Усовершенствованный способ массового производства фосфорной кислоты с применением ротационной печи - RU2642651C2

Код документа: RU2642651C2

Чертежи

Описание

Область техники

[0001] Данное изобретение относится к способам и оборудованию первичной обработки сырья, используемым в технологии производства фосфорной кислоты, и, прежде всего, к технологической системе первичной обработки по технологии КРА.

Уровень техники

[0002] В настоящее время существует два основных метода технологического производства фосфорной кислоты.

(1) Влажный способ получения фосфорной кислоты, где из фосфорной руды после ее разложения серной кислотой получают жидкую фосфорную кислоту и твердые отходы (краткое название фосфогипс), основу которых составляют CaSO4⋅nH2O. Жидкая фосфорная кислота сгущается до получения влажной фосфорной кислоты, содержащей около 54% фосфорной кислоты. К главным недостаткам данной технологии относятся: во-первых, большой расход серной кислоты; во-вторых, невозможность эффективного использования фосфогипса; серная и фосфорная кислоты и растворимые фториды растворяются в воде; накапливаясь естественным путем, они размываются дождевой водой, что вызывает серьезное загрязнение окружающей среды; в-третьих, высокое содержание примесей в готовом продукте фосфорной кислоты, которая обычно используется только в производстве удобрений; в-четвертых, для обеспечения экономичности продукта необходимо использовать высококачественные фосфориты.

(2) Горячий метод получения фосфорной кислоты: первоначально фосфорную руду, кварцевую руду и углеродистый восстановитель помещают в рудотермическую электропечь. Используется энергия от электродуги, создаваемой в результате короткого замыкания, температура в печи доводится до отметки, превышающей 1300°С, происходит восстановление фосфора фосфорной руды в виде Р4. Одновременно происходит преобразование углеродистого восстановителя в СО. Выходящие из рудотермической печи газы, основу которых составляет СО и Р4, омываются и охлаждаются водой; Р4 охлаждается до образования твердого тела и разделения в газовой фазе, в результате чего получается продуктивный фосфор. Отработанные газы, содержащие СО, после сгорания на выходе из дымовой трубы выбрасываются в атмосферу; полученный Р4, нагреваясь примерно до 80°С, переходит в жидкую фазу и в башне гидратации вступает с поступающим туда воздухом в реакцию окисления, в результате чего получается фосфорный ангидрид P2O5, а после водопоглощения получается фосфорная кислота. К основным недостаткам горячего метода получения фосфорной кислоты относятся: во-первых, большой расход электроэнергии; во-вторых, газы после выхода из рудотермической печи и разделения Р4 содержат большое количество фторидов (SiF4 и HF) и небольшое количество не осевших газов Р4, таким образом, создавая угрозу загрязнения атмосферы; в-третьих, прямое сгорание газов, содержащих большое количество СО, и очищение воздуха вызывают огромный расход энергоресурсов; в-четвертых, для обеспечения экономичности продукта необходимо использовать высококачественные фосфориты.

[0003] С целью решения проблемы влияния на производство фосфорной кислоты напряженной ситуации с электроэнергией, недостатка пирита и сокращения в последнее время высококачественной фосфорной руды американская корпорация Occidental Research Corporation (ORC) в начале 80-х гг. предложила метод КРА (метод использования вращающейся печи для производства фосфорной кислоты) (cм. Frederic Ledar and Won C. Park, New Process for Technical-Grade Phosphoric Acid, Ind. Eng. Chem. Process Des. Dev 1985, 24, 688-697). Также корпорация провела промежуточный тест экспериментальной установки вращающейся печи размерами 0.84 м (внутри)×9.14 м (см. патент США №4389384). Суть данного метода состоит в том, что фосфорную руду, кварцевую руду и углеродистый восстановитель (коксовая или угольная пыль) измельчают на 50%~85%, добавляется 1% гранул бентонита, и после обсушки и предварительного подогрева в цепной сушилке отправляют во вращающуюся печь, в разгрузочном конце которой окисляется природный газ, а окатыши в печи восстанавливаются.

Температура твердых веществ поддерживается на уровне 1400°С-1500°С, молярное соотношение в окатышах CaO/SiO2 должно быть 0.26-0.55, так чтобы точка плавления окатышей была выше температуры углетермического восстановления окомкованной фосфорной руды. Фосфор в виде паров испаряется после восстановления из окатышей, потом воздух, проникающий в центральную часть печи, окисляется, превращаясь в пятиокись фосфора. Тепло, выделяемое в процессе окисления, снова передается реакции восстановления. Наконец, печные газы, содержащие пятиокись фосфора, гидратируются и абсорбируются, вырабатывая фосфорную кислоту.

[0004] Вышеописанная технология производства фосфорной кислоты печным методом показала прекрасные перспективы для промышленного применения. Ее принцип заключается в использовании карботермического восстановления фосфоритов для образования газов Р4, перемещении фосфора, содержащегося в фосфорной руде, в паровую фазу во вращающейся печи, а также в использовании принципа газотвердого разделения для осуществления качественного разделения остальных твердых веществ в фосфоре и сырьевых шариках. Газы Р4, перемещенные в газовую фазу во вращающейся печи, вступают в экзотермическую реакцию окисления с кислородом газовой фазы вращающейся печи и образуют P2O5. Выпускаемое тепло способствует карботермическому восстановлению фосфорной руды в сырьевых шариках (эндотермическая реакция). Наконец, дымовые газы с содержанием P2O5 во вращающейся печи гидратируют и абсорбируются, в результате чего получается промышленная фосфорная кислота, которая значительно чище, чем фосфорная кислота, получаемая сырым методом. Во вращающейся печи, для поддержания температуры карботермического восстановления фосфоритов, используется первичная энергия. Горючие материалы Р4, образованные карботермическим восстановлением фосфоритов, вступают в экзотермическую реакцию окисления с СО внутри вращающейся печи, дополнительно отдавая необходимую энергию для поддержания температуры карботермическим восстановлением фосфоритов в печи. По сравнению с традиционной технологией производства фосфорной кислоты горячим методом здесь расход энергии значительно снижен.

[0005] Тем не менее, наше исследование показывает, что вышеописанную технологию производства печным методом трудно использовать на практике в современной промышленности. Ниже перечислены ее основные недостатки.

1. Скорость вращения во вращающейся печи составляет 0,5 об/мин ~ 3 об/мин. Преимущество в том, что механическое переворачивание и смешивание осуществляется непрерывно на протяжении процесса поступления твердых веществ в печь, что обеспечивает равномерность получения твердыми веществами тепла в любом месте печи, но, с другой стороны, твердые вещества должны выдерживать силу механического трения двигающихся веществ. Если прочность материала меньше возникающего механического трения, то печь может легко выйти из строя. Основной принцип технологии КРА, предложенной американской компанией ORC, заключается в том, что фосфорная руда, кварцевая руда и углеродистый восстановитель (коксовая или угольная пыль) после измельчения на 50%~85% преобразуются в окатыши, т.е. эти три вещества должны сополимеризоваться в одно целое. Только при условии, что молярное соотношение CaO/SiO2 в смеси составляет 0.26~0.55, вещества смеси при понижении температуры карботермического восстановления фосфорной руды не плавятся и осуществим успешный процесс карботермического восстановления фосфоритов. Но в окатышах используемого в технологии сырья содержится углерод-восстановитель, который при температуре выше 350°С вступает в реакцию быстрого окисления с кислородом, находящимся в воздухе, преобразуясь в СО2. Если использовать традиционный метод металлургической промышленности, согласно которому окатыши консолидируются на цепной колосниковой решетке под воздействием высокой температуры (≥900°С), то углерод-восстановитель в окатышах может полностью окислиться. Если входящие во вращающуюся печь окатыши теряют восстановитель, естественно, не будет происходить реакция карботермического восстановления фосфора, что приведет к сбою технологического процесса. Если путем добавления бентонита и изготовления связующего вещества для окатышей при температуре ниже 300°С провести дегидратацию, то прочность при сжатии окатышей будет составлять около 10 кН/одна гранула, а ниспадающая напряженность ≤1 раз/метр.

Так как в механизме действия бентонита главным образом используется находящийся в структуре его вещества средний слой воды для регулировки скорости высвобождения влаги в процессе сушки окатышей, то повышается температура разрыва окатышей в процессе сушки, а сам по себе он не оказывает никакого действия на повышение прочности окатышей. После попадания во вращающуюся печь, до повышения температуры печи до 900°С, из-за невозможности выдержать силу механического трения, возникающего в процессе перемещения окатышей в печи, окатыши, поступающие в печь, распыляются в большом количестве, после чего формируются фосфорный порошок, кварцевый порошок и углеродосодержащий восстановитель и др. После распыления фосфорный порошок не может восстановиться из-за невозможности тесного соединения с углеродосодержащим восстановителем. Еще более серьезным моментом является то, что фосфорный порошок очень быстро отделяется от кварцевого порошка, температура его плавления стремительно понижается ниже 1250°С. Когда порошкообразный фосфорит проходит восстановительную зону высокой температуры в печи (температура сырьевой шихты составляет около 1300°С), компоненты из твердой фазы переходят в жидкую фазу и далее, прилипая к футеровке печи, формируют высокотемпературные уплотнительные кольца на печи, препятствуя нормальному перемещению веществ. Большая часть веществ, поступающих в печь, переливается через загрузочный конец в печи, из-за чего становится невозможным восстановление высокой температуры фосфора, что приводит к неудачному исходу технологического процесса. Таким образом, из-за недостатков поступающего в печь сырья вышеописанная технология КРА до сих пор не была применена ни в промышленной, ни в крупномасштабной, ни в коммерческой сферах.

[0006] 2. Что касается вышеописанной технологии КРА с окатышами углерода и фосфорита, зона шихты из твердых веществ в нижней части сырьевой шихты во вращающейся печи относится к восстановительной зоне. Верхняя часть сырьевой шихты представляет собой зону воздушного течения в печи и относится к окисленной зоне. Окатыши загружаемого сырья поступают с загрузочного конца вращающейся печи, выбрасываются с загрузочного конца печи за счет собственной гравитации и силы трения во время вращения печи. Сопла сжигания топлива в печи установлены на разгрузочном конце печи. Сгорающие дымовые газы вытягиваются вентилятором на загрузочном конце в печи. В печи поддерживается незначительное отрицательное давление, направление движения сырья и воздушного потока противоположны. Зона восстановления печи (зона шихты из твердых веществ) и окисленная зона (зона воздушного потока в верхней части шихты из твердых веществ) не имеют механического изолятора. Поэтому окатыши, появляющиеся на поверхности зоны шихты из твердых веществ, вступают в конвективный массообмен с О2, СО2, содержащимися в воздушном потоке окисленной зоны. Это может привести к тому, что углерод-восстановитель в окатышах частично окислится до нагревания воздушным потоком температуры восстановления углерода и фосфорной руды. Из-за нехватки углеродсодержащего восстановителя окатыши в зоне восстановления в печи не смогут полностью восстановиться. Еще более важно то, что высокотемпературная область в печи подвергает воздействию окатыши на поверхности сырьевой шихты и может с P2O5, выработанным путем восстановления в печных газах, войти в следующую химическую реакцию и образовать метафосфат кальция, фосфат кальция, а также другие метафосфаты и фосфаты. Это приведет к тому, что фосфор, восстановленный до паровой фазы, снова станет гранулами, а также на поверхности окатышей образуется слой белой оболочки, содержащий P2O5. Толщина слоя оболочки обычно составляет 300 мкм ~ 1000 мкм, содержание в оболочке P2O5 может достигать выше 30%. Таким образом, содержание P2O5 в паровой фазе, куда перемещаются окатыши, не превышает 60%. Процент выработки P2O5 в фосфорите снижается, существенно увеличиваются расходы минеральных ресурсов и себестоимость производства фосфорной кислоты. Из-за этого теряется ценность промышленного применения вышеописанной технологии КРА. Некоторые исследователи надеются с помощью газов, испаряющихся из сырьевой шихты, изолировать зону восстановления и окисленную зону в печи. Но промышленный опыт, проведенный с печью с внутренним диаметром 2 м, показал, что все еще неизбежно появление на поверхности окатышей оболочки, содержащей P2O5.

[0007] Ввиду вышеупомянутых технических дефектов, основываясь на предложенной компанией ORC технологии КРА по производству фосфорной кислоты, был сделан вывод, что в современном промышленном его применении и на практике все еще существует трудности.

[0008] Joseph A. Megy предложил несколько усовершенствованных технических методов для технологии КРА (см. патент США №7910080). На конце продувки разгрузочного конца в барабане вращающейся печи необходимо установить преграждающее кольцо с тем, чтобы повысить наполняемость печи твердым материалом. Путем увеличения диаметра печи можно сократить соотношение объема и площади поверхности сырьевой шихты в печи, снизить вероятность появления материала сырьевой шихты на поверхности шихты из твердых материалов с целью сокращения времени окисления углерода-восстановителя в окатышах О2 в печных газах. Уменьшить потерю от горения углерода-восстановителя до достижения окатышами зоны восстановления печи, одновременно уменьшить образование фосфатов или метафосфатов на поверхности окатышей в зоне высоких температур печи. Кроме того, данная технология подразумевает добавление части нефтяного кокса в материал в печи с целью использования восстановительных газов, образующихся при испарении летучих веществ нефтяного кокса, чтобы они заполнили промежуток между зоной окисления воздушного потока печи и сырьевой шихтой. Это нужно для дальнейшего предотвращения вероятности реакции между окатышами и О2, P2O5 в воздушном потоке печи (для обеспечения нормального процесса). Однако увеличение наполняемости вращающейся печи приводит к увеличению силы механического трения, которому подвергаются окатыши в печи. Более того, это вызовет распыление еще большей доли окатышей в печи, что создаст еще большее количество материала с низкой температурой плавления, ниже температуры карботермического восстановления фосфоритов. Высокотемпературные уплотнительные кольца в печи станут более быстрыми и тяжелыми, что вызовет преждевременный сбой технологического процесса. А добавления небольшого количества летучих веществ, получаемых из нефтяного кокса, недостаточно для выработки необходимого объема газов, что создает трудности для формирования эффективного изоляционного слоя между зоной воздушного потока в печи и шихтой из твердых материалов в печи. Если добавить слишком большое количество, то из сырья печи получится огромное количество топлива, что вызовет охлаждение шлаков, оставшееся топливо соединится с воздухом охлажденных шлаков и быстро сгорит. Большое количество теплоты, выделяемой при сгорании, не только затрудняет охлаждение высокотемпературных шлаков, выходящих из печи, но и существенно повышает технологические производственные затраты. Это делает нереальным применение технологии в крупномасштабной и коммерческой областях.

[0009] Учитывая перечисленные нюансы, авторы путем проведения неоднократных исследований нашли способ решения вышеописанной проблемы (см. китайский патентные документы № CN 1026403 C, CN 1040199 C), а именно разработали технологию прямого восстановления фосфорной руды для производства фосфорной кислоты путем использования двухслойных композитных окатышей. Вот конкретное техническое решение.

Сначала из фосфорной руды и сырья изготавливаются окатыши. P2O5 в печных окатышах восстанавливается, превращается в пары фосфора и улетучивается, в верхней части сырьевой шихты пары фосфора окисляются под воздействием воздуха, попадающего в печь, и превращаются в газы P2O5, затем поглощаются в гидратационной установке, образуя фосфорную кислоту. Главное преимущество данного метода: для соединяющихся сырьевых окатышей используется двухслойная композитная структура. Их внутренний слой состоит из фосфорной руды, кремния (или известь, известняк и т.д.) и гранул, образующихся после измельчения и смешения углеродного восстановителя. Внешний слой представляет собой слой твердого топлива с содержанием углерода более 20%, находящийся на окатышах внутреннего слоя. Когда верхний и нижний слои окатышей соединяются с материалом, добавляется связующее вещество, для окатышей применяется сухое соединение. Молярное соотношение CaO/SiO2 во внутреннем слое окатышей может быть менее 0.6 или более 6.5, углеродный восстановитель в 2-6 раз больше теоретического количества восстановленной фосфорной руды, дозирование твердого топлива внешнего слоя окатышей может составлять 5%~25% от количества окатышей внутреннего слоя. Связующим веществом, добавляемым в верхний и внутренний слои окатышей, может быть комбинация из гудрона, гумата натрия, гумата аммония, жидкого стекла, отработанной жидкости сульфит-целлюлозы, сахарного сиропа, сульфата лигнина; комбинация может состоять из одного или нескольких составляющих. Его нужно добавлять в объеме, равном 0.2-15% (сухая масса) от веса добавляемого сырья. Для этих окатышей можно использовать сухое соединение, температура соединения составляет 80°С~600°С, время соединения - 3 мин ~ 120 мин.

[0010] В предлагаемом нами методе используется термостойкий упаковочный материал, сворачивающийся на окатышах и содержащий твердый углерод. Во время сворачивания добавляется связующее вещество, для того чтобы упаковочный материал внешнего слоя мог надежно прикрепиться к окатышам внутреннего слоя. Двухслойные композитные гранулы после сухого соединения отправляются во вращающуюся печь. В высокотемпературной зоне печи (1300°С-1400°С) можно эффективно проводить карботермическое восстановление фосфоритов. На поверхности гранул сворачивается содержащий твердый восстановитель (углеродный материал) упаковочный слой, который выполняет функцию эффективного физического разделения окатышей своего внутреннего слоя и зоны окисления воздушного потока, содержащего O2 и P2O5, в верхней части слоя сырья печи. Композитные окатыши в шихте из твердых материалов печи вслед за вращательными движениями печи поднимаются на поверхность шихты из твердых материалов печи. Когда они вступают в конвективный массообмен с содержащей O2 и P2O5 зоной окисления воздушного потока в верхней части шихты из твердых материалов, углерод в упаковочном слое вступает в ограниченную реакцию окисления с О2, находящемся в зоне окисления. (Так как окатыши в крупных промышленных печах появляются на поверхности сырьевой шихты в течение короткого промежутка времени, реакция проходит не полностью.) Таким образом, О2 не доходит до внутреннего слоя окатышей, что является гарантией того, что углерод-восстановитель во внутреннем слое окатышей не окисляется кислородом, находящимся в воздушном потоке в печи, что обеспечивает высокий коэффициент восстановления P2O5 фосфоритов в технологическом процессе. С другой стороны, P2O5, находящийся в зоне окисления воздушного потока в верхней части слоя сырья в печи, также не может вступать в реакцию с углеродом, находящимся в упаковочном слое наружного слоя композитных окатышей. Таким образом, предотвращается образование фосфатов или соединений метафосфатов на композитных окатышах, устраняется формирование на окатышах белой оболочки с содержанием P2O5, что имело место быть в технологии КРА, тем самым подтверждая получения в данной технологии высокого выхода P2O5. В тоже время в этом методе газы или жидкое топливо полностью или частично заменяются твердым топливом, что снижает затраты на производство фосфорной кислоты.

[0011] Кроме того, в описываемом нами методе во время образования гранул добавляется органическое связующее вещество. Это означает, что после обезвоживания и просушки (ниже температуры окисления углерода в окатышах) композитные окатыши могут по-прежнему достигать прочность на сжатие более 200 кН на одну гранулу и интенсивность падения составляет свыше 10 раз/м. Поэтому композитные окатыши способны противодействовать силе механического трения, возникающей в печи, и не подвергаются раздроблению. Это предотвращает слабую прочность окатышей, свойственную технологии КРА, и др. недостатки, а также преждевременное окисление углерода в печной зоне предварительного нагревания. Композитные окатыши не измельчаются в печи, что позволяет избежать сбоя технологии (отсутствуют печные высокотемпературные уплотнительные кольца, которые могли бы образовываться измельченным материалом). Это обеспечивает вероятность успешного технологического процесса при выполнении установленных условий.

[0012] Проводя дальнейшее исследование, мы столкнулись с рядом новых технических вопросов.

1) На этапе первичной обработки сырья относительно высокие технологические затраты и потребление энергии, большие колебания в составе сырья, загружаемого в печь, смесь сырья недостаточно равномерная. Это может в дальнейшем усугубить проблему высокотемпературных уплотнительных колец гранулированного материала в печи. 2) Недостаточно стойкие механические свойства и механическая прочность композитных окатышей технологического сырья, отсутствует подходящий метод дегидратации и соответствующее промышленное оборудование для высушивания композитных окатышей. В процессе сушки окатышей легко происходят разрывы, лопнувшие композитные гранулы поступают в высокотемпературную зону восстановления печи, распыляются, затвердевают в форме колец. 3) На этапе реакции образовавшаяся фосфорная кислота вступает в реакцию с порошковой пылью, находящейся в воздухе печи. На загрузочном конце печи образуется сложная метафосфорная кислота. Постепенно в барабане, расположенном в хвостовой части печи, формируются уплотнительные кольца, значительно снижая рабочую эффективность печи. 4) На этапе охлаждения и рекуперации охлаждающий эффект высокотемпературных шлаковых гранул после высвобождения P2O5 требует улучшения. Тепловая энергия охлаждения не достигла рационального и эффективного использования, наиболее значительны траты на ресурсы и энергоресурсы на процесс охлаждения. 5) На дальнейшем этапе формирования фосфорной кислоты горячим методом дымовых газов мало, скорость потока дымовых газов оборудования низкая. Система оборудования огромная, конструкция сложная, инвестиции и затраты на эксплуатацию высокие, дымовые газы фосфорной кислоты содержат различные примеси и вредные для человека фторсодержащие вещества (SiF4 и HF). Это требует вторичной переработки, в том числе с целью предотвращения загрязнения окружающей среды.

[0013] Поэтому, для того чтобы разрешить ряд технических вопросов, связанных с производством фосфорной кислоты печным методом, более стабильно, экономично, экологически чисто, с низкой себестоимостью и высокой производительностью осуществлять длительный цикл производства, от технических специалистов в данной области требуется дальнейшее усовершенствование и модернизация технологии.

Суть изобретения

[0014] Технические вопросы, которые решаются настоящим изобретением, это ликвидация серьезных недостатков современных методов технологии. Мы предлагаем оптимальный и рациональный технологический процесс, низкие инвестиции в оборудование, высокую добавочную стоимость, энергосберегающий, экологически безопасный технологический процесс, высокоэффективное функционирование, усовершенствованный метод масштабного производства фосфорной кислоты отличного качества.

[0015] Для решения вышеперечисленных вопросов мы предлагаем усовершенствованный метод, состоящий из следующих шагов:

(1) Первичная обработка сырья: углеродсодержащий восстановитель, фосфорная и кварцевая руды по отдельности подвергаются первичной обработке по системе первичной обработки углеродсодержащего восстановителя, фосфорной и кварцевой руд. После проведения первичной обработки углеродсодержащий восстановитель, фосфорная и кварцевая руды для смешивания и гранулирования загружаются в устройство смешения материала внутренней сферы гранул. После первичной обработки углеродсодержащий восстановитель и кварцевая руда для смешивания снова отдельно загружаются в устройство для смешивания материала оболочки.

(2) Заготовка внутренней части гранул: после первого этапа (1) - первичной обработки - полученный порошок углеродсодержащего восстановителя, порошок фосфорной и кварцевой руды в соответствии с требованиями к дозировке отправляются в мощный смеситель или влажную мельницу, куда одновременно добавляется связующее вещество. Смесь после полноценного равномерного перемешивания, проходя через измерительное загрузочное устройство, поступает в гранулятор для обработки гранул. Во время гранулирования добавляется связующее вещество в виде каплеобразных или туманообразных облаков в количестве 1%~10% от массы смеси. После завершения процесса гранулирования получается внутренняя сфера гранул.

(3) Формование композитных окатышей: порошок углеродосодержащего восстановителя и порошок кварцевой руды после первичной обработки (1) в соответствии с требованиями к дозировке добавляются в мощный смеситель или влажную мельницу, одновременно добавляется связующее вещество, после полноценного равномерного перемешивания получается оберточный материал. Внутренняя сфера гранул, полученная на этапе (2), обрабатывается путем двухслойной роликовой сортировки. Отсортированная в соответствии с технологическими требованиями к размеру внутренняя сфера гранул подается в следующий гранулятор для процесса обертывания. В гранулятор поступает (в соответствии с установленной цифровым измерительным загрузочным устройством пропорцией к внутренней сфере гранул) вышеупомянутый оберточный материал. В процессе обертывания добавляется связующее вещество в виде каплеобразных или туманообразных облаков, добавляемое количество составляет 1%~12% от массы оберточного материала. После завершения оберточной обработки получаются композитные сырые гранулы. Композитные сырые гранулы загружаются в сушилку для дегидратации и объединения, после окончательного формования получаются композитные окатыши.

(4) Восстановление печным методом: композитные окатыши, полученные на этапе (3), из загрузочной трубы коробки загрузочного конца печи поступают в камеру печи, загораются сопла сжигания топлива, температура в зоне восстановления печи достигает 1300°С ~ 1450°С. Композитные окатыши в условиях высокой температуры после восстановления восстановителем вырабатывают печные дымовые газы. Установление дымохода на выпускном отверстии способствует тому, что дымовые газы, выходящие из загрузочного конца печи, во время поступления в дымоход не создают больших смещений в направлении движения и, кроме того, препятствуют центробежному физическому оседанию находящейся в выходящих из печи дымовых газах метафосфорной кислоты в месте загрузочного конца печи. Метафосфорная кислота, находящаяся в печном воздухе, вслед за дымовыми газами поступает в башню гидратации. Высокотемпературные шлаки, выходящие из печи, направляются в холодильное оборудование для комплексного использования.

(5) Гидратация и поглощение фосфора: печные дымовые газы, содержащие P2O5 и фтор, проникают в башню гидратации. С этого момента активируется система распыления и циркуляции кислотной жидкости, соединенная с башней гидратации. Система распыления и циркуляции кислотной жидкости непрерывно подает раствор концентрированной фосфорной кислоты в систему распыления в башне гидратации. Распыляемый вниз раствор концентрированной фосфорной кислоты полностью соединяется с противотоком дымовых газов, содержащих P2O5 и фтор, поступающим в башню гидратации. Осуществляется тепло- и массообмен. Находящийся в воздухе P2O5 вступает в химическую реакцию с водой, находящейся в растворе распыляемой концентрированной фосфорной кислоты, производя фосфорную кислоту, и, всасываясь, поступает в распыляемый раствор. Остальная часть, образуя туман фосфорной кислоты, сохраняется в газовой фазе. Часть дымовых газов, оставшаяся в башне гидратации, выбрасывается через выпускное отверстие. Осевший при распылении в башне гидратации раствор фосфорной кислоты поступает в систему распыления и циркуляции кислотной жидкости, вливаясь сначала в охладитель кислоты. Вытекающий из выпускного отверстия охладителя кислоты раствор циркулирующей фосфорной кислоты снова циркуляционным насосом возвращается в устройство распыления башни охлаждения для дальнейшей циркуляции и распыления. Выбрасываемые дымовые газы снова по порядку проходят через башню улавливания тумана фосфорной кислоты и башню разделения и ликвидации тумана. Далее улавливается туман фосфорной кислоты, находящийся в выходящих из башни гидратации дымовых газах. Раствор жидкой фосфорной кислоты, образованный после улавливания тумана в башнях улавливания и ликвидации тумана, через трубы продолжает пропитываться раствором концентрированной фосфорной кислоты в башне гидратации. В технологическом процессе гидратации и поглощения фосфора происходит непрерывное увеличение концентрированного раствора фосфорной кислоты в системе распыления и циркуляции кислотной жидкости. Лишняя часть после фильтрации становится неочищенным продуктом фосфорной кислоты, который загружается в следующий этап очищения фосфорной кислоты; с другой стороны, комплектующее устройство пополнения воды, работающее в режиме онлайн, на протяжении всего технологического процесса осуществляет пополнение воды в режиме онлайн. Дымовые газы с содержанием фтора, выбрасываемые из башни разделения и ликвидации тумана, участвуют в процессе дальнейшей рекуперации фтора.

[0016] Технологический процесс в вышеописанной системе первичной обработки углеродсодержащего восстановителя заключается в следующем:

сначала углеродсодержащий восстановитель одностадийным дробильным оборудованием измельчается до размеров гранул менее 30 мм (оптимальный размер 6 мм ~ 30 мм), затем измельченный щебневый материал поступает в промежуточный бункер углеродсодержащего восстановителя. Из промежуточного бункера углеродсодержащего восстановителя через измерительное загрузочное устройство щебневый материал подается в шлифовальное оборудование для дальнейшего измельчения. Когда загружаемое сырье измельчится в шлифовальном оборудовании до размеров, соответствующих технологическим требованиям (обычно более 100 меш, оптимально - 200-325 меш), комбинированный пылеуловитель, состоящий из циклонного и мешковидного пылеуловителей (или используется один мешковидный пылеуловитель), начинает собирать измельченный материал и направляет в бункер для хранения порошка углеродсодержащего восстановителя. Во время процесса измельчения комплектующий калорифер непрерывно вырабатывает горячий воздух для высушивания влаги, содержащейся в порошкообразном материале.

Технологический процесс первичной обработки фосфорной руды:

сначала фосфорная руда одностадийным дробильным оборудованием измельчается до размеров гранул менее 30 мм (оптимальный размер -6 мм ~ 30 мм), затем измельченный щебневый материал поступает в промежуточный бункер фосфорной руды. Из промежуточного бункера фосфорной руды щебневый материал через измерительное загрузочное оборудование поступает в шлифовальное оборудование для дальнейшего измельчения. Когда загружаемое сырье измельчится в шлифовальном оборудовании до размеров, соответствующих технологическим требованиям (обычно более 100 меш, оптимально - 200-325 меш), комбинированный пылеуловитель, состоящий из циклонного и мешковидного пылеуловителей (либо используется один мешковидный пылеуловитель), начинает собирать измельченный материал и направляет в гомогенизатор. Во время процесса измельчения комплектующий калорифер непрерывно вырабатывает горячий воздух для высушивания влаги, содержащейся в порошкообразном материале.

Технологический процесс первичной обработки кварцевой руды:

сначала кварцевая руда одностадийным дробильным оборудованием или двухстадийным дробильным оборудованием с замкнутым контуром измельчается до размеров гранул менее 30 мм (оптимальный размер - 6 мм ~ 30 мм), затем измельченный щебневый материал поступает в промежуточный бункер кварцевой руды. Из промежуточного бункера кварцевой руды через измерительное загрузочное оборудование щебневый материал поступает в шлифовальное оборудование для дальнейшего измельчения. Когда загружаемое сырье измельчится в шлифовальном оборудовании до размеров, соответствующих технологическим требованиям (обычно более 100 меш, оптимально - 200-325 меш), комбинированный пылеуловитель, состоящий из циклонного и мешковидного пылеуловителей, начинает собирать измельченный материал и направляет в бункер для хранения порошка кварцевой руды. Во время процесса измельчения комплектующий калорифер непрерывно вырабатывает горячий воздух для высушивания влаги, содержащейся в порошкообразном материале.

[0017] В вышеописанном одностадийном дробильном оборудовании используется молотковая или роторная дробилка или комбинированная дробильная установка, объединяющая молотковую и роторную дробилки. Двухстадийное дробильное оборудование с замкнутым контуром состоит, главным образом, из щековой дробилки, сепаратора и конусной дробилки, последовательно соединенных между собой. Разгрузочное отверстие конусной дробилки соединено с отверстием подачи сырья сепаратора.

В шлифовальном оборудовании системы первичной обработки углеродсодержащего восстановителя используются вертикальная мельница или продуваемая угольная мельница. В шлифовальном оборудовании системы первичной обработки фосфорной руды используются вертикальная мельница или продуваемая угольная мельница. В шлифовальном оборудовании системы первичной обработки кварцевой руды используются шаровая мельница и/или пресс-валковая машина высокого давления. Гомогенизатор делится на гомогенизатор непрерывного действия и гомогенизатор прерывного действия. Гомогенизатор использует сжатый воздух для перемешивания и гомогенизации порошкообразного материала. Значение гомогенизации больше либо равно 4.

[0018] Связующее вещество представляет собой смешанный раствор, содержащий натрий гуминовых кислот, процентная концентрация массы натрия гуминовых кислот в связующем веществе равна 4% ~ 20%. Заготовка связующего вещества состоит из следующих этапов: в качестве сырья выбирается каустическая сода или угольный материал (размер зерна обычно равен 20 мм), содержащие гуминовую кислоту. Каустическую соду смешивают с водой в определенной пропорции, чтобы получился раствор NaOH (получаемая путем дозирования оптимальная концентрация раствора каустической соды в процентах по массе - 1% ~ 10%); угольный материал и раствор NaOH в жидкостно-твердом соотношении 1:3-10 подвергается шаровому помолу и смешиванию. Смесь размешивают, нагревают до 40°С ~ 95°С, проводят реакцию синтеза, продолжительность реакции должна быть не менее 30 мин (оптимально- 30-180 мин). Продукты реакции фильтруют, полученный фильтрат и является связующим веществом. Содержание гуминовой кислоты в угольном материале составляет более 20% закаленного угля, торфа и/или бурого угля.

[0019] Мощный смеситель представляет собой смесительный бак с наклонным вращением. Смеситель оснащен ротационным миксером. Направление вращения смесительного бака во время смешивания противоположно направлению вращения миксера. Смесь в смесительном баке, образуя турбулентное течение, достигает эффекта тщательного перемешивания. Гранулятор представляет собой гранулятор дискового типа. Внутренняя сфера отсортированных гранул (шаг 3), не соответствующая технологическим требованиям к размерам, поступает в колесный шлифовальный станок или мокрую мельницу для измельчения. Во время измельчения внутренняя сфера гранул добавляется выборочно в соответствии с требованиями к влажности материала, потом возвращается в мощный смеситель или мокрую мельницу для формирования замкнутого цикла.

[0020] Сушилка представляет собой сушильный аппарат с перегородками. Сушильный аппарат в направлении транспортировки композитных сырых гранул делится на три этапа дегидратации: низкой, средней и высокой температуры.

Происходит вентиляция сверху вниз или раздувание снизу вверх проникающего низкотемпературного горячего воздуха низкотемпературного этапа дегидратации 100°С ~ 200°С. Низкотемпературный горячий воздух проходит через слой шихты и подвергает композитные сырые гранулы проточной дегидратации. Низкотемпературный горячий воздух - это отработанный газ, выведенный из выпускного отверстия высокотемпературного горячего воздуха на высокотемпературном этапе дегидратации.

Среднетемпературный этап дегидратации: происходит вентиляция сверху вниз или раздувание снизу вверх проникающего среднетемпературного горячего воздуха 150°С ~ 250°С. Среднетемпературный горячий воздух проходит через слой шихты и подвергает композитные сырые гранулы проточной дегидратации.

Высокотемпературный этап дегидратации: происходит вентиляция сверху вниз или раздувание снизу вверх проникающего высокотемпературного горячего воздуха 200°С ~ 350°С. Высокотемпературный горячий воздух проходит через слой шихты и подвергает композитные сырые гранулы проточной дегидратации.

[0021] Вращающаяся печь состоит из корпуса, коробки разгрузочного конца, коробки загрузочного конца и привода, приводящего в движение корпус печи. На разгрузочном конце находятся сопла для сжигания горючего. В коробке загрузочного конца печи встроена загрузочная труба и дымоход, соединенный с башней гидратации. В верхней части корпуса печи нет воздухопровода, дымоход расположен в зоне радиуса корпуса печи, в котором в качестве центра выступает осевая линия печи. Направление движения дымовых газов в дымоходе параллельно направлению осевой линии печи или проходит под углом менее 45°. Корпус печи включает в себя внешнюю оболочку барабана и футеровку (футеровка состоит из огнеупорного кирпича или огнеупорного бетона), расположенную внутри оболочки барабана. Корпус печи разделяется вдоль направления длины печи на зону восстановления и зону предварительного нагревания. Зона восстановления находится рядом с коробкой разгрузочного конца печи, зона предварительного нагревания находится возле коробки загрузочного конца печи. Длина зоны восстановления занимает 1/3-1/5 длины корпуса печи, длина зоны предварительного нагревания занимает 2/5-2/3 длины корпуса печи. Футеровка составлена, главным образом, из композитного огнеупорного кирпича или композитного огнеупорного бетона. Футеровка, расположенная в зоне восстановления, состоит из глинистой шихты (возле корпуса барабана) с низким коэффициентом теплопроводности и алюминиевой шихты (возле внутренней камеры печи) с высокой степенью огнеупорности и высоким коэффициентом теплопроводности. Футеровка, расположенная в зоне предварительного нагревания, состоит из глинистой шихты (возле корпуса барабана) с низким коэффициентом теплопроводности и шихты с карбидом кремния с высоким коэффициентом теплопроводности и низкой степенью реакции с метафосфорной кислотой (возле внутренней камеры печи). Коробка загрузочного конца печи снаружи укомплектована очищающим печным механизмом. В нем встроен скребок (сделанный из жароупорной нержавеющей стали), который постепенно вводится в коробку загрузочного конца вращающейся печи, оставляя во внутренних стенах камеры следы от царапин.

Осевая линия вращающейся печи составляет угол 1.7°~2.9° с горизонтальной поверхностью, отношение длины корпуса печи к диаметру 10~25:1 область (имеется в виду отношение длины печи к внутреннему диаметру стальной оболочки барабана); наполняемость вращающейся печи - 7% ~ 25%, скорость вращения печи - 0.6 об/мин ~ 3 об/мин.

[0022] В направлении длины корпуса печи установлено множество термобатарей, контролирующих температуру в печи. Термобатареи с помощью проводных колец или беспроводных устройств приема и передачи соединены с устройством контроля температуры и индикатором снаружи печи. В разгрузочном конце печи установлен промышленный телевизор, контролирующий режим работы печи.

[0023] В коробке загрузочного конца печи или над дымоходом установлен насос системы газоудаления, вытягивающий газ.

[0024] Метод комплексного использования состоит из следующих шагов:

(a) высокотемпературные шлаковые гранулы (шлаки, высвободившие P2O5, температура обычно составляет 1300°С ~ 1450°С), выходящие из вращающейся печи, подаются в зону подачи материала холодильного оборудования. Холодильное оборудование состоит из опорного устройства, тележки и кожуха. Тележка находится на опорном устройстве, каркас кожуха расположен наверху тележки. На тележке находится колосник. Зона подачи материала холодильного оборудования и зона разгрузки соединены с тележкой. Высокотемпературные шлаковые гранулы подаются на тележку холодильного оборудования, которое состоит как минимум из двух охлаждающих секций, соединенных между собой. В каждой охлаждающей секции встроены клапаны для впуска холодного воздуха и клапаны для выпуска горячего воздуха. Воздушный поток между клапаном впуска холодного воздуха и клапаном выпуска горячего воздуха проходит через колосник тележки. Траектория движения тележки последовательно проходит через зону подачи материала и множество клапанов для впуска холодного воздуха и клапанов для выпуска горячего воздуха;

(b) вращаясь, тележка увлекает шлаковые гранулы в первую секцию охлаждения. В первой секции охлаждения воздуходувка, находящаяся в нижней части тележки, втягивает холодный воздух через клапан впуска холодного воздуха. Холодный воздух проникает в тележку (и ее колосник), находящуюся в первой секции охлаждения, где происходит теплообмен с горячими шлаковыми гранулами. В тоже время остатки непрореагировавшего угля, находящегося в высокотемпературных шлаковых гранулах, полностью сгорают. После теплообмена в первой секции охлаждения горячий воздух, выходящий из первого клапана выпуска горячего воздуха первой секции охлаждения, проходя через первый трубопровод транспортировки горячего воздуха, поступает в камеру печи, становясь источником горячего воздуха для продуктов реакции окисления и восстановления в печи (а именно источником окислительного воздуха СО и окисляемого фосфора);

(c) вращаясь, тележка продолжает увлекать высокотемпературные шлаковые гранулы из первой секции охлаждения во вторую секцию охлаждения. Во второй секции охлаждения воздуходувка, находящаяся в нижней части тележки, втягивает холодный воздух через клапан впуска холодного воздуха. Холодный воздух проникает в тележку (и ее колосник), находящуюся во второй секции охлаждения, где происходит теплообмен с горячими шлаковыми гранулами. После теплообмена во второй секции охлаждения горячий воздух, выходящий из второго клапана выпуска горячего воздуха второй секции охлаждения, проходя через второй трубопровод транспортировки горячего воздуха, поступает в сушилку композитных сырых гранул, становясь источником горячего воздуха для высушивания композитных сырых гранул;

(d) вращаясь, тележка продолжает увлекать высокотемпературные шлаковые гранулы из второй секции охлаждения во все последующие секции охлаждения. Во всех последующих секциях охлаждения воздуходувка, находящаяся в нижней части тележки, втягивает холодный воздух через клапан впуска холодного воздуха. Холодный воздух проникает в тележки (и их колосники), находящиеся во всех остальных секциях охлаждения, где происходит теплообмен с горячими шлаковыми гранулами. После теплообмена во всех остальных секциях охлаждения горячий воздух, выходящий из остальных клапанов выпуска горячего воздуха, после пылеулавливания выбрасывается сразу или поступает в сушилку композитных сырых гранул, становясь источником горячего воздуха для высушивания. Шлаковые гранулы после охлаждения выбрасываются из зоны разгрузки.

[0025] В процессе комплексного использования высокотемпературных шлаковых гранул температура горячего воздуха, выбрасываемого из первого клапана выпуска горячего воздуха, контролируется на уровне более 600°С, температура горячего воздуха, выбрасываемого из второго клапана выпуска горячего воздуха, контролируется на уровне более 350°С. Обычно после прохождения последнего этапа охлаждения температура шлаковых гранул понижается до 100°С. Температура горячего воздуха на выходе из последнего этапа охлаждения обычно менее 150°С. Из вышедших из зоны разгрузки шлаковых гранул после охлаждения получают искусственный керамзит, который применяется в качестве строительного материала или для окучивания растений, либо гранулы мелко измельчают как минимум до 100 меш (80%), потом используют в качестве активного материала для бетона или добавки в цемент.

[0026] В процессе комплексного использования высокотемпературных шлаков эксплуатируется холодильное оборудование в виде моноциклической холодильной машины или ленточного охладителя. Клапан впуска холодного воздуха находится в нижней части тележки. Клапан выпуска холодного воздуха находится в верхней части тележки (можно использовать способ подачи воздуха сверху и выведения воздуха снизу). Моноциклическая холодильная машина вдоль периметра делится как минимум на две секции охлаждения (оптимальный вариант - 2-5 секций, длина каждой секции желательно одинаковая), которые отделяются перегородкой. Ленточный охладитель вдоль периметра делится как минимум на две секции охлаждения (оптимальный вариант - 2-5 секций), которые отделяются перегородкой. В первой секции охлаждения, прилегающей к зоне подачи сырья, находится первый клапан выпуска горячего воздуха. Во второй секции охлаждения, прилегающей к первой секции охлаждения, находится второй клапан выпуска горячего воздуха. В остальных секциях охлаждения, прилегающих ко второй секции, находятся клапаны выпуска горячего воздуха.

[0027] Установка распыления, находящаяся в башне гидратации, состоит как минимум из двух распыляемых слоев, расположенных на разной высоте в камере башни гидратации. Как минимум два распыляемых слоя состоят из слоя распыления жидкой фосфорной кислоты и слоя распыления концентрированной фосфорной кислоты. Слой распыления концентрированной фосфорной кислоты находится над слоем распыления жидкой фосфорной кислоты. Загрузочная труба слоя распыления концентрированной фосфорной кислоты соединяется с системой циркуляции и распыления кислотной жидкости. Загрузочная труба слоя распыления жидкой фосфорной кислоты соединяется с трубопроводом для транспортировки и циркуляции раствора жидкой фосфорной кислоты, находящейся в башне улавливания тумана фосфорной кислоты. Раствор жидкой фосфорной кислоты в башне улавливания тумана фосфорной кислоты просачивается в башню гидратации. Система циркуляции и распыления фосфорной кислоты, трубопроводом соединяясь с башней улавливания тумана фосфорной кислоты, подает раствор циркуляционной фосфорной кислоты, находящейся в башне гидратации, в башню улавливания тумана фосфорной кислоты.

[0028] Охладитель кислоты представляет собой теплообменную плиту, расположенную в смесителе и состоящую из колец модифицированных графитовых или нержавеющих стальных труб. В трубу проникает циркуляционная охлаждающая вода, происходит смешение, раствор фосфорной кислоты, поступающий в охладитель кислоты, на теплообменной плите создает принудительный конвективный теплообмен. Печные дымовые газы шага (1) проходят через теплообмен с раствором циркуляционной и распыляемой концентрированной фосфорной кислоты и охлаждаются в системе охлаждения башни гидратации, температура понижается до 75°С ~ 130°С. Процентная концентрация массы раствора циркуляционной распыляемой фосфорной кислоты башни гидратации составляет 60% ~ 90%. Температура концентрированной фосфорной кислоты башни гидратации при поступлении в башню контролируется на уровне 50°С ~ 80°С. Соотношение газа и жидкости, распыляемых в башне, контролируется на уровне 1 л/м3 ~ 20 л/м3.

[0029] Для процесса очищения фосфорной кислоты используется очистительный бак. В бак добавляется активированный уголь, горная мука, десульфуратор и добавка, снижающая содержание мышьяка. Доза активированного угля и горной муки составляет 0.1%-2% от количества неочищенной фосфорной кислоты. Десульфуратором являются растворимые соли бария, их доза больше в 2-4 раза теоретической нормы (в соответствии с формулой химической реакции). В качестве добавки, снижающей содержание мышьяка, выступают сероводород или сульфид натрия, их доза больше в 2-4 раза теоретической нормы (в соответствии с формулой химической реакции). Время реакции перемешивания - 0.5-2 часа. После реакции перемешивания продукт переносится насосом в систему фильтрации, после фильтрации получается фосфорная кислота.

[0030] Башня улавливания тумана фосфорной кислоты представляет собой скрубберную башню с противотоком и функцией ожижения, состоит из промывочной трубы и разделительного бака. Дымовые газы, выходящие из выпускного отверстия башни гидратации, поступают в промывочную трубу башни улавливания тумана фосфорной кислоты. После соединения раствора циркуляционной жидкой кислоты, распыляемой в промывочной трубе снизу вверх, с противотоком дымовых газов, идущих сверху вниз, образуется пенная зона. Дымовые газы после прохождения через пенную зону соприкасаются с обширной, непрерывно обновляющейся поверхностью раствора жидкой фосфорной кислоты. В пенной зоне происходит улавливание, рост полимеризации и теплообмен частиц тумана фосфорной кислоты. Путем адиабатического испарения влаги в растворе циркуляционной жидкой фосфорной кислоты температура дымовых газов понижается до 60°С - 90°С. Газ и жидкость из промывочной трубы поступают в бак разделения внизу башни, где происходит разделение на газ-жидкость. Бак разделения одновременно выполняет функцию бака циркуляции кислоты (бак циркуляции раствора жидкой фосфорной кислоты). Большая часть раствора циркуляционной жидкой фосфорной кислоты после попадания в нижнюю часть бака разделения циркуляционным насосом возвращается в промывочную трубу, меньшая часть поступает в башню гидратации. Процентная концентрация массы раствора циркуляционной распыляемой жидкой кислоты, находящейся в башне улавливания фосфорной кислоты, составляет 10% ~ 50%. Температура раствора жидкой фосфорной кислоты - 40°С - 70°С. Соотношение распыляемых газа-жидкости в башне улавливания фосфорной кислоты удерживается на уровне 3 л/м3 ~ 25 л/м3. Большая часть тумана фосфорной кислоты в дымовых газах, выходящих из башни гидратации, переносится в циркуляционный раствор жидкой фосфорной кислоты.

[0031] Выбрасываемые из выпускного отверстия в башне улавливания тумана фосфорной кислоты дымовые газы вновь проникают в башню разделения и ликвидации тумана, где проходит дальнейшее разделение на газ-жидкость. В нижней части башни разделения и ликвидации тумана предусмотрена конструкция по сбору капель фосфорной кислоты, похожая на циклонный пылеуловитель. Выросшие капли фосфорной кислоты с помощью центробежной силы улавливаются из дымовых газов. В верхней части башни разделения и ликвидации тумана встроен туманоуловитель с шелковой сеткой, который улавливает еще не выросшие капли фосфорной кислоты в дымовых газах.

Промывочное устройство, работающее в режиме онлайн, установлено в башне разделения и ликвидации тумана, там, где находится отверстие для выпуска дымовых газов, над туманоуловителем с шелковой сеткой. С одной стороны, промывочное устройство является устройством пополнения воды всей технологической системы, с другой стороны, оно, промывая, способствует улавливанию тумана фосфорной кислоты в дымовых газах. Также оно выполняет функцию промывочного устройства туманоуловителя с шелковой сеткой.

[0032] Процесс рекуперации фтора состоит из следующих этапов.

(1) Одноступенчатая абсорбция фтора.

Дымовые газы с содержанием фтора, выбрасываемые из башни разделения и ликвидации тумана, поступают в трубу промывания кремнефтористой кислоты в одноступенчатой башне абсорбции фтора. Дымовые газы в направлении сверху вниз и циркуляционный раствор кремнефтористой кислоты, впрыскиваемый в сопло в направлении снизу вверх, вступают в газожидкостный двухфазный контакт, а также тепло-, массообмен и химические реакции. После реакции образуется кремнефтористая кислота. Одновременно энтальпия в дымовых газах путем адиабатического испарения влаги в циркулирующем растворе кремнефтористой кислоты частично перемещается в водяной пар.

(2) Одноступенчатое разделение на газ-жидкость.

Газ и жидкость, находящиеся в трубе промывания кремнефтористой кислоты, полностью перемещаются в бак разделения кремнефтористой кислоты для разделения на газ-жидкость. После разделения газ через отверстие для выпуска дымовых газов в одноступенчатой башне поглощения фтора поступает в трубу двухступенчатого промывания кремнефтористой кислоты в двухступенчатой башне поглощения фтора. Жидкость после разделения сохраняется в баке разделения кремнефтористой кислоты и циркуляционным трубопроводом, оснащенным циркуляционным насосом, возвращается в трубу промывания кремнефтористой кислоты для осуществления вышеописанного этапа одноступенчатой абсорбции фтора.

(3) Двухступенчатая абсорбция фтора.

Дымовые газы, поступающие в трубу двухступенчатого промывания кремнефтористой кислоты, в направлении сверху вниз вступают в полноценный двухфазный газожидкостный контакт с раствором циркуляционной кремнефтористой кислоты, впрыскиваемым в сопло в направлении снизу вверх, а также между ними происходит тепло-, массообмен и химические реакции. После реакции образуется кремнефтористая кислота. Одновременно энтальпия в дымовых газах за счет теплообмена частично перемещается в циркуляционный раствор кремнефтористой кислоты.

(4) Двухступенчатое газожидкостное разделение.

Газ и жидкость, находящиеся в трубе двухступенчатого промывания кремнефтористой кислоты, полностью перемещаются в бак двухступенчатого разделения кремнефтористой кислоты для разделения на газ-жидкость. После разделения газ через отверстие для выпуска дымовых газов в башне двухступенчатого поглощения фтора поступает в последующую хвостовую абсорбционную башню для обработки. Жидкость после разделения сохраняется в баке двухступенчатого разделения кремнефтористой кислоты, часть циркуляционным трубопроводом, оснащенным циркуляционным насосом, возвращается в трубу двухступенчатого промывания кремнефтористой кислоты для осуществления вышеописанного этапа двухступенчатой абсорбции фтора, часть подается в бак разделения кремнефтористой кислоты в башне одноступенчатой абсорбции фтора.

(5) Количество раствора кремнефтористой кислоты в башне одноступенчатой абсорбции фтора непрерывно растет. Излишки раствора кремнефтористой кислоты после фильтрации и удаления силиконового геля становятся побочным продуктом кремнефтористой кислоты.

[0033] Башня одноступенчатого поглощения фтора и башня двухступенчатого поглощения фтора представляют собой скрубберные башни с противотоком и функцией ожижения. Башня одноступенчатого поглощения фтора состоит, главным образом, из трубы промывания кремнефтористой кислоты и бака разделения кремнефтористой кислоты. Выпускное отверстие трубы промывания кремнефтористой кислоты соединено с серединой бака разделения кремнефтористой кислоты. В верхней части бака разделения кремнефтористой кислоты находится отверстие для выхода дымовых газов, в нижней части проходит отверстие для выпуска раствора кремнефтористой кислоты, которое циркуляционным трубопроводом с циркуляционным насосом соединяется с соплом трубы промывания кремнефтористой кислоты.

Башня двухступенчатого поглощения фтора состоит, главным образом, из двухступенчатой трубы промывания кремнефтористой кислоты и бака двухступенчатого разделения кремнефтористой кислоты. Отверстие для выпуска дымовых газов башни одноступенчатого поглощения фтора соединено трубопроводом с впускным отверстием трубы двухступенчатого промывания кремнефтористой кислоты. Выпускное отверстие трубы двухступенчатого промывания кремнефтористой кислоты соединено с серединой бака двухступенчатого разделения кремнефтористой кислоты. В верхней части последнего располагается отверстие для выпуска дымовых газов и влагоуловитель (влагоуловитель регулярно омывается раствором кремнефтористой кислоты для поддержания эффекта влагоуловления). В нижней части находится выпускное отверстие для раствора кремнефтористой кислоты. Последнее циркуляционным трубопроводом с циркуляционным насосом соединяется с соплом трубы двухступенчатого промывания кремнефтористой кислоты и баком разделения кремнефтористой кислоты в башне одноступенчатой абсорбции фтора.

[0034] На циркуляционном трубопроводе башни двухступенчатого поглощения фтора также установлен охладитель кремнефтористой кислоты. Циркуляционный раствор кремнефтористой кислоты, поступающий в трубу промывания кремнефтористой кислоты, обрабатывается, охлаждаясь в охладителе кремнефтористой кислоты.

[0035] Процентная концентрация массы раствора циркуляционной кремнефтористой кислоты, используемой во время одноступенчатой абсорбции фтора, - 8% ~ 25% (более оптимально 10% ~ 20%). Температура раствора циркуляционной кремнефтористой кислоты - 25°С ~ 65°С (более оптимально - 50°С ~ 65°С), соотношение распыляемых газа-жидкости удерживается на уровне 3 л/м3 ~ 25 л/м3 (более оптимально 3 л/м3 ~ 6 л/м3). Процентная концентрация массы раствора циркуляционной кремнефтористой кислоты, используемой во время двухступенчатой абсорбции фтора, - 0.5% ~ 5%. Температура циркуляционного раствора кремнефтористой кислоты - 25°С ~ 65°С (более оптимально - 45°С ~ 60°С), соотношение распыляемых газа-жидкости удерживается на уровне 3 л/м3 ~ 25 л/м3 (более оптимально 3 л/м3 ~ 6 л/м3).

[0036] Отверстие для выпуска дымовых газов башни двухступенчатого поглощения фтора соединяется с хвостовой абсорбционной башней. Хвостовая абсорбционная башня представляет собой пустую башню распыления. В нижней части хвостовой абсорбционной башни находится выпускное отверстие для дымовых газов. Наверху в башне находится слой распыления, внизу - бак, в котором щелочь поглощает жидкость. Выпускное отверстие бака поглощения жидкости щелочью соединяется циркуляционным трубопроводом, оснащенным циркуляционным насосом, со слоем распыления в хвостовой абсорбционной башне. Значение рН поглощения щелочью жидкости контролируется на уровне >8.

[0037] Преимущества настоящего изобретения по сравнению с современной технологией заключаются в следующем.

(1) По сравнению с традиционной многоступенчатой технологией дробления в настоящем изобретении для первичной обработки предлагается использовать оптимизированное модернизированное дробильное оборудование с высоким коэффициентом дробления. Оно не только может существенно сократить потребление энергии, но и снизить капиталовложения в дробильное оборудование и технологические затраты, улучшить эффективность дробления. Кроме того, настоящее изобретение предлагает для каждого вида основного сырья свое отдельное дробильное и шлифовальное оборудование. Метод индивидуального дробления и размалывания гарантирует в значительной степени стабильный состав сырья и предотвращает большие колебания в соотношении компонентов сырья. Метод использования шлифовального оборудования, укомплектованного калорифером, не требует процесса дегидратации сырья и различного рода руд, упрощает технологический процесс. Одновременно с этим потребление энергии, требующейся для измельчения руды, снижается на более чем 20%. Для гомогенизации порошка фосфорной руды используется метод воздушной гомогенизации, что способствует стабилизации химического состава фосфорной руды, таким образом, становится возможным промышленное стабильное производство.

[0038] (2) В процессе формования композитных окатышей добавляемое связующее вещество не только отличается простым составом, широким ассортиментом источников сырья и низкой себестоимостью, но и хорошим склеивающим эффектом связующего вещества. В нашем изобретении гарантируется легкое получение однородности связующего вещества, незначительные колебания в составе композитных окатышей (диапазон колебаний в соотношении компонентов смеси удерживается на уровне 5%). Сушилка композитных окатышей в настоящем изобретении также прошла модернизацию.

Во-первых, она делится на три секции сушки так, что композитные сырые гранулы проходят процесс сушки с низкого до высокого диапазона. В первой секции используется отработанное тепло низкотемпературного горячего воздуха, выходящего из третьей секции, для осуществления низкотемпературной сушки влажных композитных сырых гранул в начальном этапе сушилки. С одной стороны, используются остаточные ресурсы тепла, с другой стороны, так как температура воздушного потока в первой секции низкая, становится возможным эффективное предотвращение повреждения окатышей из-за разрывов сырых композитных гранул, что гарантирует качество композитных окатышей, поступающих в печь. Во 2 секцию поступает среднетемпературный горячий воздух без влаги, вызывая высокую разницу в температуре, что, в условиях неразрывания окатышей, обеспечивает ускорение сушки окатышей. Наконец, влажность композитных гранул, поступающих в 3 секцию, понижается до менее 4%. В это время может проникать высокотемпературный горячий воздух, что, в условиях неразрывания окатышей, обеспечивает ускорение процесса консолидации гранул. Влажность в окатышах, выходящих из сушилки, удерживается на уровне ≤1.0%, прочность на сжатие окатышей ≥250 кН/одна гранула, прочность на оседание ≥20 раз/1 метр, что гарантирует в полной мере, что печь во время восстановления и вращения не выйдет из строя и обеспечивает нормальное функционирование процесса восстановления окатышей.

[0039] (3) Выпускное отверстие выбрасывателя дымовых газов на загрузочном конце печи расположено в одном направлении с осевой линией печи (для удобного размещения трубы башни гидратации и для оптимального смещения). Таким образом, выходящие из печи дымовые газы, поступая в дымоход выпускного отверстия, не создают больших смещений в направлении движения, что предотвращает центробежное физическое оседание метафосфорной кислоты, находящейся в выходящих из печи дымовых газах, в загрузочном конце печи. Благодаря незначительному оседанию в печи метафосфорной кислоты увеличивается срок формирования хвостовых колец, повышается рабочая эффективность печи. Футеровка, расположенная в зоне предварительного нагревания, состоит из двух слоев композитных материалов, часть возле корпуса барабана сделана из глинистой шихты, часть возле внутренней камеры вращающейся печи состоит из шихты с карбидом кремния. Трудность возникновения реакции между карбидом кремния и метафосфатами способствует самостоятельному оседанию под собственной силой тяжести образовавшихся твердых метафосфатов в зоне предварительного нагревания печи. Снаружи коробки загрузочного конца печи установлен скребок, изготовленный из жаропрочной нержавеющей стали. Формирование хвостовых колец приводит к тому, что гранулы из загрузочного конца печи возвращаются в материал. Сначала прекращается топливоподача, нагревающая печь, и поступление в печь гранул. Потом происходит процесс вытягивания в печи скребка, за счет самовращения печи начинается нарезание и выскабливание уплотнительных колец в загрузочном конце печи.

[0040] (4) В технологии комплексного использования высокотемпературных шлаковых гранул настоящего изобретения полностью используются источники отработанного тепла высокотемпературных шлаковых гранул. Отработанное тепло используется в качестве дополнительного тепла реакции восстановления. Значительно снижается потребление в печи электроэнергии. Отработанное тепло используется также в качестве источника тепла, необходимого для сушки композитных сырых гранул. В полной мере используются ресурсы термической энергии разнотемпературного горячего воздуха на разных стадиях охлаждения, что способствует более полному использованию энергоресурсов на протяжении всего технологического процесса. Для шлаковых гранул после охлаждения также характерно высокоэффективное использование с высокой добавленной стоимостью. Они выводятся не сразу, что не только снижает разрушение и загрязнение окружающей среды, вызываемые твердыми отходами, но и обеспечивает эффективное использование отходов.

[0041] (5) Технология и оборудование по производству фосфорной кислоты были существенно модернизированы и оптимизированы. Конструкция всего оборудования значительно упрощена, технологический процесс более рационализирован, стал более адаптивным. Были также модернизированы технология и оборудование рекуперации фтора, что более соответствует потребностям технологических путей гидратации и поглощения фтора. Согласно оптимизированному проекту можно осуществлять одновременную рекуперацию P2O5 и фтора, находящихся в выходящих из печи дымовых газах, эффективное комбинирование процессов, проходящих до и после гидратации и поглощения фосфора и рекуперации фтора. В результате получается высококачественный основной продукт - фосфорная кислота и субпродукт - кремнефтористая кислота. Сырье используется полностью. Увеличена экономическая эффективность производства фосфорной кислоты. Технический проект предусматривает технологический процесс с нулевым уровнем выбросов в виде отработанного газа, отбросов и отработанной жидкости, что заметно увеличивает уровень охраны окружающей среды.

[0042] К преимуществам технологических методов настоящего изобретения относится не только рациональность технологического процесса, оптимизация, низкие инвестиции в оборудование, высокая экономическая добавленная стоимость. Настоящее изобретение решает множество существующих по настоящее время технических вопросов, связанных с производством фосфорной кислоты печным методом. Для всего процесса характерно энергосбережение и охрана окружающей среды, высокая рабочая эффективность, отличное качество продукции. Для производства фосфорной кислоты можно использовать низкосортные фосфориты. Настоящее изобретение позволяет применять все особенности дымовых газов, содержащих P2O5 и фтор (особенно печные газы в производстве фосфорной кислоты), что имеет огромное значение для эффективного использования большого количества низкосортных фосфатов в нашей стране.

Описание прилагаемых чертежей

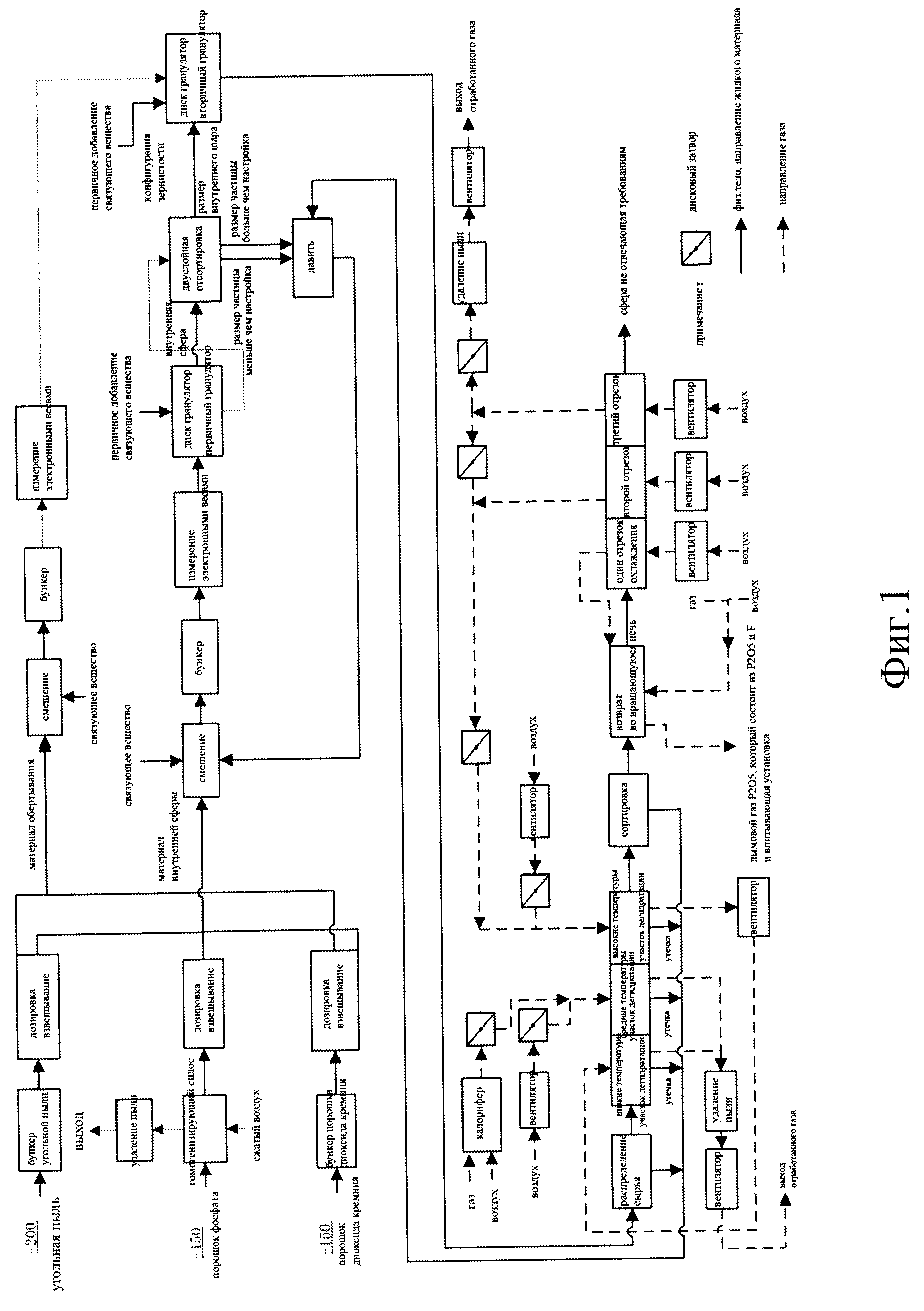

[0043] Фиг. 1. Принципиальная схема технологического процесса масштабного производства фосфорной кислоты с использованием вращающейся печи.

[0044] Фиг. 2. Принципиальная схема технологического процесса этапов первичной обработки сырья.

[0045] Фиг. 3. Конструктивная схема мощного смесителя.

[0046] Фиг. 4. вид А-А на фиг. 3.

[0047] Фиг. 5. Принципиальная конструктивная схема сушилки с перегородками.

[0048] Фиг. 6. вид В-В на фиг. 5.

[0049] Фиг. 7. Конструктивная схема вращающейся печи.

[0050] Фиг. 8. Вид А-А на фиг. 7.

[0051] Фиг. 9. Вид В-В на фиг. 7.

[0052] Фиг. 10. Вид С-С на фиг. 7.

[0053] Фиг. 11. Конструктивная схема механизма очищения печи.

[0054] Фиг. 12. Вид D-D на фиг. 11.

[0055] Фиг. 13. Принципиальная схема рабочего времени механизма очищения печи.

[0056] Фиг. 14. Вид Е-Е на фиг. 13.

[0057] Фиг. 15. Схема принципа работы оборудования охлаждения высокотемпературных шлаковых гранул (вид сверху).

[0058] Фиг. 16. Вид В-В на фиг. 15.

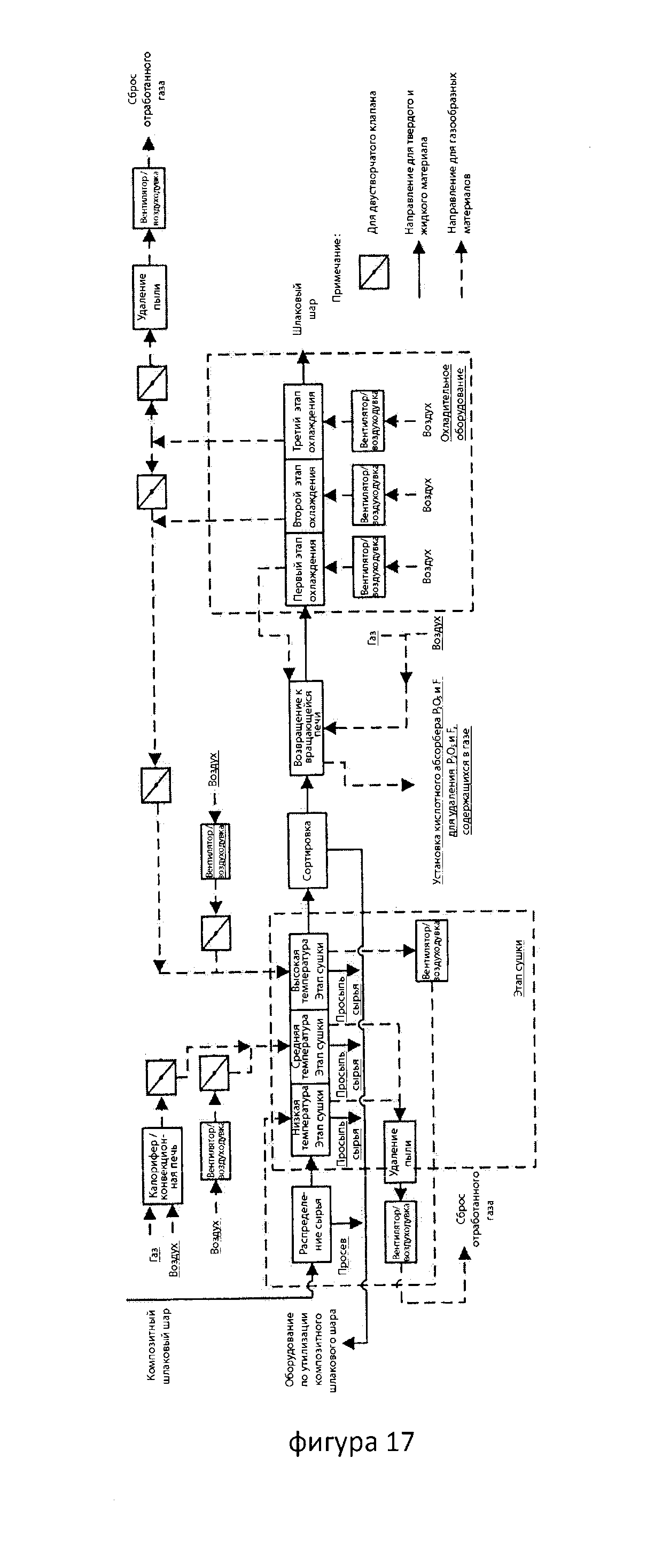

[0059] Фиг. 17. Схема производственного процесса метода комплексного использования высокотемпературных шлаков.

[0060] Фиг. 18. Принципиальная конструктивная схема технологической системы гидратации и поглощения фосфора и рекуперации фтора.

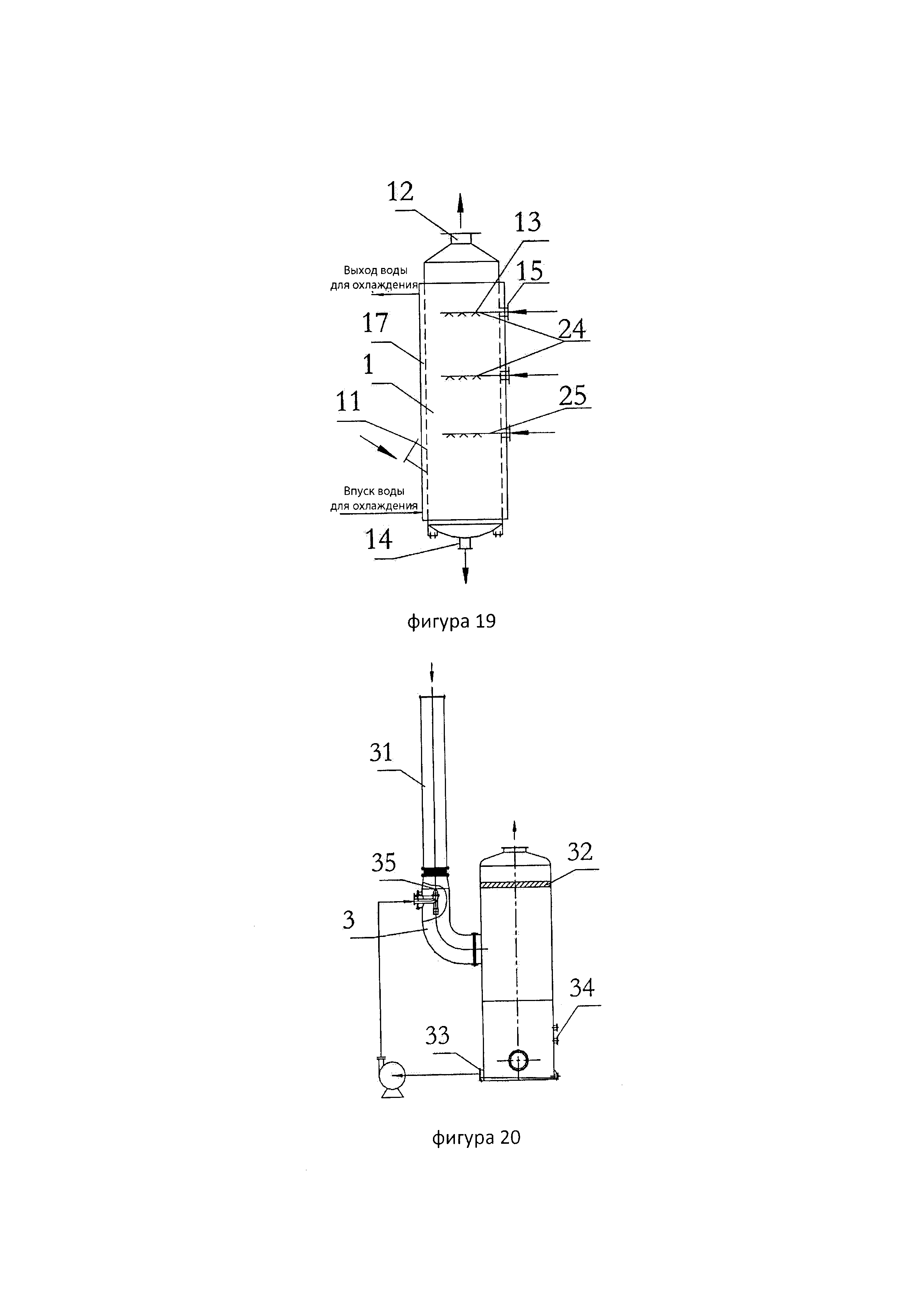

[0061] Фиг. 19. Чертеж конструкции башни гидратации в увеличенном масштабе.

[0062] Фиг. 20. Чертеж конструкции башни улавливания тумана фосфорной кислоты в увеличенном масштабе.

[0063] На чертежах следующими позициями обозначены:

1. Башня гидратации. 11. Отверстие для впуска дымовых газов. 12. Отверстие для выпуска дымовых газов. 13. Распылительная установка. 14. Отверстие для загрузки жидкости. 15. Отверстие для выпуска жидкости. 16. Резервуар для кислотной жидкости. 17. Система охлаждения. 18. Охладитель кислоты. 2. Циркуляционный насос 21. Фильтр-пресс. 22. Фильтровальная установка. 23. Оборудование очищения фосфорной кислоты. 24. Слой распыления концентрированной фосфорной кислоты. 25. Слой распыления жидкой фосфорной кислоты. 3. Башня улавливания тумана фосфорной кислоты. 31. Промывочная труба. 32. Разделительный бак. 34. Отверстие для впуска кислотной жидкости. 35. Сопло. 4. Башня разделения и ликвидации тумана. 41. Промывочное устройство, работающее в режиме онлайн. 42. Туманоуловитель с шелковой сеткой. 43. Крышка. 44. Клапан для впуска холодного воздуха. 45. Первый клапан для выпуска горячего воздуха. 46. Второй клапан для выпуска горячего воздуха. 47. Перегородка. 49. Высокотемпературные шлаковые гранулы. 5. Одноступенчатая башня поглощения фтора. 51. Труба промывания кремнефтористой кислоты 52. Бак разделения кремнефтористой кислоты. 53. Отверстие для выпуска кремнефтористой кислоты. 54. Оборудование очищения кремнефтористой кислоты. 55. Топливное сопло. 56. Слой шихты с карбидом кремния. 57. Слой глинистой шихты. 58. Слой алюминиевой шихты. 6. Башня двухступенчатого поглощения фтора. 61. Труба двухступенчатого промывания кремнефтористой кислоты. 62. Бак двухступенчатого разделения кремнефтористой кислоты. 63. Охладитель кремнефтористой кислоты. 7. Хвостовая абсорбционная башня. 71.Узел привода. 72. Загрузочная воронка. 73. Смеситель 74. Корпус. 75. Плуг, переворачивающий сырье. 76. Разгрузочное отверстие. 77. Загрузочная каретка. 78. Корпус сушильной печи. 79. Пылеуловитель. 8. Вентилятор. 80. Секция низкотемпературной сушки. 81. Секция среднетемпературной сушки. 82. Секция высокотемпературной сушки. 83. Клапан для впуска воздуха. 84. Теплоизоляционный слой. 85. Воздуховыпускное отверстие. 86. Вентиляционное отверстие. 90. Большая шестерня привода. 91. Коробка разгрузочного конца печи. 92. Опорный ролик. 93. Корпус печи. 94. Малая шестерня привода. 95. Приводное устройство. 96. Коробка загрузочного конца печи. 97. Дымоход выходного отверстия. 98. Загрузочная труба. 99. Динамическое уплотнение загрузочного конца печи. 100. Динамическое уплотнение разгрузочного конца печи. 101. Футеровка для обжигательной печи. 102. Оболочка барабана. 103. Мотор-редуктор. 104. Станина. 105. Поворотная ось. 106. Опорная ферма. 107. Дверная коробка печи. 108. Платформа. 109. Колесо. 110. Скребок. 111. Опорное устройство. 112. Тележка. 113. Термобатарея. 114. Насос системы газоудаления.

[0064] Конкретные примеры

Ниже представленные чертежи к инструкции и конкретные примеры реализации описывают данное изобретение, но этим не ограничивается область защиты данного изобретения.

[0065] Примеры реализации способа

Усовершенствованный способ производства фосфорной кислоты, поясняемый фиг. 1, состоит из следующих этапов:

1. Как показано на Фиг. 2, технологическая система первичной обработки включает в себя независимые друг от друга системы первичной обработки углеродсодержащего восстановителя, фосфорной и кварцевой руд, по отдельности подвергающиеся первичной обработке по системе первичной обработки углеродсодержащего восстановителя, фосфорной и кварцевой руд. Выходное отверстие систем первичной обработки углеродсодержащего восстановителя, фосфорной и кварцевой руд первым конвейерным оборудованием соединяется с устройством смешения материала внутренней сферы гранул. С другой стороны выходное отверстие систем первичной обработки углеродсодержащего восстановителя, фосфорной и кварцевой руд вторым конвейерным оборудованием соединяется с устройством смешения материала оболочки. Угольный материал (коксовая пыль или нефтяной кокс) используется в качестве углеродного восстановителя. Система первичной обработки углеродного восстановителя состоит, главным образом, из одностадийного дробильного оборудования, промежуточного бункера подачи угольного материала, шлифовального оборудования, бункера для хранения угольной пыли и устройства дозирования, последовательно соединенных между собой. Система первичной обработки фосфорной руды состоит из одностадийного дробильного оборудования, промежуточного бункера фосфорной руды, шлифовального оборудования, гомогенизатора и устройства дозирования, последовательно соединенных между собой. Система первичной обработки кварцевой руды состоит из двухстадийного дробильного оборудования с замкнутым контуром, промежуточного бункера кварцевой руды, шлифовального оборудования, бункера для хранения порошка кварцевой руды и устройства дозирования, последовательно соединенных между собой. В одностадийном дробильном оборудовании, используемом в системах первичной обработки углеродного восстановителя и фосфорной руды, используется молотковая дробилка. Двухстадийное дробильное оборудование с замкнутым контуром, используемое в системе первичной обработки кварцевой руды, состоит, главным образом, из щековой дробилки, сепаратора и конусной дробилки, последовательно соединенных между собой. Разгрузочное отверстие конусной дробилки соединено с отверстием подачи сырья сепаратора. В шлифовальном оборудовании систем первичной обработки углеродсодержащего восстановителя и фосфорной руды используется вертикальная мельница. В шлифовальном оборудовании системы первичной обработки кварцевой руды используются шаровая мельница и/или пресс-валковая машина высокого давления. Каждое шлифовальное оборудование отдельно посредством конвейеров по сбору измельченного материала соединяется с бункером хранения угольного порошка, гомогенизатором и бункером хранения порошка кварцевого порошка. Каждое шлифовальное оборудование оснащено калорифером, передающим процессу дробления горячий воздух. Каждый конвейер по сбору измельченного материала состоит из циклонного оборудования по сбору измельченного материала, рукавного оборудования по сбору материала и вентилятора. Воздуховыпускное отверстие вентилятора соединяется с каждым калорифером соответствующей системы первичной обработки или выводится напрямую. Метод первичной обработки сырья заключается главным образом в использовании исходного угля, фосфорной и кварцевой руд для осуществления первичной обработки в системах первичной обработки углеродного восстановителя, фосфорной и кварцевой руд. После первичной обработки угольный порошок, порошок фосфорной и кварцевой руд поступают в устройство смешения материала внутренней сферы гранул для перемешивания гранул. После первичной обработки угольный порошок и порошок кварцевой руды также поступают в устройство смешения материала оболочки для перемешивания. Метод первичной обработки сырья состоит из следующих этапов:

[0066] 1.1. Первичная обработка угольного материала.

Сначала 200 мм угольный материал (коксовая пыль или нефтяной кокс) одностадийным дробильным оборудованием (можно использовать молотковую или роторную дробилку или комбинированную дробильную установку, объединяющую молотковую и роторную дробилки) измельчается до размеров гранул менее 12 мм. Затем измельченный гравийный материал отправляется в промежуточный бункер угольного материала. Промежуточный бункер угольного материала через измерительное оборудование подачи материала отправляет гравийный материал в вертикальную мельницу (или ветряную угольную мельницу) для измельчения. С помощью дозирующего устройства можно стабилизировать загрузку мельницы. После того как вертикальная мельница измельчит поступивший материал до 100-325 меш, комбинированный пылеуловитель (состоящий из циклонного оборудования по сбору порошка и рукавного оборудования по сбору порошка) собирает порошковый материал (также можно осуществлять сбор отдельно рукавным пылесборником высокой концентрации) и подает в бункер хранения угольного материала. В процессе измельчения калорифер непрерывно вырабатывает горячий воздух, высушивая влагу, находящуюся в порошковом материале. Весь процесс первичной обработки угольного материала отличается высокой степенью измельчения, сберегает потребление энергии при измельчении, снижает инвестиции и технологическую себестоимость.

[0067] 1.2. Первичная обработка фосфорной руды.

Сначала 200 мм фосфорную руду одностадийным дробильным оборудованием (можно использовать молотковую или роторную дробилку или комбинированную дробильную установку, объединяющую молотковую и роторную дробилки) измельчают до размеров гранул менее 12 мм. Затем измельченный гравийный материал отправляется в промежуточный бункер фосфорной руды. Промежуточный бункер фосфорной руды через измерительное оборудование подачи материала отправляет гравийный материал в вертикальную мельницу (или ветряную шаровую мельницу) для измельчения. С помощью дозирующего устройства можно стабилизировать загрузку мельницы. После того как вертикальная мельница измельчит поступивший материал до 100-200 меш, комбинированный пылеуловитель (состоящий из циклонного оборудования по сбору порошка и рукавного оборудования по сбору порошка) собирает порошковый материал (также можно осуществлять сбор отдельно рукавным пылесборником высокой концентрации) и подает в гомогенизатор. В процессе измельчения калорифер непрерывно вырабатывает горячий воздух, высушивая влагу, находящуюся в порошковом материале. Весь процесс первичной обработки фосфорной руды отличается высокой степенью измельчения, сберегает потребление энергии при измельчении, снижает инвестиции и технологическую себестоимость.

[0068] 1.3. Первичная обработка кварцевой руды.

Сначала 200 мм кварцевую руду двухстадийным дробильным оборудованием с замкнутым контуром (можно использовать молотковую или роторную дробилку или комбинированную дробильную установку, объединяющую молотковую и роторную дробилки) измельчают до размеров гранул менее 12 мм. Затем измельченный гравийный материал отправляется в промежуточный бункер кварцевой руды. Промежуточный бункер кварцевой руды через измерительное оборудование подачи материала отправляет гравийный материал в пресс-валковую машину высокого давления (также можно использовать пресс-валковую машину высокого давления и шаровую мельницу вместе) для измельчения. С помощью дозирующего устройства можно стабилизировать загрузку мельницы. После того как шлифовальное оборудование измельчит поступивший материал до 100-200 меш, комбинированный пылеуловитель (состоящий из циклонного оборудования по сбору порошка и рукавного оборудования по сбору порошка) собирает порошковый материал (также можно осуществлять сбор отдельно рукавным пылесборником высокой концентрации) и подает в бункер хранения кварцевой руды. В процессе измельчения калорифер непрерывно вырабатывает горячий воздух, высушивая влагу, находящуюся в порошковом материале.

[0069] 1.4. Угольный материал, отправляемый транспортным оборудованием в бункер хранения угольного материала, выступает одновременно в качестве сырья для внутренней части и оболочки гранул. Порошок кварцевой руды, отправляемый транспортным оборудованием в бункер хранения кварцевой руды, выступает одновременно в качестве сырья для внутренней части и оболочки гранул. Порошок кварцевой руды, отправляемый транспортным оборудованием в гомогенизатор, размешивается и гомогенизируется с помощью сжатого воздуха. Можно использовать разрывной или непрерывный гомогенизатор. Размер гомогенизированного материала больше 4. Гомогенизатор также выступает в качестве бункера хранения фосфорной кислоты.

[0070] 2. Заготовка внутренней части гранул.