Исходный материал композитных пеллетов, используемый при обжиге в печи для получения фосфорной кислоты, и способ их формовки - RU2650162C2

Код документа: RU2650162C2

Чертежи

Описание

Техническая сфера

[0001] Данное изобретение относится к сфере изготовления сырья с использованием композитных гранул в качестве сырья для производства фосфорной кислоты (КРА) посредством печного обжига и препаративного метода, и особенно затрагивает процесс использования композитных гранул в качестве сырья для производства фосфорной кислоты посредством печного обжига и метод формовки

Уровень техники

[0002] В настоящее время в промышленных масштабах существует два типа изготовления сырья для производства фосфорной кислоты. Первый - производство фосфорной кислоты при помощи реакции мокрым путем, включающим использование серной кислоты для разложения фосфатной руды с получением фосфорной кислоты. Более конкретно, CaSO4⋅nH2O содержащие производственные отходы (краткое название фосфористый гипс) используют для того чтобы в последствии получить влажную фосфорную кислоту с концентрацией 54%. Главные недостатки этой технологии: во-первых, использование большого объема серной кислоты; во-вторых, фосфористый гипс производственных отходов расходуется неэффективно, в том числе, когда серная кислота, фосфорная кислота и растворимый фторид смешивают, затем равномерно растворяют в воде, после естественного накопления материалы смываются дождевой водой, что может привести к сильному загрязнению окружающей среды; в-третьих, продукция с высоким содержанием примесей фосфорной кислоты обычно используется для производства удобрений; в-четвертых, в целях обеспечения экономичности продукции, необходимо использовать фосфорит высокого класса.

Второй - производство фосфорной кислоты при помощи горячего метода: сначала фосфатную руду, кварцевую руду и твердый углеродистый восстановитель помещают в термоэлектрическую печь для выплавки руды, при помощи энергии электрической дуги короткого замыкания печь нагревают приблизительно до температуры 1300°С и выше, а фосфор, содержащийся в фосфатной руде, при помощи восстановителя типа Р4; выходит наружу. Одновременно твердый углеродистый восстановитель подвергается процессу инверсии в СО, Р4 и СО, которые выведены в руднотермической печи и являются основными газами, которые используя воду, промывают и охлаждают - Р4 охлаждают, что приводит к разделению твердого тела и газа и получению желтого фосфора, а отработанный газ, который содержится в СО, поджигают в дымовой трубе и выводят в атмосферу; полученный Р4 нагревают приблизительно до 80°С, что приводит к его трансформации в жидкое состояние. С течением времени, воздух, который проникает в гидратизированную башню, приводит к процессу окисления и реакции сгорания с получением фосфорного ангидрида Р2О5, и при помощи поглощения воды получают фосфорную кислоту. Главные недостатки этой технологии: во-первых, большой расход электроэнергии; во-вторых, полученный газ Р4 содержит много фторида (наличие SiF4 и HF). Газ Р4, который содержится в малом количестве без осадка, приводят к сильному загрязнению атмосферной среды; в-третьих, газ, который в большом объеме содержится в СО, сгорает на выходе; в-четвертых, в целях обеспечения экономичности продукции, необходимо использовать фосфатную руду высокого класса.

[0003] Вследствие энергетической напряженности и недостатка ресурсов серого колчедана и фосфатной руды высокого класса, производство фосфорной кислоты ежегодно сокращается. Однако, в начале 80-х годов американская корпорация Occidental Research Corporation (ORC) представила метод КРА, т.е. метод производства фосфорной кислоты посредством вращающей печи (сокращенное название метод производства фосфатной кислоты посредством печного обжига) (ссылка Frederic Ledar and Won C. Park и другие, Новая технология производства фосфорной кислоты, Промышленно-технико-химический процесс проектирования и разработки, 1985, 24, 688-697). Были организованы производство и проверка в полупромышленных масштабах на экспериментальной установке вращающей печи размером 0,84 м (диаметр внутри) × 9.14 м (см. патент № US 4389384). Вышеуказанный метод представляет собой технологию использования фосфатной руды, кварцевой руды и углеродистого восстановителя (коксовая мука или угольная пыль) мелкого помола до 50% ~ 85% (индекс 325) с добавлением 1% бентонита с получением шарообразного полуфабриката. После предварительного процесса дегидратации в сушилке цепного типа, во вращающуюся печь подают природный газ. Проводят гранулирование в печи с обжигом и восстановлением при максимальной температуре в гранулах 1400°С ~ 1500°С и молярном соотношении в гранулах СаО/SiO2 как 0.26 ~ 0.55; температура термического углеродистого восстановления фосфатной руды в процессе окомкования превышает температуру плавления, в следствии чего фосфор в процессе окомкования испаряется. В средней части печи под влиянием атмосферного окисления выделяется фосфорный ангидрид, термическое окисление которого приводит к реакции восстановления. Газ в печи, который содержится в фосфорном ангидриде, под влиянием процесса гидратации усваивается с выработкой фосфорной кислоты.

[0004] Технология получения фосфорной кислоты методом обжига открыла хорошие перспективы для практического использования в промышленности. Главный принцип - это термическое углеродистое восстановление при помощи фосфорита для получения газа Р4. Фосфор, содержащийся в составе фосфорной руды, во вращающейся печи переходит в газообразную фазу, где фосфор и твердое вещество внутри гранул легко отделяются друг от друга. Под воздействием кислорода, газ Р4 внутри вращающейся печи вступает в экзотермическую реакцию окисления с образованием Р2О5, в гранулы поступает тепло, начинается реакция термического углеродистого восстановителя фосфорной руды (эндотермическая реакция). Газ в печи, который содержится в Р2О5, под влиянием процесса гидратации усваивается и вырабатывается чистая промышленная фосфорная кислота, которая намного превосходит по своим свойствам влажную фосфорную кислоту. Температура термического восстановления углерода фосфорита во вращающейся печи - это первичный энергоресурс. Под воздействием воспламеняющих веществ Р4 и CO, которые образовались в результате термовосстановления внутри вращающейся печи, протекает экзотермическая реакция окисления. Температура термического углеродистого восстановителя фосфорита, которая сохраняется во вращающейся печи, необходима для поддержания энергии. Потребление энергии в этом методе, по сравнению с обычным горячим методом для выделения фосфорной кислоты, гораздо ниже.

[0005] И все же, наше исследования показывают, что метод производства фосфорной кислоты посредством печного обжига, пригодный для расширения промышленных масштабов и применения на практике, имеет следующие недостатки.

1. Вращающаяся печь - это устройство обжига с постоянной скоростью вращения (0.5 рад/мин ~ 3 рад/мин), преимущественно, с последовательной загрузкой материала в печь с автоматическими оборотами, смешиванием с получением материалом однородного теплового удара и воздействием в процессе переворотов на твердый материал силы механического трения, которая и приводит его в движение. Однако, если прочность материала меньше, чем сила механического трения, то это может привести к повреждениям. Напомним, что основной принцип предложенной технологию КРА это использование для производства композитных гранул фосфатной руды, кварцевой руды и углеродистого восстановителя (коксовая мука или угольная пыль) мелкого помола до 50% ~ 85% (индекс 325). Эти три вещества необходимы для тесной полимеризации в одно целое, при условии, что молярное соотношение СаО/SiO2 в смеси должно быть от 0.26 ~ 0.55, состав материала в процессе термического восстановления углерода фосфатной руды не должен плавиться, а способность восстановления углерода фосфорита - залог успешного развития. Материал, используемый для производства композитных гранул, сочетается с восстановлением углерода. При воздействии температуры больше чем 350°С, углерод подвергается реакции окисления (посредством кислорода, который находится в воздухе) и превращается в СО2. Если для окомкования в металлургической промышленности на решетке используют высокотемпературный метод (>900°С), то углеродистый восстановитель в процессе окомкования может вступить в реакцию окисления. Принцип гранулирования во вращающей печи теряет в это случае восстановительный эффект и, таким образом, термическая реакция с углеродистым восстановителем фосфора протекает не естественно, что приводит к не успешности технологии. Если к связующему веществу добавить бентонит, то при температуре 300°С протекает процесс дегидратации. Прочность на сжатие композитных гранул составляет приблизительно ≤1 кН /ед.; основной механизм действия бентонита - использование структуры его материала, когда вода, которая находится между пластами, регулирует процент содержания влаги в процессе дегидратации. Если повысить указанный процент, то в процессе дегидратации композитных гранул это может привести к взрыву. Повышение прочности композитных гранул не приведет к существенному влиянию. После загрузки гранул во вращающуюся печь, перед тем как, значение температуры во вращающейся печи достигнет 900°С, гранулы внутри непрерывно вращающейся печи испытывая силу механического трения начнут распыляться, с образованием фосфоритной муки, муки кварцевой руды и углеродистого восстановителя. Фосфоритная мука после распыления не сможет восстановить фосфор, а более опасно то что, температура плавления фосфорной муки после отделения от муки кварцевой руды резко снижается до 1250°С и ниже. При температуре слоя сырья около 1300°С, порошкообразный фосфорит в высокотемпературной зоне восстановления вращающейся печи из твердой фазы преобразуется в жидкую, образуя на футеровке печи для обжига круговой слой. Переполнение такого слоя препятствует обычному движению материала, загруженному во вращающуюся печь. При высокой температуре не происходит восстановление фосфора и технология становится неэффективной. Подобный скрытый недостаток привел к тому, что до настоящего времени технология КРА, описанная выше, не имела практического применения в любой индустриализации или коммерциализации.

[0006] 2. При использование композитных гранул в качестве сырья для производства фосфорной кислоты посредством технологии КРА (печного обжига), описанной выше, твердое тело, которое находится в нижней части слоя сырья внутри вращающейся печи, относится к зоне восстановления, слой сырья в верхней части - зона воздушного потока во вращающейся печи, относится к зоне окисления, а зона разгрузочного конца вращающейся печи - это зона выпуска. На разгрузочном конце вращающейся печи установлено сопло для поджига горючего материала, дым от сгорания вытягивается с помощью вентилятора из загрузочного конца трубчатой печи, внутри вращающейся печи сохраняется небольшой вакуум, а направление движения сырья и воздушного потока противоположны. Зона восстановления вращающейся печи (зона слоя твердого материала) и зона окисления (зона воздушного потока, которая находится в верхней части слоя сырья) не имеют разделительной зоны. По указанной причине, между гранулами, которые появились на поверхности зоны слоя твердого материала, и газами О2, СО2 внутри воздушного потока зоны окисления протекает конвективный теплообмен; с одной стороны часть углеродистого восстановителя внутри гранул, перед теплопередачей от воздушного потока до нагрева до температуры углеродистого восстановителя фосфатной руды, окисляется и теряется, в результате чего в зоне восстановления вращающейся печи гранулам недостает восстановительного средства, что приводит к неполноценному процессу восстановления; в зоне высоких температур гранулы, находящиеся на внешней стороне слоя сырья, подвергаются воздействию Р2О5, который был образован печным газом, который вызывает химическую реакцию образования фосфата кальция, других метафосфатов или фосфатов, и более того приводит к тому, что фосфор, который после реакции восстановления переходит в газовую стадию, возвращается к этапу гранулирования сырья; на поверхности сформированных гранул содержится Р2О5, толщина слоя оболочки 300 мкм ~ 1000 мкм, внутри оболочки содержание Р2О5 может достигать 30% и выше; содержание Р2О5, который выделяется в газообразной фазе, не превышает 60%, коэффициент полезности образованного Р2О5 из фосфорита занижен, в больших размерах возрастают производственные затраты фосфорной кислоты и минеральных ресурсов. Технология КРА утрачивает промышленное применение и техническую ценность внедрения. Некоторые исследователи надеются, что газ через слой сырья испарится, а зона восстановления и зона окисления внутри вращающейся печи будут изолированы. Однако, промышленный тест, который проводился во вращающейся печи с внутренним диметром 2 м, показывает, что на поверхности гранул содержится Р2О5, и это неизбежная реакция.

[0007] Вышеупомянутые недостатки технологии КРА, представленной корпорацией ORC, предполагают, однако, использование ее в будущем для получения фосфорной кислоты, несмотря на то, что на практике и для расширения масштабов промышленной деятельности все-еще существуют многочисленные трудности.

[0008] Меги представил немного доработанный технологический метод (патент США №7910080), использующий ранее упомянутый неизменный основной технический метод КРА, в установка продува в разгрузочном конце вращающейся печи загораживает выход материала, тем самым увеличивая наполняемость твердым сырьем. В то же время с помощью увеличения диметра вращающейся печи уменьшена площадь поверхности слоя сырья внутри вращающейся печи (объемный фактор). Снижение слоя сырья способствовало сокращении объема материала гранул на внешней стороне слоя твердого сырья. Углеродистый восстановитель окисляется дымом О2, находящимся во вращающейся печи, уменьшается подгорание углеродистого восстановителя перед тем, как гранулы попадут в зону восстановления и, одновременно, в высокотемпературной зоне вращающейся печи уменьшается образование метафосфатов или фосфатов на внешней стороне гранул сырья. Кроме того, вышеуказанная технология предусматривает добавление нефтяного кокса к сырью во вращающейся печи, при котором использование нефтяного кокса вызывает испарение восстановительного газа. Таким образом, им покрывается слой сырья в зоне окисления дымового воздушного потока во вращающейся печи. Предотвращение появления О2, Р2О5 и вероятности реакции гранул внутри дымового воздушного потока во вращающейся печи необходимо для того чтобы обеспечить нормальный процесс. Но все же, если повысить уровень наполняемости вращающейся печи, это приведет к механической силе трения внутри вращающейся печи и к пропорциональному распылению во вращающейся печи, к образованию вещества с температурой плавления меньшей, чем температура углеродистого восстановителя фосфорита. Высокая температура связывает круг быстрее и сильнее, что приводит к неудачной реализации технологии. Количество летучего вещества, которое образуется при добавлении небольшого количества нефтяного кокса, недостаточно для образования достаточного количества газа. Очень трудно сформировать разделительный слой между зоной воздушного потока и слоем твердого сырья во вращающейся печи. Если объем добавленного вещества превышает необходимое количество, то впоследствии будет необходимо большее количество горючего материала, для чего может понадобиться прибегнуть к технологии выжимки гранул в охладителе.

Остаточный продукт горючего в газовой фазе сталкивается с охлажденными гранулами выжимки и быстро сгорает. Большое количество выделяемой теплоты не только увеличивает степень сложности охлаждения гранул выжимки, но и увеличивает производственные затраты технологии. В результате, коммерциализация и расширение масштабов деятельности технологии становится неосуществимым.

[0009] Принимая во внимание все вышеизложенные вопросы, авторы многократно проводили исследования и предлагали различные варианты решения вышеизложенных проблем (см. № CN 1026403 C, CN 1040199 C), применяя технологию производства фосфорной кислоты посредством процесса прямого восстановления фосфатной руды путем двуслойного полисинтетического гранулирования. Определенное технологическое решение - первоначально фосфатная руда в сочетании с сырьем проходит гранулирование во вращающейся печи, внутри гранул восстанавливается Р2О5, а пары фосфора испаряются. Пары фосфора втягиваются слоем сырья и после реакции окисления воздуха внутри печи превращаются в газ Р2О5. После посредством установки гидратации, газ поглощается и вырабатывается фосфорная кислота. Специфика вышеуказанного технического решения заключается в том что применяется двуслойная комплексная структура, в том числе внутренний слой - это смешивание фосфатной руды, кварцевой руды (или известковой, известняк и т.д.) и углеродистого порошка восстановителя, после чего изготавливаются гранулы. Внешний слой - внутренний слой гранул, обволакиваемый слоем твердого топлива с содержанием углерода больше чем 20%, при составлении смеси внутреннего и внешнего слоя добавляется связующее вещество, а для укрепления гранул применяют процесс дегидратации. Молярное соотношение СаО/SiO2 внутреннего слоя гранул может составлять меньше чем 0,6 или больше чем 6,5, углеродистый восстановитель от 1~3 раз теоретически определяет восстановление фосфатной руды. Дозирование твердого топлива внешнего слоя гранул можно считать 5% ~ 25% от массы внутреннего слоя гранул. Для внутренней части гранул и связующего вещества внешнего слоя могут быть использованы сочетания одного или нескольких веществ, таких как битум, натрия гуминовая кислота, аммония гуминовая кислота, жидкое стекло, сульфитный щелок, сахарный сироп, сульфонат лигнина, к нему добавляют сухое вещество весом 0.2% ~ 15%. Гранулы могут подвергнуться укреплению и дегидратации, где температура укрепления 80°С ~ 600°С, а время укрепления 3 мин ~ 120 мин.

[0010] Авторы предлагают применять вышеизложенный метод и поверх гранул формировать слой термоустойчивой облицовки, содержащий в себе твердый углерод и в процессе формирования добавлять связующее вещество. Облицовка на внешнем слое хорошо сцепляет гранулы внутреннего слоя. Двуслойные полисинтетические композитные гранулы проходят этап укрепления и дегидратации, после загружаются во вращающуюся печь. В зоне высоких температур во вращающейся печи (приблизительно 1300°С ~ 1400°С) можно реализовать углеродотермическое восстановление фосфатной руды. Так как поверхность гранул покрыта оболочкой, которая содержит твердый восстановитель (углеродистый материал), то с течением времени данная оболочка может провести физическую изоляцию от зоны окисления воздушного потока, которая содержит О2 и Р2О5. Композитные гранулы на слое сырья твердого тела во вращающейся печи с помощью вращательных движений печи поднимаются к внешней поверхности слоя сырья твердого тела. Происходит конвективный массоперенос зоны окисления воздушного потока, которая содержит О2 и Р2О5. В верхней части слоя сырья твердого тела углерод внутри оболочки может иметь ограниченную реакцию окисления - возникновения О2 (во внутрипромышленной крупногабаритной вращающейся печи обнаруживается частичная реакция со сравнительно коротким промежутком на внешней поверхности слоя сырья) и О2 невозможно передать гранулам внутреннего слоя. Тем самым обеспечивается то, что углеродистый восстановитель внутри гранул внутреннего слоя не подвергается окислению кислородом в потоке газа. Реакция восстановления Р2О5 в фосфатной руде проходит до конца с осуществлением технологического процесса с высоким коэффициентом восстановления Р2О5 из фосфорита. С другой стороны, Р2О5 в зоне окисления воздушного потока в верхней части слоя сырья во вращающейся печи, не может вступить в реакцию с углеродом, который находится в оболочке поверхности композитных гранул, таким образом, предотвращая образование фосфатной или метафосфатной смеси на композитных гранулах. Устранение образования, которое содержит Р2О5 при технологии КРА гранулирования, обеспечивает получение сравнительно высокого коэффициента полезности Р2О5. В то же время, метод замены твердого топлива и его части на газ или жидкое топливо позволяет значительно снизить производственные затраты.

[0011] Кроме того, в вышеописанном предлагаемом авторами методе, во время формовки гранул добавляется органическое связующее вещество, после образования композитных гранул наступает этап дегидратации (температура окисления при гранулировании ниже) в следствии чего прочность на сжатие гранул может достигать 200 кН/ед, а прочность падения 10 раз/м и выше. Поэтому композитные гранулы могут противодействовать силе механического трения внутри вращающейся печи и не подвергаться размельчению, тем самым преодолев ранее имевшийся недостаток разницы прочности гранул технологии КРА. Кроме того, преодоление эффекта преждевременного вступления углерода гранул в реакцию окисления в зоне предварительного подогрева во вращающейся печи, избавляет от эффекта распыления композитных гранул в печи; соответственно, устраняются недостатки технологии, которая в подобной конфигурации успешно реализуются.

[0012] Однако, в процессе дополнительных исследований были обнаружены ряд новых технических проблем, в числе которых присутствуют технические вопросы, которые возникают на этапе первичной обработки сырья. В первую очередь, сложность однородного смешения материала сердцевины при добавлении связующего вещества, трудность в достижении установленного значения молярного соотношения СаО/SiO2 у каждого материала шара, а также отклонение от заданного значения в восстановительной высокотемпературной зоне вращающейся печи приводит к легкому оплавлению композитных гранул и к неудаче технологии; во-вторых, выбор связующего вещества, которое используется на этапе первичной обработки сырья, многие из которых легко смешиваются, однако по-прежнему не обеспечивают удовлетворительных результатов склейки, в результате спекаемость связующего вещества не стабильна, механические свойства и механическая прочность полученных композитных гранул также не стабильна; в-третьих, отсутствие качественного промышленного оборудования для сушки и подходящего метода дегидратации композитных гранул - гранулы в процессе сушки могут легко разорваться, потерять прочность, разорванные композитные гранулы попадают в печь и в высокотемпературной зоне восстановления распыляются, тем самым технология терпит неудачу.

[0013] В связи с этим, потребление энергии и производственные затраты технологии получения фосфорной кислоты шаг за шагом снижаются, что приводит к благоприятному расширению использования в индустриализации и коммерциализации, к более стабильному и длительному периоду производства. Но на этапе первоначальной заготовки сырья по-прежнему необходимы квалифицированные сотрудники для успешного протекания процесса и дальнейшего развития.

Подробное описание

[0014] Технические вопросы данного изобретения, которые необходимо разрешить - это преодоление недочетов предшествующего уровня техники (в патентном праве), а также преодоление колебаний диапазона соотношения компонентов, массы и прочности. Прийти к более высокому коэффициенту использования сырья, к более энергосберегающим и природосберегающим условиям, улучшить характеристики продукта (препаративный метод композитных гранул).

[0015] Для решения вышеизложенных вопросов, техническое решение, которое было предложено согласно настоящему изобретению, состоит в использовании композитных гранул в качестве сырья для производства фосфорной кислоты посредством печного обжига, где композитные гранулы представляют собой конструкцию по форме капсида, а сердцевина покрыта оболочкой; сердцевина состоит из материала и связующего вещества, оболочка состоит из облицовочного материала и связующего вещества; материал сердцевины состоит главным образом из углеродистого порошка восстановителя, порошка фосфатной руды и порошка диоксида кремния, объем связующего вещества внутри сердцевины - от 1% до 12% массы материала сердцевины; облицовочный материал состоит главным образом из углеродистого порошка восстановителя и порошка диоксида кремния, объем связующего вещества внутри внешней оболочки - от 1% ~ 12% массы облицовочного материала; сердцевина и внешняя оболочка с помощью связующего вещества образуют комплексную конструкцию по форме капсида. В качестве углеродистого порошка восстановителя можно выбрать любое из многочисленных веществ: антрацитовый уголь, каменный уголь, коксовый уголь, нефтяной кокс и т.д.

[0016] При создании композитных гранул с помощью технологии КРА используют разные продукты связующего вещества. Но оптимально выбранным является применение связующего вещества, которое содержит в своем составе смешанные растворы натрия гуминовой кислоты, концентрация по массе натрия гуминовой кислоты внутри связующего вещества составляет от 4% до 20%, связующее вещество - это смешение гуминовой кислоты из угля (оптимальный выбор: выветренный торф или бурый уголь) и раствора гидроксида натрия, реакция, затем фильтрация и конечный результат.

[0017] Вышеуказанный порошок фосфата - это порошкообразный материал фосфата, который образуется после измельчения руды в процессе накопления гомогенизирующего силоса, после обрабатывается сжатым воздухом или непрерывным процессом гомогенизации, что приводит к конечному продукту, к тому же значение гомогенизации выше 4; молярное соотношение CaO/SiO2 материала сердцевины составляет меньше чем 0,6 или больше чем 6,5, дозирование углеродистого порошка восстановителя - в ходе восстановления порошка теоретическое количество Р2О5 фосфата от 1,0 ~ 2,0 раза; соотношение массы углеродистого порошка восстановителя и порошка диоксида кремния внутри облицовочного материала составляет 1.5 ~ 9:1.

[0018] В качестве общего замысла технологии, настоящее изобретение предлагает своеобразный метод формовки композитных гранул, который включает в себя нижеперечисленные этапы:

(1) Подготовка сердцевины: углеродистый порошок-восстановитель, порошок фосфатной руды и порошок диоксида кремния, в соответствии с вышеуказанным соотношением компонентов, добавляют в смесительную машину или увлажненную мельницу, одновременно добавляют в соответствующей пропорции связующее вещество, после равномерного смешивания смешанный материал взвешивают и загружают в гранулятор для приготовления сердцевины. В процессе формирования сердцевины, добавляют связующее вещество каплеобразного и/или туманообразного вида в объеме от 1% ~ 10% массы смешанного материала. После формирования шара получается сердцевина;

(2) Подготовка облицовочного материала: углеродистый порошок-восстановитель и порошок диоксида кремния в соответствии с вышеуказанным соотношением компонентов добавляют в смесительную машину или увлажненную мельницу, одновременно добавляют связующее вещество в соответствующей пропорции, после равномерного смешивания компонентов получается облицовочный материал;

(3) Формовка шара: полученная в ходе этапа (1) сердцевина подвергается двуслойному процессу сортировки роликового типа, отсортированные сердцевины с размерами, которые соответствуют технологическим требованиям, подвергаются процессу обертывания посредством гранулятора. Одновременно начинается этап (2) - в процессе обертывания добавляют связующее вещество, объем связующего вещества - от 1% до 12%, по завершении данного процесса получаются композитные зеленые шары; (4) Дегидратация: после этапа (3) полученные композитные зеленые шары загружаются в сушилку, где происходит окончательная формовка, в результате которой получаются комплексные гранулы.

[0019] В вышеизложенном методе формовки композитных гранул предпочтительней является подготовка связующего вещества, которая включает в себя нижеперечисленные этапы:

(1) Подготовка сырья: выбирается гуминовая кислота из угля (крупность - 20 мм) и необработанный материал каустической соды, каустическая сода смешивается с водой, пропорционально изготавливается раствор NaOH;

(2) Шаровой помол: шаровой помол с консистенцией угля, который указан в процессе (1) этапа, и раствор гидроксида натрия 1:3-10 (оптимальный выбор времени помола от 5 мин до 120 мин);

(3) Реакция синтеза: смешанный материал, который получается в ходе этапа (2), загружают в ванну реакции, перемешивают и нагревают до 40°С ~ 95°С, протекает реакция синтеза, время реакции не менее 30 минут (оптимальный выбор времени от 30 мин до 180 мин);

(4) Фильтрация: продукт реакции, который получился в конце этапа (3), проходит процесс фильтрации, фильтрат, полученный в ходе процесса фильтрации и есть связующее вещество.

[0020] В вышеописанном методе формовки, в ходе этапа (1) приготовления связующего вещества, материалом угля является гуминовая кислота 20% из угля, который стабилизирован путем выветривания, торфа и/или бурого угля.

[0021] В вышеописанном методе формовки, оптимальным является то, что в ходе этапа (1) приготовления связующего вещества, концентрация полученного по массе натрия гуминовой кислоты удерживается от 1% ~ 10%.

[0022] В вышеописанном методе формовки предпочтительным является то, что в процессе этапов подготовки сердцевины и подготовки облицовочного материала, смесительный бак смесительной машины наклоняется и вращается, внутри смесительный бак оснащен поворотно-ротационной мешалкой, направления смешивания смесительного бака и мешалки противоположны, смесь внутри бака, посредством турбулентного течения, проходит тщательное смешивание.

[0023] В вышеописанном методе формовки, предпочтительным является то, что в процессе этапов подготовки сердцевины и формовки композитных зеленых шаров применяют гранулятор дискового типа; на этапе (3) в процессе сортировки, компоненты, размеры которых не соответствуют технологическим требованиям, отправляют в шлифовальный станок или в увлажненную мельницу для дробления - замкнутый процесс, происходит возврат к этапу (1).

[0024] В вышеописанном методе формовки, предпочтительным является то, что на этапе дегидратации используется реечная сушильная машина, такая машина имеет разделение на температуры вдоль направлений перемещений - низкая, средняя и высокая, три участка дегидратации.

Участок низких температур дегидратации 100°C ~ 200°С, в котором присутствуют низкотемпературный горячий воздух и сверху донизу вытяжная вентиляция или дутье снизу вверх; низкотемпературный горячий воздух вертикально проходит через слои материала; низкотемпературный горячий воздух - это газ на выходе высокотемпературного горячего воздуха, который получен на участке высокотемпературной дегидратации; композитные зеленые шары проходят через потоки дегидратации.

Участок средних температур дегидратации 150°С ~ 250°С, в котором присутствуют среднетемпературный горячий воздух, сверху донизу вытяжная вентиляция или дутье снизу вверх, среднетемпературный горячий воздух вертикально проходит через слои материала; композитные зеленые шары проходят через потоки дегидратации. Участок высоких температур дегидратации 200°С ~ 350°С, в котором присутствуют высокотемпературный горячий воздух, сверху донизу вытяжная вентиляция или дутье снизу вверх, высокотемпературный горячий воздух вертикально проходит через слои материала; композитные зеленые шары проходят через потоки дегидратации.

[0025] Преимущества настоящего изобретения по сравнению с предшествующим уровнем техники (в патентном праве) заключается в том, что:

(1) Связующее вещество, которое применяется в технологии КРА, имеет не только легко смешиваемые вещества, широкий выбор сырья и низкую себестоимость, но и хороший результат спекания связующего вещества, хорошую структуру и механическую прочность композитных гранул.

(2) Технологическая подготовка композитных гранул, которая применяется в технологии КРА, более рациональная и оптимальная, смесь еще более равномерная, облегчено получение однородных гранул, устранены колебания ингредиентов композитных гранул (диапазон колебаний можно удержать на уровне 5%).

(3) Технологическая подготовка композитных гранул, которая применяется в технологии КРА, полноценно использует сырьевой ресурс, все отходы от технологического процесса имеют комплексное использование, тем самым повышая экономичность и экологичность технологии КРА.

(4) Данное изобретение с технологией КРА в процессе оптимизации на этапе дегидратации усовершенствуется и модернизируется. Прежде всего, сушильная машина имеет разделение на три участка дегидратации. Процесс сушки гранул делится на участки от низкого участка до высокого. Первый участок дегидратации использует отработанное низкотемпературное тепло, которое выпускается на третьем участке дегидратации, проводится низкотемпературная сушка, с одной стороны используются ресурсы неизрасходованной энергии, с другой стороны температура воздушного потока первого участка дегидратации сравнительно ниже, таким образом можно предотвратить разрушение гранул; второй участок дегидратации - это среднетемпературное тепло / воздух без водяного пара, образовывается сравнительно высокая ошибка степени влажности, при условии сохранения целостности гранул, процесс дегидратации ускоряется; конечный третий участок дегидратации гранул, где процент содержания воды от 4% и ниже. В тоже время может проникнуть высокотемпературный воздух с относительно высокой температурой. При условии сохранения целостности гранул, процесс дегидратации ускоряется.

(5) Данное изобретение удерживает содержания воды композитных гранул после процесса дегидратации на уровне ≤1.0%, прочность на сжатие гранул может достигать ≥250 KN/ед., прочность падения достигает ≥20 раз/м, можно гарантировать в полной мере, что в процессе восстановления в процессе вращения вращающейся печи нет повреждений, тем самым, обеспечивая нормальный процесс восстановления гранул.

Описание прилагаемых чертежей:

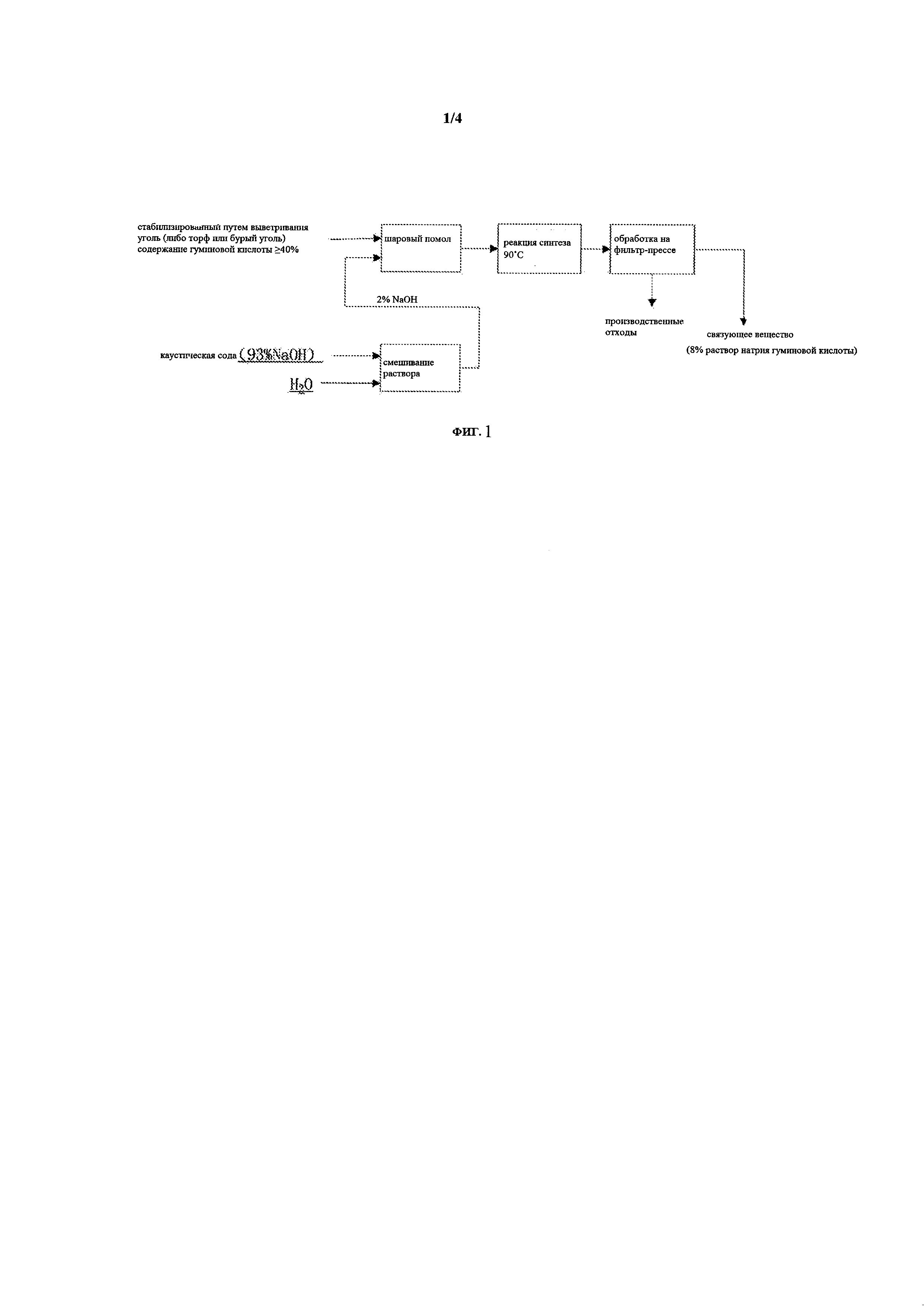

[0026] Фиг. 1 - технологическая схема процесса подготовки связующего вещества.

[0027] Фиг. 2 - технологическая схема процесса формовки шара.

[0028] Фиг. 3 - схематическое изображение конструкции смесительной машины.

[0029] Фиг. 4 - вид А-А на фиг. 3.

[0030] Фиг. 5 - структурно-функциональная схема сушильной машины.

[0031] Фиг. 6 - вид В-В на фиг. 5.

[0032] Позиции, используемые на фигурах:

1 - приводной механизм; 2 - загрузочная воронка; 3 - мешалка; 4 - корпус/капсид; 5 - укладчик; 6 - разгрузочное отверстие; 7 - тележка для загрузки; 8 - корпус сушилки; 9 - пылеочиститель; 10 - участок низкотемпературной сушки; 11 - участок среднетемпературной сушки; 12 - участок высокотемпературной сушки; 13 - воздухозаборник; 14 - теплоизоляционный слой; 15 - воздуховыпускное отверстие; 16 - воздухоприемное отверстие.

Описание прилагаемого чертежа:

[0033] Нижеизложенный пример со ссылкой на фигуры поясняет возможность реализации данного изобретения, однако такой пример осуществления не ограничивает предел осуществления данного изобретения в целом.

[0034] Пример осуществлениях

Данный пример осуществления предлагает использование композитных гранул в качестве сырья для производства фосфорной кислоты посредством печного обжига, представляющих собой конструкцию по форме капсида, где сердцевина покрыта оболочкой; сердцевина состоит из материала и связующего вещества, оболочка состоит из облицовочного материала и связующего вещества; материал сердцевины состоит главным образом из углеродистого порошка восстановителя, порошка фосфатной руды и порошка диоксида кремния, объем добавленного связующего вещества внутри сердцевины составляет 6% (может быть 1% ~ 12%); облицовочный материал состоит главным образом из углеродистого порошка восстановителя и порошка диоксида кремния, объем связующего вещества составляет 6% (может быть 1% ~ 12%); сердцевина и внешняя оболочка с помощью связующего вещества образуют комплексную конструкцию по форме капсида.

[0035] В данном примере осуществления связующее вещество имеет в своем составе смешанные растворы натрия гуминовой кислоты, концентрация по массе натрия гуминовой кислоты внутри связующего вещества составляет от 8%, связующее вещество - это смешение гуминовой кислоты из угля (оптимальный выбор: выветренный торф или бурый уголь) и раствора гидроксида натрия, реакция, затем фильтрация и конечный результат.

[0036] В данном примере осуществления: в процессе гранулирования, вышеупомянутый порошок фосфатной руды - это порошкообразный материал фосфатной руды, который образуется после измельчения руды в процессе накопления гомогенизирующего силоса. После обрабатывается сжатым воздухом или непрерывным процессом гомогенизации, что приводит к конечному продукту, к тому же значение гомогенизации выше 4; молярное соотношение CaO/SiO2 материала сердцевины составляет 0,3 (меньше чем 0,6 или больше чем 6,5), дозирование углеродистого порошка восстановителя - в ходе восстановления порошка фосфатной руды теоретическое количество Р2О5 более чем в 1,5 раза; соотношение массы порошка углеродосодержащего восстановителя и порошка диоксида кремния внутри облицовочного материала составляет 2.5:1 (ограничение 1.5-9:1).

[0037] Технологическая схема процесса подготовки связующего вещества включает в себя нижеперечисленные этапы:

(1) Подготовка сырья: выбирается гуминовая кислота из угля (оптимальный выбор: выветренный торф или бурый уголь) и необработанный материал каустической соды 40% и более, каустическую соду (93% соды) смешивают с водой, пропорционально изготавливают 2% раствор гидроксида натрия;

(2) Шаровой помол: шаровой помол с консистенцией угля, который указан в процессе (1) этапа, и раствор гидроксида натрия 5:1 смешивают, время помола 20 минут;

(3) Реакция синтеза: смешанный материал, который получается в ходе (2) этапа, загружают в ванну реакции, перемешивают и нагревают до 90°С, протекает реакция синтеза, время реакции 30 минут;

(4) Фильтрация: продукт реакции, который получился в конце (3) этапа, проходит процесс фильтрации, фильтрат, полученный в ходе процесса фильтрации, и есть связующее вещество.

[0038] Технологическая схема процесса формовки шара, включает в себя нижеперечисленные этапы:

[0039] 1. Подготовка сердцевины: углеродистый порошок восстановитель (пример осуществления выбирает следующее значение: угольная пыль, например коксовая мука, антрацитовый штыб или нефтяной кокс с индексом 200), порошок фосфатной руды (с индексом 150) и порошок диоксида кремния (с индексом 150), в соответствии с вышеуказанным соотношением компонентов добавляют в смесительную машину. Одновременно добавляют связующее вещество в соответствующей пропорции примера осуществления.

[0040] Схематическое изображение конструкции смесительной машины включает в себя наклонный смесительный бак, смесительный бак включает корпус/капсид 4 и внутри ковша установлена поворотно-ротационная мешалка 3, сверху смесительного бака установлены загрузочная воронка 2 и приводной механизм 1, с одной стороны внутри ковша установлен укладчик, внизу ковша установлено разгрузочное отверстие 6; Принцип действия смесительной машины: направление смешивания смесительного бака и мешалки противоположны (см. фиг. 4); После добавления вышеуказанного сырья, смесительный бак наклоняется и вращается, вращательное движение мешалки противоположны вращательным движениям смесительного бака, смесь циркулирует и смешивается; при вращении против часовой стрелки смесительного бака и мешалки, посредством турбулентного течения проходит тщательное смешивание; в смеситель непрерывно подается сырье, получается непрерывный выходной продукт, тем самым протекает непрерывный производственный процесс.

[0041] После равномерного смешивания, смешанный материал взвешивают и загружают в бункер. В нижней части бункера установлены электронные весы, затем материал подают в оборудование, все отклонения регулируются с помощью компьютерного управления скоростью вращения диска/катушки, установленное значение равно значению подаваемого материла (также можно измерить любое другое значение).

[0042] После равномерного смешивания, смесь взвешивается, подается в укладчик, далее переходим к этапу формовки. В процессе формирования шара, добавляют связующее вещество каплеобразного и/или туманообразного вида, добавляют в объеме от 4% ~ 6% массы смешанного материала. После формирования шара, получается сердцевина;

[0043] 2. Подготовка облицовочного материала:

Углеродистый порошок восстановитель и порошок диоксида кремния, одновременно в соответствии с вышеуказанным соотношением компонентов подают в смесительную машину. Затем добавляют связующее вещество (в соответствующей пропорции примера осуществления), после равномерного смешивания компонентов получается облицовочный материал; принцип действия смесительной машины на данном этапе такой же, как и на этапе 1, в смесительную машину также можно непрерывно добавлять перерабатываемое сырье.

[0044] 3. Формовка шара:

В ходе (1) этапа, полученная сердцевина подвергается двуслойному процессу сортировки (применяют просеиватель типа двуслойного вращающего ролика), отсортированные сердцевины (с размерами, которые соответствуют технологическим требованиям) подвергаются процессу обертывания, посредством гранулятора. Одновременно начинается (2) этап, в процессе обертывания добавляют связующее вещество, объем связующего вещества - 4% ~ 6%, по завершении данного процесса получаются композитные зеленые шары;

[0045] После сортировки, размеры, не соответствующие технологическим требованиям, отправляют в шлифовальный станок или мельницу для дробления, своего рода замкнутый цикл, т.к. после происходит возврат к (1) этапу в смесительной машине, можно воспользоваться технологическим сырьем, что приводит к уменьшению излишних затрат отходов в технологическом процессе.

[0046] Прочность на сжатие гранул достигает 10 кН/ед. и прочность падения 10 раз/0,5 м. в данном примере осуществления диапазон колебаний молярного соотношения CaO/SiO2 удерживается в рамках 5%.

[0047] 4. Дегидратация: после (3) этапа, полученные композитные зеленые шары загружаются в сушилку, где происходит окончательная формовка, в результате которой получаются комплексные гранулы.

[0048] Как показано на фиг. 5 и 6, пластиночная сушильная машина включает наличие корпуса сушилки 8, корпус сушилки 8 делится на участок низкотемпературной сушки 10, участок среднетемпературной сушки 11 и участок высокотемпературной сушки 12, в верхней части корпуса сушилки установлен тепловой воздухозаборник 13, в нижней части воздуховыпускное отверстие 15, внешняя облицовка имеет теплоизоляционный слой 14, в канале корпуса сушильной печи 8 установлена тележка для загрузки 7, после загрузки тележки 7 происходит соединение, образуется кольцеобразная форма, тележка для загрузки 7 имеет воздухоприемное отверстие 16, используется цепной привод. Цепной привод тележки для загрузки 7 проходит цикл вращения, основное назначение - непрерывная подача. В нижней части корпуса сушильной печи 8 установлен пылеочиститель 9, который в процессе сушки ликвидирует дым и пыль. В процессе подачи сырья, его вертикальное направление сверху вниз достигает главной цели сушки равномерного распределения теплового воздуха.

[0049] В ходе данного примера осуществления, основной принцип работы пластиночной сушильной машины заключается в том, что направление движения загрузочной тележки с составными шарами 7 делится на три участка: участок низких, средних и высоких температур. На участок низкотемпературной сушки 10 проникает воздух 130°С ~ 200°С, сверху донизу проходит вытяжная вентиляция (или сверху донизу дутье). Низкотемпературный теплый воздух вертикально проходит через слои сырья шара, протекает процесс дегидратации; низкотемпературный теплый воздух это отработанный газ, который выпущен на месте выхода высокотемпературного теплого воздуха, который был получен на участке высокотемпературной сушки 12, и посредством вентилятора пропущен до участка низкотемпературной сушки 10; участок низкотемпературной сушки 10 с одной стороны это отработанное тепло низкотемпературного теплого воздуха, которое выделяется на участке высокотемпературной сушки 12, а с другой стороны температура газового потока на участке низкотемпературной сушки 10, которое сравнительно ниже, таким образом можно предотвратить разрушение композитных гранул, сохраняя их качество. После сушки на низкотемпературном участке 10, композитные гранулы подаются на участок среднетемпературной сушки 11, средняя температура на участке среднетемпературной сушки 11 200°С ~ 250°С и сверху донизу проходит вытяжная вентиляция (или сверху донизу дутье). Среднетемпературный теплый воздух вертикально проходит через слои сырья шара, протекает процесс дегидратации; участок дегидратации - это среднетемпературный теплый воздух без водяного пара, появляется сравнительно высокая ошибка степени влажности, при условии сохранения целостности композитных гранул процесс дегидратации ускоряется; после сушки на среднетемпературном участке 11, гранулы подаются на участок высокотемпературной сушки 12, где процент содержания воды в них от 4% и ниже. В тоже время может проникнуть высокотемпературный воздух с относительно высокой температурой. При условии сохранения целостности композитных гранул, процесс дегидратации ускоряется; высокая температура на участке высокотемпературной сушки 12 250°С ~ 350°С и сверху донизу проходит вытяжная вентиляция (или сверху донизу дутье). Высокотемпературный теплый воздух вертикально проходит через слои сырья шара, протекает процесс дегидратации; После высокотемпературный теплый воздух участка высокотемпературной сушки 12 используется как неизрасходованная энергия отработанного газа на участке охлаждения выходного продукта вращающейся печи, также дополнительно можно подать воздух в калорифер. Доступный вентилятор собирает отработанный газ на участке низкотемпературной сушки 10 и среднетемпературной сушки 11 в одно месте, а пылеочиститель 9 после достижения экологического требования выбрасывает пыль в атмосферу.

[0050] Процент содержания воды композитных гранул, после процесса дегидратации, удерживается на уровне ≤1.0%, прочность на сжатие гранул достигает ≥250 KN/ед., прочность падения достигает ≥20 раз/м, в полной мере можно гарантировать, что в процессе восстановления в период вращения вращающейся печи нет повреждений, тем самым, обеспечивается нормальный процесс восстановления гранул.

[0051] После процесса дегидратации, композитные гранулы проходят через вибросито (может быть, и не установлено) происходит отсеивание гранул, которые были повреждены в процессе сушки (элементы меньше 5 мм), после сокращения гранулированный материал поступает во вращающуюся печь для измерения. После материал задерживается - цикл завязывания кольца на участке высокой температуры во вращающейся печи. Композитные гранулы после прохождение через вибросито изолируют посредством воздушного клапана, через питающий рукав по картеру загрузочного конца трубчатой печи загружают во вращающуюся печь, далее протекает процесс высокотемпературного восстановления.

Реферат

Изобретение предназначено для химической промышленности и может быть использовано в производстве фосфорной кислоты печным обжигом. Композитные гранулы имеют форму шара, сердцевина которого покрыта оболочкой. Сердцевина образована углеродистым порошковым восстановителем, порошком фосфатной руды, порошком диоксида кремния и связующим веществом в количестве 1-12% от массы материала сердцевины. Оболочка состоит из облицовочного материала, образованного углеродистым порошковым восстановителем, порошком диоксида кремния и связующим в количестве 1-12% от массы облицовочного материала. Связующее вещество получено смешиванием гуминовой кислоты из угля и раствора гидроксида натрия, их последующей реакцией и фильтрацией. Порошок фосфатной руды получен её измельчением после накопления в гомогенизирующем бункере, обработкой сжатым воздухом или непрерывной гомогенизацией. Сердцевина и облицовочный материал получены введением указанных порошковых компонентов в соответствующие смесительные машины или в увлажненные мельницы с одновременным добавлением связующих веществ. Затем смешанный материал сердцевины взвешивают, загружают в гранулятор с добавлением связующего вещества в каплеобразном и/или туманообразном виде, сортируют полученные гранулы и покрывают их полученным облицовочным материалом в грануляторе с добавлением связующего вещества. Полученные композитные зеленые шары сушат для их дегидратации. Изобретение позволяет улучшить свойства и характеристики полученных композитных гранул. 16 з.п. ф-лы, 6 ил.

Комментарии