Способ получения полиметаллического катализатора с оптимизированной близостью центров - RU2535206C2

Код документа: RU2535206C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области конверсии углеводородов, более конкретно к риформингу углеводородного сырья в присутствии катализатора для получения бензиновых фракций. Изобретение относится также к улучшенным каталитическим композициям на основе по меньшей мере одного металла группы платины, подходящих для этой конверсии, а также к способу их получения.

Уровень техники

Многие патенты описывают добавление промоторов к катализаторам на основе платины, чтобы улучшить их характеристики в риформинге углеводородного сырья. Так, патент US 2814599 описывает добавление таких промоторов, как галлий, индий, скандий, иттрий, лантан, таллий или актиний, к катализаторам на основе платины или палладия.

Патент US 4522935 описывает нанесенные на подложку катализаторы риформинга, содержащие платину, олово, индий и галогенсодержащее соединение, в которых атомное отношение индий/платина превышает 1,14.

Патент FR 2840548 описывает катализатор в форме однородного слоя частиц, содержащий аморфную матрицу, по меньшей мере один благородный металл, по меньшей мере один галоген и по меньшей мере один дополнительный металл. Этот дополнительный металл предпочтительно выбран из группы, состоящей из олова, германия, свинца, галлия, индия, таллия, рения, марганца, хрома, молибдена и вольфрама.

Фосфор известен, кроме того, тем, что его добавление повышает выход углеводородных соединений с числом атомов углерода строго больше 4 (C5+) и, в частности, ароматических продуктов. Этот признак раскрыт в патентах US 2890167, US 3706815, US 4367137, US 4416804, US 4426279 и US 4463104. Позднее в патенте US 2007/0215523 было описано, что добавление небольших количеств фосфора, менее 1 вес.%, стабилизирует подложку, позволяя лучше сохранять удельную поверхность и хлор при ее применении в процессах каталитического риформинга.

Патенты US 6864212 и US 6667270 описывают подложку, содержащую висмут и фосфор, распределенные равномерно, и использующуюся для приготовления катализатора каталитического риформинга гидроочищенной нафты. Согласно этим патентам, добавление одного только висмута в подложку позволяет уменьшить образование кокса и падение активности, но при одновременном уменьшении выхода C5+, тогда как добавление одного только фосфора повышает выход этой фракции без улучшения стабильности катализатора. Комбинация этих двух элементов позволяет еще больше снизить образование кокса, давая лучшую селективность при содержании Bi в диапазоне от 0,10 до 0,06 вес.% и содержании P 0,3 вес.%. Эти два патента не предъявляют притязаний на другие элементы.

ЯМР-спектроскопия твердого тела, в частности31P-ЯМР, в условиях вращения под магическим углом (MAS) широко использовалась для исследования окружения атомов фосфора в материалах типа алюмофосфатов. Материалы этого типа имеют диапазон химических сдвигов от 0 до -30 м.д., как это описано в статьях Sayari и др. (Chem. Mater. 8 1996 2080-2088) или Blackwell и др. (J. Phys. Chem. 92 1988 3965-3970; J. Phys. Chem. 88 1984 6135-6139). В этом диапазоне сдвигов можно отличить центры фосфора, полностью конденсированные в оксиде алюминия, от центров неполной конденсации, как это указывают Huang и др. (J. Am. Chem. Soc. 127(8) 2005 2731-2740). Однако чтобы более точно определить природу окружения фосфора, этой простой импульсной последовательности оказывается недостаточно. Сочетание этой последовательности с кросс-поляризационной ЯМР1H→31P при вращении под магическим углом (CPMAS) позволяет, например, экспериментально установить протонированное окружение фосфора и, таким образом, дискриминировать атомы поверхности от атомов в матрице.

Кроме того, исследование методом инфракрасной спектроскопии адсорбции моноксида углерода на нанесенных металлических катализаторах является средством получения информации об электронной плотности металлических частиц или о кислотности подложки, в зависимости от того, осуществляется ли адсорбция при температуре окружающей среды или при температуре жидкого азота. В случае, например, катализатора на основе платины, нанесенной на оксид алюминия, при температуре окружающей среды моноксид углерода адсорбируется преимущественно на платине. Эта адсорбция реализуется по двум связям:

- σ-связь орбитали p моноксида углерода CO с вакантной орбиталью d металла,

- обратная связь π заполненной орбитали d со свободной несвязывающей орбиталью CO.

Сила этой последней связи зависит от способности металла отдавать электроны. Так, в случае одной металлической частицы, обогащенной электронами, более сильным является образование обратной дативной связи, а связь C-O оказывается ослабленной: волновое число связи C-O уменьшается.

В случае множества металлических частиц наблюдается, что волновое число связи C-O, νCO, меняется со степенью заполнения. Это явление объясняется возмущением, вызванным диполь-дипольным взаимодействием между адсорбированными молекулами. Чтобы избавиться от этого возмущения, следует экстраполировать значение волнового числа связи C-O к нулевой степени заполнения. Тогда эта величина даст информацию об электронной плотности частиц.

На практике анализ смещения колебательной полосы связи C-O в зону, соответствующую адсорбции моноксида углерода на металлических частицах, согласно методу, описанному Primet и др. в Journal of Catalysis 88 (1984) pp.273-282, позволяет получить волновое число связи C-O при нулевой степени заполнения.

Суть изобретения

Изобретение относится к катализатору, содержащему по меньшей мере один металл M группы платины, олово, фосфорный промотор, галогенсодержащее соединение, пористую подложку и по меньшей мере один промотор X1, выбранный из группы, состоящей из галлия, индия, таллия, мышьяка, сурьмы и висмута. Катализатор имеет сигнал31P-ЯМР в условиях вращения под магическим углом в интервале от -30 до -50 м.д. относительно сигнала H3PO4. Он имеет также волновое число связи моноксида углерода при нулевой степени заполнения выше 2077 см-1. Изобретение относится также к получению этого катализатора и к его применению в реакциях каталитического риформинга или для получения ароматических соединений.

Подробное описание изобретения

Изобретение относится к катализатору, содержащему по меньшей мере один металл M группы платины, олово, фосфорный промотор, галогенсодержащее соединение, пористую подложку и по меньшей мере один промотор X1, выбранный из группы, состоящей из галлия, индия, таллия, мышьяка и сурьмы, предпочтительно из группы, состоящей из галлия, таллия и индия, более предпочтительно из группы, состоящей из галлия и индия, причем указанный катализатор имеет сигнал31P-ЯМР в условиях вращения под магическим углом в интервале от -30 до -50 м.д. относительно сигнала H3PO4.

Катализаторы согласно изобретению приводят к улучшенным каталитическим характеристикам. В частности, возрастает селективность этих катализаторов в отношении образования соединений C5+ (то есть соединений, содержащих по меньшей мере 5 атомов углерода), тогда как образование кокса сильно уменьшается.

Способ получения катализатора включает этап введения фосфора и промотора или промоторов X1 на этапе приготовления подложки. Наблюдаемые сигналы31P-ЯМР MAS, которые являются отличительным признаком катализаторов согласно изобретению, получаются, если фосфор и элемент или элементы X1 вводят вместе при синтезе или формовании подложки.

Атомное отношение Sn/M обычно составляет от 0,5 до 4,0, более предпочтительно от 1,0 до 3,5 и особенно предпочтительно от 1,3 до 3,2. Отношение X1/M обычно составляет от 0,1 до 5,0, более предпочтительно от 0,2 до 3,0 и особенно предпочтительно от 0,4 до 2,2. Отношение P/M обычно лежит в диапазоне от 0,2 до 30,0, более предпочтительно от 0,5 до 20,0 и особенно предпочтительно от 1,0 до 15,0. Содержание металла обычно составляет от 0,01 до 5 вес.%, более предпочтительно от 0,01 до 2% и еще более предпочтительно от 0,1 до 1 вес.%.

Металл M обычно является платиной или палладием, особенно предпочтительно платиной. Галогенсодержащее соединение обычно выбрано из группы, состоящей из фтора, хлора, брома и йода. Содержание галогенсодержащего соединения обычно составляет от 0,1 до 15,0 вес.%, более предпочтительно от 0,1 до 8,0 вес.%, еще более предпочтительно от 0,2 до 5 вес.%. Если галогенсодержащее соединение является хлором, то содержание хлора обычно составляет от 0,0 до 5,0 вес.%, предпочтительно от 0,5 до 2,0 вес.%.

Методы31P-ЯМР MAS и1H→31P CPMAS применялись к различным образцам, предлагаемым авторами. Эти методы позволили выявить, во-первых, наличие для катализаторов, имеющих оптимизированные каталитические характеристики, сигнала с химическим сдвигом от -30 до -50 м.д. в31P-ЯМР MAS относительно фосфорной кислоты H3PO4, принятой за эталон. Во-вторых, комбинация последовательностей MAS и CPMAS также позволила для этих катализаторов установить существенное усиление сигнала для31P-ЯМР, химический сдвиг составляет от 0 до -7 м.д. Этот сигнал соответствует части фосфора на поверхности, являющейся протонированной, и характеризует способ, каким была приготовлена подложка.

Спектры были получены на спектрометре Bruker DSX 400 МГц с помощью зонда MAS 4 мм. Образцы анализировали в оксидированной форме. Частота вращения фиксировалась в диапазоне от 10 до 12 кГц для обоих типов экспериментальных исследований (31P MAS и1H→31P CPMAS). Спектры1H→31P CPMAS получали, переключая магнитный момент с π/2 на протон за время, составляющее от 2 до 5 мксек. Используемое время контакта CP оптимизировали, чтобы соответствовать условиям Хартмана-Хана. Химические сдвиги выражены относительно сигналов от H3PO4, принятой за эталон.

Анализы методом инфракрасной спектроскопии были проведены на спектрометре Nexus 1. До адсорбции CO образцы предварительно обрабатывали с повышением температуры от 25°C до 450°C за 4 ч с выдерживанием 1 ч при 150°C, затем оставляли при 450°C во вторичном вакууме на 10 ч. Затем их восстанавливали при 450°C в течение 30 мин в избытке H2. Затем на 15 мин прикладывали вторичный вакуум. Процесс восстановления повторяли 4 раза.

Адсорбцию CO в импульсном режиме проводили при температуре окружающей среды, затем моноксид углерода десорбировали при 25, 50, 75, 100 и 150°C. При каждой температуре записывали инфракрасный спектр. Затем применяли способ, описанный Primet и др. в Journal of Catalysis 88 (1984) 273-282, для экстраполяции волнового числа связи C-O к нулевой степени заполнения ν0CO.

Эти измерения доказали, что оптимизированные выходы по ароматическим соединениям в реакции каталитического риформинга нафты получены благодаря катализаторам, у которых электронные плотности на металле M снижены, что проявляется значением ν0CO при нулевой степени заполнения строго выше 2077 см-1.

Подложка обычно содержит по меньшей мере один оксид, выбранный из группы, состоящей из оксидов магния, титана, циркония, алюминия, кремния. Предпочтительно это оксид кремния, оксид алюминия или алюмосиликат, и особенно предпочтительно оксид алюминия. Согласно изобретению, указанная пористая подложка находится предпочтительно в виде шариков, экструдатов, таблеток или порошка. Более предпочтительно, когда указанная подложка находится в виде шариков или экструдатов. Объем пор подложки предпочтительно составляет от 0,1 до 1,5 см3/г, более предпочтительно от 0,4 до 0,8 см3/г. Кроме того, указанная пористая подложка имеет удельную поверхность предпочтительно от 50 до 600 м2/г, предпочтительно от 100 до 400 м2/г, даже от 150 до 300 м2/г.

Изобретение относится также к способу получения катализатора согласно изобретению, содержащему следующие этапы:

a) введение промотора или промоторов X1 и фосфора на подэтапе или подэтапах a1) или a2), причем указанный подэтап a1) соответствует синтезу предшественника основного оксида, а указанный подэтап a2) соответствует формованию подложки,

b) введение олова на по меньшей мере одном из подэтапов a1) и a2), причем этапы a) и b) могут быть последовательными или одновременными,

c) сушка продукта, полученного на выходе с этапа b),

d) обжиг продукта, полученного на этапе c), при температуре от 350 до 650°C,

e) осаждение по меньшей мере одного металла M группы платины,

f) сушка в потоке нейтрального газа или в потоке газа, содержащего кислород, при умеренной температуре, не превышающей 150°C,

g) обжиг продукта, полученного на этапе f), при температуре от 350 до 650°C.

Во время формования подложки может вводиться лишь часть олова, причем в этом случае способ включает дополнительный этап осаждения остальной части олова на подложку, либо между этапами d) и e), затем может идти (необязательно) сушка и обжиг, либо между этапами e) и f), либо после этапа g), с последующей сушкой и обжигом.

Обжиг на этапе g) обычно проводится в присутствии воздуха, возможно обогащенного кислородом или азотом.

Промоторы X1, P и Sn могут вводиться с помощью любого метода, известного специалисту. При их введении в подложку промоторы X1, P и Sn могут добавляться путем смешения, соосаждения, растворения, причем этот список не является ограничительным.

Так, введение олова может проводиться одновременно или отдельно, перед или после введения предшественников X1 и P.

В случае если введение промотора или промоторов X1 и фосфора проводится во время синтеза предшественника оксида, то в соответствии с одним предпочтительным способом получения согласно изобретению олово, фосфор и предшественник или предшественники X1 вводят во время синтеза предшественника основного оксида способом типа золь-гель.

Согласно другому предпочтительному способу предшественники добавляют в золь заранее сформированного предшественника основного оксида.

Формование подложки проводится отвечающими уровню техники методами формования подложек, такими как формование экструзией или коагуляцией капель (Oil-Drop, согласно английской терминологии).

Существует несколько типов предшественников X1, в зависимости от природы X1, которые могут использоваться отдельно или в смеси. В случае индия подходят галогениды, нитраты, сульфаты, перхлораты, цианид, гидроксид индия. Могут использоваться предшественники типа галогенидов, нитратов, сульфатов, цианидов, гидроксида и оксигалогенидов галлия. Таллий может вводиться в виде нитратов, сульфатов и гидроксида таллия. В случае сурьмы годятся нитраты, сульфаты и гидроксид сурьмы. Могут использоваться предшественники галогенидов и оксигалогенидов мышьяка. Висмут может вводиться в виде галогенидов, нитратов, гидроксида, оксигалогенидов, карбоната висмута и висмутовой кислоты.

Предшественники олова могут быть минеральными или металлоорганическими, возможно, типа водорастворимых металлоорганических соединений. Могут использоваться различные предшественники, отдельно или в смеси. В частности, олово может быть выбрано, без ограничений, из группы, образованной галогенсодержащими соединениями, гидроксидами, карбонатами, карбоксилатами, сульфатами, тартратами и нитратами. Эти формы олова могут быть введены в среду приготовления катализатора как есть или быть приготовлены in situ (например, путем введения олова и карбоновой кислоты). Предшественниками металлоорганического типа на основе олова могут быть, например, SnR4, где R означает алкильную группу, например бутильную группу, Me3SnCl, Me2SnCl2, Et3SnCl, Et2SnCl2, EtSnCl3, iPrSnCl2 и гидроксиды Me3SnOH, Me2Sn(OH)2, Et3SnOH, Et2Sn(OH)2, оксиды (Bu3Sn)2O, ацетат Bu3SnOC(O)Me. Предпочтительно будут использоваться галогенированные соединения олова, в частности, хлорированные. В частности, выгодно использовать SnCl2 или SnCl4.

Если промоторы Sn, X1 и P были введены в заранее сформованную подложку или на подложку в случае олова, протокол приготовления катализаторов согласно изобретению требует обжига перед осаждением металла M группы платины (этап d). Этот обжиг предпочтительно проводится при температуре от 350 до 650°C, предпочтительно от 400 до 600°C и еще более предпочтительно от 400 до 550°C. Повышение температуры может быть регулярным или включать промежуточные участки постоянной температуры, причем эти участки достигаются при фиксированных или переменных скоростях повышения температуры. Таким образом, эти повышения температуры могут быть идентичными или отличаться своей скоростью (в градусах в минуту или в час). Газовая атмосфера, используемая при обжиге, содержит кислород, предпочтительно от 2 до 50% по объему, более предпочтительно от 5 до 25%. Таким образом, на этом этапе обжига можно также использовать воздух.

После получения подложки проводится осаждение по меньшей мере одного металла группы платины M (этап e). На этом этапе металл M можно ввести способом сухой пропитки или в избытке раствора, используя предшественник или смесь предшественников, содержащих металл M группы платины. Пропитка может быть реализована в присутствии соединений, влияющих на взаимодействие между предшественником металла M и подложкой. Этими соединениями могут быть, без ограничений, неорганические (HCl, HNO3) или органические (типа карбоновых или поликарбоновых кислот) кислоты и органические соединения типа комплексообразователей. Предпочтительно пропитка проводится любым методом, известным специалисту, позволяющим получить гомогенное распределение металла M внутри катализатора.

Предшественники металла M являются членами следующей группы, причем этот список не является ограничительным: гексахлорплатиновая кислота, бромоплатиновая кислота, хлорплатинат аммония, хлориды платины, дихлоркарбонил дихлорид платины, хлорид тетраамина платины.

На этой стадии катализатор, содержащий X1, Sn, P и платину, сушат (этап f) в нейтральной атмосфере или в атмосфере, содержащей кислород (причем может применяться воздух), при умеренной температуре, предпочтительно не превышающей 250°C. Предпочтительно, сушка проводится при температуре меньше или равной 200°C и в продолжение от нескольких минут до нескольких часов.

Затем за этим этапом следует обжиг продукта, полученного на этапе f. Этот обжиг предпочтительно ведется в присутствии воздуха. Этот воздух также может быть обогащен кислородом или азотом. Предпочтительно содержание кислорода в этом газе достигает от 0,5 до 30,0 об.%, еще более предпочтительно от 2 до 25%.

Этот обжиг проводится при температуре в диапазоне от 350 до 650°C, предпочтительно от 400 до 650°C и еще более предпочтительно от 450 до 550°C. Повышение температуры может (необязательно) содержать участки постоянной температуры.

Когда различные предшественники, используемые при получении катализатора согласно изобретению, не содержат галогена или содержат галоген в недостаточном количестве, может потребоваться добавить галогенсодержащее соединение во время получения. Могут использоваться любые соединения, известные специалисту, которые вводятся на любом из этапов получения катализатора согласно изобретению. В частности, можно использовать соединения типа Фриделя-Крафтса, такие как хлорид или бромид алюминия. Можно также использовать органические соединения, такие как метил- или этилгалогениды, например дихлорметан, хлороформ, дихлорэтан, метилхлороформ или тетрахлорид углерода.

В катализатор согласно изобретению можно также добавить хлор посредством оксихлорирующей обработки. Такая обработка может проводиться, например, при 500°C в течение 4 часов в потоке воздуха, содержащего количество газообразного хлора, необходимое для осаждения желаемого количества хлора, и некоторое количество воды, при мольном отношение H2O/Cl около, например, 20.

Хлор можно также добавить посредством пропитки водным раствором соляной кислоты. Типичный протокол состоит в пропитке твердой фазы, чтобы ввести желаемое количество хлора. Катализатор поддерживается в контакте с водным раствором в течение достаточно длительного периода времени, чтобы осадить это количество хлора, затем катализатор отжимают и сушат при температуре от 80 до 150°C, после чего, наконец, обжигают на воздухе при температуре от 450°C до 650°C.

Изобретение относится также к применению катализатора в реакции каталитического риформинга или получения ароматических соединений путем приведения в контакт указанного катализатора с углеводородным сырьем. Эти способы риформинга позволяют повысить октановое число бензиновых фракций, полученных перегонкой сырой нефти и/или другими способами нефтепереработки, такими, например, как каталитический крекинг или термический крекинг.

Способы получения ароматических соединений приводят к получению базовых продуктов (бензол, толуол, ксилолы), используемых в нефтехимии.

Эти два способа привлекают дополнительный интерес, облегчая получение больших количеств водорода, необходимого для процессов гидрирования и гидрообработки в нефтепереработке. Эти два типа процессов различаются выбором рабочих условий и составом сырья, что известно специалисту.

Сырье для процессов риформинга обычно содержит парафиновые, нафтеновые и ароматические углеводороды, имеющие от 5 до 12 атомов углерода в молекуле. Это сырье определяется, помимо прочего, его плотностью и весовым составом. Это сырье может иметь начальную температуру кипения от 40°C до 70°C и конечную температуру кипения от 160°C до 220°C. Оно может также состоять из одной фракции или смеси бензиновых фракций, имеющих начальные и конечные температуры кипения в интервале от 40°C до 220°C. Сырье может также состоять из тяжелой нафты, имеющей температуру кипения от 160°C до 200°C.

Типично, катализатор риформинга загружают в установку и заранее подвергают восстановительной обработке. Этот этап восстановления обычно проводится в атмосфере разбавленного или чистого водорода и при температуре, составляющей благоприятно от 400°C до 600°C, предпочтительно от 450°C до 550°C.

Затем вводится сырье в присутствии водорода и при мольном отношении в нем водород/углеводороды, обычно составляющем от 0,1 до 10, предпочтительно от 1 до 8. Рабочие условия риформинга обычно следующие: температура предпочтительно составляет от 400°C до 600°C, более предпочтительно от 450°C до 540°C, давление предпочтительно составляет от 0,1 МПа до 4 МПа, более предпочтительно от 0,25 МПа до 3,0 МПа. Весь или часть полученного водорода может быть возвращена на вход реактора риформинга.

Примеры

Следующие примеры иллюстрируют изобретение.

Пример 1 (сравнительный):

Приготовление катализатора A: Pt/(Al2O3-Sn)-Cl

Подложку в форме шариков оксида алюминия, содержащих 0,3 вес.% олова, со средним диаметром 1,2 мм получают, приводя в контакт дихлорид олова с гидрозолем оксида алюминия, полученным гидролизом хлорида алюминия. Затем полученный таким образом гидрозоль оксида алюминия проводят через вертикальную колонку, наполненную маслом, содержащим присадки. Полученные таким образом сферы подвергают термообработке до температуры 600°C, чтобы получить шарики с хорошей механической прочностью. Полученная таким образом подложка имеет поверхность по БЭТ 205 м2/г.

Катализатор A получают на этой подложке, осаждая 0,3 вес.% платины и 1 вес.% хлора в расчете на конечный катализатор. К 100 г оксидалюминиевой подложки, содержащей олово, добавляют 400 см3 водного раствора гексахлорплатиновой кислоты и соляной кислоты. Оставляют реагировать на 4 часа, затем отжимают. Сушат при 120°C, затем обжигают в течение 2 часов при 500°C при расходе воздуха 100 литров в час, со скоростью повышения температуры 7°C в минуту. Количество тетрахлорида олова выбирают так, чтобы получить в итоге 0,3 вес.% олова на обожженном продукте. Катализатор A, полученный после обжига, содержит 0,29 вес.% платины, 0,30 вес.% олова и 1,02 вес.% хлора.

Пример 2 (сравнительный):

Приготовление катализатора B: Pt/(Al2O3-Sn-In)-Cl

Подложку в форме шариков оксида алюминия, содержащих 0,3 вес.% олова и 0,3 вес.% индия, со средним диаметром 1,2 мм, получают, приводя в контакт дихлорид олова и нитрат индия с гидрозолем оксида алюминия, полученным гидролизом хлорида алюминия. Затем полученный таким образом гидрозоль оксида алюминия проводят через вертикальную колонку, наполненную маслом, содержащим присадки. Полученные таким образом сферы подвергают термообработке до 600°C, чтобы получить шарики с хорошей механической прочностью. Полученная таким образом подложка имеет поверхность по БЭТ 201 м2/г.

Катализатор B получают, исходя из этой подложки, стремясь к тем же содержаниям платины и хлора, что и в примере 1. Катализатор B, полученный после обжига, содержит 0,29 вес.% платины, 0,29 вес.% олова, 0,30 вес.% индия и 1,05 вес.% хлора.

Пример 3 (сравнительный):

Приготовление катализатора C: Pt/(Al2O3-Sn-P)-Cl

Подложку в форме шариков оксида алюминия, содержащих 0,3 вес.% олова и 0,4 вес.% фосфора, со средним диаметром 1,2 мм, получали аналогично примеру 1, приводя в контакт дихлорид олова и фосфорную кислоту с гидрозолем оксида алюминия. Полученная таким образом подложка имеет поверхность по БЭТ 198 м2/г.

Катализатор C получают, исходя из этой подложки, стремясь к тем же содержаниям платины и хлора, что и в примере 1. Катализатор C, полученный после обжига, содержит 0,30 вес.% платины, 0,31 вес.% олова, 0,39 вес.% фосфора и 1,00 вес.% хлора.

Пример 4 (согласно изобретению):

Приготовление катализатора D: Pt/(Al2O3-Sn-In-P)-Cl

Подложку в форме шариков оксида алюминия, содержащих 0,3 вес.% олова, 0,3 вес.% индия и 0,4 вес.% фосфора, со средним диаметром 1,2 мм, получали аналогично примеру 1, приводя в контакт дихлорид олова, нитрат индия и фосфорную кислоту с гидрозолем оксида алюминия. Полученная таким образом подложка имеет поверхность по БЭТ 196 м2/г.

Катализатор D получают, исходя из этой подложки, стремясь к тем же содержаниям платины и хлора, что и в примере 1. Катализатор D, полученный после обжига, содержит 0,30 вес.% платины, 0,31 вес.% олова, 0,32 вес.% индия, 0,38 вес.% фосфора и 1,00 вес.% хлора.

Пример 5 (согласно изобретению):

Приготовление катализатора E: Pt/(Al2O3-Sn-In-P)-Cl

Подложку в форме шариков оксида алюминия получают идентично примеру 4, с теми же содержаниями олова и фосфора, но вводят всего 0,2 вес.% индия. Полученная таким образом подложка имеет поверхность по БЭТ 210 м2/г.

Катализатор E получают, исходя из этой подложки, стремясь к таким же содержаниям платины и хлора, что и для примера 1. Катализатор E, полученный после обжига, содержит 0,31 вес.% платины, 0,31 вес.% олова, 0,22 вес.% индия, 0,40 вес.% фосфора и 1,02 вес.% хлора.

Пример 6 (сравнительный):

Приготовление катализатора F: Pt-In/(Al2O3-Sn-P)-Cl

Подложку получают, стремясь к таким же содержаниям олова и фосфора, как для примера 3. Полученная таким образом подложка имеет поверхность по БЭТ 180 м2/г.

Катализатор F получают на этой подложке, стремясь иметь 0,3 вес.% платины, 0,3 вес.% индия и 1 вес.% хлора на конечном катализаторе.

К 100 г оксидалюминиевой подложки, содержащей олово и фосфор, добавляют 400 см3 водного раствора гексахлорплатиновой кислоты и соляной кислоты. Оставляют реагировать на 4 часа, затем отжимают. Сушат при 90°C, затем приводят в контакт с 200 см3 водного раствора нитрата индия в присутствии соляной кислоты. Оставляют в контакте на 4 часа, отжимают, сушат при 120°C, затем обжигают 2 часа при 500°C при расходе воздуха 100 литров в час, со скоростью повышения температуры 7°C в минуту. Катализатор F, полученный после обжига, содержит 0,30 вес.% платины, 0,32 вес.% олова, 0,29 вес.% индия, 0,41 вес.% фосфора и 1,04 вес.% хлора.

Пример 7 (сравнительный):

Приготовление катализатора G: Pt-In-P/(Al2O3-Sn)-Cl

Подложку готовят, стремясь к таким же содержания олова, что и в примере 1.

Катализатор G получают на этой подложке, стремясь иметь 0,3 вес.% платины, 0,3 вес.% индия, 0,4 вес.% фосфора и 1 вес.% хлора в конечном катализаторе. Полученная таким образом подложка имеет поверхность по БЭТ 209 м2/г.

К 100 г оксидалюминиевой подложки, содержащей олово и фосфор, добавляют 400 см3 водного раствора гексахлорплатиновой кислоты и соляной кислоты. Оставляют в контакте на 4 часа, затем отжимают. Сушат при 90°C, затем приводят в контакт с 200 см3 водного раствора нитрата индия и фосфорной кислоты в присутствии соляной кислоты. Оставляют реагировать на 4 часа, отжимают влагу, сушат при 120°C, затем обжигают в течение 2 часов при 500°C при расходе воздуха 100 литров в час, со скоростью повышения температуры 7°C в минуту. Катализатор G, полученный после обжига, содержит 0,30 вес.% платины, 0,31 вес.% олова, 0,33 вес.% индия, 0,38 вес.% фосфора и 1,05 вес.% хлора.

Пример 8 (согласно изобретению):

Приготовление катализатора H: Pt-Sn/(Al2O3-Sn-In-P)-Cl

Подложку готовят, стремясь к таким же содержания индия и фосфора, что и в примере 4, но с 0,2 вес.% олова. Полученная таким образом подложка имеет поверхность по БЭТ 182 м2/г.

Катализатор H получают на этой подложке, осаждая 0,35 вес.% платины, 0,2 вес.% дополнительного олова, чтобы получить 0,4 вес.% олова и 1 вес.% хлора в конечном катализаторе.

К 100 г оксидалюминиевой подложки, содержащей олово и индий, добавляют 400 см3 водного раствора гексахлорплатиновой кислоты и соляной кислоты. Оставляют в контакте на 4 часа, затем отжимают. Сушат при 90°C, затем приводят в контакт с 200 см3 водного раствора тетрахлорида олова в присутствии соляной кислоты. Оставляют реагировать на 4 часа, отжимают, сушат при 120°C, затем обжигают в течение 2 часов при 500°C при расходе воздуха 100 литров в час, со скоростью повышения температуры 7°C в минуту. Катализатор H, полученный после обжига, содержит 0,36 вес.% платины, 0,41 вес.% олова, 0,29 вес.% индия, 0,41 вес.% фосфора и 0,99 вес.% хлора.

Пример 9 (согласно изобретению):

Приготовление катализатора I: Pt-Sn/(Al2O3-Sn-Sb-P)-Cl

Подложку в форме шариков оксида алюминия, содержащих 0,1 вес.% олова, 0,4 вес.% сурьмы и 0,4 вес.% фосфора, со средним диаметром 1,2 мм, получают аналогично примеру 4, используя дихлорид олова, нитрат галлия и фосфорную кислоту. Полученная таким образом подложка имеет поверхность по БЭТ 191 м2/г.

Катализатор I получают, исходя из этой подложки, с теми же содержаниями платины, олова и хлора, что и для примера 7. Катализатор G, полученный после обжига, содержит 0,29 вес.% платины, 0,30 вес.% олова, 0,32 вес.% индия, 0,42 вес.% фосфора и 1,10 вес.% хлора.

Пример 10

Определение характеристик катализаторов A-I методами ИК- и ЯМР-спектроскопии

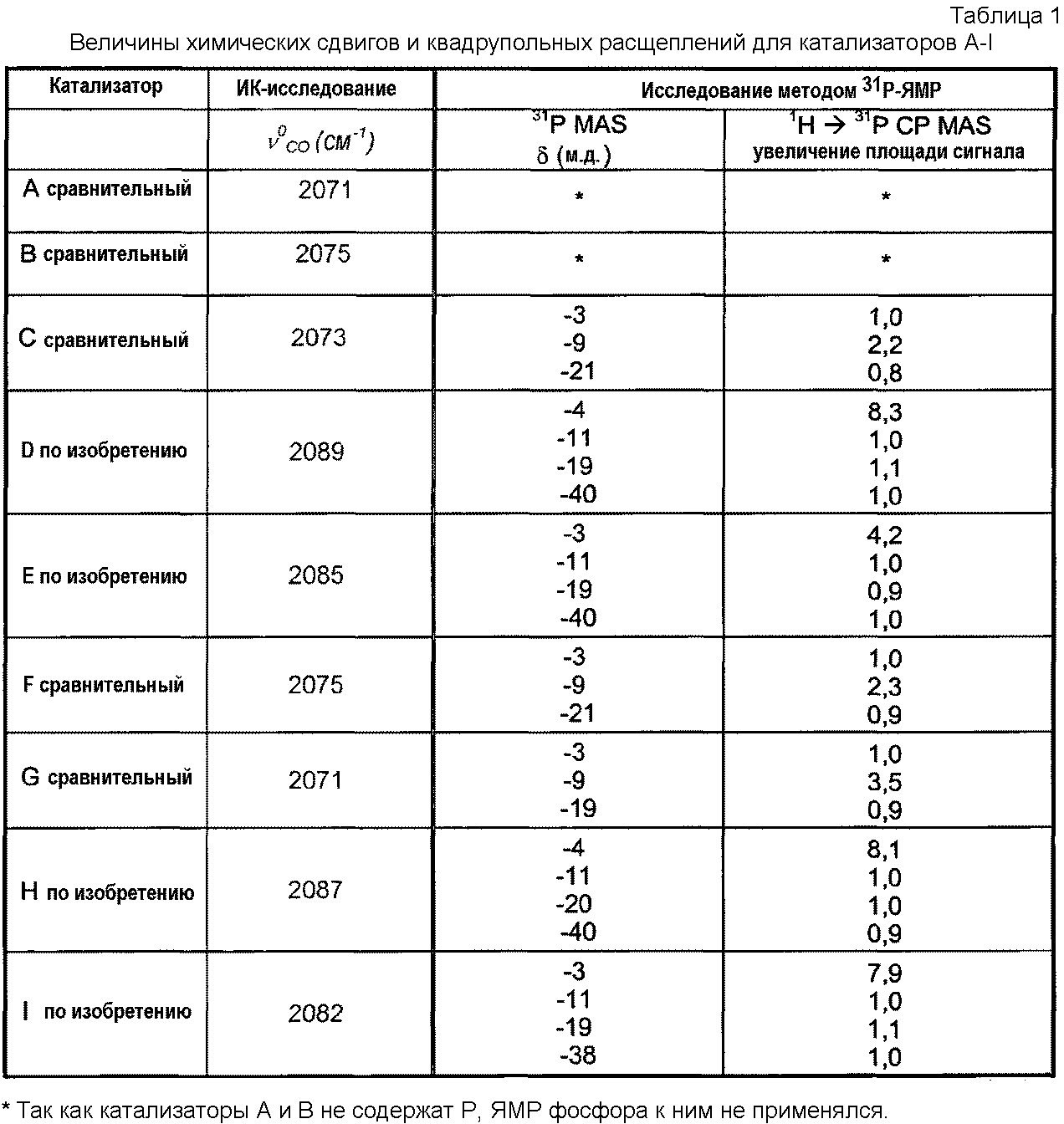

Величины сигналов31P-ЯМР для катализаторов C-I, определенные способами, представленными в описании, а также увеличение площади разных сигналов в последовательности {1H-31P} CPMAS детализированы в таблице 1. Усиление рассчитывается как отношение площади сигнала, полученного в режиме кросс-поляризации (CPMAS), к площади сигнала этого же химического сдвига в прямой поляризации (MAS).

В этой таблице приведены также значения для 9 катализаторов.

Пример 11

Оценка характеристик катализаторов A-I в каталитическом риформинге

Образцы катализаторов, получение которых было описано в примерах 1-9, использовали в реакционном слое, подходящем для конверсии углеводородного сырья, типа нафты, полученной при перегонке нефти. Эта нафта допускает следующий состав (по массе):

52,6% парафиновых соединений,

31,6% нафтенов,

15,8% ароматических молекул,

при полной плотности 0,759 г/см3.

Искомое октановое число сырья близко к 55.

После загрузки в реактор катализаторы активируют путем термообработки в атмосфере чистого водорода, в течение 2 ч при 490°C.

Оценка каталитических характеристик осуществляется в условиях реакций риформинга, в присутствии водорода и нафты, описанной ранее. В частности, условия применения и сравнения катализаторов следующие:

- манометрическое давление реактора поддерживается на уровне 8 бар (0,8 МПа),

- скорость подачи сырья 2,0 кг/ч на кг катализатора,

- мольное отношение водород/углеводороды сырья: 4.

Сравнение проводится при одинаковом искомом октановом числе жидких продуктовых потоков (называемых риформатом), полученных в результате каталитической конверсии сырья. Сравнение проводится при искомом октановом числе 10 (см. таблицу 2):

Фиг.1 показывает изменение выхода ароматических соединений в зависимости от сдвига частоты колебаний связи C-O, иллюстрируя повышение выхода ароматических продуктов, получаемое когда плотность электронов у частиц платины снижается в условиях записи ИК-спектров.

Значения ν0CO при нулевой степени заполнения строго выше 2077 см-1 позволяют получить улучшенные выходы ароматических соединений.

Реферат

Изобретение относится к способу получения катализатора, содержащего по меньшей мере один металл M группы платины, олово, фосфорный промотор, галогенсодержащее соединение, пористую подложку и по меньшей мере один промотор X1, выбранный из группы, состоящей из галлия и индия. Способ включает следующие стадии: a) введение промотора или промоторов X1 и фосфора во время формования подложки, b) введение олова во время стадии а), причем стадии а) и b) могут быть последовательными или одновременными, c) сушку продукта, полученного на выходе со стадии b), d) обжиг продукта, полученного на стадии с), при температуре от 350 до 650°C, e) осаждение по меньшей мере одного металла М группы платины, f) сушку в потоке нейтрального газа или в потоке газа, содержащего кислород, при умеренной температуре, не превышающей 150°C, g) обжиг продукта, полученного на стадии f), при температуре от 350 до 650°C, h) добавление галогенированного соединения на любой из стадий а) - g). Изобретение относится также к применению катализатора, полученного этим способом, в реакциях каталитического риформинга или для получения ароматических соединений. Катализаторы показывают улучшенную селективность и улучшенную стабильность. 2 н. и 10 з.п. ф-лы, 1 ил., 2 табл., 11 пр.

Формула

a) введение промотора или промоторов X1 и фосфора во время формования подложки,

b) введение олова во время стадии а), причем стадии а) и b) могут быть последовательными или одновременными,

c) сушку продукта, полученного на выходе со стадии b),

d) обжиг продукта, полученного на стадии с), при температуре от 350 до 650°C,

e) осаждение по меньшей мере одного металла М группы платины,

f) сушку в потоке нейтрального газа или в потоке газа, содержащего кислород, при умеренной температуре, не превышающей 150°C,

g) обжиг продукта, полученного на стадии f), при температуре от 350 до 650°C,

h) добавление галогенированного соединения на любой из стадий а) - g).

Документы, цитированные в отчёте о поиске

Висмут- и фосфорсодержащие носители для катализаторов, катализаторы риформинга на их основе, способприготовления и способ риформинга нефти

Комментарии