Способ получения бутен-2-диола-1,4 - RU2154527C2

Код документа: RU2154527C2

Чертежи

Описание

Бутен-2-диол(1,4) (в дальнейшем именуемый "бутендиол") уже давно получают в крупнотехническом масштабе из бутин-2-диола(1,4) (в дальнейшем именуемого "бутиндиол") в соответствии со способом по Реппе. Он требуется для некоторых важных средств защиты растений, фармацевтических средств и промежуточных продуктов. При этом крайне важно получить как можно более чистый продукт гидрирования, поскольку необходимо избежать потерь продукта, а отделение перегонкой негидрированного бутиндиола и полученного в результате перегидрирования бутандиола возможно только большими техническими расходами.

Каталитическое гидрирование бутиндиола до бутендиола, как правило, производят периодически при помощи катализатора. При этом водород подают при температуре от 30 до 150oC и при давлении от 1 до 20 бар в емкость с мешалкой, содержащую раствор бутиндиола и катализатор. После поглощения стехиометрического количества водорода реакцию прекращают. Для катализаторов, в частности палладиевых катализаторов, сделано много предложений, некоторые из которых технически реализованы.

Для достижения достаточной избирательности предлагались палладиевые катализаторы на сульфате бария с добавкой хинолина (см. патент DE N 1115238) или палладиевые катализаторы на окиси алюминия с добавкой окиси углерода (см. патент DE N 2619660), или палладиевые катализаторы на меди или на окиси алюминия с добавкой ацетата меди (см. патент GB N 832141).

Однако растворимые добавки являются сложными в обращении и мешают при переработке. Добавка окиси углерода, как описано в патенте DE N 2619660, требует дополнительных технических расходов, поэтому ее также следует избегать.

Хорошие результаты были достигнуты согласно данным патентов также при по мощи следующих катализаторов:

5% Pd/BaSО4 - DE N 2605241

5% Pd/Al2O3 с добавкой ацетата свинца - DE N 2818260

5% Pd/BaSO4 с добавкой нитрата меди - DD N 246986

Несмотря на использование катализаторов с высоким

содержанием палладия для этих процессов гидрирования требовались длительные сроки гидрирования.

В патенте DE N 2431929 применяются в качестве катализатора 0,5% палладия на окиси алюминия с добавкой цинка, кадмия, висмута и теллура. Катализаторы отличаются хорошей избирательностью, имеют, однако, недостаток содержания канцерогенных или токсических компонентов.

Особой сложностью является применение сырого бутиндиола, используемого в процессе избирательного гидрирования без предварительной очистки. Этот материал со значением pH около 5 содержит метанол, формальдегид, муравьиную кислоту и пропаргиловый спирт. Кроме того, он также содержит компоненты катализатора, такие как медь и висмут из синтеза бутиндиола. От катализатора тем самым требуется также сравнительно высокая толерантость к исходному сырью, хотя известно, что как добавки меди (см. патент DD N 246986), так и добавки висмута (см. патент DE N 2431929) оказывают влияние на гидрирование.

Несмотря на вышеуказанные известные решения имеется желание дальнейшего совершенствования способа избирательного гидрирования бутиндиола, а также применяемого для этого катализатора. При этом имеются, в частности, следующие комплексные или частичные задачи, к решению которых - в отдельности или в комбинации - относится настоящее изобретение.

1. При получении катализатора не должна возникать необходимость употребления токсических или канцерогенных веществ, таких как, например, соединения теллура или кадмия.

2. Должна быть достигнута как можно более высокая избирательность с целью минимизации потерь продукта, в частности, в результате перегидрирования и образования ацетала.

3. Должна быть достигнута высокая активность катализатора, чтобы уменьшить расход катализатора в пересчете на подвергаемое превращению количество бутиндиола.

4. Должны быть достигнуты беспроблемное обращение с катализатором и, в частности, хорошая фильтруемость.

5. Избирательное гидрирование должно быть возможным также при применении сырого бутиндиола (в частности, со значением pH 5).

6. Избирательное гидрирование должно быть возможным также в присутствии одного или нескольких из следующих примесей: метанол, формальдегид, муравьиная кислота, пропаргиловый спирт или же медь и/или висмут, которые могут иметься, например, в результате синтеза бутиндиола.

7. Инертность катализатора в отношении компонентов сырья.

Эти комплексные или частичные задачи изобретения решают способами и катализаторами согласно определению в формуле изобретения. Предпочтительные варианты изобретения выходят из зависимых пунктов формулы изобретения, а также из нижеследующего описания и из примеров. Предлагаемый катализатор помимо палладия и цинка также содержит медь или серебро, по соображениям целесообразности, однако, не содержит кадмия. Относительно активных компонентов катализатор предпочтительно состоит из этих элементов (палладий + цинк + [медь и/или серебро]) и не содержит никаких дополнительных активных компонентов. Предпочтительным катализатором является палладиевый катализатор на носителе с вышеназванными активными компонентами.

Все количества окисей металлов приведены в пересчете на соответствующий металл. Действительная структура может отклоняться от указанной.

Согласно изобретению был найден способ получения бутен- 2-диола(1,4) избирательным гидрированием бутиндиола в присутствии палладиевого катализатора, заключающийся в том, что катализатор помимо палладия содержит элементы цинк и медь или цинк и серебро, или цинк и медь и серебро.

Применяемые согласно изобретению в способе гидрирования бутин-1,4-диола до бутен-1,4-диола катализаторы на носителе содержат в своей каталитически активной массе, как правило, от 0,1 до 7 % палладия, предпочтительно от 0, 1 до 4 % палладия, от общего веса катализатора. В качестве прочих каталитически активных элементов применяемый согласно изобретению катализатор кроме палладия содержит еще элементы цинк и медь или цинк и серебро, или цинк и медь и серебро.

Применяемые согласно изобретению катализаторы, каталитически активная масса которых состоит из каталитически активных компонентов палладия, цинка и меди, кроме палладия в вышеприведенных количествах содержат два других элемента в количествах, соответствующих соотношению атомов палладия и цинка, в общем, от 10:1 до 1:4 и соотношению атомов цинка и меди, в общем, от 5:1 до 1:2.

Применяемые согласно изобретению катализаторы, каталитически активная масса которых состоит из каталитически активных компонентов палладия, цинка и серебра, кроме палладия в вышеприведенных количествах содержат элементы цинк и серебро в количествах, соответствующих соотношению атомов палладия и цинка, в общем, от 10:1 до 1:4 и соотношению атомов цинка и серебра, в общем, от 5:1 до 1:2.

Применяемые согласно изобретению катализаторы, каталитически активная масса которых состоит из каталитически активных компонентов палладия, цинка, меди и серебра, кроме палладия в вышеприведенных количествах содержат элементы цинк, медь и серебро в количествах, соответствующих соотношению атомов палладия и цинка, в общем, от 10:1 до 1:4, соотношению атомов цинка и меди, в общем, от 5:1 до 1:2 и соотношению атомов цинка и серебра, в общем, от 5:1 до 1:2.

Применяемые согласно изобретению катализаторы являются катализаторами на носителе. В качестве носителей предпочтительно применяют носители низкой кислотности или основные носители. Примерами для преимущественно применяемых носителей являются окиси алюминия, карбонат кальция, окись магния, шпинель (MgAl2O4), сульфат бария, двуокиси титана или двуокись циркония. Можно использовать также смеси этих носителей для получения применяемых согласно изобретению катализаторов. В качестве носителя особенно предпочитают окись алюминия, в частности δ-(дельта)окись алюминия, которую можно получать согласно энциклопедии Ullmanns Encykiopadie der technischen Chemie, 4-ое издание, том 7, стр. 298-299, издательство Verlag Chemie, г. Вайн-хайм, 1974 г. В качестве особенно подходящего носителя δ-окиси алюминия найдена δ-окись алюминия с удельной поверхностью по БЭТ, равной 100 до 130 м2/г (определенной согласно С. N. Satterfield: Heterogeneous Catalysis in Practice, стр. 102-105, Нью-Йорк, 1980 г.), и зернистостью от 100 до 120 мкм, которая отличается очень хорошими свойствами осаждения и фильтрации и при применении которой в качестве носителя наблюдают лишь несущественное образование ацетала и полимеров. В общем, однако, применяемые носители имеют поверхность, определяемую методом БЭТ, равную 5 до 200 м2/г, пористость от 0,1 до 1 мл/г, определяемую методом водопоглощения, и средний размер частиц от 20 до 150 мкм при максимальном размере частиц до 300 мкм.

Особенно выгодными оказываются катализаторы, полученные пропиткой носителя раствором каталитически активных компонентов катализатора. Импрегнирование носителя можно осуществлять при этом одновременно пропиткой смешанным раствором водорастворимых солей каталитически активных компонентов, предпочтительно раствором их нитратов или ацетатов, или последовательной пропиткой растворами соответственно одной из этих солей, причем целесообразно высушить импрегнированный носитель после отдельных стадий пропитки. Пропитку можно осуществлять путем обработки носителя надосадочным раствором этих солей, особенно выгодно осуществлять ее добавкой смешанного раствора к носителю во вращающемся барабане, причем преимущественно употребляют количество раствора, соответствующее объему пор носителя. После высушки и, в случае необходимости, кальцинации, как правило, при 300 до 600oC, предпочтительно при 400 до 550oC, катализатор можно использовать в предлагаемом способе. Катализаторы до их использования в предлагаемом способе можно активировать, например, путем обработки водородом или другими восстановителями, такими как гидразин, как правило, однако, этого не требуется, поскольку эти катализаторы можно отлично восстанавливать и активировать ин ситу в реакционной смеси.

Неожиданно было найдено, что легированные медью и цинком палладиевые катализаторы на окиси алюминия отличаются существенно более высокой избирательностью в предлагаемом способе, чем катализатор, содержащий только палладий и медь. Таким образом, можно значительно повышать выход бутендиола. В частности, при помощи легированных медью и цинком палладиевых катализаторов сумму побочных продуктов бутиндиол, бутандиол и ацетал в предлагаемом способе удалось уменьшать до такого уровня, который ниже уровня легированных цинком палладиевых катализаторов на окиси алюминия или легированных цинком и кадмием палладиевых катализаторов на окиси алюминия указанного уровня техники.

Прочими очень избирательными катализаторами в предлагаемом способе оказывались легированные серебром и цинком палладиевые катализаторы на окиси алюминия. Использованием основных носителей, таких как карбонат кальция или окись магния, можно достигать дальнейшего повышения выхода в предлагаемом способе, причем количество образуемых побочных ацеталевых продуктов дальше уменьшается.

Этими катализаторами решаются задачи предлагаемого способа. В частности, применение этих катализаторов дает возможность достижения особенно больших выходов на объем/время и минимизации образования побочных продуктов. Кроме того, относительно требований по охране окружающей среды и безопасности на рабочем месте они не вызывают никаких проблем.

Избирательное гидрирование бутиндиола до бутендиола можно осуществлять посредством применяемых согласно изобретению катализаторов по стандартным способам гидрирования. Предпочтительно при этом катализаторы используют в суспендированном виде в реакционной смеси. Гидрирование можно осуществлять при атмосферном давлении или при повышенном давлении. В общем давление составляет от 1 до 20 бар, предпочтительно от 1 до 10 бар, а температура, как правило, составляет от 20 до 150oC, предпочтительно от 50 до 120oC.

В качестве исходного материала можно употреблять чистый бутиндиол или его растворы в подходящем растворителе, например в воде. Предпочтительно в предлагаемом способе употребляют раствор сырого бутиндиола, как он образуется, например, при получении бутиндиола по методу Реппе. Этот сырой бутиндиол, в общем, содержит около 50 вес.% воды и 1,5 до 2,5 вес.% примеси от способа по Реппе. Хотя эти примеси в процессе гидрирования склонны к образованию побочных продуктов и смолистых остатков, при помощи применяемых согласно изобретению катализаторов можно минимизировать образование этих побочных продуктов и остатков.

Водород можно подавать в реактор для гидрогенизации, предпочтительно в емкость с газоподающей мешалкой, по отношению к бутиндиолу в стехиометрическом или избыточном количестве. Предпочтительно водород подают в стехиометрическом количестве.

Для обработки реакционной смеси ее, как правило, перегоняют по соображениям целесообразности после отделения катализатора, например, путем фильтрования или центрифугирования.

При этом целесообразно сначала удалить воду и головной погон, содержащий прежде всего аллиловый спирт. Затем целесообразно путем перегонки отделить бутендиол вместе с побочными продуктами бутандиол, бутиндиол и ацеталы от высококипящего остатка, после чего можно выделять высокочистый бутендиол дополнительной перегонкой.

Предлагаемый способ можно осуществлять как периодически, например, в автоклавах с мешалкой, так и непрерывно, например, в каскадах из котлов с мешалкой. Предпочтительно способ осуществляют периодически (партиями).

Примеры

Данные в вес.% в примерах относятся

к катализатору в целом, представляющему 100 вес.%.

Катализатор A (Сравнительный пример).

Во вращающийся

барабан подают 5 кг дельта-окиси алюминия с зернистостью от 100

до 200 мкм и опрыскивают ее смешанным раствором нитрата палладия и нитрита меди. Количество раствора рассчитывают так, что достигается

наполнение пор носителя. Для 5 кг указанного носителя требуется

около 2500 мл раствора. После полного впитывания раствора катализатор высушивают при 120oC и кальцинируют его при 500oC. Его состав следующий, вес.%:

Pd - 0,5

CuO - 0,25

Al2O3 - Остаток

Катализатор Б (Сравнительный пример).

Повторяют

метод получения катализатора А. Для пропитки употребляют смешанный

раствор нитрата палладия и нитрата цинка. Состав катализатора следующий, вес%:

Pd - 0,5

ZnO - 0,25

Al2O3 - Остаток

Катализатор В

(Сравнительный пример).

Повторяют метод получения катализатора А. Для пропитки употребляют смешанный раствор нитрата палладия,

нитрата кадмия и нитрата цинка. Состав катализатора

следующий, вес.%:

Pd - 0,5

CdO - 0,11

Al2O3 - Остаток

Катализатор Г.

Повторяют метод получения катализатора А. Для пропитки

употребляют смешанный раствор нитрата палладия, нитрата меди и нитрата цинка. Состав катализатор следующий, вес.%:

Pd - 0,5

CuO - 0,12

ZnO - 0,12

Al2

O3 - Остаток

Катализатор Д.

Повторяют метод получения катализатора А. Для пропитки употребляют смешанный

раствор нитрата палладия, нитрата серебра и нитрата цинка.

Состав катализатора следующий, вес.%:

Pd - 0,5

Ag2O - 0,11

ZnO - 0,12

Al2O3 - Остаток

Катализатор Е.

Повторяют метод получения катализатора Г, однако для пропитки употребляют порошкообразный, осажденный карбонат кальция. Необходимое

количество раствора для 5 кг носителя составляет около 2500 мл.

Состав катализатора следующий, вес.%:

Pd - 0,5

CuO - 0,11

ZnO - 0,11

CaCO3 - Остаток

Катализатор Ж.

Повторяют метод получения

катализатора Г, однако для пропитки употребляют осажденную окись магния, имеющую зернистость от 100 до 300 мкм после уплотнения и

просеивания. Состав катализатора следующий, вес.%:

Pd - 0,

5

CuO - 0,10

ZnO - 0,10

MgO - Остаток

Испытание катализаторов

Испытания гидрирования

производят в автоклаве малой емкостью с магнитной подъемной мешалкой

при 100oC и 18 бар. В качестве исходного соединения употребляют 125 мл раствора сырого бутиндиола, к которому добавляют

150 мг катализатора. Расход водорода контролируют уменьшением

давления в автоклаве; израсходуемый водород периодически дополняют. Из-за сложности установления конечного результата избирательного

гидрирования (до бутендиола) в целом найдены слегка повышенные

количества побочных продуктов чем в производственной установке, позволяющей более точное установление конечного результата процесса.

Продукт гидрирования подвергают газохроматографическому анализу; результаты приводят в процентах, отнесенных к единице площади (площ.%). Количества головного погона не зависят от катализатора и заданы качеством сырого бутиндиола.

Данные на продукт гидрирования сведены в таблице 1. Количества остатков определяют лишь для катализаторов Б, В и Г. В пересчете на

100 г продукта гидрирования они составляют

соответственно:

для катализатора Б 17,5 г

для катализатора В 10,8 г

для катализатора Г 12,9 г.

Результаты представляют собой средние величины, полученные из 5 испытаний.

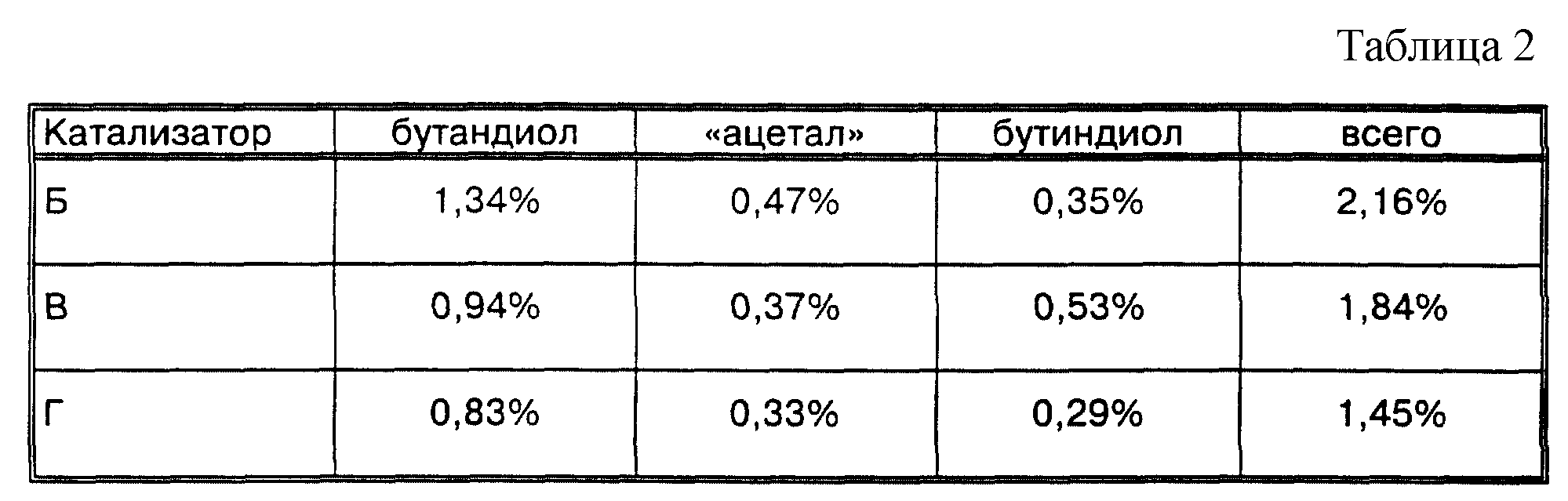

Результаты гидрирования в производственной установке

В техническом масштабе катализаторы Б, В и Г подвергают

долговременному испытанию. Гидрирование бутиндиола

осуществляют периодически в суспензии. На м3 сырого бутиндиола употребляют 1 кг катализатора.

Устанавливают содержание побочных продуктов, указанное в отнесенных к единице площади процентах газохроматографического анализа (см. табл. 2).

Эти данные подтверждают преимущества, вытекающие из применения предлагаемого катализатора Г.

Реферат

Описывается способ получения бутен-2-диола-1, 4, который находит применение для получения некоторых важных средств защиты растений, фармацевтических средств и промежуточных продуктов. Способ осуществляют путем гидрирования бутиндиола на катализаторе, содержащем палладий и цинк. Процесс ведут на катализаторе, содержащем дополнительно медь или серебро, или их смесь. Технический результат - увеличение активности и избирательности катализатора и одновременно избежание использования токсических веществ при получении и применении катализаторов. 9 з.п. ф-лы, 2 табл.

Комментарии