Статический смесительный элемент - RU2470702C2

Код документа: RU2470702C2

Чертежи

Описание

Изобретение касается статического смесительного элемента по ограничительной части пункта 1 формулы изобретения. Изобретение касается также статического смесителя, содержащего смесительный элемент такого рода.

Из уровня техники по CH 642564 известно статическое смесительное устройство, которое состоит из трубчатого корпуса и содержит по меньшей мере один расположенный внутри него смесительный элемент. Смесительный элемент состоит из перекрещивающихся ребер (перегородок), расположенных под углом к оси трубы. Ребра (перегородки) смесительных элементов расположены по меньшей мере двумя группами. Ребра внутри каждой группы направлены по существу параллельно. Ребра одной группы перекрещиваются с ребрами другой группы.

В DE 4428813 показано статическое смесительное устройство, которое в отличие от CH 642564 имеет перекрещивающиеся ребра, которые перекрываются в области точек перекрещивания. Это местное расширение ребер, которые в DE 4428813 выполнены в виде полосок из листовой стали, служит для усиления и/или образования соединения соседних ребер с геометрическим замыканием. В расширении врезан паз, в который входит соседняя полоска из листовой стали.

В EP 0856353 A1 показан модуль, который является частью статического смесительного устройства, предназначенного для пластически текучего смешиваемого материала с критической продолжительностью обработки. Устройство содержит трубчатый корпус, в котором расположены ребра или перегородки. Ребра наклонены к продольной оси корпуса; они перекрещиваются по существу по прямой линии перпендикулярно продольной оси. Модуль включает вдвигаемую в корпус втулку. Направляющие смешиваемый материал внутренние стенки статического смесительного устройства образованы внутренней стороной втулки. Ребра выполнены в виде дорна, соответственно с направленной против направления движения смешиваемого материала вершиной и прикрепленным к внутренней стороне втулки основанием. Между каждой вершиной и внутренней стенкой устройства образуется промежуток.

Разработка смесителя по CH 642564 в 1979 году явилась неожиданным усовершенствованием статической технологии смешивания для ламинарно текущих сред. С тех пор этот смеситель надежно зарекомендовал себя и успешно применяется в очень широком спектре решений для сред с высокой вязкостью. В течение почти 30 последующих лет постоянно предпринимались попытки усовершенствовать этот смеситель. Однако несмотря на значительные затраченные усилия, были достигнуты только минимальные улучшения. Так, в US 6467949 B1 был защищен модифицированный смеситель с измененным вогнутым поперечным сечением ребра. Независимые измерения (М.Хенихе, П.А.Тангай, М.Ф.Ридер, Дж.Б.Фазано, AlChE Journal, том 51, № 1, январь 2005) показали только незначительные отличия, касающиеся потери давления и эффективности смешивания, для этого модифицированного статического смесителя по сравнению с уровнем техники. В другой опубликованной недавно работе (Др. С.Лиу, Тезис, Университет МакМастера, 2005) было исследовано множество модификаций уровня техники по CH 642564 для улучшения эффективности смешивания и понижения давления посредством различных технологий. В этой работе были также вымерены смесительные элементы по US 6467949 B1. Лиу получает при одинаковом или несколько худшем эффекте смешивания на 15% меньшее понижение давления. С помощью другого изменения поперечного сечения ребра Лиу добивается, кроме того, несколько лучшего эффекта смешивания при уменьшенной на 7,5% потере давления по сравнению со смесителем по CH 642564. Эти примеры работ по усовершенствованию и исследованию режима смешивания статических смесителей, конструкция которых аналогична смесителям по CH 642564, показывают, что до сегодняшнего дня не удалось достичь существенных усовершенствований в отношении эффективности смешивания и понижения давления ламинарного смесителя.

Неожиданным образом нашлись статические смесительные элементы, к которым вышесказанное не относится, и даже соответствует действительности противоположное высказывание. Наблюдаемое у предлагаемого изобретением смесительного элемента значительное уменьшение понижения давления при аналогичной или улучшенной эффективности смешивания, достигаемой благодаря предлагаемым изобретением смесительным элементам, представляет собой технический прорыв.

Задача изобретения заключается в том, чтобы предложить усовершенствование названного статического смесителя, с помощью которого можно достичь малой потери давления при сравнимой или улучшенной эффективности смешивания.

Эта задача решается с помощью статического смесительного элемента, описанного ниже.

Предлагаемый изобретением статический смесительный элемент имеет ширину Db и предназначен для установки в полый корпус по существу такой же ширины Db. Статический смесительный элемент имеет множество реберных элементов, причем первая система содержит по меньшей мере один первый реберный элемент, и расположена крестообразно по отношению ко второй системе, содержащей по меньшей мере один второй реберный элемент. Первая система и вторая система расположены под углом, не равным 0°, к основному направлению потока. Первая система расположена под углом более 0° ко второй системе. При проецировании первой системы и второй системы на плоскость проекции, расположенную перпендикулярно основному направлению потока, между соседними реберными элементами по меньшей мере частично образуются промежутки. Относительная сумма z ширин H реберного элемента, измеренных в направлении ширины Db смесительного элемента, менее 95% ширины Db смесительного элемента.

Другие отличительные особенности касаются предпочтительных форм осуществления статического смесительного элемента, а также статического смесителя, который содержит предлагаемый изобретением смесительный элемент.

Основное направление потока расположено предпочтительно в направлении продольной оси полого корпуса, в котором расположен смесительный элемент. Первая система и вторая система образуют место перекрещивания, вблизи которого может располагаться дистанционный элемент. Дистанционный элемент может быть выполнен в виде местного утолщения или расширения по меньшей мере одного реберного элемента. Количество реберных элементов может составлять в плоскости проекции от 4 до 10. Предпочтительно в одной системе предусмотрено по меньшей мере 2 реберных элемента. Первый и третий реберный элементы являются частью лежащей в первой плоскости первой системы реберных элементов. Второй и четвертый реберные элементы являются частью лежащей во второй плоскости второй системы реберных элементов. По меньшей мере часть реберных элементов первой системы может располагаться в третьей плоскости, которая расположена со смещением относительно первой плоскости. Альтернативно или дополнительно к этому часть реберных элементов второй системы может располагаться в четвертой плоскости, причем четвертая плоскость располагается со смещением относительно второй плоскости. Реберные элементы имеют ширину (H). Отношение суммы (ΣHi) ширин (H) реберных элементов в плоскости проекции к диаметру (D) полого корпуса задается описанной ниже величиной z. Величина z, в частности, менее 95%, предпочтительно, менее 85%, в частности, менее 75%, особенно предпочтительно менее 65%. Статическое смесительное устройство содержит статический смесительный элемент, а также полый корпус или втулку для установки статического смесительного элемента. Статический смесительный элемент может прикрепляться к полому корпусу или втулке, причем статический смесительный элемент и полый корпус или втулка могут являться одной цельной частью.

Статический смесительный элемент может быть прикреплен в области линии пересечения первой плоскости со второй плоскостью и/или в области по меньшей мере части концов реберных элементов к внутренним стенкам полого корпуса или втулки.

Статический смесительный элемент по одному из предыдущих примеров осуществления применяется предпочтительным образом для ламинарно текущих сред, в частности полимерных расплавов или других текучих сред с высокой вязкостью.

Ниже изобретение поясняется с помощью чертежей.

Показано:

Фиг.1 - статическое смесительное устройство в соответствии с уровнем техники.

Фиг.2 - вид статического смесительного элемента в соответствии с изобретением по первому примеру осуществления.

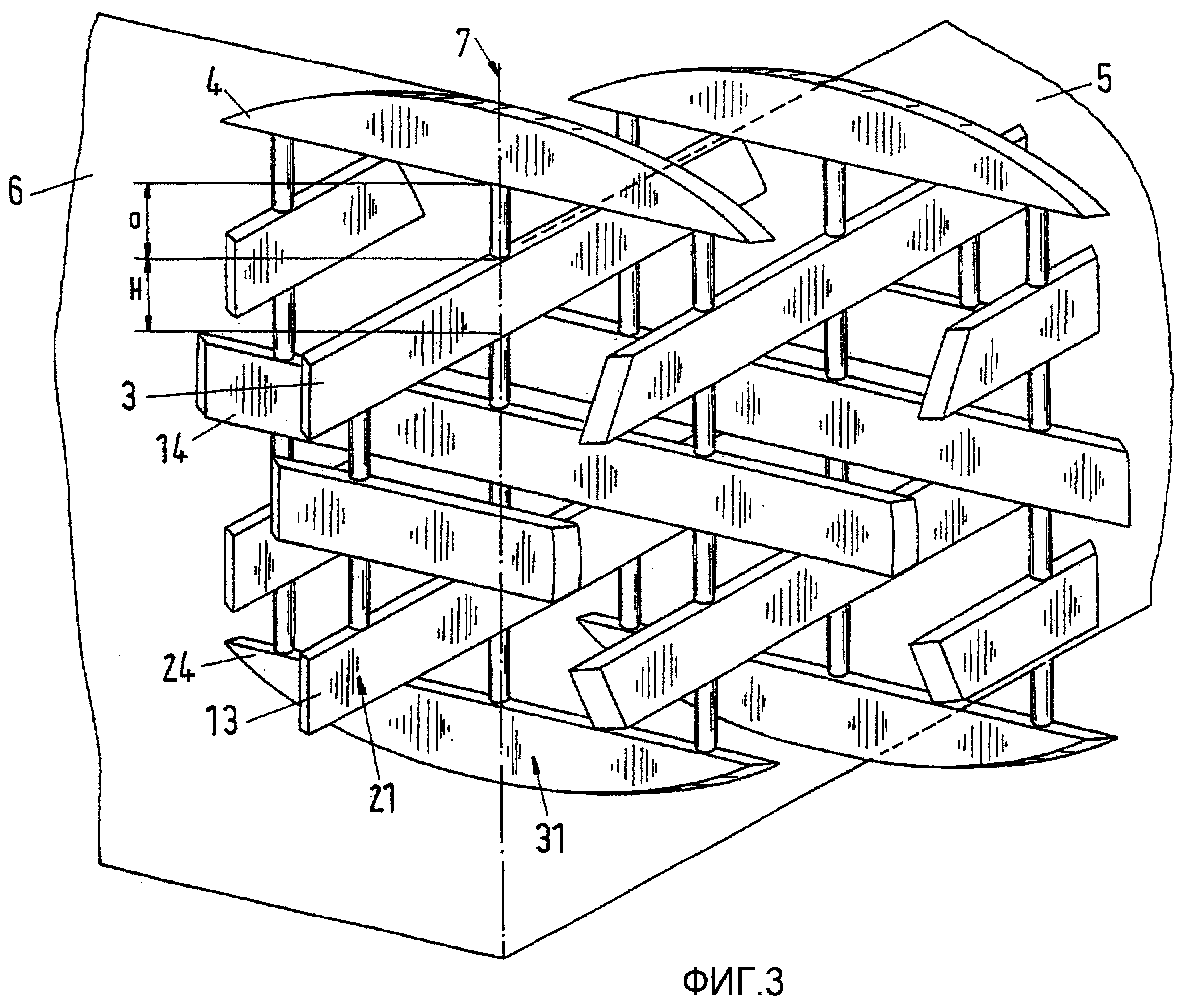

Фиг.3 - второй пример осуществления предлагаемого изобретением статического смесительного элемента.

Фиг.4 - третий пример осуществления предлагаемого изобретением статического смесительного элемента.

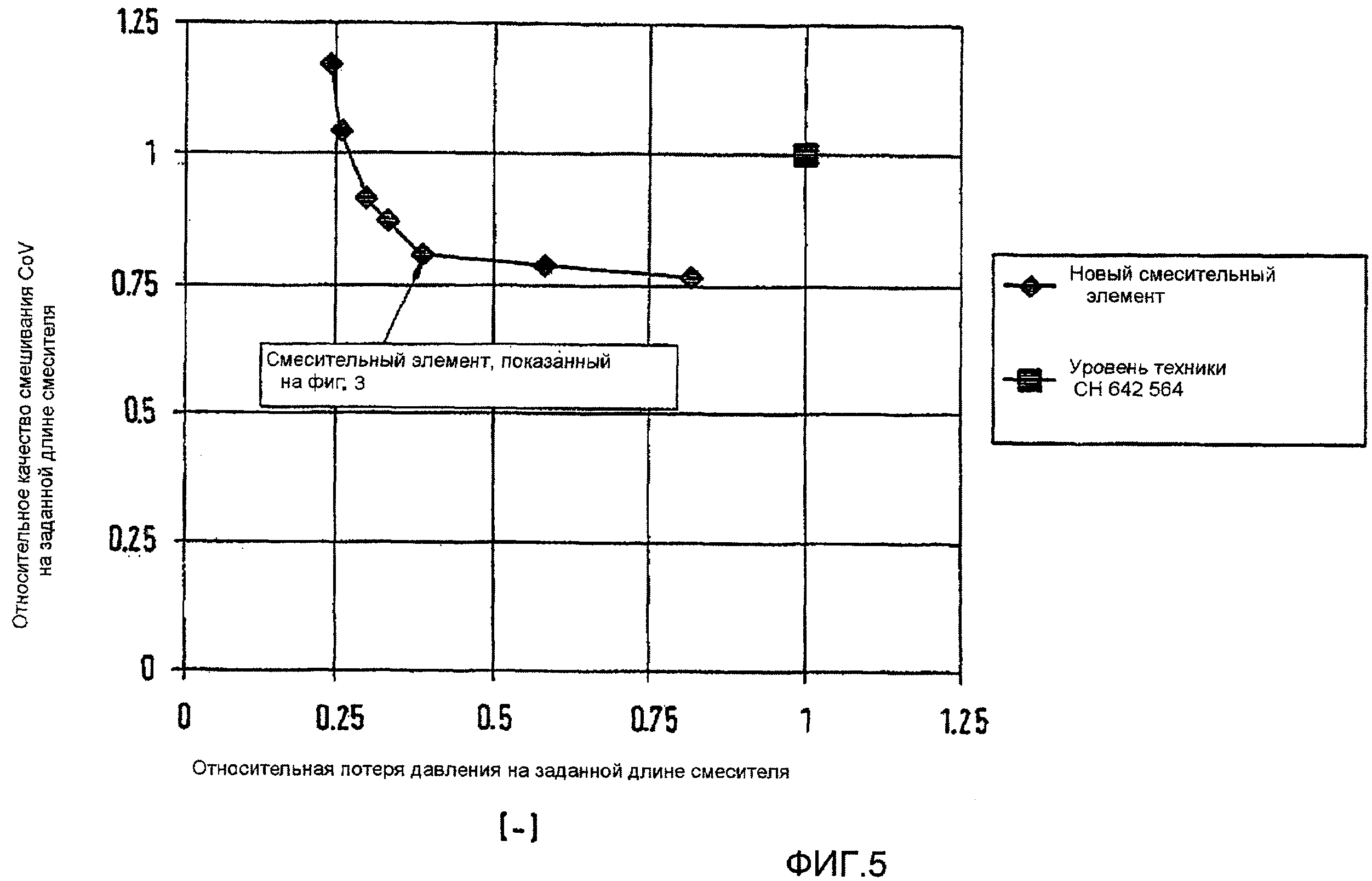

Фиг.5 - графическое изображение сравнения результатов понижения давления и эффективности смешивания предлагаемого изобретением смесительного элемента в различных вариантах дизайна с уровнем техники CH 642 564.

Фиг.6 - детальное изобретение области перекрещивания с промежуточными элементами с местными утолщениями и расширениями.

На фиг.1 показаны четыре смесительных элемента, которые расположены последовательно в полом корпусе 10. Следующие друг за другом смесительные элементы 2 наклонены друг относительно друга на угол 90° вокруг оси 8 полого корпуса, служащей осью вращения. Основное направление потока протекающей через полый корпус 10 текучей среды располагается в направлении оси 8 полого корпуса. Каждый смесительный элемент состоит из систем реберных элементов (3, 4) (перегородок), которые расположены в двух перекрещивающихся плоскостях. При этом система реберных элементов представляет собой некоторое количество реберных элементов, которые расположены по существу в одной плоскости. Первая плоскость 5 включает первую систему 21 реберных элементов 3, вторая плоскость 6 - вторую систему 31 реберных элементов 4. Первая и вторая плоскости (5, 6) расположены под углом друг к другу, так что первая система 21 реберных элементов 3 перекрещивается со второй системой 31 реберных элементов 4. Соседние реберные элементы расположены рядом друг с другом таким образом, что сумма ширин (H) реберных элементов равна диаметру трубы (D). То есть в этом случае реберные элементы непосредственно граничат друг с другом. В соответствии с этим примером осуществления каждая молекула движущейся текучей среды попадает на реберный элемент при идеализированном предположении, что молекула текучей среды движется в основном направлении потока. Каждый реберный элемент представляет собой таким образом препятствие для молекулы движущейся текучей среды, так что происходит изменение направления движения молекулы текучей среды, прежде чем она попадает на реберный элемент. Поэтому внутри статического смесительного элемента предположение о том, что молекула движущейся текучей среды движется в основном направлении потока, более не соответствует действительности. При отклонении направления движения молекулы движущейся текучей среды от основного направления потока происходит перемешивание потока текучей среды. Из этого следует, что эффект смешивания должен улучшаться с увеличением отклонения от основного направления потока. Увеличивающееся отклонение направления движения молекул текучей среды от основного направления потока означает, однако, повышенную потерю давления в целом.

Так как общеизвестно, что потеря давления уменьшается, когда поперечное сечение, через которое проходит поток, по возможности свободно от препятствий, то кажется очевидным, что для уменьшения потери давления следует избегать препятствий в потоке. Но тогда следовало бы ожидать худшего перемешивания на том же участке смешивания, потому что по существующему до сих пор мнению элементы текучей среды протекают через возникающие таким образом зазоры, не испытывая существенного изменения направления, то есть по существу следуют основному направлению потока, не смешиваясь с другими молекулами текучей среды. Неожиданным образом нашлись системы реберных элементов, изображенные на фиг.2, для которых это высказывание не соответствует действительности. Предлагаемый изобретением статический смесительный элемент 2, устанавливаемый в полый корпус 10, содержит несколько реберных элементов. Первый реберный элемент 3 и третий реберный элемент 13 расположены крестообразно относительно второго реберного элемента 4 и четвертого реберного элемента 14. Первый реберный элемент 3 и третий реберный элемент 13 образуют первую систему 21 реберных элементов. Второй реберный элемент 4 и четвертый реберный элемент 14 образуют вторую систему 31 реберных элементов.

Реберный элемент может быть выполнен, например, в виде трубы или пластинчатого, дискового или продолговатого элемента. Поперечное сечение реберного элемента может не иметь граней, например быть круглым или эллиптическим. Поперечное сечение может иметь грани, то есть, например, быть прямоугольным или ромбовидным. Соединительные линии между гранями могут быть прямыми или изогнутыми, в частности выпуклыми или вогнутыми, как это, например, осуществлено в EP 1305108 B1. Реберный элемент может, по меньшей мере, частично выступать из соответствующей системы, например иметь волнистую структуру. В этом случае описанную выше плоскость системы следует понимать как серединную плоскость.

Кроме того, реберные элементы могут также иметь в направлении системы, т.е. в соответствующей плоскости или параллельно средней плоскости, неупорядоченную структуру, например волнистую наружную поверхность. Ширина H реберных элементов в этом случае определяется как усредненная по длине ребра ширина реберного элемента. Кроме того, отдельные реберные элементы внутри одной системы не обязательно должны проходить параллельно друг другу, а могут располагаться под углом относительно других реберных элементов той же системы.

Неожиданный эффект изобретения проявляется при каждом из приведенных поперечных сечений реберных элементов и каждой форме реберных элементов, то есть является в достаточной степени независимым от поперечного сечения и формы реберного элемента. При проецировании двух систем 21 и 31 на плоскость, расположенную перпендикулярно основному направлению потока, то есть перпендикулярно продольной оси 8 внешнего корпуса 10, реберные элементы систем 21 и 31, как показано на фиг.1, в проекции располагаются близко друг к другу, то есть между спроецированными таким образом реберными элементами нет видимых промежутков. Но если выполнить такое проецирование для примера осуществления, показанного на фиг.2-4, то между реберными элементами будут такие промежутки.

На фиг.2 показано радиальное сечение полого корпуса 10, в котором точно показаны эти проекции реберных элементов 3, 13 или соответственно реберных элементов 4, 14. Реберные элементы имеют на этом изображении ширину (H) и находятся на расстоянии (a) друг от друга, причем ширины (H) и расстояния (a) соседних реберных элементов по этому, особенно предпочтительному примеру осуществления равны. Неожиданный эффект изобретения проявляется также тогда, когда расстояния (a) и/или ширины (H) отличаются друг от друга.

На фиг.3 показан второй пример осуществления предлагаемого изобретением смесительного элемента. Несколько реберных элементов образуют при этом систему реберных элементов, в которой все реберные элементы системы располагаются по существу в одной плоскости, как представлено на фиг.3, или в которой все реберные элементы располагаются в по существу параллельных, но слегка смещенных в направлении продольной оси плоскостях, как представлено на фиг.4. Система реберных элементов состоит согласно примеру осуществления, показанному на фиг.3, из двух или соответственно трех реберных элементов. В этом случае расположенная в плоскости 5 первая система 21 реберных элементов состоит из двух реберных элементов 3, 13. Расположенная в плоскости 6 вторая система 31 реберных элементов состоит из реберных элементов 4, 14, 24. Через первую и вторую системы проходят две перекрещивающиеся плоскости 5, 6. Первая и вторая плоскости 5, 6 расположены под углом друг к другу, так что расположенные в первой плоскости реберные 5 элементы перекрещиваются с реберными элементами второй плоскости 6 и образуют линию пересечения 7.

Для отнесенной к диаметру полого корпуса относительной суммы z ширин (H) реберных элементов в соответствии с фиг.2 справедливо следующее равенство:

Если все ширины реберных элементов равны, то для z получается:

z=N*H/D,

где N - сумма реберных элементов первой системы 21 и второй системы 31. Предпочтительно внешние реберные элементы системы прилегают к внутренним стенкам полого корпуса или в ином случае находятся на небольшом расстоянии от его внутренних стенок.

Диаметр полого корпуса здесь, в частности, указан для полого корпуса с круглым поперечным сечением. Полый корпус может также иметь эллиптическое, многоугольное, в частности прямоугольное или квадратное поперечное сечение. Тогда вместо диаметра для z используется ширина Db, для которой справедливо следующее отношение:

или если ширины реберных элементов и расстояния соответственно равны:

Db=N*H+(N-1)*a

Тогда для z, следовательно, как и выше, справедливо:

z=N*H/Db.

Ширина Db полого корпуса по существу равна ширине Db смесительного элемента, если пренебречь допусками на изготовление и монтаж. В соответствии с изобретением в любом случае z<95%, предпочтительно z<85%, в частности, z<75%, особенно предпочтительно z<60%. Одновременно в соответствии с изобретением сумма спроецированных на одну плоскость перпендикулярно основному направлению потока площадей реберных элементов двух перекрещивающихся систем в любом случае меньше 95% всей плоскости, в частности меньше 75% всей плоскости, и особенно предпочтительно меньше 65% всей плоскости. Предпочтительно количество реберных N элементов составляет не менее 4 и не более 10. В этой формуле не учтены обычные допуски на изготовление и монтаж. Если реберные элементы не касаются внутренних стенок полого корпуса, монтаж и демонтаж нескольких полностью предварительно изготовленных смесительных элементов упрощается. Возможные тепловые расширения смесительного элемента во время эксплуатации могут происходить достаточно беспрепятственно. В зависимости от текучей среды и конструктивного выполнения смесительного элемента в краевых областях могут образовываться мертвые зоны, когда реберные элементы непосредственно соединяются с внутренними стенками полого корпуса. Также по этой причине предпочтительно предусмотреть небольшое расстояние между внутренними стенками полого корпуса и, по меньшей мере, частью реберных элементов, как уже было указано в EP 0856353 A1.

Другой пример осуществления показан на фиг.4. В отличие от фиг.3 теперь не все реберные элементы (3, 13, 23) первой системы 21 располагаются в первой плоскости 5, а часть реберных элементов лежит в по существу параллельной, но слегка сдвинутой в направлении продольной оси плоскости 5`.

Путем сложного исследования осуществлялось систематическое варьирование геометрических параметров, описывающих статический смесительный элемент, и была произведена оценка результирующих свойств смесителя в отношении потери давления и эффективности смешивания.

Для того чтобы можно было сравнить друг с другом статические смесители различной длины в отношении потери давления, при отработке конструкции потеря давления рассчитывалась на длину смесителя.

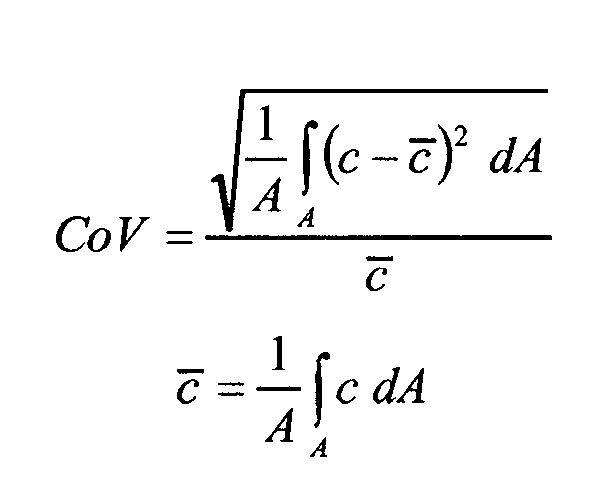

Качество смешивания в плоскости A описывается посредством коэффициента варьирования CoV. Он задан в виде стандартного отклонения распределения концентрации в A, приведенного к среднему значению концентрации с в A.

При улучшении смешивания CoV уменьшается. Для сравнения различных смесителей было определено уменьшение коэффициента варьирования CoV на заданной длине смесителя при одинаковом распределении и поэтому также одинаковом CoV перед смесителями; то есть смеситель, который на заданной длине имеет меньший CoV, смешивает интенсивнее или лучше.

Результат этого исследования показывает, что характерно лучшими свойствами обладают смесительные элементы, у которых между перекрещивающимися реберными элементами имеется расстояние (a). Расстояние (a) предпочтительным образом приблизительно равно ширине (H) реберных элементов. Благодаря этому при одинаковом и/или улучшенном качестве смешивания на заданной длине потеря давления при равной пропускной способности и поперечном сечении потока может быть значительно уменьшена по сравнению с уровнем техники. Возможно уменьшение потери давления на 2/3 при одинаковом или даже лучшем качестве смешивания.

На фиг.5 представлен результат этого исследования в отношении потери давления на длине смесителя и качества смешивания на заданной длине смесителя предлагаемого изобретением смесительного элемента в различных вариантах осуществления по сравнению с уровнем техники по CH 642564. При этом по оси абсцисс нанесена потеря давления относительно потери давления уровня техники, а по оси ординат - качество смешивания на заданной длине смесителя относительно качества смешивания уровня техники на той же длине смесителя. Отдельная точка 19 соответствует паре относительных значений потери давления и качества смешивания в соответствии с уровнем техники. На изображении эта пара значений была приведена к (1,1), поэтому относительная потеря давления в соответствии с изобретением составляет от 20 до 80% потери давления по уровню техники. CoV на заданной длине смесителя составляет от 75% до 125% значения по уровню техники. Характер графика 20 тем самым отчетливо показывает, что несмотря на довольно малую потерю давления, можно достичь даже значительного улучшения качества смешивания, в частности CoV от 75 до 100%. По этому поводу здесь следует еще раз отметить, что меньший CoV в соответствии с приведенным выше определением относится к лучшему качеству смешивания. Путем соответствующего рассуждения можно снизить относительную потерю давления более чем на 2/3 потери давления по уровню техники. При других вариантах качество смешивания на заданной длине смесителя может быть улучшено на величину до 20% по сравнению с уровнем техники по CH 642564, причем одновременно может быть достигнуто уменьшение потери давления более чем до 50% по сравнению с уменьшением с помощью смесителя по CH 642564. Изображенный на фиг.3 смесительный элемент соответствует на диаграмме точке потери давления примерно на 60% меньшей, чем в уровне техники, при одновременно на 20% лучшем качестве смешивания на той же длине смесителя.

Согласно примерам осуществления, показанным на фиг.3 и 4, между соседними реберными элементами по меньшей мере частично расположены дистанционные элементы (15, 16). Посредством дистанционных элементов можно осуществить или упростить монтаж реберных элементов. Кроме того, дистанционные элементы могут служить для повышения прочности статического смесительного элемента. Дистанционные элементы могут при этом являться отдельными элементами, которые могут быть соединены с реберными элементами, например сваркой, или быть выполненными в виде местных утолщений или расширений. Пример расширения такого рода в области реберного элемента, находящейся вблизи стенки, представлен на фиг. 6.

На фиг.6 показана область перекрещивания двух реберных элементов 3, 4 с дистанционными элементами 15, 16 в виде местных утолщений и расширений. Эти утолщения служат для соединения двух реберных элементов между собой. Утолщения ограничены по существу областью перекрещивания. Так как утолщение 16 является только местным соединением реберных элементов, оно в любом случае не оказывает на поток значительного влияния.

Реферат

Изобретение относится к статическим смесителям и может использоваться в различных отраслях производства. Элемент предназначен для установки в полый корпус и содержит множество реберных элементов, объединенных не менее чем в две системы, расположенные крестообразно под углом, не равным 0°, к основному направлению потока. Первая система расположена под углом более 0° ко второй системе. При проецировании первой системы и второй системы на плоскость проекции, расположенную перпендикулярно основному направлению потока, между соседними реберными элементами по меньшей мере частично образуются промежутки. Технический результат состоит в повышении эффективности смешивания при уменьшении перепада давления на элементе. 3 н. и 11 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для гомогенизации сред с высокой вязкостью

Комментарии