Профиль и способ его изготовления - RU2351727C2

Код документа: RU2351727C2

Чертежи

Описание

Изобретение относится к профилю для рам стеновых элементов, дверей или окон и к способу изготовления профиля, имеющего признаки ограничительной части независимых пунктов формулы изобретения.

Профили данного типа, в частности, предназначены также для обеспечения теплоизоляции для рамной конструкции. Дополнительно изобретение может быть использовано для противопожарной защиты.

В EP 0802300 A2 описан, например, составной профиль, имеющий два металлических профиля и соединяющие их металлические полосы, посредством чего образуются три внутренние камеры. Металлические полосы имеют пробитые отверстия, которые образуют перемычки для уменьшения теплового потока через составной профиль. В EP 0802300 A2 также указано, что металлические полосы принудительно соединены с металлическими профилями, имеющими направляющие пазы. Такой составной профиль вследствие относительно сложной конструкции и, в частности, вследствие типа соединения центральной части с двумя металлическими профилями является относительно трудным для изготовления и дорогостоящим.

В DE 19526795 описан составной профиль, содержащий два взаимно разнесенных металлических профиля и промежуточный изоляционный материал, при этом эти два, приблизительно U-образной формы, профиля, соответственно направленные наружу, взаимно соединены сваркой металлических перемычек с соответствующими боковыми сторонами профилей. Металлическая перемычка может быть здесь также выполнена в виде имеющей множество отверстий боковой стенки. Однако металлические перемычки или боковые стенки должны иметь излишнюю длину, иными словами высота металлических перемычек должна быть большей, чем расстояние между двумя профилями. Эта боковая стенка может быть закреплена только сбоку так, что по меньшей мере часть боковой стенки выступает. Манипулирование и использование такого профиля может быть затруднено. Внешнее положение боковых стенок также создает трудности для облицовки боковых стенок. С оптической точки зрения составной профиль такого вида также плохо подходит для использования в рамах стеновых элементов, дверей и окон.

Одной задачей настоящего изобретения поэтому является устранение недостатков предшествующего уровня техники, в частности, путем разработки устройства и способа типа, сформулированного во введении, в частности устройства, которое может быть выполнено простым образом и изготовление которого требует настолько мало рабочих этапов, насколько возможно. Профиль предназначен, с одной стороны, для обеспечения как низкой теплопроводности, так и насколько возможно хорошей теплоизоляции, и, с другой стороны, для демонстрации высокой статической и динамической стабильности. Профиль предназначен для использования в качестве основного профиля для профилей и составных профилей для рам стеновых элементов, окон или дверей в различных областях применения.

В соответствии с изобретением эта задача достигается путем создания профиля согласно признакам отличительной части независимых пунктов формулы изобретения.

Профиль, по существу, содержит три элемента: верхнюю часть, нижнюю часть и соединяющие их боковые стенки. Верхняя и нижняя стороны соответственно включают торцевые стенки. Эти элементы выполнены из металлических материалов, преимущественно стали, имеющих сравнительно высокую теплопроводность. Для уменьшения теплопроводности через профиль, от верхней части к нижней части, боковые стенки выполнены с наклонно проходящими перемычками. За счет наклонного расположения перемычек они выполнены длинными по сравнению с расстоянием между верхней и нижней частью.

Следовательно, теплопередача через боковые стенки, обусловленная теплопроводностью через перегородки, уменьшается, а теплоизоляция рамы возрастает. Чем больше наклон и более длинная конфигурация перегородок, тем, в основном, будет более высокая теплоизоляция. Боковые стенки сварены с верхней и/или нижней частью. Высота боковых стенок здесь является меньшей или равной расстоянию между торцевыми стенками верхней части и нижней части. Профиль, имеющий хорошую теплоизоляцию и хорошие статические свойства, таким образом, может быть изготовлен дешевым и простым способом. Такой профиль также отличается тем, что он может быть использован для противопожарной защиты или даже для защиты от взлома.

Особенно предпочтительно, верхняя часть и/или нижняя часть имеют по меньшей мере один отгиб, проходящий параллельно боковой стенке, для образования контактной поверхности с боковой стенкой. В области контактной поверхности верхняя часть и/или нижняя часть затем сваривается с боковыми стенками. Такое выполнение делает сварку существенно более легкой. Поскольку отгиб расположен параллельно боковой стенке и плоско опирается на боковую стенку, боковые стенки могут быть легче соединены верхней частью и нижней частью способами лазерной сварки. Стоимость изготовления профиля может быть существенно уменьшена. Этот вариант выполнения хорошо подходит для рационального, автоматического, серийного изготовления профиля.

Предпочтительно боковые стенки расположены на внутренней стороне. Верхняя часть, нижняя часть и соединяющие их боковые стенки образуют камеру. На внутренней стороне в данном контексте означает, что боковые стенки расположены на стороне, обращенной к камере. Это имеет, главным образом, то преимущество, что профиль не имеет выступающих частей относительно боковой стенки. Поскольку по меньшей мере часть боковой стенки является «скрытой», такой профиль удовлетворяет взыскательным эстетическим требованиям. Кроме того, боковой элемент, например пластмассовая полоса или огнезащитная полоса, может быть более просто закреплен на боковой стенке, поскольку боковая стенка расположена внутри профиля, например боковые элементы могут быть закреплены к боковым стенкам вровень с отгибами.

Предпочтительно, если боковые стенки имеют простирающиеся параллельно направляющие пазы. Направляющий паз может при этом служить в качестве упора для второго или смежного профиля. Однако два взаимно параллельно-проходящих направляющих паза также могут быть использованы для приема боковых элементов, например пластмассовых полос или огнезащитных полос.

Изобретение может быть реализовано особенно простым способом, если по меньшей мере одна боковая стенка имеет соответственно расположенные сбоку, предпочтительно U-образные, держатели для приема бокового элемента. Держатели данного типа могут быть легко изготовлены, например, отгибом боковой стенки на обе стороны так, что U-образный держатель соответственно образуется на сторонах, обращенных к верхней части и к нижней части профиля. Приемное приспособление для бокового элемента может быть таким образом изготовлено дешевым и простым способом. Перемычка может иметь желобок, проходящий в продольном направлении перемычки. В основном, желобок выполнен в виде направленного внутрь углубления. Здесь имеется то преимущество, что профиль отвечает строгим статическим требованиям.

Перемычки могут быть преимущественно выполнены в качестве одного или более рядов, имеющих приблизительно V-образную форму расположений. Ряд имеющих приблизительно V-образную форму расположений достигается, например, тем, что в боковых стенках выполнены отверстия в виде альтернативно расположенных взаимно в шахматном порядке треугольников или трапеций. Множество рядов, имеющих приблизительно V-образную форму расположений, образуют крестообразную или X-образную схему расположения. Перемычки, однако, не обязательно должны быть выполнены только из отверстий в боковых стенках. Так, вполне возможно приварить перемычки отдельно к верхней части и к нижней части соответственно. По существу, приблизительно V-образная форма расположения перемычек имеет то преимущество, что профиль имеет хорошие теплоизолирующие и статические свойства. Дополнительным преимуществом является то, что возможна значительная экономия в весе.

К боковым стенкам могут быть прикреплены облицовки. Такая облицовка имеет преимущество, заключающееся в том, что боковая стенка может быть покрыта дешевым и простым способом. Облицовки могут также иметь различные цвета.

Если нижняя часть и верхняя часть имеют отгибы, то преимуществом является, если на отгибах, в их концевой области, расположены направленные внутрь торцевые стороны. В этом случае боковые стенки профиля сварены с верхней частью и нижней частью в области торцевых сторон. Торцевые стороны предпочтительно снабжены упором для боковой стенки, который определяет конец верхней части и нижней части соответственно. Преимущественно прямоугольные или приблизительно прямоугольные отгибы, в основном, приложены к обеим сторонам и проходят параллельно боковым стенкам. Важно то, что за счет направленных внутрь торцевых сторон в профиле создается выемка, в которую могут быть посажены элементы, такие как огнезащитные полосы или покрывающие полосы. Таким образом профиль, в основном, не имеет выступающих частей. Упоры торцевых сторон верхней части и нижней части, которые расположены соответственно противоположно один другому и предпочтительно проходят параллельно отгибам, образуют опорные поверхности для соответствующей боковой стенки. Кроме того, в камере профиля, соответственно в верхней части и/или в нижней части, в области, определенной торцевыми сторонами, могли бы быть легко помещены теплоизоляционные пластины или, в частности, также огнезащитные пластины.

Угол между торцевой стороной и отгибом верхней части или нижней части находится между 5° и 170°, предпочтительно между 5° и 135°, особенно предпочтительно между 20° и 90°. За счет предпочтительного варианта осуществления и особенно за счет особенно предпочтительного варианта осуществления - 90° или около, создается выигрышная выемка для приема боковых частей, таких как покрывающие полосы или огнезащитные полосы.

Особенно преимущественно направленная внутрь торцевая сторона и упор образуют паз для приема боковых элементов. Если верхняя и нижняя части выполнены из пластины, паз, например, может быть выполнен особенно просто кромкозагибочными способами. Паз образует приблизительно U-образный держатель для боковых элементов, при этом ширина и глубина паза зависят от соответствующей цели использования профиля. Поскольку используются металлические пластины для верхней и нижней части, то они могут быть изготовлены простым образом посредством кромкозагибочного способа или способа роликового профилирования.

Особенно преимущественно боковые стенки сварены с торцевыми сторонами отгибов. Сваривание может быть таким образом осуществлено относительно просто снаружи.

Альтернативно, боковые стенки могут быть сварены с предпочтительно короткими параллельными упорами торцевых сторон. Упоры образуют опорные поверхности для размещения боковых стенок. За счет сваривания в области плоской опорной поверхности сварочный шов остается относительно свободным от деформации. Особенно целесообразно выполнение сварочных швов в виде стежковых швов.

Предпочтительно, если верхняя часть и нижняя часть выполнены из стали, а боковые стенки - из высококачественной стали. За счет различных типов стали профиль имеет особенно хорошие теплоизолирующие свойства, поскольку высококачественная сталь проводит тепло меньше, чем обычная сталь. Профиль в случае этой стали может быть изготовлен относительно недорого.

Перемычка боковой стенки может иметь желобок, проходящий в продольном направлении перемычки. Желобок выполнен предпочтительно, как направленное внутрь углубление приблизительно полукруглого сечения. Профиль, имеющий конструкцию в виде желобка, показывает улучшенные статические свойства.

Другой объект изобретения относится к профилю для рам стеновых элементов, дверей или окон, имеющему верхнюю часть и нижнюю часть и соединяющие их боковые стенки и имеющему отверстия. На боковых стенках в области отверстий выполнены деформируемые внутрь выступы для закрепления изоляционного материала. В соответствии с технической задачей изобретения один или более выступов могут быть предусмотрены на одно отверстие. Форма выступов может быть выбрана по желанию, однако они должны быть деформируемыми внутрь относительно простым способом. С помощью выступов профиль, камеры которого содержат изоляционный материал, отмечается целесообразным закреплением изоляционного материала. Особенно относительно продольного направления профиля изоляционный материал прочно закреплен в камере, и скольжение оказывается невозможным. За счет выступов изоляционный материал, который только частично заполняет камеру профиля и расположен, в частности, по центру в области боковых стенок, также может быть прочно закреплен.

Преимущественно изоляционный материал удерживается выступами непринудительным и/или принудительным образом в камере профиля. Например, изоляционный материал в результате пластической деформации изоляционного материала может контактировать с последними. Однако также возможно, что изоляционный материал может иметь предварительно сформированные соответствующие вырезы для размещения внутри деформируемых выступов. Также возможно, чтобы выступы дополнительно имели направленные внутрь когтеобразные возвышения.

Предпочтительно выступ расположен приблизительно по центру в области основания отверстия. Основание при этом образует ту часть отверстия, которая проходит в продольном направлении профиля. Преимуществом такого расположения выступа является то, что выступы расположены в статически оптимальном месте и могут быть вдавлены рациональным и простым способом.

Изоляционный материал может быть расположен в области боковых стенок, посредством чего образуются верхняя и нижняя камеры. Изоляционный элемент является предпочтительно приблизительно перпендикулярным в сечении. В соответствии с технической задачей изобретения две камеры могут быть также заполнены изоляционным материалом, огнезащитным элементом или подобным. Приблизительно центральное расположение изоляционного материала приводит к особенно хорошим теплоизолирующим свойствам профиля.

Другой объект изобретения относится к способу изготовления профиля для рам стеновых элементов, дверей или окон, имеющего верхнюю часть, нижнюю часть и соединяющие их боковые стенки, при этом боковые стенки имеют перемычки для улучшения теплоизолирующих свойств профиля и выступы для закрепления изоляционного материала. Для закрепления изоляционного материала, который расположен в камере профиля, выступы вдавлены внутрь. Это может быть реализовано валковым, роликовым и/или прессующим способами. Деформируемые внутрь выступы выполнены в области отверстий боковых стенок, образованных перемычками. Описанный способ закрепления изоляционного материала может быть также применен для профилей, которые не имеют перемычек или отверстий.

Предпочтительно выступы вдавлены в изоляционный материал или вдавлены внутрь таким образом, что вследствие пластической деформации изоляционного материала они принудительно контактируют с изоляционным материалом. Разумеется, возможно, что - вместо изоляционного материала - другие материалы или элементы, например огнезащитные элементы, будут закреплены в профиле согласно данному способу.

Другой объект изобретения относится к способу изготовления профиля для рам стеновых элементов, дверей или окон, имеющего верхнюю часть, нижнюю часть и соединяющие их боковые стенки, причем боковые стенки имеют перемычки. С помощью способа штамповки или резки, в особенности способа лазерной резки, в боковых стенках выполняют отверстия. Если профиль должен иметь выступы, они предпочтительно штампуются или вырезаются из боковых стенок с одинаковым рабочим шагом. Затем боковые стенки сваривают с верхней частью и нижней частью.

Преимущественно верхняя и нижняя части выполнены из пластины. Кромкозагибочным способом или способом роликового профилирования пластины могут быть легко деформированы таким образом, что обе стороны образовывали приблизительно прямоугольные отгибы и расположенные за ними направленные внутрь торцевые стороны с упором.

Дальнейшие отдельные признаки и преимущества изобретения поясняются в следующем описании иллюстративного варианта осуществления и на чертежах, на которых изображено:

фиг.1 - вид в перспективе профиля по изобретению,

фиг.2a - сечение профиля,

фиг.2b - вид сверху боковой стенки, которая полностью соединена с нижней частью, перед тем как сформована в L-образный профиль для использования профиля согласно фиг.2a,

фиг.3 - сечение другого иллюстративного варианта осуществления профиля,

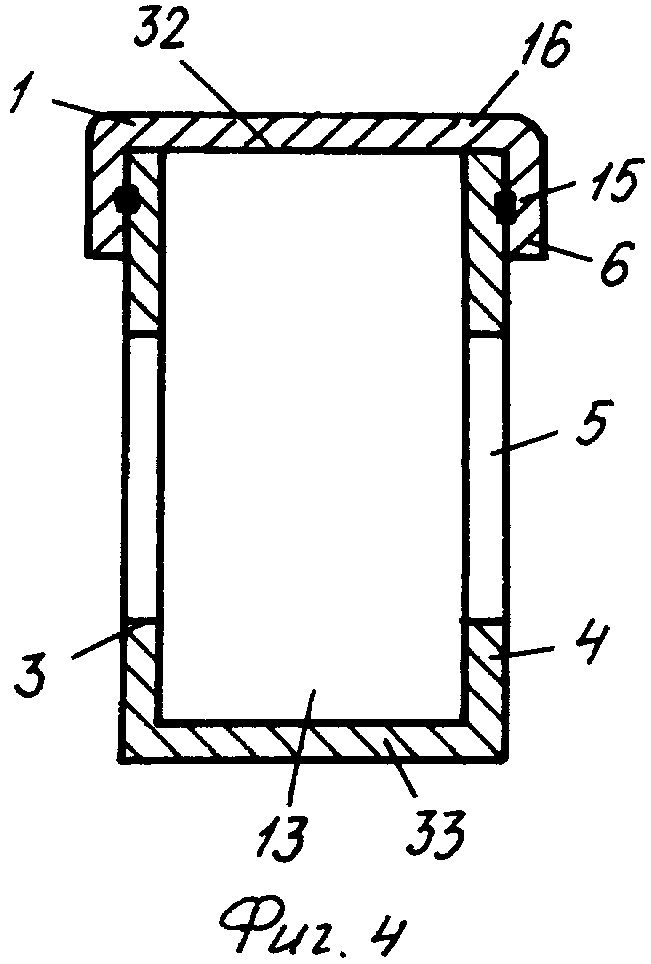

фиг.4 - сечение другого иллюстративного варианта осуществления профиля,

фиг.5 - сечение пятого иллюстративного варианта осуществления профиля,

фиг.6 - сечение шестого иллюстративного варианта осуществления профиля,

фиг.7 - сечение профиля согласно седьмому иллюстративному варианту осуществления,

фиг.8a - вид боковой стенки профиля,

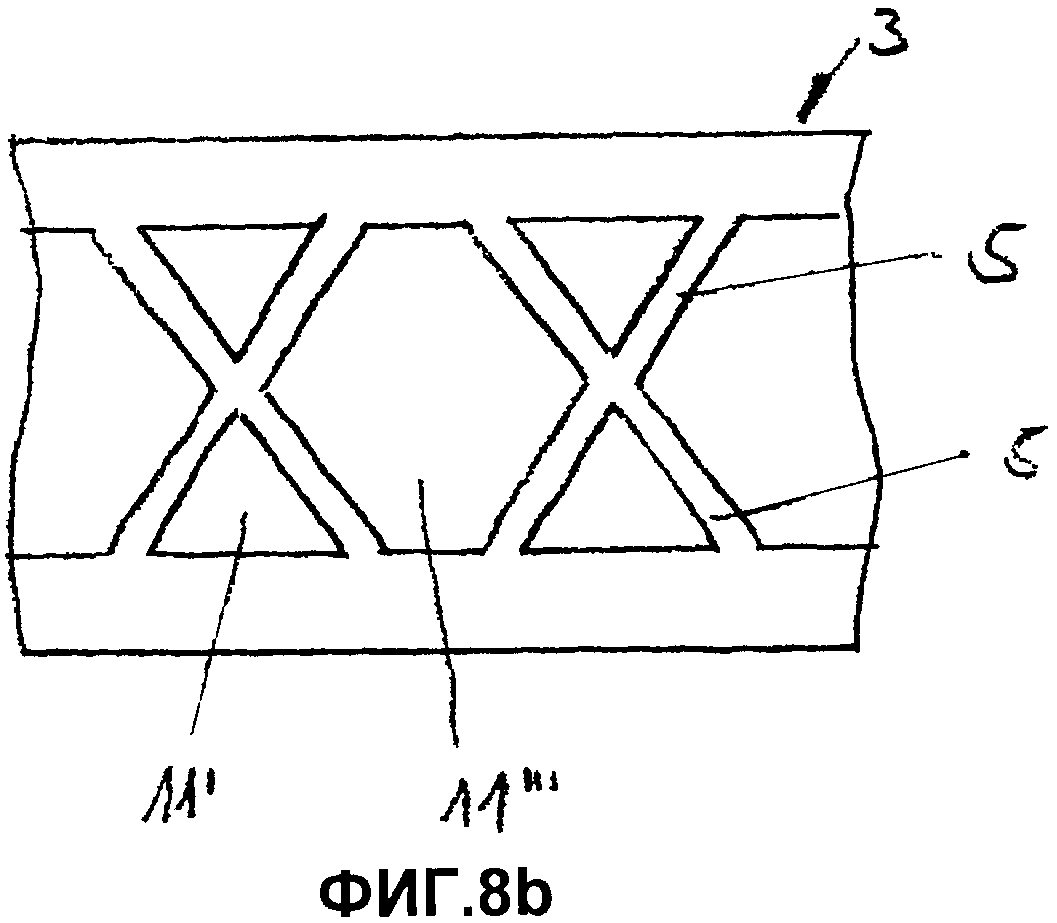

фиг.8b - вид боковой стенки другого профиля,

фиг.9 - сечение профиля согласно другому иллюстративному варианту осуществления,

фиг.10 - часть детали сечения альтернативного профиля,

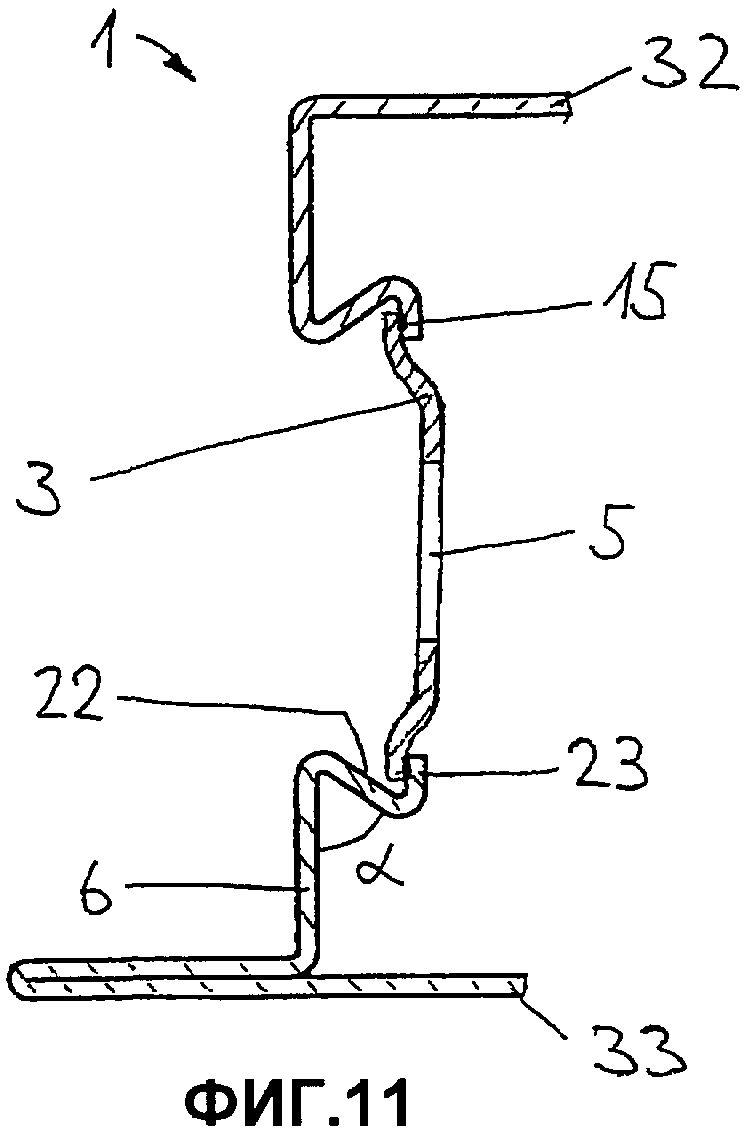

фиг.11 - часть детали сечения другого профиля,

фиг.12 - сечение профиля согласно другому иллюстративному варианту осуществления,

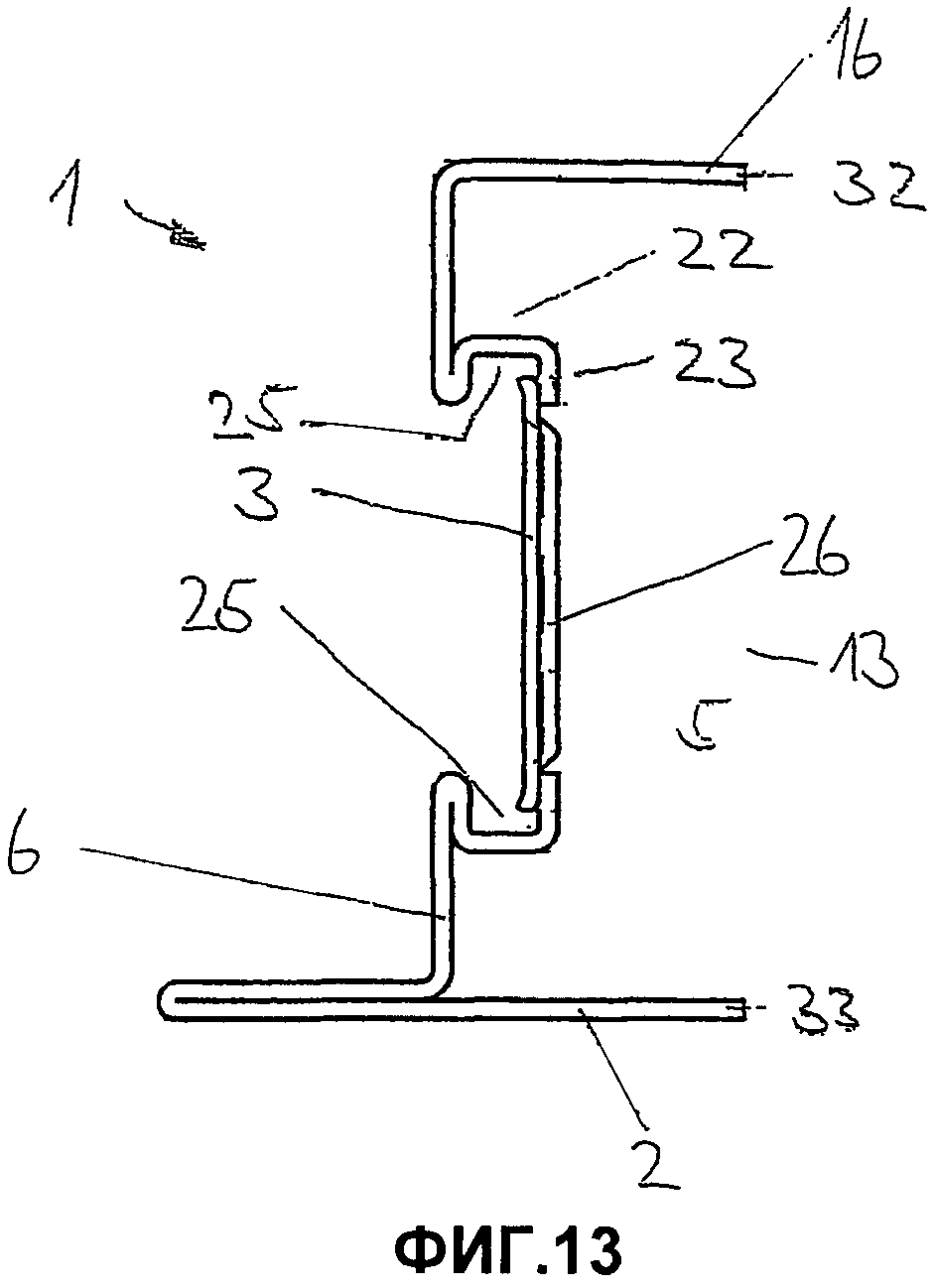

фиг.13 - часть детали из сечения другого профиля,

фиг.14 - часть детали из сечения другого профиля,

фиг.15 - сечение профиля согласно иллюстративному варианту осуществления из фиг.13,

фиг.16 - вид сверху боковой стенки с выступами,

фиг.17 - подробный вид сечения профиля с выступом, запрессованным вовнутрь.

Как изображено на фиг.1, профиль, обозначенный в целом 1, по существу, содержит три элемента: верхнюю часть 16, нижнюю часть 2 и боковые элементы 5. Элементы выполнены из металлических материалов, например стали, легированной стали или алюминия. На фиг.1 показан профиль прямоугольного сечения. Соответствующие элементы выполнены, как плоские профили. Разумеется форма сечения и геометрия профиля 1 могут быть выполнены более сложными. Отдельные элементы, а именно верхняя часть 16, нижняя часть 2 и боковые стенки 5, необязательно должны быть плоской конфигурации, но могут быть выполнены, например, даже U-образной формы или T-образной формы. Как показано на фиг.1, профиль имеет удлиненную форму. Боковые стенки 5 и верхняя часть 16 и нижняя часть 2 соответственно расположены параллельно одна другой. Боковые стенки 5, представленные на фиг.1, служат в качестве распорок для помещения на определенном расстоянии параллельно-проходящих верхней части 16 и нижней части 2. Камера 13, образованная верхней частью 16, нижней частью 2 и боковыми стенками, может служить для размещения изоляционного и огнезащитного материала.

Боковые стенки 5 соответственно соединены сваркой с верхней частью 16 и с нижней частью 2. Сварной шов 15 здесь проходит в продольном направлении. Вместо непрерывного шва также возможны прерывистые швы (стежковые швы).

На фиг.2 показан профиль, в котором верхняя часть 16 за одно целое соединена с боковой стенкой 3, а нижняя часть 2 - с боковой стенкой 4 и соответственно имеют L-образную форму сечения. Оба эти L-образных профиля соединены вместе и сварены вместе, посредством чего образуется прямоугольный профиль. На фиг.2b показан вид сверху плоского профиля, содержащего нижнюю часть 2 и боковую стенку 4, которая предусмотрена для использования с профилем 1 согласно фиг.2a. Этот профиль является здесь сформованным, свальцованным или с загнутыми кромками, относительно контурной линии 14, в L-образный профиль согласно фиг.2a.

Сварной шов 15 расположен в области углов профиля 1. Для профиля 1, который подвергается воздействию высоких статических нагрузок, должны быть предусмотрены, например, V-образный шов или I-образный шов. Для этого необходимо, чтобы верхняя часть 16 или нижняя часть 2 обладали, например, дополнительным отгибом, посредством чего верхняя часть 16 и нижняя часть 2 должны бы быть вровень в области выполнения шва.

На фиг.2b также показаны проходящие наклонно перемычки 5, которые созданы выполнением отверстий 11 в боковой стенке 4. Перемычки 5 при этом наклонены под углом 45° относительно продольной оси профиля. Конечно, возможны другие углы наклона, например углы наклона между, предпочтительно, 30° и 90°. Конечно, перемычки 5 могут быть также расположены перпендикулярно продольной оси. Как правило, перемычки 5 и отверстия 11 расположены по центру в боковой стенке 4. Расстояние a перемычек в данном случае может варьироваться в соответствии с требуемой теплоизоляцией или требованием статики для профиля рам для дверей, окон или стеновых элементов. Длина перемычек 5 зависит от расстояния a перемычек и от угла наклона перемычек. Перемычка 5, которая таким образом выполнена наклонно, в силу ее длины относительно расстояния a перемычки, уменьшает прохождение тепла вследствие теплопроводности. Если, например, теплопроводность должна быть небольшой, то, в частности, выбирается расстояние a перемычки (относительно расстояния между верхней частью 16 и нижней частью 2), а если профиль 1 должен выдерживать высокие статические и, возможно, динамические нагрузки, то выбирается меньшее расстояние перемычки. Как показано на фиг.2b, отверстия 11 имеют форму трапеции. Отверстия 11 вырезаются, например, способом лазерной резки.

На фиг.3 показан приблизительно U-образный профиль, включающий две боковые стенки 3 и 4 и нижнюю часть 2. Верхняя часть 16 сварена с U-образным профилем, с боковыми стенками 3 и 4. Сварной шов 15 при этом выполнен, как угловой сварной шов.

На фиг.4 показан профиль, альтернативный фиг.3. При этом в отличие от фиг.3 верхняя часть 16 отогнута, в результате чего верхняя часть 16 также выполнена U-образной формы. Тем самым верхняя часть 16 может быть соединена с боковыми стенками 3 и 4 роликовыми или односторонними сварными швами.

На фиг.5 показан другой профиль 1. Верхняя часть 16 и нижняя часть 2 в данном случае соответственно выступают относительно боковых стенок 3 и 4 так, что сварной шов 15 представляет собой соответственно угловые сварные швы. Боковые стенки 3 и 4 служат распорками (очевидно, что высота h является равной расстоянию A между верхней частью 16 и нижней частью 2) для верхней части 16 и нижней части 2. Они соответственно выполнены с двумя параллельно-проходящими направляющими пазами 10, между которыми расположен боковой элемент 9. Направляющие пазы 10 служат, в частности, также для прижима боковых элементов 9 к боковым стенкам 3 и/или 4. Такой боковой элемент 9 может включать, например, огнезащитный элемент, например огнезащитную полосу, пластмассовую покрывающую полосу для покрытия перемычек 5 и отверстий 11, или уплотнитель. Согласно отдельной задаче могут быть использованы верхние части 16 или нижние части 2, например, различной толщины, что, между прочим, обнаруживает большое число областей приложения для профиля 1.

Другие иллюстративные варианты осуществления профилей согласно изобретению показаны на фиг.6 и 7. На этих фигурах показаны боковые стенки 3 и 4, высота h которых меньше, чем расстояние A между верхней частью и нижней частью 2.

Верхняя часть 16 и нижняя часть 2 соответственно имеют загибы 6, которые проходят параллельно боковым стенкам 3 и 4 и на которые соответственно плоско опираются боковые стенки 3 и 4. Предпочтительно боковые стенки 3 и 4 подогнаны к внутренней стороне, как показано на фиг.6 и 7. В результате опорного контакта образуется плоская поверхность 7, позволяющая легко приварить боковые стенки 3, 4 к верхней части 16 и нижней части 2 соответственно. Сваривание может быть реализовано, например, способом лазерной сварки. Разумеется также возможно, чтобы боковые стенки 3 и 4 были подогнаны к внешней стороне. Однако подгонка к внутренней стороне боковых стенок 3 и 4 делает возможным, например, подогнать боковые элементы 9 к боковым стенкам 3 или 5, между верхней частью 16 и нижней частью 2, таким образом, что они расположены приблизительно заподлицо относительно верхней и нижней частей 16 и 2. Разумеется толщина может варьироваться согласно технической задаче использования бокового элемента 9. Возможные боковые элементы - например, огнезащитные полосы, уплотнители или арматура для окон или дверей. Как представлено на фиг.6, боковая стенка может также иметь дополнительную облицовку 12, подогнанную к ней. Закрепление здесь реализовано, например, склеиванием. Нижняя часть 2 дополнительно имеет боковую часть 17, например, в виде лапки, в особенности сжатой носовой части, которая образована, например, изгибанием и/или складыванием пластины. Эта боковая часть 17 может быть использована для составной рамы для дверей или окон в качестве упорного элемента относительно смежных профилей, например рамы окна (не показана).

Как показано на фиг.7, боковые стенки 3 и 4 имеют держатели 8. Они имеют U-образную конфигурацию и служат, в частности, для приема бокового элемента 9. За счет пластины упомянутый боковой элемент выполнен, например, с помощью способа изгибания так, что на обеих сторонах пластины образуются U-образные опоры 8. При этом предпочтительно боковой элемент 9 расположен на пластине перед изгибанием, посредством чего после изгибания пластина принудительно закрепляется в U-образных опорах. Боковые стенки 3 и 4, которые таким образом образованы, затем свариваются в области отгиба 6 верхней части 16 и нижней части 2. Боковой элемент 9 согласно фиг.7 по центру имеет T-образный выступ 18. Выступ 18 служит, в частности, для принудительного приема арматуры или уплотнителей.

На фиг.8a и 8b показаны варианты выполнения перемычек 5, 5'. Так, на фигуре 8a показано, например, что перемычки 5 и 5' расположены в виде множества рядов в V-образной форме. Соответственно, перемычки 5 и 5' пересекаются, посредством чего образуется X-образный рисунок перемычек. Очевидно, что отверстия 11' и 11'' сформированы, как треугольники и ромбы. На фиг.8b далее показано гексагональное отверстие 11'''.

На фиг.9 показан профиль 1, в котором боковые стенки 3 и 4 расположены так, что они смещены внутрь. Выемка, которая таким образом образуется, является особенно хорошо подходящей для размещения боковых частей, таких как, например, покрывные полосы, огнезащитные полосы и уплотнители. Для этого соответственно продолжения от отгибов 6 верхней и нижней частей 16 и 2 направлены внутрь торцевых сторон, приблизительно в форме отклонений. Торцевая сторона 22 имеет в качестве завершения упор 23, который проходит параллельно отгибу 6 и таким образом также параллелен боковым стенкам 3 и 4. Упоры 23 торцевых сторон 22 образуют опорные поверхности для боковых стенок 3 и 4. Как показано на фиг.9, наклонная торцевая сторона 22 отклонена таким образом, что угол α между торцевой стороной 22 и отгибом 6 измеряется около 60°. Для угла α предпочтителен интервал 20-80°. В соответствии с технической задачей изобретения возможны также другие варианты осуществления торцевой стороны 22. Угол α является, однако, большим чем 5° и меньшим, чем около 170°. На фиг.10 торцевая сторона 22 простирается под прямым углом (α=90°) от отгибов. Упор 23 выполнен сравнительно коротким. Боковые стенки 3 и 4 сварены в области торцевой стороны 22 с верхней частью 16 и нижней частью 2. В настоящем иллюстративном варианте осуществления боковые стенки 3 и 4 сварены посредством углового сварного шва 15 непосредственно с участками наклонной торцевой стороны 22. Вместо показанного на фиг.9, на которой направленные внутрь торцевые стороны 22 расположены на обеих сторонах, профиль 1 может также иметь торцевую сторону 22 и выемку только на одной стороне. Другая, противолежащая сторона может быть сформирована, например, как показано на фиг.6 и 7.

На фиг.11 показан вариант профиля 1, имеющего торцевые стороны 22. Боковая стенка 3 отклонена наискось или глубоко вдавлена, посредством чего образуется увеличенная выемка. Как показано на фиг.11 (а также на фиг.9 или 10), боковые стенки расположены на наружной стороне. Разумеется, расположение на внутренней стороне боковых стенок также возможно. Боковые стенки могут быть, например, соединены сваркой с участками 23 роликовыми сварными швами или односторонними сварными швами 15. Также возможно (не представлено), чтобы боковые стенки 3 и 4 были сформированы таким образом, что боковые стенки сварены соединением встык соответствующим образом с концами параллельных участков 23 отклонения 21.

Профиль 1 в огнезащитном варианте показан на фиг.12. Торцевые стороны 22 огранивают области, в которые могут быть легко вставлены огнезащитные элементы 24. Разумеется камера 13 профиля 1 могла бы быть также полностью заполнена огнезащитными материалами. Огнезащитные элементы 24 или огнезащитные материалы состоят, например, из энергопоглощающих материалов, таких как квасцы, стекловата или гипс. Для профилей 1, предназначенных исключительно для теплоизоляции, упомянутые огнезащитные элементы могут быть заменены соответствующими теплоизоляционными материалами. В выемках, образованных торцевыми сторонами 22, расположены боковые элементы 9. Боковые элементы 9 могут быть выполнены, как огнезащитные полосы, из материала, который раздувается под действием тепла. Боковой элемент 9 плоско опирается на боковые стенки 3 или 4 и предпочтительно закреплен клеем. Возможны другие типы закрепления, например, посредством винтов. В результате особого формирования отклонений 21 дополнительно также возможно (особенно при заданном предпочтительном угле α между 20° и 90°), чтобы боковые элементы 9 были соединены с профилем 1 зажимными или защелкивающими средствами.

На фиг.13 и 14 показан профиль 1, в котором направленные внутрь торцевые стороны 22 и упор 23 образуют паз 25, который принимает боковую стенку. За счет паза 25 также может быть создано пространство, в котором боковые элементы, например покрывные элементы для боковых стенок или огнезащитные полосы, могут быть легко расположены. Поскольку используются металлические пластины для верхней и нижней частей, приблизительно U-образные пазы 25 из боковых стенок 3 и 4 могут быть легко изготовлены посредством кромкозагибочного способа или способа роликового профилирования. Для изготовления профиля 1 предварительно отформованные верхняя и нижняя части 16 и 2 отстоят одна от другой в заданном положении. Боковые стенки 3 и 4 вводятся сбоку через верхний и нижний пазы 25 и затем свариваются на месте. Далее на фиг.13 и 14 показано, что перемычка 5 боковой стенки 3 имеет направленный внутрь желобок 26.

На фиг.13 отгибы 6 верхней и нижней частей 16 и 2 являются приблизительно равными по высоте, при этом боковые стенки расположены приблизительно центрально относительно профиля 1. На фиг.14 боковая стенка 3 расположена на одной стороне. В сравнении с профилем согласно фиг.13 в профиле 1 согласно фиг.14 боковая стенка 3 является удлиненной, а отгиб 6' нижнего профиля соответственно укороченным. В результате перемычки являются удлиненными, и профиль 1 обладает более высокой теплоизолирующей способностью. Разумеется, верхняя часть 16 или также обе части могут быть соответственно укороченными.

На фиг.15 показан профиль 1, в котором изоляционный элемент 28 прямоугольного сечения установлен по центру в области боковых стенок 3 и 4. Изоляционный материал 28 предпочтительно закреплен выступами (для этого см. фиг.16 и 17 ниже). В результате центрального расположения изоляционного материала 28 образуются верхняя и нижняя камеры 30 и 31. Абсолютно возможным является то, что в полостях камер 30 и/или 31 может быть помещен изоляционный или огнезащитный материал. Кабели также могут проводиться через эти камеры.

На фиг.16 показан вид сбоку стенки (3 или 4), проходящие наклонно перемычки 5 расположены V-образно, посредством чего образуются приблизительно треугольные отверстия. Перемычки 5 дополнительно имеют желобок, который проходит в продольном направлении перемычки. Желобки 26 выполнены предпочтительно штамповкой, вальцовкой или другими способами. Приблизительно по центру относительно отверстия 11 на основании 29 расположен выступ 27. Выступ 27 за одно целое соединен с боковой стенкой и предпочтительно изготовлен штамповкой или способом лазерной резки. Таким образом возможно изготовить даже относительно сложные формы выступа. Видно, что выступ 27 имеет сужение 34 в направлении основания 29, таким образом выступ 27 может быть деформирован внутрь более легко и с меньшим усилием. Разумеется, другие формы также возможны, например выступ 27 может быть прямоугольной, треугольной или трапециевидной конфигурации. На фиг.17 показан выступ 27 во вдавленном или деформированном состоянии. Очевидно, что выступ 27 здесь контактирует с изоляционным материалом 28 (направление вдавливания обозначено стрелкой). Это гарантирует, что изоляционный материал, особенно в аксиальном или в продольном направлении профиля 1, имеет надежную фиксацию.

Реферат

Изобретение относится к области строительства, в частности к профилю для рам стеновых элементов, дверей или окон, содержащему верхнюю часть, нижнюю часть и скрепляющие их боковые стенки. Технический результат заключается в обеспечении как низкой теплопроводности, так и насколько возможно хорошей теплоизоляции, высокой статической и динамической стабильности. Боковые стенки профиля имеют перемычки, продолжающиеся под углом и значительно уменьшающие теплопередачу вследствие теплопроводности. Боковые стенки выполнены таким образом, что высота (h) боковых стенок выполнена меньшей или равной расстоянию (А) между передними стенками верхней части и нижней части. Боковые стенки, кроме того, сварены с верхней частью или нижней частью. 3 н. и 17 з.п. ф-лы, 17 ил.

Формула

Приоритет по пунктам:

Комментарии