Катализатор аддитивной вулканизации винилсодержащих полидиметилсилоксановых каучуков и способ его получения - RU2748330C2

Код документа: RU2748330C2

Чертежи

Описание

Изобретение относится к способу получения платиносодержащего катализатора, и катализатору, полученным данным способом, которые могут быть применены в промышленном производстве силиконовых резин и компаундов.

На дату подачи заявки в мире существует проблема получения катализаторов для аддитивной вулканизации полидиметилсилоксановых каучуков с заданным параметром времени вулканизации при комнатной температуре, стабильности к реакции разложения под действием кислорода воздуха и облучения прямыми солнечными лучами, высоким значением степени сшивки (характеризуется числом C-Si - связей, образованных путем реакции между Si-CH=CH2 и Si-H группами модифицированных полидиметилсилоксановых полимеров, приходящихся на общий количество многомерных звеньев в полимерах), отсутствием процесса образования коллоидной платины (платиновой черни) в ходе вулканизации.

Далее заявителем приведен анализ уровня техники в исследуемой области.

Из исследованного заявителем уровня техники выявлены катализаторы, основанные на комплексах платины (0) и полученные с использованием триорганофосфинов и органофосфитов по патенту US 4256616 (1981), Int. C1 C08K 5/00. Platinum complexes for silicone compositions (Платиновые комплексы для силиконовых композиций) / Masayuki Hatanaka, Shigeru Nagashima. -№ US 05/962,869; Date of patent 17.03.1981; PCT filed 22.11.1978. -7 c. Сущностью являются платиновые комплексы для силиконовых композиций, которые ингибируются при комнатной температуре и быстро отверждаются при повышенных температурах. Известное техническое решение в отношении способа получения заключается в одновременном выполнении смешивания трех компонентов (а), (b) и (с) в соответствии с описанными ниже характеристиками (требованиями) (описание способа взято заявителем из текста описания):

- (а) 100 частей по массе винилсодержащего полидиорганосилоксана, имеющего вязкость от 500 до 300000000 сП при 25°С, где, кроме винильных органогрупп, могут быть галогенированные и алкильные группы;

-(b) сополимер полидиметилсилоксана и полиметилсилоксана, имеющий вязкость в диапазоне от 5 до 5000 сП при 25°С, где органические заместители в диметилсилоксановых звеньях выбирают из одновалентных углеводородных радикалов, и галогенированных одновалентных радикалов;

- (с) от 0,0001 до 0,2 частей по массе комплекса платины с триоргно-фосфорными лигандами с нулевой степенью окисления, имеющего формулу (R1R2R3P)P4t, где R являются одинаковыми или различными группами, выбранными из класса, состоящих из одновалентных углеводородов или алкокси-групп, и от 0,1 до 20 частей по массе соли двухвалентного олова в виде карбоксилатов или галогенидов.

Таким образом, указанная резиновая смесь, содержащая известный платиновый(е) катализатор(ы) общей формулы [(R)3P]4Pt, где R представляют одинаковые или разные группы, выбранные из класса, состоящего из одновалентных углеводородных радикалов и их смеси, а также от 0,1 до 20 частей по массе соли двухвалентного олова, выбранного из группы, состоящей из галогенидов и карбоксилатов олова платина-фосфорного комплекса.

При этом следует обратить внимание на то, что в известном техническом решении используется добавление платиновых катализаторов в концентрации от 10 до 200 частей, приходящихся на миллион частей резиновой смеси, состоящих (катализаторов) из приведенных выше компонентов (а), (b) и (с).

То есть, в известном техническом решении в качестве катализаторов вулканизации используются комплексы [(CH3)3P]4Pt, [(C4H9)3P]4Pt, [(C6H5)3P]4Pt, [(CH3O)3Р]4Pt, [(C6H5O)3P]4Pt, [(C4H9O)3P]4Pt, [(p-ClC6H4O)3P]4Pt, [(C2H5)2(C6H5)P]4Pt, (C6H5)3P[(p-ClC6H4O)3P]3Pt, [(C2H5O)2(C6H5O)Р]4Н.

Недостатком известного технического решения в отношении способа, по мнению заявителя, является низкая технологичность и высокая трудоемкость процесса получения катализатора, что отрицательно сказывается на стоимости получаемой резины (т.е. на дороговизне технологии, приводящей к высокой стоимости конечного продукта - силиконовых компундах).

Недостатком изобретения является то, что используемые катализаторы невозможно применить для силиконовых компаундов холодной вулканизации из-за времени вулканизации больше 12 часов во всех примерах.

Таким образом, заявленное техническое решение по сравнению с аналогом является более технологичным, менее затратным, при одновременном повышении его (заявленного катализатора) эффективности при использовании по назначению - для получения промышленных силиконовых компаундов.

Из исследованного заявителем уровня техники выявлено изобретение по патенту US 3516946 (1970), Int. C1 C08K 5/56, B01J 31/22. Platinum catalyst composition for hydrosilation reactions (Платиновая каталитическая композиция для реакций гидросиликации). Сущностью является платиновый катализатор общей формулы PtCl3(олефин), где олефин представляет собой молекулу линейного альфа-олефина с числом атомов углерода от 2 до 5, либо циклический органополисилокеан с числом атомов кремния от 3 до 5. Циклическими силоксанами могут быть 1,3,5-тривинил, 1,3,5-триметилциклотрисилоксан, 1,3,5,7-тетравинил, 1,3,5,7-тетраметилциклотетрасилоксан. Известные комплексы получают при нагревании тетрахлороплатината натрия (II) с вышеуказанными олефинами при 50°С.

Таким образом, в известном техническом решении описаны комплексы платины с 1,3,5,7-тетравинил-1,3,5,7-тетраметилтетрасилоксаном. В типичном примере к 4.5 частям (C2H4)2PtCl2 прибавляют 295.5 частей 1,3,5,7-тетравинил-1,3,5,7-тетраметилтетрасилоксана с последующим нагреванием.

Недостатком известного технического решения в отношении способа получения является необходимость добавления избытка 1,3,5,7-тетравинил-1,3,5,7-тетраметилтетрасилоксана, что является нежелательным фактором, так как избыток 1,3,5,7-тетравинил-1,3,5,7-тетраметилтетрасилоксана понижает прочность резин и снижает электрическое сопротивление, то есть приводит к снижению качественный показателей целевого продукта - силиконовых резин.

Недостатком известного технического решения в отношении катализатора является низкая стабильность катализатора при хранении, связанна с образованием коллоидной платины при воздействии солнечных лучей а также разбавлении раствора. Образование коллоидной платины приводит к дезактивации катализатора, что приводит к невозможности протекания процесса вулканизации и потемнению силиконовых компаундов, связанная с тем, что коллоидная платина имеет черную окраску.

Наиболее близким по назначению и по технической сущности в отношении заявленных способа и катализатора, выбранным заявителем в качестве прототипа, является изобретение по патенту US US6030919 от 16.02.2000 г. - «Способ получения катализатора реакции гидросилилирования и катализатор, полученный этим способом», принадлежащей американской компании General Electric. Сущность способа получения платиносодержащего катализатора заключается в том, что выполняют смешивание гексахлороплатиновой кислоты, алкенилполисилоксана и циклоалкенилполисилоксана при температурах от 25 до 90°С, проводят обработку основанием в виде гидрокарбоната натрия для удаления химически связанного галогена, выполняют разделение смеси и фильтрование осадка хлорида натрия и извлечение этанольного раствора.

Таким образом, известный способ по прототипу основан на использовании катализаторов в форме комплексов платины с винилсилоксанами, в котором атомы исходного хлора удалены совместно с осадком - в виде твердого осадка хлорида натрия. В прототипе катализатор получают при взаимодействии платиносодержащего реагента с алкенилсилоксаном, имеющим общую формулу:

Получаемые комплексы платины(0) имеют формулу:, где R представлен такими радикалами, как метил, этил, пропил, бутил, пентил, гексил, ок-тил, винил, аллил, изо-бутенил а также циклоалкил или арил. При приготовлении смеси соотношение количества алкенильных групп и количества атомов платины более 1, т.е. в составе катализатора наблюдается избыток алкенильных групп, которые, ингибируя процесс вулканизации каучука при нормальных условиях, обеспечивают равномерность сшивки целевой резины.

При этом, для выделения катализатора используют разделение силоксановой и этанольной части полученной смеси. Принимая потерю платины в виде полученных комплексов при удалении силоксановой части, в заявленном техническом решении используется использование лишь силоксанового раствора на стадии восстановления гексахлороплатината водорода до винилсилоксановых комплексов платины(0). Данный процесс предотвращает потерю платины.

Также в процессе синтеза катализатора возникают побочные реакции разложения целевого комплекса платины (0) при температуре в смеси выше 60°С что приводит к потере платины и ухудшает оптические и механические свойства конечных продуктов - силиконовых компаундов и композитов. В заявленном техническом решении процессы разложения катализатора в ходе стадии его синтеза отсутствуют за счет добавления к реакционной смеси фосфиновых лигандов.

Также получаемый в прототипе катализатор склонен к образованию осадка металлической платины под действием света, температур выше 60°С и аэробных условий. Также для заявленного в прототипе катализатора характерно разложение с образованием осадка коллоидной платины при разбавлении раствора. Образование металлической и коллоидной платины в катализаторе дезактивирует катализатор и делает его неспособным к катализу реакции аддитивной вулканизации винилсодержащих полидиметилсилоксановых каучуков. В заявленном техническом решении формула катализатора предотвращает данные процессы за счет прочной связи между центральным атомом платины и диалкилбиарилфосфиновым лигандом, добавляемым к винилсилоксаному раствору комплекса платины в мольном соотношении платина : лиганд = 1:1.

Также полученный полученный по прототипу катализатор имеет слишком короткий период жизни в силиконовых компаундах, варьирующийся от 1 до 10 минут, что ограничивает масштабируемое применение, так как смесь получаемая при смешивании части компаунда содержащего платиновый катализатор и вторую часть, содержащую сшивающий компонент в виде силиконового полимера с Si-H группами будет претерпевать преждевременную вулканизацию в таре для хранения и дозирования. В итоге, подобные нежелательные процессы приводят к увеличению расхода силиконовых компаундов и увеличению вероятности возникновения бракованных изделий, из-за потери равномерного распределения степени вулканизации в вулканизате.

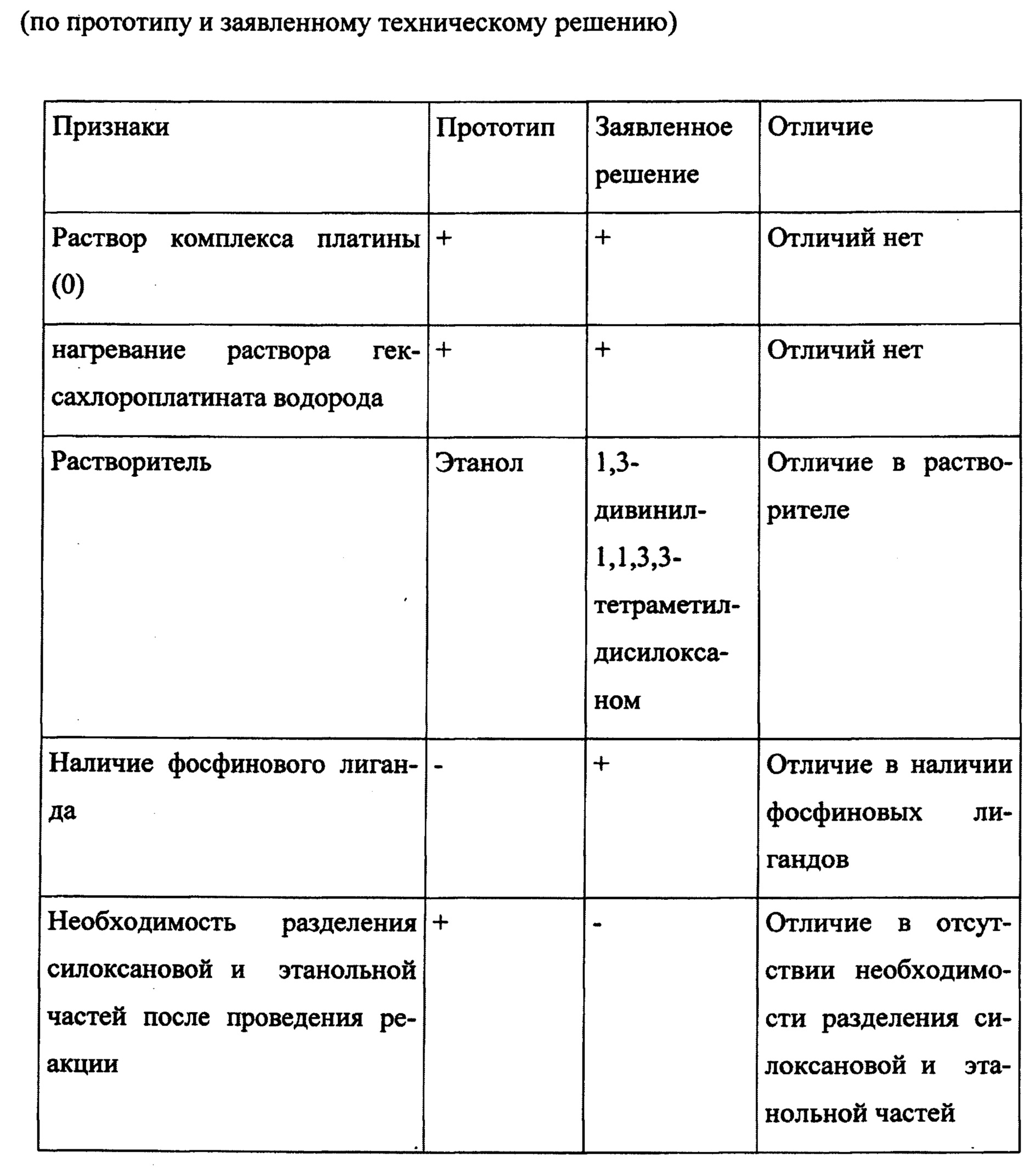

Более кратко, сущностью прототипа по способу получения катализатора аддитивной вулканизации является нагревание раствора гексахлороплатината водорода в этаноле с избытком винилсодержащего органокремниевого материала, такого как 1,1,3,3-тетраметил-1,3-дивинил-дисилоксан, что приводит к образованию комплексов платины (0) с винилсодержащими лигандами с дальнейшим разделением двух растворов на делительной воронке.

Недостатками известного изобретения по прототипу в отношении способа являются:

- Необходимость разделения этанольной части (целевого продукта) от силоксановой части раствора (последний является отходом производства) для выделения целевого катализатора (этанольной части), что приводит к потере комплексов платины в виде силоксанового раствора, т.к. целевой продукт находится в этанольной части раствора.

- Наличие побочной реакции разложения целевого комплекса и образования осадка платины в ходе синтеза, что приводит к потере платины и ухудшает оптические и механические свойства конечных продуктов - силиконовых компаундов и композитов.

Недостатками известного изобретения по прототипу в отношении катализатора являются:

- Склонность к образованию осадка металлической платины под действием света, температур выше 60°С и аэробных условий.

- Короткое время вулканизации в силиконовых смесях (от 1 до 10 минут), что приводит к преждевременной вулканизации в таре, и потерей равномерности распределения степени вулканизации в материале.

Задачей заявленного технического решения является устранение недостатков прототипа, в отношении способа и катализатора, а именно - разработка нового способа получения катализатора аддитивной вулканизации на основе комплексов платины (0) с диалкилбиарилфосфиновыми лигандами и катализатора, получаемого заявленным способом, обеспечивающего в целом:

- Срок жизни силиконовых резиновых смесей, полученных после смешения двух компонентов, для производства вулканизатов в области от 10 минут до 6 часов.

- Устойчивость катализатора к разложению под действием света и высоких температур

- Высокую активность катализатора при относительно низких концентрациях

- Предотвращение процесса образования коллоидной платины в ходе каталитического процесса

Кроме этого, заявленное техническое решение характеризуется:

- отсутствием необходимости выделения промежуточных соединений платины в чистом виде, так как все стадии синтеза протекают в растворе,

что приводит к снижению стоимости катализатора, и, вследствие этого, себестоимости конечных силиконовых резин.

- Повышением технологичности получения катализатора, при одновременном повышении эффективности процесса аддитивной вулканизации.

- Оптимальный срок жизни силиконовых резиновых смесей, полученный при смешении компонента, содержащего катализатор, и компонента, содержащего сшивающий компонент (сополимер диметилсилоксана и метилгидросилоксана, и терминированный триметилсилильными группами)

Растворимостью полученных комплексов в органических растворителях и полидиметилсилоксановых полимерах.

- Возможностью выделения комплекса платины (0) в виде твердого вещества, и хранения в чистом виде, что позволяет изготавливать растворы катализатора в любой момент не только в толуоле, но и в ксилоле и тетра-метилциклотетрасилоксане, что расширяет область полимерных составов и способно избавить силиконовые компаунды от нежелательного запаха толуола.

Задача решается и технический результат достигается:

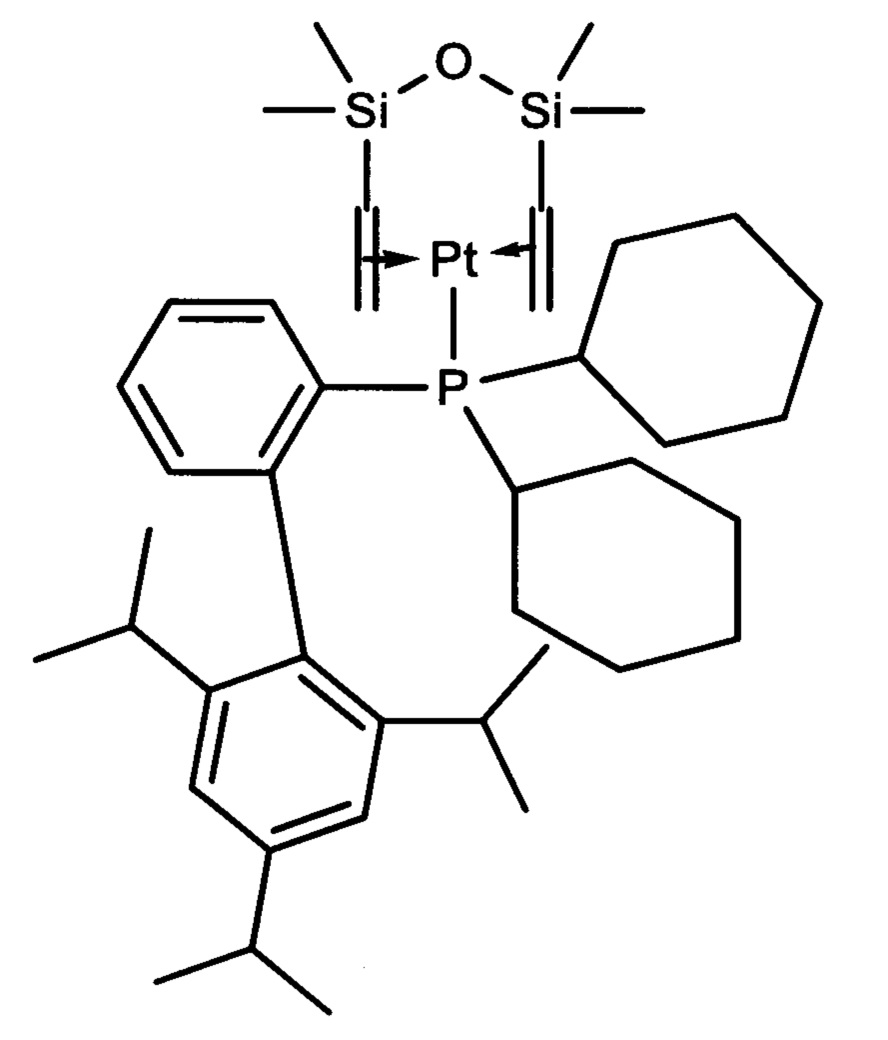

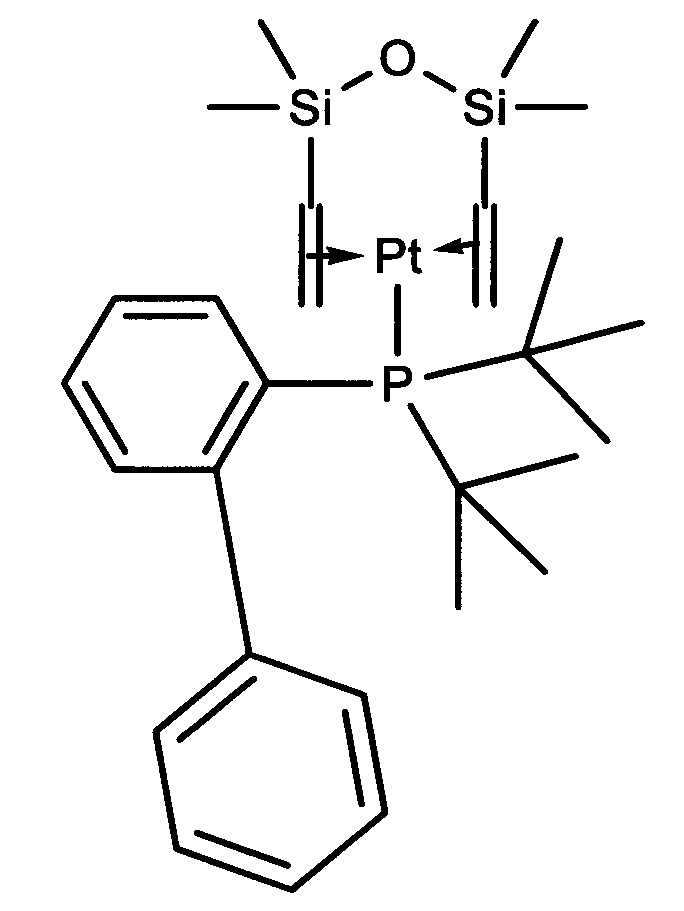

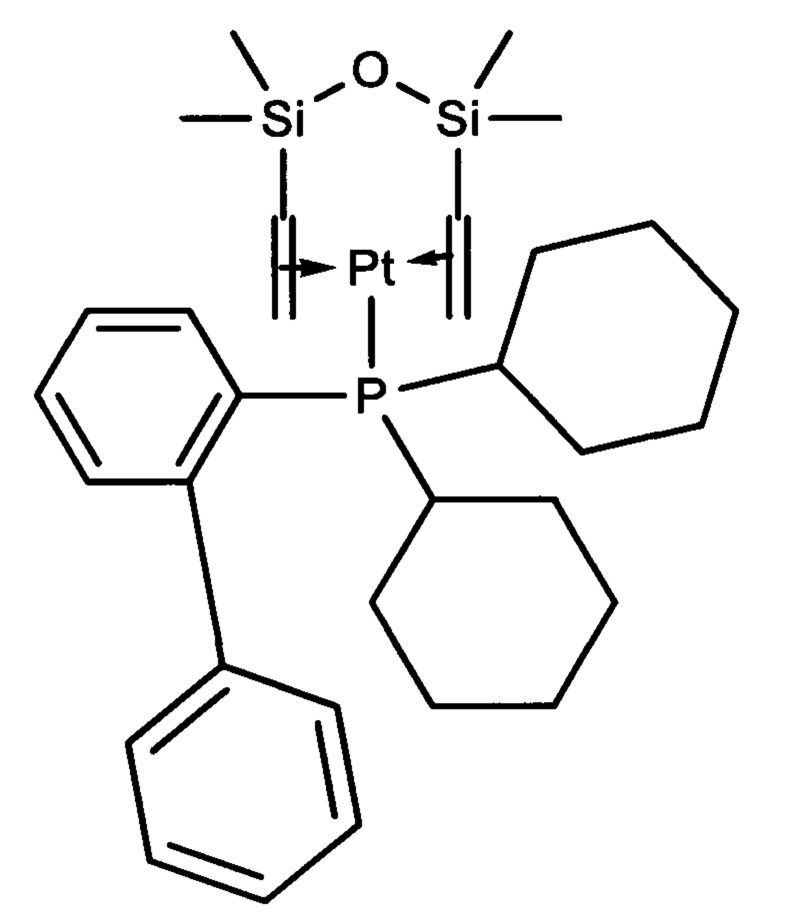

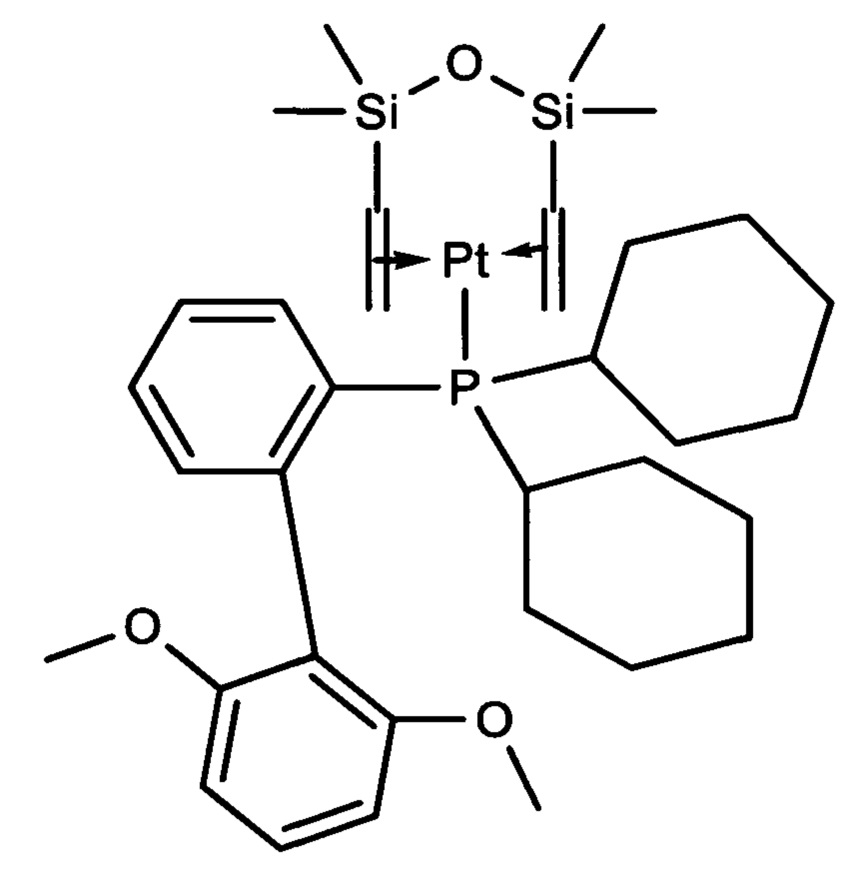

1. Способом получения катализатора аддитивной вулканизации винилсодержащих полидиметилсилоксановых каучуков, заключающегося в том, что в качестве компонентов берут гексахлороплатинат водорода, 1,3-дивинил-1,1,3,3-тетраметилдисилоксан и гидрокарбонат натрия. Гексахлороплатинат водорода помещают в круглодонную трехгорлую колбу, оснащенную системой подачи азота, и добавляют 1,3-дивинил-1,1,3,3-тетраметилдисилоксан. После чего смесь продувают азотом, проводят трехкратный цикл вакуумирования - подачи азота и проводят нагревание при температуре 57°С при постоянном перемешивании. После добавляют гидрокарбонат натрия и нагревают при 57°С для нейтрализации полученного раствора. Смесь фильтруют на нутч-фильтре. Конечным продуктом является раствор комплека платины вида Pt2(dvtms)3 (dvtms - 1,3-дивинил-1,1,3,3-тетраметилдисилоксан). Раствор имеет темно-оранжевую окраску (катализатор 1). 1Н ЯМР: 3,50 м (6Н); 3,16 м (4Н); 2.98 м (4Н); 2,73 м (2Н), 2,62 м (2Н), 0.225 с (24Н); 0.207 с (24Н); -0.157 (12 Н). 13С {1H} ЯМР: 57,46; 56,65; 56,41; 55,87; 55,49; 55,39. ESI [М+]=381.5. Далее, в токе азота проводят смешение раствора, полученного в ходе 1 этапа синтеза с раствором фосфина в толуоле или ксилоле из ряда (R2PR', где R - циклогексил, трет-бутил-; R' - 2'-(N,N-диметиламино)бифенил, 2',4',6'-трис(изопропил)бифенил, 2',6'-ди(метокси)бифенил, о-бифенил в 12 мл толуола. Полученный раствор тщательно перемешивают и выдерживают при комнатной температуре в течение 24 ч.

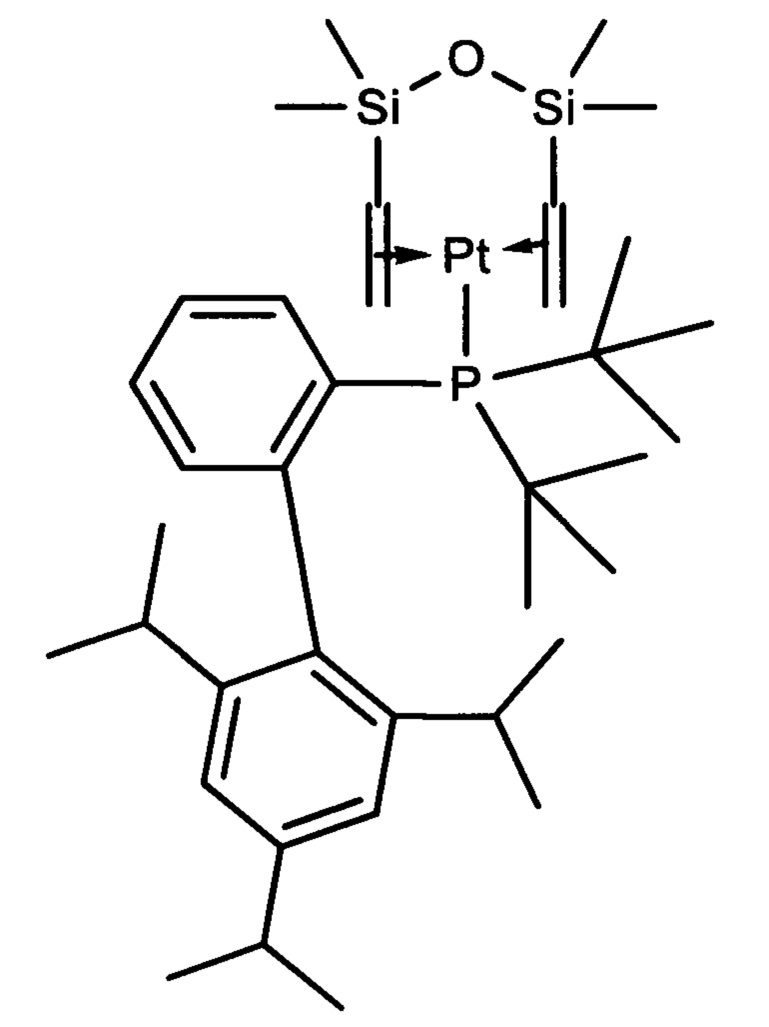

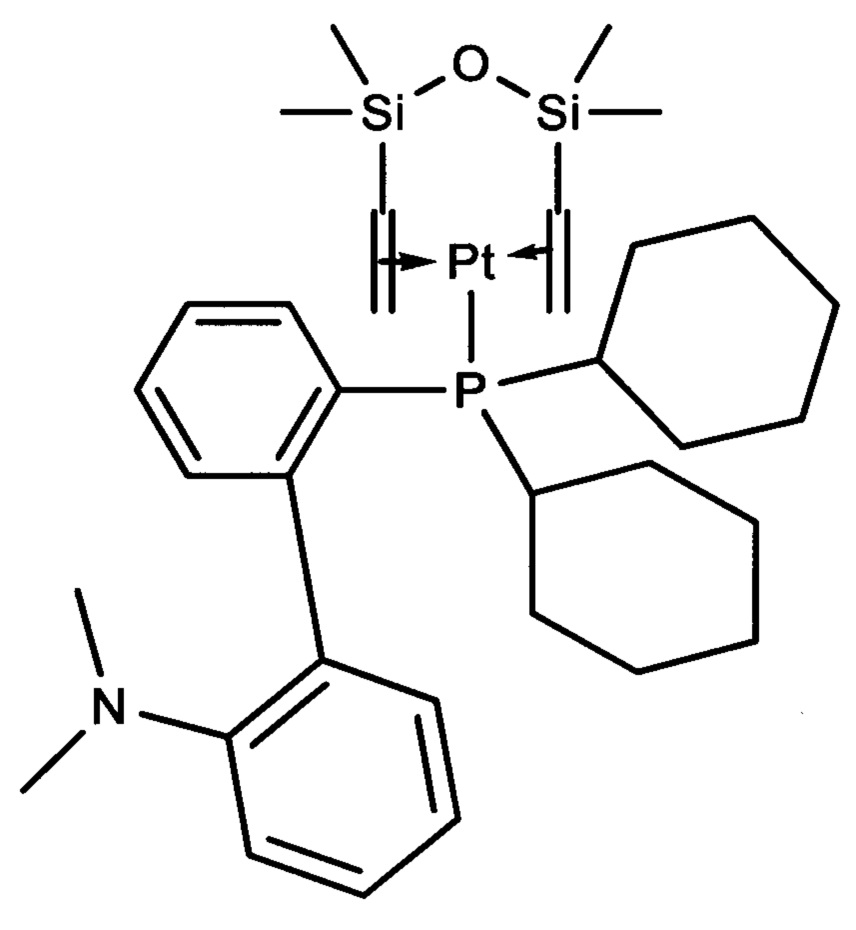

2. Катализатором для аддитивной вулканизации винилсодержащих полидиметилсилоксановых каучуков, полученным по способу по п. 1, состав которого включает комплекс платины(0) с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном и диалкилбиарилфосфином формулой [LPt(dvtms)], где L представляет собой лиганд из ряда - 2-дициклогексилфосфино-2',4',6'-триизопропилбифенил, 2-ди-трет-бутилфосфино-2',4',6'-триизопропилбифенил, 2-(ди-трет-бутилфосфино)бифенил, 2-(дициклогексилфосфино)бифенил, 2-дициклогексилфосфино-2',6'-диметоксибифенил, 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенил.

Техническим результатом является создание группы изобретений, объединенных единым изобретательским замыслом, а именно - создание нового способа получения катализатора аддитивной вулканизации винилсодержащих полидиметилсилоксановых каучков, а также собственно катализатора аддитивной вулканизации винилсодержащих полидиметилсилоксановых каучуков, обеспечивающего отсутсвие процесса образования коллоидной платины в ходе каталитического процесса, высокую активность катализатора при относительно низких концентрациях (<20 частей на миллион), оптимальный срок жизни в силиконовых резиновых смесях, устойчивость катализатора к разложению под действием света и повышенную технологичность процесса за счет использования устойчивых к окислению и легко дозируемых реагентов.

Кроме этого, обеспечивается возможность поставки высокотехнологичного продукта в страны СНГ и зарубежные страны в силу наличия патентной чистоты (отсутствие попадания под действующие патенты в третьих странах).

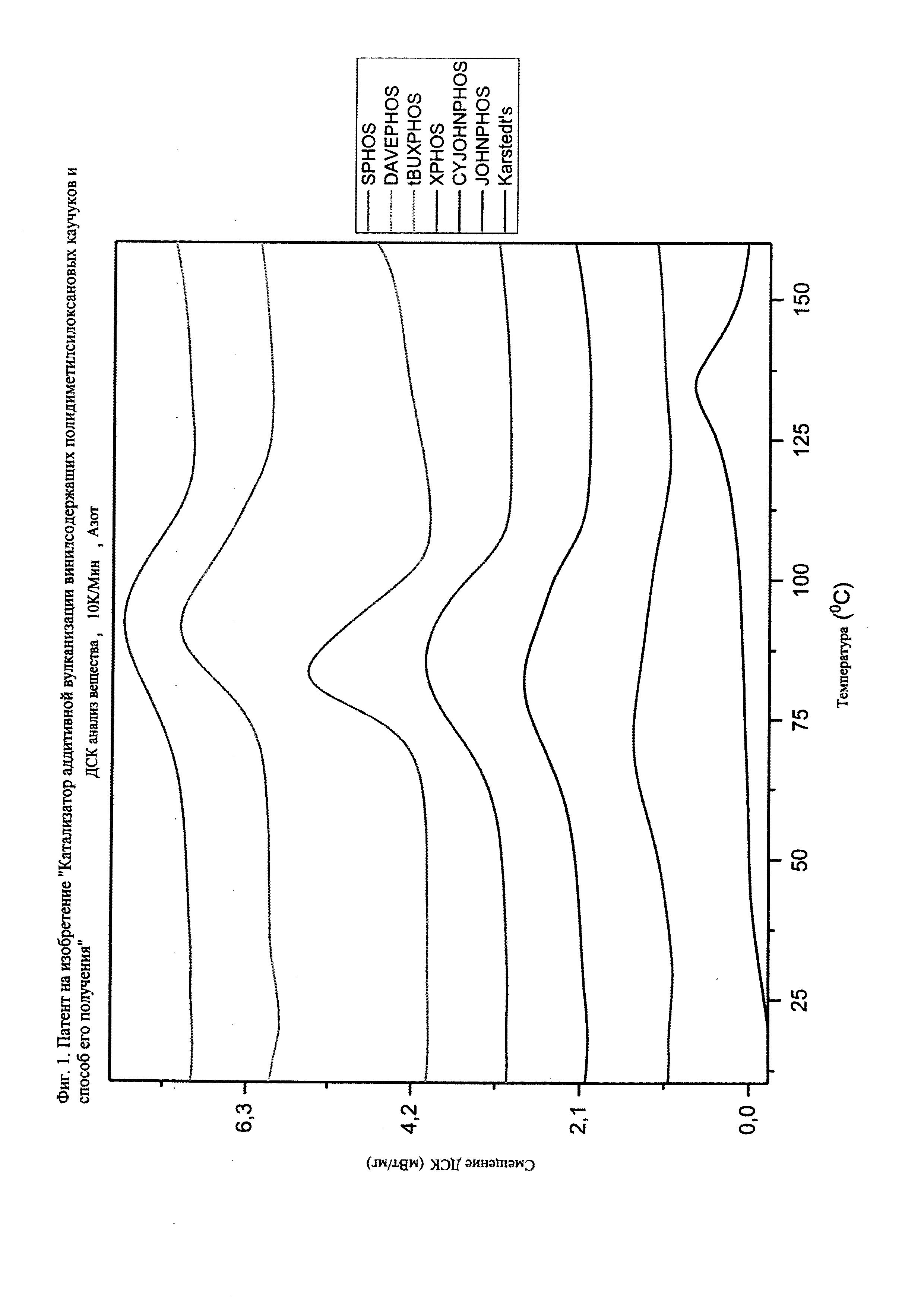

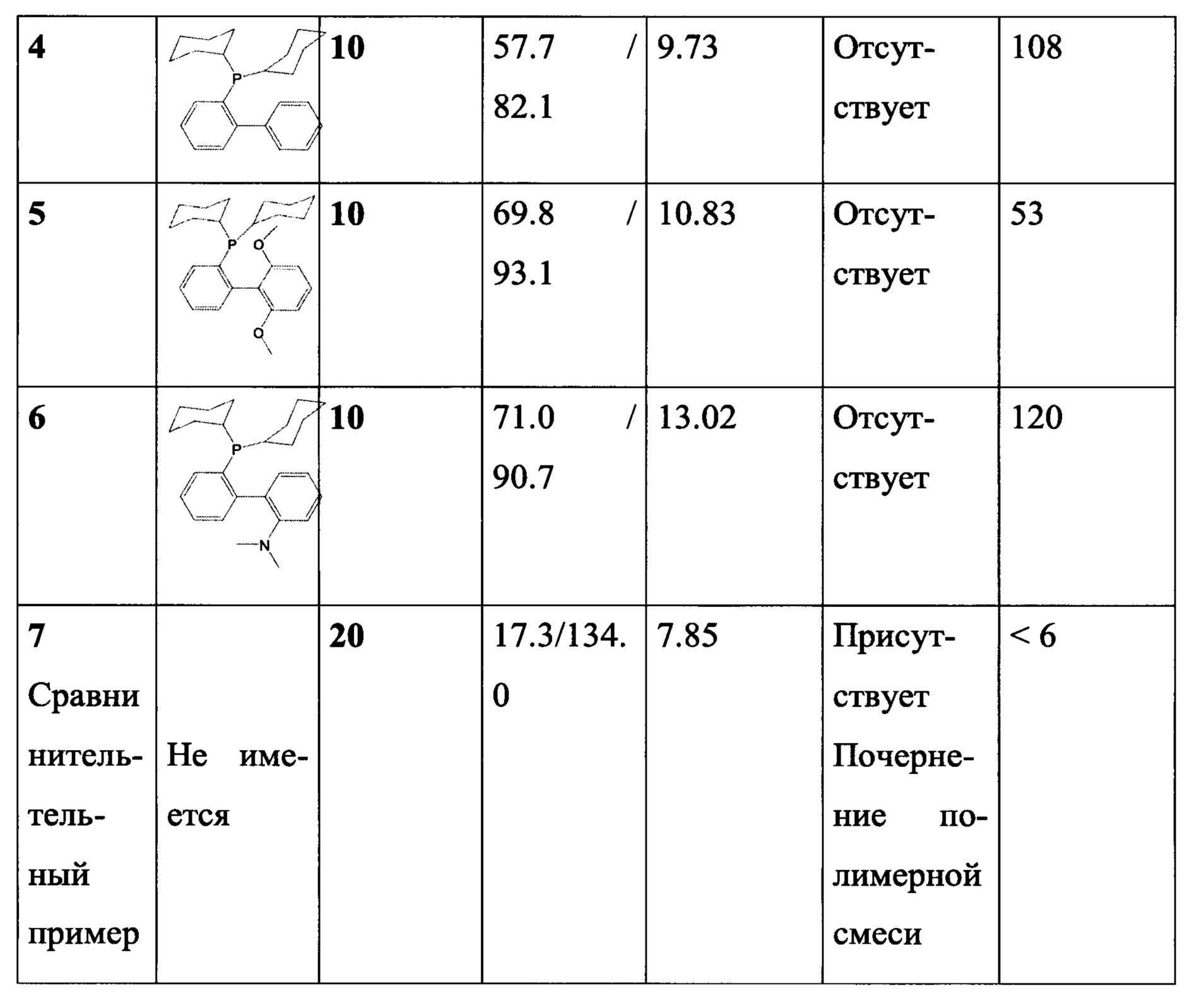

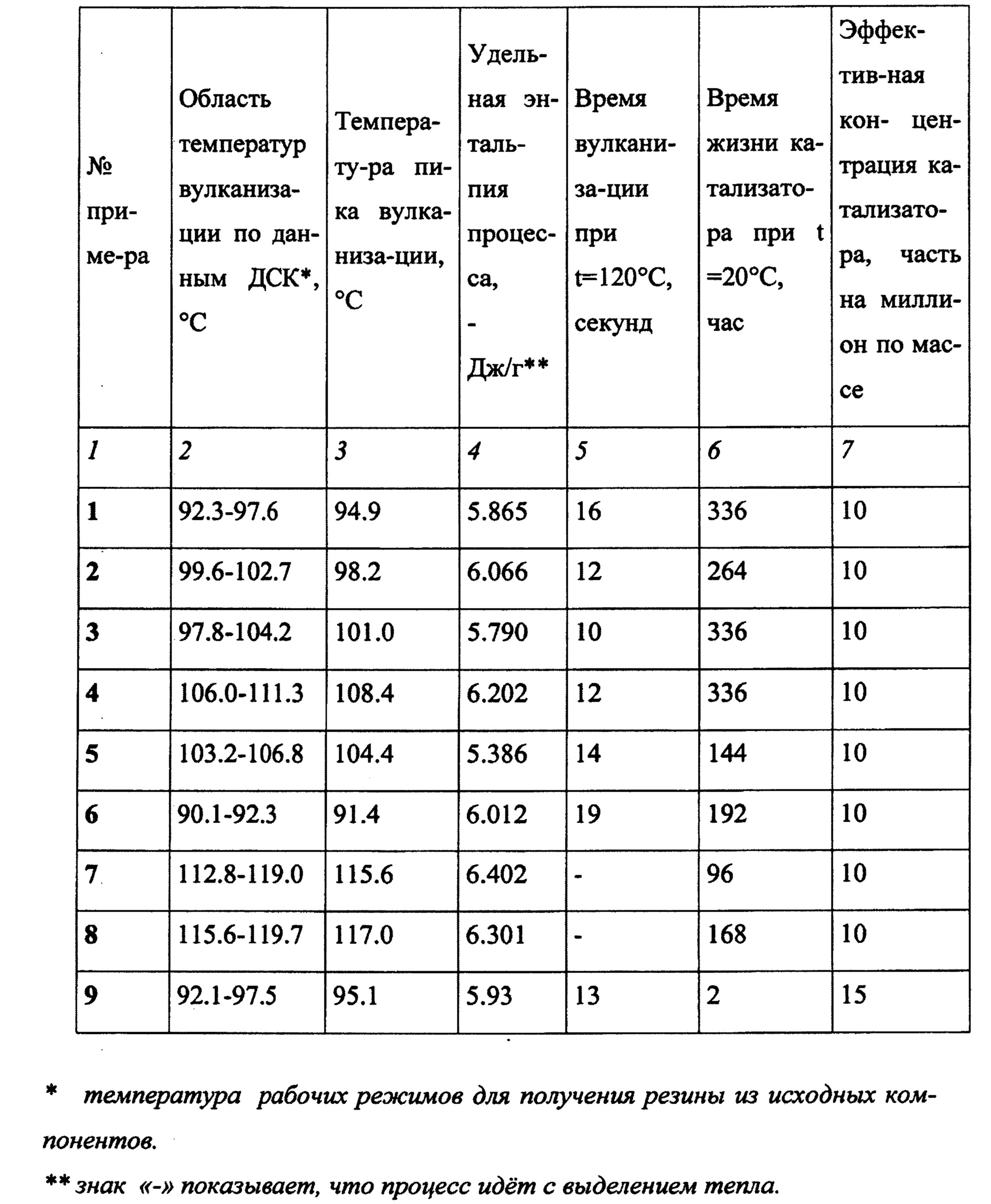

Заявленное техническое решение поясняется Фиг. 1.

На Фиг. 1 представлена кривая зависимости количества теплоты, выделяющейся в единицу времени, от температуры 1 гр образца.

Структура полученных заявленным способом катализаторов, а также полупродуктов доказана с помощью1Н,13С,31Р - ЯМР спектроскопии, а также, методами ренттеноструктурного анализа.

После выделения раствора в первой стадии способа получения катализатора, в1Н ЯМР спектре наблюдается набор сигналов: 3,64-3,40 мультиплет (3Н), 3,23-3,09 мультиплет (2Н), 3,12-3,05 мультиплет (2Н), 2,87-2,56 мультиплет (2Н), -0,57 с (3Н), -0,45 с (3Н), -0,24 с (3Н), -0,15 с (3Н), 0.20 с (3Н), 0,22 с (3Н). Полученные данные соответствуют структуре комплекса платины формулы Pt2((CH2=CH-Si)2O)3.

При прибавлении диалкилбиарилфосфинового лиганда к раствору комплекса, полученного в первой стадии в спектре31Р для каждого типа лиганда наблюдается появление характерного сигнала, состаящего из синглета с двумя сателлитами, вызванными спин-спиновым расщеплением ядер атома фосфора ядрами платины, что подтверждает образование координационной связи платина-фосфор.

В основе заявленного технического решения лежит технологический процесс, состоящий из двух стадий превращения гексахлороплатината водорода в соединения платины (0), содержащие диалкилбиарилфосфиновые ли-ганды.

Диалкилбиарилфосфиновые лиганды представляет собой соединения, содержащие атом фосфора, соединенный с двумя алкильными радикалами и одним биарильным, и способные координироваться с центральным атомом связи платина-фосфор. В заявленном техническом решении лигандами являются такие соединения, как: 2-дициклогексилфосфино-2',4',6'-триизопропилбифенил, 2-ди-трет-бутилфосфино-2',4',6'-триизопропилбифенил, 2-(ди-трет-бутилфосфино)бифенил, 2-(дициклогексилфосфино)бифенил, 2-дициклогексилфосфино-2',6'-диметоксибифенил, 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенил.

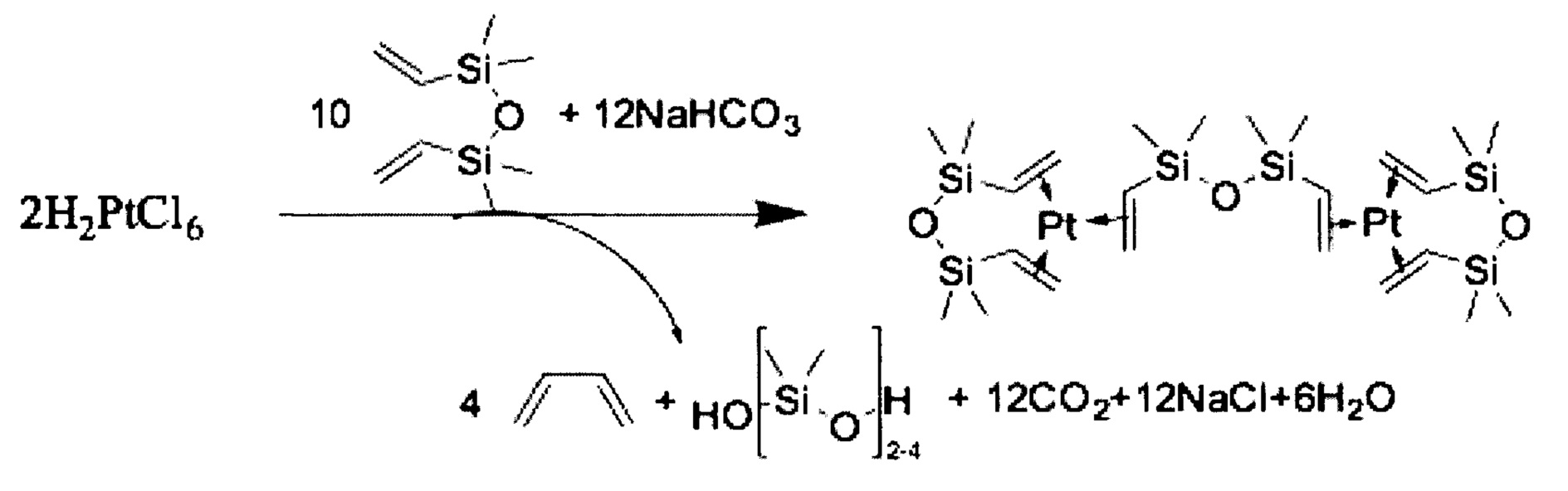

Первой стадией является конверсия гексахлороплатината водорода в винилсилоксановый комплекс платины(0) Pt2((CH2=CH-Si)2O)3 (схема 1). Реакция протекает при температуре 57°С, для нейтрализации образующегося хлороводорода в систему вводится гидрокарбонат натрия.

Схема 1. Реакциия гексахлороплатината (IV) водорода с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном и гидрокарбонатом натрия при 57°С.

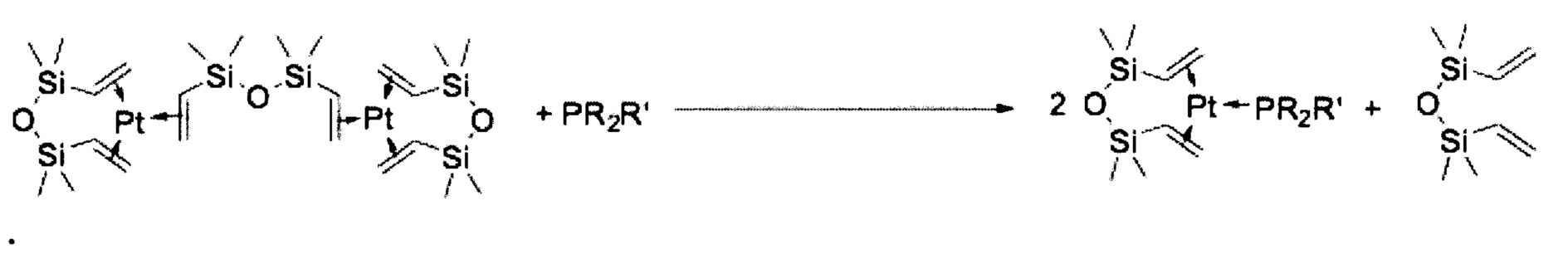

На второй стадии полученный по схеме 1 комплекс платины с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном конвертируют в комплекс формулой [LPt(dvtms)], где L представляет собой фосфиновый лиганд лиганд из ряда - 2-дициклогексилфосфино-2',4',6'-триизопропилбифенил, 2-ди-трет-бутилфосфино-2',4',6'-триизопропилбифенил, 2-(ди-трет-бутилфосфино)бифенил, 2-(дициклогексилфосфино)бифенил, 2-дициклогексилфосфино-2',6'-диметоксибифенил, 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенил (схема 2). Готовый катализатор представляет собой раствор готовой формулы в толуоле или ксилоле.

Схема 2. Реакция винилсилоксанового комплекса Pt2((CH2=CH-Si)2O)3 с фосфиновым лигандом (PR2R' - фосфин из ряда: 2-дициклогексилфосфино-2',4',6''-триизопропилбифенил, 2-ди-трет-бутилфосфино-2',4',6'-триизопропилбифенил, 2-(ди-трет-бутилфосфино)бифенил, 2-(дициклогексилфосфино)бифенил, 2-дициклогексилфосфино-2',6'-диметоксибифенил, 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенил).

Важно отметить, что для использования в силиконовых компаундах целесообразно использовать катализатор в виде раствора полученного в п. 2 комплекса в толуоле или ксилоле. Использование данных растворителей обеспечивает гомгенизацию катализатора в полидиметилсилоксанах и предотвращает расслаивание фаз, как это могло быть в случае использовать полярных растворителей, таких как: изопропанол, этанол, вода. Это позволить значительно продлить срок хранения силиконовых компаундов и обеспечит максимально равномерное распределение катализатора по массе. Массовая доля катализатора платины равна

Пример 1. Способ получения заявленного катализатора с использованием 2-ди-трет-бутилфосфино-2',4',6'-триизопропилбифенила

1. В круглодонную трехгорлую объемом 100 мл, снабженную магнитной мешалкой наливают помещают 1.0 г (1.93 ммоль) гексагидрата гексахлороплатината (IV) водорода (H2PtCl6×6H2O) и 14 мл (52.0 ммоль) 1,3-дивинил-1,1,3,3-тетраметилдисилоксана с последующим перемешиванием и нагреванием при температуре 57°C с обратным холодильником и постоянном перемешивании на магнитной мешалке. Нагревание продолжают в течение 2 часов. После чего смесь охлаждают до комнатной температуры.

2. К раствору, полученному в п. 1 в раствор помещают 0.973 г (11.6 ммоль) гидрокарбоната натрия. И продолжают нагревание с перемешиванием при 57°С в течение 1 часа.

3. Смесь, полученную в п. 2 пропускают через фильтр и промывают 0.2 мл 1,3-дивинил-1,1,3,3-тетраметилдисилоксана. Полученный раствор является целевым продуктом: содержит 2.0-2.8% мас. платины и представляет собой светло-желтую жидкость (катализатор 1).

4. 200 мкл. раствора, полученного в п. 3 переносят в виллу с завинчивающейся крышкой и приливают 500 мкл. раствора 0.137 г (0.3216 ммоль) 2-ди-трет-бутилфосфино-2',4',6'-триизопропилбифенила.

Структура полученного соединения:

ЯМР31Р (CDCl3): δ=92.28 (JP-Pt=3658 Hz), δ=91.14 (JP-Pt=3635 Hz)

Пример 2. Способ получения заявленного катализатора с использованием 2-дициклогексилфосфино-2',4',6'-триизопропилбифенила.

1. Первый этап аналогичен п. 1 из примера 1.

2. К раствору, полученному в п. 1 в раствор помещают 0.973 г (11.6 ммоль) гидрокарбоната натрия. И продолжают нагревание с перемешиванием при 57°С в течение 1 часа.

3. Смесь, полученную в п. 2 пропускают через фильтр и промывают 0.2 мл 1,3-дивинил-1,1,3,3-тетраметилдисилоксана. Полученный раствор является целевым продуктом: содержит 2.0-2.8% мас. платины и представляет собой светло-желтую жидкость (катализатор 1).

4. 200 мкл. раствора, полученного в п. 3 переносят в виллу с завинчивающейся крышкой и приливают 500 мкл. раствора 0.153 г (0.3216 ммоль) 2-дициклогексилфосфино-2',4',6'-триизопропилбифенила.

ЯМР31Р (CDCl3) δ=45.19 ppm (JP-Pt=3689 Hz), δ=44.44 (JP-Pt=3451 Hz)

Пример 3. Способ получения заявленного катализатора с использованием 2-(ди-трет-бутилфосфино)бифенила

1. Первый этап аналогичен п. 1 из примера 1.

2. К раствору, полученному в п. 1 в раствор помещают 0.973 г (11.6 ммоль) гидрокарбоната натрия. И продолжают нагревание с перемешиванием при 57°С в течение 1 часа.

3. Смесь, полученную в п. 2 пропускают через фильтр и промывают 0.2 мл 1,3-дивинил-1,1,3,3-тетраметилдисилоксана. Полученный раствор является целевым продуктом: содержит 2.0-2.8% мас. платины и представляет собой светло-желтую жидкость (катализатор 1).

4. 200 мкл. раствора, полученного в п. 3 переносят в виллу с завинчивающейся крышкой и приливают 500 мкл. раствора 0.096 г (0.3216 ммоль) 2-(ди-трет-бутилфосфино)бифенила.

ЯМР31Р (CDCl3) δ=61.88 ppm (JP-Pt=3787 Hz)

Пример 4. Способ получения заявленного катализатора с использованием 2-(дициклогексилфосфино)бифенила

1. Первый этап аналогичен п. 1 из примера 1.

2. К раствору, полученному в п. 1 в раствор помещают 0.973 г (11.6 ммоль) гидрокарбоната натрия. И продолжают нагревание с перемешиванием при 57°С в течение 1 часа.

3. Смесь, полученную в п. 2 пропускают через фильтр и промывают 0.2 мл 1,3-дивинил-1,1,3,3-тетраметилдисилоксана. Полученный раствор является целевым продуктом: содержит 2.0-2.8% мас. платины и представляет собой светло-желтую жидкость (катализатор 1).

4. 200 мкл. раствора, полученного в п. 3 переносят в виллу с завинчивающейся крышкой и приливают 500 мкл. раствора 0.113 г (0.3216 ммоль) 2-(дициклогексилфосфино)бифенила.

ЯМР31Р (CDCl3) δ=33.50 ppm (JP-Pt=3570 Hz)

Пример 5. Способ получения заявленного катализатора с использованием 2-дициклогексилфосфино-2',6'-диметоксибифенила.

1. Первый этап аналогичен п. 1 из примера 1.

2. К раствору, полученному в п. 1 в раствор помещают 0.973 г (11.6 ммоль) гидрокарбоната натрия. И продолжают нагревание с перемешиванием при 57°С в течение 1 часа.

3. Смесь, полученную в п. 2 пропускают через фильтр и промывают 0.2 мл 1,3-дивинил-1,1,3,3-тетраметилдисилокеана. Полученный раствор является целевым продуктом: содержит 2.0 - 2.8% мае. платины и представляет собой светло-желтую жидкость (катализатор 1).

4. 200 мкл. раствора, полученного в п. 3 переносят в виллу с завинчивающейся крышкой и приливают 500 мкл. раствора 0.132 г (0.3216 ммоль) 2-дициклогексилфосфино-2',6'-диметоксибифенила.

ЯМР31Р (CDCl3) δ=42.57 ppm (JP-Pt=3445 Hz)

Пример 6. Способ получения заявленного катализатора с использованием 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенила.

1. Первый этап аналогичен п. 1 из примера 1.

2. К раствору, полученному в п. 1 в раствор помещают 0.973 г (11.6 ммоль) гидрокарбоната натрия. И продолжают нагревание с перемешиванием при 57°С в течение 1 часа.

3. Смесь, полученную в п. 2 пропускают через фильтр и промывают 0.2 мл 1,3-дивинил-1,1,3,3-тетраметилдисилоксана. Полученный раствор является целевым продуктом: содержит 2.0-2.8% мас. платины и представляет собой светло-желтую жидкость (катализатор 1).

4. 200 мкл. раствора, полученного в п. 3 переносят в виллу с завинчивающейся крышкой и приливают 500 мкл. раствора 0.127 г (0.3216 ммоль) 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенила.

ЯМР31Р (CDCl3) δ=40.94 ppm (JP-Pt=3608 Hz), δ=44.51 ppm (JP-Pt=3460 Hz), δ=44.45 ppm (JP-Pt=3484 Hz)

Пример 7. Способ получения катализатора с использованием 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенила.

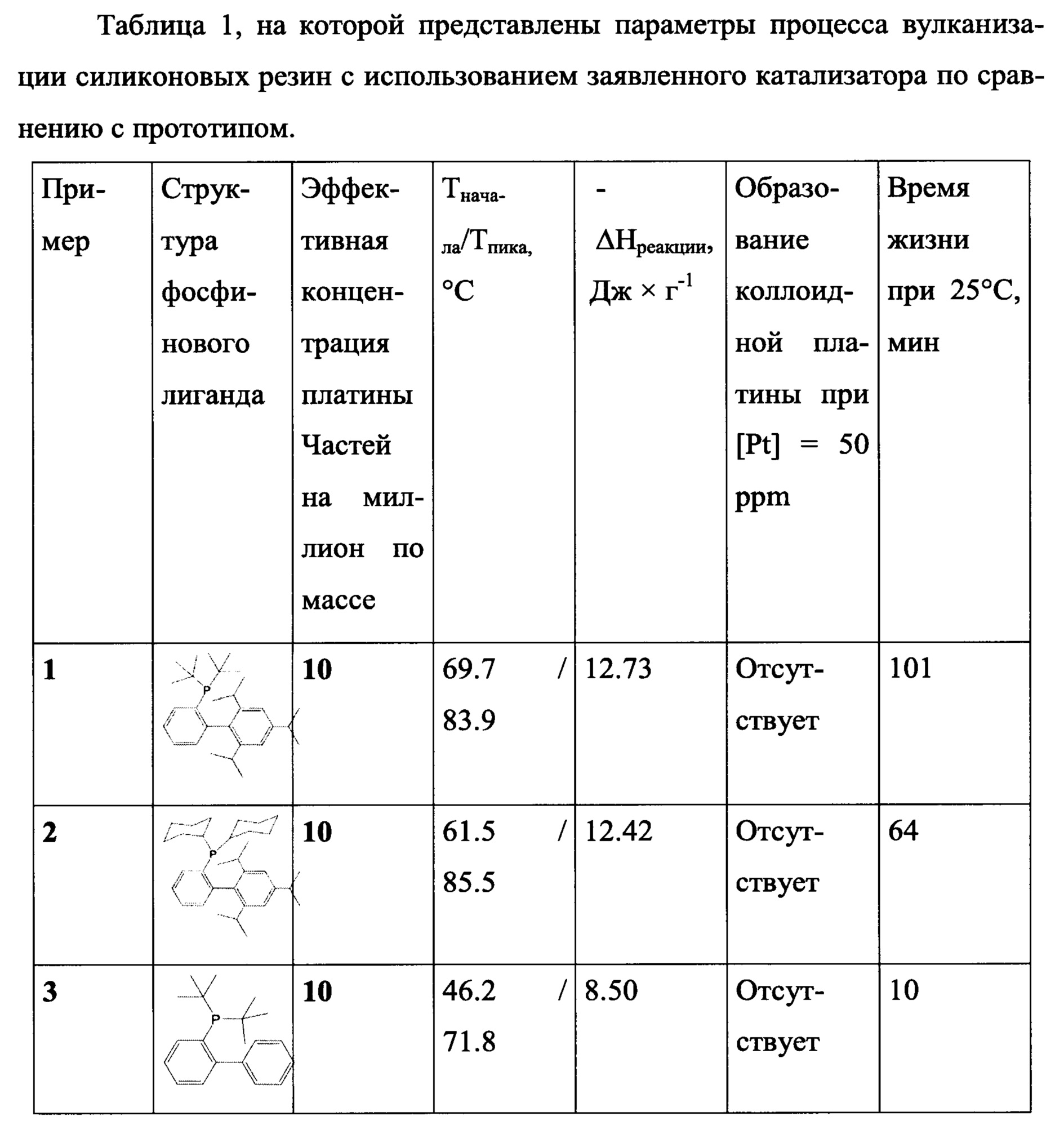

Исследование свойств заявленного катализатора при вулканизации силиконовых компаундов по сравнению с прототипом.

Испытания полученных по Примерам 1-8 катализаторов проводили путем вулканизации силиконовых резиновых смесей, получаемых при смешении винилсодержащего силиконового каучука (полидиметилсилоксана, термингированного винильными группами) и сополимера диметилсилоксана и метилгидросилоксана в присутствии наполнителей на основе гидрофобного аэросила и диоксида титана. Во всех случаях соотношение групп Si-H/Si-СН=СН2 было равно 2.1.

Для подтверждения преимущества заявленного технического решения по сравнению с прототипом, заявителем в условиях лаборатории был получен и испытан катализатор по прототипу (Пример 7).

Концентрация заявленного катализатора во всех смесях была равна 10 частям на миллион по массе смеси. В случае прототипа используемая концентрация равна 20 частям на миллион по массе смеси.

Время жизни катализатора в силиконовом компаунде измеряли как промежуток времени между смешением полимерной смеси с катализатором и потерей у системы текучести, или увеличения значения динамической вязкости в 10 раз, что приводит к усложнению процесса переработки. Образование коллоидной платины (платиновой черни) определяли визуально. При образовании осадка платины компаунд приобретает темно-коричневую окраску и теряет прозрачность.

Кривая на Фиг. 1 изображает зависимость количества теплоты, выделяющейся в единицу времени, от температуры образцов. На Фиг. 1 показано, что общая теплота, выделяющаяся в ходе реакции, равна площади пика из расчета на 1 гр. исследуемого вещества. Начало роста количества теплоты соответствует началу температуры вулканизации, максимально выделяемое количество теплоты выделяется в точке пика вулканизации, ее резкое падение соответствует конечной точке вулканизации.

Также измеряли время жизни готового катализатора по Примерам 1-8 соответственно и прототипа по Примеру 9.

Исследование свойств полученных катализаторов для вулканизации силиконовых резиновых смесей выполняют следующим образом:

К 100 массовым частям винилсодержащего каучука прибавляют 1.4 части сополимера диметилсилоксана и метилгидросилоксана со средней молекулярной массой 950 Да, далее добавляют катализатор, полученный заявленным способом, из расчета получения активной концентрации платины 10 частей на миллион частей смеси.

Полученные результаты приведены в Таблице 1

В Таблице 1 приведено семь столбцов, в первом столбце указан номер примера по порядку, в остальных шести (6) столбцах указаны контролируемые параметры заявленного катализатора, приведенного в Примерах 1-6 соответственно и прототипа по Примеру 7.

Из данных, приведенных в Таблице 1, представляется возможным сделать следующие доказательные выводы решения поставленных задач:

1. Заявителем разработан способ получения катализатора, обеспечивающий увеличенное время жизни катализатора по сравнению с прототипом (Пример 7).

Так, время жизни катализатора по заявленному способу составляет от 10 до 120 минут по сравнению с 6 минутами по прототипу (по данным, полученным по Примеру 7). По мнению заявителя, указанный результат обусловлен стабилизацией каталитически активных форм соединений платины за счет координации с фосфиновыми лигандами, что делает комплексы платины более стабильными к активации под действием Si-H функциональными группами сополимера диметилсилоксана и метилгидросилоксана.

Таким образом, время жизни катализатора, полученного заявленным способом, увеличено, в зависимости от режимов его получения, от 1.67 раз (Пример 3) до 20 раз (Пример 6) соответственно.

Способ получения катализатора аддитивной вулканизации силиконовых каучуков на основе растворов комплексов платины (0) и катализатор, полученный данным способом

Реферат

Изобретение относится к способу получения платиносодержащего катализатора, и катализаторам, полученным данным способом, которые могут быть применены в промышленном производстве силиконовых резин и компаундов. В качестве компонентов берут гексахлороплатинат водорода, 1,3-дивинил-1,1,3,3-тетраметилдисилоксан и гидрокарбонат натрия. Гексахлороплатинат водорода помещают в круглодонную трехгорлую колбу, оснащенную системой подачи азота, и добавляют 1,3-дивинил-1,1,3,3-тетраметилдисилоксан. После чего смесь продувают азотом, проводят трехкратный цикл вакуумирования - подачи азота и проводят нагревание при температуре 57°С при постоянном перемешивании. После добавляют гидрокарбонат натрия и нагревают при 57°С для нейтрализации полученного раствора. Смесь фильтруют на нутч-фильтре. Конечным продуктом является раствор комплекса платины вида Pt2(dvtms)3(dvtms - 1,3-дивинил-1,1,3,3-тетраметилдисилоксан). Далее в токе азота проводят смешение раствора, полученного в ходе 1 этапа синтеза, с раствором фосфина в толуоле или ксилоле из ряда R2PR', где R - циклогексил, трет-бутил-; R' - 2'-(N,N-диметиламино)бифенил, 2',4',6'-трис(изопропил)бифенил, 2',6'-ди(метокси)бифенил,о-бифенил в 12 мл толуола. Полученный раствор перемешивают и выдерживают при комнатной температуре в течение 24 ч. Катализатор, полученный вышеописанным способом, включает комплекс платины (0) с 1,3-дивинил-1,1,3,3-тетраметилдисилоксаном и диалкилбиарилфосфином формулой [LPt(dvtms)], где L представляет собой лиганд из ряда - 2-дициклогексилфосфино-2',4',6'-триизопропилбифенил, 2-ди-трет-бутилфосфино-2',4',6'-триизопропилбифенил, 2-(ди-трет-бутилфосфино)бифенил, 2-(дициклогексилфосфино)бифенил, 2-дициклогексилфосфино-2',6'-диметоксибифенил, 2-дициклогексилфосфино-2'-(N,N-диметиламино)бифенил. Техническим результатом является отсутствие процесса образования коллоидной платины в ходе каталитического процесса, высокая активность катализатора при относительно низких концентрациях, оптимальный срок жизни в силиконовых резиновых смесях, устойчивость катализатора к разложению под действием света и повышенная технологичность процесса. 2 н.п. ф-лы, 3 табл., 1 ил., 9 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения катализатора аддитивной вулканизации силиконовых каучуков на основе растворов комплексов платины(0) и катализатор, полученный данным способом

Комментарии