Коталитический элемент для конверсии аммиака - RU2128081C1

Код документа: RU2128081C1

Чертежи

Описание

Настоящее предлагаемое изобретение относится к сотовым каталитическим элементам для конверсии аммиака и может использоваться преимущественно в производствах азотной и синильной кислот, а также гидроксиламинсульфата, например, в качестве катализатора второй ступени.

Известны двухступенчатые каталитические системы, в которых первая ступень представляет собой слой платиноидных сеток, а вторая ступень - слой неплатиноидного оксидного катализатора, изготовленного из материала различных составов. Слой неплатиноидного оксидного катализатора может выполняться в виде нерегулярно уложенных гранул (таблеток), или в виде слоев сотовой структуры. Недостатки известных каталитических систем заключаются в том, что неплатиноидные оксидные катализаторы имеют невысокие механическую и термическую прочности, либо пониженную активность, либо повышенное гидравлическое сопротивление (SU 300057, 1973 SU 771958, 1995, US 4812300, 1989, GB 1236819, 1971, GB 1364001, 1974).

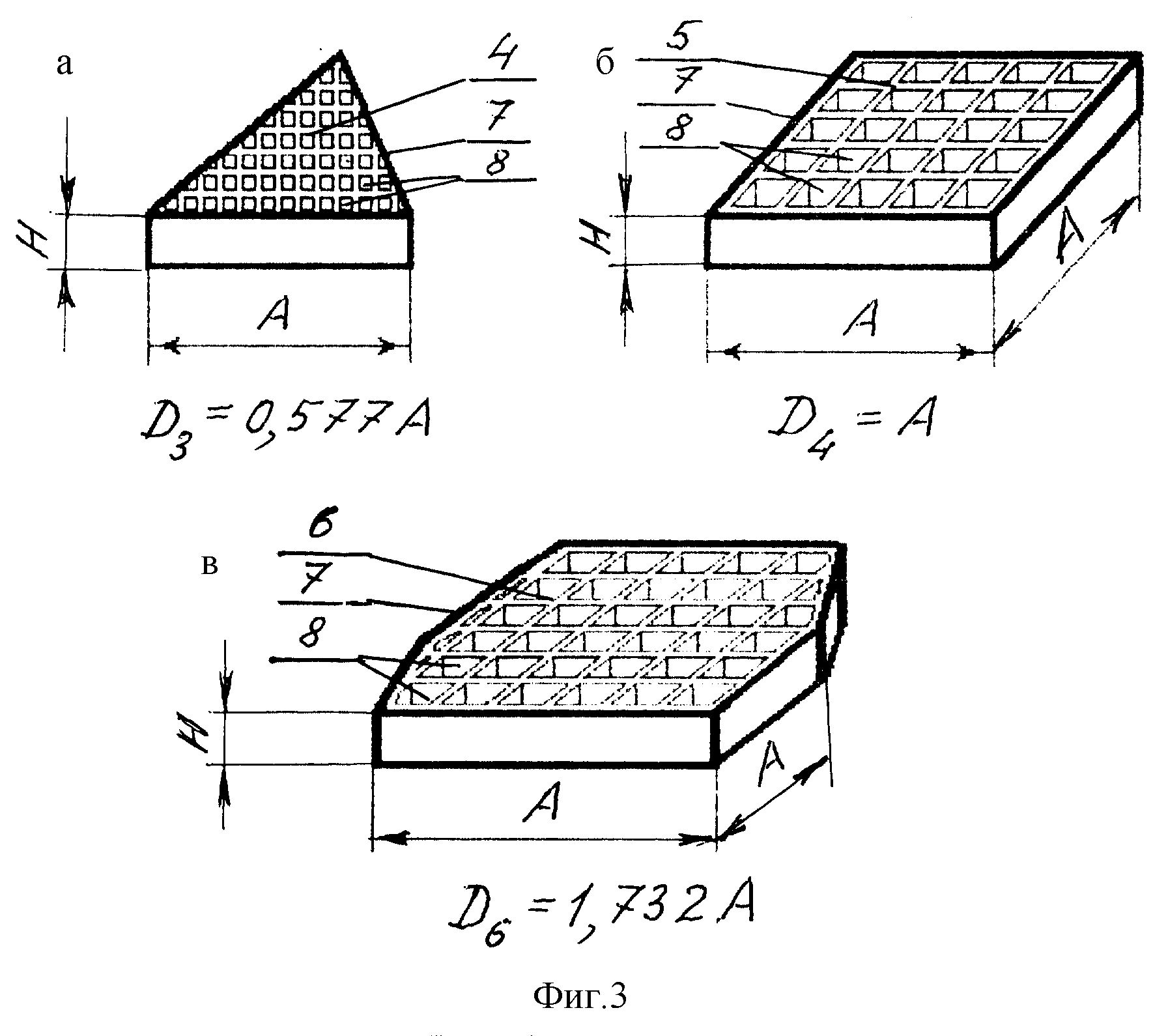

Наиболее близким по сущности и достигаемому результату к предлагаемому техническому решению является каталитический элемент для конверсии аммиака на основе неплатиноидного оксидного катализатора, выполненного в виде слоя из отдельных призм, соединенных боковыми гранями без зазоров, и имеющего сотовые каналы (EP 0260704, 1988). (Призма - многогранник, две грани которого (основания) - равные многоугольники, расположенные в параллельных плоскостях, а другие грани (боковые) - параллелограммы (см. фиг.3a-в в настоящем описании) - Советский энциклопедический словарь, М.: Советская энциклопедия, 1987, с. 1059).

Главный недостаток устройства-прототипа заключается в малых термической прочности и сроке службы сотового, каталитического элемента.

Технический результат, на решение которого направлено настоящее предполагаемое изобретение, состоит в значительном увеличении термической прочности и сроке службы сотового каталитического элемента для конверсии аммиака.

Технический результат достигается тем, что в каталитическом элементе для конверсии аммиака на основе неплатиноидного оксидного катализатора, выполненном в виде слоя из отдельных призм, соединенных боковыми гранями без зазоров, имеющем сотовые каналы, согласно изобретению эквивалентный диаметр основания призмы и ее высота составляют соответственно 4 - 100 и 2 - 75 -эквивалентных диаметров сотового канала (Эквивалентный диаметр - давно известное понятие в гидродинамике, он равен четырем площадям (основания, канала), деленным на периметр этой площади - см. учебник А.Г.Касаткин "Основные процессы и аппараты химической, технологии", М.: Химия, 1973, с. 37).

Дополнительные отличия состоят в том, что основание призмы имеют форму трех-, или четырех-, или шестиугольника. Каталитический элемент выполнен из материала, имеющего один из следующих составов, %: Fe2 O3 92; Cr2O3 8 или Fe2O3 89,5; ZrO2 5; MgO 5; ZrBaO 0,5 или Fe2O3 79; Al2O3 20; MgO 1 или Fe2O3 79,7; Al2O3 20; V2O5 0,3 или перовскит (CaO•1LaO•9MnO3) 90; Al2O3 8; SiO2 2.

На фиг. 1 изображен размещенный в корпусе реактора предлагаемый сотовый каталитический элемент для конверсии аммиака, вид сбоку в продольном разрезе; на фиг. 2 a-в изображены виды сверху на данный каталитический элемент, выполненный из призм, имеющих в основании соответственно трех-, или четырех-, или шестиугольник; на фиг.3 a-b изображены в аксонометрии три отдельные призмы, имеющие в основании трех-, или четырех-, или шестиугольник; на фиг.4 практически повторяется фиг.1 с тем отличием, что на сотовом каталитическом элементе изображен слой платиноидных каталитических сеток, являющийся катализатором первой ступени.

Предлагаемый сотовый каталитический элемент размещен в корпусе реактора 1 на поддерживающем устройстве 2 и выполнен в виде слоя 3 из отдельных призм либо 4, либо 5, либо 6, состыкованных боковыми гранями 7 без зазоров. Призмы снабжены сквозными сотовыми каналами 8 и могут иметь в основании либо треугольник - призма 4, либо четырехугольник - призма 5, либо шестиугольник - призма 6. Эквивалентный диаметр призмы равен, как уже указывалось выше, четырем площадям ее основания, деленным на периметр этого основания. Для призм, имеющих в основании правильные трех-, четырех- и шестиугольник, эти диаметры соответственно равны D3 = 0,577А, D4 = 1A и D6 = 1,732А, где А - длина стороны правильного трех-, или четырех- или шестиугольника в основании призмы (см. фиг. 3 a-в). Эквивалентный диаметр основания призмы Di (где i = 3, 4, 6) и ее высота H составляют соответственно 4 - 100 и 2 - 75 эквивалентных диаметров сотового канала 8, который вычисляется аналогичным образом, а именно: d = 4S/P, где S и P площадь и периметр поперечного сечения сотового канала. Каталитический элемент выполнен из материала, имеющего один из следующих составов, %: Fe2O3 92; Cr2O3 8 или Fe2O3 89,5; ZrO2 5; MgO 5; ZrBaO 0,5 или Fe2O3 79; Al2O3 20; MgO 1 или Fe2O3 79,7; Al2O3 20; V2O5 0,3 или перовскит (CaO•1LaO39MnO2 ) 90; Al2O3 8; SiO2 2.

В случае использования предлагаемого сотового каталитического элемента в качестве катализатора для конверсии аммиака второй ступени на нем сверху располагается слой платиноидных сеток 9 (см. фиг.4), - являющийся катализатором первой ступени.

Сотовый каталитический элемент для конверсии аммиака на основе неплатиноидного оксидного катализатора работает следующим образом.

Газовая смесь, включающая аммиак и кислородсодержащий газ, поступает в

корпус реактора 1 и, двигаясь в нем сверху

вниз (см. стрелки на фиг.1), проходит сквозь сотовые каналы 8 призм либо 4, либо 5, либо 6 сотового каталитического элемента 3. На внутренних поверхностях

сотовых каналов 8 происходит каталитическая

конверсия аммиака до целевого продукта. Целевыми продуктами являются:

- в производстве азотной кислоты и гидроксиламинсульфата - NO;

- в

производстве синильной кислоты - HCN.

Образовавшаяся в результате конверсии аммиака газовая смесь, содержащая целевой продукт, сквозь поддерживающее устройство 2 выходит из корпуса реактора 1. Если предлагаемый сотовый каталитический элемент используют в качестве катализатора для конверсии аммиака второй ступени т.е. в случае, когда первой ступенью по ходу газовой смеси является слой платиноидных каталитических сеток, сотовый каталитический элемент работает так, как описано выше, но с тем отличием, что исходная газовая смесь предварительно проходит сквозь платиноидных сеток 9 (см. фиг.4).

Пример. Для доказательства наибольшей выгодности предлагаемых вышеуказанных интервалов эквивалентного диаметра основания призмы и ее высоты авторами были проведены испытания различных сотовых каталитических элементов в производствах азотной и синильной кислот, а также гидроксиламинсульфата. В производстве азотной кислоты использовали реактор с рабочим диаметром 1650 мм, работающий под абсолютным давлением 0,6 МПа. Исходная аммиачно-воздушная смесь с концентрацией NH3 10% проходила сквозь двухступенчатый каталитический элемент, работающий при температуре 900oC, со средней рабочей скоростью, рассчитанной на сечение реактора, 5 м/с. В качестве катализатора первой ступени использовали слой сеток состава Pt - 81, Pd - 15, Rh - 3,5, Ru - 0,5%. В качестве катализатора второй ступени применяли сотовые каталитические элементы в виде слоя из призм с основанием в виде треугольника, изготовленных из материала состава Fe2O3 - 92 и Cr2O3 - 8%. Эквивалентный диаметр основания призмы составлял 10 эквивалентных диаметров сотового канала, а высота призмы - 8 эквивалентных диаметров сотового канала. После катализатора смесь содержала NO, H2O, O2 и N2 в широко известных для этого производства концентрациях.

В производстве синильной кислоты применяли реактор с рабочим диаметром 1200 мм, работающий под атмосферным давлением. В качестве исходной газовой смеси использовали смесь следующего состава: NH3 - 11, CH4 - 10, O2 - 16% и N2 - остальное. Состав газа после каталитической системы HCN - 6,5, NH3 - 2,5, CO - 4,0, CO2 - 0,3, CH4 - 0,5, H2 -7,6, H2O - 23,1, O2 - 0,1% и N2 - остальное; температура каталитической системы - 1030oC. Газовая смесь проходила сквозь двухступенчатый каталитический элемент со средней рабочей скоростью, рассчитанной на сечение реактора, 9 м/с. В качестве первой ступени применяли слой сеток из сплава Pt - 92,5 и Rh - 7,5%, в качестве второй ступени использовали слой призм с основанием в виде четырехугольника, изготовленных из материала состава Fe2O3 - 79,7, Al2O3 - 20 и V2O5 - 0, 3%. Эквивалентный диаметр основания призмы составлял 50 эквивалентных диаметров сотового канала, а высота призмы - 15 эквивалентных диаметров сотового канала.

В производстве гидроксиламинсульфата использовали реактор с рабочим диаметром 2800 мм, работающий под абсолютным давлением 0,14 МПа. В качестве исходной газовой смеси использовали смесь следующего состава: NH3 - 14,2, H2O - 66,2, O2 - 19,1% и N2 0,5 об.%. Состав газа после каталитической системы NH3 - 0,6, NO - 13, H2O - 83,2, O2 - 2, 7 и N2 - 0,5 об.%; температура каталитической системы - 925oC. Газовая смесь проходила сквозь двухступенчатый каталитический элемент со средней рабочей скоростью, рассчитанной на сечение реактора, 0,8 м/с. В качестве катализатора первой ступени применяли катализатор такого же состава, как и в вышеописанных испытаниях в производстве синильной кислоты. В качестве катализатора второй ступени применяли сотовый каталитический элемент в виде слоя из призм с основанием в виде шестиугольника, изготовленный из материала состава Fe2O3 79, Al2O3 20 и MgO - 1%. Эквивалентный диаметр основания призмы составлял 88 эквивалентных диаметров сотового канала, а высота призмы - 18 эквивалентных диаметров сотового канала.

В результате испытаний установлено, что сотовые каталитические элементы для конверсии аммиака, выполненные из призм, имеющих предложенные относительные геометрические параметры, имеют срок службы не менее 2,5 - 3 лет и могут выдержать 40 - 45 теплосмен (от температуры окружающей среды при остановленном реакторе до рабочих температур в реакторах в производствах азотной, синильной кислот и гидроксиламинсульфата, равных соответственно 900, 1030 и 925oC). Сотовые каталитические элементы для конверсии аммиака, выполненные из призм, имеющих относительные геометрические параметры за предложенными в формуле изобретения интервалами, имеют срок службы меньше в 1,27 - 1,59 раза и выдерживают не более 30 теплосмен.

Реферат

Изобретение относится к сотовым каталитическим элементам для конверсии аммиака и может быть использовано в производствах азотной, синильной кислот, гидроксиламинсульфата в качестве катализатора второй ступени. Сущность изобретения заключается в том, что каталитический элемент выполнен в виде слоя из отдельных призм, соединенных боковыми гранями без зазоров, имеющий сотовые каналы. Новым является то, что диаметр основания призмы и ее высота составляют соответственно 4 - 100 и 2 - 75 эквивалентных диаметров сотового канала. Дополнительные отличия заключаются в том, что основание призмы имеет форму трех-, или четырех-, или шестиугольника, а также в том, что элемент выполнен из материала состава, %: Fe2O3 92; Cr2O3 8 или Fe2O3 89, 5; ZrO2 5; MgO 5; ZrBaO 0,5 или Fe2O3 79; Al2O3 20; MgO 1 или Fe2O3 79,7; Al2O3 20; V2 O5 0,3 или перовскит (СаO•1LaO•9MnO3) 90; Al2O3 8; SiO2 2. Технический результат состоит в увеличении термической прочности и срока службы катализатора. 2 з.п.ф-лы, 8 ил.

Комментарии