Способ каталитического окисления сжигаемого сырья, способ получения хромового катализатора и хромовый катализатор - RU2139757C1

Код документа: RU2139757C1

Чертежи

Описание

Изобретение относится к области каталитического окисления сжигаемых твердых, жидких и газообразных, особенно галогенированных материалов.

При окислении хлорированных углеводородов широко используется оксид алюминия Al2O3 в форме мелких частиц. При использовании гамма-формы оксида алюминия существует верхний температурный предел. При окислении углеводородов кроме оксида алюминия используют также и активированные формы, содержащие один или более оксидов металлов: платину, оксид платины/металла и др. В отдельных случаях используют: Cr2O3-CuO/Al2O3, Pt/Al2O3, MnO2/Cr2O3/Al2O3 , а также смеси, содержащие оксиды кобальта, никеля, ванадия и молибдена.

Промышленные процессы каталитического окисления предназначены для уничтожения стоков органических растворителей, органических примесей в наземных водах, побочных продуктов органического синтеза, выхлопных газов промышленных печей и автомобилей. В широкомасштабных процессах каталитического окисления хлорированных углеводородов газ обычно регенерируется в виде пара, а хлор - в виде хлористого водорода и/или хлора. В патентах и научной литературе описаны различные подходы к этой проблеме.

В Британском Патенте N 1,506,238 Jamal Iden описал использование оксидов алюминия и кремния, или их смесей, пропитанных Cr2O3, в качестве твердых или жидких катализаторов для обработки сточного потока побочных продуктов, образующихся при оксихлорировании этилена. Поток побочных продуктов после окисления, свободный от хлорированных углеводородов и содержащий HCl, может быть повторно использован в процессе оксихлорирования. Катализатор состоит из 10-50% Cr2O3 и 90-50 % оксида алюминия. Температура слоя катализатора должна составлять от 300 до 450oC. Автор получал катализатор следующим образом: оксид алюминия пропитывается растворами Cr(NO3)3 • 9H2O или CrCl3 • 6H2О, высушивается в потоке горячего воздуха и прокаливается в течение примерно 16 часов при температуре 540oC. Способ приготовления катализатора, описанный автором, соответствует общепринятой точке зрения, что температура прокаливания катализатора должна быть несколько выше температуры, используемой при окислении, и обычно на 50-100oC выше этой величины.

Ernest Johnston в Патенте США N 3,989,807 описал использование жидкого Cr2O3/Al2O3 для регенерации хлора из смесей хлорированных органических соединений с воздухом путем прямого введения таких смесей в реакционную зону. Согласно этому способу хлор регенерируется в большей степени в виде газообразного хлора, а не в виде хлористого водорода. Катализатор получают следующим образом: подложку пропитывают солью или оксидом хрома, высушивают и прокаливают при температуре 350-500oC. Катализатор состоит из 0.1-20% (вес.) металлического хрома, предпочтительно 0.5-10%, нанесенного на подложку с площадью поверхности по крайней мере 50 м2/г, предпочтительно 200 м2/г.

William Hunter и др. в Патенте США N 4, 330,513 описали процесс каталитического окисления с использованием обычного хрома на оксиде алюминия. Катализатор содержит 15-25 вес. % оксида хрома, нанесенного на соответствующую устойчивую к истиранию подложку с размером частиц от 500 мкм до 0.25 дюймов. Катализатор получают известным методом, предпочтительным является объединенный способ, который заключается в предварительном формировании крупных частиц - гранул из экструдированной подложки с последующим прокаливанием пустой подложки. Водный раствор хромовой кислоты наносят на подложку при 120oF, затем высушивают при 250oF и прокаливают при 1300oF (704oC).

В литературе описана также дезактивация промышленных катализаторов Al2O3 -Cr2O3 после долгосрочного их применения в процессе окисления потоков, содержащих 500 ppm хлорированных углеводородов (C1 -C2) и их смесей (см. S.K. Agarwall, J. J.Spivey and J.В.Butt Catalyst Deactivation During Deep Oxidation of Chlorohydrocarbons. Applied Catalysis A: General, 82, (1992), стр. 259-275). Авторы обнаружили, что в течение длительного использования катализаторов в потоке для поддержания высокой степени конверсии следует увеличивать температуру реакционной зоны. Было показано, что наблюдается постоянная дезактивация катализатора при окислении потока хлорированных и нехлорированных углеводородов. Для обеспечения 99%-й конверсии в течение 210 дней температуру следует увеличить от 305 до 418oC. Потери хрома за счет испарения и истирания наиболее значительны при окислении потоков хлорированных углеводородов. Авторы предполагают, что испарение оксихлорида хрома может быть выгодным для процесса окисления, т.к. при этом открываются новые слои активных поверхностей катализатора.

Известен способ каталитического окисления сжигаемого сырья, включающий осуществление контакта указанного сырья в нагреваемой реакционной зоне в присутствии кислорода с хромовым катализатором на твердой подложке, который получают путем включения соединения хрома в твердую подложку с последующим высушиванием и прокаливанием указанного катализатора при температуре от 400oC до 800oC (ЕР 0465243 A1, B 01 J 23/26,1994).

При каталитическом окислении хлорированных материалов в промышленном масштабе максимальные значения температуры процесса ограничены оптимальным температурным диапазоном для данного катализатора и коррозийной устойчивостью металлических поверхностей оборудования. Например, сплав стали и никеля подвергается сильной коррозии в присутствии хлористого водорода и/или при температуре выше 530oC. Увеличение температуры реакционной зоны до 530oC может привести к увеличению скорости коррозии. С экономической точки зрения необходимо, чтобы степень конверсии сырья составляла 99% или выше в течение длительного периода времени без риска увеличения скоростей коррозии. В связи с тем, что обычные хромовые катализаторы теряют активность при длительном использовании для окисления хлорированных углеводородов, для уменьшения потерь хрома необходимо или уменьшить дезактивацию, или уменьшить скорость окисления, при которой снижается уровень активности хромового катализатора.

Потери каталитической активности в процессе каталитического окисления с использованием катализаторов на подложке вызвана физическим истиранием, что приводит к изменению материала подложки и уменьшению площади поверхности. Потери активности оксидов металлов связаны не только с физическим истиранием в процессе контакта катализатора с потоком сырья, но и с испарением в форме оксихлорида хрома, которое увеличивается в присутствии хлорированных соединений в сырье. Предполагается, что в некоторых случаях вымывание каталитической поверхности является выгодным для поддержания активности. Потеря активных металлов подложки катализатора может быть выгодной с технической точки зрения, однако с точки зрения охраны окружающей среды потеря металлов может вызвать определенные проблемы, так как состав сточных вод процессов каталитического окисления должен соответствовать местным и государственным законам о выбросах в окружающую среду. Например, соединения шестивалентного хрома (оксихлорид хрома CrO2Cl2) включен в список канцерогенов, трехвалентный хром - в список токсичных соединений, и существуют строгие ограничения их концентрации в сточных водах. Таким образом, возникает необходимость снизить потери хрома в процессе каталитического окисления.

Авторы заявленного изобретения исследовали изменения в катализаторах - оксидах металлов в процессе их использования для каталитического окисления потока хлорированных углеводородов и разработали способ получения катализатора, пропитанного хромом, который характеризуется высокой стабильностью в процессе долгосрочного использования. Таким образом, использование предлагаемого катализатора не только повышает экономичность процесса, но и обеспечивает безопасность окружающей среды.

Согласно предлагаемому изобретению способ получения катализатора заключается в фиксации хрома на подложке. В результате происходит химическое превращение катализатора, обеспечивающее значительное уменьшение потерь хрома в течение долгосрочного использования катализатора в процессе. Активность данного катализатора не уменьшается после нескольких тысяч часов использования в потоке при каталитическом окислении хлорированных углеводородов. Катализатор получают путем контакта твердой подложки с определенным количеством соединения хрома и прокаливанием пропитанной подложки при 725-1100o C.

Согласно изобретению далее предлагается способ использования хромового катализатора для окисления сжигаемых твердых веществ, жидкостей и/или газов. Процесс каталитического окисления сжигаемых материалов заключается в контакте сжигаемых материалов в реакционной зоне при температуре реакции 400-800oC в присутствии воздуха или кислорода, причем в реакционной зоне должен находиться катализатор, состоящий из хрома, нанесенного на подложку при прокаливании при температуре 725-1100o C. Наиболее предпочтительными являются процессы, включающие регенерацию тепловой энергии реакции и хлора в форме хлористого водорода и/или хлора.

Способ нанесения хрома на подложку при более высоких температурах приводит к уменьшению площади поверхности подложки по сравнению с известными методами. Однако было показано, что катализатор, полученный согласно изобретению, обеспечивает значительное снижение потерь хрома и очень высокую степень конверсии в течение длительного периода без необходимости увеличения температуры процесса. Оптимальная температура процесса может быть значительно выше, чем при использовании обычных хромовых катализаторов. При этом сохраняется высокая степень конверсии в течение долгосрочных периодов времени и исключается образование таких нежелательных веществ, как полихлорированные бифенилы, дибензофураны и дибензодиоксины.

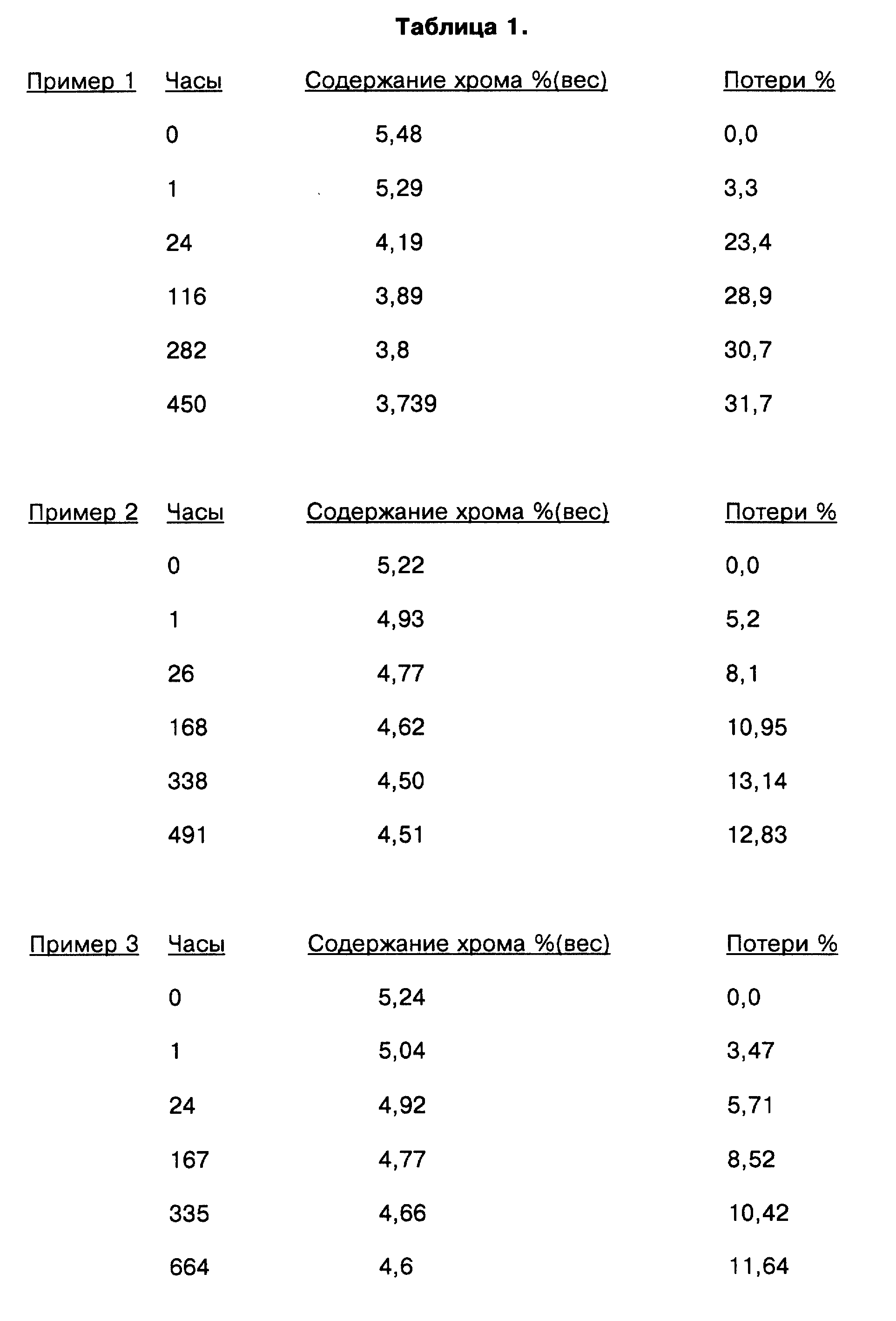

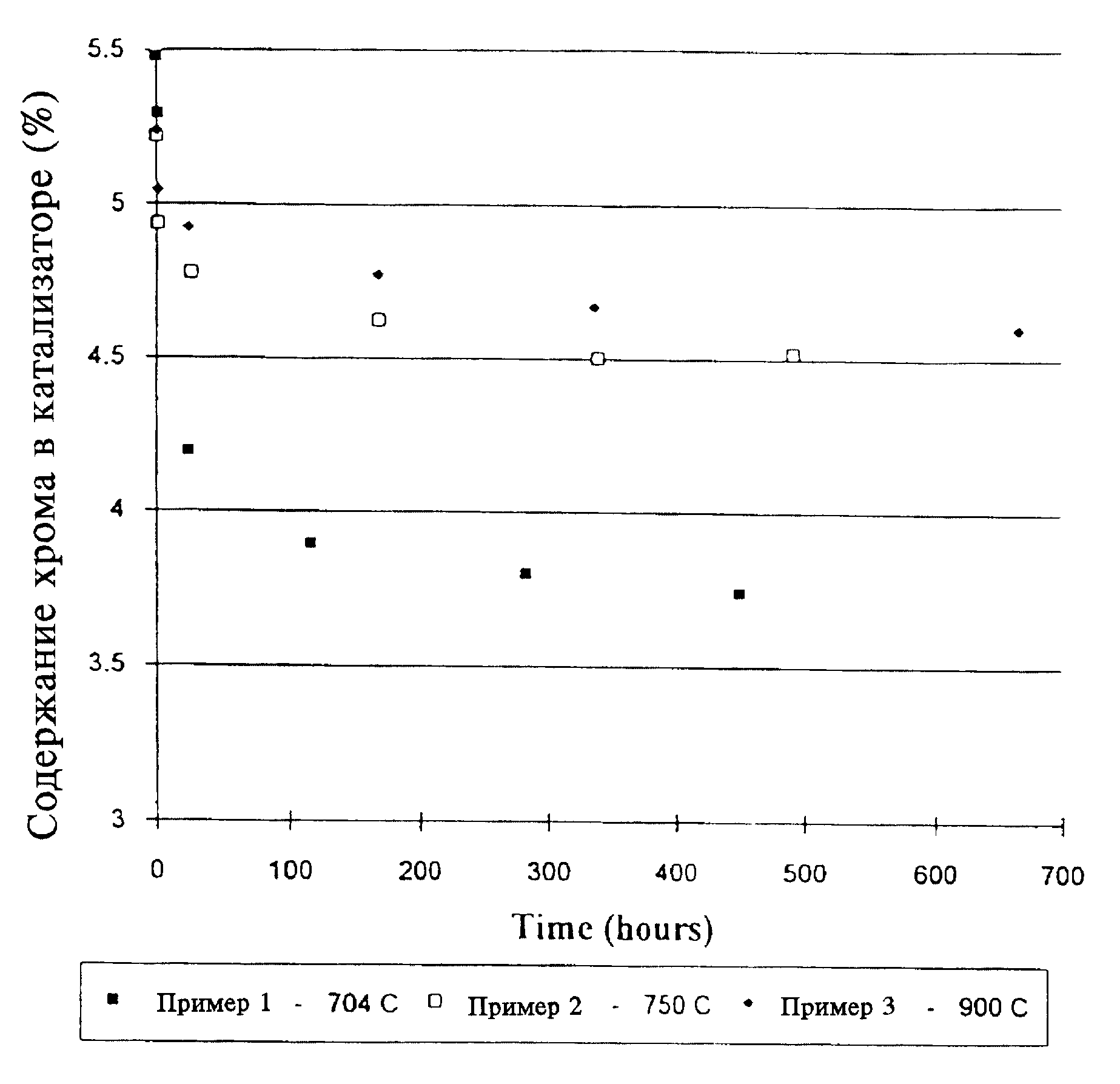

На фиг. 1 приведен график зависимости содержания хрома в катализаторе (весовые проценты) от времени использования в потоке (часы) для 3-хромовых катализаторов, полученных при прокаливании с материалом подложки при 704, 750 и 900oC.

Способ получения катализаторов и каталитического окисления разработан для их использования в процессах с фиксированным или жидким реакционным слоем в зависимости от определенных физических свойств твердой подложки. В процессе используют катализаторы, содержащие 0.1-30%, предпочтительно 0.5-20%, более предпочтительно 2-10% и наиболее предпочтительно 4-6% по весу металлического хрома от общего веса катализатора. При этом соединение хрома наносят на подложку при температуре 725-1100oC. В качестве соединения хрома используют CrO3 или CrCl3. Для получения катализатора наиболее предпочтительно использовать подложку с площадью поверхности 100-250 м2/г или 130-220 м2/г. Например, при получении катализатора из оксида алюминия для использования в процессах с жидким слоем прокаливание при 725-1100oC может привести к значительному уменьшению площади поверхности. В данном случае возможно уменьшение площади поверхности на 30-60%. После прокаливания площадь поверхности катализатора может составлять 50-150 м2/г. Предпочтительно прокаливать катализатор при 750-1100oC, более предпочтительно - 800-1100oC, наиболее предпочтительно - при 850-1100oC, и лучше - при 900-1100oC.

Способ нанесения хрома на подложку разработан для использования катализатора в реакторе с фиксированным слоем. Способ получения фиксированного слоя катализатора включает высушивание и экструзию или гранулирование оксида алюминия с последующей обработкой соединением хрома и прокаливанием. Сухой оксид алюминия (Al2O3) можно получить с использованием известных промышленных способов. Например, при взаимодействии алюмината натрия с соответствующим реагентом образуется гидрогель оксида алюминия. В другом случае при взаимодействии гидроксида аммония с солью алюминия, например с сульфатом или хлоридом алюминия, добавленных в достаточном количестве для образования гидроксида алюминия. В результате высушивания и прокаливания из гидрооксида алюминия образуется оксид алюминия. Оксид алюминия перетирают при медленном добавлении воды до тех пор, пока содержание влаги не достигнет 50%, и до консистенции оксида алюминия, подходящей для проведения экструзии. Затем оксид алюминия экструдируют через матрицу с отверстиями 0.125 дюйма (0.317 см), полученные частицы длиной 0.125-0.375 дюймов (0.317-0.95 см) высушивают с использованием ленточной сушилки или сушилки с поддоном и прокаливают 1-4 часа при температуре 480-750oC. Прокаленный экструдат характеризуется большой площадью поверхности и пористостью. Экструдированные частицы пропитывают водным раствором (50%) хромовой кислоты при температуре 50oC. Полученную смесь высушивают при 120oC и прокаливают при 725oC и выше. Практически время прокаливания может достигать от 1 до 24 часов, однако удовлетворительные результаты можно получить при временном высушивании в ленточной сушилке в течение 3 часов. Оксид алюминия можно заказать на ряде коммерческих фирм, в том числе Alkoa Industrial Chemicals Division, Bauxite, Ar., USA или Alkoa International, Lausanne, Switzerland.

Для краткости изложения в описание предложенного изобретения включены примеры получения только катализатора для использования в реакторе с жидким слоем. Для получения таких катализаторов предпочтительно использовать частицы со средним диаметром в диапазоне 40-140 мкм. Рекомендуется избегать образования слишком мелких или "тонких" частиц с диаметром меньше 20 мкм. "Тонкие" частицы катализатора могут быть регенерированы в процессе каталитического окисления при помощи циклонов - сепараторов.

На подложку наносят следующие соли и оксиды хрома: хлорид хрома 3 и хрома 2, оксид хрома 4, фосфат хрома 3, ацетат хрома 3, формиат хрома 3, нитрат хрома 3, бромид хрома 2, карбонат хрома 2, гидроксид хрома 3, хромат бария и бихромат натрия. Предпочтительным является использование хлорида хрома 3 и хромовой кислоты, причем последняя наиболее предпочтительна. Различия в эффективности катализаторов, содержащих оксид хрома или хлорид хрома 3, не наблюдается. Соединения хрома можно заказать на ряде фирм (см. каталог Chemicalweek Buyers Guide, Oct. 1991, Chemicalweek International, Inc).

Предпочтительно, чтобы содержание металлического хрома в подложке составляло 0.1-30% или 2-10% (вес.) металлического хрома. Наиболее предпочтительно - 4-6% (вес.). Соединения хрома обычно растворяют в воде для пропитки подложки. 0.3% оксида хрома соответствуют 0.1% металлического хрома, 2% металлического хрома соответствует 6% Cr2O3; 10% металлического хрома соответствует 29% Cr2O3.

В качестве твердых подложек для получения катализаторов используют: Al2O3, SiO2-Al2O3, Mo-Al2O3, активный Al2O3, силикагель, диатомовые земли, земли Фуллера, кизельгур, пемзу, асбест, каолит, бентонит, цеолиты (цеолиты A, X и Y), кремнезем-оксид магния-Al2O3, Cr2O3 -Al2O3. Наиболее предпочтительными являются подложки из оксида алюминия и оксида алюминия, обогащенного гамма-формой. Промышленные образцы гамма-формы оксида алюминия могут быть получены на фирме Engelhard Corp., Chemical Catalyst Group. Материал подложки может быть агломерирован или обработан путем гранулирования или экструзии, как было описано выше для реакторов с фиксированным слоем, или с помощью распылительной сушки и прокаливания порошка для использования в реакторах с жидким слоем.

В качестве сырья можно использовать целый ряд сжигаемых материалов в любой форме, которую можно вводить в реакционную зону сгорания. Например, хлорированные углеводороды обычно являются смесями или соединениями, содержащими только углерод, хлор и водород или углерод, хлор, водород и кислород. Такие смеси хлорированных углеводородов могут содержать соединения с низкой молекулярной массой, т.е. содержать от 1 до 30 атомов углерода, и, что более типично, от 2 до 8 атомов углерода, или соединения с большой молекулярной массой, т.е. хлорсодержащие полимеры или пластмассы с молекулярной массой около 1 миллиона или больше. В качестве сырья можно использовать сточные газовые потоки печей сжигания или промежуточные продукты химического синтеза, таких, как синтез винилхлорида или хлоропрена, получение синтетических продуктов питания, процессы получения различных покрытий или процессы с использованием других растворителей. В качестве особых примеров сжигаемых материалов, содержащихся в стоках, можно привести углеводороды, в том числе различные изомеры хлорированных бензолов, тетрахлорбутены, трихлоропрены, стоки крекинга дихлорэтилена до винилхлорида, дихлорпропана, дихлорэтилена, трихлорэтилена, пентахлорбутана, гексахлордибензодиоксина, гексахлордибензодифурана, тетрахлорбифенила, промежуточные продукты оксихлорирования этилена, поливинилхлорида, поливинилиденхлорида, полихлоропрена, политетрафторэтилена и хлорированного полиэтилена. Для использования активного хромового катализатора наиболее предпочтительным является нулевое или минимальное (< 100 ppm) содержание в сырье примесей металлов типа меди, кальция или натрия. Эти примеси следует удалять перед обработкой.

Потери хрома из катализаторов, полученных по известным способам, прямо пропорциональны общему количеству сырья, проходящему через зону реакции. Таким образом, потери хрома увеличиваются с увеличением концентрации сжигаемых компонентов в сырье. Способ получения хромового катализатора, описанный в предлагаемом изобретении, и его использование для процессов каталитического окисления сжигаемых материалов позволяет значительно уменьшить потери хрома при сжигании более концентрированных сырьевых материалов. Более того, этот способ позволяет получить высокую степень конверсии полихлорированных образцов, которые обычно окисляются не полностью.

Сжигаемые вещества могут быть окислены в любой физической форме, в которой их переносят в реакционную зону. Например, хлорированные органические соединения можно смешивать в реакционной зоне в виде парообразной фазы с кислородом или с газом, содержащим кислород, или смешивать их до подачи в реакционную зону. Нелетучие органические соединения можно подавать в реакционную зону в виде жидкости, например в виде капель, тумана или с помощью воздушной форсунки в виде реактивной струи. При необходимости, хлорированные органические соединения, которые в нормальном состоянии являются твердыми при температуре реакции или сублимируются, можно растворить в жидком растворителе, например, в низкокипящем(их) хлорсодержащем(их) углеводороде(ах) до введения в реакционную зону, или вводить их в виде суспензии или твердого вещества. Твердые частицы полимера, такие, как почва или размельченные частицы, можно дозировать в реакционную зону с помощью ленточной лопасти. Описание подходящих реакторов с жидким и с фиксированным слоем приведено в обзорной статье "Vinyl Chloride" (J.A.Cowfer and A.J. Magistro, Kirk Othmer Encyclopedia of Chemical Technology, том 23, 3-е изд., (1983), JohnWiley, стр. 865-885. Реакторы с жидким слоем представляют собой цилиндрические сосуды, изготовленные из коррозийно устойчивых сплавов никеля и стали, и снабжены внутренним змеевиком для отвода тепла (обычно в виде пара) и внутренними или внешними циклонами, используемыми для улавливания тонких частиц катализатора. Реакторы с фиксированным слоем обычно представляют собой многотрубочные теплообменники с заполненными катализатором вертикальными трубками, закрепленными на трубчатой решетке в верхней и нижней частях реактора. Тепло отводят обычно путем генерирования пара в кожухе реактора или с помощью любой другой теплообменной жидкости. Можно использовать смесь катализатора с инертным разбавителем, которую помещают в определенной пропорции таким образом, чтобы обеспечить низкую каталитическую активность у входного отверстия реактора и градиент активности по направлению к выходному отверстию. Реактор может быть изготовлен из никелевого сплава, его конструкция может быть с жидким слоем или с фиксированным слоем. Основными факторами, влияющими на процесс каталитического окисления, являются температура процесса, соотношение углерода и кислорода в сырье, соотношение водорода и хлора, а также время контакта компонентов смеси в зоне сжигания. Расчет соответствующих соотношений может быть сделан только с учетом соответствующего состава и свойств сырья. Например, содержание хлора в органическом жидком сырье можно рассчитать по плотности образца (непрямой метод определения). В большинстве случаев для обеспечения полноты сгорания необходимо присутствие в реакционной смеси стехиометрического эквивалента или избытка молекулярного кислорода по отношению к углероду (O2:C2). Предпочтительно, чтобы отношение кислорода к углероду составляло 1,1:1. Для определения и контроля скорости поступающего воздуха или кислорода по отношению к скорости потока сжигаемого материала можно проводить количественное измерение избытка кислорода в вытекающем потоке. В оптимальных условиях регенерированный хлор в процессе сжигания входит в состав вытекающего потока предпочтительно в виде HCl, причем количество Cl2 может составлять до 20% от общего содержания хлора в вытекающем потоке. Для предпочтительного образования HCl в процессе сжигания необходимо поддерживать молярное соотношение водорода к хлору в реакционной смеси, равное более 1,4, то есть в диапазоне от 1,4 до 5,5. Температура сжигания, при которой степень конверсии составляет более 90% сжигаемого материала, должна составлять более 300oC. Оптимальная температура зависит от химического состава сырья. В большинстве случаев сжигание хлорированных ароматических углеводородов протекает не полностью, следовательно, предпочтительно повышать температуру процесса до 455 - 525oC. При температуре выше 455oC происходит конверсия более 99% сырья. Время контакта в зоне сжигания может составлять от нескольких секунд до нескольких минут, а именно от 1 сек до 2 мин. Предпочтительно время контакта составляет от 5 до 100 сек, лучше от 5 до 50 сек. В реакционной зоне можно использовать атмосферное, пониженное или повышенное давление. В основном давление в реакционной зоне может быть от 0,5 до 15 атм, предпочтительно от 0,5 до 10 атм, лучше от 1 до 7 атм. В основном процесс каталитического окисления начинают с подачи горячего воздуха через слой катализатора до тех пор, пока не установится температура приблизительно 300o C. Затем добавляют низший, насыщенный, одорированный углеводород, и выделяющееся тепло реакции обеспечивает необходимую температуру в реакционной зоне. Предназначенное для сжигания сырье вводят в реакционную зону и процесс модулируют таким образом, чтобы обеспечить стационарные условия и 99% конверсию сырья в хлор, оксиды углерода и воду. Наиболее простой способ анализа отношения углерода к кислороду заключается в измерении избытка кислорода в газовой смеси в отверстии для сброса. Если известны состав сырья и уравнение реакции сжигания, то можно легко рассчитать молярное отношение углерода к кислороду с помощью обычной стехиометрии. Через некоторый период времени в реактор добавляют дополнительное количество катализатора по мере его истирания, чтобы обеспечить оптимальные условия процесса. Для лучшего понимания сущности изобретения ниже приводятся примеры приготовления катализатора и проведения процесса окисления с использованием катализатора. Эксперименты проводились для сопоставления степени потери хрома в результате контакта катализатора с потоком реакционной смеси в зависимости от метода изготовления катализатора. Как ранее было указано, вымывающиеся частицы хрома из слоя катализатора попадают в поток, вытекающий из реактора, и в соответствии с ограничениями по охране окружающей среды присутствие хрома в сточных водах необходимо учитывать.

Примеры 1 - 3

Катализатор, пропитанный хромом, получают следующим образом: 256 г CrCl3 • 6H2O растворяют в 300 мл дистиллированной воды до получения прозрачного

раствора. 845 г гамма-окиси алюминия помещают в смеситель с плосколопастной мешалкой и при медленном перемешивании

постепенно добавляют водный раствор хлористого хрома в течение нескольких минут.

Катализатор высушивают и разделяют на несколько порций, которые прокаливают при различных температурах, как указано

ниже. Прокаливание проводят в присутствии пара в течение ночи. Для получения

промышленных образцов катализатора можно использовать обычную вращающуюся печь для обжига. Время обжига пропитанного

соединением хрома твердого катализатора должно составлять от нескольких секунд до

нескольких часов в зависимости от скорости переноса тепла к материалу катализатора, однако времени должно быть

достаточно, чтобы твердый материал катализатора был нагрет до 725oC,

предпочтительно, по крайней мере, до 800oC, лучше, по крайней мере, до 850oC и наиболее

предпочтительно до 900oC. Использовать избыточное время прокаливания невыгодно,

так как это может привести к нежелательному уменьшению площади катализатора из-за фазового перехода, в

особенности это относится к подложке из гамма-окиси алюминия. В примерах 1 - 3 прокаливание

проводили при следующих условиях:

Пример - Температура прокаливания,oC

Контроль 1 - 704

2 - 750

3 - 900

Каждый образец катализатора испытывали

отдельно в лабораторном кварцевом реакторе (внутренний диаметр 30 мм) с жидким слоем, оборудованным

нагревательными элементами для контроля температуры. Высота жидкого слоя составляла приблизительно

18 дюймов. Верхнюю часть кварцевой трубки расширяли до внутреннего диаметра приблизительно 60 мм и

получали конус, который использовали в качестве циклона для удерживания частиц катализатора. Каждый

образец катализатора заполняли в виде столба объемом 180 см3 Сырье, содержащее 31% (вес.

) перхлорэтилена и 69% (вес.) дихлорбензола, вводили через входное отверстие реактора таким образом,

чтобы материал попадал в зону на 1 дюйм выше нижней части реакционного слоя, температура которого

поддерживалася при 450oC. Скорость потока сырья после запуска процесса составляла 0,14

г/мин. Поток воздуха разделяли на два равных потока. Одну часть потока смешивали с потоком сырья

непосредственно перед вводом в реакционный слой, другую часть потока подавали в нижнюю часть

кварцевого реактора. Суммарная скорость потока воздуха составляла приблизительно 27 ммоль/мин. Газовый

поток, вытекающий из реактора, барбатировали через слой воды и полученные образцы высушивали в

эксикаторе с последующим анализом методом газовой хроматографии. Содержание хрома в исходном катализаторе

и через определенные периоды времени после его использования определяли методом

флуоресцентной эмиссии рентгеновских лучей (XRF) на рентгенофлуоресцентном спектрометре (модель Fisons ARL 8410). Для

анализа использовали K-альфа 1,2-линию хрома (69,36 градусов, кристалл LIF 200) и

FPC-детектор. Параметры рентгеновской трубки - 50 Kv и 50 Ma. Полученные результаты приведены на фиг.1 и в таблице

1.

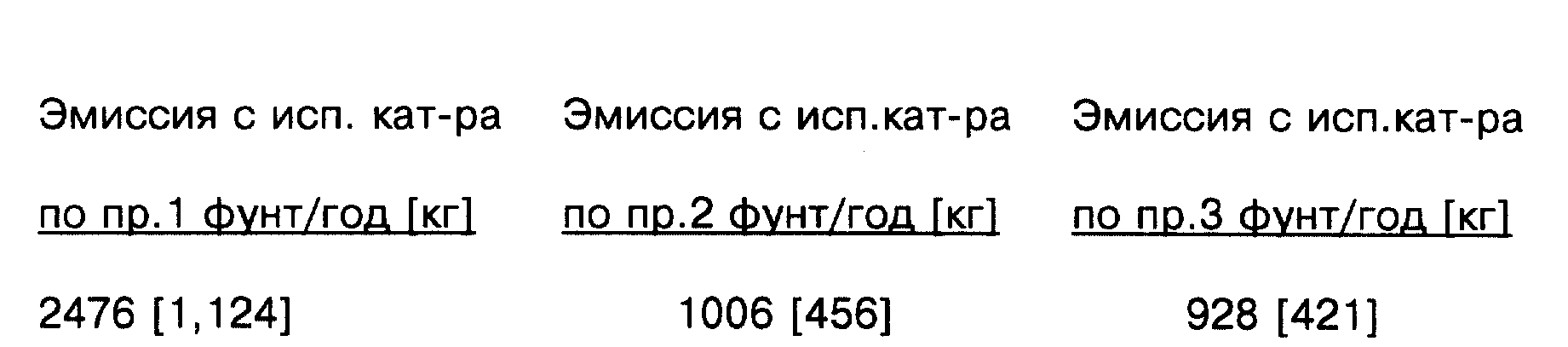

Из таблицы видно, что при непрерывном использовании катализатора (полученного согласно примеру 1) в течение 450 часов потери хрома составляют 31,7%, при использовании катализатора (согласно примеру 2) в течение 491 часа потери уменьшаются до 12,8%, а при использовании катализатора (согласно примеру 3) в течение 664 часов наблюдается неожиданное снижение потерь до 11,6%. Основным параметром, влияющим на устойчивость катализатора, является температура на стадии прокаливания и полученные данные свидетельствуют о том, что наблюдается значительный, неожиданный температурный переход степени фиксации хрома на катализаторе в диапазоне между 704 и 750oC. При прокаливании при 725oC наблюдается значительное уменьшение потерь хрома по сравнению с катализатором, прокаленным при 704oC. Уменьшение эмиссии хрома в сточный газовый поток в зависимости от обработки катализатора согласно примерам 1, 2 и 3 имеет большое коммерческое значение. Например, с учетом емкости реактора, равной 100 000 фунтов (45 400 кг), и 0,15% потерь хрома в день, связанных с физическим истиранием хрома из катализатора, потери хрома в год, связанные с его попаданием в сточный газовый поток, составляют величины, приведенные в конце описания.

Полученный согласно изобретению (включая стадию прокаливания при 900o C) катализатор характеризуется высокой устойчивостью в условиях долгосрочного использования в реакторе; при этом наблюдаются начальные потери хрома, равные приблизительно 10%, после использования в потоке в течение первых нескольких сотен часов при сжигании сырья, содержащего 31% перхлорэтилена и 69% дихлорбензола. В процессе дальнейшего использования такого катализатора потерь хрома не наблюдается, причем нет изменений в его активности после использования в течение более 3000 часов при постоянной температуре. В связи с тем, что сущность предлагаемого изобретения сводится к воплощению предпочтительных параметров процесса, вполне возможно, что опытные, квалифицированные специалисты могут воспроизвести методику с помощью различных модификаций с учетом приведенного описания. Чтобы исключить возможные модификации заявляемого способа, авторы заявляют области реализации способа, приведенные в формуле изобретения.

Реферат

Описывается способ каталитического окисления сжигаемого сырья, включающий осуществление контакта указанного сырья в нагреваемой реакционной зоне в присутствии кислорода с хромовым катализатором на твердой подложке, получаемым путем вклю- чения соединения хрома в твердую подложку с последующим высушиванием и прокаливанием указанной подложки, содержащей указанное соединение хрома, отличающийся тем, что прокаливание проводят при 800 - 1100°С в течение времени, достаточного для достижения температуры обработанного материала подложки по крайней мере 800oC. Описывается также способ получения хромового катализатора и хромовый катализатор. Технический результат - повышение экономичности процесса и обеспечение безопасности окружающей среды. 3 c. и 27 з.п. ф-лы, 1 ил., 1 табл.

Комментарии