Способ получения смеси метанола и с @ -с @ -спиртов топливного сорта - SU1428187A3

Код документа: SU1428187A3

Описание

j;ib to

00

мЪ

00

Изобретение относится к алифатическим спиртам, а именно к способу получения смеси метанола и спиртов, которая может быть исполь- зована как топливо в чистом виде или в смеси с бензином.

Целью изобретения является повышение выхода и качества целевого продукта .

Цель достигается взаимодействием газовой смеси, содержащей 41,4 - 43,5 об.% СО и 53-58,1 об. Нг, при 360-415°С, давлении 100-260 атм в присутствии катализатора, состава, мас.%: ZnO 59,80-72,18; 25,4- 37,7; КгО 1,45-4,0, или Катализатора, состава, мас.%: ZnO 65,8; CrjOj 28,3; CuO 1,7; KjO 0,9; MnOj 3,3, с последующим охлаждением полученной смеси и ее взаимодействием при 1б5-200°С и давлении йтм в присутствии катализатора состава, мас.%: ZnO 25,9-31,4; CrgOa 36,7-49,9; CuO 18,7- 38,4, или катализатора состава,мае.%: ZnO 53,7; CuO 32,8 - AlgOa 13,5, с последующим охлаждением реакционной смеси. Отделением жидкой смеси метанола и С г-С/)-спиртов и рециркуляцией газовой смеси на первую стадию.

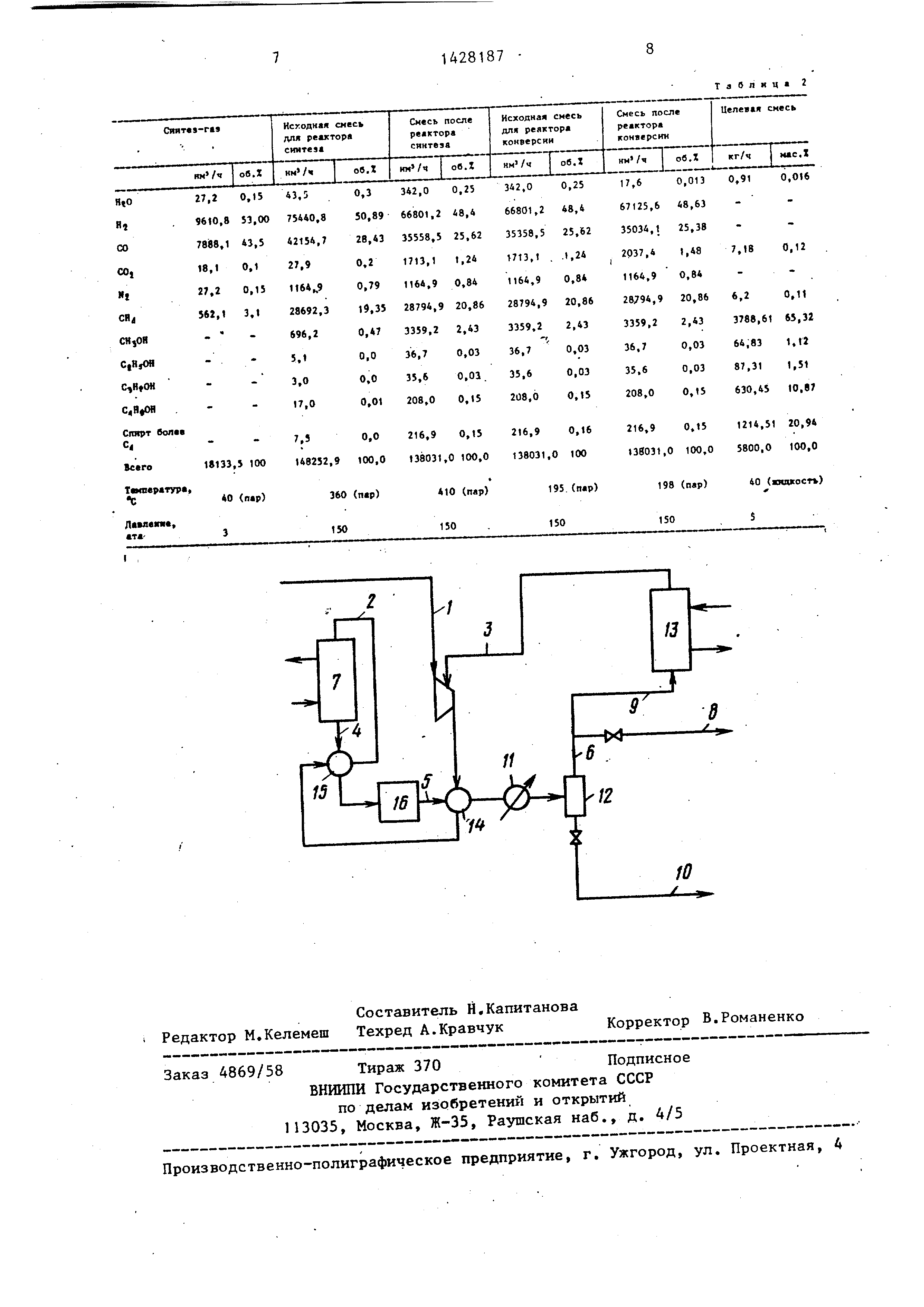

На .чертеже представлена технологическая схема для осуществления способа .

Синтезный 1 и рециркулируемый 3 газы сжимают до рабочего давления и подают через трубопровод 2 в реактор 7, реакционный продукт выходит из реактора синтеза по трубопроводу 4 и после охлаждения в рекуператоре 15 направляют в конверсионный реактор 16, где содержание воды в нем заметно уменьшается.

Прореагировавщий газ выводят из конверсионного реактора по трубопроводу 5, направляют сначала в тепло- вой рекуператор 14, затем в конденсатор 11 и затем в сепаратор 12, из основания которого через трубопровод 10 извлекают спиртовую смесь топливного сорта, а из насадки 6 - газовую фазу, которую частично удаляют через деталь 8, а-частично через деталь 9 направляют в секцию абсорбции СО 13 а затем возвращают в реактор 7 синтеза .

Пример 1. В соответствии с технологической схемой в реактор синтеза вместе с рециркулируемым газом подают газовую смесь, состоящую из:

СО СОг

Н,

N

нм Уч об.% 6055,9 41,40 0,27 Незначительное количесво

8509,2 58,10 55,72 0,38

NJ, 5,14 об.; СИ4 0,85 об.% CHjOH следы

Реакция синтеза. Катализатор имеет следующий состав, мас.%: ZnO 72,18; CrjOj 25,98; 2,08. Объем катализатора 10 м, температура 410 давление 260 атм.

Состав в точке 2 на чертеже следующий :

СО 46,985 об.% 33190,4 норм

куб.м/ч СОг 0,0 об.% 30 норм.куб.

/ч

Hg 46,485 об.% 33190,4

3636,1 601,1

следы/всего 70648,82 норм куб.м

ghSV (часовая 7064,9/ч скорость потока газ.а)

Реакция конверсии. Используют 20 м катализатора, который имеет состав, мас.%: ZnO 31,4, CrjO 49,9 окись меди 18,7, ghSV 3073,4/ч, давление 260 атм, температура 200°С,

После реакции синтеза в реакторе 7 тепловой рекуперации в 15 и конверсионной реакции в реакторе 16 получают продукт, состоящий: об.% со 27599,2 44,84 СОа 1031,7 1,68

40,80 5,92 0,97 5,10 0,1 1 0,19

234,4 0,38 HgO 7,7 0,01 Этот реакционный продукт после предварительного охлаждения направляют в сепаратор 12, из основания которого через трубопровод 10 выводят спиртовую смесь топливного сорт следующего состава:

кг/ч об.% CHjOH, 4508 78,5 CjHffOH 138 2,4

СзН,ОН 3205,57

C4HsOH 77313,4

HjO60,1

П p и м e p 2 (сравнительный). с Этот пример показывает, как важен выбор режима работы конверсионного реактора. Если бы температура этого реактора была равна температуре реактора синтеза, то оператор получил 10 бы спиртовую смесь, содержащую воды 7,600 ч/млн, т.е. слишком большое количество, чтобы эта смесь была топливного сорта.

Для простоты из приведенной тех- -15 нологической схемы исключен тепловой рекуператор 15, а реакцию синтеза осуществляют в одном реакторе 7 с реакцией конверсии.

.В реактор синтеза совместно с воз-20 вращаемым газом подают газовую смесь состава:

нм /ч об.%

СО 6008,2 41,14

С0« 0,27

773,8 13,37 HiO 44,5 0,76 ПримерЗ. Этот пример показывает , что для получения спиртовой смеси с более высоким содержанием высших спиртов, то в соответствии с изобретением все равно можно получить смесь топливного сорта.

В реактор синтеза подают рециркуляционный газ вместе с газовой смесью состава:

нм /ч

СО 6341,2 СО 0,27

Ht 8223,9 NI 55,72 СН4 18,3 Для синтеза-используют

об.% 43,32 Незначительное количество 56,17 0,38 0,12 12 м катализатора следующего состава, мас.%: ZnO 70,6; CrjOa 25,4; 4,0, давление 200 атм, температура , ghSV Нёзначитель- 25 5887/Ч. Для реакции конверсии испольное коли- чейтво . 58,45 0,38 0,12

Не 8556,9 NZ 55,72

СН 18,3 0,12 Катализатор синтеза аналогичен примеру 1, с такой же температурой, давлениями и часовой скоростью пото ка газа (ghSV), где катализатор конверсии является промьппленным катали затором SK-12, сделанным легкой фрацией (окись железа с окисью хрома).

Температура , давление 260 атм, объем 20 м, ghSV 3073,4/4.

Из реактора извлекают продукт ре акции следующего состава:

об.% СО 27646,9 44,98 СОг 984 1,61 Нг 24965,4 40,62 Nj 3636,1 5,92 СН 601,1 0,97 СН,ОН 3159,82 5,14 CjHjOH 67,24 0,1 CsH-,OH 119,5 0,19 234,38 0,38 HjO 55,38 0,09 который после охлаждения дает спиртвую смесь следующего состава:

кг/ч об.% СНзОН 4508 77,98 .CgHjOH 138 2,38 320 5,51

773,8 13,37 HiO 44,5 0,76 ПримерЗ. Этот пример показывает , что для получения спиртовой смеси с более высоким содержанием высших спиртов, то в соответствии с изобретением все равно можно получить смесь топливного сорта.

В реактор синтеза подают рециркуляционный газ вместе с газовой смесью состава:

нм /ч

6341,2 0,27

8223,9 55,72 18,3 синтеза-используют

об.% 43,32 Незначительное количество 56,17 0,38 0,12 12 м катазуют 20 м катализатора, состава, мас.%: ZnO 53,7; окись меди 32,8; AlzOa 13,5. Температура , дав- ление 200 атм, ghSV 3073,4/ч.

После реакции синтеза в реакторе 7, тепловой рекуперации в 15 и конверсионной реакции в реакторе 16 получают продукт состава:

им /чоб.Х

СО27313,944,45

COi13172,16

На25298,441,15

Nj,3636,15,92

СНд 601,10,97

CHjGH2702,84,39

CjHs-OH 3 30,21

СзН,ОН205,80,33

,ОН250,40,40

HjO100,02

В конденсированном виде этот проукт дает спиртовую смесь следующего остава:

кг/ч

3855,5

275,5

551

8,03

826,6

4. а)

CHjGH

CiHffOH

НгО

С4Н90Н

Прим

е р

об.% 69,88 4,99 9,99 0,16 14,98 Реактор синтеза,

Состав катализатора, мас.%: ZnO 65,8; 28,3; СиО 1,7; KjO 0,9; MnOj 3,3, давление 100 ата, температура 375-415°С, объемная скорость 25 м / /7200 ч.

да и водорода при повьшенных температуре и давлении в присутствии катализатора , содержащего соединение щелочного металла, отличающий- с я тем, что, с целью повьппений выхода и качества целевого продукта, газовую смесь, содержащую 41,4 - 43,5 обЛ СО и 53,0-58,1 об.% Hj.,

51428187

б) Реактор конверсии. Состав ка- i тализатора, мас.%: ZnO 24,9; CreOs 36,7; CuO 38,4, давление 100 ата, температура 165-1б8 С, объемная ско- с рость 20 ч.

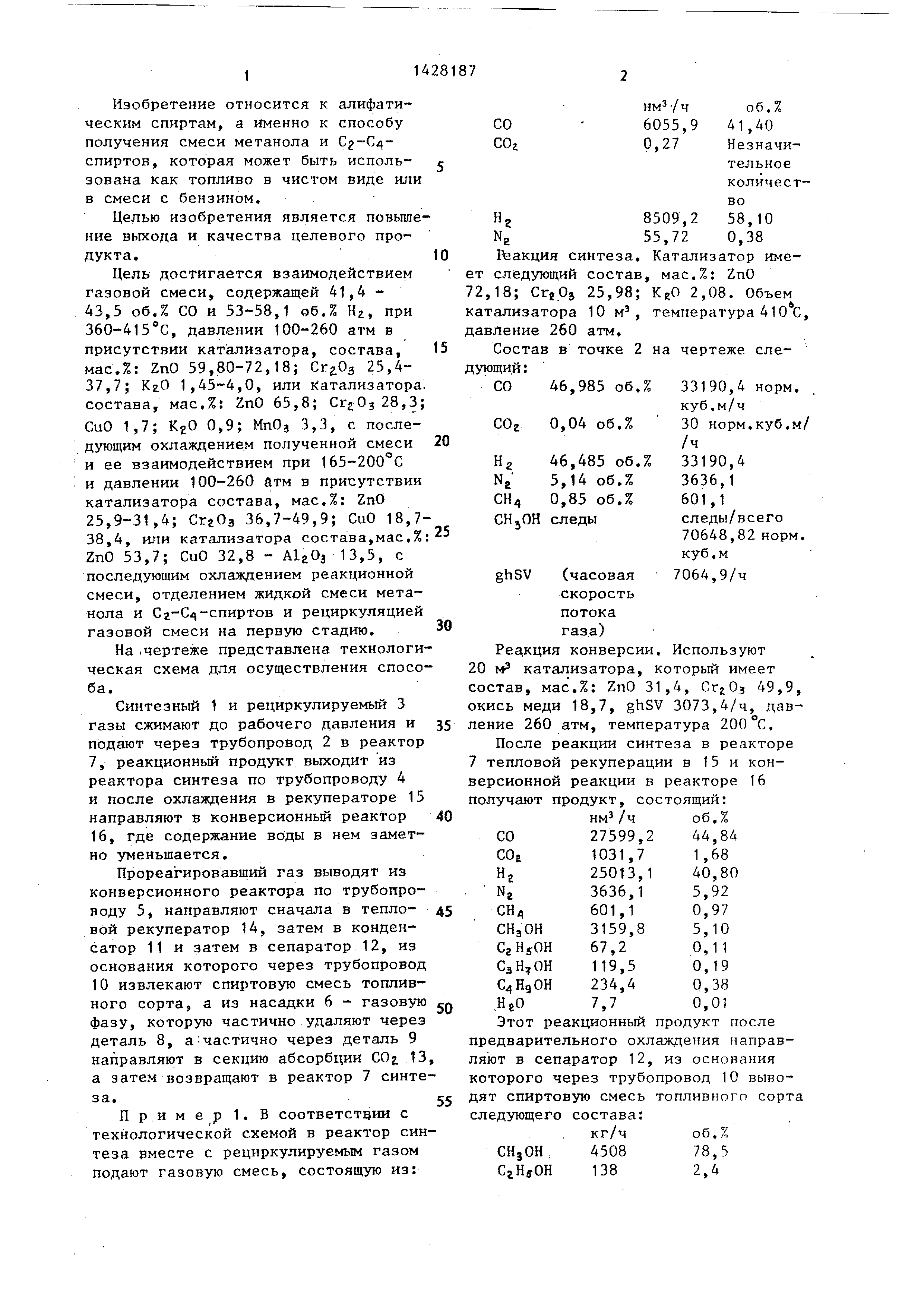

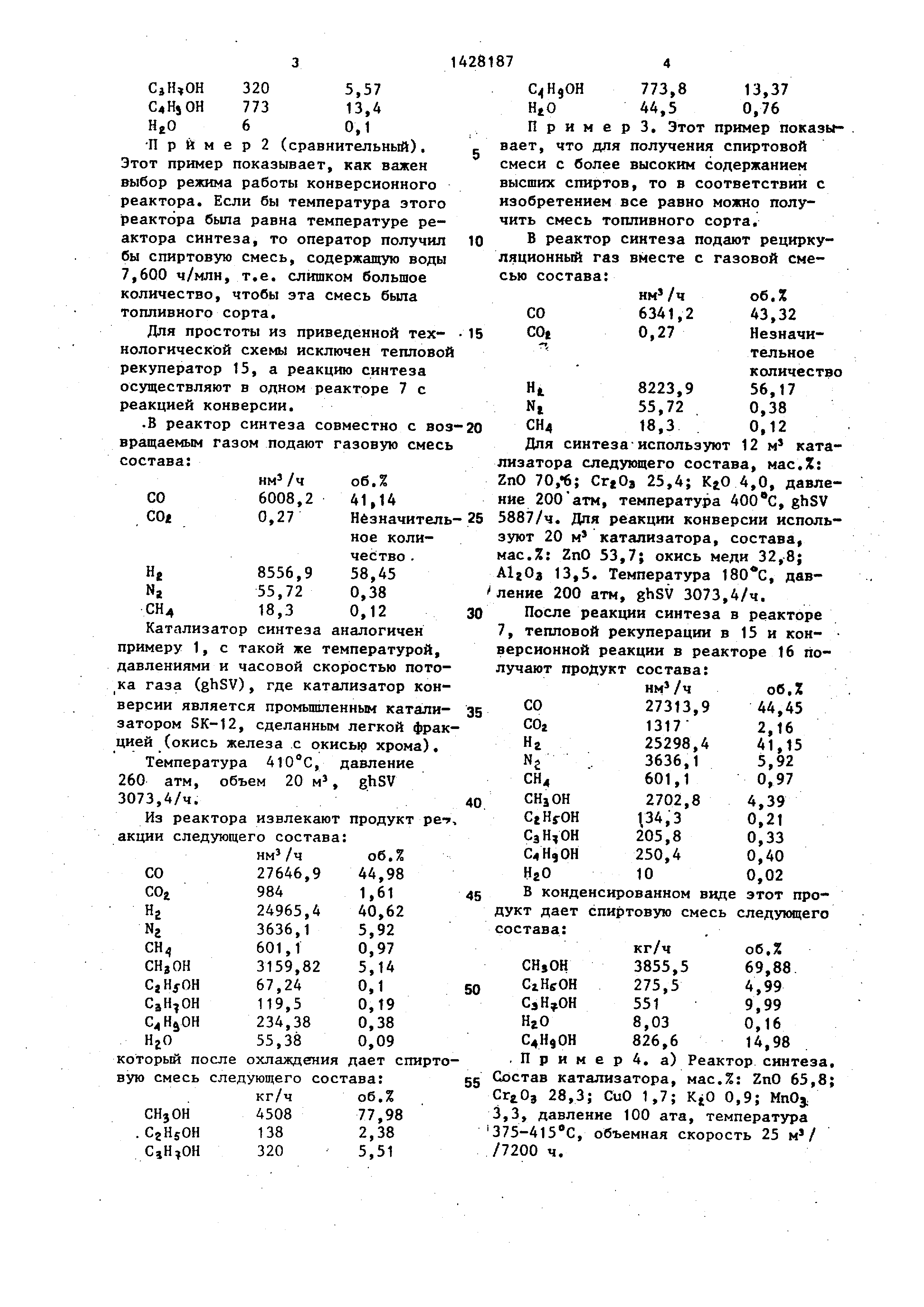

Составы исходных потоков реагентов , промежуточных и конечных даны в табл. 1.

Примвр5, а) IteaKTop синтеза. 10 подвергают взаимодействию при 360 - Состав катализатора, мас.%: ZnO 59,8;. 415°С и 100-260 атм в присутствии CtgOj 37,7; 1,45, давление катализатора состава, мас.%: ZnO 150 ата, температура 360-410 с, объ- 59,80-72,18; 25,4-37,7; KgO емная скорость 13 м /10500 ч,1,45-4,0 или катализатора состава,

б) Реактор конверсии. Состав ката-15 мас.%: ZnO 65,8; СггОз 28,3; CuO 1,7; ;лизатора, мас.%: ZnO 28,6; 0,9 и MnOj 3,3, полученную реакционную смесь, состоящую из метанола , С2-С4-спиртов, воды и непрореагировавших газов, охлаждают, а за40 ,7; CuO 30,7, давление 150 ата, температура 195-198 с, объемная скорость 20 MV6800 ч.

Составы исходных потоков реаген- 20 тем подвергают взаимодействию при тов, потоков после реактора синтеза 165-200 С и 100-260 атм в присутст- и конверсии и целевого продукта даны в табл. 2.

Предложенный способ позволяет повысить выход спиртов топливного сорта при высоком их качестве: малом содержании воды (менее 2000 ч/млн).

25

ВИИ катализатора состава, мас,%: ZnO 25,9-31,4; 36,7-49,9; CuO 18,7- 38,4 или катализатора состава, мас.%: ZnO 53,7; CuO 32,8; AlgOj 13,5. с последующим охлаждением реакционной смеси, состоящей из метанола Сг-С4- спиртов, непрореагировавших газов COg и незначительного количества воды.

Формула изобретения отделением жидкой смеси метанола С С -спиртов топливного сорта и рециркуляцией газовой смеси, состоящей в основном из СО, Не и СОа, после удаления из нее COg. на первую стадию, ,

Способ получения смеси метанола и Сг-С/(спиртов топливного сорта на основе взаимодействия моноокиси углерода и водорода при повьшенных температуре и давлении в присутствии катализатора , содержащего соединение щелочного металла, отличающий- с я тем, что, с целью повьппений выхода и качества целевого продукта, газовую смесь, содержащую 41,4 - 43,5 обЛ СО и 53,0-58,1 об.% Hj.,

подвергают взаимодействию при 360 - 415°С и 100-260 атм в присутствии катализатора состава, мас.%: ZnO 59,80-72,18; 25,4-37,7; KgO 1,45-4,0 или катализатора состава,

Реферат

Изобретение касается производства спиртов, в частности получения смеси С -Сз-алканолов, которая может быть использована как топливо в чистом виде либо в смеси с бензином. Цель изобретения - повышение выхода и качества целевого продукта. Синтез последнего ведут реакцией СО и Иг

Формула

Комментарии