Робот с сочлененной рукой и способ обработки резанием заготовки посредством робота с сочлененной рукой - RU2756228C2

Код документа: RU2756228C2

Чертежи

Описание

Изобретение касается робота с сочлененной рукой, а также способа обработки заготовки посредством робота с сочлененной рукой.

Из уровня техники известны роботы с сочлененной рукой, которые имеют рабочую головку, имеющую помещенный в корпус ходового винта рабочий ходовой винт. В рабочем ходовом винте зажат обрабатывающий инструмент. При прижатии обрабатывающего инструмента к обрабатываемой заготовке на робот с сочлененной рукой действует сила, которой робот с сочлененной рукой несколько деформируется. Деформация робота с сочлененной рукой вызывает неточности при обработке заготовки.

EP 1696216 A1 раскрывает робот с сочлененной рукой, включающий в себя основание, прием для рабочей головки, несколько рычажных плеч, которые расположены между основанием и приемом для рабочей головки, причем эти рычажные плечи соединены друг с другом посредством вращающихся шарниров, и при этом для каждого вращающегося шарнира выполнен по меньшей мере один исполнительный двигатель, который служит для перестановки угла между упомянутыми обоими соединенными посредством упомянутого вращающегося шарнира рычажными плечами. Также предусмотрена рабочая головка, которая расположена на приеме для рабочей головки, причем эта рабочая головка включает в себя расположенный в корпусе ходового винта рабочий ходовой винт, который установлен в корпусе ходового винта по меньшей мере в одном первом месте опоры и одном втором месте опоры. Также предусмотрено, что между исполнительным двигателем и принадлежащим ему вращающимся шарниром выполнена передача. В этой передаче выполнен вал передачи, при этом в местах опоры вала передачи предусмотрены сенсоры, которые служат для регистрации вращающих моментов и изгибающих моментов в вале передачи.

Задачей настоящего изобретения было преодолеть недостатки уровня техники и предоставить улучшенный робот с сочлененной рукой, а также улучшенный способ обработки заготовки.

Эта задача решается с помощью устройства и способа по пунктам формулы изобретения.

В соответствии с изобретением выполнен робот с сочлененной рукой. Этот робот с сочлененной рукой включает в себя: основание, прием для рабочей головки, несколько рычажных плеч, которые расположены между основанием и приемом для рабочей головки, причем эти рычажные плечи соединены друг с другом посредством вращающихся шарниров, и при этом для каждого вращающегося шарнира выполнен по меньшей мере один исполнительный двигатель, который служит для перестановки угла между двумя соединенными посредством упомянутого вращающегося шарнира рычажными плечами, рабочую головку, которая расположена на приеме для рабочей головки, причем эта рабочая головка включает в себя расположенный в корпусе ходового винта рабочий ходовой винт, который установлен в корпусе ходового винта по меньшей мере в одном первом месте опоры и одном втором месте опоры, вычислительный блок, который служит для управления исполнительными двигателями. В первом месте опоры и во втором месте опоры выполнено по меньшей мере по одному сенсору для регистрации радиальной силы. По меньшей мере в одном из двух мест опоры выполнен по меньшей мере один сенсор для регистрации осевой силы.

Преимуществом предлагаемого изобретением варианта осуществления робота с сочлененной рукой является, что благодаря расположению сенсоров непосредственно в местах опоры могут регистрироваться действующие на обрабатывающий инструмент осевые нагрузки, радиальные нагрузки, а также изгибающие моменты. Помимо этого, сенсоры, которые расположены в местах опоры, имеют высокую точность регистрации, так как возникающие силы могут измеряться как можно более непосредственно. Масса и вместе с тем также инерция массы частей, лежащих между точкой приложения силы (центральной точкой инструмента) и сенсорами, очень невелика, так как здесь речь идет только о самом обрабатывающем инструменте и о рабочем ходовом винте. Так как они имеют небольшую массу, учитываемая инерция массы также очень невелика и при необходимости может также включаться в совместный расчет.

Также может быть целесообразно, когда оба места опоры образованы магнитной опорой, и сенсоры реализованы в виде измерительного устройства для определения силы поля в магнитной опоре и для регистрации отклонения рабочего ходового винта относительно корпуса ходового винта. При этом преимуществом является, что посредством магнитной опоры может реализовываться высокая частота вращения обрабатывающего инструмента. Помимо этого, в магнитной опоре могут точно определяться действующие силы.

Далее, может быть предусмотрено, чтобы рабочий ходовой винт посредством магнитной опоры мог переставляться относительно корпуса ходового винта. При этом преимуществом является, что благодаря этой мере рабочий ходовой винт для компенсации деформаций может смещаться относительно корпуса ходового винта, благодаря чему могут компенсироваться небольшие возникающие в роботе с сочлененной рукой деформации. При этом особым преимуществом является, что посредством магнитной опоры небольшие деформации могут компенсироваться с исключительно коротким временем реакции. Помимо этого, например, возможно также, чтобы посредством магнитной опоры рабочий ходовой винт приводился в колебание относительно корпуса ходового винта, и при этом, например, выполнялись высокочастотные осевые колебания. Это осевое колебание может, например, способствовать улучшенному образованию стружки.

В одном из альтернативных вариантов может быть предусмотрено, чтобы сенсоры были выполнены в виде пьезоэлементов. Такие сенсоры в виде пьезоэлементов могут, например, комбинироваться с традиционными подшипниками качения или же подшипниками скольжения.

В еще одном, другом альтернативном варианте осуществления может быть предусмотрено, чтобы оба места опоры были образованы гидродинамическим подшипником скольжения, и сенсоры были реализованы в виде измерительного устройства для определения гидравлического давления в местах опоры и для регистрации отклонения рабочего ходового винта относительно корпуса ходового винта, при этом посредством гидродинамических подшипников скольжения рабочий ходовой винт может переставляться относительно корпуса ходового винта. Гидродинамический подшипник скольжения имеет возможность перестановки рабочего ходового винта относительно корпуса ходового винта. Гидродинамический подшипник скольжения может, например, эксплуатироваться с применением масла. Помимо этого, возможно также, чтобы гидродинамический подшипник скольжения эксплуатировался с применением газа.

По одному из усовершенствований возможно, чтобы корпус ходового винта посредством линейной направляющей был закреплен на рабочей головке с возможностью осевого смещения. При этом предпочтительно, чтобы, например, при выполнении процесса сверления посредством зажатого в рабочем ходовом винте сверла движение подачи сверла должно было осуществляться не посредством рук робота, а чтобы мог линейно смещаться корпус ходового винта. Тем самым может достигаться точность сверления. Помимо этого, такие движения подачи могут распознаваться непосредственно сенсорами мест опоры.

Далее, может быть целесообразно, когда на рабочей головке выполнена прилегающая манжета, которая предусмотрена для прилегания к обрабатываемой заготовке, и чтобы в прилегающей манжете был выполнен другой сенсор для регистрации силы прилегания прилегающей манжеты к заготовке. При этом предпочтительно, что с помощью прилегающей манжеты вся рабочая головка с предопределенной силой может прижиматься к обрабатываемой заготовке, благодаря чему робот с сочлененной рукой может подвергаться предварительному натягу. При последующем прижатии обрабатывающего инструмента к заготовке может определяться уменьшение измеряемой другим сенсором силы прижатия и таким образом делаться заключение непосредственно о создаваемой обрабатывающим инструментом силе прижатия. Это может служить, например, для уравнивания измеряемых сенсорами сил.

Помимо этого, может быть предусмотрено, чтобы на рабочей головке был выполнен вибрационный сенсор, который служит для регистрации колебаний на заготовке. При этом предпочтительно, чтобы посредством вибрационного сенсора колебания, передаваемые обрабатывающим инструментом на заготовку, могли регистрироваться и в дальнейшем подвергаться оценке в вычислительном блоке.

Также может быть предусмотрено, чтобы вибрационный сенсор был помещен в прилегающей манжете. При этом предпочтительно, что помещенный в прилегающую манжету вибрационный сенсор может непосредственно приводиться в соприкосновение с заготовкой.

По одному из особых вариантов осуществления возможно, чтобы вибрационный сенсор был помещен с возможностью свободного колебания на рабочей головке, в частности в прилегающей манжете, и мог соединяться с заготовкой. При этом предпочтительно, чтобы с помощью этой меры могли отделяться колебания рабочей головки, и таким образом могли регистрироваться колебания, возникающие на заготовке.

Соответственно одному предпочтительному усовершенствованию может быть предусмотрено, чтобы вибрационный сенсор был выполнен в виде сенсора ускорения, в частности в виде пьезосенсора, посредством которого может определяться его собственная ориентация, а также амплитуда и направление колебания заготовки, когда вибрационный сенсор прилегает к заготовке. При этом предпочтительно, что посредством выполненного таким образом сенсора ускорения колебания заготовки могут регистрироваться и оцениваться не только количественно, но и качественно. Помимо этого, посредством вибрационного сенсора в виде сенсора ускорения может регистрироваться пространственная ориентация вибрационного сенсора.

В одном из альтернативных вариантов может быть предусмотрено, чтобы вибрационный сенсор был выполнен в виде лазерного виброметра Доплера. При этом предпочтительно, что посредством лазерного виброметра Доплера обеспечивается возможность бесконтактной регистрации поверхностного колебания заготовки.

В соответствии с изобретением предусмотрен способ для обработки резанием заготовки посредством предлагаемого изобретением робота с сочлененной рукой, при этом в рабочем ходовом винте помещен, соответственно, зажат обрабатывающий инструмент для обработки резанием заготовки. При прижатии обрабатывающего инструмента к заготовке посредством сенсоров регистрируется радиальная сила и осевая сила в местах опоры. По ним в вычислительном блоке может рассчитываться сила прижатия обрабатывающего инструмента к заготовке. При регистрации колебания в комбинации с регистрируемой силой прижатия обрабатывающего инструмента к заготовке может, например, делаться заключение об износе лезвия, соответственно, о характере заготовки.

Далее, может быть предусмотрено, чтобы на базе расчетной силы прижатия обрабатывающего инструмента и на базе известной, зависящей от силы деформации конструктивных элементов робота с сочлененной рукой рассчитывалась необходимая компенсация положения, и эта необходимая компенсация положения реализовывалась по меньшей мере в одном из исполнительных двигателей. При этом предпочтительно, что при учете зависящей от силы деформации конструктивных элементов робота с сочлененной рукой может повышаться точность робота с сочлененной рукой.

Помимо этого, может быть предусмотрено, чтобы на базе расчетной силы прижатия обрабатывающего инструмента и на базе известной, зависящей от силы деформации конструктивных элементов робота с сочлененной рукой рассчитывалась необходимая компенсация положения, и чтобы эта необходимая компенсация положения по меньшей мере частично реализовывалась путем перестановки рабочего ходового винта относительно корпуса ходового винта. При этом предпочтительно, что путем перестановки рабочего ходового винта относительно корпуса ходового винта компенсация положения может выполняться с повышенной точностью. Помимо этого, такая компенсация положения может выполняться относительно быстро и с коротким временем реакции. Компенсация положения посредством рабочего ходового винта может совмещаться с компенсацией положения посредством робота с сочлененной рукой.

Предпочтителен также один из вариантов осуществления, по которому может быть предусмотрено, чтобы у магнитной опоры радиальная сила и осевая сила в местах опоры регистрировалась путем определения силы поля в магнитных опорах и путем регистрации отклонения рабочего ходового винта.

По одному из усовершенствований возможно, чтобы перестановка рабочего ходового винта относительно корпуса ходового винта реализовывалась путем локальной адаптации силы поля в магнитных опорах.

Далее, может быть целесообразно, когда при применении обрабатывающего инструмента, имеющего симметричную конструкцию лезвия, в частности при применении сверлильного инструмента, угол прилегания между осью вращения обрабатывающего инструмента и поверхностью заготовки, к которой прилегает обрабатывающий инструмент, рассчитывался из зарегистрированных радиальных сил по закону рычага. При этом предпочтительно, чтобы угол прилегания обрабатывающего инструмента относительно обрабатываемой заготовки может рассчитываться только путем определения радиальных сил, и в случае необходимости обрабатывающий инструмент может соответственно дополнительно поворачиваться, так чтобы ось вращения обрабатывающего инструмента стояла под прямым углом к поверхности заготовки.

Помимо этого, может быть предусмотрено, чтобы дополнительно к расчетной силе прижатия обрабатывающего инструмента к расчету необходимой компенсации положения одновременно привлекалась регистрируемая другим сенсором сила прилегания прилегающей манжеты к заготовке.

Далее, может быть предусмотрено, чтобы в вычислительном блоке оценивать сигнал вибрационного сенсора, и на базе сигнала вибрационного сенсора и измеренной радиальной силы и осевой силы в местах опоры рассчитывалась необходимая компенсация положения.

Выражения «радиальная сила» и «осевая сила» относятся к положению оси рабочего ходового винта.

Для лучшего понимания изобретения оно поясняется подробнее с помощью последующих фигур.

Показано, соответственно в сильно упрощенном, схематичном изображении:

фиг. 1: пример осуществления робота с сочлененной рукой на виде в перспективе;

фиг. 2: детальное изображение рабочей головки;

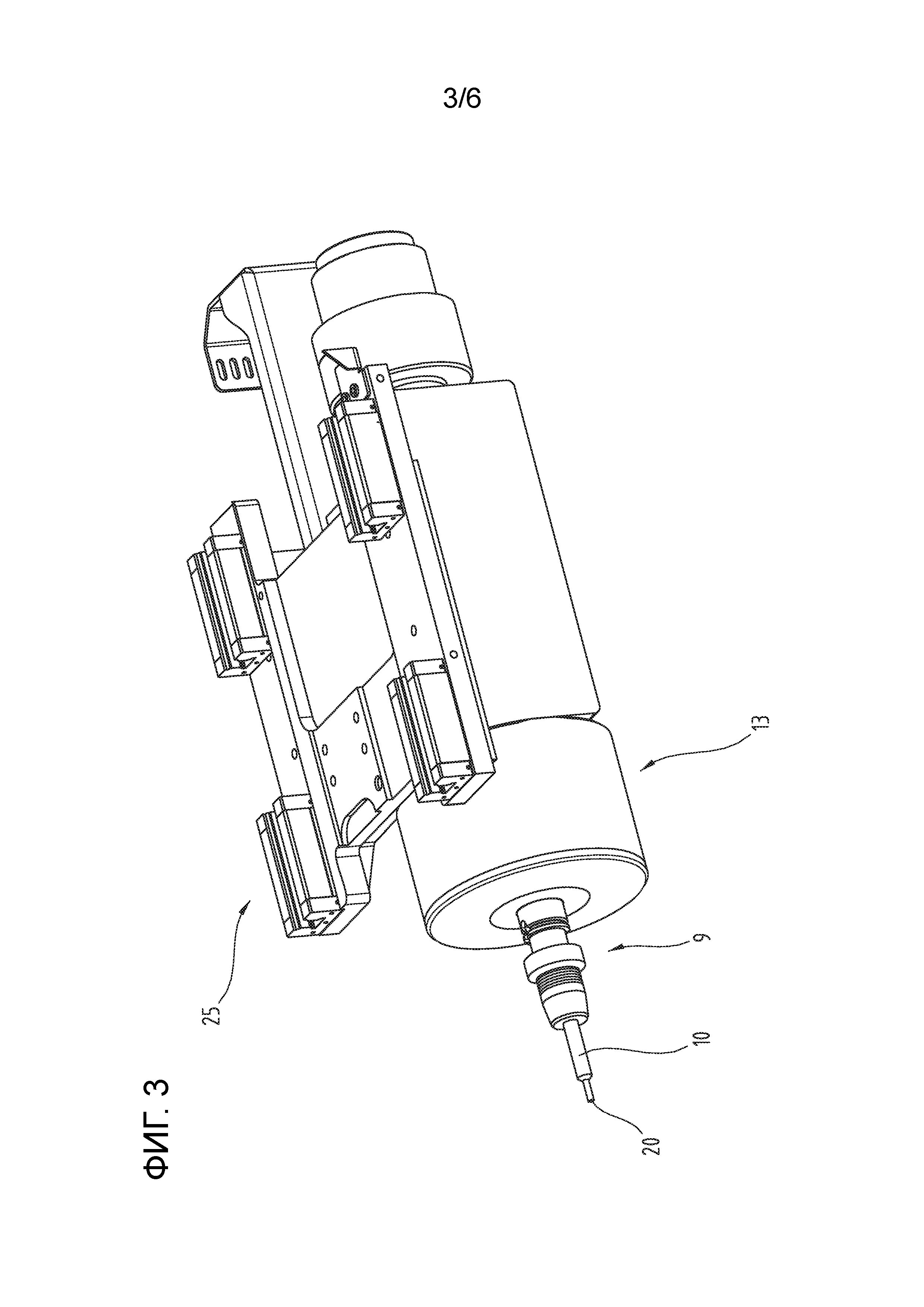

фиг. 3: вид в перспективе корпуса ходового винта;

фиг. 4: схематичное изображение сечения корпуса ходового винта с помещенным в нем рабочим ходовым винтом и изображение состояния опоры;

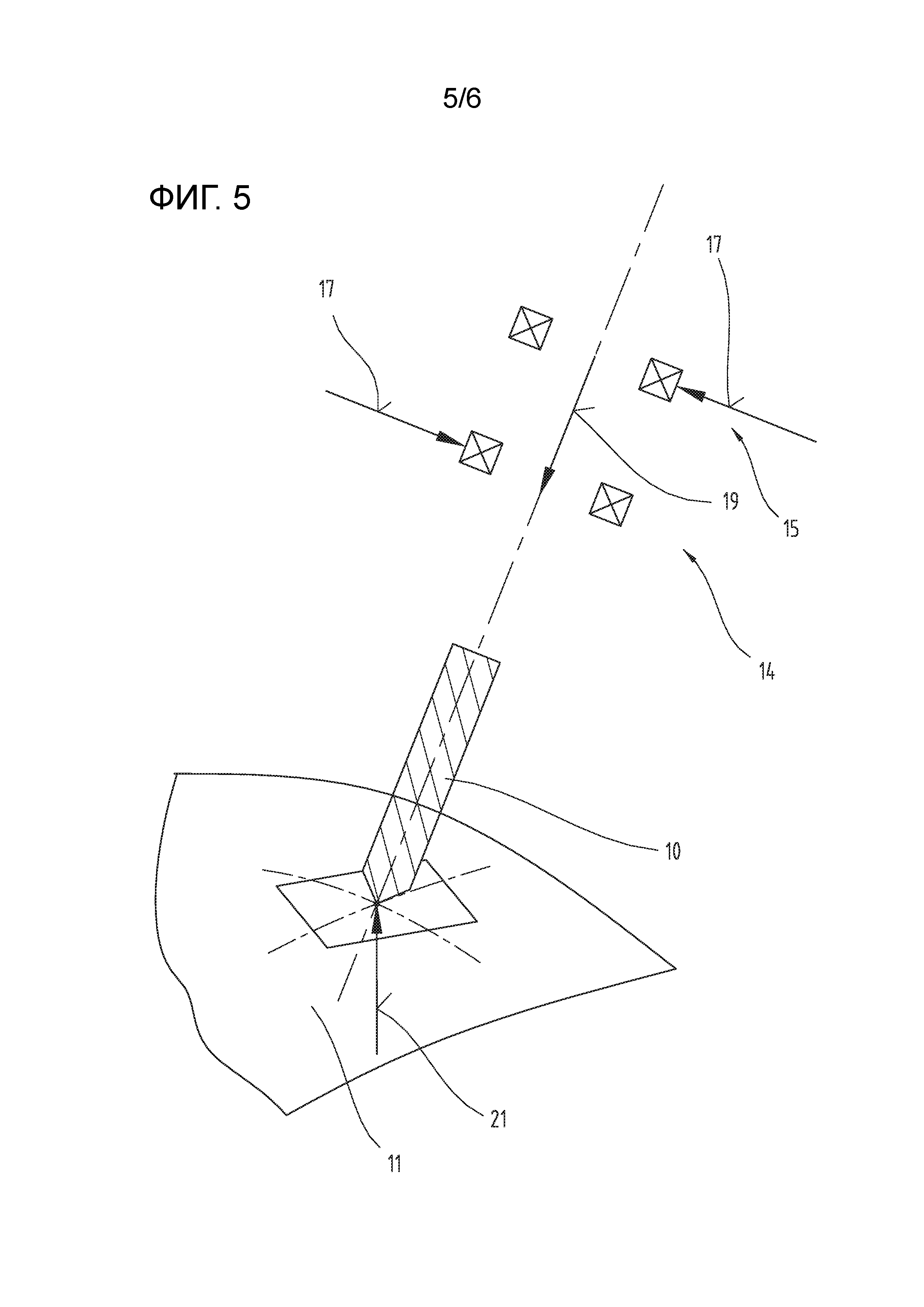

фиг. 5: схематичное изображение действия сил на состояние опоры при обрабатывающем инструменте, стоящем не ортогонально к поверхности заготовки;

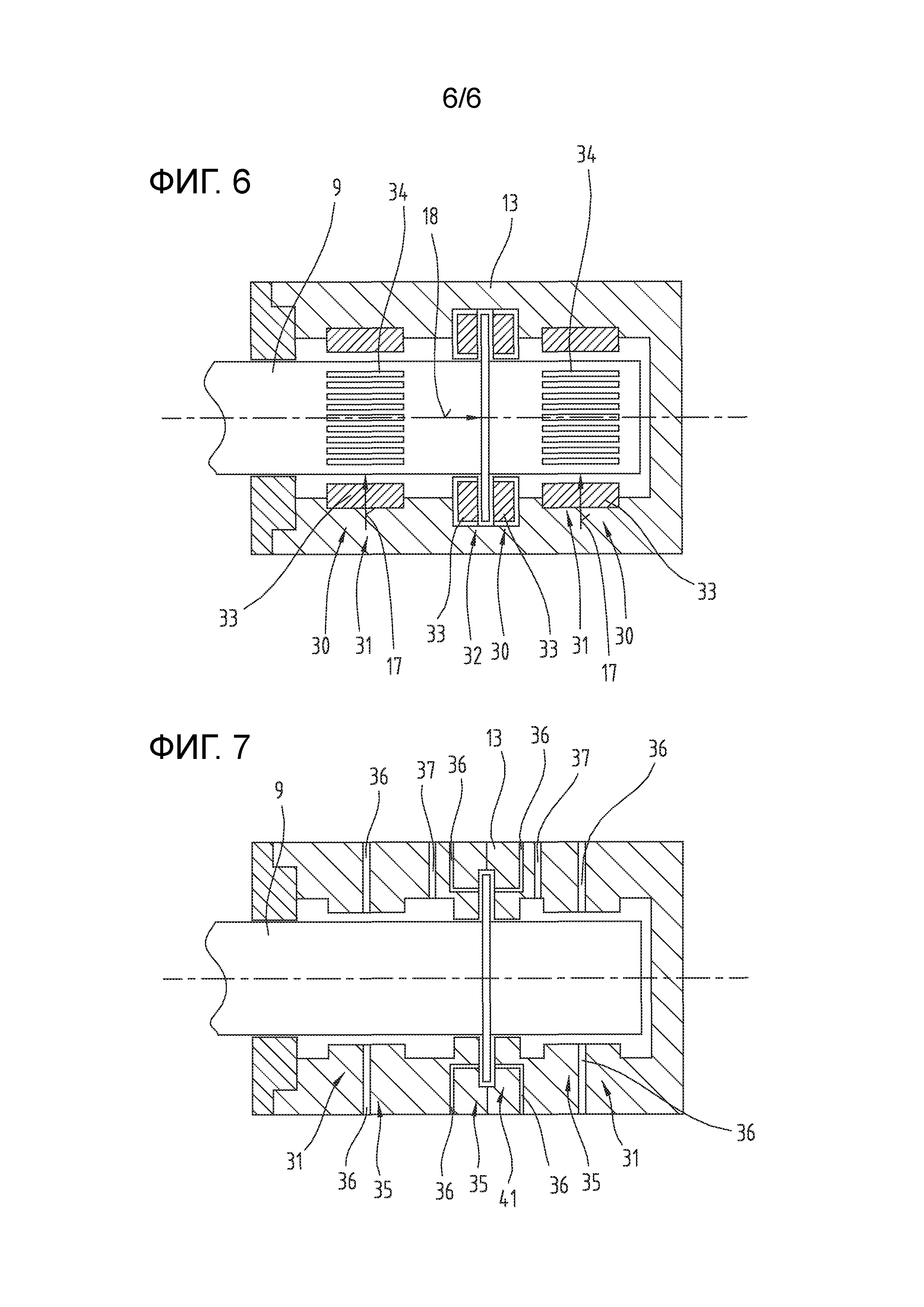

фиг. 6: пример осуществления рабочего ходового винта, имеющего магнитную опору;

фиг. 7: пример осуществления рабочего ходового винта, имеющего гидродинамическую опору.

Вначале следует констатировать, что в различных описанных вариантах осуществления одинаковые части снабжаются одинаковыми ссылочными позициями, соответственно, одинаковыми наименованиями конструктивных элементов, при этом содержащиеся во всем описании пояснения могут переноситься по смыслу на одинаковые части, имеющие одинаковые ссылочные позиции, соответственно, одинаковые обозначения конструктивных элементов. Также выбранные в описании данные положений, такие как, напр., вверху, внизу, сбоку и т.д. относятся к непосредственно описанной, а также изображенной фигуре, и эти данные положений при изменении положения могут переноситься по смыслу на новое положение.

На фиг. 1 на виде в перспективе изображен робот 1 с сочлененной рукой. Робот 1 с сочлененной рукой включает в себя основание 2, которое предпочтительно посредством крепежных средств зафиксировано на фундаменте места установки. Например, возможно также, чтобы основание 2 было расположено на линейной направляющей, так чтобы весь робот 1 с сочлененной рукой мог смещаться в продольном направлении.

С основанием 2 соединены несколько рычажных плеч 3, при этом отдельные рычажные плечи 3 соединены между собой, соответственно, одно из рычажных плеч 3 соединено с основанием 2 посредством вращающихся шарниров 4. Вращающиеся шарниры 4 могут быть выполнены различным образом. Они служат предпочтительно для перестановки угла 5 между двумя соединенными друг с другом рычажными плечами 3.

В первом варианте осуществления вращающегося шарнира 4 два рычажных плеча 3 расположены соосно друг другу относительно своей продольной оси, и посредством вращающегося шарнира 4 одно из двух рычажных плеч 3 может вращаться относительно другого рычажного плеча 3 вокруг центральной продольной оси.

Во втором варианте осуществления вращающегося шарнира 4 два рычажных плеча 3 расположены рядом друг с другом, и рычажные плечи 3 могу наклоняться друг относительно друга, так что угол 5 между двумя продольными осями рычажных плеч 3 может варьироваться.

Также каждый вращающийся шарнир укомплектован исполнительным двигателем 6, посредством которого может переставляться угол между двумя рычажными плечами 3. Исполнительный двигатель 6 может быть выполнен, например, в виде серводвигателя. На удаленном дальше всего от основания 2 рычажном плече 3 выполнен прием 7 для рабочей головки, на котором помещена рабочая головка 8.

Рабочая головка 8 имеет рабочий ходовой винт 9, на котором может помещаться обрабатывающий инструмент 10. В частности, на рабочем ходовом винте 9 может быть выполнен прием для инструмента для помещения самых разных обрабатывающих инструментов 10, соответственно, такой прием для инструмента может быть соединен с рабочим ходовым винтом 9. Обрабатывающий инструмент 10 служит для обработки заготовки 11. В частности, может быть предусмотрено, чтобы обрабатывающий инструмент 10 представлял собой инструмент для обработки резанием, такой как, например, сверло или фрезу.

Также предусмотрен вычислительный блок 12, в котором на базе деформации материала рассчитываются соответствующие установки управления, соответственно, корректировки.

На фиг. 2 изображена рабочая головка 8 на местном виде, при этом составные части рабочей головки 8 изображены частично рассеченными, так что видна конструкция рабочей головки 8.

На фиг. 3 детально на виде в перспективе изображен корпус 13 ходового винта для помещения рабочего ходового винта 9.

На фиг. 4 для дополнительного наглядного пояснения корпус 13 ходового винта изображен в сечении для описания состояния опоры.

Точная конструкция рабочей головки 8 описывается при совместном рассмотрении фиг. 2-4. Как особенно хорошо видно из фиг.4, рабочий ходовой винт 9 установлен в корпусе 13 ходового винта посредством первого места 14 опоры и второго места 15 опоры. Первое место 14 опоры, соответственно, второе место 15 опоры схематично обозначены на фиг. 4 и могут быть реализованы с помощью самых разных опор. Например, возможно, чтобы места 14, 15 опоры были выполнены в виде подшипников качения, подшипников скольжения, магнитных подшипников или гидродинамических жидкостных подшипников. Состояние монтажа, которое схематично изображено на фиг. 4, может быть реализовано, например, при применении подшипников качения.

Как видно из фиг. 4, может быть предусмотрено, чтобы одно из двух мест 14, 15 опоры было выполнено в виде неподвижного подшипника, который служит для восприятия осевых сил. В настоящем примере осуществления первое место 14 опоры выполнено в виде неподвижного подшипника. В частности, при этом может быть предусмотрено, чтобы в первом месте 14 опоры был выполнен сенсор 16, который служит для регистрации радиальной силы 17. Также в первом месте 14 опоры может быть выполнен сенсор 18, который служит для регистрации осевой силы 19. Помимо этого, во втором месте 15 опоры тоже может быть выполнен сенсор 16 для регистрации радиальной силы 17. Конечно, также во втором 15 месте опоры, соответственно, также в двух местах 14, 15 опоры может быть выполнен сенсор 18 для регистрации осевой силы.

Сенсоры 16 для регистрации радиальной силы 17 могут быть выполнены, например, в виде пьезоэлементов, которые могут быть расположены, будучи распределены по периметру в корпусе 13 ходового винта или на рабочем ходовом винте 9. Сенсоры 16 могут служить не только для регистрации величины радиальной силы 17, но и для регистрации направления радиальной силы 17. Сенсор 18 для регистрации осевой силы 18 может быть тоже выполнен в виде пьезоэлемента, который, например, может служить осевым упором для одного из мест 14, 15 опоры.

По известной геометрии мест 14, 15 опоры, соответственно, по точно вымеренной центральной точке заготовки 11 посредством сенсоров 16, 18 может точно определяться величина и направление силы 21, действующей на центральную точку 20 инструмента.

Сила 21 вызывается тем, что обрабатывающий инструмент 10 для обработки заготовки 11, в частности своей центральной точкой 20 инструмента, прилегает, соответственно, прижимается к заготовке 11. Если пренебречь трением между заготовкой 11 и обрабатывающим инструментом 10, то сила 21 может всегда стоять только под прямым углом к поверхности заготовке 11. Вследствие трения между обрабатывающим инструментом 10 и заготовкой 11 угол приложения силы 21 может отличаться от прямого угла к поверхности заготовки 11.

Вследствие того, что посредством сенсоров 16, 18 может находиться величина и угол силы 21, действующей на центральную точку 20 инструмента, может также рассчитываться сила, действующая на всю систему робота 1 с сочлененной рукой.

Посредством расчетов методом конечных элементов, соответственно, путем эмпирических исследований может находиться зависящая от силы деформация робота 1 с сочлененной рукой, в частности рычажных плеч 3, соответственно, вращающихся шарниров 4, для каждого положения робота 1 с сочлененной рукой, а также для каждого силового воздействия. Благодаря этому при знании деформации робота 1 с сочлененной рукой, его текущего положения и текущей силы 21, действующей на центральную точку 20 инструмента, может рассчитываться обусловленное деформацией отклонение центральной точки 20 инструмента от ее заданного положения в ее фактическое действительное положение. Это отклонение может компенсироваться при компенсации положения, которое уже было описано.

Также возможно, чтобы путем установки угла силы 21, действующей на центральную точку 20 инструмента, обнаруживалось, действительно ли обрабатывающий инструмент 10 прилегает к поверхности заготовки 11 под прямым углом. При необходимости при этом также в вычислительном блоке 12 может также рассчитываться и выполняться необходимая компенсация.

Как видно также из фиг. 4, может быть предусмотрено, чтобы на рабочей головке 8 была выполнена прилегающая манжета 22, которая служит для прилегания к заготовке 11. С прилегающей манжетой 22 может быть соединен корпус 23 отсоса, к которому подключен шланг 24 отсоса. Корпус 23 отсоса может быть стационарно закреплен на рабочей головке 8.

Кроме того, возможно также, чтобы корпус 13 ходового винта вместе с рабочим ходовым винтом 9 был расположен на рабочей головке 8 с возможностью смещения относительно ее основания 26 посредством линейной направляющей 25. Выражаясь другими словами, при этом может достигаться возможность линейного смещения корпуса 13 ходового винта вместе с рабочим ходовым винтом 9 относительно основания 26 рабочей головки 8.

Благодаря этому может достигаться подача обрабатывающего инструмента 10 чисто за счет линейной перестановки корпуса 13 ходового винта. Конечно, собственно процесс обработки, соответственно, процесс сверления может также достигаться исключительно за счет смещения корпуса 13 ходового винта. Так как прилегающая манжета 22 соединена с основанием 26 рабочей головки 8, при таком процессе смещения рабочий ходовой винт 9 и вместе с тем также обрабатывающий инструмент смещается к прилегающей манжете 22.

Кроме того, может быть также предусмотрено, чтобы основание 26 рабочей головки 8 вместе с прилегающей манжетой 22 могло смещаться относительно приема 7 для рабочей головки. Например, при этом возможно также, чтобы основание 26 рабочей головки 8 вместе с прилегающей манжетой 22 могло смещаться посредством пневматического цилиндра, причем этот пневматический цилиндр может прижимать прилегающую манжету 22 к заготовке с предопределенной силой. Корпус 13 ходового винта может обладать возможностью смещения относительно прилегающей манжеты 22 посредством электрического привода. Благодаря этому возможно точное движение вперед, соответственно, подача корпуса 13 ходового винта.

Также может быть предусмотрено, чтобы в прилегающей манжете 22 был выполнен другой сенсор 27, который служит для регистрации силы прижатия прилегающей манжеты 22 к заготовке 11. В вычислительном блоке 12 из радиальной силы 17, которая измеряется сенсорами 16, и из осевой силы 19, которая измеряется сенсорами 18, а также из той силы, которая измеряется в другом сенсоре 27, может рассчитываться результирующая сила.

Кроме того, возможно также, чтобы в прилегающей манжете 22 был расположен вибрационный сенсор 28, который выполнен для регистрации вибраций в заготовке 11. Вибрационный сенсор 28 может, например, удерживаться на заготовке 11 магнитной силой и быть помещен в прилегающей манжете 22 с возможностью свободного колебания. Благодаря этому может достигаться регистрация вибрационным сенсором 28 исключительно вибраций заготовки 11.

Свободно колеблющаяся подвеска вибрационного сенсора 28 в прилегающей манжете 22 может, например, достигаться за счет того, что вибрационный сенсор 28 заделан в гелевую подушку и поэтому обладает возможностью смещения относительно прилегающей манжеты 22. Кроме того, возможно также, чтобы вибрационный сенсор 28 был соединен с прилегающей манжетой 22 посредством упругой мембраны или иного упругого элемента. Например, возможно также, чтобы вибрационный сенсор 28 был соединен с прилегающей манжетой 22, свободно колеблясь, посредством пружинной подвески.

Как хорошо видно на фиг. 2, возможно также, чтобы в области прилегающей манжеты 22 вокруг рабочего ходового винта 9, соответственно, обрабатывающего инструмента 10 были расположены по меньшей мере три измерительных элемента 29, посредством каждого из которых может определяться расстояние до поверхности заготовки 11. При знании характера поверхности, соответственно, геометрии поверхности заготовки 11, например, из CAD-модели, и измерении фактического расстояния от поверхности до данного измерительного элемента 29, может рассчитываться, ориентирован ли обрабатывающий инструмент 10 ортогонально к поверхности заготовки 11.

Измерительный элемент 29 может быть выполнен, например, в виде измерительного штифта, который, будучи предварительно натянут пружиной, прижимается к поверхности заготовки 11. Таким образом расстояние может измеряться путем тактильного считывания. Кроме того, возможно также, чтобы измерительный элемент 29 был выполнен, например, в виде оптического сенсора, например, лазерного сенсора, который служит для регистрации расстояния.

На фиг. 5 показано схематичное изображение возникающих сил 17, 18 в местах 14, 15 опоры и на обрабатывающем инструменте 10, когда обрабатывающий инструмент 10 ориентирован не ортогонально к поверхности заготовки 11 и прижимается к ней. При знании геометрии обрабатывающего инструмента 10 и, конечно, также геометрии корпуса 13 ходового винта, путем нахождения величины и направления сил 17, 18, действующих в местах 14, 15 опоры, может рассчитываться угол между обрабатывающим инструментом 10 и поверхностью заготовки 11 и компенсироваться путем наклона обрабатывающего инструмента 10, так чтобы обрабатывающий инструмент 10 для процесса обработки стоял ортогонально к поверхности заготовки 11.

На фиг. 6 на схематичном изображении сечения показан другой возможный пример осуществления рабочего ходового винта 9 и корпуса 13 ходового винта, имеющего магнитную опору 30.

В примере осуществления в соответствии с фиг. 6 предусмотрено, чтобы рабочий ходовой винт 9 посредством магнитной опоры 30 был установлен в корпусе 13 ходового винта, соответственно, избирательно приводился в действие. Магнитная опора 30 может иметь как радиальную опору 31, так и осевую опору 32. В частности, может быть предусмотрено, чтобы магнитная опора 30 была образована за счет того, чтобы в корпусе 13 ходового винта были выполнены обмотки 33, которые взаимодействуют с расположенными на рабочем ходовом винте 9 постоянными магнитами 34.

В обмотках 33 с помощью соответствующего управления сила поля может изменяться таким образом, чтобы рабочий ходовой винт 9 удерживался магнитной опорой 30 в своем положении. Помимо этого, сила поля в обмотках 33 отдельных радиальных опор 31 может изменяться таким образом, чтобы рабочий ходовой винт 9 был расположен не центрально, а смещался в сторону. При этом может достигаться наклон или эксцентриситет рабочего ходового винта 9 в корпусе 13 ходового винта. Кроме того, может быть предусмотрено, чтобы сила поля в обмотках 33 адаптировалась к осевым опорам 32, так чтобы рабочий ходовой винт 9 обладал возможностью осевого смещения. В частности, при этом возможно, чтобы малые обусловленные силой деформации робота 1 с сочлененной рукой компенсировались осевым и/или радиальным смещением рабочего ходового винта 9. Помимо этого, возможно также, чтобы рабочий ходовой винт 9 посредством магнитной опоры 30 приводился в осевую и/или радиальную вибрацию, например, чтобы, влиять на ломку стружки.

Кроме того, может быть предусмотрено, чтобы в корпусе 13 ходового винта была выполнена другая, не изображенная обмотка для привода рабочего ходового винта 9. Альтернативно этому может быть предусмотрено, чтобы рабочий ходовой винт 9 был соединен с электродвигателем, который служит для создания вращающего момента, действующего на рабочий ходовой винт 9.

На фиг. 7 на схематичном изображении сечения показан другой возможный пример осуществления рабочего ходового винта 9 и корпуса 13 ходового винта, имеющего гидродинамический подшипник 35 скольжения.

Аналогично варианту осуществления магнитной опоры 30 с фиг. 6, при этом может быть выполнена радиальная опора 31 и осевая опора 32.

Кроме того, для каждой радиальной опоры 31 и для каждой осевой опоры 32 предусмотрено несколько отверстий 36 для втекания опорной среды, которые служат для накачивания опорной среды. В частности, у радиальных опор 31 отверстия 36 для втекания опорной среды могут быть расположены, будучи распределены по периметру. Путем целенаправленного накачивания опорной среды, например, воздуха или гидравлической жидкости, в определенные из распределенных по периметру отверстий 36 для втекания опорной среды может осуществляться управление силовым воздействием на рабочий ходовой винт 9 и вместе с тем также на положение рабочего ходового винта 9. Также обстоит дело с осевыми опорами 32.

Конечно, должны быть также предусмотрены отверстия 37 для вытекания опорной среды, через которые введенная опорная среда может снова удаляться изнутри корпуса 13 ходового винта. Как отверстия 36 для втекания опорной среды, так и отверстия 37 для вытекания опорной среды изображены на фиг. 7 упрощенно и, конечно, должны быть соединены с соответствующими управляющими клапанами, линиями снабжения и насосом для нагнетания опорной среды.

Эти примеры осуществления показывают возможные варианты осуществления, причем в этом месте следует заметить, что изобретение не ограничено его конкретно изображенными вариантами осуществления, а, более того, возможны также разные комбинации отдельных вариантов осуществления между собой, и эта возможность варьирования, в соответствии с учением о техническом использовании конкретным изобретением, доступна специалисту, работающему в этой области техники.

Область охраны определена пунктами формулы изобретения. Однако к толкованию пунктов формулы изобретения должны привлекаться описание и чертежи. Отдельные признаки и комбинации признаков из показанных и описанных различных примеров осуществления могут представлять собой самостоятельные изобретательские решения. Задача, лежащая в основе этих самостоятельных изобретательских решений, содержится в описании.

Все указания диапазонов значений в данном описании следует понимать так, что они одновременно включают в себя их любые и все поддиапазоны, например, указание от 1 до 10 следует понимать так, что сюда одновременно включены все поддиапазоны, начиная от нижнего предела 1 и до верхнего предела 10, т.е. все поддиапазоны начинаются с нижнего предела, равного 1 или больше, и заканчиваются верхним пределом, равным 10 или меньше, например, 1-1,7, или 3,2-8,1, или 5,5-10.

Порядка ради, в заключение следует указать на то, что для лучшего понимания конструкции элементы были частично изображены без соблюдения масштаба и/или в увеличенном и/или в уменьшенном виде.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Робот с сочлененной рукой

2 Основание

3 Рычажные плечи

4 Вращающийся шарнир

5 Угол между рычажными плечами

6 Исполнительный двигатель

7 Прием для рабочей головки

8 Рабочая головка

9 Рабочий ходовой винт

10 Обрабатывающий инструмент

11 Заготовка

12 Вычислительный блок

13 Корпус ходового винта

14 Первое место опоры

15 Второе место опоры

16 Сенсор радиальной силы

17 Радиальная сила

18 Сенсор осевой силы

19 Осевая сила

20 Центральная точка инструмента

21 Сила в центральной точке инструмента

22 Прилегающая манжета

23 Корпус отсоса

24 Шланг отсоса

25 Линейная направляющая

26 Основание рабочей головки

27 Другой сенсор прилегающей манжеты

28 Вибрационный сенсор

29 Измерительный элемент

30 Магнитная опора

31 Радиальная опора

32 Осевая опора

33 Обмотка

34 Постоянный магнит

35 Подшипник скольжения

36 Отверстие для втекания опорной среды

37 Отверстие для вытекания опорной среды.

Реферат

Изобретение относится к роботу (1) с сочлененной рукой и способу обработки заготовки посредством робота (1) с сочлененной рукой. Робот (1) с сочлененной рукой содержит основание (2), приемный элемент (7) для рабочей головки, рычажные плечи (3), которые расположены между основанием (2) и приемным элементом (7) для рабочей головки и соединены друг с другом посредством вращающихся шарниров (4), рабочую головку (8), которая расположена на приемном элементе (7) для рабочей головки. Причем рабочая головка (8) включает в себя расположенный в корпусе (13) ходового винта рабочий ходовой винт (9), который установлен в корпусе (13) ходового винта по меньшей мере в одном первом месте опоры (14) и одном втором месте (15) опоры. В первом месте (14) опоры и во втором месте (15) опоры выполнено по меньшей мере по одному сенсору (16) для регистрации радиальной силы (17). По меньшей мере в одном из двух мест (14, 15) опоры выполнен по меньшей мере один сенсор (18) для регистрации осевой силы (19). Изобретение позволяет регистрировать осевые нагрузки, радиальные нагрузки, а также изгибающие моменты, действующие на обрабатывающий инструмент для обработки резанием заготовки, размещенный в рабочем ходовом винте (9). 2 н. и 18 з.п. ф-лы, 7 ил.

Комментарии