Каталитическая система, пригодная для изготовления полиуретанового покрытия, композиция для изготовления полиуретанового покрытия, способ получения покрытия - RU2024553C1

Код документа: RU2024553C1

Чертежи

Описание

Изобретение относится к области синтеза полиуретановых отверждаемых покрытий с использованием катализаторов и может быть использовано в лакокрасочной промышленности.

Известна каталитическая смесь, сочетающая металлический катализатор с органическим соединением типа меркаптосоединений, которая в смеси с полиолом и полиизоцианатом используется при получении полиуретанового материала.

В соответствии с одним из аспектов изобретения предусматривается использование каталитической системы, ускоряющей реакцию гидроксильных групп и изоцианатных групп, на основе металлического катализатора и комплексообразующего агента. Преимуществом каталитической системы по изобретению является ее повышенная жизнеспособность. Еще одним преимуществом изобретения является то, что для достижения требуемого отверждения нет необходимости нагревать катализированную реакционную композицию для покрытий.

Еще одним аспектом настоящего изобретения является композиция для покрытий, включающая полиол, полиизоцианат и каталитическую систему. Факультативно в составе композиции может содержаться растворитель.

Одной из особенностей композиции по изобретению является тот факт, что полиол может выполнять функцию комплексообразующего агента, которая вместе с металлическим катализатором (оловянным или висмутовым катализаторами) образует комплекс.

Третьим аспектом настоящего изобретения является также способ получения покрытия, предусматривающий образование пленки из катализированной реакционной композиции на субстрате с последующим отверждением под воздействием аминового активатора или тепла.

Активация теплом реакционной композиции подразумевает обработку нанесенного на субстрат слоя композиции при 50-150оС в течение 1-30 мин.

Подобный режим тепловой обработки для активации каталитической системы будет менее жестким, чем для отверждения полиол/полиизоцианатного состава в отсутствии какого-либо катализатора.

С помощью приготовленных в соответствии с настоящим изобретением композиций можно покрывать различные субстраты, в качестве которых можно использовать: чугун, сталь, алюминий, медь, гальванизированную сталь, цинк. Кроме того, этот состав можно использовать для покрытий дерева, фанеры, листовой формовочный материал на основе полиуретана, виниловых полимеров, акриловых полимеров, а также бумаги. Поскольку композиция по изобретению может отверждаться при комнатной температуре, то опасность теплового повреждения субстратов сводится к нулю.

Далее, возможность использования метода распыления аминного катализатора в рамках способа по данному изобретению еще больше расширяет область применения. Однако необходимо иметь в виду, что для усиления эффективности удаления растворителя (если он входил в состав композиции) рекомендуется использовать метод тепловой обработки слоя композиции уже после нанесения его на какую-то поверхность.

Настоящее изобретение можно использовать также применительно к грунтовкам.

В соответствии с данным изобретением используют следующие соединения.

Широкое разнообразие монофункциональных и полифункциональных меркаптанов. Наиболее представительными

меркаптанами являются, например, триметилолпропан-три-(3-меркаптопропионат), пентаэритритром-тетра-(3-меркаптопропи- онат), гликоль-ди-(3-меркаптопропионат), гликолевый димеркаптоацетат,

триметилоловый пропановый тритиогликолат, диэтиловый эфир меркаптоэтановый дитиол, тиомолочная кислота, меркаптопропионовая кислота и сложные эфиры этой кислоты, тиофенол, тиоуксусная кислота,

2-меркаптоэтанол,

1,4-бутандитиол

2,3-димеркаптопропанол,

толуол-3,4-дитиол, альфа,

альфа'-димеркаптопараксилен,

тиосалициловая кислота,

меркаптоуксусная кислота,

додекановый дитиол, дидодекановый дитиол,

дитиофенол,

ди-п-хлортиофенол,

димеркаптобензотиазол,

3,4-димеркаптотолуол, аллиловый

меркаптан,

бензиловый меркаптан,

1,6-гексановый дитиол,

1-октановый тиол,

п-тиокрезол,

2,3,5,6-тетрафтортиофенол,

циклогексиловый меркаптан,

метилтиогликолат,

различные меркаптопиридины,

дитиоэритритрол,

6-этокси-2-меркаптобензотиазол, деци-лимоненовый димеркаптан и прочие подобные же соединения и их смеси.

Прочие полезные и нужные для данного случая меркаптаны можно найти в различных каталогах, в которых перечислены выпускаемые в настоящее время промышленностью в больших масштабах меркаптаны.

Помимо уже поставляемых промышленностью мономеров или олигомеров монофункциональных и полифункциональных меркаптанов, существует широкое разнообразие смолистых соединений, которые можно синтезировать или модифицировать таким образом, чтобы они содержали боковые меркаптановые или тиольные группы. Различные меркаптаны, пригодные для синтезирования смолистых материалов с функциональными возможностями меркаптанов для последующего использования в процессе образования кроющих составов по настоящему изобретению, включают в себя, например, следующие: 1,4-бановый дитиол, 2, 3-димеркаптопропанол, толуол-3,4-дитиол и альфа, альфа'-димеркапто-п-ксилен. Прочие приемлемые для данного случая активные меркаптановые соединения включают в себя тиосалициловую кислоту, меркаптоуксусную кислоту, 2-меркаптоэтанол, додекановый дитиол, дидодекановый дитиол, дитиолфенол, ди-п-хлортиофенол, димеркаптобензотиазол, 3,4-димеркаптолуол, аллиловый меркаптан, 1,6-гексановый дитиол, меркаптопропионовую кислоту, п-тиокрезол, п-лимоненовый димеркаптан, циклогексильный меркаптан, метилтиогликолат, меркаптопиридины, дитиоэритрол, 6-этокси-2-меркаптобензотиазол и прочие подобные же соединения. Дополнительные полезные для данного случая меркаптаны можно найти в соответствующих каталогах, в которых приводятся списки выпускаемых промышленностью меркаптанов.

Фактически любой олигомер, полимер или смолистое соединение можно модифицировать таким образом, чтобы оно содержало боковые меркаптановые или тиоловые группы. Наиболее представительные смолистые материалы, которые содержат в себе меркаптановые группы, можно получить на основе, например, эпоксидных и эпоксидномодифицированных диглицидильных эфиров бисфенола со структурами А, уретановых смол с функциональными особенностями меркаптана, различных алифатических полиэтиленовых или полипропиленовых гликолевых (диглицидальный эфир) продуктов присоединения и на основе глицидильных эфиров фенольных смол. Прочие полезные для данного случая полимеры, содержащие в себе боковые меркаптановые группы, включают полимеры, содержащие в себе боковые меркаптановые группы, включают полиамидные смолы, например продукты конденсации димеризационных жирных кислот, которые вступают в совместную реакцию с дифункциональным амином, например с этиленовым диамином, а затем вступают в реакцию с 3-меркаптопропионовой кислотой или подобным ей соединением. Можно легко и просто получить широкое разнообразие акрилатных смол и виниловых смол для последующей их модификации в соответствии с концепциями настоящего изобретения.

Что касается именно этой проблемы, то следует иметь в виду, что фактически любой обычный содержащий гидроксильную группу мономер, олигомер или полимер, которые уже ранее использовались для образования пропускающих пар и отверждаемых покрытий, можно модифицировать таким образом, чтобы они содержали побочные или боковые меркаптановые группы для их последующего использования в образовании кроющих составов или композиций в соответствии с настоящим изобретением. Например, этерификация (или трансэтерификация) подобных полиолов с помощью кислоты с концевыми меркаптановыми группами является лишь одним из способов, с помощью которого можно будет относительно легко и просто модифицировать упомянутые выше пропускающие пар и отверждаемые материалы для последующего их использования в процессе образования кроющих составов в соответствии с настоящим изобретением.

В качестве гидроксильного соединения может выступать также и гидроксильный уретановый форполимер, который может быть представлен полиолом или мономерным спиртом, полученным на основе сложного полиэфира, простого полиэфира, полиуретана, полисульфида и т.д. Мономерный спирт или сам полиол могут даже обеспечить этиленовое ненасыщение; если подобное ненасыщение является желательным, тогда оно (этиленовое ненасыщение) может вступать в реакцию на полиоле или на мономерном спирте по обычным схемам протекания реакции. Обычные схемы реакции предусматривают протекание реакции мономерного спирта или полиола с, например, акриловыми кислотами, акрилоловыми галогенидами, заканчивающимися акрилом простыми эфирами, акриловыми или метакриловыми ангидридами, заканчивающимися изоцианатом акрилатами, эпоксидными акрилатами и с прочими подобными же веществами. Дополнительные схемы реакции для образования гидроксильных уретановых форполимеров включают в себя реакцию гидроксиакрилатного мономера, гидроксиметакрилатного мономера или аллилового спирта простого эфира с циклическими ангидридами, например со следующими ангидридами: малеиновым, фталевым, янтарным, норборневым, глутаровым и т.д. Ненасыщенные полиол-полиэфиры факультативно могут вступать в реакцию с соответствующими оксиранами, например с окисью этилена, окисью пропилена, глицидильным акрилатом, аллиловым глицидильным простым эфиром, α-олефиновыми эпоксидами, бутиловым глицидиловым простым эфиром и другими подобными соединениями. Соответствующие и наиболее пригодные для данного случая аллиловые спирты включают в себя, например, триметилолпропановый моноаллиловый простой эфир, триметилоловый пропановый диаллиловый простой эфир, аллиловый гидроксипропиловый простой эфир и прочие подобные соединения.

Дополнительные обычные схемы протекания реакции образования гидроксильного уретанового форполимера включают в себя реакцию α-алифатических или ароматических замещенных акриловых кислот с каким-то оксирановым соединением и реагирование гидроксиакрилата или гидроксиметакрилата с димеркаптановым соединением. Любое из перечисленных выше соединений может также вступать в дальнейшую реакцию с диизоцианатом с целью образования гидроксиуретанового форполимера, имеющего уретановые связи. Следовательно, в данном случае почти не существует никаких ограничений относительно типов полиолов и их синтеза для последующего их использования в соответствии с концепциями настоящего изобретения.

Дополнительный вариант настоящего изобретения включает в себя этап модификации полиольной смолы с тем, чтобы она содержала лишь незначительное количество тех побочных меркаптановых или тиоловых групп, которые могут образовывать комплексы упомянутых групп в присутствии оловянного катализатора. Хотя синтез этих модифицированных смол будет, по-видимому, рутинной процедурой, однако, уже сейчас совершенно ясно, что будет очень трудно контролировать и регулировать эту реакцию таким образом, чтобы в гидроксильных группах преобладали получаемые в результате этой реакции смолистые вещества. Следовательно, в данном случае используется схема реакции, основанная на процессе Дамманна. Процесс или способ Дамманна связан с синтезом алифатических полиольных смол, которые содержат незначительную часть или пропорцию ароматических гидроксильных или меркаптовых групп. Разработанная в соответствии со способом Дамманна основная схема протекания реакции включает в себя образование глицидилфункционального полиола (например, акрилового полиола) на первом этапе, за которым следует добавление меркаптосоединения, содержащего карбоксильную или другую функциональность, которая будет вступать в реакцию с глицидильными группами на втором этапе реакции. Следовательно, в соответствии со способом Дамманна можно будет соответствующим образом модифицировать широкое разнообразие полиольных смол, например, тех, которые уже были описаны выше, чтобы эти смолы содержали лишь незначительную часть меркаптановых групп, в противоположность уже описанным выше методам синтеза, которые обусловливают обязательное содержание в этих смолах довольно большой части этих же меркаптановых групп. Приводимые ниже примеры будут иллюстрировать одну из таких уникальных смол, которая обеспечивает образование в одиночной молекуле алифатической (или ароматической) гидроксильной функциональности, меркаптановых групп и оловянного катализатора. Подобный вариант вносит свой вклад в способность образовывать составы покрытий со значительно более высоким содержанием твердых частиц, чем это было возможно ранее.

Дополнительный класс соединений, который уже доказал свою эффективность в образовании комплекса неактивного оловянного или всимутового катализатора, включает в себя специфический класс полифенолов, отличительной чертой которых является их способность вступать в реакцию с соединениями изоцианатной группы в присутствии третичного аминового активатора. В случае отсутствия третичного аминового катализатора полифенолы будут проявлять явную тенденцию к их абсолютному нежеланию вступать в реакцию с изоцианатными группами в течение довольно длительных периодов времени. Есть основания предположить, что полифенолы могут образовывать гексакоординатный комплекс под воздействием олова. Полифенолы, которые могут вступать в реакцию с функциональностью изоцианата в присутствии третичного аминового активатора, ведут себя точно так же, как и меркаптогруппы в присутствии третичных аминовых активаторов. Наличие тепла также будет стимулировать освобождение какого-то типа активного оловянного катализатора. Наиболее типичные представители полифенолов, которые принимают активное участие в образовании нового неактивного комплекса оловянного или висмутового катализатора по настоящему изобретению, включают в себя катехин, пирогаллол, 3-метоксикатехин и прочие подобные соединения.

Что касается пропорций каталитической системы, то следует иметь в виду, что пропорция оловянного или висмутового катализатора должна регулироваться таким образом, чтобы она находилась на достаточно эффективном уровне для оптимального осуществления полиол/полиизоцианатной реакции. Как правило, эта пропорция оловянно-висмутового катализатора в пределах примерно 0,0001 - 1,0 мас.%. Пропорция меркаптана или полифенола обычно регулируется таким образом, чтобы она в основном превышала пропорцию оловянно-висмутового катализатора. При более высоких отношениях комплексообразующий агент - металлический катализатор наблюдается лучшая стабильность (жизнеспособность), хотя при этом отверждение кроющих составов происходит не так быстро, как хотелось бы. При каком-то конкретном отношении более высокие уровни или пропорции металлического катализатора гарантируют более быстрое отверждение кроющих составов, но при этом сокращается продолжительность жизнеспособности. Отношения комплексообразующей агент/катализатор будут меняться в зависимости от использования специфического оловянного или висмутового катализатора, от специфического меркаптана или полифенола, от выбора полиола и полиизоцианата и от требований к желаемым рабочим характеристикам.

Полиизоцианатные образующие поперечные связи агенты вместе с гидроксильными группами смолы или полимера образуют трехмерные

структуры (поперечные связи) под непосредственным влиянием оловянного катализатора, благодаря чему собственно и осуществляется отверждение покрытия. В данном случае можно использовать ароматические,

алифатические или смешанные ароматические с алифатическими изоцианаты. Вполне понятно, что полимерные изоцианаты используют для сокращения токсичных паров изоцианатных мономеров. Было также

установлено, что в соответствии с настоящим изобретением, полезными и эффективными могут оказаться модифицированные по спирту и прочие модифицированные изоцианатные составы. Является предпочительным,

чтобы мультиизоцианаты имели примерно 2-4 изоцианатные группы на каждую молекулу для последующего их использования в составе для покрытий по настоящему изобретению. В соответствии с настоящим

изобретением наиболее приемлемыми мультиизоцианатами в данном случае являются гексаметиленовый диизоцианат, 4,4'-толуилендиизоцианат (TDI), дифенилметандиизоцианат (MDI), полиметиловый полифениловый

изоцианат (полимерный MDI или полиметиленфениленизоцианат - PAPI), м- и п-фениловые диизоцианаты,

битолиленовый диизоцианат,

трифенилметантриизоцианат,

трис-(4-изоцианатофенил) тиофосфат,

циклогександиизоцианат (CHDI),

бис-(изоцианатометил) циклогексан (Н6XDI), дициклогексилметандиизоцианат (H12MDI),

триметилгександиизоцианат,

диизоцианат димерной кислоты (DDI),

дициклогексилметандиизоцианат и его диметиловые производные,

триметилгексаметиленовый диизоцианат,

лизиндиизоцианат и его метиловый эфир,

изофорондиизоцианат,

метилциклогександиизоцианат,

1,5-нафталендиизоцианат,

трифенилметантриизоцианат,

ксилилендиизоцианат,

метил и его гидрогенизованные производные,

полиметиленполифениловые изоцианаты,

хлорфенилен-2,4-диизоцианат и прочие подобные соединения и их смеси.

Как уже отмечали выше, в качестве составной части кроющего состава для покрытий можно будет использовать растворитель или разбавитель. Летучие органические растворители могут включать в себя кетоны и сложные эфиры в качестве средств для сведения вязкости к минимуму, хотя в некоторых случаях может возникнуть необходимость в использовании какого-то ароматического растворителя, который обычно является составной частью летучих веществ, содержащихся в промышленных изоцианатных полимерах. К числу наиболее распространенных летучих органических растворителей относятся, например, следующие соединения: метил-этиловый кетон, ацетон, бутиловый ацетат, метил-амиловый кетон, метил-изобутиловый кетон, ацетат этиленгликолевого моноэтилового эфира. К числу органических растворителей, которые в промышленном масштабе используются для получения полиизоцианатных полимеров, относятся следующие: толуол, ксилен и прочие подобные вещества. Следует иметь в виду, что эффективное процентное содержание нелетучих твердых частиц в кроющем составе можно повысить за счет введения относительно низшего или нелетучего (с высокой точкой кипения) эфирного пластификатора, который будет удерживаться в большей части отвержденной пленки. Наиболее приемлемыми для данного случая эфирными пластификаторами являются, например, дибутиловый фталат, ди(2-этилгексил)фталат (DOP) и прочие подобные соединения. Пропорция эфирного пластификатора не должна превышать примерно 5-10 мас.%, ибо в противном случае может произойти определенная потеря стойкости к царапанию или просто потеря поверхностной стойкости.

Кроющий состав дополнительно может содержать образующие непрозрачность пигменты и инертные наполнители или удлинители, например двуокись титана, окись цинка, различные глины, например каолиновые, тальк, углерод или графит (например, для образования проводящих ток покрытий) и прочие подобные же вещества. Кроме того, кроющие составы могут содержать в себе окрашивающие пигменты, замедляющие коррозию пигменты и широкое разнообразие агентов, которые обычно используются (и находят) в кроющих составах. К этим дополнительным добавкам относятся в первую очередь поверхностно-активные вещества, добавки для повышения текучести или выравнивающие добавки, пигментные диспергирующие агенты и прочие подобные же вещества. В процессе образования кроющих составов используются такие ингредиенты, которые способствуют получению в конечном итоге систем с более низким кислотным числом. Следует иметь в виду, что более высокие кислотные числа имеют тенденцию укорачивать срок жизнеспособности и задерживают отверждение кроющих составов, а в некоторых случаях для достижения нужного отверждения кроющих составов предусматривают дополнительное использование аминных соединений. Следовательно, предпочтение отдается системам с более низкими кислотными числами.

Что же касается требований относительно рабочих характеристик, которым должны отвечать составы для покрытий, то он должен иметь минимальную жизнеспособность по меньшей мере в течение 4-18 ч в открытом резервуаре, а в герметически закрытом контейнере можно продлить более чем до одних суток в зависимости от конкретной рецептуры состава. После хранения состава его можно будет разбавить до требуемой для конкретного применения вязкости с помощью соответствующего растворителя, и подобный растворенный состав сохраняет в себе все положительные рабочие свойства, которыми он обладал первоначально.

С помощью приготовленных в соответствии с настоящим изобретением составов для покрытий можно покрывать широкое разнообразие различных субстратов. В данном случае можно покрывать субстраты из следующих металлов: чугуна, стали, алюминия, меди, гальванизированной стали, цинка и т.д. Кроме того, этот состав можно использовать для покрытия дерева, фанеры, получаемых инжекционным формованием реакционных жидких уретановых композиций (RIM), листовой формовочный материал (SМC), виниловые, акриловые и прочие полимерные или пластичные материалы, бумагу и т.д. Поскольку эти составы могут отверждаться при комнатной температуре, то опасность теплового повреждения чувствительных к воздействию высоких температур субстратов сводится к нулю и не является лимитирующим фактором в практике использования полученных по настоящему изобретению составов.

Настоящее изобретение можно использовать применительно к грунтовкам (грунтовочным покрытиям), промежуточным покрытиям и к верхним покрытиям.

Нижеследующие примеры иллюстрируют правила практического использования принципов настоящего изобретения и их не следует рассматривать в качестве ограничивающих объем изобретения примеров. В этих примерах все проценты и пропорции выражаются в процентах и пропорциях по массе, если нет специального указания на другое. Кроме того, все единицы измерения даны в метрической системе.

П р и м е р 1. Исследования по определению влияния меркапртановой структуры на стабильность олово - меркаптанового комплекса, которую измеряют по вязкости (жизнеспособности) полиол - полиизоцианатного состава для покрытий. Основную или главную часть состава образовывают или составляют полиол (ТОНЕ ТОNЕ) 0305 (поликапралактонтриол, 100% нелетучих твердых веществ, число ОН-310, выпускает фирма "Юнион карбайд корпорейшн", 364 г), полиизоцианат Desmodur N3390 (гексаметиленовый диизоцианатный тример в этилацетатном растворителе при 90% твердых вещеcтв, который выпускает фирма "Мобей кемикел компани", 481 г) и метиламилкетоновый (МАК) растворитель (300 г). Парообразные меркаптаны образовывают комплексы с катализатором в виде дилаурата дибутилолова (катализатор фабричной марки Т-12 фирма "М энд Т Кемикалс") при содержании 0,2%, по массе оловянного катализатора, основанного на процентном содержании твердых частиц кроющего состава (эквивалентное отношение меркаптана к олову равно 48 : 1). 80 г аликвотных проб главной партии или загрузки смешивают с различными комплексами олово-меркаптан, а затем измеряют вязкость через различные временные интервалы (измеряют с помощью шпинделя N 2, вращающегося со скоростью 60 об./мин.). В ходе проведения других испытаний было установлено, что в случае использования оловянного катализатора жизнеспособность этого состава только с оловянным катализатором (без меркаптана) будет намного меньше 1 ч и, как правило, она находится в пределах 10-20 мин. Полученные в ходе проведения испытаний результаты суммированы в табл. 1.

Приведенные в табл. 1 данные указывают на то, что вместе с оловянными катализаторами успешно образуют комплекс широкий ассортимент меркаптанов. Следует иметь в виду, что карбоксильная функциональность, по-видимому, будет сокращать продолжительность жизнеспособности данного состава.

П р и м е р 2. Парообразные оловянные катализаторы образуют комплексы с гликоль ди-(3-меркаптопропионат)ом (GDP), после чего проводят оценку главного состава из полиола DESMO PHE N800 (полиэфирный полиол, 100% нелетучих твердых веществ или частиц, число ОН-290, выпускает фирма "Мобей кемикел компани", 55,8 г), полиизоцианата Desmodur N3390 (43,2 г) и растворителя метиламилкетон/бутилацетат (МАК/ВАс = 1/2 по объему, 20 г). В каждую из нескольких партий этого главного состава добавляют следующие элементы, указанные ниже.

Номер состава Добавка, г 4497-84А

контрольный Desmop HEN 800 (2,6)

4497-84В

контрольный GDP (1,6)

4497-85А 10%-ный дибутилтин-

ацетат в GDP (1,76)

4497-85В Оксид 10%-ного

дибутилтина в

GDP (1,76)

4497-86В Дилаурат дибутил-

олова (1)/(9)/(MAK(5)/

GDP (2,64)

В

ходе проведения измерения вязкости (по описанному в примере 1 методу) получены нижеследующие результаты, представленные в табл. 2.

П р и м е р 3. Проводят эксперимент по изучению влияния концентрации олова (в данном случае необходимое количество олова берется из оловомеркаптанового комплекса), которое содержится в полиол-полиизоцианатном составе, на жизнеспособность (вязкость) и на рабочие характеристики отвержденного покрытия (на степени истирания МЕК). В этом эксперименте используют следующие составы (см. табл. 3).

В ходе проведения упомянутого выше эксперимента были получены следующие данные относительно вязкости (использовали шпиндель или веретено N 2, которое вращалось со скоростью 60 об/мин).

Приведенные в табл. 4 данные убедительно свидетельствуют о том, что уровень оловянного катализатора оказывает определенное влияние на жизнеспособность состава, однако, это влияние по существу исчезает после 6 ч для всех испытанных составов. При испытанных уровнях содержания олова пригодная для распыления вязкость состава поддерживается в течение свыше 6 ч (примерно в течение одной рабочей смены).

Каждое покрытие наносят на стеклянную поверхность инжекционным распылением с помощью пара в соответствии с описанным в примере 2 способом и с применением 0,5% по массе катализатора DMEOLA.

П р и м е р 4. Влияние концентрации олова на покрытие (или образование покрытия), которое содержит исключительно эластичный полиэфирный полиол, изучают на дибутилтиндилауратном катализаторе.

Данные по вязкости суммированы в табл. 6.

Характерной особенностью смолы этого состава является короткая ее жизнеспособность, так как уже в течение 4 ч она загустевает полностью.

Следует иметь в виду, что состав без катализатора не будет отверждаться до тех пор, пока он не будет подвергнут тепловой обработке при 121,1оС в течение 5 мин. Однако в случае использования новой каталитической системы по настоящему изобретению отверждение становится возможным уже после тепловой обработки при 82,2оС в течение 5 мин.

П р и м е р 5. Влияние комплекса и амина определяют с помощью серии испытаний по изучению медленно отвердевающего акрилового полиола. В этих испытаниях используют следующий основной состав, представленный ниже.

Ингредиент Масса, г JONCRYL 500 (акриловый полиол с 80% нелетучих твердых веществ,

число ОН-112) 167

Desmodur N 3390 79

МАК 40

ВАс 40

Части или пропорции главной загрузки используют с различными уровнями дибутилтиндилауратного катализатора (см. табл. 7).

Краткую характеристику комплекса GDP/MAK/катализатор Т-12 см. в примере 2.

Все составы распыляют при следующих условиях, указанных ниже. AIR-PT Покрытие распыляют воздухом (без амина) и высушивают при

комнатной температуре (в помещении). VIC-RT Покрытие распыляют вместе с катализатором DMEOLA высушивают при

комнатной температуре (внутри помещения). AIR-HT1 Покрытие распыляют воздухом (без

амина), а затем подвергают

тепловой обработке в течение 10 мин при 65,5оС. AIR-HT2 Покрытие распыляют воздухом (без амина), а затем подвергают

тепловой обработке в течение

10 мин при 82,2оС. AIR-HT3 Покрытие распыляют воздухом (без амина), а затем подвергают

тепловой обработке в течение 10 мин при 98,8оС. VIC-HT1 Покрытие распыляют вместе

с катализатором DMEOLA, как и в

случае VIC-PT, а затем подвергают тепловой обработке в течение

10 мин при 65,5оС. VIC-HT2 Покрытие распыляют вместе с катализатором DMEOLA,

как и в

случае VIC-PT, а затем подвергают тепловой обработке в течение

10 мин при 82,2оС. VIC-HT3 Покрытие распыляют вместе с катализатором DMEOLA, как и в

случае

VIC-PT, а затем подвергают тепловой обработке в течение

10 мин при 98,8оС.

В одной из серий испытаний (К1-К24) составы смеси содержат в себе дибутилтиндилауратовый катализатор (сорта или марки Т-12), не содержат меркаптановой смолы. Во второй серии этих же испытаний (L1-L24) составы смеси содержат комплекс олово/меркаптан, который описан в примере 3 (табл. 4). В данных испытаниях используют следующие уровни катализатора: 0, 0,02, 0,04 и 0,08 (мас.%).

Данные относительно жизнеспособности, так же как и данные относительно истирания МЕК, записывают через следующие временные интервалы: 5 мин, 1, 4 и 24 ч. Образуемые покрытия испытывают также на отлип, причем фиксируют продолжительности отлипа. Для полноты эксперимента проводят испытания контрольных образцов (I1-I8) без использования в них оловянного катализатора, меркаптана и амина. Полученные при этом результаты суммированы в табл. 8.

Из приведенных выше данных ясно, что выбранный специфический состав представлен медленно отверждаемой композицией, и что проверенные уровни олова были слишком малыми, чтобы можно было добиться на основе этого состава хороших рабочих и прочих характеристик покрытия. И тем не менее эти данные убедительно свидетельствуют о том, что продолжительность жизнеспособности можно увеличить, если использовать комплекс, и что по существу эквивалентные рабочие и прочие характеристики (как в испытании на отлип, так и в испытании на истирание МЕК) достигаются при эквивалентных уровнях дилаурата дибутилолова и в условиях тепловой обработки, если используется только оловянный катализатор и если используется комплекс олово-меркаптан.

П р и м е р 6. Предпочтительный вариант настоящего изобретения включает в себя использование смолы, которая имеет как гидроксильную функциональность, так и меркаптановую функциональность. Дополнительное введение оловянного катализатора имеет своим конечным результатом уникальное задержанное во времени действие, а самокатализируемая смола, которую можно добавлять в полиизоцианат, обеспечивает получение уникального уретанового покрытия. Синтез такой смолы не является простой операцией, включает в себя этап образования глицидилфункционального полиола (например, акрилового полиола) на первой стадии синтеза, а также этап дополнительного введения меркаптосоединения, содержащего карбоксильную или какую-либо иную функциональность (функциональную группу), которая будет химически активной или просто реактивной с глицидиловыми группами реакции первой стадии.

В данном случае использовали нижеследующие ингредиенты, мас.ч:

Смола 4497-163

Часть А

Этил-3-этоксипропионат 180

Часть В

Бутиловый акрилат (3

моль) 384

Глицидиловый метакрилат

(0,3 моль) 42,6

Гидроксиэтиловый метакри-

лат (1 моль) 130

Часть С

Ди-тетрабутиловая перекись 5,4

Этил-3-этоксипропионат 50

Часть Д

Меркаптопропионовая

кислота (0,25 моль) 26,5

Используемая в данном случае процедура включает в себя нагревание части А до 165оС с последующим добавлением в нее 10% по массе части С и 80% по массе части С и части В на протяжении 1 ч. Полученную таким образом смесь выдерживают в течение 15 мин, а затем добавляют в нее

5% по массе части С. Эту смесь еще раз выдерживают в течение 1 ч, а потом добавляют 5% по массе части С. Эту смесь выдерживают в течение 2 ч с целью конечного образования глицидилфункционального

акрилового полиола. После этого реакционную смесь охлаждают до 150оС, добавляют в нее часть Д, а затем всю реакционную смесь выдерживают в течение 1 ч с целью получения смолы, которая при

ее анализе дала результаты, представленные ниже.

Смола 4497-163

Содержание нелетучих

веществ, мас.% 70,4

Число ОН 95

Кислотное число 7,5

Содержание воды, мас.% 0,35

Вязкость по Стоксу 5,7

Цвет по шкале Гарднера 1

Плотность, г/см3 1,070

Среднее массовое число

молекулы 2860

Средняя мол. масса 10000

SH (меркаптановая группа),

мас.% 16,7

Вторичная ОН (гидроксиль-

ная группа), мас.% 16,7

Первичная ОН (гидроксиль-

ная

группа), мас.% 66,6

Были составлены и проанализированы один контрольный образец и один предлагаемый состав.

Каждый из приведенных выше составов подвергают испытанию на жизнеспособность, а затем наносят на стеклянные панели вместе с катализатором DMEOLA, как и в предыдущих примерах.

Данные, приведенные в табл. 10 указывают на то, что имеется

возможность спроектировать и синтезировать многофункциональ- ную смолу. Рабочая характеристика смолы в этом примере не была оптимизирована, так как в данном случае наибольший интерес для нас

представляют химические аспекты процесса отверждения, которые подтверждают именно тот факт, что одиночная смола может выполнять гидроксильную функциональность и меркаптановую функциональность в

процессе образования комплекса вместе с оловянным катализатором. Номер образца Увеличение вязкости

(в %) в течение 3 ч 173А без олова 24 172А с оловом 24

П р и м е р 7. Акриловый

полиол (4431 - 160) приготовляют из гидроксиэтилового акрилата (1,5 моль), бутилового метакрилата (2,0 моль) и бутилового акрилата (1,0 моль) с помощью катализатора в виде перекиси третичного бутила и

этил-3-этоксипропиoнатного растворителя: число ОН равно 114, кислотное число 1,87, содержание нелетучих твердых частиц - 71,7% по массе, 0,1% Н2О, цвет по шкале Гарднера 1, вязкость по

Стоксу 10,1 сПз, плотность ≈ 1,070 г/см3 и эквивалетная масса 539,4. Белую краску для верхнего покрытия на основе уретана приготовляют обычным образом (например, в результате размола

на шаровой мельнице); ее состав приводится ниже.

Вместе с катализатором на основе комплекса олово-меркаптан по настоящему изобретению испытывают многие обычные оловомеркаптановые катализаторы. С обычными оловомеркаптидными катализаторами используют избыточное количество меркаптана, чтобы продемонстрировать преимущества этого варианта изобретения (см. табл. 11).

Краска 4431-166. (Состав, мас.ч.)

Часть А

Шаровая мельница

Полиол 4431-160 150,0

Пигмент TiO2 500,0

Бутиловый ацетат 200,0

САВ-551-0,2

ацетобутират

целлюлозы 10,5

Разбавление

Полиол 4431-160 350,0

Этил-3-этоксипропионат 50,0

Светостабилизатор

Тинувин 328 (основанный

на

гидроксифенилбензо-

триазоле стабилизатор) 4,0

Вспомогательное средство

против повреждения по-

верхности "Байк 300"

(силиконовая смола) 0,5

Антиоксидант "Ирганокс"

1010 (заторможенный

фенольного типа) 0,4

Часть В

Полиизоцианата

DESMODUR N 3390 23,1

Бутилацетат 10,0

Полные

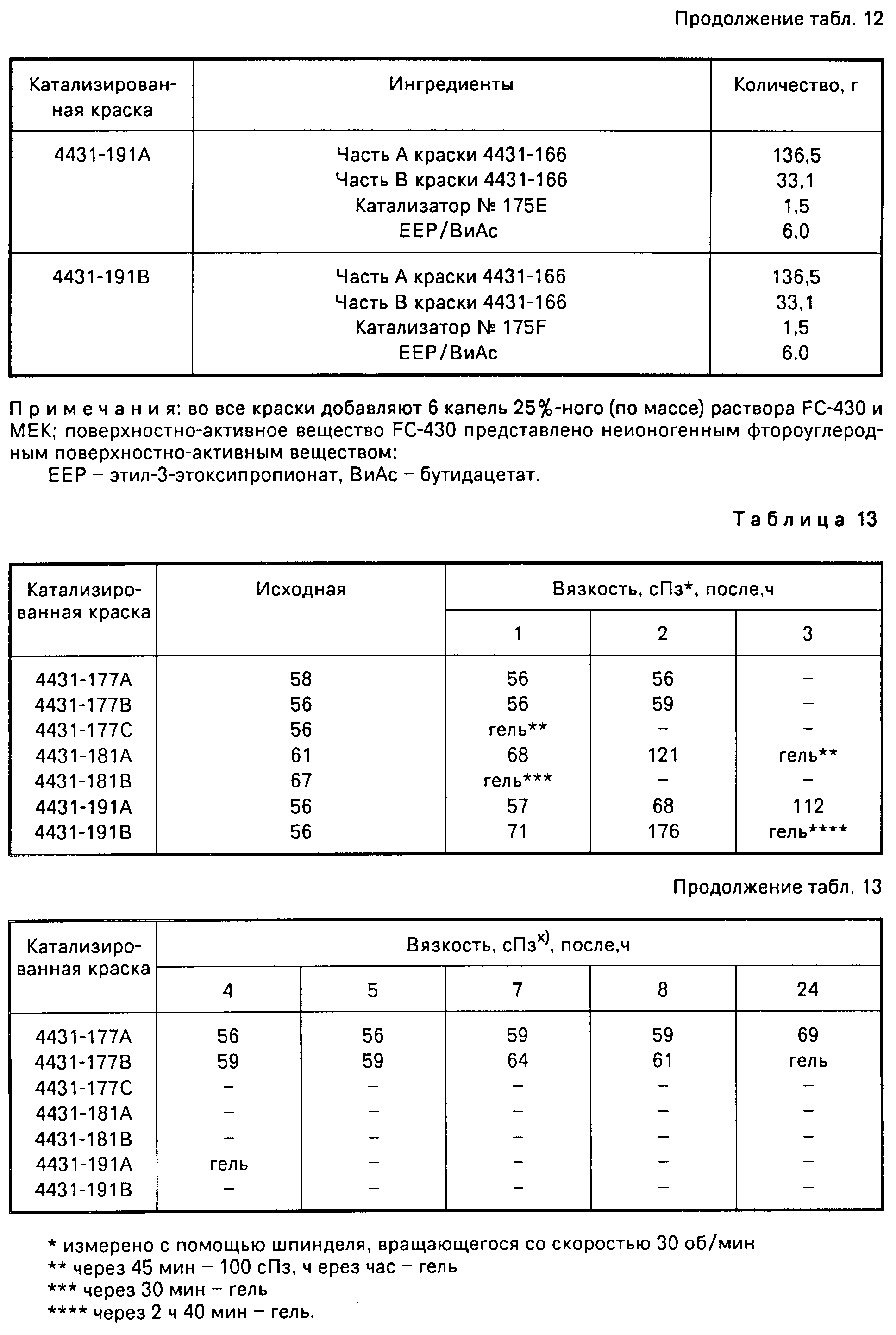

составы катализированной краски, основанные на краске 4431-166, и уже описанные выше растворы катализатора приготовляют следующим образом (см. табл. 12).

В табл. 13 суммированы данные относительно жизнеспособности приведенных в таблице 21 катализированных красок.

Приведенные выше данные ясно указывают на то, что катализированная краска 4431-177В (п/Н) по настоящему изобретению сохраняет отличную жизнеспособность краски 4431-177А без катализатора, тогда как краска, которая содержит только оловянный катализатор (4431-177С), имеет очень короткую жизнеспособность. Дополнительное введение избыточного количества меркаптана в катализированную меркаптидом олова сорта или марки Т-125 краску имеет своим конечным результатом увеличение срока жизнеспособности почти в два раза (по сравнению с красками 4431-181А и 4431-181В). Дополнительное введение избыточного количества меркаптана в катализированный меркаптидом олова сорт или марку Т-131 краски имеет своим конечным результатом увеличение срока жизнеспособности почти в 2 раза (по сравнению с красками 4431-191А и 4431-191В). Вполне возможно, что в случае добавления в краску 4431-191А еще большего количества меркаптана срок жизнеспособности будет увеличиваться еще более. И тем не менее следует особенно подчеркнуть, что в данных экспериментах была продемонстрирована уникальная способность повышать длительность жизнеспособности катализированных меркаптидом олова красок.

Реакцию или характеристику отверждения каждой катализированной краски определяют с помощью воздушного распыления и распыления VIC вместе с 0,5 мас.% катализатором DMEOLA под давлением в 3,5155 кг/см2 с последующим отпуском термообработкой при комнатной температуре в течение 2 мин и с последующим нагреванием до 82,2оС в течение 5 мин (см. табл. 8, пример 5). Полученные при этом данные суммированы в табл. 14.

Катализированная краска 177В вместе с комплексом олово-меркаптан по настоящему изобретению будет эквивалентна катализированной краске 177С (которая имеет оловянный катализатор, но не имеет меркаптана), но отличается значительно более длительным сроком жизнеспособности. Присутствие меркаптана в сравнительных катализированных красках 181А и 191А вместе с меркаптидными катализаторами удлиняет срок жизнеспособности этих красок, по сравнению с катализированными красками 181В и 191В, которые не имеют меркаптана, хотя реакция отверждения стиму- лировалась аминоактиватором. Следовательно, можно говорить об определенной уникальности комплекса олово-меркаптан, который значительно ускоряет реакцию отверждения в присутствии амина и который удлиняет срок жизнеспособности соединений или составов, с которыми он взаимодействует.

Что же касается покрытий, которые распыляются или наносятся с помощью струи воздуха под давлением, а затем подвергаются тепловой обработке, то можно смело утверждать, что в данном случае происходит освобождение комплекса неактивированного оловянного катализатора с целью стимулирования эффективного отверждения нанесенных красочных покрытий. Режим тепловой обработки, а именно тепловая обработка в течение 5 мин при 82,2оС, является менее жестким, чем тепловой режим, который необходим для обработки некатализированных эквивалентных красок. Например, чтобы добиться требуемой степени отверждения при относительно низкой температурной обработке, которая типична для представленных в табл. 14 красок воздушного распыления, эквивалентные некатализированные краски должны обязательно подвергаться тепловой обработке при температуре примерно в 121,1оС в течение примерно 20 мин. Следовательно, можно отметить, что тепловая обработка также способствует более быстрой реакции отверждения комплексов олово-меркаптан по настоящему изобретению.

П р и м е р 8. Гибкость нового комплекса катализатора олово-меркаптан проявляется также в его легкой адаптации для использования в современных коммерческих двухслойных уретановых покрытиях, которые легко трансформируются в составы с длительным сроком жизнеспособности. В настоящем примере приводятся результаты анализа и оценки покрытия IМPON817U (покрытие IМRON является двухслойным белым уретановым верхним покрытием).

В табл. 15 приводятся составы этих покрытий.

Приведенные в табл. 16 данные указывают на то, что за счет использования нового (по настоящему изобретению) комплекса катализатора олово-меркаптан можно добиться увеличения срока или длительности жизнеспособности, по сравнению с использованием катализированного оловом состава и с комплексом катализатора на основе олово-кетон. Эти данные также свидетельствуют о том, что в данном случае имеется значительно большее сродство между оловом и меркаптаном, чем между кетоновыми агентами, способствующими образованию хелатных соединений. Эти данные важны хотя бы по той причине, что они были получены с помощью обычных промышленных рецептур или составов краски.

Каждый из пяти составов наносят распылением на стеклянную поверхность вместе с 0,5 мас.% катализатором DMEOLA, а затем нагревают до 82,2оС в течение 5 мин. Контрольный образец, который проходил соответствующие испытания спустя 5 мин после его тепловой обработки, подвергают 120 двойным истираниям МЕК, тогда как новый состав 44А (по настоящему изобретению) испытывают при 200 двойных истираниях МЕК. Состав только с одним оловянным катализатором (без меркаптана) также подвергают 200 двойным истираниям МЕК. Все пять покрытий через час после их тепловой обработки проходят через 200 двойных истираний МЕК. Новый состав 155Е (по настоящему изобретению) не испытывают после 5 мин. Приведенные выше данные свидетельствуют об уникальном сочетании более длительного срока жизнеспособности и отверждения.

П р и м е р 9. Проводят дополнительное испытание с целью установления зависимостей между концентрацией катализатора и отношениями олово-меркаптан для двух различных меркаптанов: гликоль ди(3-меркаптопропионат), GDP и 2-меркаптоэтанол, МСЕ. Основной состав образовывает из поликапролактонового триола ТОNE 0305 (100% нелетучих твердых веществ, гидроксильное число 310, выпускает фирма "Юнион карбид корпорейшн", 258 мас.ч., из изоцианата DESMODUR N 3390 (360 мас.ч.) и из растворителя MAK/ВАс (при мольном отношении 1 : 2) (231 мас.ч.).

Процентное содержание катализатора дилуарата дибутилолова колеблется от 0,05 до 0,10 мас.%, тогда как массовое соотношение колебалось от 1 : 15 до 1 : 45. Каждый состав распыляют вместе с катализатором DMEOLA (0,5 мас.%) на стеклянную поверхность, затем в течение 5 мин его нагревают до 82,2оС и проводят соответствующее испытание. Полученные при этом данные суммированы в табл. 17.

Приведенные в табл. 17 данные указывают, что для GDP отношение Sn/SН будет меньше 1 : 45 на практических уровнях испытанного оловянного катализатора. При более низком уровне Sn/SH, равном 1 : 15, в данном случае, очевидно, не будет никаких преимуществ от повышения уровней катализатора (оловянного) свыше 0,05 мас.%. Однако для МСЕ покрытия будут отлипаться в момент их удаления из печи (TFO) при более низком уровне оловянного катализатора, однако, не будет наблюдаться отлипа при более высоком уровне олова. В общем можно предположить, что GDP будет чуть более эффективным, по сравнению с МСЕ, в проанализированной системе.

П р и м е р 10. Полученные с помощью

жидких первичного и вторичного аминов данные относительно геля используют для демонстрации пригодности к использованию первичных и вторичных аминов. В этих испытаниях используют следующий состав

основной загрузки, г:

Полиол TONE 0305

(см. пример 1) 78

Изоцианат DESMODUR 3390

(см. пример 1) 102

МАК/ВАс (при мольном

отношении 1 : 2)

(смотрите пример 2) 31

Дилаурат дибутилолова

(1 г)/GDP (9 г)/MAK (5 г) 5,1

Образцы (17 г) главной загрузки смешивают с 3 г 10%-ного раствора амина (по массе) и фиксируют

продолжительность образования геля. Полученные при этом результаты приводят ниже.

Приведенные результаты указывают на то, что первичные и вторичные амины функционируют в качестве активаторов в процессе освобождения стабилизированного неактивированного оловянного (или висмутового) катализатора для освобожденного (активного) катализатора с целью ускорения процесса отверждения покрытия. Эти результаты также указывают на то, что первичные и вторичные амины не вступают в качестве и не выполняют функции предпочтительных третичных аминов. Были также испытаны и некоторые другие первичные и вторичные амины. Данные по этим аминам не приводятся по той причине, что они образовывают гели (как и контрольные образцы) в течение ночи.

Тип амина Продолжительность и

растворитель образования геля, ч

Контрольный обра-

зец (без амина) 420

Диметилэтаноловый

амин в МАК/ВиАс

(при отношении 1 : 2

по массе) 9

2-Амин-2-метилпропа-

нол в МАК/ВиАс (1 : 2) 146

Ди-N-бутиламин

в толуоле 254

Диэтаноловый амин 322

П р и м е р 11. Каталитический комплекс висмут-меркаптан

приготовляют путем смешивания 0,62 г висмутового катализатора фирменного названия "Коскат" 83 (висмутальный бис-неодеканоатный катализатор), 2,04 г GDP и 7,34 г N-метилпирролидинового растворителя.

Кроющее покрытие образовывают из акрилового полиола "Джонкрил" 500 (236 г), растворителя МАК/ВАс (при объемном отношении 1 : 2) и из комплекса висмут-меркаптан (3,0 г). Эквивалентный состав с

висмутовым катализатором, который не образует комплекс (т. е. не включает в себя меркаптан) имеет жизнеспособность менее 10 мин, тогда как состав по настоящему изобретению, т.е. подобный же состав, но

включающий в себя каталитический комплекс висмут/меркаптан, имеет продолжительность жизнеспособности более 4 ч (т.е. более, чем в 20 раз больше).

Приготовленный в соответствии с настоящим изобретением состав разделяют на партии, которые затем распыляют сжатым воздухом на соответствующие поверхности катализатором DMEOLA и без него, а после этого либо подвергают тепловой обработке при 82,2оС, либо выдерживают при комнатной температуре (внутри помещения). Ниже приводятся данные относительно сопротивления истиранию МЕК (см. табл. 18).

Приведенные выше данные указывают на то, что висмутовые катализаторы могут образовывать комплекс с целью удлинения срока жизнеспособности полиол-полиизоцианатных покрытий. Эти данные также свидетельствуют о том, что комплекс висмут-меркаптановый катализатор активируется аминным катализатором, а также может активироваться и под воздействием тепла.

П р и м е р 12. Проводят испытания различных фенольных материалов на их способность образовывать комплексы с оловянным и висмутовым катализаторами. Полученные при этом результаты приводятся в табл. 19.

Составы покрытий для каждого катализатора включают в себя следующие ингредиенты, представленные в табл. 20.

Серию 4574-131 испытывают на длительность жизнеспособности и на реакцию отверждения путем распыления катализатора DМЕOLA с последующей тепловой обработкой при 82,2оС в течение 10 мин. Серию 4574-46 испытывают на длительность жизнеспособности в одноунцевых колбочках без или с пятью каплями жидкого катализатора DMEOLA. Серию 4599 испытывают на длительность жизнеспособности в 20-унцевых колбочках или бутылях без добавления прочих соединений. В дублирующие образцы добавляют 8 капель жидкого катализатора DMEOLA, затем образовывают пленки состава 4599 толщиной в 50,8 мкм, которые в течение 5 мин подвергают тепловой обработке при 82,2оС, и получают данные относительно истирания МЕК. Полученные при этом результаты суммированы в табл. 21-23.

Таким образом, эквивалентные количества необразованных в комплексы оловянных или висмутовых катализаторов обеспечивают длительность жизнеспособности (длительность образования геля) менее 15 мин, тогда можно оценить приведенные выше данные относительно длительности жизнеспособности. Следовательно, только фенольные материалы со смежными (например α,β) гидроксильными группами (например с катехином, 3-метоксикатехином и пирогаллолом) успешно образуют комплекс с оловянными и висмутовыми катализаторами и к тому же освобождают или выделяют катализатор в присутствии амина или под воздействием тепла. И тем не менее можно предположить, что подобным же образом могут функционировать и некоторые соединения несмежных гидроксильных групп (например, 2,3',4-тригидроксидифенил).

Реферат

Использование: для изготовления покрытий. Сущность изобретения: каталитическая система, включающая соединение, выбранное из группы: меркаптиды олова, дикарбоксилаты диалкилолова, комплекс дикарбоксилата диалкилолова и оксида диалкилолова, дикарбоксилат основного висмута, и комплексообразующий агент, выбранный из группы: триметилопропан-три-(3-меркаптопропионат), пентаэритритол-тетра-(3-меркаптоацетат), гликоль-ди-(3-меркаптопропионат), гликоль-ди-(3-меркаптоацетат), триметилолпропановый тритиогликолат, меркаптодиэтиловый эфир, этановый дитиол, тиомолочную кислоту, меркаптопропионовую кислоту, тиофенол, тиоуксусную кислоту, 2-меркатиоэтанол, 2,3-дитиоглицерин и полифенол, при молярном соотношениия меркаптогрупп или фенольных групп комплексообразующего агента и иона металла катализатора, равном от 5,6 : 1 до 400 : 1 соответственно, используется для получения полиуретанового покрытия на основе композиции, включающей полиол и полиизоцианат в количестве, обеспечивающем соотношение NCO/OH-групп, равном от 1 : 2 до 2 : 1 соответственно, а катализатора - от 0,0001 до 1,0% от этого количества. 3 с.п. ф-лы, 23 табл.

Формула

17.11.86 - катализатор, включающий в качестве металлического соединения акарбоксилат Bi, а в качестве комплексующего агента - полифенол;

27.03.86 - по пп. 1-3.

Комментарии