Устройство для химического смешивания и реакции - RU2149054C1

Код документа: RU2149054C1

Чертежи

Описание

Изобретение относится к устройству интегральной химической обработки, приспособленному для использования со скоростными химическими реакциями, которое может встраиваться в более широкую интегральную структуру блоков множественной химической обработки или в интегральную систему. В частности, настоящее изобретение направлено на устройство химической обработки, отличающееся улучшенным быстрым смешиванием проходящих через него химикатов, повышенной безопасностью работы и сниженными капитальными затратами.

Для достижения эффективной химической обработки необходимо точно управлять несколькими параметрами обработки, такими как температура, давление, условия смешивания, выдерживание реагентов на каталитическом веществе, выдерживание реагентов с продуктами и/или побочными продуктами и выдерживание реагентов под активирующим излучением. Некоторые химические реакции особенно трудны для выполнения в оптимальном виде, потому что эти химические реакции происходят очень быстро, иногда до того, как реагенты полностью перемешались. Некоторые нестехиометрические части частично смешанных реагентов могут порождать продукты реакций иные, нежели требуемые для производства.

Обычное оборудование химической обработки, как правило, содержит относительно большой объем веществ и, следовательно, имеет относительно большое отношение объема к площади поверхности, а потому особенно малопригодно для скоростных химических реакций. Различные части реагирующих веществ, содержащихся в таком оборудовании обработки, с большей вероятностью подвержены различным изменениям условий во времени. Например, в случае обычного резервуарного реактора реагенты при введении добавляются, как правило, раздельными потоками, обычно с управляемыми скоростями, а затем перемешиваются друг с другом. Для смешивания поступающих потоков перед тем, как они войдут в реакторный резервуар, используется так называемый Т-образный смеситель. Для химических реакций, которые происходят быстро, т.е., как правило, меньше, чем за одну секунду, может иметь место недостаточное перемешивание, даже при использовании Т-образного смесителя, перед тем, как реакция хорошо установится. Части неполностью перемешанной смеси могут быть лишены одного или другого реагента и могут происходить нежелательные вторичные реакции, которые производят нежелательные побочные продукты.

Быстрое размешивание реагентов может снизить эту разность в изменениях смешивания во времени, но не исключает ее. В результате неоднородных изменений смешивания во времени различные части реагентов могут различным образом химически реагировать. В частях реагентов могут происходить нежелательные реакции, которые вызывают местный нагрев этих различных частей. Этот локализованный нагрев может ускорять нежелательные реакции. В результате этого могут вырабатываться нежелательные отходы, которые могут быть опасными и/или которые следует должным образом удалять. В предельных случаях скорости реакций могут возрастать до неуправляемых пределов, что может вызвать угрозы безопасности, такие как потенциальные взрывы.

Если однако объем в потоке каждого реагента, подлежащего смешиванию, практически снижается, то скорость смешивания этих реагентов может быть резко увеличена, чтобы существенно улучшить управление однородностью изменений смешивания реагентов во времени.

Обнаружено, что высокая степень турбулентности потока повышает способность быстро смешивать друг с другом два или более реагентов. Известно, что быстрое смешивание важно для быстрых химических реакций. Известно также, что высокая степень турбулентности повышает перенос тепла, а также скорости смешивания. Таким образом, конструкции с маловмещающим объемом и с высокой степенью турбулентности потока особенно выгодны для точного управления скоростными химическими реакциями.

Смешивающие установки с высокотурбулентным потоком построены путем механической обработки желательных проходов и камер в металлических пластинах с использованием обычных методов металлообработки, а затем сборки этих пластин в пачку и либо зажимания пачки, либо постоянного соединения пачки, таких как сварка или пайка (патент США N 3701619). Конструкции, выполненные с использованием обычных методов металлообработки, с экономической точки зрения не могут достичь очень низких отношений объема к площади поверхности. Материалы конструкций обычных устройств химической обработки, такие как сталь и специальные железные сплавы, могут, кроме того, подвергаться коррозии и износу, могут иметь нежелательные воздействия на каталитическую активность, или могут "отравлять" катализатор.

В основу настоящего изобретения положена задача создания блока химической обработки, который смешивает реагенты быстро и эффективно, так что химические реакции не ограничены соображениями массопереноса.

Настоящее изобретение обеспечивает способность объединять один или более блоков смешивания/реагирования с управляющими элементами в более крупные интегрированные системы химической обработки для соответствия требованиям конкретной скоростной химической реакции. Свойство настоящего изобретения состоит в том, что оно может с экономической точки зрения использоваться в лаборатории, чтобы изготовить ряд блоков смешивания/реагирования с точными размерами для выполнения основных химических реакций для определения оптимальных рабочих параметров. Коммерческая выработка объемов может затем быть быстро достигнута путем репродуцирования блоков смешивания/реагирования и их параллельной работы в более крупной интегральной системе химической обработки.

Преимущество настоящего изобретения при использовании его в более крупной интегральной системе химической обработки включает в себя исключение многих взаимосвязей и соединений, благодаря чему снижается возможность утечек.

Эти и другие цели, признаки и преимущества станут более понятны при обращении к описанию изобретения.

Здесь рассмотрено и заявлено устройство для использования в интегральной структуре для химического смешивания и реагирования одного или более химикатов, содержащее группу пластинок, соединенных вместе и имеющих группу образованных в них пересекающихся каналов, которые приспособлены для прохода одного или более химикатов. Пластинки состоят из вещества, выбранного для совместимости с одним или более химикатами, при этом каналы выполнены так, что химикаты объединяются в их пересечениях с достаточными углами атаки в виде ножниц, так что химические реакции не ограничены соображениями массопереноса. Кроме того, срез достаточен для разрушения структуры граничного слоя. Каналы устроены так, что два или более каналов расположены в точках пересечения для образования угла атаки от 20 до 160o, предпочтительно от 70 до 110o, а наиболее предпочтительно около 90o.

Устройство, согласно изобретению, может быть изготовлено способом, согласно изобретению. Этот способ содержит, во-первых, обработку группы пластин, имеющих каждая верхнюю часть и нижнюю часть и желательную толщину, достаточную для выполнения на ней или через нее желательных дорожек. Пластинки затем собираются в стопку и сплавляются вместе с точным выравниванием для создания каналов, которые пересекаются под желательным углом атаки.

В способе для изготовления интегральной структуры дорожки на лицевых поверхностях смежных пластинок в общем случае образуют в плоскости пластинки проходы через эту структуру с желательными площадями пересечения. Эти плоские проходы соединяются друг с другом и с проходами, перпендикулярными плоскости пластинки, которые проходят через одну или более пластинок, для образования проходов с желательными общими трехмерными формами.

Устройство, согласно настоящему изобретению, может быть использовано в способе смешивания и реакции химикатов. Способ содержит введение одного или более химикатов в каналы вышеописанной структуры, направление химикатов для прохождения каналов, придание проходящему химикату такой скорости прохождения, чтобы углы атаки и срезы были достаточны для обеспечения того, что химические реакции не ограничены соображениями массопереноса, и выведение продукта реакции из каналов этой структуры.

Изобретение будет понятно полнее из его нижеследующего подробного описания со ссылками на сопровождающие чертежи, на которых:

фиг.

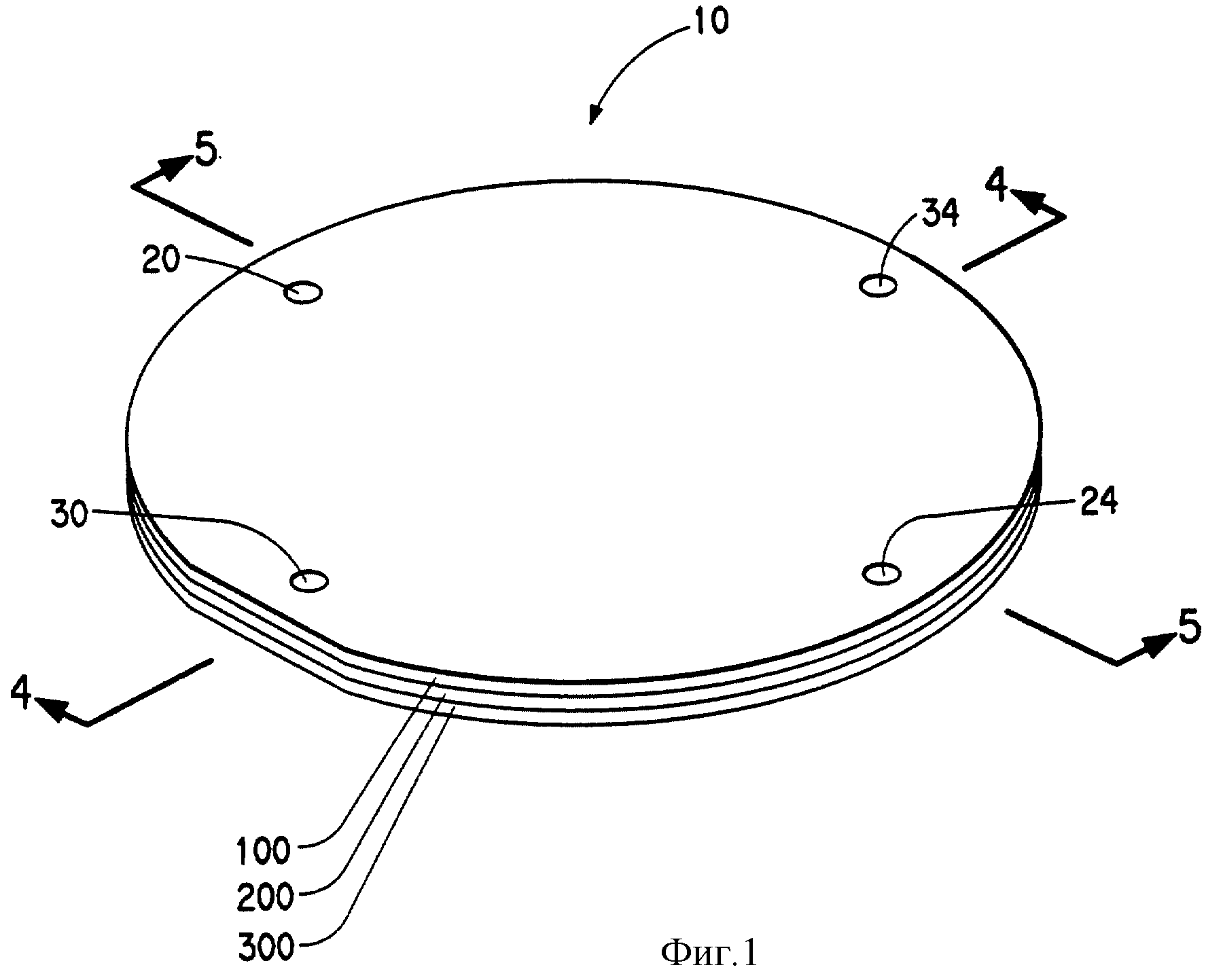

1 изображает вид в изометрии устройства согласно настоящему изобретению;

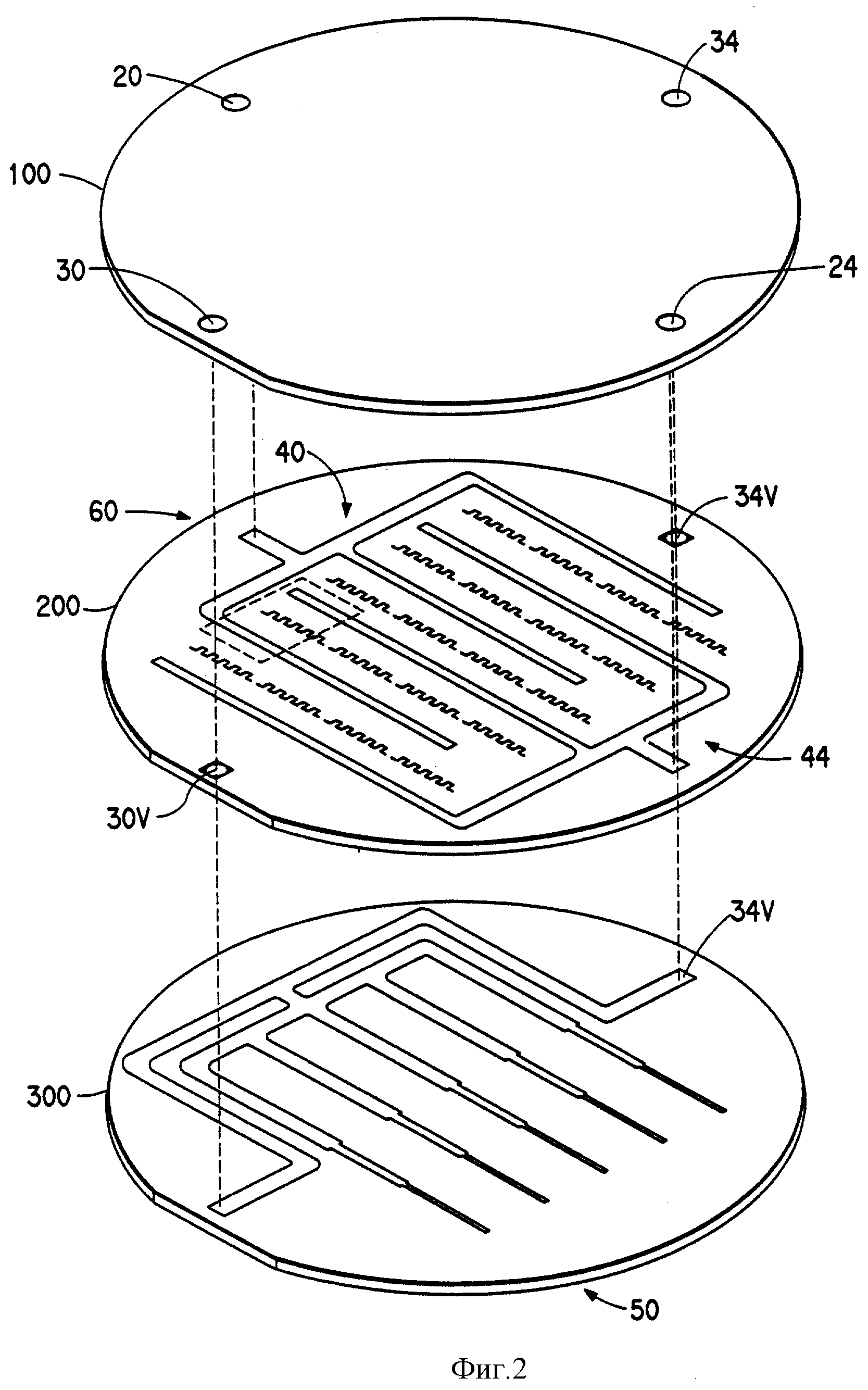

фиг. 2 - вид в изометрии сверху на разобранное устройство, показывающий верхние поверхности трех пластинок, которые

используются для образования структуры;

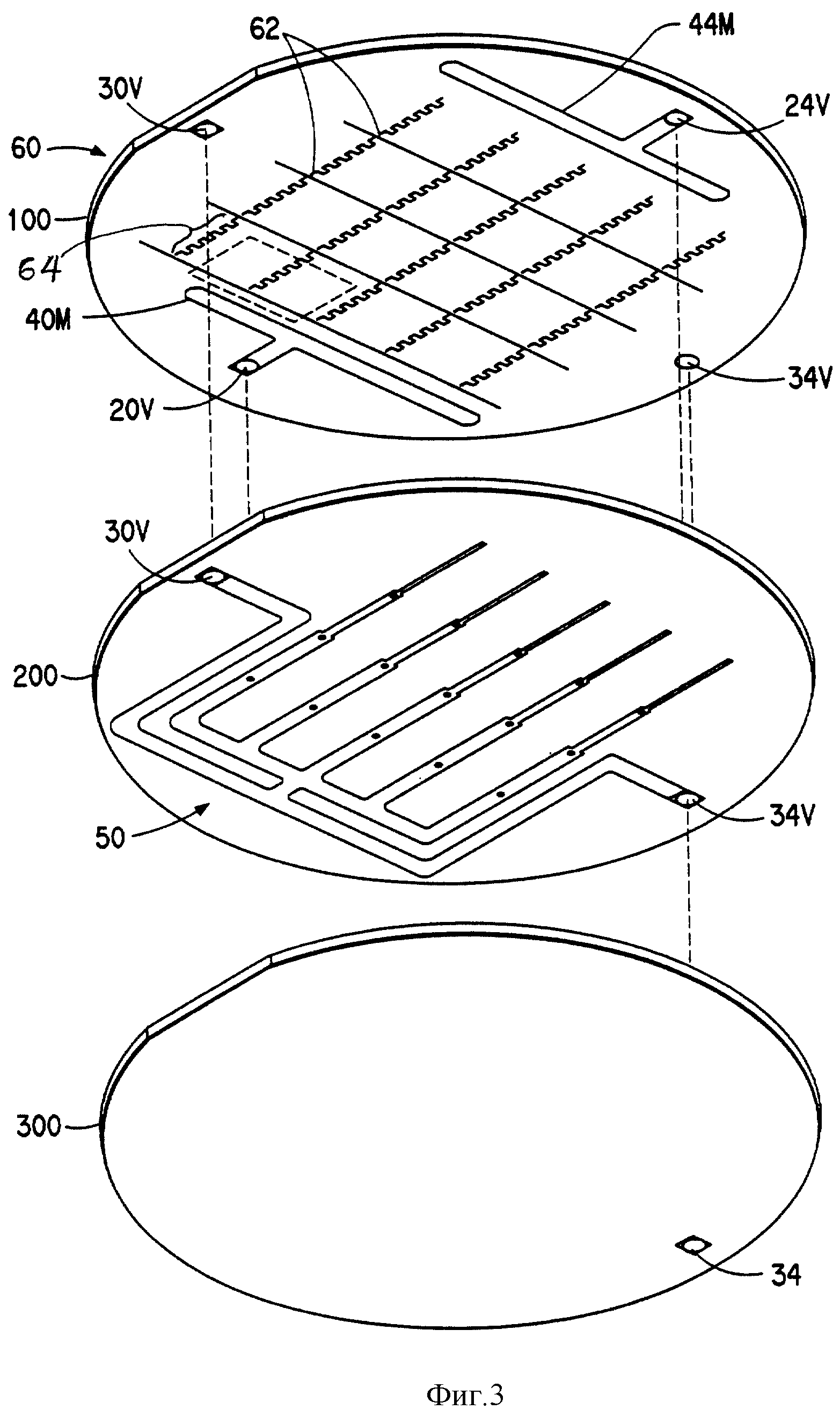

фиг. 3 - вид в изометрии снизу на разобранное устройство, показывающий нижние поверхности трех пластинок, которые используются для образования

структуры;

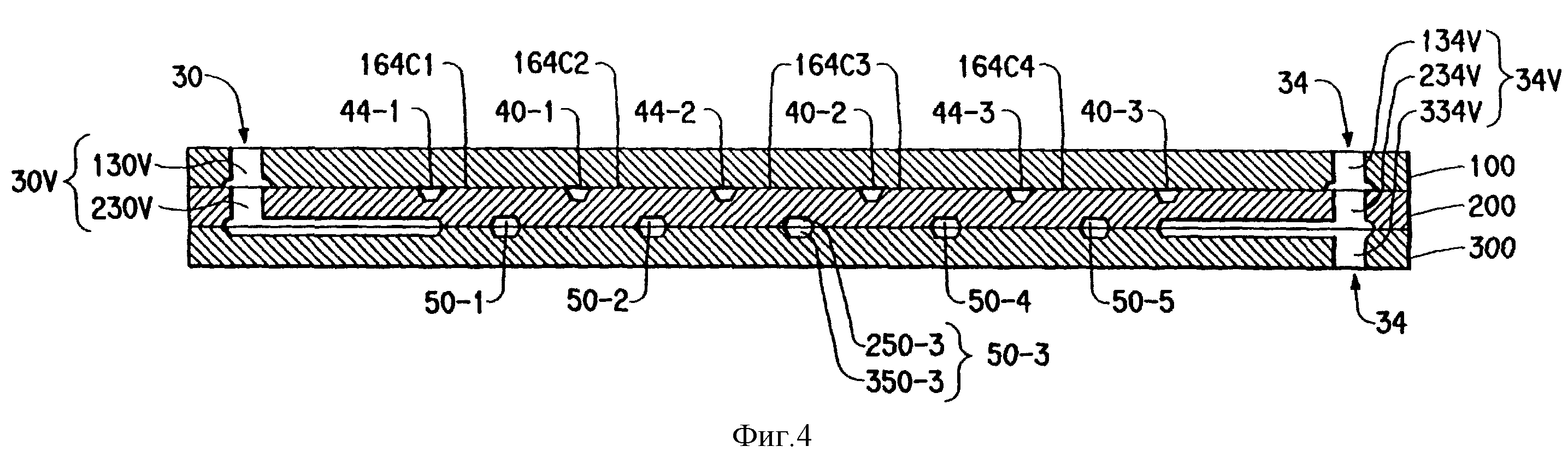

фиг. 4 является увеличенным первым разрезом по линиям 4-4 на фиг. 1;

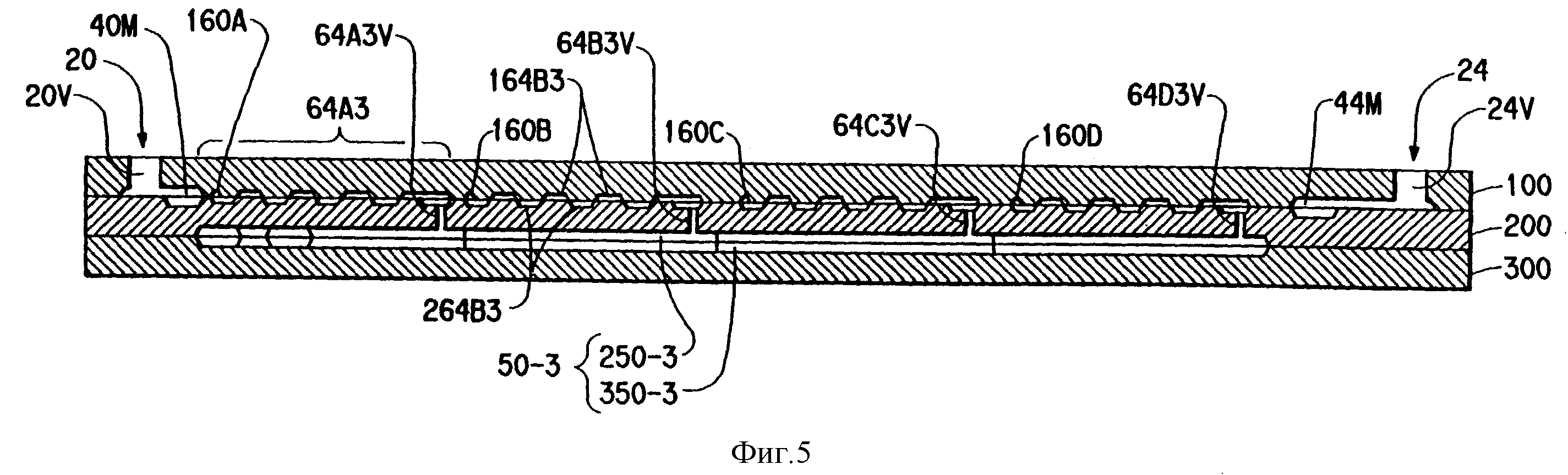

фиг. 5 - увеличенным вторым разрезом по линиям 5-5 на фиг. 1;

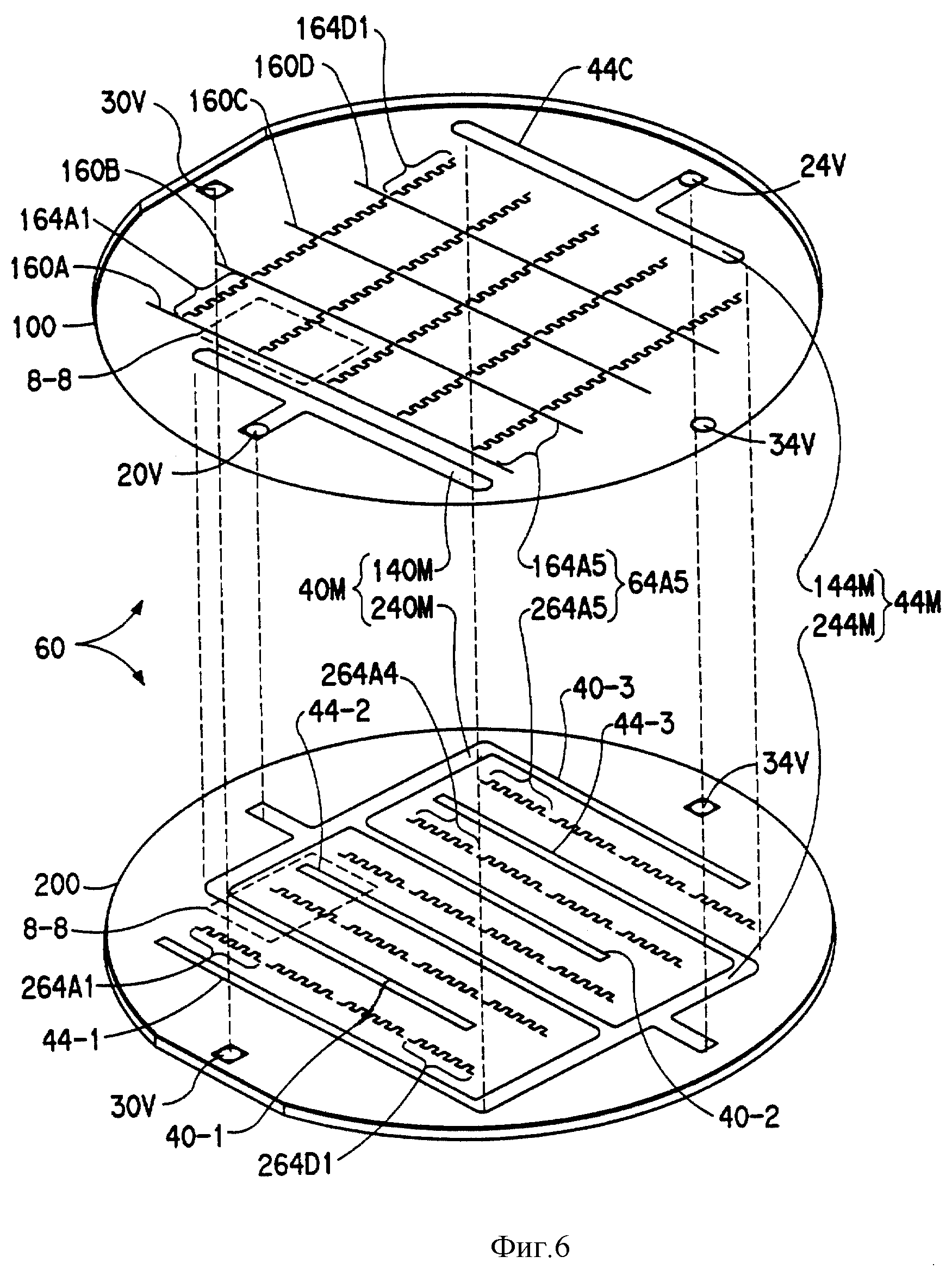

фиг. 6 изображает вид в

изометрии на разобранную часть устройства по фиг. 1, показывающий нижнюю поверхность первой пластинки 100 и верхнюю поверхность второй пластинки 200. Фигуры 6, 8, 9 показывают первое возможное

выполнение каналов, которые образуют решетку смешивающих элементов и распределительную магистраль;

фиг. 7 изображает вид в изометрии на нижнюю часть второй пластинки 200 и верхнюю часть

третьей пластинки 300, показывающий каналы, которые образуют распределительную магистраль;

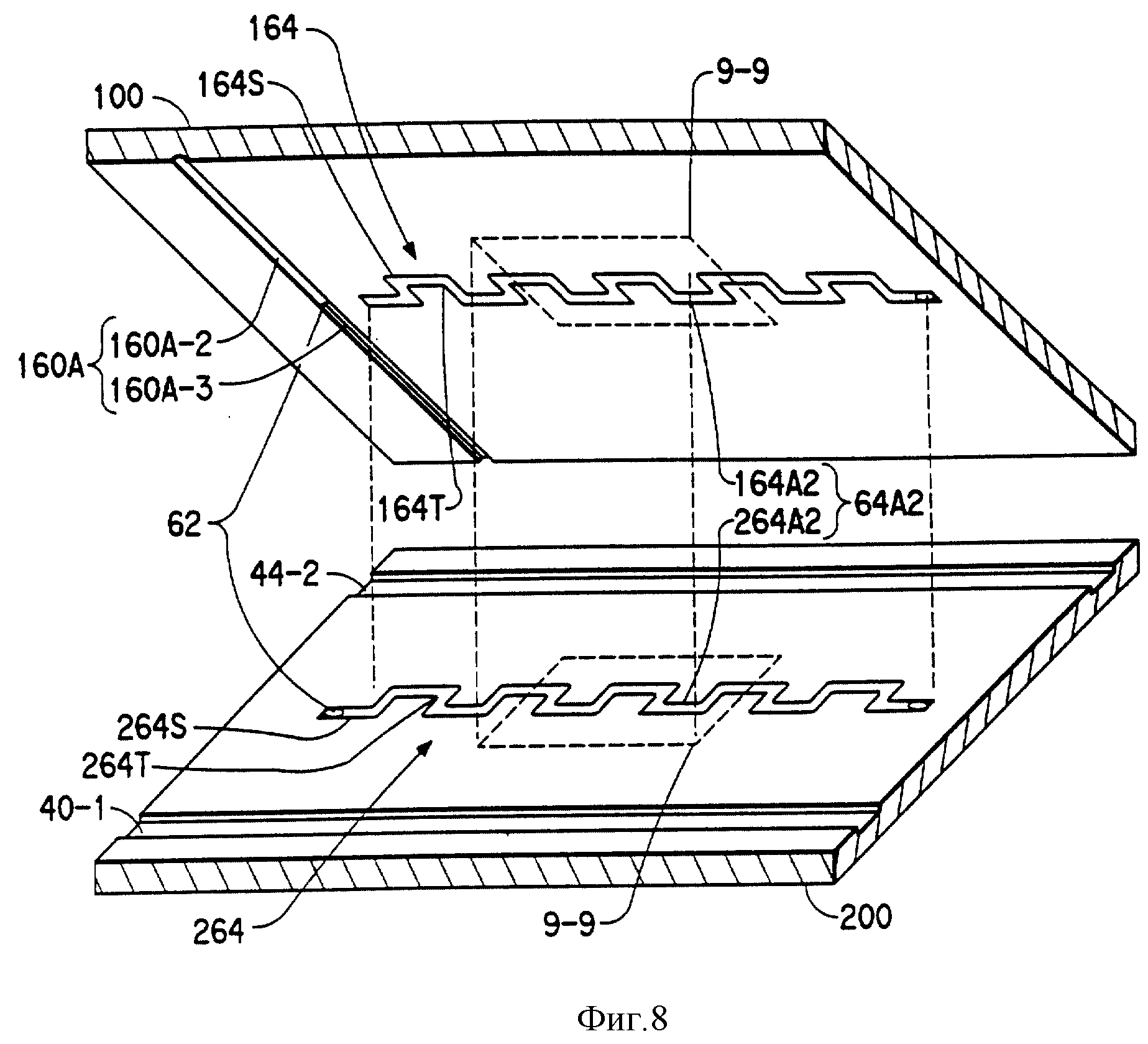

фиг. 8 является увеличенным видом части фиг. 6, обозначенной как 8 - 8, показывающим смешивающий

элемент 64A2;

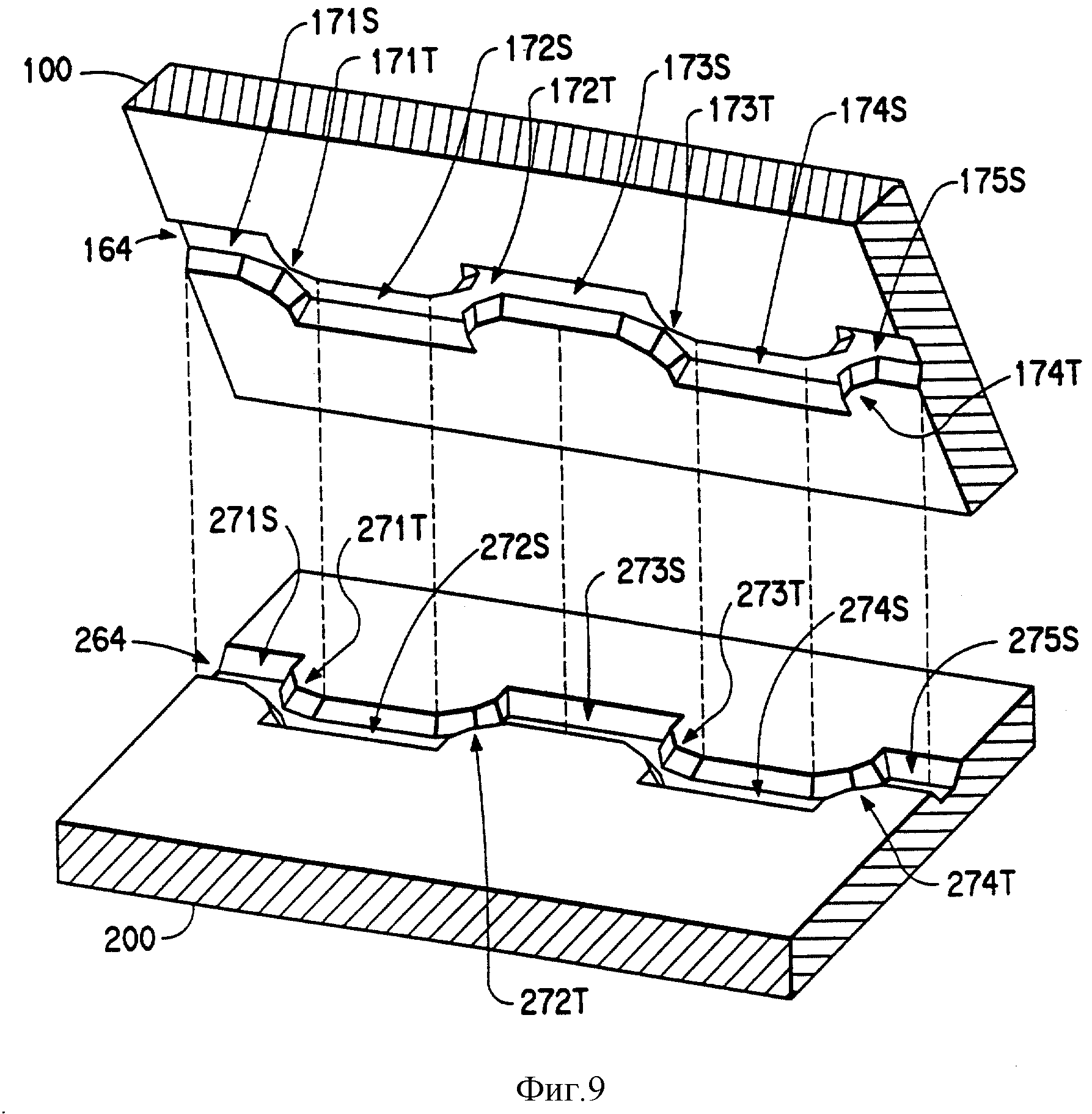

фиг. 9 - увеличенным видом части фиг. 8, обозначенной как 9 - 9;

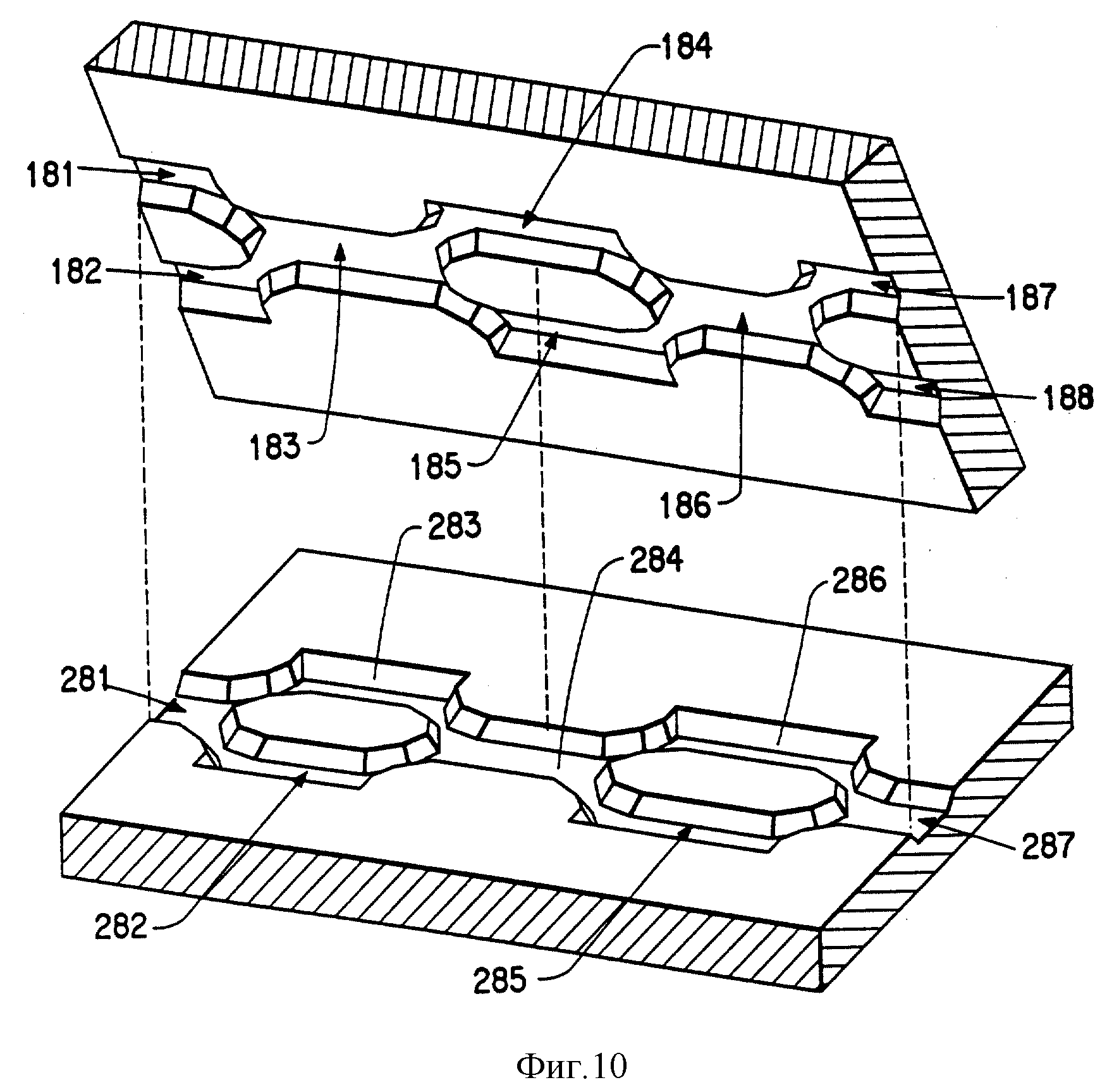

фиг. 10 соответствует по масштабу фиг. 9 и показывает второе возможное выполнение каналов, которые

образуют решетку смешивающих элементов и распределительную магистраль;

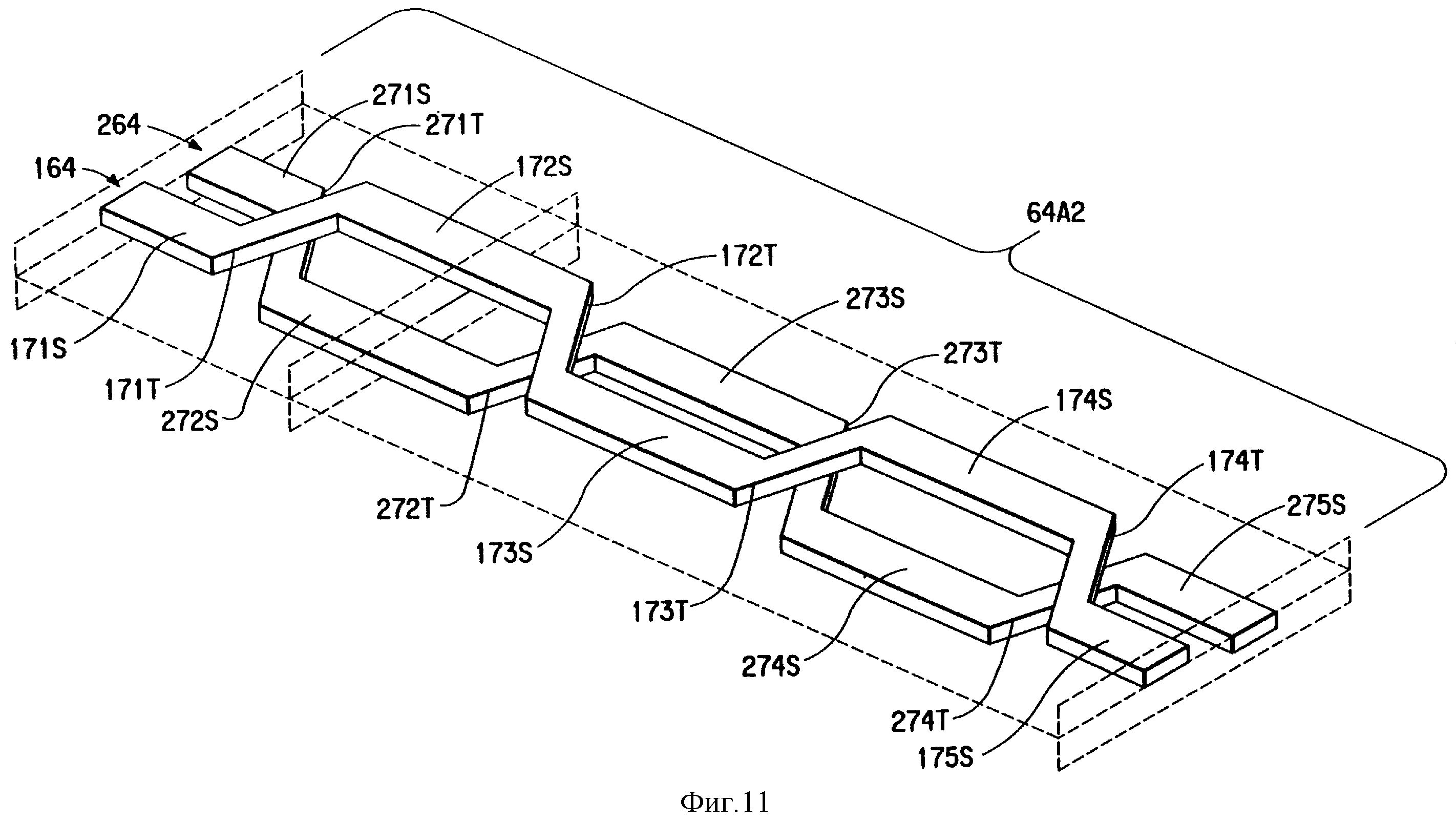

фиг. 11 изображает упрощенный вид в изометрии, который иллюстрирует каналы по фиг. 8 и пересечения этих каналов;

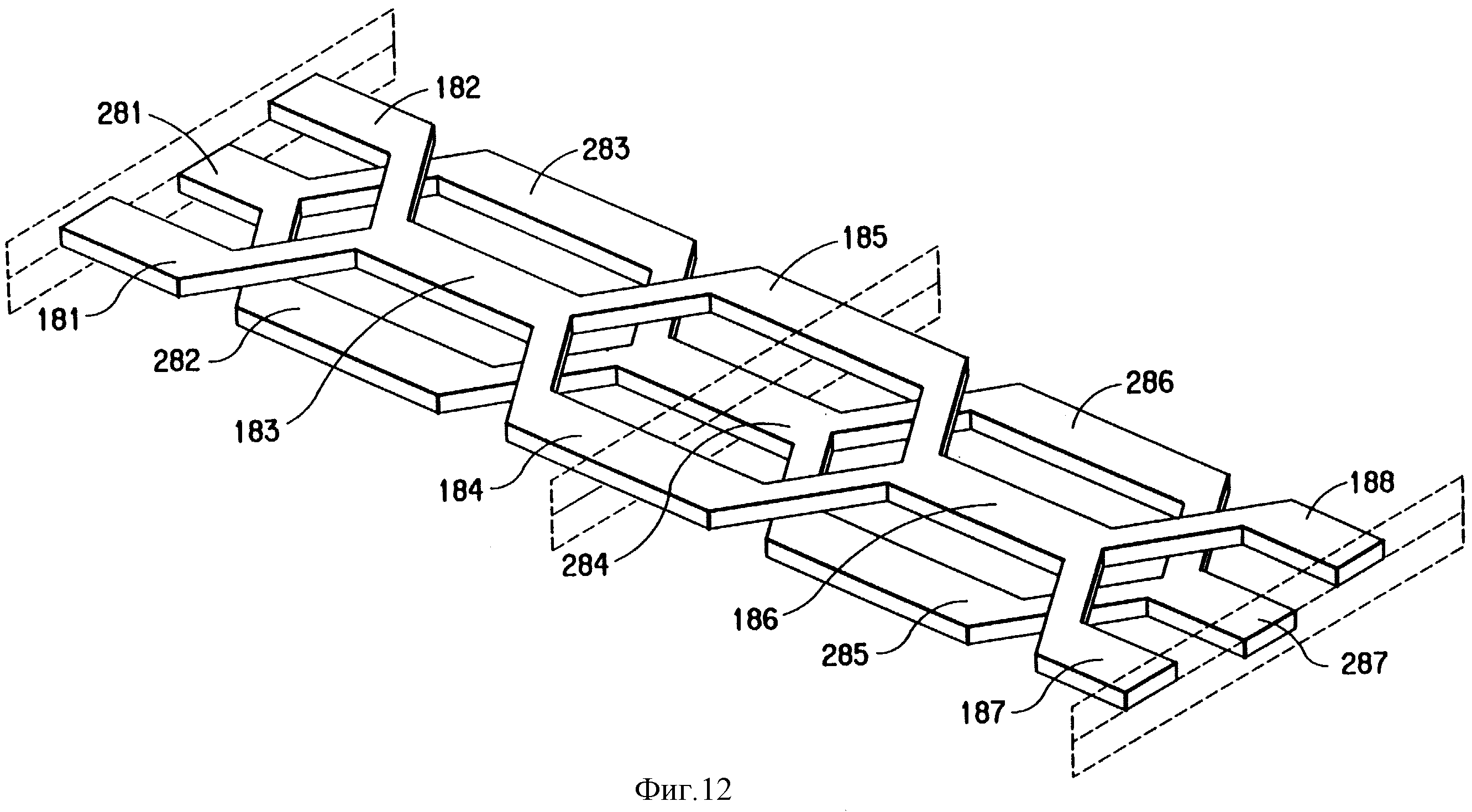

фиг. 12 - упрощенный вид в изометрии, который иллюстрирует каналы по фиг. 10 и пересечения этих каналов;

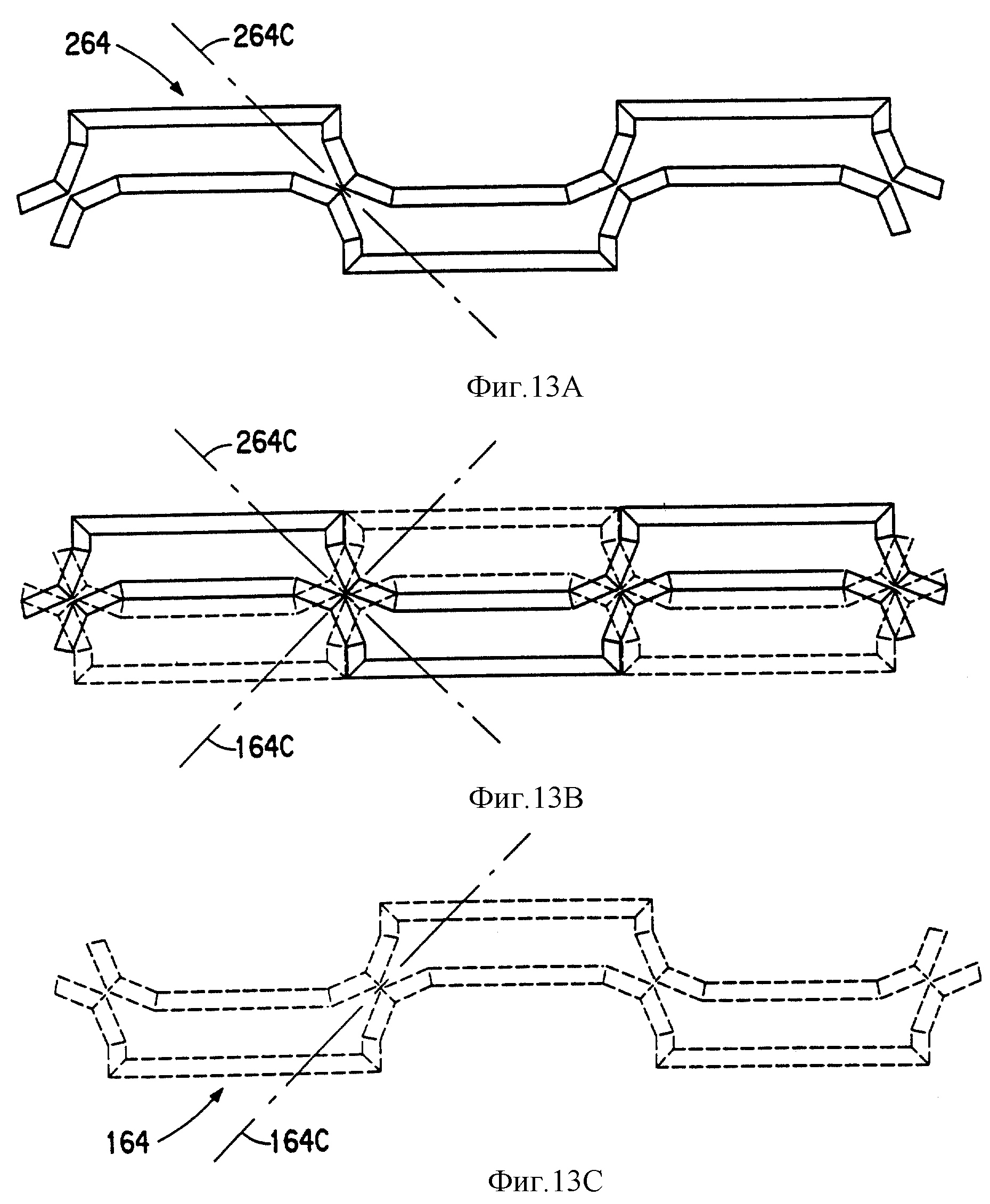

фиг. 13 A, B, C изображает вид сверху каналов по фиг. 9, показывающим каналы по

отдельности и наложенными.

Настоящее изобретение характеризуется малыми каналами сложных трехмерных форм, которые: 1) могут создавать высокую степень турбулентности потока, повышающую быстрое перемешивание и теплоперенос; 2) пересекаются с другими каналами в виде ножниц под заранее заданным углом атаки; 3) имеют очень низкое отношение объема к площади поверхности, которое минимизирует температурные градиенты и дополнительно повышает теплоперенос; и 4) управляют временем пребывания веществ в них для достижения более точного управления температурой и более однородным распределением температуры во времени для каждой части от всего объема смешиваемых и реагирующих реагентов. Каналы достаточно малы, чтобы не дать возможности распространения пламени, которое может образоваться внезапно, и, таким образом, могут использоваться для проведения безопасных реакций потенциально взрывающихся химических реагентов. Каналы могут иметь в сечении размер всего лишь около 10 мкм.

Во всем нижеследующем подробном описании ссылочные позиции от 1 до 99 относятся к общим признакам изобретения, т.е. эти признаки могут проявиться только при соединении смежных пластинок. Например, на фиг. 7 камера 50M состоит из камеры 250M на пластинке 200 и камеры 350M на пластинке 300. Пластинки имеют номера 100, 200. 300 и конкретные признаки на каждой соответствующей пластинке имеют номера от 101 до 199, от 201 до 299 и т.д. с последними двумя цифрами, соответствующими общему признаку изобретения. Буква "V" в конце номера используется для обозначения межпластиночных вертикальных дорожек, известных также как сквозные отверстия, через структуру. Аналогично, буква "M" указывает магистральную камеру в магистрали; буквы "S" и "T" указывают прямую и поворотную части дорожки. Окончания с дефисом и числом (-1, -2 и т.д.) используются для обозначения частей конкретных элементов, таких как отдельные ответвления разветвленной магистрали. Заглавные буквы и числа добавляются к ссылочному знаку для обозначения элементов решетки (к примеру, смеситель 64A2 решетки 64). Числа, заключенные в круглые скобки (), обозначают плоскости кристалла в кристаллических веществах (например, (100)).

На фиг. 1 показано устройство 10, как пример выполнения согласно настоящему изобретению. Это устройство 10 состоит из группы пластинок 100, 200, 300, сплавленных вместе для образования интегральной структуры. Одно или более впускных отверстий (здесь показаны впускные отверстия 20 и 24) обеспечивают поток реагентов в устройство, а одно или более выпускных отверстий (здесь показаны выпускные отверстия 30 и 34) обеспечивают поток полученных в реакции продуктов из устройства. Следует иметь в виду, что впускные отверстия 20 и 24 и выпускные отверстия 30 и 34 не обязательно должны располагаться только на пластинке 100, как показано, но могут проходить через все три пластинки (например, выпускное отверстие 34 на фиг. 4). Эти элементы могут размещаться так, чтобы, к примеру, соединиться с интегральной структурой на стороне пластинки (не показано). Пластинки могут состоять как из одинаковых, так и из различных веществ. Пластинки (известные также как платы) 100, 200, 300 предпочтительно состоят из веществ, образующих группы III, IV и V Периодической таблицы, причем кремний является наиболее предпочтительным веществом. Если желательно, одна или более пластинок могут состоять из других веществ, таких как керамика, стеклянные материалы, такие как пирекс, или иных совместимых материалов.

Фиг. 2 показывает верхние поверхности трех пластинок 100, 200, 300, a фиг. 3 показывает нижние поверхности трех пластинок 100, 200, 300, которые используются для образования устройства по фиг. 1. Рабочими признаками устройства, показанного на фиг. 2 и 3, являются две впускных распределительных магистрали 40, 44. образованных дорожками в нижней поверхности пластинки 100 и верхней поверхности пластинки 200; решетка 60 смесителей/реакционных камер, представленных последовательным/параллельным расположением Т-образных смесителей 62 и смешивающих элементов 64 в пересечениях каналов, образованных соответствующими дорожками в нижней поверхности пластинки 100 и верхней поверхности пластинки 200; вилкообразная выпускная коллекторная магистраль 50, образованная соответствующими дорожками в нижней поверхности пластинки 200 и верхней поверхности пластинки 300.

На видах в разрезе фиг. 4 и 5 вертикальный масштаб растянут для большей ясности иллюстрации. Хотя пластинки устройства и сплавлены в интегральную структуру при окончательном изготовлении, для ясности иллюстрации на фиг. 4 и 5 показаны границы между пластинками.

На фиг. 4 и 5, которые иллюстрируют типичные проходы потоков внутри структуры, вертикальные дорожки 20V, 24V, 30V, 34V, которые соединяются соответственно со впускными отверстиями 20, 24 и с выпускным отверстием 30 в пластинке 100 и выпускным отверстием 34 в наружных пластинках 100 и 300, обычно выполняются шлифованием или сверлением в пластинке.

На фиг. 4 три прохода 40-1, 40-2, 40-3, которые представляют собой ветви распределительной магистрали 40, и три прохода 44-1, 44-2, 44-3, которые представляют собой ветви распределительной магистрали 44, выполнены в верхней поверхности пластинки 200. Пять проходов 50-1, 50-2, 50-3, 50-4, 50-5, которые представляют собой ветви коллекторной магистрали 50 образованы соответствующими зеркальными друг другу дорожками 250- 1, 250-2, 250-3, 250-4, 250-5 (см. также фиг. 7) в нижней поверхности пластинки 200 и дорожками 350-1, 350-2, 350-3, 350-4, 350-5 (фиг.7) в верхней поверхности пластинки 300.

На фиг. 5 центральная ось третьего горизонтального прохода 50-3 (см. также фиг. 8), который является центральной ветвью коллекторной магистрали 50 с пятью ответвлениями, лежит в плоскости разреза. Горизонтальный 50-3 проход образован соответствующими зеркальными друг другу дорожками, соответственно дорожкой 250-3 (фиг. 7) в нижней поверхности пластинки 200 и дорожкой 350-3 (фиг. 7) в верхней поверхности пластинки 300. Проходы, которые составляют коллекторную магистраль 50 с пятью ответвлениями, образованы в данном примерном устройстве с использованием метода травления.

На фиг. 5 проходы 160A, 160B, 160C, 160D в комбинации с ответвлениями 40-1, 44-1; 44-1, 40-2; 40-2, 44-2; 40-3, 44-3 распределительных магистралей 40, 44 (фиг. 4 и 7) образуют решетку из Т-образных смесительных структур 62, работа которых будет описана дальше в связи с фиг. 6, 7. Проходы 164 в нижней поверхности пластинки 100 и проходы 264 в верхней поверхности пластинки 200 объединятся для образования решетки смешивающих камер 64, каждая из которых содержит группу пересекающихся каналов (фиг. 6).

Слева на фиг. 5 находится вертикальный проход 20V, который проходит через пластинку 100 для соединения впускного отверстия 20 с общей камерой 40M магистрали 40. Справа на фиг. 5 находится вертикальный проход 24V. который проходит через пластинку 100 для соединения впускного отверстия 24 с общей камерой 44M магистрали 44. Третье ответвление 50-3 магистрали 50 с пятью ответвлениями образовано соответствующими зеркальными друг другу дорожками 250-3 и 350-3 (фиг. 7) в нижней поверхности пластинки 200 и верхней поверхности пластинки 300 соответственно. Смешивающие камеры 64A3, 64B3, 64C3, 64D3 видны на фиг. 5.

Фиг. 6 показывает устройство дорожек, которые объединяются для образования решетки 60 смесителей/реакционных камер и пары распределительных магистралей 40, 44. Первая распределительная магистраль 40 состоит из общей камеры 40M и ответвляющихся проходов 40-1, 40-2. 40-3. Камера 40M образована комбинацией камеры 140M на нижней поверхности первой пластинки 100 и камеры 240M на верхней поверхности пластинки 200. Кроме того, показано окно вертикальной дорожки 20V, которая соединяет впускное отверстие 20 с общей камерой 40M.

Вторая распределительная магистраль 44 состоит из общей камеры 44M и ответвляющихся проходов 44-1, 44-2, 44-3. Камера 44M образована комбинацией камеры 144M на нижней поверхности первой пластинки 100 и камеры 244M на верхней поверхности пластинки 200. Кроме того, показано окно вертикальной дорожки 24V, которая соединяет впускное отверстие 24 с общей камерой 44M.

Ряды змеевидных дорожек 164 выполнены на нижней поверхности первой пластинки 100, которые объединяются с соответствующими змеевидными дорожками 264 пластинки 200 для образования смешивающих элементов 64 (здесь - 64A5, образованный из 164A5 и 264A5 на фиг. 6) решетки 60 смесителей. Решетка 60 содержит множество групп 60A (к примеру, 64A1 - 64A5), 60B, 60C. 60D из множества параллельных смесителей 64. В показанном конкретном примере имеется пять смесителей в каждой группе, которые обозначены соответственно от 64A1, 64A2, 64A3, 64A4, 64A5 до 64D1, 64D2, 64D3, 64D4, 64D5. Фиг. 6 показывает также ранее упомянутые камеры 40M и 44M.

Каждый смеситель 64 состоит из двух змеевидных дорожек, при этом первая дорожка 164 выполнена на дне первой пластинки 100, а вторая дорожка 264 выполнена на верху второй пластинки 200. Первая и вторая дорожки состоят каждая из ряда прямых сегментов и поворотных сегментов, соединенных вместе для образования непрерывной дорожки. Первая и вторая дорожки расположены на примыкающих поверхностях с сегментами, смещенными в продольном направлении, так что соответствующие поворотные сегменты пересекаются неоднократно. Смесительный элемент 64 (как иллюстрируется смесительным элементом 64A2) может быть описан как имеющий двойной змеевидный тракт (лучше видный на фиг. 11).

Четыре дорожки 160A, 160B, 160C и 160D объединяются соответственно с ответвлениями 40-1, 40-2, 40-3 магистрали 40, ответвлениями 44-1, 44-2, 44-3 магистрали 44 и первым прямым сегментом 264S каждой змеевидной дорожки 264 для образования ряда Т-образных смесителей 62 (лучше всего видных на фиг. 7). Каждый первый прямой сегмент 264S соединяет, таким образом, каждый Т-образный смеситель 62 с каждым смешивающим элементом 64 решетки 60 смесителей.

Фиг. 7 показывает устройство дорожек, которые объединяются для образования коллекторной магистрали 50. Как видно из фиг. 6 и 7, коллекторная магистраль 50 состоит из общей камеры 50M и ответвляющихся проходов 50-1, 50-2, 50-3, 50-4 и 50-5. Вертикальные дорожки 64A1V, 64A2V, 64A3V, 64A4V и 64A5V соединяют последний сегмент смесителей 64A1, 64A2, 64A3, 64A4, 64A5 с ответвлениями соответственно 50-1, 50-2, 50-3, 50-4 и 50-5 коллекторной магистрали; вертикальные дорожки 64B1V, 64B2V, 64B3V, 64B4V и 64B5V соединяют последний сегмент смесителей 64B1, 64B2, 64B3, 64B4, 64B5 с ответвлениями соответственно 50-1, 50-2, 50-3, 50-4 и 50-5 коллекторной магистрали; вертикальные дорожки 64C1V, 64C2V, 64C3V, 64C4V и 64C5V соединяют последний сегмент смесителей 64C1, 64C2, 64C3, 64C4, 64C5 с ответвлениями соответственно 50-1, 50-2, 50-3, 50-4 и 50-5 коллекторной магистрали; а вертикальные дорожки 64D1V, 64D2V, 64D3V, 64D4V и 64D5V соединяют последний сегмент смесителей 64D1, 64D2, 64D3, 64D4, 64D5 с ответвлениями соответственно 50-1, 50-2, 50-3, 50-4 и 50-5 коллекторной магистрали. Вертикальный проход 30V соединяет коллекторную магистраль 50 с выпускным отверстием 30 на первой стороне пластинки 100. Вертикальный проход 34V соединяет коллекторную магистраль 50 с выпускными отверстиями 34 на первой стороне пластинки 100 и второй стороне пластинки 300, как лучше всего видно на фиг. 5.

Как лучше видно на фиг. 8, каждая дорожка 160 объединяется с магистралями 40 и 44 и с первым прямым сегментом змеевидной дорожки 264 для образования Т-образного смесителя 62. Он соединяется со змеевидным смесителем 64, состоящим из множества прямых сегментов 264S и поворотных сегментов 264T. На фиг. 8 видно также, что каждая часть дорожки 160, например, часть 160A-1 между магистралью 40-1 и сегментом 264S1 и часть 160A-2 между магистралью 44-2 и сегментом 264S1 может иметь различные размеры сечения для обеспечения требуемой скорости потока каждого подлежащего смешиванию химиката. Число прямых и поворотных сегментов 164S, 164T и 264S, 264T и размер сечения каждого сегмента 164 и 264 могут выбираться, согласно требованиям смешивания и характеристикам потока подлежащих обработке химикатов.

Как видно на фиг. 9, змеевидные дорожки 164, 264 состоят из прямых сегментов, обозначенных на конце буквой "S", (171S, 172S, 173S, 174S, 175S и 271S, 272S, 273S, 274S, 275S) и поворотных сегментов, обозначенных на конце буквой "T", (171T, 172T, 173T, 174T, 175T и 271T, 272T, 273T, 274T, 275T). Соответствующие поворотные сегменты (например, 171T, 271T) дорожек 164 и 264 пересекаются в виде ножниц под углом атаки в 90o. Путем небольшого сдвига положения дорожки 164 относительно дорожки 264 этот угол атаки можно изменить, если потребуется. Путем вращения пластинки 100 относительно пластинки 200 и подходящего изменения в разнесении прямых сегментов (с окончанием S) и поворотных сегментов (с окончанием T) может быть достигнут любой желательный угол атаки. Углы атаки в пределах диапазона от 20 до 160 могут быть получены сразу, т.к. они предполагается находящимися в объеме данного изобретения.

Фиг. 10 показывает другое устройство каналов, которое может использоваться взамен устройства, показанного на фиг. 6, 8 и 9. Фиг. 10 показывает два канала 181, 182 в нижней поверхности пластинки 100, которые соединяются с точке пересечения, проходят в объединенной конфигурации как канал 183, разделяются далее на два канала 184, 185, а затем, объединенные как канал 186, разделяются на каналы 187, 188. Канал 281 в верхней части пластинки 200 разделяется в точке пересечения на два канала 282, 283, которые затем объединяются как канал 284, потом разделяются на два канала 285, 286 и затем объединяются как канал 287. Канал 181 пересекается с каналом 282, а канал 182 пересекается с каналом 283 с заранее заданными углами атаки в виде ножниц. Аналогично, канал 184 пересекается с каналом 282, канал 185 пересекается с каналом 283, канал 184 пересекается с каналом 286, канал 185 пересекается с каналом 287, канал 187 пересекается с каналом 286, канал 188 пересекается с каналом 287.

Фиг. 11 изображает каналы фиг. 9 в несколько упрощенном виде для лучшего представления формы, относительного положения и пересечений каналов. Как можно понять из фиг. 9 и 11, два канала многократно пересекаются для образования двойной спиральной конфигурации, в которой первый канал 164 состоит из прямых сегментов и поворотных сегментов в первой плоскости, а второй канал 264 состоит из прямых сегментов и поворотных сегментов во второй плоскости.

Химикаты в первом канале многократно подвергаются последовательности: (а) турбулентного поворота налево, (б) турбулентного со срезом налево пересечения с химикатами во втором канале, (в) турбулентного поворота направо, (г) турбулентного поворота направо, (д) турбулентного со срезом направо пересечения с химикатами во втором канале, (е) турбулентного поворота налево.

Фиг. 12 изображает каналы фиг. 10 в несколько упрощенном виде для лучшего представления формы, относительного положения и пересечений каналов. На этом чертеже можно видеть, что два канала пересекаются под углами атаки в виде ножниц. Каждый канал содержит два или более каналов, которые соединяются в точке пересечения, проходят в объединенном виде, после этого разделяются на два или более каналов, а затем вновь объединяются.

Фиг. 13A, B, C является видом сверху каналов по фиг. 9. Она показывает один канал 164 (фиг. 13 C), один канал 264 (фиг. 13 A) и канал 164, наложенный на канал 264 (фиг. 13 B). В точке пересечения каналов показаны осевая линия 164 C канала 164 и осевая линия 264 C канала 264. Заключенный между этими осевыми линиями угол а определяется как "угол атаки" двух каналов.

Множество блоков устройства химического смешивания и реакции может быть использовано последовательно или в тандеме. Выстраивание блоков в любом числе последовательных или тандемных конфигураций является конструктивным выбором, выполняемым специалистами и в соответствии с желательным результатом химической обработки.

Как видно на фиг. 9 и 10. конкретные углы канальных стенок, выполненных в поворотных частях (например, 171T), определяются ориентацией плоскостей кристалла кремния. В проиллюстрированном примере каждая пластинка содержит кремниевую подложку, которая имеет основную плоскую поверхность подложки в плоскости (100) кристалла. Стороны прямых сегментов (например, 171S, 271S) выровнены, чтобы лежать в плоскостях (110) кристалла. При анизотропном травлением основные стороны сегментов скошены от вертикали на угол 57o и лежат в плоскости (111) кристалла. Наружные углы между прямым сегментом 171S и поворотным сегментом 171T не являются точно прямыми углами, но скошены двумя так называемыми скашивающими фасеточными плоскостями, которые лежат в плоскостях (210) кристалла, формируя тем самым скошенные углы, которые лучше видны на фиг. 9 и 10.

Ниже будет описано изготовление устройства, согласно изобретению.

Устройство, согласно настоящему изобретению, выполняется в многоступенчатом процессе изготовления. Сначала вырабатывается ряд плоских пластинок или подложек для выполнения желательных рисунков дорожек на одной или обеих основных поверхностях каждой пластинки или через толщу пластинки. Затем пластинки соединяются вместе для образования группы пересекающихся каналов, которые обеспечивают проход химикатов.

В предпочтительном выполнении по чертежам пластинки устанавливаются и точно ориентируются, чтобы определять каналы в смежных пластинках. Эти каналы могут быть непрерывными или прерывистыми вдоль каждой из пластинок. Прерывистые каналы непрерывно протянуты между смежными пластинками в достаточной степени для того, чтобы сформировать через них непрерывную дорожку. Типичный канал состоит из прямых сегментов и поворотных сегментов в первой плоскости, из прямых сегментов и поворотных сегментов во второй плоскости и переходных сегментов между двумя плоскостями. Прямые и поворотные сегменты канала могут быть образованы как углубление или канавка полностью в одной пластинке. При сборке эта канавка объединяется с обращенной к ней плоской поверхностью смежной пластинки, чтобы закрыть сечение канала. Это лучше всего иллюстрируется на виде в разрезе распределительной магистрали 40 (показанной, как 40-1, 40-2 и 40-3) на фиг. 4. Зеркальные друг другу углубления или канавки на обращенных друг к другу поверхностях смежных пластинок могут объединяться для образования канала с симметричным сечением. Это лучше всего иллюстрируется на виде в разрезе распределительной магистрали 50 (показанной, как 50-1, 50-2, 50-3, 50-4 и 50-5) на фиг. 4. Переходные сегменты каналов могут представлять собой проходы, которые проходят через пластинку для соединения канального сегмента на первой пластинке с другим сегментом на второй пластинке или с распределительной или коллекторной магистралью. Это лучше всего иллюстрируется на виде в разрезе вертикальных дорожек 64A3V - 64D3V на фиг. 5.

Ниже будет описана обработка пластинок.

Обработка пластинок для формирования дорожек может выполняться путем процедуры, выбранной из группы: субтрактивных технологий, аддитивных технологий и формирующих технологий.

Субтрактивные технологии включают в себя химическое травление, электрохимическую обработку, электроискровую обработку, лазерное удаление, сверление и резку, абразивную шлифовку и точечную резку алмазом (как используемая для изготовления керамических частей).

Аддитивные технологии включают в себя технологии нанесения, такие как гальванопластика, селективное электроосаждение, химическое осаждение из паровой фазы, стереофотолитография и сварка.

Формирующие технологии включают в себя формовку, отливку и штамповку. Перед скреплением на обработанные пластинки могут факультативно наноситься в виде тонких пленок износостойкие покрытия, такие, как металлоидные карбиды.

Выбор материалов пластинок базируется на совместимости веществ с химикатами, подлежащими смешиванию и реагированию. Используемое здесь выражение "совместимость с химикатами, подлежащими смешиванию и реагированию" включает в себя без ограничений: устойчивость к химической деградации; условия работы, такие, как температура и давление; требования теплопроводности; требуемые для создания в пластинке свойства, включая размер, геометрическую форму и точность; способность к герметизации вещества пластинки и экономические соображения.

Для построения блоков смешивания/реагирования, согласно настоящему изобретению, можно использовать различные вещества.

Можно использовать кристаллические вещества, которые могут обрабатываться с использованием фотолитографических методов, особенно, когда желателен блок смешивания/реагирования с предельно малыми в сечении проходами, на пример, когда обработке подлежат газы, которые реагируют быстро. Такие кристаллические вещества, как правило, будут включать в себя элементы из групп III - V Периодической таблицы, например, кремний.

Для изготовления пластинок могут использоваться другие сложные вещества, выбранные из-за их стойкости к химическому воздействию, либо они могут использоваться как покрытие на пластинках. Могут использоваться керамические вещества, такие, как карбид кремния, карбид вольфрама, оксид алюминия и сапфир, с использованием, к примеру, методов формовки, прессования и спекания для образования пластинок. На поверхности пластинок могут наноситься тонкие пленки, например, методами химического осаждения из паровой фазы для улучшения стойкости проходов к химическому воздействию или для облегчения скрепления пластинок.

Могут использоваться стеклянные материалы, такие, как плавленый кварц, чистое силикатное стекло и боросиликатное стекло, а также композитные вещества, такие, как керамические композиты и полимерные композиты.

Например, могут использоваться такие же подложки, как и те, что используются для изготовления полупроводниковых электронных компонентов, таких, как однокристальные кремниевые подложки. Для таких кремниевых подложек может использоваться комбинация субтрактивных методов для формирования проходов. Пластинки последовательно укладываются в стопку с точным выравниванием и соединяются вместе (например, сплавлением и сжатием) в интегральную структуру.

Как представлено в примере на фиг. 1, в качестве устройства соединяются три пластинки. Пластинки могут быть из одинаковых или различных веществ. Наружные пластинки могут быть кремниевыми или из защитного материала, такого, как металл, керамика, композитный материал или стекло, тогда, как внутренняя пластинка будет, как правило, кремниевой. Если все пластинки кремниевые, то предпочтительным способом соединения пластинок является тепловое сплавление, потому что крепкость получаемого сплава достигается та же, что и у самих пластинок.

Принцип работы устройства, согласно изобретению, заключается в следующем.

На фиг. 1 - 3 два подлежащих реакции вещества втекают в блок через впускные отверстия 20, 24 через вертикальные проходы 20V, 24V в распределительные магистрали 40, 44 и в решетку 60 смесителей. Опционные средства температурного управления (не показаны) могут использоваться для поддержания решетки 60 при желательной температуре. Смешиваемое вещество собирается в коллекторной магистрали 50 и проходит через вертикальный проход 30V к выпускному отверстию 30 или через вертикальный проход 34V к выпускному отверстию 34.

В конструкцию по настоящему изобретению могут быть встроены дополнительные управляющие элементы микротехнологической обработки, такие, как пропорциональные клапаны, датчики давления, температуры и потока. Эти элементы при использовании с внешними средствами управления могут регулировать поток реагентов в интегральном блоке химической обработки и, тем самым, управлять временем их пребывания в блоке. Любая быстрая химическая обработка, такая, как гидролиз, нитрирование, полимеризация и окисление, может осуществляться с использованием интегральной структуры, согласно настоящему изобретению.

Ниже будет описано изготовление пластинок.

В предпочтительном выполнении большинство операций процесса изготовления в общем соответствует известным методам полупроводниковой технологии для кремниевых подложек. Фотошаблоны для рисунков для каждой стороны каждой подложки готовятся с использованием общеизвестных методов автоматизированного проектирования. Уже отполированные кремниевые подложки с плоскостью (100) кристалла и другими ориентациями на основных поверхностях могут быть приобретены из коммерческих источников. Полированные подложки сначала очищаются с использованием известного метода общей очистки, такого, как "способ RCA". Оксидная пленка выращивается на подложке с использованием известного стандартного метода. Слой нитрида наносится поверх оксидного слоя с использованием известного способа химического осаждения из паровой фазы. Нитридный слой защищает оксидный слой от воздействия травителя, используемого для травления кремния. Фоторезист накладывается, следуя указаниям производителя фоторезиста, с использованием известного метода нанесения легирующей добавки.

Желательный рисунок образуется путем маскирования сначала подложки фотошаблоном с изображением желательного рисунка, который точно совмещается с кристаллическими плоскостями подложки. Прямые части рисунка, как правило, совмещаются с плоскостью (110) кристалла. После экспонирования и проявления фоторезиста непроявленный фоторезист удаляется для обнажения части нитрид-оксидного пленочного слоя. Обнаженная нитрид-оксидная пленка подвергается, наконец, травлению для образования нитрид-оксидного пленочного негативного изображения желательного рисунка.

Дорожки образуются на поверхности подложки путем травления кремния с использованием изотропного или анизотропного травления, выбор которого зависит от формы требуемой дорожки. Искривленные формы протравливаются с использованием изотропного травления. Прямые формы могут использовать любое травление, в зависимости от дорожки с желательной формой сечения. Если желательно трапецеидальное сечение, используется анизотропное травление.

Если данная подложка подлежит травлению на обеих основных поверхностях с использованием одного и того же травителя, обе стороны подложки могут маскироваться резистом, резист экспонируется желательным рисунком на каждой поверхности, проявляется, промывается и нитрид-оксид подвергается травлению одновременно на обеих поверхностях. Затем кремний может одновременно подвергаться травлению на обеих поверхностях. Если для использования на каждой стороне подложки необходимы разные виды травителей, то выполняются все операции для первого травления, а затем эти операции повторяются для второго травления. После того, как выполнены все операции травления, формируются вертикальные проходы или сквозные отверстия через подложку путем лазерной резки через подложки, как правило, с использованием режущей системы с импульсным лазером на аллюмо-иттриевом гранате. После лазерной резки подложки вновь очищаются для удаления отходов резки. Остающийся нитридный слой негативного изображения удаляют с подложки, используя подходящий растворитель, такой, как кипящая фосфорная кислота, обнажая нетронутый оксидный слой. Оставшееся негативное изображение оксидного слоя может факультативно удаляться с подложки с использованием подходящего растворителя, такого, как буферный фтороводород. Подложка вновь очищается с использованием вышеописанного метода.

Могут использоваться и другие методы, что зависит от вещества пластинки. Пластинки, которые состоят из веществ III, IV или V групп, обрабатываются с использованием методов травления, шлифовки, сверления и полирования. Пластинки, состоящие из стекла, пирекса или плавленого кремния, изготавливаются с использованием обычных методов резки, сверления, шлифовки и полирования стекла. Пластинки, состоящие из керамических материалов, могут формироваться путем отливки в кожух, совмещенной с прессованием и обжигом, с использованием общеизвестных методов.

Когда все пластинки обработаны по отдельности, пластинки аккуратно укладывают в стопку с точным выравниванием и сплавляют. Для достижения хорошего сплавления кремниевых пластинок их поверхности должны быть в высокой степени плоскими, а оксидные слои на каждой поверхности должны быть неповрежденными. Поскольку кремний частично прозрачен в инфракрасном диапазоне, может использоваться микроскоп с инфракрасной видеокамерой с факультативной индикацией совмещения на каждой пластинке, чтобы убедиться в точном совмещении подложек перед тем, как они будут сплавлены. Если наружная пластинка состоит из стекла, эта пластинка затем анодно приваривается к уже сплавленной стопке внутренних пластинок.

Специалисты, имеющие преимущество в изучении настоящего изобретения, как оно представлено здесь, могут применить к нему различные видоизменения. Сразу ясно, что такие видоизменения могут быть осуществлены без отхода от духа и объема настоящего изобретения. Соответственно такие видоизменения должны интерпретироваться как находящиеся в объеме притязаний настоящего изобретения, как это установлено в прилагаемой формуле изобретения.

Реферат

Интегральная структура предлагается для химической обработки, в частности для скоростного смешивания и химического реагирования. В устройстве несколько пластинок соединены вместе и имеют впускные отверстия и выпускные отверстия, соединенные группой выполненных в них пересекающихся каналов, которые предоставляют проход одному или более химикатам. Упомянутые пластинки содержат вещество, выбранное для совместимости с одним или более химикатами. Каналы образованы так, что химикаты объединяются в их пересечениях с достаточными углами атаки в виде ножниц, так что химические реакции не ограничены соображениями массопереноса. Химикаты вводятся через впускные отверстия и обрабатываются вдоль канала, а желательный продукт выводится через выпускные отверстия. Пластинки выбраны из веществ групп III, IV или V Периодической таблицы. Устройство отличается быстрым смешиванием проходящих через него химикатов, повышенной безопасностью в работе и снижением капитальных затрат. 11 з.п. ф-лы, 13 ил.

Комментарии