Мельница, размольная машина и устройство для приготовления напитков - RU2654118C1

Код документа: RU2654118C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к мельнице, которая обеспечивает получение порошков посредством измельчения истиранием объекта, подлежащего измельчению истиранием, к размольной машине и к устройству для приготовления напитков.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Традиционно использовалась размольная машина, включающая в себя мельницу в качестве средства для измельчения истиранием объекта, подлежащего измельчению истиранием, такого как чайные листья и злаковые зерна. Размольная машина обеспечивает получение порошков посредством тонкого измельчения объекта, подлежащего измельчению истиранием, истиранием между верхним жерновом и нижним жерновом, образующими мельницу. Например, в японской патентной выкладке № 2000-000478 (патентный документ 1 (PTD1)) и японской патентной выкладке № 2011-172491 (патентный документ 2 (PTD2)) раскрыта подобная размольная машина.

Традиционно использовалась размольная машина, включающая в себя часть для измельчения истиранием, такую как мельница, в качестве средства для измельчения истиранием объекта, подлежащего измельчению истиранием, такого как чайные листья и злаковые зерна. Размольная машина обеспечивает получение порошков посредством тонкого измельчения объекта, подлежащего измельчению истиранием, истиранием между элементами для измельчения истиранием, расположенными напротив друг друга вдоль вертикального направления. Например, в японской патентной выкладке № 2013-39206 (патентный документ 3 (PTD3)) и японской патентной выкладке № 2004-17010 (патентный документ 4 (PTD4)) раскрыта подобная размольная машина.

В размольной машине, раскрытой в патентном документе 3, порошки, полученные посредством части для измельчения истиранием, которая обеспечивает измельчение истиранием объекта, подлежащего измельчению истиранием, выпускаются в кольцевой канал подачи порошков, ограниченный стенкой канала, расположенной так, что она закрывает всю наружную окружную периферийную поверхность части для измельчения истиранием. Порошки, выпущенные в канал подачи порошков, выпускаются наружу, когда подвижная часть части, предназначенной для сбора и выпуска, которая обеспечивает сбор порошков и выпуск порошков наружу, перемещается по данному каналу. Размольная машина включает в себя приводное средство, которое приводит в действие часть для измельчения истиранием и подвижную часть, и средство заземления, предназначенное для заземления стенки канала, образованной из проводящего материала, при этом средство заземления отводит заряды, имеющиеся в стенке канала и части для измельчения истиранием, которые заряжены.

В размольной машине, раскрытой в патентном документе 4, принимающая поверхность, которая несет порошки, выпущенные из зоны между обеспечивающими измельчение истиранием поверхностями верхнего жернова и нижнего жернова, образована вокруг всей наружной окружной периферии на верхнем конце мельницы, и выпускное отверстие выполнено в некоторой части в направлении вдоль окружности верхней части нижнего жернова. При вращении верхнего жернова порошки, перемещаемые на принимающей поверхности верхнего жернова, выпускаются из выпускного отверстия. Поскольку порошки, находящиеся на принимающей поверхности, могут быть выпущены без использования лопаточного элемента, выполненного из синтетической смолы, может быть подавлено накопление электростатического заряда.

Традиционно использовалась размольная машина, включающая в себя мельницу в качестве средства для измельчения истиранием объекта, подлежащего измельчению истиранием, такого как древесный материал, чайные листья и злаковые зерна. Размольная машина обеспечивает получение порошков посредством тонкого измельчения объекта, подлежащего измельчению истиранием, истиранием между верхним жерновом и нижним жерновом, образующими мельницу.

Например, в японской патентной выкладке № 2006-312136 (патентный документ 5 (PTD5)) и японской патентной выкладке № 2013-183647 (патентный документ 6 (PTD6)) раскрыта подобная размольная машина, включающая в себя мельницу.

В мельнице, предусмотренной в размольной машине, раскрытой в патентном документе 5, множество канавок, проходящих параллельно в заданном направлении, выполнены в каждой отделенной зоне, полученной в результате разделения размалывающей поверхности на шесть частей с центром вращения, заданным в качестве базы. Множество канавок выполнены так, что ширина увеличивается через каждое заданное число канавок. При такой конструкции древесный материал, содержащий большое количество волокон, может быть измельчен истиранием надлежащим образом.

В мельнице, предусмотренной в размольной машине, раскрытой в патентном документе 6, размалывающая поверхность верхнего жернова выполнена с выступающей частью, имеющей такую криволинейную форму, что она выступает по направлению к нижнему жернову, и размалывающая поверхность нижнего жернова выполнена с выступающей частью, имеющей по существу трапециевидную форму в сечении, которая выступает так, что угол наклона со стороны внутренней окружной периферии является более острым, чем угол наклона со стороны наружной окружной периферии. Выступающая часть в верхнем жернове отличается по размеру (высоте и ширине) от выступающей части в нижнем жернове. При такой конструкции могут быть получены порошки, различные по размеру, такие как порошки, имеющие больший размер зерна, и порошки, имеющие меньший размер зерна.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: Японская патентная выкладка № 2000-000478

Патентный документ 2: Японская патентная выкладка № 2011-172491

Патентный документ 3: Японская патентная выкладка № 2013-39206

Патентный документ 4: Японская патентная выкладка № 2004-17010

Патентный документ 5: Японская патентная выкладка № 2006-312136

Патентный документ 6: Японская патентная выкладка № 2013-183647

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

При измельчении истиранием объекта, подлежащего измельчению истиранием, тепло трения выделяется в результате вращения верхнего жернова и нижнего жернова друг относительно друга. Когда тепло трения передается полученным порошкам, теряется вкус объекта, подлежащего измельчению истиранием. Следовательно, требуется, чтобы размольная машина имела конструкцию, обеспечивающую эффективное излучение тепла трения, выделяемого верхним жерновом и нижним жерновом.

При использовании размольных машин, раскрытых в патентных документах 1 и 2, для измельчения истиранием объекта, подлежащего измельчению истиранием, верхний жернов и нижний жернов охлаждаются посредством охлаждающего устройства, такого как охлаждающий вентилятор. Следовательно, охлаждающее устройство должно быть предусмотрено отдельно вокруг мельницы, и, следовательно, размольная машина становится громоздкой. В патентном документе 1 раскрыта конструкция для обеспечения опоры для мельницы на множестве стоек, расположенных на некотором расстоянии друг от друга, чтобы открыть окружную периферийную боковую поверхность мельницы для воздействия со стороны окружающего пространства. Однако мельница имеет низкую теплопроводность. Следовательно, когда в мельнице не предпринимаются никакие меры, невозможно обеспечить эффективное излучение тепла, выделяющегося при трении.

Поскольку в конструкции, раскрытой в патентном документе 3, средство заземления образовано из корпуса электродвигателя, предназначенного для электродвигателя, включенного в приводное средство, стенки канала, соединительного элемента, предназначенного для обеспечения проводимости между корпусом электродвигателя и стенкой канала, и линии заземления, соединенной с корпусом электродвигателя, конструкция является сложной.

В размольной машине, раскрытой в патентном документе 4, отсутствует необходимость в соскребании порошков лопаткой, выполненной из синтетической смолы, для выпуска порошков. Следовательно, в размольной машине может быть обеспечено подавление возникновения статического электричества. Однако статическое электричество, возникающее в результате вращения понижающих передач, предназначенных для обеспечения вращения мельницы, передается мельнице. Таким образом, мельница заряжается, и невозможно в достаточной степени сдержать прилипание порошков в устройстве.

Было трудно получить порошки тонкого измельчения, пригодные для напитка, просто путем изменения направления протяженности канавок для каждой отделенной зоны, полученной разделением размалывающей поверхности, имеющей двумерную форму, подобно мельнице, раскрытой в патентном документе 5, или путем изменения ширины канавок в сечении. Несмотря на то, что порошки с разными размерами зерен могут быть получены посредством мельницы, раскрытой в патентном документе 2, трудно получить порошки тонкого измельчения с однородным размером зерен.

Когда наружный диаметр верхнего жернова и наружный диаметр нижнего жернова были уменьшены в любой из мельницы, раскрытой в патентном документе 6, и мельницы, раскрытой в патентном документе 2, было затруднено измельчение объекта, подлежащего измельчению истиранием, истиранием до заданного размера зерен.

Настоящее изобретение было сделано с учетом вышеуказанных проблем, и первая задача настоящего изобретения состоит в разработке мельницы и устройства для приготовления напитков, которые могут при упрощенной конструкции обеспечить эффективное подавление увеличения температуры, обусловленного теплом трения, выделяемым верхним жерновом и нижним жерновом.

Настоящее изобретение было сделано с учетом вышеуказанных проблем, и вторая задача настоящего изобретения состоит в разработке размольной машины и устройства для приготовления напитков, которые могут при упрощенной конструкции обеспечить достаточное подавление накопления заряда в устройстве, обусловленное статическим электричеством.

Настоящее изобретение было сделано с учетом вышеуказанных проблем, и третья задача настоящего изобретения состоит в разработке мельницы и устройства для приготовления напитков, которые могут иметь уменьшенные размеры и могут обеспечить получение порошков тонкого измельчения.

РЕШЕНИЕ ПРОБЛЕМЫ

Мельница, базирующаяся на первом аспекте настоящего изобретения, включает в себя первый жернов, который имеет первую размалывающую зону, второй жернов, который имеет вторую размалывающую зону, расположенную напротив первой размалывающей зоны, и выполнен с возможностью вращения относительно первого жернова, и теплоизлучающий механизм, который выполнен в, по меньшей мере, одном из первого жернова и второго жернова и излучает тепло трения, выделяющееся в результате вращения первого жернова и второго жернова друг относительно друга, и теплоизлучающий механизм выполнен в части, не включающей в себя первую размалывающую зону и вторую размалывающую зону.

В мельнице, базирующейся на первом аспекте настоящего изобретения, теплоизлучающий механизм предпочтительно включает в себя часть с выступами и углублениями, выполненную на окружной периферийной поверхности, по меньшей мере, одного из первого жернова и второго жернова.

В мельнице, базирующейся на первом аспекте настоящего изобретения, теплоизлучающий механизм предпочтительно включает в себя, по меньшей мере, одно из первого сквозного отверстия, выполненного так, что оно проходит от основной поверхности, имеющей первую размалывающую зону, до поверхности первого жернова, которая расположена противоположно по отношению к основной поверхности, имеющей первую размалывающую зону, и второго сквозного отверстия, выполненного так, что оно проходит от основной поверхности, имеющей вторую размалывающую зону, до поверхности второго жернова, расположенной противоположно по отношению ко второй размалывающей зоне.

В мельнице, базирующейся на первом аспекте настоящего изобретения, теплоизлучающий механизм предпочтительно включает в себя часть с выступами и углублениями, выполненную на, по меньшей мере, одной из поверхности первого жернова, которая расположена противоположно по отношению к основной поверхности, имеющей первую размалывающую зону, и поверхности второго жернова, которая расположена противоположно по отношению к основной поверхности, имеющей вторую размалывающую зону.

В мельнице, базирующейся на первом аспекте настоящего изобретения, теплоизлучающий механизм предпочтительно включает в себя теплоизлучающий элемент, зафиксированный относительно окружной периферийной поверхности, по меньшей мере, одного из первого жернова и второго жернова или относительно, по меньшей мере, одного из первого сквозного отверстия, выполненного так, что оно проходит от основной поверхности, имеющей первую размалывающую зону, до поверхности первого жернова, которая расположена противоположно по отношению к основной поверхности, имеющей первую размалывающую зону, и второго сквозного отверстия, выполненного так, что оно проходит от основной поверхности, имеющей вторую размалывающую зону, до поверхности второго жернова, расположенной противоположно по отношению ко второй размалывающей зоне, или относительно, по меньшей мере, одной из поверхности первого жернова, которая расположена противоположно по отношению к основной поверхности, имеющей первую размалывающую зону, и поверхности второго жернова, расположенной противоположно по отношению к второй размалывающей зоне.

В мельнице, базирующейся на первом аспекте настоящего изобретения, теплоизлучающий механизм предпочтительно выполнен в, по меньшей мере, одном из первого жернова и второго жернова, который вращается.

Устройство для приготовления напитков, базирующееся на первом аспекте настоящего изобретения, включает в себя модуль для размалывания, который обеспечивает получение порошков посредством измельчения истиранием объекта, подлежащего измельчению истиранием, резервуар, в котором удерживается жидкость, и резервуар для перемешивания, в который подаются порошки, полученные посредством модуля для размалывания, и жидкость и который обеспечивает смешивание порошков и жидкости. Вышеупомянутая мельница используется в качестве модуля для размалывания.

Размольная машина, базирующаяся на втором аспекте настоящего изобретения, включает в себя приводную часть, которая создает движущую силу, механизм передачи движущей силы, который передает движущую силу, создаваемую приводной частью, и модуль для размалывания, присоединенный к механизму передачи движущей силы, при этом модуль для размалывания включает в себя вращающий механизм, который обеспечивает вращение верхнего жернова и нижнего жернова друг относительно друга, механизм передачи движущей силы включает в себя часть для передачи мощности, которая соединяет приводную часть и вращающий механизм друг с другом и передает движущую силу вращающему механизму, и, по меньшей мере, компонент части для передачи мощности включает в себя элемент, предотвращающий накопление заряда.

В размольной машине, базирующейся на втором аспекте настоящего изобретения, механизм передачи движущей силы может дополнительно включать в себя окружающий элемент, который окружает часть для передачи мощности. В этом случае окружающий элемент предпочтительно включает в себя элемент, предотвращающий накопление заряда.

В размольной машине, базирующейся на втором аспекте настоящего изобретения, модуль для размалывания предпочтительно дополнительно включает в себя корпус, в котором размещены верхний жернов и нижний жернов. В этом случае корпус предпочтительно входит в контакт с окружающим элементом, когда вращающий механизм и механизм передачи движущей силы соединены друг с другом.

В размольной машине, базирующейся на втором аспекте настоящего изобретения, корпус предпочтительно включает в себя элемент, предотвращающий накопление заряда.

Устройство для приготовления напитков, базирующееся на втором аспекте настоящего изобретения, включает в себя вышеупомянутую размольную машину, резервуар, в котором удерживается жидкость, и резервуар для перемешивания, в который подаются порошки, полученные посредством размольной машины, и жидкость и который обеспечивает смешивание порошков и жидкости.

Мельница, базирующаяся на третьем аспекте настоящего изобретения, включает в себя верхний жернов и нижний жернов, имеющие общую центральную ось, и мельница обеспечивает измельчение истиранием объекта, подлежащего измельчению истиранием, в результате вращения верхнего жернова и нижнего жернова вокруг центральной оси друг относительно друга. Верхний жернов включает в себя первую размалывающую поверхность, нижний жернов включает в себя вторую размалывающую поверхность, расположенную напротив первой размалывающей поверхности, при этом вторая размалывающая поверхность имеет заглубленную часть, выполненную заглубленной от виртуальной плоскости, при этом виртуальная плоскость задана в качестве базы, при этом виртуальная плоскость представляет собой плоскость, параллельную радиальному направлению относительно центральной оси и проходящую через часть второй размалывающей поверхности, расположенную в самом высоком месте, и первая размалывающая поверхность имеет выступающую часть, при этом выступающая часть выполнена выступающей от виртуальной плоскости по направлению к нижнему жернову, имеет форму, соответствующую заглубленной части и вставляется в, по меньшей мере, часть заглубленной части.

В мельнице, базирующейся на третьем аспекте настоящего изобретения, верхний жернов и нижний жернов предпочтительно имеют общую центральную ось, и множество выступающих частей и множество заглубленных частей предпочтительно выполнены концентрическими вокруг центральной оси.

В мельнице, базирующейся на третьем аспекте настоящего изобретения, выступающая часть предпочтительно полностью вставляется в заглубленную часть.

Мельница, базирующаяся на четвертом аспекте настоящего изобретения, включает в себя верхний жернов и нижний жернов, и мельница обеспечивает измельчение истиранием объекта, подлежащего измельчению истиранием, в результате вращения верхнего жернова и нижнего жернова друг относительно друга. Верхний жернов включает в себя первую размалывающую поверхность, нижний жернов включает в себя вторую размалывающую поверхность, расположенную напротив первой размалывающей поверхности, при этом каждая из первой размалывающей поверхности и второй размалывающей поверхности имеет множество канавок (groove portions) для измельчения истиранием объекта, подлежащего измельчению истиранием, при этом множество канавок выполнены с перепадом по высоте, и множество канавок выполнены с перепадом по высоте.

Устройство для приготовления напитков, базирующееся на третьем и четвертом аспектах настоящего изобретения, включает в себя модуль для размалывания, который обеспечивает получение порошков посредством измельчения истиранием объекта, подлежащего измельчению истиранием, резервуар, в котором удерживается жидкость, и резервуар для перемешивания, в который подаются порошки, полученные посредством модуля для размалывания, и жидкость и который обеспечивает смешивание порошков и жидкости. Вышеупомянутая мельница используется в качестве модуля для размалывания.

ПРЕДПОЧТИТЕЛЬНЫЕ ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом настоящего изобретения могут быть получены мельница и устройство для приготовления напитков, которые могут при упрощенной конструкции обеспечить эффективное подавление увеличения температуры, обусловленного теплом трения, выделяемым верхним жерновом и нижним жерновом.

В соответствии со вторым аспектом настоящего изобретения могут быть получены размольная машина и устройство для приготовления напитков, которые могут при упрощенной конструкции обеспечить достаточное подавление накопления заряда в устройстве, обусловленного статическим электричеством.

В соответствии с третьим и четвертым аспектами настоящего изобретения могут быть получены мельница и устройство для приготовления напитков, которые могут иметь уменьшенные размеры и могут обеспечить получение порошков тонкого измельчения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой общий вид в перспективе устройства для приготовления напитков, включающего в себя мельницу, в соответствии с вариантом 1 осуществления.

Фиг.2 представляет собой сечение, выполненное по линии II-II на фиг.1.

Фиг.3 представляет собой общий вид, показывающий схематический компонент устройства для приготовления напитков, показанного на фиг.1.

Фиг.4 показывает первую последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.1.

Фиг.5 показывает вторую последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.1.

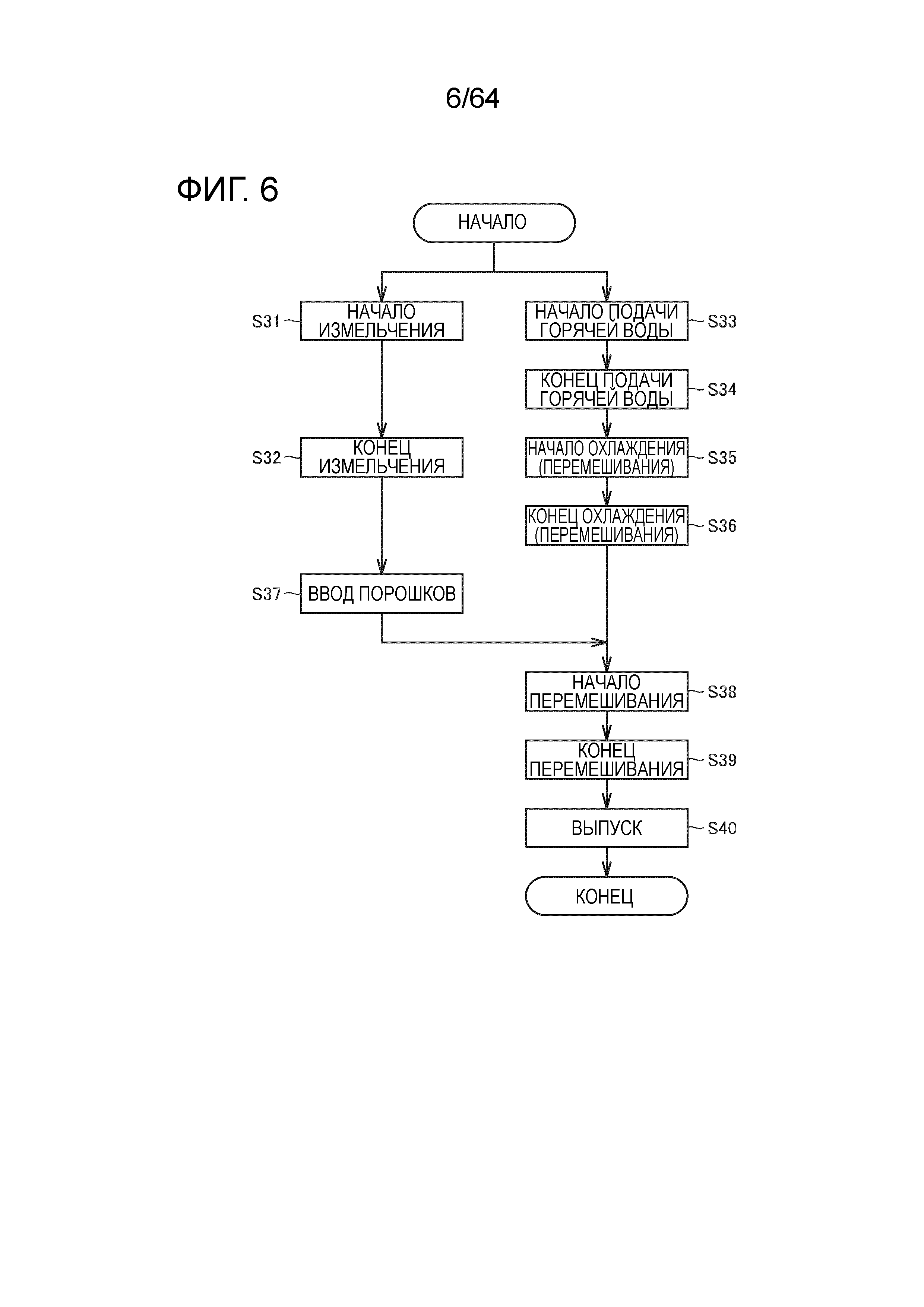

Фиг.6 показывает третью последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.1.

Фиг.7 представляет собой вид в перспективе, показывающий внутреннюю конструкцию устройства для приготовления напитков, показанного на фиг.1.

Фиг.8 представляет собой вид в перспективе модуля для размалывания, предусмотренного в устройстве для приготовления напитков, показанном на фиг.1.

Фиг.9 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля для размалывания, показанного на фиг.8.

Фиг.10 представляет собой вертикальное сечение модуля для размалывания, показанного на фиг.8.

Фиг.11 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля для перемешивания, предусмотренного в устройстве для приготовления напитков, показанном на фиг.1.

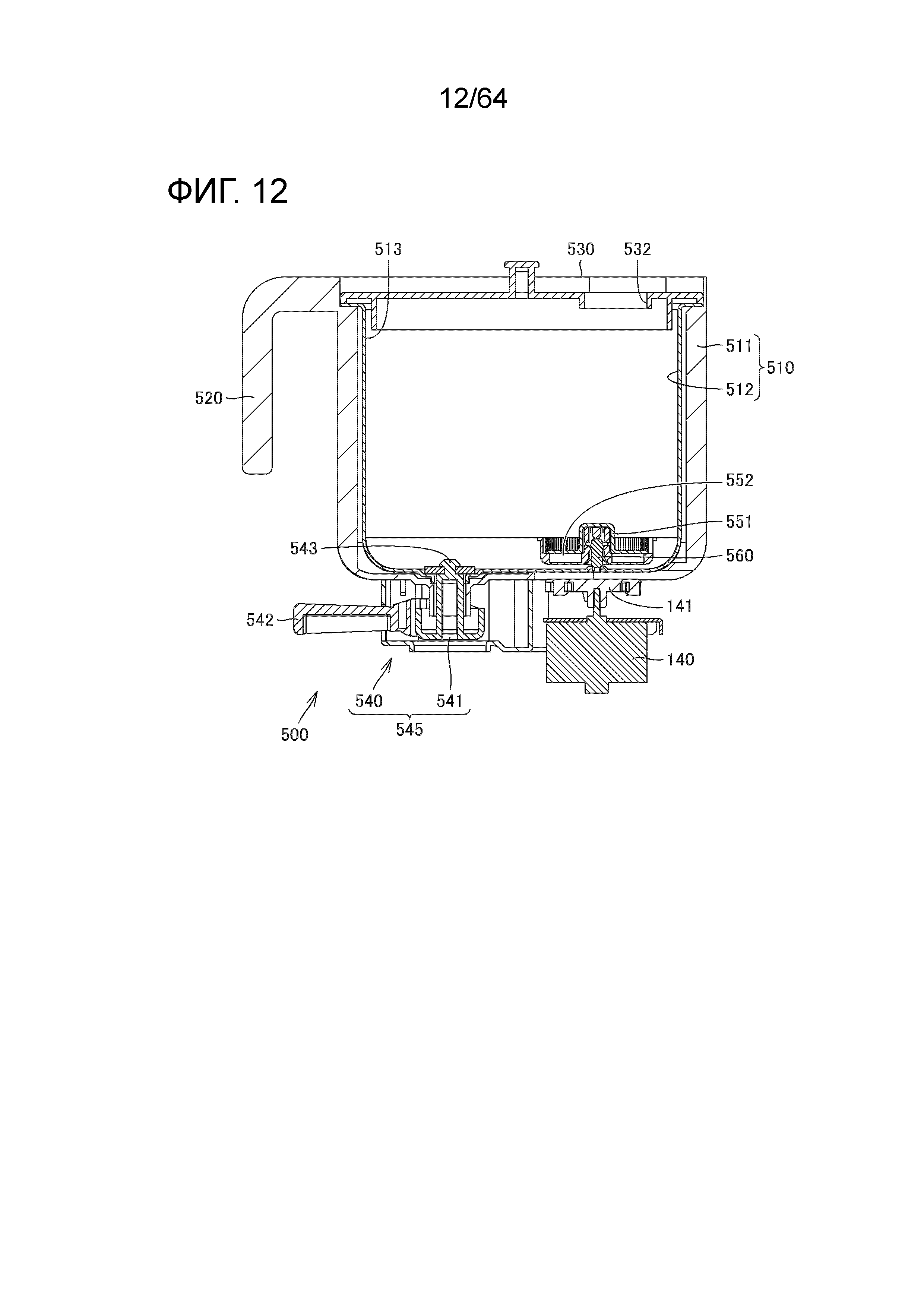

Фиг.12 представляет собой вертикальное сечение модуля для перемешивания, показанного на фиг.11.

Фиг.13 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 1 осуществления.

Фиг.14 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.13.

Фиг.15 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 2 осуществления.

Фиг.16 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.15.

Фиг.17 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 3 осуществления.

Фиг.18 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.17.

Фиг.19 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 4 осуществления.

Фиг.20 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.19.

Фиг.21 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 5 осуществления.

Фиг.22 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.21.

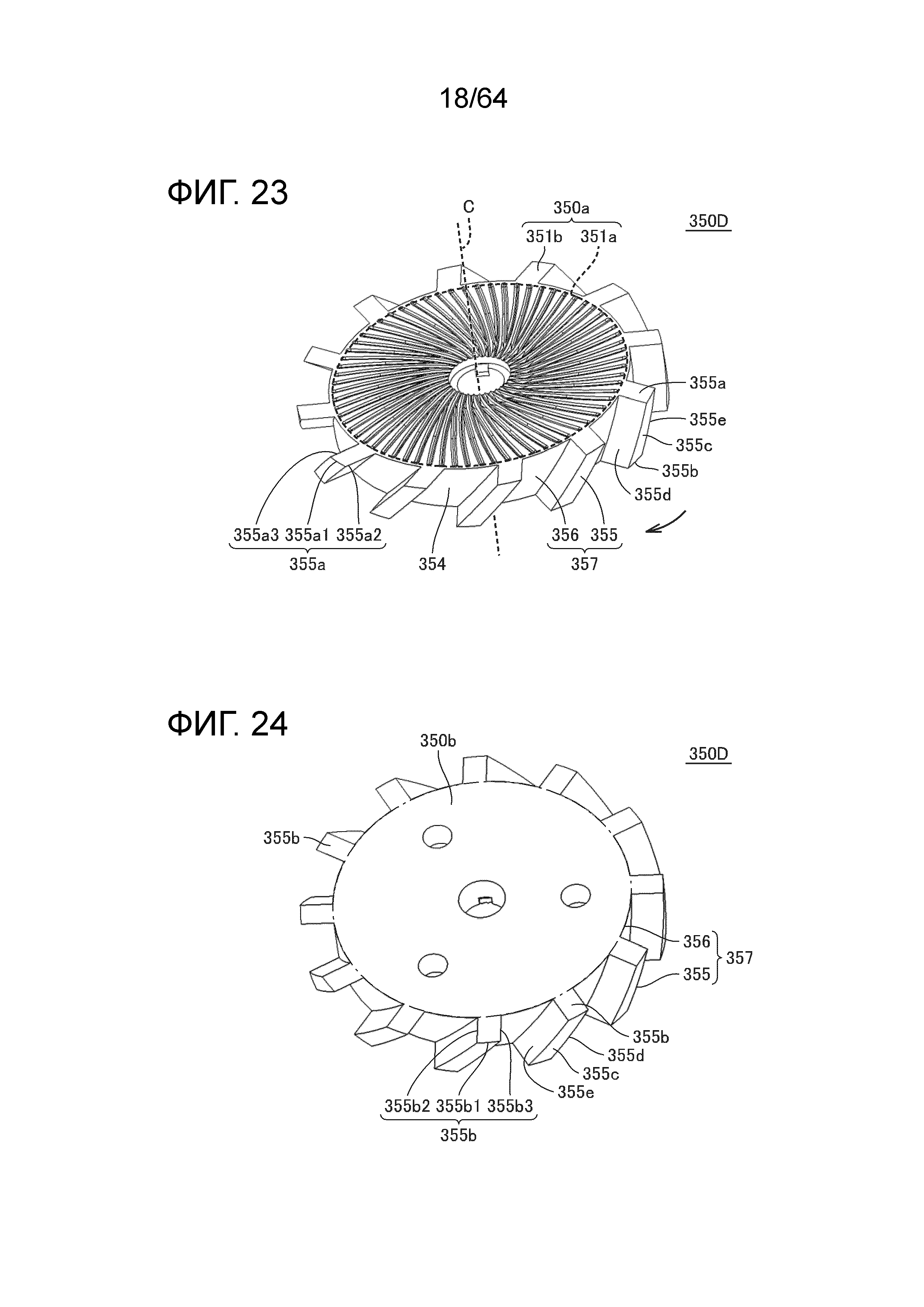

Фиг.23 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 6 осуществления.

Фиг.24 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.23.

Фиг.25 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 7 осуществления.

Фиг.26 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.25.

Фиг.27 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 8 осуществления.

Фиг.28 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с вариантом 9 осуществления.

Фиг.29 представляет собой схематическое сечение, показывающее нижний жернов и теплоизлучающий элемент, предусмотренные в мельнице в соответствии с вариантом 10 осуществления.

Фиг.30 представляет собой схематическое сечение, показывающее нижний жернов и теплоизлучающий элемент, предусмотренные в мельнице в соответствии с вариантом 11 осуществления.

Фиг.31 представляет собой схематическое сечение, показывающее нижний жернов и теплоизлучающий элемент, предусмотренные в мельнице в соответствии с вариантом 12 осуществления.

Фиг.32 представляет собой вид в перспективе, показывающий нижний жернов и теплоизлучающий элемент, используемые в проверочном эксперименте, проведенном для подтверждения эффекта от настоящего изобретения, со стороны размалывающей поверхности нижнего жернова.

Фиг.33 представляет собой вид в перспективе, показывающий нижний жернов и теплоизлучающий элемент, показанные на фиг.32, со стороны теплоизлучающего элемента.

Фиг.34 представляет собой график, показывающий результаты проверочного эксперимента, проведенного для подтверждения эффекта от настоящего изобретения.

Фиг.35 представляет собой общий вид в перспективе устройства для приготовления напитков, включающего в себя устройство для измельчения истиранием в соответствии с вариантом 13 осуществления.

Фиг.36 представляет собой сечение по линии XXXVI-XXXVI на фиг.35.

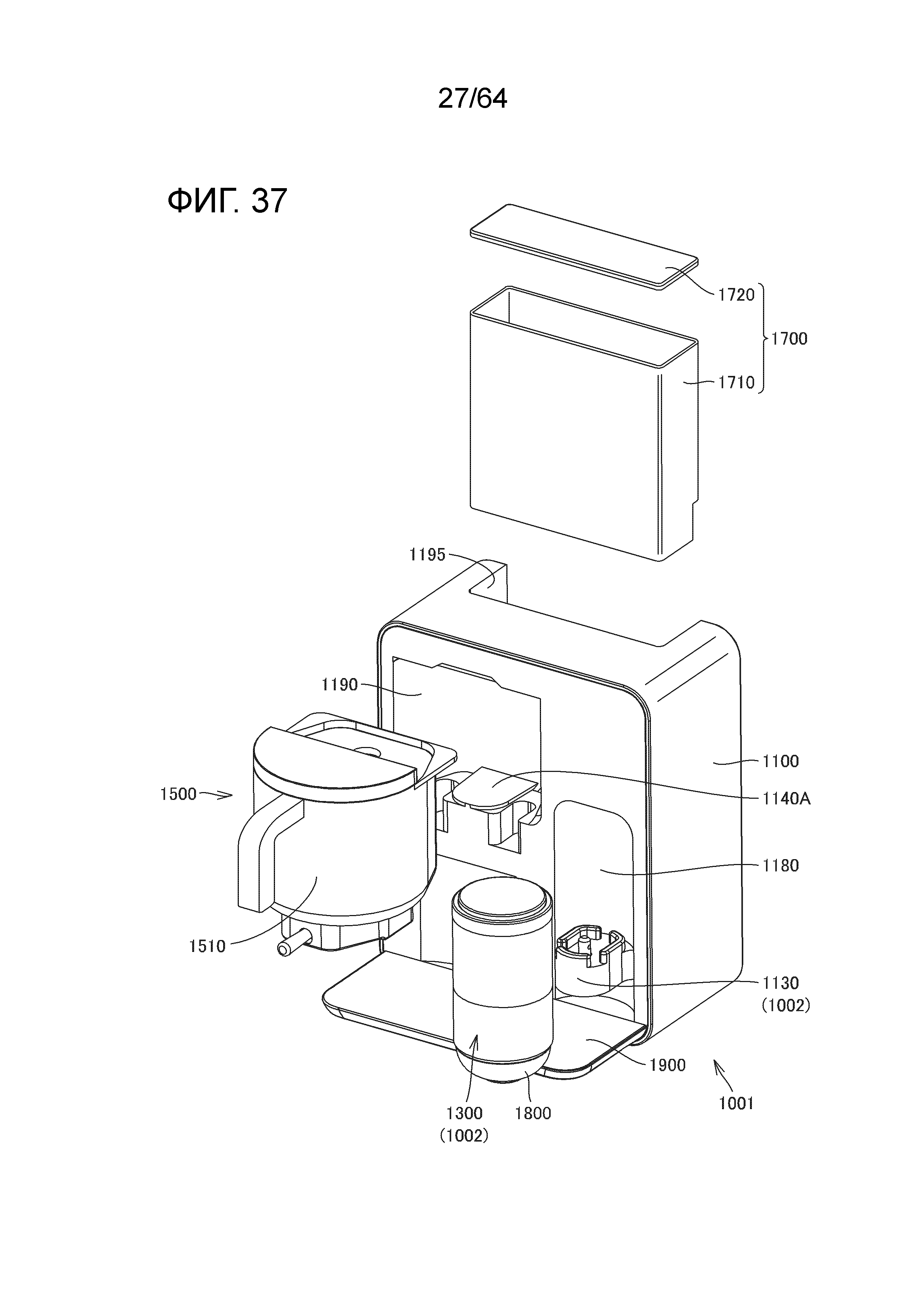

Фиг.37 представляет собой общий вид в перспективе, показывающий схематический компонент устройства для приготовления напитков, показанного на фиг.35.

Фиг.38 показывает первую последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.35.

Фиг.39 показывает вторую последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.35.

Фиг.40 показывает третью последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.35.

Фиг.41 представляет собой вид в перспективе, показывающий внутреннюю конструкцию устройства для приготовления напитков, показанного на фиг.35.

Фиг.42 представляет собой вид в перспективе модуля для размалывания, предусмотренного в устройстве для приготовления напитков, показанном на фиг.35.

Фиг.43 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля для размалывания, показанного на фиг.42.

Фиг.44 представляет собой вертикальное сечение модуля для размалывания, показанного на фиг.42.

Фиг.45 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля для перемешивания, предусмотренного в устройстве для приготовления напитков, показанном на фиг.35.

Фиг.46 представляет собой вертикальное сечение модуля для перемешивания, показанного на фиг.45.

Фиг.47 представляет собой выполненный с пространственным разделением компонентов вид в перспективе с разрезом по линии XLVII-XLVII, показанной на фиг.35.

Фиг.48 представляет собой вид в перспективе с разрезом по линии XLVIII-XLVIII, показанной на фиг.35.

Фиг.49 представляет собой схематическое изображение для иллюстрации места, в котором элемент, предотвращающий накопление заряда, используется в проверочном эксперименте, проведенном для проверки эффекта от настоящего изобретения.

Фиг.50 представляет собой схему, показывающую результат проверочного эксперимента, проведенного для проверки эффекта от настоящего изобретения.

Фиг.51 представляет собой общий вид в перспективе устройства для приготовления напитков, включающего в себя мельницу, в соответствии с вариантом 17 осуществления.

Фиг.52 представляет собой сечение по линии LII-LII на фиг.51.

Фиг.53 представляет собой общий вид в перспективе, показывающий схематический компонент устройства для приготовления напитков, показанного на фиг.51.

Фиг.54 показывает первую последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.51.

Фиг.55 показывает вторую последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.51.

Фиг.56 показывает третью последовательность приготовления, показывающую выпуск чая с использованием устройства для приготовления напитков, показанного на фиг.51.

Фиг.57 представляет собой вид в перспективе, показывающий внутреннюю конструкцию устройства для приготовления напитков, показанного на фиг.51.

Фиг.58 представляет собой вид в перспективе модуля для размалывания, предусмотренного в устройстве для приготовления напитков, показанном на фиг.51.

Фиг.59 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля для размалывания, показанного на фиг.8.

Фиг.60 представляет собой вертикальное сечение модуля для размалывания, показанного на фиг.8.

Фиг.61 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля для перемешивания, предусмотренного в устройстве для приготовления напитков, показанном на фиг.51.

Фиг.62 представляет собой вертикальное сечение модуля для перемешивания, показанного на фиг.61.

Фиг.63 представляет собой вид в перспективе, показывающий конструкцию мельницы в соответствии с вариантом 17 осуществления.

Фиг.64 представляет собой вид в плане, показывающий форму канавки для измельчения истиранием, выполненной на размалывающей поверхности нижнего жернова, предусмотренного в мельнице, показанной на фиг.63.

Фиг.65 представляет собой вид в плане для иллюстрации формы канавки для измельчения истиранием, показанной на фиг.64.

Фиг.66 представляет собой вид в перспективе нижнего жернова, предусмотренного в мельнице, показанной на фиг.63.

Фиг.67 представляет собой выполненный с пространственным разделением компонентов вид в перспективе с разрезом мельницы, показанной на фиг.63.

Фиг.68 представляет собой сечение по линии LXVIII-LXVIII, показанной на фиг.63.

Фиг.69 представляет собой вид в плане, показывающий первую модификацию формы канавки для измельчения истиранием, выполненной на размалывающей поверхности нижнего жернова, показанного на фиг.63.

Фиг.70 представляет собой вид в плане для иллюстрации формы срезающей канавки, показанной на фиг.69.

Фиг.71 представляет собой вид в плане, показывающий вторую модификацию формы канавки для измельчения истиранием, выполненной на размалывающей поверхности нижнего жернова, показанного на фиг.63.

Фиг.72 представляет собой вид в плане, показывающий третью модификацию формы канавки для измельчения истиранием, выполненной на размалывающей поверхности нижнего жернова, показанного на фиг.63.

Фиг.73 представляет собой схематическое сечение мельницы в соответствии с вариантом 18 осуществления.

Фиг.74 представляет собой схематическое сечение мельницы в соответствии с вариантом 19 осуществления.

Фиг.75 представляет собой схематическое сечение мельницы в соответствии с вариантом 20 осуществления.

Фиг.76 представляет собой схематическое сечение мельницы в соответствии с вариантом 21 осуществления.

Фиг.77 представляет собой схематическое сечение мельницы в соответствии с вариантом 22 осуществления.

Фиг.78 представляет собой схематическое сечение мельницы в соответствии с вариантом 23 осуществления.

Фиг.79 представляет собой схематическое сечение мельницы в соответствии с вариантом 24 осуществления.

Фиг.80 представляет собой схематическое сечение мельницы в соответствии с вариантом 25 осуществления.

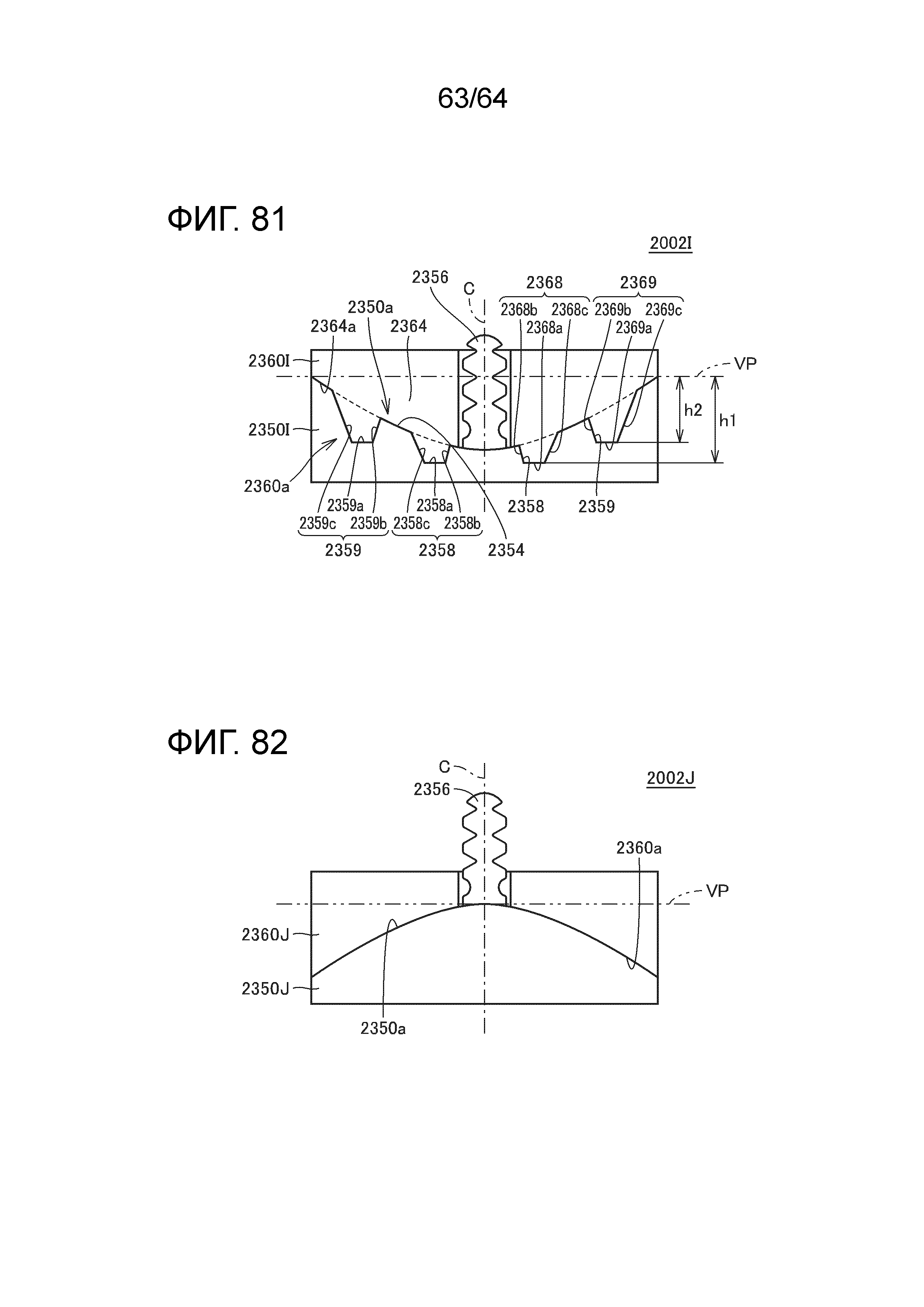

Фиг.81 представляет собой схематическое сечение мельницы в соответствии с вариантом 26 осуществления.

Фиг.82 представляет собой схематическое сечение мельницы в соответствии с вариантом 27 осуществления.

Фиг.83 представляет собой схематическое сечение мельницы в соответствии с вариантом 28 осуществления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего изобретения будут подробно описаны в дальнейшем со ссылкой на чертежи. В вариантах осуществления, показанных ниже, одинаковые или общие элементы имеют одинаковые ссылочные позиции, распределенные на чертежах, и их описание не будет повторяться.

Несмотря на то, что в представленном варианте осуществления случай, в котором чайные листья используют в качестве объекта, подлежащего измельчению истиранием, и чай готовят в качестве напитка, будет описан в виде примера, объект, подлежащий измельчению истиранием, не ограничен чайными листьями, но данный вариант осуществления также может быть применен для приготовления напитка посредством злаковых зерен, сушеных продуктов и других объектов, подлежащих измельчению истиранием. В дальнейшем чайные листья означают твердое состояние перед измельчением истиранием, порошки из чайных листьев означают чайные листья, измельченные истиранием, и чай означает напиток, полученный перемешиванием (смешиванием) порошков из чайных листьев и горячей воды.

(Вариант 1 осуществления)

(Устройство 1 для приготовления напитков)

Устройство 1 для приготовления напитков в данном варианте осуществления будет описано со ссылкой на фиг.1-3. Фиг.1 представляет собой общий вид в перспективе устройства 1 для приготовления напитков, фиг.2 представляет собой сечение, выполненное по линии II-II на фиг.1, и фиг.3 представляет собой общий вид в перспективе схематического компонента устройства 1 для приготовления напитков.

В устройстве 1 для приготовления напитков чайные листья используются в качестве объекта, подлежащего измельчению истиранием, и устройство 1 для приготовления напитков обеспечивает получение порошков из чайных листьев посредством измельчения чайных листьев истиранием. В устройстве для приготовления напитков полученные порошки из чайных листьев используются для приготовления чая в качестве напитка. Устройство 1 для приготовления напитков включает в себя основной корпус 100 устройства в качестве основного корпуса устройства для приготовления напитков, модуль 300 для размалывания, модуль 500 для перемешивания, резервуар 700 для удерживания жидкости, канал 155 подачи жидкости (см. фиг.2), поддон 800 для порошков из чайных листьев в качестве части для приема порошков, и основание 900 для размещения. Основание 900 для размещения выполнено так, что оно выступает вперед с передней стороны в нижней части основного корпуса 100 устройства, и чашка (непоказанная) и поддон 800 для порошков из чайных листьев могут быть размещены на нем. Поддон 800 для порошков из чайных листьев выполнен так, что пользователь может перемещать поддон, удерживая поддон.

(Модуль 300 для размалывания)

Модуль 300 для размалывания прикреплен с возможностью съема к части 180 для прикрепления модуля для размалывания (см. фиг.3), выполненной на стороне передней поверхности основного корпуса 100 устройства. Модуль 300 для размалывания расположен, например, на некотором расстоянии от резервуара 510 для перемешивания так, чтобы он был смещен от резервуара 510 для перемешивания снизу от резервуара 510 для перемешивания, включенного в модуль 500 для перемешивания, если смотреть спереди.

Соединительный механизм 130 (см. фиг.3), предназначенный для передачи движущей силы для размалывания, предусмотрен в части 180, предназначенной для прикрепления модуля для размалывания, так, что данный механизм выступает вперед, и модуль 300 для размалывания прикреплен с возможностью съема к данному соединительному механизму 130, предназначенному для передачи движущей силы для размалывания. Модуль 300 для размалывания воспринимает движущую силу для измельчения чайных листьев, представляющих собой объект, подлежащий измельчению истиранием, за счет присоединения данного модуля к соединительному механизму 130, предназначенному для передачи движущей силы для размалывания.

Чайные листья, введенные из верхней части модуля 300 для размалывания в модуль 300 для размалывания, тонко измельчаются истиранием в модуле 300 для размалывания. Чайные листья, измельченные истиранием, падают и собираются в виде порошков из чайных листьев на поддоне 800 для порошков из чайных листьев, размещенном под модулем 300 для размалывания. Детализированная конструкция модуля 300 для размалывания будет описана позднее со ссылкой на фиг.8-10.

(Резервуар 700 для удерживания жидкости)

Резервуар 700 для удерживания жидкости прикреплен с возможностью съема к части 195, предназначенной для прикрепления резервуара для удерживания жидкости и выполненной на стороне верхней поверхности основного корпуса 100 устройства. Резервуар 700 для удерживания жидкости включает в себя основной корпус 710 резервуара, имеющий отверстие на верхней поверхности, и закрывающую часть 720, закрывающую отверстие на верхней поверхности основного корпуса 710 резервуара. В резервуаре 700 для удерживания жидкости удерживается такая жидкость, как вода.

(Канал 155 подачи жидкости)

Канал 155 подачи жидкости размещен в основном корпусе 100 устройства. Канал 155 подачи жидкости соединен с резервуаром 700 для удерживания жидкости (см. фиг.7). Канал 155 подачи жидкости выполнен с подающим отверстием 171 на стороне, противоположной по отношению к стороне, где присоединен резервуар 700 для удерживания жидкости. Канал 155 подачи жидкости включает в себя трубу 150 для подачи горячей воды и насадок 170 для подачи горячей воды. Труба 150 для подачи горячей воды имеет одну концевую сторону, соединенную с резервуаром 700 для удерживания жидкости, и другую концевую сторону, соединенную с насадкой 170 для подачи горячей воды. Жидкость, вводимая из резервуара 700 для удерживания жидкости в канал 155 подачи жидкости, подается в модуль 500 для перемешивания по трубе 150 для подачи горячей воды и через насадок 170 для подачи горячей воды.

(Модуль 500 для перемешивания)

Модуль 500 для перемешивания включает в себя лопастной элемент 550 для перемешивания, предназначенный для перемешивания жидкости и порошков, и резервуар 510 для перемешивания, в котором размещен лопастной элемент 550 для перемешивания. Резервуар 510 для перемешивания прикреплен с возможностью съема к части 190 для прикрепления резервуара для перемешивания (см. фиг.3), выполненной на стороне передней поверхности основного корпуса 100 устройства. Резервуар 510 для перемешивания прикреплен к части 190, предназначенной для прикрепления резервуара для перемешивания, так, что он выступает от основного корпуса 100 устройства в направлении, пересекающемся с вертикальным направлением. В частности, резервуар 510 для перемешивания прикреплен так, что часть резервуара 510 для перемешивания выступает вперед от передней поверхности основного корпуса 100 устройства.

Бесконтактный стол 140А электродвигателя для перемешивания предусмотрен в части 190 для прикрепления резервуара для перемешивания. Модуль 500 для перемешивания размещен на бесконтактном столе 140А электродвигателя для перемешивания. Лопастной элемент 550 для перемешивания, предусмотренный в модуле 500 для перемешивания, приводится во вращение посредством узла 140 с электродвигателем для перемешивания, размещенного в основном корпусе 100 устройства так, что данный узел расположен ниже бесконтактного стола 140А электродвигателя для перемешивания, и магнита 141, соединенного с ним.

Насадок 170 для подачи горячей воды предусмотрен над предназначенной для прикрепления резервуара для перемешивания частью 190 основного корпуса 100 устройства. В основном корпусе 100 устройства температура воды в трубе 150 для подачи горячей воды повышается до заданной температуры, и горячая вода подается из насадка 170 для подачи горячей воды в резервуар 510 для перемешивания. Горячая вода, подготовленная в основном корпусе 100 устройства, и порошки из чайных листьев, полученные посредством модуля 300 для размалывания, вводятся в резервуар 500 для перемешивания, и горячая вода и порошки из чайных листьев перемешиваются лопастным элементом 550 для перемешивания в резервуаре 510 для перемешивания. Таким образом осуществляется приготовление чая в резервуаре 510 для перемешивания.

Чай, приготовленный в модуле 500 для перемешивания, может быть налит в чашку (непоказанную), размещенную на основании 900 для размещения, посредством приведения в действие рычага 542 управления, предусмотренного в механизме 540 открытия и закрытия выпускного отверстия, предусмотренном ниже модуля 500 для перемешивания. Детализированная конструкция модуля 500 для перемешивания будет описана позднее со ссылкой на фиг.11 и 12.

(Последовательность приготовления чая (напитка))

Последовательность приготовления чая (напитка) с использованием устройства 1 для приготовления напитков будет описана далее со ссылкой на фиг.4-6. Фиг.4-6 показывают соответственно первую - третью последовательности приготовления, показывающие выпуск чая с использованием устройства 1 для приготовления напитков. Заданное количество чайных листьев вводят в модуль 300 для размалывания, и заданное количество воды удерживается в резервуаре 700 для удерживания воды.

(Первая последовательность приготовления)

Первая последовательность приготовления будет описана со ссылкой на фиг.4. Данная первая последовательность приготовления представляет собой последовательность, в которой измельчение чайных листьев истиранием в модуле 300 для размалывания и подача горячей воды из основного корпуса 100 устройства в модуль 500 для перемешивания выполняются одновременно.

В устройстве 1 для приготовления напитков измельчение чайных листьев посредством модуля 300 для размалывания на шаге 11 и подача горячей воды из основного корпуса 100 устройства в модуль 500 для перемешивания на шаге 13 начинаются одновременно. После этого измельчение чайных листьев посредством модуля 300 для размалывания заканчивается на шаге 12, и подача горячей воды из основного корпуса 100 устройства в модуль 500 для перемешивания заканчивается на шаге 14.

На шаге 15 порошки из чайных листьев, полученные на шаге 12, вводятся в модуль 500 для перемешивания пользователем.

После этого на шаге 16 начинается перемешивание порошков из чайных листьев и горячей воды в модуле 500 для перемешивания. На шаге 17 заканчивается перемешивание порошков из чайных листьев и горячей воды в модуле 500 для перемешивания. На шаге 18 чай выпускается в чашку, размещенную на основании 900 для размещения, когда пользователь приводит в действие рычаг 542 управления, предусмотренный в механизме 540 открытия и закрытия выпускного отверстия, предусмотренном ниже модуля 500 для перемешивания.

(Вторая последовательность приготовления)

Вторая последовательность приготовления будет описана со ссылкой на фиг.5. Данная вторая последовательность приготовления представляет собой последовательность, в которой горячая вода подается из основного корпуса 100 устройства в модуль 500 для перемешивания после измельчения чайных листьев истиранием в модуле 300 для размалывания.

В устройстве 1 для приготовления напитков на шаге 21 начинается измельчение чайных листьев посредством модуля 300 для размалывания. На шаге 22 заканчивается измельчение чайных листьев посредством модуля 300 для размалывания. На шаге 23 порошки из чайных листьев, полученные на шаге 22, вводятся в модуль 500 для перемешивания пользователем.

На шаге 24 начинается подача горячей воды из основного корпуса 100 устройства в модуль 500 для перемешивания. На шаге 25 заканчивается подача горячей воды из основного корпуса 100 устройства в модуль 500 для перемешивания.

После этого на шаге 26 начинается перемешивание порошков из чайных листьев и горячей воды в модуле 500 для перемешивания. На шаге 27 заканчивается перемешивание порошков из чайных листьев и горячей воды в модуле 500 для перемешивания. На шаге 28 чай выпускается в чашку, размещенную на основании 900 для размещения, когда пользователь приводит в действие рычаг 542 управления, предусмотренный в механизме 540 открытия и закрытия выпускного отверстия, предусмотренном ниже модуля 500 для перемешивания.

(Третья последовательность приготовления)

Третья последовательность приготовления будет описана со ссылкой на фиг.6. Данная третья последовательность приготовления включает этап охлаждения горячей воды посредством перемешивания в модуле 500 для перемешивания.

В устройстве 1 для приготовления напитков измельчение чайных листьев посредством модуля 300 для размалывания на шаге 31 и подача горячей воды из основного корпуса 100 устройства в модуль 500 для перемешивания на шаге 33 начинаются одновременно. На шаге 34 заканчивается подача горячей воды из основного корпуса 100 устройства в модуль 500 для перемешивания.

После этого на шаге 32 заканчивается измельчение чайных листьев посредством модуля 300 для размалывания, и на шаге 35 охлаждение посредством перемешивания поданной горячей воды начинается в модуле 500 для перемешивания. На шаге 36 заканчивается охлаждение посредством перемешивания поданной горячей воды в модуле 500 для перемешивания.

На шаге 37 порошки из чайных листьев, полученные на шаге 32, вводятся в модуль 500 для перемешивания пользователем.

После этого на шаге 38 начинается перемешивание порошков из чайных листьев и горячей воды в модуле 500 для перемешивания. На шаге 39 заканчивается перемешивание порошков из чайных листьев и горячей воды в модуле 500 для перемешивания. На шаге 40 чай выпускается в чашку, размещенную на основании 900 для размещения, когда пользователь приводит в действие рычаг 542 управления, предусмотренный в механизме 540 открытия и закрытия выпускного отверстия, предусмотренном ниже модуля 500 для перемешивания.

(Внутренняя конструкция основного корпуса 100 устройства)

Внутренняя конструкция устройства 1 для приготовления напитков будет описана далее со ссылкой на фиг.7. Фиг.7 представляет собой вид в перспективе, показывающий внутреннюю конструкцию устройства 1 для приготовления напитков. В основном корпусе 100 устройства, представляющего собой устройство 1 для приготовления напитков, блок 110 управления, включающий в себя печатную плату, на которой смонтированы электронные компоненты, расположен на стороне передней поверхности резервуара 700 для удерживания жидкости. На основе ввода запускающего сигнала пользователем последовательность приготовления чая выполняется блоком 110 управления.

Узел 120 с электродвигателем для размалывания, предназначенный для обеспечения движущей силы для модуля 300 для размалывания, расположен в месте расположения, находящемся ниже блока 110 управления. Соединительный механизм 130 для передачи движущей силы для размалывания, выполненный так, что он выступает вперед для передачи движущей силы, создаваемой узлом 120 с электродвигателем для размалывания, модулю 300 для размалывания, предусмотрен в месте расположения, находящемся ниже узла 120 с электродвигателем для размалывания.

К нижней поверхности резервуара 700 для удерживания жидкости присоединен один конец трубы 150 для подачи горячей воды, проходящей сначала вниз от нижней поверхности и затем проходящей вверх с U-образной формой. Насадок 170 для подачи горячей воды, предназначенный для налива горячей воды в резервуар 510 для перемешивания в модуле 500 для перемешивания, присоединен к другой концевой стороне трубы 150 для подачи горячей воды. U-образный нагреватель 160, предназначенный для нагрева воды, которая проходит по трубе 150 для подачи горячей воды, прикреплен к промежуточной зоне трубы 150 для подачи горячей воды. Вода становится горячей за счет ее нагрева нагревателем 160, и получающаяся в результате, горячая вода подается в резервуар 510 для перемешивания.

(Конструкция модуля 300 для размалывания)

Конструкция модуля 300 для размалывания будет описана далее со ссылкой на фиг.8-10. Фиг.8 представляет собой вид в перспективе модуля 300 для размалывания, фиг.9 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля 300 для размалывания, и фиг.10 представляет собой вертикальное сечение модуля 300 для размалывания.

Модуль 300 для размалывания имеет корпус 310 модуля для размалывания, имеющий в целом цилиндрическую форму, и окно 300W для присоединения, в которое вставляется соединительный механизм 130, предназначенный для передачи движущей силы для размалывания, выполнено в боковой поверхности внизу. Часть 311 для удерживания (см. фиг.10), предназначенная для удерживания порошков из чайных листьев, полученных посредством верхнего жернова 360 в качестве первого жернова и нижнего жернова 350 в качестве второго жернова, которые будут описаны позднее, и выпускной канал 312, сообщающийся с частью 311 для удерживания, выполнены в корпусе 310 модуля для размалывания. Выпускное отверстие 312а, предназначенное для выпуска порошков из чайных листьев в поддон 800 для порошков из чайных листьев, выполнено в нижней концевой части выпускного канала 312, которая представляет собой самую нижнюю концевую часть корпуса 310 модуля для размалывания. Выпускное отверстие 312а выполнено ниже входной части 513 теплоизолированного резервуара 512 (см. фиг.12), который будет описан позднее. Таким образом, может быть предотвращен вход пара, образующегося из горячей воды, подаваемой в теплоизолированный резервуар 512, через выпускное отверстие 312а.

Модуль 300 для размалывания включает в себя мельницу 2, имеющую верхний жернов 360 и нижний жернов 350, которые измельчают истиранием объект, подлежащий измельчению истиранием, и опорную часть 340 для нижнего жернова, к которой прикреплен нижний жернов 350. В корпусе 310 модуля для размалывания опорная часть 340 для нижнего жернова, нижний жернов 350 и верхний жернов 360 предусмотрены последовательно снизу.

Опорная часть 340 для нижнего жернова обеспечивает опору для нижнего жернова 350 со стороны, противоположной по отношению к стороне, где расположен верхний жернов 360 (со стороны ниже нижнего жернова 350). Опорная часть 340 для нижнего жернова имеет по существу колоннообразную основную корпусную часть 341, выступающую часть 342 для контактного взаимодействия и часть 343 для соскребания порошков. Вал 345 для размалывания предусмотрен на нижней поверхности основной корпусной части 341 и проходит вниз. Вал 345 для размалывания присоединен к соединительному механизму 130, предназначенному для передачи движущей силы для размалывания. Таким образом, опорная часть 340 для нижнего жернова выполнена с возможностью приведения ее во вращение, когда она обеспечивает опору для нижнего жернова 350.

Выступающая часть 342 для контактного взаимодействия выполнена на верхней поверхности основной корпусной части 341 и выступает вверх. Выступающая часть 342 для контактного взаимодействия представляет собой место для фиксации нижнего жернова 350. Часть 343 для соскребания порошков выполнена вокруг окружной периферийной части основной корпусной части 341. Часть 343 для соскребания порошков обеспечивает соскребание порошков из чайных листьев, удерживаемых в части 311 для удерживания, и перемещение порошков из чайных листьев в выпускной канал 312 при вращении опорной части 340 для нижнего жернова.

Нижний жернов 350 включает в себя основную поверхность 350а (вторую основную поверхность), расположенную напротив основной поверхности 360а (первой основной поверхности) верхнего жернова 360, которые будут описаны позднее, основную поверхность 350b, расположенную противоположно по отношению к основной поверхности 350а, и окружную периферийную поверхность 350с, соединяющую основную поверхность 350а и основную поверхность 350b друг с другом. Основная поверхность 350а нижнего жернова 350 включает в себя размалывающую зону 351а (см. фиг.13) в качестве второй размалывающей зоны, которая будет описана позднее, в которой образована срезающая канавка.

Заглубленная часть 352 для контактного взаимодействия выполнена на основной поверхности 350b нижнего жернова 350. Заглубленная часть 352 для контактного взаимодействия выполнена в месте, соответствующем предназначенной для контактного взаимодействия, выступающей части 342 опорной части 340 для нижнего жернова, и фиксируется посредством выступающей части 342 для контактного взаимодействия. Нижний жернов 350 вращается согласованно с опорной частью 340 для нижнего жернова. Сердечник 359, проходящий вверх вдоль середины вращающегося вала, предусмотрен в центральной части нижнего жернова 350.

Сердечник 359 выполнен с возможностью его прохождения через сквозное отверстие 361, выполненное в центральной части верхнего жернова 360. Сердечник 359 имеет выполненную в виде спирали, лопастную часть 359а. Сердечник 359 образован, например, из элемента из смолы или из керамического элемента.

Верхний жернов 360 включает в себя основную поверхность 360а, расположенную напротив основной поверхности 350а нижнего жернова 350, основную поверхность 360b, расположенную противоположно по отношению к основной поверхности 360а, и окружную периферийную поверхность 360с, соединяющую основную поверхность 360а и основную поверхность 360b друг с другом. Основная поверхность 360а верхнего жернова 360 включает в себя размалывающую зону в качестве первой размалывающей зоны, в которой образована срезающая канавка, и размалывающая зона верхнего жернова 360 расположена напротив размалывающей зоны 351а нижнего жернова 350. Размалывающая зона верхнего жернова 360 выполнена с размерами, по существу равными размерам размалывающей зоны 351а нижнего жернова 350, и центр вращения размалывающей зоны верхнего жернова 360 и центр вращения размалывающей зоны 351а нижнего жернова 350 расположены на одной и той же оси.

Верхний жернов 360 удерживается элементом 370 для удерживания верхнего жернова, расположенным над верхним жерновом. Непоказанная часть с отверстием выполнена на верхней поверхности верхнего жернова 360. Когда непоказанная стержнеобразная часть, выполненная на элементе 370 для удерживания верхнего жернова, входит в часть с отверстием, предотвращается поворот/вращение верхнего жернова 360.

Элемент 370 для удерживания верхнего жернова включает в себя нижнюю поверхностную часть 371, выполненную с частью 371а с отверстием, наружную цилиндрическую часть 372, проходящую вертикально вверх от окружной периферии нижней поверхностной части 371, и внутреннюю цилиндрическую часть 373, проходящую вертикально вверх от окружной периферии части 371а с отверстием. Часть 371а с отверстием выполнена с возможностью сообщения со сквозным отверстием 361 в верхнем жернове 360. Пружина 381, поджимающая верхний жернов 360 вниз, и элемент 380 для удерживания пружины размещены между наружной цилиндрической частью 372 и внутренней цилиндрической частью 373. Пружина 381 регулирует давление при измельчении истиранием, приложенное между верхним жерновом 360 и нижним жерновом 350.

Воронкообразная часть 320, предназначенная для подачи объекта, подлежащего измельчению истиранием, в зону между верхним жерновом 360 и нижним жерновом 350, прикреплена к стороне верхней концевой входной части 310b корпуса 310 модуля для размалывания. Воронкообразная часть 320 имеет верхнюю пластинчатую часть 321, цилиндрическую часть 322 и канал 325 для ввода объекта, подлежащего измельчению истиранием. Верхняя пластинчатая часть 321 имеет такую чашеобразную форму, что входная часть 323 образована по существу в центральной части. Цилиндрическая часть 322 выполнена так, что она проходит вниз от окружной периферии входной части 323. Цилиндрическая часть 322 вставлена во внутреннюю цилиндрическую часть 373.

Границы канала 325 для ввода объекта, подлежащего измельчению истиранием, определяются входной частью 323 и цилиндрической частью 322. Верхняя концевая сторона сердечника 359 размещена в канале 325 для ввода объекта, подлежащего измельчению истиранием. В цилиндрической части 322 множество прямолинейных ребер 391, 392 и 393 выполнены поперек канала 325 для ввода объекта, подлежащего измельчению истиранием.

При измельчении чайных листьев истиранием воронкообразная часть 320 предпочтительно закрыта закрывающей частью 330. Таким образом, после ввода чайных листьев в канал 325 для ввода объекта, подлежащего измельчению истиранием, могут быть предотвращены попадание постороннего вещества в модуль 300 для размалывания и рассыпание чайных листьев, измельченных истиранием. Когда чайные листья должны быть введены, закрывающую часть 330 снимают с воронкообразной части 320.

Чайные листья, введенные в канал 325 для ввода объекта, подлежащего измельчению истиранием, размещаются в пространстве, ограниченном верхней поверхностью верхнего жернова 360, открытой для воздействия посредством элемента 370 для удерживания верхнего жернова, и внутренней окружной периферийной поверхностью цилиндрической части 322. Чайные листья, размещенные в данном пространстве, направляются в зону между верхним жерновом 360 и нижним жерновом 350 при вращении спиральной лопастной части 359а вместе с вращением нижнего жернова 350.

Чайные листья, направляемые в зону между верхним жерновом 360 и нижним жерновом 350, измельчаются истиранием и падают вниз в виде порошков из чайных листьев от окружной периферии верхнего жернова 360 и нижнего жернова 350. Некоторые из упавших порошков из чайных листьев выпускаются по выпускному каналу 312 в поддон 800 для порошков из чайных листьев из выпускного отверстия 312а. Другие упавшие порошки из чайных листьев удерживаются в части 311 для удерживания. Порошки из чайных листьев, находящиеся в части 311 для удерживания, перемещаются в выпускной канал 312 и выпускаются из выпускного отверстия 312а в поддон 800 для порошков из чайных листьев при вращении части 343 для соскребания порошков вместе с вращением опорной части 340 для нижнего жернова.

В данном варианте осуществления при измельчении чайных листьев истиранием тепло трения, выделяющееся между верхним жерновом 360 и нижним жерновом 350 в результате вращения нижнего жернова 350 относительно верхнего жернова 360, эффективно излучается при использовании теплоизлучающего механизма, предусмотренного в, по меньшей мере, одном из верхнего жернова 360 и нижнего жернова 350. Таким образом, может быть подавлена передача тепла от верхнего жернова 360 и нижнего жернова 350 порошкам из чайных листьев. Следовательно, может «подавляться» потеря вкуса чайных листьев. Детализированная конструкция теплоизлучающего механизма будет описана позднее со ссылкой на фиг.13-33.

(Конструкция модуля 500 для перемешивания)

Конструкция модуля 500 для перемешивания будет описана далее со ссылкой на фиг.11 и 12. Фиг.11 представляет собой выполненный с пространственным разделением компонентов вид в перспективе модуля 500 для перемешивания, и фиг.12 представляет собой вертикальное сечение модуля 500 для перемешивания.

Модуль 500 для перемешивания включает в себя резервуар 510 для перемешивания, лопастной элемент 550 для перемешивания и закрывающий элемент 530 модуля для перемешивания. Резервуар 510 для перемешивания включает в себя наружный держатель 511, выполненный из смолы, теплоизолированный резервуар 512, удерживаемый наружным держателем 511, и входную часть 513. Ручка 520, отформованная из смолы как одно целое, предусмотрена на наружном держателе 511. Теплоизолированный резервуар 512 имеет входную часть 513, которая имеет цилиндрическую форму с дном и открыта вверх.

Закрывающий элемент 530 модуля для перемешивания закрывает входную часть 513 с возможностью открытия и закрытия входной части 513. Закрывающий элемент 530 модуля для перемешивания выполнен с отверстием 531 для ввода порошков, предназначенным для ввода порошков из чайных листьев, измельченных истиранием посредством модуля 300 для размалывания, и с впускным отверстием 532 для подачи горячей воды, через которое горячая вода, «образованная» в основном корпусе 100 устройства, наливается из насадка 170 для подачи горячей воды. Впускное отверстие 532 для подачи горячей воды выполнено в месте, соответствующем подающему отверстию 171 насадка 170 для подачи горячей воды.

Отверстие 531 для ввода порошков и впускное отверстие 532 для подачи горячей воды сообщаются с входной частью 513. Порошки из чайных листьев, введенные из перемещенного поддона 800 для порошков из чайных листьев в отверстие 531 для ввода порошков, вводятся в резервуар 510 для перемешивания через входную часть 513. Горячая вода, наливаемая через впускное отверстие 532 для подачи горячей воды из насадка 170 для подачи горячей воды, подается в резервуар 510 для перемешивания через входную часть 513.

Лопастной элемент 550 для перемешивания установлен на нижней части резервуара 510 для перемешивания. Стержень 560 для вращения, проходящий вверх, предусмотрен на нижней части резервуара 510 для перемешивания, и несущая часть 551 для лопастного элемента 550 для перемешивания вставлена в данный стержень 560 для вращения.

Магнит 552 заделан в лопастной элемент 550 для перемешивания. На бесконтактном столе 140А электродвигателя для перемешивания магнит 552, заделанный в лопастной элемент 550 для перемешивания, и магнит 141, предусмотренный на стороне узла 140 с электродвигателем для перемешивания, имеют магнитную связь в бесконтактном состоянии, так что вращающая движущая сила, создаваемая узлом 140 с электродвигателем для перемешивания, передается лопастному элементу 550 для перемешивания.

Резервуар 510 для перемешивания дополнительно включает в себя выпускную часть 545, предназначенную для выпуска приготовленного напитка. Выпускная часть 545 выполнена в резервуаре 510 для перемешивания в части, выступающей от основного корпуса 100 корпуса. Выпускная часть 545 включает в себя выпускное отверстие 541, выполненное в нижней части резервуара 510 для перемешивания, и механизм 540 открытия и закрытия выпускного отверстия, обеспечивающий открытие и закрытие выпускного отверстия 541. Выпускное отверстие 541 представляет собой часть для выпуска чая, приготовленного посредством перемешивания порошков из чайных листьев и горячей воды лопастным элементом 550 для перемешивания.

Механизм 540 открытия и закрытия выпускного отверстия включает в себя насадок 543 для открытия и закрытия, вставленный в выпускное отверстие 541 с возможностью открытия и закрытия выпускного отверстия 541, и рычаг 542 управления, обеспечивающий управление положением насадка 543 для открытия и закрытия. Насадок 543 для открытия и закрытия поджат для закрытия выпускного отверстия 541 поджимающим элементом (непоказанным), таким как пружина, в обычном состоянии. Когда пользователь перемещает рычаг 542 управления, преодолевая поджимающее усилие, насадок 543 для открытия и закрытия перемещается для открытия выпускного отверстия 541, и, таким образом, чай, находящийся в резервуаре 510 для перемешивания, выливается в чашку (непоказанную), размещенную на основании 900 для размещения.

(Теплоизлучающий механизм)

Теплоизлучающий механизм, предназначенный для эффективного излучения тепла трения, выделяющегося в результате вращения верхнего жернова и нижнего жернова друг относительно друга, будет описан со ссылкой на фиг.13 и 14. Будет проиллюстрирован и описан пример теплоизлучающего механизма, выполненного в нижнем жернове 350. Фиг.13 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице. Фиг.14 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.13.

Как показано на фиг.13, основная поверхность 350а нижнего жернова 350 включает в себя размалывающую зону 351а и наружную окружную периферийную зону 351b. Размалывающая зона 351а представляет собой зону основной поверхности 350а, в которой выполнено множество срезающих канавок, как показано пунктирной линией. Множество срезающих канавок выполнены, например, так, что они проходят вдоль логарифмической спирали от стороны внутренней окружной периферии стороны по направлению к наружной окружной периферии. Срезающая канавка не ограничена формой, при которой она проходит вдоль логарифмической спирали, как указано выше, и может быть модифицирована в зависимости от обстоятельств.

Наружная окружная периферийная зона 351b представляет собой зону основной поверхности 350а, расположенную снаружи размалывающей зоны 351а. Несмотря на то, что в данном варианте осуществления не выполнено никакой срезающей канавки в наружной окружной периферийной зоне 351b, срезающая канавка может быть выполнена в данной зоне.

Как показано на фиг.13 и 14, окружная периферийная поверхность 350с нижнего жернова 350 имеет форму с выступами и углублениями, поскольку выступающая часть 353а и заглубленная часть 353b выполнены с их повторением в направлении вдоль окружности нижнего жернова 350. Окружная периферийная поверхность 350с выполнена так, что она включает в себя множество частей 353 с выступом и углублением. Множество частей 353 с выступом и углублением функционируют в качестве теплоизлучающего механизма.

Заглубленная часть 353b выполнена заглубленной в радиальном направлении внутрь в нижнем жернове 350 от окружной периферийной поверхности колоннообразного элемента, при этом окружная периферийная поверхность колоннообразного элемента включает в себя участок окружной периферийной поверхности, на котором расстояние от центральной оси С, которая представляет собой центр вращения нижнего жернова 350, до окружной периферийной поверхности 350с является максимальным и который определен как база.

Заглубленная часть 353b выполнена между выступающими частями 353а, смежными в направлении вдоль окружности нижнего жернова 350. Заглубленная часть 353b выполнена так, что она не доходит от размалывающей зоны 351а, если смотреть в направлении осевой линии нижнего жернова 350. Заглубленная часть 353b выполнена от основной поверхности 350а до основной поверхности 350b.

Поскольку множество частей 353 с выступом и углублением выполнены на окружной периферийной поверхности 353с, нижний жернов 350 имеет бóльшую площадь поверхности, чем нижний жернов с колоннообразной формой. Таким образом, больше нет необходимости отдельно использовать охлаждающее устройство, такое как охлаждающий вентилятор, теплопроводность нижнего жернова 350 может быть повышена при упрощенной конструкции, и может быть обеспечено эффективное излучение тепла трения, выделяющегося между верхним жерновом 360 и нижним жерновом 350.

Когда множество частей 353 с выступом и углублением выполнены на окружной периферийной поверхности 350с, при вращении нижнего жернова 350 может быть создан направленный вверх, воздушный поток. Таким образом, тепло, излучаемое из мельницы, может «перемещаться» в верхнюю часть корпуса 310 модуля для размалывания. Таким образом, также может быть обеспечено эффективное излучение тепла трения.

Поскольку скорость воздушного потока, создаваемого за счет вращения нижнего жернова 350, меньше скорость воздушного потока, создаваемого охлаждающим вентилятором, тепло может отводиться вверх без рассеивания порошков из чайных листьев.

Когда канал 325 для ввода объекта, подлежащего измельчению истиранием, не закрыт закрывающей частью 330 в модуле 300 для размалывания, тепло, излучаемое из мельницы, может дополнительно рассеиваться наружу из модуля 300 для размалывания по каналу 325 для ввода объекта, подлежащего измельчению истиранием. Таким образом дополнительно повышается эффективность излучения тепла.

Как указано выше, при использовании мельницы и устройства для приготовления напитков, включающем в себя мельницу в соответствии с данным вариантом осуществления, увеличение температуры, обусловленное теплом трения между верхним жерновом 360 и нижним жерновом 350, может быть эффективно подавлено при упрощенной конструкции.

(Вариант 2 осуществления)

Теплоизлучающий механизм в соответствии с данным вариантом осуществления будет описан со ссылкой на фиг.15 и 16. Фиг.15 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с данным вариантом осуществления. Фиг.16 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.15.

В данном варианте осуществления множество частей 353 с выступом и углублением, выполненных на окружной периферийной поверхности 353с нижнего жернова 350А, также функционируют в качестве теплоизлучающего механизма. Нижний жернов 350А в соответствии с данным вариантом осуществления отличается от нижнего жернова 350 в соответствии с вариантом 1 осуществления тем, что предусмотрен перепад по высоте между размалывающей зоной 351а и наружной окружной периферийной зоной 351b. В других отношениях конструкция является по существу такой же.

Наружная окружная периферийная зона 351b выполнена так, что она не находится в контакте с основной поверхностью 360а (см. фиг.10) верхнего жернова 360. Наружная окружная периферийная зона 351b выполнена по существу плоской и выполнена, как правило, более близкой к основной поверхности 350b, чем размалывающая зона 351а.

Поскольку при такой конструкции может быть обеспечена меньшая площадь контакта между нижним жерновом 350 и верхним жерновом 360, количество тепла трения, выделяющегося между верхним жерновом 360 и нижним жерновом 350А при измельчении чайных листьев истиранием, может быть уменьшено. Таким образом, мельница в соответствии с данным вариантом осуществления обеспечивает такой же эффект, как эффект от мельницы 2 в соответствии с вариантом 1 осуществления, или больший эффект по сравнению с эффектом от мельницы 2 в соответствии с вариантом 1 осуществления.

(Вариант 3 осуществления)

Теплоизлучающий механизм в соответствии с данным вариантом осуществления будет описан со ссылкой на фиг.17 и 18. Фиг.17 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с данным вариантом осуществления. Фиг.18 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.17.

В данном варианте осуществления множество частей 353 с выступом и углублением, выполненных в нижнем жернове 350А2, и множество сквозных отверстий 353В функционируют в качестве теплоизлучающего механизма. Нижний жернов 350А2 в соответствии с данным вариантом осуществления отличается от нижнего жернова 350 в соответствии с вариантом 1 осуществления тем, что выполнено множество сквозных отверстий 353В.

Множество сквозных отверстий 353В выполнены в соответствующих выступающих частях 353b. Множество сквозных отверстий 353В выполнены так, что они проходят от основной поверхности 350а до основной поверхности b, расположенной противоположно по отношению к основной поверхности 350а. Несмотря на то, что каждое из множества сквозных отверстий 353В имеет форму, например, четырехугольной призмы, они не ограничены такой формой, но могут быть выполнены с разными формами, подобными стойке, такой как призма или колонна.

При такой конструкции площадь поверхности может быть дополнительно увеличена по сравнению с нижним жерновом 350 в соответствии с вариантом 1 осуществления. Таким образом, мельница в соответствии с данным вариантом осуществления обеспечивает такой же эффект, как эффект от мельницы 2 в соответствии с вариантом 1 осуществления, или больший эффект по сравнению с эффектом от мельницы 2 в соответствии с вариантом 1 осуществления.

(Вариант 4 осуществления)

Теплоизлучающий механизм в соответствии с данным вариантом осуществления будет описан со ссылкой на фиг.19 и 20. Фиг.19 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с данным вариантом осуществления. Фиг.20 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.19.

В данном варианте осуществления сквозные отверстия 353В, выполненные в нижнем жернове 350В, функционируют в качестве теплоизлучающего механизма. Нижний жернов 350В в соответствии с данным вариантом осуществления отличается от нижнего жернова 350 в соответствии с вариантом 1 осуществления тем, что заглубленная часть и выступающая часть не образованы на окружной периферийной поверхности 350с, но выполнено множество сквозных отверстий 350В. В других отношениях конструкция является по существу такой же.

Множество сквозных отверстий 353В выполнены вдоль направления по окружности нижнего жернова 350В на расстоянии друг от друга. Множество сквозных отверстий 353В выполнены так, что они проходят от основной поверхности 350а до основной поверхности 350b, расположенной противоположно по отношению к основной поверхности 350а.

Сквозное отверстие 353В имеет форму, подобную такой стойке, у которой нижняя поверхность имеет форму ленты, которая представляет собой развертку боковой поверхности усеченного геометрического тела. Форма сквозного отверстия 353В не ограничена формой, подобной вышеуказанной стойке, но могут быть выбраны различные формы, подобные стойке, такой как колонна или призма, или различные формы, подобные усеченному геометрическому телу.

При такой конструкции в нижнем жернове 350В в соответствии с данным вариантом осуществления площадь поверхности нижнего жернова 350В также может быть увеличена по сравнению с жерновом в виде колонны, аналогичным нижнему жернову 350 в соответствии с вариантом 1 осуществления. Таким образом, больше нет необходимости отдельно использовать охлаждающее устройство, такое как охлаждающий вентилятор, теплопроводность нижнего жернова 350В может быть повышена при упрощенной конструкции, и эффективное излучение тепла трения, выделяющегося между верхним жерновом 360 и нижним жерновом 350В, может быть обеспечено также в мельнице в соответствии с данным вариантом осуществления.

В данном варианте осуществления порошки из чайных листьев, измельченных истиранием, могут быть выпущены вниз через сквозное отверстие 353В, а не от наружной окружной периферии нижнего жернова 350В. Таким образом, например, даже в том случае, когда часть наружной окружной периферии мельницы будет открыта для воздействия наружного воздуха для излучения тепла или для воздушного потока от предусмотренного отдельно, охлаждающего вентилятора, порошки из чайных листьев могут быть выпущены вниз без их рассеивания.

(Вариант 5 осуществления)

Теплоизлучающий механизм в соответствии с данным вариантом осуществления будет описан со ссылкой на фиг.21 и 22. Фиг.21 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с данным вариантом осуществления. Фиг.22 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.21.

В данном варианте осуществления сквозные отверстия 353В и множество частей 353 с выступом и углублением функционируют в качестве теплоизлучающего механизма. Нижний жернов 35°C в соответствии с данным вариантом осуществления отличается от нижнего жернова 350В в соответствии с вариантом 4 осуществления тем, что диаметр наружной окружной периферийной зоны 351b увеличен и множество частей 353С с выступом и углублением выполнены на окружной периферийной поверхности 350с.

Окружная периферийная поверхность 350с имеет форму с выступами и углублениями, при этом выступающие части 353а и заглубленные части 353b выполнены с их повторением в направлении вдоль окружности нижнего жернова 350С. Длина выступающей части 353а вдоль направления по окружности нижнего жернова 35°C в заданном месте в радиальном направлении нижнего жернова 35°C больше длины заглубленной части 353b вдоль направления по окружности нижнего жернова 350С.

Соотношение длин выступающей части 353а и заглубленной части 353b, определяемых вдоль направления по окружности нижнего жернова 350С, не ограничено вышеуказанным. Длина выступающей части 353а вдоль направления по окружности нижнего жернова 350 в заданном месте в радиальном направлении нижнего жернова 35°C может быть меньше длины заглубленной части 353b вдоль направления по окружности нижнего жернова 350С, или длина выступающей части 353а вдоль направления по окружности нижнего жернова 35°C может быть равна длине заглубленной части 353b вдоль направления по окружности нижнего жернова 350С.

Сквозное отверстие 353В выполнено с внутренней стороны относительно нижней части заглубленной части 353b и с наружной стороны относительно размалывающей зоны 351а.

Таким образом, в данном варианте осуществления сквозное отверстие 353В выполнено в наружной окружной периферийной зоне 351b, и множество частей 353С с выступом и углублением выполнены на окружной периферийной поверхности 350с, так что площадь поверхности нижнего жернова 35°C может быть дополнительно увеличена по сравнению с нижним жерновом 350В в соответствии с вариантом 4 осуществления. Поскольку часть 353С с выступом и углублением выполнена на окружной периферийной поверхности 350с, может быть создан направленный вверх, воздушный поток. Следовательно, мельница в соответствии с данным вариантом осуществления может излучать тепло трения более эффективно, чем мельница в соответствии с вариантом 4 осуществления.

(Вариант 6 осуществления)

Теплоизлучающий механизм в соответствии с данным вариантом осуществления будет описан со ссылкой на фиг.23 и 24. Фиг.23 представляет собой вид в перспективе, показывающий сторону размалывающей поверхности нижнего жернова, предусмотренного в мельнице в соответствии с данным вариантом осуществления. Фиг.24 представляет собой вид в перспективе, показывающий сторону, противоположную по отношению к стороне размалывающей поверхности нижнего жернова, показанной на фиг.23.

В данном варианте осуществления часть 357 с выступом и углублением, выполненная на окружной периферийной поверхности 350с нижнего жернова 350D, функционирует в качестве теплоизлучающего механизма. Часть 357 с выступом и углублением образована путем выполнения лопастной части 355. Лопастная часть 355 выполнена выступающей в радиальном направлении наружу от окружной периферийной поверхности 354 колоннообразного элемента, при этом окружная периферийная поверхность 354 колоннообразного элемента включает в себя участок окружной периферийной поверхности, на котором расстояние от центральной оси С, которая представляет собой центр вращения нижнего жернова 350D, до окружной периферийной поверхности 350с является минимальным и который задан в качестве базы. Заглубленная часть 356 выполнена между лопастными частями 355, смежными в направлении вдоль окружности нижнего жернова 350D.