Смешанный катализатор, модифицированный органическим основанием, и способ получения этилена путем гидрирования монооксида углерода - RU2749513C1

Код документа: RU2749513C1

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к получению высокоценных химических продуктов, таких как малоуглеродистые олефины, путем гидрирования монооксида углерода, и, в частности, оно относится к смешанному катализатору, модифицированному органическим основанием, и к способу получения этилена путем гидрирования монооксида углерода.

Уровень техники

Этилен представляет собой очень важное основное химическое сырье и является одним из видов химической продукции, характеризующихся наибольшими объемами производства в мире; отрасль промышленности по производству этилена является ядром нефтехимической промышленности и в народном хозяйстве занимает важное место. Под малоуглеродистыми олефинами понимают олефины, у которых число атомов углерода меньше или равно 4. Малоуглеродистые олефины, к представителям которых относится этилен и пропилен, являются чрезвычайно важным основным сырьем для органической химической промышленности, и ввиду быстрого роста китайской экономики в Китае происходит стремительное развитие отрасли по производству этилена, которая на мировом рынке этилена занимает важное место. На протяжении длительного времени спрос на рынке малоуглеродистых олефинов превышает предложение. В настоящее время для производства этилена в основном используется способ крекинга сырой нефти и легкого дизельного топлива, используемый в нефтехимической промышленности, или технология крекинга этана; поскольку в отношении нефти Китай долгое время испытывает импортозависимость, энергетическая безопасность Китая подвержена сравнительно большому риску, поэтому есть острая необходимость в разработке технологии производства этилена, которая не будет основана на нефти. Уголь, природный газ, биомасса, а также другие возобновляемые материалы и т. п. превращают в смесь газов, содержащую монооксид углерода и водород, то есть синтез-газ, при этом в синтез-газе отношение монооксида углерода к водороду варьируется в зависимости от разного сырья; затем, применяя этот синтез-газ в качестве сырья, после регулирования отношения монооксида углерода к водороду до подходящей величины из монооксида углерода и водорода под действием подходящего катализатора с применением реакции синтеза Фишера-Тропша непосредственно получают малоуглеродистые олефины с числом атомов углерода, которое меньше или равно 4. Таким образом, можно в один этап получать олефины, и такой способ обеспечивает альтернативное решение в отношении технологии производства этилена с применением крекинга сырой нефти. В отличие от технологий непрямого получения, эта технология не требует пропускания синтез-газа через метанол или диметиловый эфир, чтобы дополнительно получать олефины, что упрощает технологический процесс и значительно уменьшает капиталовложения.

Прямое получение малоуглеродистых олефинов с применением синтеза Фишера-Тропша постоянно является одним из объектов многочисленных исследований, посвященных непосредственному производству олефинов с применением синтез-газа. Из патента CN 1083415 A, выданного Исследовательскому институту химической физики Академии наук КНР в городе Далянь, известно применение катализаторной системы «железо-марганец», загруженной на молекулярное сито из оксида щелочноземельного металла группы IIA, такого как MgO, или из высококремнистого цеолита (или из алюмоцеолита с фосфором), где ионы сильных щелочей K или Cs являются вспомогательными добавками, в реакции получения малоуглеродистых олефинов с применением синтез-газа, при этом давление составляет 1,0–5,0 МПа, и температура составляет 300–400 °C, что может обеспечивать относительно высокую активность (степень конверсии CO 90%) и селективность (селективность в отношении малоуглеродистых олефинов 66%). Из публикации патента ZL 03109585.2, выданного Пекинскому университету химической промышленности, известен катализатор «Fe/активированный уголь», полученный путем вакуумной пропитки с применением марганца, меди, цинка, кремния, калия и т. п. в качестве вспомогательной добавки и используемый в реакции для получения малоуглеродистых олефинов с применением синтез-газа; в условиях отсутствия циркуляции исходного газа степень конверсии CO составляла 96%, а селективность в отношении малоуглеродистых олефинов в углеводородных соединениях — 68%. В катализаторе, о котором говорится в вышеуказанном документе, в качестве активного компонента применяется металлическое железо или карбид железа; реакция проводится на основе механизма реакции роста цепи на поверхности металла; селективность в отношении продукта в виде малоуглеродистых олефинов сравнительно является низкой, в частности, в отношении отдельного продукта, такого как этилен, селективность составляет ниже 30%. В 2016 году научные сотрудники Шанхайского института передовых исследований Сунь Юйхань и Чжун Ляншу составили доклад о катализаторе на основе карбида кобальта с предпочтительным воздействием [101] и [020] добавкой в виде марганца, с помощью которого достигли степени конверсии CO, составляющей 31,8%, селективности в отношении малоуглеродистых олефинов, составляющей 60,8%, и селективности в отношении метана, составляющей 5%. Однако селективность в отношении конкретно этилена была ниже 20%. Академик Бао Синьхэ и научный сотрудник Пань Сюлянь из Исследовательского института химической физики Академии наук КНР в городе Далянь представили доклад о смешанном двухфункциональном катализаторе из оксида ZnCr2O4, загруженного на оксид алюминия, и молекулярного сита SAPO–34 с многоуровневой системой пор (Jiao et al., Science 351 (2016) 1065–1068), с помощью которого при степени конверсии CO 17% получили селективность в отношении малоуглеродистых олефинов, составляющую 80%, но при этом селективность в отношении этилена была ниже 30%. В патенте 201710129620.9, на который они подали заявку, говорится об использовании смешанного двухфункционального катализатора, содержащего кислородные вакансии и молекулярное сито на основе MOR, который применяют в реакции для одноэтапного получения олефинов с применением синтез-газа; селективность в отношении этилена повышается до 75–80%, но в побочном продукте относительно много алканов с числом атомов углерода, превышающим 3, что влияет на применение этой технологии. Согласно настоящему изобретению путем дополнительного регулирования кислотных характеристик молекулярного сита на основе MOR обеспечивается дополнительное снижение селективности побочного продукта в виде метана до 9% или ниже, при этом также дополнительно снижается селективность в отношении алканов C4 или выше.

Суть изобретения

Техническая задача в соответствии с настоящим изобретением является следующей: для преодоления недостатков аналогов, известных из предшествующего уровня техники, предложен катализатор, модифицированный основанием, и способ получения этилена путем гидрирования монооксида углерода, при этом катализатор по настоящему изобретению может катализировать реакцию монооксида углерода с водородом для непосредственного получения малоуглеродистых олефинов, при этом селективность в отношении C2-C3-олефинов достигает 78–87%, селективность в отношении этилена как отдельного продукта может достигать 75–82%, селективность в отношении метана составляет менее 9%, а селективность в отношении алканов C4 или выше составляет менее 10%.

Техническое решение в соответствии с настоящим изобретением является следующим: катализатор, содержащий компонент I и компонент; компонент I и компонент II объединены друг с другом посредством механического перемешивания; активная составляющая компонента I представляет собой оксид металла; компонент II представляет собой молекулярное сито с топологической структурой MOR; в компоненте II указанное молекулярное сито с топологической структурой MOR модифицировано жирным амином, при этом модификация заключается в диспергировании жирных аминов в кислотных центрах B в образованных 12-членными кольцами каналах в указанном молекулярном сите с топологической структурой MOR.

Указанный жирный амин представляет собой один, два или более из диметиламина, триметиламина, диэтиламина, триэтиламина, этилендиамина, пропиламина, дипропиламина, трипропиламина, изопропиламина, диизопропиламина, 1,2-диметилпропиламина, 1,2-пропандиамина, 2-аллиламина, циклопропиламина, н-бутиламина, ди-н-бутиламина, изобутиламина, втор-бутиламина, 1,4-бутандиамина, трет-бутиламина, диизобутиламина, гексиламина, 2-этилгексиламина, гексаметилендиамина и триоктиламина.

В соответствии с настоящим изобретением, указанное механическое перемешивание для объединения компонентов может предусматривать одно, два или более из механического смешивания, перемешивания при измельчении в шаровой мельнице, перемешивания во встряхивающем устройстве и перемешивания при механическом растирании.

То, что указанное молекулярное сито с топологической структурой MOR модифицировано жирным амином, может предотвращать проникновение молекул органического основания в образованные 8-членными кольцами каналы, но не селективное занятие кислотных центров B в 12-членных кольцах.

В соответствии с настоящим изобретением, указанная топологическая структура MOR представляет собой ромбическую сингонию, обладает структурой с одномерными каналами, содержащей параллельные друг другу эллиптические прямые каналы, и содержит образованные 8-членными кольцами карманы и образованные 12-членными кольцами одномерные каналы.

В соответствии с настоящим изобретением, указанное модифицирование жирным амином подразумевает занятие молекулами жирного амина кислотных центров B в образованных 12-членными кольцами каналах в молекулярном сите на основе MOR, при этом речь может идти о полном занятии, а также о частичном занятии. Занятые кислотные центры B в образованных 12-членными кольцами каналах составляют 50–100%.

В качестве указанного способа диспергирования жирных аминов в кислотных центрах B в образованных 12-членными кольцами каналах в указанном молекулярном сите на основе MOR подходят все известные способы, с помощью которых может быть реализована указанная цель. В этом документе в качестве примера приведен адсорбционный способ с вакуумным обезвоживанием, в котором сначала регулируют температуру в вакуумной линии для осуществления в отношении образца молекулярного сита дегидратации и дегазации, при этом температура составляет 350–500°C; давление составляет от 1 Па до 10−5 Па; время составляет от 4 ч. до 24 ч.; кроме того, прошедшее дегазацию молекулярное сито подвергают воздействию атмосферы жирного амина или атмосферы органического основания, разбавленного инертным газом, под давлением от 10 Па до 100 кПа; температуру адсорбции регулируют в диапазоне от комнатной температуры до 300°C, и с применением неорганического газа при температуре 200–330°C осуществляют продувку в течение периода времени от 30 мин. до 12 ч. с получением молекулярного сита, модифицированного жирным амином.

Указанный оксид металла представляет собой один, два или более из MnOx, MnaCr(1−a)Ox, MnaAl(1−a)Ox, MnaZr(1−a)Ox, MnaIn(1−a)Ox, ZnOx, ZnaCr(1−a)Ox, ZnaAl(1−a)Ox, ZnaGa(1−a)Ox, ZnaIn(1−a)Ox, CeOx, CoaAl(1−a)Ox, FeaAl(1−a)Ox, GaOx, BiOx, InOx, InaAlbMn(1−a−b)Ox, InaGabMn(1−a−b)Ox.

Удельная площадь поверхности указанных MnOx, ZnOx, CeOx, GaOx, BiOx, InOx составляет 1–100 м2/г; предпочтительно удельная площадь поверхности составляет 50–100 м2/г.

Удельная площадь поверхности указанных MnaCr(1−a)Ox, MnaAl(1−a)Ox, MnaZr(1−a)Ox, MnaIn(1−a)Ox, ZnaCr(1−a)Ox, ZnaAl(1−a)Ox, ZnaGa(1−a)Ox, ZnaIn(1−a)Ox, CoaAl(1−a)Ox, FeaAl(1−a)Ox, InaAlbMn(1−a−b)Ox, InaGabMn(1−a−b)Ox составляет 5–150 м2/г. Предпочтительно удельная площадь поверхности составляет 50–150 м2/г.

Диапазон значений указанного x составляет 0,7–3,7; диапазон значений a составляет 0–1; диапазон значений a+b составляет 0–1.

Указанные в настоящем изобретении a, b, (1−a), (1−a−b), x представляют только относительную долю химических элементов в составе оксида металла, и все оксиды металла с идентичными долями рассматриваются как один и тот же оксид металла.

Весовое отношение активной составляющей в компоненте I к компоненту II составляет 0,1–20, предпочтительно 0,3–8; только в этом случае взаимодействие нескольких компонентов может обеспечивать эффективное прохождение реакции, при этом чрезмерное или недостаточное отношение не будет способствовать прохождению реакции.

В указанный компонент I также добавлено диспергирующее средство, при этом диспергирующее средство представляет собой одно, два или более из Al2O3, SiO2, Cr2O3, ZrO2, TiO2, Ga2O3, активированного угля, графена и углеродных нанотрубок; оксид металла диспергирован в диспергирующем средстве; содержание диспергирующего средства в компоненте I составляет 0,05–90 вес. %, предпочтительно 0,05–25 вес. %; остальное представляет собой оксид активного металла.

Элементный состав каркаса указанного молекулярного сита с топологической структурой MOR может представлять собой один, два или более из Si-Al-O, Ga-Si-O, Ga-Si-Al-O, Ti-Si-O, Ti-Al-Si-O, Ca-Al-O и Ca-Si-Al-O.

Способ прямой конверсии синтез-газа для получения этилена касается применения синтез-газа в качестве сырья для реакции; в синтез-газе также может содержаться определенное количество углекислого газа; в условиях неподвижного слоя или подвижного слоя проводят реакцию конверсии, и с высокой селективностью можно получать этилен, при этом применяемый катализатор представляет собой вышеуказанный катализатор.

Давление синтез-газа составляет 0,5–10 МПа, предпочтительно 1–8 МПа, более предпочтительно 2–8 МПа; температура реакции составляет 300–600°C, предпочтительно 300–450°C; объемная скорость составляет 300–10000 ч.−1, предпочтительно 500–9000 ч.−1, более предпочтительно 500–6000 ч.−1, и можно получить более высокий объемный выход.

Применяемое для указанной реакции молярное отношение H2/CO в синтез-газе составляет 0,2–3,5, предпочтительно 0,3–2,5, и можно получить более высокие объемный выход и селективность, при этом синтез-газ также может содержать CO2, и при этом объемная концентрация CO2 в синтез-газе составляет 0,1–50%.

В соответствии с настоящим изобретением, вышеуказанный катализатор применяется в одноэтапной прямой конверсии синтез-газа для получения этилена или C2–C3-олефинов, при этом селективность в отношении C2–C3-олефинов достигает 78–87%, селективность в отношении этилена достигает 75–82%; в то же время селективность в отношении метана как побочного продукта является очень низкой (<9%), а селективность в отношении алканов C4 или выше составляет менее 10%.

Настоящее изобретение характеризуется следующими преимуществами.

(1) Настоящее изобретение отличается от традиционных технологий производства малоуглеродистых олефинов из метанола (сокращенно MTO) тем, что в один этап осуществляется прямая конверсия синтез-газа с получением этилена.

(2) В продукте в соответствии с настоящим изобретением селективность в отношении этилена как отдельного продукта является высокой и может достигать 75–82%, при этом объемный выход является высоким (выход олефинов повышается до 1,33 ммоль/гг), продукт легко выделяется и характеризуется надлежащими возможностями применения.

(3) В катализаторе оксид металла обладает относительно высокой удельной площадью поверхности, поэтому на поверхности оксида металла больше активных центров, что больше способствует прохождению каталитической реакции.

(4) Компонент II в катализаторе, с одной стороны, предназначен для обеспечения за счет взаимодействия с компонентом I дополнительной конверсии промежуточного продукта в активной газовой фазе, полученного с помощью компонента I, с получением малоуглеродистых олефинов, при этом действие компонента II, приводящее каскадную реакцию к равновесию, может способствовать активной конверсии синтез-газа со стороны компонента I и повышать степень конверсии; с другой стороны, особая структура с каналами молекулярного сита, которым является компонент II в соответствии с настоящим изобретением, характеризуется уникальным эффектом отбора, и можно с высокой селективностью получать больше продукта в виде этилена.

(5) Применение по отдельности компонента I или компонента II в соответствии с настоящим изобретением абсолютно не может обеспечить выполнение цели настоящего изобретения. Например, селективность в отношении метана в продукте, полученном с применением исключительно компонента I, является очень высокой, а степень конверсии — очень низкой, тогда как при применении исключительно компонента II практически не возможна активная конверсия синтез-газа, поэтому только за счет катализа, обеспечиваемого взаимодействием компонента I с компонентом II, можно получить высокоэффективную конверсию синтез-газа, а также получить отличную селективность. Это обусловлено тем, что компонент I может активировать синтез-газ с получением особого промежуточного продукта в активной газовой фазе; промежуточный продукт за счет газовой диффузии попадает в каналы в компоненте II; поскольку молекулярное сито со структурой MOR, выбранное в соответствии с настоящим изобретением, характеризуется особой структурой с каналами и кислотностью, можно дополнительно эффективно осуществлять активную конверсию промежуточного продукта в активной газовой фазе, полученного с помощью компонента I, в олефины. Из-за особой структуры с каналами компонента II получают продукт, характеризующийся особой селективностью.(6) В соответствии с настоящим изобретением, компонент II катализатора модифицируют жирным амином и с помощью каталитической конверсии синтез-газа получают этилен, в отношении которого как отдельного продукта селективность достигает 75–82%, а в отношении метана составляет менее 9%; кроме того, значительно ограничивается селективность в отношении алканов C4 или выше, которая составляет менее 10%.

Конкретные варианты осуществления

Ниже настоящее изобретение описано более подробно с помощью вариантов осуществления, но объем правовой охраны настоящего изобретения этими вариантами осуществления не ограничивается. При этом в этих вариантах осуществления представлена только часть условий для осуществления основных целей, но это не означает, что для достижения этих основных целей эти условия необходимо выполнить обязательно.

Вариант осуществления 1

1. Получение компонента I

Ниже настоящее изобретение описано более подробно с помощью вариантов осуществления, но объем правовой охраны настоящего изобретения этими вариантами осуществления не ограничивается. При этом в этих вариантах осуществления представлена только часть условий для осуществления основных целей, но это не означает, что для достижения этих основных целей эти условия необходимо выполнить обязательно.

Удельная площадь поверхности образцов может быть испытана путем проведения физической адсорбции азота или аргона.

Оксиды металла, указанные в настоящем изобретении, можно обеспечивать путем закупки оксидов металла с высокой удельной площадью поверхности, имеющихся на рынке, а также они могут быть получены с применением следующих нескольких способов.

1. Получение компонента I катализатора

(I). Синтезирование материала ZnO с высокой удельной поверхностью с применением метода осаждения

(1). В 3 сосуда соответственно отвешивали 3 части Zn(NO3)2·6H2O, при этом масса каждой части составляла 0,446 г (1,5 ммоль); затем соответственно отвешивали 0,300 г (7,5 ммоль), 0,480 г (12 ммоль), 0,720 г (18 ммоль) NaOH и последовательно добавляли в вышеуказанные 3 сосуда; затем в 3 сосуда добавляли деионизированную воду в количестве 30 мл; при температуре 70°C перемешивали в течение 0,5 ч. или дольше с обеспечением равномерного смешивания раствора; обеспечивали естественное охлаждение до комнатной температуры.Реакционный раствор центрифугировали, собирали осадок после центрифугирования и промывали 2 раза деионизированной водой с получением предшественника оксида металла ZnO.

(2). Прокаливание: вышеуказанный полученный продукт после горячей сушки в атмосфере воздуха подвергали прокаливанию в определенной атмосфере с получением материала ZnO с высокой удельной поверхностью. Атмосфера представляет собой инертный газ, восстановительный газ или окислительный газ; инертный газ представляет собой один, два или более из N2, He и Ar; восстановительный газ представляет собой один или два из H2 и CO, при этом восстановительный газ также может содержать инертный газ; окислительный газ представляет собой один, два или более из O2, O3 и NO2, при этом окислительный газ также может содержать инертный газ. Температура прокаливания составляет 300–700°C, а его длительность составляет от 0,5 ч. до 12 ч.

Цель прокаливания заключается в том, чтобы в условиях высокой температуры разложить предшественник оксида металла после осаждения на наночастицы оксида с высокой удельной площадью поверхности; кроме того, путем высокотемпературной обработки при прокаливании поверхность полученного в результате разложения оксида можно очистить от адсорбирующего вещества.

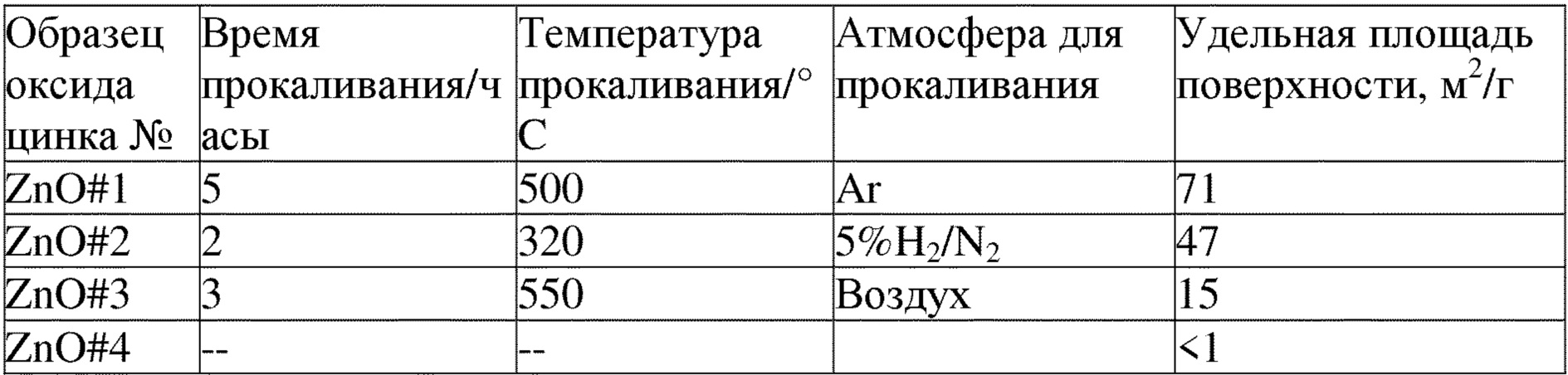

Конкретные образцы и условия их получения приведены в таблице 1, при этом в таблице в качестве сравнительного образца представлен ZnO#4, который представляет собой доступный на рынке монокристаллический ZnO с низкой удельной площадью поверхности.

Таблица 1. Получение материала ZnO и его рабочие параметры

(II). Синтезирование материала MnO с высокой удельной площадью поверхности с применением метода совместного осаждения

Способ получения такой же, как и для вышеуказанного ZnO#2, и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник Mn, который может быть одним из нитрата марганца, хлорида марганца и ацетата марганца; здесь это нитрат марганца; соответствующий продукт определен как MnO; удельная площадь поверхности составляет 23 м2/г.

(III). Синтезирование материала CeO2 с высокой удельной площадью поверхности с применением метода совместного осаждения

Способ получения такой же, как и для вышеуказанного ZnO#2, и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник Ce, который может быть одним из нитрата церия, хлорида церия и ацетата церия; здесь это нитрат церия; соответствующий продукт определен как CeO2; удельная площадь поверхности составляет 92 м2/г.

(IV). Синтезирование материала Ga2O3 с высокой удельной площадью поверхности с применением метода совместного осаждения

Способ получения такой же, как и для вышеуказанного ZnO#2, и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник Ga, который может быть одним из нитрата галлия, хлорида галлия и ацетата галлия; здесь это нитрат галлия; соответствующий продукт определен как Ga2O3; удельная площадь поверхности составляет 55 м2/г.

(V). Синтезирование материала Bi2O3 с высокой удельной площадью поверхности с применением метода совместного осаждения

Способ получения такой же, как и для вышеуказанного ZnO#2, и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник Bi, который может быть одним из нитрата висмута, хлорида висмута и ацетата висмута; здесь это нитрат висмута. Соответствующий продукт определен как Bi2O3; удельная площадь поверхности соответственно составляет 87 м2/г.

(VI). Синтезирование материала In2O3 с высокой удельной площадью поверхности с применением метода совместного осаждения

Способ получения такой же, как и для вышеуказанного ZnO#2, и разница заключается в том, что предшественник Zn заменили на соответствующий предшественник In, который может быть одним из нитрата индия, хлорида индия и ацетата индия; здесь это нитрат индия; соответствующий продукт определен как In2O3; удельная площадь поверхности составляет 52 м2/г

(VII). Синтезирование MnaCr(1−a)Ox, MnaAl(1−a)Ox, MnaZr(1−a)Ox, MnaIn(1−a)Ox, ZnaCr(1−a)Ox, ZnaAl(1−a)Ox, ZnaGa(1−a)Ox, ZnaIn(1−a)Ox, CoaAl(1−a)Ox, FeaAl(1−a)Ox, InaAlbMn(1−a−b)Ox и InaGabMn(1−a−b)Ox с высокой удельной площадью поверхности с применением метода осаждения

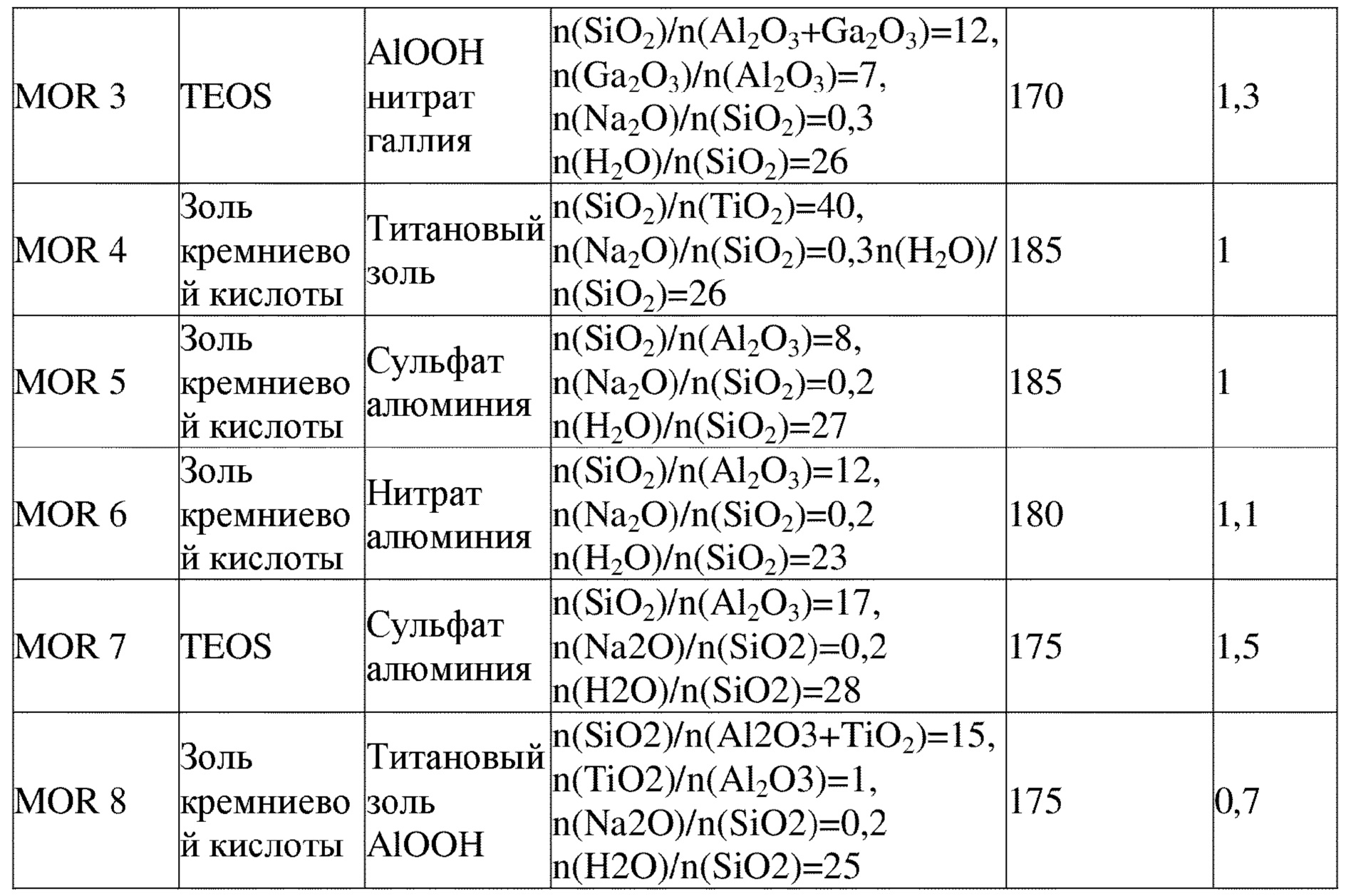

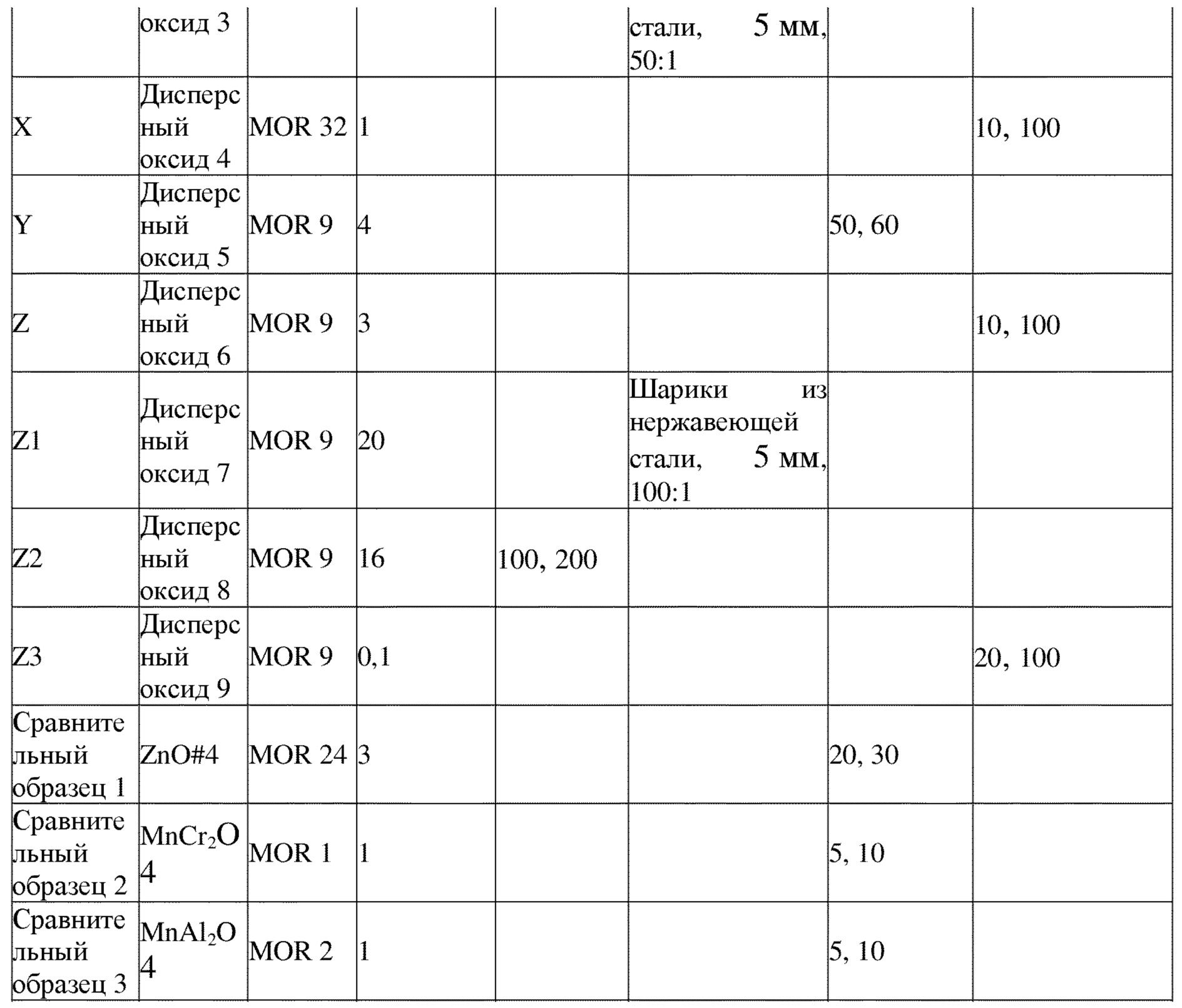

В качестве предшественника применяли нитрат цинка, нитрат алюминия, нитрат хрома, нитрат марганца, нитрат циркония, нитрат индия, нитрат кобальта и нитрат железа, которые при комнатной температуре смешивали в воде с карбонатом аммония (при этом карбонат аммония используется в качестве осаждающего средства; отношение сырья при загрузке предусматривает избыток карбоната аммония, или предпочтительно отношение ионов аммония к ионам металла составляет 1:1); вышеуказанную смесь выдерживали, затем извлекали, промывали, фильтровали и высушивали; полученное твердое вещество прокаливали в атмосфере воздуха и получали оксид металла с высокой удельной поверхностью. Конкретные образцы и условия их получения приведены в таблице 2.

Таблица 2. Получение оксида металла с высокой удельной площадью поверхности и его рабочие параметры

(VII). Оксид металла, диспергированный в диспергирующем средстве Cr2O3, Al2O3 или ZrO2

С диспергирующим средством Cr2O3, Al2O3 или ZrO2 в качестве носителя, посредством способа осаждения седиментацией получали оксид металла, диспергированный в Cr2O3, Al2O3 или ZrO2. В качестве примера приведено получение диспергированного ZnO, в соответствии с которым доступный на рынке Cr2O3 (удельная площадь поверхности составляла приблизительно 5 м2/г), Al2O3 (удельная площадь поверхности составляла приблизительно 20 м2/г) или ZrO2 (удельная площадь поверхности составляла приблизительно 10 м2/г) в качестве носителя предварительно диспергировали в воде; затем с применением нитрата цинка в качестве сырья при комнатной температуре смешивали с осаждающим реагентом, представляющим собой гидроксид натрия, для осаждения, при этом молярная концентрация Zn2+ составляла 0,067 М, а числовое соотношение мольных долей Zn2+ и осаждающего реагента составляло 1:8; затем при температуре 160°C выдерживали 24 часа и получали ZnO, диспергированный в Cr2O3, Al2O3 или ZrO2 в качестве носителя (содержание диспергирующего средства в компоненте I составляло соответственно 0,1 вес. %, 20 вес. % и 85 вес. %). Полученные образцы в атмосфере воздуха при температуре 500°C прокаливали в течение 1 ч.; продукты соответственно определяли как дисперсные оксиды 1–3, у которых удельная площадь поверхности составляла соответственно 148 м2/г, 115 м2/г и 127 м2/г.

Аналогичным образом можно получать оксид MnO, диспергированный в SiO2 (удельная площадь поверхности составляла приблизительно 2 м2/г), Ga2O3 (удельная площадь поверхности составляла приблизительно 10 м2/г) или TiO2 (удельная площадь поверхности составляла приблизительно 15 м2/г) в качестве носителя (содержание диспергирующего средства в компоненте I составляло соответственно 5 вес. %, 30 вес. %, 60 вес. %); продукты соответственно определяли как дисперсные оксиды 4–6. У них удельная площадь поверхности составляла соответственно 97 м2/г, 64 м2/г, 56 м2/г.

Аналогичным образом можно получать оксид ZnO, диспергированный в активированном угле (удельная площадь поверхности составляла приблизительно 1000 м2/г), графене (удельная площадь поверхности составляла приблизительно 500 м2/г) или углеродных нанотрубках (удельная площадь поверхности составляла приблизительно 300 м2/г) в качестве носителя (содержание диспергирующего средства в компоненте I составляло соответственно 5 вес. %, 30 вес. %, 60 вес. %); продукты соответственно определяли как дисперсные оксиды 7–9. У них удельная площадь поверхности составляла соответственно 177 м2/г, 245 м2/г и 307 м2/г.

2. Получение компонента II (молекулярного сита с топологической структурой MOR)

Указанная топологическая структура MOR представляет собой ромбическую сингонию, обладает структурой с одномерными каналами, содержащей параллельные друг другу эллиптические прямые каналы, содержит параллельные прямые одномерные каналы, образованные 8-членными кольцами и 12-членными кольцами, при этом образованный 12-членными кольцами основной канал посредством боковой стороны связан с карманами, образованными 8-членными кольцами.

Молекулярное сито на основе MOR, о котором говорится в настоящем изобретении, может представлять собой молекулярное сито, непосредственно доступное на рынке, а также может представлять собой самостоятельно синтезированное молекулярное сито. В связи с этим в качестве MOR 1 применяли молекулярное сито на основе MOR, полученное на заводе катализаторов при Нанькайском университете; в то же время с применением метода гидротермального синтеза самостоятельно изготавливали 7 молекулярных сит со структурой MOR для использования в качестве примеров.

Конкретный способ получения являет следующим.

В соответствии с тем, что n(SiO2)/n(Al2O3)=15, n(Na2O)/n(SiO2)=0,2, и n (H2O)/n(SiO2)=26.

Сульфат алюминия смешивали с раствором гидроксида натрия, затем добавляли в золь кремниевой кислоты, перемешивали в течение 1 ч. с получением однородного исходного геля; затем его перемещали в реактор для синтеза под высоким давлением; после стационарной кристаллизации в течение 24 ч. при температуре 180°C полученное охлаждали, промывали и высушивали с получением образца морденита, который обозначали как Na-MOR.

Брали Na-MOR и смешивали его с раствором хлорида аммония, молярная концентрация которого составляла 1 моль/л; при температуре 90°C перемешивали в течение 3 ч., промывали и подвергали горячей сушке, что повторяли 4 раза, при температуре 450 градусов прокаливали в течение 6 ч. и получали морденит в водородной форме.

Элементный состав каркаса молекулярного сита с топологической структурой MOR, полученного с применением вышеуказанного способа, может представлять собой один из Si-Al-O, Ga-Si-O, Ga-Si-Al-O, Ti-Si-O, Ti-Al-Si-O, Ca-Al-O и Ca-Si-Al-O.

Элемент O частей каркаса соединен с H; соответствующие продукты последовательно определяли как MOR 1–8.

Таблица 3. Получение молекулярного сита с топологической структурой MOR и его рабочие параметры

Брали соответствующее количество полученных молекулярных сит и в условиях вакуума подвергали дегидратации и дегазации, при этом температура составляла 400°C, а давление составляло 10−4 Па; после понижения температуры спустя 10 ч. до 300°C в вакуумный резервуар впускали газообразное органическое основание под давлением 200 Па; после 10 часов выравнивания при идентичной температуре осуществляли десорбцию в течение 1 ч.

После последовательной обработки MOR 1, MOR 2, MOR 3, MOR 4, MOR 5, MOR 6, MOR 7 и MOR 8 с применением диметиламина, триметиламина, диэтиламина, триэтиламина, этилендиамина, пропиламина, дипропиламина, трипропиламина, изопропиламина, диизопропиламина, 1,2-диметилпропиламина, 1,2-пропандиамина, 2-аллиламина, циклопропиламина, н-бутиламина, ди-н-бутиламина, изобутиламина, втор-бутиламина, 1,4-бутандиамина, трет-бутиламина, диизобутиламина, гексиламина, 2-этилгексиламина, гексаметилендиамина и триоктиламина получали соответственно MOR 9, MOR 10, MOR 11, MOR 12, MOR 13, MOR 14, MOR 15, MOR 16, MOR 17, MOR 18, MOR 19, MOR 20, MOR 21, MOR 22, MOR 23, MOR 24, MOR 25, MOR 26, MOR 27, MOR 28, MOR 29, MOR 30, MOR 31 и MOR 32.

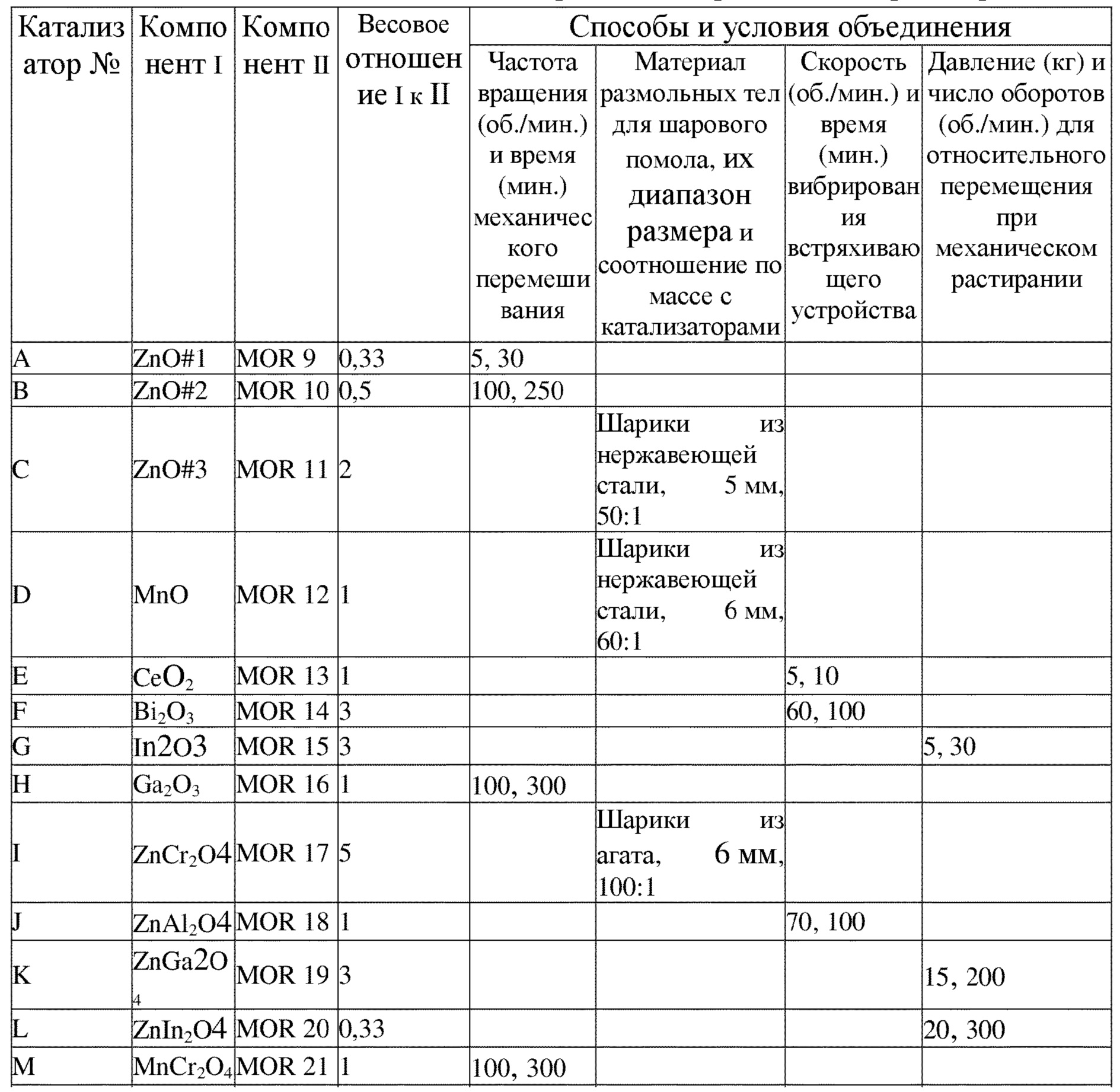

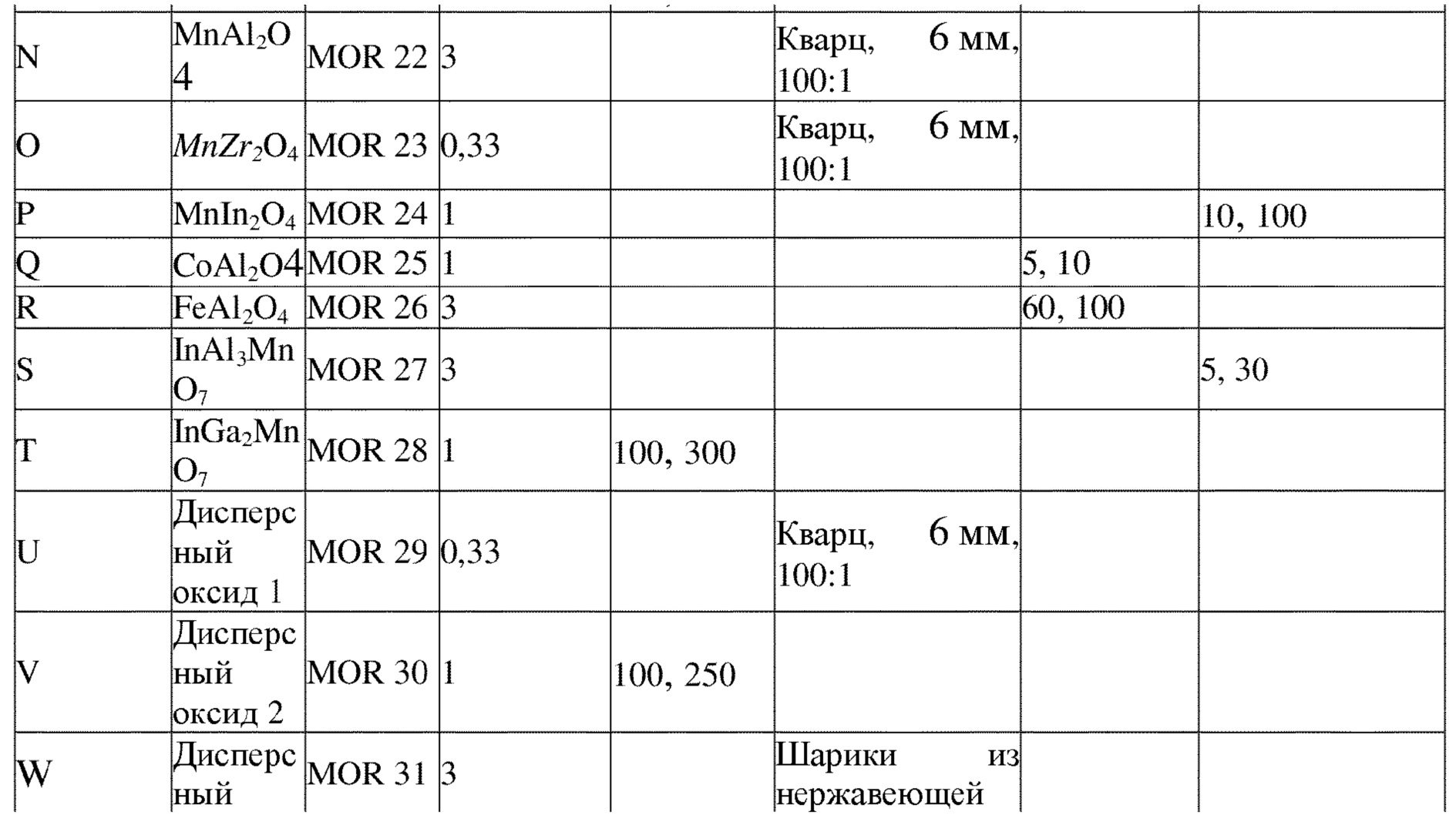

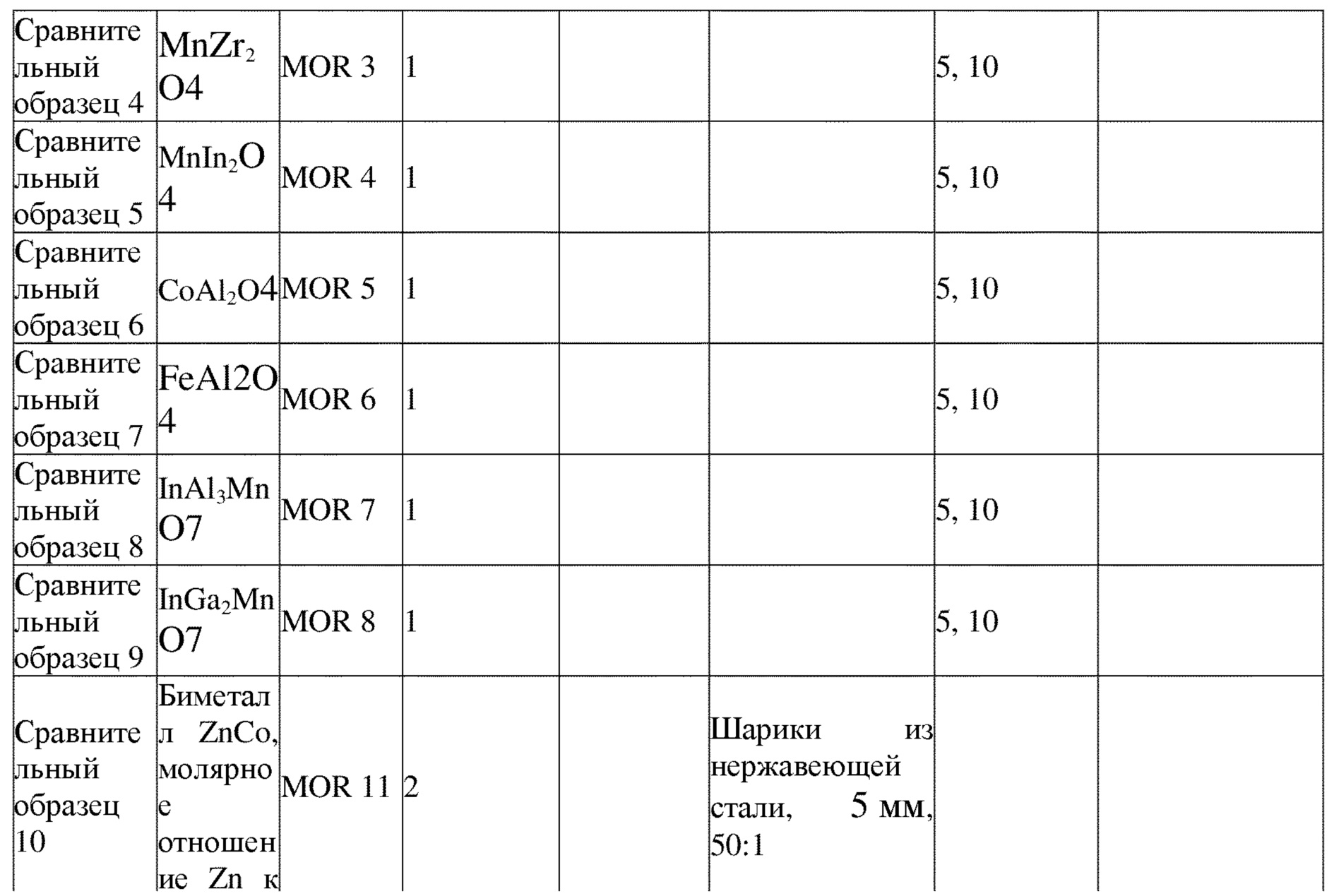

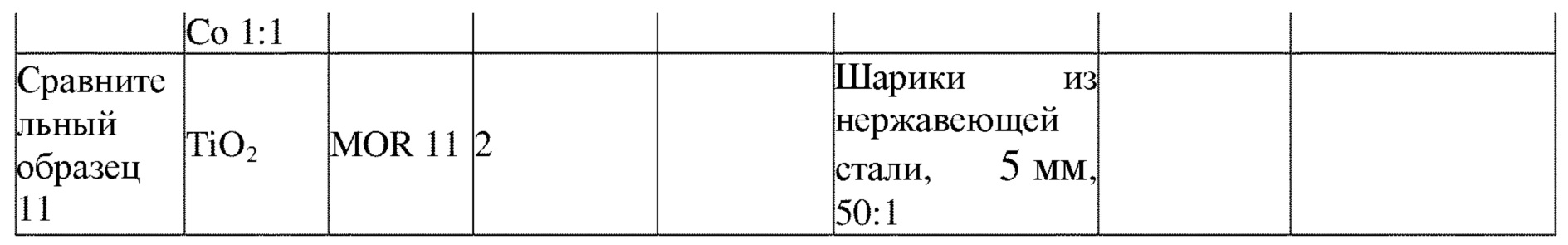

3. Получение катализатора

Компонент I и компонент II в необходимых пропорциях добавляли в сосуд; используя одну, две или более из силы сжатия, силы удара, силы сдвига, силы трения и т. д., вызванных быстрым движением этих материалов и/или сосуда, обеспечивали выполнение отделения, разбивания, равномерного перемешивания и др.; путем регулирования температуры и атмосферы газа-носителя осуществляли преобразование механической энергии, тепловой энергии и химической энергии и дополнительно регулировали взаимодействие разных компонентов.

В процессе механического перемешивания температура перемешивания может быть установлена на уровне 20–100°C, и способ может проводиться в определенной атмосфере или непосредственно в атмосфере воздуха, при этом в качестве атмосферы выбран любой из следующих газов:

a) азот и/или инертный газ;

b) смесь газов водорода с азотом и/или инертным газом, при этом объем водорода в смеси газов составляет 5–50%;

c) смесь газов CO с азотом и/или инертным газом, при этом объем CO в смеси газов составляет 5–20%;

d) смесь газов из O2 с азотом и/или инертным газом, при этом объем O2 в смеси газов составляет 5–20%; указанный инертный газ представляет собой один, два или более из гелия, аргона и неона.

Механическое перемешивание для объединения компонентов может предусматривать одно, два или более из механического смешивания, перемешивания при измельчении в шаровой мельнице, перемешивания во встряхивающем устройстве и перемешивания при механическом растирании, в частности, следующее.

Механическое смешивание: в мешалке посредством перемешивающих лопастей осуществляют смешивание компонента I с компонентом II, при этом путем регулирования времени перемешивания (от 5 мин. до 120 мин.) и частоты вращения (30–300 об./мин.) можно регулировать степень перемешивания компонента I и компонента II.

Перемешивание при измельчении в шаровой мельнице: катализатор быстро перемешивают в размольной емкости с применением размольных тел, при этом катализатор подвергается сильным ударам и раздавливанию, что приводит к измельчению и смешиванию компонентов I и II. Проводили контроль размольных тел (могут быть выполнены из нержавеющей стали, агата, кварца; с диапазоном размера от 5 мм до 15 мм), их соотношения с катализатором (диапазон отношения массы: 20–100:1).

Перемешивание во встряхивающем устройстве: компонент I и компонент II предварительно смешивают и помещают в сосуд; путем регулирования возвратно-поступательных вибраций или круговых вибраций встряхивающего устройства осуществляют смешивание компонента I с компонентом II, при этом путем регулирования скорости (в диапазоне 1–70 об./мин.) и времени (в диапазоне от 5 мин. до 120 мин.) вибрирования осуществляют их равномерное смешивание.

Перемешивание при механическом растирании: компонент I и компонент II предварительно смешивают и помещают в сосуд; при определенном давлении (в диапазоне от 5 килограмм до 20 килограмм) с помощью растирающего устройства обеспечивают относительное перемещение перемешанного катализатора (частота вращения в диапазоне 30–300 об./мин.) с осуществлением равномерного смешивания.

Конкретное получение катализатора и его рабочие параметры представлены в таблице 4.

Таблица 4. Получение катализатора и его рабочие параметры

Пример каталитической реакции

В качестве примера рассмотрена реакция в неподвижном слое, но катализатор также используется в реакторе с подвижным слоем. Установка оснащена устройством измерения массового расхода газа и хроматографом для анализа продукта в непрерывном режиме (отходящий газ из реактора непосредственно попадает в дозирующий клапан хроматографа, и осуществляется циклический анализ образцов в реальном времени).

Вышеуказанный катализатор в соответствии с настоящим изобретением в количестве 2 г помещали в реактор с неподвижным слоем; воздух в реакторе заменяли атмосферой Ar; затем в атмосфере H2 нагревали до 300°C и подавали синтез-газ (молярное отношение H2/CO=0,2–3,5), при этом синтез-газ также может содержать CO2, и при этом объемная концентрация CO2 в синтез-газе составляет 0,1–50%. Давление синтез-газа составляло 0,5–10 МПа; его нагревали до температуры реакции 300–600°C; объемную скорость исходного газа для реакции регулировали до 300–10000 мл/г/ч. Полученный продукт анализировали в непрерывном режиме с помощью хроматографии.

Изменение температуры, давления и объемной скорости может изменить характеристики реакции. Селективность в отношении этилена и пропилена в продукте достигает 78–87%, а степень конверсии сырья составляет 10–60%; в результате эффективного взаимодействия молекулярного сита с оксидом предотвращается образование большого количества метана и алканов C4+.

Таблица 5. Применение катализатора и его результаты

Результаты реакции со сравнительными образцами 2–9 показывают, что окончательная обработка MOR жирными аминами оказывает на каталитические свойства очевидное регулирующее воздействие; по сравнению с катализаторами, к которым не применялось регулирование посредством жирных аминов, подвернутые регулированию катализаторы явно снизили селективность в отношении метана и алканов C4 или выше и одновременно повысили селективность в отношении малоуглеродистых олефинов и этилена.

Компонент I катализатора, который применяли в качестве сравнительного образца 10, представлял собой металл ZnCo, при этом молярное отношение в ZnCo составляло 1:1, а остальные параметры и способы смешивания были такими же, как для катализатора C.

Компонент I катализатора, который применяли в качестве сравнительного образца 11, представлял собой TiO2, а остальные параметры и способы смешивания были такими же, как для катализатора C.

Катализатор, который применяли в качестве сравнительного образца 12, представляет собой образец, содержащий лишь компонент I, представляющий собой ZnO#1, и не содержащий молекулярного сита на основе MOR, при этом степень конверсии при реакции является низкой, и продукт представляет собой в основном побочный продукт, такой как диметиловый эфир, метан и т. д., при этом этилен практически не образуется.

Катализатор, который применяли в качестве сравнительного образца 13, содержит только компонент II в виде молекулярного сита MOR 9 и не содержит оксида металла в качестве активной составляющей компонента I; каталитическая реакция практически не является активной.

Сравнительные образцы 12 и 13 указывают на то, что результаты реакции являются очень низкими, если применяют только компонент I или компонент II, и совершенно не обладают отличными характеристиками реакции, как у настоящего изобретения.

Представленный выше вариант осуществления представлен исключительно с целью описания настоящего изобретения и вовсе не ограничивает объем настоящего изобретения. Объем настоящего изобретения ограничивается формулой изобретения. Разного рода эквивалентные замены и изменения, сделанные без отступления от идеи и принципов настоящего изобретения, должны входить в объем настоящего изобретения.

Реферат

Изобретение относится к катализатору для получения этилена с применением реакции синтез-газа, при этом катализатор содержит компонент I и компонент II; компонент I и компонент II объединены друг с другом посредством механического перемешивания; активная составляющая компонента I представляет собой оксид металла, обладающий высокой удельной площадью поверхности; компонент II представляет собой молекулярное сито с топологической структурой MOR; в компоненте II указанное молекулярное сито с топологической структурой MOR модифицировано жирным амином, при этом модификация заключается в диспергировании жирных аминов в кислотных центрах B в образованных 12-членными кольцами каналах в указанном молекулярном сите с топологической структурой MOR. Изобретение также относится к способу высокоселективного получения этилена с применением реакции синтез-газа. Технический результат заключается в получении малоуглеродистых олефинов с достижением селективности в отношении C2-C3-олефинов - 78–87%, этилена как отдельного продукта - 75–82%, метана - менее 9%, алканов C4 или выше - менее 10%. 2 н. и 7 з.п. ф-лы, 5 табл.

Комментарии