445365

011

49,046,048,0

31,543,947,3

44,441,ii39,0

12,4 8,37,4

.11,76,66,3

5fa,849,546,4

0,2060,133 0,135

Результаты показывают, что присутствие воды и/или трет.бутанола

способствует увеличению селектив- . нос.ти реакции изомеризации ксилолов ,

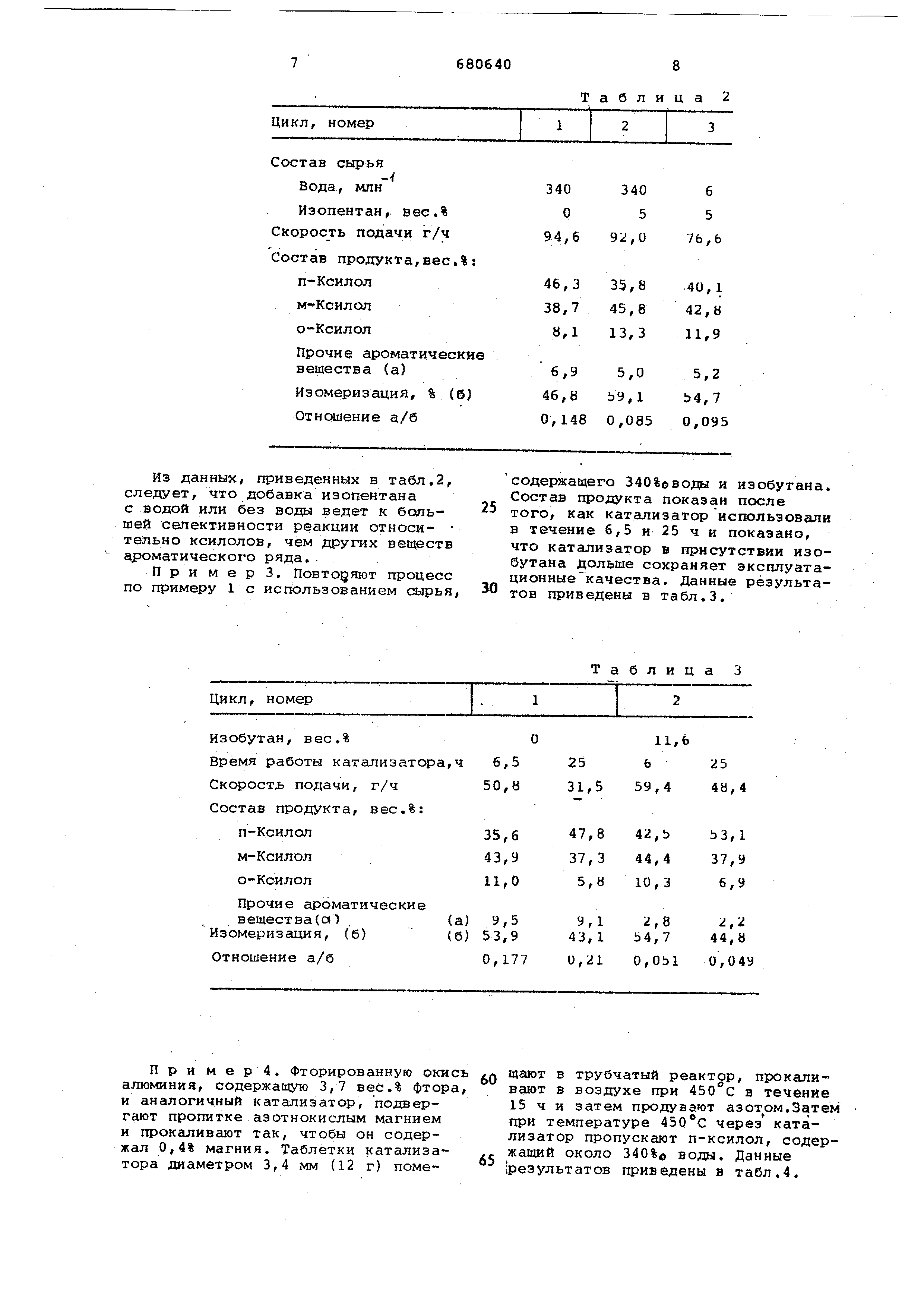

При мер 2. Повторяют пример 1 с использованием катализатора, на основе фторированной окиси алюТаблица

миния, содержащей 3,1% фтора, в виде гранул размером 3,4 мм и с

использованием п-ксилолового сырья, содержащего добавочные ингредиенты.

fcДанные результатов приведены

в табл.2.

Из данных, приведенных в табл.2, следует, что добавка иэопентана

с водой или без воды ведет к большей селективности реакции относи- тельно ксилолов, чем других веществ

ароматического ряда.

При мер 3. Повтодяют процесс

по примеру 1с использованием сырья,

При м е р 4. Фторированную окись

алюютния, содержащую 3,7 вес.% фтора, и аналогичный катализатор, подвергают

пропитке азотнокислым магнием и прокаливают так, чтобы он содержал 0,4% магния. Таблетки катализатора

диаметром 3,4 мм (12 г) помеТаблица 2

содержащего 340%оводы и иэобутана. Состав продукта показан после

5 того, как катализатор использовали в течение 6,5 и 25 ч и показано,

что катализатор в присутствии изобутана дольше сохраняет эксплуатационные качества. Данные рёзульта

тов приведены в табл.3.

Таблица 3

щают в трубчатый реактор, прокаливают в воздухе при 450 С в течение

15 ч и затем продувают азотном.Затем при температуре через катализатор

пропускают п-ксилол, содержащий около 340%о воды. Данные результатов приведены в табл.4.

Хотя начальная активность магнийсодержащего катализатора меньше,

чем активность другого катализатора , она хорошо сохраняется в процессе использования, что ведет также

к более селективной изомеризации.

П р и м е Р 5, Образец алюмосиликатного

катализатора весом 12 г, содержа1ций 10% окиси алюминия и . имеющий площадь поверхности 175 муг,

объем пор 0,49 ему г и средний диаметр пор 11,2 нм, помещают в трубчатую стеклянную печь и прокаливают

Из приведенных данных следует, что присутствие изобутана сильно

увеличивают селективность процесса изомеризации без изменения количества о-ксилола.

Пример 6. Проводят 14 циклов изомеризации п-ксилола на одном

и том же образце катализатора из фторированной окиси алюминия. Катализатор в виде таблеток содержащий

3,2 мм, содержит 3,0% фтора, имеет площадь поверхности 214 ,объем пор 1,06 см Vt и средний диаметр

пор 19,9 нм. Образец весом 11,4 г

Таблица

в токе воздуха при в течение 15 ч. Затем его охлаждают до темпе-/ ратуры реакции в азоте. о- СсиЛОЛ

, содержащий 10,5% изобутана и насыщенный водой, пропускают через катализатор в течение б ч.

Эксперимент повторяют при тех же самых условиях с другим образцом

30 катализатора, но без изобутана. Вес о-ксилола, проходящего в 1 ч, и

состав жидкого продукта приведены в табл.5.

Таблица 5

помещают в трубчатый стеклянный реактор, работающий при атмосферном

давлении. Перед каждым циклом катализатор прокаливают в токе воздуха при в течение 16 ч и затем

продувают азотом. В течение 6 ч через катализатор проходит п-ксилол

(чистота 99,2%)при той же температуре; в циклах 1-6 и 11-14 п-ксилол содержит 340%о воды, а в других

циклах - 12%о воды. В табл.6, приведены скорости подачи и составы продуктов

, полученных в циклах ,6,7, 8,10,11 и 14.

Как следует из приведенных данных , вода оказывает благоприятное влияние на активность и селективность

катализатора.

В присутствии 340%о воды (циклы 1-6) активность приблизительно

постоянна, тогда как по мере возрастания номера цикла селективность

также увеличивается. При использовании сухого сырья, например ксилолов,

активность и селективность по мере возрастания номера цикла заметно уменьшаются. При возврате к подаче

влажного продукта селективность и активность повышаются, работа стабилизируется .

Пример. 12 г катализатора из фторированной окиси алюминия,

Изомеризация после 6 ч Изомеризация после 1 ч

Таблица Ь

содержащей 3,7% фтора и имеощей площадь поверхности 195 м /г объем

пор 0,93 см/г и средний диаметр

пор 19,1 им, загружают в трубчатый

стеклянный реактор и прокаливают в токе воздуха при 450 с и проду-вают

азотом. Через катализатор пропускают п-ксилол (чистотой 99,2%),

насыщенный водой, при температуре в течение б ч. Катализатор вновь подвергают прокаливанию, как

в преда1дущем случае и. через него при той же температуре пропускают

п-ксилол, содержащий 11,6% изобутана . Скорости подачи и состав полученного

, не содержащего изобутана продукта, спустя 1 ч и спустя 6 ч работы катализатора приведены в

табл.7.

Таблица

0,92

0,81 Никаких продуктов со свойствами

изобутана в жидких продуктах обнар жено не бьшо. Результаты показывают, что присутствие

изобутана значительно сни жает образование побочного продукта и замедляет скорость падения

активности, а на первоначальную активность оказывает незначительно влияние.

Примере. 200 г ЧГ-окиси алюминия в виде таблеток размером 3 мм, с площадью поверхности 214 м

объемом пор 1,06 см /г и средним диаметром пор 19,8 нм, взбалтываиот с 212 мл 3%-ного водного раствора

фтористого водорода в течение 30 м при температуре окружающей среды. Затем катализатор сушат при

в течение б ч. 12 г сухого катализатора загружгиот в трубчатый стеклянный реакто

Скорость потока, мп/ч

Состав продукта, вес.%:

п-Ксилол

м-Ксилол

о-Ксилол

Толуол + триметилбензол

Изомеризационное превращение , %

Ясно, что в присутствии циклогексана образуется значительно меньшее количество толуола и триметилбензола

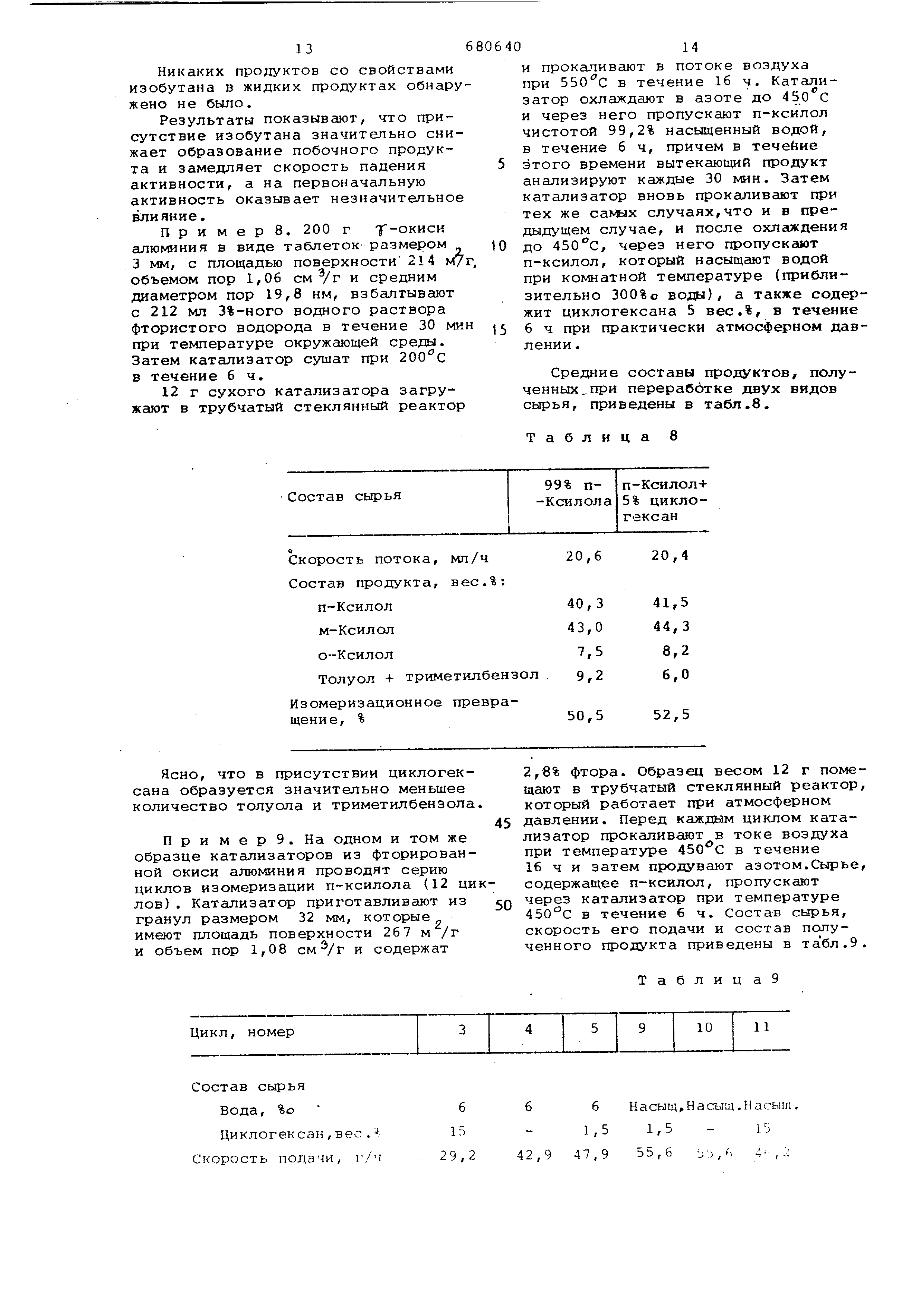

При мер9. На одном и том же образце катализаторов из фторированной окиси алюминия проводят серию

циклов изомеризации п-ксилола (12 ци лов) . Катализатор приготавливают из

гранул размером 32 мм, которые. имеют площадь поверхности 267 м /г и объем пор 1,08 и содержат

Состав сырья

Вода, %о 666

Циклогексан,вес. %IS - 1,5

Скорость подачи, I/i29,2 42,9 47,9

Таблица9

Насыщ,Насыщ.Насы1п.

1,5

55,6 Ь:), Ь 4- , 14 и прокаливают в потоке воздуха

при в течение 16 ч. Катализатор охлаждают в азоте до 450 С и через него пропускают п-ксилол

чистотой 99,2% насыщенный водой, в течение 6 ч, причем в течение этого времени вытекающий продукт

анализируют каждые 30 мин. Затем катализатор вновь прокашивают при

тех же самлх случаях,что и в предыдущем случае, и после охлаждения до , через него пропускают

п-ксилол, который насыщают водой при комнатной температуре (приблизительно 300%о воды), а также содержит

циклогексана 5 вес.%, в течение 6ч при практически атмосферном давлении .

Средние составы продуктов, полученных „при переработке двух видов сырья, приведены в табл.8.

Таблица 8 2,8% фтора. Образец весом 12 г помещают в трубчатый стеклянный реактор,

который работает при атмосферном давлении. Перед каждым циклом катализатор прокаливают в токе воздуха

при температуре в течение 16 ч и затем продувают азотом.Сырье, содержащее п-ксилол, пропускают

через катализатор при температуре 450°С в течение 6 ч. Состав сырья,

скорость его подачи и состав полученного продукта приведены в табл.9.

При сравнении циклов 3 и 4 можно видеть, что добавка циклогексана

оказывает благоприятное влияние на селективность изомеризации. Сравнение

циклов 9 и 10 и 11 и 10 показывает , что добавка циклогексана к нсыщенному водой ксилольному сырью

ведет к улучшению селективности изомеризации ксилолов. Сравнение циклов 3 и 5 с циклом 9 и 11 показывает

, что лучшей селективностью обладает насыщенное водой ксилольное сырье.

Пример 10. На одном и том же образце катализатора из фторированного алюмосиликата проводят 14

циклов изомеризации п-ксилола.Катализатор имеет плсяцадь поверхности

109 м/г и объем псф 0,50 . Его обрабатывают погружением в водный раствсф фтористоводородаюй

кислоты при температуре окружающего воздуха и затем нагревают при в течение 6 ч. Катализатор содержит

0,2% фтора и испытывается при атмосферном давлении.

Перед каждым циклом катализатор прокаливают при 550°С в воздухе в течение 16 ч и затем продувают

азотом. Сырье, содержащее п-ксилол пропускают через катализатор в течение 6 ч. Состав сьфья, скорость

подачи и состав полученного продукта приведены в табл.10. 19 из данных,приведенных в табл.10, следует, что при применении сухого

сырья активность и селективность снижаются от цикла 1 к циклу 3. При добавке циклогексана к сухому

сырью активность и селективность увеличиваются, как это можно видеть

при сравнении циклов 3 и 4. Использование насыщенных водой ксилолов ведет к постепенному увеличению

селективности и активности, как это следует из сравнения циклов 9 и 12. Добавка циклогексана к насыщенным

водой ксилолам ведет к увеличению селективности, как можно видеть, сравнивая цикл 13 с циклами 12 и 14

Пример 11. Катализатор приготавливают из шариков окиси алюминия, имеющих размер 5-8 мм

площадь поверхности 211 и объем пор 0,84 , путем пропит19191919

--1,5.

31,933,132,533,0

Из, данных, приведенных в табл.11

следует, что активность и селективность снижаются при использовании сухого п-ксилола {циклы 1 и 2),

добавка циклогексана к сухому сырью (цикл 3) приводит к повышению селек гивности

. Использование п-ксилола , насыщенного водой, приводит к повышению селективности, которая

еще больше возрастает с добавкой циклогексана.

П р и м е р 12. Катализатор

приготавливают из гранул окиси алюминия размером 3,25 мм, имеющих площадь поверхности 204 м /г, объем

пор 1,10 cMVr и содержащих 7, . Катализатор весом 12 г помещают в трубчатый стеклянный реактор

и прокаливают в токе воздуха при температуре 450 С в течение 16,5 ч

.Таблица 11

Насыщ. Насыщ. Насыщ.

15 15,4

24,0

24,0

и затем продувают азотом. Насыщенны водой, п-ксилол (119 г/ч) пропускают через катализатор при

и атмосферном давлении в течение 6 ч. Полученный продукт содержит 43,1% п-ксилола, 39,3% м-ксилола,

8,9% о-ксилола и 8,7% прочих ароматических веществ.

Пример 13. Катализатор приготавливают из гранул окиси алюминия размером 3,25 мм (площадь поверхности

267 м /г объем пор 1,08 cMvr) путем пропитки 3,1об.% ;водным раствором фтористого аммония

и высушивают при температуре 200°С, Катализатор весом 12 г содержит 3,1 вес.% фтора, помещают

в трубчатый стеклянный реактор и подвергают прокаливанию ки раствором азотнокислого магния.

Его сушат при 200С перед иммерсированием раствором фтористоводородной кислоты и окончательно высушивают

также при 200°С. Катализатор содержит 3,9% фтора и 1,55% магния.

Катализатор весом 12 г помещают в стеклянный трубчатый реактор и проводят 7 циклов изомеризации.

Перед каждым циклом катализатор прокаливают при в присутствии воздуха в течение 16 ч и затем

продувают азотом. Сырье, содержащее п-ксилап, пропускают через катализатор в течение 6 ч. Состав сырья,

скорость подачи и состав полученного продукта приведены в табл.И.

Эксперименты проводят при атмосферном давлении. 21 в токе воздуха при температуре 450с в течение 16 ч и затем прод

вают азотом перед использованием. Насьоценный водой п-ксилол пропускают через катализатор при темпера

туре и атмосферном давлении в течение 6 ч. Полученный продукт содержит 37,2% п-ксилола, 44,8%

м-ксилола и 10,1% о-ксилола и 7,9 прочих ароматических веществ. Пример 14. Шарики окиси

алюминия весом 12 г (площадь поверхности 211 м /г, объем пор 0,84 ) прокаливают в струе

азота при 450°С в течение 16 ч в трубчатом стеклянном рюакторе. ЗаИз данных, приведенных в табл.12

следует, что при использовании в качестве фторирующего агента 1,1,1-трифтордихлорэтана получают

эффективный катализатор. Добавка к о-ксилолу 1,1,1-трифтордихлорэтана увеличивает изомеризацию как

показано в циклах 7 и 8.

Пример 15. Катализатор

приготавливают путем пропитки гранул окиси алюминия размером 3,25 мм площадь поверхности 196 м /г,

объем пор 1,13. см /г) раствором уксуснокислого кальция, высушивают при 200 С на воздухе, после

чего гранулы иммерсируют водным раствором фтористоводородной кислоты и высутпивают на воздухе при

. Катализатор содержит 0,33% кальция и 2,8% фтора. Катализатор весом 12 г помещают в стеклянный

трубчатый реактор, прокаливают в токе воздуха гфи 450с в течение

16,5 ч и затем продувают азотом. Насыщенный водой п-ксилол (28,2 г/ч)

пропускают через катализатор в течение 6 ч и получают продукт, который содержит 38,1% п-ксилола,

44,6% м-ксилола, 9,3% о-ксилола и 8,1% прочих ароматических веществ

Эксперименты проводят при атмосферном давлении.

Пример 16. Катализатор из окиси алюминия весом 12 г, содержащий 2,2% фтора, с площадыо поверхности

210 и объемом псч 1,02 см /г, помещают в трубчатый стеклянный реактор и прокаливают

в токе воздуха при 550°С в течение 15 ч. Реактор продувают азотом

и температуру понижают до 450°с. Затем в течение 6 ч подают при атмосферном

давлении о-ксилол, содержащий около 330%оводы (31,2 мл/ч), и получают продукт, содержащий,

вес.%: п-ксилол 12,6, м-ксилол 45,5, толуола 1,7 и некоторое количество триметилбензолов.

Формула изобретения

1. Способ получения алкилбензолов

путем изомеризации диалкилбензалов с использованием окисного катализатора при повышенной температуре,

отличающийся тем, что, с целью увеличения селективности процесса, в качестве катализатора

используют фторированный алюмосиликат или окись алюминия, содержащие

0,2-4р1 вес.% фтора, или фторированные алюмосиликат или окись алюминия, дополнительно содержащие

тем окись сшюминия фторируют, пропуская через нее 1,1,1-трифтсрднхлорэтан при скорости подачи

11 л/ч в течение 10 мин при температуре 320 с. Затем на этом катализаторе проводят

серию экспериментов. Перед кгикдым циклом катализатор прокаливают в токе воздуха при 450с в

течение 16 ч и затем продувают азотом. Насыщенное водой, содержащее о-ксилол сырье пропускают через

катализатор при 450°с в течение 6 ч Состав сырья, скорость подачи

и состав полученного продукта приведены в табл.12. Таблица 12 23 6806

0,33-1,55% щелочноземельного металла и процесс проводят в присутствии бутанола, циклогексана или низшего

алкана. 2.Способ по п.1, о т л и ч а ющ и и с я тем, что процесс проводят

при температуре ЗОО-бОО С. 3.Способ по ПП.1 и 2, о т л и чающийся тем, что процесс

4024 проводят в присутствии водяного пара.

Источники информации, прягчепт во внимание при экспертизе: 1. Авторское свилетепьство СССР

5 189816,кл. С 07 С 15/ОИ, 1967. 2. Патент Японии I 24013, кл. 16 с, опублик. 1972 (прототип),

Комментарии