Твердый катализатор разложения высококонцентированного пероксида водорода и способ его получения - RU2600331C1

Код документа: RU2600331C1

Чертежи

Описание

Изобретение относится к получению твердых катализаторов разложения высококонцентрированного пероксида водорода, в частности к смешанным металлоксидным катализаторам для разложения высококонцентрированного пероксида водорода, которые могут использоваться в ракетно-космической технике, системах ориентации космического аппарата, маршевых жидких реактивных двигателях для вывода большей массы полезной нагрузки на орбиту и для разработки систем жизнеобеспечения межпланетных пилотируемых кораблей (в газогенераторах, источниках тепла, воды, кислорода).

Высококонцентрированный пероксид водорода (ВПВ) разлагается под действием различных катализаторов с образованием парогазовой смеси (парогаз), состоящей из перегретого водяного пара и кислорода. Горячий парогаз может использоваться для привода турбонасосных агрегатов ракет-носителей, в качестве воспламенителя в ракетном двигателе в сочетании с другими горючими, например, керосином.

Активными твердыми катализаторами разложения ВПВ являются такие металлы, как серебро, золото, платина и палладий, в дополнение к оксидам такого типа, как диоксид марганца.

Известен способ разложения ВПВ, в котором для этой цели используют смешанный оксидный катализатор, содержащий комбинацию оксидов металлов марганца, кобальта, меди, серебра и свинца (Патент GB 1399042, МПК B01J 23/72, 1972)

Известно применение пористого материала-носителя, состоящего из оксида алюминия, диоксида кремния, алюмосиликата, керамики и их комбинации с последующей пропиткой щелочными растворами - промоторами (Патент US Н1948Н, МПК B01J 23/02, 2001).

Высокая температура разложения (более 980°C для H2O2 с концентрацией 95% и более 520°C для H2O2 с концентрацией 85%) может способствовать разрушению и уменьшению активности катализаторов из-за низких температур плавления некоторых входящих в их состав металлов, а использование данных катализаторов при высоких и длительных удельных расходах ВПВ приводит к быстрому вымыванию и уносу каталитически активных центров из зоны разложения.

Отмеченный недостаток устранен в способе получения смешанного металлоксидного катализатора, состоящего из металлической подложки и связанного с ней слоем каталитически активного благородного металла по патенту US 20040198594, МПК B01J 23/656, 2004, который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога. Суть известного способа заключается в том, что суспензию высокоактивного катализатора в органическом растворителе наносят на поверхность предварительно подготовленной подложки и сушат для удаления органического растворителя, затем слой катализатора подвергают термообработке, чтобы связать слой катализатора на поверхности, далее связанный слой катализатора активируют с помощью активационной обработки и обжига с получением высокоактивной каталитической системы.

Существенными недостатками данного изобретения является использование в составе катализатора благородных металлов, которые чувствительны к различным добавкам, использующимся в качестве стабилизаторов ВПВ, из-за их отрицательного воздействия на активность катализатора. Это, в свою очередь, приводит к снижению срока службы катализатора.

Кроме того, использование в составе катализатора таких металлов как платина, палладий, золото и др. существенно увеличивают их стоимость.

Технической задачей, на решение которой направлено настоящее изобретение, является разработка дешевого высокоэффективного твердого катализатора разложения ВПВ многоразового действия без использования благородных металлов с долговременными стабильными характеристиками и длительным сроком службы.

Требуемый технический результат достигается тем, что предложен твердый катализатор разложения высококонцентрированного пероксида водорода и способ его получения, отличающийся тем, что он представляет собой смесь, состоящую из зерен пористого носителя, полученного спеканием шихты, состоящей из карбонильного порошкообразного железа, натриевой селитры и кальцинированной соды, дроблением полученного спека и его последующим окислением кислородом воздуха при температуре 490°C-525°C в течение 5,5-6 часов, и зерен того же пористого носителя с осажденными на него активными веществами, причем в качестве активных веществ используют перманганат калия и кальцинированную соду в форме водного раствора, при этом осаждение ведут при температуре 270°C-300°C в течение 7-10 часов, а перед использованием полученный катализатор стабилизируют пероксидом водорода с концентрацией 75% в течение 450 секунд при давлении 10 атм.

Техническим результатом предлагаемого изобретения является: многоразовое использование и увеличение срока службы катализатора, простота технологии получения предлагаемого катализатора.

Способ получения твердого катализатора разложения высококонцентрированного пероксида водорода осуществляют следующим образом:

Предварительно подготовленные исходные компоненты: натриевую селитру с содержанием влаги не более 0,2%, кальцинированную соду с содержанием влаги 20-22% масс., карбонильное железо взвешивают и помещают в промежуточные емкости, из которых компоненты загружают в смеситель, причем соотношение исходных компонентов составляет: железо карбонильное 40-70% масс., кальцинированная сода 5-20% масс., натрий азотнокислый 10-40% масс., далее смесь (шихту) перемешивают в течение 5-7 минут, при этом перемешивание ведут при периодическом (2-4 раза) переключении направления вращения мешалки. Затем полученную шихту загружают в специальные формы, которые закрывают крышками с угловыми отверстиями, прессуют под пневматическим прессом при давлении 0,38±0,15 МПа в течение 25-30 сек, после чего в угловые отверстия крышек засыпают специальную запальную смесь, формы с шихтой помещают в шкаф для спекания и запальную смесь поджигают. В процессе окисления карбонильного железа селитрой развивается высокая температура и происходит спекание шихты, кальцинированная сода разлагается с выделением газа, обеспечивающего необходимую пористость спека. Полученные плитки спека дробят на полоски на гильотинной дробилке направленного действия, далее полоски измельчают на зерна, для выделения целевой фракции (неокисленный носитель) требуемых размеров измельченный спек просеивают через сито. Затем неокисленный носитель направляют в специальный аппарат-окислитель барабанного типа, где происходит окисление его кислородом воздуха. При вращении барабана осуществляют нагрев до температуры 350±5°C в течение не более двух часов и с помощью вакуум-насоса подают воздух. Температуру в аппарате доводят до 500±5°C, при этом продолжительность нагрева от 350°C-500°C составляет 30-90 минут. Окисление носителя осуществляют при температуре 490-525°C в течение 4,5-5 часов. Количество подаваемого воздуха составляет 33-40 л/мин. Общая продолжительность окисления, включая нагрев от 350°C составляет 5,0-6,5 часов. По увеличению массы определяют степень окисления.

Затем окисленный пористый носитель делят на две части, на одну из которых наносят раствор активных солей. В качестве активных солей используют марганцовокислый калий и кальцинированную соду в форме водного раствора, в котором содержание марганцовокислого калия составляет 10-30% масс., кальцинированной соды - 1-10% масс. Для получения раствора соли загружают в емкость и при температуре 82°C-100°C и перемешивают до полного растворения. Осаждение активных солей проводят в печах нанесения, оборудованных электрообогревом, которое осуществляют при температуре 270°C-300°C в течение 7-10 часов, после чего окисленный пористый носитель сушат аппарате барабанного типа при той же температуре в течение 15-20 минут. Затем выключают обогрев, печь охлаждают до 60°C, полученный окисленный пористый носитель выгружают в специальную емкость и взвешивают. По увеличению массы определяют количество нанесенных активных солей.

Приготовление катализатора состоит в смешении зерен неокисленного пористого носителя и зерен пористого носителя, с осажденными на него активными веществами.

Полученный катализатор стабилизируют в реакторе на стендовой установке. В реактор загружают катализатор и подают 75%-ный пероксид водорода в течение 450 секунд, рабочее давление 10 атм., при этом показатели давления и температуры на уровне 8-10 атм. и 400-420°C, соответственно, стабилизируются на 380-400 секунде процесса разложения ВПВ, после окончания процесса реактор охлаждают до комнатной температуры, катализатор высыпают и хранят в герметичной таре.

Работоспособность катализатора определяют на специальной стендовой установке, при разложении ВПВ марки ПВ-85 в экспериментальном реакторе диаметром 40 или 60 мм.

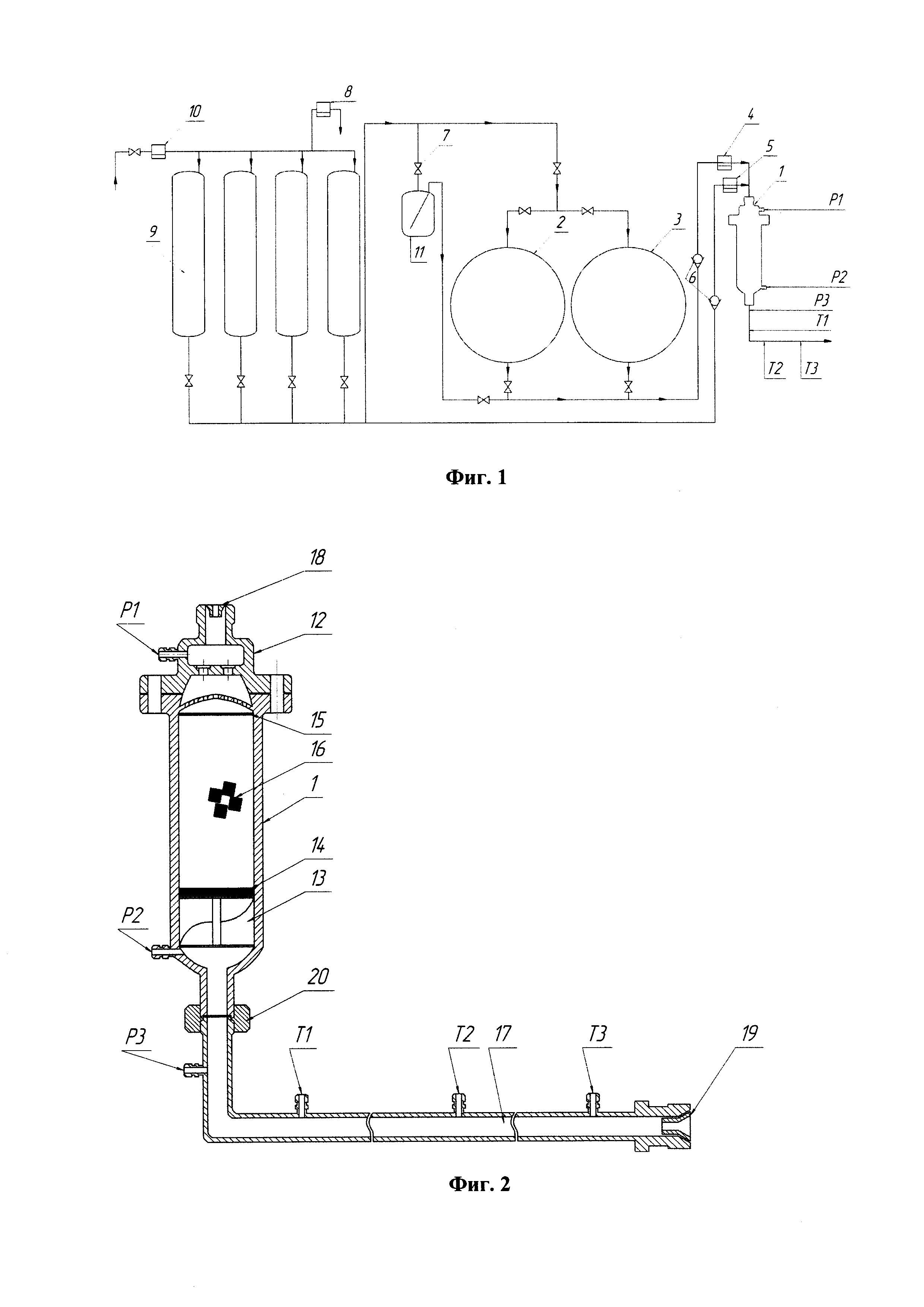

На фиг. 1 представлена технологическая схема стендовой установки. Установка состоит из реактора 1, расходных баков для ВПВ емкостью 150 л 2, 3, клапанов жидкостных отсечных 4, 5, обратного клапана 6, вентиля 7, клапана дренажного 8, баллонов с азотом 9, редуктора азотного 10, расходного бака емкостью 3 л для ВПВ 11.

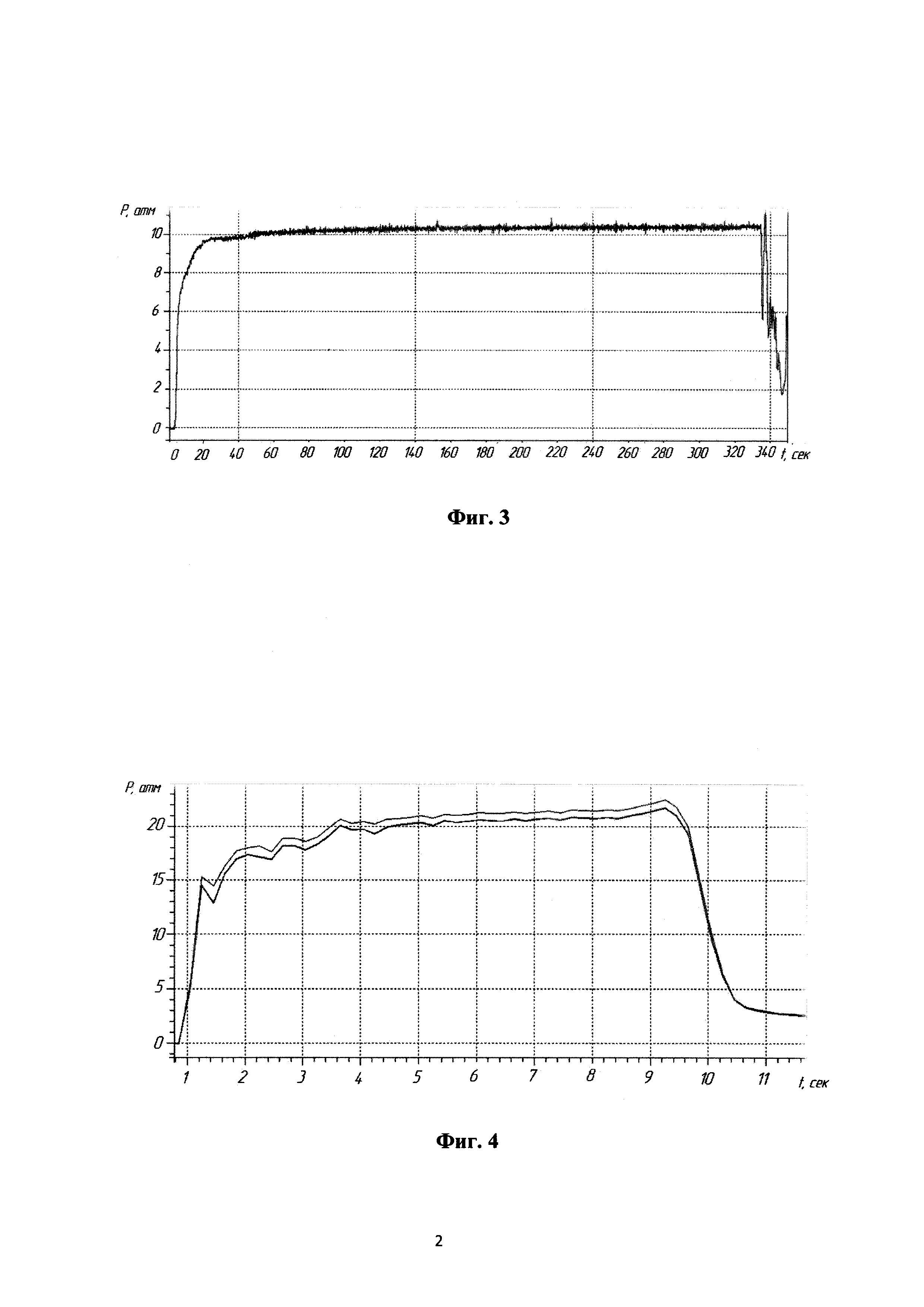

На фиг. 2 представлен реактор каталитического разложения перекиси водорода. Реактор 1 представляет собой цилиндрический аппарат с днищем, корпус которого выполнен из нержавеющей стали, вверху аппарата расположена съемная крышка 12 с форсункой 18, внутри аппарата, диаметр которого составляет 60 мм, снизу и сверху находятся пакеты 14, 15 из нержавеющих сеток с размером ячеек 0.2 мм, состоящие из 10 и 2 слоев соответственно, между сетками загружают катализатор 16, в низу аппарата расположен шнек (завихритель) 13, к штуцеру 20, приваренному к днищу аппарата, прикреплена труба 17 для отвода парогаза, на крышке, днище и трубе для отвода парогаза расположены штуцеры датчиков давления P1, P2, P3, штуцеры датчиков температуры T1, T2, T3 находятся на трубе для отвода парогаза, на которой расположена расходная шайба 19.

Работоспособность катализатора иллюстрируется следующими примерами. При этом определяют соответствие характеристик катализатора штатным требованиям работоспособности по давлению парогаза, перепаду давления в слое катализатора и температуре парогаза при различных удельных расходах ВПВ.

Пример 1 - Серия длительных испытаний с минимальным удельным расходом ВПВ

Масса выработанного ВПВ VH2O2 - 2,8 л, концентрация ВПВ C - 83,1%, номинальное значение давления на входе в реактор Рн - 13 кгс/см3. Габаритные размеры реактора: длина - 150 мм, диаметр 40 мм.

Характеристики режима:

- Время работы - 350 сек

- Давление на входе в реактор - 13 атм

- Давление в реакторе - 11 атм

- Температура на выходе из реактора - 495°C

- Массовый расход ВПВ - 0,008 кг/сек

- Унос - 0,42% мас.

- Удельная нагрузка - 0,041 H2O2/кгкат·с-1

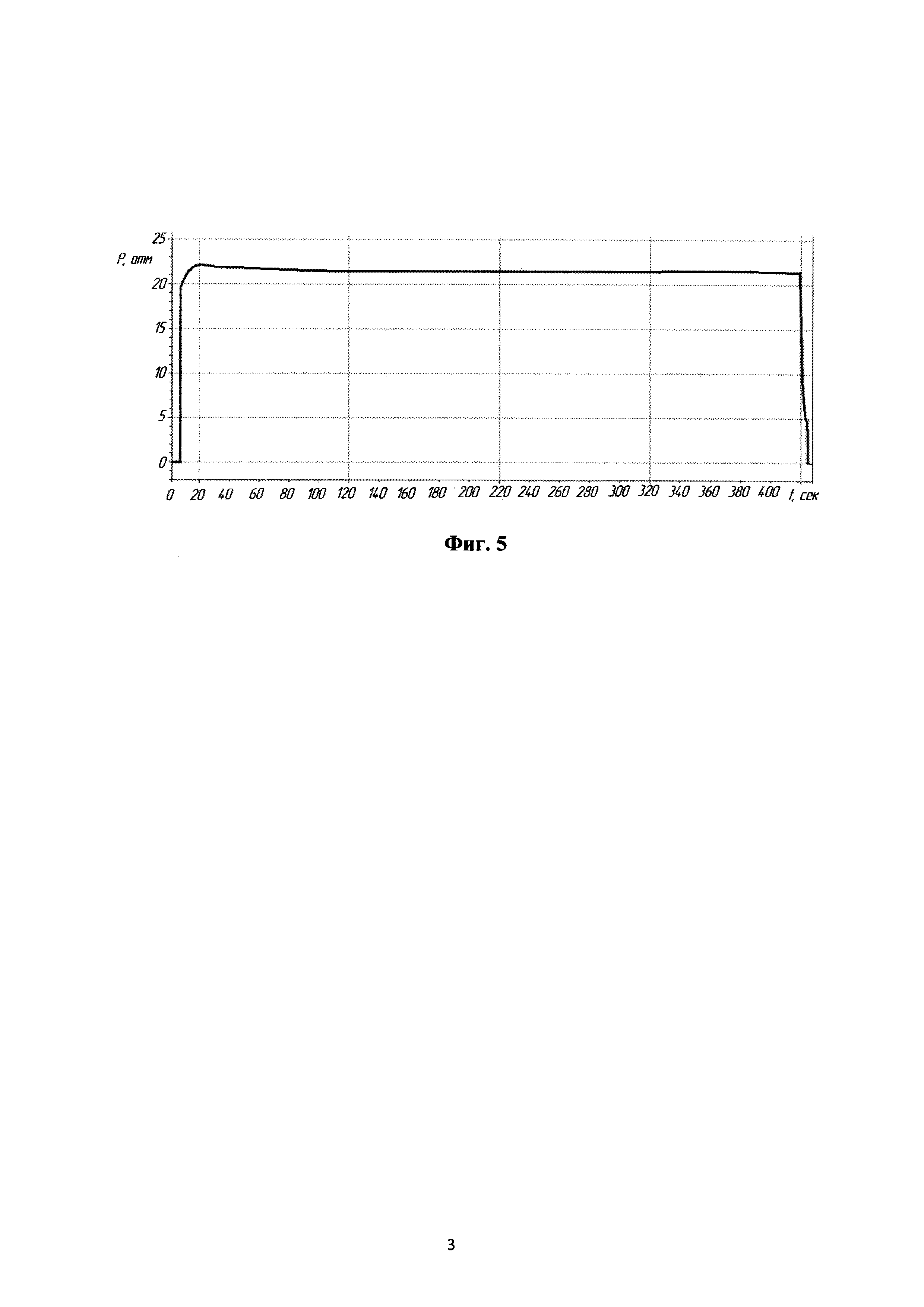

В данном режиме было проведено 6 испытаний. Первые 3 испытания проводили с промежутком между пусками в несколько суток. Следующие испытания проводили серией из трех подач ВПВ по 350 секунд подряд (Фиг. 3). На фигуре 3 показано изменение давления P2 во время проведения испытания.

Пример 2 - Испытания в импульсном режиме с максимальным удельным расходом ВПВ

Масса выработанного ВПВ VH2O2 - 2,8 л, концентрация ВПВ C - 83,1%, номинальное значение давления на входе в реактор Рн - 25 кгс/см3. Габаритные размеры реактора: длина - 150 мм, диаметр 60 мм.

Характеристики режима:

- Время работы - 8,4 сек

- Давление на входе в реактор - 25 атм

- Давление в реакторе - 23 атм

- Температура на выходе из реактора - 490°C

- Массовый расход - 0,33 кг/сек

- Унос после серии испытаний - 1,34% мас.

- Удельная нагрузка - 1,8 H2O2/кгкат·с-1

В данном режиме было проведено 10 испытаний подряд (Фиг. 4). На фигуре 4 показано изменение давления P2 и P1 во время проведения испытания.

Пример 3 - Серия длительных испытаний с максимальной удельной нагрузкой

Масса выработанного ВПВ VH2O2 - 160 л, концентрация ВПВ C - 83,1%, номинальное значение давления на входе в реактор Рн - 25 кгс/см3, габаритные размеры реактора: длина - 150 мм, диаметр 60 мм.

Характеристики режима:

- Время работы - 411 сек

- Давление на входе в реактор - 25 атм

- Давление в реакторе - 23 атм

- Температура на выходе из реактора - 500°C

- Массовый расход - 0,33 кг/сек

- Унос после серии испытаний - 1,5% мас.

- Удельная нагрузка - 1,8 H2O2/кгкат·с-1

В данном режиме было проведено 4 испытания (Фиг. 5). На фигуре 5 показано изменение давления P2 во время проведения испытания.

Общее время работы катализаторного пакета более 3500 секунд, при этом видимых следов разрушения катализатора не обнаружено.

Из результатов, проведенных испытаний вытекают преимущества использования предлагаемого катализатора разложения высококонцентрированного пероксида водорода многоразового действия:

- стабильные результаты основных параметров испытаний во всех режимах исследований,

- отсутствие разрушения катализатора и потери его свойств при многократном использовании,

- простота получения,

- низкая стоимость.

Реферат

Изобретение относится к получению твердых катализаторов разложения высококонцентрированного пероксида водорода (ВПВ), которые могут использоваться в ракетно-космической технике, системах ориентации космического аппарата, маршевых жидких реактивных двигателях для вывода большей массы полезной нагрузки на орбиту и для разработки систем жизнеобеспечения межпланетных пилотируемых кораблей. Предлагается твердый катализатор разложения высококонцентрированного пероксида водорода, представляющий собой смесь, состоящую из зерен пористого носителя, полученного спеканием шихты, состоящей из карбонильного порошкообразного железа, натриевой селитры и кальцинированной соды, дроблением полученного спека и его последующим окислением кислородом воздуха при температуре 490-525°C в течение 5,5-6 ч, и зерен того же пористого носителя с осажденными на него активными веществами, причем в качестве активных веществ используют перманганат калия и кальцинированную соду в форме водного раствора, при этом осаждение ведут при температуре 270-300°C в течение 7-10 ч, а перед использованием полученный катализатор стабилизируют пероксидом водорода с концентрацией 75% в течение 450 с при давлении 10 атм. Технический результат заключается в разработке дешевого высокоэффективного твердого катализатора разложения ВПВ многоразового действия без использования благородных металлов с долговременными стабильными характеристиками и длительным сроком службы. 5 ил., 3 пр.

Комментарии