Катализатор гидрогенизации и способ каталитической гидрогенизации ненасыщенных углеводородных соединений - RU2195997C2

Код документа: RU2195997C2

Чертежи

Описание

Область техники

Изобретение относится к катализатору и способу, пригодному для каталитической гидрогенизации ненасыщенного углеводородного соединения.

Предшествующий уровень

техники

Специалистам хорошо известно, что ненасыщенное углеводородное соединение может быть получено с помощью способа термического крекинга. Например, жидкостной поток, содержащий

насыщенный

углеводород, такой как, например, этан, пропан, бутан, пентан, нафта или любые два или более из них могут быть поданы в термическую (или пиролитическую) крекинг-печь. В печи насыщенный

углеводород

преобразуется в ненасыщенное углеводородное соединение, такое как, например, этилен и пропилен. Ненасыщенные углеводороды являются важным классом химических веществ, которые находят

множество

промышленных применений. Например, этилен может быть применен в качестве мономера или сомономера для получения полиолефина. Другие применения ненасыщенных углеводородов хорошо известны

специалистам,

Однако ненасыщенный углеводород, полученный с помощью термического крекинг-процесса, обычно содержит значительное количество менее желательных алкина(ов) или диолефина(ов).

Например, этилен,

полученный посредством термического крекинга этана, обычно загрязнен некоторым количеством ацетилена, который должен быть селективно гидрогенизирован до этилена, но не до этана, при

реакции

гидрогенизации.

Гидрогенизацию алкинов обычно в промышленном производстве выполняют в присутствии палладиевого катализатора, нанесенного на оксид алюминия. В случае гидрогенизации ацетилена до этилена могут быть применены палладиевый и серебряный катализатор, нанесенный на оксид алюминия (cм., например, патент США 4404124 и патент США 4484015, которые включены в описание в качестве ссылки). Рабочая температура для такого способа гидрогенизации выбирается так, что по существу весь алкин, такой как, например, ацетилен, гидрогенизируют в соответствующий ему алкен, такой как, например, этилен, посредством чего удаляют алкин из потока продукта, в то время как только незначительное количество алкена гидрогенизируется в алканы. Такой способ гидрогенизации минимизирует потери требуемых ненасыщенных углеводородов и в способах начального-конечного и полного крекированного газа избегают реакции, выходящей из-под контроля, которая трудна для управления, как отмечается в указанных выше патентах.

Специалистам известно, что примеси, такие как монооксид углерода, H2S, COS, меркаптаны и органические сульфиды, которые присутствуют в алкинсодержащем питающем потоке или потоке продукта, могут отравлять и деактивировать палладийсодержащий катализатор. Например, хорошо известно, что монооксид углерода временно отравляет или деактивирует такой катализатор гидрогенизации, посредством этого делая гидрогенизацию менее эффективной. Разработан палладийсодержащий "поверхностный" катализатор, в котором палладий распределен по поверхности или "оболочке" катализатора, о котором известно, что он является более избирательным и активным, чем неповерхностный катализатор при преобразовании ацетилена в потоке этилена в этилен (см., например, патент США 4484015, раскрытие которого включено в описание в качестве ссылки). Хорошо известно, что избирательность катализатора определяется, в частности, толщиной поверхности. Обычно избирательная гидрогенизация катализатора уменьшается при увеличении толщины катализатора. Поэтому существует постоянно увеличивающаяся необходимость создания катализатора, имеющего большую поверхность на катализаторе для лучшей гидрогенизации алкина в алкен.

Палладий, нанесенный на оксид алюминия, успешно используется в способе сухой гидрогенизации в течение многих лет. Однако в некоторых способах, таких как так называемый способ "полного крекированного газа", в котором водяной пар не удаляют из потока олефинов, гидрогенизация алкина в алкен должна быть выполнена в присутствии водяного пара. В таких способах катализатор на оксиде алюминия может иметь значительно более короткий срок службы, так как оксид алюминия нестабилен в водяном паре. Поэтому существует увеличивающаяся необходимость в создании палладиевого катализатора на стабильном в водяном паре носителе.

Как таковая, разработка улучшенного палладиевого катализатора и способ с его применением в селективной гидрогенизации алкина в алкен в присутствии примеси должны быть значительным вкладом в уровень техники и экономику.

Сущность

изобретения

Задачей

настоящего изобретения является создание катализатора, который может быть применен для гидрогенизации более ненасыщенных углеводородов в менее ненасыщенные углеводороды,

т.е. гидрогенизации алкина в

алкен.

Другой задачей настоящего изобретения является создание палладийсодержащего катализатора, в котором палладий лучше распределен по поверхности катализатора, по сравнению с известными "поверхностными" катализаторами. Также задачей настоящего изобретения является создание способа гидрогенизации алкина в соответствующий ему алкен в присутствии примеси. Дополнительной задачей настоящего изобретения является выполнение гидрогенизации ацетилена в этилен в присутствии примеси. Другие задачи и преимущества станут более ясными при последующем более полном раскрытии настоящего изобретения.

Согласно первому варианту осуществления настоящего изобретения создан катализатор, который может быть использован для гидрогенизации более ненасыщенного углеводорода, такого как, например, алкин или диолефин. Катализатор содержит палладий, серебро и шпинель, такую как алюминат металла или титанат металла, в которой металл шпинели выбирается из группы, состоящей из цинка, магния, железа, марганца, любого металла, который может образовать структуру шпинели, например, Zn, Mo, Ru, Rh, Co, Ge, Ca и комбинации любых двух или более из них.

Согласно второму варианту осуществления настоящего изобретения создан способ, который может быть использован для гидрогенизации более ненасыщенного углеводорода в менее ненасыщенный углеводород. Способ содержит контактирование более ненасыщенного углеводорода с водородом в присутствии катализатора в условиях, достаточных для вызывания гидрогенизации более ненасыщенного углеводорода. Катализатор может быть тот же самый, который раскрыт в первом варианте осуществления изобретения.

Подробное описание изобретения

Используемый в

настоящем изобретении термин

"текучая среда" означает газ, жидкость или их комбинацию. Термин "насыщенный углеводород" относится к любому углеводороду, который может быть преобразован в ненасыщенный

углеводород, такой как

олефиновое соединение, посредством термического крекинг-процесса. Используемый термин "ненасыщенный углеводород" в данной заявке обозначает углеводород, имеющий по меньшей мере

одну двойную связь

между атомами углерода в молекуле. Обычно пример насыщенного углеводорода включает в себя, но не ограничивается ими, такими как этан, пропан, бутаны, пентаны, гексаны, октаны,

деканы, нафту и

комбинации любых двух или более из них. Примеры ненасыщенных углеводородов включают в себя, но не ограничиваются ими, моноолефины, такие как этилен, пропилен, бутены, пентены, гексены,

октены и децены,

ароматические соединения, такие как нафталин, алкины, такие как ацетилен, пропин и бутины, диолефины, такие как бутадиены, пентадиены (включая изопрен), гексадиены, октадиены и

декадиены и комбинации

двух или более из них. Термин "более ненасыщенный углеводород" относится к углеводороду, который содержит тройную или две или более двойных связей в молекуле. Термин "менее

ненасыщенный углеводород"

относится к углеводороду, в котором тройная связь в более ненасыщенном углеводороде гидрируется в двойную связь, или к углеводороду, в котором количество двойных связей на

единицу меньше, чем их

количество в более ненасыщенном углеводороде. Заявленный процесс гидрогенизации относится к такому способу, который преобразует более ненасыщенный углеводород, такой как алкин

или диолефин, в менее

ненасыщенный углеводород, такой как моноолефин, без гидрирования менее ненасыщенного углеводорода в насыщенный или более насыщенный углеводород, такой как алкан.

В соответствии с первым вариантом воплощения настоящего изобретения предлагается катализатор, который может быть использован для гидрогенизации алкина или диолефина в моноолефин. Катализатор может содержать, состоять в основном или состоять из палладия, серебра и шпинели, такой как, например, алюминат металла или титанат металла, в которой палладий может присутствовать на поверхности катализатора, а серебро может быть распределено по поверхности или во всей композиции, а металл шпинели является тем же самым, что раскрыт выше. В настоящее время предпочтительной шпинелью является алюминат цинка, титанат цинка, алюминат магния или комбинации любого двух или более из них. Эти шпинели являются легко доступными и эффективными. Термин "поверхность" относится к поверхности композиции. "Поверхность" может быть любой толщины, пока такая толщина может стимулировать гидрогенизацию, раскрываемую в данном описании. Обычно толщина поверхности может быть в пределах от приблизительно 1 до 1000, предпочтительно от 5 до 500, более предпочтительно от 5 до 250, наиболее предпочтительно от 10 до 100 мкм. В настоящее время предпочтительно, чтобы палладий и серебро были нанесены на шпинель.

Обычно палладий может присутствовать в композиции в любом процентном соотношении, при условии, что палладий по существу концентрируется на поверхности композиции и мас.% является эффективным для того, чтобы избирательно гидрировать алкин в алкен или диолефин в моноолефин. Массовое % содержание палладия может быть в пределах от приблизительно 0,0001 до приблизительно 3, предпочтительно от приблизительно 0, 0005 до приблизительно 1,5, наиболее предпочтительно от 0,001 до 1,0%. Аналогично серебро может присутствовать в катализаторе в любом массовом процентном соотношении при условии, что процентное соотношение по весу может влиять на гидрогенизацию алкина в алкен или диолефина в моноолефин. Обычно серебро может присутствовать в катализаторе в пределах от приблизительно 0,0003 до 20, предпочтительно приблизительно от 0,003 до приблизительно 10, наиболее предпочтительно от 0,003 до 5 мас. %. Необязательно катализатор может также состоять в основном или состоять из палладия, серебра, щелочного металла или содержащего щелочной металл соединения и шпинели, такой как титанат металла или алюминат металла. Щелочной металл или содержащее щелочной металл соединение может присутствовать в катализаторе в любом процентном соотношении, которое может влиять на гидрогенизацию алкина в алкен или диолефина в моноолефин, и в пределах от приблизительно 0,001 до приблизительно 10, предпочтительно от приблизительно 0,005 до приблизительно 5, наиболее предпочтительно от приблизительно 0,01 до приблизительно 2 мас.%. В настоящее время предпочтительным соединением щелочного металла является фторид щелочного металла, такой как, например, фторид калия. Обычно шпинель может образовывать оставшуюся часть композиции.

Катализатор может быть в любой физической форме и размере, пока физическая форма и размер могут быть использованы для гидрогенизации алкина в алкен или диолефина в моноолефин. Обычно предпочтительно, чтобы физической формой была сферическая или цилиндрическая, т.к. для такой формы легче манипулирование. Катализатор обычно имеет размер в пределах от приблизительно 0,1 до приблизительно 20, предпочтительно от приблизительно 0,5 до приблизительно 15, наиболее предпочтительно от 1 до 10 мм в диаметре. Катализатор может иметь площадь поверхности от приблизительно 0,1 до приблизительно 50, предпочтительно от приблизительно 0,5 до приблизительно 10 м2/г, как определено хорошо известным BET способом, использующим азот.

Обычно в катализаторе может быть использована любая шпинель, пока катализатор может воздействовать на гидрогенизацию алкина в алкен или диолефина в моноолефин. Как раскрыто выше, металл шпинели может включать в себя магний, цинк, железо, марганец, любой металл, который может образовывать шпинель, и комбинацию любых двух или более из них. Примеры подходящих шпинелей включают в себя, но не ограничиваются ими, алюминат цинка, алюминат магния, титанат цинка, алюминат кальция, алюминат марганца, алюминат железа, титанат кальция, титанат марганца и комбинации любых или более двух из них.

Катализатор может быть приготовлен с помощью любого подходящего способа. Обычно палладий может быть нанесен на шпинель любым способом, который будет давать композицию, удовлетворяющую описанным выше параметрам. В настоящее время предпочтительные способы включают пропитку шпинели водным раствором подходящего соединения палладия. Обычно степень пропитки палладия может быть управляемой с помощью регулирования кислотности раствора кислотой, такой как, например, соляная кислота.

Примеры подходящих соединений палладия включают, но не ограничиваются ими, хлорид палладия, бромид палладия, иодид палладия, ацетат палладия, нитрат палладия, сульфат палладия, сульфид палладия, ацетилацетонат палладия и комбинации любых двух или более из их. В настоящее время предпочтительным соединением палладия является хлорид палладия из-за его доступности.

Можно применить любой подходящий способ определения, какой по существу массовый процент частиц контейнера имеет палладий, концентрированный в области на некотором расстоянии от внешней поверхности. Одним из предпочтительных в настоящее время способов является электронная микропроба, которая хорошо известна специалистам. Другой способ включает разрушение показательного образца обожженных гранул катализатора и обработку их разбавленным спиртовым раствором N,N-диметил-паранитрозоанилина. Обрабатывающий раствор реагирует с окисленным палладием до получения красного цвета, который может быть применен для оценки распределения палладия. Еще один способ включает разрушение показательного образца обожженных гранул катализатора с последующей обработкой восстанавливающим агентом, таким как, например, водород, для изменения цвета поверхности.

Серебро может быть распределено по поверхности или внутри композиции любым подходящим и эффективным способом. Примеры подходящих серебряных соединений включают, но не ограничиваются ими, хлорид серебра, бромид серебра, иодид серебра, ацетат серебра, нитрат серебра, сульфат серебра, фторид серебра, перхлорид серебра и комбинации любых двух или более из них. В настоящее время предпочтительно использовать водный раствор нитрата серебра в большем количестве, чем необходимо для заполнения пор объема катализатора. Обычно массовое процентное отношение серебра к палладию может быть в пределах от приблизительно 0,1:1 до приблизительно 20:1, предпочтительно от приблизительно 1: 1 до приблизительно 10:1, наиболее предпочтительно от 3:1 до 8:1.

Пропитанный катализатор может быть высушен при температуре в диапазоне от приблизительно 25 до приблизительно 150oС, предпочтительно от приблизительно 25 до приблизительно 120oС, наиболее предпочтительно от 30 до 120oС, с последующим обжигом при температуре от приблизительно 200 до приблизительно 1200oС, предпочтительно от 275 до 850oС, наиболее предпочтительно от 400 до 700oС в течение приблизительно от 1 до 40 часов, предпочтительно от приблизительно 1 до приблизительно 30 часов, наиболее предпочтительно от 2 до 25 часов.

Любое соединение, содержащее щелочной металл, может быть использовано в катализаторе, если он может влиять на гидрогенизацию алкина в алкен или диолефина в моноолефин. Примеры подходящих содержащих щелочной металл соединений включают фторид натрия, фторид калия, фторид лития, фторид рубидия, фторид цезия, иодид натрия, иодид калия, иодид лития, иодид рубидия, иодид цезия, хлорид натрия, хлорид калия, хлорид лития, хлорид рубидия, хлорид цезия, бромид натрия, бромид калия, бромид лития, бромид рубидия, бромид цезия, гидроксид натрия, гидроксид калия, гидроксид лития, гидроксид рубидия, гидроксид цезия, оксид натрия, оксид калия, оксид лития, оксид рубидия, оксид цезия, карбонат натрия, карбонат калия, карбонат лития, карбонат рубидия, карбонат цезия, нитрат натрия, нитрат калия, нитрат лития, нитрат рубидия, нитрат цезия и комбинации любых двух или более из них. В настоящее время предпочтительным, содержащим щелочной металл соединением, является фторид натрия из-за его эффективности в гидрогенизации. Соединение, содержащее щелочной металл, может быть внедрено в шпинель любыми способами, известными специалистам. Например, содержащее щелочной металл соединение может пропитывать или быть распылено на шпинель перед ее пропиткой подходящим палладиевым соединением, и предпочтительно также подходящим серебряным соединением. Альтернативно соединение, содержащее щелочной металл, может быть внедрено, например, пропиткой или распылением на катализатор одновременно или после пропитки подходящим палладиевым соединением. Содержащее щелочной металл соединение может также быть внедрено в шпинель между этапами палладиевой и серебряной пропитки или после пропитки подходящими палладиевым и серебряным соединениями. Альтернативно можно также применить этап "влажного восстановления", который является обработкой растворенными восстанавливающими агентами, такими как гидразин, бороводороды щелочного металла, альдегиды, такие как формальдегид, карбоновые кислоты, такие как муравьиная или аскорбиновая кислота, восстанавливающие сахара, такие как декстроза.

Во втором варианте воплощения настоящего изобретения предлагается способ гидрогенизации более ненасыщенного углеводорода, такого как, например, алкин или диолефин, в менее ненасыщенный углеводород, такой как, например, моноолефин. Способ может содержать, состоять в основном или состоять из более ненасыщенного углеводорода с водородом в присутствии катализатора в условиях, достаточных для воздействия на гидрогенизацию алкина в алкен или диолефина в моноолефин, хотя любой сильно ненасыщенный углеводород может быть применен в способе. В настоящее время предпочтительно использовать алкин или диолефин, содержащие от 2 до приблизительно 12, предпочтительно от 2 до приблизительно 10, наиболее предпочтительно от 2 до 6 атомов углерода.

Катализатор может быть тем же самым, описанным выше в первом воплощении настоящего изобретения. Водород может присутствовать или в питающем потоке, содержащем сильно ненасыщенный углеводород, или в водородсодержащей текучей среде, которая смешивается с питающим потоком перед контактированием с катализатором. Если используется водородсодержащая текучая среда, она может быть по существу чистым водородом или любой текучей средой, содержащей достаточную концентрацию водорода для действия гидрогенизации. Она может также содержать другие газы, такие как, например, азот, метан, монооксид углерода, диоксид углерода, водяной пар или комбинацию любых двух или более из них, пока водородсодержащая текучая среда содержит достаточную концентрацию водорода для действия гидрогенизации.

Необязательно катализатор может быть сначала обработан до гидрогенизации водородсодержащей текучей средой для активации катализатора. Такая восстановительная обработка, или активация, может быть выполнена при температуре в диапазоне от приблизительно 20 до приблизительно 200oС, предпочтительно от приблизительно 25 до приблизительно 150oС, наиболее предпочтительно от 30 до 125oС в течение периода времени от приблизительно 1 минуты до приблизительно 30 часов, предпочтительно от приблизительно 0,5 до приблизительно 25 часов, наиболее предпочтительно от 1 до 20 часов. Во время этой восстановительной обработки палладиевое и серебряное соединения (в первую очередь оксиды), которые могут присутствовать в каталитической композиции после этапа сушки и этапа обжига, описанных выше, по существу восстанавливаются до металлических палладия и серебра. Когда эта необязательная восстановительная обработка не выполняется, то газообразный водород, присутствующий в реакционной среде, выполняет это восстановление оксидов палладия и серебра во время начальной фазы реакции гидрогенизации по настоящему изобретению.

Способ гидрогенизации по настоящему изобретению может быть выполнен посредством контактирования текучей среды, которая содержит более ненасыщенный углеводород, в присутствии водорода с каталитической композицией, описанной выше. Более ненасыщенный углеводород может дополнительно содержать текучую среду, которая может быть водой, водяным паром, водой, содержащей растворимое или нерастворимое вещество, или комбинацией любых двух или более из них. Предпочтительно, чтобы текучая среда, содержащая более ненасыщенный углеводород, была потоком ненасыщенных углеводородов, содержащих алкин, диолефин или оба в качестве примеси, обычно на уровне от приблизительно 1 мг/кг (ppm - частей на миллион) до приблизительно 50000 ppm текучей среды. Сильно ненасыщенным углеводородом может быть, например, алкин, диолефин или комбинации любых двух или более из них. Примеры подходящих алкинов включают, но не ограничиваются ими, ацетилен, пропин, 1-бутин, 2-бутин, 1-пентин, 2-пентин, 3-метил-1-бутин, 1-гексин, 1-гептин, 1-октан, 1-нонин, 1-децин и комбинации любых двух или более из них. В настоящее время предпочтительным алкином является ацетилен. Эти алкины сначала гидрируют в соответствующие алкены. Например, ацетилен сначала гидрогенизируют в этилен, пропин сначала гидрогенизируют в пропилен, а бутины сначала гидрогенизируют в соответствующие бутены (1-бутен, 2-бутен). Примеры подходящих диолефинов включают, но не ограничиваются ими, бутадиены, изопрен, пентадиены, циклопентадиены, гексадиены, циклогексадиены, октадиены, циклооктадиены, декадиены и комбинации любых двух или более их них. Эти диолефины гидрогенизируют в соответствующие им моноолефины.

Для того чтобы наилучшим образом достичь по существу полной гидрогенизации более ненасыщенного углеводорода, должен присутствовать по меньшей мере приблизительно 1 моль водорода на каждый моль более ненасыщенного углеводорода. Текучая среда, содержащая более ненасыщенный углеводород, и водород могут быть введены в реактор. Альтернативно текучая среда, содержащая более ненасыщенный углеводород, и водородсодержащая текучая среда могут быть введены в реактор по отдельности, одновременно введены или перемешаны перед их введением в реактор для контактирования с катализатором, который обычно помещен в реактор перед введением текучей среды (текучих сред) в реактор. Для гидрогенизации в настоящем изобретении могут быть применены любые реакторы, известные специалистам. Способ по настоящему изобретению может быть выполнен в периодическом, полупериодическом или непрерывном режиме.

Используемый термин "примесь" означает любое соединение в потоке текучей среды, которое не является основным соединением. Примеры примесей, отличных от алкинов или диолефинов, включают, но не ограничиваются ими, сероводород, сероокись углерода (COS), меркаптаны (RSH), органические сульфиды (RSR), органические дисульфиды (RSSR), метан, этан, пропан, бутан, диоксид углерода, воду, спирты, простые эфиры, альдегиды, кетоны, карбоновые кислоты, сложные эфиры, другие окисленные соединения и комбинации любых двух или более из них, в которых каждый R может быть алкильной или циклоалкильной или арильной группой, содержащей от 1 до приблизительно 15, предпочтительно от 1 до 10 атомов углерода. Обычно каждая примесь присутствует в потоке текучей среды в следовых количествах. Например, примесь может присутствовать на уровне менее приблизительно 1 мас.%.

Температура, необходимая для гидрогенизации более ненасыщенного углеводорода, такого как, например, алкин, в менее ненасыщенный углеводород, такой как, например, алкен, может быть любой, при которой может происходить преобразование, например, алкина в алкен. Она обычно сильно зависит от активности и избирательности катализатора, количеств примесей в текучей среде и желаемой степени удаления примесей. Обычно температура реакции может быть в пределах от приблизительно 10 до приблизительно 300oС, предпочтительно от приблизительно 20 до приблизительно 250oС, наиболее предпочтительно от приблизительно 30 до приблизительно 200oС. Может быть использовано любое подходящее давление реакции. Обычно общее избыточное давление находится в пределах от приблизительно 3,515 до 105,5, предпочтительно от 5,273 до 84,4, наиболее предпочтительно от 7,03 до 70,3 кг/см2. Часовая объемная скорость газа или жидкости питающего потока текучей среды также может меняться в широких пределах. Обычно объемная скорость газа может быть в пределах от приблизительно от 10 до 20000 м3 текучей среды на 1 м3 катализатора в час, более предпочтительно от 50 до 12500 м3/м3час, наиболее предпочтительно от 100 до 8000 м3/м3/час. Объемная скорость жидкости питающего потока может быть в пределах от приблизительно 0,001 до приблизительно 200, предпочтительно от приблизительно 0,01 до приблизительно 100, наиболее предпочтительно приблизительно от 0,1 до 50 м3/м3 /час. Мольное отношение водорода к сильно ненасыщенному углеводороду находится в пределах от приблизительно 0,5:1 до приблизительно 10000: 1, предпочтительно от приблизительно 1:1 до приблизительно 5000: 1, наиболее предпочтительно от 1:1 до 1000:1. Часовую объемную скорость водородсодержащей текучей среды при раздельной подаче в реактор, содержащий катализатор гидрогенизации, выбирают так, чтобы обеспечить мольное отношение H2 к сильно ненасыщенному углеводороду в пределах от приблизительно 0, 5:1 до приблизительно 10000:1, предпочтительно от приблизительно 1: 1 до приблизительно 5000:1, наиболее предпочтительно от 1:1 до 1000:1.

Регенерация катализатора может быть выполнена с помощью его нагревания на воздухе (при температуре, которая предпочтительно не превышает приблизительно 700oС) так, чтобы выгорали любые примеси, такие как, например, органические вещества и/или уголь, который может накопиться на его поверхности. Необязательно регенерированный с помощью окисления катализатор восстанавливают Н2 или подходящим углеводородом (как было описано выше) до ее реорганизации в гидрогенизации по настоящему изобретению.

Нижеследующие примеры представлены для дополнительной иллюстрации настоящего изобретения и не должны быть истолкованы как чрезмерно ограничивающие его объем.

Пример 1

Пример иллюстрирует, что катализатор, имеющий большую поверхность из палладия, получают с использованием

шпинели.

Пропитывающий раствор готовят посредством растворения 0,018 г PdCl2 в малом флаконе (приблизительно 10 мл) с 4 каплями концентрированной НСl. Содержимое нагревают до почти полного высыхания, в то же время вращая флакон. Дистиллированную воду (5 г) добавляют во флакон для смешивания и растворения соли палладия для приготовления раствора PdCl2. Порцию (0,94 г) таким образом приготовленного раствора PdCl2 добавляют к носителю на основе α-оксида алюминия (1,025 г, приблизительно 3-7м2/г площадь поверхности и 0,22-0,32 см3/г, в форме таблетки 0,48 см), который получают от UCI (United Catalist Inc. , Луисвилл, Кентукки) для образования смеси в аналогичном флаконе. Носитель на основе оксида алюминия вымачивают в растворе PdCl2 приблизительно в течение 30 минут при 25oС при вращении. Затем избыток жидкости сливают и оксид алюминия, имеющий нанесенный на него палладий, помещают в фарфоровую чашку приблизительно 7,62 см в диаметре, сушат при 125oС в течение 2 часов, а затем обжигают при 538oС в печи с принудительной тягой в течение 2 часов. Получают поверхностный катализатор Pd/Al2O3 .

В отдельном тесте 1,07 г вышеупомянутого раствора PdCl2 смешивают с 1,159 г алюмината цинка (в форме таблеток 0,32 см, площадь поверхности 7,3 м2/г), который получают от Calsicat Catalist Division of Mallinckrodt Specialty Chemicals Company, Erie, Пенсильвания). Смесь затем обрабатывают точно так, как описано выше при получении поверхностного катализатора Pd/ZnAl2O4.

Оба поверхностных катализатора изготавливают в виде таблеток и гранулы таблеток восстанавливают током водорода при приблизительно 65,56oС до тех пор, пока цвет гранул изменится на серо-черный. Тем временем носители остаются снежно-белыми. Изменение до серо-черного цвета происходит из-за восстановления оксида палладия так, что можно наблюдать поверхность палладия. Затем отдельные таблетки разделяют пополам и визуально наблюдают поверхность палладия. Было обнаружено, что поверхность на алюминате цинка была намного лучше, чем поверхность на оксиде алюминия. Используемый термин "лучше" относится к более концентрированным на поверхности и менее проникшим в носитель.

Пример 2

Данный пример

иллюстрирует получение поверхностного катализатора Pd/Ag/ZnAl2O4.

Хлорид палладия (PdCl2 0,0229 г) растворяют в 5 г Н2O с 10 каплями концентрированной НСl для образования раствора в химическом стакане. Раствор нагревают до почти полного высушивания на горячей тарелке. Воду (9, 61 г) добавляют затем для образования и приготовления раствора PdCl2.

Алюминат цинка (58,63 г, после экструдирования размером 0,32 см), полученный от Calsicat, который аналогичен раскрытому в примере 1, пропитывают всем содержимым образованного раствора PdCl2. После последующего высушивания при 71,11oС в течение 16 часов катализатор восстанавливают во влажном Н2 (водород, который был насыщен водой при 25oС) в течение 16 часов при 380oС, а затем охлаждают до 160oС, с последующей продувкой азотом и воздухом в течение приблизительно 3-х часов. Высушенный катализатор затем обжигают в воздухе при 380oС в течение 5 часов.

Раствор, содержащий 0,1724 г AgNO3 в 33,24 г воды, используют для пропитки обожженного катализатора приблизительно в течение 30 минут, а затем высушивают при 82,22oС 16 часов для получения высушенного пропитанного Ag катализатора. Высушенный, пропитанный серебром катализатор обжигают при 200oС 16 часов в воздухе, а затем 4 часа при 370oС. Катализатор является поверхностным катализатором Pd/Ag/ZnAl2O4.

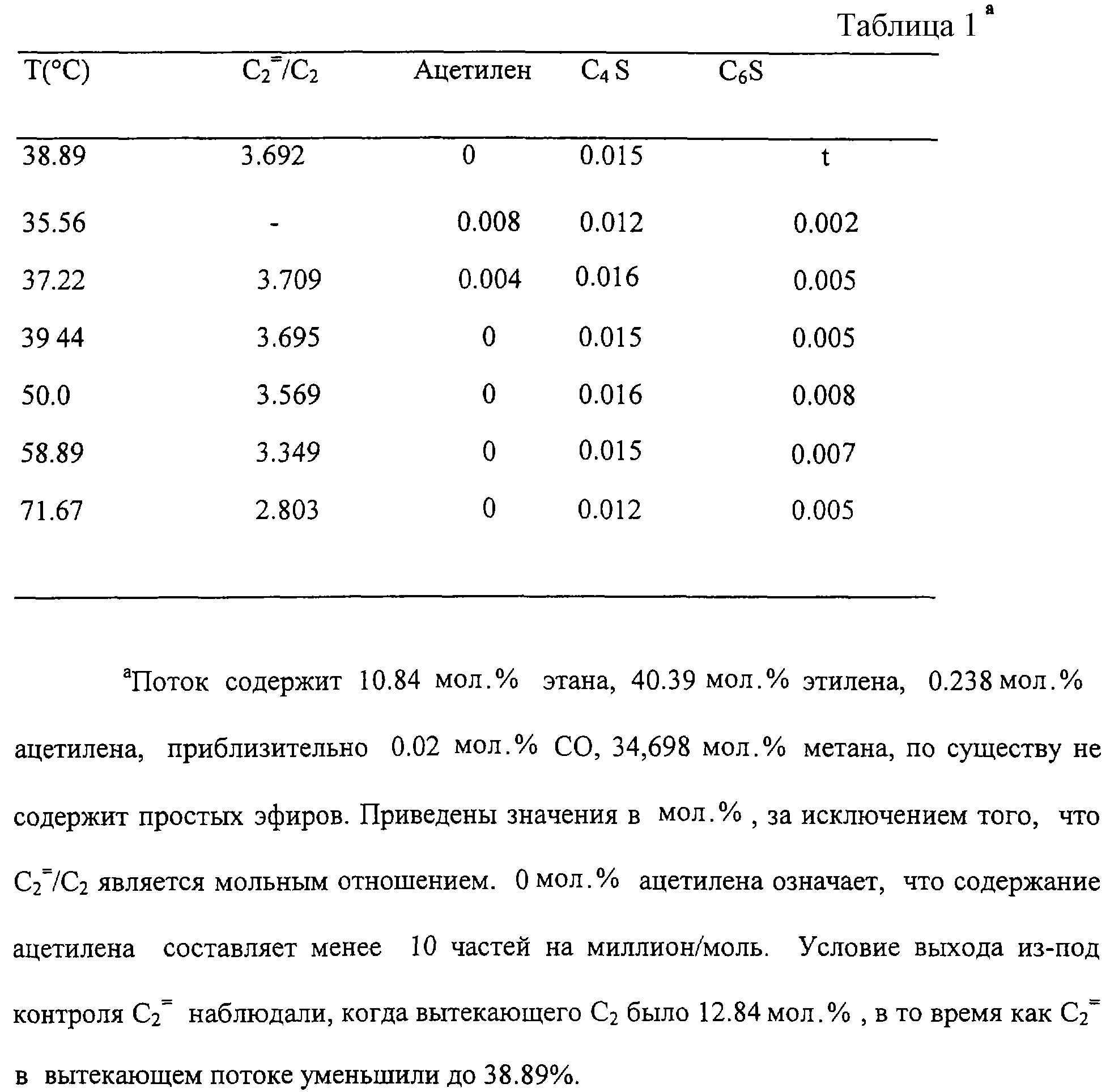

20 мл катализатора экструдатов помещают в реактор из нержавеющей стали для воды (1,27 см внутренний диаметр, длина 45,72 см). Термопары вставляют в термический резервуар, который проходит через центр и является коаксиальным с реактором, который нагревают с помощью внешней водяной бани. Используют питающий углеводородный поток, приведенный в таблице 1. После того, как катализатор обрабатывают H2 при избыточном давлении 14,06 кг/см2 (90 см3/мин) при комнатной температуре (25o С) 16 часов, поток при избыточном давлении 14,06 кг/см2 вводят в реактор при 38,89oС. Скорость потока составляет приблизительно 900 см3/мин. В промежутках берут пробы вытекающего потока реактора и анализируют посредством газовой хроматографии. Результаты теста приведены в таблице 1.

Пример 3

Данный сравнительный пример иллюстрирует

гидрогенизацию с коммерчески доступным катализатором

Pd/Ag/Al2O3.

Катализатором является коммерческий Pd/Ag/Al2O3, который содержит 0,018 вес.% Pd, 0,065 вес.% Ag и приблизительно 99 вес.% оксида алюминия. Он имеет BET/N2, площадь поверхности от 3 до 5 м2/г и готовят его по существу в соответствии со способом, описанным в патенте США 4404124 (колонка 4, строки 32-45), раскрытие которого приводится здесь в качестве ссылки. Этот катализатор поставляется United Catalists Inc. (UCI), Луисвилл, Кентукки.

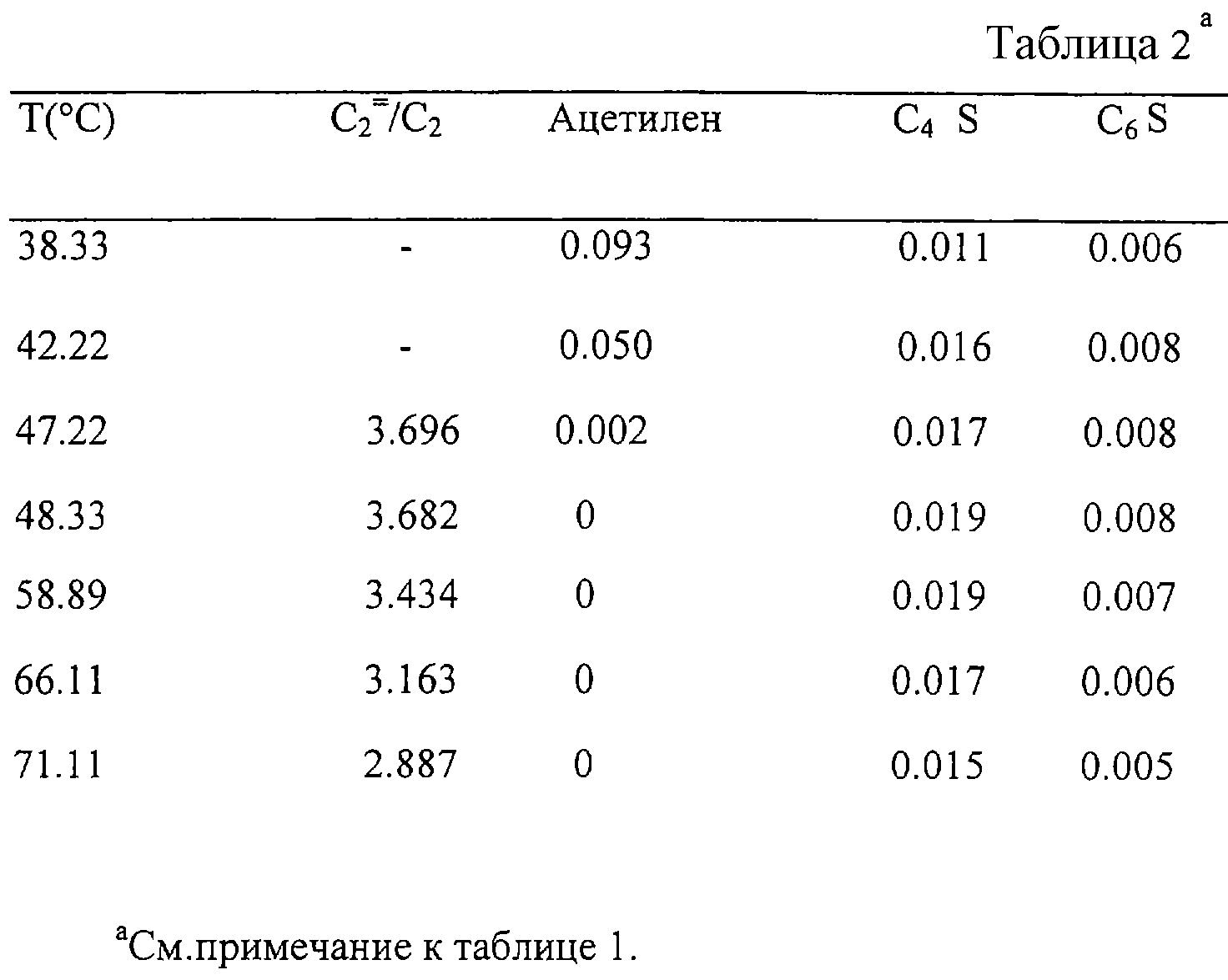

Катализатор используют в тесте гидрогенизации, который выполняют также как раскрыто в примере 2. Результаты приведены в таблице 2.

Пример 4

Данный пример

дополнительно иллюстрирует применение

поверхностного катализатора Pd/Ag/ZnAl2O4 в гидрогенизации ацетилена в этилен.

Катализатор готовят с 30 г алюмината цинка, 30 г раствора PdCl2 и используют 30 г раствора AgNO3. Раствор PdCl2 готовят разбавлением 12 г 0,1 г Pd/100 г раствора PdCl2 к 60 г с водой, а раствор AgNO3 готовят растворением 0,2268 г AgNO3 в 60 г воды.

Порцию раствора PdCl2 (30 г) добавляют к алюминату цинка в керамический резервуар для образования смеси. Через 1 час при 23oС раствор сливают, осадок высушивают при 125oС в течение 30 минут, а затем обжигают в течение 2 часов при 454oС. Затем к обожженному катализатору добавляют 30 г раствора AgNO3 для образования второй смеси. Через 1 час при 23oС раствор сливают, осадок высушивают при 125oС в течение 30 минут, а затем обжигают в течение 2 часов при 454oС для приготовления поверхностного катализатора Pd/Ag/ZnAl2O4, содержащего 0,02 вес.% Pd, 0,12% Ag и 99,86 вес.% ZnAl2O4.

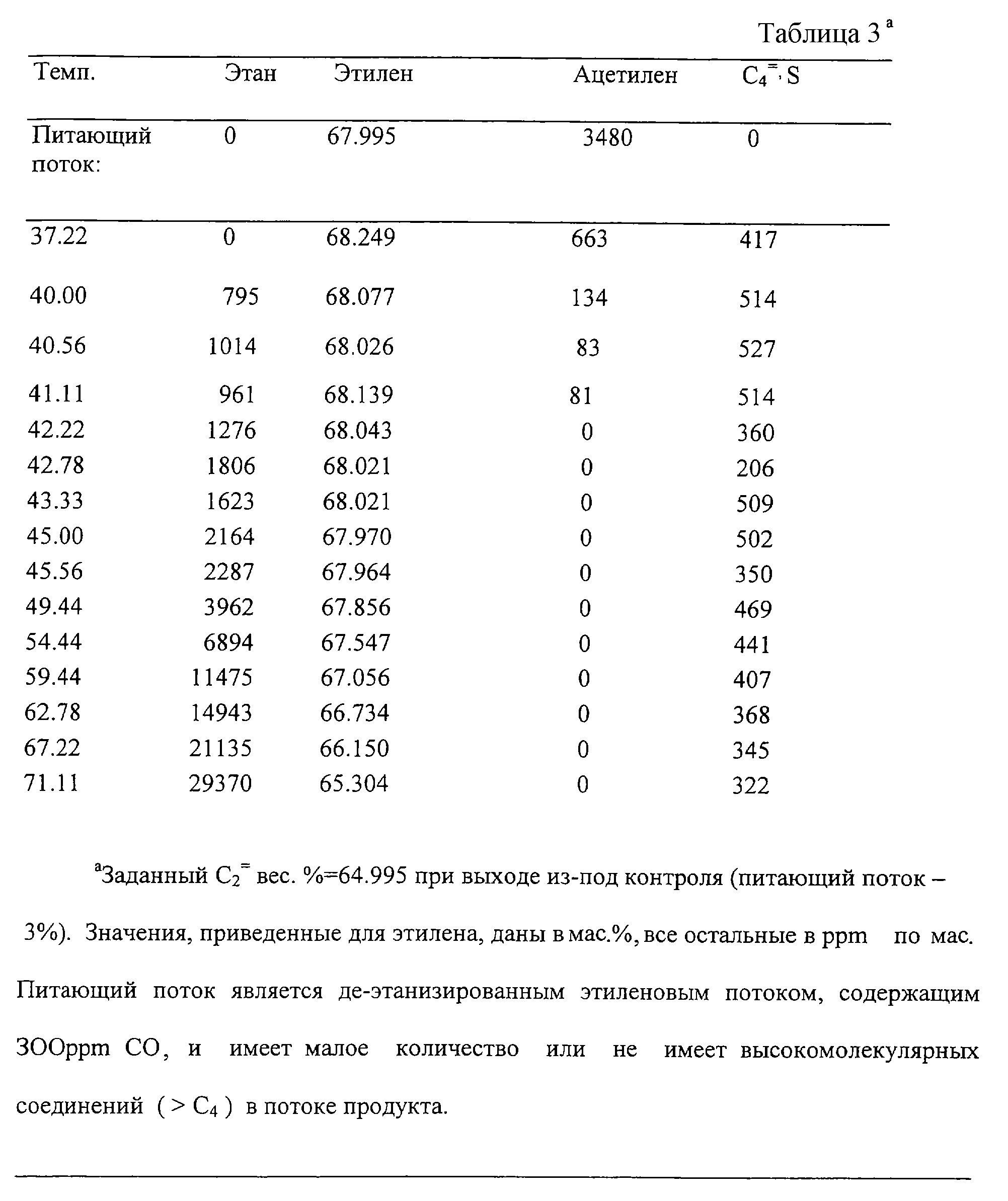

Гидрогенизацию выполняют так же, как в примере 2, за исключением того, что используют катализатор, приготовленный в данном примере. Результаты приведены в таблице 3.

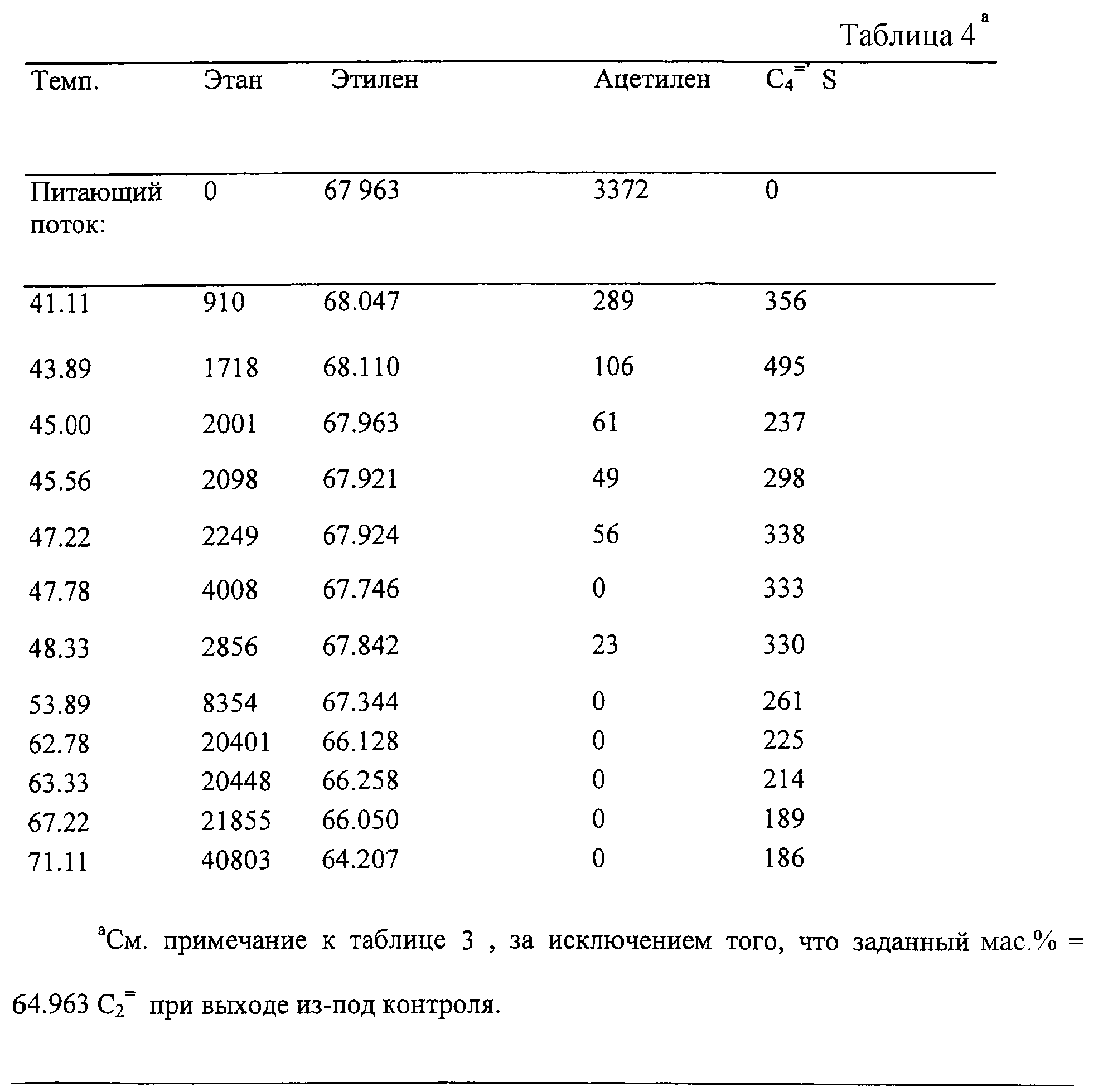

В отдельном сравнительном тесте катализатор готовят посредством той же процедуры, за исключением того, что вместо алюмината цинка используют α-оксид алюминия. Полученный таким образом поверхностный катализатор Pd/Ag/Аl2О3 используют для гидрогенизации ацетилена, как раскрыто в примере 2. Результаты приведены в таблице 4.

Результаты в таблице 3 показывают, что поверхностный катализатор, приготовленный на шпинели алюмината цинка в качестве носителя, имеет очень высокую каталитическую активность, так как он имеет низкую температуру разрежения, равную 41, 67oС. Термин "температура разрежения" определяется как температура, при которой концентрация ацетилена на выходе реактора становится менее 20 ppm no маc. Результаты, приведенные в таблице 3, также показывают, что поверхностный катализатор Pd/Ag/ZnAl2O4 имеет высокую температуру выхода из-под контроля. Термин "температура выхода из-под контроля" определяется как температура, выше которой начинается неконтролируемая гидрогенизация этилена. Температура разрежения является мерой каталитической активности: чем ниже температура разрежения, тем более активным является катализатор. Разность между температурой выхода из-под контроля и температурой разрежения является мерой избирательности катализатора: катализатор с большей избирательностью имеет большую разность.

Результаты, приведенные в таблицах 3 и 4, показывают, что катализатор Pd/Ag/ZnAl2O4 согласно изобретению имеет сравнимые активность и избирательность по сравнению с катализатором Pd/Ag/Al2O3.

Пример 5

Данный пример показывает поверхностный катализатор Pd/Ag/ZnTiO3

и его использование в

селективной гидрогенизации ацетилена в этилен.

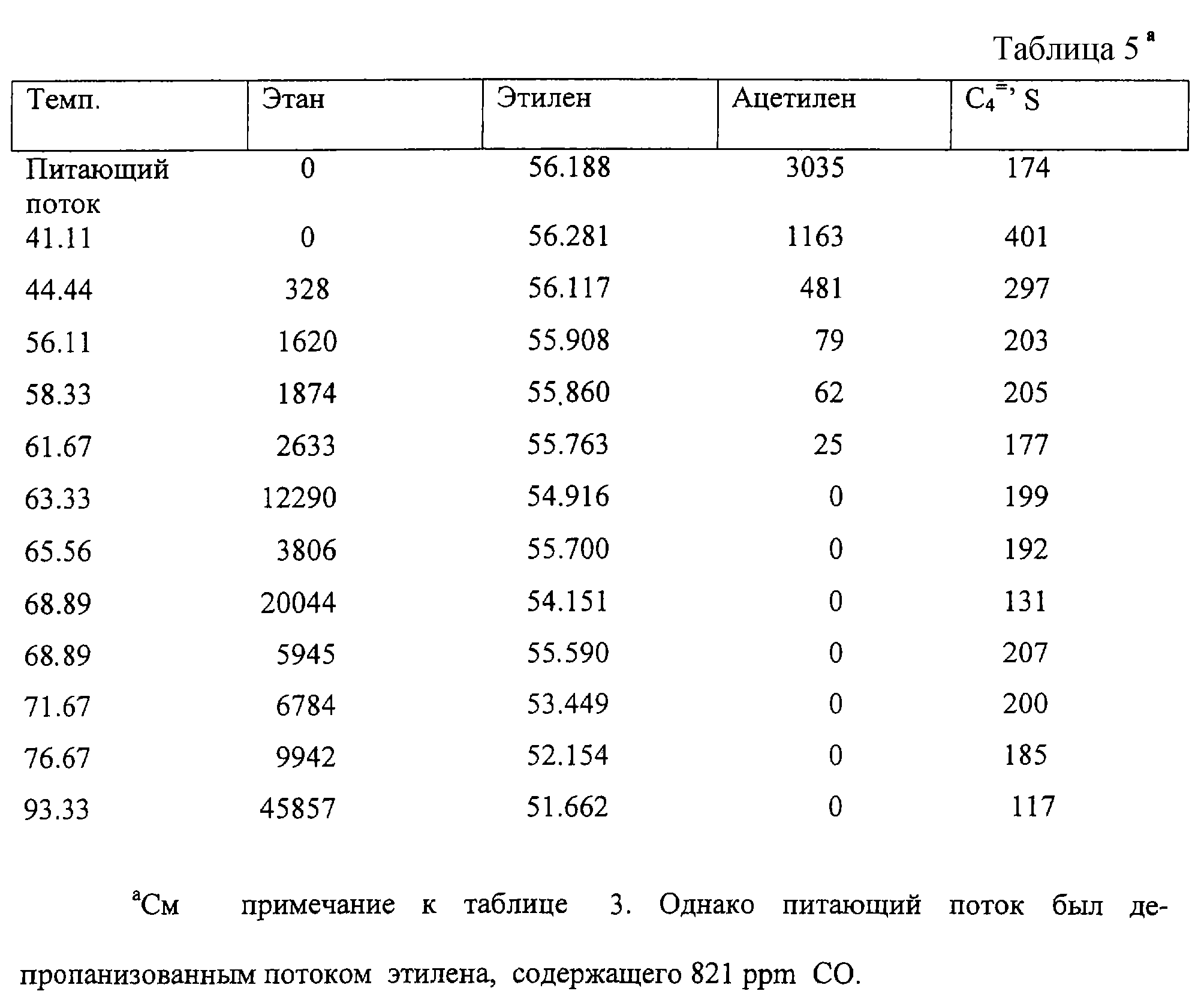

Поверхностный катализатор на носителе титаната цинка готовят с помощью той же процедуры, что и в примере 4, за исключением того, что титанат цинка используют в качестве носителя. Гидрогенизацию выполняют так же, как описано в примере 2. Результаты приведены в таблице 5.

Таблица 5 также показывает, что поверхностный катализатор Pd/Ag/ZnTiO3 имеет очень высокую каталитическую активность, т.е. низкую температуру разрежения, и высокую избирательность, т.е. большую разность между температурой разрежения и температурой выхода из-под контроля.

Пример 6

Данный пример демонстрирует, что алюминат магния может быть применен для приготовления

поверхностного катализатора, пригодного

для гидрогенизации ацетилена.

30 г таблеток MgAl2O3 от Halder-Topsoe CAM-9L (приблизительно 5,1 х 5,4 мм, полученные от Halder-Topsoe, Хьюстон, Техас, имеющие N2 , BET площадь поверхности 22 м2/г и общий объем пор 0,21 см/г) разрезают пополам с помощью бритвенного лезвия и промывают содержащейся в склянке Н2O три раза, а затем сушат при 85oС в течение 16 часов. Часть алюмината магния (24,943 г) покрывают 24,943 г 0,02 вес.% Pd из раствора PdCl2 в течение 15 минут при вращении и перемешивании. Избыточный раствор затем сливают и слегка промокают с последующей сушкой при 85oС в течение трех часов.

Раствор PdCl2 готовят следующим образом. Сначала 0,100 г PdCl2 насыпают в 30 мл химический стакан. Затем в химический стакан добавляют 50 капель концентрированного раствора НСl. Содержимое в химическом стакане осторожно медленно нагревают на горячей тарелке при вращении до почти полного высушивания. Дистиллированную Н2O (15 мл) добавляют в химический стакан и содержимое опять нагревают при вращении, чтобы дать всему осадку раствориться. Получившийся раствор переносят в тарированную склянку и фильтруют через бумажную салфетку Kimwipe с последующей промывкой химического стакана в бутыли от трех до четырех раз. Добавляют воду в бутыль для приготовления 300 г раствора.

Высушенную смесь обжигают 2 часа при 454oС. Затем обожженный Pd/MgAl2O4 вымачивают в растворе AgNO3, который готовят растворением 0,096 г AgNO3 в 24,0 г содержащейся в склянке H2O в течение 1 часа с перемешиванием каждые 15 минут. Избыток раствора AgNO3 сливают. Осадок промокают на бумажных салфетках, высушивают при 85oС в течение 16 часов, а затем обжигают при 454oС на воздухе в течение 2-х часов.

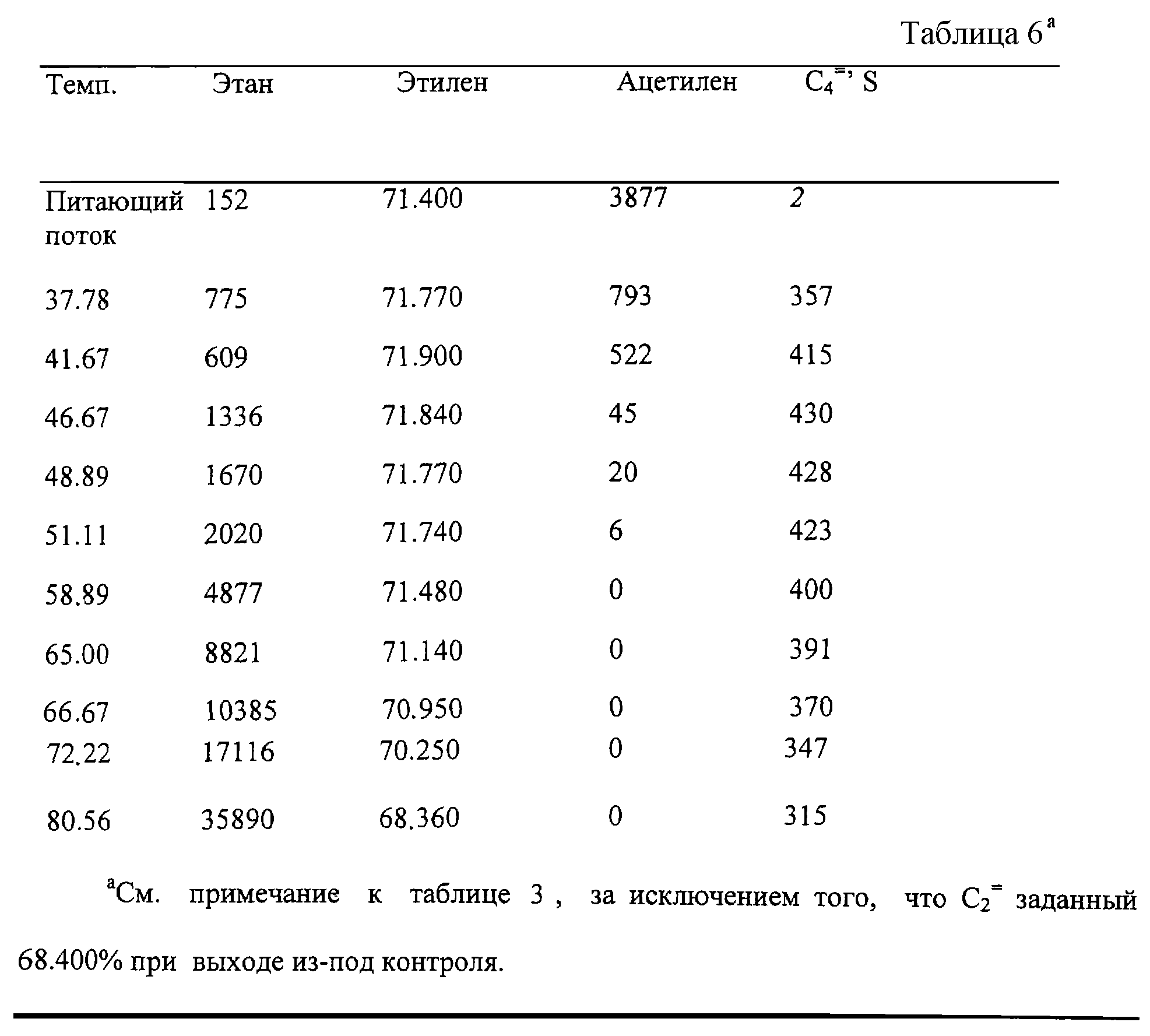

Катализатор Pd/Ag/MgAl2O4 затем используют для гидрогенизации ацетилена, как описано в примере 2. Результаты приведены в таблице 6.

Таблица 6 демонстрирует, что поверхностный катализатор, нанесенный на алюминат магния, также имеет высокую активность и избирательность.

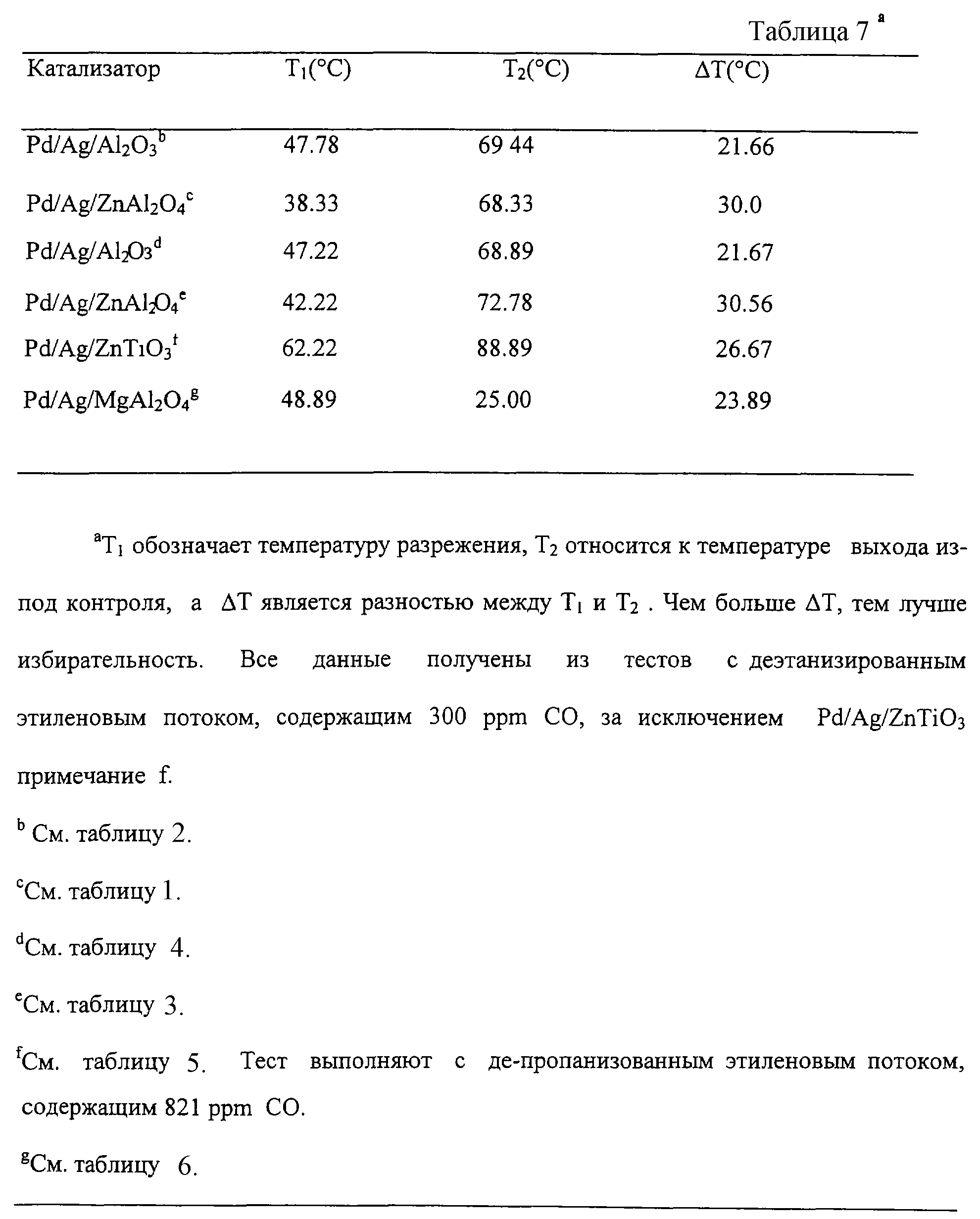

Результаты в таблицах 2-6 суммируются в следующей таблице 7.

Результаты в таблице 7 указывают, что катализатор по изобретению, использующий шпинель в качестве носителя, является таким же хорошим или лучше, чем катализаторы, использующие оксид алюминия в качестве носителя.

Пример 7.

Пример иллюстрирует измерение толщины поверхности палладия или глубину палладия, нанесенного на поверхность носителя.

Тесты выполняют следующим образом. Для каждого образца представительные гранулы внедряют в эпокси (полученное от Buehler, Ltd., Lake Bluff, Иллинойс) и позволяют полимеризоваться всю ночь. Делают тонкий срез алмазной пилой от Buehler Isomet для того, чтобы обнажить внутреннюю часть внедренных гранул. Эту открытую поверхность полируют полирующей средой с последовательно уменьшающимися твердыми частицами, подвергают доводке с помощью субмикронной коллоидной двуокиси кремния. Каждый отполированный образец покрывают тонким слоем углерода в вакуумном испарителе для обеспечения проводимости для оценки в электронном микрозонде.

Прибором, применяемым для анализа, является электронный микрозонд JEOL 733 с каскадом Noran Voyager и спектрометрической автоматикой. Параметры прибора включают в себя ускоряющее напряжение 20 кВ, ток луча 40 нА и фокусируемый электронный луч. Для определения положения металла во внутренней части таблетки начало хода линии выставляют на внешний край, а конец - в центре или около него. Интервалы между точками анализа изменяются для определения профиля осаждения. Для внешних 200 мкм хода интервал изменяют от 2 до 10 мкм. От последней точки до центра таблетки интервал составляет приблизительно 120 мкм. Для примеров, которые не имеют серебряных включений, были сделаны ходы для центра таблетки только для одной таблетки, и анализировали только внешние 200 мкм на оставшихся таблетках для того, чтобы сэкономить время анализа.

Для определения максимальной глубины эффективного отложения палладия концентрацию в каждой точке анализа нормализуют к максимальной концентрации в данном ходе. Для сравнения считали, что глубина проникновения палладия является точкой, где отложение падает до нормализованного значения 0,1 по сравнению с 1,0 для максимальной концентрации. Это расстояние обычно находится в точке, где заканчивается быстрое уменьшение отложения палладия и всегда до того, как концентрация падает ниже предела определения посредством способа анализа (0,02 вес.%). Для получения более точных данных расстояние, которое соответствует нормализованному значению 0,1, интерполируют с использованием соседних точек.

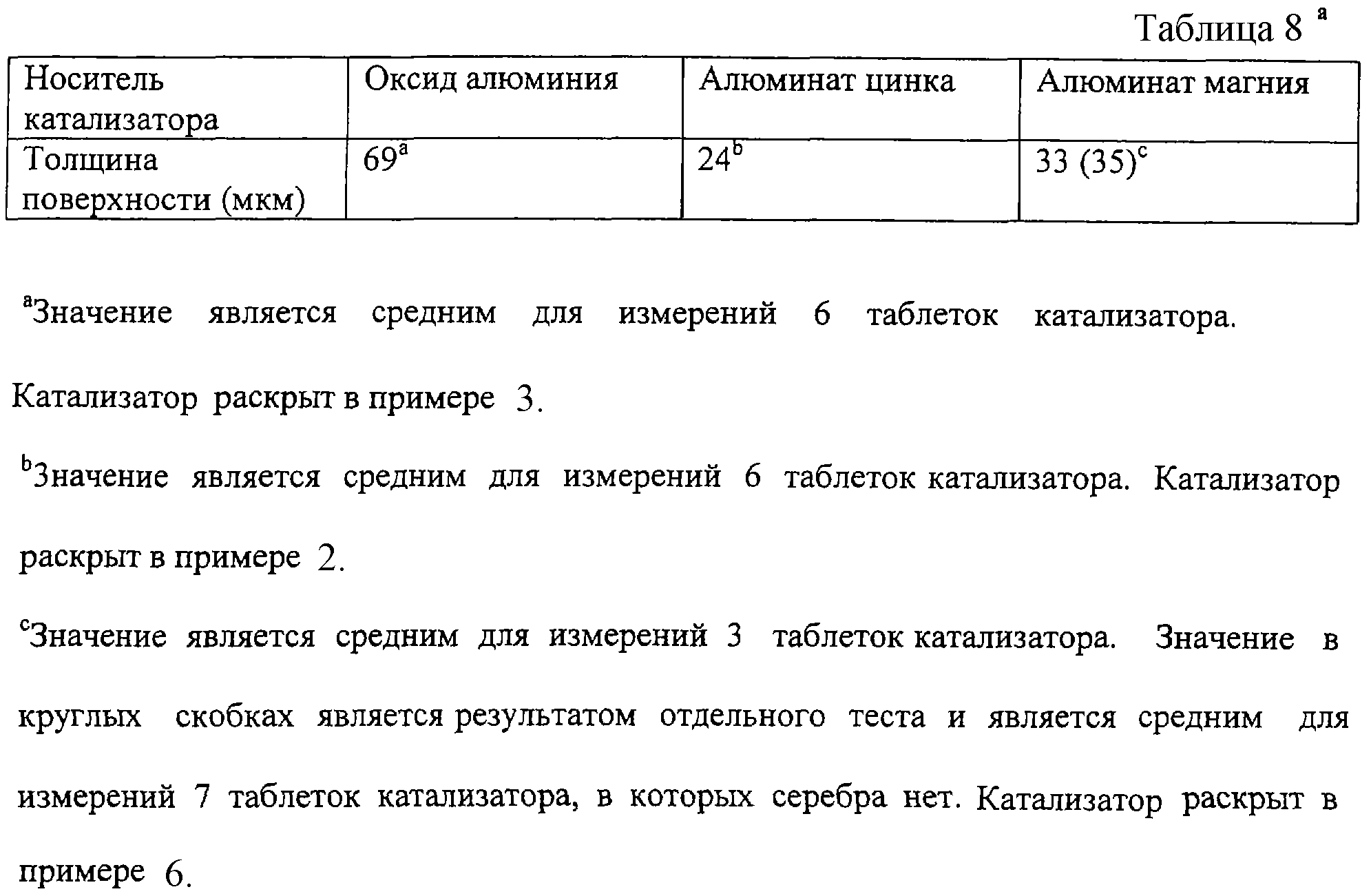

Результаты, приведенные в нижеследующей таблице 8, показывают, что отложение палладия на носитель из оксида алюминия является более глубоким в таблетку (69 мкм) по сравнению с 24 мкм в алюминате цинка и 33 в алюминате магния. Средняя глубина отложения палладия на носитель из алюмината цинка фактически статистически является той же, что и на носитель из алюмината магния.

Пример 8

Данный пример иллюстрирует превосходящую избирательность поверхностного катализатора перед неповерхностным

катализатором.

Используемый поверхностный катализатор был тем же, что раскрыт в примере 6. Неповерхностный катализатор готовят следующим образом. Во-первых, готовят раствор PdCl2 посредством помещения 0,159 г PdCl2 в 10 мл химический стакан с последующим добавлением в химический стакан 1,0 г концентрированной НСl. После нагревания в течение 30 минут не до высушивания жидкость PdCl2/HCl переносят в бутыль и разбавляют в ней до 100 г хранящейся отдельно водой.

Во-вторых, готовят 25,87 г алюмината магния, приготовленного как в примере 6. В часть (7, 998 г) раствора PdCl2, приготовленного ранее в 10 мл химическом стакане, добавляют 32 капли концентрированного НСl (1,059 г) для приготовления подкисленного PdCl2. Алюминат магния начинает увлажняться посредством 7,187 г подкисленного PdCl2 с последующей сушкой при 85oС в течение 2-х часов, при 100oС в течение 4-х часов, а затем 454oС в течение 2-х часов в токе воздуха 200 см3/мин для приготовления Pd/MgAl2O4.

В-третьих, раствор AgNO3, приготовленный посредством растворения 0,100 г AgNO3 24,89 г отдельно хранящейся воды, наливают поверх Pd/MgAl2O4. Через 1 час при перемешивании каждые 15 минут избыток раствора AgNO3 сливают, а осадок промокают на бумажной салфетке, дополнительно сушат при 85oС в течение 15 часов и обжигают в течение 2-х часов при 100oС, а затем 2 часа при 454o С.

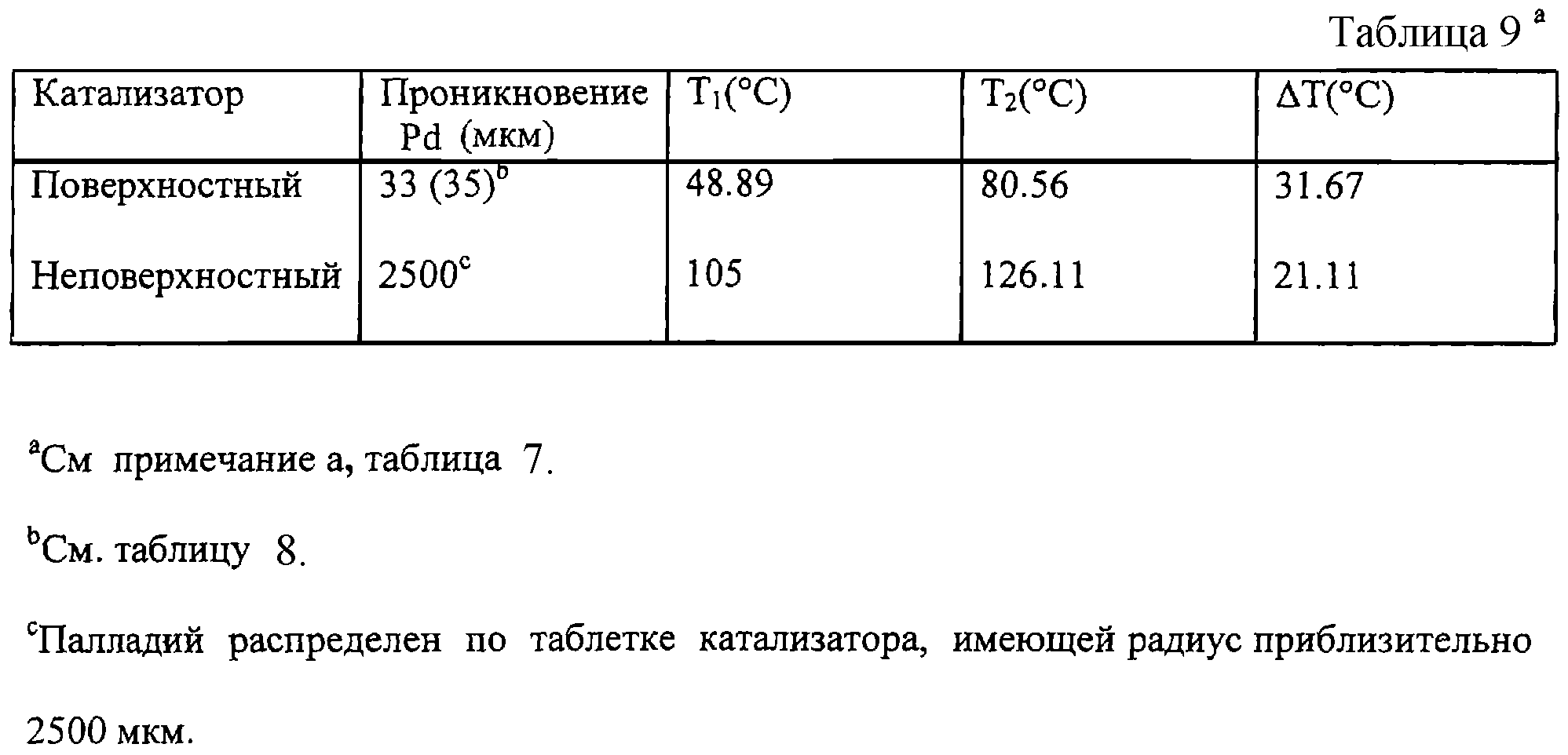

Поверхностный катализатор и неповерхностный катализатор, нанесенные оба на MgAl2O4, тестируют для гидрогенизации, как описано в примере 2. Результаты приведены в таблице 9 ниже.

Результаты в таблице 9 показывают, что поверхностный катализатор имеет намного более низкую температуру разрежения (Т1) и более высокую селективность (ΔС), чем неповерхностный катализатор.

Результаты, приведенные в вышеуказанных примерах, также ясно демонстрируют, что настоящее изобретение хорошо адаптировано для выполнения задач и достигает отмеченных, также как и присущих ему, целей и преимуществ. В то время как специалистами могут быть сделаны различные модификации, такие модификации находятся в объеме настоящего изобретения, которое определяется описанием и формулой изобретения.

Реферат

Изобретение относится к катализатору и способу, пригодному для каталитической гидрогенизации ненасыщенного углеводородного соединения. Описан катализатор для гидрогенизации более ненасыщенного углевода, такого как, например, алкин или диолефин, в менее ненасыщенный углеводород, такой как, например, алкен или моноолефин, который содержит палладий, серебро и шпинель, причем каждый присутствует в достаточном количестве для воздействия на гидрогенизацию ненасыщенного углеводорода. Необязательно палладий присутствует в качестве оболочки, распределенной по поверхности шпинели. Описан способ применения такого катализатора. Технический результат: этот катализатор обладает более высокой селективностью и более долгим сроком службы. 2 с. и 6 з.п. ф-лы, 9 табл.

Формула

Палладий - 0,0001 - 3

Серебро - 0,001 - 3

Шпинель - Остальное

2. Катализатор по п. 1, отличающийся тем, что толщина указанной оболочки находится в пределах от 5 до 500 мкм, предпочтительно от 10 до 100 мкм.

Комментарии