Способ изготовления водостойких низкоплотных водно-гелевых взрывчатых веществ на месте применения - RU2676065C2

Код документа: RU2676065C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области взрывчатых веществ гражданского назначения для использования в горных и строительных работах. Более конкретно, оно предлагает способ изготовления на месте применения имеющих водную основу взрывчатых смесей, которые составляют невзрывчатая матрица, содержащая сшивающийся полимер, производящее газовые пузырьки вещество, сшивающее вещество и необязательно окислитель или смесь, содержащая окислитель и топливный материал в гранулированной форме.

Уровень техники, к которой относится изобретение

Использование взрывчатых веществ в горных и строительных работах является настолько широко распространенным, что осуществление вышеупомянутых видов деятельности без их использования в настоящее время было бы немыслимым. С учетом природы и используемого количества этих продуктов большое значение имеют аспекты безопасности в процессе их погрузки и транспортировки на место применения, причем они образуют очень важную область деятельности по исследованию и разработке этих технологий.

Рынок развивается от использования обычных чувствительных к детонатору продуктов, упакованных в патроны к использованию значительно менее чувствительных насыпных продуктов, для детонации которых требуется активатор. Изготовление или сенсибилизация на месте применения способствует упрощению транспортировки на место применения.

Предшествующие патенты, предлагающие изготовление взрывчатого вещества на месте применения, т. е. изготовление взрывчатого вещества в том же самом вагоне, который используется для загрузки взрывчатого вещества во взрывные скважины, были поданы компанией IRECO (патенты США № 3303738 и № 3338033). Эти патенты описывают изготовление взрывчатого вещества водно-гелевого типа в вагоне посредством дозирования и смешивания жидкого раствора, содержащего окисляющие соли, с твердым материалом, содержащим окисляющие соли и загустители. Патент США № 3610088 (IRECO) описывает такой же способ, как вышеупомянутые патенты, предлагая изготовление на месте применения водно-гелевого взрывчатого вещества, включающий одновременное введение воздуха, в том числе посредством механического улавливания или посредством образования газа в процессе химической реакции. Европейский патент № (IRECO) описывает смеситель, имеющий подвижные и неподвижные лопасти, обеспечивающие изготовление на месте применения взрывчатого вещества, представляющего собой эмульсию типа "вода в масле".

Наибольший недостаток этих предшествующих технологий изготовления на месте применения заключается в том, что в них используются имеющие высокую температуру растворы окисляющих солей, которые требуется транспортировать в имеющих источники тепла термически изолированных резервуарах. При такой сложности конструкции вагонов и технологии изготовления требуется высококвалифицированный персонал, чтобы гарантировать успешную работу.

Появление эмульсии изменило тенденцию в направлении транспортировки матричных эмульсий, классифицируемых как невзрывчатые эмульсии и их сенсибилизации на месте применения, в том числе посредством смешивания с полыми микросферами или посредством образования газа в процессе химической реакции. Используя этот подход, компания MAXAM, ранее известная как Union Espanola de Explosivos (Испанский союз по взрывчатым веществам) разработала ряд технологий на основе транспортировки суспензии невзрывчатой матрицы и ее сенсибилизации на месте применения посредством введения воздуха в матрицу перед ее загрузкой во взрывную скважину.

Европейский патент № EP1002777 B1 компании MAXAM, ранее известной как Union Espanola de Explosivos, описывает способ и установку для сенсибилизации на месте применения имеющих водную основу взрывчатых веществ из суспензии невзрывчатой матрицы перед загрузкой во взрывные скважины.

Сенсибилизация осуществляется посредством смешивания дозированных количеств матричного продукта с газом или воздухом и стабилизирующего газовые пузырьки веществом. Аналогичным образом, европейский патент № 1207145 B1 компании MAXAM, ранее известной как Union Espanola de Explosivos, описывает способ изготовления на месте применения имеющих водную основу взрывчатых веществ перед загрузкой во взрывные скважины, где используются суспензия окислительной матрицы, у которой кислородный баланс составляет более чем +14%, топливный материал, газ или воздух и стабилизирующее газовые пузырьки вещество. Патент США № 6949153 B2 компании MAXAM, ранее известный как Union Espanola de Explosivos, описывает способ изготовления на месте применения пригодных для перекачивания взрывчатых смесей, для получения которых смешиваются гранулированный окислитель и суспензия невзрывчатой матрицы, стабилизированная загустителем, воздух и стабилизирующее газовые пузырьки вещество, что позволяет регулировать плотность конечного продукта в зависимости от технологических условий. Этот способ позволяет регулировать плотность взрывчатого продукта перед его загрузкой во взрывные скважины посредством регулируемого введения атмосферного воздуха механическими приспособлениями.

Следующую альтернативу представляет собой транспортировка матричного продукта и его сенсибилизация на месте применения посредством смешивания матрицы с низкоплотными гранулированными нитратами или со смесью, содержащей нитрат аммония и жидкое углеводородное топливо (ANFO). Патент США № 4555278 и европейский патент № 0194775 описывают взрывчатые вещества этого типа на эмульсионной и водно-гелевой основе, соответственно. Сенсибилизация таких взрывчатых веществ, известных как "тяжелые ANFO", обусловлена фактической пористостью пористых гранул нитрата аммония и захваченным воздухом в пространствах между ними. Такие смеси не являются пригодными для перекачивания, загружаются во взрывные скважины посредством шнеков, и их водостойкость является весьма ограниченной. Содержание нитратных частиц составляет, как правило, более чем 50%, учитывая, что при меньшем их содержании получаемая в результате смесь оказывается очень плотной, поскольку жидкая матрица занимает пространства между гранулами, и смесь имеет чрезмерно низкую чувствительность к инициированию.

Использование взрывчатых веществ в горных или строительных работах может приводить к ситуации, в которой, вследствие характеристик горных пород и/или геологической структуры местность, оптимальное для использования взрывчатое вещество должно иметь низкую плотность, составляющую от 0,4 до 0,8 г/см3, и низкую скорость детонации, составляющую от 2 до 4 км/с. Смесь ANFO представляет собой наиболее часто используемое взрывчатое вещество, даже несмотря на то, что ее плотность находится вблизи верхнего предела данного интервала, составляя 0,8 г/см3. Когда требуется уменьшение плотности смеси ANFO, с ней смешивают низкоплотный гранулированный материал, который может быть неорганическим и, таким образом, инертным, или органическим, и в таком случае он также выполняет функцию топлива. Использование стандартных или низкоплотных ANFO ограничивается только случаями сухих взрывных скважин, потому что эти взрывчатые вещества не являются водостойкими.

Когда взрывные скважины содержат воду, как правило, используются тяжелые ANFO (смеси матрицы и ANFO, имеющие высокое содержание ANFO) или разбавленные эмульсии (смеси матрицы и ANFO, имеющие низкое содержание ANFO или гранулированного нитрата). В первом случае получаемое в результате взрывчатое вещество имеет более высокую плотность, чем плотность ANFO, потому что эмульсия занимает пространство между гранулами ANFO. Это также объясняет, почему водостойкость является весьма ограниченной, и продолжительное выдерживание взрывчатого вещества во взрывной скважине может приводить к тому, что газы, которые образуются в результате его последующей детонации, будут содержать в высоком количестве димерный диоксид азота (лисий хвост).

В случае разбавленных эмульсий взрывчатого вещества стойкость взрывчатого вещества по отношению к воде обеспечивается вследствие избытка эмульсии. Однако это решение имеет серьезный недостаток. Если матричная эмульсия сенсибилизируется посредством химического образования газовых пузырьков, и, таким образом, конечная плотность взрывчатого вещества регулируется суммарным объемом этих пузырьков, средняя плотность взрывчатого вещества в взрывной скважине, как правило, является не очень низкой, причем эта плотность будет тем выше, чем больше высота взрывной скважины. Вследствие гидростатического давления вдоль колонка взрывчатого вещества во взрывной скважине, газ из пузырьков, расположенных в нижней части взрывной скважины сжимается в высокой степени, и плотность взрывчатого вещества является относительно высокой в нижней части взрывной скважины. Чтобы компенсировать этот эффект, объем образующегося газа увеличивается посредством химической реакции, и в результате этого получается взрывчатое вещество, имеющее очень низкую плотность в верхней части взрывной скважины. Однако это решение является весьма ограниченным, потому что чрезмерно низкая плотность в верхней части взрывной скважины вызывает очень значительное уменьшение консистенции конечного взрывчатого вещества, и в результате этого разрушается колонка взрывчатого вещества, или упрощается внедрение забоечного материал в колонку взрывчатого вещества. Это явление предотвращает возможность достижения относительно низкой средней плотности во взрывной скважине посредством данного решения. Решение, используемое для уменьшения плотности в этих случаях, представляет собой добавление в эмульсию имеющих очень низкую плотность твердых частиц. Это решение, в свою очередь, имеет другие недостатки, дополняющие значительное увеличение стоимости исходных материалов. Если эти частицы внедряются в матрицу в заводских условиях, матрица больше не представляет собой невзрывчатое вещество, и, таким образом, требуется транспортировка насыпного взрывчатого вещества. С другой стороны, если эти полые частицы внедряются на месте применения в вагоне, должен быть использован вагон, который имеет более сложную конструкцию и меньшую емкость вследствие значительного объема отделения, в котором содержится твердое снижающее плотность вещество, и его фактического дозирования.

Сущность изобретения

Настоящее изобретение устраняет полностью или частично вышеупомянутые недостатки и позволяет изготавливать низкоплотное водостойкое взрывчатое вещество более экономичным и безопасным образом.

Задачу настоящего изобретения представляет собой способ непрерывного изготовления водостойкого взрывчатого вещества на месте применения в процессе его одновременной загрузки во взрывные скважины, согласно которому (a) невзрывчатая имеющая водную основу матрица, содержащая сшивающийся полимер, (b) сшивающее вещество для сшивания полимера, содержащегося в матрице, (c) производящее газ вещество, необязательно (d) регулирующее pH вещество, необязательно (e) стабилизирующее газовые/воздушные пузырьки вещество, а также необязательно (f) окислитель в гранулированной форме и (g) топливный материал смешиваются друг с другом. В результате присутствия полимера, равномерно распределенного в матрице вместе со сшивающим веществом, в течение относительно короткого периода времени после смешивания образуется трехмерная сетка, которую составляют молекулярные полимерные цепи, связанные друг с другом. Эта полимерная сетка выполняет три важных функции: (a) фиксация образующихся газовых пузырьков, предотвращение их миграции и, таким образом, сохранение конечной низкой плотности на постоянном уровне, (b) придание конечному взрывчатому веществу достаточный механической прочности, предотвращение разрушения продукта вследствие фактического веса колонки взрывчатого вещества и предотвращение внедрения забоечного материала в колонку взрывчатого вещества, несмотря на значительный объем газа/воздуха, который содержится во взрывчатом веществе, и (c) создание в отношении внешней воды физического барьера, который делает взрывчатое вещество в достаточной степени водостойким, чтобы взрывчатое вещество можно было загружать во взрывную скважину в течение относительно продолжительных периодов времени без образования лисьего хвоста в процессе последующей детонации. Скорости химического образования газовых пузырьков и процесса сшивания полимерной цепи регулируются таким образом, что образуется практически весь газ, прежде чем вязкая жидкость, которая представляет собой смесь, загружаемая во взрывную скважину, превращается в эластичный твердый материал в результате образования трехмерной полимерной сетки. Таким образом, получаемое в результате взрывчатое вещество получает возможность в достаточной степени расширяться во взрывной скважине и достигать выбранного уровня плотности. Этот способ может осуществляться в вагонах для загрузки взрывчатых веществ во взрывные скважины, имеющих отделения для различных компонентов смеси и одно или несколько смесительных устройств, обеспечивающих изготовление конечной смеси, которая может загружаться во взрывные скважины, в том числе посредством насоса или шнека.

Краткое описание чертежей

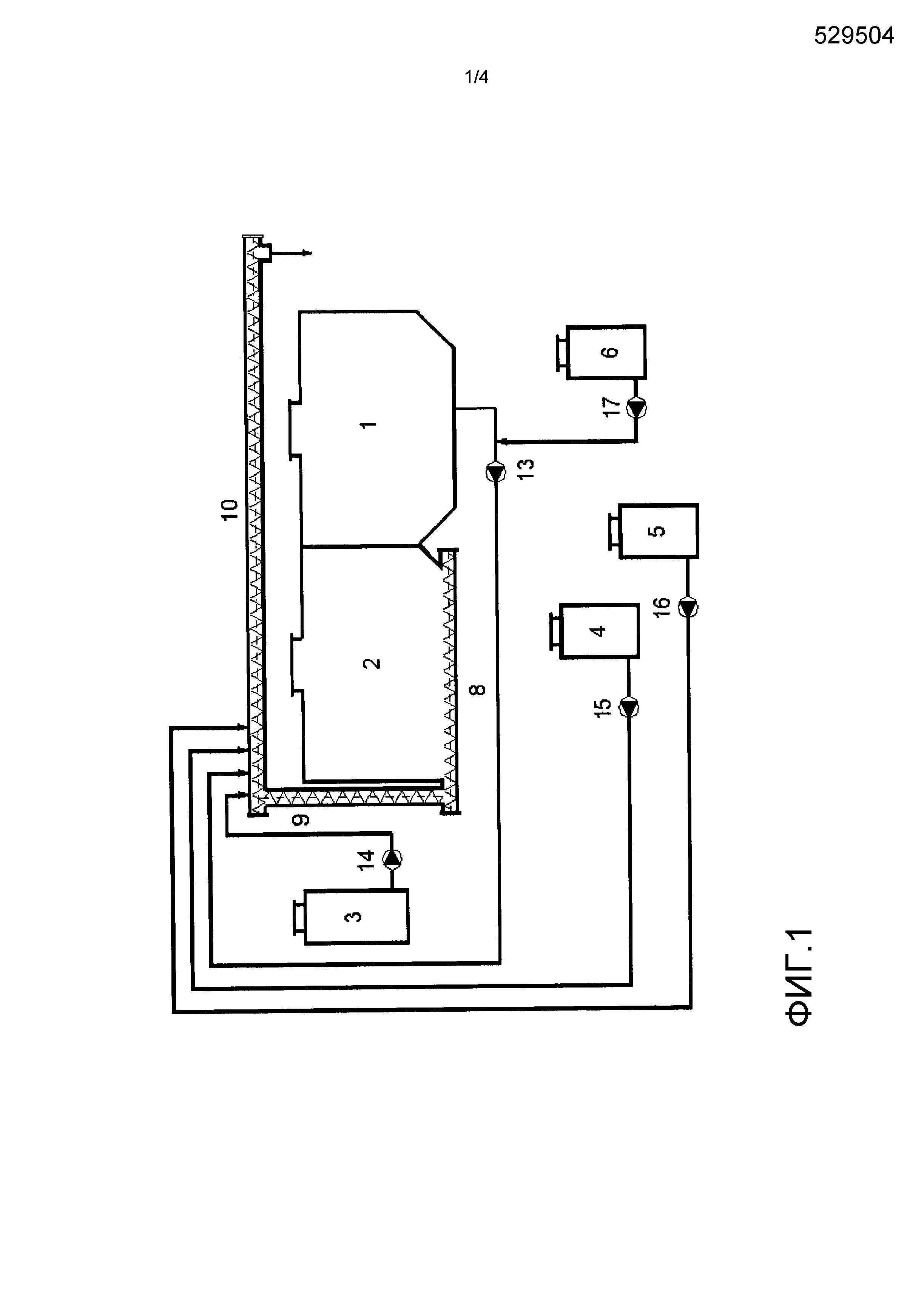

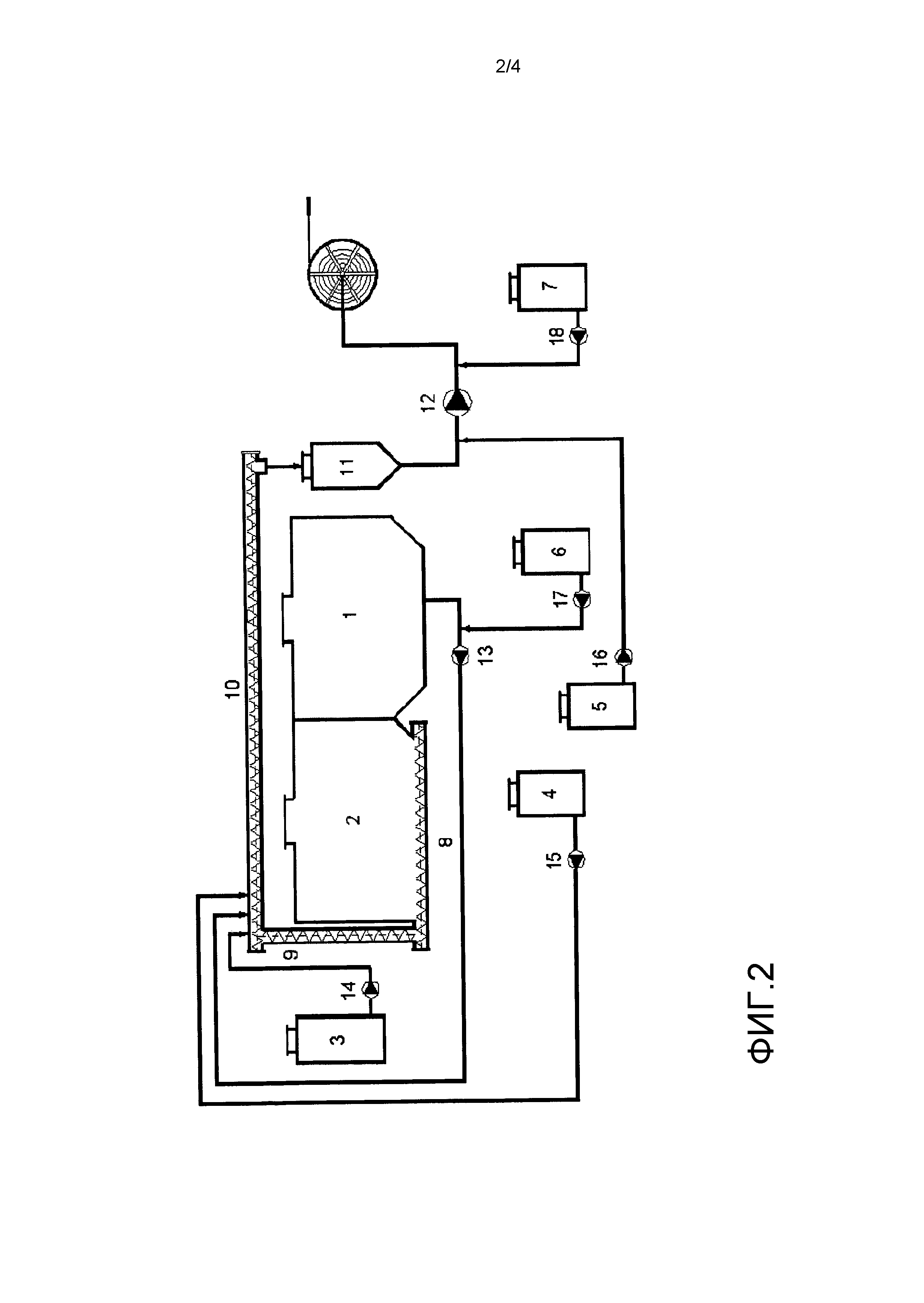

Фиг. 1 и 2 представляют два чертежа установок для изготовление взрывчатых смесей на месте применения согласно двум конкретным вариантам осуществления настоящего изобретения.

Фиг. 3 представляет график, иллюстрирующий изменение скорость детонации взрывчатого вещества вдоль колонки взрывчатого вещества, полученного в примере 1.

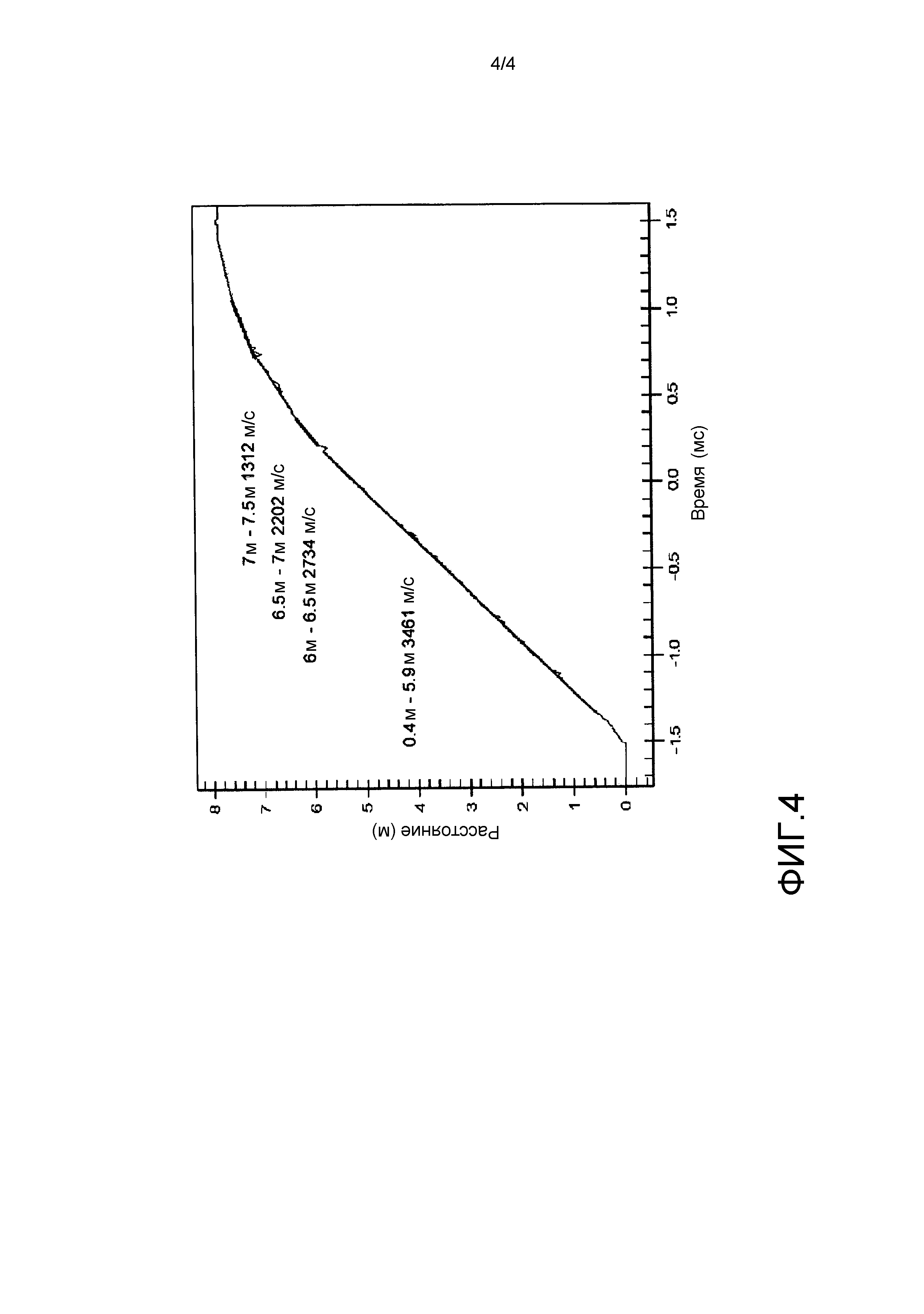

Фиг. 4 представляет график, иллюстрирующий изменение скорость детонации взрывчатого вещества вдоль колонки взрывчатого вещества, полученного в примере 2.

Подробное описание изобретения

Настоящее изобретение предлагает способ изготовления водостойкого низкоплотного водно-гелевого взрывчатого вещества на месте применения, далее называется "способ согласно настоящему изобретению", в процессе которого:

a) на место изготовления транспортируются:

(i) невзрывчатый или низкочувствительный матричный продукт, представляющий собой водный раствор или суспензию, по меньшей мере, одной окисляющей соли, и, по меньшей мере, одного сшивающегося растворимого в воде полимера;

(ii) производящее газовые пузырьки вещество; и

(iii) сшивающее вещество, способное сшивать вышеупомянутый сшивающийся растворимый в воде полимер, содержащийся в вышеупомянутой матрице;

b) вышеупомянутые продукты (i), (ii) и (iii) смешиваются, по меньшей мере, в одном устройстве, имеющем способность смешивания, и получается смесь которая может перемещаться посредством насоса и/или шнека;

c) смесь, получаемая в результате стадии (b), загружается непосредственно во взрывную скважину посредством насоса или шнека; и

d) газовые пузырьки образуются посредством вышеупомянутого производящего газовые пузырьки вещества, и вышеупомянутый полимер сшивается посредством вышеупомянутого сшивающего вещества в составе смеси, уже введенной во взрывную скважину, в условиях, в которых химический процесс сшивания осуществляется медленнее, чем химический процесс образования пузырьков, и в которых конечная плотность взрывчатой смеси регулируется концентрацией производящего газовые пузырьки вещества, и конечная физическая консистенция взрывчатого вещества регулируется сшивающим веществом.

В смысле, используемом в настоящем описании, "изготовление на месте применения" означает изготовление взрывчатого вещества на том месте, где оно будет использоваться, как смесь соответствующих компонентов, причем смесь изготавливают перед ее загрузкой во взрывные скважины, где она будет использоваться. Это означает, что различные компоненты, которые образуют вышеупомянутую смесь, смешиваются на месте применения, и для этого используется подвижная установка, например, вагон, а не стационарная установка, расположенная, как правило, на значительном расстоянии от места, предназначенного для применения взрывчатого вещества. Взрывчатое вещество (конечный продукт) производится внутри взрывной скважины, где смесь приобретает конечную плотность и консистенцию после введения во взрывные скважины.

Невзрывчатый или низкочувствительный матричный продукт, далее называемый "матричный продукт", представляет собой имеющий водную основу продукт, в котором содержатся вода, по меньшей мере, одна окисляющая соль и, по меньшей мере, один сшивающийся растворимый в воде полимер. Необязательно вышеупомянутый матричный продукт может также содержат топливный материал и/или сенсибилизатор. Матричный продукт транспортируется для изготовления на место применения в подходящем контейнере, таком как бак или резервуар.

В качестве окисляющих солей можно использовать нитраты, хлораты и перхлораты аммония, щелочных металлов или щелочноземельных металлов и их смеси. Неограничительные иллюстративные примеры вышеупомянутых солей включают, помимо прочих, нитраты, хлораты и перхлораты аммония, натрия, калия, лития, магния или кальция. Суммарная концентрация окисляющих солей может составлять от 50% до 90% и предпочтительно от 60% до 80% по отношению к массе матричного продукта.

В качестве сшивающихся растворимых в воде полимеров можно использовать природные или синтетические продукты, например, природные продукты, производимые из семян, производные целлюлозы или синтетические полимеры и их смеси. Более конкретно, эти полимеры могут представлять собой, помимо прочих, галактоманнаны, такие как гуаровая камедь и т.д., или карбоксиметилцеллюлоза и ее производные. Дополнительные примеры растворимых в воде полимеров представляет "Справочник растворимых в воде камедей и смол", редактор Robert L. Davidson, издательство McGraw Hill, Inc., 1980 г. Специалист в данной области техники должен понимать, что вышеупомянутые полимеры можно модифицировать, если оказывается необходимым введение функциональных групп, подходящих для сшивания. Суммарная концентрация растворенного полимера можно составлять от 0,1% до 5% и предпочтительно от 0,4% до 3% по отношению к массе матричного продукта.

Если это желательно, матричный продукт может содержать один или несколько топливных материалов. Топливные материалы, которые необязательно присутствуют в матричном продукте могут представлять собой жидкие или твердые материалы, например, органические соединения, принадлежащие к группе, которую составляют насыщенные или ненасыщенные ароматические углеводороды и алифатические углеводороды, масла, нефтепродукты или продукты растительного происхождения, такие как крахмал, мука, опилки, меласса и сахара, или также тонкодисперсные горючие металлы, такие как алюминий, кремний или сплав железа и кремния (ферросилиций). Матричный продукт может необязательно содержать смеси вышеупомянутых топливных материалов. Как правило, суммарная концентрация топливных материалов в матричном продукте, если в нем содержатся топливные материалы, может составлять от 1% до 20% и предпочтительно от 3% до 10% по отношению к массе матричного продукта. Принимая во внимание, что смесь, которая получается способом согласно настоящему изобретению, и которая загружается во взрывную скважину, может содержать один или несколько топливных материалов, в том случае, если матричный продукт не содержит один или несколько вышеупомянутых топливный материалов, оказывается необходимым их добавление в смесительную установку.

Матричный продукт содержит один или несколько сенсибилизаторов, если это оказывается желательным. Необязательные сенсибилизаторы могут представлять собой сенсибилизаторы, которые обычно используются в изготовлении таких имеющих водную основу взрывчатых веществ. Согласно конкретному варианту осуществления, вышеупомянутые сенсибилизаторы могут представлять собой алкиламинонитраты, такие как, например, метиламинонитрат, диметиламинонитрат и т.д., или алканоламинонитраты, такие как, например, этаноламинонитрат, диэтаноламинонитрат, триэтаноламинонитрат и т.д., а также нитраты других растворимых в воде аминов, таких как гексамин, диэтилентриамин, этилендиамин и их смеси. Суммарная концентрация сенсибилизаторов в матричном продукте, если они в нем содержатся, можно составлять от 0,5% до 40% и предпочтительно от 2% до 30% по отношению к массе матричного продукта.

Матричный продукт может присутствовать в смеси, которая загружается во взрывную скважину, при минимальном процентном содержании, составляющем 30% и предпочтительно более чем или равном 40 мас.% по отношению к суммарной массе вышеупомянутой смеси. Хотя упоминается процентное содержание по отношению к массе смеси, которая загружается во взрывную скважину и производится в результате осуществления стадии (b) способа согласно настоящему изобретению, специалист в данной области техники должен понимать, что вышеупомянутое массовое процентное содержание сохраняет водостойкое низкоплотное водно-гелевое взрывчатое вещество, изготавливаемое внутри взрывной скважины после загрузки вышеупомянутой смеси. Таким образом, массовое процентное содержание различных компонентов будет указываться неопределенно, в том числе по отношению к смеси, которая загружается во взрывную скважину, или по отношению к водостойкому низкоплотному водно-гелевому взрывчатому веществу, изготавливаемому внутри взрывной скважины.

В качестве производящего газовые пузырьки вещества можно использовать пероксиды, такие как, например, пероксид водорода, и т.д., карбонаты, такие как, например, бикарбонат натрия, и т.д., азотистая кислота или ее соли, такие как, например, нитрит натрия, и т.д., нитрозамины, такие как, например, N,N-динитрозопентаметилентетрамин и т.д., и диизоцианаты. Производящее газовые пузырьки вещество может присутствовать в смеси, которая загружается во взрывную скважину, в концентрации, составляющей от 0,01 мас.% до 3 мас.% и предпочтительно от 0,05 мас.% до 1 мас.% по отношению к суммарной массе вышеупомянутой смеси. Производящее газовые пузырьки вещество транспортируется для изготовления на месте применения в подходящем контейнере, таком как резервуар.

В качестве сшивающего вещества (или образующего сетку вещества) можно использовать соединения сурьмы, такие как пироантимонат калия, тартрат сурьмы и калия и т.д., или соединения хрома, такие как хромовая кислота, дихромат натрия или калия и т.д., или соединения циркония, такие как сульфат циркония или диизопропиламинлактат циркония и т.д., или соединения титана, такие как триэтаноламинхелат титана и т.д., или соединения алюминия, такие как сульфат алюминия и т.д. Специалист в данной области техники должен понимать, что следует выбирать сшивающее вещество, подходящее для сшивания полимерных цепей сшивающегося растворимого в воде полимера. Сшивающее вещество можно присутствовать в смеси, которая загружается во взрывную скважину, в концентрации, составляющей от 0,01 мас.% до 5 мас.% и предпочтительно от 0,01 мас.% до 2 мас.% по отношению к суммарной массе вышеупомянутой смеси. сшивающее вещество транспортируется для изготовления на месте применения в подходящем контейнере, таком как резервуар.

Используя способ согласно настоящему изобретению, если это желательно, (iv) регулирующее pH вещество, и/или (v) стабилизирующее газовые/воздушные пузырьки вещество, и/или (vi) неорганический окислитель в гранулированной форме или смесь, содержащая окислитель в гранулированной форме и твердый или жидкий топливный материал, и/или (vii) жидкий топливный материал могут также транспортироваться место изготовления, причем с одним или несколькими вышеупомянутыми продуктами могут смешиваться вышеупомянутый невзрывчатый или низкочувствительный матричный продукт, производящее газовые пузырьки вещество и сшивающее вещество. Таким образом, согласно конкретному варианту осуществления настоящему изобретению, способ включает транспортировку регулирующего pH вещества на место изготовления. В качестве регулирующего pH вещества могут использоваться неорганические кислоты, такие как азотная кислота, хлористоводородная кислота, сульфаминовая кислота и т. д., или органические кислоты, такие как уксусная кислота, адипиновая кислота, муравьиная кислота, лимонная кислота и т. д. Это регулирующее pH вещество может присутствовать в смеси, которая загружается во взрывную скважину при концентрации, которая является подходящей для установления pH на желательном уровне; хотя значение pH смеси, которая загружается во взрывную скважину, может изменяться в широком интервале, согласно конкретному варианту осуществления, значение pH вышеупомянутой смеси, которая загружается во взрывную скважину, составляет от 2 до 5 и предпочтительно от 3 до 4. Согласно данному конкретному варианту осуществления, регулирующее pH вещество транспортируется для изготовления на месте применения в подходящем контейнере, таком как резервуар.

Согласно следующему конкретному варианту осуществления настоящего изобретения, способ включает транспортировка стабилизирующее газовые/воздушные пузырьки вещество на место изготовления. В качестве стабилизирующего газовые/воздушные пузырьки вещества можно использовать растворы или дисперсии, содержащие поверхностно-активное вещество, такое как аминопроизводные жирных кислот, такие как, например, лауриламиноацетат и т. д., белки, такой как, например, яичный альбумин, лактальбумин, коллаген, соевый белок, гуаровый белок или модифицированная гуаровая камедь гуаргидроксипропилового типа и т. д., или смеси вышеупомянутых продуктов. Концентрация стабилизирующего газовые/воздушные пузырьки вещества может составлять от 0,01 мас.% до 5 мас.% и предпочтительно от 0,1 мас.% до 2 мас.% по отношению к массе смеси, которая загружается во взрывную скважину. Согласно данному конкретному варианту осуществления, стабилизирующее газовые/воздушные пузырьки вещество транспортируется на место изготовления и применения взрывчатого вещества в подходящем контейнере, таком как резервуар.

Согласно следующему конкретному варианту осуществления настоящего изобретения, способ включает транспортировку неорганического окислителя в гранулированной форме на место, где изготавливается водостойкое низкоплотное водно-гелевое взрывчатое вещество. Согласно данному конкретному варианту осуществления, смесь, которая загружается во взрывную скважину, содержит вышеупомянутый неорганический окислитель в гранулированной форме. В качестве неорганических окислителей в гранулированной форме можно использовать неорганические нитраты, предпочтительно нитрат аммония и т. д. В некоторых случаях неорганический окислитель в гранулированной форме может представлять собой пористый нитрат аммония, который является стандартным веществом для изготовления взрывчатых веществ.

Согласно следующему конкретному варианту осуществления настоящего изобретения, способ включает транспортировку смеси, содержащей, по меньшей мере, один неорганический окислитель в гранулированной форме и, по меньшей мере, один жидкий или твердый топливный материал, на место изготовления. Согласно данному конкретному варианту осуществления, смесь, которая загружается во взрывную скважину, представляет собой смесь, содержащая неорганический окислитель в гранулированной форме и топливный материал (жидкий или твердый). Согласно данному конкретному варианту осуществления, можно использовать неорганический нитрат, такой как неорганический окислитель в гранулированной форме, например, нитрат аммония в гранулированной форме и т.д. В качестве топливного материала можно использовать, в частности, жидкий топливный материал, такой как газойль и т.д., или твердый топливный материал, такой как гранулированный алюминий, каучук и т.д. Согласно конкретному варианту осуществления, вышеупомянутая смесь, в которой присутствуют неорганический окислитель в гранулированной форме и жидкий или твердый топливный материал, содержит неорганический нитрат в гранулированной форме и жидкий топливный материал; в частности, в этой смеси содержатся нитрат аммония и газойль. Когда водостойкое низкоплотное водно-гелевое взрывчатое вещество изготавливается на месте применения, вышеупомянутые компоненты, включая неорганический окислитель в гранулированной форме и жидкий или твердый топливный материал, могут смешиваться друг с другом перед тем, как с ними вступают в контакт матричный продукт, производящее газовые пузырьки вещество и сшивающее вещество, или, в качестве альтернативы, их можно непосредственно добавлять индивидуально, чтобы с ними вступали в контакт вышеупомянутые матричный продукт, производящее газовые пузырьки вещество и сшивающее вещество.

В том случае, если присутствует неорганический окислитель в гранулированной форме или смесь, содержащая неорганический окислитель в гранулированной форме и топливный материал, их концентрация в смеси, которая загружается во взрывную скважину, составляет менее чем или равняется 70 мас.% и предпочтительно составляет менее чем или равняется 60 мас.% по отношению к массе вышеупомянутой смеси.

Неорганический окислитель в гранулированной форме, а также жидкий или твердый топливный материал, или смесь, которую составляют неорганический окислитель в гранулированной форме и жидкий или твердый топливный материал, транспортируются на место изготовления и применения взрывчатой смеси в подходящих контейнерах, таких как резервуары. Хотя смесь, содержащая неорганический окислитель в гранулированной форме и жидкий или твердый топливный материал, можно транспортировать, на практике оказывается преимущественной и предпочтительной индивидуальная транспортировка компонентов вышеупомянутой смеси, включая неорганический окислитель в гранулированной форме и жидкий или твердый топливный материал, в контейнерах или резервуарах, подходящих для вышеупомянутых компонентов.

Смесь, которая загружается во взрывную скважину, может необязательно содержать жидкий топливный материал. Этот жидкий топливный материал может представлять собой ароматический углеводород, алифатический углеводород, масло, нефтепродукт, продукт растительного происхождения и т. д., а также смеси вышеупомянутых продуктов. Концентрация жидкого топливного материала можно составлять от 0 мас.% (когда он не присутствует в смеси, которая загружается во взрывную скважину) или от более чем 0 мас.% до 20 мас.% и предпочтительно от 2 мас.% до 10 мас.% (когда он присутствует в вышеупомянутой смеси, которая загружается во взрывную скважину) по отношению к массе смеси, которая загружается во взрывную скважину. В том случае, где это целесообразно, жидкий топливный материал транспортируется на место изготовления и применения конечной взрывчатой смеси в подходящем контейнере, предпочтительно в резервуаре.

В способе согласно конкретному варианту осуществления настоящего изобретения смешиваются (i) матричный продукт, (ii) производящее газовые пузырьки вещество, (iii) сшивающее вещество, в также один или несколько из следующих продуктов: (iv) регулирующее pH вещество, (v) стабилизирующее газовые/воздушные пузырьки вещество, (vi) неорганический окислитель в гранулированной форме или смесь, содержащая неорганический окислитель в гранулированной форме и жидкий или твердый топливный материал, и (vii) жидкий топливный материал. Согласно практическому варианту данного конкретного варианта осуществления, матричный продукт (i) и, в том случае, где это целесообразно, стабилизирующее газовые пузырьки вещество (v), неорганический окислитель в гранулированной форме или смесь, содержащая неорганический окислитель в гранулированной форме и жидкий или твердый топливный материал (vi), и жидкий топливный материал (vii) смешиваются в подходящем смеситель, таком как вращающийся смеситель, предпочтительно шнек, где пузырьки атмосферного воздуха можно вводить посредством захвата, если присутствует стабилизирующее газовые пузырьки вещество (v). Производящее газовые пузырьки вещество (ii), сшивающее вещество (iii) и необязательно регулирующее pH вещество (iv) можно вводить в смесь, которую содержит вышеупомянутый вращающийся смеситель или насос, используемый для загрузки получаемой смеси во взрывные скважины. После смешивания вышеупомянутых компонентов получаемая смесь имеет кислородный баланс, составляющий от -10% до +10% перед загрузкой во взрывные скважины, и может перемещаться посредством шнека или посредством насоса. Смесь, которая загружается во взрывную скважину, имеет гранулированный/пастообразный вид, когда она загружается во взрывные скважины посредством шнека, или она выглядит как вязкая жидкость, когда она загружается во взрывные скважины посредством насоса. После того, как смесь загружается во взрывные скважины, эта смесь расширяется внутри взрывных скважин до тех пор, пока она не превращается в водостойкое низкоплотное водно-гелевое взрывчатое вещество и не приобретает свои конечные свойства или характеристики внутри взрывной скважины.

Как отмечено выше, во время загрузки во взрывные скважины полученная смесь выглядит как гранулированное/пастообразное липкое твердое вещество или вязкая жидкость, имея плотность, составляющую от 1,0 до 1,4 г/см3. Химическая реакция, в которой образуются газовые пузырьки, происходит, главным образом, когда смесь оказывается внутри взрывной скважины. Как только завершается образование газовых пузырьков, плотность водно-гелевого взрывчатого вещества составляет при атмосферном давлении от 0,2 до 1,2 г/см3 и предпочтительно от 0,3 до 1,1 г/см3, т. е. оно представляет собой низкоплотное водно-гелевое взрывчатое вещество. Реакция, происходящая в процессе сшивания полимера, который содержится в матричном продукте, также происходит, главным образом, когда смесь, полученная на стадии (b), вводится внутрь взрывной скважины. Механизм этой реакции является таким, что постепенно увеличивается число химических связей между различными полимерными цепями. Как только достигается определенное значение числа узлов сшивания, практически все полимерные цепи оказываются связанными друг с другом, и образуется трехмерная сетка, которая придает конечному взрывчатому веществу характеристики, типичные для гибкого твердого материала. Концентрация сшивающего вещества определяет число узлов этой трехмерной сетки. Чем больше это число, тем выше модуль упругости геля, и, таким образом, тем более прочной является консистенция получаемого в результате твердого взрывчатого вещества. Значительная механическая прочность этого геля представляет собой причину водостойкости взрывчатого вещества и механической устойчивости колонки взрывчатого вещества, несмотря на его низкую плотность. Как должен понимать специалист в данной области техники, как правило, объем, который занимают невзрывчатая или низкочувствительная матрица и внедренный в нее газ/воздух, составляет более чем объем, который занимает неорганический окислитель в гранулированной форме, присутствие которого не является обязательным.

Помимо регулирования степени реакций газообразования и сшивания, согласно настоящему изобретению, оказывается очень важным регулирование кинетики обеих реакций таким образом, чтобы реакция газообразования становилась значительно быстрее, чем реакция сшивания, потому что как только образуется трехмерная полимерная сетка, фиксируются размеры образующегося твердого материала, прекращается его расширение и предотвращается снижение плотности до заданного значения. Для повышения скорости газообразование для этой реакции можно использовать катализаторы. Таким образом, если нитрит натрия используется в качестве производящего газовые пузырьки вещества, можно использовать катализаторы, помимо прочих, такие как тиомочевина или тиоцианат натрия. Изменение скорости, с которой протекают обе реакции (газообразование и сшивание) можно наблюдать, используя традиционные способы. По существу, можно использовать любое исследование, которое позволяет наблюдать изменение кинетики реакции газообразования и реакции сшивания. В качестве неограничительного примера, можно осуществлять лабораторные исследования, используя различные составы, температуры и значения pH, наблюдая изменение плотности и консистенции взрывчатого вещества с течением времени и выбирая, таким образом, идеальный состав, температуру и значение pH. Чтобы проверить, правильно ли работает смесь, которая загружается во взрывную скважину, образцы отбирают в тарированных сосудах в процессе загрузки, наблюдая изменение плотности и консистенции; в результате этого становится возможным знание того, что происходит внутри взрывной скважины, и, таким образом, становится известным, если смесь, которая загружается во взрывную скважину, изменяется надлежащим образом и превращается во взрывчатое вещество, имеющее желательные конечные характеристики (водостойкое низкоплотное водно-гелевое взрывчатое вещество), а если это изменение не происходит, можно действовать таким образом, чтобы способствовать реакции газообразования за счет реакции сшивания или наоборот.

Способ согласно настоящему изобретению можно осуществлять в вагоне для загрузки взрывчатых веществ, оборудованном необходимыми приспособлениями и имеющем отделения, чтобы транспортировать вышеупомянутые компоненты, в том числе (i) матричный продукт, (ii) производящее газовые пузырьки вещество и (iii) сшивающее вещество, а также необязательные отделения, необходимые для транспортировки одного или нескольких из следующих компонентов: (iv) регулирующее pH вещество, (v) стабилизирующее газовые/воздушные пузырьки вещество, (vi) неорганический окислитель в гранулированной форме или смесь, содержащая неорганический окислитель и топливный материал в гранулированной форме, и (vii) жидкий топливный материал.

Согласно двум конкретным и предпочтительным вариантам осуществления, которые схематически проиллюстрированы на фиг. 1 и 2, практически реализуется способ изготовления на месте применения имеющего водную основу взрывчатого вещества водно-гелевого типа, предлагаемого настоящим изобретением, который осуществляется в двух типах вагонов для загрузки взрывных скважин:

a) Вагон типа 1:

- шесть резервуаров, в которых могут содержаться различные компоненты, в частности, резервуар (1) для невзрывчатого или низкочувствительного матричного продукта, резервуар (2) для неорганического окислителя в гранулированной форме, резервуар (3) для жидкого топливного материала, резервуар (4) для производящего газовые пузырьки вещества, который можно необязательно использовать одновременно для стабилизирующего газовые/воздушные пузырьки вещества, резервуар (5) для сшивающего вещества и резервуар (6) для регулирующего pH вещества;

- шнек (8), который дозирует неорганический окислитель в гранулированной форме;

- шнек (9), который перемещает неорганический окислитель в гранулированной форме на шнек (10);

- шнек (10), который действует как вращающийся смеситель и загружает смесь во взрывную скважину;

- насос (13), который дозирует матричный продукт;

- насос (14), который дозирует жидкий топливный материал;

- насос (15), который дозирует производящее газовые пузырьки вещество и необязательно дозирует стабилизирующее газовые/воздушные пузырьки вещество в то же самое время;

- насос (16), который дозирует сшивающее вещество; и

- насос (17), который дозирует регулирующее pH вещество.

b) Вагон типа 2:

- семь резервуаров, в которых могут содержаться различные компоненты, в частности, резервуар (1) для невзрывчатого или низкочувствительного матричного продукта, резервуар (2) для неорганического окислителя в гранулированной форме, резервуар (3) для жидкого топливного материала, резервуар (4) для производящего газовые пузырьки вещества, который можно необязательно использовать одновременно для стабилизирующего газовые/воздушные пузырьки вещества, резервуар (5) для сшивающего вещества, резервуар (6) для регулирующего pH вещества и резервуар (7) для смазывающей шланги жидкости;

- шнек (8), который дозирует неорганический окислитель в гранулированной форме;

- шнек (9), который перемещает неорганический окислитель в гранулированной форме на шнек (10);

- шнек (10), который действует как вращающийся смеситель и загружает получаемую смесь в бункер (11) насоса (12), посредством которого конечная смесь перекачивается в нижнюю часть взрывной скважины;

- насос (12) который не только перекачивает конечную смесь в нижнюю часть взрывной скважины, но также смешивает сшивающее вещество с остальной частью смеси, которая выходит из шнека (10);

- насос (13), который дозирует матричный продукт;

- насос (14), который дозирует жидкий топливный материал;

- насос (15), который дозирует производящее газовые пузырьки вещество и необязательно дозирует стабилизирующее газовые/воздушные пузырьки вещество в то же самое время;

- насос (16), который дозирует сшивающее вещество;

- насос (17), который дозирует регулирующее pH вещество; и

- насос (18), который дозирует жидкость, образующую смазочное кольцо вдоль шланга, в результате чего снижается давление конечной смеси, которая загружается во взрывную скважину.

Очевидно, что вагон (b) типа 2 может осуществлять такой же конкретный способ, как вагон (a) типа 1. В таком случае насос (16) может дозировать сшивающее вещество в смесительный шнек (10), а не на сторону всасывания насоса (12), и этот шнек (10) может загружать конечную смесь непосредственно во взрывную скважину, а не в бункер (11). Смазывающая шланги жидкость может представлять собой практически любую жидкость, например, воду и т.д., которая образует смазочное кольцо вдоль шланга и позволяет снижать давление нагнетания конечной смеси, которая загружается во взрывную скважину.

Помимо того, что изготавливается водостойкое низкоплотное водно-гелевое взрывчатое вещество, которое может перемещаться посредством шнеков и/или насосов, таких как шнеки или насосы, обычно используемые для изготовления взрывчатых веществ на месте применения, способ изготовления имеющего водную основу взрывчатого вещества на месте применения, который предлагается согласно настоящему изобретению, обладает преимуществом того, что он позволяет изменять плотность и механическую прочность взрывчатого вещества. В то же самое время, он также позволяет изменять пропорции компонентов смеси, чтобы регулировать ее энергосодержание в зависимости от требований каждого применения. Еще одно преимущество способа согласно настоящему изобретению представляет собой низкую стоимость изготовления водостойкого низкоплотного водно-гелевого взрывчатого вещества. Способ согласно настоящему изобретению можно осуществлять в непрерывном или прерывистом (периодическом) режиме.

Настоящее изобретение будет проиллюстрировано посредством двух следующих примеров, которые никаким образом не ограничивают объем настоящего изобретения.

Пример 1

Взрывчатый продукт (состав, который может перемещаться посредством шнека), описанный в данном примере, изготовлен в установке, находящейся на вагоне и состоящей из следующих элементов, проиллюстрированных на фиг. 1:

- резервуар (1) объемом 8000 л, в котором содержится невзрывчатый или низкочувствительный матричный продукт (матричная суспензия);

- резервуар (2) объемом 10000 л, в котором содержится неорганический окислитель в гранулированной форме;

- резервуар (3) объемом 1000 л, в котором содержится жидкий топливный материал;

- резервуар (4) объемом 200 л, в котором содержится производящее газовые пузырьки вещество и необязательно стабилизирующее газовые/воздушные пузырьки вещество;

- резервуар (5) объемом 200 л, в котором содержится сшивающее вещество;

- резервуар (6) объемом 100 л, в котором содержится регулирующее pH вещество;

- шнек (8), который дозирует неорганический окислитель в гранулированной форме;

- шнек (9), который перемещает неорганический окислитель в гранулированной форме в шнек (10);

- четыре насоса (13, 14, 15, 16), которыми дозируются и перемещаются матричная суспензия, жидкий топливный материал, производящее газовые пузырьки вещество и сшивающее вещество, соответственно, в смесительный шнек (10); и

- насос (17), который дозирует и направляет регулирующее pH вещество во впуск насоса (13) для матричной суспензии; матричная суспензия и регулирующее pH вещество смешиваются в этом насосе.

Помимо того, что он образует конечную смесь, шнек (10) загружает вышеупомянутую конечную смесь непосредственно во взрывную скважину.

В резервуаре (1) содержится матричная суспензия, состав которой описывается в таблице 1.

Состав матричной суспензии

Эту суспензию составляют насыщенный водный раствор, содержащий нитрат аммония и монометиламинонитрат, а также мелкие суспендированные частицы нитрата аммония, причем вышеупомянутую суспензию стабилизирует гуаровая камедь. Плотность этого матричного продукта составляла 1,50 г/см3.

Резервуары (2), (3), (4), (5) и (6) содержали пористый нитрат аммония, газойль, раствор 30% нитрита натрия, раствор 1% пироантимоната калия и раствор 40% уксусной кислоты, соответственно.

Перед началом изготовления шнек (8), который дозирует неорганический окислитель, и насосы, которые дозирует матричный продукт (13), жидкий топливный материал (14), производящее газовые пузырьки вещество (15), сшивающее вещество (16) и регулирующее pH вещество (17), калибровали. Таблица 2 представляет используемые производственные условия.

Производственные условия

После выхода из смесительного шнека взрывчатый продукт попадал во взрывные скважины, у которых диаметр составлял 10 дюймов (254 мм), и глубина составляла приблизительно 31 м. Образец конечной смеси отбирали на выпуске смесительного шнека (10), чтобы наблюдать изменение плотности и консистенции взрывчатого продукта с течением времени. Отобранный образец взрывчатого вещества имел плотность, составляющую 0,59 г/см3 через 30 минут и 0,51 г/см3 через 60 минут. Увеличение вязкости образца наблюдалось через 40 минут, и исходная текучая смесь превращалась в твердое взрывчатое вещество водно-гелевого типа через 120 минут.

В конечном счете, получалась колонка взрывчатого вещества длиной 25 м, и ее средняя плотность составляла 0,70 г/см3. Конечный взрывчатый продукт детонировали, используя в качестве инициатора 450 г пентолита. Изменение скорости детонации взрывчатого вещества вдоль колонки взрывчатого вещества представлено на фиг. 3. Уменьшение скорости детонации по мере перемещения фронта детонации вдоль колонки взрывчатого вещества обусловлено тем, что плотность взрывчатого вещества увеличивается по мере его постепенного опускания во взрывную скважину вследствие гидростатического давления, которое сжимает газовые пузырьки, содержащиеся во взрывчатом веществе. Скорость 4,5 км/с была получена в нижней части взрывной скважины, где плотность была выше, и скорость 2,6 км/с была измерена в верхней части взрывной скважины. Таким образом, низкоплотный взрывчатое вещество, которое также имеет низкую скорость детонации, было успешно изготовлено способом, описанным в настоящем изобретении.

Пример 2

Взрывчатый продукт (состав, который может перемещаться посредством шнека), описанный в данном примере, изготовлен в установке, находящейся на вагоне и состоящей из следующих элементов, проиллюстрированных на фиг. 2:

- резервуар (1) объемом 8000 л, в котором содержится невзрывчатый или низкочувствительный матричный продукт (матричная суспензия);

- резервуар (2) объемом 10000 л, в котором содержится неорганический окислитель в гранулированной форме;

- резервуар (3) объемом 1000 л, в котором содержится жидкий топливный материал;

- резервуар (4) объемом 200 л, в котором содержится производящее газовые пузырьки вещество и необязательно стабилизирующее газовые/воздушные пузырьки вещество;

- резервуар (5) объемом 200 л, в котором содержится сшивающее вещество;

- резервуар (6) объемом 100 л, в котором содержится регулирующее pH вещество;

- шнек (8), который дозирует неорганический окислитель в гранулированной форме;

- шнек (9), который перемещает неорганический окислитель в гранулированной форме в шнек (10);

- три насоса (13, 14, 15), которыми дозируются и перемещаются матричная суспензия, жидкий топливный материал и производящее газовые пузырьки вещество, соответственно, в смесительный шнек (10);

- насос (17), который дозирует и направляет регулирующее pH вещество на сторону всасывания насоса (13) для матричной суспензии; матричная суспензия и регулирующее pH вещество смешиваются в этом насосе;

- насос (16), который дозирует и направляет сшивающее вещество на сторону всасывания насоса (12) для конечной смеси; и

- насос (12), который всасывает конечную смесь из бункера (11), в который поступает смесь, образующаяся в смесительном шнеке (10), для перекачивания вышеупомянутой конечной смеси в нижнюю часть взрывных скважин; продукт, который образуется в смесительном шнеке (10), и сшивающее вещество смешиваются в этом насосе.

В резервуарах (1), (2), (3), (4), (5) и (6) содержатся такие же продукты, как в примере 1. Перед началом изготовления различные дозирующие устройства калибровали таким же образом, как в примере 1. Таблица 3 представляет используемые производственные условия.

Производственные условия

Конечную смесь перекачивали насосом (12)в нижнюю часть взрывных скважин, у которых диаметр составлял 5 дюймов (127 мм), и глубина составляла приблизительно 13 м. Чтобы упростить перекачивание, загрузочный шланг смазывали водой, поступающей из резервуара (7). Насос (18) дозировал и направлял воду на выпуск насоса (12). Образец конечной смеси отбирали на выпуске загрузочного шланга, чтобы наблюдать изменение плотности и консистенции взрывчатого продукта с течением времени. Отобранный образец взрывчатого вещества имел плотность, составляющую 0,51 г/см3 через 30 минут и 0,39 г/см3 через 60 минут. Увеличение вязкости образца наблюдалось через 35 минут, и исходная текучая смесь превращалась в твердое взрывчатое вещество водно-гелевого типа через 120 минут.

В конечном счете, получалась колонка взрывчатого вещества длиной 9 м, и ее средняя плотность составляла 0,44 г/см3. Конечный взрывчатый продукт детонировали, используя в качестве инициатора 450 г пентолита. Изменение скорости детонации взрывчатого вещества вдоль колонки взрывчатого вещества представлено на фиг. 4. Скорость 3,4 км/с была получена в нижней половине взрывной скважины, где плотность была выше, и скорость 1,3 км/с была измерена в верхней части колонки взрывчатого вещества. Такая низкая скорость детонации обусловлена тем, что взрывчатое вещество имело исключительно низкую плотность (0,39 г/см3) в верхней части взрывной скважины.

Реферат

Изобретение относится к получению водно-гелевого взрывчатого вещества гражданского назначения для использования в горных и строительных работах. Изготовление осуществляется в непрерывном режиме при одновременной загрузке взрывных скважин в устройстве, имеющем способность смешивания. Смешивают невзрывчатый или низкочувствительный матричный продукт (a) – водный раствор или суспензию окисляющей соли с растворимым в воде полимером, сшивающее вещество (b) для сшивания полимера, содержащегося в матрице, производящее газ вещество (c). Полученную смесь перемещают посредством насоса и/или шнека непосредственно в скважину. При этом газовые пузырьки посредством вещества (с) образуются после ввода смеси во взрывную скважину. При этом химический процесс сшивания осуществляется медленнее, чем химический процесс образования пузырьков. В результате образуется низкоплотное водостойкое взрывчатое вещество более экономичным и безопасным способом. Данный процесс может осуществляться в вагонах для загрузки взрывчатых веществ во взрывные скважины, имеющих отделения для различных компонентов смеси и одно или несколько смесительных устройств, обеспечивающих изготовление конечной смеси, которая выгружается посредством насоса или шнека. 12 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ приготовления взрывчатой смеси на месте проведения взрывных работ

Способ получения водосодержащего взрывчатого вещества

Комментарии