Взвешивающее устройство - RU2502965C2

Код документа: RU2502965C2

Чертежи

Описание

Изобретение относится к устройству для непрерывного взвешивания порошкообразных сред в резервуаре, прежде всего порошкообразного лака в промежуточном резервуаре, с взвешивающим узлом, который имеет измерительную площадку, к которой может быть приложена сила нажима, и посредством которого является формируемым выходной сигнал, который является репрезентативным для прилагаемой к измерительной площадке силе нажима.

Такие взвешивающие устройства применяются, например, в линиях транспортировки порошка оборудования для обработки поверхностей в автомобильной промышленности при контроле транспортировки порошкообразного лака, которым покрываются кузова автомобилей. Что касается резервуара, то в этом случае речь идет о промежуточном резервуаре, который запитывается порошкообразным лаком из резервуара, и из которого порошкообразный лак транспортируется на устройство для нанесения окраски, например ротационный распылитель, или другой потребитель. Для этого порошкообразный лак самим по себе известным образом внутри промежуточного резервуара псевдоожижается, в результате чего он становится текучим.

В процессе работы такой линии транспортировки порошка количество находящегося в промежуточном резервуаре порошкообразного лака постоянно уменьшается. Когда количество порошкообразного лака в промежуточном резервуаре, наконец, достигает нижнего предела, в промежуточный резервуар должен быть подан свежий порошкообразный лак для обеспечения непрерывной работы линии транспортировки порошка и, тем самым, линии нанесения покрытия, в которой используется линия транспортировки порошка.

Достижение или принижение этого предела обычно контролируется посредством непрерывного или по меньшей мере неоднократного взвешивания промежуточного резервуара с помощью устройства указанного вначале вида. В известных на рынке взвешивающих устройствах используются три взвешивающих элемента, на которых покоится промежуточный резервуар. Для того чтобы добиться как можно более равномерной давящей нагрузки на взвешивающие элементы и, тем самым, достаточно точного результата измерения, взвешивающие элементы расположены на окружности на одинаковом угловом расстоянии друг от друга. Имеющееся в промежуточном резервуаре количество порошкообразного лака определяется в реальном времени, при этом выводится среднее значение из трех определенных взвешивающими элементами весов, и из этого среднего значения вычитается предварительно определенный и поэтому известный вес тары промежуточного резервуара.

В результате необходимого усреднения результатов измерения всех взвешивающих элементов результат измерения на известных взвешивающих устройствах страдает неточностью, которая может быть выражена, например, в стандартном отклонении.

Задача настоящего изобретения состоит в том, чтобы создать взвешивающее устройство указанного вначале вида, в котором при относительно простой конструкции повышается точность контроля находящегося в резервуаре количества порошка.

Во взвешивающем устройстве указанного вначале вида эта задача решена за счет того, что оно содержит:

а) направляющее устройство, которое обеспечивает возможность принудительно направляемого движения резервуара с вертикальной компонентой направления,

б) соединительное устройство, с помощью которого резервуар является силовым образом соединяемым с взвешивающим узлом, так что на измерительную площадку взвешивающего узла действует сила нажима, которая зависит от веса резервуара, когда резервуар соединен с взвешивающим узлом.

За счет этих мер согласно изобретению является возможным определять вес резервуара с помощью одного единственного взвешивающего узла. Таким образом, не нужно выводить среднее значение из нескольких измеренных величин, в результате чего повышается точность взвешивания.

Посредством направляющего устройства подлежащий взвешиванию резервуар предохраняется от опрокидывания, но при этом он может перемещаться в вертикальном направлении. Вертикальная степень свободы для резервуара необходима, чтобы он, в зависимости от своего уровня заполнения, мог прилагать вниз более или менее большую силу тяжести.

Посредством соединительного устройства прилагаемая посредством подлежащего взвешиванию резервуара сила тяжести переносится на взвешивающий узел. Он формирует выходной сигнал, который является репрезентативным для соответственно определенного веса. После вычета известного веса тары подлежащего взвешиванию резервуара и, при необходимости, веса, который действует на взвешивающий узел со стороны соединительного устройства, из этого определенного веса может быть рассчитано количество находящейся в резервуаре порошкообразной среды.

При этом является благоприятным, если соединительное устройство или направляющее устройство содержит крепежное устройство для резервуара.

Простая конструкция является возможной, если соединительное устройство выполнено в виде по существу жесткого конструктивного узла, а направляющее устройство обеспечивает соединительному устройству возможность принудительно направленного движения. В этом случае соединительный узел через крепежное устройство соединен с резервуаром, так что соединительное устройство и подлежащий взвешиванию резервуар могут быть восприняты взвешивающим узлом как одно единое.

Прежде всего, оказалось особенно благоприятным, если направляющее устройство обеспечивает параллелограммную направляющую. Так, прежде всего при использовании подшипников с малыми потерями на трение, может быть создано направляющее устройство, в котором движению резервуара противодействуют лишь незначительные силы трения, и вес резервуара может быть более или менее точно передан на взвешивающий узел.

Является благоприятным, если соединительный узел содержит связующее звено, которое лежит на измерительной площадке на опорном участке, прежде всего с точечной опорной поверхностью. Таким образом, является возможной более точная передача прилагаемой подлежащим взвешиванию резервуаром силы тяжести на взвешивающий узел.

При этом оказалось благоприятным, если опорный участок связующего звена является выпуклым и, предпочтительно, имеет полусферическую форму. В этом случае соединительное устройство может в определенной степени перекашиваться относительно вертикальной оси без оказания негативного влияния на результат измерения взвешивающего узла. Такие перекосы могут быть вызваны, например, сотрясениями во время работы.

Если взвешивающий узел является взвешивающим элементом с двойной траверсой, можно благоприятным образом прибегнуть к существующей и утвердившейся технике взвешивания.

Далее пример осуществления изобретения поясняется более подробно на чертеже. Показано на:

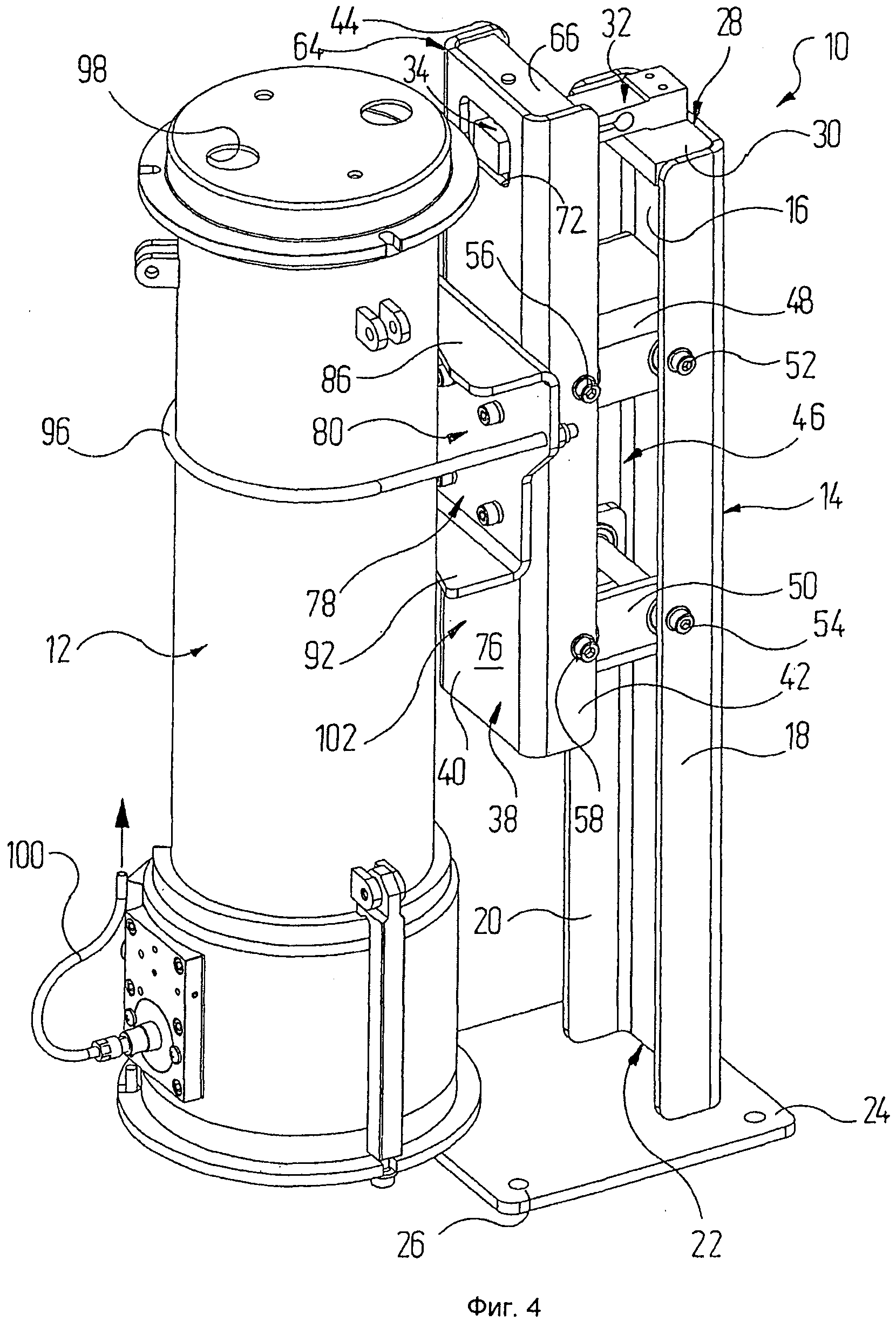

Фиг.1: вид взвешивающего устройства согласно изобретению в перспективе,

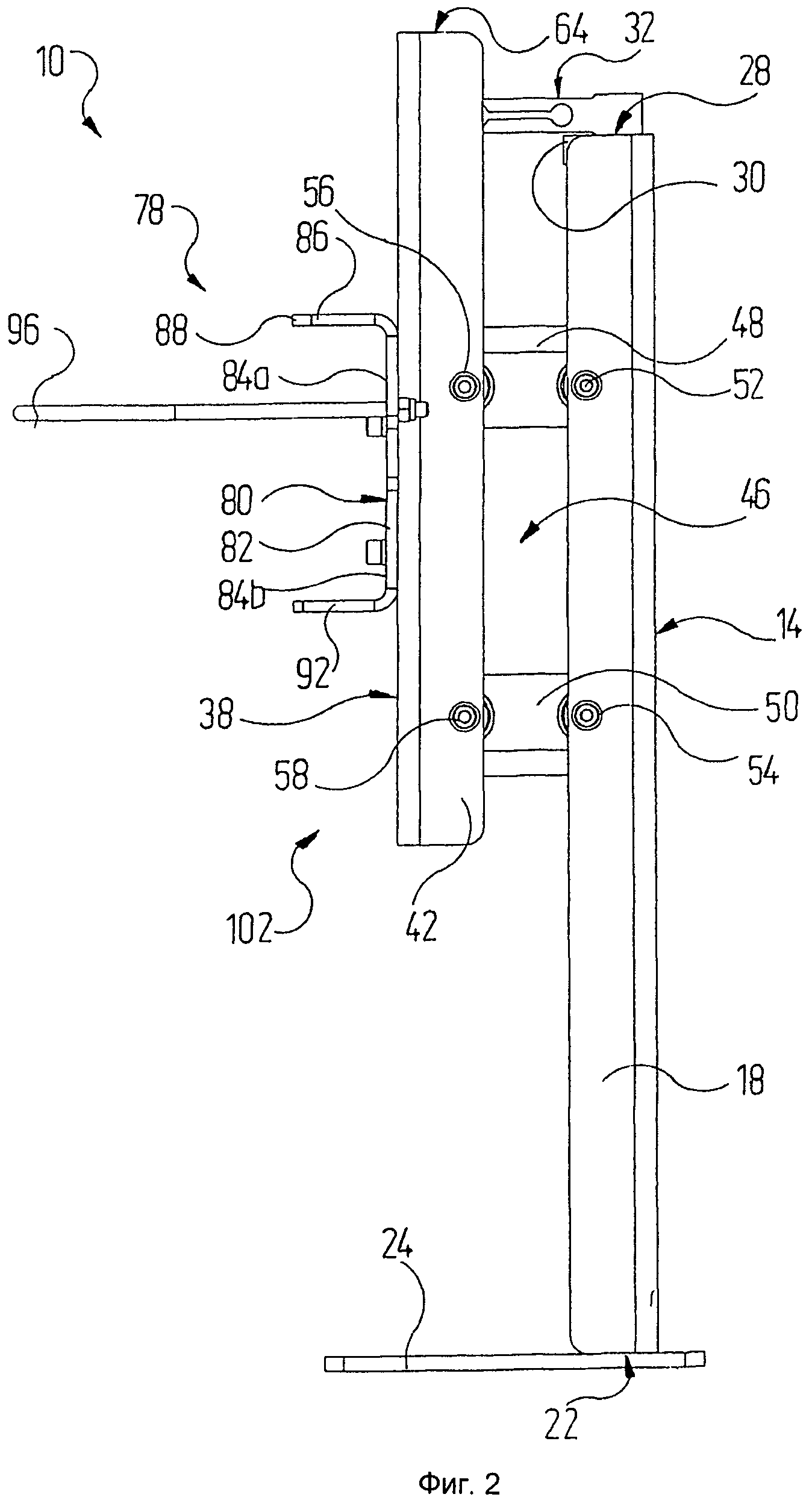

Фиг.2: вид сбоку взвешивающего устройства согласно фиг.1,

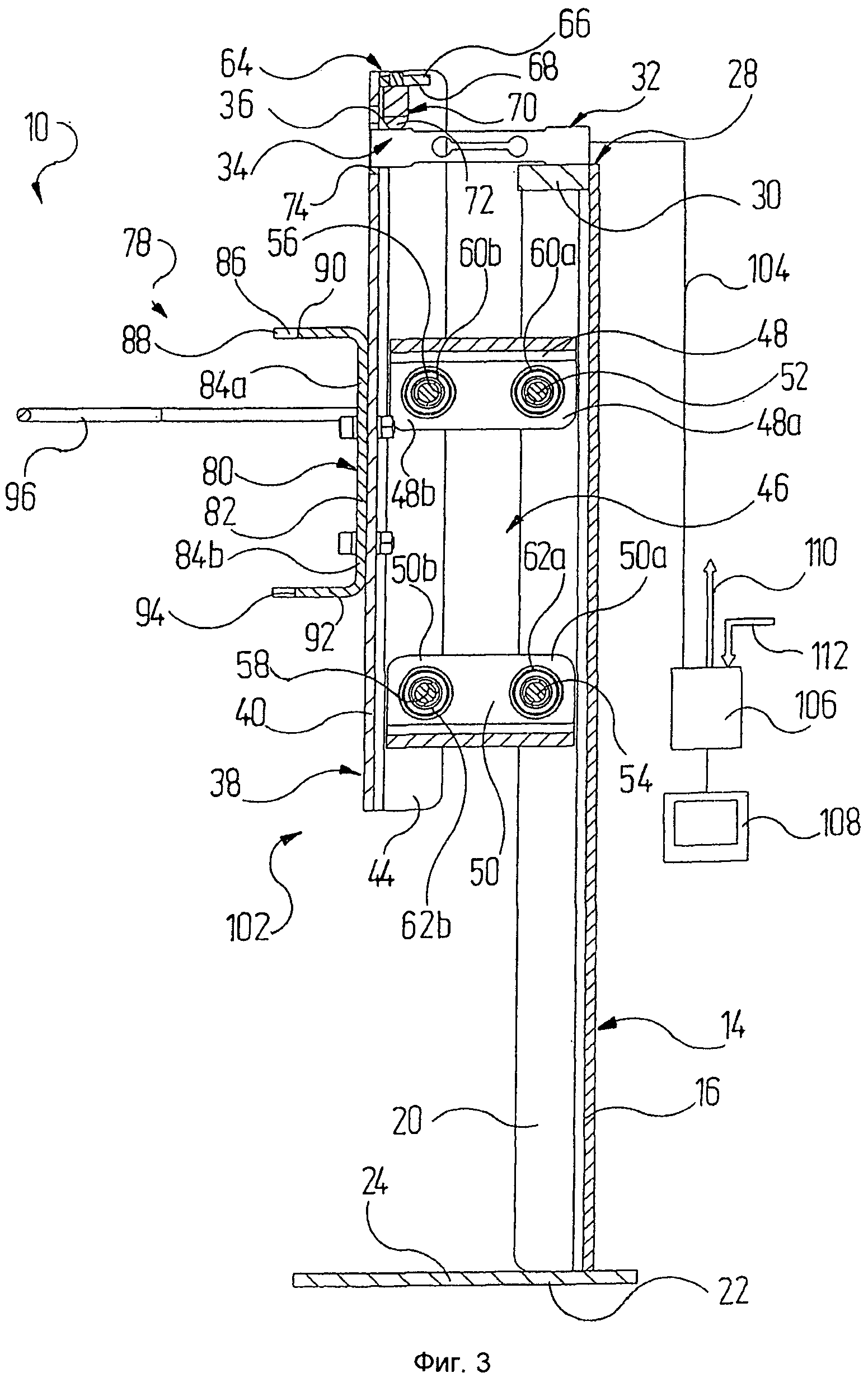

Фиг.3: вертикальный разрез через взвешивающее устройство по фигурам 1 и 2, при этом взвешивающий элемент виден в виде сбоку,

Фиг.4: аналогичный фигуре 1 вид взвешивающего устройства в перспективе, при этом на взвешивающем устройстве установлен промежуточный резервуар для порошкообразного лака,

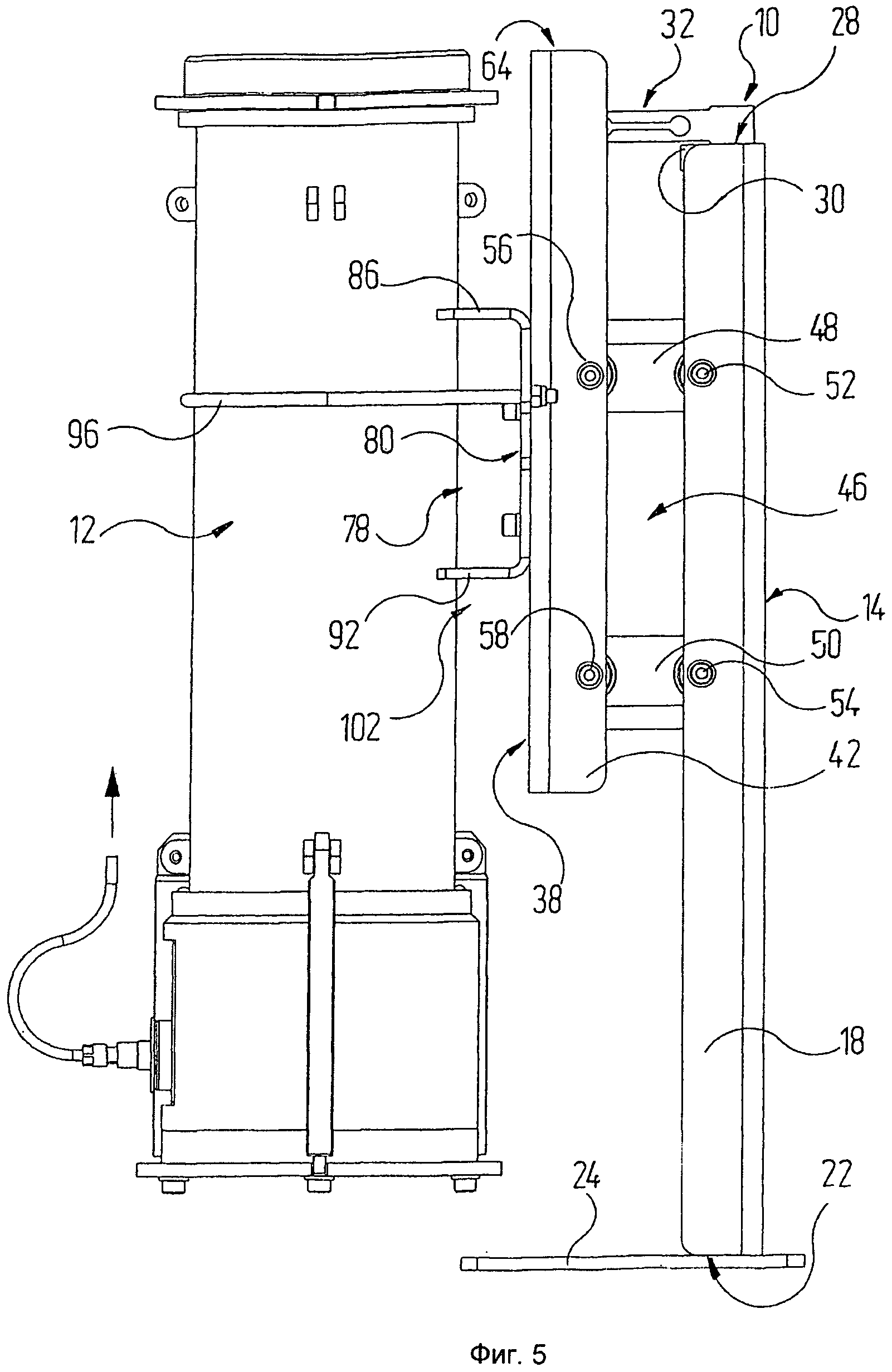

Фиг.5: вид сбоку представленного на фигуре 4 взвешивающего устройства с промежуточным резервуаром.

На фиг.1 ссылочным обозначением 10 обозначено в целом взвешивающее устройство для непрерывного взвешивания показанного на фигурах 4 и 5 промежуточного резервуара 12. Ниже промежуточный резервуар 12 будет еще раз рассмотрен подробно.

Взвешивающее устройство 10 содержит U-образный несущий профиль 14 с основной полкой 16 и двумя проходящими относительно нее вертикально боковыми стенками 18 и 20. На одном торце 22 несущий профиль 14 соединен, например сварен, с плитой 24 основания, которая проходит под прямым углом к продольной оси несущего профиля. В показанном здесь конструктивном примере плита 24 основания является по существу квадратной и в ее угловых областях имеет сквозные отверстия 26. Через последние могут пропускаться болты, так что плита 24 основания с несущим профилем 14 может быть закреплена на фундаменте, благодаря чему предотвращается опрокидывание взвешивающего устройства 10.

На его противолежащем плите 24 основания торце 28 между боковыми стенками 18 и 20 расположена торцевая стенка 30, которая проходит параллельно плите 24 основания. На ее плоской верхней поверхности торцевая стенка 30 имеет продолговатый взвешивающий элемент 32 с двойной траверсой, который сам по себе известен и в концевой области 34 имеет обращенную вверх измерительную площадку 36 (см. фиг.3). Под измерительной площадкой здесь подразумевается область взвешивающего элемента 32, к которой для возможности проведения измерения должна быть приложена подлежащая регистрации сила тяжести. В зависимости от сил тяжести, которые прилагаются к измерительной площадке 36, взвешивающий элемент 32 формирует выходные сигналы. Взвешивающий элемент 32 расположен таким образом, что его концевая область 34 с измерительной площадкой 36 отстоит от несущего профиля 14.

Кроме того, взвешивающее устройство 10 содержит U-образный соединительный профиль 38 с основной полкой 40 и двумя проходящими относительно нее вертикально боковыми стенками 42, 44. Соединительный профиль 38 имеет поперечное сечение, которое соответствует поперечному сечению несущего профиля 14, однако в продольном направлении короче, чем несущий профиль 14. Оба профиля 14 и 38 проходят параллельно друг другу и направлены так, что их соответствующие боковые стенки 18, 20 и 42, 44 обращены друг к другу и находятся на одной прямой.

Оба профиля 14 и 38 подвижно соединены друг с другом посредством направляющего устройства 46. Направляющее устройство 46 выполнено в виде параллелограммной направляющей, так что при движении соединительного профиля 38 относительно несущего профиля 14 сохраняется их параллельная ориентация относительно друг друга.

Для этого направляющее устройство 46 содержит верхний поводок 48 и расположенный на расстоянии от него нижний поводок 50. Они, соответственно первым концевым участком 48а или же 50а, расположены между боковыми стенками 18, 20 несущего профиля 14, а их соответственно противолежащим вторым концевым участком 48b или же 50b - между боковыми стенками 42, 44 соединительного профиля 38. Концевые участки 48а, 48b и 50а, 50b поводков 48, 50 в целях наглядности отмечены только на фиг.3.

Верхний поводок 48 и нижний поводок 50 соответственно в их первой концевой области 48а, 50а шарнирно соединены с несущим профилем 14 посредством проходящих горизонтально осей 52 или же 54, которые установлены на боковых стенках 18, 20 несущего профиля 14 и простираются между ними. Соответствующим образом, верхний поводок 48 и нижний поводок 50 в их вторых концевых областях 48b и 50b посредством горизонтальных осей 56 или же 58 установлены с возможностью поворота между боковыми стенками 42, 44 соединительного профиля 38.

Верхний поводок 48 и нижний поводок 50 имеют сами по себе известные подшипники 60а, 60b или же 62а, 62b, посредством которых они с малыми потерями на трение являются поворачиваемыми вокруг горизонтальных осей 52-58. Также и подшипники 60а, 60b и 62а, 62b в целях наглядности снабжены ссылочными обозначениями только на фиг.3.

В данном конструктивном примере верхний поводок 48 и нижний поводок 50 выполнены U-образными, при этом подшипники 60а, 60b и 62а, 62b установлены в проходящих параллельно друг другу и здесь отдельно не снабженных ссылочным обозначением боковых стенках, которые простираются между несущим профилем 14 и соединительным профилем 38. Несущий профиль 14 и соединительный профиль 38 направлены относительно друг друга таким образом, что соединительный профиль 38 выдается вверх над несущим профилем 14, когда он занимает исходное положение, в котором верхний поводок 48 и нижний поводок 50 направлены горизонтально. Это исходное положение соединительного профиля 38 показано на фигурах 1-5. Поводки 48 и 50 имеют такую длину, что в этом исходном положении между несущим профилем 14 и соединительным профилем 38 остается промежуток.

Отстоящий от плиты 24 основания торец 64 соединительного профиля 38 закрыт торцевой стенкой 66, при этом в исходном положении соединительного профиля 38 измерительная площадка 36 взвешивающего элемента 32 расположена вертикально под торцевой стенкой 66, и между ее плоской нижней поверхностью 68 и измерительной площадкой 36 взвешивающего элемента 32 остается промежуток (ср. фиг.3).

Торцевая стенка 66 соединительного профиля 38 имеет выступающий вертикально вниз от ее нижней поверхности 68 соединительный штифт 70, который на его отстоящем от торцевой стенки 66 конце имеет полусферический опорный участок 72 (см. фиг.3). Длина соединительного штифта 70 соответствует расстоянию между нижней поверхностью 68 торцевой стенки 66 соединительного профиля 38 и измерительной площадкой 36 взвешивающего элемента 32 в исходном положении соединительного профиля 38. Таким образом, соединительный штифт 70 в исходном положении соединительного профиля 38 своим опорным участком 72 как раз касается измерительной площадки 36 взвешивающего элемента 32. Благодаря полусферическому опорному участку 72 соединительного штифта 70 обеспечивается минимальная опорная поверхность.

В данном конструктивном примере взвешивающий элемент его концевой областью 34 немного вдается в выполненную в виде окошка выемку 74 материала в основной полке 40 соединительного профиля 38. Окошко 74 достаточно велико для того, чтобы соединительный профиль 38 имел определенную свободу движения.

На отстоящей от несущего профиля 14 внешней стороне 76 его основной полки 40 соединительный профиль 38 имеет крепежное устройство 78, с помощью которого подлежащий взвешиванию промежуточный резервуар 12 (см. фигуры 4 и 5) для порошкообразного лака может быть установлен на соединительном профиле 38. крепежное устройство 78 содержит опорный элемент 80, который имеет средний пластинчатый участок 82, которым он ровно (плоско) прилегает к внешней стороне 76 основной полки 40 соединительного профиля 38 и свинчен с ним. Пластинчатый участок 82 опорного элемента 80 в направлении окошка 74 соединительного профиля 38 имеет более широкую область 84а, в которой он по обе стороны выступает за пределы соединительного профиля 38.

На обращенном в направлении окошка 74 соединительного профиля 38 конце более широкой области 84а пластинчатый участок 82 опорного элемента 80 переходит в первую опорную щеку 86, которая простирается вертикально основной полке 40 соединительного профиля 38, а ее отстоящий от основной полки 40 соединительного профиля 38 внешний край 88 имеет центральную вогнутость 90, которая ограничена проходящими симметрично снаружи внутрь в направлении основной полки 40 соединительного профиля кромками.

На отстоящей от первой опорной щеки 86 стороне более широкая область 84а пластинчатого участка 82 в более узкую область 84b, к которой примыкает вторая опорная щека 92, которая проходит также вертикально основной полке 40 соединительного профиля 38 и имеетсоответствующую вогнутости 90 первой опорной щеки 86 вогнутость 94. Вогнутости 90 и 94 находятся на одной прямой в вертикальном направлении.

В его более широкой области 84а опорный элемент 80 имеет хомут 96, кривизна которого адаптирована к круглому здесь внешнему контуру промежуточного резервуара 12. Хомут 96 своими свободными концами проходит сквозь выступающие в стороны за пределы соединительного профиля 38 частичные участки более широкой области 84а опорного элемента 80, для чего там предусмотрены соответствующие сквозные отверстия, которые специально не снабжены ссылочным обозначением. Концевые области хомута 96 снабжены резьбой и могут быть закреплены на отстоящей от опорных щек 86, 92 стороне опорного элемента 80 с помощью гаек, которые отдельно не снабжены ссылочным обозначением. Соответствующим закручиванием гаек хомут 96 может быть притянут в направлении соединительного профиля 38, в результате чего промежуточный резервуар 12 вжимается в вогнутости 90, 94 опорного элемента 80 и фиксируется в этом положении.

На фигурах 4 и 5 показано взвешивающее устройство 10 с закрепленным в крепежном устройстве 78 промежуточным резервуаром 12. Для этого хомут 96 сначала был отсоединен от опорного элемента 80. Промежуточный резервуар 12 удерживался в положении, в котором он расположен симметрично в вогнутостях 90 и 94 опорных щек 86 или же 92. Затем хомут 96 был надвинут на цилиндрическую стенку промежуточного резервуара 12 и его свободными областями введен в соответствующие сквозные отверстия на пластинчатом участке 84 опорного элемента 80 и соответственно с задней стороны свинчен. При этом закручиванием гаек хомут 96 был притянут к опорному элементу 80 таким образом, чтобы промежуточный резервуар 12 прочно удерживался за счет зажима.

В случае с промежуточным резервуаром 12 речь идет о промежуточном резервуаре устройства для транспортировки порошка, таком как он является само по себе известным, и который здесь детально интереса не представляет. В промежуточный резервуар 12 через подводящий разъем 98 подается порошкообразный лак. Этот порошкообразный лак внутри промежуточного резервуара 12 самим по себе известным способом псевдоожижается и, тем самым, в текучем виде отбирается из промежуточного резервуара 12 через отборный шланг 100 и подается на здесь не показанное устройство для нанесения окраски. Ведущие к промежуточному резервуару 12 или от него шланги и соединения могут быть без натяжения закреплены на несущем профиле 14, так что такие шланги и соединения не влияют на результат взвешивания.

Крепежное устройство 78 вместе с соединительным профилем 38, а также соединительным штифтом 70 образует соединительное устройство 102, которое прикладывает силу тяжести на измерительную площадку 36 взвешивающего элемента 32, которая зависит от веса более или менее заполненного промежуточного резервуара 12.

Соединительный штифт 70 давит с силой на измерительную площадку 36 взвешивающего элемента 32, которая определяется весом промежуточного резервуара 12 и весом относящихся к соединительному устройству 102 деталей. Взвешивающий элемент 32 на основе оказываемого на измерительную площадку 36 нажима формирует выходные сигналы, которые являются репрезентативными для этих сил нажима.

С помощью направляющего устройства 46 промежуточный резервуар 12 принудительно направляется в его движении, при этом он может двигаться, прежде всего, в вертикальном направлении, то есть с вертикальной компонентой направления. В показанном здесь конструктивном примере возможное со стороны промежуточного резервуара 12 движение в связи с параллелограммной направляющей также содержит горизонтальную компоненту направления. Однако, для прилагаемой к измерительной площадке 36 взвешивающего элемента 32 силы нажима это не имеет никакого значения.

В ходе процесса нанесения покрытия изменяется количество находящегося в промежуточном резервуаре 12 порошкообразного лака. В зависимости от количества порошкообразного лака, которое находится в промежуточном резервуаре 12, изменяется и оказываемый на измерительную площадку 36 взвешивающего элемента 32 через связующее звено 70 нажим, что отражается в соответственно измененном выходном сигнале взвешивающего элемента 32.

Как обозначено на фиг.3, взвешивающий элемент 32 по линии 104 данных соединен с блоком 106 управления, который визуализирует выданные взвешивающим элементом 32 сигналы на мониторе 108.

Если выходной сигнал взвешивающего элемента 32 отражает количество порошкообразного лака в промежуточном резервуаре 12, которое ниже определенной величины, блок 106 управления инициирует заполнение промежуточного резервуара 12 через его подводящий разъем 98, что на фиг.3 обозначено стрелкой 110. На блок 106 управления передаются и другие рабочие параметры линии (стрелка 112), в которой он используется, благодаря чему блок 106 управления может использоваться для управления всей линией нанесения покрытия, которая для этого может генерировать соответствующие выходные сигналы.

При заполнении промежуточного резервуара 12 увеличение его веса и, тем самым, состояние процесса заполнения может прослеживаться оператором посредством визуализации на мониторе 108.

Если порошкообразный лак из промежуточного резервуара 12 посредством упомянутого выше устройства для нанесения окраски наносится на кузов автомобиля, соответствующим образом посредством визуализации на мониторе 108 оператором может прослеживаться уменьшение веса.

Из переданных взвешивающим элементом 32 на блок 106 управления данных может быть рассчитано и отображено на мониторе 108 количество выпускаемого устройством для нанесения окраски порошка в течение заданного обслуживающим персоналом периода времени. За счет этого может быть с высокой степенью точности определено, какое количество порошкообразного лака было нанесено в процессе окраски на определенный кузов автомобиля. Знание нанесенного на каждый кузов автомобиля в течение производственного дня количества порошка способствует поддержанию стабильного качества лака на множестве окрашенных кузовов.

Если количество выпускаемого порошка устройства для нанесения окраски в процессе окраски по сравнению с предыдущим процессом окраски уменьшается или увеличивается, что изменяет и, как правило, ухудшает результат окраски по сравнению с предыдущим процессом окраски, дальнейший процесс окраски, при необходимости, может быть сразу прерван, и сразу могут быть приняты поисковые меры для определения причины изменения количества выпускаемого устройством для нанесения окраски порошка.

Таким образом, изменение нормальных рабочих процессов, которое оказывает влияние на нанесенное количество лака в расчете на кузов автомобиля, отображается сразу после его проявления без задержек во времени, в течение которых другие кузова автомобилей получат окраску, при определенных обстоятельствах, более низкого качества по сравнению с предшествующими кузовами.

Посредством взвешивающего устройства 10 количество порошкообразного лака в промежуточном резервуаре 12 может прослеживаться непрерывно или многократно через любые промежутки времени, при этом требуется только один взвешивающий элемент. Трудоемкое выравнивание промежуточного резервуара 12 или множество боковых направляющих для стабилизации промежуточного резервуара 12 от опрокидывания относительно вертикальной оси не требуется.

К тому же повышается точность измерений по сравнению с взвешивающим устройством, в котором используется несколько взвешивающих элементов. На взвешивающем устройстве 10 нет необходимости выводить среднюю величину, которая постоянно несет с собой некоторую неточность. Нужно лишь обработать один единственный результат измерения, который является непосредственно репрезентативным для имеющегося в промежуточном резервуаре 12 количества порошкообразного лака.

Реферат

Изобретение относится к области весоизмерительной техники и направлено на создание простого по конструкции взвешивающего устройства, предназначенного для непрерывного взвешивания порошка в резервуаре, например порошкообразного лака, при использовании которого повышается точность контроля количества находящегося в резервуаре порошка, что обеспечивается за счет того, что устройство включает резервуар с взвешивающим узлом, который имеет измерительную площадку, к которой может быть приложена сила нажима резервуара, и посредством которого формируется выходной сигнал, который является репрезентативным для прилагаемой к измерительной площадке силы нажима резервуара. Кроме того, согласно изобретению, устройство содержит направляющее устройство, которое обеспечивает возможность принудительно направляемого движения резервуара с вертикальной компонентой направления, и соединительное устройство, посредством которого резервуар является силовым образом соединяемым с взвешивающим узлом, так что на измерительную площадку взвешивающего узла действует сила нажима, которая зависит от веса резервуара при нахождении резервуара в соединении с взвешивающим узлом. 12 з.п. ф-лы, 5 ил.

Формула

а) направляющее устройство (46), которое обеспечивает возможность принудительно направляемого движения резервуара (12) с вертикальной компонентой направления,

б) соединительное устройство (102), посредством которого резервуар (12) является силовым образом соединяемым с взвешивающим узлом (32), так что на измерительную площадку (36) взвешивающего узла (32) действует сила нажима, которая зависит от веса резервуара (12) при нахождении резервуара (12) в соединении с взвешивающим узлом (32).

Комментарии