Способ введения части, отобранной, по меньшей мере, из одной партии кольцеобразных оболочечных катализаторов к, в реакционную трубу кожухотрубного реактора - RU2469784C2

Код документа: RU2469784C2

Чертежи

Описание

Настоящее изобретение касается способа введения части, отобранной, по меньшей мере, из одной партии кольцеобразных оболочечных катализаторов К, в реакционную трубу кожухотрубного реактора в целях загрузки этой реакционной трубы твердым слоем катализатора, пригодным для проведения частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом.

Способы частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом в твердых слоях катализатора, находящихся в реакционных трубах кожухотрубных реакторов, известны, и их применяют в изготовлении множества промышленных химикатов.

В качестве примеров таких реакций частичного окисления органических соединений в газовой фазе с гетерогенным катализом можно назвать преобразование метанола в формальдегид (ср., например, швейцарские заявки СН-А 449600 и СН-А 38828), преобразование пропена в акролеин и/или акриловую кислоту (ср., например, немецкую заявку DE-A 2351151), преобразование трет-бутанола, изобутена, изобутана, изобутирового альдегида или метилового эфира трет-бутанола в метакролеин и/или метакриловую кислоту (ср., например, немецкую заявку DE-A 2526238, европейские заявки ЕР-А 92097, ЕР-А 058927, немецкие заявки DE-A 4132263, DE-A 4132684 и DE-A 4022212), преобразование акролеина в акриловую кислоту, а также метакролеина - в метакриловую кислоту (ср., например, немецкую заявку DE-A 2526238), преобразование орто-ксилола и/или нафталина в ангидрид фталевой кислоты (ср., например, европейскую заявку ЕР-А 522871), а также преобразование бутадиена в ангидрид малеиновой кислоты (ср., например, немецкие заявки DE-A 2106796 и DE-A 1624921), преобразование углеводородов с 4 атомами углерода, например, 1-бутена, 2-бутена, бутадиена и/или н-бутана в ангидрид малеиновой кислоты (ср., например, британские заявки GB-A 1464198 и GB-A 1291354), преобразование инданов в антрахиноны (ср., например, немецкую заявку DE-A 2025430), преобразование этилена в этиленоксид (ср., например, европейские заявки ЕР-А 352849, ЕР-А 352850, ЕР-А 532325, заявки США US-A 5155242 и US-A 5262551) или пропилена - в пропиленоксид (ср., например, немецкие заявки DE-AS 1254137, DE-A 2159346, европейскую заявку ЕР-А 372972, международную заявку WO 89/07101, немецкую заявку DE-A 4311608), преобразование пропилена и/или акролеина в акрилнитрил (ср., например, немецкую заявку DE-A 2351151), преобразование изобутена и/или метакролеина в метакрилнитрил (т.е. в настоящем тексте понятие частичного окисления включает в себя также и частичное аммоксидирование, т.е. частичное окисление в присутствии аммиака), окислительное дегидрирование углеводородов или производных углеводородов (ср., например, немецкую заявку DE-A 2351151), преобразование пропана в акрилнитрил или в акролеин и/или акриловую кислоту (ср., например, немецкую заявку DE-A 10131297, европейские заявки ЕР-А 1090684, ЕР-А608838, немецкую заявку DE-A 10046672, европейскую заявку ЕР-А 529853, международную заявку WO 01/96270 и немецкую заявку DE-A 10028582) и т.д.

В то время как под полным окислением органического соединения молекулярным кислородом в настоящем тексте подразумевают, что органическое соединение под воздействием реакции с молекулярным кислородом преобразуется так, что весь содержащийся в органическом соединении углерод превращается в оксиды углерода, а весь содержащийся в органическом соединении водород преобразуется в оксиды водорода, все отличающиеся от этого экзотермические преобразования органического соединения под воздействием реакции с молекулярным кислородом здесь совокупно называют частичным окислением органического соединения.

В частности, под вариантами частичного окисления в настоящей публикации следует понимать такие экзотермические преобразования органических соединений под воздействием реакции с молекулярным кислородом, при которых подлежащее частичному окислению органическое соединение по окончании преобразования содержит, по меньшей мере, на один химически связанный атом кислорода больше, чем до проведения частичного окисления.

Под кожухотрубным реактором обычно подразумевают агрегат, включающий в себя вертикально расположенный пучок реакционных труб, который заключен в реакционную оболочку, причем оба конца отдельных реакционных труб открыты, а каждая реакционная труба открывается верхним своим концом в сквозное отверстие размещенной с уплотнением вверху в реакционной оболочке верхней трубной решетки, а нижним концом - в сквозное отверстие размещенного с уплотнением внизу в реакционной оболочке нижней трубной решетки, причем внешние границы реакционных труб, верхняя и нижняя решетка и реакционная оболочка в совокупности отграничивают пространство, окружающее реакционные трубы, а каждое из двух трубных решеток перекрыто имеющей, по меньшей мере, одно отверстие крышкой реактора. При проведении в таком кожухотрубном реакторе частичного окисления в газовой фазе с гетерогенным катализом трубы реактора загружают твердым слоем катализатора (реакционные трубы заполняют твердым слоем катализатора (вводят в них твердый слой); в реакционных трубах реактора находится твердый слой катализатора), а, по меньшей мере, через одно отверстие в одной из двух крышек реактора вводят исходную реакционную газовую смесь, содержащую подлежащее частичному окислению органическое соединение (исходное органическое соединение) и молекулярный кислород, а, по меньшей мере, через одно отверстие в другой крышке отводят газовую смесь продукта, содержащую итоговый продукт, полученный при протекании находящегося в реакционных трубах твердого слоя катализатора посредством частичного окисления в газовой фазе органического исходного соединения, подлежащего этому частичному окислению до желаемого конечного продукта, в то время как со стороны оболочки кожухотрубного реактора вокруг реакционных труб осуществляют проведение агента теплообмена. Обычно в случае применения, по меньшей мере, одного жидкого агента теплообмена циркуляцию последнего вокруг реакционных труб осуществляют так, чтобы обеспечить смачивание жидким теплоносителем обеих обращенных друг к другу поверхностей трубных решеток. По меньшей мере, один (например, жидкий) агент теплообмена обычно вводят в пространство, окружающее реакционные трубы, с температурой Twein и выводят его из пространства, окружающего реакционные трубы, с температурой Twaus.

Формулировка: "Реакционные трубы размещены с уплотнением в сквозных отверстиях в верхней или нижней трубной решетке" означает, что между внешней стенкой реакционной трубы и стенкой сверленого отверстия (или же стенкой сквозного отверстия или же огибающей сквозного отверстия) отсутствует возможность проникновения агента теплообмена. Осуществлять такое размещение с уплотнением можно, например, так, как это описано в немецком патенте DE- 20 2006014116 U1.

В принципе, по меньшей мере, один агент теплообмена может циркулировать в пространстве, окружающем реакционные трубы, также в газообразном состоянии или находясь в состоянии кипения. Примеры таких кожухотрубных реакторов и осуществляемых в них реакций частичного окисления в газовой фазе с гетерогенным катализом изложены, например, в европейской заявке ЕР-А 700893, в немецкой заявке DE-A 4431949, в международной заявке WO 03/057653, в европейской заявке ЕР-А 1695954, в международных заявках WO 03/055 835, WO 03/059 857, WO 03/076 373, в немецких заявках DE 69915952 T2, DE-A 10 2004018267, DE 20 2006014116 U1 и в немецком документе №102007019597.6, а также в вышеуказанных публикациях процитированного уровня техники.

Как правило, детали кожухотрубного реактора изготавливают из стали. При этом в качестве рабочего материала можно применять как нержавеющую сталь (например, DIN №материала 1.4541 или 1.4571), так и листовое железо или ферритную сталь (например, DIN-материалы 1.0481, 1.0315 или материал 1.0425). Все детали кожухотрубного реактора часто изготавливают из стали одного сорта. Крышки реакторов во многих случаях изготавливают из ферритной стали, а их внутреннюю сторону выстилают нержавеющей сталью. Оболочку реактора частично также делают из стали другого сорта, нежели остальные части кожухотрубного реактора, поскольку для изготовления оболочки можно применять катаную сталь.

Пространство, окружающее реакционные трубы в настоящей публикации, определено как ограниченное совокупно внешней поверхностью реакционных труб, обоими решетками труб и реакторной оболочкой пространство, в котором осуществляют циркуляцию, по меньшей мере, одного (как правило, жидкого) агента теплообмена. В простейшем случае в пространстве, окружающем реакционные трубы, осуществляют циркуляцию только одного агента теплообмена (предпочтительно жидкого, такой способ работы также называют однозонным способом эксплуатации в однозонном кожухотрубном реакторе). Обычно этот агент вводят в пространство, окружающее реакционные трубы, в верхнем или в нижнем его конце при температуре входа Twein через отверстия в оболочке реактора, а выводят его из пространства, окружающего реакционные трубы, через отверстия в оболочке реактора на противоположном конце при температуре выхода Twaus.

Ввиду экзотермичности реакций частичного окисления в газовой фазе при осуществлении таких реакций частичного окисления в газовой фазе с гетерогенным катализом справедливо неравенство Twaus≥Twein (случай равных температур касается случая испарительного охлаждения). С помощью теплообменника от части или от всего количество выведенного из окружающего реакционные трубы пространства агента теплообмена (предпочтительно жидкого) отводят тепло, прежде чем снова подать его в пространство, окружающего реакционные трубы, при температуре Twein.

Циркуляцию средства теплообмена (предпочтительно жидкого) в окружающем реакционные трубы пространстве можно осуществлять в одном направлении с потоком протекающей в реакционных трубах реакционной газовой смеси или же противотоком. Кроме того, однако, с помощью соответствующих направляющих дисков его можно направлять так, чтобы он двигался, описывая траекторию в форме меандров, так чтобы однонаправленный поток или противоток относительно направления движения реакционной газовой смеси имел место только при рассмотрении в совокупности по всему пространству, окружающему реакционные трубы. Если в условиях использования агент теплообмена находится в жидком состоянии, то с точки зрения техники применения целесообразно, чтобы его температура плавления находилась в пределах от 0 (или от 50) до 250°С, предпочтительно - от 120 до 200°С.

В качестве таких жидких средств теплообмена (теплоносителей) возможно применение, например, расплавов солей, как то: нитрата калия, нитрита калия, нитрита натрия и/или нитрата натрия, а также расплавов металлов, как то: натрия, ртути, а также сплавов различных металлов. Однако можно применять и ионные жидкости (в который по крайней мере один из противоположно заряженных ионов содержит, по меньшей мере, один атом углерода), или масляные теплоносители, (например, органические растворители с высокой температурой кипения, как то: смеси Diphyl® и диметилфталата). Из газообразных средств теплообмена можно применять, например, водяной пар, находящийся под повышенным давлением, или топочные газы. Испарительное охлаждение также можно осуществлять, например, с помощью кипящей воды, находящейся под давлением.

Для улучшения селективности формирования конечного продукта реакцию частичного окисления органического соединения в газовой фазе с гетерогенным катализом можно осуществлять также и в многозонном режиме (например, в режиме работы с двумя зонами). В этом случае в пространстве, окружающем реакционные трубы, циркулируют (например, два) в основном отделенные друг от друга в пространстве агента теплообмена (обычно жидкие и обычно одного вида); они могут быть разделены, например, введенными в окружающее реакционные трубы пространство и имеющими соответствующие отверстия для реакционных труб разделительными перегородками.

Продольный отрезок реакционной трубы, на который распространяется данное (предпочтительно жидкое) средство теплообмена, представляет собой температурную или реакционную зону (однозонный кожухотрубный реактор, соответственно, имеет только одну реакционную зону).

В пределах данной конкретной температурной зоны циркуляцию агента теплообмена (предпочтительно жидкого) можно осуществлять так же, как и при работе в режиме одной зоны (также относительно направления течения реакционной газовой смеси). В том, что касается различия между Twaus и Twein, сказанное о однозонном режиме в основном справедливо и соответствует для отдельной температурной зоны.

Отличия между однозонным и двухзонным способами работы (между однозонным и двухзонным кожухотрубными реакторами) схематически представлены в графическом виде, например, на фигурах из немецкого документа №102007019597.6, а также европейской заявки ЕР-А 1695954. Кроме того, способы работы с несколькими зонами описаны, например, в публикациях европейской заявки ЕР-А 1734030, немецких заявок DE-A 10313214, DE-A 10313219, DE-A 10313211, DE-A 10313208, а также в процитированном в этих текстах уровне техники. Они целесообразны прежде всего тогда, когда выбран высокий уровень нагрузки твердого слоя катализатора органическим соединением, подлежащим частичному окислению. Под нагрузкой твердого слоя катализатора реакционной газовой смесью или компонентом реакционной газовой смеси подразумевают количество реакционной газовой смеси или компонента реакционной газовой смеси в нормолитрах (=Нл; объем в литрах, который соответствующее количество по расчетам занимало бы при 0°С и 1 бар), которое за один час проходит через один литр твердого слоя катализатора (чистую инертную засыпку не учитывают).

При реакциях частичного окисления в газовой фазе с гетерогенным катализом температура Twein по меньшей мере одного (предпочтительно жидкого) агента теплообмена обычно находится в пределах от 200 до 500°С, нередко в пределах от 250 до 400°С и во многих случаях в пределах от 250 до 310°С.

Рабочее давление при реакциях частичного окисления в газовой фазе с гетерогенным катализом может быть как ниже нормального давления (например, до 0,5 бар, реакционную газовую смесь прокачивают с помощью отсоса), так и выше нормального давления. Обычно упомянутое рабочее давление имеет значения от 1 до 5 бар, нередко от 1,5 до 3,5 бар (в каждом случае - абсолютные значения). Обычно рабочее давление при частичном окислении исходного органического соединения в газовой фазе с гетерогенным катализом не должно превышать 100 бар.

Саму исходную реакционную газовую смесь (или же входную реакционную газовую смесь) при различных способах работы в кожухотрубном реакторе можно направлять по реакционным трубам как сверху вниз, так и снизу вверх (т.е. либо в верхней, либо в нижней крышке реактора должно находиться, по меньшей мере, одно отверстие для подачи). То же самое касается циркуляции агента теплообмена (предпочтительно жидкого).

В принципе, исходную реакционную газовую смесь при вводе ее в реакционные трубы можно предварительно нагреть до температуры агента теплообмена, протекающего с нижней стороны соответствующего дна.

Однако температура исходной реакционной газовой смеси при входе ее в реакционные трубы может быть и ниже температуры средства теплообмена. При этом целесообразно, чтобы реакционные трубы были сначала (в направлении потока реакционной газовой смеси) на некотором продольном отрезке заполнены формованными изделиями, инертными относительно частичного окисления, прежде чем начнется участок твердого слоя катализатора (эффективный участок), заполненный формованными изделиями, содержащими каталитически эффективную активную массу. В этом случае при протекании входной реакционной газовой смеси через этот инертный участок возможен ее нагрев до температуры агента теплообмена, протекающего вдоль соответствующего каталитически активного участка реакционной трубы. Исходную реакционную газовую смесь (или же газовую смесь продукта) можно вводить (отводить) через более чем одно входное (соответственно, выходное) отверстие, находящееся в соответствующей крышке реактора. Как правило, однако, как ввод исходной реакционной газовой смеси, так и отведение газовой смеси продукта осуществляют в каждом случае через одно-единственное отверстие в соответствующей крышке реактора.

Реакция частичного окисления органического соединения в газовой фазе с гетерогенным катализом может в пространственном отношении протекать непосредственно после реакции частичного окисления другого органического соединения в газовой фазе с гетерогенным катализом (в этом случае конечный продукт предшествующего частичного окисления обычно представляет собой подлежащее частичному окислению соединение последующей реакции) или перед такой реакцией. В частности, именно в таких случаях крышку реактора со стороны подвода либо же отвода можно свести к отверстию цилиндрического сечения (или выполнить ее в виде отверстия или патрубка цилиндрического сечения), играющему роль перехода к радиатору охлаждения (ср., например, немецкую заявку DE-A 10 2004018267 и немецкое дело №102007019597.6).

Разумеется, две реакции частичного окисления в газовой фазе с гетерогенным катализом, представляющие собой два следующих друг за другом этапа частичного окисления в газовой фазе, можно осуществлять непосредственно друг за другом в реакционных зонах многозонного кожухотрубного реактора (например, в двухзонном реакторе), причем в этом случае засыпка твердого слоя катализатора в реакционных трубах многозонного кожухотрубного реактора обычно надлежащим образом меняется при переходе от одного этапа реакции к следующему за ним этапу (ср., например, проведение многоэтапного частичного окисления в газовой фазе с гетерогенным катализом в так называемом „single reactor" соответственно европейской заявке ЕР-А 1388533, заявке США US-A 6069271, европейской заявке ЕР-А 990636, заявке США US-A 2006/0161019 и европейской заявке ЕР-А 1106598). Примеры проведения таких многоступенчатых (многоэтапных) реакций частичного окисления в газовой фазе с гетерогенным катализом в многозонном кожухотрубном реакторе (например, в двухзонном кожухотрубном реакторе) - это реакции частичного окисления пропилена до акриловой кислоты, а также изобутена до метакриловой кислоты в газовой фазе с гетерогенным катализом.

Исходная реакционная газовая смесь, помимо молекулярного кислорода и подлежащего частичному окислению исходного органического соединения как реагентов, содержит, как правило, еще один разбавляющий газ, отличающийся в условиях частичного окисления в газовой фазе с гетерогенным катализом в основном инертным поведением. Под таковыми в настоящем тексте подразумевают такие разбавляющие газы, компоненты которых в условиях частичного окисления в газовой фазе с гетерогенным катализом - при рассмотрении каждого компонента как такового - остаются неизменными более чем на 95% мол., предпочтительно - более чем на 99% мол. Цель их применения состоит с одной стороны в том, чтобы, будучи компонентом газовой смеси продукта, поглощать часть теплоты реакции и выводить ее из кожухотрубного реактора, а с другой стороны - в том, чтобы, как правило, лишить реакционную газовую смесь способности взрываться. Инертные разбавляющие газы, обычно пригодные для реакций частичного окисления органических исходных соединений в газовой фазе с гетерогенным катализом, - это, например, N2, CO2, водяной пар, благородные газы, а также во многих случаях насыщенные углеводороды (например, при частичном окислении ненасыщенных органических соединений) или смеси всех вышеуказанных возможных инертных разбавляющих газов или же их частей.

Преобразование содержащихся в реакционной газовой смеси для частичного окисления в газовой фазе с гетерогенным катализом реагентов (O2 и исходного органического соединения) осуществляют при проведении реакционной газовой смеси через твердый слой катализатора, находящийся в реакционных трубах, в период пребывания реагентов на поверхности катализатора.

Обычно реакционные трубы в кожухотрубном реакторе, как уже упомянуто, изготовлены из ферритной стали или из нержавеющей стали, а толщина их стенок часто составляет несколько миллиметров, например 1-3 мм. По большей части внутренний диаметр труб составляет несколько сантиметров, например, 10-50 мм, нередко 15-30 мм или 20-30 мм. В длину трубы в норме простираются на несколько метров (обычно длина контактной трубы находится в пределах 1-10 м, нередко 2-8 м или 2-6 м, во многих случаях 2-4 м).

С технической точки зрения целесообразно, чтобы количество реакционных труб, размещенных в емкости, составляло, по меньшей мере, 1000, нередко по меньшей мере 3000 или 5000, а во многих случаях - по меньшей мере 10 000. Часто количество контактных труб, размещенных в реакционной емкости, достигает 15000-30000 или до 40000, или до 50000. Кожухотрубные реакторы с количеством контактных труб, превышающим 50000, составляют скорее исключение. В пределах пространства, окружающего их, реакционные трубы обычно распределены равномерно, причем распределение целесообразно выбирать так, чтобы расстояние между центральными осями ближайших друг к другу реакционных труб (так называемое разделение реакционных труб) составляло от 25 до 55, нередко от 35 до 55 мм.

С точки зрения техники применения, в особенности в случае кожухотрубных реакторов, имеющих большое сечение трубных решеток, целесообразно оставить в центре реактора свободное от труб пространство, а вместо этого разместить в этом месте опору верхней решетки.

В принципе, среди общего количества реакционных труб различают рабочие трубы (подавляющее большинство реакционных труб) и термотрубы. В то время как рабочие трубы представляют собой те реакционные трубы, в которых и проходит собственно частичное окисление в газовой фазе с гетерогенным катализом, термотрубы служат в первую очередь цели отслеживания и регулировки температуры реакции в остальных контактных трубах (рабочих трубах). Для этого внутри термотруб (по центру, продольно) в дополнение к твердому слою катализатора обычно располагается термометрическая гильза (втулка), в которой находится только термометрический датчик, например, мультитермоэлемент или перемещаемый в осевом направлении простой термоэлемент (во многих случаях это, однако, не обязательно компенсировать увеличенным по сравнению с другими рабочими трубами диаметром термотрубы). Количество термотруб в кожухотрубном реакторе обычно значительно меньше, чем количество рабочих труб. Обычно количество термотруб не превышает 20. При этом особенно важно, чтобы термотрубы были засыпаны твердым слоем катализатора так, что изменение температуры реакции при перемещении вдоль внутренней части термотрубы по возможности точно соответствовало изменению температуры реакции при перемещении вдоль внутренней части рабочей трубы (ср. европейские заявки ЕР-А 873783 и ЕР-А 1270065).

Конфигурация температуры реакции в реакционных трубах определяется, с одной стороны, теплопродукцией, обусловленной экзотермичностью частичного окисления в газовой фазе с гетерогенным катализом, а с другой стороны - в том числе и передачей этой теплоты реакции на, по меньшей мере, один агент теплообмена, циркулирующий в пространстве, окружающем реакционные трубы.

Поскольку реакции частичного окисления в газовой фазе с гетерогенным катализом обычно обладают выраженной экзотермичностью, а передача теплоты реакции, по меньшей мере, на один агент теплообмена происходит с конечной скоростью, температура реакционной газовой смеси при прохождении таковой через твердый слой катализатора во время реакции обычно отличается от температуры текучего агента теплообмена, циркулирующего вокруг твердого слоя катализатора за пределами реакционных труб. Она обычно превышает температуру вхождения агента теплообмена в соответствующую реакционную (температурную) зону Twein, и на протяжении реакционной зоны она, как правило, проходит абсолютный максимум (максимум "горячей точки") либо же, начиная с абсолютного максимального значения, снижается (при необходимости проходя другие относительные максимумы). Эти максимальные значения температуры реакции (температуры реакционной газовой смеси) обычно называют "температурой горячей точки".

Температура горячей точки особенно важна по той причине, что в том месте реакционной трубы, где температура реакции повышена (температура твердого слоя катализатора в конкретном месте в основном соответствует температуре реакционной газовой смеси), необратимые процессы старения твердого слоя катализатора протекают с повышенной скоростью и обуславливают ускоренную деактивацию твердого слоя катализатора.

Относительно этого из уровня техники известно, что реакции частичного окисления в газовой фазе с гетерогенным катализом в реакционных трубах кожухотрубного реактора, загруженных твердым слоем катализатора, при аккуратной работе можно проводить в течение сравнительно длительных временных промежутков (до нескольких лет) без необходимости обновления (засыпки заново) твердого слоя катализатора в реакционных трубах (ср., например, немецкие заявки DE-А 10350822, DE-A 10 2004025445, европейскую заявку ЕР-А 1734030 и описанный в этих публикациях технический уровень). В этих ситуациях противодействие необратимой деактивации твердого слоя катализатора обычно оказывают посредством повышения Twein и/или повышения рабочего давления в реакционных трубах, причем в остальном условия работы практически не меняются (ср., например, европейскую заявку ЕР-А 1106598, немецкую заявку DE-A 10351269, европейские заявки ЕР-А 1734030, ЕР-А 990636, немецкую заявку DE-A 10 2004025445). Эти меры позволяют сохранять объемную производительность желательного продукта при длительной эксплуатации. Они, однако, ускоряют также процесс старения твердого слоя катализатора (например, быстрее происходят некоторые движения внутри катализатора, способствующие старению). В конце концов, по достижении максимального значения температуры твердого слоя катализатора последний приходится заменять полностью (ср. также немецкую заявку DE-A 10232748, европейскую заявку ЕР-А 1106598 и немецкую заявку DE-A 10 2007010422).

Такая полная замена, однако, обладает тем недостатком, что она сравнительно трудоемка. Процесс производства желательного продукта приходится прерывать на длительное время, при этом стоимость изготовления катализатора также высока.

Поэтому желательны способы работы, способствующие тому, чтобы максимально продлевать срок эксплуатации твердого слоя катализатора в кожухотрубном реакторе.

Как уже упомянуто, при аккуратной работе это в определенной мере возможно. В нынешнем уровне техники под "аккуратной работой" подразумевают эксплуатацию кожухотрубного реактора по возможности в целом так, чтобы в пределах конкретных реакционных труб имели место настолько единообразный режим реакции и, таким образом, настолько единообразная конфигурация температуры реакции (температуры реакционной смеси или температуры твердого слоя катализатора) вдоль отдельных реакционных труб, насколько это возможно.

В этом отношении в европейской заявке ЕР-А 1471046, немецкой заявке DE-A 20 2006014116 U1 и в международной заявке WO 03/059857 рекомендуется проводить частичное окисление исходного органического соединения в газовой фазе с гетерогенным катализом в таких реакторах в виде пучка труб, реакционные трубы которых изготовлены по возможности единообразно.

Согласно техническому решению японской заявки JP-A 2006-142288 для обеспечения наиболее единообразной загрузки реакционных труб твердым слоем катализатора шероховатость внутренней поверхности реакционных труб должна быть по возможности минимальной.

Такая по возможности единообразная загрузка реакционных труб тем же самым твердым слоем катализатора рекомендована также в публикациях заявки США US-A 4,701,101, европейской заявки ЕР-А 1466883, международной заявки WO 03/057653, заявок США US-A 2006/245992, US-А 2002/136678, международных заявок WO 2005/051532, WO 03/076373 и японской заявки JP-A 2004/195279.

В то же время при реакциях в газовой фазе с гетерогенным катализом в общем смысле предпринимают попытки по возможности минимизировать энергозатраты, необходимые для подачи реакционного газа. В качестве средства для достижения этой цели для формирования твердого слоя катализатора предпочтительно применяют кольцеобразные формованные изделия из катализатора, поскольку они обеспечивают особо малое падение давления при прохождении реакционного газа через твердый слой катализатора (ср., например, международную заявку WO 2005/03039). Еще одно преимущество кольцеобразных катализаторных формованных изделий обычно состоит в сокращении длины диффузионного пробега, что во многих случаях ведет к улучшению показателей выхода желательного продукта.

В простейшем варианте такое кольцеобразное формованное изделие из катализатора состоит только из каталитически активной массы, которая при необходимости может быть разбавлена инертным материалом (который, например, во многих случаях вводят из соображений механической прочности); при необходимости в состав изделия входят также вспомогательные вещества, способствующие формообразованию, например графит. Такие кольцевидные формованные катализаторные изделия обычно называют сплошными кольцевидными катализаторами.

Недостаток сплошных кольцевидных катализаторов, однако, состоит в их не вполне удовлетворительной механической прочности при засыпке в реакционные трубы. Хотя ее и можно повысить путем увеличения толщины их стенок, но большая толщина стенок имеет тот недостаток, что она обусловливает удлинение диффузионного пробега из реакционной зоны, что способствует нежелательным последующим реакциям и, стало быть, снижает избирательность по желательному продукту.

Разрешить имеющееся в случае сплошных катализаторных колец противоречие между потребной механической прочностью (повышение толщины стенок), с одной стороны, и ограничением длины диффузионного пробега из зоны реакции (снижение толщины стенок), с другой стороны, сохраняя при этом кольцевидную геометрическую форму, которая целесообразна в остальном отношении, позволяют оболочечные кольцевидные катализаторы. Они представляют собой кольцевидные формованные катализаторные изделия, которые состоят из кольцевидного формованного изделия-носителя (особо прочного в механическом отношении), как правило, инертного относительно частичного окисления в газовой фазе (не обладающего каталитической активностью), и нанесенной на поверхность этого изделия каталитически активной массы.

Изготавливать их можно, например, покрывая кольцевидное формованное изделие-носитель (состоящее, как правило, из не обладающего каталитической активностью материала (нередко оксидного, например, высокой степени обжига)) тонкодисперсной активной массой, с применением вяжущего агента, как правило, жидкого. В качестве альтернативы (или же в смеси с тонкодисперсной массой-предшественником) можно наносить на формованные изделия-носители покрытие из тонкодисперсной массы - предшественника активной массы, также используя вяжущий агент, как правило, жидкий, а перевод в форму активных кольцевидных формованных катализаторных изделий осуществлять путем последующей термической обработки (например, окислительной и/или восстановительной, при необходимости - в атмосфере, содержащей молекулярный кислород). Простой способ покрытия состоит, например, в том, что поверхность инертного кольцевидного изделия-носителя (также просто "изделия-носителя) увлажняют жидким связывающим агентом, а затем обеспечивают сцепление с увлажненной поверхностью тонкодисперсной (порошкообразной) активной массы или тонкодисперсной (порошкообразной) массы-предшественника. Прежде чем кольцевидные оболочечные катализаторы будут готовы к загрузке реакционной трубы, еще обычно испаряют, по меньшей мере, часть жидкого связующего агента (как правило, под воздействием тепла; дальнейшую термическую обработку можно осуществлять, например, при нахождении в реакционных трубах, например, в целях удаления остатков связующего агента [ср., например, с немецкой заявкой DE-A 102005010645]). В качестве альтернативы кольцевидные формованные изделия-носители можно также опрыскивать суспензией тонкодисперсной активной массы и/или тонкодисперсной массы-предшественника.

Вместо того чтобы покрывать, как правило, инертные кольцевидные формованные изделия-носители тонкодисперсной активной массой или тонкодисперсной массой-предшественником, во многих случаях кольцевидные формованные изделия-носители можно пропитывать раствором (молекулярным и/или коллоидным) каталитически активного вещества или раствором вещества-предшественника, а затем испарять растворитель, после чего при необходимости проводить химическое восстановление и/или термическую обработку (при необходимости - в атмосфере, содержащей молекулярный кислород). Кольцевидные формованные изделия-катализаторы, получаемые таким образом, в литературе также часто называют катализаторами на носителях или катализаторами с пропиткой. В настоящем тексте они, однако, также подпадают под понятие "оболочечные катализаторы".

Способы изготовления кольцевидных оболочечных катализаторов, которые можно применять в качестве катализаторов в реакциях частичного окисления в газовой фазе с гетерогенным катализом, описаны, например, в немецкой заявке DE-A 2909671, европейской заявке ЕР-А 714700, немецкой заявке дело №102007017080.9, международной заявке WO 2004/108267, немецких заявках DE 10 2005010645 А1, DE-A 10313209, DE-A 10325488, DE-A 10360058, DE-A 10351269, DE-A 10350822, международной заявке WO 2007/009922, немецкой заявке DE-A 10049873, немецкой заявке дело №102007010422.9, немецких заявках DE-A 4006935, DE-A 19823275, DE-A 19839001, DE-A 19823262, DE-A 10344844, патенте США US 2006/0205978 и в европейской заявке ЕР-А 758562, а также в приведенных в этих публикациях описаниях уровня техники.

При изготовлении кольцевидных оболочечных катализаторов нежелательным побочным продуктом, формирования которого, как правило, полностью избежать не удается, являются "сдвоенные" кольцевидные оболочечные катализаторы. Это два кольцевидных оболочечных катализатора, прочно сцепленных друг с другом. Их формирование обусловлено тем, что вяжущий агент (как правило, жидкий), обычно используемый при изготовлении оболочечных катализаторов для нанесения оболочки из активной массы на кольцевидные изделия-носители, вызывает не только связывание активной массы с формованным изделием-носителем, но также в ограниченной мере и нежелательное соединение двух кольцевидных оболочечных катализаторов друг с другом. В основном формирование таких "двойников" ограничивается двумя типами: а) сопряженные двойники b) тандемные двойники.

В случае сопряженных двойников имеют место два кольцевидных оболочечных катализатора (геометрические параметры кольцевидного оболочечного катализатора обозначены как А×I×Н (наружный диаметр × внутренний диаметр × высота)), сцепленных друг с другом по своим цилиндрическим образующим поверхностям (внешним стенкам), в основном - по всей высоте Н. Они сцепляются друг с другом, как бы стоя друг рядом с другом на одной высоте (друг с другом сцеплены их образующие поверхности).

Тандемные же двойники представляют собой два кольцевидных оболочечных катализатора, сцепленные друг с другом поверхностями своих кольцеобразных сечений, отграничивающих конкретное оболочечное катализаторное кольцо сверху и снизу. Верхняя кольцевая поверхность одного кольцевидного оболочечного катализатора сцеплена (склеена) с нижней кольцевой поверхностью другого кольцевидного оболочечного катализатора. Таким образом, формируется практически оболочечное катализаторное "суперкольцо", имеющее тот же наружный диаметр А и тот же внутренний диаметр I, как и оба составляющие его оболочечных катал изаторных кольца, но высота этого "суперкольца" составляет, однако, 2 Н.

В то время как формирования тандемных двойников при изготовлении кольцевидных оболочечных катализаторов избежать практически невозможно, сопряженные двойники при изготовлении кольцевидных оболочечных катализаторов образуются, прежде всего, тогда, когда Н, по меньшей мере, превышает 0,5 А.

В целом общее количество образующихся двойников кольцевидных оболочечных катализаторов М при изготовлении партии кольцевидных оболочечных катализаторов, относительно общей массы партии, составляет не более 5% масс. В большинстве случаев М, соотнесенное таким же образом, составляет даже не более 4, или не более 3, или не более 2, или не более 1% масс. При особо тщательном изготовлении кольцевидных оболочечных катализаторов М, соотнесенное таким же образом, может даже составлять не более 0,8% масс., или не более 0,5% масс., или не более 0,3% масс., не более 0,2% масс., или не более 0,1% масс. Как правило, однако, М, соотнесенное таким же образом, составляет более 0, по большей части не менее 0,005 и нередко даже не менее 0,01% масс.

Ввиду того что двойники оболочечных кольцевидных катализаторов формируются в вышеуказанных сравнительно небольших количествах, особого значения присутствию двойников при использовании партий оболочечных катализаторов для формирования твердого слоя катализатора в реакционных трубах кожухотрубных реакторов не придавали.

Тщательные исследования фирмы-заявителя на предмет формирования твердых слоев катализатора в реакционных трубах кожухотрубных реакторов с использованием кольцевидных оболочечных катализаторов показали, однако, что при неблагоприятном расположении сдвоенного кольцевидного оболочечного катализатора в твердом слое катализатора, находящемся в реакционной трубе кожухотрубного реактора, температура горячей точки в этой реакционной трубе может оказаться заметно повышена уже ввиду присутствия одного-единственного двойника кольцевидного оболочечного катализатора во всем твердом слое.

Повышенная температура горячей точки, однако, означает ускоренное старение соответствующей засыпки твердого слоя катализатора реакционной трубы. Чтобы хотя бы временно компенсировать это ускоренное старение в отношении желательной объемной производительности желательного продукта при частичном окислении в газовой фазе с гетерогенным катализом, проводимом в кожухотрубном реакторе, необходимо ускоренно повышать Twein, по меньшей мере, одного агента теплообмена, что в свою очередь означает дополнительное ускорение вышеуказанного процесса старения. В конечном итоге получается уменьшение срока службы засыпки твердого слоя катализатора в кожухотрубном реакторе, что нежелательно по уже описанным причинам.

Особо неблагоприятное воздействие оказывает присутствие одного или нескольких двойников кольцевидных оболочечных катализаторов в твердом слое катализатора термотрубы. Изменение температуры реакции вдоль термотруб, расположенных в кожухотрубном реакторе и представляющих все рабочие трубы, как уже сказано, представляет собой основу для регулирования работы всего кожухотрубного реактора (например, регулирования нагрузки твердого слоя катализатора реакционным газом, управления составом реакционной газовой смеси, задания конкретной Twein и т.д.).

При этом по соображениям безопасности регулировка всего процесса работы ориентируется на те термотрубы, данные из которых ближе всего к граничным значениям. Если же эти данные ввиду присутствия сдвоенных кольцевидных оболочечных катализаторов в твердом слое катализатора соответствующих термотруб лишь в ограниченной мере репрезентативны в отношении рабочих труб, то это обычно ведет к тому, что весь кожухотрубный реактор работает не в оптимальном режиме.

В связи с этим задача настоящего изобретения состояла в том, чтобы представить улучшенный способ загрузки реакционных труб кожухотрубного реактора твердым слоем катализатора, пригодным для проведения частичного окисления органического соединения в газовой фазе с гетерогенным катализом, формирование данного слоя осуществляют с применением кольцеобразных оболочечных катализаторов, причем способ обладал бы в уменьшенной степени описанными недостатками уровня техники.

Таким образом, был найден способ введения части, отобранной, по меньшей мере, из одной партии кольцеобразных оболочечных катализаторов К, в реакционную трубу кожухотрубного реактора в целях загрузки этой реакционной трубы твердым слоем катализатора, пригодным для проведения частичного окисления органического соединения в газовой фазе с гетерогенным катализом, который отличается тем, что перед отбором части, по меньшей мере, из одной партии, и/или после отбора, но до введения отобранной части в реакционную трубу удаляют, по меньшей мере, из одной партии и/или из отобранной части двойники, образовавшиеся при изготовлении, по меньшей мере, одной части кольцеобразных оболочечных катализаторов К.

Перед отбором части, по меньшей мере, из одной производственной партии кольцевидных оболочечных катализаторов К согласно изобретению целесообразно удалять из этой, по меньшей мере, одной партии сформировавшиеся при изготовлении двойники оболочечных катализаторов К в количестве, по меньшей мере, 20% масс., предпочтительно, по меньшей мере, 30% масс., особо предпочтительно, по меньшей мере, 40% масс., а крайне предпочтительно, по меньшей мере, 50% масс., от всех двойников оболочечных катализаторов, содержащихся, по меньшей мере, в одной производственной серии по производственным причинам. При реализации способа согласно изобретению еще более целесообразно перед отбором части, по меньшей мере, из одной производственной партии кольцевидных оболочечных катализаторов К удалять из этой, по меньшей мере, одной партии образовавшиеся при изготовлении двойники оболочечных катализаторов К в количестве, по меньшей мере, 60% масс., или по меньшей мере 70% масс., предпочтительно, по меньшей мере, 80% масс. или, по меньшей мере, 90% масс., особо предпочтительно, по меньшей мере, 95% масс. или, по меньшей мере, 98% масс., а крайне предпочтительно - 100% масс. от всех двойников оболочечных катализаторов, содержащихся, по меньшей мере, в одной производственной партии по производственным причинам.

Разумеется, согласно изобретению возможно также и уже после (или дополнительно после) отбора части, по меньшей мере, из одной производственной партии кольцевидных оболочечных катализаторов К удалять содержащиеся в этой части образовавшиеся при изготовлении двойники оболочечных катализаторов К в количестве, по меньшей мере, 20% масс., или, по меньшей мере, 30% масс., или, по меньшей мере, 40% масс., или, по меньшей мере, 50% масс., или, по меньшей мере, 60% масс., или, по меньшей мере, 70% масс., или, по меньшей мере, 80% масс., или, по меньшей мере, 90% масс., или, по меньшей мере, 95% масс., а крайне предпочтительно 100% масс., относительно общего количества их в отобранной части, прежде чем вводить эту часть в реакционную трубу.

В принципе, при реакциях частичного окисления в газовой фазе с гетерогенным катализом твердый слой катализатора в каждой отдельной реакционной трубе может состоять из (в основном одинаковой по размеру) части, в каждом случае отобранной, по меньшей мере, из одной производственной партии кольцевидных оболочечных катализаторов К.

Разумеется, твердый слой катализатора на всем протяжении контактной трубы может состоять и из гомогенизированной смеси нескольких (т.е., по меньшей мере, двух) отличных друг от друга сортов Si каталитически активных формованных изделий определенной геометрической формы или из каталитически активных формованных изделий определенной геометрической формы и инертных формованных изделий определенной геометрической формы (т.е. такая смесь может состоять, по меньшей мере, из двух отличных друг от друга сортов каталитически активных формованных изделий определенной геометрической формы, или из одного-единственного сорта каталитически активных формованных изделий определенной геометрической формы и одного-единственного сорта инертных формованных изделий определенной геометрической формы, или, по меньшей мере, из двух отличных друг от друга сортов каталитически активных формованных изделий и одного-единственного сорта инертных формованных изделий определенной геометрической формы, или, по меньшей мере, из двух сортов отличных друг от друга каталитически активных формованных изделий определенной геометрической формы и, по меньшей мере, двух сортов отличных друг от друга инертных формованных изделий определенной геометрической формы).

Среди этих отличных друг от друга сортов Si при необходимости может находиться только один сорт значимых согласно изобретению кольцевидных оболочечных катализаторов К. Возможные признаки, позволяющие отличить сорта Si друг от друга - это геометрические характеристики, вид активной массы, вид материала-носителя и т.д.

В качестве материала для инертных формованных изделий определенной геометрической формы (они предназначены для того, чтобы "разбавлять" каталитически активные формованные изделия определенной геометрической формы в твердом слое катализатора и ограничивать таким образом локальное теплообразование в твердом слое катализатора, находящемся в реакционной трубе, при протекании реакционной газовой смеси) можно, в принципе, применять те же материалы, которые используют и для изготовления инертных (например, кольцевидных) формованных изделий-носителей для производства оболочечных катализаторов и которые в основном не участвуют в процессе частичного окисления в газовой фазе.

Последнее, как правило, означает, что если проводить реакционную газовую смесь в тех же условиях реакции через реакционную трубу, заполненную только инертными формованными изделиями-носителями (инертными разбавляющими формованными изделиями), то оборот подлежащего частичному окислению исходного органического соединения составит не более 5% мол., большей частью - не более 2% мол.

Такие инертные материалы для формованных изделий-носителей либо же инертных разбавляющих формованных изделий определенной геометрической формы, пригодные для многих процессов частичного окисления в газовой фазе с гетерогенным катализом, - это пористые или не имеющие пор оксиды алюминия, оксид кремния, диоксид тория, оксид циркония, карбид кремния или силикаты, как, например, силикат магния или алюминия (например, Steatit С 220 производства фирмы CeramTec), но также и металлы, как, например, нержавеющая сталь или алюминий (ср., например, патент США US 2006/0205978).

В принципе, все инертные формованные изделия-носители можно также использовать и как инертные формованные изделия определенной геометрической формы для разбавления каталитически активных формованных изделий определенной геометрической формы в твердом слое катализатора.

Такое разбавление позволяет, как уже было сказано, отрегулировать удельную объемную активность твердого слоя катализатора в соответствии с конкретным видом частичного окисления в газовой фазе с гетерогенным катализом. Предпочтительно, чтобы инертные формованные изделия определенной геометрической формы и каталитически активные формованные изделия определенной геометрической формы в соответствующей вышесказанному гомогенизированной смеси имели одинаковые или, по меньшей мере, сходные друг с другом геометрические параметры.

При этом выражение "гомогенизированная смесь" означает, что были приняты меры, направленные на то, чтобы гомогенно перемешать друг с другом отличные друг от друга сорта формованных изделий (либо же изделия различных максимальных продольных размеров в пределах одного сорта). В идеальном случае при гомогенном смешивании добиваются статистического усреднения по всему продольному участку, причем в том числе и в отношении конкретного сорта.

Во многих случаях, однако, заполнение реакционной трубы твердым слоем катализатора состоит из нескольких продольных участков, отличных друг от друга и расположенных друг над другом (друг за другом); их именуют (продольными) участками твердого слоя катализатора или участками катализаторной засыпки. При этом каждый отдельный участок может быть организован по длине так, как это уже было изложено в отношении реакционной трубы, единообразно загруженной по всей своей длине. При переходе от одного участка засыпки, единообразного как таковой, к следующему единообразному как таковой участку засыпки состав засыпки обычно меняется скачкообразно. Таким образом, вдоль конкретной реакционной трубы формируют засыпки твердого слоя катализатора, имеющие гетерогенную структуру. Используют также понятие структурированного заполнения (структурированной засыпки) реакционных труб.

В начале (при взгляде в направлении потока реакционного газа, протекающего по реакционной трубе) и/или в конце реакционной трубы твердый слой катализатора нередко завершают засыпкой, состоящей только из инертных формованных изделий определенной геометрической формы. Подобные чисто инертные засыпки обычно не относят к твердому слою катализатора.

С точки зрения техники применения в случае структурированного заполнения реакционных труб целесообразно, следуя техническому решению немецкой заявки DE-A 102004023249, заранее создавать содержимое единообразного участка засыпки в гомогенизированной форме и упаковывать в виде таковой порции участка засыпки. Если кольцевидные оболочечные катализаторы К представляют собой компоненты такой заранее упакованной порции для участка засыпки, то их введение в реакционную трубу согласно изобретению осуществляют в виде части соответствующей порции участка засыпки. Т.е. в порядке предварительной подготовки порции для участка засыпки, по меньшей мере, из одной производственной партии кольцевидных оболочечных катализаторов К (предпочтительно согласно изобретению) после, по меньшей мере, частичного удаления двойников кольцевидных оболочечных катализаторов, образовавшихся в процессе ее производства и поэтому содержащихся в ней, отбирают необходимую часть, гомогенизируют ее с другими формованными изделиями определенной геометрической формы из порции для участка засыпки, полученную при этом гомогенизированную смесь формованных изделий определенной геометрической формы помещают в упаковку, изготовленную заключением в оболочку из упаковочного материала. Созданную таким образом упаковку опорожняют в реакционную трубу в порядке засыпки реакционных труб желаемым твердым слоем катализатора. Таким образом, введение части, отобранной, по меньшей мере, из одной производственной партии кольцевидных оболочечных катализаторов К, в реакционную трубу кожухотрубного реактора согласно изобретению не обязательно осуществляют по отдельности, его можно проводить и в виде гомогенизированной смеси с другими формованными изделиями определенной геометрической формы (разумеется, удаление двойников можно проводить также и после отбора части, по меньшей мере, из одной производственной партии).

Как правило, засыпка реакционной трубы структурированным твердым слоем катализатора организована так, что удельная объемная активность твердого слоя катализатора возрастает в направлении потока через этот слой. Это можно просто реализовать, например, создавая твердый слой катализатора из отличных друг от друга продольных участков, которые отличаются друг от друга лишь тем, что один и тот же сорт кольцевидных оболочечных катализаторов К разбавлен всего одним сортом инертных формованных изделий в различных количественных долях. Степень разбавления инертными формованными изделиями снижается в направлении потока реакционного газа, а последний в направлении этого потока продольный участок твердого слоя катализатора нередко состоит только из кольцевидных оболочечных катализаторов К.

Обеспечить возрастание удельной объемной активности твердого слоя катализатора в направлении потока реакционного газа можно, однако, и тем способом, при котором продольные участки твердого слоя катализатора, хотя и состоят в каждом случае только из одного сорта кольцевидных оболочечных катализаторов (причем геометрические параметры колец отличающихся друг от друга оболочечных катализаторов обычно в основном одинаковы), но активные массы отличаются друг от друга ввиду различного элементарного состава, с тем условием, что каталитическая активность каждой конкретной применяемой активной массы возрастает в направлении потока реакционной газовой смеси. Считают, что удельная объемная активность единообразного продольного участка засыпки твердого слоя катализатора в реакционной трубе возрастает тогда, когда в случае сплошной засыпки реакционной трубы, выполненной так же, как и на соответствующем продольном участке реакционной трубы, получают повышенный оборот подлежащего частичному окислению исходного органического соединения при в остальном идентичных условиях реакции (т.е. при идентичном составе реакционной газовой смеси, идентичной нагрузке засыпки твердого слоя катализатора реакционной газовой смесью, а также при идентичной температуре теплоносителя на входе и идентичных условиях его течения).

Примеры структурированных вариантов загрузки реакционных труб в целях проведения реакций частичного окисления в газовой фазе с гетерогенным катализом с возрастанием удельной объемной активности в направлении потока реакционной газовой смеси и с применением кольцевидных оболочечных катализаторов приведены, например, в европейской заявке ЕР-А 1734030, немецких заявках DE-A 19823262, DE-А 19823275, немецкой заявке под №102007010422.9, европейской заявке ЕР-А 1734030 и в немецкой заявке под №102007019597.6.

Способ согласно изобретению имеет особую ценность тогда, когда введенный в реакционные трубы твердый слой катализатора состоит из кольцевидных оболочечных катализаторов, по меньшей мере, на 20%, либо же, по меньшей мере, на 30%, или, по меньшей мере, на 40%, либо же, по меньшей мере, на 50%, или, по меньшей мере, на 60%, либо же, по меньшей мере, на 70%, или, по меньшей мере, на 80%, либо же, по меньшей мере, на 90%, или, по меньшей мере, на 95%, либо же на 100%.

Согласно изобретению предпочтительно вводить в реакционную трубу с помощью способа согласно изобретению, по меньшей мере, 20% масс., предпочтительно, по меньшей мере, 40% масс., особо предпочтительно, по меньшей мере, 60% масс., крайне предпочтительно, по меньшей мере, 80% масс., а лучше всего - все количество находящихся в реакционной трубе кольцевидных оболочечных катализаторов.

Согласно изобретению целесообразно вводить в реакционную трубу с помощью способа согласно изобретению особенно те кольцевидные оболочечные катализаторы находящегося в реакционной трубе твердого слоя катализатора, которые, если смотреть в направлении течения реакционной газовой смеси, находятся на первых 80%, либо же на первых 60%, или на первых 40%, либо же на первых 20% общей длины твердого слоя катализатора.

В принципе, все утверждения, сделанные в настоящем тексте относительно реакций частичного окисления исходного органического соединения в газовой фазе с гетерогенным катализом и проведения их на твердом слое катализатора, находящемся в реакционных трубах кожухотрубного реактора, справедливы прежде всего тогда, когда реакционные трубы загружены твердым слоем катализатора в соответствии со способом согласно изобретению.

В принципе, при этих реакциях частичного окисления в газовой фазе содержание водяного пара в исходной реакционной газовой смеси может равняться 0 (стремиться к 0).

Обычно же, однако, содержание водяного пара в исходной реакционной газовой смеси при этих реакциях частичного окисления в газовой фазе превышает 0% об.

Нередко содержание водяного пара в исходной реакционной газовой смеси составляет не менее 0,1 и до 60% об., или не менее 0,2 и до 50% об., или не менее 0,3 и до 40% об., или не менее 0,4 и до 30% об., или не менее 0,5 и до 25% об., или не менее 0,75 и до 20% об., или не менее 1 и до 15% об., или не менее 2 и до 10% об. Ввиду своей сравнительно высокой удельной теплоемкости водяной пар, как правило, представляет собой прекрасный инертный разбавляющий газ для реакций частичного окисления органических соединений в газовой фазе с гетерогенным катализом и во многих случаях способствует повышению активности катализатора.

В исходной реакционной газовой смеси источником молекулярного кислорода, необходимого для частичного окисления в газовой фазе с гетерогенным катализом, могут быть как воздух, чистый молекулярный кислород, воздух со сниженным содержанием молекулярного кислорода или иные смеси инертного газа и молекулярного кислорода.

Содержание исходного органического соединения, подлежащего частичному окислению с гетерогенным катализом, в реакциях частичного окисления в газовой фазе с гетерогенным катализом, для которых имеет смысл способ согласно изобретению (это, в частности, все обсуждаемые в настоящем тексте реакции частичного окисления в газовой фазе с гетерогенным катализом), может составлять в исходной реакционной газовой смеси вплоть до 50% об. или более.

Во многих случаях это содержание составляет не менее 2 и до 20% об., или не менее 4 и до 12% об.

Если исходная реакционная газовая смесь содержит молекулярный кислород в количестве, недостаточном относительно стехиометрических параметров желательного частичного окисления, содержащееся в исходной реакционной газовой смеси избыточное количество подлежащего частичному окислению исходного органического соединения может играть роль инертного разбавляющего газа. Если исходная реакционная газовая смесь содержит молекулярный кислород в количестве, избыточном относительно стехиометрических параметров желательного частичного окисления, то это количество с точки зрения техники применения часто целесообразно выбирать так, чтобы состав исходной реакционной газовой смеси находился вне пределов взрывоопасности.

Разумеется, состав исходной реакционной газовой смеси также может находиться и в пределах взрывоопасности, как это, например, обычно имеет место в случае синтеза ангидрида фталевой кислоты из ортоксилола и/или нафталина.

Из соображений обеспечения по возможности длительного срока службы катализатора долю молекулярного кислорода в исходной реакционной газовой смеси частичного окисления в газовой фазе с гетерогенным катализом, для которого имеет смысл способ согласно изобретению, как правило, предпочтительно выбирать так, чтобы газовая смесь продукта частичного окисления в газовой фазе еще содержала избыточный молекулярный кислород (например, до 3% об.).

Объемный поток средства поддержания температуры (по меньшей мере, одного агента теплообмена, предпочтительно жидкого) в пространстве, окружающем реакционные трубы, при значимых согласно изобретению реакциях частичного окисления в газовой фазе обычно соразмеряют так, чтобы прирост температуры (обусловленный экзотермичностью реакции), по меньшей мере, одного агента теплообмена (предпочтительно жидкого) при прохождении от места входа в пространство, окружающее участок пучка труб, до места выхода из кожухотрубного реактора составлял не менее 0 и до 15°С, либо же не менее 0 и до 10°С, нередко не менее 2 и до 8°С, предпочтительно - не менее 3 и до 6°С.

Нагрузка твердого слоя катализатора исходным органическим соединением, подлежащим частичному окислению, составляет при значимом согласно изобретению частичном окислении в газовой фазе, как правило, не менее 50 Нл/л·ч, по большей части не менее 75 Нл/л·ч, во многих случаях не менее 100 Нл/л·ч. Большей частью эта нагрузка, однако, составляет не более 600 Нл/л·ч.

Нагрузка твердого слоя катализатора исходной реакционной газовой смесью нередко составляет при значимом согласно изобретению частичном окислении в газовой фазе не менее 1500 Нл/л·ч, или не менее 2000 Нл/л·ч, или не менее 2500 Нл/л·ч, или не менее 3000 Нл/л·ч, или не менее 4000 Нл/л·ч. Как правило же, упомянутая нагрузка при таких реакциях частичного окисления в газовой фазе с гетерогенным катализом составляет, однако, не более 6000 Нл/л·ч либо же не более 5000 Нл/л·ч.

Оборот подлежащего частичному окислению исходного органического соединения при значимом согласно изобретению частичном окислении в газовой фазе обычно составляет не менее 50% мол., нередко не менее 70% мол., во многих случаях не менее 80% мол. и часто не менее 90% мол. (в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора). Избирательность формирования конечного продукта при этом обычно составляет не менее 70% мол., нередко не менее 80% мол. и во многих случаях не менее 90% мол.

В остальном с точки зрения техники применения обычно целесообразно выбирать рамочные условия частичного окисления в газовой фазе с гетерогенным катализом, значимого согласно изобретению, так, чтобы разность между температурой горячей точки реакционной газовой смесью в отдельных реакционных зонах (температурных зонах) кожухотрубного реактора и соответствующей в каждом случае Twein температурной зоны не превышала, как правило, 100°С, в том числе и при длительной эксплуатации. При реакциях частичного окисления, у которых тепловые эффекты не столь выражены, эта разность температур, в том числе и при длительной эксплуатации, нередко составляет не более 80°С или не более 70°С, во многих случаях она находится в пределах от 20 до 70°С либо же до 50°С, а предпочтительно, чтобы эта разность температур, в том числе и при длительной эксплуатации, была невелика.

Кроме того, вышеуказанные рамочные условия обычно выбирают так, чтобы параметр „peak-to-salt temperatur sensitivity" (температурная чувствительность "пик/соль", ср. определение в европейской заявке ЕР-А 1106598), в частности при длительной эксплуатации, составлял не более 9°С, или не более 7°С, или не более 5°С, или не более 3°С. Таким образом принимают в расчет в том числе и то обстоятельство, что температура, по меньшей мере, одного агента теплообмена при рассмотрении по сечению кожухотрубного реактора, как правило, не везде одинакова, а обычно демонстрирует определенный градиент.

Наружный диаметр А кольцевидных формованных изделий-носителей оболочечных катализаторов, подлежащих введению в реакционную трубу согласно изобретению, обычно составляет от 4 до 10 мм, соответствующая высота (длина) Н - от 2 до 10 мм, а толщина их стенок, как правило, находится в пределах от 1 до 4 мм.

Предпочтительно, чтобы наружный диаметр таких кольцевидных формованных изделий-носителей составлял от 4 до 8 мм, толщина стенок от 1 до 2 мм, а толщина Н - от 3 до 7 мм.

Особо часто применяемые геометрические параметры кольцевидных формованных изделий-носителей оболочечных катализаторов, подлежащих введению согласно изобретению, - это параметры (в виде А (наружный диаметр) × I (внутренний диаметр) × Н (высота)) 8 мм × 5 мм × 6 мм, 7 мм × 4 мм × 7 мм, 7 мм × 4 мм × 4 мм, а также 7 мм × 4 мм × 3 мм.

Толщина оболочки из активной массы, наносимой на кольцевидное формованное изделие-носитель, как правило, находится в пределах от 10 до 3000 либо же до 1000 мкм, предпочтительно от 10 до 500 мкм, нередко от 100 до 500 мкм и во многих случаях от 200 до 300 мкм. Каталитическая активная масса, нанесенная на кольцевидное формованное изделие-носитель, в случае оболочечных катализаторов К представляет собой, как правило, по меньшей мере, один многоэлементный оксид (нередко, по меньшей мере, один мультиметаллический оксид) или массы, содержащие, по меньшей мере, один многоэлементный оксид (например, мультиметаллический оксид).

Использование в настоящем тексте термина "многоэлементный оксид" означает, что каталитически активная оксидная масса содержит, помимо кислорода, еще, по меньшей мере, два отличных друг от друга элемента. В качестве каталитически активных многоэлементных оксидных масс особенно часто используют те, что содержат, по меньшей мере, два элемента-металла, в особенности, по меньшей мере, два переходных металла. В этом случае говорят о мультиметаллических оксидных массах. Как правило, каталитически активные многоэлементные оксидные массы - это не просто физические смеси оксидов элементарных составляющих, но гетерогенные смеси комплексных соединений этих элементов. В принципе, в качестве каталитически активных многоэлементных оксидных масс можно использовать и простую физическую смесь элементарных составляющих (например, агломераты тонкодисперсных оксидов элементов, в случае, например, кольцевидных оболочечных катализаторов К для синтеза ангидрида фталевой кислоты из ортоксилола и/или нафталина), ввиду чего в настоящем тексте под общим понятием "многоэлементные оксидные массы" подразумевают и такие смеси (агломераты).

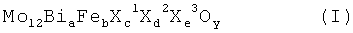

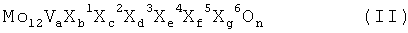

Во множестве случаев, по меньшей мере, один каталитически активный многоэлементный оксид - это таковой, который содержит

a) элементы Мо, Fe и Bi, или

b) элементы Мо, и V, или

c) элемент V, а также дополнительно Р и/или Ti.

Кроме того, в качестве подлежащих введению в реакционную трубу согласно изобретению оболочечных катализаторов можно использовать таковые, содержащие в качестве активной массы элементарное серебро на оксидном кольцевидном формованном изделии-носителе.

Отделение двойников, образовавшихся при изготовлении, по меньшей мере, одной производственной партии кольцевидных оболочечных катализаторов К, от кольцевидных оболочечных катализаторов К, по меньшей мере, из одной производственной партии в простейшем случае можно осуществлять вручную, т.е. ручным отбором. В качестве альтернативы можно осуществлять отделение путем воздушной сепарации, при которой используют различие в массе оболочечных катализаторов К и двойников.

Например, все количество или часть, по меньшей мере, одной партии продукции можно провести через шлюз, который открывается только для допуска одного-единственного оболочечного катализаторного кольца К (детектирование можно проводить, например, оптическими методами). Если двойник блокирует шлюз, то соответствующим образом направленный поток газа (например, поток воздуха) отметает двойник в сторону (т.е. освобождает вход шлюза). После шлюза кольцевидный оболочечный катализатор К можно отобрать для введения в трубу для производства.

С точки зрения техники применения особо целесообразно проводить отделение двойников, образовавшихся при изготовлении, по меньшей мере, одной производственной партии кольцевидных оболочечных катализаторов К, от кольцевидных оболочечных катализаторов К с помощью просеивания. При этом в остатке от просеивания (также называемом "отсевом") обычно остаются в основном двойники (а также образовавшиеся, возможно, при изготовлении кольцевидных оболочечных катализаторов К прочие образования из множества кольцевидных оболочечных катализаторов К), в то время как прошедшая сито фракция (также называемая "просевом") обычно включает в себя в основном кольцевидные оболочечные катализаторы К.

Согласно исследованиям фирмы-заявителя, если для геометрических параметров А×I×H кольцевидного оболочечного катализатора К (А = наружный диаметр, I = внутренний диаметр, H = высота) справедливо соотношение Н≤0,5·А, то при изготовлении кольцевидных оболочечных катализаторов К с большинством обычных связующих агентов формирование сопряженных двойников кольцевидных оболочечных катализаторов, как правило, происходит в пренебрежимо малом количестве по сравнению с формированием тандемных двойников.

По этой причине для удаления двойников, по меньшей мере, из одной производственной серии вышеуказанных кольцевидных оболочечных катализаторов К (или из отобранной из этой серии части) согласно изобретению рекомендуется просеивание с помощью сита, имеющего отверстия O1, в линию, образующую замкнутый контур которых, можно вписать прямоугольник R с длинами сторон L и С с выполнением условия M1,

L>A≥2H>C>H,

но не с выполнением условия M1*,

L>C≥2H.

В случае вышеупомянутых кольцевидных оболочечных катализаторов К предпочтительно рекомендуется способ просеивания с помощью сита, имеющего отверстия O2, причем в линию, образующую замкнутый контур этих отверстий, можно вписать прямоугольник R с длинами сторон L и С с выполнением условия М2,

L>A≥2H>1,75H≥C≥1,25Н,

но не с выполнением условия М2*,

L>C>1,75H.

Как в случае отверстий сита O1, так и в случае отверстий сита О2 согласно изобретению целесообразно, чтобы было справедливо неравенство L≥1,05·А, более благоприятно ≥1,1·А, предпочтительно ≥1,25·А, особо предпочтительно ≥1,5·А, а крайне предпочтительно ≥1,75·А.

В принципе, как в случае отверстий сита O1, так и в случае отверстий сита O2 может выполняться соотношение L≥2 А или ≥2,5·А. Как правило, однако, как в случае отверстий сита O1, так и в случае отверстий сита O2 L не превышает 20·А, во многих случаях составляет не более 15·А, нередко не более 10·А и часто не более 5·А. Это ограничение длины, однако, часто обусловлено скорее вторичными признаками, как, например, высокими характеристиками механической прочности сита, а также желательной эффективностью просеивания.

Если в вышеописанных случаях дополнительно желательно удаление сопряженных двойников с помощью сита, для условия M1 должно быть справедливо

2A>L>A≥2H>C>H,

предпочтительно даже

1,9A>L>A≥2H>C>H,

а для условия М2, соответственно,

2А>L>A≥2Н>1,75Н≥С≥1,25Н,

и предпочтительно даже

1,9А>L>А≥2Н>1,75Н≥С≥1,25Н.

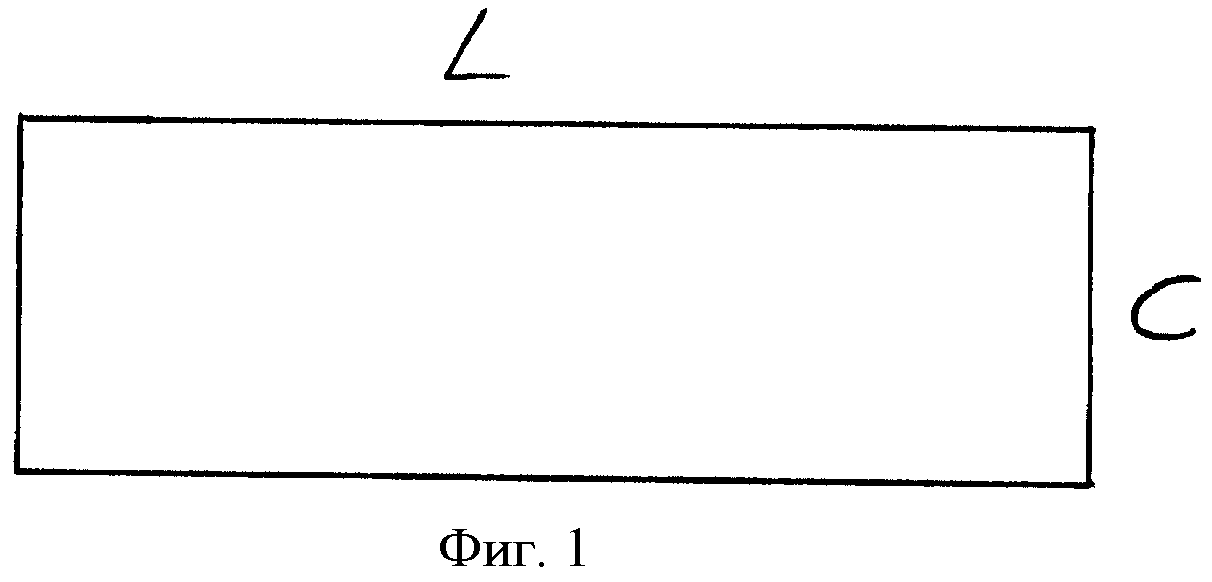

С точки зрения техники применения целесообразно, чтобы как замкнутый контур ситовых отверстий O1, так и замкнутый контур ситовых отверстий О2 (в целях простоты изложения в настоящей публикации геометрическую форму линии замкнутого контура ситового отверстия ниже также часто называют "геометрической формой ситового отверстия") представляли собой прямоугольники со сторонами L и С, как это показано на фигуре 1.

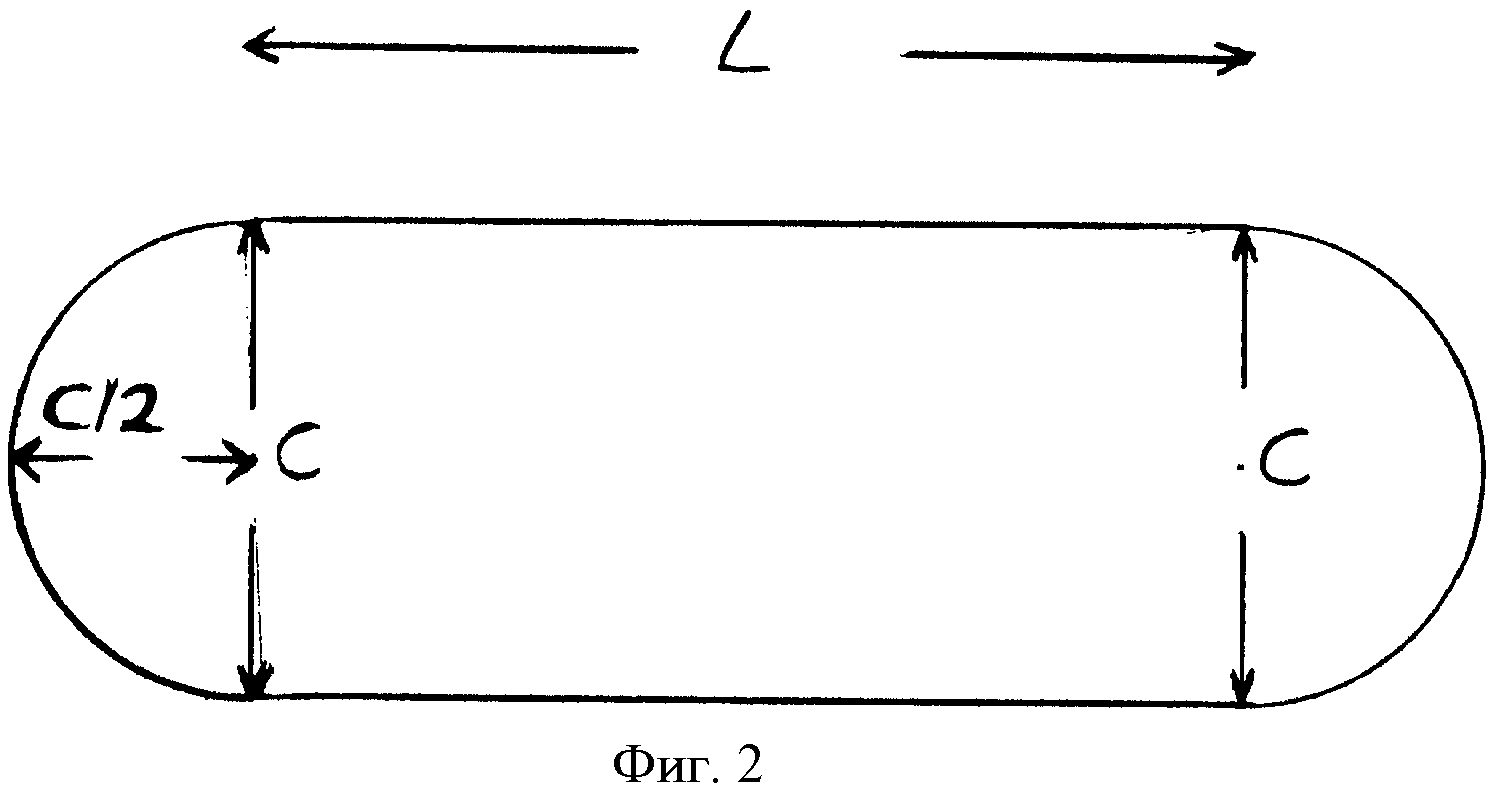

Разумеется, как ситовое отверстие O1, так и ситовое отверстие О2 могут также представлять собой и удлиненное отверстие, как это в качестве примера показано на фигуре 2.

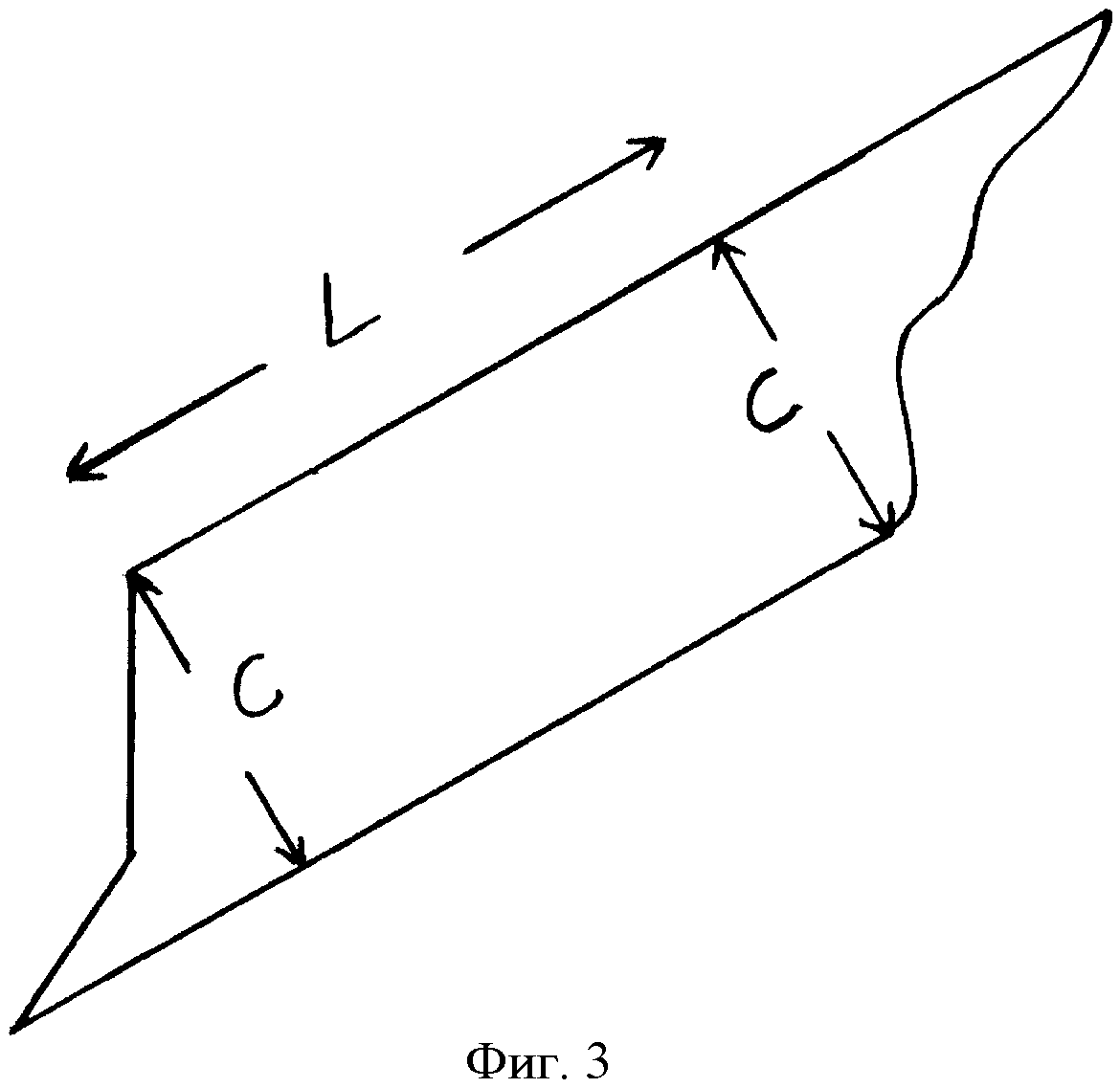

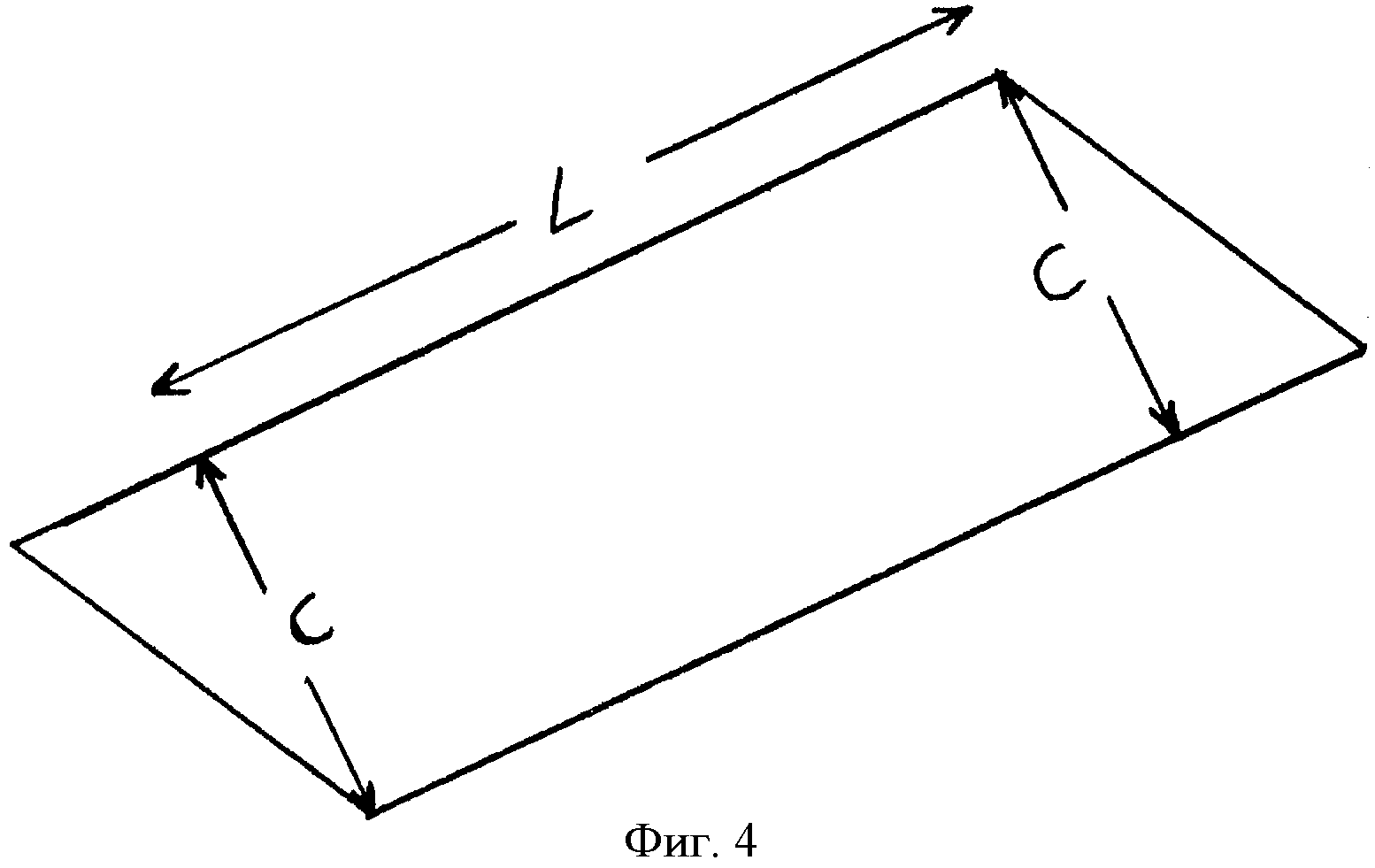

Геометрическая форма такой прорези происходит от таковой соответствующего прямоугольника с длинами сторон L и С в простейшем варианте посредством того, что стороны прямоугольника, имеющие длину С, в каждом случае заменены полукругом с диаметром С (ширина отверстия), причем выпуклость полукруга обращена наружу относительно площади прямоугольника. Более или менее обобщенная форма возможного ситового отверстия (или его контура), пригодного согласно изобретению в вышеописанном смысле, в качестве примера представлена на фигуре 3. Естественно, ситовым отверстием (или его контуром, оба выражения в настоящей публикации, как уже сказано, имеют одинаковое значение), пригодным согласно изобретению в вышеописанном смысле, может быть и параллелограмм, как это в качестве примера показано на фигуре 4. Кроме того, в качестве контура ситового отверстия, пригодного в вышеописанном смысле согласно изобретению, допустимы и те, что получают из прямоугольного контура путем закругления всех или, по меньшей мере, части углов прямоугольника.

Согласно исследованиям фирмы-заявителя, если для геометрических параметров А×I×H кольцевидного оболочечного катализатора К справедливы неравенства A≥Н>0,5·А, то с ростом отношения Н/А (в зависимости от применяемого связующего агента) возрастает значение формирования сопряженных двойников кольцевидных оболочечных катализаторов при изготовлении кольцевидных оболочечных катализаторов К.

По этой причине для удаления двойников, по меньшей мере, из одной производственной серии таких (вышеупомянутых) кольцевидных оболочечных катализаторов К (или из отобранной из этой серии части) согласно изобретению рекомендуется просеивание с помощью сита, имеющего отверстия О3, в линию, образующую замкнутый контур которых, можно вписать прямоугольник R с длинами сторон L и С с выполнением условия М3,

L>A<2H>C>H,

но не с выполнением условия М3*,

L≥C≥2H.

В случае вышеупомянутых кольцевидных оболочечных катализаторов К предпочтительно рекомендуется способ просеивания с помощью сита, имеющего отверстия О4, причем в линию, образующую замкнутый контур этих отверстий, можно вписать прямоугольник R с длинами сторон L и С с выполнением условия М4,

2A>L>A<2H>C>H,

но не с выполнением условия М4*,

L≥C≥2H.

В случае вышеупомянутых кольцевидных оболочечных катализаторов К особо предпочтительно рекомендуется способ просеивания с помощью сита, имеющего отверстия O5, причем в линию, образующую замкнутый контур этих отверстий, можно вписать прямоугольник R с длинами сторон L и С с выполнением условия M5,

2H>L>A<2H>C>H,

но не с выполнением условия M5*,

L≥C≥2H.

Согласно изобретению предпочтительно, чтобы прямоугольник R, вписываемый в ситовые отверстия О3, О4 или O5, имел особую форму - квадрата с L=С. Последние оказывается особенно полезно для пропускной способности сита.

С точки зрения техники применения также целесообразно, чтобы замкнутые линии контуров ситовых отверстий О3, O4 либо же O5 в каждом случае представляли собой прямоугольник с длинами сторон L и С (предпочтителен частный случай квадрата, когда L=С). Разумеется, отверстие О3 или O4 либо же О5 также может представлять собой продольную прорезь (которая также может быть сделана из квадрата). Естественно, в качестве контура возможны также и параллелограмм или прямоугольник, углы которого - все или, по меньшей мере, часть их - закруглены.

В принципе, сито, подлежащее применению согласно изобретению, может иметь, например, отличные друг от друга отверстия, возможные согласно изобретению. Согласно изобретению, однако, целесообразно, чтобы сито, применяемое в процессе согласно изобретению, имело не более трех, как правило - не более двух отличающихся друг от друга и удовлетворяющих профилю согласно изобретению сортов ситовых отверстий. Крайне целесообразно, однако, чтобы сито, подлежащее применению согласно изобретению, имело отверстия согласно изобретению только одного сорта.

В настоящей публикации термин "сито" применяют как синоним термина "ситовое дно". В остальном термин "сито" или "ситовое дно" применяют в настоящей публикации в смысле определения, данного в европейской заявке ЕР-А 1726358 в столбце 5, строки 48-57.

Т.е. ситовое дно может быть выполнено в виде решетки или колосников, дырчатого или несущего щели листа (т.е. листа, в котором методом перфорации, лазерной резки, водоструйной резки или фрезеровки сделаны ситовые отверстия), либо же в виде ситовой ткани (она соткана из проволоки, причем сечение проволоки может быть круглым или иметь другой профиль).

В принципе, для процесса просеивания согласно изобретению можно, однако, применять и любой иной вариант ситового дна, приведенный в публикации Aufbereitungs-Technik №11/1960, стр.457-473 или в публикации Chem.-Ing.-Techn. 56 (1984) №12, стр.897-907. Разумеется, для процесса просеивания согласно изобретению можно также применять и все ситовые донья, описанные в „Sieben und Siebmaschinen, Wiley-VCH GmbH & Co. KGaA, Paul Schmidt et al (2003)".

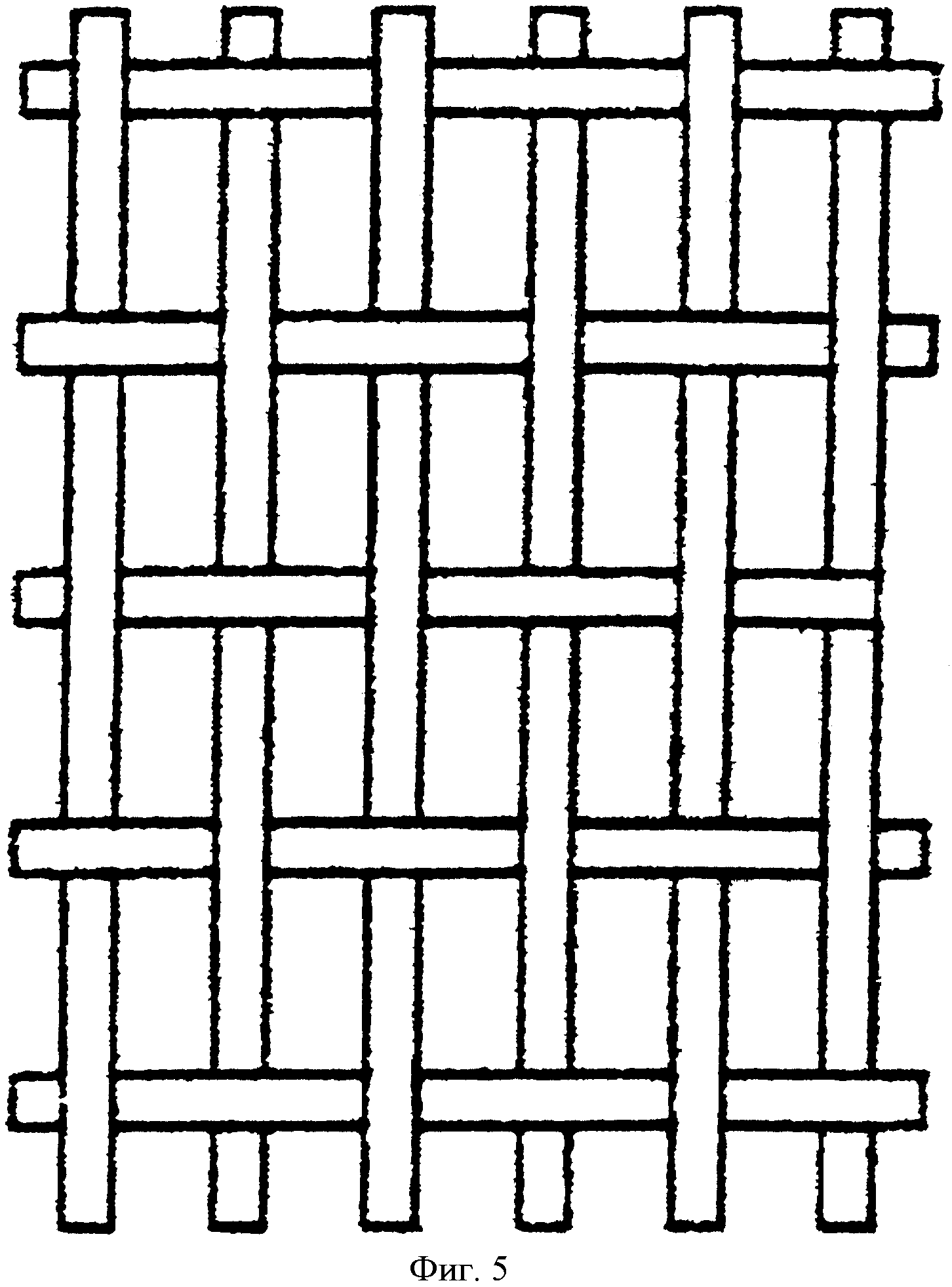

Решетки или колосники, а также ситовая ткань (эти варианты обеспечивают особо высокую удельную эффективность просеивания в кг/м3·ч с высоким КПД) особо удобно использовать для ситовых днищ, имеющих прямоугольные ситовые отверстия только одного сорта согласно изобретению. Пример такой ситовой ткани изображен на фигуре 5 настоящей публикации.

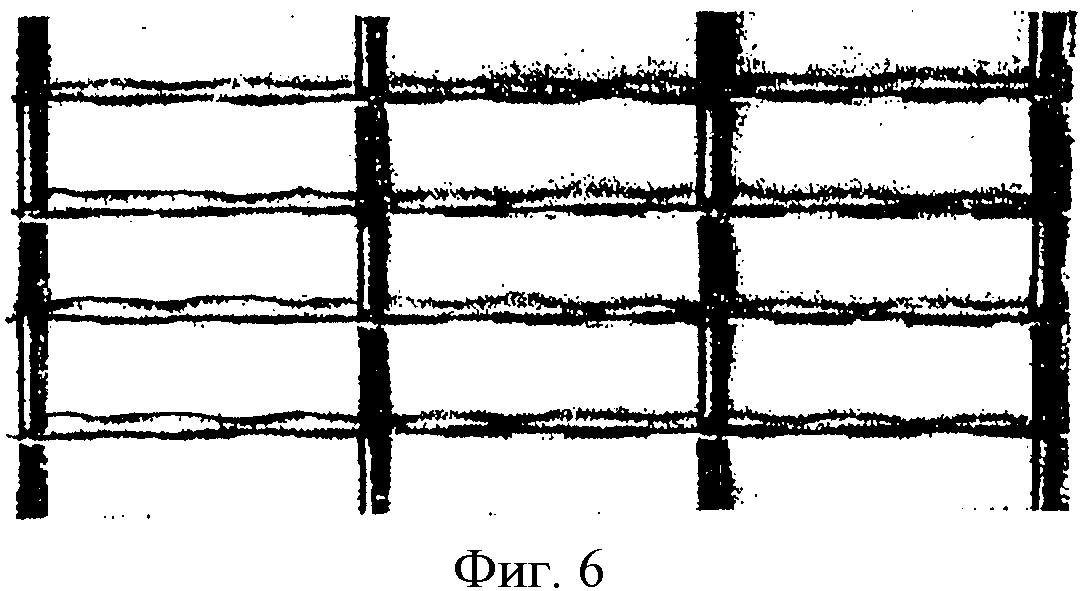

Пример такой решетки или колосников изображен на фигуре 6 настоящей публикации.

Простейшим образом реализовать пригодные согласно изобретению ситовые отверстия (либо же контуры линий ситовых отверстий) можно в виде дырчатых листов или листов со щелями. Согласно изобретению целесообразны, в частности, такие дырчатые листы или листы со щелями, которые имеют только один сорт ситовых отверстий (с контуром) прямоугольной (либо же квадратной) формы или в форме прорези.

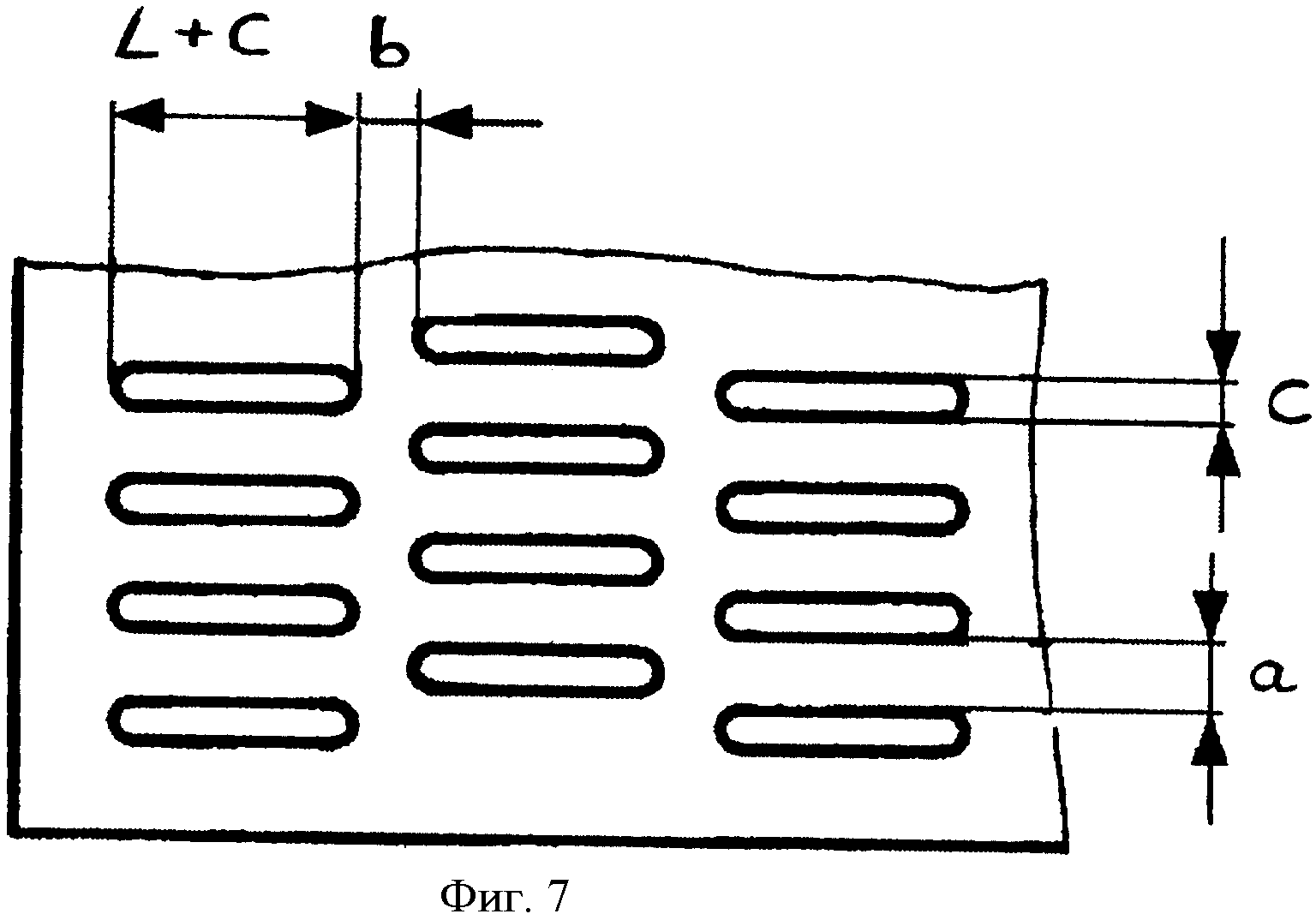

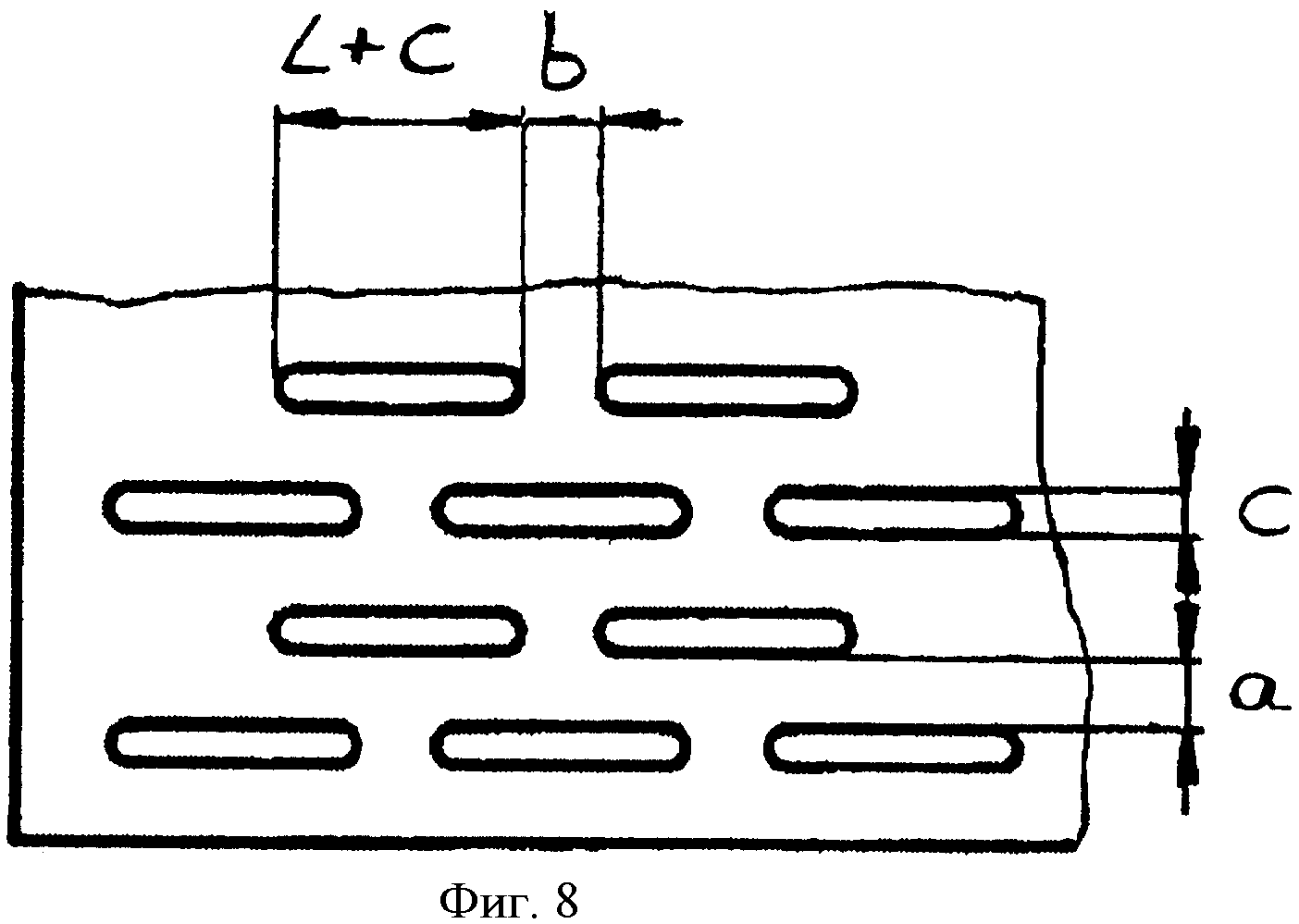

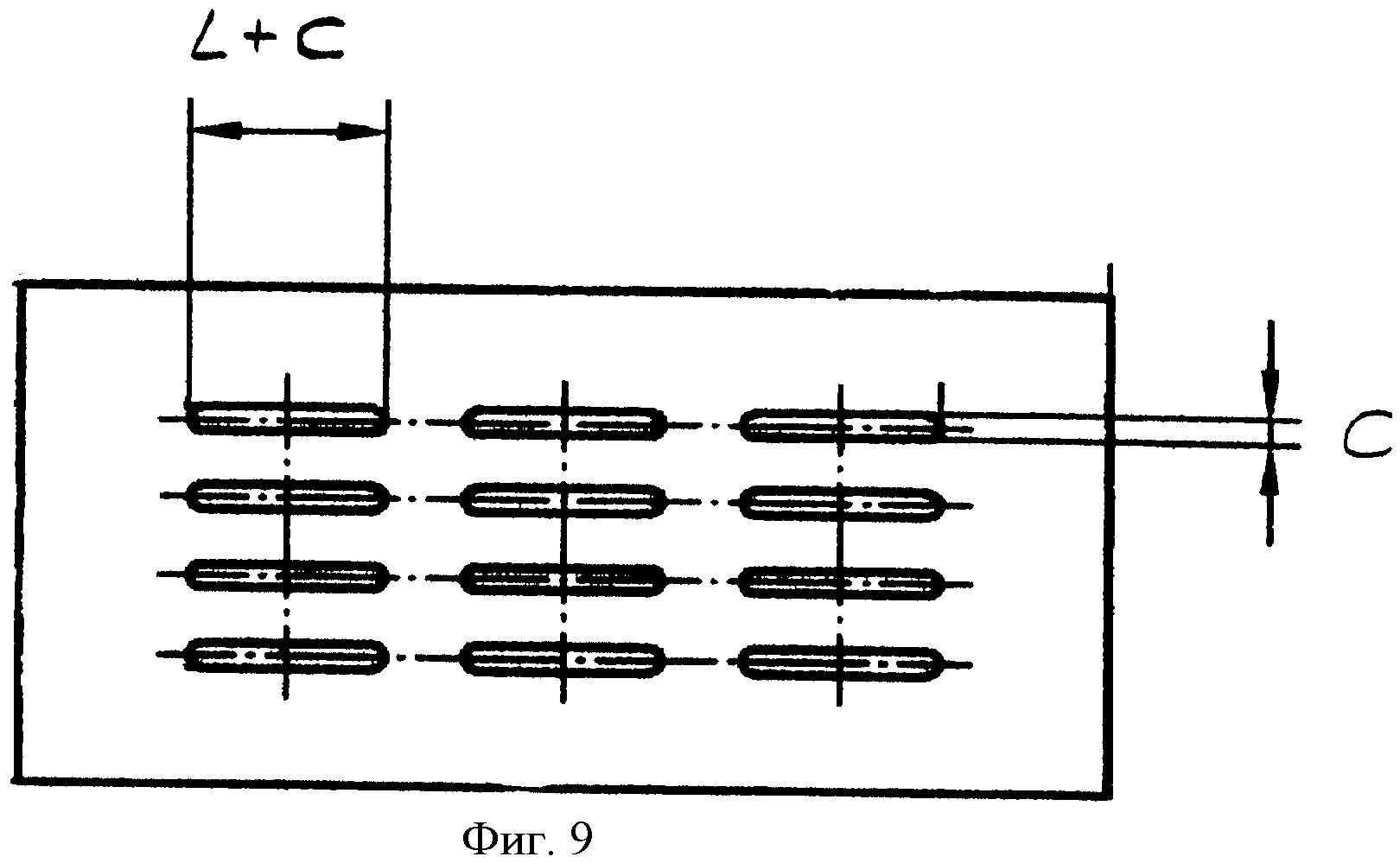

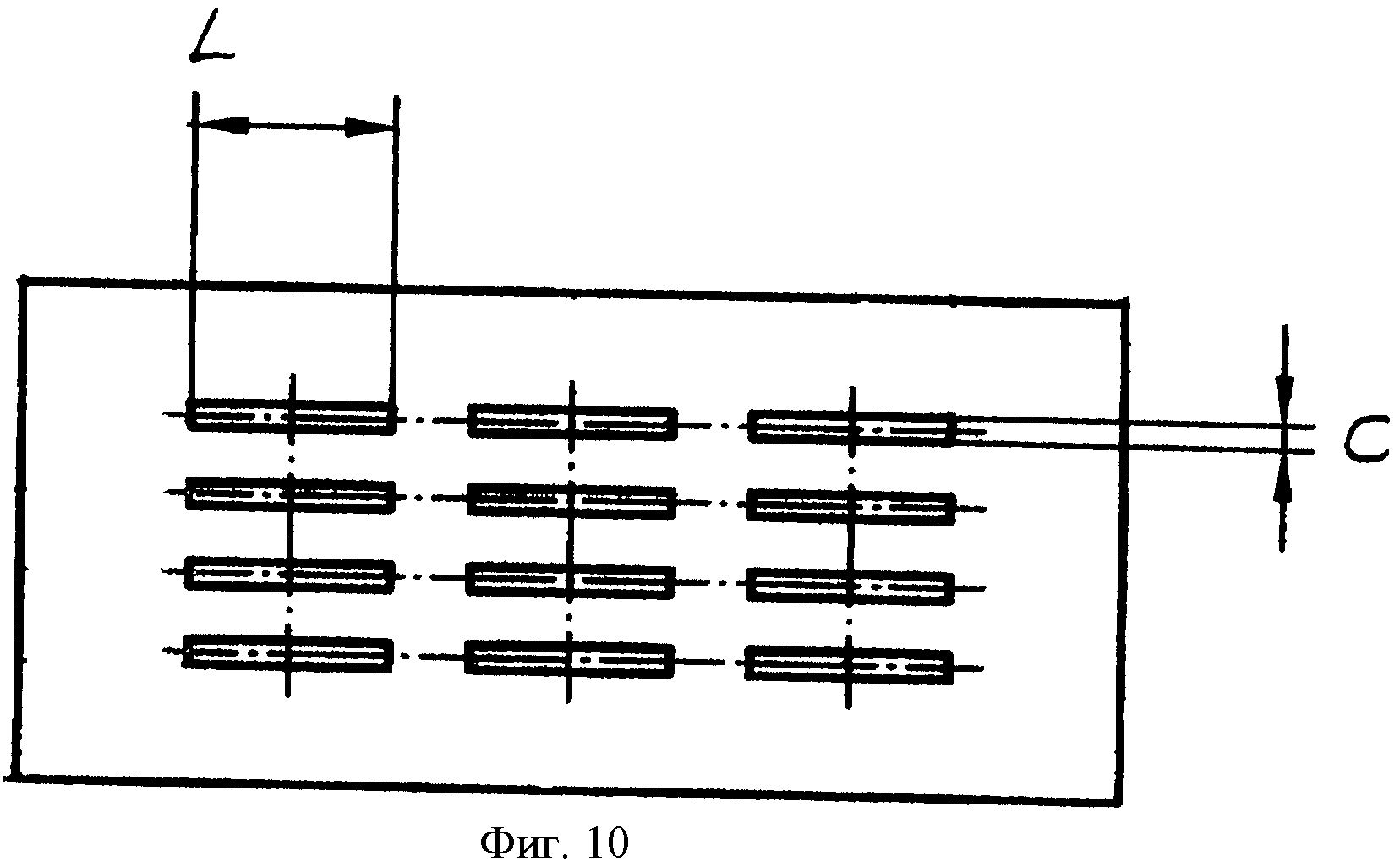

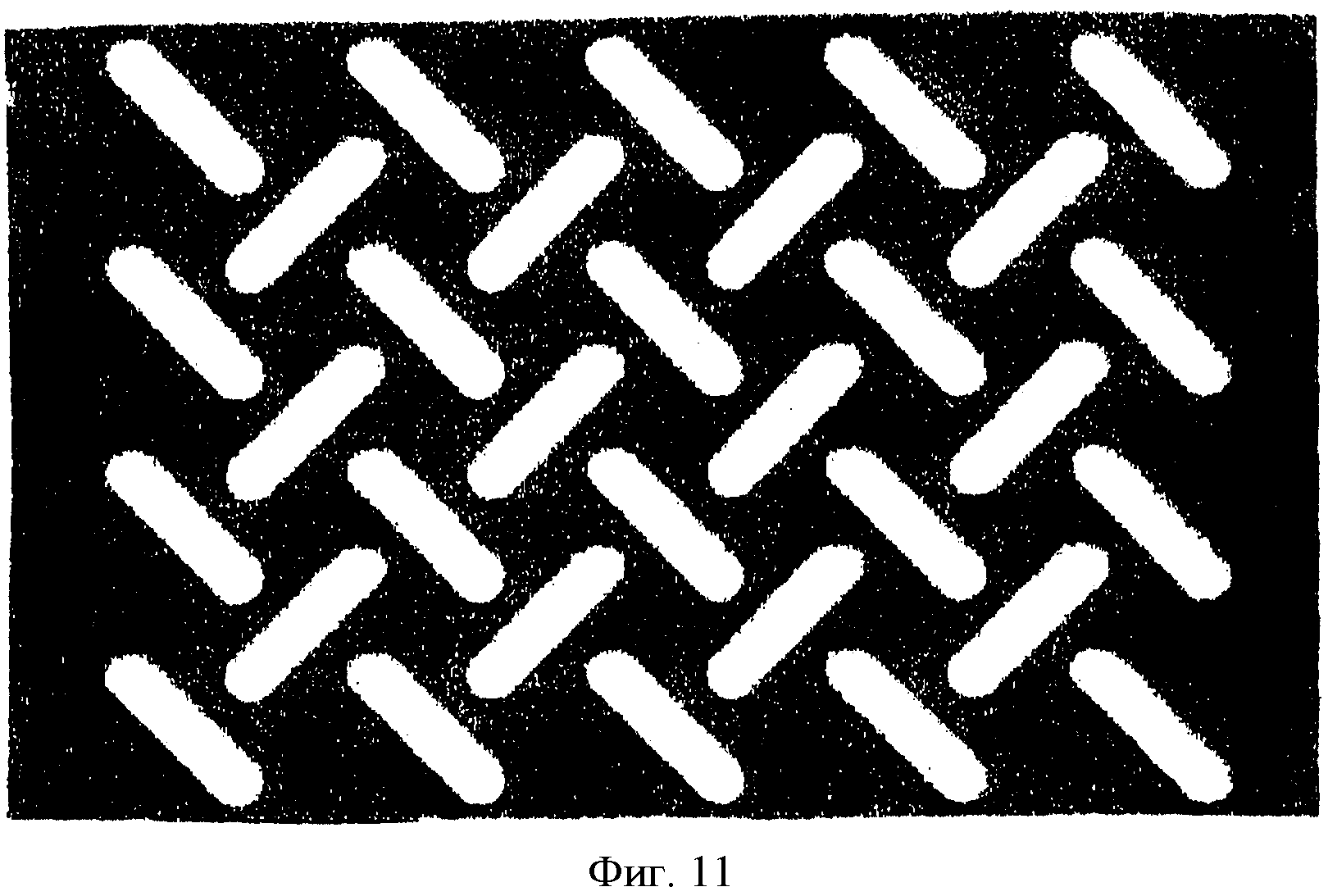

Особое преимущество дырчатых листов или листов со щелями состоит в том, что возможно практически произвольное размещение пригодных согласно изобретению ситовых отверстий друг относительно друга. Если лист со щелями несет ситовые отверстия - прямоугольной (квадратной) формы или в виде прорези - только одного сорта, то к возможным вариантам размещения отверстий для способа согласно изобретению в листе со щелями друг относительно друга относятся, в частности, размещение с поперечным сдвигом друг относительно друга согласно фигуре 7, размещение с продольным сдвигом друг относительно друга согласно фигуре 8 (согласно изобретению оно крайне предпочтительно, в том числе по соображениям прочности), размещение ситовых отверстий в виде прямых рядов согласно фигурам 9 и 10 или размещение ситовых отверстий "в елочку" согласно фигуре 11. Еще одно преимущество листов со щелями состоит в том, что при переходе на изготовление другой продукции их легко чистить, а также они менее склонны к засорению застревающим материалом. Кроме того, их механическая прочность, как правило, выше.

В остальном пригодные к использованию согласно изобретению сита в виде листов с отверстиями (или со щелями) могут быть выполнены так, как описано в DIN 24041.

Типичные значения толщины d применимых согласно изобретению сит в виде листов с отверстиями или щелями составляют от 1 до 5 мм, предпочтительно - от 1 до 3 мм, особо предпочтительно - от 2 до 3 мм.

Свободная площадь F (общая площадь (сечения) всех отверстий, имеющихся в ситовом днище в виде листа со щелями) целесообразных согласно изобретению ситовых днищ в виде листа со щелями составляет относительно ситового дна в виде листа со щелями обычно от 10 до 60%, предпочтительно - от 20 до 50%, а особо предпочтительно - от 30 до 50%.

Лист с прорезями, пригодный к применению согласно изобретению (ситовое дно в виде листа с прорезями, пригодное к применению согласно изобретению), прорези которого сдвинуты поперечно друг относительно друга в соответствии с фигурой 7, может иметь, например, следующие варианты исполнения:

Применимые материалы - это, в частности, сталь (например, DIN-материалы 1.4541 или 1.4571, а также сталь S185 (DIN-материал 1.0035) в соответствии с DIN EN 10025 или DIN EN 10088-1).

Ситовое дно, пригодное к применению согласно изобретению, прорези которого сдвинуты друг относительно друга в продольном направлении в соответствии с фигурой 8, может иметь, например, следующие варианты исполнения:

Применимые материалы - это, в частности, сталь (например, DIN-материалы 1.4541 или 1.4571).

В случае кольцевидных оболочечных катализаторов К с геометрическими параметрами А×I×Н=7 мм × 4 мм × 3 мм для отсеивания двойников кольцевидных оболочечных катализаторов согласно изобретению можно применять, например, сита с прорезями описанного выше вида, где С=5,50 мм, а L=14,1 мм.

Толщина листа может составлять, например, 2,2 мм.

При этом с точки зрения техники применения целесообразно, чтобы ширина перемычки а между продольными прорезями составляла 4,0 мм, а расстояние b между двумя расположенными на одной продольной линии и следующими друг за другом прорезями составляло бы 5,0 мм. В этом случае свободная площадь просеивания F составляет 36,5%.

При осуществлении просеивания согласно изобретению целесообразно проводить транспортировку просеиваемого материала над пригодным согласно изобретению ситовым дном параллельно преимущественному направлению L ситовых отверстий согласно изобретению. Соответственно, выкладку просеиваемого материала на сито (на ситовое дно) также осуществляют в этом направлении.

Если применяемое согласно изобретению ситовое дно - это дырчатый лист с изготовленными перфорацией ситовыми отверстиями, то, как правило, удаляют заусенцы, а контуры ситовых отверстий с точки зрения техники применения целесообразно закруглять. Сечение ситового отверстия, как правило, в основном неизменно по всей толщине ситового дна (т.е., как правило, имеет место сквозное отверстие постоянного сечения). Если заусенцы не удаляют, то они обычно направлены в сторону прохождения просеиваемого материала.