Способ получения диизоцианатов - RU2361856C2

Код документа: RU2361856C2

Чертежи

Описание

Настоящее изобретение касается непрерывного способа получения диизоцианатов путем фосгенирования соответствующих диаминов в газовой фазе с оптимизированным перемешиванием эдуктов.

Известно, что эффективное перемешивание эдуктов играет важную роль в достижении высоких значений конверсии и селективности при газофазных реакциях, прежде всего, при взаимодействии полифункциональных реагентов. Оптимальное и почти самопроизвольное смешивание эдуктов имеет решающее значение для экономичности непрерывных промышленных способов, если

a) реакция эдуктов почти самопроизвольна (высокая скорость реакции).

b) один или несколько эдуктов со сравнительно высокой скоростью взаимодействует с продуктом, образуя нежелательные димерные или олигомерные производные,

c) димерные или олигомерные производные обладают гораздо более высокой точкой кипения по сравнению с эдуктами или желательным продуктом, конденсируются при реакционной температуре в реакторе и образуют на его стенках отложения (например, продукты крекинга, полимерные производные).

В качестве примера следует упомянуть газофазное фосгенирование ароматических или (цикло)алифатических полифункциональных аминов в трубчатом реакторе. В непрерывном способе эдукты обычно вводят в реактор в газообразном состоянии, как описано в различных заявках на патент (например, европейских заявках на патент ЕР-А 699657, ЕР-А 676392, ЕР-А 593334, ЕР-А 570799, ЕР-А 289840).

Взаимодействие фосгена с (поли)амином, приводящее к образованию (поли)изоцианата, конкурирует с последующим взаимодействием (поли)амина с (поли)изоцианатом, приводящим к образованию соответствующего олигомера карбамида. При этом под (поли)изоцианатами и (поли)аминами подразумевают моно-, ди- и полиизоцианаты или моно-, ди- и полиамины. Образующиеся при газофазном фосгенировании олигомеры карбамида при обычных реакционных температурах конденсируются на стенках трубчатого реактора. Улучшение смешивания эдуктов фосгена и (поли)амина при одновременном исключении обусловленного турбулизацией противотока в трубчатом реакторе обеспечивает повышение селективности образования (поли)изоцианата и уменьшение образования карбамида. Благодаря этому удается сократить количество конденсирующегося в трубчатом реакторе продукта, который, отлагаясь на стенках реактора, вызывает уменьшение свободного поперечного сечения реакционной трубы и постепенное повышение давления в реакторе, в конечном итоге определяя продолжительность технологического процесса.

Перемешивание реакционных компонентов должно происходить в течение промежутка времени, не превышающего 0,5 секунд, до степени сегрегации 10-3. Степень сегрегации служит мерой неполноты перемешивания (европейская заявка на патент ЕР-А 570799).

Методы реализации короткого времени смешивания в принципе известны. Пригодными являются смесители с динамическими или статическими смесительными устройствами. Предпочтительно используют смесители со статическими смесительными устройствами. Существует ряд разных возможных конструкций статических смесительных устройств, например используют известные из техники горения форсунки, гладкоструйные сопла или сопла Вентури.

Недостатком многих конструкций является большая потеря напора или расположение, приводящее к недостаточно быстрому перемешиванию или возникновению противоточного перемешивания в зоне смешения или реакционном объеме. Большая потеря напора в смесительном устройстве является причиной повышенных затрат при введении газообразных эдуктов. Чем выше потеря напора, тем выше должна быть температура кипения, необходимая для создания достаточно высокого первоначального давления. Однако следствием повышенной температуры кипения является нежелательное тепловое воздействие и, следовательно, интенсивное образование побочных продуктов (потеря выхода / селективности), что в особенности касается эдуктов, содержащих реакционно-способные функциональные группы. Кроме того, недостаточно быстрое или противоточное перемешивание обусловливает возрастание времени пребывания определенной части эдуктов и продуктов в реакторе, а следовательно, протекание нежелательных параллельных и последовательных реакций. Наряду с этим неудовлетворительное перемешивание является причиной неравномерного распределения температуры в реакторе, что, прежде всего, относится к реакциям, сопровождающимся сильным экзотермическим или эндотермическим эффектом. Следствием возникновения в реакторе соответствующих «горячих» или «холодных» зон является интенсивная термическая деструкция продуктов или их нежелательная преждевременная конденсация. Продукты термической деструкции образуют твердый осадок, отлагающийся на стенках реактора. В этом случае реактор обычно оснащают так называемым инлайнером (реакционной трубой), которая может быть заменена при образовании отложений, благодаря чему облегчается чистка реактора. Например, если реактор обладает формой цилиндрической трубы, в качестве инлайнера пригоден обычный, скатанный в цилиндр лист небольшой толщины из термостойкой стали.

Известные недостатки могут быть сведены к минимуму, если в качестве смесительного устройства использовать одинарное отдельное сопло с точно специфицированными размерами, коаксиально встроенное в трубу. В этом случае трубчатый реактор состоит из центрального сопла и кольцеобразного пространства между центральным соплом и стенками трубчатого реактора. При этом выходное отверстие сопла находится непосредственно внутри реакционного объема (фиг.1). Перемешивание эдуктов происходит непосредственно позади выходного отверстия сопла. При этом газообразный эдукт Е1 (фосген или (поли)амин) вводят в реакционный объем через центральное сопло, а другой газообразный эдукт ((поли)амин или фосген) через кольцеобразное пространство между центральным соплом и стенками трубчатого реактора. Таким образом, поток эдукта Е1 вводят в середину потока эдукта Е2, где и происходит перемешивание. При этом скорость потока Е1 должна быть выше скорости потока Е2. Впрочем, время простоя реактора при описанном выше расположении не всегда бывает достаточно коротким.

Таким образом, задача настоящего изобретения заключалась в том, чтобы предоставить в распоряжение способ фосгенирования (поли)аминов, позволяющий обеспечить высокие выходы и вместе с тем длительный срок эксплуатации реактора.

Было обнаружено, что преимущество с точки зрения длительности технологического процесса и относительного выхода достигается благодаря специфической геометрии смесительного устройства и реактора, а именно благодаря расчленению площади поперечного сечения одинарного сопла, предназначенного для введения эдукта Е1, на несколько отдельных площадей, сумма которых равна площади поперечного сечения одинарного сопла, то есть благодаря так называемому многоплощадному соплу. Оказалось, что при газофазном взаимодействии (поли)амина и фосгена до образования (поли)изоцианатов, осуществляемом способом согласно изобретению, введение (поли)амина в поток фосгена через расположенные по окружности сопла, количество которых составляет, например, от трех до шести, обладает преимуществом по сравнению с введением (поли)амина через одинарное (отдельное) сопло, площадь поперечного сечения которого равна сумме площадей поперечного сечения отдельных сопел, образующих многоплощадное сопло.

Объектом изобретения является способ получения диизоцианатов общей формулы (I)

в которой

R означает (цикло)алифатический или ароматический углеводородный остаток, содержащий до 15 атомов углерода, при условии, что между обеими NCO-группами располагаются, по меньшей мере, два атома углерода,

путем фосгенирования соответствующих диаминов общей формулы (II)

в которой

R означает (цикло)алифатический или ароматический углеводородный остаток, содержащий до 15 атомов углерода, предпочтительно от 4 до 13 атомов углерода, при условии, что между обеими аминогруппами располагаются, по меньшей мере, два атома углерода,

согласно которому парообразные диамины, при необходимости, разбавленные инертным газом или парами инертного растворителя, и фосген нагревают по отдельности до температуры от 200°С до 600°С, перемешивают в трубчатом реакторе и подвергают взаимодействию, отличающийся тем, что в трубчатом реакторе параллельно его оси располагаются сопла в количестве n более или равным 2, причем содержащий диамины поток вводят в трубчатый реактор через n сопел, а поток фосгена вводят в трубчатый реактор через остающееся свободным пространство.

Согласно изобретению под парообразными диаминами подразумевают диамины, находящиеся в газообразном состоянии, причем часть диаминов, при необходимости, может находиться в виде неиспарившихся капель (аэрозоля). Однако предпочтительно парообразные диамины не содержат неиспарившихся капель диаминов.

Можно, однако, поменять местами содержащий диамины поток и содержащий фосген поток, а именно содержащий фосген поток вводить в трубчатый реактор через n сопел, а содержащий диамины поток вводить в трубчатый реактор через остающееся свободным пространство.

Типичные примеры пригодных алифатических аминов приведены, например, в европейской заявке на патент ЕР-А 0289840. Предпочтительно используют изофорондиамин (ИФДА), гексаметилендиамин (ГДА) и бис(п-аминоциклогексил)метан.

Типичными примерами пригодных ароматических диаминов являются чистые изомеры или смеси изомеров диаминобензола, диаминотолуола, диаминодиметилбензола, диаминонафталина, а также диаминодифенилметана. Предпочтительно используют смеси 2,4-толуилендиамина и 2,6-толуилендиамина с соотношением этих изомеров 80/20 и 65/35 или чистый 2,4-толуилендиамин.

Перед осуществлением способа согласно изобретению исходные амины формулы (II) испаряют и нагревают до температуры от 200°С до 600°С, предпочтительно от 250°С до 450°С, после чего вводят в реактор, при необходимости, разбавив инертным газом, в частности азотом, гелием, аргоном, или парами инертного растворителя, например ароматического углеводорода, замещенного или незамещенного галогенами.

Используемый для фосгенирования фосген перед введением в реактор нагревают до температуры от 200°С до 600°С, предпочтительно от 250°С до 450°С.

Содержащий диамины поток вводят в середину потока фосгена через многоплощадное сопло, состоящее из n отдельных сопел предпочтительно одинакового диаметра dn, причем скорость содержащего диамины потока на выходе из сопел превышает скорость потока фосгена. Скорость содержащего диамины потока предпочтительно, по меньшей мере, в 5-40 раз превышает скорость потока фосгена.

Количество отдельных, расположенных по окружности и обладающих одинаковой конструкцией сопел n многоплощадного сопла предпочтительно варьируют в интервале от 2 до 9. Предпочтительное количество отдельных, расположенных по окружности n сопел составляет от 3 до 6, особенно предпочтительно n равно 6. Альтернативой этому являются, например, системы с n - 1 расположенными по окружности соплами и одним расположенным в центре соплом, причем общее количеств сопел n составляет от 4 до 8. Предпочтительными являются многоплощадные сопла, состоящие из 3-7 расположенных по окружности отдельных сопел и одного центрального сопла, предпочтительно из 5 или 6 расположенных по окружности отдельных сопел и одного центрального сопла. При этом для оптимизации перемешивания и во избежание противотока диаметр центрального сопла может отличаться от диаметра отдельных, расположенных по окружности сопел. Причем расположение отдельных n сопел многоплощадного сопла на окружности предпочтительно следует выбирать таким образом, чтобы соотношение площади кольцевой зоны между окружностью и наружными стенками реактора к площади круга внутри этой окружности находилось в интервале от 0,5 до 3, особенно предпочтительно в интервале от 1 до 2,5.

На основании диаметра отдельных сопел можно рассчитать условный диаметр dусл по формуле

причем dn означает диаметр n отдельных, обладающих одинаковой конструкцией сопел. Величина условного диаметра dусл предпочтительно составляет от 5% до 45% диаметра D трубчатого реактора.

При осуществлении способа согласно изобретению в общем случае давление в трубопроводах, предназначенных для подачи в реакционный объем потока фосгена и потока, содержащего диамины, составляет от 200 мбар до 3000 мбар, а давление на выходе из реакционного объема составляет от 150 мбар до 2000 мбар, причем благодаря поддержанию надлежащей разности давлений обеспечивают скорость потока внутри реакционного объема, составляющую, по меньшей мере, 1 м/с, предпочтительно, по меньшей мере, 3 м/с и особенно предпочтительно от 5 до 120 м/с. При соблюдении указанных условий в общем случае внутри реакционного объема преобладает турбулентный характер течения.

Преимущества способа согласно изобретению заключаются в следующем:

(a) сокращение продолжительности перемешивания по сравнению с использованием одинарного (отдельного) сопла с аналогичной площадью поперечного сечения и обусловленное этим уменьшение необходимого времени пребывания реагентов в реакторе (преимущество с точки зрения инвестиционных расходов),

(b) образование меньшего количества побочных продуктов, а также сокращение продолжительности теплового воздействия на продукты и обусловленное этим повышение относительного выхода,

(с) устранение или уменьшение образования твердых отложений на стенках реактора и обусловленное этим увеличение длительности технологического процесса.

Для более детального пояснения изобретения служат следующие чертежи.

Фиг.1. Схематическое изображение трубчатого реактора с центральным соплом.

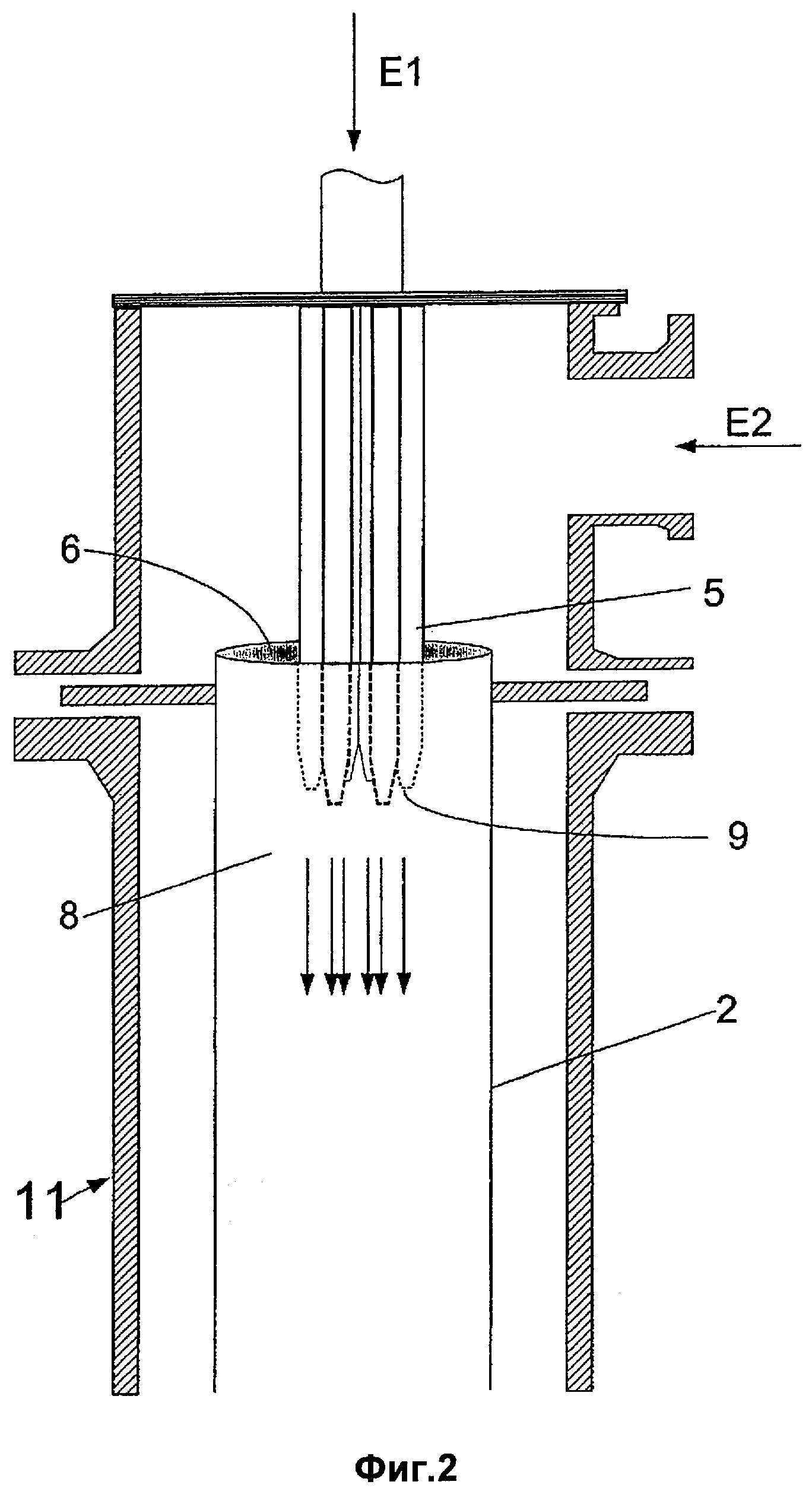

Фиг.2. Схематическое изображение трубчатого реактора с шестью отдельными, расположенными по окружности соплами.

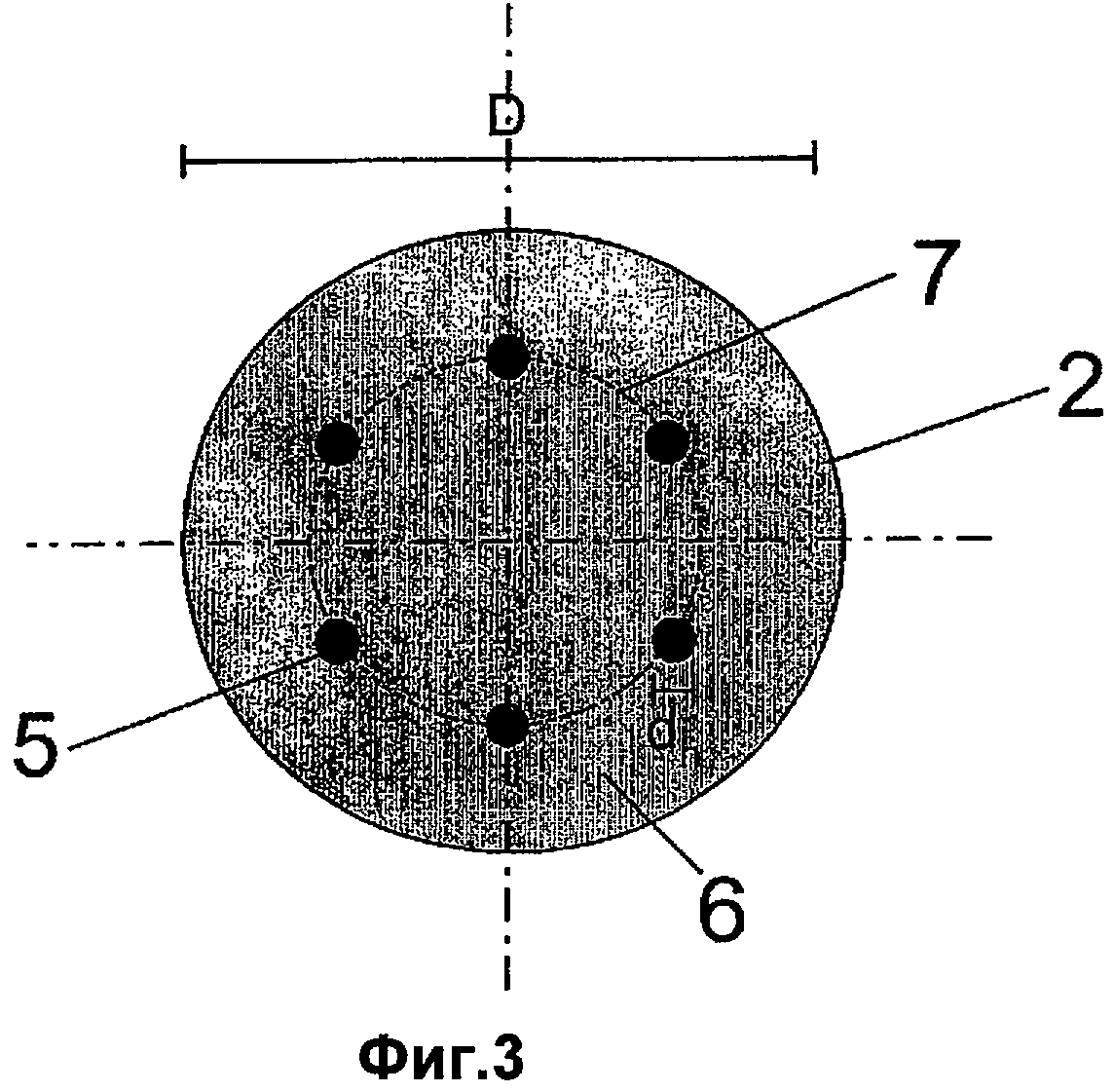

Фиг.3. Боковая проекция схематически изображенного на фиг.2 трубчатого реактора.

На фиг.1 схематически изображен реактор 1. Реактор 1 включает корпус 10, в котором зафиксирован трубчатый реактор 2. Поток Е1, содержащий полученные путем испарения газообразные диамины, направляют в реакционный объем 8 трубчатого реактора 2 через центральное сопло 3. Поток фосгена Е2 направляют в реакционный объем 8 через кольцеобразное пространство 4. Непосредственно позади выходного отверстия 9 центрального сопла 3 происходит перемешивание содержащего диамины потока Е1 и потока фосгена Е2 и взаимодействие реагентов с образованием желательного диизоцианата и нежелательных побочных продуктов.

На фиг.2 схематически изображен реактор 11, причем содержащий газообразные диамины поток Е1 разделяется на n=6 отдельных сопел 5 и из шести отдельных сопел 5 направляется в реакционный объем 8. Поток фосгена Е2 направляют в реакционный объем 8 через остающееся свободным пространство 6 в параллельном соплам направлении. При этом свободным пространством 6 является незанятый отдельными соплами 5 объем во входной зоне трубчатого реактора 2. Перемешивание и взаимодействие диаминов и фосгена происходят непосредственно позади отверстия 9 для выхода диаминов из отдельных сопел 5.

На фиг.3 схематически представлена фронтальная проекция изображенного на фиг.2 трубчатого реактора 2. Отдельные сопла 5, количество которых n равно 6, располагаются по окружности 7, причем указано соотношение диаметра каждого отдельного сопла dn и диаметра трубчатого реактора D. При этом свободному пространству 6 соответствует совокупная площадь поперечного сечения трубчатого реактора 2, включающая площадь, ограниченную окружностью 7 и внешними стенками трубчатого реактора 2, и площадь внутри окружности 7.

Примеры

Пример 1 (сравнительный)

В комбинированную смесительную/реакционную трубу 2 (фиг.1) с последовательно присоединенными к ней ступенями конденсации и выделения изоцианата (согласно уровню техники) через расположенное в центре и входящее внутрь реакционной трубы 2 одинарное сопло 3 непрерывно поступает изомерная смесь 2,2-/2,6-толуилендиамин (ТДА 80/20), а также фосген и азот в мольном соотношении 1:6.0,2. Чистые эдукты по отдельности испаряют в предварительно включенных теплообменниках и подвергают перегреву до температуры 340-370°С. Смесь азота и ТДА (Е1) протекает через одинарное сопло 3, фосген (Е2) - через кольцеобразное пространство 4 между трубчатым реактором 2 и одинарным соплом 3. Отношение площадей поперечного сечения реакционного объема и одинарного сопла составляет 192:1. Давление в реакционной зоне составляет 1,5 бар. Скорость потока реакционной смеси в реакционном объеме 8 позади одинарного сопла 3 составляет около 1,6 м/с. По истечении времени пребывания около 2,5 с. 2,4-/2,6-толуилендиизоцианат (ТДИ 80/20) в качестве продукта реакции конденсируют путем охлаждения газовой фазы в конце реакционной трубы 2 впрыскиванием, чтобы в дальнейшем освободить сырой ТДИ (конденсат) от фосгена и выделить ТДИ путем дистилляции или очистить его от образующегося в качестве побочного продукта хлористого водорода (выпара). Выход ТДИ определяют путем отбора проб содержащего фосген сырого ТДИ через разные промежутки времени, выделения ТДИ путем дистилляции и количественного определения полимерных побочных продуктов, а также определения содержания ТДИ в дистилляте путем лабораторного хроматографического анализа. Максимальный выход ТДИ в расчете на используемый ТДА составляет 98,3% от теоретического. Выбранная конструкция реактора допускает возможность чрезвычайно равномерного режима работы. После целенаправленного проведения реакции и контроля загрязнения реактора по истечении 96 часов эксплуатации обнаруживаются неравномерно распределенные в верхней части реактора загрязненные зоны, которые обусловливают нарушение течения и интенсивное образование отложений на стенках реакционной трубы 2 в процессе дальнейшей эксплуатации реактора.

Пример 2 (согласно изобретению)

В комбинированную смесительную и реакционную трубу 2 (фиг.2) с последовательно присоединенными к ней ступенями конденсации и выделения изоцианата через входящее внутрь реакционной трубы 2 многоплощадное сопло, состоящее из 6 расположенных по окружности отдельных сопел 5, непрерывно поступает изомерная смесь 2,2-/2,6-толуилендиамин (ТДА 80/20), а также фосген и азот в мольном соотношении 1.6.0,2. Чистые эдукты по отдельности испаряют в предвключенных теплообменниках и подвергают перегреву до температуры 340-370°С. Смесь азота и ТДА (Е1) протекает через 6 расположенных по окружности отдельных сопел 5, фосген (Е2) через остающееся свободным пространство 6 вокруг отдельных сопел 5. Отношение площади поперечного сечения реакционного объема 8 к суммарной площади 6 вокруг отдельных сопел 5, как и в примере 1, составляет 192:1. Давление в реакционной зоне составляет 1,5 бар. Скорость потока реакционной смеси позади многоплощадного сопла составляет около 1,6 м/с. По истечении времени пребывания около 2,5 с 2,4-/2,6-толуилендиизоцианат (ТДИ 80/20) в качестве продукта реакции конденсируют путем охлаждения газовой фазы в конце реакционной трубы 2 впрыскиванием, чтобы в дальнейшем освободить сырой ТДИ (конденсат) от фосгена и выделить ТДИ путем дистилляции или очистить его от образующегося в качестве побочного продукта хлористого водорода (выпара). Выход ТДИ определяют путем отбора проб содержащего фосген сырого ТДИ через разные промежутки времени, выделения ТДИ путем дистилляции и количественного определения полимерных побочных продуктов, а также определения содержания ТДИ в дистилляте путем лабораторного хроматографического анализа. Максимальный выход ТДИ в расчете на используемый ТДА составляет 98,4% от теоретического. Выбранная конструкция реактора позволяет обеспечить чрезвычайно равномерный режим работы. После целенаправленного проведения реакции и контроля загрязнения реактора по истечении 114 часов эксплуатации в верхней части реактора можно обнаружить лишь незначительные, равномерно распределенные загрязненные зоны, которые не вызывают нарушений течения в процессе дальнейшей эксплуатации реактора.

Реферат

Настоящее изобретение касается способа получения диизоцианатов формулы (I) путем фосгенирования соответствующих диаминов, согласно которому парообразные диамины, при необходимости, разбавленные инертным газом или парами инертного растворителя, и фосген нагревают по отдельности до температуры от 200°С до 600°С, перемешивают в трубчатом реакторе и подвергают взаимодействию, отличающегося тем, что в трубчатом реакторе параллельно его оси располагаются сопла в количестве n от 2 до 9, причем содержащий диамины поток вводят в трубчатый реактор через n сопел, а поток фосгена вводят в трубчатый реактор через остающееся свободным пространство или поток фосгена вводят в трубчатый реактор через n сопел, а содержащий диамины поток вводят в трубчатый реактор через свободное пространство. 4 з.п. ф-лы, 3 ил.

Формула

в которой R означает (цикло)алифатический или ароматический углеводородный остаток, содержащий до 15 атомов углерода, при условии, что между обеими NCO-группами располагаются, по меньшей мере, два атома углерода, путем фосгенирования соответствующих диаминов общей формулы (II)

в которой R означает (цикло)алифатический или ароматический углеводородный остаток, содержащий до 15 атомов углерода, при условии, что между обеими аминогруппами располагаются, по меньшей мере, два атома углерода, согласно которому парообразные диамины, при необходимости, разбавленные инертным газом или парами инертного растворителя, и фосген нагревают по отдельности до температуры от 200 до 600°С, перемешивают в трубчатом реакторе и подвергают взаимодействию, отличающийся тем, что в трубчатом реакторе параллельно его оси располагаются сопла в количестве n от 2 до 9, причем содержащий диамины поток вводят в трубчатый реактор через n сопел, а поток фосгена вводят в трубчатый реактор через остающееся свободным пространство или

поток фосгена вводят в трубчатый реактор через n сопел, а содержащий диамины поток вводят в трубчатый реактор через свободное пространство.

Документы, цитированные в отчёте о поиске

Способ получения изоцианатов

Комментарии