Способ и система для мониторинга изменений массы теплообменников парового котла - RU2658720C2

Код документа: RU2658720C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу мониторинга изменений массы блока теплообменников парового котла, причем блок теплообменников поддерживается с помощью подвесок и поддерживающих брусов на каркасных брусах теплового котла. Изобретение также относится к системе для мониторинга изменений массы этих блоков теплообменников.

УРОВЕНЬ ТЕХНИКИ

Верхняя часть парового котла имеет группу теплообменников, в которой тепло, содержащееся в топочных газах, передается к воде или к водяному пару, текущим по трубопроводной системе. Паровой котел может иметь, например, восемь блоков теплообменников, соединенных последовательно, каждый из которых может иметь, например, 25 пластинчатых теплообменников, между которыми течет топочный газ, подлежащий охлаждению. В самых холодных блоках теплообменников теплоносителем является вода (подогреватели питательной воды, т.е. экономайзеры), в следующем блоке теплообменников вода переводится в парообразное состояние (испаритель, т.е. блок генерирования пара), и в следующих блоках теплообменников с наиболее высокими температурами, являющимися ближайшими к печи, теплоноситель представляет собой пар, который является перегретым (пароперегреватели).

Для обеспечения возможности беспрепятственного теплового расширения, теплообменники обычно подвешиваются с помощью подвесок на поддерживающих брусах, которые в свою очередь поддерживаются посредством каркасных балок парового котла. Ребристые пластины могут располагаться между трубками трубопроводной системы теплообменника, изогнутыми в форме плоскости, в результате чего образуются теплопередающие пластины. Каждый блок теплообменников обычно поддерживается посредством двух поддерживающих брусов, имеющих множество вертикальных подвесок, каждая из которых соединена на другом конце с отдельной теплопередающей пластиной. Подвески могут также поддерживать центральный брус в направлении поддерживающих брусов, или подводящие и выводящие трубки, которые поддерживают теплопередающие пластины.

Засорение теплопередающих поверхностей парового котла затрудняет передачу тепла от топочного газа в среду, циркулирующую в теплообменнике. Содорегенерационные котлы, используемые для сжигания черного щелока, особенно предрасположены к загрязнению теплопередающих поверхностей, так как поток топочного газа захватывает значительное количество летучей золы, выходящей из печи содорегенерационного котла, и летучая зола образует на теплопередающих поверхностях осадок, который трудно удалить.

Типично, загрязнения удаляются с теплопередающих поверхностей с помощью сажеобдувочного устройства, рабочий пар для которого берут из пара, производимого самим котлом. Промывка водой может использоваться только во время отключения, так как во время работы промывка водой может вызывать тепловые удары, которые будут создавать напряженные состояния в металле теплообменников. Энергосодержание пара, используемого для сажеобдувки, уменьшает энергосодержание пара, передаваемого из парового котла в турбины и другие процессы. Определение интервалов осуществления сажеобдувки является важным для оптимизации общей эффективности парового котла. Сажеобдувочные устройства располагаются в местах, имеющих различные условия, и они работают на основании модели работы, разработанной на основании рабочих ситуаций и опыта. В наиболее важных и в наиболее легко загрязняющихся областях сажеобдувочные устройства работают более часто, чем в других местах.

Сажеобдувка поддерживает эффективность и производительность производства пара котлом путем регулярного удаления осажденной золы и шлака с теплопередающих поверхностей котла. Поэтому важным является определение с помощью измерений в ходе производственного процесса потребностей котла по сажеобдувке, чтобы сажеобдувка могла осуществляться в правильной части котла в правильное время. Путем осуществления сажеобдувки в соответствии с потребностью, возможно обеспечить экономию значительного количества пара, и эффективность котла увеличивается.

Мониторинг изменений массы теплообменников для определения оптимального интервала сажеобдувки известен из публикации US 6,323,442A, в которой масса блока теплообменников, подвешенного на подвесках, измеряется с помощью тензометрических датчиков, соединенных с подвесками. Изменения массы, указываемые отдельными тензометрическими датчиками, складываются, в результате чего получают изменение массы всего блока теплообменников. Подвески поддерживают коллекторные трубки входного и выходного потоков блока теплообменников, которые в свою очередь поддерживают отдельные теплообменники. Конструкция, основанная на подвесках, используется из-за того, что, например, трудно разместить достаточно жесткую поддерживающую конструкцию вблизи теплообменников. В примере, описываемом в этой публикации, количество подвесок и соответствующих тензометрических датчиков составляет 20 для каждого блока теплообменников. Дополнительно, должна измеряться температура подвесок для обеспечения компенсации температуры. Таким образом, для каждого блока теплообменников требуется в общей сложности 40 измерительных каналов. В последующей публикации этого же заявителя, WO 2004102104A, соответствующие измерения осуществляются на подвесках с помощью датчиков нагрузки. Размещение датчиков нагрузки в другом месте существующего парового котла является на практике трудной задачей.

Большое количество измерительных каналов является заметной проблемой для монтажа измерительной системы и самого оборудования, когда необходимо измерять изменения массы нескольких блоков теплообменников. Так, большое количество точек измерения оказывает существенное влияние на стоимость оборудования и монтажа измерительной системы. Условия, при которых тензометрические датчики устанавливаются на подвесках, являются очень неблагоприятными, что увеличивает стоимость, особенно в том случае, когда измерительная система устанавливается в существующем паровом котле в качестве его модификации. Чтобы получить надежные результаты, нагрузки от подвесок должны быть уравновешены, и измерительная система должна калиброваться на регулярной основе, что является трудным для этого решения.

Известно решение, описанное в документе FR 2555740A1, в котором для мониторинга количества шлака в котле измеряется деформация каркасного бруса, несущей на себе нагрузку от всего котла, работающего на угле. В качестве датчиков используются вибрирующие струны, прикрепленные к верхнему и нижнему фланцам каркасного бруса и изменяющие частоту вибрации в соответствии с изменениями изгиба каркасного бруса. Эти датчики прикрепляются по центру вдоль неподдерживаемого участка длины каркасного бруса. Датчики, прикрепленные к верхнему фланцу каркасного бруса, измеряют деформацию сжатия, а датчики, прикрепленные к нижнему фланцу каркасного бруса, измеряют деформацию растяжения. Датчики позволяют получить информацию о массе всего котла, но они не дают какой-либо информации о массе отдельных частей котла.

Целью изобретения является устранение проблем, связанных с известными решениями.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Способ согласно изобретению определен в описывающей части п. 1 формулы изобретения. Соответственно, система согласно изобретению определена в описывающей части п. 10 формулы изобретения.

Согласно первому аспекту изобретения предлагается способ мониторинга изменений массы блока теплообменников парового котла, причем блок теплообменников поддерживается с помощью подвесок и поддерживающих брусов на каркасных брусах парового котла. Согласно изобретению, вертикальные опорные элементы поддерживающих брусов обеспечены тензометрическими датчиками, с помощью которых измеряются изменения деформированного состояния, генерируемые в поддерживающих брусах массой блока теплообменников.

Согласно второму аспекту изобретения предлагается система для мониторинга изменений массы блока теплообменников парового котла, причем блок теплообменников поддерживается с помощью подвесок и поддерживающих брусов на каркасных брусах парового котла. Согласно изобретению, система содержит множество тензометрических датчиков, прикрепленных к стенкам поддерживающих брусов, для измерения изменений деформированного состояния, генерируемых в поддерживающих брусах массой блока теплообменников, средства регистрации данных для регистрации данных измерений и компьютер или подобное вычислительное устройство для обработки данных измерений.

В одном варианте воплощения, тензометрические датчики располагаются на поддерживающем брусе вблизи точек опоры, в которых поддерживающий брус опирается на каркасный брус.

В одном варианте воплощения, изменения деформированного состояния в каждой точке опоры измеряются посредством четырех тензометрических датчиков, образующих подключение по схеме полного моста Уитстона.

В одном варианте воплощения, из четырех тензометрических датчиков, два располагаются в направлении главной деформации и два располагаются перпендикулярно упомянутому направлению главной деформации.

В одном варианте воплощения, главные деформации поддерживающего бруса вблизи точек опоры, предпочтительно включая их направления, определяются с помощью метода конечных элементов.

В одном варианте воплощения, в точках опоры тензометрические датчики прикрепляются к двум вертикальным опорным элементам поддерживающего бруса, чтобы компенсировать любой возможный изгиб поддерживающего бруса.

В одном варианте воплощения, тензометрические датчики располагаются в точке стенки поддерживающего бруса, в котором главная деформация, вызываемая опорным усилием каркасного бруса, прилагается приблизительно под углом 45°.

В одном варианте воплощения, измерительная система калибруется, если это требуется, путем размещения известной массы в известной позиции поддерживающего бруса, предпочтительно на одной или более подвесках.

В одном варианте воплощения, измерительная система калибруется, если это требуется, с помощью метода конечных элементов.

Изобретение основано на идее, что путем измерения в нескольких точках изменений деформированного состояния бруса, поддерживающего блок теплообменников, возможно определить с помощью вычислений изменения массы данного блока теплообменников. Предлагаемый способ измерения позволяет получать достаточную информацию об изменениях массы даже по двум или трем координатам, используя умеренное и достижимое на практике количество точек измерения и измерительных каналов.

Другим преимуществом измерений, осуществляемых на поддерживающих брусах, в сравнении с известными решениями, является то, что путем измерения, выполненного на двух брусах, может быть получена двухмерная информация о концентрации слоев золы в различных зонах блока теплообменников, а также информация о зонах, из которых масса удаляется с помощью сажеобдувки. Часто загрязнение теплопередающих поверхностей происходит с одной стороны или в отдельных областях.

Соответствующие опорные реакции также могут быть измерены на каркасных брусах, но так как они являются намного более жесткими и прочными, чем поддерживающие брусы, разрешающая способность измерений будет хуже.

Сажеобдувочные устройства часто работают путем обдувки одной стороны пластины теплообменника за один раз. Дополнительно, сажеобдувка может осуществляться в вертикальном направлении в различных зонах теплообменника. Путем сажеобдувки одной зоны за один раз и мониторинга соответствующего изменения массы, может быть получена трехмерная информация о зонах, в которых накапливается зола и на которых должна быть сосредоточена сажеобдувка.

Измерение деформированных состояний поддерживающего бруса предпочтительно осуществляется, используя полный мост Уитстона, который способен автоматически компенсировать влияние температуры. Тем самым нет необходимости в отдельных измерительных каналах для измерения температуры, и количество измерительных каналов уменьшается. В известном решении температуры подвесок могут значительно изменяться во время работы, и эти изменения могут влиять на результаты измерений, несмотря на компенсацию температуры. Температуры поддерживающих брусов, удаленных от печи, обычно ниже и являются более однородными, чем температуры подвесок, которые контактируют с теплообменниками.

Точки измерения наиболее предпочтительно располагаются на брусе, который поддерживает блок теплообменников, в точке, в которой главная деформация, вызываемая опорным усилием каркасного бруса, прилагается приблизительно под углом 45°. Оптимальное расположение и направление тензометрических датчиков может быть определено с помощью метода конечных элементов. Расположение точек измерения в области, подвергаемой главным деформациям, вызываемым опорной реакцией на стенке поддерживающего бруса, также более лучшим образом исключает изменения, вызываемые деформациями каркасных балок в деформациях поддерживающих брусов.

Дополнительно к управлению сажеобдувочными устройствами, изменение массы может использоваться для определения, когда должны осуществляться вспомогательный цикл охлаждения для удаления осадка или, в качестве альтернативы, выключение парового котла для промывки теплопередающих поверхностей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

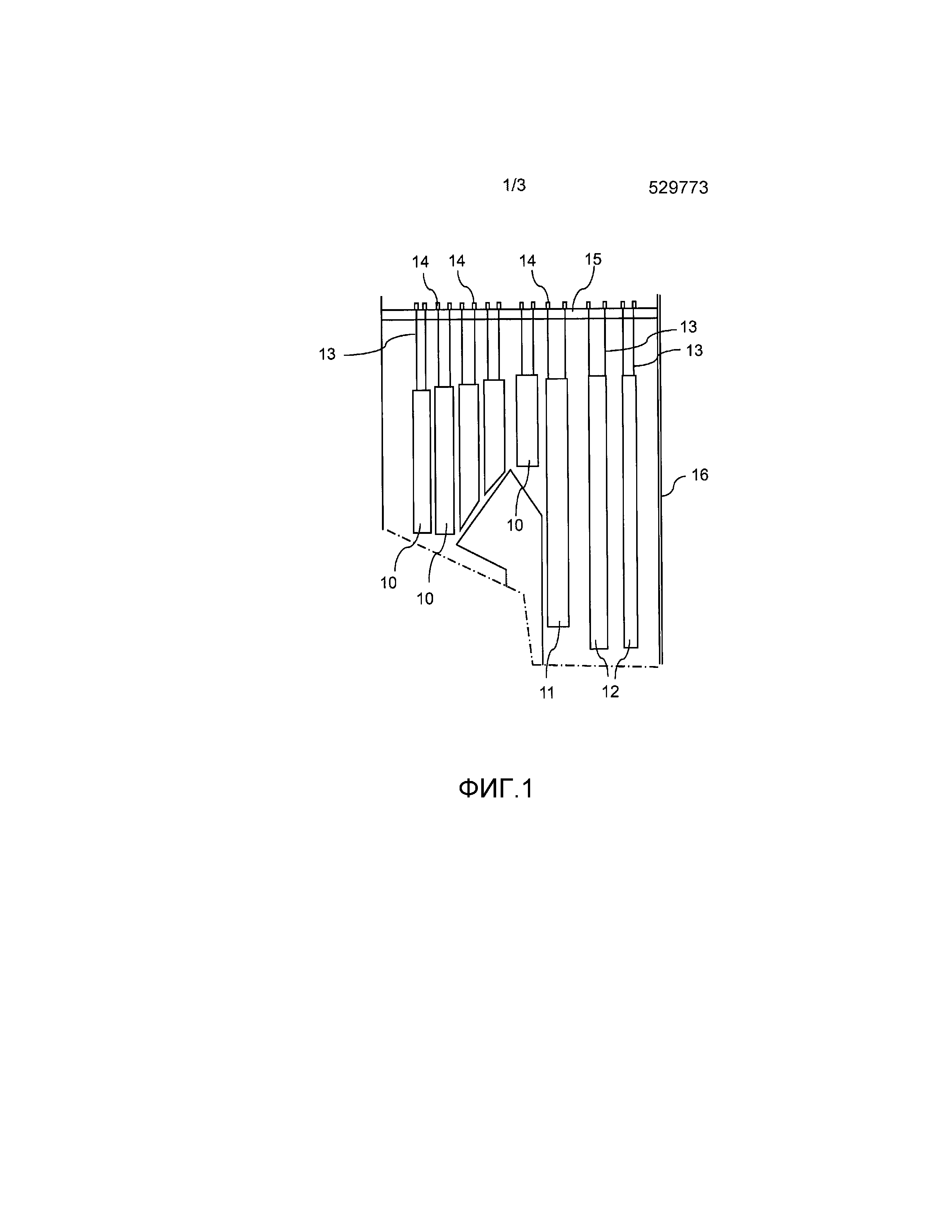

Фиг. 1 – иллюстрирует вид сбоку блоков теплообменников содорегенерационного котла и их поддержку на каркасных брусах котла.

Фиг. 2 – иллюстрирует опорные конструкции двух блоков теплообменников, если смотреть сверху.

Фиг. 3 – показывает точки опоры поддерживающего бруса.

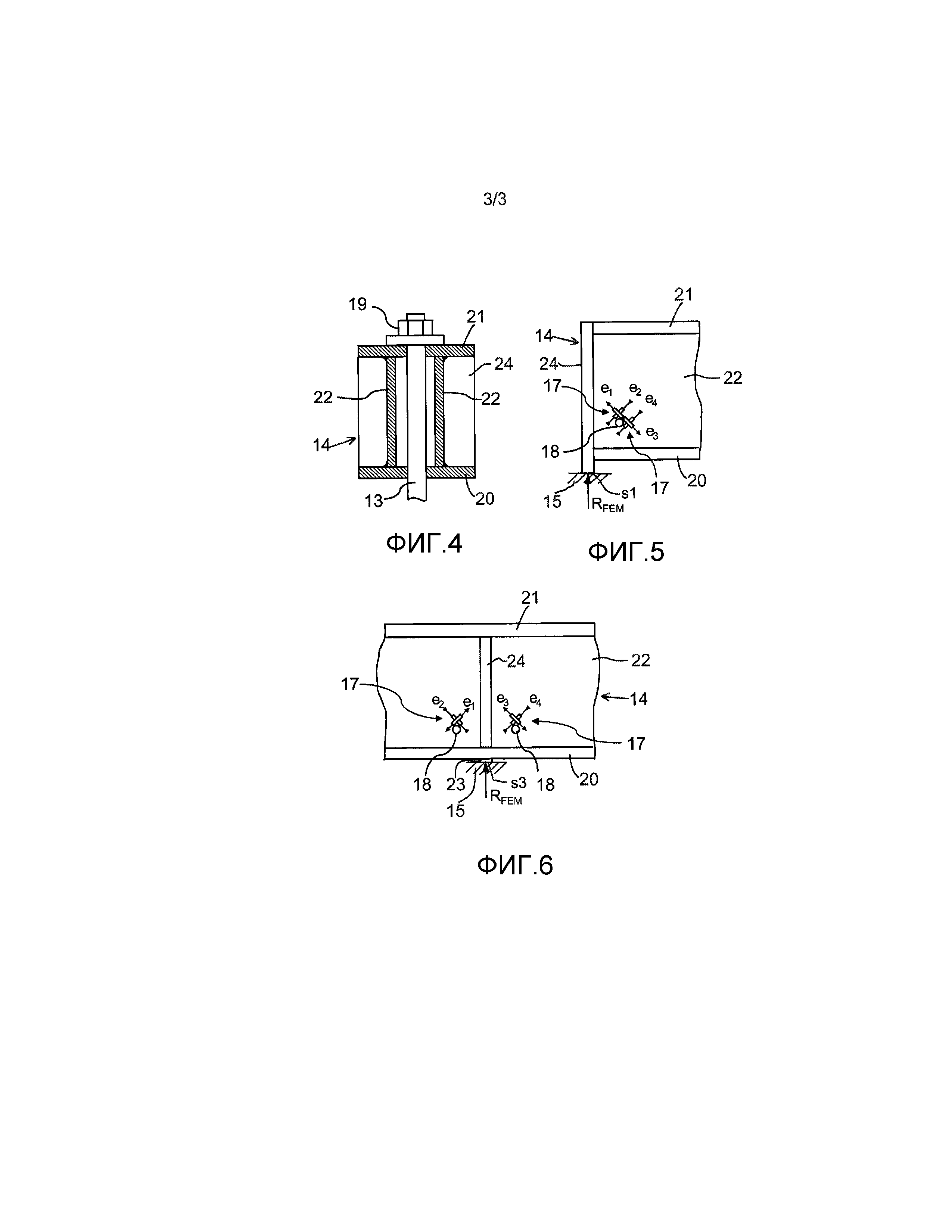

Фиг. 4 – показывает пример крепления подвески к поддерживающему брусу.

Фиг. 5 – иллюстрирует точку измерения на конце поддерживающего бруса.

Фиг. 6 – иллюстрирует точку измерения в середине поддерживающего бруса.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Подвешивание конструктивных элементов парового котла на каркасных стойках 16 и каркасных брусах 15 способствует их беспрепятственному тепловому расширению. На фиг. 1 иллюстрируется поддержка теплообменников 10, 11, 12 содорегенерационного котла на каркасных структурах 15, 16 котла. Количество блоков 10, 11, 12 теплообменников изменяется в соответствии с типом котла. В данном случае содорегенерационный котел содержит восемь блоков 10, 11, 12 теплообменников, из которых первые пять блоков теплообменников в направлении потока топочного газа представляют собой пароперегреватели 10, далее располагаются испарительные трубы 11, и последние два блока теплообменников представляют собой подогреватели воды).

Каждый блок 10, 11, 12 теплообменников содержит множество пластинчатых элементов, образованных теплопередающими трубками, и внутри этих элементов течет теплоноситель (вода или пар). Отдающий тепло горячий топочный газ течет между теплопередающими пластинами, которые образуют блок 10, 11, 12 теплообменников. Каждая теплопередающая пластина подвешена с помощью двух подвесок 13 на двух поддерживающих брусах 14, которые в свою очередь поддерживаются с помощью каркасных балок 15.

На фиг. 2 иллюстрируются два блока 10, 11 теплообменников, если смотреть на котел сверху, причем каждый из блоков подвешен с помощью подвесок (не показаны) на двух поддерживающих брусах 14, которые поддерживаются с помощью четырех каркасных балок 15. Каждый поддерживающий брус 14 поддерживается каждым каркасным брусом 15 в четырех точках s1, s2, s3, s4 опоры. На фиг. 3 показан поддерживающий брус 14 и ее точки s1, s2, s3, s4 опоры на виде сбоку. На фиг. 4 показан способ крепления подвески 13 к поддерживающему брусу 14. Как показано на чертежах, подвеска 13 располагается таким образом, чтобы проходить через поддерживающий брус 14, и верхний конец подвески 13 прикрепляется к верхней поверхности поддерживающего бруса 14 с помощью гайки 19.

Поддерживающий брус 14, иллюстрируемый на фиг. 4, содержит нижний фланец 20, верхний фланец 21 и две стенки 22, соединяющие нижний фланец 20 с верхним фланцем 21. Верхний фланец 21 несет на себе вес блока 10, 11, 12 теплообменников, передаваемый на верхний фланец 21 посредством подвесок 13. Нижний фланец 20 принимает опорные усилия RFEM, прилагаемые каркасными брусами 15 к поддерживающему брусу 14 в точках s1, s2, s3, s4 опоры. Стенки 22 по существу не несут на себе весовую нагрузку, но подвергаются действию усилий сдвига, возникающих из-за опорных усилий RFEM и нагрузки, передаваемой подвесками.

Поддерживающий брус 14, например, может представлять собой двутавровую брус с одной стенкой или брус коробчатого сечения или прямоугольного сечения с двумя стенками. Во всех случаях, поддерживающий брус 14 содержит верхний горизонтальный опорный элемент, нижний горизонтальный опорный элемент и по меньшей мере один вертикальный опорный элемент, который их соединяет. На вертикальном опорном элементе может быть измерено удлинение, вызываемое деформациями, генерируемыми в поддерживающем брусе 14 опорной реакцией RFEM.

Блоки 10, 11, 12 теплообменников, подвешенные на подвесках 13, прилагают направленное вниз растягивающее усилие к поддерживающем брусе 14, которое компенсируется опорным усилием, т.е. опорной реакцией, RFEM, прилагаемым от каркасного бруса 15 к поддерживающему брусу 14 в точках s1, s2, s3, s4 опоры. Эти нагружающие усилия и опорные усилия создают локальные деформированные состояния в поддерживающем брусе 14, которые могут быть измерены с помощью тензометрических датчиков. Поэтому, в способе согласно изобретению, изменения массы блок 10, 11, 12 теплообменников измеряются с помощью тензометрических датчиков, которые приклеены к поддерживающим брусам 14, поддерживающим блок теплообменников. Предпочтительно, эти тензометрические датчики располагаются вблизи точек s1, s2, s3, s4 опоры поддерживающих брусов 14.

На фиг. 5 показано предпочтительное расположение тензометрических датчиков 17 на стенке 22 поддерживающего бруса 14 вблизи точки s1 опоры или точки s4 опоры, на конце бруса, причем в этой точке опоры к поддерживающему брусу 14 прилагается опорное усилие RFEM.

На фиг. 6 показано, соответственно, предпочтительное расположение тензометрических датчиков 17 на стенке 22 поддерживающего бруса 14 вблизи точки s2 опоры (показана на чертеже) и точки s3 (соответствует точке s2 опоры) в середине бруса, причем в этих точках опоры к поддерживающем брусе 14 прилагается опорное усилие RFEM.

На фиг. 6 также показано, что в точке s3 опоры (и, соответственно, точке s2 опоры) между поддерживающим брусом 14 и каркасным брусом 15 может располагаться прокладка 23, чтобы ограничивать область, подвергаемую действию опорной реакции, что способствует размещению точки измерения вблизи нижнего края стенки 22 в позиции, наиболее предпочтительной в отношении обнаружения изменений удлинения, вызываемого главной деформацией. Вертикальный усиливающий элемент 24 может быть, предпочтительно, прикреплен к стенке 22 поддерживающего бруса 14 в точке s2, s3 опоры. Вертикальный усиливающий элемент 24 в точке опоры предотвращает вспучивание стенки 22 поддерживающего бруса.

Предпочтительно используются две пары тензометрических датчиков 17, причем тензометрические датчики располагаются под углом 90° относительно друг друга, и один тензометрический датчик в паре тензометрических датчиков 17 располагается в направлении главной деформации. Тем самым, при измерении в точке s опоры, все четыре тензометрических датчика используются для одновременных измерений проводимости в двух направлениях. Предпочтительно, пары тензометрических датчиков 17 располагаются на стенке 22 поддерживающего бруса 14 в точке, в которой главная деформация, вызываемая опорным усилием RFEM каркасной бруса 15, прилагается приблизительно под углом 45°. Две пары тензометрических датчиков 17 обеспечены для каждой точки s опоры, подлежащей измерению, причем тензометрические датчики соединены друг с другом по схеме моста Уитстона. Пары тензометрических датчиков 17 предпочтительно приклеены вблизи отверстия или паза 18, выполненного вблизи точки s1, s2, s3, s4 опоры поддерживающего бруса 14. Отверстие или паз 18 усиливает деформированные состояния поддерживающего бруса 14 и улучшает чувствительность измерения. Измерения изменений деформации в направлении главных деформаций также могут осуществляться с помощью других известных способов измерения, с учетом их известных ограничений и особенностей.

Когда тензометрические датчики 17 размещаются только на одной стенке 22 поддерживающего бруса 14, возможное скручивание поддерживающего бруса в направлении продольной оси может привести к неточности в результатах измерения. Если требуется, это можно исключить путем размещения точек измерения симметрично на обеих стенках 22 поддерживающего бруса 14, в результате результаты измерения от каждой точки s1, s2, s3, s4 опоры получают путем суммирования результатов измерения от точек измерения обеих стенок 22. В этом случае количество измерительных каналов необходимо увеличить в два раза.

Ошибка, вызываемая изменениями температуры, автоматически компенсируется, когда тензометрические датчики соединены по схеме полного моста Уитстона и все датчики имеют одинаковую температуру. Измерительный мост подключен таким образом, что когда сопротивления датчиков изменяются в одном направлении (изменения температуры), мост остается в равновесном состоянии, но когда сопротивления изменяются в разных направлениях, мост легко выходит из равновесного состояния. Когда на мост подается постоянное напряжение, выход из равновесного расстояния наблюдается в виде выходного напряжения моста. Тем самым, выходное напряжение прямо пропорционально деформированному состоянию поддерживающего бруса. Сигнал, полученный от моста, усиливается и вводится через систему регистрации данных в вычислительное устройство для хранения и анализа данных.

Измерительная система содержит по меньшей мере систему регистрации данных и компьютер или другое вычислительное устройство, имеющее компьютерную программу для обработки данных, полученных от тензометрических датчиков. Компьютерная программа принимает данные измерений, поступающие из системы регистрации данных, обрабатывает их путем преобразования сигнала измерения в данные, отображающие массу или изменение массы теплообменника, собирает статистические данные и преобразует данные в другие форматы.

Калибровка измерительной системы может осуществляться в виде прямой калибровки путем нагрузки поддерживающего бруса 14 известными массами, или с помощью метода конечных элементов. В случае прямой калибровки, коэффициенты калибровки вычисляются, используя данные, измеренные с помощью известных масс. В случае динамической калибровки, массы перемещаются вдоль поддерживающего бруса 14, тогда как при статической калибровке известные статические массы подвешиваются в нескольких точках поддерживающего бруса 14. В случае калибровки, основанной на методе конечных элементов, теоретические коэффициенты калибровки вычисляются, используя значения настройки системы регистрации данных, характеристики тензометрических датчиков и теоретические значения удлинения в оптимальных позициях тензометрических датчиков 17, полученные путем моделирования по методу конечных элементов.

Цифровые сигналы, полученные путем измерений посредством тензометрических датчиков 17, могут быть преобразованы в значения, отображающие массу или изменения массы блока 10, 11, 12 теплообменников, с помощью следующего уравнения (1):

Wi,s=CFε-W,s⋅CFS-ε⋅(Si,s-S0,s), где

Wi,s – масса, измеренная в точке (s) опоры в момент времени (ti);

CFε-W,s – коэффициент преобразования между удлинением и массой, приложенной к точке (s) опоры (уравнение 2). Теоретическое значение коэффициент CFε-W,s может быть вычислено с помощью метода конечных элементов на основе деформаций бруса;

CFS-ε – коэффициент преобразования между цифровым выходным сигналом системы регистрации данных и удлинением, измеренным тензометрическими датчиками (уравнение 3). CFS-ε зависит от настройки системы регистрации данных и конфигурации тензометрических датчиков (в данном случае полный мост Уитстона, имеющий четыре активных датчика на каждой точке (s) опоры);

Si,s – выходной сигнал, производимый системой регистрации данных на основе данных от тензометрических датчиков в точке (s) опоры в определенный момент времени (ti);

S0,s - выходной сигнал, производимый системой регистрации данных на основе данных от тензометрических датчиков в точке (s) опоры, который соответствует 0-массе (т.е. выходной сигнал в начале измерений, когда котел является чистым).

Коэффициент CFε-W,s может быть вычислен с помощью следующего уравнения (2):

CFε-W,s=RFEM/(ε1,s-ε2,s+ε3,s-ε4,s), где

RFEM – опорная реакция в точке (s) опоры, вычисленная с помощью метода конечных элементов (чтобы получить массу Wi в килограммах, RFEM должно быть преобразовано в килограммы);

ε1,s … ε4,s – относительное удлинение тензометрических датчиков в конкретном направлении, вычисленное с помощью метода конечных элементов (фиг. 4 и фиг. 5);

Коэффициент CFS-ε может быть вычислен с помощью следующего уравнения (3):

CFS-ε=4⋅Uout/(GF⋅Uexc), где

Uout – выходное напряжение, т.е. измеренное напряжение, системы регистрации данных (уравнение 4);

GF – константа датчика, заданная производителем тензометрического датчика;

Uexc – напряжение возбуждения моста Уитстона.

Выходное напряжение Uout может быть вычислено с помощью следующего уравнения (4):

Uout=ΔU/(gain⋅2m), где

ΔU - общий диапазон измерений системы регистрации данных;

gain - коэффициент усиления системы регистрации данных;

m – разрешающая способность системы регистрации данных.

Путем добавления опорных реакций RFEM, обеспечивающих равновесие нагрузок, прилагаемых к одному поддерживающему брусу 14 в определенный момент времени, и их сравнения с ситуацией, когда блок 10, 11, 12 теплообменников только что был очищен, получают изменение общей опорной реакции после очистки блока теплообменников и тем самым увеличение массы блока теплообменников.

При сравнении изменений деформированного состояния поддерживающих брусов 14, поддерживающих передний край и задний край (если смотреть в направлении потока) блока 10, 11, 12 теплообменников в отдельных точках измерения, можно понять, как накапливаются увеличения массы в горизонтальной плоскости, т.е. на левой или правой стороне или на стороне переднего края или заднего края. Так как сажеобдувочные устройства также располагаются на разных высотах, изменение массы, возникающее во время отдельной операции сажеобдувки, позволяет оценить накопление массы блока 10, 11, 12 теплообменников и эффективность сажеобдувки также и в вертикальной плоскости. Так как накопление массы часто является неравномерным, и получают двухмерные или даже трехмерные данные о накоплении и удалении массы, с помощью полученных данных измерений возможно наиболее оптимальным образом управлять сажеобдувочными устройствами для удаления осадков в правильное время в рабочей области даже с помощью одного сажеобдувочного устройства.

Реферат

Изобретение относится к области теплотехники и может быть использовано в паровых котлах. Способ и система для мониторинга изменений массы блока (10, 11, 12) теплообменников парового котла заключается в том, что блок (10, 11, 12) теплообменников поддерживается с помощью подвесок (13) и поддерживающих брусов (14) на каркасных брусах (15) парового котла. Согласно способу стенки (22) поддерживающих брусов (14) обеспечены тензометрическими датчиками (17) для измерения изменений в деформированном состоянии, генерируемых в поддерживающих брусах (14) массой блока (10, 11, 12) теплообменников. Система содержит множество тензометрических датчиков (17), прикрепленных к стенкам (22) поддерживающих брусов (14), для измерения изменений в деформированном состоянии, генерируемых в поддерживающем брусе (14) массой блока (10, 11, 12) теплообменников, средства регистрации данных для регистрации данных измерений и компьютер или соответствующее вычислительное устройство для обработки данных измерений. Технический результат – повышение эффективности работы теплообменников. 2 н. и 8 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Управление потоком охлаждающего воздуха в сажеобдувочном устройстве на основании температуры обдувочной трубы

Комментарии