Катализатор окисления с седловидными формованными изделиями-носителями - RU2692807C2

Код документа: RU2692807C2

Чертежи

Описание

Настоящее изобретение касается катализатора окисления, способа его изготовления, его применения в различных каталитических реакциях окисления в газовой фазе и соответствующего способа каталитического окисления в газовой фазе.

Оболочечные катализаторы, содержащие в качестве оболочки мультиэлементный(многоэлементный) оксид, обладающий каталитической активностью в реакциях окисления, сами по себе известны.

В международной заявке WO 2011/134932 раскрыт оболочечный катализатор, состоящий из формованных изделий-носителей в форме полого цилиндра, а также нанесенной на наружную поверхность формованного изделия-носителя оболочки из обладающей каталитической активностью оксидной массы, а также способ синтеза акриловой кислоты путем катализируемого окисления акролеина в газовой фазе та неподвижном слое катализатора, включающем в себя оболочечный катализатор. В примерах исполнения по прошествии 100 часов эксплуатации достигают значений селективности образования акриловой кислоты вплоть до 97,5%.

Катализаторы окисления, которые включают в себя седловидное тело в качестве пористого огнеупорного неорганического носителя, также известны.

В европейской заявке ЕР-А-0218766 описан серебряный катализатор для синтеза этиленоксида путем каталитического окисления этилена молекулярным кислородом в паровой фазе. В используемом катализаторе имеются отложения серебра и по меньшей мере одного ускорителя, выбранного из группы щелочных металлов и соединений щелочных металлов, на пористом неорганическом огнеупорном носителе, который выполнен в виде седла Инталокс или седла Бёрля.

Из процесса каталитического реформинга углеводородов также известны катализаторы, в которых носитель катализатора имеет форму седла (ЕР-А-0192314). Носитель состоит из кальцинированной цементной массы на основе алюмината калия. Общая площадь поверхности носителей катализаторов, определяемая методом адсорбции азота, составляет от 0,5 до 40 м2/г. Предпочтительно, чтобы катализатор содержал никель и/или кобальт.

В австрийском патенте AT 333704 описан носитель для катализаторов окисления, который предпочтительно выполнен в виде седловидного изделия и имеет в основе оксид алюминия. Оксид алюминия содержит 2-10 масс. % легирующих добавок редкоземельных металлов в виде оксидов. Речь опять же идет о пористом носителе катализаторов.

Задача настоящего изобретения состоит в том, чтобы представить катализаторы окисления, в частности, для окисления (мет)акролеина до (мет)акриловой кислоты, ортоксилола и/или нафталина до ангидрида фталевой кислоты или алкенов до алкандиенов или альдегидов, который обладает улучшенной селективностью и характеризуется меньшей потерей давления, чем известные катализаторы, и который сохраняет эту малую потерю давления также на протяжении срока службы.

Согласно изобретению эту задачу решают посредством катализатора окисления, включающего в себя по меньшей мере одно неорганическое оксидное или керамическое формованное изделие-носитель с площадью поверхности BET менее чем 0,5 м2/г, в расчете на носитель, которое по меньшей мере частично покрыто обладающим каталитической активностью многоэлементным оксидом, причем катализатор не содержит благородных металлов, а формованное изделие-носитель имеет форму седла, седловидная поверхность которого в обоих основных направлениях искривлена противоположно.

Известные седловидные катализаторы окисления представляют собой пропитанные сплошные материалы, которые, как и обычные носители катализаторов, обладают не слишком малой пористостью, чтобы имелась возможность нанести на них покрытие методом пропитки.

Применяемые согласно изобретению формованные изделия-носители, напротив, обладают очень малой площадью поверхности BET, менее 0,5 м2/г, и по существу не имеют пор.

Кроме того, предпочтительно, чтобы применяемый согласно изобретению катализатор окисления не имел внутреннего объема, так чтобы при эксплуатации он не заполнялся или почти не заполнялся коксом или остатками коксования. Это также позволяет поддерживать падение давления на низком уровне.

Кроме того, задачу решают посредством способа изготовления такого катализатора окисления, при реализации которого неорганический оксидный или керамический носитель, при необходимости - параллельно применяя связующий агент, покрывают порошком мультиэлементного оксида.

Кроме того, изобретение касается применения такого катализатора окисления для каталитического окисления в газовой фазе пропена до акролеина, пропена или акролеина до акриловой кислоты, трет.-бутанола, изобутана, изобутена или трет.-бутилметилэфира до метакролеина, метакролеина или изобутиральдегида до метакриловой кислоты, орто-ксилола и/или нафталина до ангидрида фталевой кислоты или алкенов до алкандиенов.

Также изобретение касается способа синтеза α,β-ненасыщенной карбоновые кислоты посредством окисления в газовой фазе α,β-ненасыщенного альдегида молекулярным кислородом в неподвижном слое катализатора, который включает в себя засыпку катализатора нижеследующих формул (I) или (III).

Также изобретение касается способа изготовления ангидрида фталевой кислоты посредством окисления в газовой фазе орто-ксилола и/или нафталина молекулярным кислородом на неподвижном слое катализатора, который включает в себя засыпку описанного ниже катализатора на основе оксида ванадия и оксида титана.

Кроме того, изобретение касается способа окислительного дегидрирования н-бутенов до бутадиена, при реализации которого исходную газовую смесь, содержащую н-бутены, смешанную с содержащим кислород газом, при необходимости - с дополнительным инертным газом или водяным паром, в реакторе с твердым слоем при температуре от 220 до 490°С приводят в контакт с катализатором общей формулы (IV), расположенным в неподвижном слое катализатора.

Для изготовления катализаторов окисления согласно изобретению применяют неорганические оксидные или керамические формованные изделия-носители, имеющие площадь поверхности BET менее 0,5 м2/г из расчета на носитель. Формованные изделия-носители имеют форму седла, седловидная поверхность которого в двух главных направлениях изогнута противоположно.

В основе неорганического оксидного или керамического формованного изделия-носителя лежат неорганические оксиды.

Согласно словарю

Предпочтительно, чтобы формованное изделие-носитель состояло из инертного (огнеупорного) материала. "Инертный" означает, что в условиях окисления в газовой фазе материал формованного изделия-носителя существенно не изменяется и не обладает или обладает максимум пренебрежимо малой каталитической активностью относительно окисления в газовой фазе по сравнению с нанесенной активной массой. В качестве инертного материала можно использовать, в частности, оксид алюминия, оксид кремния, карбид кремния, диоксид циркония, диоксид тория, силикаты, как то: глину, каолин, стеатит, пемзу, силикат алюминия и силикат магния и их смеси. Особо предпочтительны смеси из SiO2 с Al2О3 и смеси из SiO2 с MgO. Предпочтительно применять керамический материал из 60-80 масс.%, предпочтительно приблизительно 70 масс.% SiO2 и 20-40 масс.% Al2О3. Далее, такие материалы могут содержать Fe2О3 и TiO2 предпочтительно в количествах от 2 до 3 масс.%, а также K2O и Na2O, предпочтительно в количествах от 2,5 до 3,5 масс.%, кроме того MgO и СаО, предпочтительно в количествах от 0,5 до 1 масс.%. Общее количество составляет 100 масс.%. Соответствующий каменно-керамический материал обладает, например, плотностью материала от 2 до 2,5 г/см3, предпочтительно приблизительно 2,3 г/см3. Подходящий материал - это, например, специальная керамика ACIDUR® производства Vereinigten

Также предпочтителен стеатит. Стеатит типа С 220 особо предпочтителен. Крайне предпочтителен стеатит типа С 220 производства фирмы CeramTec.

Поверхность BET формованного изделия-носителя составляет менее 0,5 м2/г, предпочтительно менее чем 0,3 м2/г, в частности менее чем 0,1 м2/г. Предпочтительно, чтобы нижний предел площади поверхности BET составлял 0,001 м2/г, особо предпочтительно 0,01 м2/г. Формованное изделие-носитель должно обладать высокой механической прочностью, так чтобы при использовании в качестве катализатора окисления оно не вызывало износа.

Формованное изделие-носитель может обладать выраженной шероховатостью поверхности, так как повышенная шероховатость поверхности обусловливает, как правило, повышенную прочность сцепления оболочки из активной массы и/или массы-предшественника, нанесенной на поверхность формованного изделия-носителя. Шероховатость поверхности можно повысить, как это изложено в международной заявке на патент WO 2009/133065 А, путем нанесения тонкой пористой неорганической оболочки, которую спекают вместе с формованным изделием-носителем.

Доля активной массы Q (в масс.%) катализатора - это масса активной массы, нормированная на сумму массы активной массы и формованного изделия-носителя. Практически долю активной массы Q можно определить следующим образом. Для определения массы активной массы можно вычесть из определенной экспериментально массы катализатора (после тепловой обработки для удаления связывающего агента) известную массу формованного изделия-носителя. Кроме того массу активной массы некоторого числа n катализаторов с покрытием можно определить, установив общую массу катализаторов и вычтя массу формованных изделий-носителей, который получается по результатам умножения средней массы формованного изделия-носителя на количество формованных изделий-носителей. Для повышения точности измерений можно определить массу многих катализаторов либо же, соответственно, формованных изделий-носителей и взять среднее значение. Кроме того, определение доли активной массы Q возможно путем смыва активной массы с формованного изделия-носителя. Для этого катализатор с покрытием, например, несколько раз вываривают с NH4OH, а полученную жидкость декантируют. Затем можно высушить остающийся носитель. Долю активной массы получают как разность массы катализатора (определенной до смыва активной массы) и массы носителя (определенную после смыва активной массы), отнесенную на массу катализатора.

Соответственно, массовая доля носителя в катализаторе составляет (100-Q) (в масс.%).

Предпочтительно, чтобы относительно общей массы катализатора доля активной массы составляла от 2 до 50 масс.%, особо предпочтительно - от 5 до 40 масс.%, а в частности - от 10 до 30 масс.%.

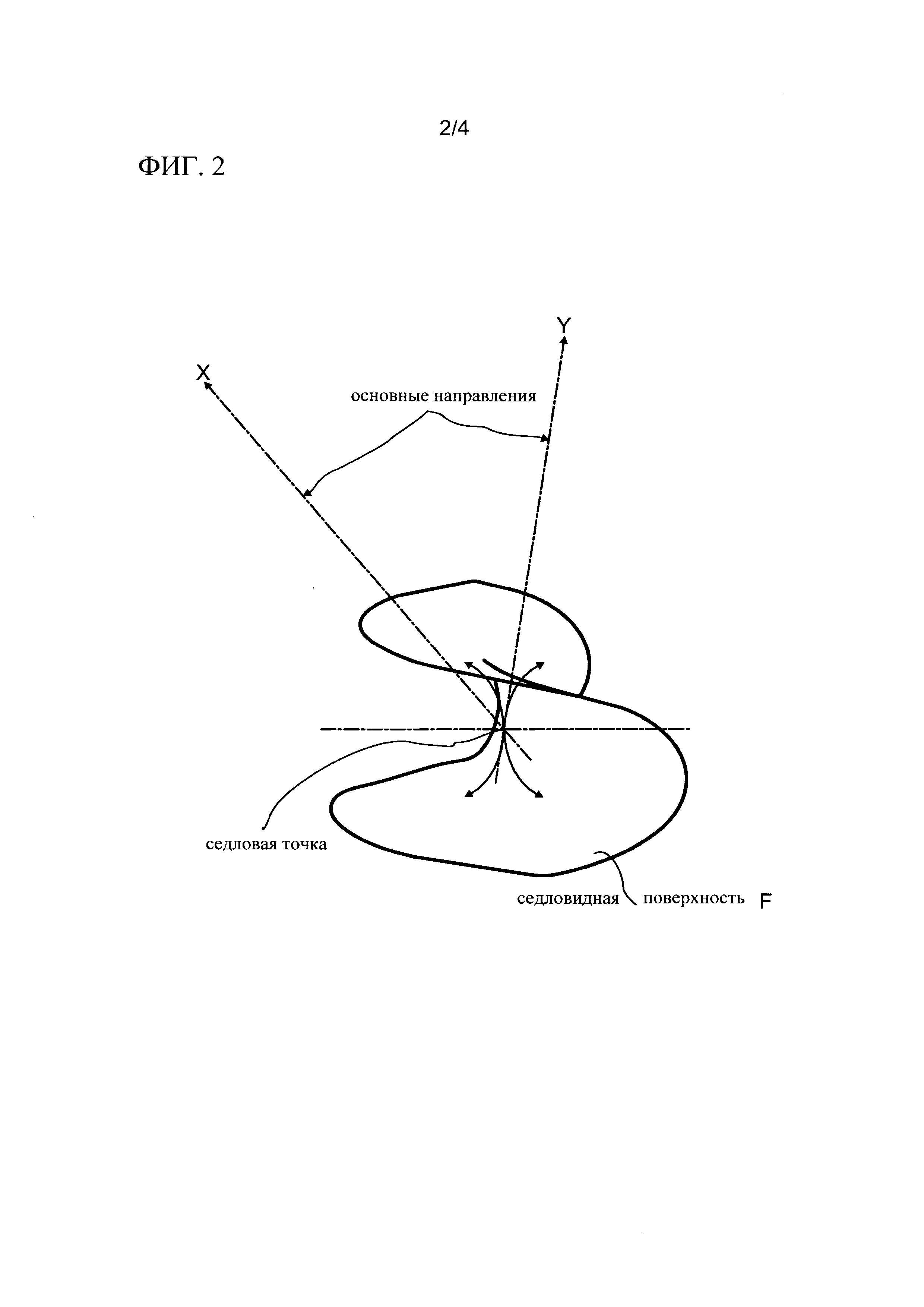

Применяемое согласно изобретению формованное изделие-носитель имеет форму седла, седловидная поверхность которого в двух главных направлениях изогнута противоположно

В геометрии, седловидной поверхностью называют поверхность, которая искривлена в обоих главных направлениях противоположным образом, то есть антикластически. В норме при этом оба главных направления перпендикулярны друг другу, так что они образуют угол 90°. Согласно изобретению возможны отклонения вплоть до +/-20°, предпочтительно +/-10°, в особенности предпочтительно +/-5°. Особо предпочтительно, чтобы оба главных направления были перпендикулярны друг другу.

Предпочтительно, чтобы в обоих основных направлениях седло перекрывало угол в 180°+/-20°, предпочтительно 180°+/-10°, в особенности предпочтительно 180°+/-5°. Особо предпочтительно, чтобы в каждом случае перекрывался угол в 180°. Касательно соответствующих углов можно дать ссылку на описание в европейском патенте ЕР-В-0192314, страница 4, строки 9-35.

Если назвать эти два главных направления направлением x и направлением y, а высоту точки на седловидной поверхности обозначить через F, то как только покинута седловая точка, значение функции F в направлении x уменьшается, в то время как покидание седловой точки в направлении y приводит к возрастанию функции F.

Седловидная поверхность, седловая точка и главные направления схематически представлены на фиг. 2.

Это описание седловой точки объясняет происхождение названия: седло для верховой езды в направлении, перпендикулярном позвоночнику лошади, наклоняется вниз, представляя, соответственно, направление x, в то время как в направлении y, то есть параллельно хребту, оно отклоняется вверх.

В целях описания пригодных к применению согласно изобретению форм седловидных изделий можно дать ссылку на австрийский патент AT 333704, европейские и германские патенты ЕР-В-0192314, DE 522572 и ЕР-В-0218766.

Формованное изделие-носитель может, например, быть изготовлено как седло Инталокс или седло Бёрля. Седло Бёрля представлено, например, в германском патенте DE 522572 на фигурах, а также в европейской заявке ЕР-В-0218766 на фигурах 4-6. Седло Инталокс представлено, например, в европейской заявке ЕР-В-0218766 на фигурах 1-3, а также в европейской заявке ЕР-В-0192314 на фигурах.

При этом формованное изделие-носитель в форме седла на седловидной поверхности может иметь одно или несколько ребер, которые могут проходить через седловую точку или через седловые точки. Подходящее размещение ребер показано, например, в европейской заявке ЕР-В-0192314 на фигурах 4 и 5, а также в германском патенте DE 522572 на иллюстрации 3.

Пригодные к применению согласно изобретению седла также схематически представлены на прилагаемом чертеже на фигурах 1 и 4. На фигуре 3 показано седло Бёрля с проходящими через седловидные точки ребрами, имеющее длину L, ширину В и высоту Н. Предпочтительно, чтобы максимальная протяженность формованного изделия-носителя составляла 20 мм, особо предпочтительно 15 мм, в частности 13 мм.

Предпочтительно, чтобы длина L и ширина В в каждом случае находились в диапазоне от 4 до 10 мм, причем предпочтительно, чтобы длина L соответствовала ширине В. Предпочтительно, чтобы высота Н находилась в пределах от 5 до 13 мм.

На фиг. 2 показано седло Бёрля.

На фигурах 1 и 4 представлены альтернативные варианты седел Бёрля, у которых профиль толщины варьирует по длине и имеются выступающие кромки. Такие выступающие кромки и варьирующий профиль толщины могут образовываться в силу допусков при изготовлении и приемлемы с точки зрения функций формованного изделия-носителя. Выступающие кромки образуются, например, при изготовлении формованного изделия-носителя путем таблетирования пластичной исходной массы.

Предпочтительно, чтобы толщина седла составляла от 0,1 до 0,5 от радиуса, как он представлен в европейской заявке ЕР-В-0192314 на странице 4, в строках 39-40. Кромки и углы седла могут быть скругленными, как это, например, имеет место в случае седел Бёрля. Скругление углов или кромок предпочтительно, поскольку углы особо чувствительны к износу.

Также возможно оснастить седла желобками для стока, или отверстиями, или и тем, и другим, одновременно. Незначительное сдавливание концов или размещение подходящих выступов или ребер позволяет воспрепятствовать вдвижению седел друг в друга. Чтобы склонность к формированию штабелей была низка, кривая седла должна иметь по возможности крутой профиль либо же, соответственно, необходимо соблюдать вышеуказанную величину угла приблизительно в 180°. Большая толщина стенки также благоприятствует снижению тенденции к формированию штабелей.

Мультиэлементный оксид, применяемый на катализаторе окисления согласно изобретению, может быть известным мультиэлементным оксидом, который катализирует реакции окисления. Предпочтительно, чтобы мультиэлементный оксид и весь катализатор были свободны от металлов со степенью окисления, равной нулю, то есть, чтобы в катализаторе не было металлов в чистом виде металла.

Предпочтительно, чтобы мультиэлементный оксид и весь катализатор окисления были свободны от благородных металлов. При этом благородные металлы - это элементы золото, серебро, ртуть, рений, рутений, родий, палладий, осмий, иридий и платина. В связи с этим дается ссылка на ключевое слово "Edelmetalle" ("Благородные металлы") в словаре

Предпочтительные согласно изобретению катализаторы окисления - это катализаторы для каталитического окисления в газовой фазе пропена до акролеина, пропена или акролеина до акриловой кислоты, трет-бутанола, изобутана, изобутена или трет-бутилметилэфира до метакролеина, метакролеина или изобутиральдегида до метакриловой кислоты, орто-ксилола и/или нафталина до ангидрида фталевой кислоты либо же, соответственно, алкенов до алкандиенов.

Катализаторы, подходящие для синтеза акриловой кислоты, описаны, например, в европейской заявке ЕР-А-0714700 в пунктах 1, 21 и 24 формулы изобретения и в германской заявке DE-A-19948248, в частности, начиная со страницы 5, строки 5 и до страницы 7, строки 15, а также от страницы 9, строки 37 до страницы 11, строки 60.

Катализаторы, подходящие для синтеза метакриловой кислоты, описаны, например, в европейской заявке ЕР-А-0297445, в частности, на странице 5.

Катализаторы, подходящие для синтеза ангидрида фталевой кислоты, описаны, например, в международной заявке WO 2012/014154, в частности, начиная со страницы 3, строки 20 и до страницы 4, строки 16.

Более подробное описание активных масс приведено ниже.

Активные массы для синтеза α,β-ненасыщенной карбоновой кислоты путем окисления в газовой фазе α,β-ненасыщенного альдегида сами по себе известны. Можно, например, использовать обладающие каталитической активностью мультиэлементные оксидные массы, которые содержат элементы Мо и V, причем молярная доля элемента Мо в общем количестве всех отличных от кислорода элементов каталитически активной мультиэлементной оксидной массы составляет от 20 моль % до 80 моль %, молярное соотношение между содержащимся в каталитически активной мультиэлементной оксидной массе Мо и содержащимся в каталитически активной мультиэлементной оксидной массе V, Mo/V, составляет от 15:1 до 1:1. Кроме того, предпочтительно, чтобы мультиметаллический оксид содержал по меньшей мере один из элементов Nb и W; соответствующее молярное соотношение Мо/(общее количество W и Nb) предпочтительно составляет от 80:1 до 1:4. Также такие мультиэлементные оксидные массы часто содержат Cu в соответствующем молярном соотношении Мо/Cu от 30:1 до 1:3.

Вышеуказанные мультиэлементные оксидные массы, помимо элементов Мо, V и при необходимости Nb и/или W или Си, могут дополнительно содержать, например, элементы Та, Cr, Се, Ni, Со, Fe, Mn, Zn, Sb, Bi, щелочные металлы (Li, Na, К, Rb, Cs), H, щелочноземельные металлы (Mg, Са, Sr, Ва), Si, Al, Ti и Zr. Разумеется, мультиэлементная оксидная активная масса может, однако, состоять и только из элементов Мо, V, О, а также Си и при необходимости W и/или Nb. Их можно использовать, в частности, в качестве активных масс для катализаторов для частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом.

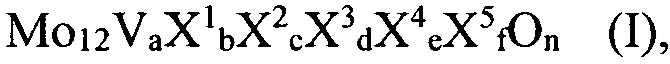

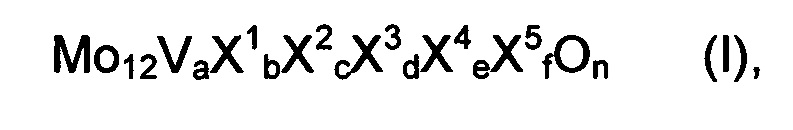

Обладающие каталитической активностью мультиэлементные оксидные массы, в чрезвычайной степени пригодные к применению в качестве активных масс для катализаторов для частичного окисления акролеина до акриловой кислоты в газовой фазе с гетерогенным катализом, соответствуют при этом следующей общей формуле (I)

где

Предпочтительно выбирать переменные в пределах указанных диапазонов с таким расчетом, чтобы молярная доля элемента Мо в общем количестве всех отличных от кислорода элементов мультиэлементной оксидной массы (I) составляла от 20 моль % до 80 моль %, молярное соотношение между содержащимся в каталитически активной мультиэлементной оксидной массе (I) молибденом (Мо) и содержащимся в каталитически активной мультиэлементной оксидной массе (I) ванадием (V), Mo/V, равнялось от 15:1 до 1:1, а соответствующее молярное отношение Мо/(суммарное количество W и Nb) составляло от 80:1 до 1:4 (и если мультиэлементная оксидная масса содержит медь (Cu), то чтобы соответствующее молярное отношение Мо/Cu составляло от 30:1 до 1:3).

Предпочтительно, чтобы активная масса соответствовала общей формуле (II)

где

Элементы X4 и X5 не обязательно являются составной частью активной массы общей формулы (II). В пределах активной массы они в общем случае действуют как инертные разбавители. Благодаря введению их в активную массу можно довести до желательного уровня удельную объемную активность катализатора.

В общем случае мультиэлементное покрытие пористое. Предпочтительно, чтобы оно характеризовалось некоторым конкретным распределением пор различного среднего диаметра. Объемная доля pvol макропор предпочтительно составляет по меньшей мере 0,35, причем pvol определяется как

где

Объем пор со средним диаметром в нанометровом и микрометровом диапазоне можно определить методом ртутной порозиметрии (например, согласно DIN №66133). По отношению к большинству твердых тел ртуть ведет себя как не смачивающая жидкость. Поэтому ртуть не абсорбируется пористым материалом спонтанно, а проникает в поры образца твердого тела только под внешним давлением. Значение (высота) этого давления зависит от размера пор. Это поведение используют в методе ртутной порозиметрии, чтобы по измеряемой волюметрическим методом интрузии при воздействующем извне давлении зарегистрировать диаметр пор.

Предпочтительно, чтобы для окисления метакролеина в газовой фазе до метакриловой кислоты активная масса характеризовалась стехиометрией общей формулы III,

в которой переменные имеют следующие значения:

X1 = калий, рубидий и/или цезий

X2 = медь и/или серебро,

X3 = церий, бор, цирконий, марганец и/или висмут,

а = от 0,5 до 3,

b = от 0,01 до 3,

с = от 0,2 до 3,

d = от 0,01 до 2,

е = от 0 до 2,

f = от 0,01 до 2,

г = от 0 до 1,

h = от 0,001 до 0,5 и

n = это число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле III.

Предпочтительны активные массы III, в которых h составляет от 0,03 до 0,5.

Особо предпочтительные стехиометрические соотношения общей формулы III - это те, которые приведены в примерах исполнения B1-В15 из европейской заявки ЕР-А 467144, и также в том случае, когда эти приведенные в качестве примера активные массы не содержат K и/или не содержат Re.

В вышеуказанной европейской заявке ЕР-А 467144 описано также применение катализаторов для частичного окисления метакролеина до метакриловой кислоты в газовой фазе с гетерогенным катализом. Эти описания действительны также и в контексте настоящей заявки.

Активные массы общей стехиометрии III можно изготавливать, путем растворения и/или суспендирования распределяя с надлежащей дисперсностью в водной среде подходящие в качестве исходных соединений соли составляющих их (массы) элементарных компонентов, при необходимости при повышенной температуре и с добавлением кислот или основания, перемешивая их (во избежание нежелательных окислительных процессов при необходимости - в атмосфере инертного газа), высушивая смесь (например, выпариванием или распылительной сушкой), а полученную сухую массу, имеющую тонкодисперсное строение или переведенную в тонкодисперсную форму, нанося на формованное изделие-носитель.

Предпочтительный способ сушки для водного раствора или суспензии источники элементарных составляющих желательной активной массы - это распылительная сушка.

При описанном способе изготовления активных масс общей формулы III молибден предпочтительно применяют в виде аммониевой соли молибденовой или фосфорно-молибденовой кислоты, ванадий, как правило в виде ванадата аммония или оксалата ванадия, фосфора - предпочтительно в виде ортофосфорной кислоты или фосфата ди-аммония, серы - например, в виде сульфата аммония, сурьмы - обычно в виде триоксида сурьмы, рения, например, в виде оксида рения (VII), а катионные металлы обычно в виде нитратов, оксидов, гидроксидов. карбонатов, хлоридов, формиатов, оксалатов и/или ацетатов или, соответственно, их гидратов.

Для изготовления ангидрида фталевой кислоты предпочтительно, чтобы мультиэлементная оксидная масса содержала

1-40 масс.% диоксида ванадия, рассчитанного как V2O5,

60-99 масс.% диоксида титана, рассчитанного как TiO2,

0-1 масс.% соединения цезия, рассчитанного как Cs,

0-1 масс.% соединения фосфора, рассчитанного как Р,

0-10 масс.% оксида сурьмы, рассчитанного как Sb2O3,

суммарная масса которых составляет 100 масс.%; подходящие источники ванадия и диоксида титана приведены в международной заявке WO 2012/014154, начиная со страницы 3, строки 29, и до страницы 4, строки 2. Используемый диоксид титана должен иметь анатасовую структуру. В качестве надлежащих промоторов можно в дополнение к упомянутому цезию использовать щелочные металлы, в частности, литий, калий и рубидий. Их обычно применяют в форме оксидов или гидроксидов. Также можно одновременно применять оксид таллия (I), оксид алюминия, оксид циркония, оксид железа, оксид никеля, оксид кобальта, оксид марганца, оксид олова, оксид серебра (менее предпочтителен), оксид меди, оксид хрома, оксид молибдена, оксид вольфрама, оксид иридия (менее предпочтителен), оксид тантала, оксид ниобия, оксид мышьяка, тетроксид сурьмя, пентоксид сурьмы и оксид церия, см. международную заявку WO 2012/014154, страница 4, строки 4-12.

Для оксидегидрирования алкенов до алкандиенов, предпочтительно бутена до бутадиена, предпочтительно, чтобы активная масса имела общую формулу (IV)

в которой переменные имеют следующие значения:

X1 = W, Sn, Mn, La, Се, Ge, Ti, Zr, Hf, Nb, P, Si, Sb, Al, Cd и/или Mg;

X2 = Li, Na, K, Cs и/или Rb,

a = от 0,1 до 7, предпочтительно - от 0,3 до 1,5;

b = от 0 до 5, предпочтительно - от 2 до 4;

с = 0-10, предпочтительно 3-10;

d = от 0 до 10,

е = 0-5, предпочтительно 0,1-2;

f = 0-24, предпочтительно 0,1-2;

g = 0-2, предпочтительно 0,01-1; и

x = число, определяемое валентностью и частотой встречаемости отличных от кислорода элементов в формуле (IV).

Катализаторы, пригодные для оксидегидрирования, в общем случае имеют в основе мультиметаллическую оксидную систему, содержащую Mo-Bi-O, которая, как правило, дополнительно содержит железо. Активные массы, применяемые для оксидегидрирования, пригодны также для окисления алкенов до α,β-ненасыщенных альдегидов, как, например, изложено в германском патенте DE-A 102011079035, однако, в этом случае в основном в отсутствие хрома. В общем случае катализаторная система содержит еще и другие дополнительные компоненты из 1-й - 15-й групп периодической системы элементов, как, например, калий, цезий, магний, цирконий, хром, никель, кобальт, кадмий, олово, свинец, германий, лантан, марганец, вольфрам, фосфор, церий, алюминий или кремний. В качестве катализаторов предлагали также железосодержащие ферриты.

В предпочтительной форме исполнения мультиметаллический оксид содержит кобальт и/или никель. Еще в одной предпочтительной форме исполнения мультиметаллический оксид содержит хром. Еще в одной предпочтительной форме исполнения мультиметаллический оксид содержит марганец.

Примеры мультиметаллических оксидов, содержащих Mo-Bi-Fe-O, это мультиметаллические оксиды, содержащие Mo-Bi-Fe-Cr-O или Mo-Bi-Fe-Zr-O. Предпочтительные системы описаны, например, в патенте США US 4,547,615 (Mo12BiFe0,1Ni8ZrCr3K0,2Ox и Mo12BiFe0,1Ni8AlCr3K0,2Ox), патенте США US 4,424,141 (Mo12BiFe3Co4,5Ni2,5P0,5K0,1Ox+SiO2), германском патенте DE-A 2530959 (Mo12BiFe3Co4,5N12,5Cr0,5K0,1Ox, Mo13,75BiFe3Co4,5Ni2,5Ge0,5K0,8Ox, Mo12BiFe3Co4,5Ni2,5Mn0,5K0,1Ox и Mo12BiFe3Co4,5Ni2,5La0,5K0,1Ox), патент США US 3,911,039 (Mo12BiFe3Co4,5Ni2,5Sn0,5K0,1Ox), германских патентах DE-A 2530959 и DE-A 2447825 (Mo12BiFe3Co4,5Ni2,5W0,5K0,1Ox).

Подходящие мультиметаллические оксиды и их изготовление также описаны в патенте США US 4,423,281 (Mo12BibNi8Pb0,5Cr3K0,2Ox и Мо12BibNi7Al3Cr0,5K0.5Оx), патент США US 4,336,409 (Mo12BiNi6Cd2Cr3P0,5Ox), германских патентах DE-A 2600128 (Mo12BiNi0,5Cr3P0,5Mg7,5K0,1Ox+SiO2) и DE-A 2440329 (Mo12BiCo4,5Ni2,5Cr3P0,5K0,1Ox).

Особо предпочтительные мультиметаллические оксиды, содержащие молибден и по меньшей мере еще один металл, обладают общей формулой (IVа):

где

X1 = Si, Mn и/или Al,

X2 = Li, Na, K, Cs и/или Rb,

0,2≤a≤1,

0,5≤b≤10,

0≤c≤10,

0≤d≤10,

2≤c+d≤10

0≤e≤2,

0≤f≤10

0≤g≤0,5

y = число которое при условии электронейтральности определяется валентностью и частотой встречаемости отличных от кислорода элементов в формуле (Ia).

Предпочтительны катализаторы, обладающая каталитической активностью оксидная масса которых из двух металлов Со и Ni содержит только Со (d=0). Предпочтительно, чтобы X1 представлял собой Si и/или Mn, а X2 предпочтительно представляет собой K, Na и/или Cs, особо предпочтительно, когда X2=K.

Стехиометрический коэффициент а в формуле (IVa) предпочтительно составляет 0,4≤а≤1, особо предпочтительно 0,4≤а≤0,95. Значение переменной b предпочтительно находится в пределах 1≤b≤5, а особо предпочтительно в диапазоне 2≤b≤4. Сумма стехиометрических коэффициентов с+d предпочтительно находится в пределах 4≤с+d≤8, а особо предпочтительно в пределах 6≤с+d≤8. Стехиометрический коэффициент е предпочтительно находится в пределах 0,1≤е≤2, а особо предпочтительно в пределах 0,2≤е≤1. Предпочтительно, если стехиометрический коэффициент g≥0. Предпочтительно 0,01≤g≤0,5, а особо предпочтительно, если справедливо 0,05≤g≤0,2.

Значение стехиометрического коэффициента кислорода, у, обусловлено валентностью и частотой встречаемости катионов при соблюдении условия нейтральности по заряду. Предпочтительны оболочечные катализаторы согласно изобретению с обладающими каталитической активностью оксидной массой, молярное соотношение Co/Ni в которой составляет по меньшей мере 2:1, предпочтительно - по меньшей мере 3:1, а особо предпочтительно по меньшей мере 4:1. Предпочтительно, чтобы был представлен только кобальт (Со).

Для изготовления подходящих тонкодисперсных мультиметаллических оксидных масс исходят из известных исходных соединений отличных от кислорода элементарных составных частей желательной мультиэлементной оксидной массы в данном конкретном стехиометрическом соотношении и создают из них по возможности гомогенную, предпочтительно тонкодисперсную сухую смесь, которую затем подвергают термической обработке (кальцинированию, обжигу). При этом в качестве источников можно рассматривать такие соединения, которые уже представляют собой оксиды и/или такие соединения, которые можно превратить в оксиды посредством нагрева, по меньшей мере, в присутствии кислорода. Помимо оксидов такими исходными соединениями (источниками) являются прежде всего галогениды, нитраты, формиаты, оксалаты, ацетаты, карбонаты, или гидроксиды.

Подходящие исходные соединения молибдена - это также его оксосодинения (молибдаты) или кислоты, являющиеся их производными. Гептамолибдат аммония - это предпочтительное исходное соединение молибдена.

Подходящие исходные соединения Bi, Cr, Fe и Со, это, в частности, их нитраты.

Гомогенное смешивание исходных соединений можно, в принципе, осуществлять в сухом виде или в виде водных растворов или суспензий.

Водную суспензию можно изготовить, например, объединяя раствор, содержащий по меньшей мере молибден, и водный раствор, который содержит остальные металлы. Щелочные металлы и щелочноземельные металлы могут присутствовать в обоих растворах. Посредством объединения растворов осуществляют выпадение в осадок, приводящее к формированию суспензии. Температура осаждения может быть выше комнатной температуры, предпочтительно составляя от 30°С до 95°С, а особо предпочтительно 35°С-80°С. Затем суспензию можно на протяжении некоторого времени выдерживать (давать ей созреть) при повышенной температуре. Период созревания в общем случае составляет от 0 до 24 часов, предпочтительно от 0 до 12 часов, а особо предпочтительно от 0 до 8 часов. Температура созревания в общем случае находится между 20°С и 99°С, предпочтительно между 30°С и 90°С, а особо предпочтительно между 35°С и 80°С. Во время осаждения и созревания суспензии ее обычно перемешивают (мешалкой). Значение рН смешанных растворов или суспензии в общем случае находится в пределах между 0 и 12, предпочтительно между 0,5 и 4, а особо предпочтительно между 1 и 3.

Удаляя воду, создают твердое вещество, представляющее собой гомогенное смешивание добавленных металлических компонентов. Этап сушки в общем случае можно реализовывать посредством упаривания, распылительной сушки или сушки замораживанием, и т.п. Предпочтительно осуществлять сушку путем распылительной сушки. Для этого суспензию распыляют при повышенной температуре распылительной головкой, температура которой в общем случае находится на уровне от 120°С до 300°С, а высушенный продукт собирают при температуре выше 60°С. Остаточная влажность, определяемая сушкой распыленного порошка при 120°С, в общем случае составляет менее 20 масс.%, предпочтительно менее 15 масс.% и особо предпочтительно менее 12 масс.%.

В общем случае катализатор согласно изобретению получают путем нанесения порошкообразной активной массы на формованное изделие-носитель, предпочтительно по способу изготовления изложенному ниже.

Изготовление порошкообразной активной массы можно осуществлять различным образом. В одной форме исполнения активную массу изготавливают, создавая тонкодисперсную гомогенную смесь из источников элементарных составляющих активной массы, кальцинируют (обжигают) эту смесь при температурах от 350 до 600°С, а затем переводят ее в порошкообразное состояние.

Предпочтительные источники элементарных составляющих активной массы - это оксиды содержащихся в активной массе металлов. В качестве источники элементарных составляющих можно также использовать соединения, которые можно путем нагревания, по меньшей мере в присутствии кислорода, преобразовывать в оксиды, в частности, галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, аминные комплексы, аммониевые соли и/или гидроксиды содержащихся в активной массе металлов.

Предпочтительно создавать гомогенную сухую смесь путем гомогенного смешивания источников. Гомогенное смешивание можно осуществлять в сухом или в мокром виде. Если его осуществляют в сухом виде, то целесообразно применять источники в виде тонкодисперсных порошков. Особо гомогенные сухие смеси получают при смешивании тогда, когда имеющиеся источники присутствуют исключительно в растворенном виде. Поэтому предпочтительно проводить гомогенное смешивание источников в мокром виде. Предпочтительно смешивать друг с другом источники в форме растворов и/или суспензий, а получающуюся при этом мокрую смесь затем сушить с образованием гомогенной сухой смеси. В качестве растворителя и/или среды суспендирования предпочтительно применять воду или водный раствор. Сушку мокрой смеси предпочтительно осуществлять путем распылительной сушки с температурой выхода на уровне 100-150°С. Сушащий поток газа предпочтительно представляет собой воздух или молекулярный азот.

С выходящей с сушки сухой смесью можно перед кальцинацией (обжигом) провести еще одну операцию перемешивания. Особо предпочтительно проводить операцию перемешивания после добавления жидкости, которая может представлять собой, например, воду, уксусную кислоту и др., в виде так называемого замеса. Благодаря действующим при этом усилиям сдвига происходит измельчение агломератов, и наконец создается хорошо гомогенизированная пастообразная масса, которую затем можно удобным образом экструдировать с получением стабильных полосок и высушить. Высушенные полоски предпочтительно, в числе прочего, подвергать кальцинации во вращающейся трубе. Кальцинацию можно проводить как в инертном газе, так и в окислительной атмосфере, а также и в восстановительной атмосфере. Предпочтительно проводить кальцинацию в окислительной атмосфере. В качестве инертного газа можно использовать, в частности, азот, водяной пар, благородные газы и их смеси. Окислительная атмосфера предпочтительно содержит кислород, в частности, воздух. Восстановительная атмосфера предпочтительно содержит Н2, NH3, СО, метан и/или акролеин. Каталитическая активность активной массы, соответствующей (I) и (II) при частичном окислении акролеина до акриловой кислоты в газовой фазе демонстрирует оптимум в общем случае в зависимости от содержания кислорода в атмосфере кальцинации. Предпочтительно, чтобы содержание кислорода в атмосфере кальцинации составляло от 0,5 до 10 об.%, особо предпочтительно от 1 до 5 об.%. Содержание кислорода выше и ниже вышеупомянутых границ обычно уменьшает итоговую каталитическую активность. Продолжительность кальцинирования может составлять от нескольких минут от нескольких часов, и с ростом температуры кальцинации она обычно сокращается. Хорошо пригодный процесс кальцинации описан, например, в германском патенте DE-A 10360057.

При кальцинации сухой смеси получают активную массу. Преобразование в порошкообразное состояние предпочтительно осуществлять путем размола.

В альтернативном способе изготовления катализатора на поверхность формованного изделия-носителя сначала наносят тонкодисперсную массу-предшественник и проводят кальцинацию массы-предшественника с образованием активной массы на поверхности формованного изделия-носителя. Тонко дисперсная масса-предшественник предпочтительно содержит источники элементарных составляющих активной массы. Активная масса - это предпочтительно активная масса общей формулы (I), или (II), или (III), или (IV).

При реализации способа согласно изобретению для изготовления катализатора формованное изделие-носитель покрывают активной массой, для чего в емкости перемешивают множество формованных изделий-носителей, порошкообразную активную массу и жидкий связующий агент, не насыщая порошкообразную активную массу жидким связующим агентом, причем длительность процесса нанесения покрытия составляет менее 60 минут. Насыщения порошкообразной активной массы жидким связующим агентом избегают, выбирая для этого отношение количества жидкого связующего агента к количеству порошкообразной активной массы так, чтобы количество связующего агента оставалось ниже способности порошкообразной активной массы поглощать жидкость.

Способность порошков поглощать жидкость (поглощающую способность порошков по жидкости) можно определить, например, взвихряя порошок в мешалке и подавая на перемешиваемый порошок жидкость и измеряя вращающий момент на двигателе мешалки в зависимости от времени. Из количества жидкости, которое нанесено на порошок до максимума вращающего момента, можно рассчитать поглощающую способность порошка по жидкости.

Предпочтительно, чтобы численная доля частиц с максимальным продольным размером более 50 мкм в порошкообразной активной массе была менее 1%.

Под понятием связующего агента подразумевают вещества, которые постоянно или временно улучшают сцепление частиц порошка активной массы друг с другом и/или с материалом-носителем. Предпочтительно, чтобы при последующей сушке связующий агент в основном испарялся или сублимировался. При реализации способа согласно изобретению в качестве связующих агентов можно применять, например, полиолы, как то: этиленгликоль, пропиленгликоль, бутиленгликоли, глицерин или амиды, например, формамид, N,N-диметилформамид, N,N-диэтилформамид, N,N-дибутилформамид, ацетамид, пирролидон или N-метилпирролидон. Жидкий связующий агент предпочтительно выбирать из воды, глицерина и растворов глицерина в воде. Предпочтительный жидкий связующий агент - это раствор глицерина в воде, который содержит от 20 до 99 масс.% воды. Особо предпочтительный жидкий связующий агент - это раствор глицерина в воде, который содержит 75 масс. % воды.

Предпочтительно сначала помещать в емкость формованные изделия-носители и отдельно друг от друга добавляет в емкость на протяжении нанесения покрытия порошкообразную активную массу и жидкий связующий агент. Таким образом контакт порошкообразной активной массы и жидкого связующего агента друг с другом создают только в емкости. Предпочтительно впервые соединять порошкообразную активную массу и жидкий связующий агент только на поверхности предварительно помещенных в емкость формованных изделий-носителей. Этого удается достичь, распыляя жидкий связующий агент в емкость и вводя порошкообразную активную массу в область емкости, находящуюся а пределами конуса распыления жидкого связующего агента. Так избегают локальной перегрузки частиц порошка жидкостью. Порошкообразную активную массу и жидкий связующий агент можно вводить в емкость на протяжении обработки, например, путем непрерывного добавления или путем разделенного во времени добавления по частям.

Перемешивание предпочтительно осуществлять путем непрерывного движения емкости. Предпочтительно, чтобы движение представляло собой вращательное движение.

Для реализации описанного выше способа изготовления катализатора можно использовать прежде всего принцип работы, описанный в германской заявке DE-A 2909671 (ср. также европейскую заявку ЕР-А 714700 и германскую заявку DE-A 102005010645), в каждом случае - с применением желательного жидкого связующего агента.

Т.е., подлежащие покрытию изделия-носители помещают во вращающуюся емкость (например, во вращающийся плоский бак, или в дражировочный котел, или дражировочный барабан), предпочтительно наклонный (угол наклона, как правило, составляет от 30 до 90°). Вращающиеся емкости, удобные для этой цели - это, в частности, Hi-Coater типа HCF-100, производства фирмы Freund Industrial Co., Ltd, (Токио, Япония), а также Hi-Coater типа LH 100, производства фирмы

Вращающийся бак проводит формованные изделия-носители под двумя дозировочными устройствами, расположенными на предпочтительном расстоянии друг за другом. Предпочтительно, чтобы первое из этих дозировочных устройств представляло собой сопло, с помощью которого катающиеся по вращающемуся баку (Hi-Coater) формованные изделия-носители опрыскивают и контролируемым образом увлажняют - жидким связующим агентом. С точки зрения техники применения предпочтительно, чтобы второе дозирующее устройство было расположено за пределами конуса распыления жидкого вяжущего агента и предназначено для подачи порошкообразной активной массы (например, по вибролотку). Формованные изделия-носители принимают активную массу, поскольку активная масса благодаря движению качения по наружной поверхности формованных изделий-носителей уплотняется с образованием сплошной оболочки. Формованное изделие-носитель, прошедшее такое первоначальное покрытие, снова проходит при дальнейшем вращении под распылительным соплом, подвергается контролируемому увлажнению (возможно, другим жидким вяжущим агентом), чтобы при дальнейшем движении иметь возможность получить еще один слой тонкодисперсной оксидной активной массы (возможно, другой) и/или тонкодисперсной массы предшественника, и т.д. (промежуточная сушка, как правило, не требуется). Согласно теоретическому изложению европейской заявки ЕР-А 714700 или германской заявки DE-A 102005010645, использованный жидкий вяжущий агент, можно в заключение по меньшей мере частично удалить, например, путем подачи теплоты, например, воздействуя горячими газами, как то: N2 или воздухом (их подачу и отвод осуществляют через расположенные на определенном расстоянии друг от друга сетевидные настенные элементы вращающегося плоского бака, или дражировочного котла, или дражировочного барабана - вообще, вращающейся емкости).

Поверхность носителя предпочтительно увлажнять так, чтобы на ней, несмотря на наличие адсорбированного жидкого вяжущего агента, нельзя было визуально обнаружить его наличие как такового. Если поверхность формованных изделий-носителей слишком влажная, то формируются так называемые близнецы, то есть происходит агломерация формованных изделий-носителей друг с другом вместо притяжения активной массы или массы-предшественника к поверхности формованного изделия-носителя. Подробные данные приведены в германском патенте DE-A 2909671, в европейской заявке ЕР-А 714700, а также в германском патенте DE-A 102005010645. Преимущество описанного способа работы состоит в том, что возможно удаление использованного жидкого связывающего агента сравнительно контролируемым образом, например, путем испарения и/или сублимации. В простейшем случае это можно осуществить, как уже упомянуто, воздействуя горячими газами, имеющими соответствующую температуру (нередко, 50-150°С). Такое воздействие горячих газов в общем случае обеспечивает предварительную сушку.

Нанесение активной массы на формованные изделия-носители можно также осуществлять путем покрытия суспензией в вихревом слое, как это изложено, например, в международной заявке WO 2005/030388, германских патентах DE 4006935 Al, DE 19824532 А1, европейской заявке ЕР 0966324 В1. Носитель флуидизируют (выполняют псевдоожижение) в аппаратуре с вихревым или текучим слоем в восходящем потоке газа. Эти аппараты обычно состоят из конусообразного или шарообразного бака, в который по заборной трубе снизу или сверху вводят ожижающий газ. Суспензию через сопла впрыскивают в вихревой слой сверху, сбоку или снизу. Предпочтительно применять подъемную трубу (для восходящего потока), имеющую срединное расположение или концентрически окружающую заборную трубу. В подъемной трубе скорость газа повышена, в силу чего частицы-носители перемещаются вверх. В наружном кольце скорость газа лишь незначительно превышает скорость разрыхления. Это обеспечивает циркуляцию частиц по вертикали. Подходящее устройство с текучим слоем описано, например, в германской заявке DE-A 4006935.

Удаление связующего агента можно осуществлять в сушильном устройстве произвольного вида (например, в ленточной сушилке) и/или лишь при нахождении в неподвижном слое катализатора в реакторе в виде пучка труб, как это рекомендовано, например, в германской заявке DE-A 102005010645. Предпочтительно получать катализатор согласно изобретению, удаляя жидкий связующий агент из формованных изделий-носителей, на которые нанесено покрытие, путем сушки при температуре в пределах от 150 до 400°С, предпочтительно от 250 до 350°С. Сушку предпочтительно проводят в потоке воздуха. Предпочтительно, чтобы продолжительность сушки составляла от 0,5 до 8 ч, предпочтительно от 1 до 4 ч.

Также предметом изобретения является способ изготовления α,β-ненасыщенной карбоновые кислоты посредством окисления в газовой фазе α,β-ненасыщенного альдегида молекулярным кислородом в неподвижном слое катализатора, который включает в себя засыпку катализатора согласно изобретению. Предпочтительно создавать контакт молекулярного кислорода и α,β-ненасыщенного альдегида с твердым слоем катализатора, для чего молекулярный кислород и α,β-ненасыщенный альдегид проводят через твердый слой катализатора. Предпочтительно проводить реакционный газ, который содержит молекулярный кислород и α,β-ненасыщенный альдегид, через твердый слой катализатора и преобразовывать реакционный газ в образующийся газ.

Предпочтительно выбирать α,β-ненасыщенный альдегид из содержащих от 3 до 6 (то есть 3, 4, 5 или 6) атомов кислорода α,β-ненасыщенных альдегидов, в частности из акролеина и метакролеина. Особо предпочтительно, чтобы α,β-ненасыщенный альдегид представлял собой акролеин. Способ особо удобно применять для изготовления α,β-ненасыщенных карбоновых кислот, в частности, для окисления акролеина до акриловой кислоты и метакролеина до метакриловой кислоты. Предпочтительно, чтобы речь шла о способе изготовления акриловой кислоты путем окисления акролеина в газовой фазе.

Молекулярный кислород предпочтительно подавать в процесс в виде воздуха.

Доля содержащегося в реакционном газе α,β-альдегида в общем случае составляет от 3 до 15 об.%, предпочтительно от 4 до 10 об.%, особенно предпочтительно от 5 до 8 об.%, в каждом случае относительно реакционного газа.

Кроме того, предпочтительно, чтобы реакционный газ содержал по меньшей мере один отличный от водяного пара инертный разбавляющий газ. Под этим понятием подразумевают такие газы, которые в процессе окисления в газовой фазе по меньшей мере на 95 моль %, предпочтительно по меньшей мере на 98 моль %, остаются химически неизменными. Примеры инертных разбавляющих газов - это N2, СО2 и благородные газы, например, Ar. В качестве инертного разбавляющего газа предпочтительно применять молекулярный азот. Инертный газ разбавитель может содержать по меньшей мере 20 об. %, предпочтительно по меньшей мере 40 об.%, более предпочтительно - по меньшей мере 60 об.%, особо предпочтительно по меньшей мере 80 об.%, крайне предпочтительно по меньшей мере 95 об.%, молекулярного азота.

Реакционный газ может кроме того содержать водяной пар.

Реакционный газ может кроме того содержать циркуляционный газ. Под циркуляционным газом подразумевают остаточный газ, который остается, когда от газа продукции окисления в газовой фазы по существу избирательно отделяют α,β-ненасыщенную карбоновую кислоту и другие менее летучие компоненты.

Предпочтительно, чтобы способ согласно изобретению для изготовления α,β-ненасыщенной карбоновой кислоты представлял собой второй этап двухэтапного окисления в газовой фазе алкена до α,β-ненасыщенной карбоновой кислоты. В рамках такого двухэтапного окисления в газовой фазе газ продукции первого этапа предпочтительно подают на второй этап. Перед подачей на второй этап газ продукции первого этапа можно, например, охладить и/или добавить кислород (вторичное добавление кислорода; предпочтительно добавление воздуха). Циркуляционный газ предпочтительно подавать на первый из двух этапов.

В реакционном газе молярное соотношение "O2:α,β-ненасыщенный альдегид" предпочтительно составляет от 1 до 3, предпочтительно от 1 до 2, особо предпочтительно от 1 до 1,5.

Предпочтительно, чтобы реакционный газ содержал α,β-ненасыщенный альдегид : кислород : водяной пар: отличный от водяного пара разбавляющий газ в объемном соотношении 1:(1-3):(0-20):(3-30), предпочтительно 1:(1-3):(0,5-10):(7-10).

Предпочтительно, чтобы нагрузка засыпки α,β-ненасыщенным альдегидом составляла самое большее 600 Н⋅л/(лч), предпочтительно - самое большее 300 Н⋅л/(лч), особо предпочтительно самое большее 250 Н⋅л/(лч). Под выраженной в Н⋅л/(лч) нагрузкой засыпки α,β-ненасыщенным альдегидом подразумевают количество α,β-ненасыщенного альдегида в нормативных литрах, которое как составную часть реакционного газа проводят через твердый слой катализатора в час в расчете на литр засыпки. Нормативный литр (Н⋅л) - это объем в литрах, который занимало бы при нормальных условиях, то есть при 0°С и 1 бар, количество моль идеального газа, соответствующее количеству моль α,β-ненасыщенного альдегида.

В общем случае суммарное давление в реакционном газе составляет от 0,5 до 100 бар, предпочтительно от 1 до 5 бар, в частности от 1 до 3 бар. Все данные о давлении на этом этапе подразумевают абсолютные значения давления.

Предпочтительно реализовывать процесс окисления, в особенности процесс получения α,β-ненасыщенной карбоновой кислоты в реакторе в виде пучка труб, реакционные трубы которого заполнены твердым слоем катализатора.

Реактор в виде пучка труб предпочтительно представляет собой реактор в виде пучка труб с двумя зонами. Предпочтительный реактор в виде пучка труб с двумя зонами раскрыт в германском патенте DE-C 2830765. Кроме того, можно использовать двухзонные реакторы в виде пучка труб, представленные в германском патенте DE-С 2513405, заявке США US-A 3,147,084, германской заявке DE-A 2201528, европейской заявке ЕР-А 383224 и германской заявке DE-A 2903218.

Вокруг реакционных труб в двухзонном реакторе в виде пучка труб обеспечивают циркуляцию предпочтительно двух по существу отделенных друг от друга в пространстве теплоносителей. Теплоносители предпочтительно представляют собой расплавы солей. Температуру теплоносителя на входе предпочтительно устанавливают на уровне от 230 до 300°С, предпочтительно от 240 до 290°С, особо предпочтительно от 250 до 285°С. Циркуляцию теплоносителей по данной конкретной зоне поддержания температуры можно обеспечивать равнонаправленным потоком или противотоком относительно реакционной газовой смеси. Предпочтительно, чтобы траектория проведения теплоносителя в пределах зоны поддержания температуры имела вид меандров. Скорость течения теплоносителя в пределах данной зоны поддержания температуры предпочтительно выбирают так, чтобы температура агента теплообмена при от места входа в температурную зону до места выхода из температурной зоны возрастала на 0-15°С, часто на 1-10°С, или на 2-8°С, или на 3-6°С.

В предпочтительной форме исполнения твердый слой катализатора включает в себя по меньшей мере две следующие друг за другом реакционные зоны, причем по меньшей мере в той реакционной зоне, в которой развивается наивысшая локальная температура, засыпка включает в себя катализатор согласно изобретению.

Засыпка может состоять, например, исключительно из катализаторов согласно изобретению. В засыпке могут также присутствовать в основном гомогенные смеси катализаторов согласно изобретению и формованных изделий-разбавителей, которые демонстрируют по существу инертное поведение относительно окисления в газовой фазе. В качестве материалов для формованных изделий-разбавителей (изделий разбавления) можно использовать, например, пористые или не имеющие пор оксиды алюминия, диоксид кремния, диоксид циркония, карбид кремния, силикаты, как, например, силикат магния или алюмосиликат и/или стеатит (например, типа С220 производства фирмы CeramTec, Германия).

Геометрические параметры формованных изделий разбавления могут, в принципе, быть любыми. То есть, это могут быть, например, кольца, шары, таблетки, перфорированные таблетки, трилистники, звездчатые тяжи, звездчатые таблетки, колеса, экструдаты, пилюли, цилиндры и полые цилиндры.

Реактор в виде пучка труб обычно дополнительно располагает термотрубами для определения температуры газа в слое катализатора. Внутренний диаметр термотруб и диаметр расположенной внутри приемной втулки для термоэлемента предпочтительно выбирать так, чтобы отношение объема, в котором вырабатывается теплота реакции, к площади теплоотводящей поверхности у термотруб и реакционных труб было одинаково или лишь незначительно различалось.

Потеря давления у реакционных труб и термотруб должна быть (в расчете на одинаковые GHSV) одинаковой. Компенсировать падение давления в случае термотрубы можно, например, путем добавления к катализатору дробленого катализатора. Предпочтительно осуществлять эту компенсацию равномерно по всей длине термотрубы. В остальном заполнение термотруб можно осуществлять так, как это описано в европейской заявке ЕР-А 873783.

Температуры, измеренные в термотрубах, позволяют определить наивысшую локальную температуру твердого слоя катализатора и ее положение в неподвижном слое катализатора.

Каталитическое окисление метакролеина до метакриловой кислоты с применением катализаторных формованных изделий, получаемых так, как это изложено, можно осуществлять известным как таковой способом, описанным в европейской заявке ЕР-А 467144. Окислитель кислород можно применять в виде воздуха или же, однако, и в чистом виде. Ввиду высокой теплоты реакции участники реакции предпочтительно разбавлять инертными газами, например, N2, СО, СО2 и/или водяным паром. Предпочтительно работать при соотношении "метакролеин : кислород : водяной пар : инертный газ", составляющем (1-3):(2-20):(3-30), особо предпочтительно 1:(1-3):(3-10):(7-18). При этом доля метакролеина в итоговой реакционной газовой смеси составляет, как правило, от 4 до 11, во многих случаях от 4,5 до 9 об.%. Во избежание формирования взрывоопасных смесей предпочтительно ограничить содержание кислорода значением не более 12,5 об.%. Особо предпочтительно реализовывать это путем возврата части потока отработавшего газа, отделенного от продукта реакции. В остальном частичное окисление до метакриловой кислоты в газовой фазе осуществляют обычным образом при значениях общей нагрузки твердого слоя катализатора, составляющих от 600 до 1800 Нл/л⋅ч, либо же, соответственно, при значениях нагрузки метакролеином от 40 до 100 Нл/л⋅ч.

Синтез ангидрида фталевой кислоты можно проводить при таких условиях реакции, которые указаны в международной заявке WO 2012/014154.

Также предметом настоящего изобретения является применение оболочечных катализаторов согласно изобретению в способе окислительного дегидрирования 1-бутена и/или 2-бутена до бутадиена. Катализаторы согласно изобретению отличаются высокой активностью, в частности, также, высокой селективностью в смысле формирования 1,3-бутадиена из 1-бутена и 2-бутена. Что касается реализации способа, то можно, например, дать ссылку на международные заявки WO 2009/124974 и WO 2009/124945.

Предметом изобретения также является способ окислительного дегидрирования н-бутенов до бутадиена, при реализации которого исходную газовую смесь, содержащую н-бутены, смешивают с содержащим кислород газом, и при необходимости - с дополнительным инертным газом или водяным паром и в реакторе с твердым слоем при температуре от 220 до 490°С осуществляют ее контакт с катализатором согласно изобретению, расположенным в неподвижном слое катализатора.

Подробное пояснение изобретения дано на нижеследующих примерах.

I. Изготовление катализаторов для окисления акролеина

А) Изготовление массы-предшественника

В баке с двойными стенками из нержавеющей стали емкостью 1,75-м3 с однолопастной мешалкой и поддержанием температуры с помощью воды, перемешивая (скорость вращения 70 оборотов/мин) растворяют 8,2 кг гидрата ацетата меди (содержание: 32,0 масс.% Cu, скорость добавления 50 кг/ч, фирма Goldschmidt) в 274 л воды при комнатной температуре (~25°С). Получили раствор 1. Его перемешивали в течение еще 30 мин.

В другом месте в бак с двойными стенками из нержавеющей стали емкостью 1,75 м3 с поддержанием температуры с помощью воды и с однолопастной мешалкой (скорость вращения 70 оборотов/мин) поместили 614 л воды, нагрели до 40°С и, перемешивая, добавили 73 кг аммония гептамолибдата гидрата (81,5 масс.% МоO3, скорость добавления 300 кг/ч, фирма Н.С. Starck GmbH), поддерживая температуру 40°С. Затем содержимое бака, перемешивая, за 30 мин нагрели до 90°С и, поддерживая эту температуру, в указанной последовательности друг за другом добавили 12,1 кг метаванадата аммония (77,6% V2O5, скорость добавления 150 кг/ч, время перемешивания после добавления 40 мин), а также 10,7 кг паравольфрамата аммония гептагидрата (89,6 масс. % WO3, скорость добавления 150 кг/ч, время перемешивания после добавления 30 мин). Получили раствор 2.

Раствор 2 охладили до 80°С, а затем, перемешивая (при скорости вращения однолопастной мешалки 70 об/мин), быстро ввели раствор 1 в раствор 2. К полученной смеси добавили 133 л 25 - масс.%-ного водного раствора NH3, имевшего температуру 25°С. При перемешивании образовался прозрачный раствор, который кратковременно обладал температурой 65°С и значением рН 8,5. Его слили еще в один бак с двойными стенками из нержавеющей стали емкостью 1,75 м3 с поддержанием температуры с помощью воды и однолопастной мешалкой. Содержимое бака нагрел до 80°С, перемешивали со скоростью 40 оборотов/мин и запустили циркуляцию. Значение рН содержимого емкости путем автоматического добавления 25 - масс. %-ного водного раствора NH3 удерживали на уровне 8,5. Содержимое бака закачали в ротационную распылительную башню типа FS 15 производства фирмы Niro (Дания) и сушили в равнонаправленном потоке горячего воздуха при входной температуре газа в 350±10°С, скорости вращения диска в 15000 об/мин и объемном потоке воздуха на сгорание в 2300 Нм3/ч, причем в распылительной башне поддерживали пониженное давление в 1 мбар. При этом подаваемый в распылительную башню объемный поток жидкости отрегулировали так, чтобы достичь температуры газа на выходе в 110±5°С. Итоговый распылительный порошок обладал диаметром частиц в 2 - 50 мкм и характеризовался потерями при прокаливании в 21±2 масс.%. Потери при прокаливании определили нагреванием в фарфоровом тигеле на воздухе (3 ч при 600°С). Предварительно фарфоровый тигель прокалили при 900°С до постоянства массы. Распылительный порошок пересыпали на хранение в специальные контейнеры или специальные бочки (200 л) с пластмассовой вставкой. При этом для отделения агломератов (глыб) использовали ситовую насадку.

75 кг полученного таким образом распылительного порошка добавили в месильное устройство производства фирмы АМК (Aachener Misch- und Knetmaschinen Fabrik) типа VM 160 (с сигмовидными лопатками) при скорости вращения шнеков в 15 оборотов/мин. В завершение в месильное устройство при скорости вращения шнеков в 15 оборотов/мин добавляют 6,5 л уксусной кислоты (100 вес.%-ной, ледяная уксусная кислота) и 5,2 л воды. По прошествии 4-5 минут смешивания (скорость вращения шнека 20 оборотов/мин) добавили еще 6,5 л воды и продолжили месить до истечения 30 минут (температура замеса ок 40-50°С). Во время месильного процесса следили за потреблением электрического тока. По превышении потребления тока в 25% при необходимости к перемешиваемому материалу добавляли еще приблизительно 1 л воды. Затем перемешиваемый материал помещали в экструдер и с помощью экструдера (производства фирмы Bonnot Company (штат Огайо) типа G 103-10/D7A-572K (6-дюймовый экструдер, пакер W) формовали из него тяжи (длина 1-10 см, диаметр 6 мм). Тяжи сушили на трехзонной ленточной сушилке при скорости движения ленты 10 см/мин и итоговом времени пребывания в 64 мин, а также входной температуре газа в 155°С. Ожидаемые значения температуры газа составили в зоне 1 90-95°С, в зоне 2 ок. 115°С, а в зоне 3 ок. 125°С.

В) Изготовление активной массы формулы Mo12V3W1,2Cu1,2On

Выполнение термической обработки проводили в печи в виде вращающейся трубы, описанной в германском патенте DE 10360057 А1, при следующих условиях:

Термическую обработку осуществляли с количеством материала в 306 кг, изготовленного так, как описано в разделе А);

Угол наклона вращающейся трубы относительно горизонтали составлял ≈0°;

Вращающаяся труба вращалась со скоростью 1,5 оборотов/мин вправо;

На протяжении всей термической обработки через вращающуюся трубу проводили поток газа в 205 Нм3/ч, который (после вытеснения исходно содержавшегося воздуха) имел следующий состав, а на выходе из вращающейся трубы был дополнен еще 25 Нм3/ч изолирующего газа - азота: 80 Нм3/ч, состоящие из азота основной нагрузки и высвободившихся во вращающейся трубе газов, 25 Нм3/ч изолирующего газа - азота, 30 Нм3/ч воздуха и 70 Нм3/ч рециркулированного циркуляционного газа. Изолирующий газ - азот подавали при температуре 25°С. Смесь остальных газовых потоков при выходе из нагревателя в каждом случае вводили во вращающуюся трубу с той температурой, которую в данном конкретном случае имел материал во вращающейся трубе.

В течение 10 ч температуру материала с 25°С по существу линейно повысили до 300°С; затем температуру материала в течение 2 ч по существу линейно повысили до 360°С; после этого температуру материала в течение 7 ч по существу линейно снизили до 350°С; потом температуру материала в течение 2 ч по существу линейно повысили до 420°С и поддерживали эту температуру материала в течение 30 мин; затем в проводимом через вращающуюся трубу газовом потоке 30 Нм3/ч воздуха заменили путем соответствующего повышения (количества) азота основной нагрузки (благодаря чему процесс собственно термической обработки был закончен), нагрев вращающейся трубы отключили, а материал путем включения быстрого охлаждения вращающейся трубы посредством всасывания окружающего воздуха в течение 2 ч охладили до температуры ниже 100°С и наконец до температуры окружения; при этом поток газа подавали во вращающуюся трубу при температуре 25°С; во время всей термической обработки давление после выхода газового потока из вращающейся трубы (непосредственно) находилось на 0,2 ниже давления окружения.

На всех фазах термической обработки содержание кислорода в газовой атмосфере в печи в виде вращающейся трубы составляло 2,9 об.%. При арифметическом усреднении по общей длительности восстановительной термической обработки концентрация аммиака в газовой атмосфере в печи в виде вращающейся трубы находилась около 4 об.%.

Полученный каталитически активный материал с помощью биплексной мельницы-сепаратора с поперечными потоками (BQ 500 производства фирмы Hosokawa-Alpine, Аугсбург) размололи в тонкодисперсный порошок Р. При этом в пути помола установили 24 продольных ножа. Скорость вращения мельницы составила 2500 оборотов в минуту. Дроссельная заслонка вентилятора была открыта полностью. Подачу установили на 2,5 оборота/мин. Объем отводимого воздуха составлял 1300 м3/ч, дифференциальное давление 10-20 мбар. 50% частиц тонкодисперсного порошка, получавшегося при размоле, проходили через сито с размером ячейки от 1 до 10 мкм. Доля частиц с максимальным продольным размером более 50 мкм составляла в тонкодисперсном порошке менее 1%.

С) Формовка активной массы

С1 (контрольный пример) кольцо 7×3×4 с внутренней поверхностью (полый цилиндр)

На 1600 г формованных изделий-носителей в форме полого цилиндра (7 мм наружного диаметра, 3 мм длины, 4 мм внутреннего диаметра, стеатит С220 производства фирмы CeramTec с шероховатостью поверхности Rz в 45 мкм (накладка мелкокускового материала)) нанесли покрытие из размолотого тонкодисперсного порошка Р. Покрытие наносили в устройстве (дражировочном барабане) HiCoater LHC 25/36 (фирма

Формованные изделия-носители с нанесенным на них покрытием обрабатывали в циркуляционном сушильном шкафу производства фирмы Memmert GmbH + Co. KG (тип UM 400; внутренний объем 53 л; поток воздуха 800 л/ч), чтобы удалить еще присутствующий в образце глицерин. Для этого циркуляционный сушильный шкаф за 2 ч разогрели до 300°С (включая температуру воздуха), а затем в течение 2 ч выдерживали при 300°С. Во время сушки высушиваемый материал размещался на расположенном по центру сушильного шкафа перфорированном металлическом листе (диаметр сквозных отверстий, равномерно распределенных по перфорированному металлическому листу, 0,5 см; соотношение отверстий перфорированного металлического листа равнялось 60%; общая площадь сечения перфорированного металлического листа равнялась 35 см × 26 см = 910 см2), послойно (высота слоя 2 см). После этого циркуляционный сушильный шкаф в течение 2-3 ч охладили до 40-50°С и извлекли образец. Извлеченные из циркуляционного сушильного шкафа оболочечные катализаторы С1 в форме полых цилиндров характеризовались (относительно их общей массы) долей оксидной оболочки в 19,9 масс.%.

С2 (пример) седло Бёрля 6 мм

Формовку катализатора С2 осуществляли так же, как и в случае С1, причем, однако, в отличие от С1 использовали не формованные изделия-носители в форме полого цилиндра (7 мм наружного диаметра, 3 мм длины, 4 мм внутреннего диаметра, стеатит С220 производства фирмы Ceramtec, а 1600 г изделий в виде седел Бёрля (специальная керамика Acidur, ок. 70% SiO2, не менее 20% Al2O3, 2-3% Fe2O3 и TiO2, 2,5-3,5% K2O и Na2O, 0,5-1% MgO и СаО, плотность материала 2,6 г/см3, площадь поверхности BET<0,1 м2/г) с характерной длиной 6 мм (удельный вес 900 кг/м3, удельная поверхность 1150 м2/м3, свободный объем 63%) производства фирмы Vereinigte

С3 (пример) седло Бёрля 8 мм

Формовку катализатора С3 осуществляли так же, как и в случае С1, причем, однако, в отличие от С1 использовали не формованные изделия-носители в форме полого цилиндра (7 мм наружного диаметра, 3 мм длины, 4 мм внутреннего диаметра, стеатит С220 производства фирмы Ceramtec, а 1600 г изделий в виде седел Бёрля (специальная керамика Acidur, ок. 70% SiO2, не менее 20% Al2O3, 2-3% Fe2O3 и TiO2, 2,5-3,5% K2O и Na2O, 0,5-1% MgO и СаО, плотность материала 2,6 г/см3, площадь поверхности BET<0,1 м2/г) с характерной длиной 8 мм производства фирмы Vereinigte

Нанесения покрытия на изделия в форме седел Бёрля в сравнении с нанесением покрытия на кольцевидные (имеющие форму полых цилиндров) таблетки

Формирование близнецовых пар означает приклеивание двух формованных изделий-носителей друг к другу во время нанесения покрытия. Повышенная степень формирования пар означает непригодный к применению продукт и, соответственно, потери продукта. При нанесении покрытия на кольцевидные таблетки в форме полых цилиндров повышенную степень формирования пар отмечали в 5% случаев, в то время как при нанесении покрытия на изделия в форме седел Бёрля потери продукции из-за формирования пар не отмечены.

II. Окисление акролеина до акриловой кислоты в газовой фазе с применением твердого слоя катализатора с двумя следующими друг за другом реакционными зонами

Пример 1

Окисление акролеина до акриловой кислоты в газовой фазе

Реакционная труба (сталь V2A; наружный диаметр 30 мм, толщина стенок 2 мм, внутренний диаметр 26 мм, длина 464 см) содержала сверху вниз:

Через реакционную трубу в каждом случае проводили в направлении сверху реакционной трубы вниз поток реакционной газовой смеси, состав которой на входе в реакционную трубу был следующим:

Нагрузка твердого слоя катализатора акролеином составила в каждом случае 75 Нл/л⋅ч.

Вокруг реакционной трубы по ее длине (за исключением последних 10 см пустой трубы на участке 1 и последних 3 см трубы на участке 6) в каждом случае циркулировала перемешиваемая и обогреваемая снаружи электрическим путем соляная баня (смесь 53 масс.% нитрата калия, 40 масс.% нитрита натрия и 7 масс.% нитрата натрия, 50 кг соляного расплава); скорость течения у трубы составляла 3 м/с (в плоскости, перпендикулярной продольной оси трубы).

Падение давления Δр (в мбар) соответствует разности значений давления, полученных при измерениях на входе и на выходе реактора.

Температура соляной бани ТB соответствует температуре, при которой в соляной бане циркулировал соляной расплав. Во всех случаях ее устанавливали так, чтобы оборот акролеина в расчете на простое прохождение реакционной смеси через твердый слой катализатора UA в итоге получался равным 99,3 моль %. Благодаря подогреву температура соляной бани вдоль реакционной трубы была неизменна (соляная баня излучала больше теплоты, чем реакционная труба отдавала соляной бане). На входе в реакционную трубу температура реакционного газа соответствовала данной конкретной температуре соляной ванны ТB. Максимальную локальную температуру ТH определяли точечным измерением в реакционной трубе. Результаты, полученные с применением различных катализаторов, обобщены в таблице 2.

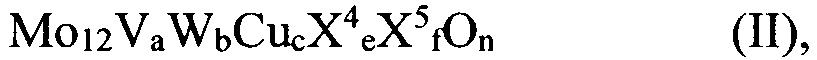

Под селективностью образования акриловой кислоты (SAS (моль-%)) в настоящей публикации подразумевают:

(значения оборота (прохождения реакции) в каждом случае в расчете на однократное прохождение реакционной газовой смеси через твердый слой катализатора).

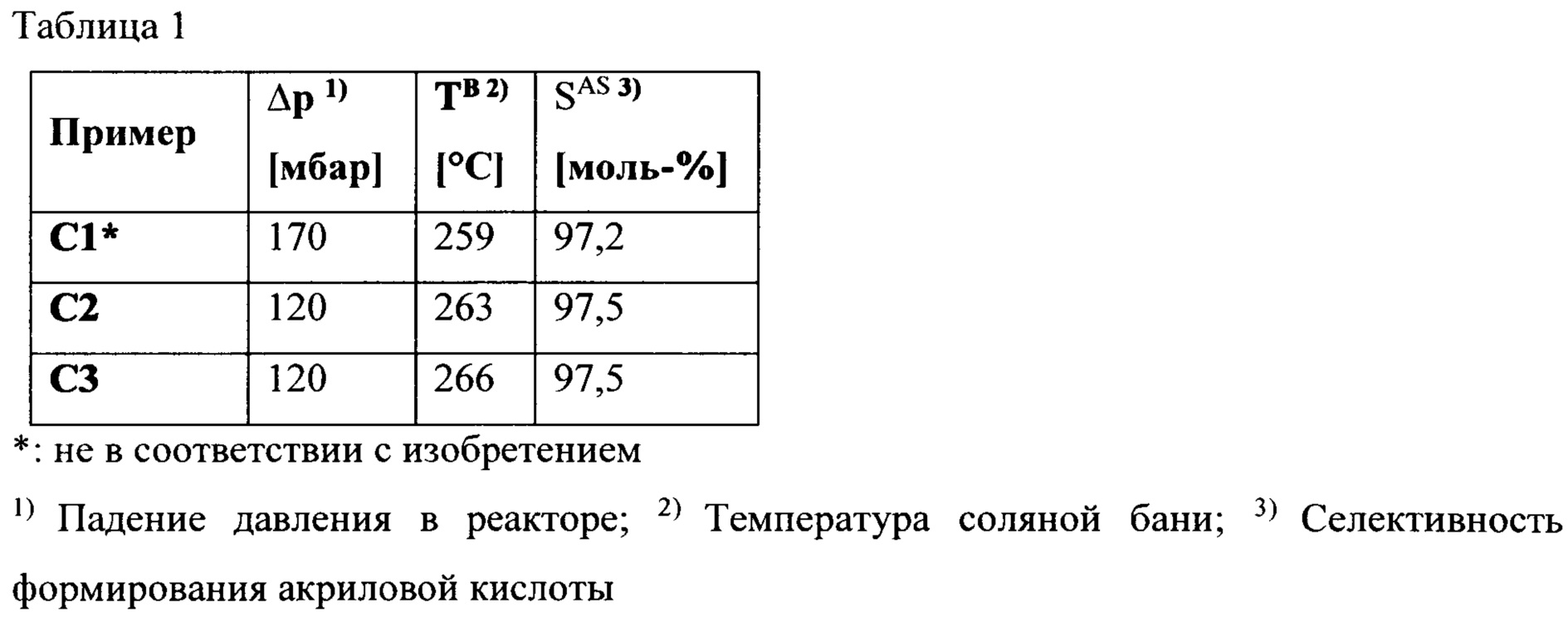

В нижеследующей таблице 1 приведены результаты, полученные в каждом случае по прошествии 100 часов эксплуатации, в зависимости от использованного оболочечного катализатора:

В случае катализаторов согласно изобретению избирательность формирования акриловой кислоты, составляющая 97,5 моль %, значительно выше, чем в случае катализатора С1, не соответствующего изобретению.

Пример 2

Окисление акролеина до акриловой кислоты в газовой фазе с применением твердого слоя катализатора с двум следующими друг за другом реакционными зонами, которые загружены оболочечными катализаторами согласно изобретению и не соответствующими изобретению.

Реакционную трубу (нержавеющая сталь типа 1.4541 (нормативный номер ЕС EN 10088-3; 33,7 мм наружного диаметра; 2 мм толщины стенки; 29,7 мм внутреннего диаметра; 400 см длины, 4 мм термогильза) загрузили (в перечислении снизу вверх) следующим образом:

Эксплуатацию реакционной трубы вели с использованием двух различных видов условий реакции, которые различаются составом реакционной газовой смеси, нагрузкой твердого слоя катализатора (по определению, данному в германском патенте DE-A 19927624) акролеином, а также давлением, задаваемым и регулируемым на выходе реактора. Через реакционную трубу, загруженную так, как описано выше, в каждом случае проводили в направлении сверху реакционной трубы вниз поток реакционной газовой смеси, состав которой был следующим:

Вокруг реакционной трубы по ее длине в каждом случае циркулировала перемешиваемая и обогреваемая снаружи электрическим путем соляная баня (смесь 53 масс. % нитрата калия, 40 масс. % нитрита натрия и 7 масс. % нитрата натрия, 50 кг соляного расплава); скорость течения у трубы составляла 3 м3/с (в плоскости, перпендикулярной продольной оси трубы).

Температуру соляной бани ТB (°С) (при которой подавали соляную баню) устанавливали так, чтобы оборот акролеина в расчете на простое прохождение реакционной смеси через твердый слой катализатора в итоге получался равным 99,3 моль %. Благодаря подогреву температура соляной бани вдоль реакционной трубы была неизменна (соляная баня излучала больше теплоты, нежели реакционная труба отдавала соляной бане). Температура подачи реакционной газовой смеси (на входе в реакционную трубу) в каждом случае настраивали на данную конкретную температуру соляной бани.

Температуру в слое катализатора непрерывно измеряли с помощью термоэлемента, который был размещен в термогильзе, находившейся внутри реакторной трубы, и с помощью тягового устройства передвигался в слое реактора снизу вверх. Максимальная температура этого измерения соответствовала температуре горячей точки ТH.

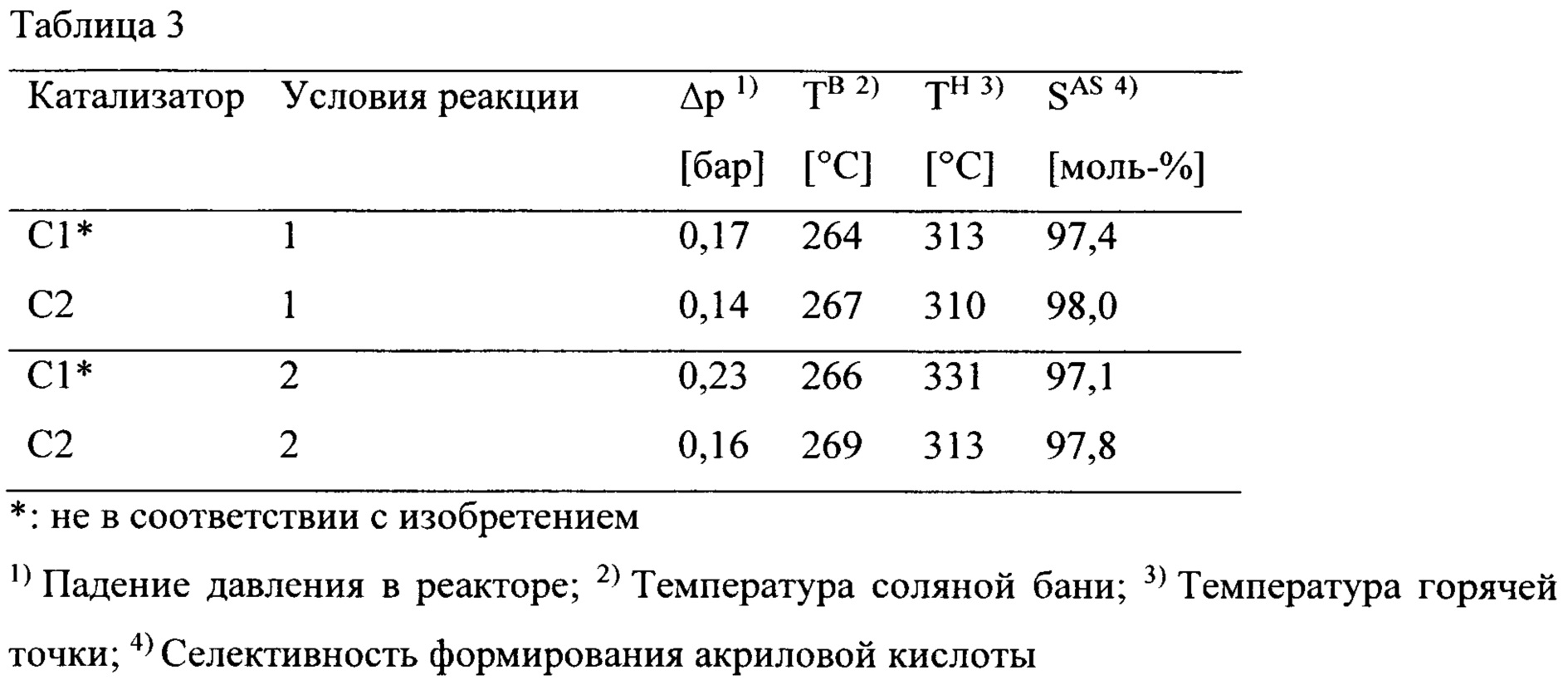

В нижеследующей таблице 3 показаны результаты, полученные через 100 часов эксплуатации, которые устанавливаются при различных значениях нагрузки с использованием различных оболочечных катализаторов согласно изобретению и не в соответствии с изобретением в зависимости от загрузки участков реактора 2 и 3.

Сравнение селективности по акриловой кислоте SAS между катализатором согласно изобретению С2 (98,0 либо же, соответственно, 97,8 моль %) и эталоном (97,1 либо же, соответственно 97,4 моль %) показывает, что седловидные формованные изделия выгодны с точки зрения селективности образования акриловой кислоты. Кроме того, при использовании седловидных формованных изделий согласно изобретению падение давления в реакторе существенно ниже, чем при использовании формованных изделий-носителей в форме полых цилиндров.

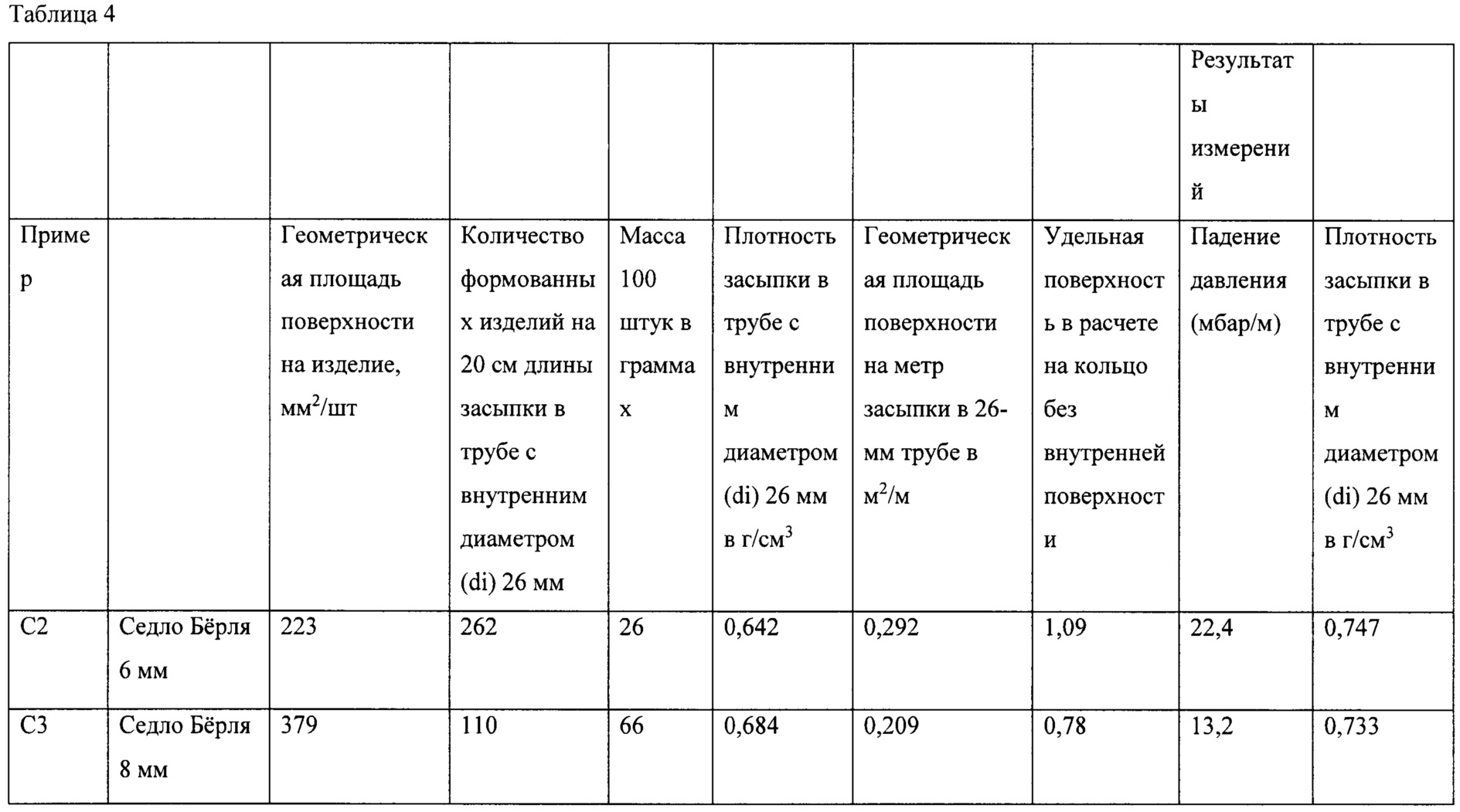

Пример 3

Кроме того, определили падение давления для катализаторных засыпок. Обзор результатов представлен в таблице 4.

Катализаторы согласно изобретению обеспечивают существенное уменьшение потери давления при использовании.

Реферат

Изобретение касается катализатора окисления акролеина до акриловой кислоты, способа его изготовления, его применения для каталитического окисления в газовой фазе акролеина до акриловой кислоты и к способу получения акриловой кислоты посредством окисления в газовой фазе акролеина молекулярным кислородом на неподвижном слое катализатора. Катализатор окисления включает по меньшей мере одно неорганическое оксидное или керамическое формованное изделие-носитель с площадью поверхности BET менее чем 0,5 м/г, причем нижняя граница площади поверхности BET составляет 0,01 м/г, в расчете на носитель, которое покрыто с образованием сплошной оболочки обладающим каталитической активностью мультиэлементным оксидом, соответствующим общей формуле (I)гдеXозначает W, Nb, Та, Cr и/или Се,Xозначает Cu, Ni, Со, Fe, Mn и/или Zn,Xозначает Sb и/или Bi,Xозначает один или несколько щелочных и/или щелочноземельных металлов и/или N,Xозначает Si, Al, Ti и/или Zr,а означает число в пределах от 1 до 6,b означает число в пределах от 0,2 до 4,с означает число в пределах от 0 до 18, предпочтительно от 0,5 до 3,d означает число в пределах от 0 до 40,е означает число в пределах от 0 до 4,f означает число в пределах от 0 до 40, иn означает стехиометрический коэффициент элемента кислорода, который определяется стехиометрическими коэффициентами отличных от кислорода элементов, а также их зарядовым числом в общей формуле (I), причем катализатор свободен от благородных металлов, а формованное изделие-носитель имеет форму седла, седловидная поверхность которого в обоих основных направлениях искривлена противоположно. Неорганический оксидный или керамический носитель, при необходимости с совместным применением связующего агента, покрывают порошком мультиэлементного оксида Катализатор обладает улучшенной селективностью и характеризуется меньшей потерей давления. 4 н. и 5 з.п. ф-лы, 4 ил., 4 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Смешанные оксидные катализаторы для каталитического окисления олефинов в газовой фазе и способ их приготовления

Комментарии