Устройство и способ для управления печью, исходя из измерений образовавшейся окалины - RU2710825C2

Код документа: RU2710825C2

Чертежи

Описание

Изобретение относится к способу и устройству управления нагревательной печью для металлугических изделий. Устройство и способ согласно изобретению позволяют количественно определять потери на полное воспламенение, связанные с нагреванием изделия в печи, путем определения количества окалины, которая осаждается в печи, и окалины, которая осаждается в окалиноломателе. Они также позволяют определять количество окалины, которая остается захваченной в изделие на выходе из окалиноломателя.

Это количественное определение осуществляют посредством электромагнитных датчиков, разрешение которых позволяет с точностью по толщине измерять окалину.

Предыдущий уровень техники

Изобретение принадлежит к области нагревательных печей для металлургических изделий.

В ходе нагрева такого металлургического промежуточного изделия, как слиток, блюмс или плоские слитки в печи для термоообработки на открытом огне, изделие окисляется на поверхности. Количество, типы и качество образованных оксидов зависят от природы сталей, химического состава дымов, достигнутых температур, продолжительности пребывания изделия в различных зонах печи, различных температур в печи и кривой нагрева изделия на протяжении его перемещения по печи. В соответствии со значениями этих различных параметров, окалина, которая образуется на поверхности изделия, в большей или меньшей мере играет важную роль, с точки зрения ее количества, качества и состава.

Полученная окалина, например, содержащая 0,5-1 мас.%, приводит к потере материала; ее удаляют перед введением в прокатный стан, и она, таким образом, не преобразуется в конечное изделие (проволока, профилированный или листовой материал), что приводит к экономическому ущербу для эксплуатации установки.

Нагрев части расходуемой стали в форме окалины порождает потерю энергии, снижение общего выхода установки и повышение себестоимости конечного изделия.

Полученная окалина может отламываться в печи в ходе перемещения изделий во время их нагрева. Накопление окалины в зонах, где она отламывается, может создать отложения, которые препятствуют функционированию даже печи и требуют ее остановки для очистки. Это время простоя порождает производственные потери установки, и снижают ее среднегодовую рентабельность.

Окалина, которая образовалась на поверхности изделия, должна быть удалена перед прокаткой, как правило, в окалиноломателе, выпускающем струи воды под высоким давлением на поверхность изделия, для отламывания окалины под действием термического удара и механического воздействия потоков выбрасываемой воды.

Окалина, которая образовалась на поверхности изделия, может оставаться прилипшей, т.е. не отламываться от этой поверхности, ни в печи, ни в окалиноломателе, и сопровождать изделие на различных стадиях прокатки. Эта ситуация может приводить к поверхностным дефектам конечного изделия, или также вызывать повреждения роликов на различных стадиях прокатки или кожухов этих роликов.

Также предполагается, что на способ нагрева линии прокатки металлургических изделий сильно влияет образование окалины, которая может оказывать непосредственное влияние на качество конечного изделия, и/или оказывает сильное влияние на производительность печи, на ее потребление и на продолжительность работы между двумя отключениями для технического обслуживания.

Эта ситуация может стать особо сложной для печей типа печей для плоских изделий, которые нагревают большие количества изделия, с различными размерами и составами сталей, которые обрабатывают согласно кривым нагрева или настройкам идентичных печей, что повышает количества полученной окалины и ухудшает тепловой и экономический баланс печи и комплекта линии прокатки.

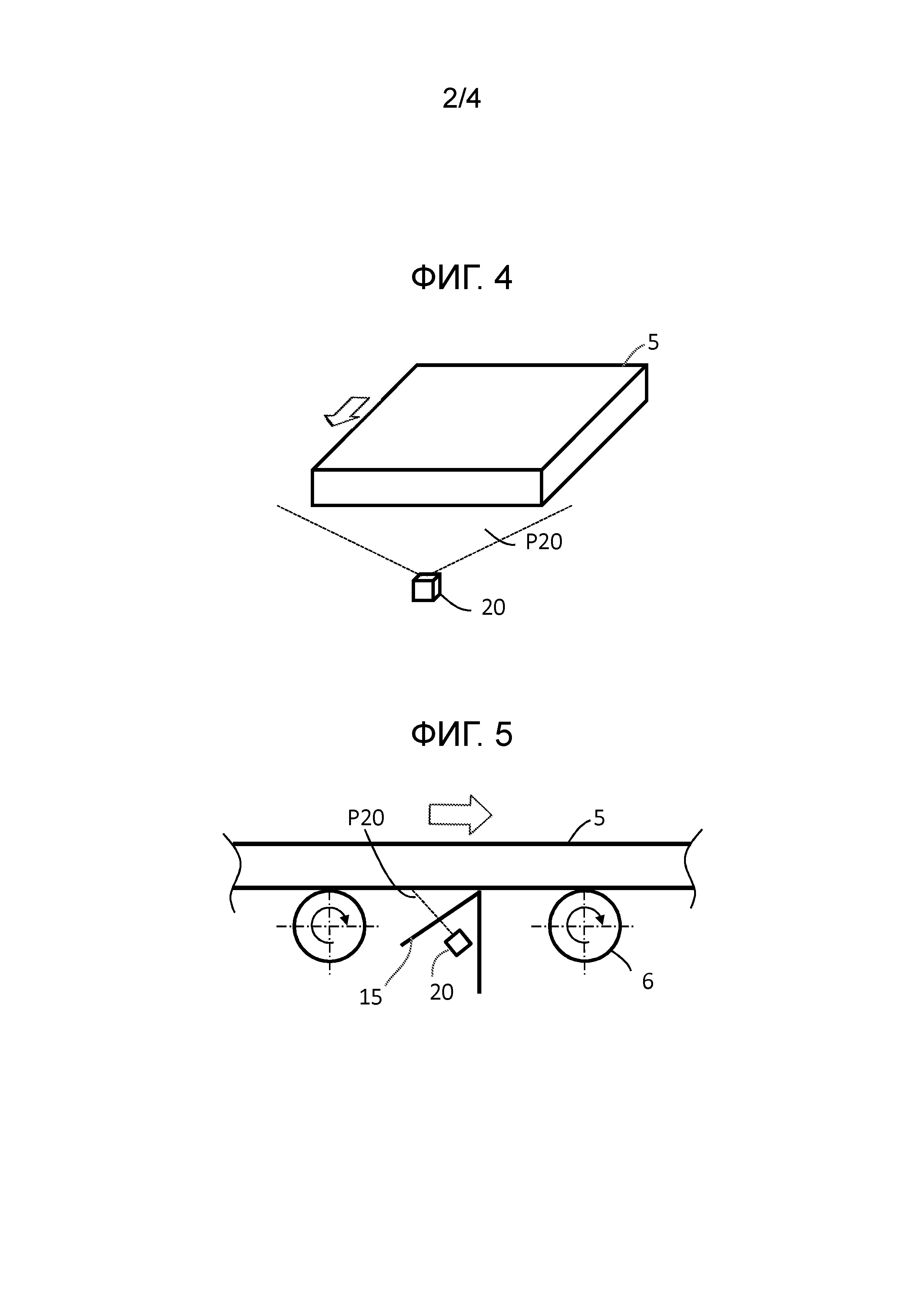

Количество полученной окалины зависит от типа нагрева, осуществляемого в печи. Фиг.3 иллюстрирует пример температурной кривой изделия в течение его общего времени нагрева t2в ходе его перемещения по печи, вплоть до температуры T2 разгрузки печи. Также, на Фиг.3 по абсциссе продемонстрирована длина печи, или эквивалентно, время пребывания изделия в печи, которую он проходит при постоянной скорости. В течение времени пребывания, равного t2 - t1, температура поверхности изделия находится выше температуры T1, например, 570°C, начиная с которой эта поверхность окисляется под действием кислорода, присутствующего в соответствующей зоне печи.

Предполагается, что время пребывания при температуре выше температуры образования окалины и содержание кислорода, присутствующего в дымах, непосредственно влияют на количество окалины, образованной указанным образом, а также на возможную природу этой окалины. Эти параметры также влияют на количество окалины, которая осаждается в печи в ходе нагрева изделий, отслаивания окалины в установке очистки от окалины, и на количество окалины, остающейся на поверхности изделий, что может вызвать поверхностные дефекты в ходе операции прокатки.

Уровень техники

Образование окалины рассматривается как неизбежные издержки способа нагрева металлургических изделий, и даже при ее извлечении, поскольку эта дополнительная обработка скрывает расходы на ее формирование и на обработку этой окалины.

Измерение образования окалины в ходе процесса нагрева осуществляют путем изучения образцов, осажденных на изделие и подогретых с его помощью. Таким образом, этот способ в основном является локализованным и не поддается непрерывному контролю на протяжении нагрева для каждого из изделий, обработанных в ходе этого способа.

Другой способ измерения количества полученной окалины состоит во взвешивании окалины, извлеченной в окалиноломателе, в отстойниках воды для очистки от окалины или в сборных баках, извлеченных на мостовом кране. Этот способ не является точным, поскольку взвешивается влажная окалина, и он не позволяет измерять окалину, которая осаждается в печи, но только ту, которая извлечена после прохождения окалиноломателя. Таким образом, существует приближение по измерению количества полученной окалины. С другой стороны, интервалы времени между взвешиваниями окалины продолжительные, - порядка нескольких часов между двумя измерениями. Наконец, взвешенные количества окалины могут соответствовать нескольким порциям изделия, нагретым в печи. Таким образом, способ является обобщенным, а, следовательно, приблизительным.

Таким образом, способы измерения количества полученной окалины согласно уровню техники являются ограниченными и приблизительными. Они не могут обеспечить непрерывный контроль образования окалины в печи для управления в режиме реального времени параметрами режима печи.

С окалиной, когда ее принимают в расчет при эксплуатации печи, справляются в соответствии со стандартными настройками, которые, как предполагается, должны дать усредненный отклик на это явление, - каковы размеры изделий, материалы, которые его составляют, и реализованные циклы нагрева.

В частности, часто достигаются те значения настроек печи, которые повышают количество полученной окалины, позволяющие находиться в зоне благоприятного функционирования установки, при которой окалина легко отламывается от изделия в ходе его прохождения в окалиноломателе, например, в ущерб количеству полученной окалины и общих затрат на образование, на сбор и на обработку этой полученной окалины.

Печи функционируют с несколькими типами газа, например, природного газа, смешанного газа (смеси из нескольких газов) или коксового газа. Эти различные газы порождают составы различных дымов, влияние которых на образование окалины на поверхности изделия различно. Эти различия в настоящее время не принимаются в расчет при управлении печей.

Целью изобретения является предложение способа управления печью нагрева металлургических изделий, ослабляющего все или часть ранее перечисленных недостатков.

Целью изобретения является сглаживание всех или части недостатков, имеющихся в работах согласно уровню техники, и/или в повышении гибкости и простоты управления печью нагрева, при сохранении или повышении надежности и снижении затрат на это управление, на техническое обслуживание и/или на функционирование средств, с помощью которых можно управлять этой нагревательной печью.

Сущность изобретения

По меньшей мере одна из этих целей достигается с помощью способа управления печью нагрева металлургических изделий, содержащего:

- определение для всего изделия или его части, количества окалины, образованной путем нагрева части изделия, причем данное определение осуществляют, исходя из измеренных данных, относящихся к части до и после нагрева,

- корректировку параметров режима печи в зависимости от количества образованной окалины указанным образом, определяемых для того, чтобы можно было изменить количество окалины, образованной путем нагрева.

Таким образом, измерение осуществляют, исходя из данных, характерных для упомянутой части изделия.

При осуществлении измерения, исходя из данных, измеренных для упомянутой части, удается упростить определение окалины, избежать применения этапов размещения и удаления образца, а также применения физических и человеческих средств для реализации этого размещения и удаления.

Разумеется, определение количества окалины может быть осуществлено для всего изделия.

Разумеется, данные, измеренные после упомянутого нагрева и относящиеся к упомянутой части, могут быть измерены после упомянутого нагрева или после использования окалиноломателя.

Определение количества окалины, исходя из данных, измеренных для изделия до и сразу после использования печи, т.е. до использования окалиноломателя, позволяет de уменьшить количество окалины, оставшееся в печи.

Определение количества окалины, исходя из данных, измеренных для изделия до и после использования окалиноломателя, позволяет уменьшить количество окалины, полученной в ходе всего способа.

Также можно оптимизировать характеристики прилипания окалины к изделию. Эта оптимизация позволяет снизить дефекты, наслоившиеся на изделия.

Определение количества окалины выгодно осуществлять периодически или непрерывно.

Корректировку параметров режима печи выгодно осуществляют периодически или непрерывно.

В отличие от уровня техники, способ согласно изобретению может быть применен легко, не нарушая ни используемый стандартный процесс нагрева, ни процесс прокатки.

Является предпочтительным, чтобы определение количества окалины и/или корректировку параметров режима печи осуществляли для каждого из изделий, загруженных в печь.

Таким образом, можно непрерывно контролировать получение окалины.

Определение количества окалины можно осуществлять непрерывно для комплекта изделий, входящего и выходящего из печи.

Корректировку одного или нескольких параметров печи можно осуществлять непрерывно согласно информации, собранной датчиками, установленными на печи.

Таким образом, изобретение дает решение по непрерывному контролю образования окалины в печи для оптимизации количества и качества изделия, чтобы ее можно было легко удалять с поверхности изделий в окалиноломателе, и чтобы этого остаточного количества, доходящего вплоть до клетей прокатного стана, было как можно меньше.

Способ управления согласно изобретению может содержать определение части отламываемой окалины, например, путем передвижения мобильных и закрепленных продольных брусьев на подине или опор для изделий в течение их перемещения по всей длине печи.

Когда часть отламываемой окалины, определяемая указанным образом, превосходит заданный параметр, например, когда эта часть рассматривается как важная, способ управления может осуществлять модификацию параметров печи для изменения содержания окалины на поверхности изделия, в частности, при повышении налипания на нижнюю поверхность изделия. Это изменение может, в частности, оказывать влияние на такой параметр, как избыток остаточного воздуха, кислорода в дымах или впрыскивание водяного пара, или использование различного горючего в разных зонах печи.

Измерения, осуществленные на части изделия, таким образом, можно осуществлять на этой части изделия до и после нагрева.

Согласно изобретению измеренные данные получают путем измерения толщины изделия или также других его размеров.

Согласно первому аспекту изобретения измеренные данные получают путем измерения, по меньшей мере, одного из размеров изделия, причем это измерение осуществляется электромагнитными датчиками, расположенными до и после зоны нагрева, для определения количества окалины, образованной на поверхности изделия до применения окалиноломателя.

Является предпочтительным, чтобы электромагнитные датчики были ориентированы таким образом, чтобы можно было наблюдать область ниже и/или выше изделия.

Является предпочтительным, чтобы электромагнитные датчики были расположены так, чтобы можно было наблюдать две части одной и той же поверхности изделия, где одна из частей этой поверхности несет на себе измеряемую окалину, а другая часть этой поверхности была очищена, например, путем очистки от окалины, т.е., часть 1.

Является выгодным, чтобы электромагнитные датчики представляли собой датчики с синим лазером, т.е., длина волны которого составляет 445-405 нм. Синие лазеры на самом деле хорошо адаптированы для уровня температуры изделий и температуры окружающей среды, в которой находятся датчики. Испытания, проведенные с красными лазерами, показали, что они являются менее точными, поскольку изделие находится на уровнях повышенных температур, например, порядка 1250°C. Аналогично, испытания с датчиками с белым светом, были менее убедительные, поскольку измерениям препятствовали лучи, отраженные от изделия.

Используемые датчики испускают электромагнитное излучение, которое сканирует область пространства на плоскости P с углом раствора и с заданной частотой. Таким образом, в момент t обозревают поверхность поперечного сечения изделия.

Является предпочтительным, чтобы датчики были защищены с помощью теплоизоляции. Например, их размещают в теплоизолированных и кондиционированных кожухах, у которых стекло, изготовленное из стеклокерамики, позволяет пропускать электромагнитное излучение.

Согласно другому аспекту изобретения за измерением толщины изделия следует этап, учитывающий увеличения изделия в объеме.

На этапе определения способа согласно изобретению можно применять способ определения потерь на прокаливание, по меньшей мере, одной части металлургического изделия, когда изделие проходит нагревательную печь.

Согласно второму аспекту изобретения предложен способ определения потерь на прокаливание, по меньшей мере, одной части металлургического изделия при прохождении упомянутого изделия через нагревательную печь.

В способе согласно второму аспекту изобретения применяют устройство согласно изобретению, которое описано ниже. Окалина, выпавшая на поверхности, сканируемой датчиком, определяют по анализу рельефа поверхности, полученного датчиком устройства.

Является предпочтительным, чтобы окалину, представленную на поверхности, сканируемой датчиком, определяли по анализу рельефа упомянутой поверхности, полученным упомянутым датчиком.

Согласно третьему аспекту изобретения предложен способ определения потерь на прокаливание, по меньшей мере, одной части металлургического изделия, причем изделие, в ходе его прохождения в нагревательной печи, по необходимости можно сочетать с любым другим аспектом изобретения или с одной или несколькими его модификациями.

В способе согласно третьему аспекту изобретения применяют устройство согласно изобретению, которое описано ниже. Количество окалины, выпавшей в окалиноломателе, определяют по разности высоты изделия между участками выше и ниже по пути продвижения изделия относительно окалиноснимателя, определяемой обработкой данных, предоставляемых датчиками устройства.

Является предпочтительным, чтобы для каждого комплекта из двух электромагнитных датчиков, для определения высоты изделия, из высоты изделия, вычитали высоту между нижней поверхностью изделия и образующей ролика, определяемую датчиком.

Согласно другому аспекту изобретения, по необходимости комбинируемому со всеми или некоторыми из предыдущих аспектов, изменение параметра режима печи содержит применение контролируемого впрыскивания водяного пара в печи. Эта модификация имеет своей целью оказание воздействия на образование окалины на поверхности изделий.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, изменение параметра режима печи содержит повышение количества воздуха и/или окислительного топлива, впрыскиваемого в печь. Эта модификация имеет своей целью оказание воздействия на образование окалины на поверхности изделий.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, изменение параметра режима печи содержит применение специальных атмосфер в различных зонах печи, в частности, атмосфер, демонстрирующих контролируемые содержания кислорода. Таким образом, можно получать остаточные значения кислорода, соответствующие обнаруженному уровню окисления. Эта модификация имеет своей целью изменение качества и количества полученных окалин.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, количество изделий в печи можно отрегулировать в зависимости от желаемой производительности.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, изменение параметра режима печи содержит применение нескольких типов горючего для снабжения горелок печи и получения различных атмосфер. Эта модификация имеет своей целью снижение количества полученной окалины.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, параметр режима печи содержит применение кривых нагрева изделия.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, способ согласно изобретению содержит оптимизацию количества металла, теряемого в печи и вне ее в ходе процесса нагрева изделия.

Согласно другому аспекту изобретения предложено устройство определения потерь на прокаливание, по меньшей мере, одной части металлургического изделия, называемой изделием, в ходе его прохождения в нагревательной печи, расположенной перед окалиноломателем, в котором предпочтительно, чтобы изделие переемщалось на роликовых конвейерах, причем устройство содержит комплект электромагнитных датчиков, и данный комплект содержит:

- по меньшей мере один электромагнитный датчик упомянутого комплекта, который установлен для сканирования согласно плоскости сканирования, по меньшей мере частично, нижней поверхности изделия вблизи выхода из печи, причем упомянутый электромагнитный датчик ориентирован таким образом, чтобы упомянутая плоскость сканирования электромагнитным излучением, осуществляемого упомянутым датчиком, была перпендикулярной к направлению продвижения изделия,

- комплектпо меньшей мере, из двух электромагнитных датчиков, размещенных выше по направлению продвижения относительно окалиноломателя и ориентированных таким образом, чтобы плоскости сканирования их электромагнитного излучения находились по существу на одной плоскости, перпендикулярной к направлению продвижения упомянутой по меньшей мере одной части изделия, проходящей через образующую ролика роликового конвейера, и

- комплект по меньшей мере из двух электромагнитных датчиков, размещенных ниже по направлению продвижения изделия относительно окалиноломателя и ориентированных таким образом, чтобы плоскости сканирования их электромагнитного излучения находились почти на одной плоскости, перпендикулярной к направлению продвижения изделия, проходящего через образующую ролика роликового конвейера,

причем упомянутые датчики установлены для определения высоты изделия выше и ниже по направлению продвижения изделия относительно окалиноломателя.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, датчики установлены для сканирования верхней поверхности изделия, и датчики установлены для сканирования боковой поверхности изделия.

Согласно другому аспекту изобретения, по необходимости сочетаемому со всеми или с некоторыми из предыдущих аспектов, плоскости сканирования электромагнитного излучения датчиков наклонены под углом, обозначенным как α, по отношению к продольной оси роликов роликовых конвейеров.

Согласно другому аспекту изобретения предложено устройство управления нагревательной печи для металлургических изделий, причем устройство сконфигурировано для применения способа управления согласно изобретению и содержит:

- средства определения, сконфигурированные для определения для части изделия количество окалины, образованной путем нагрева упомянутой части изделия, причем эти средства применяют до и после упомянутого нагрева,

- средства корректировки параметра режима печи, в зависимости от количества определяемой окалины, образованной указанным образом, причем эти средства корректировки сконфигурированы для снижения количества окалины, образованной путем нагрева.

Согласно другому аспекту изобретения предложен программный продукт для ЭВМ, содержащий команды программного кода для исполнения этапов способа по любому из пунктов согласно изобретению, при исполнении программы на ЭВМ.

Таким образом, изобретение позволяет оптимизировать непрерывно и для каждого нагреваемого изделия, или периодически, - для выбора подогреваемых изделий, режима работы печи, путем измерения количества окалины, образованной в ходе прохождения изделий по печи, и исходя из этого определения качества и количества, корректировать настройки, оптимальные для применения для процесса нагрева, для снижения количества окалины, и/или подавлять ее образование в печи, для снижения энергопотребления установки, или решать проблемы прокатки изделий после их нагрева.

Описание фигур

Другие особенности и преимущества изобретения станут ясными при прочтении подробного описания применения и ничем не ограниченных вариантов выполнения, применительно к прилагаемым фигурам, на которых:

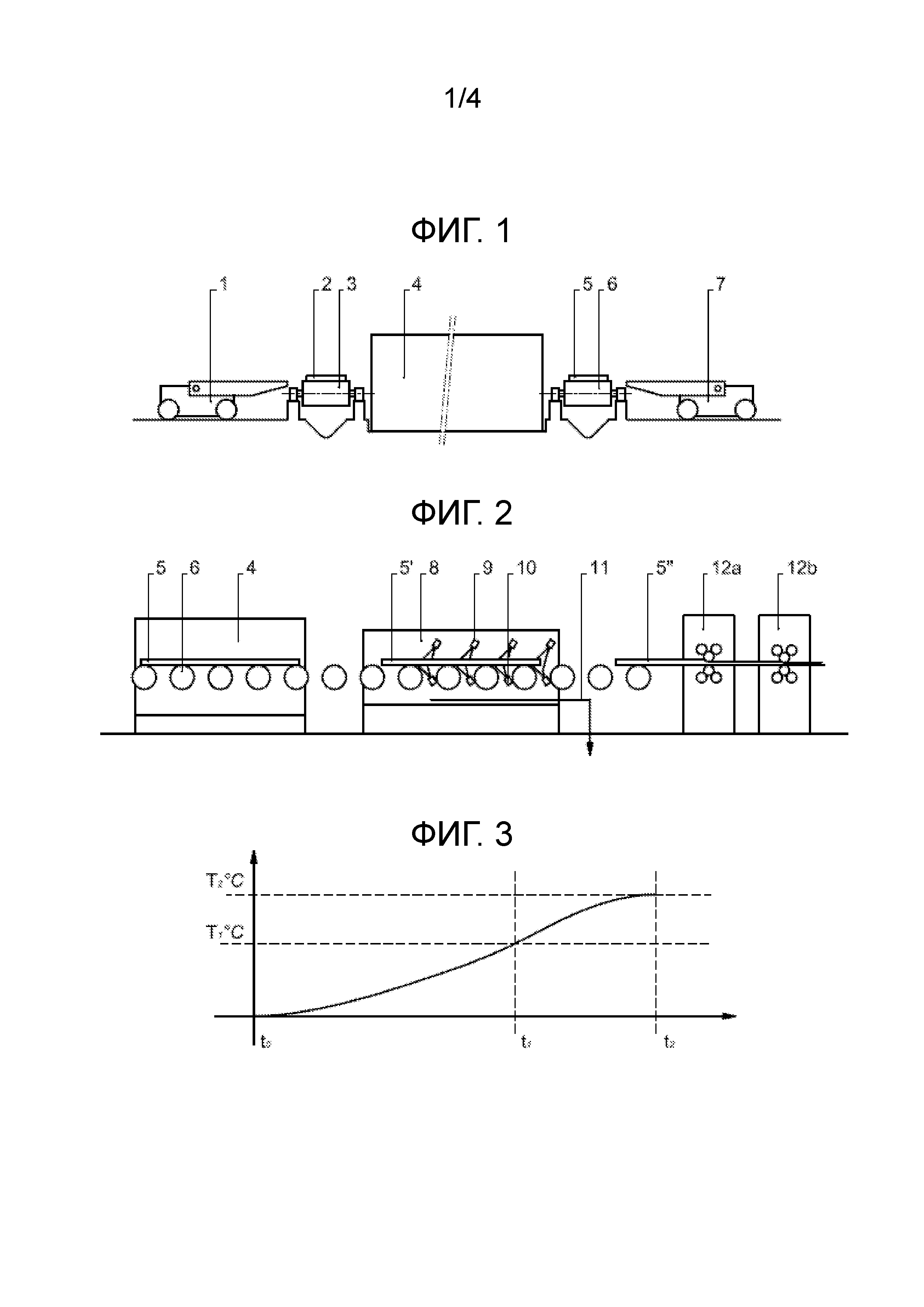

- Фиг.1 демонстрирует схематическое изображение установки для нагрева металлургического изделия;

- Фиг.2 демонстрирует схематическое изображение установки для очистки от окалины и прокатки изделия, нагреваемого установкой для нагрева;

- Фиг.3 иллюстрирует пример температурной кривой изделия в течение его период нагрева в установке для нагрева;

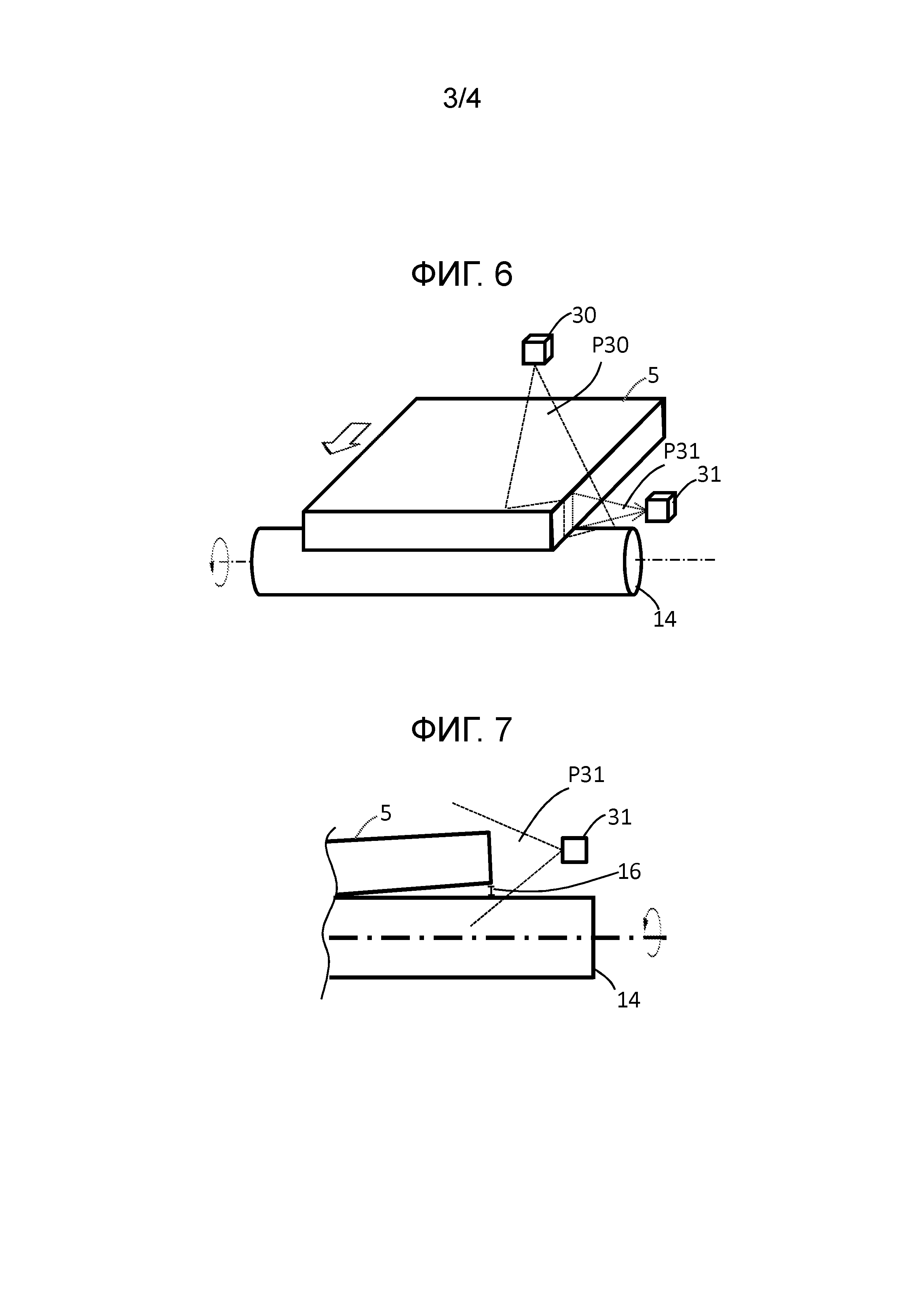

- Фиг.4 схематически иллюстрирует размещение электромагнитного датчика, предназначенного для оптического считывания поверхности изделия согласно изобретению;

- Фиг.5 схематически иллюстрирует размещение электромагнитного датчика, предназначенного для оптического считывания нижней поверхности изделия согласно изобретению;

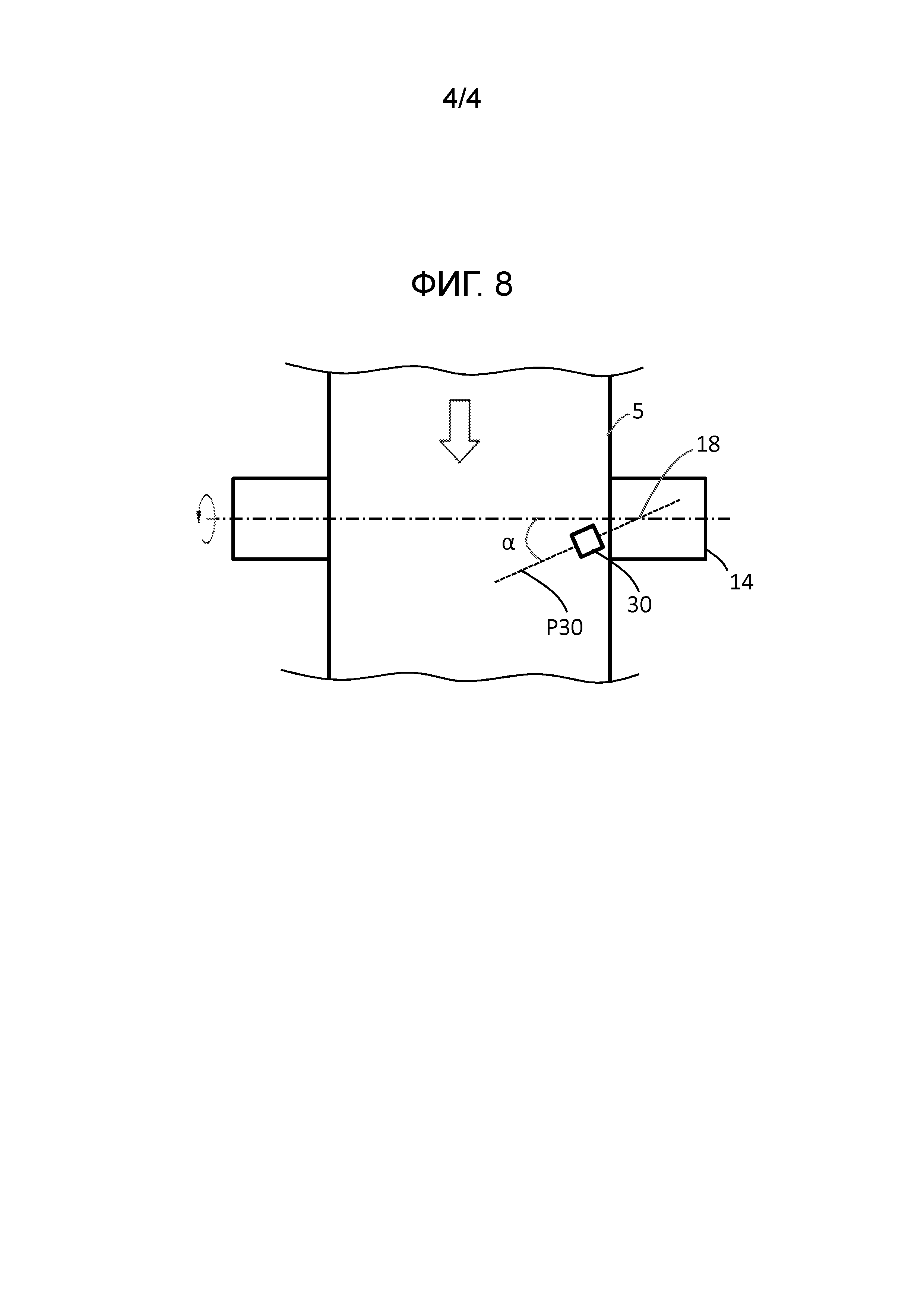

- Фиг.6 схематически иллюстрирует размещение датчиков, предназначенных для измерения высоты изделия согласно изобретению;

- Фиг.7 схематически иллюстрирует размещение датчика согласно изобретению, предназначенного для измерения расстояния между краем изделия и роликом, на котором он покоится;

- Фиг.8 схематически иллюстрирует размещение датчика согласно изобретению, предназначенного для осуществления оценки высоты изделия.

Описание вариантов выполнения изобретения

Эти варианты выполнения ничем не ограничены, и можно, в частности, реализовать варианты изобретения, содержащие выбор тех характеристик, которые описаны ниже, такие как описанные или обобщенные, отделенные от других описанных характеристик, если этот выбор характеристик достаточен для обеспечения технического преимущества или для проведения различия между изобретением и уровнем техники.

Фиг.1 демонстрирует принцип установки прокатки металлургического изделия. Машина 1 для загрузки печи, например, пальцевая, захватывает металлургическое изделие 2 подаваемое роликовым конвейером 3. Роликовый конвейер 3, подающий изделие 2, обращен к печи 4 для нагрева металлургических изделий. Захваченное изделие 2 помещается машиной 1 для загрузки печи в печь 4 на продольные брусья для перемещения (не представлены).

В ходе своего перемещения по печи, изделие 2, загруженный в печь, постепенно нагревается согласно заданной кривой нагрева, например, для нагрева от температуры окружающей среды за пределами печи 4 и вплоть до обычной температуры разгрузки печи на выходе из печи, составляющей 1100-1300°C.

Нагретое изделие 5 выводят из печи с помощью пальцевой машины 7 и помещают на другой роликовый конвейер 6, который отводят к прокатному стану (не представлен).

Фиг.2 демонстрирует роликовый конвейер 6 для выведения нагретого изделия 5 после его выхода из печи 4. Это изделие перемещается посредством роликового конвейера 6 к окалиноломателю 8. на Фиг.2, изделие внутри окалиноломателя 8 пронумеровано как 5'. Изделие 5' в окалиноломателе 8 подвергается воздействию водных струй 9, 10 высокого давления. Водные струи 9, 10 высокого давления ориентированы, соответственно, на верхнюю и нижнюю часть изделия 5'. Эти водные струи 9, 10 установлены для отклеивания окалины, образованной на поверхности изделия 5', и отведения отклеенной окалины по контуру 11 к отстойникам (не представлены) для ее выделения.

После очистки от окалины окалиноломателем 8, изделие подают на вход прокатного стана. В прокатном стане, изделие обозначено как 5''. Изделие 5'' проходит через различные секции 12a, 12b прокатки. Секции 12a, 12b прокатки установлены для получения желаемого волокна, профилированного или листового материала на основе изделия 5''.

В установках согласно уровню техники, окалину, выделенную в контуре 11, взвешивают для определения в общем виде выделенной массы и потери на прокаливание, т.е. относительное количество полученной окалины в течение операции нагрева изделия.

Согласно изобретению устройство для непрерывного измерения окалины, получаемой при нагреве, размещено на выходе из печи 4, по необходимости, после использования окалиноломателя. Это измерительное устройство установлено для сопоставления количества окалины с предельными значениями, зафиксированными согласно режиму нагрева, и с природой стали, нагреваемой в печи.

Это сопоставление позволяет уменьшить мощность нагрева печи и разработать корректирующую технологию нагрева, пригодную для удержания полученной окалины в желаемых пределах по количеству и качеству.

Фиг.4-8 демонстрируют устройства для непрерывного измерения окалины путем измерения ее толщины посредством оптических датчиков измерения расстояния.

Измерение осуществляют путем оптического анализа по ширине изделия так же, как и по длине изделия в ходе его перемещения перед датчиком. Для каждой точки в зоне, считываемой датчиком, т.е., на поверхности изделия, обсматриваемой датчиком, измерение расстояния осуществляют с точностью порядка микрометра, что позволяет измерять реальную высоту, т.е. толщину изделия.

Таким образом, можно легко рассчитывать объем изделия и, следовательно, его массу до и после нагрева, за вычетом количества отведенной окалины.

Выполненное измерение также позволяет сделать оценку толщины образованной окалины, и, таким образом, осуществить поправку на массу окалины, которая была отделена от изделия, и которая выпала в печи и в окалиноломателе. Также можно путем расчета выполнить поправку на увеличение объема изделий. Эти расчеты могут быть выполнены с помощью простых физических алгоритмов.

На Фиг.4 можно увидеть схематически представленный электромагнитный датчик 20, электромагнитное излучение которого сканирует поверхность нижней поверхности изделия 5, перемещаясь по плоскости P20 согласно углу раствора. На этой фигуре изделие 5 представлено в виде поперечного разреза.

Удлинение датчика по отношению к изделию и углу раствора датчика позволяет покрыть всю ширину изделия. Поскольку удлинение изделия и/или увеличение угла раствора датчика не позволяют покрыть всю ширину изделия, несколько датчиков можно выгодно использовать для покрытия всей ширины изделия.

Между тем, для ограничения стоимости установки можно установить только один датчик и использовать данные, собранные этим датчиком, для их переноса на поверхность изделия, не охваченную датчиком.

Таким образом, приблизительно считают, что основное количество и характеристики окалины также находятся на поверхности, охватываемой датчиком, и на поверхности, не охватываемой датчиком.

Часть количества окалины, выпавшей в печи 4, таким образом, определяют по меньшей мер, с помощью одного датчика 20, размещенного под изделием 5, который считывает его нижнюю поверхность.

Упомянутый датчик размещают на выходе из печи и самое большее, рядом с ней.

Датчик осуществляет картографию рельефа нижней поверхности изделия в ходе его продвижения. Анализ картографии рельефа поверхности изделия позволяет определить количество окалины, выпавшей в печи. На самом деле, высокие точки на поверхности изделия соответствуют участкам, где окалина всегда присутствует на изделии. Наоборот, низкие точки соответствуют участкам на поверхности изделия, где окалина отломалась и выпала в печи.

Анализ данных, предоставляемых датчиком, позволяет определить вероятные синнулярные точки, например, точку, чуть более высокую, чем средняя из высоких точек. В этой точке является вероятным, что окалины сильно отделились от изделия, но остаются присутствовать на нем. Статистический анализ данных, предоставляемых датчиком, позволяет учитывать эти синнулярные точки, например, для их устранения в ходе обработки данных, чтобы не помешать определению толщины окалины.

Датчик 20 помещают под изделием, при этом необходимо избежать того, чтобы окалины не выпадали на него и не мешали его функционированию. Для этого, между изделием 5 и датчиком 20 помещают экран 15, наклоненный по отношению к уровню поверхности земли.

Этот экран должен быть почти прозрачный для лучей света, таким образом, чтобы он не ослаблял точность измерения. Речь может идти, например, о стеклокерамической пластинке.

Наклон экрана выбирают таким образом, чтобы окалина, которая падает на экран, соскальзывала и не оставалась на нем.

Датчик помещают под экраном, причем его наклоняют также на тот же угол, что и экран, во избежание каких-либо оптических помех для лазера в ходе перемещения экрана.

Для более точного определения потерь окалины в печи, датчик размещают с каждой стороны от изделия на выходе из печи. Точно так же, как и датчик, размещенный выше изделия, эти датчики осуществляют картографию рельефа боковых поверхностей изделия в ходе его продвижения, для определения количества окалины, образованной на упомянутых боковых поверхностях, которая выпадает в печи.

В случае, когда на поверхностях изделия размещен только один датчик, общее количество окалины, утерянное двумя поверхностями изделия, оценивают, как в два раза большее, чем количество, определенное на поверхности изделия приборами.

Согласно изобретению также является выгодным, чтобы датчик также был размещенный над изделием, на выходе из печи, для того чтобы он мог выполнять картографию на верхней поверхности изделия. Поскольку эта окалина по большей части остается на изделие, на выходе из печи, эта картография на верхней поверхности, таким образом, не используется для определения количества окалины, выпавшей в печи. Эта картография позволяет, например, раскрывать различия в окислении на верхней поверхности изделия, что может быть полезным для оптимизации параметров режима печи.

На Фиг.5, можно увидеть представленный схематически изделие 5, продвигающийся на роликовом конвейере 6 для выведения из печи согласно продольному виду сбоку.

Электромагнитный датчик 20 размещают под изделием. Его электромагнитное излучение сканирует поверхность нижней поверхности изделия при его перемещении по плоскости P20.

Наклонный экран 15 размещают между изделием 5 и датчиком 20. Этот экран позволяет избежать того, что окалины будут осаждаться на датчике и помешают его функционированию.

Датчик 20 наклонен на тот же угол, что и наклонный экран 15, таким образом, чтобы плоскость P20 сканирования датчика была перпендикулярна к экрану 15.

Количество окалины, выпавшей в окалиноломателе 8, определяют двумя комплектами датчиков, где первый расположен выше по направлению продвижения относительно окалиноломателя, а второй - ниже по направлению продвижения изделия относительно окалиноломателя.

Каждый комплект датчиков содержит по меньшей мере один первый 30, 40, датчик, размещенный на верхней поверхности изделия, и по меньшей мере один второй 31, 41 датчик, размещенный по бокам изделия.

Датчики 30 и 31 расположены выше по направлению продвижения относительно окалиноломателя, а датчики 40 и 41 расположены ниже по направлению продвижения изделия относительно окалиноломателя.

Далее, мы указываем, лишь то, что комплект датчиков 30 и 31 говорит о том, что расположение этих датчиков идентично расположению датчиков 40 и 41.

Датчик 30, размещенный выше изделия, расположен по вертикали ролика 14 роликового конвейера, на котором циркулируют изделия. Он позволяет измерять расстояние между верхней поверхностью изделия 5 и верхней образующей ролика 14. Для изделия, находящегося строго на роликовой опоре 14, это расстояние соответствует высоте изделия.

Датчик размещают таким образом, чтобы его поле измерения охватывало по меньшей мере частично верхнюю поверхность изделия и по меньшей мере одну часть верхней образующей упомянутого ролика.

Является предпочтительным, чтобы датчик был наклонен на угол альфа по отношению к продольной оси упомянутого ролика, например, на угол 5°. Этот наклон позволяет гарантировать, что пучок лучей датчика будет охватывать по меньшей мере одну точку 18 верхней образующей ролика. На самом деле, если датчик был расположен со своим полем измерения, параллельным оси ролика, будет необходимо идеально выровнять вертикаль датчика по отношению к ролику так, чтобы датчик обозревал верхнюю образующую ролика, а не образующую, размещенную на нижней плоскости. Этот датчик также позволяет измерять рельеф на верхней поверхности изделия, охватываемой его полем измерения.

Датчик, размещенный сбоку от изделия, расположен на той же вертикальной плоскости, что и датчик, размещенный выше изделия, т.е. на уровне образующей того же опорного ролика. Поскольку датчик, размещенный выше изделия, не охватывает две боковые стороны опорного ролика, расположенные с одной и с другой стороны от изделия, датчик, размещенный сбоку от изделия, располагают с той стороны ролика, с какой датчик, находящийся на верхней поверхности изделия, видит образующую.

Датчик, размещенный сбоку от изделия, позволяет корректировать высоту изделия, измеренную датчиком, размещенным на верхней поверхности, поскольку изделие не расположено точно на опорном ролике. На самом деле, для деформированного изделия, который не опирается на образующую ролика, высота изделия, определяемая верхним датчиком, соответствует сумме реальной высоты изделия и высоты зазора между нижней поверхностью изделия и образующей ролика.

Сочетание этих двух датчиков позволяет точно измерять высоту изделия. Сопоставление высоты изделия, измеренной первым комплектом датчиков, расположенных выше по направлению продвижения относительно окалиноломателя, и высоты, измеренной вторым комплектом датчиков, расположенных ниже по направлению продвижения изделия относительно окалиноломателя, позволяет определить потерю высоты изделия в окалиноломателе. Эта потеря высоты соответствует основной окалине, выпавшей в окалиноломателе.

Датчики, размещенные по бокам от изделия, позволяют также выполнять картографию рельефа той поверхности изделия, которую они считывают.

Анализ картографии рельефа поверхности изделия позволяет определить количество окалины, выпавшей в печи, для датчика, размещенного выше по направлению продвижения относительно окалиноломателя, и окалины, выпавшей в окалиноломателе, - для датчика, размещенного ниже по направлению продвижения изделия относительно окалиноломателя. На самом деле, высокие точки на поверхности изделия соответствуют местам, где окалина всегда имеется на изделии. Наоборот, низкие точки соответствуют местам на поверхности изделия, где окалина отломалась и выпала в печи.

Поскольку боковые датчики расположены только на поверхностях изделия, общее количество окалины, утерянное двумя поверхностями изделия, оценивается как в два раза превышающее количество, измеренное на поверхности изделия приборами.

На Фиг.6 можно увидеть представленное в поперечном разрезе изделие 5, продвигающееся на роликовом конвейере.

Электромагнитный датчик 30 размещен выше изделия и считывает часть на верхней поверхности изделия так же, как и часть ролика 14 роликового конвейера, расположенную по вертикали датчика.

Плоскость P30, по которой перемещается пучок лучей датчика, перпендикулярна к изделию и почти параллельна оси ролика 14, будучи наклоненной на угол альфа по отношению к этой оси.

Датчик 30 позволяет выполнять первую оценку высоты изделия 5 путем измерения расстояния между верхней поверхностью и изделием и высокой точки образующей ролика 14.

Электромагнитный датчик 31 расположен сбоку от изделия и считывает боковую поверхность изделия, так же, как и часть ролика 14.

Плоскость P31, по которой перемещается пучок лучей датчика 31, перпендикулярна к ролику и проходит через ось ролика. Верхняя образующая ролика 14 находится, таким образом, на плоскости P31.

Датчик 31 позволяет анализировать рельеф боковой поверхности изделия и измерять возможное пространство между краем изделия 5 и образующей ролика 6.

На Фиг.7 можно увидеть представленное в виде поперечного сечения увеличение Фиг.6 на уровне датчика 31, показывающего деформированное изделие 5, боковой край которого не опирается на ролик 14. Датчик 31 позволяет, таким образом, измерять высоту 16 пространства между краем изделия 5 и образующей ролика 14. Эту высоту вычитают из высоты изделия, определенной датчиком 30 для получения реальной высоты изделия.

На Фиг.8 можно увидеть схематический вид сверху изделия 5, продвигающегося на роликовом конвейере, у которого показан ролик 14.

Электромагнитный датчик 30 размещен выше изделия, и он считывает часть на верхней поверхности изделия, так же, как и часть ролика 14.

Плоскость P30, по которой перемещается пучок лучей датчика, перпендикулярна к изделию и почти параллельна оси ролика 14, будучи наклоненной на угол альфа по отношению к этой оси. Этот наклон датчика позволяет гарантировать, что плоскость P30 будет проходить через верхнюю образующую ролика 14 в точке 18. Датчик 30 позволяет, таким образом, выполнять первую оценку высоты изделия 5 путем измерения расстояния между верхней поверхностью и изделием, и это высокая точка 18 образующей ролика.

Эти различные устройства согласно Фиг.4-8 могут быть применены на различных этапах процесса изготовления, в частности, для выявления разности в размерах изделий или в их массах, указывающих на образование окалины, по количеству или по его характеристикам.

Таким образом, можно выявить количество, которое может осаждаться в печи в течение нагрева или после прохождения печи, при захвате изделия машиной для разгрузки печи, или на каждом этапе способа после прохождения печи, например, в ходе переноса изделия на роликовых конвейерах, в окалиноломателе или в различных блоках прокатного стана.

Специалист в данной области техники на самом деле может разместить такие датчики вблизи печи. Датчик помещают в корпус, охлаждаемый водой, и нацеливают сквозь окно обзора, омываемое холодным воздухом, который поддерживает требуемую температуру, несмотря на излучение, которое он принимает от печи или от изделия.

В частности, представляет интерес размещение одного измерительного устройства для изделия до его загрузки печь, а также размещение другого измерительного устройства после его разгрузки печи или после использования окалиноломателя, для получения разности между этими картинами измерения количества полученной окалины и ее характеристик. Также можно выполнить несколько измерений, например, до печи, на выходе из печи и после использования окалиноломателя, для лучшей оценки различных этапов существования окалины.

Устройство, описанное на Фиг.4-8, может быть установлено на входе в печь, для определения объемной модели изделия при его загрузке в печь, причем он может быть установлен на выходе из печи или на выходе из окалиноломателя, для реализации объемной модели изделия после нагрева и очистки от окалины.

Сопоставление моделей позволяет получать сведения о результате нагрева. Эти сведения могут быть использованы, в частности, для воздействия на рабочие параметры печи, для изменения кривой нагрева и/или управления горелками и/или атмосферой в корпусе печи и в частности, избытком воздуха и/или при необходимости, впрыскиванием водяного пара в определенные зоны печи, и/или для обеспечения функционирования печи с восстановительными и окислительными зонами, и/или для изменения параметров регулировки окалиноломателя, таких как давление воды, количество используемых площадок очистки от окалины, скорости перемещения изделия.

Данные по этой информации о изделие до и после нагрева обрабатывают с помощью ЭВМ согласно простым физическим моделям, или разработанным, например, для учета характеристик окалины, для оценки массовых частей окалины, осаждающейся в печи в ходе нагрева, оценки окалины, образованной на верхней поверхности изделия и на его нижней поверхности. Таким образом, можно учитывать потерю части окалины, образованной на нижней поверхности изделия в ходе его перемещения на продольных брусьях печи или на эвакуационных роликовых конвейерах, а также оценивать остаточные части окалины на поверхности изделия после очистки от окалины.

Изобретение также предлагает программный продукт для ЭВМ, содержащий команды программного кода для исполнения этапов способа по любому из пунктов согласно изобретению, поскольку программа исполняется на ЭВМ.

Также может быть реализована компьютерная программа для применения изделия, например, программа типа размытой логики или самонастраивающейся программы, для анализа окалины, непрерывно образующейся на изделие, для проверки операции, происходящей на подводящем трубопроводе печи, или для оценки изменений окалины (по количеству и по качеству) с течением времени, в соответствии с действующими модификациями способа.

Видно, что путем непрерывного измерения количества окалины, образованной на поверхности изделия и в системе подводящего трубопровода печи, с помощью ЭВМ, можно непрерывно настраивать параметры подводящего трубопровода печи в соответствии с предварительно заданной методике или целями, например, снижать количество образующейся окалины, стабилизировать количество полученной окалины до заранее заданного значения, в зависимости от природы обрабатываемого изделия и от способа его обработки, изменять количество полученной окалины, для получения качества окалины, пригодного для данного способа, например, для его характеристик эвакуации в окалиноломатель.

Этот способ непрерывного управления печи в соответствии с измерением полученной окалины позволяет оптимизировать общий процесс прокатки и оптимизировать энергопотребление, при снижении количества полученной окалины.

Изобретение конечно не ограничено примерами, которые были описаны ранее, и в эти примеры могут быть привнесены многочисленные изменения, не выходящие за пределы объема изобретения. Кроме того, различные характеристики, формы, разновидности и варианты выполнения изобретения могут быть связаны друг с другом согласно различным комбинациям в измерении, где они не будут несовместимыми или исключающими друг друга.

Спецификация

1 - машина для загрузки печи

2 - металлургическое изделие

3 - роликовый конвейер для введения в печь

4 - нагревательная печь

5 - металлургическое изделие

5' - изделие в окалиноломателе

5" - изделие в прокатном стане

6 - роликовый конвейер для выведения из печи

7 - машина для разгрузки печи

8 - окалиноломатель

9 - верхняя водная струя высокого давления

10 - нижняя водная струя высокого давления

11 - контур для отведения окалины

12a, 12b - секции прокатки

14 - опорный ролик

15 - наклонный экран

16 - Расстояние между краем изделия и опорным роликом

18 - Пересечение между плоскостью P30 и верхней образующей ролика

20 - электромагнитный датчик, сканирующий нижнюю поверхность изделия

30 - электромагнитный датчик, сканирующий верхнюю поверхность изделия выше по направлению продвижения относительно окалиноломателя

31 - электромагнитный датчик, сканирующий боковую поверхность изделия выше по направлению продвижения относительно окалиноломателя

40 - электромагнитный датчик, сканирующий верхнюю поверхность изделия ниже по направлению продвижения изделия относительно окалиноломателя

41 - электромагнитный датчик, сканирующий боковую поверхность изделия ниже по направлению продвижения изделия относительно окалиноломателя

P20 - плоскость лазерного сканирования датчика 20

P30 - плоскость лазерного сканирования датчика 30

P40 - плоскость лазерного сканирования датчика 40

P41 - плоскость лазерного сканирования датчика 41

P42 - плоскость лазерного сканирования датчика 42

Реферат

Изобретение относится к устройству для определения потерь при прокаливании по меньшей мере одной части металлургического изделия при его прохождении в нагревательной печи, расположенной перед окалиноломателем. Устройство содержит первый, второй, третий, четвертый и пятый датчики для определения высот металлургического изделия перед и после окалиноломателя и средство для определения окалины, падающей с поверхностей металлургического продукта, сканируемых вторым, третьим, четвертым и пятым датчиками. Первый электромагнитный датчик предназначен для сканирования нижней поверхности металлургического изделия вблизи выхода из печи. Второй и третий электромагнитные датчики размещены перед окалиноломателем. Четвертый и пятый электромагнитные датчики размещены после окалиноломателя. В результате обеспечивается точное определение потерь окалины. 4 н. и 9 з.п. ф-лы, 8 ил.

Комментарии