Катализатор для каталитического крекинга углеводородов - RU2624443C2

Код документа: RU2624443C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору для каталитического крекинга углеводородов. Более конкретно, оно относится к катализатору для каталитического крекинга углеводородов, применяемый в случае тяжелых углеводородов, содержащих металл (например, никель и ванадий) и соединения серы.

Уровень техники

Хорошо известно, что при обычном каталитическом крекинге тяжелых углеводородов, содержащих металл, такие как никель и ванадий, этот металл (например, ванадий), осаждающийся на катализаторе, разрушает кристаллическую структуру активного компонента (кристаллического алюмосиликата, который обычно называется также «цеолитом») катализатора, вызывая значительное снижение активности катализатора. Для решения этой проблемы предлагаются разнообразные катализаторы.

В патентном документе 1 описан катализатор для каталитического крекинга углеводородов, содержащий: (1) частицы оксида алюминия, имеющие диаметр частиц от 2 до 60 мкм и включающие фосфорный компонент и, по меньшей мере, один металлический компонент, из щелочноземельного металла и редкоземельного металла; (2) цеолит; и (3) пористую неорганическую оксидную матрицу, в которой равномерно диспергированы частицы оксида алюминия (1) и цеолита (2). В нем также описано, что этот катализатор проявляет устойчивость к металлам, высокую активность и селективность, а также ингибирует образование водорода и кокса.

В патентном документе 2 описана каталитическая композиция для каталитического крекинга углеводородов с псевдоожиженным катализатором, содержащая такие компоненты, как оксид алюминия, цеолит и матрица неорганического оксида, отличного от оксида алюминия, причем каждый из компонентов содержит атомы фосфора. В нем также описано, что когда данный катализатор используется для каталитического крекинга тяжелых углеводородов, катализатор проявляет превосходную способность крекинга нижней (остаточной) фракции масла, вырабатывает водород и кокс только в небольшом количестве и увеличивает фракции бензина, керосина и легкого масла.

В патентном документе 3 описан пористый катализатор на основе молекулярного сита, имеющий гидротермальную устойчивость, который получают путем испарения воды из исходной смеси и включает: (1) молекулярное сито, имеющее поверхностные поры, модифицированное определенным фосфатом и имеющее скелет -Si-OH-Al-; (2) нерастворимую в воде соль металла; и (3) фосфатное соединение. В нем также описано, что данный катализатор имеет высокую гидротермальную устойчивость и повышает выход газообразных олефинов и селективность в отношении газообразных олефинов.

В патентном документе 4 описан способ изготовления катализатора для каталитического крекинга, включающий: распылительную сушку водной суспензии в форме смеси, содержащей прокаленный на воздухе оксид алюминия, глину, содержащую диоксид кремния, и оксид алюминия в качестве основных компонентов, предшественник содержащего диоксид кремния неорганического оксида, а также цеолит для образования сферических микрочастиц; промывку микрочастиц таким образом, чтобы иметь содержание оксидов щелочных металлов, составляющее 1,0% масс. или менее; и введение редкоземельных элементов в микрочастицы. В нем также описано, что когда данный катализатор используется для каталитического крекинга тяжелого углеводородного масла, содержащего большое количество металла, катализатор проявляет высокую активность крекинга и высокую селективность в отношении бензина, производит кокс и газ в малом количестве, а также имеет высокую гидротермальную устойчивость.

В патентном документе 5 описан катализатор для каталитического крекинга углеводородного масла с псевдоожиженным катализатором, содержащий две или более каталитических композиций, содержащих цеолит и неорганическую оксидную матрицу, образующую активный матричный компонент и неактивный матричный компонент, в которой каждая из каталитических композиций содержит цеолит в различных количествах (включая случай, в котором одна из каталитических композиций не содержит цеолит). В нем также описано, что когда используется данный катализатор, можно получать бензин и промежуточную фракцию с высоким выходом, в то время как выход кокса может уменьшаться, а также проявляется высокая способность крекинга остаточных углеводородов, другими словами, может быть достигнут низкий выход тяжелой фракции.

В патентном документе 6 описан катализатор для каталитического крекинга углеводородного масла с псевдоожиженным катализатором, причем данный катализатор содержит: каталитическую композицию A, содержащую цеолит и связующее вещество на основе диоксида кремния в количестве от 10 до 30% масс. в качестве связующего агента; и каталитическую композицию B, содержащую цеолит и связующее вещество на основе соединения алюминия в количестве от 10 до 30% масс. в качестве связующего агента, причем каталитическая композиция A, имеющая массу (WA), смешана с каталитической композицией B, имеющей массу (WB), при любом массовом соотношении (WA:WB) в интервале от 10:90 до 90:10. В нем также описано, что когда используется данный катализатор, фракции бензина и легкого масла можно получать с высоким выходом, в то время как выход кокса может снижаться, а также может быть достигнута высокая способность крекинга тяжелой фракции, другими словами, может быть уменьшено образование тяжелой фракции.

Список цитированной литературы

Патентная литература

Патентный документ 1: JP-A-5-16908

Патентный документ 2: JP-A-8-173816

Патентный документ 3: JP-A-2009-511245

Патентный документ 4: JP-A-60-193543

Патентный документ 5: JP-A-2010-110698

Патентный документ 6: WO 2009/145311

Сущность изобретения

Задачи, решаемые изобретением

Катализатор, описанный в патентном документе 1, проявляет улучшенную устойчивость к металлам, активность, селективность и другие свойства. Однако такое улучшение активности и селективности обусловлено повышением устойчивости к металлам. Выход бензина, селективность и другие свойства все еще остаются недостаточными, что может быть вызвано отсутствием редкоземельных элементов, нанесенных на цеолит, и требуется дополнительное улучшение.

Кроме того, хотя в катализаторе, описанном в патентном документе 2, улучшаются устойчивость к металлам, активность, селективность и другие свойства, такое улучшение активности и селективности обусловлено повышением устойчивости к металлам за счет содержания фосфора. Выход бензина, селективность и другие свойства все еще остаются недостаточными и требуется дополнительное улучшение. Кроме того, пример в патентном документе 2 показывает, что на носителе присутствовали редкоземельные элементы. Здесь, хотя улучшается активность и селективность, требуется дополнительное повышение устойчивости к металлам, активности и селективности. Кроме того, аналогично описанному ниже патентному документу 4, когда количество редкоземельных элементов, присутствующих на носителе, увеличивается в целях повышения активности и селективности, коэффициент использования редкоземельных элементов неблагоприятно снижается.

В катализаторе, описанном в патентном документе 3, даже если повышается гидротермальная устойчивость, увеличивается выход газообразных олефинов и селективность в отношении газообразных олефинов, что неблагоприятно снижает выход бензина и селективность в отношении бензина.

Кроме того, исследованы условия введения в целях повышения коэффициента использования редкоземельных элементов. Согласно патентному документу 4, когда значение pH во время введения редкоземельных элементов находится за пределами интервала от 4,5 до 5,5 и составляет, например, 4 или менее, коэффициент использования редкоземельных элементов снижается. Когда pH превосходит 6, коэффициент использования редкоземельных элементов повышается, но редкоземельные элементы осаждаются или образуются двойные соли, что может вызывать недостаточное улучшение эксплуатационных характеристик катализатора.

Катализаторы для каталитического крекинга с псевдоожиженным катализатором, которые описаны в патентных документах 5 и 6, не всегда способны обеспечить достаточные преимущества. Кроме того, содержание редкоземельных элементов должно быть сокращено в максимально возможной степени по соображениям доступности и стоимости.

Задача настоящего изобретения заключается в том, чтобы обеспечить катализатор для каталитического крекинга углеводородов (далее также называемый «катализатором каталитического крекинга углеводородов»), который проявляет превосходную гидротермальную устойчивость, высокую способность крекинга нижней (остаточной) фракции и превосходную селективность (высокий выход жидкой фракции, низкий выход газа и низкий выход кокса) даже при уменьшенном содержании редкоземельных элементов.

Средства решения задач

В результате всестороннего исследования и поиска решения указанных выше проблем, автор настоящего изобретения обнаружил, что данные проблемы могут быть разрешены посредством использования смеси двух специфических катализаторов.

В частности, настоящее изобретение предоставляет катализатор для каталитического крекинга углеводородов, который описан ниже.

(1) Катализатор для каталитического крекинга углеводородов, согласно аспекту настоящего изобретения, содержит: катализатор (a), содержащий цеолит (A) типа фожазита, имеющий размер кристаллической ячейки в интервале от 2,435 нм до 2,455 нм, матричный компонент и редкоземельные элементы; и катализатор (b), содержащий цеолит (B) типа фожазита, имеющий размер кристаллической ячейки в интервале от 2,445 нм до 2,462 нм, матричный компонент, фосфор и магний.

(2) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, массовое соотношение ((a)/(b)) при смешивании катализатора (a) и катализатора (b) находится в интервале от 10/90 до 90/10.

(3) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, содержание (CZA) цеолита (A) типа фожазита в катализаторе (a) находится в интервале от 10% масс. до 50% масс. в пересчете на сухое твердое вещество по отношению к массе катализатора (a).

(4) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, содержание (CREA) редкоземельных элементов в катализаторе (a) находится в интервале от 0,5% масс. до 5% масс. в пересчете на RE2O3 по отношению к массе катализатора (a).

(5) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, содержание (CZB) цеолита (B) типа фожазита в катализаторе (b) находится в интервале от 10% масс. до 50% масс. в пересчете на сухое твердое вещество по отношению к массе катализатора (b).

(6) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, содержание (CP) фосфора в катализаторе (b) находится в интервале от 0,1% масс. до 10% масс. в пересчете на P2O5 по отношению к массе катализатора (b).

(7) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, содержание (CM) магния в катализаторе (b) находится в интервале от 0,05% масс. до 3% масс. в пересчете на MgO по отношению к массе катализатора (b).

(8) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, соотношение (CP)/(CM) между содержанием (CP) фосфора и содержанием (CM) магния в катализаторе (b) находится в интервале от 0,1 до 8.

(9) В катализаторе для каталитического крекинга углеводородов, согласно указанному выше аспекту настоящего изобретения, соотношение (CM)/(CZB) между содержанием (CM) магния и содержанием (CZB) цеолита типа фожазита в катализаторе (b) находится в интервале от 0,001 до 0,1.

Согласно указанному выше аспекту настоящего изобретения, может быть обеспечен катализатор для каталитического крекинга углеводородов, который проявляет превосходную гидротермальную устойчивость, высокую способность крекинга нижней (остаточной) фракции и превосходную селективность (высокий выход жидкой фракции, низкий выход газа и низкий выход кокса) даже при уменьшенном содержании оксидов редкоземельных элементов.

Описание вариантов осуществления

Согласно иллюстративному варианту осуществления настоящего изобретения, катализатор для каталитического крекинга углеводородов (далее также называемый просто «настоящий катализатор») получают, смешиванием: катализатора (a), содержащего заданный цеолит (A) типа фожазита, матричный компонент и редкоземельные элементы; и катализатора (b) содержащего заданный цеолит (B) типа фожазита, матричный компонент, фосфор и магний. Далее настоящий катализатор будет описан подробно.

Катализатор (a)

Катализатор (a) в составе настоящего катализатора содержит заданный цеолит (A) типа фожазита, матричный компонент и редкоземельные элементы. Сам катализатор (a) также функционирует в качестве катализатора для каталитического крекинга углеводородов. Далее каждый из компонентов катализатора (a) будет описан подробно.

Цеолит (A) типа фожазита

Цеолит типа фожазита имеет скелет, включающий SiO2 и Al2O3. Молярное соотношение (MS)/(MA) между молярным количеством (MS) SiO2и молярным количеством (MA) Al2O3 в скелете находится предпочтительно в интервале от 5 до 20 и более предпочтительно в интервале от 6 до 15. Когда молярное соотношение (MS)/(MA) находится в пределах данного интервала, гидротермальная устойчивость (т.е. коэффициент сохранения активности после регенерационной обработки при высокой температуре) дополнительно увеличивается, и активность и селективность в отношении бензина также дополнительно увеличиваются.

Когда молярное соотношение (MS)/(MA) является низким, гидротермальная устойчивость, активность и селективность в отношении бензина могут становиться недостаточными. Образующиеся в процессе каталитического крекинга с псевдоожиженным катализатором углеродистые отложения на катализаторе обжигаются в регенерационном резервуаре в целях регенерации после реакции крекинга. Однако поскольку температура повышается за счет теплоты обжига при одновременном выделении влаги, поскольку углеродистые отложения содержат водород, гидротермальная обработка затем осуществляется при высокой температуре. Хорошо известно, что в процессе этой обработки снижается степень кристалличности цеолита.

С другой стороны, когда молярное соотношение (MS)/(MA) является чрезмерно высоким, гидротермальная устойчивость становится высокой, но число активных центров уменьшается, что может приводить к тому, что активность оказывается недостаточной.

Размер кристаллической ячейки цеолита (A) типа фожазита находится в интервале от 2,435 до 2,455 нм и предпочтительно в интервале от 2,440 до 2,450 нм. Когда размер кристаллической ячейки находится за пределами указанного выше интервала, селективность в отношении бензина становится весьма высокой. Когда размер кристаллической ячейки является чрезмерно малым, активность может оказаться недостаточной. С другой стороны, когда размер кристаллической ячейки является чрезмерно большим, гидротермальная устойчивость и устойчивость к металлам могут становиться недостаточными.

Указанный выше размер кристаллической ячейки определяют путем измерения поверхностного расстояние между дифракционными поверхностями (553) и (642) цеолита на основе TiO2 анатазного типа в качестве сравнительного материала методом рентгеновской дифракции.

Подходящим для использования в качестве цеолита (A) типа фожазита является цеолит NH4Y, изготовленный путем ионного обмена цеолит типа NaY с ионами NH4. Особенно подходящим является сверхустойчивый цеолит (USY), полученный путем осуществления гидротермальной обработки цеолита NH4Y.

Сверхустойчивый цеолит (USY) можно изготавливать хорошо известным способом. Например, подходящими для использования являются методика A и методика B, которые описаны R. M. Barrer в книге «Zeolites and clay minerals as sorbents and molecular sieves», h.350 (1975).

В частности, согласно методике B, NaY подвергается ионному обмену с хлоридом аммония, образуя NH4(0,75-0,90)Na(0,25-0,10)-Y. Полученное вещество промывают, нагревают при температуре 200-600°C, и затем снова осуществляют ионный обмен для удаления остаточных ионов Na+, приводя, таким образом, к метастабильному состоянию. Затем полученное вещество быстро нагревают при температуре 600-800°C в атмосфере пара, таким образом, что получается цеолит, имеющий размер кристаллической ячейки, уменьшенный на 1-1,5%.

Кроме того, подходящим для использования является также цеолит, полученный путем осуществления кислотной обработки полученного сверхустойчивого цеолита (USY).

Содержание (CZA) цеолита (A) типа фожазита в катализаторе (a) находится в интервале от 10 до 50% масс. и более предпочтительно в интервале от 15 до 40% масс. в пересчете на сухое твердое вещество (главным образом, SiO2 и Al2O3).

Когда содержание сухого твердого вещества цеолита (A) типа фожазита составляет менее чем 10% масс., активность может оказаться недостаточной из-за малого количества цеолита.

Когда содержание цеолита типа фожазита превышает 50% масс. в пересчете на сухое твердое вещество, активность может становиться чрезмерно высокой, вызывая чрезмерный крекинг, и в результате этого иногда снижается селективность. Кроме того, поскольку уменьшается содержание матричного компонента, отличный от цеолита, сопротивление износу становится недостаточным. Когда такой цеолит типа фожазита используется в качестве псевдоожиженного катализатора, этот псевдоожиженный катализатор может легко измельчаться и рассеиваться. Хотя содержание катализатора можно увеличивать, чтобы предотвратить указанную выше проблему, увеличение содержания катализатора не является экономичным.

Матричный компонент

В катализаторе (a) матричный компонент означает компонент, отличный от цеолита (A) типа фожазита. В качестве матричного компонента подходящими для использования являются традиционные хорошо известные неорганические оксиды и неорганические соединения (например, диоксид кремния, оксид алюминия, двойной оксид кремния и алюминия и фосфат алюминия). Матричный компонент включает и другие соединения, так называемые связующие материалы и наполнитель.

В частности, подходящими для использования являются традиционные хорошо известные неорганические оксиды и неорганические соединения, источниками которых являются гель диоксида кремния, золь диоксида кремния, гидрозоль диоксида кремния, гель оксида алюминия, золь оксида алюминия, гель двойного оксида кремния и алюминия, золь двойной оксид кремния и алюминия, фосфат алюминия и подобные вещества. Из числа перечисленных выше веществ золь диоксида кремния, гидрозоль диоксида кремния, золь оксида алюминия, золь двойного оксида кремния и алюминия, фосфат алюминия и подобные вещества являются особенно подходящими для использования, потому что они служат также в качестве носителя (основной материал) или связующего материала цеолита типа фожазита, что придает катализатору для каталитического крекинга углеводородов превосходную активность крекинга остаточного масла, устойчивость к металлам и подобные свойства в дополнение к активности, сопротивлению износу и т.п.

Прокаленные на воздухе порошки оксида алюминия, которые используются в JP-A-60-193543 (патентный документ 4), также являются подходящими для использования как оксид алюминия. Активированный оксид алюминия также является подходящим для использования. Активированный оксид алюминия может соединяться с компонентом диоксида кремния, повышая активность.

Катализатор (a) предпочтительно содержит оксид алюминия в интервале от 1 до 30% масс. и более предпочтительно в интервале от 2 до 20% масс. в пересчете на сухое твердое вещество (Al2O3).

Когда катализатор (a) содержит оксид алюминия в пределах указанного выше интервала, улучшение селективности в отношении бензина является значительным, и активность крекинга остаточного масла и устойчивость к металлам являются превосходными.

Кроме того, в катализаторе (a) традиционные хорошо известные глинистые минералы и подобные материалы, такие как каолин, метакаолин, гидротальцит и монтмориллонит являются подходящими для использования в качестве наполнителя. Эти глинистые минералы не являются активными и служат в качестве наполнителя.

Катализатор (a) содержит матричный компонент в интервале от 50 до 90% масс. и более предпочтительно в интервале от 60 до 85% масс. в пересчете на сухое твердое вещество.

Когда содержание сухого твердого вещества матричного компонента является низким, соотношение цеолита (A) типа фожазита становится чрезмерно высоким, так что объемная плотность может быть чрезмерно низкой, хотя активность является высокой, или сопротивление износу, текучесть и другие свойства могут быть недостаточными. Такой катализатор является практически непригодным для использования в целях каталитического крекинга углеводородов, в частности, в целях каталитического крекинга углеводородов с псевдоожиженным катализатором.

С другой стороны, также когда содержание сухого твердого вещества матричного компонента является чрезмерно высоким, соотношение цеолита (A) типа фожазита (основной активный компонент) становится низким, что может вызывать недостаточную активность крекинга.

Редкоземельные элементы

Катализатор (a) дополнительно содержит редкоземельные элементы в качестве компонента. Содержание (CREA) редкоземельных элементов находится предпочтительно в интервале от 0,5 до 5% масс. и более предпочтительно в интервале от 1,0 до 3,0% масс. в пересчете на RE2O3 по отношению к массе катализатора (a). За счет содержания редкоземельных элементов может быть изготовлен катализатор, который характеризуется превосходной активностью крекинга и селективностью (например, селективностью в отношении бензина).

Примеры редкоземельных элементов включают редкоземельные металлы, такие как лантан, церий и неодим, а также их смеси. Как правило, используют смеси редкоземельных элементов, содержащие лантан и церий в качестве основных компонентов.

Когда содержание редкоземельных элементов является низким, активность крекинга, селективность, гидротермальная устойчивость, устойчивость к металлам и другие свойства могут становиться недостаточными. Однако настоящий катализатор проявляет достаточные воздействия даже при низком содержании редкоземельных элементов по сравнению с их содержанием в традиционном катализаторе для каталитического крекинга углеводородов.

Кроме того, когда содержание редкоземельных элементов является чрезмерно высоким, оказывается затруднительным нанесение редкоземельных элементов способом согласно настоящему изобретению. Даже если существует возможность нанесения редкоземельных элементов, не улучшаются дополнительно полученные посредством нанесения редкоземельных элементов воздействия, а именно, активность крекинга, селективность, гидротермальная устойчивость, устойчивость к металлам и т.п., и неблагоприятно и значительно уменьшается эффективность нанесения редкоземельных элементов.

Средний диаметр частиц катализатора (a) находится предпочтительно в интервале от 40 до 100 мкм и более предпочтительно в интервале от 50 до 80 мкм, если принимать во внимание эффекты согласно настоящему изобретению.

Катализатор (b)

Катализатор (b) для настоящего катализатора содержит заданный цеолит (B) типа фожазита, матричный компонент, фосфор и магний. Сам катализатор (b) также функционирует в качестве катализатора для каталитического крекинга углеводородов. Далее каждый из компонентов катализатора (b) будет описан подробно.

Цеолит (B) типа фожазита

Размер кристаллической ячейки цеолита (B) типа фожазита катализатора (b) находится в интервале от 2,445 до 2,462 нм. Размер кристаллической ячейки предпочтительно находится в интервале от 2,447 до 2,460 нм. Когда размер кристаллической ячейки находится за пределами указанного выше интервала, селективность в отношении бензина становится весьма высокой. Когда размер кристаллической ячейки является чрезмерно низкой, активность может становиться недостаточной. С другой стороны, когда размер кристаллической ячейки является чрезмерно высоким, гидротермальная устойчивость и устойчивость к металлам могут становиться недостаточными.

Другие подходящие структуры и подобные цеолиту (B) типа фожазита для катализатора (b) являются такими же, как в случае цеолита (A) типа фожазита для катализатора (a).

Содержание (CZB) цеолита (B) типа фожазита в катализаторе (b) находится в интервале от 10 до 50% масс. и более предпочтительно в интервале от 15 до 40% масс. в пересчете на сухое твердое вещество (главным образом, SiO2 и Al2O3).

Когда содержание сухого твердого вещества цеолита (B) типа фожазита составляет менее чем 10% масс., активность может становиться недостаточной из-за низкого содержания цеолита.

Когда содержание сухого твердого вещества цеолита (B) типа фожазита превышает 50% масс., активность может становиться чрезмерно высокой, что вызывает чрезмерный крекинг, и в результате этого иногда снижается селективность. Кроме того, поскольку уменьшается содержание матричного компонента, отличного от цеолита, сопротивление износу становится недостаточным. Когда такой цеолит типа фожазита используют в псевдоожиженном катализаторе, псевдоожиженный катализатор может легко измельчаться и рассеиваться. Хотя содержание катализатора может увеличиваться в целях разрешения указанной выше проблемы, это увеличение содержания катализатора не является экономичным.

Матричный компонент

Такой же матричный компонент, как в цеолите типа фожазита катализатора (a), является подходящим для использования в качестве матричного компонента катализатора (b).

Содержание (CZB) матричного компонента в катализаторе (b) в пересчете на сухое твердое вещество находится в интервале от 50 до 90% масс. и более предпочтительно в интервале от 60 до 85% масс. по отношению к массе катализатора (b).

Когда содержание сухого твердого вещества матричного компонента является низким, чрезмерно увеличивается содержание цеолита типа фожазита, таким образом, что объемная плотность может становиться чрезмерно низкой, хотя активность является высокой или сопротивление износу, текучесть и другие свойства могут становиться недостаточными. Такой катализатор не является практически пригодным для использования в целях каталитического крекинга углеводородов, в частности, в целях каталитического крекинга с псевдоожиженным катализатором. Кроме того, когда содержание сухого твердого вещества цеолита типа фожазита является чрезмерно высоким, содержание цеолита типа фожазита (основной активный компонент) может становиться низким, что может вызывать недостаточную активность крекинга.

Катализатор (b) предпочтительно содержит оксид алюминия в качестве матричного компонента в интервале от 1 до 30% масс. и более предпочтительно в интервале от 2 до 20% масс. в пересчете на сухое твердое вещество (Al2O3). Когда содержание оксида алюминия в катализаторе находится в пределах указанного выше интервала, за счет магниевого компонента и фосфорного компонента, которые описаны ниже, наблюдается значительное улучшение селективности в отношении бензина, и активность крекинга остаточного масла и устойчивость к металлам являются превосходными.

Магниевый компонент и фосфорный компонент используются в катализаторе (b), и в результате этого у катализатора (b) улучшаются способность крекинга и селективность в отношении бензина.

Магниевый компонент

Катализатор (b) предпочтительно содержит магниевый компонент в интервале от 0,05 до 3% масс. и более предпочтительно в интервале от 0,1 до 2,5% масс. в пересчете на MgO. Магниевый компонент предпочтительно содержится в форме ионов, оксида или гидроксида. За счет того, что магниевый компонент используется в катализаторе (b), у катализатора (b) могут улучшаться способность крекинга и селективность в отношении бензина.

Когда содержание магниевого компонента является низким, несмотря на зависимость содержания фосфора, которое описано ниже, улучшение гидротермальной устойчивости может становиться недостаточным или может снижаться активность крекинга и селективность катализатора. С другой стороны, когда содержание магниевого компонента является чрезмерно высоким, несмотря на зависимость от типа и содержания цеолита (B) типа фожазита, у магниевого компонента может отсутствовать носитель. Даже когда магниевый компонент находится на носителе, эффективность носителя может снижаться в значительной степени. Кроме того, в зависимости от описанного ниже содержания фосфора, могут становиться недостаточными активность крекинга, селективность в отношении бензина, гидротермальная устойчивость и другие свойства катализатора.

Фосфорный компонент

Катализатор (b) содержит фосфорный компонент. Содержание (CP) фосфорного компонента находится предпочтительно в интервале от 0,1 до 10% масс. и более предпочтительно в интервале от 0,2 до 5% масс. в пересчете на P2O5. Фосфорный компонент предпочтительно содержится в форме фосфатных ионов или оксида. За счет содержания фосфорного компонента может быть получен катализатор, обладающий превосходной активностью крекинга, гидротермальной устойчивостью и устойчивостью к металлам.

Когда содержание фосфорного компонента является низким, несмотря на зависимость от содержания магния, катализатор может проявлять недостаточную активность крекинга, селективность, активность крекинга остаточного масла, устойчивость к металлам, гидротермальную устойчивость и т.д.

С другой стороны, когда содержание фосфорного компонента является чрезмерно высоким, могут ухудшаться активность крекинга, селективность, активность крекинга остаточного масла, устойчивость к металлам, гидротермальная устойчивость и другие свойства катализатора. Хотя это не является очевидным, данное ухудшение объясняется тем, что избыточное количество фосфорного компонента может снижать степень кристалличности цеолита (B) типа фожазита и закупоривать поры катализатора.

В частности, поскольку фосфорный компонент и магниевый компонент используются совместно в катализаторе (b), могут дополнительно улучшаться активность крекинга, селективность, активность крекинга остаточного масла, устойчивость к металлам, гидротермальная устойчивость и другие свойства катализатора (b).

Когда содержание (CP) фосфорного компонента превышает 10% масс. в пересчете на P2O5, могут ухудшаться активность крекинга, селективность, активность крекинга остаточного масла, устойчивость к металлам, гидротермальная устойчивость и другие свойства катализатора для каталитического крекинга углеводородов, несмотря на зависимость от содержания цеолита (B) типа фожазита, содержания оксида алюминия (матричного компонента) и содержания магниевого компонента.

Соотношение (CP)/(CM) содержания (CP) фосфорного компонента и содержания (CM) магниевого компонента, которое представляет собой массовое соотношение между компонентами в пересчете на оксиды, находится предпочтительно в интервале от 0,1 до 8 и более предпочтительно в интервале от 0,2 до 5.

Следует отметить, что катализатор (b) может дополнительно содержать компонент редкоземельных элементов, причем содержание компонента редкоземельных элементов находится предпочтительно в интервале от 0,1 до 2% масс. и более предпочтительно в интервале от 0,2 до 1,5% масс. в пересчете на RE2O3. За счет содержания компонента редкоземельных элементов может быть получен катализатор, обладающий превосходной активностью крекинга, селективностью по отношению к бензину и т.д.

Средний диаметр частиц катализатора (b) находится предпочтительно в интервале от 40 до 100 мкм и более предпочтительно в интервале от 50 до 80 мкм с точки зрения достижения эффектов настоящего изобретения.

Способ изготовления катализатора согласно настоящему изобретению

Катализатор для каталитического крекинга углеводородов согласно описанному выше иллюстративному варианту осуществления настоящего изобретения может быть изготовлен посредством смешивания указанных выше катализаторов (a) и (b). Можно использовать известные способы в качестве способа смешивания данных катализаторов.

Массовое соотношение ((a)/(b)) при смешивании катализатора (a) и катализатора (b) находится предпочтительно в интервале от 10/90 до 90/10 и более предпочтительно в интервале от 30/70 до 90/10. Когда массовое соотношение при смешивании катализатора (a) и катализатора (b) находится за пределами указанного выше интервала, преимущества настоящего изобретения могут проявляться в более значительной степени. В частности, массовое соотношение при смешивании в пределах указанного выше интервала является предпочтительным, поскольку можно уменьшать используемое количество редкоземельных элементов.

Хотя настоящий катализатор изготавливают посредством смешивания двух указанных выше определенных катализаторов, для составления смеси настоящего катализатора можно использовать и другие компоненты, при условии, что при этом не уменьшаются преимущества настоящего изобретения.

Поскольку катализатор (a) и катализатор (b) можно изготавливать одинаковым способом, в качестве примера ниже будет описан способ изготовления катализатора (b).

Катализатор (b) можно надлежащим образом изготавливать, осуществляя следующие стадии (a)-(f). Однако стадия (d) может не осуществляться, поскольку для катализатора (b) не требуются редкоземельные элементы в качестве обязательного компонента.

Стадия (a): распылительная сушка смешанной суспензии, содержащей цеолит типа фожазита и образующий матрицу компонент, в токе горячего воздуха для изготовления сферических микрочастиц

Стадия (b): промывка сферических микрочастиц

Стадия (c): обмен ионов магния

Стадия (d): обмен ионов редкоземельных элементов

Стадия (e): контакт с фосфатными ионами

Стадия (f): сушка

Стадия (a)

Смешанную суспензию, содержащую цеолит типа фожазита и образующий матрицу компонент, подвергают распылительной сушке в токе горячего воздуха для изготовления сферических микрочастиц.

Сверхустойчивый цеолит является подходящим для использования в качестве цеолита типа фожазита. В качестве образующего матрицу компонента, подходящими для использования являются указанный выше матричный компонент или соединение, преобразующееся в матричный компонент после функционирования в качестве катализатора, причем примеры такого соединения представляют собой гель диоксида кремния, золь диоксида кремния, гель оксида алюминия, золь оксида алюминия, гель двойного оксида кремния и алюминия, золь двойного оксида кремния и алюминия и фосфат алюминия.

Смешанная суспензия может содержать указанный выше наполнитель.

Концентрация смешанной суспензии не ограничивается определенным образом, при условии, что катализатор для каталитического крекинга имеет желаемый средний диаметр частиц, распределение частиц по диаметру, сопротивление износу и т.д. Однако концентрация смешанной суспензии находится предпочтительно в интервале от 10 до 50% масс. и более предпочтительно в интервале от 20 до 40% масс.

Когда концентрация смешанной суспензии находится за пределами указанного выше интервала, легко осуществляется распылительная сушка смешанной суспензии, и становится возможным регулирование желаемого диаметра частиц и распределения частиц по размеру.

Когда концентрация смешанной суспензии является низкой, становится большим количество влаги, которая испаряется в процессе распылительной сушки, для чего требуется большая тепловая энергия, и в результате этого снижается экономическая эффективность. Кроме того, может не получаться катализатор, имеющий желаемый средний диаметр частиц и распределение частиц по размеру, или может уменьшаться объемная плотность, что делает текучесть недостаточной. Даже когда концентрация смешанной суспензии является чрезмерно высокой, плотность смешанной суспензии может становиться чрезмерно высокой, что делает затруднительной распылительную сушку, или может не получаться катализатор, имеющий желаемый средний диаметр частиц и распределение частиц по размеру.

В качестве способа распылительной сушки, любые традиционные известные способы являются подходящими для использования без какого-либо ограничения, при условии, что получается катализатор для каталитического крекинга, имеющий желаемый средний диаметр частиц, распределение частиц по размеру, сопротивление износу и т.д. Например, подходящими для использования являются традиционные известные способы, такие как способ вращающегося диска, способ сопла под давлением и способ сопла для двух текучих сред.

Для распылительной сушки оказывается предпочтительным, чтобы температура на впуске горячего воздуха находилась приблизительно в интервале от 250 до 500°C, и температура на выпуске горячего воздуха находилась в интервале от 150 до 250°C.

Согласно настоящему изобретению, средний диаметр частиц для сферических микрочастиц находится приблизительно в интервале от 40 до 100 мкм и более предпочтительно в интервале от 50 до 80 мкм. Для исследования диаметра частиц этот диаметр частиц измеряют способом сухого просеивания на микросите, и значение, соответствующее 50% масс., определяется как средний диаметр частиц.

Согласно настоящему изобретению, описанная ниже стадия (b) предпочтительно осуществляется после стадии (a).

Стадия (b)

На этой стадии осуществляют промывку сферических микрочастиц.

Данную промывку осуществляют в целях удаления отравляющих катализатор веществ, таких как ионы щелочных металлов, Cl- и SO42-, которые может содержать цеолит типа фожазита или образующий матрицу компонент. Содержание отравляющих катализатор веществ предпочтительно снижается в максимально возможной степени. Содержание щелочных металлов составляет предпочтительно приблизительно 1% масс. или менее и более предпочтительно 0,5% масс. или менее в пересчете на оксиды щелочных металлов. Содержание анионов, таких как Cl- и SO42-, составляет предпочтительно приблизительно 2% масс. или менее и более предпочтительно 1% масс. или менее.

Для промывки, как правило, используют струю воды (предпочтительно горячей воды). Однако можно использовать водный раствор соли аммония (например, сульфата аммония и хлорида аммония), горячий водный раствор аммиака и т.д.

Стадия (c)

На этой стадии вводят Mg посредством обмена ионов магния.

В качестве способа обмена ионов магния, например, промытые сферические микрочастицы приводят в контакт с водным раствором соединения магния или предпочтительно промытые сферические микрочастицы диспергируют в водном растворе соединения магния.

Примеры соединений магния включают хлорид магния, нитрат магния и сульфат магния. Соединение магния используют таким образом, что содержание магния (CM) в полученном катализаторе для каталитического крекинга углеводородов находится в интервале от 0,05 до 3% масс. и более предпочтительно в интервале от 0,1 до 2,5% масс. в пересчете на MgO.

Кроме того, соединение магния предпочтительно используют таким образом, что соотношение (CM)/(CZB) магния содержание (CM) и содержание (CZB) цеолита (B) типа фожазита в полученном катализаторе для каталитического крекинга углеводородов находится предпочтительно в интервале от 0,001 до 0,1 и более предпочтительно в интервале от 0,002 до 0,08.

Когда соотношение (CM)/(CZB) является чрезмерно низким, может оказаться недостаточным улучшение гидротермальной устойчивости, активности крекинга, селективности и других свойств катализатора для каталитического крекинга углеводородов.

Когда соотношение (CM)/(CZB) является чрезмерно высоким, становится затруднительным нанесение магния на цеолит. Даже если осуществляется нанесение магния, отсутствует дополнительное улучшение гидротермальной устойчивости, активности крекинга, селективности и других свойств катализатора для каталитического крекинга углеводородов. В зависимости от содержания фосфорного компонента, гидротермальная устойчивость может становиться недостаточной.

pH диспергирующей жидкости, которую используют для диспергирования сферических микрочастиц в водном растворе соединения магния, находится предпочтительно в интервале от 3 до 8 и более предпочтительно в интервале от 4 до 7,5. Для регулирования pH, как правило, водный раствор аммиака используют для увеличения pH, в то время как водный раствор кислоты, такой как серная кислота, хлористоводородная кислота и азотная кислота, используют для уменьшения pH.

При низком pH диспергирующей жидкости, которая используется для диспергирования сферических микрочастиц в водном растворе соединения магния, в зависимости от типов цеолита типа фожазита, степень кристалличности может снижаться, что делает активность крекинга недостаточной. Кроме того, когда оксид алюминия содержится в качестве образующего матрицу компонента, оксид алюминия может элюироваться, уменьшая преимущества, которые обеспечивает использование оксида алюминия, добавление соединение фосфора в качестве носителя, а также преимущества соединений фосфора в качестве носителя

Даже при чрезмерно высоком pH диспергирующей жидкости, которая используется для диспергирования сферических микрочастиц в водном растворе соединения магния, может оказаться недостаточным количество магниевого компонента на носителе или может не снижаться дополнительно содержание щелочных металлов (Na2O). Кроме того, когда используют матричный компонент (например, золь диоксида кремния), может становиться недостаточным сопротивление износу полученного катализатора для каталитического крекинга углеводородов. Описанная ниже стадия (d) может осуществляться до или после стадии (c).

Стадия (d)

На этой стадии вводят редкоземельные элементы (RE) посредством обмена ионов редкоземельных элементов по мере необходимости.

Перед обменом ионов редкоземельных элементов оказывается предпочтительным удаление анионов, содержащихся в соединении магния, и остаточных ионов магния, когда присутствуют избыточные ионы магния, струей воды или горячей воды.

В качестве способа обмена анионов редкоземельных элементов, например, сферические микрочастицы после обмена ионов магния приводят в контакт с водным раствором соединения редкоземельного элемента или сферические микрочастицы после обмена ионов магния предпочтительно диспергируют в водном растворе соединения редкоземельного элемента.

Соединения редкоземельного элемента используют таким образом, что содержание (CREB) редкоземельных элементов в полученном катализаторе (b) находится предпочтительно в интервале от 0,1 до 2% масс. и более предпочтительно в интервале от 0,2 до 1,5% масс. в пересчете на RE2O3.

pH диспергирующей жидкости для обмена ионов редкоземельных элементов (RE) находится предпочтительно в интервале от 4 до 6 и более предпочтительно в и интервале от 4,5 до 5,5.

Когда pH диспергирующей жидкости для обмена ионов редкоземельных элементов составляет менее чем 4, обмен ионов редкоземельных элементов осуществляется в недостаточной степени или ранее нанесенные ионы магния могут частично отделяться от носителя.

При рН диспергирующей жидкости для обмена ионов редкоземельных элементов составляет более чем 6, ионы редкоземельных элементов могут образовывать гидроксиды, которые осаждаются на катализаторе без ионного обмена с цеолитом, таким образом, что не могут улучшаться активность крекинга, селективность, гидротермальная устойчивость, устойчивость к металлам и другие свойства.

После обмена ионов редкоземельных элементов оказывается предпочтительным удаление анионов, содержащихся в соединении редкоземельного элемента, струей воды или горячей воды.

Стадия (e)

На этой стадии фосфор вводят в микрочастицы посредством контакта с фосфатными ионами.

Примерами фосфатных соединений, используемых для введения фосфатных ионов, являются ортофосфорная кислота, триаммонийортофосфат, диаммонийгидроортофосфат, пирофосфорная кислота, аммонийпирофосфат и диаммонийгидропирофосфат.

Из числа данных соединений можно эффективно вводить ортофосфорную кислоту и пирофосфорную кислоту. В то же время, полученный катализатор для каталитического крекинга углеводородов имеет превосходную активность крекинга, селективность, активность крекинга остаточного масла, устойчивость к металлам, гидротермальную устойчивость и т.д.

Фосфор вводят посредством добавления фосфатного соединения в диспергирующую жидкость для сферических микрочастиц, в которую вводят магний или дополнительно вводят редкоземельные элементы при необходимости.

Фосфатное соединение используют таким образом, что содержание (CP) фосфорной кислоты в полученном катализаторе для каталитического крекинга углеводородов находится предпочтительно в интервале от 0,1 до 10% масс. и более предпочтительно в интервале от 0,2 до 8% масс. в пересчете на P2O5.

Когда содержание (CP) фосфорной кислоты составляет менее чем 0,1% масс. в пересчете на P2O5, активность крекинга, селективность, активность крекинга остаточного масла, устойчивость к металлам и гидротермальная устойчивость полученного катализатора для каталитического крекинга углеводородов могут не улучшаться в достаточной степени.

Когда содержание (CP) фосфорной кислоты превышает 10% масс. в пересчете на P2O5 активность крекинга, селективность, активность крекинга остаточного масла, устойчивость к металлам, гидротермальная устойчивость и другие свойства катализатора для каталитического крекинга углеводородов могут ухудшаться в зависимости от содержания цеолита типа фожазита, содержания оксида алюминия (матричного компонента) и содержания магниевого компонента.

Соотношение (CP)/(CM) содержания (CP) фосфорной кислоты и содержания (CM) магниевого компонента находится предпочтительно в интервале от 0,1 до 8 и более предпочтительно в интервале от 0,2 до 5.

Когда соотношение (CP)/(CM) находится за пределами указанного выше интервала, не могут быть получены преимущества, достигаемые посредством использования фосфорной кислоты и соединения магния в комбинации, в частности, достаточное улучшение активности крекинга, селективности, активности крекинга остаточного масла, устойчивости к металлам, гидротермальной устойчивости и т.д.

pH диспергирующей жидкости для сферических микрочастиц при контакте с ионами фосфорной кислоты не ограничивается определенным образом, при условии, что может быть введено указанное выше заданное количество фосфорной кислоты, но это значение находится предпочтительно приблизительно в интервале от 2 до 6 и более предпочтительно в интервале от 3 до 5, несмотря на зависимость от типов фосфатного соединения.

При низком pH диспергирующей жидкости для сферических микрочастиц, когда вводят соединение фосфора, кислотность является такой высокой, что снижается степень кристалличности цеолита, содержащегося в сферических микрочастицах, и в результате этого становится возможным уменьшение активности крекинга и селективности. Даже при высоком pH может снижаться пригодность к диспергированию фосфорного компонента, и может становиться недостаточным улучшение гидротермальной устойчивости.

Стадия (f)

На этой стадии диспергирующую жидкость для сферических микрочастиц фильтруют для отделения и сушки сферических микрочастиц.

Способ сушки не ограничивается определенным образом, и можно использовать любой традиционный способ сушки, при условии, что сферические микрочастицы высушиваются в такой степени, что их влагосодержание составляет приблизительно от 8 до 15% масс.

Например, вращающаяся сушилка (ротационная обжиговая печь) является подходящей для использования в промышленном массовом производстве.

В полученном таким способом катализаторе для каталитического крекинга углеводородов содержание (CZB) цеолита типа фожазита находится в интервале от 10 до 50% масс. в пересчете на сухое твердое вещество, содержание (CP) фосфора находится в интервале от 0,1 до 10% масс. в пересчете на P2O5, и содержание (CM) магния находится в интервале от 0,05 до 3% масс. в пересчете на MgO.

Кроме того, когда настоящий катализатор используют в качестве катализатора для каталитического крекинга с псевдоожиженным катализатором, средний диаметр частиц катализатора (b) находится предпочтительно в интервале от 40 до 80 мкм. Единственным требованием является регулирование среднего диаметра частиц в заданном интервале, который определен для стадии (a) изготовления микрочастиц. Например, диаметр частиц можно регулировать, когда изменяются по мере необходимости вязкость диспергирующей жидкости, система сопла, распыляемое количество и другие параметры.

Такие же условия, которые определены для перечисленных выше стадий, и предпочтительные параметры (например, средний диаметр частиц) применяются к катализатору (a).

Способы измерения различных параметров

Способ массового элементного анализа

Массовый химический элементный анализ осуществляли, используя спектрометр с индуктивно связанной плазмой. В частности, образцы растворяли в концентрированной хлористоводородной кислоте, и добавляли воду, для получения растворов, имеющих концентрацию образцов от 1 до 100 массовых частей на миллион. Растворы анализировали, используя поверхностный плазмонный спектрометр SPS-5520, изготовленный компанией SII.

Способ рентгеновских дифракционных измерений

Количественный анализ образцов посредством рентгеновской дифракции осуществляли, используя рентгеновский дифрактометр RINT 1400, изготовленный компанией Rigaku Corporation.

В частности, после измельчения и формования образец помещали в дифрактометр и исследовали, используя напряжение рентгеновской трубки 30,0 кВ, ток трубки 130,0 мА, медный антикатод, интервал измерения от начального угла (10000°) до конечного угла (70000°) (20), скорость сканирования 2000°/мин, щель расходимости 1°, щель сканирования 1° и щель приемника 0,15 мм.

Способ измерения среднего диаметра частиц

Распределение частиц образца по размеру измеряли, используя лазерное устройство для измерения распределения частиц по размеру на основе дифракции/рассеяния типа LA-300, изготовленное компанией Horiba, Ltd. В частности, образец помещали в растворитель (воду) таким образом, что коэффициент пропускания излучения находился в интервале от 70 до 95%, и измерения осуществляли при скорости циркуляции 2,8 л/мин, ультразвук воздействовал в течение 3 минут, и кратность составляла 30. Результат измерения представлял собой медианный диаметр.

Примеры

Далее настоящее изобретение описывается более подробно со ссылкой на примеры и сравнительные примеры, но не ограничивается данными примерами.

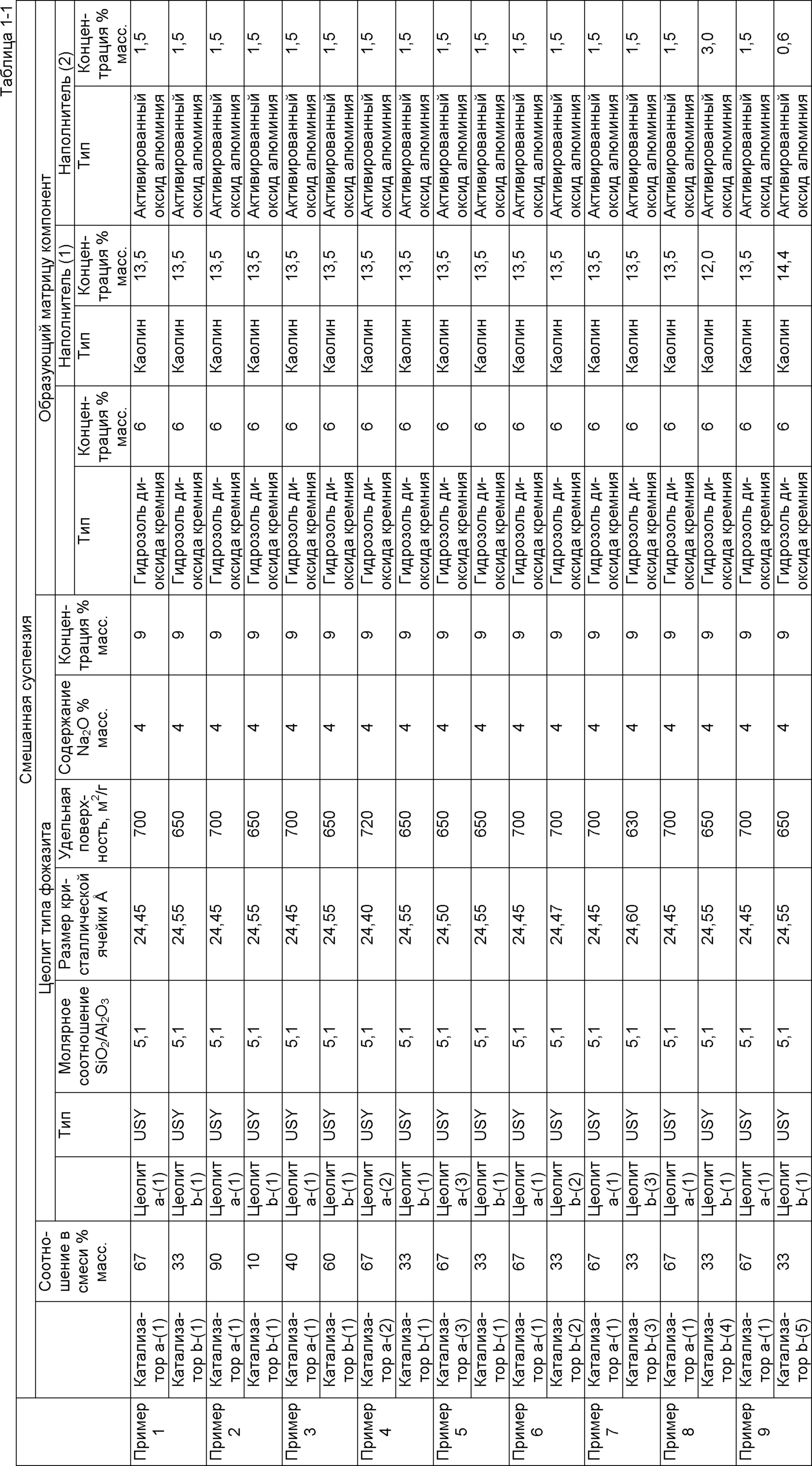

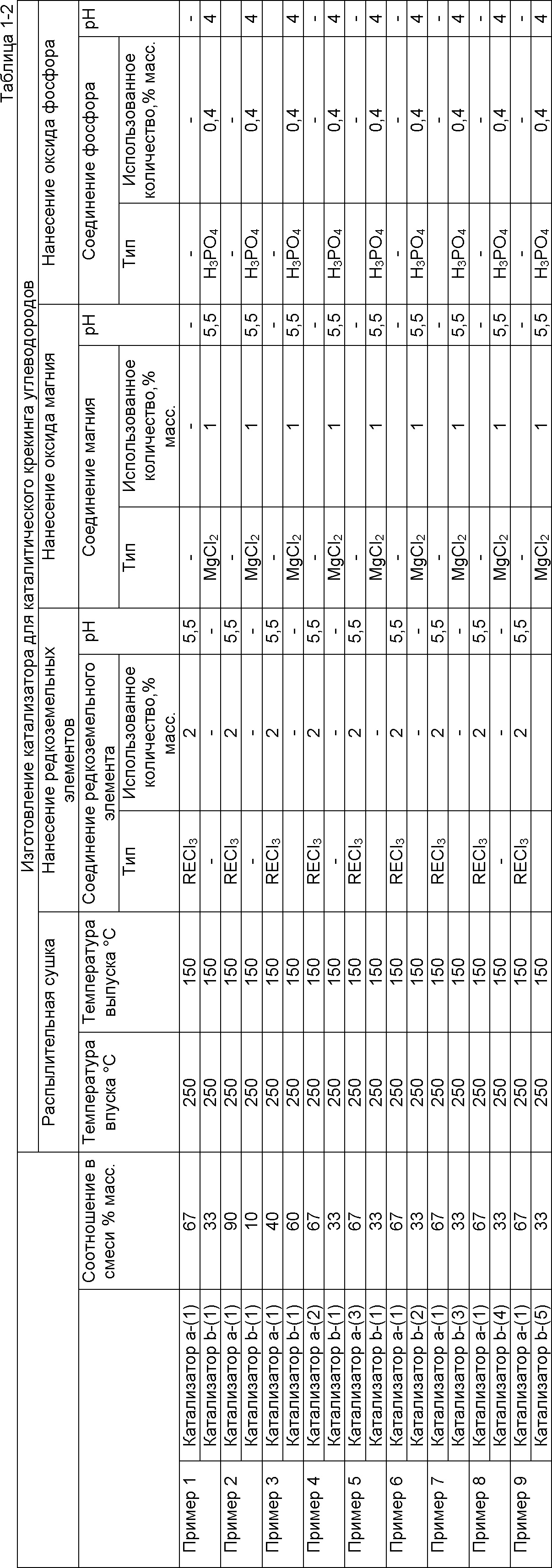

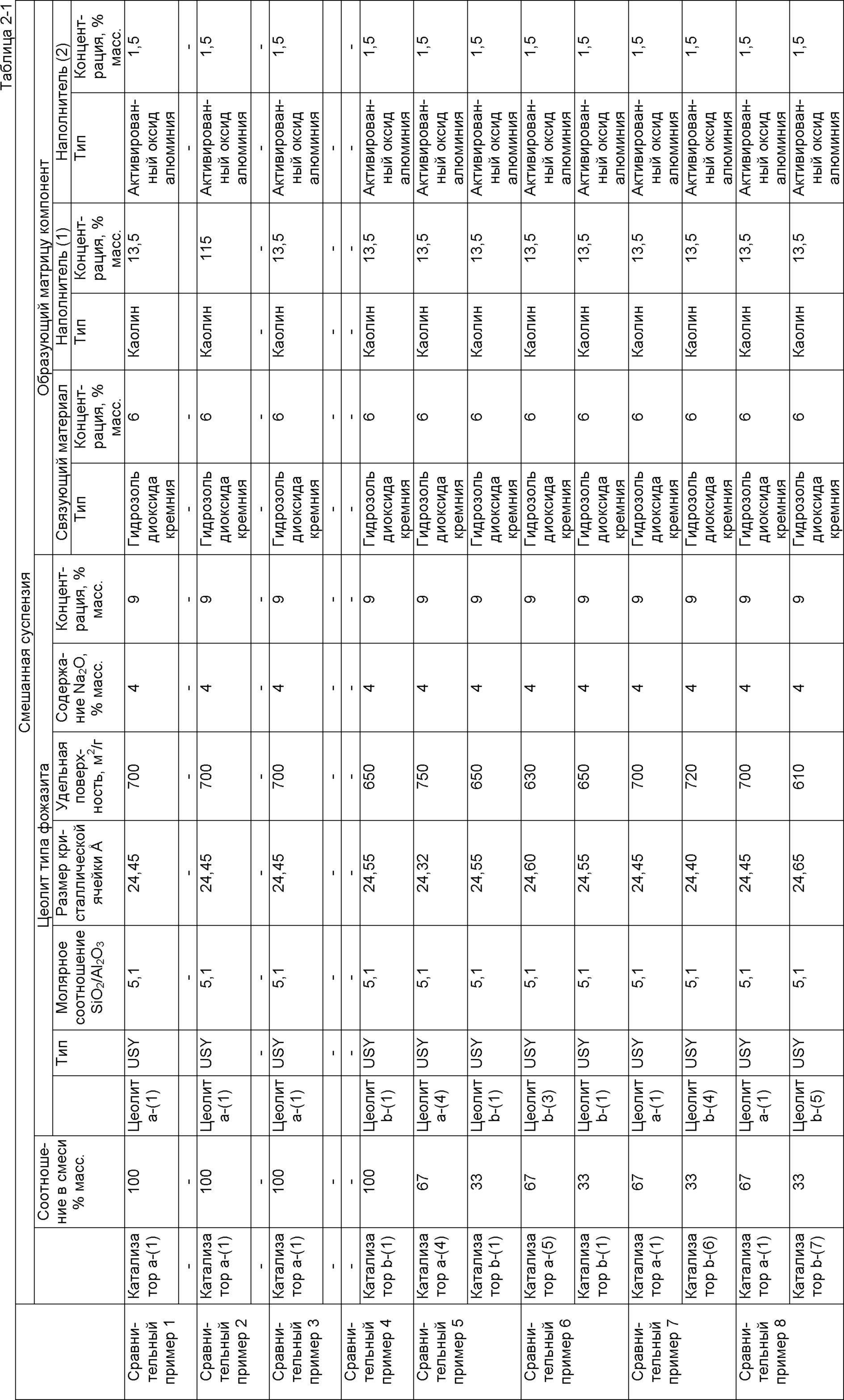

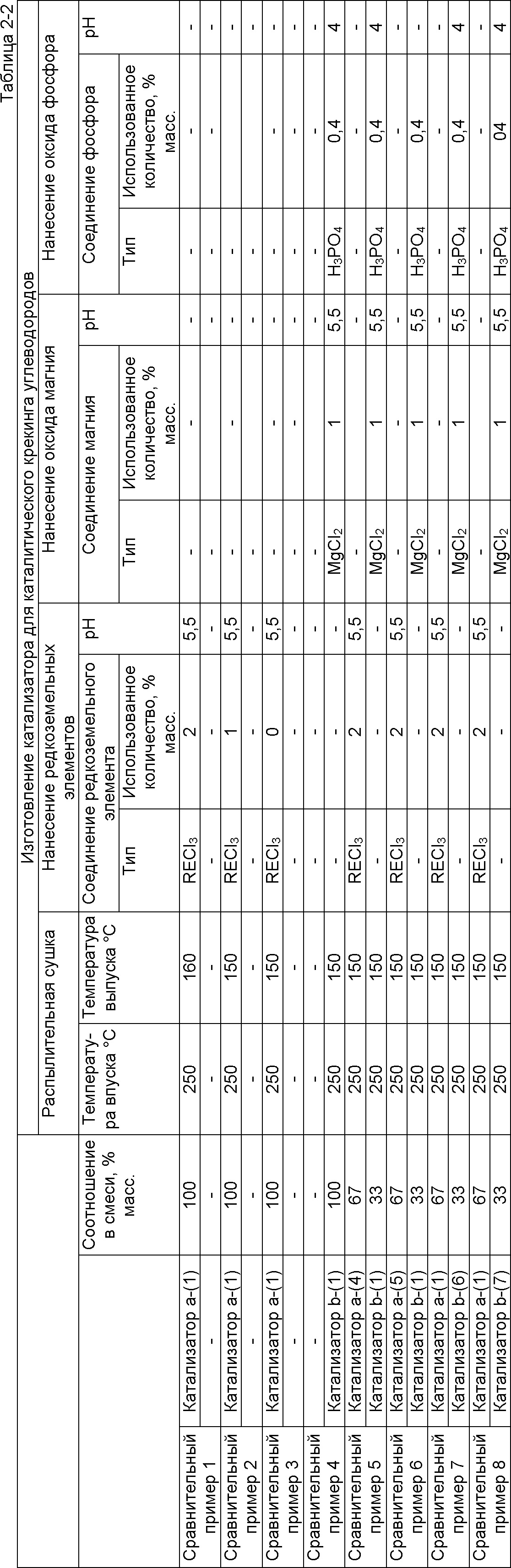

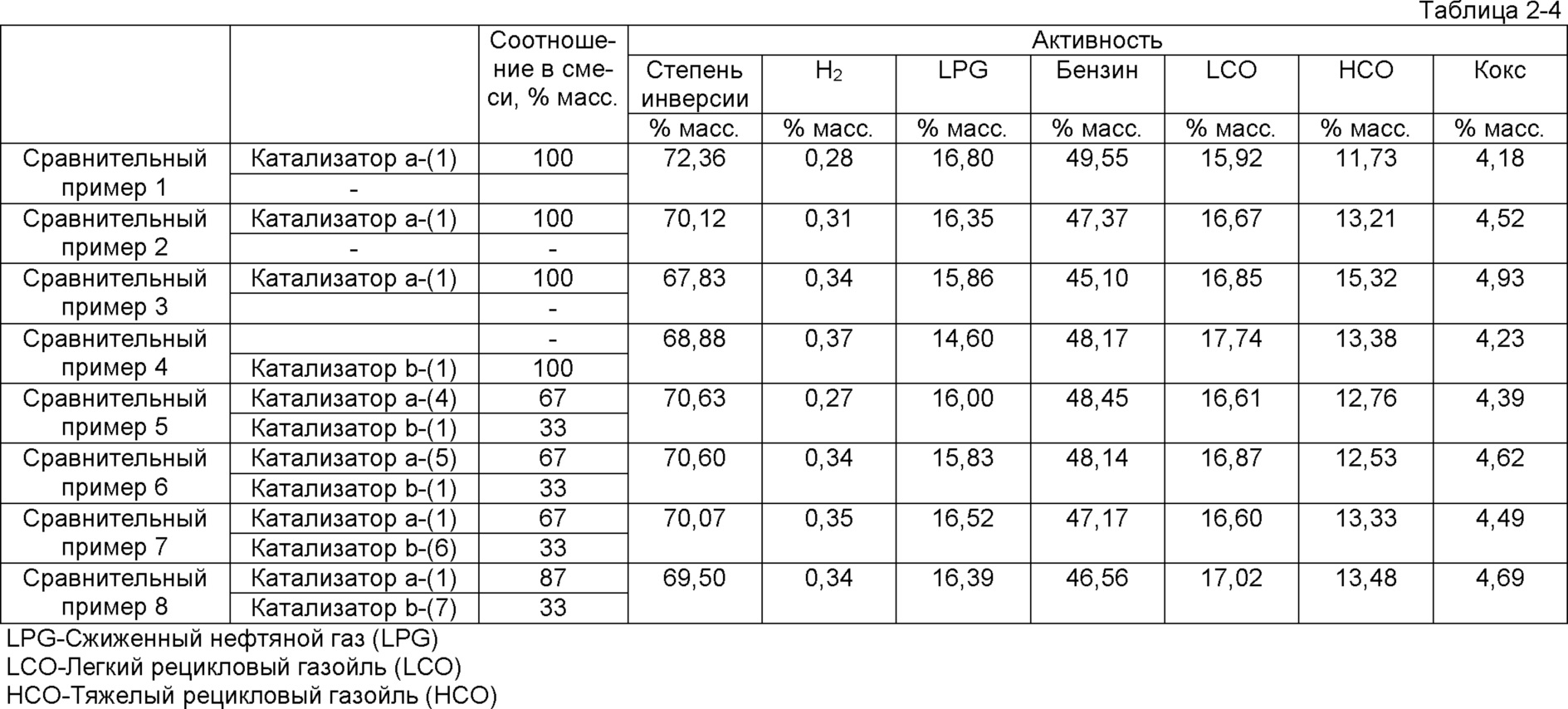

В таблицах (1-1)-(2-4) представлены условия изготовления катализаторов, свойства полученных катализаторов и результаты исследования эксплуатационных характеристик катализаторов в следующих примерах и сравнительных примерах. В данных таблицах единицей измерения, выражающей размер кристаллической ячейки цеолита, является ангстрем (Å).

Пример 1. Массовое соотношение смеси (a)/(b)=67/33

Получение цеолита типа фожазита a-(1) (размер кристаллической ячейки=2,445 нм)

1 кг Цеолита NaY (изготовленный компанией JGC Catalysts and Chemicals Ltd.; молярное соотношение SiO2/Al2O3=5,2; размер кристаллической ячейки=2,467 нм) диспергировали в 10 кг деионизированной воды и нагревали до 60°C. Сульфат аммония в количестве 2 молярных эквивалентов по отношению к цеолиту NaY добавляли для ионного обмена в течение одного часа. Затем полученный раствор фильтровали, промывали достаточным количеством горячей воды и сушили при 130°C в течение 10 часов, с получением аммонийных ионообменных цеолитных порошков (1). При этом коэффициент обмена ионов NH4+ составлял 65% масс., и остаточное содержание ионов Na+ составляло 35% масс. Далее данный продукт обозначается формулой NH4(65)Na(35)Y.

Далее аммонийные ионообменные цеолитные порошки прокаливали при 500°C в течение 4 часов, с получением порошков H(65)Na(35)Y. Порошки H(65)Na(35)Y повторно диспергировали в 5 кг водного раствора сульфата аммония, имеющего концентрацию 40% масс., и нагревали до 60°C. pH полученной диспергирующей жидкости доводили до 4,5, и ионный обмен осуществляли в течение 8 часов. Затем полученный раствор в достаточной степени промывали струей горячей воды и сушили при 150°C в течение 10 часов, с получением подвергнутых аммонийному ионообмену цеолитных порошков (2). При этом коэффициент обмена ионов NH4+ составлял 90% масс., и остаточное содержание ионов Na+ составляло 10% масс. Далее данный продукт обозначается формулой NH4(90)Na(10)Y.

Затем подвергнутые аммонийному ионообмену цеолитные порошки (2) помещали в нержавеющий контейнер и нагревали при 760°C в течение одного часа в атмосфере насыщенного пара во вращающемся поточном устройстве, с получением цеолита a-(1) типа фожазита (т.е. сверхустойчивый цеолит).

Измеряли молярное соотношение SiO2/Al2O3, содержание Na2O, размер кристаллической ячейки, удельную поверхность и другие свойства полученного цеолита a-(1) типа фожазита.

Получение цеолита типа фожазита b-(1) (размер кристаллической ячейки=2,455 нм)

Подвергнутые аммонийному ионообмену цеолитные порошки (2), которые получали таким же образом, как в случае цеолита a-(1) типа фожазита, помещали в нержавеющий контейнер и нагревали при 700°C в течение одного часа в атмосфере насыщенного пара во вращающемся поточном устройстве, с получением цеолита b-(1) типа фожазита (т.е. сверхустойчивый цеолит).

Измеряли молярное соотношение SiO2/Al2O3, содержание Na2O, размер кристаллической ячейки, удельную поверхность и другие свойства полученного цеолита b-(1) типа фожазита.

Получение катализатора a-(1) для каталитического крекинга углеводородов

Коммерчески доступное растворимое стекло № 3 (водный раствор силиката натрия) и серную кислоту быстро объединяли при перемешивании, с получением гидрозоля диоксида кремния, у которого концентрация составляла 12,5% масс. в пересчете на SiO2. В 4000 г полученного гидрозоля диоксида кремния добавляли 1125 г каолина (в пересчете на сухую массу), 125 г активированного оксида алюминия (в пересчете на сухую массу) и 750 г цеолита a-(1) типа фожазита (в пересчете на сухую массу), с получением смешанной суспензии a-(1), в которой концентрация твердых частиц составляла 30% масс.

Затем смешанную суспензию a-(1), в которой концентрация твердых частиц составляла 30% масс., распыляли в поток горячего воздуха, у которого температура на впуске составляла 250°C, с получением сферических микрочастиц a-(1). При этом средний диаметр частиц для сферических микрочастиц a-(1) составлял 65 мкм. Температура горячего воздуха на выпуске составляла 150°C.

После этого 2000 г полученных сферических микрочастиц a-(1) в пересчете на сухую массу суспендировали в 10 кг горячей воды, что в пять раз превышало массу сферических микрочастиц a-(1), и в полученную суспензию добавляли 203 г сульфата аммония, что составляло такое же молярное количество, которое составлял оксид алюминия, нанесенный на цеолит a-(1) типа фожазита, содержащийся в сферических микрочастицах a-(1). После этого осуществляли дегидратацию раствора и промывку струей воды.

После промывки сферические микрочастицы a-(1) суспендировали в 10 кг горячей воды, в который добавляли 200 г водного раствора, содержащего хлорид редкоземельного элемента в концентрации 20% масс. в пересчете на RE2O3. Ионный обмен осуществляли при 60°C в течение 30 минут. После ионного обмена осуществляли дегидратацию раствора и промывку струей воды.

После нанесения компонента редкоземельных элементов и промывки сферические микрочастицы a-(1) сушили в сушилке при 150°C в течение двух часов, с получением катализатора a-(1) для каталитического крекинга углеводородов.

Измеряли содержание RE2O3 и средний диаметр частиц полученного катализатора a-(1) для каталитического крекинга углеводородов.

Получение катализатора b-(1) для каталитического крекинга углеводородов

Коммерчески доступное растворимое стекло № 3 (водный раствор силиката натрия) и серную кислоту быстро объединяли при перемешивании, с получением гидрозоля диоксида кремния, у которого концентрация составляла 12,5% масс. в пересчете на SiO2. В 4000 г полученного гидрозоля диоксида кремния, добавляли 1125 г каолина (в пересчете на сухую массу), 125 г активированного оксида алюминия (в пересчете на сухую массу) и 750 г цеолита b-(1) типа фожазита (в пересчете на сухую массу), с получением смешанной суспензии b-(1), в которой концентрация твердых частиц составляла 30%.

Затем смешанную суспензию b-(1), в которой концентрация твердых частиц составляла 30%, распыляли в поток горячего воздуха, у которого температура на впуске составляла 250°C, с получением сферических микрочастиц (1). При этом средний диаметр частиц для сферических микрочастиц b-(1) составлял 65 мкм. Температура горячего воздуха на выпуске составляла 150°C.

После этого 2000 г полученных сферических микрочастиц b-(1) в пересчете на сухую массу суспендировали в 10 кг горячей воды, что в пять раз превышало массу сферических микрочастиц b-(1). В полученную суспензию добавляли 203 г сульфата аммония, что составляло такое же молярное количество, которое составлял оксид алюминия, нанесенный на цеолит b-(1) типа фожазита, содержащийся в сферических микрочастицах b-(1). После этого осуществляли дегидратацию раствора и промывку струей воды.

После промывки сферические микрочастицы b-(1) суспендировали в 10 кг горячей воды, в который добавляли 200 г водного раствора хлорида магния, имеющий концентрацию 10% масс. в пересчете на MgO. Ионный обмен осуществляли при 60°C в течение 30 минут. При этом водный раствор аммиака, имеющий концентрацию 15% масс., добавляли в полученный раствор таким образом, что pH раствора становился равным 5,5. Затем осуществляли дегидратацию раствора и промывку струей воды.

После обмена ионов магния микрочастицы b-(1) суспендировали в 10 кг горячей воды, в который добавляли 14,1 г водного раствора H3PO4, имеющего концентрацию 85% масс. в пересчете на P2O5. При этом pH полученного раствора доводили до 4. Затем осуществляли дегидратацию раствора и промывку струей воды.

После промывки сферические микрочастицы (1) с нанесенными магниевым и фосфорным компонентами сушили в сушилке при 150°C в течение двух часов, с получением катализатора для каталитического крекинга углеводородов b-(1).

Измеряли содержание MgO и P2O5 и средний диаметр частиц полученного катализатора для каталитического крекинга углеводородов b-(1).

Получение и исследование катализатора для каталитического крекинга углеводородов (1)-1

Указанные выше катализаторы a-(1) и b-(1) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (1)-1 для каталитического крекинга углеводородов.

Исследование эксплуатационных характеристик

Катализатор (1)-1 для каталитического крекинга углеводородов приводили в квазиравновесное состояние и исследовали эксплуатационные характеристики катализатора (осуществление крекинга).

Квазиравновесие

После прокаливания при 600°C в течение одного часа катализатор (1)-1 для каталитического крекинга углеводородов абсорбировал толуольный раствор, в котором были растворены нафтенат никеля и нафтенат ванадия, таким образом, что содержание никеля составляло 2000 частей на миллион, и содержание ванадия составляло 4000 частей на миллион. После сушки при 110°C катализатор (1)-1 для каталитического крекинга углеводородов прокаливали при 600°C в течение 1,5 часов, обрабатывали паром при 780°C в течение 6 часов и повторно прокаливали при 600°C в течение одного часа, и в результате получали состояние квазиравновесия.

Осуществление крекинга

Использовали реактор крекинга ACE-MAT модели R+, произведенный компанией Kayser Technology, Inc.

Исходное масло: десульфированный остаток после перегонки при атмосферном давлении

Соотношение (C/O) катализатора и исходного масла: 5

Температура реакции: 520°C

Объемная скорость: 8 ч-1

Температурный интервал кипения бензина: от 30 до 216°C

Температурный интервал кипения легкого рециклового газойля (LCO): от 216 до 343°C

Температурный интервал кипения тяжелого рециклового газойля (HCO): 343°C или более

Коэффициент инверсии (% масс.)=100-LCO (% масс.)+HCO (% масс.)

Пример 2. Массовое соотношение смеси (a)/(b)=90/10

Получение и исследование катализатора (1)-2 для каталитического крекинга углеводородов

Катализаторы a-(1) и b-(1) для каталитического крекинга углеводородов по примеру 1 смешивали в массовом соотношении 90:10 в пересчете на сухую массу, с получением катализатора (1)-2 для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Пример 3. Массовое соотношение смеси (a)/(b)=40/60

Получение и исследование катализатора (1)-3 для каталитического крекинга углеводородов

Катализаторы a-(1) и b-(1) для каталитического крекинга углеводородов согласно примеру 1 смешивали в массовом соотношении 40:60 в пересчете на сухую массу, с получением катализатора (1)-3 для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Пример 4

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (a), составлял 2,440 нм.

Получение цеолита типа фожазита a-(2)

Подвергнутые аммонийному ионообмену цеолитные порошки (2), полученные таким же образом, как в примере 1, помещали в нержавеющий контейнер и нагревали при 780°C в течение одного часа в атмосфере насыщенного пара во вращающемся поточном устройстве, с получением цеолита a-(2) типа фожазита (т.е. сверхустойчивый цеолит).

Измеряли молярное соотношение SiO2/Al2O3, содержание Na2O, размер кристаллической ячейки, удельную поверхность и другие свойства полученного цеолита a-(2) типа фожазита.

Получение катализатора для каталитического крекинга углеводородов a-(2)

Катализатор для каталитического крекинга углеводородов a-(2) получали таким же образом, как в примере 1, за исключением того, что вместо цеолита a-(1) типа фожазита использовали цеолит a-(2) типа фожазита.

Измеряли содержание RE2O3 и средний диаметр частиц полученного катализатора для каталитического крекинга углеводородов a-(2).

Получение и исследование катализатора для каталитического крекинга углеводородов (2)-1

Катализаторы для каталитического крекинга углеводородов a-(2) и b-(1) смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора для каталитического крекинга углеводородов (2)-1. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Пример 5

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (a), составлял 2,450 нм.

Получение цеолита типа фожазита a-(3)

Подвергнутые аммонийному ионообмену цеолитные порошки (2), полученные таким же образом, как в примере 1, помещали в нержавеющий контейнер и нагревали при 730°C в течение одного часа в атмосфере насыщенного пара во вращающемся поточном устройстве, с получением цеолита a-(3) типа фожазита (т.е. сверхустойчивый цеолит).

Измеряли молярное соотношение SiO2/Al2O3, содержание Na2O, размер кристаллической ячейки, удельную поверхность и другие свойства полученного цеолита a-(3) типа фожазита.

Получение катализатора a-(3) для каталитического крекинга углеводородов

Катализатор a-(3) для каталитического крекинга углеводородов получали таким же образом, как катализатор для каталитического крекинга углеводородов a-(1) в примере 1, за исключением того, что вместо цеолита a-(1) типа фожазита использовали цеолит a-(3) типа фожазита.

Измеряли содержание RE2O3 и средний диаметр частиц полученного катализатора a-(3) для каталитического крекинга углеводородов.

Получение и исследование катализатора (2)-2 для каталитического крекинга углеводородов

Катализаторы для каталитического крекинга углеводородов a-(3) и b-(1) смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (2)-2 для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Пример 6

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (b), составлял 2,447 нм.

Получение цеолита b-(2) типа фожазита

Подвергнутые аммонийному ионообмену цеолитные порошки (2), полученные таким же образом, как в примере 1, помещали в нержавеющий контейнер и нагревали при 750°C в течение одного часа в атмосфере насыщенного пара во вращающемся поточном устройстве, с получением цеолита b-(2) типа фожазита (т.е. сверхустойчивый цеолит).

Измеряли молярное соотношение SiO2/Al2O3, содержание Na2O, размер кристаллической ячейки, удельную поверхность и другие свойства полученного цеолита b-(2) типа фожазита.

Получение катализатора b-(2) для каталитического крекинга углеводородов

Катализатор для каталитического крекинга углеводородов b-(2) получали таким же образом, как катализатор для каталитического крекинга углеводородов b-(1) в примере 1, за исключением того, что вместо цеолита b-(1) типа фожазита использовали цеолит b-(2) типа фожазита.

Измеряли содержание MgO и P2O5 и средний диаметр частиц полученного катализатора b-(2) для каталитического крекинга углеводородов.

Получение и исследование катализатора (3)-2 для каталитического крекинга углеводородов

Катализаторы a-(1) и b-(2) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (3)-1 для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Пример 7

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (b), составлял 2,460 нм.

Получение цеолита b-(3) типа фожазита

Подвергнутые аммонийному ионообмену цеолитные порошки (2), полученные таким же образом, как в примере 1, помещали в нержавеющий контейнер и нагревали при 680°C в течение одного часа в атмосфере насыщенного пара во вращающемся поточном устройстве, с получением цеолита b-(3) типа фожазита (т.е. сверхустойчивый цеолит).

Измеряли молярное соотношение SiO2/Al2O3, содержание Na2O, размер кристаллической ячейки, удельная поверхность и другие свойства полученного цеолита b-(3) типа фожазита.

Получение катализатора b-(3) для каталитического крекинга углеводородов

Катализатор b-(3) для каталитического крекинга углеводородов получали таким же образом, как катализатор b-(1) для каталитического крекинга углеводородов в примере 1, за исключением того, что вместо цеолита b-(1) типа фожазита использовали цеолит b-(2) типа фожазита.

Измеряли содержание MgO и P2O5 и средний диаметр частиц полученного катализатора b-(3) для каталитического крекинга углеводородов.

Получение и исследование катализатора (3)-2 для каталитического крекинга углеводородов

Катализаторы a-(1) и b-(3) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (3)-2 для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Пример 8

В катализаторе (b) массовое соотношение матрицы и цеолита было определено на более высоком уровне.

Получение катализатора для каталитического крекинга углеводородов b-(4)

Коммерчески доступное растворимое стекло № 3 (водный раствор силиката натрия) и серную кислоту быстро объединяли при перемешивании, с получением гидрозоля диоксида кремния, у которого концентрация составляла 12,5% масс. в пересчете на SiO2. В 4000 г полученного гидрозоля диоксида кремния добавляли 1000 г каолина (в пересчете на сухую массу), 250 г активированного оксида алюминия (в пересчете на сухую массу) и 750 г цеолита b-(1) типа фожазита (в пересчете на сухую массу), с получением смешанной суспензии b-(2), в которой концентрация твердых частиц составляла 30% масс.

Затем смешанную суспензию b-(2), в которой концентрация твердых частиц составляла 30% масс., распыляли в поток горячего воздуха, у которого температура на впуске составляла 250°C, с получением сферических микрочастиц b-(2). При этом средний диаметр частиц для сферических микрочастиц b-(2) составлял 65 мкм. Температура горячего воздуха на выпуске составляла 150°C.

После этого 2000 г полученных сферических микрочастиц b-(2) в пересчете на сухую массу суспендировали в 10 кг горячей воды, что в пять раз превышало массу сферических микрочастиц b-(2). В полученную суспензию добавляли 203 г сульфата аммония, что составляло такое же молярное количество, которое составлял оксид алюминия, нанесенный на цеолит b-(1) типа фожазита, содержащийся в сферических микрочастицах b-(2). После этого осуществляли дегидратацию раствора и промывку струей воды.

После промывки сферические микрочастицы b-(2) суспендировали в 10 кг горячей воды, в которую добавляли 200 г водного раствора хлорида магния, имеющего концентрацию 10% масс. в пересчете на MgO. Ионный обмен осуществляли при 60°C в течение 30 минут. При этом водный раствор аммиака, имеющий концентрацию 15% масс., добавляли в полученный раствор таким образом, что pH раствора становился равным 5,5. Затем осуществляли дегидратацию раствора и промывку струей воды.

Затем микрочастицы b-(2) после обмена ионов магния суспендировали в 10 кг горячей воды, в которую добавляли 14,1 г водного раствора H3PO4, имеющего концентрацию 85% масс. в пересчете на P2O5. При этом pH полученного раствора доводили до 4. Затем осуществляли дегидратацию раствора и промывку струей воды.

После промывки сферические микрочастицы b-(2) с нанесенными магниевым и фосфорным компонентами сушили в сушилке при 150°C в течение двух часов, с получением катализатора для каталитического крекинга углеводородов b-(4).

Измеряли содержание MgO, P2O5 и H2O и средний диаметр частиц полученного катализатора b-(4) для каталитического крекинга углеводородов.

Получение и исследование катализатора (4)-1 для каталитического крекинга углеводородов

Катализаторы a-(1) и b-(4) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора для каталитического крекинга углеводородов (4)-1. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Пример 9

В катализаторе (b) массовое соотношение матрицы и цеолит определяли на менее высоком уровне.

Получение катализатора b-(5) для каталитического крекинга углеводородов

Коммерчески доступное растворимое стекло № 3 (водный раствор силиката натрия) и серную кислоту быстро объединяли при перемешивании, с получением гидрозоля диоксида кремния, у которого концентрация составляла 12,5% масс. в пересчете на SiO2. В 4000 г полученного гидрозоля диоксида кремния добавляли 1200 г каолина (в пересчете на сухую массу), 50 г активированного оксида алюминия (в пересчете на сухую массу) и 750 г цеолита b-(1) типа фожазита (в пересчете на сухую массу), с получением смешанной суспензии b-(3), в которой концентрация твердых частиц составляла 30%.

Затем смешанную суспензию b-(3), в которой концентрация твердых частиц составляла 30% масс., распыляли в поток горячего воздуха, у которого температура на впуске составляла 250°C, с получением сферических микрочастиц b-(3). При этом средний диаметр частиц для сферических микрочастиц b-(3) составлял 65 мкм. Температура горячего воздуха на выпуске составляла 150°C.

После этого 2000 г полученных сферических микрочастиц b-(3) в пересчете на сухую массу суспендировали в 10 кг горячей воды, что в пять раз превышало массу сферических микрочастиц b-(3). В полученную суспензию добавляли 203 г сульфата аммония, что составляло такое же молярное количество, которое составлял оксид алюминия, нанесенный на цеолит b-(1) типа фожазита, содержащийся в сферических микрочастицах b-(3). После этого осуществляли дегидратацию раствора и промывку струей воды.

После промывки сферические микрочастицы b-(3) суспендировали в 10 кг горячей воды, в которую добавляли 200 г водного раствора хлорида магния, имеющего концентрацию 10% масс. в пересчете на MgO. Ионный обмен осуществляли при 60°C в течение 30 минут. При этом водный раствор аммиака, имеющий концентрацию 15% масс., добавляли в полученный раствор таким образом, что pH раствора становился равным 5,5. Затем осуществляли дегидратацию раствора и промывку струей воды.

Затем микрочастицы b-(3) после обмена ионов магния суспендировали в 10 кг горячей воды, в которую добавляли 14,1 г водного раствора H3PO4, имеющего концентрацию 85% масс. в пересчете на P2O5. При этом pH полученного раствора доводили до 4. Затем осуществляли дегидратацию раствора и промывку струей воды.

После промывки сферические микрочастицы b-(3) с нанесенными магниевым и фосфорным компонентами сушили в сушилке при 150°C в течение двух часов, с получением катализатора b-(5) для каталитического крекинга углеводородов.

Измеряли содержание MgO и P2O5 и средний диаметр частиц полученного катализатора b-(5) для каталитического крекинга углеводородов.

Получение катализатора для каталитического крекинга углеводородов (4)-2

Катализаторы a-(1) и b-(5) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (4)-2 для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Сравнительный пример 1

Использовали только катализатор для каталитического крекинга углеводородов a-(1), описанный в примере 1, и исследовали в отношении эксплуатационных характеристик катализатора в условиях, как описано в примере 1.

Сравнительный пример 2

Использовали только катализатор для каталитического крекинга углеводородов a-(1) описанный в примере 1. Уменьшали наносимое количество редкоземельных элементов.

Получение и исследование катализатора (R1) для каталитического крекинга углеводородов

Катализатор (R1) для каталитического крекинга углеводородов получали таким же образом, как в примере 1, за исключением того, что количество добавляемого водного раствора хлорида редкоземельного элемента уменьшали таким образом, что количество нанесенного компонента редкоземельных элементов в катализаторе a-(1) для каталитического крекинга углеводородов составляло 1,0% в пересчете на оксиды.

Полученный катализатор (R1) для каталитического крекинга углеводородов исследовали в отношении эксплуатационных характеристик катализатора в условиях, как описано в примере 1.

Сравнительный пример 3

Использовали только катализатор для каталитического крекинга углеводородов a-(1) описанный в примере 1. Компонент редкоземельных элементов не наносили.

Получение и исследование катализатора (R2) для каталитического крекинга углеводородов

Катализатор (R2) для каталитического крекинга углеводородов без нанесенного компонента редкоземельных элементов получали таким же образом, как в примере 1, за исключением того, что не осуществляли стадию (d) для каталитического крекинга углеводородов катализатор a-(1).

Полученный катализатор (R2) для каталитического крекинга углеводородов исследовали в отношении эксплуатационных характеристик катализатора в условиях, как описано в примере 1.

Сравнительный пример 4

Использовали только катализатор b-(1) для каталитического крекинга углеводородов, описанный в примере 1, и исследовали в отношении эксплуатационных характеристик катализатора в условиях, как описано в примере 1.

Сравнительный пример 5

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (a), составлял 2,432 нм.

Получение цеолита a-(4) типа фожазита

Подвергнутые аммонийному ионообмену цеолитные порошки (2), полученные таким же образом, как в примере 1, помещали в нержавеющий контейнер и нагревали при 800°C в течение одного часа в атмосфере насыщенного пара во вращающемся поточном устройстве, с получением цеолита a-(4) типа фожазита (т.е. сверхустойчивый цеолит).

Измеряли молярное соотношение SiO2/Al2O3, содержание Na2O, размер кристаллической ячейки, удельную поверхность и другие свойства полученного цеолита a-(4) типа фожазита.

Получение катализатора a-(4) для каталитического крекинга углеводородов

Катализатор a-(3) для каталитического крекинга углеводородов получали таким же образом, как в примере 1, за исключением того, что вместо цеолита a-(1) типа фожазита использовали цеолит a-(4) типа фожазита.

Измеряли содержание RE2O3 и средний диаметр частиц полученного катализатора для каталитического крекинга углеводородов a-(4).

Получение и исследование катализатора (R3) для каталитического крекинга углеводородов

Полученные катализаторы a-(4) и b-(1) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (R3) для каталитического крекинга углеводородов, эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Сравнительный пример 6

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (a), составлял 2,460 нм.

Получение катализатора a-(5) для каталитического крекинга углеводородов

Катализатор a-(5) для каталитического крекинга углеводородов получали таким же образом, как катализатор a-(1) для каталитического крекинга углеводородов в примере 1, за исключением того, что вместо цеолита a-(1) типа фожазита использовали цеолит b-(2) типа фожазита.

Измеряли содержание RE2O3 и средний диаметр частиц полученного катализатора a-(5) для каталитического крекинга углеводородов.

Получение и исследование катализатора (R4) для каталитического крекинга углеводородов

Катализаторы a-(5) и b-(1) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (R4) для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Сравнительный пример 7

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (b), составлял 2,440 нм.

Получение катализатора b-(6) для каталитического крекинга углеводородов

Катализатор b-(6) для каталитического крекинга углеводородов получали таким же образом, как катализатор b-(1) для каталитического крекинга углеводородов в примере 1, за исключением того, что вместо цеолита b-(1) типа фожазита использовали цеолит a-(2) типа фожазита.

Измеряли содержание MgO и P2O5 и средний диаметр частиц полученного катализатора b-(6) для каталитического крекинга углеводородов.

Получение и исследование катализатора (R5) для каталитического крекинга углеводородов

Катализаторы a-(1) и b-(6) для каталитического крекинга углеводородов смешивали в массовом соотношении 2:1 в пересчете на сухую массу, с получением катализатора (R5) для каталитического крекинга углеводородов. Эксплуатационные характеристики катализатора исследовали в условиях, как описано в примере 1.

Сравнительный пример 8

Измеренный размер кристаллической ячейки цеолита, образующего катализатор (b), составлял 2,465 нм.

Получение цеолита b-(4) типа фожазита