Водородная обработка неочищенного талового масла для получения ароматических мономеров - RU2569897C2

Код документа: RU2569897C2

Описание

Изобретение относится к способу получения ароматических углеводородов, пригодных для получения терефталевой кислоты, из сырья на основе талового масла. Изобретение также относится к способу получения терефталевой кислоты, получаемой из биологического сырья.

В настоящее время терефталевую кислоту получают из параксилола, в частности, окислением. Другие формы ксилола (мета- и орто-) могут быть превращены в подходящие соединения, например по реакции Хенкеля или модифицированной реакции Хенкеля. Реакция Хенкеля представляет собой промышленный способ, в соответствии с которым соли щелочных металлов ароматических кислот подвергаются перегруппировке в результате термической реакции в присутствии соли металла, например соли кадмия (DE 936036).

Основным применением терефталевой кислоты является ее использование в качестве предшественника полиэтилентерефталата (ПЭТ) и полибутилентерефталата (ПБТ). Неограничивающие примеры применения ПЭТ включают получение волокон для текстильной промышленности, изготовление полимерных контейнеров, например пластиковых бутылок, и изготовление полимерных покрытий для бумаги или картона в упаковочной промышленности. Обычно для получения ПЭТ применяют каталитический способ, который включает проведение реакции между ароматической кислотой и алифатическим диолом в присутствии катализатора, причем катализатор содержит, например титан (один из неограничивающих примеров такого способа описан в публикации ЕР 2003159) или сурьму (один из неограничивающих примеров такого способа описан в публикации GB 2398073).

В настоящее время все более крупные объемы полученного из биологических материалов сырья, подходящего для получения ПЭТ, появляются в коммерческих источниках; тем не менее основной проблемой при получении такого ПЭТ на основе биологического сырья является нахождение однородного во всем объеме сырья биологического происхождения, подходящего для этой цели, например сырья для получения терефталевой кислоты, применяемой при изготовлении ПЭТ промышленным способом. Алифатическая часть соответствующих сложных полиэфиров, то есть упомянутый выше диол, в настоящее время может быть получена из источников биологического происхождения, однако найти подходящий источник для создания ароматической части сложнее.

Традиционное сырье для получения ароматических мономеров включает неочищенную (сырую) нефть. Ароматические фракции, получаемые при фракционной перегонке неочищенной нефти, подвергают дополнительной обработке, получая ароматические мономеры как незамещенные, так и замещенные, например бензол, ксилол и фенол. Кроме ароматических фракций из этих источников также получают алифатические фракции, которые, например используют как сырье для получения полимеров.

Для получения полимеров в качестве источников сырья были предложены источники возобновляемых органических материалов, которые могут служить альтернативой ископаемому сырью. Идеальный источник сырья для получения ароматических мономеров, подходящих для получения терефталевой кислоты, включает древесину, запасы которой достаточно велики, а также побочные продукты способов получения целлюлозы, такие как, в частности, таловое масло.

В патентной публикации US 2004/0230085 описана каталитическая гидродеоксигенация жирных кислот талового масла, представляющая собой часть способа получения дизельного топлива биологического происхождения. Деоксигенацию (удаление кислорода) выполняют под действием газообразного водорода в слое катализатора, содержащем катализатор, включающий металл, например NiMo или СоМо, на носителе, включающем оксид алюминия и/или оксид кремния. От газовой смеси, полученной в этапе деоксигенации, отделяют оксиды углерода и различные загрязнения, и очищенный водород направляют рециклом обратно в способ. При выполнении второго этапа способа проводят изомеризацию в жидкой фазе, придавая продукту форму, подходящую для использования в качестве топлива. Поскольку реакция изомеризации чувствительна к присутствию ароматических и нафтеновых загрязнений, смоляные кислоты, находящиеся в таловом масле, деоксигенация которых может приводить к образованию упомянутых соединений, должны быть как можно более полно удалены из исходного материала. В Примере 1 упомянутой патентной публикации указано, что жирные кислоты содержат 1,9% смоляных кислот.

В патентной публикации US 2008/0154073 описан аналогичный способ получения дизельного топлива из возобновляемого сырья биологического происхождения, например из растительных масел. В качестве потенциального сырья упомянуто таловое масло, включающее наряду с жирными кислотами смоляные кислоты; однако согласно результатам испытаний, в отличие от соевого масла, которое также подвергали исследованиям, из талового масла была получена значительная часть углеводородных фракций, которые были тяжелее дизельного топлива.

В патентной публикации US 2007/0135669 также описано получение дизельного топлива из возобновляемого сырья биологического происхождения, и упомянуто нежелательное присутствие ненасыщенных и ароматических углеводородов в готовом продукте. В этой патентной публикации описан способ согласно изобретению, в котором жирные кислоты, извлеченные перегонкой из талового масла, сначала подвергают изомеризации, а затем, при выполнении второго этапа способа, деоксигенации.

В патентной публикации WO 2009/004181 А2 описан каталитический гидрокрекинг растительных масел с последующим проведением парового крекинга с образованием мономеров, подходящих для полимеризации. Упоминаемые в патентной публикации растительные масла не содержат смоляные кислоты талового масла.

В патентной публикации US 5705722 А описан каталитический гидрокрекинг смеси жирных и смоляных кислот талового масла и применение получаемого продукта в качестве добавок к дизельному топливу. Однако в этой публикации не описано извлечение ароматических соединений.

Таким образом, задача, решаемая настоящим изобретением, состоит в создании подходящего для применения в промышленности способа, позволяющего превращать сырье, получаемое из древесины, в моноароматические соединения, подходящие для получения терефталевой кислоты, которые затем превращают в терефталевую кислоту. Таким образом, как терефталевую кислоту, так и моноароматические соединения получают из возобновляемых источников биологического сырья. При полимеризации с гликолем, полученным на основе биологического сырья, из такой терефталевой кислоты может быть получен ПЭТ полностью биологического происхождения.

Поставленная задача может быть решена с помощью способа получения моноароматических соединений согласно изобретению, в котором:

- сырье, содержащее таловое масло или его фракции, приводят в контакт с водородом и одним или более катализаторами;

- сырье подвергают каталитической деоксигенации под действием водорода и

- из продукта (10) реакции деоксигенации извлекают один или более ароматический углеводород (А) который может быть превращен в терефталевую кислоту.

Источник масла может быть получен только из талового масла, состоящего из жирных кислот талового масла и по меньшей мере 2%, предпочтительно по меньшей мере 25% смоляных кислот талового масла. Состав неочищенного талового масла соответствует приведенным выше параметрам, но подходящие смеси кислот также могут быть выделены из неочищенного талового масла перегонкой.

Компоненты талового масла, полученные из исходного материала, также могут быть смешаны с другими подходящими биомаслами, такими как растительные масла, например с пальмовым маслом.

В настоящем описании таловым маслом называется масляный продукт, который получают не только из сосны, но также из древесины других мягких пород, и этот масляный продукт состоит из жирных и смоляных кислот или их сложных эфиров.

В частности, фракция смоляных кислот талового масла состоит из кислот типа абиетиновой кислоты (85-90% типичного талового масла) и кислот типа пимаровой кислоты (10-15% типичного талового масла). Такие смоляные кислоты включают абиетиновую кислоту, дегидроабиетиновую кислоту, изопимаровую кислоту, неоабиетиновую кислоту, палюстровую кислоту, пимаровую кислоту и сандаракопимаровую кислоту, которые в результате реакций деоксигенации и разложения образуют моноароматические соединения, среди которых имеется значительное количество исходных материалов, подходящих для получения терефталевой кислоты.

Заявителями настоящего изобретения обнаружено, что применение подходящего катализатора деоксигенации для осуществления способа водородной обработки позволяет получать моноароматические соединения, например бензол, толуол и ксилол, из неочищенного талового масла (НТМ), из перегнанного талового масла (ПТМ), которое не полностью фракционировано, и из жирных кислот талового масла (ЖКТМ). Моноароматические соединения, например параксилол, метаксилол, ортоксилол или парацимол, подходящие для получения терефталевой кислоты, могут быть извлечены из жидкой фазы продукта реакции, проводимой в присутствии катализатора, например фракционной перегонкой.

Извлечение и дополнительная обработка моноароматических соединений являются обычной практикой в нефтехимической отрасли; таким образом, способ согласно изобретению может быть успешно внедрен в практическое производство.

Предпочтительный пример осуществления способа согласно изобретению отличается тем, что:

- газообразный водород и биомасло, содержащие от 2 до 90% жирных кислот талового масла и от 2 до 98% смоляных кислот талового масла, направляют в неподвижный слой (7) катализатора;

- биомасло подвергают каталитической деоксигенации под действием водорода в слое (7);

- поток, выходящий из слоя (7), охлаждают и разделяют на углеводородсодержащую жидкую фазу (10) и газовую фазу и

- один или более ароматических углеводородов (А) извлекают из углеводородсодержащей жидкой фазы.

Согласно изобретению может быть применен катализатор, который включает NiMo-катализатор или, необязательно, комбинацию катализаторов, которая включает NiMo-катализатор и ZSM-5-катализатор. Преимуществом, обнаруженным заявителями, является то, что при использовании упомянутых катализаторов (NiMo, ZSM-5 и их комбинаций) на катализаторе не осаждаются полициклические соединения или отложения. Таким образом, применение этих катализаторов более предпочтительно, чем применение кислотного монтмориллонита, применяемого в качестве катализатора, который негативно влияет на стабильность способа.

Каталитическая гидродеоксигенация протекает с высвобождением кислорода из жирных кислот и с образованием воды, моноксида углерода и/или диоксида углерода. При этом углеродные цепочки практически не разрушаются с образованием более мелких молекул, что благоприятно для получения ароматических соединений. Согласно изобретению, применение неподвижного каталитического слоя может быть ограничено этапом деоксигенации.

В альтернативном способе осуществления изобретения после деоксигенации проводят каталитический крекинг в неподвижном слое катализатора, что позволяет снижать молекулярную массу продукта; при этом катализаторы этапов деоксигенации и крекинга отличаются друг от друга и находятся в слое на расстоянии друг от друга. При крекинге образуются ненасыщенные углеводороды и высвобождается водород, то есть полученный водородсодержащий газ предпочтительно направляют рециклом в этап деоксигенации. В этом случае для инициирования начального этапа способа может потребоваться водород, подаваемый из внешнего источника, после чего реакции могут протекать с участием рециркулируемого водорода.

В качестве катализатора крекинга в неподвижном слое могут быть применены кислотные катализаторы, например кислотный цеолитовый катализатор или монтмориллонитовый катализатор. В качестве катализатора этапа деоксигенации, независимо от возможного проведения каталитического крекинга, может быть применен катализатор на основе металла, например включающий NiMo или СоМо. Восстановление таких катализаторов водородом и их обработка сульфидом водорода хорошо известны. В способе согласно изобретению предпочтительно применение NiMo катализатора, поскольку это позволяет получать ароматические соединения из исходного неочищенного талового масла (НТМ) с высоким выходом, но этот катализатор не чувствителен к закоксовыванию.

Катализатор этапа крекинга предпочтительно представляет собой кислотный, например кислотный цеолитовый катализатор, предпочтительно катализатор ZSM-5.

Соответствующий выбор подходящих катализаторов позволяет одновременно проводить гидродеоксигенацию и протекающий в значительной степени каталитический крекинг в одном слое. Такие катализаторы включают содержащий никель Y-цеолит (NiY-цеолит) или содержащий никель монтмориллонит (NiSMM), при использовании которых в реакторе необходимо создавать высокое давление водорода. В присутствии NiSMM крекингу подвергаются также смоляные кислоты, то есть его применение особенно предпочтительно для эффективной переработки компонентов талового масла.

Подходящие реакционные температуры проведения этапа гидродеоксигенации и возможно выполняемого этапа каталитического крекинга составляют от 330 до 450°C. При более низких температурах существует риск протекания полимеризации, а при более высоких температурах - закоксовывания уже на стадии подачи жирных кислот в реактор. Для предотвращения закоксовывания устанавливают предпочтительную температуру от 330 до 400°C. Подходящее для проведения этапа гидродеоксигенации и этапа крекинга давление составляет от 50 до 100 бар (от 5·106 до 107 Па). Обработку предпочтительно выполняют от 30 до 60 мин, более предпочтительно от 35 до 50 мин.

Согласно изобретению, в способе получения терефталевой кислоты, образованной из биологического сырья,

- сырье, содержащее таловое масло или его фракции, вводят в контакт с водородом и одним или более катализаторами;

- сырье подвергают каталитической деоксигенации под действием водорода;

- ароматический углеводород, который может быть превращен в терефталевую кислоту, выделяют из полученного продукта реакции в виде промежуточного продукта и

- проводят окисление и возможную реакцию перегруппировки выделенного углеводорода, получая в качестве целевого продукта терефталевую кислоту.

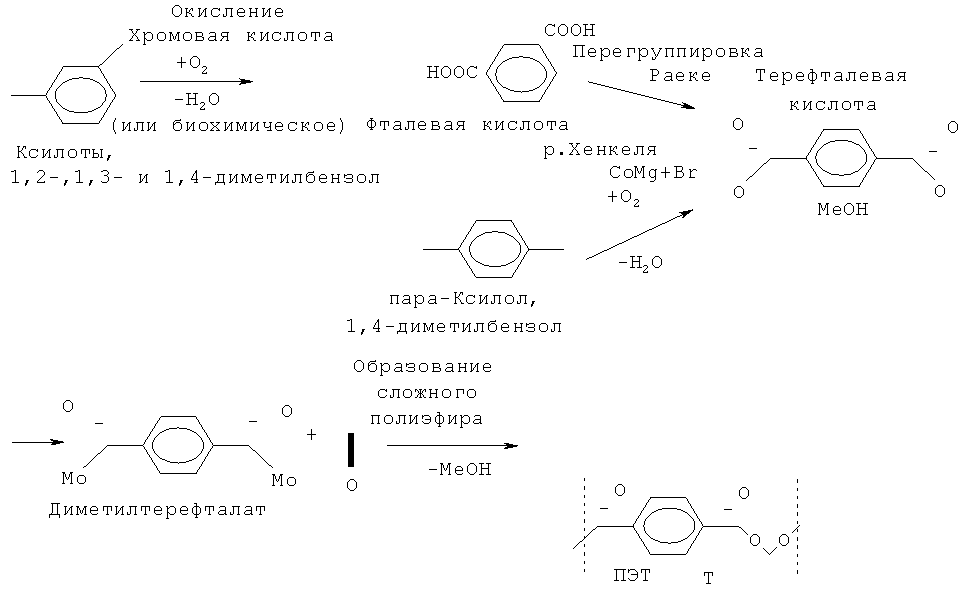

Согласно предпочтительному примеру осуществления, способ согласно изобретению включает каталитическую конверсию сырья, выделение подходящего изомера ксилола из жидкой фазы продуктов реакции, например перегонкой, и выполнение этапов, следующих за выделением, согласно Формуле 1

Формула 1

Окисление может быть проведено под действием подходящего химического или биохимического окислителя, предпочтительно хромовой кислоты. В зависимости от выбранного изомера ксилола, в результате окисления получают фталевую кислоту или терефталевую кислоту.

Полученную фталевую кислоту превращают в терефталевую кислоту с помощью перегруппировки Раеке (Хенкеля), которую предпочтительно проводят в присутствии солевого катализатора, который, согласно настоящему изобретению, наиболее предпочтительно включает соль кобальта-магния.

В соответствии с перегруппировкой Хенкеля, из солевого катализатора и исходной кислоты получают соль кислоты, которая служит исходным материалом и которую затем нагревают до температуры по меньшей мере 300°C, предпочтительно от 330 до 500°C, более предпочтительно от 350 до 450°C, наиболее предпочтительно в атмосфере инертного газа. В результате образуется соль терефталевой кислоты.

Превращение парацимола в терефталевую кислоту также описано в публикации Senseman, C.E-, Stubbs, J.J., Ind. Eng. Chem., 1931, 23(10), стр.1129.

При необходимости, полученная терефталевая кислота может быть подвергнута этерификации под действием любого спирта, подходящего для этой цели, например метанола, и в результате реакции может быть получен диметиловый эфир или соответствующий эфир терефталевой кислоты, который может быть полимеризован хорошо известным способом с образованием целевого сложного полиэфира.

Соответственно, из образованной из биологического сырья терефталевой кислоты, получаемой согласно изобретению, при ее полимеризации с образованным из биологического сырья диолом могут быть получены образованные из биологического сырья сложные полиэфиры, например полиэтилентерефталат и полибутилентерефталат.

Такие полученные из биологического сырья мономеры могут быть использованы для увеличения доли биомономера в полимере или для полимеризации могут быть использованы исключительно полученные из биологического сырья мономеры, образованные, как описано выше.

Ниже приведено более подробное описание изобретения, сопровождаемое графическими материалами (Фиг.1), на которых схематически представлено оборудование, подходящее для реализации изобретения.

На схеме показано, что основные этапы гидродеоксигенации и крекинга жирных и смоляных кислот, содержащихся в биомасле, например в таловом масле, представляют собой этапы 2, 3 каталитической деоксигенации и крекинга, которые выполняют в вертикальном реакторе 1, после чего в отдельном оборудовании 4, которое соответствует методикам, уже известным в нефтехимической отрасли, производят дополнительную обработку жидких углеводородов, получаемых в этих этапах. Подаваемый материал 5, состоящий из жирных кислот талового масла, отделенных перегонкой, которые могут включать, например 25% смоляных кислот, направляют в верхнюю часть реактора 1. Дополнительно, в верхнюю часть реактора 1 посредством трубопровода 6 может быть подан водород. Реактор 1 заполнен кварцевым волокном, которое служит материалом 7 слоя, в котором одна поверх другой расположены отделенные друг от друга зоны 2, 3, содержащие NiMo-катализатор, в присутствии которого происходит деоксигенация направляемых в реактор кислот, и цеолитовый или монтмориллонитовый катализатор, в присутствии которого происходит крекинг углеродных цепочек. Потоки жидкой и газовой фаз в реакторе 1 направлены сверху вниз. Для регулирования температуры реакции реактор 1 снабжен электрическим нагревателем 8.

Горячие продукты реакции, выходящие из нижней части реактора 1, направляют в охлаждающее устройство 9, из которого сжиженный продукт перемещают по трубопроводу 10 в разделительный резервуар 11, в котором происходит отделение водной фазы 12 от масляной фазы 13. Масляную фазу 13, основной компонент которой обычно состоит из насыщенных алифатических углеводородов и которая также может содержать различные количества циклических и ароматических углеводородов, ненасыщенных углеводородов и жирных спиртов, направляют на дополнительную обработку 4, в результате которой способами предшествующего уровня техники извлекают и дополнительно обрабатывают ароматические соединения А и при помощи парового крекинга получают низкомолекулярные олефины 14. Полученные олефины могут служить исходным материалом для синтеза биополимеров, например полиэтилена или полипропилена. От ароматических соединений отделяют моноароматические соединения, которые затем превращают в терефталевую кислоту.

Газ, не сконденсированный в охлаждающем устройстве 9, который содержит водород, оксиды углерода, возможно низкомолекулярные углеводороды и другие загрязнения, направляют в очистительное устройство 15, в котором происходит отделение водорода от других газовых компонентов. Чистый водород направляют рециклом по трубопроводу 16 в верхнюю часть реактора 1, где он расходуется на проведение деоксигенации, а оксиды углерода и другие загрязнения 17 удаляют из технологического процесса.

В альтернативном примере осуществления способа согласно изобретению вместо цеолитового катализатора 3 в реактор 1 загружают монтмориллонитовый катализатор. Остальные аспекты оборудования и технологических потоков совпадают с представленными на схеме.

Пример 1

Примеры испытаний 1-6, которые включали гидродеоксигенацию (ГДО) и/или каталитический крекинг (КК), проводили в периодическом режиме, пропуская поток сквозь реактор в отсутствии рециркуляции газовой фазы. Приведенные ниже диапазоны отклонений относятся к разностям параметров испытаний. Анализировали жидкую и газовую фазы, выходящие из реактора. В способе согласно изобретению, последующий паровой крекинг органической жидкой фазы не проводили, поскольку эта методика хорошо известна специалистам в данной области техники, и полученные результаты анализа подтверждают пригодность полученных жидких продуктов для проведения парового крекинга.

Вертикальный трубчатый реактор, помещенный в электрическую печь, заполняли цеолитовым катализатором (ZSM-5) и его никель-молибденовым аналогом (NiMo с оксидом алюминия), монтмориллонитовым катализатором или их комбинацией. Количество граммов каждого катализатора представлено в Таблице 1. NiMo-катализатор подвергали предварительной сульфидизации пропусканием потока водорода, содержащего сульфид водорода, через трубчатый реактор, заполненный катализатором, при температуре 393°C в течение 5 ч.

В зависимости от испытания, температуру трубчатого реактора устанавливали от 360 до 450°C и через реактор сверху вниз пропускали газообразный водород под давлением от 31 до 32 бар (31-32·105 Па). Скорость потока водорода в реакторе устанавливали приблизительно равной 1 г/ч; диапазон изменения величины составлял от 0,87 до 1,40 г/ч. После стабилизации скорости потока и температуры, в дополнение к водороду в трубчатый реактор начинали подавать дистиллят талового масла, содержащий наряду со свободными жирными кислотами несколько смоляных кислот. Дистиллят также содержал неомыляемую фракцию. Минимальное значение кислотного числа составляло 174, максимальное - менее 200. Дистиллят талового масла вводили в трубчатый реактор сверху, ниже ввода потока водорода. Скорость подачи дистиллята талового масла устанавливали в диапазоне от 6,0 до 8,3 г/ч. Таким образом, в зависимости от катализатора объемная скорость WHSV (англ. weight hourly space velocity) составляла от 2,0 до 2,3 ч-1 для ГДО катализатора и от 2,0 до 6,0 ч-1 для КК катализатора соответственно.

Поток, содержащий жидкость и газ, выходящий из нижней части реактора, направляли в находящийся под давлением лотковый коллектор, охлаждаемый холодной водой. Все жидкое содержимое лоткового коллектора полностью извлекали раз в час. Газовый поток, выпускаемый из лоткового коллектора, выбрасывали в атмосферный воздух через декомпрессионный клапан. Состав газового потока определяли с помощью установленного на трубопроводе анализатора раз в час; работу реактора продолжали в течение 10 ч.

Спустя 8 ч от начала работы реактора, т.е. после установки полностью равновесного режима, получали такое количество жидкого продукта, которое составляло минимум 83% от поданного в реактор количества дистиллята талового масла. Жидкой продукт содержал органическую фазу и некоторое количество выделенной воды. Общее количество углеводородов в жидком продукте составляло от 50 до 73% от количества органической фазы; при этом самое низкое содержание получали при использовании в качестве исходного материала перегнанного талового масла (ПТМ) и NiMo/ZSM-5-катализатора, а самое высокое содержание получали при использовании жирных кислот талового масла (ЖКТМ) и NiMo-катализатора. Приблизительный состав органической фазы подвергался значительным изменениям; в Таблице представлены содержания следующих компонентов: ароматических углеводородов, насыщенных углеводородов, ненасыщенных, алифатических углеводородов и жирных спиртов во всех категориях, и циклических углеводородов. В зависимости от типа испытания, газовый поток, выходящий из реактора, содержал количество продуктов реакции от 2 до 17% от количества подаваемого в реактор дистиллята талового масла; самый низкий выход отходящего газа был получен, при самом высоком значении, при использовании ЖКТМ и NiMo-катализатора, и самый высокий выход отходящего газа был получен при использовании ПТМ и NiMo/ZSM-5-катализатора. В газовом потоке были обнаружены перечисленные ниже продукты реакции, содержания которых представлены в Таблице : моноксид углерода, диоксид углерода, объединенное количество С1 и С2 углеводородов, объединенное количество С3 углеводородов, С4 углеводороды и более тяжелые углеводороды.

Сходимость полученных в испытаниях значений массового баланса была достаточно высокой. Общее измеренное количество выходящих потоков составило по меньшей мере 84%; максимальное значение - 97% от всех потоков, которые были направлены в реактор - получено для сырья ПТМ и NiMo/ZSM-5 композитного катализатора.

Результаты испытаний 1-6 представлены в Таблице. Исходный материал для испытаний 1, 3 и 5 включал фракцию жирных кислот, отогнанных из талового масла (ЖКТМ), содержащую приблизительно 2% смоляных кислот; исходный материал для испытания 4 представлял собой перегнанное таловое масло (НТМ), в котором количество смоляных кислот составляло приблизительно 25-30%; и исходный материал для испытаний 2 и 6 представлял собой неочищенной таловое масло (НТМ), в котором количество смоляных кислот составляло приблизительно 25%. Испытания 1-3 и 5 представляли собой способы согласно изобретению, испытания 4 и 6 были проведены для сравнения.

Катализаторы представлены отдельно для этапа гидродеоксигенации (ГДО) и этапа каталитического крекинга (КК).

Наблюдаемое в испытании 4, которое включало лишь этап КК, отсутствие насыщенных углеводородов указывает на чрезмерную глубину крекинга и, таким образом, важность проведения этапа ГДО. Результаты испытаний 5 и 6 показывают, что наличие смоляных кислот в исходном материале повышает долю ароматических соединений, которая в испытании 6 достигала нежелательно высокого уровня.

Пример 2

Таловое масло, содержащее приблизительно 30% смоляных кислот, приблизительно 65% жирных кислот и 5% нейтральных ингредиентов, направляли в виде непрерывного потока в реактор, слой катализатора в котором содержал катализатор NiMo/y-Al2O3, который был подвергнут предварительной сульфуризации соединениями серы с последующей стабилизацией водородом. Скорость подачи в реактор талового масла 1,45 кг/ч, объемная скорость WHSV 2,1 ч-1. Таловое масло реагировало с водородом в слое катализатора при температуре 353,4°C и давлении 49,5 бар (49,5·105 Па); при этом степень превращения водорода составила 18 моль%.

После проведения реакции в стабильных условиях в течение 18 ч, в течение 3 ч производили извлечение желтого жидкого продукта реакции, содержащего 29% объединенных ароматических соединений и, в частности, 16% моноароматических соединений. Изомеры ксилола могут быть отделены от продукта реакции перегонкой и превращены в терефталевую кислоту с помощью хорошо известных способов.

Реферат

Изобретение относится к способу получения ароматических углеводородов из сырья на основе талового масла. Способ характеризуется тем, что газообразный водород и биоасло, которое состоит на 2-90% из жирных кислот талового масла, на 2-98% из смоляных кислот талового масла и необязательно других растительных масел, направляют в неподвижный слой катализатора, образованный из твердого материала; биомасло подвергают каталитической деоксигенации и крекингу в слое под действием водорода с использованием катализатора деоксигенации и катализатора крекинга, которые отличаются друг от друга и расположены последовательно на расстоянии друг от друга в слое катализатора. Поток, выходящий из слоя, охлаждают и разделяют на углеводородсодержащую жидкую фазу и газовую фазу и из углеводородсодержащей жидкой фазы извлекают один или более ароматический углеводород, выбранный из группы, включающей ортоксилол, метаксилол, пара-ксилол и цимол, такой как парацимол. Также изобретение относится к способу получения терефталевой кислоты из биологического сырья. Предлагаемый способ позволяет превращать сырье, получаемое из древесины, в моноароматические соединения. 2 н. и 12 з.п. ф-лы, 2 пр., 1 табл., 1 ил.

Формула

- газообразный водород и биоасло, которое состоит на 2-90% из жирных кислот талового масла, на 2-98% из смоляных кислот талового масла и необязательно других растительных масел, направляют в неподвижный слой (7) катализатора, образованный из твердого материала;

- биомасло подвергают каталитической деоксигенации и крекингу в слое (7) под действием водорода с использованием катализатора (2) деоксигенации и катализатора (3) крекинга, которые отличаются друг от друга и расположены последовательно на расстоянии друг от друга в слое (7) катализатора;

- поток, выходящий из слоя (7), охлаждают и разделяют на углеводородсодержащую жидкую фазу (10) и газовую фазу и

- из углеводородсодержащей жидкой фазы извлекают один или более ароматический углеводород (А), выбранный из группы, включающей ортоксилол, метаксилол, параксилол и цимол, такой как парацимол.

- газообразный водород и биомасло, которое на 2-90% состоит из жирных кислот талового масла, на 2-98% смоляных кислот талового масла и необязательно других растительных масел, направляют в неподвижный (7) слой катализатора, образованный из твердого материала;

- биомасло подвергают каталитической деоксигенации и крекингу в слое (7) под действием водорода с использованием катализатора (2) деоксигенации и катализатора (3) крекинга, которые отличаются друг от друга и расположены последовательно на расстоянии друг от друга в слое (7) катализатора;

- поток, выходящий из слоя (7), охлаждают и разделяют на углеводородсодержащую жидкую фазу (10) и газовую фазу;

- ароматический углеводород (А), выбранный из группы, включающей ортоксилол, метаксилол, параксилол и цимол, например парацимол, извлекают из жидкой фазы (10); и

- выделенный углеводород подвергают окислению и возможно перегруппировке, в результате чего получают целевой продукт, представляющий собой терефталевую кислоту.

Документы, цитированные в отчёте о поиске

Способ получения ароматических углеводородов

Комментарии