Катализатор для дегидрирования алкилароматических, алкилпиридиновых и олефиновых углеводородов - RU2664124C1

Код документа: RU2664124C1

Чертежи

Описание

Настоящее изобретение относится к производству катализаторов, а именно к производству катализаторов для процессов дегидрирования алкилароматических, алкилпиридиновых и олефиновых углеводородов.

Известен катализатор для дегидрирования олефиновых углеводородов следующего состава, масс. %: соединения калия (в пересчете на оксид калия) 10,0-25,0; оксид хрома 0,5-7,0; оксид молибдена 0,7-7,0; оксид церия 1,0-15,0; портландцемент 0,5-13,0; оксид железа - остальное (патент РФ №2361667, 05.03.2008 г., опубликован 20.07.2009, бюл. №20).

Известен также катализатор для дегидрирования алкилароматических углеводородов, содержащий, масс. %: соединения калия 8-22; соединения магния и/или кальция 0,5-10; оксид молибдена 0,5-5; оксид церия 1-8; портландцемент 2-12; оксид и/или феррит стронция 0,5-10; оксид лантана и/или неодима 0,01-1; оксид железа - остальное. Дополнительно катализатор может содержать оксид и/или феррит рубидия и/или цезия в количестве 0,05-5,0 масс % (патент РФ 2187364, 13.112000 г., опубликован 20.08.2002, бюл. №23).

Наиболее близким к предлагаемому является катализатор для дегидрирования алкилароматических углеводородов, содержащий, масс. %: соединения калия (в пересчете на оксид калия) 8,0-25,0; соединения магния и/или соединения кальция (в пересчете на оксид магния и/или оксид кальция) 0,2-7,0; оксид молибдена 0,7-7,0; оксид церия 1,0-15,0; портландцемент 0,5-12,0; оксид лантана и/или оксид неодима 0,01 - 7,0; оксид железа - остальное. Дополнительно катализатор может содержать оксид циркония, оксид олова и оксид вольфрама в количестве 0,01-1,0 масс % каждый (патент РФ 2285560, 15.04.2005 г., опубликован 20.10.2006, бюл. №29).

Недостатками указанных катализаторов являются их относительно невысокая активность, селективность и механическая прочность.

Задачей, решаемой настоящим изобретением, является повышение активности, селективности и механической прочности катализатора.

Предлагается катализатор для дегидрирования алкилароматических, алкилпиридиновых и олефиновых углеводородов следующего состава, масс. %: соединения калия (в пересчете на оксид калия) 10,0-25,0; соединения магния и/или соединения кальция (в пересчете на оксид магния и/или оксид кальция) 0,2-5,0; оксид церия 1,0-15,0; оксид молибдена 0,5-5,0; цемент 0,5-14,0; соединения бария и/или кремния (в пересчете на оксид бария и/или оксид кремния) 0,1-6,0 и оксид железа - остальное.

В качестве соединений калия катализатор может содержать ферриты и/или полиферриты калия.

В качестве соединения бария катализатор может содержать феррит бария.

Дополнительно катализатор может содержать по крайней мере один компонент, выбранный из группы соединений лантана, неодима, рубидия, цезия, циркония, алюминия, титана, вольфрама в количестве 0,01-3,0% масс.

В качестве соединений рубидия и/или цезия катализатор может содержать ферриты и/или полиферриты рубидия и/или цезия.

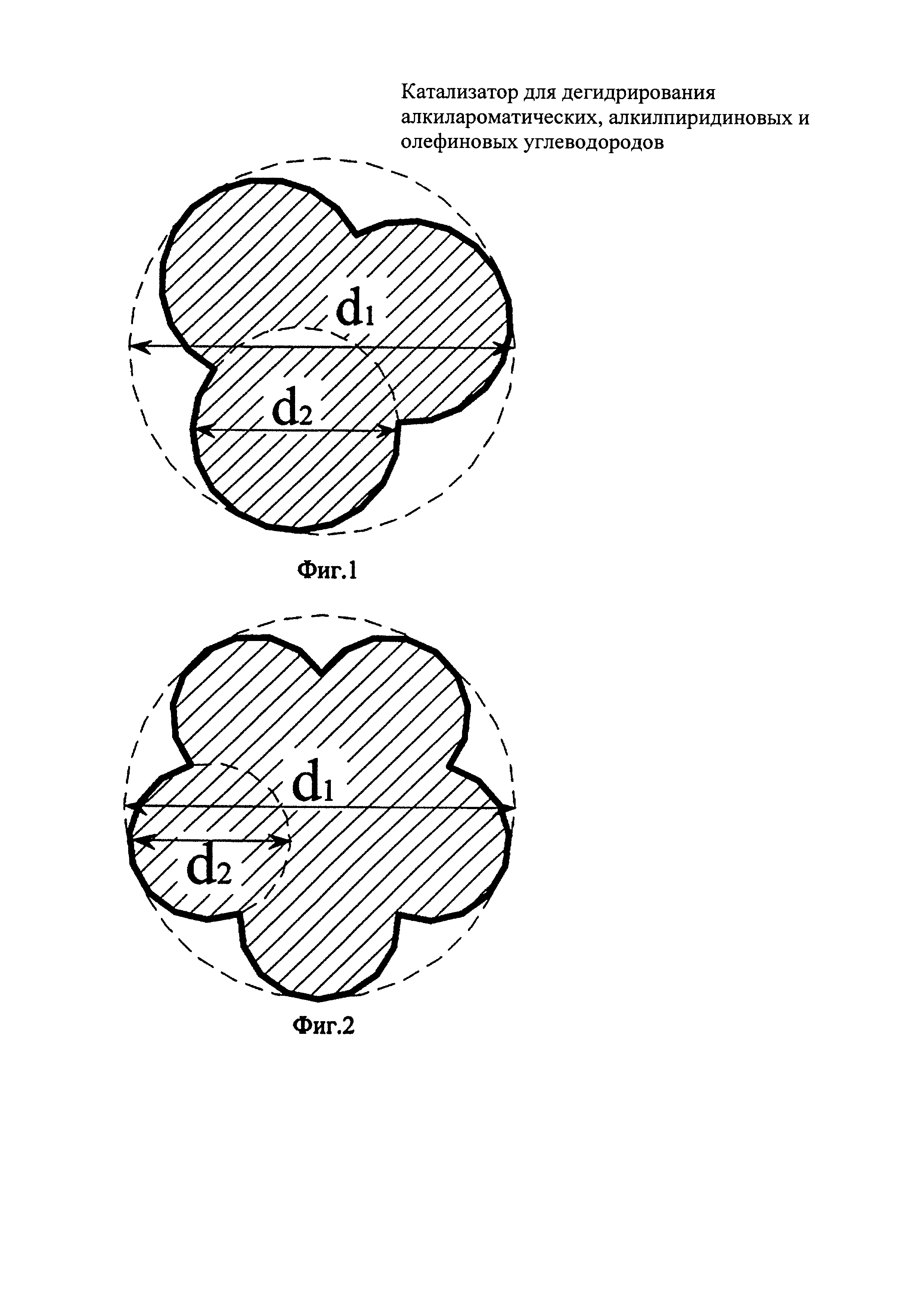

Предпочтительно катализатор формуется в виде цилиндрических, или трехлепестковых, или пятилепестковых гранул (фиг. 1 и фиг. 2).

Отличием предлагаемого катализатора от прототипа является дополнительное содержание соединений бария и/или кремния и новое соотношение компонентов (качественное и количественное).

Дополнительными отличиями от прототипа являются:

- содержание в качестве соединений калия ферритов и/или полиферритов калия;

- содержание в качестве соединения бария феррита бария;

- дополнительное содержание, по крайней мере, одного компонента, выбранного из группы соединений лантана, неодима, рубидия, цезия, циркония, алюминия, титана, вольфрама в количестве 0.01-3,0% масс.

- содержание в качестве соединений рубидия и/или цезия ферритов и/или полиферритов рубидия и/или цезия;

- формование катализатора в виде цилиндрических, трехлепестковых или пятилепестковых гранул.

В предлагаемом катализаторе новое сочетание всех компонентов позволяет повысить его активность, селективность и механическую прочность. Форма катализатора улучшает его эксплуатационные характеристики.

В качестве соединений кремния катализатор может содержать диоксид кремния или силикат калия.

В качестве соединений железа могут использоваться оксиды: α-Fe2O3 (гематит), Fe3O4 (магнетит); метагидроксид (FeOOH) или их смеси.

В качестве цемента может использоваться цемент марок М-400÷М-700 (серый и/или белый).

Предлагаемый катализатор готовят смешением в заданном соотношении тщательно измельченных оксидов или легко разлагающихся до оксидов соединений железа, молибдена, магния и/или кальция, церия, бария и/или кремния, калия. На этой же стадии может вводиться и по крайней мере, один компонент, выбранный из группы соединений лантана, неодима, рубидия, цезия, циркония, алюминия, титана и вольфрама.

Соединение кремния вводят в виде диоксида и/или в виде водного раствора силиката калия.

Соединения бария могут вводиться в виде феррита.

Феррит бария получают смешением тщательно измельченных порошков оксидов бария и оксидов железа (III) с последующей прокалкой при 1000-1400°С или прокаливанием катализатора, содержащего заявляемые компоненты, при температуре 1000°С.

Соединения калия вводят в виде ферритов и/или полиферритов, или водного раствора карбоната и/или гидроксида калия.

Ферриты и/или полиферриты калия готовят одним из известных способов:

смешением в заданном соотношении оксида или легко разлагающегося до оксида соединения железа с водным раствором карбоната и/или гидроксида калия в течение 0,5-3,5 часов, формованием полученной пасты в гранулы диаметром 2,0-6,0 мм, сушкой при температуре 100-150°С и прокаливанием при температуре 650-1000°С; перед введением в катализатор полиферриты измельчаются.

- прокаливанием катализатора, содержащего заявляемые компоненты, при температуре 800-1000°С.

Ферриты и/или полиферриты рубидия и цезия готовят аналогично ферритам и/или полиферритам калия.

Цемент водится на стадии смешения сухих компонентов катализатора.

Катализаторную массу перемешивают в течение 1,0-5,0 часов до получения однородной массы, затем формуют экструзией в цилиндрические или трех-пятилепестковые гранулы, сушат сначала при комнатной температуре в течение 8-16 часов, затем при температуре 100-200°С в течение 8-16 часов и прокаливают при температуре 550-1000°С.

Изобретение иллюстрируется следующими примерами.

Пример 1

Расчетное количество сухих компонентов катализатора: оксид железа (α-Fe2O3), оксид молибдена, оксид церия, оксид магния, оксид кальция, цемент (серый, М-500), феррит бария и оксид лантана смешивают в течение 1,5 часов. Добавляют водный раствор, содержащий карбонат калия и силикат калия. Катализаторную массу перемешивают в течение 2 часов до получения однородной массы, затем формуют экструзией в цилиндрические гранулы диаметром 3,0 мм, сушат при комнатной температуре 16 часов, затем при температуре 120°С 8 часов и прокаливают при температуре 670°С в течение 4 часов.

Получают катализатор состава, масс %: Fe2O3 - 56,58; K2O - 13,62; MgO - 3,0; СаО - 0,2; МоО3 - 1,5; CeO2 - 8,0; La2O3 - 3,0; феррит бария (в пересчете на ВаО) - 1,0; SiO2 - 0,1; цемент - 10,0

Испытания каталитической активности осуществляют в реакции дегидрирования этилбензола в стирол при температуре 620±10°С, скорости подачи жидкого этилбензола 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:2-3. Катализатор обеспечивает следующие показатели активности: конверсия этилбензола 84,4%; селективность по стиролу 95,5%.

Механическую прочность на истирание определяли в шаровой мельнице, в которую загружается катализатор объемом 60 см3 и 10 металлических шаров диаметром 8 мм. За результат брали отношение массы катализатора после истирания, к массе катализатора, взятого на испытание в процентах. Испытания проводили в течение 20 минут. Механическая прочность, измеренная таким способом, составила 99,2%. Механическая прочность прототипа составляла 98,5-98,9%.

Пример 2

Катализатор готовят аналогично примеру 1, но вместо оксида кальция, оксида лантана и силиката калия используют расчетное количество карбоната цезия и оксида вольфрама. Карбонат цезия вводят в виде водного раствора. Оксид вольфрама вводят на стадии смешения сухих компонентов. Вместо феррита бария используют оксид бария. Цемент используется марки М-600 (белый). Меняют соотношение компонентов и получают катализатор состава, масс. %: Fe2O3 - 60,4; K2O - 10,0; MgO - 5,0; МоО3 - 0,5; CeO2 - 1,0; ВаО - 6,0; Cs2O - 2,0; WO3 - 1,0; цемент - 14,0.

Катализаторную массу перемешивали в течение 1 часа. Формуют в 3-х лепестковые гранулы диаметром 5 мм. При комнатной температуре катализатор сушат в течение 8 часов и при температуре 200°С в течение 8 часов. Прокаливают при 550°С в течение 6 часов.

Испытания каталитической активности осуществляют в реакции дегидрирования 2-метил-5-этилпиридина в 2-метил-5-винилпиридин при температуре 620±10°С, скорости подачи жидкого 2-метил-5-этилпиридина 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:5-7. Катализатор обеспечивает следующие показатели активности: конверсия 2-метил-5-этилпиридина 71,1%; селективность по 2-метил-5-винилпиридину 91,1%.

Механическая прочность составила 99,4%.

Пример 3

Катализатор готовят аналогично примеру 1, но вместо оксида магния, оксида лантана и силиката калия используют расчетное количество оксида кремния. Вместо феррита бария используют оксид бария. Цемент используется марки М-700 (белый). 20% от общего количества карбоната калия вводят в сухом виде на стадии смешения сухих компонентов, оставшиеся 80% от общего количества карбоната калия, вводят в виде водного раствора. Оксид лантана, оксид неодима, оксид циркония и оксид кремния вводят на стадии смешения сухих компонентов. Меняют соотношение компонентов и получают катализатор состава, масс. %: Fe2O3 - 52,9; K2O - 25,0; СаО - 5,0; МоО3 - 5,0; CeO2 - 6,5; ВаО - 0,1; SiO2 - 0,5; цемент - 5.

При комнатной температуре катализатор сушат в течение 12 часов и при температуре 150°С в течение 6 часов. Прокаливают при 900°С в течение 0,5 часа.

Испытания каталитической активности осуществляют в реакции дегидрирования н-бутиленов в бутадиен при температуре 620±10°С, скорости подачи сырья по газу 500 л/л катализатора в час и мольном разбавлении сырья водяным паром 1:15-17. Катализатор обеспечивает следующие показатели активности: конверсия бутиленов 41,8%; селективность по бутадиену 88,1%.

Механическая прочность 99,1%.

Пример 4

Катализатор готовят аналогично примеру 1, но вместо оксида лантана и феррита бария в качестве соединений железа используется метагидроксид (FeOOH) - 80% от общего содержания соединений железа, считая на Fe2O3, и магнетит Fe3O4 - 20% от общего содержания соединений железа, считая на Fe2O3. Цемент используется марки М-700 (белый). 30% от общего количества карбоната калия вводят в сухом виде на стадии смешения сухих компонентов, оставшиеся 70% от общего количества карбоната калия, вводят в виде водного раствора. Меняют соотношение компонентов и получают катализатор состава, масс. %: Fe2O3 - 57,0; K2O - 15,0; MgO - 3,0; СаО - 1,5; MoO3 - 1,0; CeO2 - 16,0; SiO2 - 6,0; цемент - 0,5.

Катализаторную массу формуют в цилиндры диаметром 2 мм. Катализатор сушат при комнатной температуре в течение 16 часов и при температуре 100°С в течение 16 часов. Прокаливают при 670°С в течение 5 часов.

Испытания каталитической активности осуществляют в реакции дегидрирования изопропилбензола в a-метилстирол при температуре 570±10°С, скорости подачи жидкого изопропилбензола 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:3. Катализатор обеспечивает следующие показатели активности: конверсия изопропилбензола 79,6%; селективность по а-метилстиролу 96,6%.

Механическая прочность 98,9%.

Пример 5

Катализатор готовят аналогично примеру 1, но вместо оксида кальция, используют расчетное количество оксида неодима, полиферрита рубидия, полиферрита цезия, гидроксида алюминия и оксида циркония. Вместо силиката калия используют оксид кремния. 20% от общего количества оксида калия вводят в виде полиферрита калия в сухом виде на стадии смешения сухих компонентов, оставшиеся 80% от общего количества оксида калия, вводят в виде водного раствора карбоната калия. Оксид неодима, полиферрит рубидия, полиферрит цезия, гидроксид алюминия и оксид циркония вводят на стадии смешения сухих компонентов. Цемент используется марки М-400 (серый). Меняют соотношение компонентов и получают катализатор состава, масс. %: Fe2O3 - 53,22; полиферрит калия (в пересчете на K2O) - 3,41; карбонат калия (в пересчете на K2O) - 13,63; MgO - 0,2; MoO3 - 1,0; CeO2 - 9,5; La2O3 - 0,03; Nd2O3 - 0,01; феррит бария (в пересчете на ВаО) - 3,5; полиферрит рубидия (в пересчете на Rb2O - 0,01; полиферрит цезия (в пересчете на CsO2) - 0,01; SiO2 - 0,5; ZrO2 - 2,18; Al2O3 - 0,8; цемент - 12.

Катализатор сушат при комнатной температуре в течение 16 часов и при температуре 150°С в течение 12 часов. Прокаливают при 600°С в течение 10 часов.

Испытания каталитической активности осуществляют в реакции дегидрирования изоамиленов в изопрен при температуре 620±10°С, скорости подачи жидких изоамиленов 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:4-6. Катализатор обеспечивает следующие показатели активности: конверсия изоамиленов 56,9%; селективность по изопрену 91,9%.

Механическая прочность 99,3%.

Пример 6

Катализатор готовят аналогично примеру 1, но вместо оксида магния, и силиката калия используют расчетное количество феррита рубидия, оксида циркония, оксида титана и оксида вольфрама. Вместо феррита бария используется оксид бария. 20% от общего количества оксида калия вводят в виде феррита калия в сухом виде на стадии смешения сухих компонентов, оставшиеся 80% от общего количества оксида калия, вводят в виде водного раствора карбоната калия. Феррит рубидия, оксид циркония, оксид титана и оксид вольфрама вводят на стадии смешения сухих компонентов. Цемент используется марки М-600 (белый). Меняют соотношение компонентов и получают катализатор состава, масс. %: Fe2O3 - 59,5; феррит калия (в пересчете на K2O) - 3,3; карбонат калия (в пересчете на K2O) - 13,2; СаО -1,5; MoO3 - 0,5; CeO2 - 8,5; La2O3 - 0,01; ВаО - 2,5; феррит рубидия (в пересчете на Rb2O - 1,97; ZrO2 - 0,01; TiO2 - 0,01 WO3 - 1,0; цемент - 8.

Катализаторную массу формуют в 5-ти лепестковые гранулы диаметром 6 мм. Катализатор сушат при комнатной температуре в течение 16 часов и при температуре 170°С в течение 16 часов. Прокаливают при 650°С в течение 6 часов.

Испытания каталитической активности осуществляют в реакции дегидрирования этилбензола в стирол при температуре 620±10°С, скорости подачи жидкого этилбензола 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:2-3. Катализатор обеспечивает следующие показатели активности: конверсия этилбензола 84,5%; селективность по стиролу 95,7%.

Механическая прочность 99,2%.

Пример 7

Катализатор готовят аналогично примеру 1, но дополнительно используют расчетное количество соединений рубидия и цезия, оксида циркония, оксида титана и оксида вольфрама. Соединения рубидия и цезия вводят в виде водного раствора гидроксидов рубидия и цезия. Оксид циркония, оксид титана и оксид вольфрама вводят на стадии смешения сухих компонентов. Цемент используется марки М-600 (белый). Меняют соотношение компонентов и получают катализатор состава, масс. %: Fe2O3 - 56,48; K2O - 14,31; MgO - 2,5; СаО - 0,5; МоО3 - 0,7; CeO2 - 7,5; La2O3 - 0,01; феррит бария (в пересчете на ВаО) - 5,0; Rb2O - 0,5; CsO2 - 1,6; SiO2 - 1,0; ZrO2 - 0,1; TiO2 - 0,2; WO3 - 0,5; цемент - 9,1.

Катализатор сушат при комнатной температуре в течение 8 часов и при температуре 150°С в течение 10 часов. Прокаливают при 590°С в течение 10 часов.

Испытания каталитической активности осуществляют в реакции дегидрирования 2-метил-5-этилпиридина в 2-метил-5-винилпиридин при температуре 620±10°С, скорости подачи жидкого 2-метил-5-этилпиридина 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:5-7. Катализатор обеспечивает следующие показатели активности: конверсия 2-метил-5-этилпиридина 71,5%; селективность по 2-метил-5-винилпиридину 91,0%.

Механическая прочность составила 99,2%.

Пример 8

Катализатор готовят аналогично примеру 1, но дополнительно используют расчетное количество соединений рубидия и цезия, оксида титана. Вместо феррита бария вводят оксид бария. Вместо силиката калия вводят оксид кремния. Соединения рубидия и цезия вводят в виде водного раствора карбонатов рубидия и цезия. Оксид титана вводят на стадии смешения сухих компонентов. Цемент используется марки М-700 (белый) в количестве 95% масс от общего содержания цемента и серый марки М-400 в количестве 5% масс от общего содержания цемента. Меняют соотношение компонентов и получают катализатор состава, масс. %: Fe2O3 - 55,85; K2O - 12,95; MgO - 4,5; СаО - 0,5; MoO3 - 1,5; CeO2 - 7,0; La2O3 - 0,1; ВаО - 1,5; SiO2 - 3,5; Rb2O - 0,1; CsO2 - 0,5; TiO2 - 2,0; цемент - 10,0.

Катализатор сушат при комнатной температуре в течение 12 часов и при температуре 170°С в течение 8 часов. Прокаливают при 680°С в течение 5 часов.

Испытания каталитической активности осуществляют в реакции дегидрирования этилбензола в стирол при температуре 620±10°С, скорости подачи жидкого этилбензола 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:2-3. Катализатор обеспечивает следующие показатели активности: конверсия этилбензола 84,6%; селективность по стиролу 95,6%.

Механическая прочность 99,3%.

Реферат

Изобретение относится к производству катализаторов, а именно к производству катализаторов для дегидрирования алкилароматических, алкилпиридиновых и олефиновых углеводородов. Описан катализатор следующего состава, мас.%: соединения калия (в пересчете на оксид калия) 10,0-25,0; соединения магния и/или соединения кальция (в пересчете на оксид магния и/или оксид кальция) 0,2-5,0; оксид церия 1,0-15,0; оксид молибдена 0,5-5,0; цемент 0,5-14,0; соединения бария и/или кремния (в пересчете на оксид бария и/или оксид кремния) 0,1-6,0 и оксид железа - остальное. Дополнительно катализатор может содержать по крайней мере один компонент, выбранный из группы соединений лантана, неодима, рубидия, цезия, циркония, алюминия, титана, вольфрама в количестве 0,01-3,0 мас.%. Технический результат заключается в получении катализатора, обладающего повышенной активностью, селективностью и механической прочностью. 5 з.п. ф-лы, 8 пр., 2 ил.

Комментарии