Композиции этанола - RU2602082C2

Код документа: RU2602082C2

Чертежи

Описание

ПРИОРИТЕТНОЕ ТРЕБОВАНИЕ

Настоящая заявка испрашивает приоритет предварительной заявки США №61/300815, поданной 2 февраля 2010 года; предварительной заявки США №61/332696, предварительной заявки США №61/332699 и предварительной заявки США №61/332728, каждая поданная 7 мая 2010 года; предварительной заявки США №61/346344, поданной 19 мая 2010 года, и предварительной заявки США №12/852290, поданной 6 августа 2010 года, полное содержание и существо которых введены в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в целом, относится к способам получения и/или очистки этанола и, в частности, к композициям этанола, полученным по данным способам.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Этанол для промышленного применения обычно получают из нефтехимического сырья, такого как нефть, природный газ или уголь, из промежуточного сырья, такого как сингаз, или из крахмалистых материалов или целлюлозных материалов, таких как кукуруза или сахарный тростник. Традиционные методы получения этанола из нефтехимических типов сырья, а также из целлюлозных материалов включают гидратацию этилена в присутствии кислотного катализатора, гомологизацию, прямой синтез спирта и синтез Фишера-Тропша. Нестабильность цен на нефтехимическое сырье влияет на колебания цен на этанол, полученный традиционным путем, обуславливая потребность в альтернативных источниках для производства этанола в еще большей степени, когда растут цены на исходное сырье. Крахмалистые материалы, а также целлюлозный материал конвертируют в этанол путем ферментации. Однако ферментация обычно используется для производства потребительского этанола для топлив или потребления. Кроме того, ферментация крахмалистых или целлюлозных материалов конкурирует с пищевыми источниками и ограничивает количество этанола, которое может быть получено для промышленного применения.

В результате вышеперечисленных процессов образуются традиционные композиции этанола, которые содержат примеси, подлежащие удалению.

Например, патент США №5488185 предусматривает использование нефтехимического сырья и относится к потоку этена, который содержит этан в качестве примеси, или потоку пропена, который содержит пропан в качестве примеси, который гидратируют парами воды в присутствии катализатора гидратации с получением этанола или изопропанола, соответственно. После удаления спирта поток газообразного продукта подвергают абсорбционной обработке, в результате чего получают обогащенный этеном поток или обогащенный пропеном поток. Обогащенный этеном продукт или обогащенный пропеном поток направляют на рециркуляцию в реактор гидратации.

Патенты США №5185481 и 5284983 относятся к традиционным методам ферментации для получения этанола. Полученные композиции этанола включают примеси, такие как метанол, ацетальдегид, н-пропанол, н-бутанол, этилацетат, 3-метилбутанол, простой диэтиловый эфир, ацетон, вторичный бутанол и кротональдегид. В данных ссылках также раскрыты методы разделения при обработке неочищенного водного раствора этанола экстрагирующим растворителем, включающим диоксид углерода в жидком состоянии или диоксид углерода в надкритическом состоянии.

Патенты США №№5445716; 5800681 и 5415741 относятся к способам разделения смесей этанола и изопропанола. Этанол трудно отделить от изопропанола обычной перегонкой или ректификацией, так как они имеют близкие температуры кипения. Этанол можно легко отделить от изопропанола экстракционной перегонкой. Эффективными экстрагирующими агентами являются дипентен, анизол и этилбензол. Смеси данных веществ включают значительное количество изопропанола, например, по меньшей мере, 21,5 масс.% изопропанола.

Кроме того, патент США №5858031 относится к способу увеличения видимости пламени, образующегося во время свободного горения топливной композиции на основе водного спирта в воздухе. Топливо включает между приблизительно 10% и 30% по объему воды и между приблизительно 70% и 90% по объему смеси спиртов, включающей этанол и изопропанол, этанол составляет между приблизительно 24% и 83% по объему топливной композиции. Способ включает использование количества изопропанола в интервале между приблизительно 7% и 60% по объему топливной композиции, в которой объемное отношение изопропанола к этанолу в топливе не превышает 2:1.

Хотя традиционными способами можно получить и/или очистить композиции этанола, данные способы основаны на нефтехимическом сырье или ферментационных методах с получением композиций этанола. Кроме того, в образующихся композициях этанола, которые содержат изопропанол, изопропанол содержится в больших количествах.

Поэтому, существует потребность в способе получения этанола, который не основан на применении нефтехимического сырья и который не предусматривает применения ферментационных методов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления изобретение относится к композиции этанола. Композиция этанола включает этанол и изопропанол. Предпочтительно композиция этанола включает, по меньшей мере, 92 масс.% этанола и от 95 частей на миллион (ч./млн) по массе до 1000 ч./млн по массе изопропанола. Композиция этанола имеет высокую степень чистоты и может дополнительно включать менее 1 масс.% одного или более органических примесей. Данные органические примеси могут включать, например, ацетальдегид, уксусную кислоту, диэтилацеталь, этилацетат, н-пропанол, бутанол, 2-бутанол, изобутанол и их смеси. Например, композиция этанола может включать менее 10 ч./млн по массе диэтилацеталя и/или менее 300 ч./млн по массе C4-C5-спиртов. В других вариантах осуществления изобретения композиция этанола по существу не содержит бензола, метанола и/или С5-спиртов.

В другом варианте осуществления изобретение относится к композиции этанола, включающей, по меньшей мере, 95 масс.% этанола и, по меньшей мере, 95 ч./млн по массе изопропанола. В другом варианте осуществления изобретения изопропанол содержится в количестве менее 1000 ч./млн по массе. Предпочтительно композиция этанола дополнительно включает ацетальдегид, и количество ацетальдегида в композиции этанола составляет меньше, чем количество изопропанола. Как один из примеров, ацетальдегид может содержаться в количестве меньше 10 ч./млн по массе. В другом варианте осуществления изобретения композиция этанола дополнительно включает н-пропанол. Предпочтительно массовое отношение изопропанола к н-пропанолу лежит в интервале от 1:1 до 1:2. Изопропанол может содержаться в количестве меньше 1000 ч./млн по массе и/или н-пропанол может содержаться в количестве меньше 270 ч./млн по массе.

В другом варианте осуществления изобретение относится к композиции этанола, включающей, по меньшей мере, 92 масс.% этанола и, по меньшей мере, два других спирта, которые необязательно содержатся в количестве меньше 1 масс.%. По меньшей мере, два других спирта могут быть выбраны из группы, состоящей из н-пропанола, изопропанола, бутанола, 2-бутанола и изобутанола. В другом варианте осуществления изобретения, по меньшей мере, одним из двух других спиртов является изопропанол, и композиция этанола включает, по меньшей мере, 95 ч./млн по массе изопропанола. Композиция этанола может включать изопропанол в количестве менее 1000 ч./млн по массе. Предпочтительно композиция этанола по существу не содержит метанол.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение рассмотрено подробно со ссылкой на прилагаемые чертежи, где одинаковыми цифрами обозначены одинаковые детали.

На фиг.1 представлена схема системы гидрирования в соответствии с одним из вариантов осуществления настоящего изобретения.

На фиг.2 представлена схема реакционной зоны в соответствии с одним из вариантов осуществления настоящего изобретения.

На фиг.3 представлен график содержания изопропанола для нескольких композиций этанола.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу извлечения конечной композиции этанола, полученной в процессе гидрирования. Процесс гидрирования включает гидрирование уксусной кислоты в присутствии катализатора. В результате процесса гидрирования образуется неочищенный товарный этанол, который отличается от неочищенной композиции этанола, полученной другими способами получения этанола. Например, в результате процессов ферментации образуются неочищенные композиции этанола, имеющие низкое содержание этанола. Неочищенные композиции этанола, полученные из нефтехимического сырья, образуют неочищенные композиции этанола, включающие другие спирты, особенно метанол, н-пропанол и высшие спирты. Неочищенный товарный этанол, полученный гидрированием уксусной кислоты, предпочтительно разделяют с удалением примесей и извлечением конечной композиции этанола.

Композиция этанола по изобретению, в одном из вариантов осуществления изобретения, включает основную часть этанола и незначительную часть изопропанола. Композиция этанола представляет собой главным образом этанол и содержит от 92 масс.% до 96 масс.% этанола, например, от 93 масс.% до 96 масс.%, или от 95 масс.% до 96 масс.%. Предпочтительно, композиция этанола включает, по меньшей мере, 92 масс.% этанола, например, по меньшей мере, 93 масс.%, или, по меньшей мере, 95 масс.%. Более высокие количества этанола, например, безводный этанол, могут быть возможны при дополнительном удалении воды из композиции этанола. Изопропанол может содержаться в количествах, лежащих в интервале от 95 ч./млн по массе до 1000 ч./млн по массе, например, от 110 ч./млн по массе до 800 ч./млн по массе, или от 110 ч./млн по массе до 400 ч./млн по массе. С точки зрения нижних пределов, в одном из вариантов осуществления изобретения композиция этанола включает, по меньшей мере, 95 ч./млн по массе изопропанола, например, по меньшей мере, 110 ч./млн по массе или, по меньшей мере, 150 ч./млн по массе. С точки зрения верхних пределов, композиция этанола включает менее 1000 ч./млн по массе изопропанола, например, менее 800 ч./млн по массе или менее 400 ч./млн по массе. В отличие от этого, на фиг.3 представлены уровни содержания изопропанола в 176 обычных композициях этанола. Данные композиции этанола были получены из различных источников и различными методами, такими как ферментация сахарного тростника, ферментация черной патоки и синтез Фишера-Тропша. Как показано на фиг.3, каждая из данных обычных композиций этанола имеет очень низкую концентрацию изопропанола, и ни одна не включает изопропанол в количестве больше 94 ч./млн по массе.

В одном из вариантов осуществления изобретения, композиция этанола дополнительно включает воду, например, в количестве меньше 8 масс.% воды, меньше 5 масс.% или меньше 2 масс.%. В другом варианте осуществления изобретения массовое отношение изопропанола к воде в композиции этанола лежит в интервале от 1:80 до 1:800, например, от 1:100 до 1:500. В одном из вариантов осуществления изобретения композиция этанола по существу не включает никакого другого детектируемого соединения, такого как метанол, бензол и/или высшие спирты, например C4+-спирты. В некоторых вариантах осуществления изобретения композиция этанола может включать незначительные количества других примесей, таких как те, что описаны ниже в таблице 7.

В другом варианте осуществления изобретение относится к композиции этанола, включающей этанол и, по меньшей мере, два других спирта. По меньшей мере, два других спирта могут быть выбраны из группы, состоящей из н-пропанола, изопропанола, бутанола, 2-бутанола и изобутанола. Предпочтительно, по меньшей мере, одним из двух других спиртов является изопропанол. В данных вариантах осуществления изобретения изопропанол содержится в количестве, по меньшей мере, 95 ч./млн по массе изопропанола, например, по меньшей мере, 110 ч./млн по массе или, по меньшей мере, 150 ч./млн по массе. В предпочтительных вариантах осуществления изобретения, когда массовые проценты, по меньшей мере, двух других спиртов складываются вместе, по меньшей мере, два других спирта, совокупно, содержатся в количестве менее 1 масс.%.

Не желая быть связанными какой-либо теорией, авторы изобретения полагают, что изопропанол образуется в ходе гидрирования уксусной кислоты. Например, изопропанол может образоваться при гидрировании ацетона. Ацетон может образоваться в результате кетонизации уксусной кислоты. Полагают, что н-пропанол, если содержится в композиции этанола, образуется из примесей в исходной уксусной кислоте. Композиции этанола по настоящему изобретению предпочтительно включают н-пропанол в количестве меньше 0,5 масс.% н-пропанола, например, меньше 0,1 масс.% или меньше 0,05 масс.%. Необязательно, композиции этанола по настоящему изобретению могут предпочтительно содержать меньше н-пропанола, чем изопропанола. Композиции этанола, образованные способом по настоящему изобретению, включают более высокое количество образованного in situ изопропанола, чем обычные композиции этанола. Предпочтительно в композициях этанола по изобретению количество н-пропанола меньше, чем количество изопропанола, например, меньше 10% количества изопропанола или меньше 50% количества изопропанола. Кроме того, в одном из вариантов осуществления изобретения массовое отношение изопропанола к н-пропанолу в композиции этанола по изобретению может лежать в интервале от 0,1:1 до 10:1, например, от 0,5:1 до 10:1, от 1:1 до 5:1, или от 1:1 до 2:1. С точки зрения пределов, массовое отношение изопропанола к н-пропанолу может составлять, по меньшей мере, 0,5:1, например, по меньшей мере, 1:1, по меньшей мере, 1,5:1, по меньшей мере, 2:1, по меньшей мере, 5:1 или, по меньшей мере, 10:1. В традиционных процессах получения этанола изопропанол обычно не содержится в количествах, указанных выше. Таким образом, массовое отношение изопропанола или н-пропанола больше благоприятствует н-пропанолу, например, больше чем 10:1.

В одном из вариантов осуществления настоящего изобретения изопропанол предпочтительно не добавляют к конечной композиции этанола после разделения и извлечения этанола. Изопропанол, образовавшийся в ходе гидрирования уксусной кислоты, может быть захвачен этанолом в процессе разделения.

Кроме того, в традиционных реакциях гидрирования часто образуются повышенные количества ацетальдегида по сравнению с изопропанолом. Композиции этанола по изобретению включают низкие количества ацетальдегида, а также другие ацетальные соединения. Предпочтительно в композициях этанола по изобретению количество ацетальдегида меньше, чем количество изопропанола. Например, количество ацетальдегида может быть меньше 50% от количества изопропанола, например, меньше 10% от количества изопропанола или меньше 5% от количества изопропанола. Кроме того, массовое отношение изопропанола к ацетальдегиду в композиции этанола по изобретению может лежать в интервале от 1:100 до 1:1000, например, от 1:100 до 1:500.

В одном из вариантов осуществления настоящего изобретения композиция этанола по настоящему изобретению включает незначительные количества органических примесей. Данные органические примеси могут включать ацетальдегид, уксусную кислоту, диэтилацеталь, этилацетат, н-пропанол, метанол, бутанол, 2-бутанол, изобутанол, изоамиловый спирт, амиловый спирт, бензол и/или их смеси. Преимущественно, в одном из вариантов осуществления изобретения композиция этанола включает менее 1 масс.% органических примесей, например, менее 0,75 масс.% или меньше 0,5 масс.%. В зависимости от количества данных органических примесей, примеси могут иметь отрицательное влияние на композицию этанола. Например, другие спирты в неочищенной композиции этанола могут этерифицироваться уксусной кислотой с образованием других сложных эфиров. Кроме того, было установлено, что изобутанол, изоамиловый спирт и 2-метил-1-бутанол («активный амиловый спирт») сказываются на остаточном запахе композиций этанола и этилацетата.

В предпочтительных вариантах осуществления изобретения композиция этанола по существу не содержит метанол и может включать менее 10 ч./млн по массе метанола, например, менее 1 ч./млн по массе. Кроме того, в предпочтительных вариантах осуществления изобретения композиция этанола по существу не содержит C5-спиртов и может включать менее 10 ч./млн по массе C5-спиртов, например, менее 1 ч./млн по массе.

Известно, что бензол, диоксаны и цианиды представляют собой токсичные соединения в композициях этанола. Обычно, цианиды образуются при ферментативных методах, в которых используют в качестве сырья маниоку. Композиции этанола по изобретению включают низкие количества данных компонентов. Предпочтительно композиция этанола не содержит детектируемого количества бензола, диоксанов и цианидов.

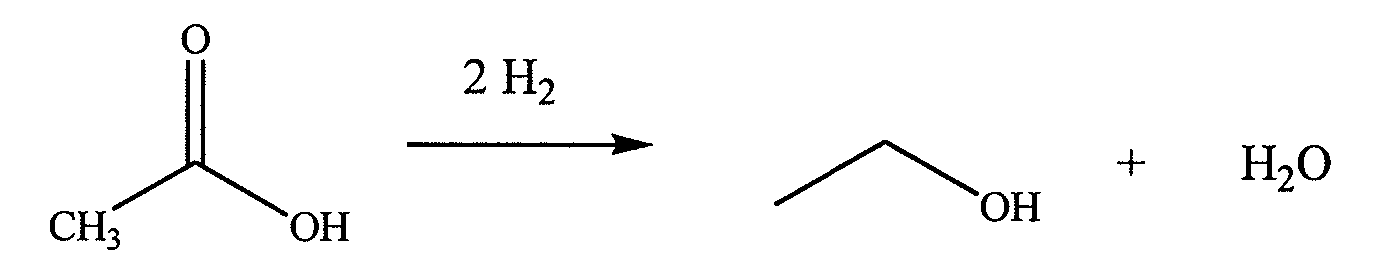

Возвращаясь к производству неочищенной композиции этанола, следует отметить, что обычно гидрирование уксусной кислоты сопровождается образованием этанола и воды, как показано следующей реакцией:

В ходе гидрирования уксусной кислоты помимо воды и этанола могут образоваться другие соединения, как рассмотрено ниже в таблице 1.

Подходящие катализаторы гидрирования включают катализаторы, включающие первый металл и необязательно один или более второй металл, третий металл или дополнительные металлы, необязательно на носителе катализатора. Первый и необязательно второй и третий металлы могут быть выбраны из групп IB, IIB, IIIB, IVB, VB, VIB, VIIB, VIII переходных металлов, лантаноидных металлов, актинидного металла или металла, выбранного из любой из групп IIIA, IVA, VA и VIA. Предпочтительные комбинации металлов для некоторых типичных каталитических композиций включают следующие: платина/олово, платина/рутений, платина/рений, палладий/рутений, палладий/рений, кобальт/палладий, кобальт/платина, кобальт/хром, кобальт/рутений, серебро/палладий, медь/палладий, никель/палладий, золото/палладий, рутений/рений и рутений/железо. Типичные катализаторы дополнительно рассмотрены в патентах США №№7608744 и 7863489 и публикации США №2010/0197485, содержание которых введено в настоящий документ в порядке ссылки.

В одном типичном варианте осуществления изобретения катализатор включает первый металл, выбранный из группы, состоящей из меди, железа, кобальта, никеля, рутения, родия, палладия, осмия, иридия, платины, титана, цинка, хрома, рения, молибдена и вольфрама. Предпочтительно первый металл выбран из группы, состоящей из платины, палладия, кобальта, никеля и рутения. Более предпочтительно, первый металл выбран из платины и палладия. Когда первый металл включает платину, то предпочтительно, чтобы катализатор включал платину в количестве менее 5 масс.%, например, менее 3 масс.% или менее 1 масс.%, из-за высокого спроса на платину.

Как указано выше, катализатор необязательно дополнительно включает второй металл, который обычно будет действовать как промотор. Второй металл, если он присутствует, предпочтительно выбран из группы, состоящей из меди, молибдена, олова, хрома, железа, кобальта, ванадия, вольфрама, палладия, платины, лантана, церия, марганца, рутения, рения, золота и никеля. Более предпочтительно второй металл выбран из группы, состоящей из меди, олова, кобальта, рения и никеля. Более предпочтительно второй металл выбран из олова и рения.

Если катализатор включает два или более металлов, например, первый металл и второй металл, первый металл необязательно содержится в катализаторе в количестве от 0,1 до 10 масс.%, например, от 0,1 до 5 масс.% или от 0,1 до 3 масс.%. Второй металл предпочтительно содержится в количестве от 0,1 и 20 масс.%, например, от 0,1 до 10 масс.% или от 0,1 до 5 масс.%. Для катализаторов, включающих два или более металлов, два или более металлов могут быть сплавлены друг с другом или могут включать раствор или смесь не сплавленных металлов.

Предпочтительные отношения металлов могут меняться в зависимости от использованных в катализаторе металлов. В некоторых типичных вариантах осуществления изобретения молярное отношение первого металла ко второму металлу составляет от 10:1 до 1:10, например, от 4:1 до 1:4, от 2:1 до 1:2, от 1,5:1 до 1:1,5 или от 1,1:1 до 1:1,1.

Катализатор также может включать третий металл, выбранный из любого из металлов, перечисленных выше в связи с первым и вторым металлом, поскольку третий металл отличается от первого и второго металлов. В предпочтительных аспектах третий металл выбран из группы, состоящей из кобальта, палладия, рутения, меди, цинка, платины, олова и рения. Более предпочтительно третий металл выбран из кобальта, палладия и рутения. Когда присутствует, общая масса третьего металла предпочтительно составляет от 0,05 и 4 масс.%, например, от 0,1 до 3 масс.% или от 0,1 до 2 масс.%.

Помимо одного или более металлов типичные катализаторы дополнительно включают носитель или модифицированный носитель, где носитель включает материал носителя и модификатор носителя, который регулирует кислотность материала носителя. Общая масса носителя или модифицированного носителя в расчете на общую массу катализатора предпочтительно составляет от 75 масс.% до 99,9 масс.%, например, от 78 масс.% до 97 масс.%, или от 80 масс.% до 95 масс.%. В предпочтительных вариантах осуществления изобретения, которые предусматривают использование модифицированного носителя, модификатор носителя содержится в количестве от 0,1 масс.% до 50 масс.%, например, от 0,2 масс.% до 25 масс.%, от 0,5 масс.% до 15 масс.%, или от 1 масс.% до 8 масс.%, в расчете на общую массу катализатора.

Подходящие материалы носителя могут включать, например, носители на основе твердого оксида металла или носители на керамической основе. Предпочтительные носители включают носители на основе кремнийсодержащих соединений, такие как диоксид кремния, диоксид кремния/оксид алюминия, силикат группы IIA, такой как метасиликат кальция, прокаленный диоксид кремния, диоксид кремния высокой чистоты и их смеси. Другие носители могут включать, но не ограничиваться ими, оксид железа, оксид алюминия, диоксид титана, диоксид циркония, оксид магния, углерод, графит, графитизированный углерод с высокой удельной поверхностью, активированные углероды и их смеси.

В производстве этанола носитель катализатора может быть модифицирован модификатором носителя. Предпочтительно модификатор носителя представляет основной модификатор, который имеет низкую летучесть или нелетуч. Данные основные модификаторы могут быть выбраны из группы, например, состоящей из (i) оксидов щелочноземельных металлов, (ii) оксидов щелочных металлов, (iii) метасиликатов щелочноземельных металлов, (iv) метасиликатов щелочных металлов, (v) оксидов металлов группы IIB, (vi) метасиликатов металлов группы IIB, (vii) оксидов металлов группы IIIB, (viii) метасиликатов металлов группы IIIB и их смесей. Помимо оксидов и метасиликатов, другие типы модификаторов, включая нитраты, нитриты, ацетаты и лактаты, могут быть использованы. Предпочтительно модификатор носителя выбран из группы, состоящей из оксидов и метасиликатов любого из таких металлов, как натрий, калий, магний, кальций, скандий, иттрий и цинк, а также смесей любых из вышеперечисленных металлов. Предпочтительно, модификатором носителя является силикат кальция и более предпочтительно метасиликат кальция (CaSiO3). Если модификатор носителя включает метасиликат кальция, то предпочтительно, чтобы, по меньшей мере, часть метасиликата кальция была в кристаллической форме.

Предпочтительным материалом носителя на основе диоксида кремния является SS61138 носитель катализатор из диоксида кремния с высокой удельной поверхностью (HSA) от Saint-Gobain NorPro. Диоксид кремния The Saint-Gobain NorPro SS61138 содержит приблизительно 95 масс.% диоксида кремния с высокой удельной поверхностью; удельная поверхность приблизительно 250 м2/г; средний диаметр пор приблизительно 12 нм; средний объем пор приблизительно 1,0 см3/г, измеренный методом ртутной порозиметрии, и плотность паковки приблизительно 0,352 г/см3 (22 фунт/фут3).

Предпочтительным материалом носителя диоксид кремния/оксид алюминия является сферический диоксид кремния KA-160 (Sud Chemie), имеющий номинальный диаметр приблизительно 5 мм, плотность приблизительно 0,562 г/мл и абсорбционную способность приблизительно 0,583 г H2O/г носителя, удельную поверхность приблизительно от 160 до 175 м2/г и объем пор приблизительно 0,68 мл/г.

Как будет понятно специалистам в данной области, материалы носителя выбраны так, что каталитическая система является активной подходящим образом, селективной и устойчивой в условиях процесса, использованных для получения этанола.

Металлы катализаторов могут быть диспергированы по массе носителя, нанесены в виде покрытия на наружную поверхность (типа яичной скорлупы) или декорированы на поверхности носителя.

Каталитические композиции, подходящие для использования в настоящем изобретении, предпочтительно образованы импрегнированием модифицированного носителя металлом, хотя также могут быть использованы другие процессы, такие как химическое отложение из паров. Данные методы импрегнирования рассмотрены в патентах США №№7608744 и 7863489 и патентной публикации США №2010/0197485, содержание которых введено в настоящий документ в порядке ссылки.

Некоторые варианты осуществления процесса гидрирования уксусной кислоты с образованием этанола согласно одному из вариантов осуществления изобретения могут включать различные конфигурации, предусматривающие использование реактора с неподвижным слоем или реактора с псевдоожиженным слоем, как поймет любой специалист в данной области. Во многих вариантах осуществления настоящего изобретения может быть применен «адиабатический» реактор, то есть, остается незначительная потребность или никакой для внутренних слесарных работ в реакционной зоне, связанных с подводом или отводом тепла. В других вариантах осуществления изобретения может быть использован радиальный поточный реактор или реакторы или ряд реакторов с или без теплообмена, резкого охлаждения или введения дополнительного исходного материала. В альтернативном случае, могут быть использована рубашка и трубчатый реактор, снабженный средой теплопереноса. Во многих случаях реакционная зона может быть размещена в одной емкости или в ряде емкостей с теплообменниками между ними.

В предпочтительных вариантах осуществления изобретения катализатор использован в реакторе с неподвижным слоем, например, в форме трубы, где реагенты, обычно в паровой форме, проходят над или через катализатор. Могут быть использованы другие реакторы, такие как реакторы с жидким или кипящим слоем. В некоторых случаях катализаторы гидрирования могут быть использованы в сочетании с инертным материалом для регулирования перепада давления в потоке реагента по каталитическому слою и времени контакта реагирующих соединений с частицами катализатора.

Реакцию гидрирования можно проводить либо в жидкой фазе, либо в паровой фазе. Предпочтительно реакцию проводить в паровой фазе в следующих условиях. Температура реакции может лежать в интервале от 125°C до 350°C, например, от 200°C до 325°C, от 225°C до 300°C, или от 250°C до 300°C. Давление может лежать в интервале от 10 кПа до 3000 кПа (приблизительно от 1,5 до 435 фунт/кв.дюйм), например, от 50 кПа до 2300 кПа, или от 100 кПа до 1500 кПа. Реагенты могут быть поданы в реактор при часовой объемной скорости газа (GHSV) больше 500 час-1, например, больше 1000 час-1, больше 2500 час-1 или даже больше 5000 час-1. С точки зрения интервалов, GHSV может лежать в интервале от 50 час-1 до 50000 час-1, например, от 500 час-1до 30000 час-1, от 1000 час-1 до 10000 час-1, или от 1000 час-1 до 6500 час-1.

Гидрирование необязательно проводят при давлении, просто достаточном для преодоления перепада давления по слою катализатора при выбранной GHSV, хотя не существует никаких препятствий для использования более высоких давлений, и понятно, что значительный перепад давления по слою реактора может возникнуть при высоких объемных скоростях, например, 5000 час-1 или 6500 час-1.

Хотя в реакции расходуется два моля водорода на моль уксусной кислоты с получением одного моля этанола, действительное молярное отношение водорода к уксусной кислоте в потоке сырья может меняться от приблизительно 100:1 до 1:100, например, от 50:1 до 1:50, от 20:1 до 1:2 или от 12:1 до 1:1. Наиболее предпочтительно, молярное отношение водорода к уксусной кислоте составляет больше 2:1, например, больше 4:1 или больше 8:1.

Время контакта или пребывания также может меняться в широких пределах, в зависимости от таких переменных, как количество уксусной кислоты, катализатор, реактор, температура и давление. Обычные времена контакта лежат в пределах от долей секунды до более чем несколько часов, когда используется каталитическая система, отличная от неподвижного слоя, с предпочтительными временами контакта, по меньшей мере, для реакций в паровой фазе, от 0,1 до 100 секунд, например, от 0,3 до 80 секунд или от 0,4 до 30 секунд.

Исходные материалы, уксусная кислота и водород, использованные в связи с осуществлением способа по настоящему изобретению, могут быть получены из любого подходящего источника, включая природный газ, нефть, уголь, биомассу и т.п. Например, уксусная кислота может быть получена по реакции карбонилирования метанола, окисления ацетальдегида, окисления этилена, окислительной ферментации и анаэробной ферментации. Поскольку происходит колебание цен на нефть и природный газ, становясь более или менее высокими, методы получения уксусной кислоты и промежуточных соединений, таких как метанол и оксид углерода, из альтернативных углеродистых источников представляют все возрастающий интерес. В частности, когда нефть является относительно дорогой по сравнению с природным газом, может оказаться преимущественным получать уксусную кислоту из синтез-газа («сингаза»), образующегося из любого доступного источника углерода. Патент США №6232352, существо которого введено в настоящий документ в порядке ссылки, например, предлагает способ переоборудования завода по производству метанола на производство уксусной кислоты. При переоборудовании завода по производству метанола значительно снижаются или значительно сокращаются большие капитальные затраты, связанные с образованием СО для нового завода по производству уксусной кислоты. Весь или часть сингаза отводят из зоны синтеза метанола и направляют на сепарационную установку для извлечения СО и водорода, которые затем используют для получения уксусной кислоты. Помимо уксусной кислоты, данный процесс также может быть использован для получения водорода, который может быть использован при осуществлении настоящего изобретения.

Процессы карбонилирования метанола, пригодные для получения уксусной кислоты, рассмотрены в патентах США №№7208624, 7115772, 7005541, 6657078, 6627770, 6143930, 5599976, 5144068, 5026908, 5001259 и 4994608, существо которых введено в настоящий документ в порядке ссылки. Необязательно получение этанола может быть объединено с данными процессами карбонилирования метанола.

Патент США №RE 35377, также введенный в настоящий документ в порядке ссылки, обеспечивает способ получения метанола конверсией углеродистых материалов, таких как нефть, уголь, природный газ и материалы биомассы. Способ включает гидрогазификацию твердых и/или жидких углеродистых материалов с получением технологического газа, который представляет собой пиролизный поток, обработанный дополнительным природным газом с получением синтез-газа. Сингаз конвертируют в метанол, который может быть карбонилирован уксусной кислотой. Способ также обеспечивает получение водорода, который может быть использован в данном изобретении, как отмечено выше. Патент США №5821111, который предлагает способ конверсии отработанной биомассы газификацией в синтез-газ, а также патент США №6685754, содержание которого введено в настоящий документ в порядке ссылки.

В одном необязательном варианте осуществления изобретения уксусная кислота, подаваемая в реакцию гидрирования, может также включать другие карбоновые кислоты и ангидриды, а также ацетальдегид и ацетон. Предпочтительно подходящий исходный поток уксусной кислоты включает одно или несколько соединений, выбранных из группы, состоящей из уксусной кислоты, уксусного ангидрида, ацетальдегида и их смесей. Данные другие соединения могут быть также гидрированы в способе по настоящему изобретению. В некоторых вариантах осуществления изобретения настоящие карбоновые кислоты, такие как пропановая кислота и ее ангидрид могут быть преимущественными при получении пропанола.

В альтернативном варианте, уксусная кислота в паровой форме может быть выведена прямо как неочищенный продукт из емкости мгновенного испарения установки карбонилирования метанола класса, описанного в патенте США №6657078, содержание которого введено в настоящий документ в порядке ссылки. Неочищенный парообразный продукт, например, может быть направлен прямо в реакционные зоны синтеза этанола по настоящему изобретению без необходимости конденсации уксусной кислоты и легких фракций или удаления воды, что экономит общие технологические расходы.

Уксусная кислота может быть выпарена при температуре реакции, после чего выпаренная уксусная кислота может быть направлена вместе с водородом в неразбавленном состоянии или разбавленном относительно инертным газом-носителем, таким как азот, аргон, гелий, диоксид углерода и т.п. Для реакций, протекающих в паровой фазе, температура должна контролироваться в системе, так чтобы она не падала ниже точки росы уксусной кислоты. В одном из вариантов осуществления изобретения уксусная кислота может быть выпарена при температуре кипения уксусной кислоты при парциальном давлении, а затем выпаренная уксусная кислота может быть дополнительно нагрета до температуры на входе в реактор. В другом варианте осуществления изобретения уксусную кислоту переводят в паровое состояние путем пропускания водорода, циркуляционного газа, другого подходящего газа или их смесей через уксусную кислоту при температуре ниже температуры кипения уксусной кислоты, увлажняя, таким образом, газ-носитель парами уксусной кислоты, с последующим нагреванием смешанных паров до температуры на входе в реактор. Предпочтительно уксусную кислоту переводят в пар путем пропускания водорода и/или циркуляционного газа через уксусную кислоту при температуре 125°С или ниже, с последующим нагреванием объединенного газового потока до температуры на входе в реактор.

В частности, гидрирование уксусной кислоты может достичь благоприятной конверсии уксусной кислоты и благоприятной селективности и производительности по этанолу. Для целей настоящего изобретения термин «конверсия» относится к количеству уксусной кислоты в сырье, которое превратилось в соединение, отличное от уксусной кислоты. Конверсия выражается в мольных процентах в расчете на уксусную кислоту в сырье. Конверсия может составлять, по меньшей мере, 10%, например, по меньшей мере, 20%, по меньшей мере, 40%, по меньшей мере, 50%, по меньшей мере, 60%, по меньшей мере, 70% или, по меньшей мере, 80%. Хотя катализаторы, которые имеют высокие конверсии, являются желательными, как, по меньшей мере, 80% или, по меньшей мере, 90%, в некоторых вариантах осуществления изобретения низкие конверсии могут быть допустимыми при высокой селективности к этанолу. Безусловно, хорошо понятно, что во многих случаях можно компенсировать конверсию соответствующими циркуляционными потоками или использованием реакторов больших размеров, но более трудно компенсировать низкую селективность.

Селективность выражается в мольных процентах в расчете на конвертированную уксусную кислоту. Следует понимать, что каждое соединение, образовавшееся из уксусной кислоты, имеет независимую селективность, и что селективность не зависит от конверсии. Например, если 50 моль.% конвертированной уксусной кислоты превратилось в этанол, мы считаем селективность к этанолу 50%. Предпочтительно селективность катализатора к этоксилатам составляет, по меньшей мере, 60%, например, по меньшей мере 70% или, по меньшей мере, 80%. Как использовано в настоящем документе, термин «этоксилаты» относится, в частности, к таким соединениям, как этанол, ацетальдегид и этилацетат. Предпочтительно, селективность к этанолу составляет, по меньшей мере, 80%, например, по меньшей мере, 85% или, по меньшей мере, 88%. Предпочтительные варианты процесса гидрирования также имеют низкую селективность к нежелательным продуктам, таким как метан, этан и диоксид углерода. Селективность к данным нежелательным продуктам предпочтительно составляет менее 4%, например, менее 2% или менее 1%. Более предпочтительно, данные нежелательные продукты являются не детектируемыми. Образование алканов может быть низким, и в идеальном случае составляет менее 2%, менее 1% или менее 0,5% уксусной кислоты, прошедшей над катализатором, превратилось в алканы, которые имеют меньшую ценность по сравнению с топливами.

Термин «производительность», использованный в настоящем документе, относится к граммам этанола, образовавшегося в ходе гидрирования, на килограмм катализатора, использованного в час. Производительность, по меньшей мере, 200 грамм этанола на килограмм катализатора в час, например, по меньшей мере, 400 или, по меньшей мере, 600, является предпочтительной. С точки зрения интервалов значений, производительность предпочтительно составляет от 200 до 3000 грамм этанола на килограмм катализатора в час, например, от 400 до 2500 или от 600 до 2000.

В различных вариантах осуществления изобретения неочищенный товарный этанол, образовавшийся в процессе гидрирования, перед любой последующей переработкой, такой как очистка и разделение, будет обычно включать не прореагировавшую уксусную кислоту, этанол и воду. Как использовано в настоящем документе, термин «неочищенный товарный этанол» относится к любой композиции, включающей от 5 до 70 масс.% этанола и от 5 до 35 масс.% воды. В некоторых типичных вариантах осуществления изобретения неочищенный товарный этанол включает этанол в количестве от 5 масс.% до 70 масс.%, например, от 10 масс.% до 60 масс.%, или от 15 масс.% до 50 масс.%, в расчете на общую массу неочищенного товарного этанола. Предпочтительно неочищенный товарный этанол содержит, по меньшей мере, 10 масс.% этанола, по меньшей мере, 15 масс.% этанола или, по меньшей мере, 20 масс.% этанола. Неочищенный товарный этанол обычно будет дополнительно включать не прореагировавшую уксусную кислоту, в зависимости от степени конверсии, например, в количестве менее 90 масс.%, например, менее 80 масс.% или менее 70 масс.%. В единицах интервалов не прореагировавшая уксусная кислота составляет предпочтительно от 0 до 90 масс.%, например, от 5 до 80 масс.%, от 15 до 70 масс.%, от 20 до 70 масс.% или от 25 до 65 масс.%. Так как в ходе реакции образуется вода, вода будет обычно содержаться в неочищенном товарном этаноле, например, в количествах, лежащих в интервале от 5 до 35 масс.%, например, от 10 до 30 масс.% или от 10 до 26 масс.%. В ходе гидрирования или в результате протекания побочных реакций может также образоваться этилацетат и он может содержаться, например, в количествах в интервале от 0 до 20 масс.%, например, от 0 до 15 масс.%, от 1 до 12 масс.% или от 3 до 10 масс.%. Ацетальдегид также может образоваться в результате протекания побочных реакций, и его содержание может составить, например, количество в интервале от 0 до 10 масс.%, например, от 0 до 3 масс.%, от 0,1 до 3 масс.% или от 0,2 до 2 масс.%.

Другие компоненты, такие как, например, сложные эфиры, простые эфиры, альдегиды, кетоны, алканы и диоксид углерода, если детектируются, совокупно могут содержаться в количестве менее 10 масс.%, например, менее 6 масс.% или менее 4 масс.%. В единицах интервалов другие компоненты могут содержаться в количестве от 0,1 до 10 масс.%, например, от 0,1 до 6 масс.%, или от 0,1 до 4 масс.%. Типичные варианты осуществления композиционных интервалов неочищенного этанола представлены в таблице 1.

На фиг.1 показана система 100 гидрирования, подходящая для гидрирования уксусной кислоты и отделения этанола от неочищенной смеси по одному из вариантов осуществления изобретения. Система 100 включает реакционную зону 101 и зону 102 перегонки. Реакционная зона 101 включает реактор 103, линию 104 подачи водорода и линию 105 подачи уксусной кислоты. Зона 102 перегонки включает импульсный испаритель 106, первую колонну 107, вторую колонну 108, третью колонну 109 и четвертую колонну 123. Водород и уксусную кислоту подают в испаритель 110 по линиям 104 и 105, соответственно, для создания потока парового сырья на линии 111, который направляют в реактор 103. В одном из вариантов осуществления изобретения линии 104 и 105 могут быть объединены и совместно направлены в испаритель 110, например, в виде одного потока, содержащего и водород, и уксусную кислоту. Температура потока парового сырья на линии 111 составляет предпочтительно от 100°C до 350°C, например, от 120°C до 310°C или от 150°C до 300°C. Любое сырье, которое не испарилось, выводят из испарителя 110, как показано на фиг.1, и оно может быть вновь рециркулировано в него. Кроме того, хотя на фиг.1 показана линия 111, направленная в верхнюю часть реактора 103, линия 111 может быть направлена на вход сбоку, в верхнюю часть или в нижнюю часть реактора 103. Дополнительные модификации и дополнительные компоненты к реакционной зоне 101 рассмотрены ниже на фиг.2.

Реактор 103 содержит катализатор, который используют при гидрировании карбоновой кислоты, предпочтительно уксусной кислоты. В одном из вариантов осуществления изобретения может быть использован один или более защитный слой (не показан) для защиты катализатора от воздействия ядов или нежелательных примесей, содержащихся в сырье или возвратных/циркуляционных потоках. Данные защитные слои могут быть использованы в паровых или жидкостных потоках. Подходящие материалы защитного слоя известны в данной области и включают, например, углерод, диоксид кремния, оксид алюминия, керамику или смолы. В одном аспекте среда защитного слоя действует, захватывая конкретные соединения, такие как сера или галогены. В ходе процесса гидрирования неочищенный торговый этанол отводится, предпочтительно постоянно, из реактора 103 по линии 112. Неочищенный торговый этанол может быть сконденсирован и направлен в импульсный испаритель 106, который, в свою очередь, обеспечивает паровой поток и жидкостной поток. Импульсный испаритель 106 в одном из вариантов осуществления изобретения предпочтительно работает при температуре от 50°C до 500°C, например, от 70°C до 400°C или от 100°C до 350°C. В одном из вариантов осуществления изобретения давление в импульсном испарителе 106 предпочтительно составляет от 50 кПа до 2000 кПа, например, от 75 кПа до 1500 кПа или от 100 до 1000 кПа. В одном предпочтительном варианте осуществления изобретения температура и давление импульсного испарителя аналогичны температуре и давлению реактора 103.

Паровой поток, выходящий из импульсного испарителя 106, может включать водород и углеводороды, которые могут быть выведены и/или возвращены в реакционную зону 101 по линии 113. Как показано на фиг.1, возвратная часть парового потока проходит через компрессор 114 и объединяется с водородным сырьем и совместно подается в испаритель 110.

Жидкость из импульсного испарителя 106 отводится и нагнетается в виде сырьевой композиции по линии 115 в боковой ввод первой колонны 107, также называемой колонной отделения кислоты. Содержимое на линии 115 обычно будет по существу аналогичным продукту, полученному прямо из реактора, и, в действительности, может быть также охарактеризовано как неочищенный торговый этанол. Однако сырьевая композиция на линии 115 предпочтительно по существу не содержит водорода, диоксида углерода, метана или этана, которые удаляются в импульсном испарителе 106. Типичные компоненты жидкого потока на линии 115 представлены в таблице 2. Следует понимать, что жидкость на линии 115 может содержать другие компоненты, не перечисленные, такие как компоненты в исходном сырье.

Количества, обозначенные как менее чем (<) в таблицах по тексту настоящей заявки, предпочтительно не содержатся, а если содержатся, то в следовых количествах или в количествах более 0,0001 масс.%.

«Другие сложные эфиры» в таблице 2 могут включать, но не ограничиваться ими, этилпропионат, метилацетат, изопропилацетат, н-пропилацетат, н-бутилацетат или их смеси. «Другие простые эфиры» в таблице 2 могут включать, но не ограничиваться ими, простой диэтиловый эфир, простой диметиловый эфир, простой изобутиловый эфир или их смеси. «Другие спирты» в таблице 2 могут включать, но не ограничиваться ими, метанол, изопропанол, н-пропанол, н-бутанол или их смеси. В одном из вариантов осуществления изобретения сырьевая композиция, например, на линии 115, может включать пропанол, например, изопропанол и/или н-пропанол, в количестве от 0,001 до 0,1 масс.%, от 0,001 до 0,05 масс.% или от 0,001 до 0,03 масс.%. Следует понимать, что данные другие компоненты могут быть захвачены любым потоком дистиллята или остатка, рассмотренным в настоящем документе, и далее уже не будут рассматриваться в настоящем документе, если не указано иначе.

Когда содержание уксусной кислоты на линии 115 составляет менее 5 масс.%, колонна 107 отделения кислоты может быть пропущена, и линия 115 может быть соединена прямо со второй колонной 108, также называемой колонной легких фракций.

В варианте осуществления изобретения, показанном на фиг.1, линия 115 входит в нижнюю часть первой колонны 107, например, в нижнюю половину или нижнюю треть. В первой колонне 107 непрореагировавшая уксусная кислота, часть воды и другие тяжелые компоненты, если они содержатся, удаляются из композиции линии 115 и выводятся, предпочтительно постоянно, в виде остатка. Некоторая часть или весь остаток может быть возвращен и/или направлен обратно в реакционную зону 101 по линии 116. В первой колонне 107 также образуется верхний дистиллят, который выводится по линии 117 и который может быть сконденсирован и использован как флегма, например, в отношении от 10:1 до 1:10, например, от 3:1 до 1:3 или от 1:2 до 2:1.

Любая из колонн 107, 108, 109 или 123 может включать любую дистилляционную колонну, способную обеспечить разделение и/или очистку. Колонны предпочтительно включают тарельчатые колонны, имеющие от 1 до 150 тарелок, например, от 10 до 100 тарелок, от 20 до 95 тарелок или от 30 до 75 тарелок. Тарелки могут представлять сетчатые тарелки, неподвижные клапанные тарелки, подвижные клапанные тарелки или любые другие подходящие конструкции, известные в данной области. В других вариантах осуществления изобретения могут быть использованы насадочные колонны. Для насадочных колонн могут быть использованы конструкционные насадки или произвольные насадки. Тарелки или насадка могут быть расположены в одной непрерывной колонне или они могут быть расположены в двух или более колоннах, так что пары из первой секции входят во вторую секцию, тогда как жидкость из второй секции входит в первую секцию и т.д.

Соединенные конденсаторы и емкости для разделения жидкостей, которые могут быть использованы с каждой из дистилляционных колонн, могут быть любой известной конструкции и схематично показаны на фиг.1. Как показано на фиг.1, тепло может быть подведено к основанию каждой колонны или к циркулирующему кубовому потоку через теплообменник или ребойлер. Другие типы ребойлеров, такие как внутренние ребойлеры, также могут быть использованы в некоторых вариантах осуществления изобретения. Теплом, которое подводится к ребойлерам, может быть любое тепло, выделяющееся в ходе процесса, которое объединяется с ребойлерами, или тепло из внешнего источника, такого как другой химический процесс с выделением тепла или бойлер. Хотя на фиг.1 показан один реактор и один импульсный испаритель, дополнительные реакторы, импульсные испарители, конденсаторы, нагревающие элементы и другие компоненты могут быть использованы в вариантах осуществления настоящего изобретения. Как будет понятно специалистам в данной области, различные конденсаторы, насосы, компрессоры, ребойлеры, барабаны, вентили, соединители, разделительные емкости и т.п., обычно используемые при проведении химических процессов, также могут быть объединены и использованы в способах по настоящему изобретению.

Температуры и давления, использованные в любой из колонн, могут меняться. С практической точки зрения давления от 10 кПа до 3000 Па будут обычно применяться в данных зонах, хотя в некоторых вариантах осуществления изобретения могут быть использованы пониженные давления, а также повышенные давления. Температуры в различных зонах будут обычно лежать в интервале величин между температурами кипения композиции, отведенной в качестве дистиллята, и композиции, удаленной в виде остатка. Специалистам будет понятно, что температура при данном расположении в работающей дистилляционной колонне зависит от состава материала в данной точке и давления в колонне. Кроме того, расходы могут меняться в зависимости от масштаба производственного процесса и, если необходимо, могут быть, в общем, определены в единицах массовых отношений сырья.

Когда колонна 107 работает под стандартным атмосферным давлением, температура остатка, выходящего по линии 116 из колонны 107, предпочтительно составляет от 95°C до 120°C, например, от 105°C до 117°C или от 110°C до 115°C. Температура дистиллята, выходящего по линии 117 из колонны 107, предпочтительно составляет от 70°C до 110°C, например, от 75°C до 95°C или от 80°C до 90°C. В других вариантах осуществления изобретения давление в первой колонне 107 может лежать в интервале от 0,1 кПа до 510 кПа, например, от 1 кПа до 475 кПа или от 1 кПа до 375 кПа. Типичные компоненты композиций дистиллята и остатка для первой колонны 107 перечислены ниже в таблице 3. Следует также понимать, что дистиллят и остаток могут также содержать другие компоненты, не перечисленные, такие как компоненты сырья. Для удобства дистиллят и остаток из первой колонны могут также быть названы «первым дистиллятом» или «первым остатком». Дистилляты или остатки других колонн могут также быть названы аналогично путем изменения номеров (второй, третий и т.д.), чтобы отличить их друг от друга, но такие изменения не следует считать требующими какого-либо конкретного порядка разделения.

Как показано в таблице 3, не будучи связанными теорией, авторы изобретения удивительным образом и неожиданно установили, что когда какое-либо количество ацеталя определяется в сырье, то есть, вводится в колонну отделения кислоты (первая колонна 107), то предположительно ацеталь разлагается в колонне, так что его количество становится меньше или вообще отсутствует в дистилляте и/или остатке.

В зависимости от условий реакции неочищенный товарный этанол, выходящий из реактора 103 по линии 112, может включать этанол, уксусную кислоту (неконвертированную), этилацетат и воду. После выхода из реактора 103 между компонентами, содержащимися в неочищенном товарном этаноле, может протекать некаталитическая равновесная реакции до тех пор, пока он не поступит в импульсный испаритель 106 и/или первую колонну 107. Данная равновесная реакция стремится к равновесному состоянию в неочищенном товарном этаноле между этанолом/уксусной кислотой и этилацетатом/водой, как показано ниже.

EtOH+HOAc⇆EtOAc+H2O

В случае, когда неочищенный товарный этанол временно хранится, например, в цистерне для хранения, перед подачей в зону дистилляции 102, можно столкнуться с продолжительными временами пребывания. Обычно чем продолжительнее время пребывания между реакционной зоной 101 и зоной дистилляции 102, тем больше образование этилацетата. Например, когда время пребывания между реакционной зоной 101 и зоной дистилляции 102 составляет больше 5 дней, значительно больше этилацетата может образоваться за сет этанола. Таким образом, более короткие времена пребывания межу реакционной зоной 101 и зоной дистилляции 102 обычно предпочтительны для максимизации количества образовавшегося этанола. В одном из вариантов осуществления изобретения цистерна для хранения (не показана) установлена между реакционной зоной 101 и зоной дистилляции 102 для временного хранения жидкого компонента с линии 115 до 5 дней, например, до 1 дня или до 1 часа. В предпочтительном варианте осуществления изобретения никакая цистерна не устанавливается, и конденсированные жидкости направляются непосредственно в первую дистилляционную колонну 107. Кроме того, скорость, с какой протекает некаталитическая реакция, может возрасти, так как температура неочищенного товарного этанола, например, на линии 115, возрастает. Данные скорости реакции могут быть особенно проблематичными при температурах, превышающих 30°C, например, превышающих 40°C или превышающих 50°C. Таким образом, в одном из вариантов осуществления изобретения температура жидких компонентов на линии 115 или в необязательной цистерне для хранения поддерживается при температуре меньше 40°C, например, меньше 30°C или меньше 20°C. Может быть использовано одно или более охлаждающих устройств для снижения температуры жидкости на линии 115.

Как рассмотрено выше, емкость для хранения (не показана) может быть установлена между реакционной зоной 101 и зоной дистилляции 102 для временного хранения жидкого компонента с линии 115, например, от 1 до 24 часов, необязательно при температуре приблизительно 21°Счф и соответствует образованию этилацетату от 0,01 масс.% до 1,0 масс.% соответственно. Кроме того, скорость, с которой протекает некатализированная реакция, может возрастать, так как температура неочищенного товарного этанола возрастает. Например, так как температура неочищенного товарного этанола на линии 115 возрастает от 4°C до 21°C, скорость образования этилацетата может возрастать от приблизительно 0,01 масс.% в час до приблизительно 0,005 масс.% в час. Таким образом, в одном из вариантов осуществления изобретения температура жидких компонентов на линии 115 или в необязательной цистерне для хранения поддерживается при температуре менее 21°C, например, менее 4°C или менее -10°C.

Кроме того, было установлено, что вышерассмотренная равновесная реакция может также благоприятствовать образованию этанола в верхней части первой колонны 107.

Дистиллят, например, верхний поток, колонны 107 необязательно конденсируют и направляют как флегму, как показано на фиг.1, предпочтительно с коэффициентом дефлегмации от 1:5 до 10:1. Дистиллят с линии 117 предпочтительно включает этанол, этилацетат и воду, наряду с другими примесями, отделение которых может оказаться затруднительным вследствие образования бинарных и тройных азеотропов.

Первый дистиллят с линии 117 вводят во вторую колонну 108, также называемую «колонной легких фракций», предпочтительно в среднюю часть колонны 108, например, среднюю половину или среднюю треть. Как один из примеров, когда колонну с 25 тарелками используют в колонне без экстракции водой, линия 117 подключается к тарелке 17. В одном из вариантов осуществления изобретения вторая колонна 108 может представлять экстракционную дистилляционную колонну. В данном варианте осуществления изобретения экстрагирующий агент, такой как вода, может быть добавлен во вторую колонну 108. Если экстрагирующий агент включает воду, она может быть получена из внешнего источника или из внутренней возвратно/циркуляционной линии от одной или нескольких других колонн.

Вторая колонна 108 может представлять тарельчатую колонну или насадочную колонну. В одном из вариантов осуществления изобретения вторая колонна 108 представляет тарельчатую колонну, имеющую от 5 до 70 тарелок, например, от 15 до 50 тарелок или от 20 до 45 тарелок.

Хотя температура и давление во второй колонне 108 могут меняться, когда при атмосферном давлении температура второго остатка, выходящего с линии 118 из второй колонны 108, предпочтительно составляет от 60°C до 90°C, например, от 70°C до 90°C или от 80°C до 90°C. Температура второго дистиллята, выходящего с линии 120 из второй колонны 108, предпочтительно составляет от 50°C до 90°C, например, от 60°C до 80°C или от 60°C до 70°C. Колонна 108 может работать при атмосферном давлении. В других вариантах осуществления изобретения давление во второй колонне 108 может лежать в интервале от 0,1 кПа до 510 кПа, например, от 1 кПа до 475 кПа или от 1 кПа до 375 кПа. Типичные компоненты композиций дистиллята и остатка для второй колонны 108 представлены ниже в таблице 4. Следует понимать, что дистиллят и остаток могут также содержать другие компоненты, не перечисленные, такие как компоненты сырья.

Массовое отношение этанола во втором остатке к этанолу во втором дистилляте предпочтительно составляет, по меньшей мере, 3:1, например, по меньшей мере, 6:1, по меньшей мере, 8:1, по меньшей мере, 10:1 или, по меньшей мере, 15:1. Массовое отношение этилацетата во втором остатке к этилацетату во втором дистилляте предпочтительно составляет менее 0,4:1, например, менее 0,2:1 или менее 0,1:1. В вариантах осуществления изобретения, которые предусматривают использование экстракционной колонны с водой в качестве экстрагирующего агента в качестве второй колонны 108, массовое отношение этилацетата во втором остатке к этилацетату во втором дистилляте приближается к нулю.

Как показано, второй остаток из куба второй колонны 108, который включает этанол и воду, подают по линии 118 в третью колонну 109, также называемую «колонной продукта». Более предпочтительно второй остаток на линии 118 направляют в нижнюю часть третьей колонны 109, например, в нижнюю половину или нижнюю треть. Третья колонна 109 извлекает этанол, который предпочтительно является по существу скорее чистым, чем с азеотропным содержанием воды, как дистиллят на линии 119. Дистиллят из третьей колонны 109 предпочтительно направляют на орошение, как показано на фиг.1, например, с флегмовым числом от 1:10 до 10:1, например, от 1:3 до 3:1 или от 1:2 до 2:1. Третий остаток на линии 121, который предпочтительно включает главным образом воду, предпочтительно удаляют из системы 100 или может быть частично возвращен в любую часть системы 100. Третья колонна 109 представляет предпочтительно тарельчатую колонну, как рассмотрено выше, и предпочтительно работает при атмосферном давлении. Температура третьего дистиллята, выходящего по линии 119 из третьей колонны 109, предпочтительно составляет от 60°C до 110°C, например, от 70°C до 100°C или от 75°C до 95°C. Температура третьего остатка, выходящего из третьей колонны 109, предпочтительно составляет от 70°C до 115°C, например, от 80°C до 110°C или от 85°C до 105°C, когда колонна работает при атмосферном давлении. Типичные компоненты композиций дистиллята и остатка для третьей колонны 109 представлены ниже в таблице 5. Следует понимать, что дистиллят и остаток могут также содержать другие компоненты, не перечисленные, такие как компоненты сырья.

Композиция этанола может включать примеси, рассмотренные выше. Композиция этанола, в некоторых вариантах осуществления изобретения, может дополнительно включать другие соединения, которые образуются в результате реакции или процессов разделения. Данные другие соединения могут проходить через процесс дистилляции из сырья или неочищенный продукт реакции может обычно оставаться в третьем дистилляте в небольших количествах. Например, другие соединения могут содержаться в количествах менее 0,1 масс.%, в расчете на общую массу композиции третьего дистиллята, например, менее 0,05 масс.% или менее 0,02 масс.%. В одном из вариантов осуществления изобретения один или более боковых потоков могут удалять примеси из любой из колонн 107, 108 и/или 109 в системе 100. Предпочтительно, по меньшей мере, один боковой поток используется для удаления примесей из третьей колонны 109. Примеси могут быть выдуты и/или остаться в системе 100.

Третий дистиллят на линии 119 может быть дополнительно очищен с получением потока безводного торгового этанола, т.е., «конечного безводного этанола», с использованием одного или более дополнительных сепарационных систем, таких как, например, дистилляционные колонны (например, финишная колонна) или молекулярные сита.

Возвращаясь ко второй колонне 108, второй дистиллят предпочтительно направляют на орошение, как показано на фиг.1, например, с флегмовым числом от 1:10 до 10:1, например, от 1:5 до 5:1 или от 1:3 до 3:1. Второй дистиллят может быть направлен по линии 120 в четвертую колонну 123, также называемую «колонной удаления ацетальдегида». В четвертой колонне 123 второй дистиллят разделяют на четвертый дистиллят, который включает ацетальдегид, на линии 124 и четвертый остаток, который включает этилацетат, на линии 125. Четвертый дистиллят предпочтительно направляют на орошение с флегмовым числом от 1:20 до 20:1, например, от 1:15 до 15:1 или от 1:10 до 10:1, и часть четвертого дистиллята возвращают в реакционную зону 101, как показано на линии 124. Например, четвертый дистиллят может быть объединен с сырьевой уксусной кислотой, введенной в испаритель 110, или введенной прямо в реактор 103. Как показано, четвертый дистиллят совместно направляют с уксусной кислотой по линии подачи сырья 105 в испаритель 110. Не желая быть связанными теорией, поскольку ацетальдегид может быть гидрирован с получением этанола, рециркуляция потока, который содержит ацетальдегид, в зону реакции повышает выход этанола и снижает выход побочного продукта и образование отходов. В другом варианте осуществления изобретения (не показанном на фигуре) ацетальдегид может быть собран и использован с или без дополнительной очистки с получением ценных продуктов, включающих, но не ограниченных ими, н-бутанол, 1,3-бутандиол и/или кротональдегид и его производные.

Четвертый остаток четвертой колонны 123 может быть очищен на линии 125. Четвертый остаток включает главным образом этилацетат и этанол, которые могут быть подходящими для применения в качестве смеси для растворения или в производстве сложных эфиров. В одном предпочтительном варианте осуществления изобретения ацетальдегид удаляют из второго дистиллята в четвертой колонне 123, так что никаких детектируемых количеств ацетальдегида не содержится в остатке колонны 123.

Четвертая колонна 123 предпочтительно представляет собой тарельчатую колонну, как описано выше, и предпочтительно работает при давлении выше атмосферного. В другом варианте осуществления изобретения давление составляет от 120 кПа до 5000 кПа, например, от 200 кПа до 4500 кПа, или от 400 кПа до 3000 кПа. В предпочтительном варианте осуществления изобретения четвертая колонна 123 может работать при давлении, которое выше, чем давление в других колоннах.

Температура четвертого дистиллята, выходящего по линии 124 из четвертой колонны 123, предпочтительно составляет от 60°C до 110°C, например, от 70°C до 100°C или от 75°C до 95°C. Температура остатка, выходящего из четвертой колонны 125, предпочтительно составляет от 70°C до 115°C, например, от 80°C до 110°C или от 85°C до 110°C. Типичные компоненты композиций дистиллята и остатка для четвертой колонны 123 представлены ниже в таблице 6. Следует понимать, что дистиллят и остаток могут также содержать другие компоненты, не перечисленные, такие как компоненты сырья.

Хотя на фиг.1 показан один реактор и один импульсный испаритель, но в различных необязательных вариантах осуществления настоящего изобретения могут быть установлены дополнительные реакторы и/или компоненты. На фиг.2 представлена система 100' гидрирования, которая включает сдвоенные реакторы 103, 103', сдвоенные импульсные испарители 106, 106', теплообменник 130 и средство предварительного нагрева 131. В данном варианте осуществления изобретения уксусная кислота на линии 105, наряду с циркуляционной уксусной кислотой на линии 116 и циркуляционным ацетальдегидом с линии 124, нагреваются в теплообменнике 130 и направляются в испаритель 110 по линии 132. Температура содержимого на линии 132 предпочтительно составляет от 30°C до 150°C, например, от 50°C до 130°C или от 75°C до 120°C. Водород направляют по линии 104 в испаритель 110, в котором образуется парообразный поток 111. Парообразный поток 111 проходит через устройство 131 предварительного нагрева, которое дополнительно нагревает поток 111 до температуры предпочтительно от 200°C до 300°C, например, от 210°C до 275°C или от 220°C до 260°C. Нагретый поток затем направляют в первый реактор 103. Чтобы регулировать экзотермическое тепло реакции, неочищенную реакционную смесь выводят из первого реактора 103 по линии 133 и охлаждают перед подачей во второй реактор 103', так что температура реагентов и продуктов, находящихся в контакте с катализатором, поддерживается при или ниже 310°C, чтобы свести к минимуму образование нежелательных побочных продуктов, включающих метан, этан, диоксид углерода и/или оксид углерода. Кроме того, выше приблизительно 320°C, коррозия может стать серьезной проблемой, вызывающей необходимость использования экзотических и дорогостоящих материалов на основе сплавов. Температура содержимого на линии 133 после охлаждения предпочтительно составляет от 200°C до 300°C, например, от 210°C до 275°C или от 220°C до 260°C. Реакторы 103 и 103' могут быть того же размера и конфигурации или они могут быть различного размера и конфигурации. Каждый реактор предпочтительно содержит тот же тип катализатора, хотя для каждого реактора могут быть использованы дополнительные и/или различные катализаторы. Например, могут быть использованы катализаторы, упомянутые выше. Кроме того, могут быть использованы смеси катализаторов, смеси катализаторов и инертных материалов и/или катализаторы с различными концентрациями активного металла. Например, катализатор может включать те же типы металлов в различных соотношениях металлов. Неочищенный торговый этанол отводят, предпочтительно непрерывно, из реактора 103' по линии 112 и проходит в качестве нагревательной среды через теплообменник 130 перед конденсацией и подачей в первый импульсный испаритель 106. Таким образом, тепло неочищенного торгового этанола преимущественно может быть использовано для предварительного нагрева исходной уксусной кислоты перед ее введением в испаритель 110. И наоборот, исходная уксусная кислота может быть использована как охлаждающая среда для охлаждения неочищенного торгового этанола перед его введением в первый импульсный испаритель 106. Паровой поток, выходящий из первого импульсного испарителя, включает водород и углеводороды, которые могут быть очищены и/или возвращены в реакционную зону 101 по линии 113. Как показано на фиг.2, по меньшей мере, часть циркуляционного парового потока проходит через компрессор 114 и совместно с водородом (или объединенный с водородом и затем совместно направленный) поступает в испаритель 110.

Оставшуюся жидкость в импульсном испарителе 106 отводят по линии 134 и направляют во второй импульсный испаритель 106' с удалением любого остаточного пара, который растворен в жидкости. Второй импульсный испаритель 106' может работать при более низкой температуре и/или давлении, чем в первом импульсном испарителе 106. В одном из вариантов осуществления изобретения температура во втором импульсном испарителе 106' предпочтительно составляет от 20°C до 100°C, например, от 30°C до 85°C или от 40°C до 70°C. В одном из вариантов осуществления изобретения температура во втором импульсном испарителе 106' предпочтительно составляет, по меньшей мере, на 50°C ниже, чем в первом импульсном испарителе 106, например, по меньшей мере, на 75°C ниже или, по меньшей мере, на 100°C ниже. Давление во втором импульсном испарителе 106' предпочтительно составляет от 0,1 кПа до 1000 кПа, например, от 0,1 кПа до 500 кПа или от 0,1 кПа до 100 кПа. В одном из вариантов осуществления изобретения давление во втором импульсном испарителе 106' предпочтительно составляет, по меньшей мере, на 50 кПа ниже, чем в первом импульсном испарителе 106, например, по меньшей мере, на 100 кПа ниже или, по меньшей мере, на 200 кПа ниже. Паровой поток 135, выходящий из второго импульсного испарителя, может включать водород и углеводороды, которые могут быть очищены и/или возвращены в реакционную зону аналогично тому, как в первом импульсном испарителе 106. Оставшуюся жидкость во втором импульсном испарителе 106' отводят и по линии 115 нагнетают в боковую часть первой колонны (не показано на фиг.2) и дополнительно очищают с образованием потока товарного этанола, т.е., «конечного этанола», как описано, например, в связи с фиг.1.

Конечные композиции этанола, полученные способами по настоящему изобретению, предпочтительно включают этанол, воду и небольшие количества изопропанола. Как указано выше, предпочтительно композиция этанола представляет собой предпочтительно этанол и содержит от 92 масс.% до 96 масс.% этанола, например, от 93 масс.% до 96 масс.%, или от 95 масс.% до 96 масс.%. Кроме того, количество изопропанола в композиции этанола лежит в интервале от 95 ч./млн по массе до 1000 ч./млн по массе, например, от 110 ч./млн по массе до 800 ч./млн по массе или от 110 ч./млн по массе до 400 ч./млн по массе.

В другом варианте осуществления изобретения композиция этанола включает менее 270 ч./млн по массе н-пропанола, например, менее 200 ч./млн по массе. В единицах интервалов, композиция этанола включает от 95 ч./млн по массе до 270 ч./млн по массе н-пропанола, например, от 100 ч./млн по массе до 250 ч./млн по массе, или от 120 ч./млн по массе до 200 ч./млн по массе. В предпочтительном варианте осуществления изобретения в композициях этанола общее количество изопропанола и н-пропанола составляет менее 1000 ч./млн по массе, обычно, например, менее 400 ч./млн по массе или менее 200 ч./млн по массе.

Кроме того, композиции этанола могут включать небольшие количества различных органических примесей. Примеры данных примесей включают ацетальдегид, уксусную кислоту, диэтилацеталь, этилацетат, н-пропанол, метанол, бутанол, 2-бутанол, изобутанол, изоамиловый спирт, амиловый спирт, бензол и их смеси. В предпочтительном варианте осуществления изобретения композиция этанола по изобретению включает низкие количества органических примесей, например, менее 1 масс.% органических примесей, менее 0,75 масс.%, или менее 0,5 масс.%. В другом варианте осуществления изобретения композиция этанола по изобретению включает низкие количества, если вообще присутствуют, С5-спиртов. Например, композиция этанола может включать менее 0,005 масс.% C5-спиртов, например, менее 0,001 масс.% или менее 0,0005 масс.%. Типичные массовые проценты для отдельных компонентов представлены в таблице 7.

Конечная композиция этанола, полученная по вариантам осуществления настоящего изобретения, может быть использована в различных областях применения, включающих топлива, растворители, химические типы сырья, фармацевтические продукты, очистители, дезинфицирующие средства, транспортные или поглотительные средства при гидрировании. В топливных областях применения конечная композиция этанола может быть смешана с бензином для моторных транспортных средств, таких как автомобили, лодки и небольшие самолеты с поршневыми двигателями. В нетопливных областях применения конечная композиция этанола может быть использована как растворитель для туалетных принадлежностей и косметических составов, детергентов, дезинфицирующих средств, покрытий, чернил и фармацевтических препаратов. Конечная композиция этанола может быть также использована как технологический растворитель в процессах производства медицинских изделий, пищевых составов, красителей, фотохимикатов и переработке латексов.

Конечная композиция этанола может быть также использована как химическое сырье для получения других химикатов, таких как уксус, этилакрилат, этилацетат, этилен, простые эфиры гликолей, этиламины, альдегиды и высшие спирты, особенно бутанол. В производстве этилацетата конечная композиция этанола может быть этерифицирована уксусной кислотой или может провзаимодействовать с поливинилацетатом. Конечная композиция этанола может быть дегидрирована с получением этилена. При дегидратации этанола могут быть использованы любые известные катализаторы дегидратации, такие как те, что описаны в публикациях США №№2010/0030001 и 2010/0030002, все содержание и существо которых введено в настоящий документ в порядке ссылки. Катализатор на основе цеолита, например, может быть использован как катализатор дегидратации. Предпочтительно цеолит имеет диаметр пор, по меньшей мере, приблизительно 0,6 нм, и предпочтительные цеолиты включают катализаторы дегидратации, выбранные из группы, состоящей из морденитов, ZSM-5, цеолита X и цеолита Y. Цеолит X описан, например, в патенте США №2882244 и цеолит Y в патенте США №3130007, которые во всей полноте введены в настоящий документ в порядке ссылки.

Чтобы изобретение, раскрытое в настоящем документе, было более понятным, ниже представлен не ограничивающий пример. Следующие примеры описывают различные варианты осуществления композиции этанола по изобретению.

Примеры

Пример 1

Готовили несколько композиций этанола с использованием процесса гидрирования, рассмотренного выше, а также процесса разделения. Неочищенные товарные этанолы, включающие этанол, уксусную кислоту, воду и этилацетат, были получены на основе осуществления взаимодействия выпаренного сырья, включающего 95,2 масс.% уксусной кислоты и 4,6 масс.% воды, с водородом в присутствии катализатора, включающего 1,6 масс.% платины и 1 масс.% олова, нанесенных на экструдат диоксида кремния, модифицированного на 1/8 дюйма силикатом кальция, при средней температуре 291°C, давлении на выходе 2063 кПа. Не прореагировавший водород направляли обратно на рецикл на вход в реактор, так что общее молярное отношение H2/уксусная кислота составляло 5,8 при GHSV 3893 час-1. Неочищенные товарные этанолы очищали при использовании схемы разделения, включающей дистилляционные колонны, как показано на фиг.1.

В таблице 8 показаны данные по составу данных композиций этанола. Термин "C2+-спирты", использованный в настоящем изобретении, относится в настоящем документе к спиртам, содержащим более двух атомов углерода.

Сравнительный пример А

В таблице 9 представлены данные для сравнительных композиций этанола, полученных ферментацией сахарного тростника.

Сравнительный пример В

В таблице 10 представлены данные для сравнительных композиций этанола, полученных ферментацией мелассы.

Сравнительный пример С

В таблице 11 представлены данные для сравнительных композиций этанола, полученных ферментацией сахарного тростника.

Удивительным образом и неожиданно количество изопропанола в примере 1 оказалось выше, чем в сравнительных примерах А-С. Кроме того, количество метанола в примере 1 преимущественным образом является недетектируемым. В отличие от этого, количество метанола в сравнительных примерах А-С незначительно выше, например, от 42 ч./млн по массе до 51 ч./млн по массе.

Хотя изобретение рассмотрено подробно, модификации в пределах существа и объема притязаний изобретения будут легко понятны специалистам в данной области. В свете вышеизложенного, рассмотрено соответствующее знание существующего уровня и упомянутых выше ссылок в главах «Предыстория» и «Подробное описание», существо которых введено в настоящий документ в порядке ссылки. Кроме того, следует понимать, что аспекты изобретения и части различных вариантов осуществления изобретения и различных отличительных признаков, цитированных выше, и/или в прилагаемой формуле изобретения, могут быть объединены или взаимозаменены полностью или частично. В представленном выше описании различных вариантов осуществления изобретения те варианты осуществления изобретения, которые относятся к другому варианту осуществления, могут быть соответствующим образом объединены с другими вариантами осуществления, как будет понятно специалистам в данной области. Кроме того, специалисты в данной области оценят, что вышепредставленное описание дано только в качестве примера и не предназначено ограничивать изобретение.

Реферат

Настоящее изобретение относится к вариантам композиции этанола для смешения с топливом. В одном из вариантов предлагаемая композиции включает по меньшей мере, 92 масс. % этанола; от 95 частей на миллион (ч./млн) по массе до 1000 ч./млн по массе изопропанола; и н-пропанол, где массовое соотношение изопропанола к н-пропанолу составляет по меньшей мере 0,5:1. В другом из предложенных вариантов композиция включает вышеуказанные компоненты и ее получают посредством гидрирования уксусной кислоты в присутствии катализатора для образования неочищенного этанольного продукта, содержащего этанол, изопропанол, и одну или более примесей и отделения по меньшей мере части неочищенного этанольного продукта для удаления одной или более примесей и извлечения композиции этанола. 11 н. и 6 з.п. ф-лы, 3 ил., 11 табл., 4 пр.

Формула

от 95 частей на миллион (ч./млн) по массе до 1000 ч./млн по массе изопропанола; и

н-пропанол,

где массовое соотношение изопропанола к н-пропанолу составляет по меньшей мере 0,5:1.

по меньшей мере 92 масс. % этанола;

менее 1000 ч./млн по массе изопропанола; и

н-пропанол,

где массовое соотношение изопропанола к н-пропанолу составляет по меньшей мере 0,5:1.

по меньшей мере 92 масс. % этанола;

изопропанол в количестве по меньшей мере 95 частей на миллион (ч./млн) по массе;

воду в количестве менее 8 масс. %, причем массовое соотношение изопропанола к воде в композиции этанола находится в пределах от 1:80 до 1:1000; и

н-пропанол,

где массовое соотношение изопропанола к н-пропанолу составляет по меньшей мере 0,5:1.

по меньшей мере 95 масс. % этанола;

от 110 частей на миллион (ч./млн) по массе до 800 ч./млн по массе изопропанола;

н-пропанол; и

менее 1 масс. % одной или более органической примеси, выбранной из группы, состоящей из ацетальдегида, уксусной кислоты, диэтилацеталя, этилацетата, бутанола, 2-бутанола, изобутанола и их смесей,

где массовое соотношение изопропанола к н-пропанолу составляет по меньшей мере 0,5:1.

по меньшей мере 95 масс. % этанола;

по меньшей мере 95 ч./млн по массе изопропанола; и

ацетальдегид в количестве менее 10 ч./млн по массе.

по меньшей мере 92 масс. % этанола; и

по меньшей мере два других спирта, выбранных из группы, состоящей из изопропанола, бутанола, 2-бутанола и изобутанола, при условии, что один из по меньшей мере двух других спиртов представляет собой изопропанол, и его количество составляет по меньшей мере 95 ч./млн по массе, и

ацетальдегид в количестве менее 10 ч./млн по массе;

причем композиция этанола содержит менее чем 0,005 масс. % метанола.

по меньшей мере 92 масс. % этанола;

менее 800 ч./млн по массе изопропанола,

ацетальдегид; и

менее 10 ч./млн по массе метанола;

причем количество ацетальдегида меньше, чем количество изопропанола.

гидрируют уксусную кислоту в присутствии катализатора для образования неочищенного этанольного продукта, содержащего этанол, изопропанол и одну или более примесей,

отделяют по меньшей мере часть неочищенного этанольного продукта для удаления одной или более примесей и извлечения композиции этанола, содержащей:

по меньшей мере 92% масс. этанола,

от 95 частей на миллион (ч./млн) по массе до 1000 ч./млн по массе изопропанола, и

н-пропанол,

причем массовое соотношение изопропанола к н-пропанолу составляет по меньшей мере 0,5:1.

гидрируют уксусную кислоту в присутствии катализатора для образования неочищенного этанольного продукта, содержащего этанол, изопропанол и одну или более примесей,

отделяют по меньшей мере часть неочищенного этанольного продукта для удаления одной или более примесей и извлечения композиции этанола, содержащей:

по меньшей мере 92% масс. этанола,

менее 1000 частей на миллион (ч./млн) по массе изопропанола, и

н-пропанол,

причем массовое соотношение изопропанола к н-пропанолу составляет по меньшей мере 0,5:1.

гидрируют уксусную кислоту в присутствии катализатора для образования неочищенного этанольного продукта, содержащего этанол, изопропанол и одну или более примесей,