Способ получения нанотрубок нитрида бора - RU2614012C1

Код документа: RU2614012C1

Описание

Изобретение относится к области получения керамических наноматериалов, а именно дискретных нанотрубок нитрида бора, имеющих диаметр в интервале 10-100 нм и длину в интервале от 0,5-50 мкм.

Нанотрубки нитрида бора состоят из листов гексагонального нитрида бора, скрученных в трубку, диаметром от 10 до 100 нм, при этом нанотрубки имеют внутренний канал диаметром от 1 до 50 нм. Отношение длины нанотрубки нитрида бора к ее диаметру находится в интервале от 20 до 1000.

Нанотрубки нитрида бора имеют высокую прочность на разрыв и поэтому могут применяться в качестве упрочняющей фазы для полимерных и металлических матриц. Для этого требуются дискретные нанотрубки.

В патенте US 1077712 описан способ производства гексагонального нитрида бора, основанный на металлотермическом восстановлении восстанавливаемых соединений бора, состоящий в приготовлении реакционной смеси из восстанавливаемого соединения бора, металла-восстановителя и разлагаемого соединения, содержащего азот. Реакционную смесь нагревают до температуры примерно 300°С, при которой инициируются реакции в реакционной смеси. В результате выделяющегося при этом тепла температура смеси повышается до температуры примерно 800°С, при которой происходит синтез нитрида бора. После завершения реакций в реакционной смеси, полученный продукт охлаждают, промывают последовательно разбавленной кислотой и спиртом и полученный нитрид бора сушат под вакуумом при температуре 60-70°С. В качестве восстанавливаемого соединения бора может быть использован борный ангидрид, в качестве металла-восстановителя - магний в виде тонкого порошка, а в качестве разлагаемого соединения, содержащего азот, - хлористый аммоний.

Недостатком этого способа является то, что он не позволяет получать нитрид бора в виде нанотрубок.

В патенте US 2888325 описан способ изготовления гексагонального нитрида бора, выбранный в качестве аналога, основанный на взаимодействии бороксидного соединения с аммиаком, состоящий в смешивании бороксидного соединения с инертным соединением-разбавителем, нагреве смеси в атмосфере аммиака до температуры от 700°С до 1100°С, охлаждении и выщелачивании нитрида бора из полученного продукта в разбавленной кислоте, воде и спирте для получения нитрида бора высокой чистоты. В качестве бороксидного соединения может использоваться борная кислота. Соединение-разбавитель используется для того, чтобы предотвратить превращение смеси в безпористую массу при температурах азотирования. Соединение-разбавитель должно быть инертным, неплавким и нелетучим при температурах азотирования. В качестве соединения-разбавителя используются неорганические соединения щелочноземельных металлов такие, как фосфаты, например, трифосфат кальция, или фосфат магния, а также оксиды, например, оксиды кальция или магния.

Недостатком этого способа является то, что он не позволяет получать нитрид бора в виде нанотрубок.

Известен способ получения нанотрубок нитрида бора, состоящий в создании электрической дуги между медным катодом и анодом, представляющим собой вольфрамовую трубку диаметром 6,3 мм, в которую вставлен стержень диаметром 3,17 мм из прессованного гексагонального нитрида бора [N.G. Chopra, et. al. Science 269 (1995) 966-967]. Электроды находятся в атмосфере гелия при давлении около 0,9 бар. Между электродами создается постоянный ток величиной от 50 до 140 А при разности потенциалов 30 В. Через некоторое время ток выключают. После охлаждения электродов на медном катоде собирают темно-серый порошок, в котором находятся одиночные нанотрубки нитрида бора диаметром до 8 нм и длиной более 200 нм.

Недостатком этого способа является низкий выход нанотрубок и большое количество примесных фаз, в частности, вольфрама.

Известен способ получения нанотрубок нитрида бора, состоящий в конденсации паров нитрида бора, полученных путем испарения мишени из спрессованного гексагонального нитрида бора лазерным излучением СО2 лазера (λ=10.6 мкм, 70 Вт) [Т. Laude, et. al. Appl. Phys. Lett. 76 (2000) 3239-3241]. Процесс проводят в атмосфере азота при давлении 100 мбар. На поверхности мишени образуется углубление в результате термической диссоциации нитрида бора. После охлаждения пластины в углублении находят агломераты нанотрубок нитрида бора.

Недостатком этого способа является низкий выход нанотрубок и высокая степень их агломерирования, не позволяющая их использование в качестве упрочняющей нанофазы в полимерных или металлических материалах.

Известен способ получения нанотрубок нитрида бора, представляющий собой вариант химического осаждения из паровой фазы, состоящий в образовании летучего хлорида бора в результате химического взаимодействия в реакционной смеси, состоящей из аморфного бора и хлорида железа [A. Pan, Y. Chen. Nanoscale Research Letters 9 (2014) 555-560]. Способ включает: приготовление реакционной порошковой смеси из аморфного бора и хлорида железа, нагрев смеси в атмосфере аммиака до 1250°С, выдержку при этой температуре в течение 5 ч, и охлаждение до комнатной температуры. В результате на поверхности прореагировавшей реакционной смеси образуются дискретные нанотрубки нитрида бора с большим выходом относительно навески, однако нанотрубки имеют не цилиндрическую, а бамбукообразную форму, т.е. состоят из небольших звеньев, соединенных между собой тонким листом нитрида бора. Такие нанотрубки имеют небольшую прочность на разрыв и не могут использоваться в качестве упрочняющей нанофазы в полимерных или металлических материалах.

Известен способ получения нанотрубок нитрида бора, состоящий в конденсации паров нитрида бора, полученных путем испарения гексагонального нитрида бора в высокотемпературной аргон-азот-водородной плазме при давлении ниже 1 атмосферы [K.S. Kim, et. al. ACS Nano, 8 (2014) 6211]. В результате испарения нитрида бора в плазме и его переконденсации в холодной зоне реактора, образуются нанотрубки нитрида бора с большим выходом. Недостатком этого способа является то, что нанотрубки получаются сильно агломерированы, в виде паутинообразного материала, что делает невозможным их использование в качестве упрочняющей нанофазы в полимерных или металлических материалах.

Известен способ получения нанотрубок нитрида бора, состоящий в том, что в высокотемпературную аргон-азотную плазму подают борсодержащий реагент при общем давлении в реакторе от 1 до 10 атм [А. Fathalizadeh, et. al. Nano Lett. 14 (2014) 4881]. В результате образуются нанотрубки нитрида бора с большим выходом. Недостатком этого способа является то, что нанотрубки получаются сильно агломерированы, в виде паутинообразного материала, что делает невозможным их использование в качестве упрочняющей нанофазы в полимерных или металлических материалах.

Известен способ получения нанотрубок нитрида бора, представляющий собой вариант химического осаждения из паровой фазы, состоящий в приготовлении реакционной порошковой смеси FeO, MgO и В, нагреве это смеси в индукционной печи в среде аммиака до температуры в интервале 1100-1250°С, выдержке при этой температуре в течение нескольких часов и последующем охлаждении до комнатной температуры [С. Zhi, et. al. Solid State Communications 135 (2005) 67-70]. Летучий оксид бора, образующийся в результате химических процессов в реакционной смеси, переносится потоком аргона в более холодную часть реактора, где реагируя с аммиаком, приводит к росту нанотрубок нитрида бора. В результате образуются дискретные цилиндрические нанотрубки нитрида бора. При температуре реакционной смеси 1100°С образуются нанотрубки высокой чистоты и высокого структурного совершенства, однако, с небольшим выходом. При повышении температуры до 1250°С выход нанотрубок увеличивается, однако, их диаметр резко возрастает, что снижает их качество. При температуре выше 1250°С вместо нанотрубок образуются только частицы гексагонального нитрида бора. Максимальный выход нанотрубок приемлемого качества составляет около 100 мг за один синтез.

Недостатком этого способа является периодичность процесса, связанная с необходимостью загрузки реакционной смеси ограниченного объема, что приводит к небольшой производительности процесса. Этот способ не позволяет организовать непрерывный процесс синтеза, поэтому он не может служить в качестве потенциального промышленного способа производства нанотрубок нитрида бора.

Известен способ получения нанотрубок нитрида бора, состоящий в приготовлении пористого прекурсора B31Fe17(MgO)27 методом самораспространяющегося высокотемпературного синтеза смеси В2О3, Fe2O3 и FeB, взятых в соответствующей пропорции; в раздроблении прекурсора и перемешивании его кусков с тонкой железной сеткой; в нагревании этой композиции в среде аммиака до температуры в интервале 1000-1200°С, выдерживании ее при этой температуре в течение 6-12 часов и охлаждении до комнатной температуры [J. Wang, et. al. Journal of Solid State Chemistry 184 (2011) 2478-2484]. После этого куски железной сетки извлекались из реакционной композиции. Оставшуюся часть реакционной композиции растворяли в растворе соляной кислоты, промывали и фильтровали. В результате получали нанотрубки волнообразной, или бамбукообразной морфологии чистотой около 80%. Выход таких нанотрубок составлял 95% и более. Куски железной сетки обрабатывали ультразвуком в растворе соляной кислоты, затем фильтровали и промывали. В результате получали цилиндрические нанотрубки нитрида бора чистотой около 90% с выходом по отношению к общему количеству нанотрубок не более 5 вес. %.

Недостатком этого способа является небольшой выход цилиндрических нанотрубок, которые могут использоваться в качестве упрочняющей добавки в полимерные или металлические материалы.

Известен способ получения нанотрубок нитрида бора, состоящий в приготовлении порошковой реакционной смеси Fe2O3 и аморфного бора, взятых в разном соотношении, нанесении реакционной смеси на подложку из нержавеющей стали, нагреве подложки с реакционной смесью в аммиаке до 1300°С, выдержке при этой температуре в течение 3 часов и охлаждении [J. Li, et. al. Chemical Engineering Journal 174 (2011) 687-692]. При мольном соотношении компонентов Fе2О3/В=0,02 образуются дискретные нанотрубки нитрида бора высокой чистоты и структурного совершенства, однако, их выход небольшой. При увеличении соотношения компонентов Fe2O3/B до 0,1 и выше количество нанотрубок увеличивается, однако одновременно снижается их качество за счет увеличения содержания примесей O-Si-Mn в их стенках.

Известен способ получения нанотрубок нитрида бора, выбранный в качестве прототипа, основанный на реакции бороксидного соединения с аммиаком, состоящий в приготовлении реакционной смеси из бороксидного соединения и катализатора, нагреве полученной смеси в аргоне до 1300°С, замене аргоновой атмосферы на аммиачную при давлении аммиака 0,2 атм, выдержке при этих условиях в течение 1 ч, охлаждении до комнатной температуры и механическом сборе нанотрубок с поверхности прореагировавшей реакционной смеси [S.D. Yuan., et. al. Journal of Crystal Growth 256 (2003) 67-72]. В качестве бороксидного соединения используется метаборат бария, а в качестве катализатора - алкоксид галлия. Метаборат бария готовят путем растворения металлического бария и триэтилата бора в очищенном этаноле. Алкоксид галлия выполняет функцию катализатора, который способствует росту цилиндрических нанотрубок нитрида бора; без добавления алкоксида галлия получаются бамбукообразные нанотрубки.

Недостатком этого способа является низкое качество получаемых нанотрубок нитрида бора, содержащих большое количество поверхностных дефектов. Также к недостаткам относятся сложность приготовления метабората бария, и необходимость использования дорогостоящих реактивов: металлический барий, триэтилборат и алкоксид галлия. Кроме того, все используемые реактивы требуют особых мер предосторожности при работе с ними, так как являются горючими и сильно чувствительными к влаге. При работе с этими реактивами необходимо использовать бокс с сухой защитной атмосферой. Также необходимо использовать средства защиты органов дыхания. Указанные недостатки делают способ получения нанотрубок в соответствии с прототипом низкоэффективным.

Целью настоящего изобретения является повышение эффективности процесса получения дискретных цилиндрических нанотрубок нитрида бора за счет использования дешевых реактивов и создания процесса, позволяющего организовать получение нанотрубок в виде непрерывного процесса.

Техническим результатом изобретения является повышение эффективности синтеза дискретных цилиндрических нанотрубок нитрида бора и снижение экологических рисков, связанных с их получением, за счет использования дешевых и малотоксичных реагентов.

Технический результат достигается за счет использования вместо дорогих и опасных реактивов: металлического бария, триэтилбората и алкоксида галлия дешевых, малотоксичных и широко используемых в промышленности борной кислоты и гидроксидов, или карбонатов лития, магния, кальция или стронция.

Указанный технический результат достигается следующим способом, включающим: приготовление реакционной смеси из бороксидного соединения, в качестве которого используют борную кислоту или борат аммония, и катализатора, в качестве которого используют гидроксид или карбонат лития, магния, кальция, или стронция, взятые в пропорции, обеспечивающей соотношение катионов в диапазоне:

В/Ме=1-7, где Me=Li, Mg, Са, Sr,

термообработку реакционной смеси в аммиаке при температуре от 950°С до 1200°С в течение 1 часа, выделение нанотрубок из продуктов реакции, промывку и сушку.

Использование борной кислоты или бората аммония в качестве бороксидного соединения является предпочтительным, но не обязательным. Вместо этих соединений могут использоваться и другие бороксидные соединения, например, оксид бора. Преимуществом борной кислоты и бората аммония по сравнению с оксидом бора является их меньшая твердость, что делает процесс их размола более легким и менее трудозатратным.

Использование катализатора в виде гидроксида или карбоната является предпочтительным, но не обязательным. Можно также использовать нитраты, или оксалаты, или другие их соли, однако использование гидроксидов и карбонатов позволяет получать нанотрубки нитрида бора с наибольшим выходом. Использование солей других щелочных или щелочноземельных металлов, кроме указанных в данном изобретении, дает очень небольшой выход нанотрубок, что, по-видимому, связано с их низкой каталитической активностью.

При использовании реакционной смеси, в которой бороксидное соединений и катализатор взяты в пропорции, обеспечивающей соотношение катионов

В/Ме<1, где Me=Li, Mg, Са, Sr,

происходит резкое снижение выхода нанотрубок нитрида бора, что, связано с образованием малореакционных мета- и тетраборатов лития, магния, кальция, или стронция.

При использовании реакционной смеси, в которой бороксидное соединений и катализатор взяты в пропорции, обеспечивающей соотношение катионов

В/Ме>7, где Me=Li, Mg, Ca, Sr,

также наблюдается существенное снижение выхода нанотрубок нитрида бора, что связано с уменьшением количества катализатора по отношению к бороксидному соединению.

Поэтому оптимальным составом реакционной смеси является состав, в котором бороксидное соединение и катализатор взяты в пропорции, обеспечивающей соотношение катионов в диапазоне:

В/Ме=1-7, где Me=Li, Mg, Ca, Sr.

Термообработку реакционной смеси проводят в аммиаке при температуре от 950°С до 1200°С в течение 1 часа. При термообработке при температуре ниже 950°С существенно снижается выход нанотрубок, что связано со снижением скорости реакции бороксидного соединения с аммиаком. При повышении температуры термообработки выше 1200°С выход нанотрубок, практически, не меняется, поэтому повышать температуру не целесообразно из соображений экономии энергоресурсов.

После проведения термообработки нанотрубки образуются на поверхности и в порах прореагировавшей реакционной смеси. Нанотрубки собирают с поверхности прореагировавшей реакционной смеси механически, или путем растворения продуктов реакции в растворе соляной кислоты с последующей фильтрацией, промывкой и сушкой. Для механического удаления можно использовать щетку, но лучше использовать ультразвуковую обработку продуктов реакции, так как она позволяет собрать нанотрубки с меньшими потерями. Для этого продукты реакции измельчают в ступке или любым другим известным методом и диспергируют в этаноле или изопропаноле, используя ультразвуковую ванну. После этого суспензию нанотрубок в спирте отделяют от осадка, промывают несколько раз водно-спиртовым раствором методом декантации или используя центрифугу и просушивают. Водно-спиртовой раствор, содержащий 5-10 об. % этанола или изопропанола, используют для лучшего промывания нанотрубок, т.к. добавление спирта способствует лучшему их смачиванию. При механическом выделении нанотрубок из продуктов реакции возможно неполное их выделение, что приводит к некоторому снижению выхода нанотрубок. При выделении нанотрубок из продуктов реакции методом растворения, прореагировавшую смесь измельчают в ступке или любым другим известным методом, заливают 10-15% раствором соляной кислоты и оставляют в растворе на 5-6 часов при периодическом перемешивании раствора. Время выщелачивания нанотрубок зависит от степени размола прореагировавшей смеси. Использование ультразвуковой обработки сокращает время обработки кислотой в 2-3 раза. После этого суспензию нанотрубок отделяют от осадка, промывают несколько раз водно-спиртовым раствором методом декантации или, используя центрифугу, и просушивают. Этот метод выделения нанотрубок из продуктов реакции приводит к меньшим их потерям по сравнению с механическим способ выделения, однако при этом увеличивается время выделения и необходимо использовать кислоты.

Предложенный способ позволяет организовать получение нанотрубок нитрида бора в виде непрерывного процесса. Для этого реакционную смесь наносят в виде слоя толщиной от 0,1 до 1 мм на замкнутую ленту из низкоуглеродистой стальной фольги (жести), или тонкой сетки, которая проходит через трубчатую печь с атмосферой аммиака, со скоростью, обеспечивающей нахождение реакционной смеси при температуре 950-1200°С в течение 1 часа. Низкоуглеродистую сталь используют, т.к. она слабо реагирует с реакционной смесью, или с аммиаком. После выхода ленты из печки продукты реакции удаляют с ленты, измельчают и выделяют из них трубки одним из указанных выше методов.

Примеры осуществления изобретения. Во всех примерах использовался механический метод выделения нанотрубок из продуктов реакции.

Пример №1 (№1 в таблице)

0,05 моля В(ОН)3 и 0,025 моля Li2CO3 тщательно размололи в агатовой ступке с добавлением изопропанола. Полученную смесь нанесли тонким слоем на подложку из низкоуглеродистой стали, которую поместили в трубчатую печь с контролируемой атмосферой. Печь вакуумировали до 10-2 мбара, затем напустили аммиак и установили его поток в количестве 50 мл/мин, нагрели до 950°С со скоростью 300°/мин, выдержали 1 час и охладили до комнатной температуры. Образец сняли с подложки, тщательно размололи в агатовой ступке с добавлением изопропанола. После размола добавили изопропанол в количестве 100 мл (до получения разбавленной суспензии) и поместили в ультразвуковую ванну на 30 мин. После этого дали суспензии отстояться в течение 5 мин и слили ее, отделив от осадка. С осадком повторили еще раз процедуры размола, диспергирования в ультразвуковой ванне и седиментации. Полученную вторую суспензию объединили с первой суспензией, поместили в высокий узкий сосуд (мерный сосуд объемом 1 л), добавили дистиллированную воду до полного объема сосуда и дали отстояться 15 мин. После этого суспензию отделили от осадка, упарили ее, а затем полученный материал высушили вначале на воздухе, а затем в вакуумном сушильном шкафу при температуре 200°С в течение 1 часа. Рентгенофазовый анализ показал, что полученный материал имеет структуру гексагонального нитрида бора; содержание примесей в виде оксида бора и метабората лития составило менее 5 вес. %. Сканирующая электронная микроскопия показала, что материал, практически, полностью состоит из дискретных цилиндрических трубок нитрида бора, имеющих диаметр в интервале 30-100 нм и длину 1-10 мкм. Наблюдались отдельные микрочастицы оксида бора и бората лития. Выход нанотрубок по бору (по отношению к количеству бора в борной кислоте) составил 11 вес. %.

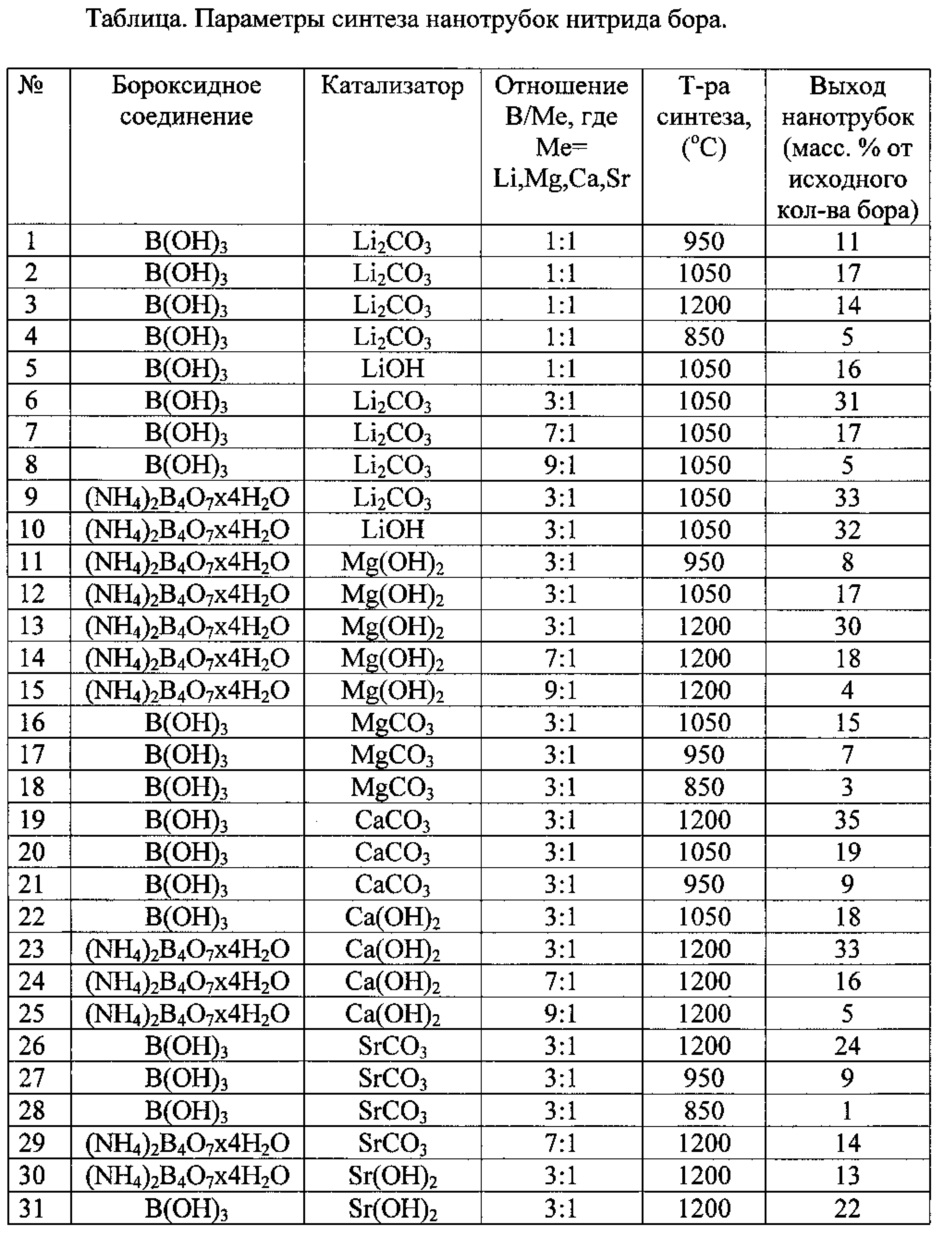

В таблице приведены другие примеры использования изобретения с разным составом реакционной смеси (т.е. другое бороксидное соединение или катализатор) и температурой ее термообработки; процедуры же термообработки и выделения нанотрубок из прореагировавшей смеси были такими же. В этих случаях качество нанотрубок нитрида бора (т.е. их цилиндрическая морфология, диаметр и длина) не менялось (см. таблицу).

Реферат

Изобретение относится к технологии получения керамических наноматериалов, а именно дискретных нанотрубок нитрида бора, применяющихся в качестве упрочняющей фазы для полимерных и металлических матриц. Способ включает приготовление реакционной смеси из бороксидного соединения и катализатора, термообработку реакционной смеси в аммиаке при температуре 950°С-1200°С в течение 1 часа, выделение нанотрубок из продуктов реакции, промывку и сушку, при этом реакционная смесь состоит из бороксидного соединения и катализатора, взятых в пропорции, обеспечивающей соотношение катионов в диапазоне В/Ме=1-7, где Me = Li, Mg, Са, Sr, в качестве катализатора используют гидроксид или карбонат лития, магния, кальция, или стронция, а в качестве бороксидного соединения используют борную кислоту или борат аммония, причем реакционную смесь наносят в виде слоя толщиной от 0,1 до 1 мм на замкнутую ленту из низкоуглеродистой стали или тонкой сетки, которую пропускают через печь с атмосферой аммиака. Изобретение позволяет получать дискретные цилиндрические нанотрубки нитрида бора диаметром 10-100 нм и длиной от 0,5-50 мкм с использованием дешевых и малотоксичных реактивов непрерывным способом. 1 табл., 1 пр.

Комментарии