Способ и реактор для примешивания одного или более химических веществ в поток технологической жидкости - RU2553288C2

Код документа: RU2553288C2

Чертежи

Описание

[001] Настоящее изобретение относится к способу и реактору для примешивания одного или более химических веществ в поток технологической жидкости. Способ и реактор согласно изобретению предпочтительно пригодны для введения и примешивания в поток технологической жидкости одного или более химических веществ, которые или по отдельности, или в сочетании с материалом, переносимым в одном или более технологических потоках, склонны образовывать либо органические, либо неорганические наслоения, скопления или отложения на стенке проточного трубопровода. Изобретение в особенности предпочтительно пригодно для применения, например, в деревообрабатывающей промышленности, когда в производственном процессе получения бумаги и целлюлозы вводят один или более химических веществ.

[002] Например, в бумажной промышленности, как и в многочисленных прочих отраслях промышленности, существуют потребности во введении и поточном примешивании по меньшей мере одного такого вещества, далее называемого химическим веществом в самом широком значении этого слова, в протекающий по трубопроводу поток, которое может либо само по себе, либо в результате своего химического, электрохимического или механического преобразования, или же вместе с материалами в протекающем по трубопроводу потоке, образовывать скопления твердых веществ, отложения или тому подобные на стенке проточного трубопровода или канала. Так, следует понимать, что в контексте настоящего изобретения слово «химическое вещество» охватывает газообразные вещества, жидкие вещества, а также твердые материалы. Другими словами, указанное химическое вещество, например, может представлять собой вещество, химически реагирующее с химическим веществом, введенным ранее или одновременно в технологический поток, или веществом, присутствовавшим там изначально, или, например, фиксирующим или адгезивным материалом, который присоединен к другому твердому материалу или частице, присутствующим в потоке, или вводимым в него с химическим веществом или вблизи него. Таким образом, идея также состоит в том, что слово «реакция» распространяется на химические реакции, электрохимические реакции, а также на присоединение частиц друг к другу с помощью фиксирующих материалов и адгезивных материалов. Другими словами, все такие ситуации, в которых материал, переносимый технологическим потоком и/или введенный в него, формирует материал, проявляющий тенденцию к закреплению на поверхности технологического трубопровода или размещенных в нем конструкциях, ясности ради называются реакцией. В настоящей заявке слово «поточное смешение» означает смешение, выполняемое непосредственно в технологическом трубопроводе, которое имеет место, например, в производстве бумаги, когда химическое вещество добавляют непосредственно к целлюлозе, протекающей в технологическом трубопроводе в сторону напорного ящика бумагоделательной машины. Поточное смешение также включает варианты применения, в которых примешивание выполняется в поток жидкости или суспензии основного или частичного процесса без отправки продукта, получаемого в указанном частичном процессе, на немедленное хранение либо отдельно, либо вместе с еще одним продуктом.

[003] В некоторых ситуациях, обсуждаемых в прототипной литературе, достаточно позволить желательному количеству химического вещества поступать в поток в трубопроводе, чтобы он смешивался с текущим материалом, жидкостью или газом, благодаря турбулентности данного потока в трубопроводе. Иногда желательное количество химического вещества стекает в такую точку потока в трубопроводе, где механическое устройство, создающее турбулентность, находится сразу после точки добавления химического вещества, в виде либо статического препятствия течению, вращающегося смесителя, либо, например, центробежного насоса. В некоторых случаях химическое вещество вводят в относительно большой резервуар, предусмотренный в процессе, либо непосредственно, либо, например, с направляемым в резервуар материалом, для чего в резервуаре размещают необходимый смеситель.

[004] Во всех этих контекстах возможно, что на стенке, или проточного трубопровода, или конкретного реактора, или на некоторых других фиксированных структурах, например, таких как устройства для введения химических веществ или разнообразные конструкции смесителя, накапливаются влияющие на процесс либо органические, либо неорганические отложения. Такие неблагоприятные ситуации могут обнаруживать себя, например, тем, что органическое вещество начинает разлагаться и распространять микробов в поток, в худшем случае вызывая порчу всего конечного продукта, или тем, что при высвобождении в виде крупных частиц наслоение портит конечный продукт, создавая, например, отверстия в полученной бумаге (в качестве примера, когда дело касается бумажной промышленности), или же неблагоприятно изменяет условия течения в напорном ящике, что проявляется в ухудшении качества конечного продукта. Отложения также могут полностью или частично засорять некоторое технологическое оборудование или его трубопроводы, повышать расходы на перекачивание, снижать эффективность химических веществ, ухудшать регенерацию тепла и так далее. Кроме того, наслоение определенного сорта может формировать основу для еще одного отложения, такого как слой карбоната кальция, резко усиливающего осаждение карбоната натрия в испарителях черного щелока.

[005] Поскольку указанная проблема, касающаяся разнообразных отложений, была известна на протяжении всего времени, как существуют промышленные процессы, также предпринимались попытки разрешить ее несколькими путями.

[006] Естественно, один способ состоит в том, чтобы избегать применения материалов, формирующих отложения, и заменять их не образующими осадков материалами, которые, однако, могут избавить лишь от очень незначительного числа проблемных ситуаций. В некоторых случаях невозможно избежать применения осаждающихся материалов, и в некоторых случаях заменяющие материалы являются настолько дорогостоящими, что их использование экономически нецелесообразно.

[007] Еще одна альтернатива состоит в применении высококачественных сырьевых материалов, начиная с корообдирочной установки целлюлозно-бумажного комбината. Другими словами, проблему отложений можно смягчить сведением к минимуму доступа слоя древесной коры в дальнейший процесс. Также можно сократить возврат химических веществ, вызывающих осаждения, для использования, принимая во внимание химические вещества, обусловливающие проблемы отложений в циркуляции химических веществ. Другими словами, с учетом проблем отложений в каждом конкретном процессе на фабрике, в котором применение целлюлозы, в качестве примера, в целлюлозно-бумажной промышленности, включает варочные процессы, промывание и отбеливание небеленой целлюлозы, в дополнение к регенерации химических веществ, можно значительно сократить опасность отложений.

[008] Третий альтернативный вариант заключается в создании таких условий течения, которые не позволяют осадкам накапливаться, например, в системе проточного трубопровода. Другими словами, цель сводится к проектированию системы проточного трубопровода так, чтобы оставалось как можно меньше мест, где течение так замедляется, что твердые вещества, переносимые потоком, могли бы осаждаться на поверхность трубопроводной системы. Этот способ также является весьма ограниченным, поскольку на практике невозможно спроектировать систему проточного трубопровода так, чтобы не образовывались никакие отложения. Однако хорошее проектирование позволяет удлинить интервалы между промывками и требуемыми для этого простоями установки.

[009] Четвертым альтернативным подходом является учет требований к очистке трубопроводной системы уже на этапе проектирования, что позволяет сократить продолжительность требуемого простоя, необходимого, например, для кислотной или тому подобной очистки технологического оборудования, или даже удаления наслоений/отложений вручную.

[0010] Пятый путь состоит в изготовлении или покрытии, например, системы проточного трубопровода или реактора из такого материала, что материалы с тенденцией к образованию осадков по некоторой причине не присоединяются к нему. Однако недостаток этого подхода состоит в том, что замена традиционного стального проточного трубопровода или реактора почти любым другим материалом будет многократно повышать затраты.

[0011] Шестой альтернативный вариант заключается в применении таких дополнительных химических веществ, как некоторые фиксирующие химические вещества, хелаты, поверхностно-активные вещества или ингибиторы, которые тем или иным путем предотвращают образование отложений. Однако такие химические вещества, конечно же, обусловливают по меньшей мере дополнительные расходы, так как их нужно непрерывно дозировать в технологическую жидкость. Такие химические вещества также могут вызывать проблемы с обработкой технологических стоков, возможностью повторного использования воды или в конкретном конечном продукте, его обработке или повторном использовании.

[0012] Однако ни один из вышеупомянутых методов не проявил себя всецело функциональным в бумажной промышленности, но вместо этого как проточные трубопроводы, так и технологические устройства, а также реакторы и баки, остаются загрязненными отложениями, которые накапливаются на их стенках.

[0013] Вышеупомянутые проблемы отложений усугубились, когда более широко распространилось применение инжекционных смесителей, описанных, среди прочих, в патентных публикациях EP-В1-1064427, EP-В1-1219344, FI-В-111868, FI-В-115148 и FI-В-116473. Причина обострения проблем состоит в том, что в то время как эти инжекционные смесители способны очень быстро и равномерно примешивать химические вещества в технологический поток, взаимная реакция химических веществ или реакция с твердыми веществами или химическими веществами в потоке является очень быстрой. Тем самым большое количество химических веществ также оказывается одновременно вблизи стенки проточного трубопровода так, что как только химические вещества образуют твердое вещество, его кристаллы или частицы присоединяются к стенке проточного трубопровода вместо еще одного твердого материала, такого как волокно или частица наполнителя. Соответствующие химические вещества раньше вводили с помощью менее мощных смесителей, что оставляло химическим веществам десятки секунд, иногда даже минуты, для взаимодействия между собой, или с твердым материалом, или с химическим веществом в потоке, ранее введенным в него, в результате чего отложения, возникающие на внутренней поверхности проточного трубопровода, распределялись по гораздо большей длине проточного трубопровода. В то время как раньше отложения распределялись вдоль почти всей длины технологических трубопроводов после места введения, теперь же они во многих случаях покрывают поверхность проточного трубопровода на расстоянии в несколько метров от места введения химических веществ. Поскольку можно полагать, что в случае как традиционного смешения, так и при смешении с использованием инжекционного смесителя на поверхности проточного трубопровода осаждается по существу одинаковое количество продуктов реакций химических веществ, то возможно, что слой отложения, образовавшийся при использовании инжекционных смесителей за тот же период времени, может быть значительно более толстым, чем в традиционном способе смешения. Одновременно возрастает опасность разрушения отложения и высвобождения в виде фрагментов в поток, и даже может возрастать частота возникновения обусловленных фрагментами проблем. Конечно же, этот тип проблем отложений существует как в деревообрабатывающей промышленности, так и во многих других отраслях обрабатывающей промышленности. Фактически почти все отрасли промышленности, где химические вещества, вводимые или примешиваемые в поток в трубопроводе, могут реагировать либо между собой, либо с материалом, присутствующим в протекающей в трубопроводе среде, или с ранее введенным химическим веществом, страдают от проблем отложений вышеописанного типа, что в некоторой степени препятствует распространению способа или ухудшает качество или производство промежуточных или конечных продуктов.

[0014] Проблемы отложений описанного типа возникают, например, в промышленном оборудовании, где в технологические жидкости вводят и примешивают большие количества разнообразных химических веществ, в том числе фиксирующие химические вещества, адгезивы и стабилизаторы, и т.д.

[0015] В дополнение к производству бумаги, в деревообрабатывающей промышленности такие процессы включают процессы получения, промывания, отбеливания и химической переработки механической, химико-механической и микроволокнистой и нановолокнистой целлюлозы, в которых образуются большие количества химических соединений, формирующих осадки. Они могут быть приближенно подразделены на неорганические и органические соединения.

[0016] Из неорганических соединений, образующих осадки, в дополнение к уже упомянутому карбонату кальция могут быть названы следующие. Оксалат кальция, ион которого образуется при отбеливании химической целлюлозы кислородом. Сульфат бария образуется, когда двухвалентный катион бария удаляют из древесного материала, в особенности когда получают целлюлозу в кислотных условиях перед отбеливанием химической целлюлозы. Присутствие квасцов, то есть сульфата алюминия, усиливает тенденции к формированию осадков. Иногда сразу после введения квасцов происходит осаждение гидроксида алюминия. Сами квасцы обычно используются в производстве бумаги, таком как в некоторых программах удержания, в качестве смоляного клея, коагулянта, и так далее. Когда эти соединения или указанные соединения, среди прочих, и соединения и химические вещества, уже присутствующие в волокнистой суспензии или же введенные в нее позднее, реагируют, осаждение образующихся новых химических веществ обычно предотвращают применением разнообразных химических веществ. Другие неорганические соединения со склонностью к образованию осадков включают, среди прочих, сульфат кальция, силикат кальция, силикат алюминия, фосфат алюминия и силикаты магния.

[0017] Органические отложения чаще всего относятся к разнообразным частицам, закрепляющимся на технологических трубопроводах или других устройствах и конструкциях в связи с технологическим потоком при участии связующего средства. Из таких связующих средств могут быть упомянуты следующие: деготь как материал древесного происхождения. Чаще всего дегти представляют собой алифатические кислоты или смоляные кислоты, хотя некоторые другие соединения также традиционно называют дегтем. Липкие материалы представляют собой клеи или адгезивные материалы, происходящие из макулатуры. Слизи представляют собой материалы, образованные жизнедеятельностью микроорганизмов, которые хорошо приспособились к относительно стабильным высоким температурам и относительно постоянным значениям рН в бумажной промышленности. В качестве последнего связующего материала могут быть упомянуты грибки. Все из вышеупомянутых связующих средств, вызывающих отложения, в известном смысле представляют собой материалы, которые были введены в процесс из исходных материалов для получения бумаги, то есть их не добавляют в процесс намеренно. В дополнение к ним, имеются химические вещества, добавляемые в процесс по другим соображениям, такие как противопенные добавки, полисилоксаны, минеральные масла, фиксирующие полимеры и химические вещества, наночастицы, микрочастицы, реагенты для регулирования рН, оптические отбеливатели (OBA, FWA), диспергаторы, крахмалы, окрашивающие добавки, пигменты, воска, наполнители (например, TiO2, СаСО3, тальк, каолин), минералы и клеи (традиционные гидрофобные клеи: AKD (алкилкетеновый димер), ASA (алкенилянтарный ангидрид), смоляные и синтетические клеи), и т.д., которые склонны формировать отложения в благоприятных условиях либо сами по себе, либо, в особенности, вместе с твердыми частицами и химическими веществами, присутствующими в процессе.

[0018] Образование накипи, то есть формирование отложений на поверхностях каналов для технологических потоков, обсуждалось в патентных документах WO-А1-2008059006 и WO-А1-03050356.

[0019] Первый из указанных документов относится к способу сокращения накипеобразования в результате осаждения карбоната кальция на оборудование в целлюлозно-бумажной промышленности. Способ в особенности предпочтителен при получении бумаги и картона. Способ относится к щелочной водной технологической текучей среде, которая содержит ионы кальция и карбонат-ионы с тенденцией к образованию отложений карбоната кальция. Текучую среду пропускают через оборудование, в котором текучую среду подвергают изменению энергии. Осаждение карбоната кальция и образование отложений на оборудовании предотвращают введением диоксида углерода в текучую среду до ее прохождения через оборудование. Изобретение также относится к применению диоксида углерода для сокращения образования накипи на оборудовании, используемом в целлюлозно-бумажной промышленности.

[0020] Последний из названных документов, WO-А1-03050356, относится к устройству и способу регулирования щелочности и величины рН в промышленном процессе. Устройство приспособлено для размещения снаружи основного технологического потока в промышленном процессе. Устройство включает впускные устройства для основного вещества, кислотного вещества и воды, управляющие устройства для указанных впускных устройств, реактор для реагирования основного вещества, кислотного вещества и воды для создания предварительно заданной щелочности и значения рН полученной водной буферной смеси, и выпускные устройства для подачи указанной буферной смеси в основной технологический поток для регулирования щелочности и величины рН в промышленном процессе.

[0021] Таким образом, цель изобретения состоит в усовершенствовании прототипа в отношении технологии введения и примешивания представлением такого нового способа и реактора для введения и примешивания, с помощью которых проблемы прототипа могут быть сокращены или даже полностью устранены.

[0022] Целью настоящего изобретения является разработка реактора, который действует в разнообразных вариантах применения различных отраслей промышленности без опасности формирования различных наслоений, отложений или скоплений, вызывающих снижение качества конечного продукта, создающих технологические проблемы, задержки производства или дополнительные простои.

[0023] Дополнительная цель настоящего изобретения заключается в разработке реактора, который может быть соединен с системой технологических трубопроводов, причем реактор включает такую эффективную систему смешения химических веществ и систему очистки реактора, что эксплуатация трубчатого поточного реактора будет рассматриваться как хорошее капиталовложение или что длина такого реактора сокращена до доли длины прототипных реакторов.

[0024] Дополнительной целью изобретения является использование в предпочтительном варианте осуществления различной чувствительности частиц к электрическим или магнитным полям или электрическим зарядам так, что такие частицы не имеют возможности закрепляться на стенках проточных трубопроводов или реактора.

[0025] Способ согласно предпочтительному варианту осуществления изобретения для примешивания одного или более химических веществ в поток технологической жидкости, причем способ обеспечивает технологической жидкости возможность протекать в проточном трубопроводе, действующем как реактор, отличается тем, что по меньшей мере одно химическое вещество добавляют в технологическую жидкость, присутствующую в реакторе, примешивают указанное по меньшей мере одно химическое вещество в технологическую жидкость, обеспечивают указанному химическому веществу возможность реагировать либо с еще одним химическим веществом, либо с материалом, присутствующим в данной технологической жидкости, для формирования реакционных продуктов, вместе с тем одновременно предотвращая закрепление химического(ких) вещества(тв) или реакционных продуктов на поверхностях реактора или соединенных с ним устройств.

[0026] Реактор согласно предпочтительному варианту осуществления изобретения для примешивания одного или более химических веществ в поток технологической жидкости, причем реактор позиционирован как часть проточного трубопровода, транспортирующего технологическую жидкость, отличается тем, что реактор оснащен устройством для введения по меньшей мере одного химического вещества в проточный трубопровод, устройством для примешивания по меньшей мере одного химического вещества в технологическую жидкость и устройством для поддержания внутренней поверхности реактора в чистом состоянии.

[0027] Другие признаки, типичные для способа и реактора согласно изобретению, станут ясными из пунктов прилагаемой патентной формулы и нижеследующего описания, раскрывающего наиболее предпочтительные варианты осуществления изобретения.

[0028] Следующие преимущества, помимо всего прочего, достигаются применением настоящего изобретения, когда реактору согласно изобретению придают размеры по длине, главным образом соответствующие условиям смешения, происходящего в протекающем по трубопроводу потоке, или области потенциального образования отложений, которое ранее разными путями вызывало засорение поверхности проточного трубопровода:

- на поверхности проточного трубопровода не могут образовываться или закрепляться никакие отложения, ухудшающие конечный продукт или влияющие на его получение,

- можно избежать промывания трубопроводов для удаления отложений,

- применение разнообразных дополнительных химических веществ может быть либо полностью исключено, либо может быть значительно сокращено,

- полный контроль степени конверсии путем измерения хода реакции,

- короткая реакционная зона - реактор может быть размещен даже в короткой части проточного трубопровода между разнообразными производственными этапами,

- контроль реактора и работоспособность процесса,

- легко обеспечивается регистрация данных с помощью системы управления,

- применение томографии позволяет создать ряд различных средств аварийной сигнализации, тем самым значительно упрощая контроль качества,

- могут быть использованы более быстро и более агрессивно реагирующие химические вещества, поскольку быстрое и эффективное примешивание обеспечивает в результате однородное смешение, и система очистки реактора обеспечивает то, что стенки реактора остаются чистыми,

- реактор согласно изобретению ориентирован на применение химических веществ с более быстрым реагированием, поскольку более быстро реагирующие химические вещества позволяют использовать более короткие реакторы, что упрощает монтаж реактора как части системы технологического трубопровода, и

- поскольку быстрые реакции позволяют применять короткий реактор, реактор может быть снабжен покрытием или полностью изготовлен из такого материала, на котором реакционные продукты не закрепляются. Благодаря более короткой конструкции реактора может быть экономически целесообразным нанесение на него покрытия или изготовление его из полностью иного, возможно, гораздо более дорогостоящего материала, чем сталь.

[0029] В последующем соответствующие изобретению способ, реактор и его действие описаны более подробно с привлечением сопроводительных схематических фигур, в которых

фиг. 1а и 1b схематически показывают реактор согласно предпочтительному варианту осуществления изобретения,

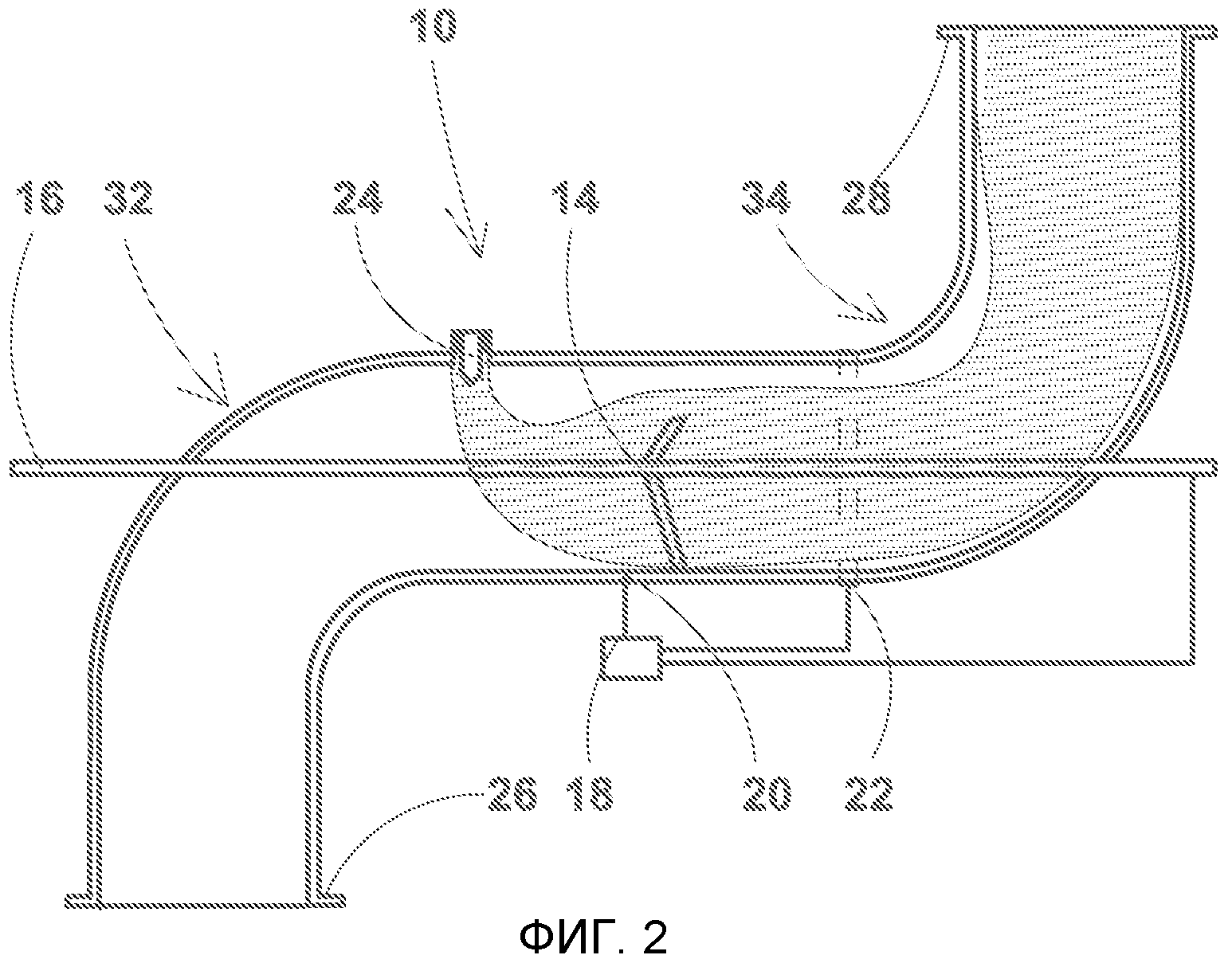

фиг. 2 показывает реактор согласно еще одному предпочтительному варианту осуществления настоящего изобретения,

фиг. 3 показывает реактор согласно третьему предпочтительному варианту осуществления настоящего изобретения,

фиг. 4 показывает изменение значения рН как функцию времени при получении карбоната кальция из диоксида углерода и известкового молока с помощью реактора, показанного в фиг. 3,

фиг. 5 показывает реактор согласно четвертому предпочтительному варианту осуществления настоящего изобретения,

фиг. 6 показывает реактор согласно пятому предпочтительному варианту осуществления настоящего изобретения.

[0030] Фиг. 1а и 1b относительно схематически показывают реактор 10 согласно одному предпочтительному варианту осуществления изобретения. Реактор 10 в фиг. 1 включает прямолинейный цилиндрический проточный трубопровод 12, внутри которого, на расстоянии от внутренней поверхности стенки реактора, предпочтительно по существу по центру проточного трубопровода, по меньшей мере один электропроводный стержневидный электрод 16 закреплен с помощью кронштейнов 14, причем стержень 16 в этом варианте исполнения электрически соединен через один кронштейн 14' с системой 18 управления, предпочтительно включающей источник напряжения. Стержневидный электрод 16 должен быть электрически изолирован от проточного трубопровода 12 в случае, если проточный трубопровод 12 сделан из металла, что имеет место в большинстве случаев. Эта изоляция может быть обеспечена, например, выполнением крепежных кронштейнов 14 и 14' для крепления стержня 16 из неэлектропроводного материала или же изготовлением стержня 16 главным образом из электрически непроводящего материала и покрытием надлежащих деталей его электропроводным материалом. Еще один электрод 20 размещен на внутренней поверхности проточного трубопровода 12. Указанный второй электрод 20, подобно первому электроду, электрически соединен с источником напряжения/системой 18 управления так, чтобы между внутренней поверхностью проточного трубопровода 12 и стержневидным электродом 16, размещенным в середине трубопровода, могла быть создана желательная разность напряжений. Естественно, простейшим решением является такое, что проточный трубопровод 12 изготавливают из металла, в результате чего он может действовать как электрод 20 во всей своей полноте, и отдельный электрод не требуется. Когда проточный трубопровод 12 сделан из электрически непроводящего материала, то предпочтительно должны присутствовать несколько указанных вторых электродов 20, наиболее предпочтительно распределенных через одинаковые интервалы как по окружному направлению трубопровода 12, так и в продольном направлении реактора 10. Еще один альтернативный вариант состоит в нанесении на внутреннюю сторону проточного трубопровода покрытия из электропроводного материала, благодаря чему указанное покрытие действует как электрод 20.

[0031] Источник напряжения/система 18 управления предпочтительно, но не обязательно, включает измерительный датчик 22 некоторого типа для отслеживания, помимо всего прочего, эффективности смешения и/или распространения реакций в реакторе 10. Этот датчик может базироваться, например, на томографии (здесь предпочтительно на томографическом измерении, основанном на удельной электропроводности суспензии волокон), но он также может просто измерять значение рН целлюлозы или ее удельную электропроводность. Назначение измерительного датчика состоит в мониторинге эффективности смешения, развития реакции и/или чистоты поверхности реактора, чтобы, например, при необходимости можно было корректировать давление или объемный расход вводимого потока. Когда необходимо, в сочетании со стержневидным электродом 16 могут быть размещены указанный измерительный датчик и второй измерительный датчик в дополнение к указанному датчику, посредством чего можно отслеживать, например, распространение реакции в середине потока, в дополнение к области вблизи поверхности реактора. При необходимости измерительный датчик может быть размещен в положении на расстоянии от данного стержневидного электрода с помощью, например, кронштейна, изготовленного из изоляционного материала, то есть либо по направлению оси реактора, по направлению радиуса реактора, либо в обоих направлениях. Кроме того, следует отметить, что распространение реакции или чистоту реактора также можно отслеживать с помощью методов на основе машинного зрения или посредством устройств, некоторым путем регистрирующих температуру технологического потока или стенки реактора, таких как общеупотребительные термометры, температурные датчики или тепловизор.

[0032] Реактор согласно изобретению дополнительно включает устройство для подачи химических веществ. Разумеется, его роль является особенно важной, поскольку назначение питающего устройства состоит как в подаче, так и в примешивании нескольких химических веществ в технологический поток. Это делается нагнетанием одного или более химических веществ по существу перпендикулярно направлению течения технологической жидкости (по направлению, которое перпендикулярно направлению течения технологической жидкости +/-30 градусов), и с высокой скоростью впрыскивания (от 3 до 12 раз большей) сравнительно со скоростью течения технологической жидкости. В случае химического вещества, которое представляет собой быстро реагирующее вещество, однородность смешения всецело зависит от работы вводящих устройств. Дополнительно, жесткие требования к устройству для введения обусловливаются значительно варьирующими количествами вводимых химических веществ. Например, в деревообрабатывающей промышленности, когда в целлюлозу, протекающую в напорный ящик бумагоделательной машины, вводят содержащее кальций известковое молоко для получения карбоната кальция, используемого в качестве наполнителя, часто необходимо вводить настолько много известкового молока, чтобы концентрация кальция в целлюлозе составляла величину порядка или >1 г/л. В случае проведения реакции кристаллизации карбоната кальция в меньшем объеме жидкости, таком как часть целлюлозы, концентрация кальция в части целлюлозы, естественно, является более высокой, иногда даже во много раз более высокой, чем вышеуказанное значение. В этом описании термин «технологическая жидкость» означает суспензию целлюлозы из первичного сырья (длинноволокнистой целлюлозы, коротковолокнистой целлюлозы, механической целлюлозы, химико-механической целлюлозы, химической целлюлозы), суспензию вторичной целлюлозы (повторно используемой целлюлозы, выбракованного материала, фракции волокон из фильтра для вторичного волокна), суспензию добавок, содержащий твердые вещества фильтрат, фильтрат из фильтра для вторичного волокна, или их комбинацию. В этом варианте осуществления изобретения стенку проточного трубопровода оснащают по меньшей мере одним инжекционным смесителем 24, упомянутым выше во вводной части описания, предпочтительно инжекционным смесителем TrumpJet®, разработанным фирмой Wetend Technologies Oy, с помощью которого один из компонентов для получения карбоната кальция, диоксид углерода и/или известковое молоко, может быть быстро введен и равномерно примешан в целлюлозу, протекающую по проточному трубопроводу 12. Типичный признак варианта инжекционного смесителя 24 состоит в том, что введение и смешение диоксида углерода и известкового молока выполняются с использованием жидкостного носителя так, что химическое вещество приходит в контакт с жидкостным носителем по существу одновременно, когда их смесь нагнетают в целлюлозу. При использовании инжекционного смесителя количество диоксида углерода и известкового молока может в значительной степени варьировать относительно количества жидкостного носителя, сообразно чему возможно использование относительно больших количеств жидкостного носителя, чтобы тем самым гарантированно обеспечить то, что количество химических веществ, в некоторых случаях очень малое количество, будет проникать глубоко в целлюлозу и однородно смешиваться с ней. Количества вводимых диоксида углерода и известкового молока предпочтительно поддерживают в стехиометрическом соотношении, чтобы по существу все количество химических веществ прореагировало в реакторе, и в целлюлозе не оставались остатки любого из химических веществ. Типичным признаком еще одного варианта инжекционного смесителя является то, что по меньшей мере одно примешиваемое химическое вещество и жидкостный носитель вводятся один в другой и, если необходимо, смешиваются друг с другом уже перед устройством для фактического введения.

[0033] В инжекционном смесителе 24 в качестве жидкостного носителя может быть использована жидкость, отбираемая из данного процесса, содержащая твердые вещества жидкость, доступная из ближайшего окружения процесса, фракция наполнителя или суспензия волокон. Другими словами, используемая жидкость, в дополнение к чистой воде, неочищенной воде или мутному, прозрачному или тщательно очищенному фильтрату из процесса, может представлять собой, например, также суспензию с очень высоким содержанием твердых веществ. Одним альтернативным вариантом, заслуживающим рассмотрения, является применение в качестве жидкостного носителя самой целлюлозы или одного из ее компонентов, содержащих волокна или наполнитель. При применении целлюлозы это может быть достигнуто, например, отбором части потока из проточного трубопровода 12, в котором поток в этом варианте исполнения представляет собой целлюлозу, и затем введением ее в инжекционный смеситель 24 с помощью насоса.

[0034] Еще один существенный признак инжекционного смесителя 24 состоит в том, что скорость струи жидкостного носителя и диоксида углерода или известкового молока является значительно большей, чем скорость течения целлюлозы, протекающей в проточном трубопроводе. Таким образом, струя химического вещества и жидкостного носителя проникает глубоко в поток технологической жидкости и эффективно смешивается с ней. Соотношение скоростей течения может варьировать в пределах диапазона от 2 до 20, предпочтительно в пределах диапазона от 3 до 12. Предпочтительно, но не обязательно, реактор 10 согласно изобретению может быть сконструирован так, что все магистрали, трубопроводы, насосы и очищающие устройства размещены внутри трубопровода, в пределах длины, определенной фланцами 26 и 28, благодаря чему монтаж реактора в трубопроводе, естественно, может быть проведен предельно просто. Существенным конструктивным решением для работы реактора является расположение как стержневидного электрода, так и по меньшей мере одного электрода на окружности проточного трубопровода, таким образом, что их действие распространяется как на дистанцию в сторону выше по потоку относительно реакционной зоны, так и на длину реакционной зоны. Это правило задания размеров также применимо, когда само химическое вещество склонно закрепляться на стенке технологического трубопровода или на конструкциях в технологическом трубопроводе. В этом случае стержневидный электрод также должен быть протяженным по меньшей мере на такую дистанцию от места введения химического вещества, где химическое вещество уже израсходовалось.

[0035] В реакторе число инжекционных смесителей, используемых для введения одного химического вещества или химического соединения, главным образом зависит от диаметра реактора или проточного трубопровода. Когда используют инжекционные смесители TrumpJet® стандартного размера фирмы Wetend Technologies Oy, то они требуются числом от 1 до 6 единиц, в зависимости от диаметра проточного трубопровода.

[0036] Фиг. 1 показывает ситуацию, в которой диоксид углерода или известковое молоко вводят из инжекционного смесителя 24 в целлюлозу, протекающую в правую сторону внутри реактора 10, таким образом, что вводимая струя почти моментально пронизывает по существу все поперечное сечение реактора/проточного трубопровода. Поскольку введение происходит нагнетанием из сопла, сконструированного с такой целью, что выходящий поток химического вещества главным образом состоит из таких мелких капелек или пузырьков (когда вводят газообразный диоксид углерода), примешивание диоксида углерода или известкового молока происходит очень быстро, практически немедленно. В то же время для обоих химических веществ, реагирующих друг с другом, а также для компонентов целлюлозы, реагирующих или иным образом взаимодействующих с химическим веществом, обеспечивается контакт между собой по существу немедленно после инжекционного смешения. Другими словами, эффективно выполняемое инжекционное смешение обеспечивает то, что время, необходимое для переноса материала перед реакцией, является минимальным по сравнению с традиционными способами смешения.

[0037] Система очистки стенки 12 реактора 10 согласно предпочтительному варианту осуществления изобретения, показанная в фиг. 1а и 1b, действует растворением существующих отложений карбоната кальция и предотвращением образования новых отложений карбоната кальция путем подведения напряжения постоянного тока (DC) к стержневидному электроду 16 и электроду 20 в соединении со стенкой 12 реактора посредством источника напряжения/системы управления 18 таким образом, что стержневидный электрод 16 действует как катод, и стенка 12 реактора действует как анод. Когда стенка 12 является анодом, величина рН жидкости, соседней со стенкой 12, снижается до явно кислотного диапазона, до значения ниже 6, предпочтительно ниже 5, наиболее предпочтительно до значения от 2 до 3, тем самым препятствуя закреплению карбоната на стенке 12. Фактически кристаллам карбоната даже не позволяют контактировать со стенкой, так как они растворяются в жидкостной фазе при низком значении рН. Конечно, карбонат проявляет склонность к осаждению на поверхности стержневидного электрода, действующего как катод, когда величина рН является высокой вблизи указанной поверхности. Недостатки, обусловленные указанной тенденцией к осаждению, легко устраняются программированием источника напряжения/системы 18 управления на изменение полярности системы, благодаря чему карбонат, ранее выпавший в осадок на поверхность, действующую как катод, быстро растворяется в закисленной жидкости, образовавшейся вблизи электрода, который теперь действует как анод. Простейшим методом контроля является программирование системы управления на изменение полярности через определенные интервалы времени (от долей секунды до минут или часов) для поддержания обоих электродов в чистом состоянии. Еще один путь регулирования полярности состоит в применении контрольного импульса, полученного из процесса. Например, это можно отслеживать по изменению напряжения между катодом и анодом, соответственно чему определенное повышение напряжения на практике означает слой осадка определенной толщины (слой действует как изоляция). Таким образом, система управления может быть откалибрована на изменение полярности системы при определенной разности потенциалов. Соответственно этому, когда указанная разность потенциалов снизилась обратно до своего первоначального уровня или когда разность потенциалов больше не изменяется, система управления возвращает полярность обратно в исходное состояние.

[0038] Другими словами, очистительная система согласно изобретению, в дополнение к вариантам применения, связанным с получением карбоната кальция в бумажной промышленности, приведенным выше в качестве примера, естественно, пригодна для использования во всех вариантах применения в обрабатывающей промышленности, где формирование отложений зависит от значения рН жидкости. Соответственно вышеуказанному примеру, очистительная система согласно изобретению может быть использована для корректирования величины рН жидкости вблизи стенки технологического трубопровода или конструкций, смонтированных внутри трубопровода так, что на них могут закрепляться отложения.

[0039] Фиг. 2 показывает техническое решение для размещения реактора согласно еще одному предпочтительному варианту осуществления изобретения в проточном трубопроводе. В компоновке согласно фигуре реактор размещают между двумя коленами 32 и 34 трубопровода так, что стержневидный электрод 16 может своими концами опираться на колена трубопровода, и с размещением опоры в виде кронштейнов 14, только когда это нужно, либо с помощью одного кронштейна, расположенного в средней части реактора, либо нескольких кронштейнов вдоль стержневидного электрода 16. В этом варианте исполнения опорные кронштейны 14 стержневидного электрода, размещенные в реакционной зоне реактора, предпочтительно либо полностью сделаны из материала, на котором частицы карбоната не закрепляются, либо по меньшей мере покрыты таким материалом. Когда в варианте исполнения согласно фигуре стержневидный электрод 16 выходит за пределы колена 34 трубопровода реактора, стержневидный электрод может быть напрямую соединен с блоком управления без необходимости в прокладке провода через опорный кронштейн к стержневидному электроду внутри реактора. В этом случае стержневидный электрод 16 изолируют от проточного трубопровода, то есть реактора 10, сообразно чему сама стенка реактора может действовать как второй электрод. Прочие детали, контрольно-измерительное оборудование и принцип действия реактора соответствуют фиг. 1. Если бы было желательным обеспечить работу электродов на стержневидном электроде и поверхности трубопровода оптимальной, насколько это возможно, часть/части стержневидного электрода, расположенную(ные) на участке колена трубопровода, может(гут) быть покрыта(ты) изоляционным материалом. Таким образом, расстояние электрически заряженной поверхности стержневидного электрода от поверхности трубопровода является постоянным вдоль всей длины стержня, и тем самым также значения рН являются однородными рядом с поверхностями обоих электродов.

[0040] Фиг. 3 показывает реактор согласно третьему предпочтительному варианту осуществления изобретения. Тип реактора согласно фиг. 3 главным образом является таким же, как для реактора в фиг. 1, но здесь реактор оснащен двумя инжекционными смесителями или смесительными станциями (число смесителей, примешивающих одно и то же химическое вещество по существу на одной окружности реактора) 24' и 24” на двух последовательных окружностях проточного трубопровода. С помощью указанных смесителей 24' и 24” можно обеспечить введение и примешивание диоксида углерода и известкового молока, уже описанные выше, в протекающую целлюлозу значительно эффективнее, быстрее и равномернее, чем раньше. На практике инжекционные смесители 24' и 24” размещают так, что по меньшей мере один смеситель 24' расположен на первой окружности 30 реактора и по меньшей мере один смеситель 24” расположен на второй окружности 31 реактора соответственно на расстоянии от окружности для смесителя 24'. Расстояние между окружностями 30 и 31 смесителей зависит, помимо всего прочего, от скорости течения целлюлозы в реакторе, скоростей введения диоксида углерода и/или известкового молока и жидкостного носителя, величин объемного расхода указанных газов/жидкостей, диаметра реактора, конструкции впрыскивающего сопла, и это с упоминанием лишь нескольких параметров. Однако расстояние между окружностями 30 и 31 предпочтительно составляет величину порядка от 0,05 до 8 метров, более предпочтительно от 0,05 до 3 метров, наиболее предпочтительно от 0,1 до 2 метров. Смесители, позиционированные рядом друг с другом, как описано выше, предпочтительно образуют пару смесителей так, что инжекционный смеситель 24 каждой пары смесителей, вводящий второй поток, размещен в месте, положение которого на окружности технологического трубопровода 12 отклоняется не более чем на 20 градусов, более предпочтительно 10 градусов (измеренных по направлению окружности трубопровода), от плоскости, проходящей через ось технологического трубопровода, в которой размещен первый смеситель 24. Таким образом, второй инжекционный смеситель 24” в известном смысле расположен в 40-градусном секторе, предпочтительно 20-градусном, в продольном направлении технологического трубопровода 12, на диаметре какового сектора расположен первый смеситель 24'.

[0041] Реактор согласно фиг. 3, то есть реактор, имеющий два(две) последовательных инжекционных смесителя/инжекционных смесительных станции, используют в поточном получении PCC (осажденного карбоната кальция), например, так, что диоксид углерода вводят и примешивают из первого инжекционного смесителя 24' или серии смесителей 24' на первой окружности 30, и известковое молоко вводят из второго инжекционного смесителя 24” или серии смесителей 24” на второй окружности 31. Естественно, введение указанных химических веществ также может быть выполнено в обратной последовательности, то есть сначала известкового молока (Са(ОН)2) и затем диоксида углерода (СО2). Также возможно размещение указанных смесительных станций в шахматном порядке на одной и той же окружности проточного трубопровода, соответственно чему введение и примешивание химических веществ производится одновременно. В своих испытаниях авторы настоящего изобретения отметили, что без очистительных или антиадгезионных систем любого типа значительный слой PCC очень быстро закрепляется на стенке проточного трубопровода, ведущего к напорному ящику, то есть реактора 10, вызывая вышеупомянутые проблемы. PCC соответственно проявляет тенденцию закрепляться на кромочной части сопла инжекционного смесителя 24”, которая постепенно, в дополнение к повышению опасности высвобождения крупных частиц PCC, также ухудшает как введение химических веществ из сопла, так и проникновение вводимой струи и однородность смешения.

[0042] Когда испытательный реактор согласно фиг. 3, производящий PCC, оснащали электрической очистительной системой, также согласно фиг. 3, то есть стержневидный электрод 16 закрепляли по центру реактора с помощью кронштейнов 14 и 14', внутренняя поверхность реактора оставалась блестящей на всем протяжении испытательных циклов, другими словами, система могла полностью предотвращать формирование отложений на поверхности проточного трубопровода. Фиг. 3 показывает конструктивное решение, в котором стержневидный электрод 16 доходит по существу до того же диаметра (окружности 30), где находится первый инжекционный смеситель 24' для химического вещества. Однако во многих случаях было бы достаточным, чтобы стержневидный электрод проходил по направлению течения от диаметра (окружности 31), где находится сопло второго инжекционного смесителя 24”, вводящего второе химическое вещество. Однако в отношении проектирования очистительной системы следует отметить, что отложения, естественно, также склонны закрепляться на кронштейнах 14 и 14', поддерживающих стержневидный электрод 16. Это может быть предотвращено по меньшей мере двумя способами, то есть либо изготовлением кронштейнов из материала, на котором отложения не закрепляются, либо размещением кронштейнов вне реакционной зоны, где, с другой стороны, в местоположении первого кронштейна выше по потоку пока еще не происходит образование осаждающегося материала, и, с другой стороны, в местоположении второго кронштейна ниже по потоку реакция прошла до стадии, в которой материал уже больше не находится в фазе, способной к осаждению.

[0043] Таким образом, например, осаждение карбоната кальция, используемого в качестве наполнителя для производства бумаги, может быть проведено с помощью поточного метода непосредственно в технологическом трубопроводе, ведущем к напорному ящику бумагоделательной машины. В реакторе, используемом для указанной цели, предпочтительно требуются инжекционные смесители для введения как диоксида углерода, так и известкового молока. Естественно, также возможно, что одно из химических веществ было введено в целлюлозу уже на предшествующем этапе, возможно, даже с использованием смесителя еще одного типа. Однако здесь инжекционное смешение по меньшей мере вводимого последним химического вещества обеспечивает возможность того, что кристаллизация PCC, то есть осажденного карбоната кальция, происходит на очень короткой дистанции в технологическом трубопроводе. Другими словами, с привлечением фиг. 1а и предполагая, что одно из химических веществ (Са(ОН)2 и СО2) уже было введено и примешано достаточно однородно в целлюлозу еще перед реактором 10, или с привлечением фиг. 3 и при допущении, что диоксид углерода и известковое молоко сначала были введены из смесителя 24' и затем диоксид углерода или известковое молоко из смесителя 24”, фактическая реакция кристаллизации PCC может начинаться практически сразу после точки введения последнего химического вещества.

[0044] График в фиг. 4 показывает изменение значения рН целлюлозы (вертикальная ось) как функцию времени (горизонтальная ось, в секундах) при осаждении карбоната кальция в целлюлозе для реактора, показанного в фиг. 3. В процессе кристаллизации, схематически показанном в фигуре, сначала в целлюлозу (в начале координатных осей) вводят диоксид углерода, в результате чего значение рН целлюлозы несколько снижается от нормального рН на уровне около 7,5 в зависимости от количества введенного диоксида углерода и времени между введением диоксида углерода и введением известкового молока. Немедленно после начала введения и примешивания известкового молока значение рН целлюлозы начинает возрастать и практически достигает своего максимального значения в диапазоне от 11 до 12, после чего быстро возвращается к области около 7,5, как только химические вещества израсходуются в реакции кристаллизации. В испытаниях химические вещества, введенные в стехиометрическом соотношении друг к другу, расходовались в течение менее двух секунд, примерно за полторы секунды. Необходимым условием такой быстрой реакции кристаллизации является то, что примешивание химического вещества/химических веществ является по существу полным, когда используют правильно выполненное инжекционное смешение (по меньшей мере для вводимого последним химического вещества, предпочтительно же для обоих), и ионы Са2+ и СО32-, образующиеся в целлюлозе, быстро находят друг друга и реагируют с образованием кристаллов карбоната кальция. Благодаря очень кратковременной общей продолжительности реакции распределение образованных кристаллов карбоната по размерам является очень однородным. Согласно некоторым оценкам, для реакции получения PCC этого типа является типичным, как уже было вкратце указано выше, что немедленно после реакции кристаллизации кристаллы карбоната находятся в такой фазе, другими словами, в нестабильной кристаллической форме до преобразования в кальцит, что они склонны закрепляться практически на любых подходящих твердых частицах или поверхности, расположенных поблизости. В целлюлозе такие частицы включают волокна, разнообразные тонкодисперсные твердые частицы, частицы наполнителя и другие кристаллы карбоната. Естественно, стенки проточного трубопровода и прочие объекты, расположенные в проточном трубопроводе, такие как сопла устройств для введения и примешивания и т.д., являются хорошей подложкой для закрепления на них кристаллов карбоната, в результате чего на поверхности проточного трубопровода формируются отложения. Другими словами, карбонатные отложения образуются на стенках проточного трубопровода и других конструкциях только тогда, когда кристаллическая форма является нестабильной, соответственно чему проточный трубопровод может поддерживаться практически полностью чистым при предотвращении осаждения нестабильного карбоната на поверхность проточного трубопровода, как описано выше в некоторых из предпочтительных вариантов осуществления изобретения.

[0045] Вышеупомянутое резкое изменение значения рН при введении диоксида углерода и известкового молока по мере развития реакции кристаллизации и в особенности по завершении реакции кристаллизации создает возможность прослеживания хода реакции с помощью датчиков, измеряющих вышеупомянутое значение рН. Если датчик 22 размещен, как показано в фиг. 1а и 3, на уровне другого конца стержневидного электрода, то есть на уровне конца реактора, то значение рН, измеренное датчиком 22, должно быть того же порядка, как до введения первого химического вещества, во избежание дополнительного формирования отложений на поверхности трубопровода. Таким образом, если значение рН, измеренное с помощью так размещенного датчика, является значительно более высоким, то должны быть изменены параметры введения/смешения химических веществ для улучшения эффективности смешения химических веществ. Естественно, вдоль длины реактора могут присутствовать несколько таких рН-датчиков (либо на стенке реактора или на стержневидном электроде, либо на них обоих), благодаря чему изменение значения рН дает ясную картину развития реакции кристаллизации.

[0046] Обращаясь к вышеупомянутому примеру, заслуживающим внимания техническим решением является вариант, в котором датчик, измеряющий величину рН суспензии, поступающей в реакционную зону реактора, размещают выше по потоку относительно реактора, соответственно чему система управления получает оперативные данные о значении рН суспензии, поступающей в реактор. Фактически такой датчик должен быть размещен выше по потоку относительно места введения первого химического вещества, чтобы выяснять значение рН суспензии волокон без влияния химических веществ. Когда поддерживают стехиометрическое соотношение диоксида углерода и известкового молока, вводимых в реактор после этого датчика, путем введения химических веществ под контролем расхода потока, то можно, при желании, отслеживать протекание реакции кристаллизации карбоната с помощью предусмотренных рН-датчиков. Соответственно можно убедиться в том, что на конце реактора реакция кристаллизации завершилась. Это легко проверить сравнением значения рН на конце реактора со значением, измеренным перед реактором. Если значения сходны, то химические вещества прореагировали во всей своей полноте, и больше нет опасности осаждения карбоната на поверхность трубопровода или размещенных в нем конструкций.

[0047] Соответствующий мониторинг работы реактора также может быть выполнен с использованием томографии. Кроме того, полезным способом отслеживания хода реакции является измерение, основанное на градиенте температур, в котором, например, термометры или температурные датчики, размещенные в технологическом трубопроводе, используют для измерения или мониторинга температуры технологической жидкости, соответственно чему может быть выявлена фаза реакции, в которой процесс является экзотермическим или эндотермическим. Еще один возможный путь состоит в фотографировании реакции с помощью тепловизора, благодаря чему можно распознать реакцию на основе того, является она эндотермической или экзотермической.

[0048] Формирование кристаллов, химических отложений или тому подобного в результате реакций или конкретных химических веществ из отложений, образованных химическими реакциями, как описано выше, закрепившихся на стенках реактора или на конструкциях его технологического оборудования, также имеет место в результате поверхностных химических явлений, среди прочих, в производстве бумаги и целлюлозно-бумажной промышленности, когда в реакторе осаждаются анионные отходы, экстракты (деготь), оксалаты, кальций и так далее, переносимые в потоке целлюлозы.

[0049] Кроме того, реакционно-способные химические вещества, такие как разнообразные производные алюминия (алюминат, квасцы), обусловливают подобные трудноудаляемые отложения в ходе их собственного действия. Соответственно этому, в надлежащих вариантах применения создают осадки разнообразные клеевые средства, такие как AKD, ASA, смоляные и синтетические клеи, такие как SMA (сополимеры стирола с малеиновым ангидридом).

[0050] В четвертом предпочтительном варианте осуществления изобретения, показанном в фиг. 5, фактически представлены два отдельно применимых решения. Во-первых, фигура показывает, как реактор согласно изобретению также может быть оснащен механическим смесителем 40, вслед за которым, относительно сразу же, расположено очистительное устройство со стержневидным электродом 16 и кронштейнами 14, уже показанными в предшествующих вариантах исполнения. Другими словами, можно вводить примешиваемое(ые) химическое вещество или химические вещества через стенку реактора 10, например, нагнетанием, как уже было описано в более ранних вариантах исполнения, но теперь вблизи смесителя 40, соответственно чему смеситель 40 улучшает смешение, уже инициированное нагнетанием. Во-вторых, фиг. 5 показывает, как химическое вещество вводят в технологический трубопровод, то есть, в реактор 10, через трубчатый вал 42 смесителя 40 из отверстий 44 в валу, соответственно чему механический смеситель 40 дополнительно примешивает химическое вещество в поток. Конечно, имеется дополнительная возможность вносить химические вещества в целлюлозу как через вал смесителя, отдельный осевой и/или радиальный питающий трубопровод (не показан), так и из магистрали, размещенной на стенке проточного трубопровода, или впрыскивающего сопла (в этом контексте не показаны), другими словами, одним или более из вышеупомянутых способов введения.

[0051] Как очевидно из вышеописанных предпочтительных вариантов осуществления изобретения, изобретение относится к поточному смесительному реактору, в котором один или более химических веществ вводят и примешивают в технологическую жидкость и в котором они могут реагировать друг с другом так, что исключается закрепление осадочных материалов, образовавшихся в реакторе, на разнообразных поверхностях реактора, в том числе на поверхностях смесителя. Цель изобретения состоит в выборе габаритов конструкции реактора и условий его функционирования так, чтобы практически вся реакция располагала временем для протекания на протяжении длины реактора. Таким образом, в основном в качестве длины реактора рассчитывают эффективную длину стержневидного электрода. Другими словами, цель заключается в создании стержневидного электрода с такой длиной в технологическом трубопроводе вдоль направления течения технологической жидкости, чтобы на конце стержневидного электрода ниже по потоку вещества практически уже больше не реагировали между собой. Например, в обсужденных выше способе и реакторе длина реактора должна быть порядка от 1 до 20 метров, предпочтительно от 1 до 6 метров, при допущении, что скорость течения в трубопроводе составляет от 3 до 5 м/сек. Также следует отметить, что в фигурах реактор не обязательно показан с правильным соотношением геометрических размеров (аспектным отношением), но во многих случаях он приведен более коротким сравнительно с диаметром, чем на самом деле.

[0052] Как также очевидно из вышеупомянутых вариантов исполнения, эффективное и однородное смешение ведет к быстрому переносу материала и быстрым реакциям, так что корректирование смешения может влиять на требуемую длину реактора.

[0053] Хотя стержневидный электрод был описан выше как смонтированный по центру проточного трубопровода/реактора, в некоторых случаях возможно размещение его также в наклонном положении относительно оси реактора. Такое решение в особенности возможно, когда реактор/проточный трубопровод сделан как колено трубопровода, в котором, однако, протекает реакция. В этом случае можно разместить проходящие по центру стержневидные электроды в прямолинейных участках проточного трубопровода на обеих сторонах колена трубы с по-прежнему прямолинейным стержневидным электродом между ними в колене трубы, которое, конечно, предпочтительно смонтировано так, что его действие на очистку области колена трубы является лучше всего возможным. В частности, при широких проточных трубопроводах может быть необходимым применение нескольких параллельных стержневидных электродов. Так можно обеспечить то, что значение рН жидкости вблизи поверхности для поддержания ее чистой находится в желательном диапазоне.

[0054] Фиг. 6 показывает очень схематично, в качестве примерного пятого предпочтительного варианта осуществления настоящего изобретения, еще один путь проведения реакции кристаллизации карбоната кальция при производстве бумаги так, что карбонату не дают возможности присоединяться к любым поверхностям, расположенным в зоне реакции. Этот другой способ состоит в размещении постоянного магнита или электромагнита 50 вокруг проточного трубопровода 12. Такие устройства раскрыты, например, в патентах США 5725778 и 5738766. Постоянный магнит формирует магнитное поле, направление и напряженность которого являются постоянными. Можно разместить электромагнит 50 в соединении с проточным трубопроводом, например, путем наматывания электрического проводника 52 вокруг проточного трубопровода 12 и направлением электрического тока в сформированную таким образом катушку. Изменением амплитуды, направления и/или частоты электрического тока с помощью управляющего устройства 18 могут быть желательным образом изменены направление и напряженность образованного магнитного поля. Дополнительно возможно направлять электрический ток в катушку электромагнита 50 в виде волн различной формы. Однако, создается ли магнитное поле с помощью постоянного магнита или электромагнита, принцип действия всегда одинаков. Внутри проточного трубопровода магнитом индуцируется электрическое поле. Чтобы иметь возможность использовать указанное электрическое поле, протекающая по трубопроводу суспензия должна содержать ионы, в этом случае ионы кальция и их противоионы (карбонат-ионы или гидрокарбонат-ионы). Электрическое поле в зоне его действия заставляет ионы двигаться по направлению, обусловленному их собственным зарядом, относительно электрического поля. Всего лишь присутствие электрического поля на ограниченной длине проточного трубопровода и, в особенности, изменения в направлении электрического поля поворачивают ионы, движущиеся с потоком, так, как они склонны направляться сообразно изменениям электрического поля, и в конечном итоге приводит к размыканию ионных связей, и ионы свободно реагируют между собой с образованием кристаллов карбоната кальция. Другими словами, электрическое поле и в особенности изменения его направленности ускоряют совместные химические реакции ионов, поскольку непрерывное изменение направления движения ионов содействует их равномерному смешению в суспензии. Дополнительно, образованные кристаллы карбоната кальция сразу же находятся в такой фазе, что они не могут присоединяться к поверхностям проточного трубопровода и образовывать осадки, или, если они образовали осадки, то они являются настолько рыхлыми, что они немедленно уносятся потоком с надлежащей скоростью течения.

[0055] Еще один дополнительный способ, обсуждаемый, например, в абзаце [0033] патентной публикации США 5591317, для предотвращения формирования отложений внутри реактора, состоит в применении изолированного от реактора, размещенного предпочтительно по центру внутри реактора электрода, электрически соединенного только с источником тока/управляющим устройством. Еще одним электродом является, например, поверхность реактора либо изолированная от жидкости, либо находящаяся в электрическом соединении с жидкостью. В обоих случаях формируются несколько емкостных слоев, соединенных последовательно, через которые передаются электростатический потенциал и интенсивность поля. Другими словами, в этом случае также электрическое поле, индуцированное в жидкостной фазе, вызывает желательные изменения в частицах, обычно проявляющих склонность к осаждению.

[0056] Еще один дополнительный вариант предпочтительного пути управления реакциями кристаллизации химических веществ в технологическом потоке таким образом, что вышеописанные отложения не могут закрепляться на любых поверхностях, расположенных в реакционной зоне, состоит, как было упомянуто в связи с опорными кронштейнами стержневидного электрода, либо в изготовлении таких компонентов, то есть как проточного трубопровода, так и размещенных внутри него в реакционной зоне конструкций, из таких материалов, с которыми указанные отложения не сцепляются, либо в покрытии их такими материалами. В качестве примера материалов, пригодных к использованию в ряде вариантов применения, может быть упомянут полиамид. Другие возможные материалы для нанесения покрытия или изготовления включают полиэтиленовую (PE) смолу, разнообразные полиуретаны, разнообразные фторсодержащие соединения, такие как тефлон (Teflon®), воска, силиконы и эпоксидную смолу. Кроме того, могут быть предусмотрены разнообразные упругие каучуковые соединения, в том числе синтетический каучук или натуральный каучук, из которых в качестве примера может быть упомянут EPDM (этилен-пропилен-диеновый мономер). Дополнительно, подобные результаты могут быть достигнуты с помощью топологии поверхности (главным образом с использованием так называемой наноповерхности).

[0057] Как также очевидно из вышеизложенного, эффективное и однородное смешение ведет к быстрому переносу материала и быстрым реакциям, так что корректирование смешения может оказывать влияние на требуемую длину реактора. Хотя стержневидный электрод был описан выше как смонтированный по центру проточного трубопровода/реактора, в некоторых случаях возможно размещение его также в наклонном положении относительно оси реактора. Такое решение в особенности возможно, когда реактор/проточный трубопровод сделан как колено трубопровода, в котором, однако, протекает реакция. В этом случае можно разместить проходящие по центру стержневидные электроды в прямолинейных участках проточного трубопровода на обеих сторонах колена трубы с по-прежнему прямолинейным стержневидным электродом между ними в колене трубы, которое, конечно, предпочтительно смонтировано так, что его действие на очистку области колена трубы является лучше всего возможным. В частности, при широких проточных трубопроводах может быть необходимым применение нескольких параллельных стержневидных электродов. Так можно обеспечить то, что значение рН жидкости вблизи поверхности для поддержания ее чистой находится в желательном диапазоне.

[0058] Соответствующие решения могут быть найдены, например, на целлюлозно-бумажных комбинатах в связи с обработкой древесных экстрактов, черного щелока и белого щелока, в производстве разнообразных побочных продуктов целлюлозного предприятия (биодизель и т.д.), в установке для подачи отбеливающих химических веществ, в DIP-процессах (удаления печатной краски) на фабрике по переработке вторичной целлюлозы, и так далее.

[0059] Наконец, следует отметить, что выше обсуждаются только немногие из наиболее предпочтительных вариантов исполнения. Так, очевидно, что изобретение не ограничивается вышеупомянутыми вариантами осуществления, но оно может быть применено многими путями в пределах области, которая определяется пунктами прилагаемой патентной формулы. Естественно, следует понимать, что использование в вышеуказанной деревообрабатывающей промышленности, а также обработка целлюлозы, обсужденная в связи с разнообразными вариантами исполнения, были приведены только в качестве примера. Таким образом, способ и реактор согласно изобретению могут быть использованы во всех таких процессах, в которых в системе технологических трубопроводов склонны накапливаться разнообразные отложения. Признаки, раскрытые в связи с разнообразными вариантами исполнения, также могут быть использованы в связи с другими вариантами исполнения в пределах области изобретения, и/или из раскрытых признаков могут быть скомбинированы различные сочетания, насколько это может быть желательным и насколько это является технически осуществимым.

Реферат

Изобретение относится к способу и реактору для примешивания одного или более потоков в поток технологической жидкости. Способ позволяет технологической жидкости протекать в проточном трубопроводе, действующем как поточный реактор с реакционной зоной. Реактор снабжен электрическим устройством в виде по меньшей мере одного стержневидного электрода, расположенного внутри проточного реактора, и одного или более электродов, изолированных от указанного стержневидного электрода и расположенных на внутренней поверхности проточного трубопровода, по меньшей мере одним инжекционным смесителем/инжекционной смесительной станцией. Способ включает операции подачи и примешивания упомянутого по меньшей мере одного химического вещества в упомянутую технологическую жидкость, присутствующую в поточном реакторе, предотвращение осаждения веществ на поверхностях поточного реактора или соединенных с ним устройств, подсоединение указанных электродов к источнику напряжения/системе управления, размещение системы управления для изменения полярности пары электродов для поддержания электродов в чистом состоянии. Техническим результатом является исключение образования отложений на стенках реактора. 2 н. и 11 з.п. ф-лы, 6 ил.

Формула

a) обеспечивают поточный реактор (10) по меньшей мере одним инжекционным смесителем/инжекционной смесительной станцией (24, 24′, 24″),

b) подают и примешивают упомянутое по меньшей мере одно химическое вещество в упомянутую технологическую жидкость, присутствующую в поточном реакторе (10), с помощью по меньшей мере одного инжекционного смесителя/инжекционной смесительной станции (24, 24′, 24″),

c) позволяют указанному химическому веществу реагировать либо с еще одним химическим веществом, либо с материалом, присутствующим в данной технологической жидкости, для образования реакционных продуктов,

d) предотвращают осаждение либо химического(ких) вещества(в), либо реакционных продуктов на поверхностях поточного реактора (10) или соединенных с ним устройств, с помощью

di) подсоединения указанных электродов (16 и 20) к источнику напряжения/системе (18) управления так, что между электродами формируется электрическое поле, и подвода электрического тока к электродам (16 и 20) так, что вблизи электродов значение pH упомянутого потока жидкости изменяется желательным путем,

dii) размещают систему (18) управления для изменения полярности пары электродов (16, 20) для поддержания электродов (16) в чистом состоянии.

Комментарии