Регенерация катализатора дегидрогенизации алкана оксихлорированием с низким содержанием хлора - RU2724336C2

Код документа: RU2724336C2

Чертежи

Описание

Область техники

Настоящее изобретение относится, в общем случае, к промышленным процессам, и, более конкретно, к регенерации катализаторов.

Уровень техники

Обычные процессы регенерации катализаторов с пониженной каталитический активностью обычно включают удаление отложений кокса с поверхности катализатора. Обработка катализатора для удаления кокса обычно включает приведение таких катализаторов в контакт с воздухом или другим кислородсодержащим газом при высоких температурах (например, по меньшей мере >450 градусов Цельсия (°С) для катализатора дегидрогенизации этанола и >650°С для катализатора каталитического крекинга в псевдоожиженном слое (катализатор FCC). В зависимости от типа катализатора, может потребоваться дополнительная обработка, такая как повторное диспергирование и восстановление (в случае катализаторов дегидрогенизации на основе платины-олова) и только восстановление в случае палладиевых катализаторов удаления ацетилена. Тем не менее, применительно к галлиевым катализаторам дегидрогенизации алкана, традиционные процессы регенерации катализатора не приводят к полному восстановлению или даже по существу полному восстановлению каталитической активности галлиевых катализаторов дегидрогенизации до уровня, равного или хотя бы близкого к уровню свежих, не использовавшихся катализаторов дегидрогенизации. Тем, кто занимается дегидрогенизацией алкана, особенно, дегидрогенизацией пропана (PDH), известно, что когда снижается активность ватализатора, снижается также производство алкена, что отрицательно влияет на экономику процесса.

В случае галлиевых катализаторов, один подход к восстановлению активности катализаторов дегидрогенизации алкана состоит во включении этапа выдержки на воздухе после этапа сжигания кокса в присутствии дополнительного топлива (см. WO 2013/009820). Тем не менее, для восстановления и долгой активности от цикла к циклу деактивированных галлиевых катализаторов дегидрогенизации алкана, в течение их регенерации требуется продолжительная обработка выдержкой на воздухе. Длительные времена выдержки на воздухе приводят к необходимости больших мощностей для складирования катализатора и большего количества оборудования для регенерации, что отрицательно влияет на капитальные затраты и эксплуатационные расходы процесса дегидрогенизации алкана. Сокращение времени, необходимого для выдержки на воздухе, должно способствовать производительности и экономичности процесса дегидрогенизации алкана.

Сущность изобретения

В настоящем изобретении открыт неожиданный факт, что в процессе регенерации, при обработке выдержкой на воздухе, добавление соединения хлора в низкой концентрации может сокращать время обработки выдержкой на воздухе, необходимое для достижения предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, по сравнению с достижением того же предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергнутого обработке выдержкой на воздухе в процессе регенерации без использования соединения хлора при обработке выдержкой на воздухе. Это открытие дает возможность подвергать галлиевый катализатор дегидрогенизации алкана обработке выдержкой на воздухе в процессе регенерации по настоящему изобретению, для более быстрого возврата в эксплуатацию при одновременном достижении улучшения активности от цикла к циклу. В результате, может потребоваться меньше мощностей для складирования катализатора и меньшее количество оборудования для регенерации, что обусловит потенциальный эффект на капитальные затраты и эксплуатационные расходы процесса дегидрогенизации алкана.

С этой целью, в настоящем изобретении предложен способ сокращения времени обработки выдержкой на воздухе в процессе регенерации, включающий (i) удаление поверхностных углеродных соединений с галлиевого катализатора дегидрогенизации алкана в процессе выжигания с использованием топливного газа; (ii) кондиционирование галлиевого катализатора дегидрогенизации алкана после этапа (i) путем обработки выдержкой на воздухе при температуре от 660 градусов Цельсия (°C) до 850°C в (iii) потоке кислородсодержащего газа, содержащего (iv) от 0,1 до 100 частей на миллион по объему (ч./млн.об.) соединения хлора, выбранного из хлора, соединения хлора или их комбинацию. Этот способ приводит к достижению предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе, с использованием этапов от (i) до (iv), при по меньшей мере на от 10% до 50% более быстрой обработке выдержкой на воздухе, чем время, необходимое для обработки выдержкой на воздухе для достижения того же самого предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему обработку выдержкой на воздухе, с использованием этапов от (i) до (iii), но без этапа (iv).

Например, достижение предварительно заданного процента конверсии алкана 10% при среднечасовой скорости подачи сырья (WHSV) (100 час-1) и температуре реакции 620°C для галлиевого катализатора дегидрогенизации алкана происходит на от 26 до 33% быстрее при обработке выдержкой на воздухе для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iv), по сравнению с галлиевым катализатором дегидрогенизации алкана, подвергаемым процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без этапа (iv).

В дополнительном примере, достижение предварительно заданного процента конверсии алкана 15 при среднечасовой скорости подачи сырья 100 час-1 и температуре реакции 620°C для галлиевого катализатора дегидрогенизации алкана происходит на от 22 до 26% быстрее при обработке выдержкой на воздухе для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iv), по сравнению с галлиевым катализатором дегидрогенизации алкана, подвергаемым процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без этапа (iv).

Достижение предварительно заданного процента конверсии алкана 20% при среднечасовой скорости подачи сырья 100 час-1 и температуре реакции 620°C для галлиевого катализатора дегидрогенизации алкана происходит на от 27 до 31% быстрее при обработке выдержкой на воздухе для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iv), по сравнению с галлиевым катализатором дегидрогенизации алкана, подвергаемым процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без этапа (iv). Наконец, достижение предварительно заданного процента конверсии алкана 22% при среднечасовой скорости подачи сырья 100 час-1 и температуре реакции 620°C для галлиевого катализатора дегидрогенизации алкана происходит на от 22 до 26% быстрее при обработке выдержкой на воздухе для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iv), по сравнению с галлиевым катализатором дегидрогенизации алкана, подвергаемым процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без этапа (iv).

Как указано выше в данном документе, удаление поверхностных углеродных соединений с галлиевого катализатора дегидрогенизации алкана происходит в процессе выжигания с использованием топливного газа. Как указано выше в данном документе, топливный газ содержит углеводородное горючее, водородное горючее или их комбинацию. Использование топливного газа дает возможность генерировать достаточно тепла для подогрева катализатора до температуры, необходимой для дегидрогенизации пропана. Тем не менее, использование топливного газа на этапе выжигания отрицательно влияет на каталитическую активность, что приводит катализатор в менее активное состояние после этого этапа (i), чем ранее. Для восстановления каталитической активности, требуется обработка выдержкой на воздухе, как предлагается в данном документе.

Кондиционирование галлиевого катализатора дегидрогенизации алкана после этапа (i) обработкой выдержкой на воздухе может включать использование (iii) источника хлора от 5 до 90 ч./млн. Более конкретно, кондиционирование галлиевого катализатора дегидрогенизации алкана после этапа (i) обработкой выдержкой на воздухе включает использование (iii) с источником хлора от 21 до 61 ч./млн. Кондиционирование галлиевого катализатора дегидрогенизации алкана после этапа (i) обработкой выдержкой на воздухе включает также кондиционирование галлиевого катализатора дегидрогенизации алкана при температуре из диапазона от 680°C до 770°C.

Галлиевый катализатор дегидрогенизации алкана включает промотор на основе платины (Pt) и необязательный промоторный металл на носителе катализатора, выбранном из группы, состоящей из диоксида кремния, оксида алюминия, композитов диоксид кремния-оксид алюминия, модифицированного редкоземельными элементами оксида алюминия и их комбинаций. Предпочтительно, необязательный промоторный металл представляет собой калий (К). Промотор на основе Pt предусматривает содержание Pt от 0,1 до 500 частей на миллион (ч./млн.мас.) и необязательный промотор предусматривает содержание К от 0 до 1 %мас. относительно общей массы катализатора. Соединение хлора выбрано из группы, состоящей из хлорированных углеводородов, газообразного HCl, газообразного хлора (Cl2) и их комбинаций.

Краткое описание графических материалов

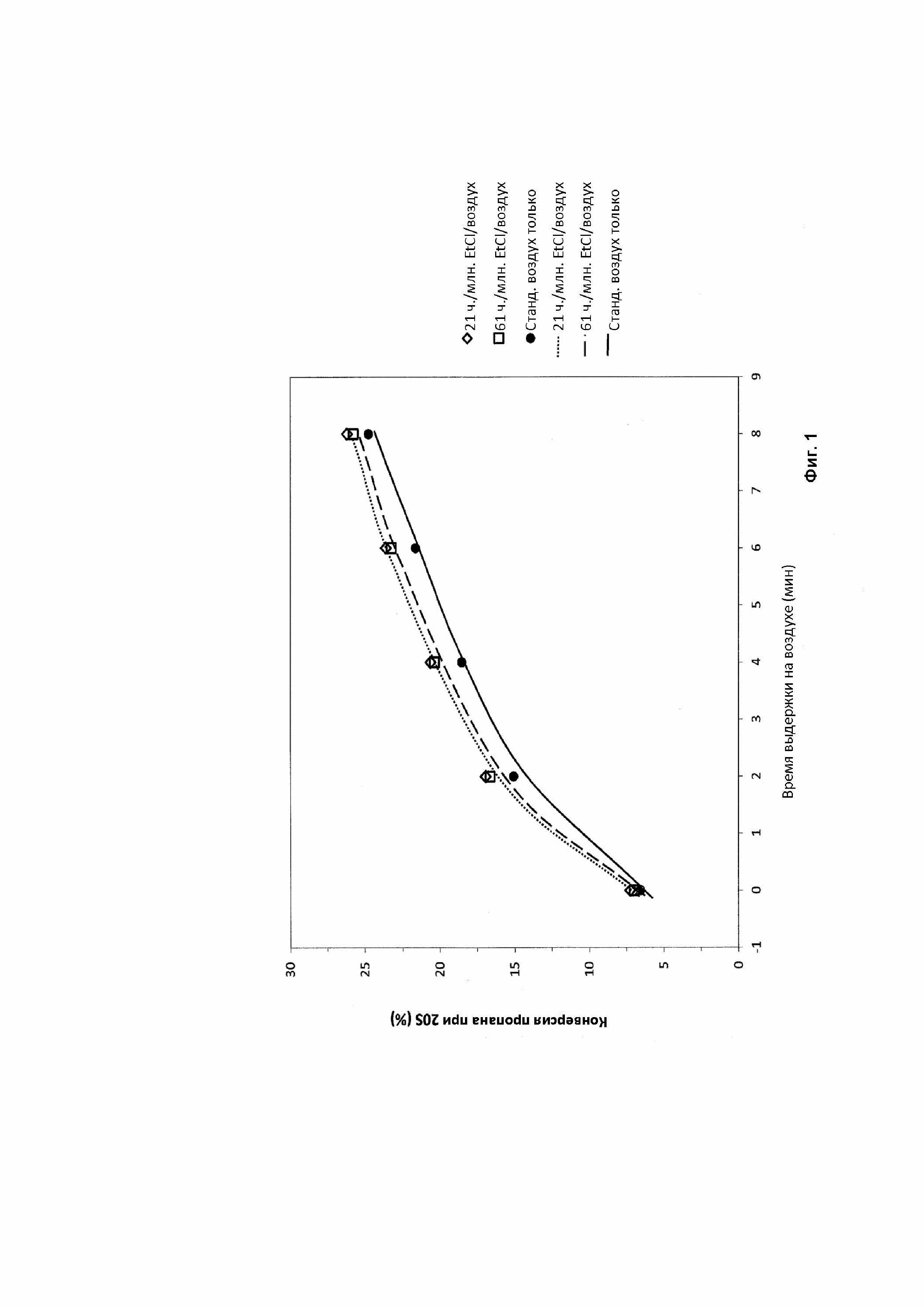

Фиг. 1 иллюстрирует конверсию пропана после 30 реакционных циклов с тремя различными уровнями монохлорэтана, использованного в процессе регенерации галлиевого катализатора дегидрогенизации алкана, включающем выдержку на воздухе по настоящему изобретению.

Подробное описание изобретения

Как указано выше в данном документе, регенерация галлиевого катализатора дегидрогенизации по настоящему изобретению включает по меньшей мере следующие этапы. Первый этап представляет собой процесс выжигания, который удаляет поверхностные углеродные соединения с галлиевого катализатора дегидрогенизации алкана. Для обеспечения тепла, необходимого для протекания реакции дегидрогенизации, в процессе выжигания используется топливный газ. Тем не менее, наряду с удалением углеродных соединений и подогревом катализатора, процесс выжигания оказывает и отрицательное воздействие на активность ватализатора. Для восстановления каталитической активности галлиевого катализатора дегидрогенизации алкана после удаления углеродных соединений, его подвергают кондиционированию путем обработки выдержкой на воздухе. Кондиционирование галлиевого катализатора дегидрогенизации алкана путем обработки выдержкой на воздухе происходит при температуре от 660 градусов Цельсия (°C) до 850°C в потоке кислородсодержащего газа. Поток кислородсодержащего газа по существу не содержит топливного газа или побочных продуктов сгорания топлива. Поток кислородсодержащего газа способствует десорбции по меньшей мере части соединений с галлиевого катализатора дегидрогенизации алкана, оставшихся после процесса выжигания.

Тем не менее, в настоящем изобретении открыт неожиданный факт, что, при обработке выдержкой на воздухе, использование соединения хлора в предварительно заданной концентрации может сокращать время обработки выдержкой на воздухе, необходимое для достижения предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергающегося процессу регенерации. Это сокращение времени обработки выдержкой на воздухе наблюдается при сравнении с достижением того же самого предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергнутого процессу регенерации без использования соединения хлора при обработке выдержкой на воздухе. Это открытие дает возможность более быстрого возврата в эксплуатацию галлиевого катализатора дегидрогенизации алкана, подвергающегося процессу регенерации по настоящему изобретению, включающему обработку выдержкой на воздухе, при одновременном достижении и сохранении хорошей каталитической активности от цикла к циклу. В результате, может потребоваться меньше мощностей для складирования катализатора и меньшее количество оборудования для регенерации, что обусловит потенциальный эффект на капитальные затраты и эксплуатационные расходы процесса дегидрогенизации алкана.

В настоящем изобретении при обработке выдержкой на воздухе в процессе регенерации используется соединение хлора на уровнях не более, чем 0,01% по объему (т.е. не более, чем 100 частей на миллион по объему).Неожиданно было обнаружено, что такие низкие уровни соединения хлора оказывают неожиданный эффект на время, необходимое для обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергающегося процессу регенерации. Как указано выше в данном документе, these low concentrations of соединений хлора используются при относительно высоких температурах обработки выдержкой на воздухе в течение процесса регенерации галлиевого катализатора дегидрогенизации алкана. Как указано выше в данном документе, в настоящем изобретении предлагается, помимо прочего, способ сокращения времени обработки выдержкой на воздухе в процессе регенерации, включающий по меньшей мере следующие этапы от (i) до (iv):

(i) удаление поверхностных углеродных соединений с галлиевого катализатора дегидрогенизации алкана в процессе выжигания с использованием топливного газа;

(ii) кондиционирование галлиевого катализатора дегидрогенизации алкана после (i) путем обработки выдержкой на воздухе при температуре от 660 градусов Цельсия (°C) до 850°C с (iii) с потоком кислородсодержащего газа, содержащего (iv) источник хлора 0,1 до 100 частей на миллион по объему (ч./млн. об.), выбранного из хлора, соединения хлора или их комбинации.

На первом этапе (i), с галлиевого катализатора дегидрогенизации алкана в процессе выжигания в присутствии топливного газа удаляются поверхностные углеродные соединения для получения галлиевого катализатора дегидрогенизации алкана, который по существу не содержит поверхностных углеродных соединений. В данном документе принято, что выражение "по существу не содержит" относится к количеству соединения, вещества и/или элемента в указанном материале, которое составляет менее, чем 0,05% по массе (% мас.), относительно данной общей массы. Так, например, в данном документе принято, что, "по существу не содержит поверхностных углеродных соединений" относится к катализатору, у которого содержание поверхностных углеродных соединений составляет менее, чем 0,05% по массе (% мас.), относительно общей массы катализатора. В данном документе принято что, "топливный газ» представляет собой углеводород или углеводород и водородсодержащее топливо для процесса выжигания. Углеводород для топливного газа может содержать от C1 до C6 углеводороды или их смеси. Источник кислорода для процесса выжигания может подаваться в виде стандартного воздуха или другого известного источника кислорода.

В данном документе предусмотрено, что поверхностные углеродные соединения могут включать твердые углеродистые материалы, которые могут деактивировать катализатора дегидрогенизации алкана. Образование кокса представляет собой один из наиболее известных типов деактивации катализатора. В настоящем изобретении принято, что поверхностные углеродные соединения могу формироваться на поверхности галлиевого катализатора дегидрогенизации алкана при его использовании в процессе дегидрогенизации алкана. В течение этого процесса, алкан в реакторе приводят в операционный контакт с галлиевым катализатором дегидрогенизации алкана. В процессе использования, галлиевый катализатор дегидрогенизации алкана деактивируется, и после потери предварительно заданного процента активности он становится частично деактивированным катализатором, который нуждается в регенерации. Выражение "частично деактивированный" катализатор означает, что его активность в дегидрогенизации составляет по меньшей мере 70%, но менее, чем 95% активности к дегидрогенизации того же самого катализатора перед его использованием в дегидрогенизации, (иначе известного как "регенерированный" катализатор). Частично деактивированный катализатор дегидрогенизации может иметь уровень кокса, например, менее, чем 0,3% по массе (% мас.) относительно общей массы частично деактивированного катализатора. Как указано выше в данном документе, после первого этапа (i) катализатор дегидрогенизации становится полностью деактивированным. Выражение "полностью деактивированный катализатор" относится к катализатору, у которого активность в дегидрогенизации составляет менее, чем 70% активности к дегидрогенизации того же самого катализатора перед его использованием в дегидрогенизации, (иначе известного как "регенерированный" катализатор).

Галлиевый катализатор дегидрогенизации алкана может сначала проходить через этап процесса, на котором удаляются поверхностные углеродные соединения (например, кокс и другие углеродистые материалы). Удаление поверхностных углеродных соединений включает процесс выжигания поверхностных углеродных соединений на галлиевом катализаторе дегидрогенизации алкана, в котором в течение предварительно заданного времени добавляется и сжигается топливный газ. В течение этого процесса, галлиевый катализатор дегидрогенизации алкана может быть нагрет до температуры по меньшей мере 660 градусов Цельсия (°C) с использованием теплоты, генерируемой сгоранием топливного газа.

Затем, в соответствии с настоящим изобретением, галлиевый катализатор дегидрогенизации алкана подвергают кондиционированию на этапе (ii). Этап (ii) кондиционирования галлиевого катализатора дегидрогенизации алкана после этапа (i) удаления поверхностных углеродных соединений происходит на этапе обработки выдержкой на воздухе. Обработка выдержкой на воздухе происходит при температуре от 660°C до 850°C, при этом галлиевый катализатор дегидрогенизации алкана подвергают воздействию (iii) потока кислородсодержащего газа, содержащего источник хлора от 0,1 до 100 частей на миллион по объему (ч./млн. об.). Предпочтительно, кондиционирование галлиевого катализатора дегидрогенизации алкана после этапа (i) обработкой выдержкой на воздухе включает кондиционирование галлиевого катализатора дегидрогенизации алкана при температуре из диапазона от 680°C до 770°C.

В данном документе принято, что кислородсодержащий газ предпочтительно имеет содержание кислорода в диапазоне от 5 моль % до 100 моль %, каждый моль % относится к общему количеству молей кислорода в кислородсодержащем газе. Кислородсодержащий газ предпочтительно выбран из группы, состоящей из стандартного воздуха и молекулярного кислорода (O2). Кислородсодержащий газ может содержать такое количество азота (N2), которое обычно содержится в воздухе. Кислородсодержащий газ предпочтительно по существу не содержит горючих углеводородов, оксидов углерода (особенно оксида углерода и диоксида углерода) и водяного пара.

Источник хлора может быть выбран из хлора (Cl2), соединения хлора или их комбинации. Соединение хлора выбрано из группы, состоящей из хлорированных углеводородов, газообразного HCl и их комбинаций. Хлорированные углеводороды могут быть выбраны из группы, состоящей из монохлорэтана, дихлорэтана, четыреххлористого углерода, пропилхлорида, бутилхлорида и хлороформа.

Галлиевый катализатор дегидрогенизации алкана по настоящему изобретению предпочтительно содержит галлий (Ga), промотор на основе благородного металла, выбранного из группы, состоящей из платины (Pt), палладия (Pd), родия (Rh) и иридия (Ir) и необязательный промоторный металл (например, щелочной металл). Благородный металл представляет собой предпочтительно платиновый промотор, а необязательный промоторный металл представляет собой предпочтительно калий (К). Промотор на основе благородного металла предусматривает содержание благородного металла (например, Pt) от 0,1 до 500 частей на миллион (ч./млн.) относительно общей массы катализатора. Необязательный промотор может иметь содержание К от 0 до 1% мас. относительно общей массы катализатора.

Как известно, галлиевый катализатор дегидрогенизации алкана может включать носитель. Примеры таких носителей включают, но не ограничены этим, оксид алюминия (Al2O3), диоксид кремния, композиты диоксид кремния-оксид алюминия, модифицированный редкоземельными элементами оксид алюминия и их комбинации. Предпочтительно, носитель представляет собой оксид алюминия.

Галлиевый катализатор дегидрогенизации алкана, представленный в данном документе, особенно хорошо подходит для дегидрогенизации пропана. Хотя он особенно хорошо подходит для дегидрогенизации пропана, улучшенный процесс также полезен в дегидрогенизации других алканов, включая этан, бутан и пентан в их соответствующие алкены (например, этилен, в случае, когда алканом является этан). Алкен (например, пропилен, этален или бутилен) полезен как мономер в процессе полимеризации для производства, например, полиэтилена, полипропилена или сополимера этилен-пропилен.

В течение этапа (ii) кондиционирования, в процессе обработки выдержкой на воздухе, галлиевый катализатор дегидрогенизации алкана подвергают воздействию потока кислородсодержащего газа, содержащего источник хлора от 0,1 до 100 ч./млн. об. Предпочтительно, этап (ii) кондиционирования галлиевого катализатора дегидрогенизации алкана после этапа (i) в процессе обработки выдержкой на воздухе может включать использование (iii) потока кислородсодержащего газа, содержащего источник хлора (iv) от 5 до 90 ч./млн. Более предпочтительно, кондиционирование (ii) галлиевого катализатора дегидрогенизации алкана после этапа (i) обработкой выдержкой на воздухе включает использование (iii) потока кислородсодержащего газа, содержащего источник хлора (iv) от 21 до 61 ч./млн.

Галлиевый катализатор дегидрогенизации алкана в процессе обработки выдержкой на воздухе подвергают воздействию потока кислородсодержащего газа, содержащего источник хлора, в течение периода времени из диапазона от 0,5 мин до 14 мин. Предпочтительно, обработка выдержкой на воздухе может продолжаться от по меньшей мере двух (2) мин до 14 мин, предпочтительно, от по меньшей мере трех (3) мин до 14 мин и более предпочтительно, от трех (3) мин до 14 мин. Время, в течение которого галлиевый катализатор дегидрогенизации алкана подвергают воздействию потока кислородсодержащего газа, содержащего источник хлора, тоже может находиться в диапазоне от 0,5 мин до 8 мин или от 1,5 мин до 8 мин.

Этапы (i) и от (ii) до (iv) могут осуществляться в устройстве или комбинации устройств, подходящих для эффективного выполнения функций, конкретизированных для каждого из таких этапов. В некоторых вариантах реализации изобретения, этап (i) физически отделен от этапов от (ii) до (iv). В таких вариантах реализации изобретения, физическое отделение можно осуществлять использованием первого устройства или сосуда для этапа (i) и второго устройства или сосуда для этапов от (ii) до (iv). Вместо использования отдельных устройств, можно установить физические барьеры (например, перегородки) внутри единственного устройства, чтобы иметь возможность контролировать, минимизировать или, предпочтительно, исключить неуправляемое движение по меньшей мере одного из газов и катализатора в обратном направлении (например, от этапа (ii) обратно к этапу (i)), явление, которое иногда упоминают как "обратный поток" или "обратное смешение". Альтернативно, можно использовать два устройства или сосуда, один с физическим барьером и один без физического барьера. Физическое разделение также дает возможность использовать первое давление (например, парциальное давление кислорода) с одной стороны физического разделения, независимо от того, сформировано разделение барьером внутри единственного устройства или путем использования двух отдельных устройств, и второе давление, либо более высокое, либо более низкое, с другой стороны физического разделения.

Этапы (i) и от (ii) до (iv), независимо от того, отделены они физически друг от друга или нет, предпочтительно, осуществляются в устройстве с псевдоожиженным слоем, который функционирует в барботажном турбулентном потоке или в режиме быстрого псевдоожиженного слоя с приведенной скоростью газа, достаточной для эффективного быстрого нагрева и массопереноса. В случае физического разделения, для каждого из этапов (i) и от (ii) до (iv), можно независимо выбирать давление, температуру или режим функционирования. Желательно, чтобы приведенная скорость газа была выше, чем минимальная скорость, необходимая создания эффекта ожижения частиц (Vmf) в устройстве, предпочтительно, по меньшей мере в пять раз выше Vmf, более предпочтительно, по меньшей мере в 10 раз выше Vmf и еще более предпочтительно, от в 20 раз выше Vmf до в 100 раз выше Vmf. Для минимизации обратного смешения твердых частиц между этапами (i) и от (ii) до (iv), можно использовать внутри устройства псевдоожиженного слоя внутренние механические устройства, такие как решетки, тарелки, шедовые ряды или структурированная насадка. Внутренние механические устройства способствуют контакту между протекающим газом и частицами катализатора, в то же время минимизируя возможное образование топливного газа или воздушных пузырьков достаточного размера для реализации одного или более из вариантов создания горячих точек, снижения конверсии топливного газа или полноты сгорания топливного газа.

Использование этапов от (i) до (iv) выдержки на воздухе, включенной в процесс регенерации по настоящему изобретению, дает возможность галлиевому катализатору дегидрогенизации алкана достигать предварительно заданного проценты конверсии алкана, составляющего по меньшей мере от 10 процентов (%) до 50%, в процессе обработки выдержкой на воздухе за меньшее время, чем время, необходимое для достижения того же предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без этапа (iv), предложенного в данном документе. Это сокращение времени выдержки на воздухе, которое требуется для процесса регенерации, включающего выдержку на воздухе, для регенерации галлиевого катализатора дегидрогенизации алкана, в свою очередь, создает возможность содержать меньшие складские мощности для катализатора, сократить затраты на энергию для регенерации галлиевого катализатора дегидрогенизации алкана и использовать в процессе менее масштабное регенерационное оборудование. Это приводит к экономии и времени, и денег.

Как проиллюстрировано в разделе Примеров, приведенных в данном документе, когда в качестве алкана в процессе дегидрогенизации алкана используется пропан, неожиданно обнаружилось, что использование относительно малого источника хлора привело к равной или более быстрой регенерации галлиевого катализатора дегидрогенизации алкана. Например, когда для достижения предварительно заданного процента конверсии алкана, составляющего 10% при среднечасовой скорости подачи сырья 100 час-1 и температуре реакции 620°C, для галлиевого катализатора дегидрогенизации алкана использовали этапы от (i) до (iv), регенерация при обработке выдержкой на воздухе происходила на от 26 до 33% быстрее, по сравнению с галлиевым катализатором дегидрогенизации алкана подвергавшегося процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без (iv). Тем не менее, неожиданно обнаружилось, что при одной и той же температуре обработки (730°C) выдержкой на воздухе и с тем же источником хлора (монохлорэтан), сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 10% составляло 33% в случаях, когда в потоке кислородсодержащего газа содержание источника хлора составляло 21 ч./млн. об., тогда как в случаях, когда содержание источника хлора составляло 61 ч./млн. об., сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 10% составляло 26%.

В дополнительном примере, когда для достижения предварительно заданного процента конверсии алкана, составляющего 15% при высокой среднечасовой скорости подачи сырья 100 час-1 и температуре реакции 620°C, для галлиевого катализатора дегидрогенизации алкана использовали этапы от (i) до (iv), регенерация при обработке выдержкой на воздухе происходила на от 22 до 26% быстрее, по сравнению с галлиевым катализатором дегидрогенизации алкана, подвергавшегося процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без (iv). Аналогично, при одной и той же температуре обработки (730°C) выдержкой на воздухе и с тем же источником хлора (монохлорэтан), сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 15% составляло 26% в случаях, когда в потоке кислородсодержащего газа содержание источника хлора составляло 21 ч./млн. об., тогда как в случаях, когда содержание источника хлора составляло 61 ч./млн. об., сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 15% составляло 22%.

В другом примере, когда для достижения предварительно заданного процента конверсии алкана 20% при высокой среднечасовой скорости подачи сырья 100 час-1и температуре реакции 620°C, для галлиевого катализатора дегидрогенизации алкана использовали этапы от (i) до (iv), регенерация при обработке выдержкой на воздухе происходила на от 27 до 31% быстрее, по сравнению с галлиевым катализатором дегидрогенизации алкана подвергавшегося процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без (iv). Аналогично, при одной и той же температуре обработки (730°C) выдержкой на воздухе и с тем же источником хлора (монохлорэтан), сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 20% составляло 31% в случаях, когда в потоке кислородсодержащего газа содержание источника хлора составляло 21 ч./млн. об., тогда как в случаях, когда содержание источника хлора составляло 61 ч./млн. об., сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 20% составляло 27%.

В еще одном примере, когда для достижения предварительно заданного процента конверсии алкана, составляющего 22% при высокой среднечасовой скорости подачи сырья 100 час-1 и температуре реакции 620°C, для галлиевого катализатора дегидрогенизации алкана использовали этапы от (i) до (iv), регенерация при обработке выдержкой на воздухе происходила на от 22 до 26% быстрее, по сравнению с галлиевым катализатором дегидрогенизации алкана подвергавшегося процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без (iv). Аналогично, при одной и той же температуре обработки (730°C) выдержкой на воздухе и с тем же источником хлора (монохлорэтан), сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 22% составляло 26% в случаях, когда в потоке кислородсодержащего газа содержание источника хлора составляло 21 ч./млн. об., тогда как в случаях, когда содержание источника хлора составляло 61 ч./млн. об., сокращение времени обработки выдержкой на воздухе для достижения предварительно заданного процента конверсии алкана 22% составляло 22%. Кроме того, эффект источника хлора в выдержке на воздухе является до некоторой степени стабильным, это означает, что более короткий цикл улучшения сохраняется, когда добавление хлора прекращается, указывая, что по меньшей мере переходная модификация каталитической композиции для включения хлора может обуславливать сгорание хлорсодержащего прекурсора. Для реализации эффекта сокращения времени выдержки на воздухе, может использоваться и постоянная, и периодическая подача соединения, служащего источником хлора.

Регенерированный галлиевый катализатор дегидрогенизации алкана может также проходить через этап десорбции, для удаления по меньшей мере части молекулярного кислорода и соединения хлора, уловленных либо внутрь, либо между каталитическими частицами и/или адсорбированных на поверхности галлиевого катализатора дегидрогенизации алкана. Этап очистки может осуществляться при температуре по меньшей мере 660°C, при этом обработанный выдержкой на воздухе катализатор подвергается воздействию потока десорбирующего газа, который по существу не содержит молекулярного кислорода, источника хлора и горючего топлива, в течение периода времени, достаточного для удаления по меньшей мере части молекулярного кислорода и соединения хлора, что приводит к производству галлиевого катализатора дегидрогенизации алкана, готового к использованию в реакторе для дегидрогенизации алкана. Практический верхний предел для этапа десорбции составляет 850°C, чтобы избегать возникновения проблем, таких как нежелательные побочные реакции или повреждение катализатора либо компонентов установки, используемой для реализации процесса. Более предпочтительно, температура находится в диапазоне от 660°C до 780°C, еще более предпочтительно, от 700°C до 750°C. Предпочтительно, этап десорбции реализуется в неподвижном, плотном, псевдоожиженном или движущемся слое потоком бескислородного газа, достаточным для эффективного удаления по меньшей мере части молекулярного кислорода, уловленного внутрь либо между каталитическими частицами, и физически адсорбированного кислорода, который может десорбироваться с частиц катализатора.

Также предпочтительно, этап десорбции включает сохранение нагретого катализатора при температуре внутри температурного диапазона и воздействие на него потоком бескислородного газа, предпочтительно, инертного газа, такого как N2, достаточным для удаления по меньшей мере части, более предпочтительно, по существу всех остаточных побочных продуктов горения и остаточного кислорода, присутствующего на нагретом катализаторе перед воздействием на него потоком бескислородного газа. В данном контексте, "по существу все" означает, что нагретый катализатор после обработки бескислородным газом, предпочтительно, имеет содержание диоксида углерода менее, чем 1 %мас., и содержание воды менее, чем 0,2 %мас., каждый %мас. относится к общей массе нагретого катализатора.

Бескислородный газ, используемый на этапе десорбции, может содержать небольшие количества оксидов углерода, водяного пара или того и другого (например, не более, чем два (2) мольных процента (моль %) воды, не более, чем 1 моль % диоксида углерода и менее, чем 0,1 моль % оксида углерода, при этом каждый моль % относится к общему числу молей бескислородного газа), но бескислородный газ, предпочтительно, по существу не содержит (менее, чем 0,5 моль % воды, менее, чем 0,5 моль % диоксида углерода, при этом каждый моль % относится к общему числу молей бескислородного газа, и менее, чем 200 мольных частей на млн. всех мольных частей бескислородного газа) оксидов углерода и водяного пара.

Как указано выше в данном документе, этапы регенерации галлиевого катализатора дегидрогенизации по настоящему изобретению включают сжигание кокса и топлива, дальнейшую обработку выдержкой на воздухе в потоке кислородсодержащего газа, по существу не содержащего топлива и продуктов горения (обработка выдержкой на воздухе) десорбцию по меньшей мере части молекулярного кислорода и соединения хлора, уловленных либо внутрь, либо между частицами катализатора и/или адсорбированных на поверхности катализатора дегидрогенизации. Каждый из этих этапов может осуществляться в тех же режимах псевдоожижения, что и остальные этапы, или в других режимах псевдоожижения в системе газ-твердая фаза, или даже в комбинации режимов псевдоожижения внутри каждого этапа. Эти режимы находятся в диапазоне режимов от минимального псевдоожижения до барботажного псевдоожижения, до турбулентного барботажного псевдоожижения, до режима с быстрым слоем и циркуляцией твердых частиц, до режима переноса в разбавленной фазе в системе газ-твердая фаза и внедрения технологии, известной специалистам в данной области техники, для улучшения характера псевдоожижения в этом режиме псевдоожижения, включая решетки, структурированную насадку или другие внутренние устройства.

Например, этап сжигания может происходить в регенераторе с противотоком газ-твердая фаза, функционирующем в барботажном режиме, в котором твердые частицы поступают в реактор сверху и движутся вниз, и выходят на дне зоны сгорания, тогда как горючий газ движется вверх. Кроме того, этап сжигания может осуществляться, например, с параллельным потоком газ-твердая фаза (т.е. газ и твердые частицы движутся в одном направлении, либо вверх, либо вниз в вертикальной установке или сосуде). Кроме того, этап обработки выдержкой на воздухе может осуществляться, например, в том же сосуде ниже этапа сжигания и с катализатором, поступающим сверху сосуда для этапа сжигания (выходящим со дна сосуда для этапа обработки выдержкой на воздухе) и движущимся вниз, навстречу окисляющему газу, протекающему вверх и поддерживающему функционирование в барботажном режиме. Кроме того, этап обработки выдержкой на воздухе может осуществляться в отдельной зоне или сосуде и выполняться в псевдоожиженном режиме, не зависящем от режима псевдоожижения на этапе сжигания, включая любой режим псевдоожижения, от минимального псевдоожижения газ-твердая фаза до барботажного псевдоожижения газ-твердая фаза, до турбулентного барботажного псевдоожижения, до режима с быстрым слоем и циркуляцией твердых частиц, до режима переноса в разбавленной фазе в системе газ-твердая фаза. Аналогично, этап десорбции может происходить либо как продолжение режима псевдоожижения этапа обработки выдержкой на воздухе, или выполняться независимо от режима псевдоожижения на этапе обработки выдержкой на воздухе.

В некоторых вариантах реализации изобретения, физическое разделение этапов сжигания, обработки выдержкой на воздухе и десорбции может быть реализовано путем использования устройства, такого как кольцевая отпарная секция. Это обеспечивает дополнительное преимущество, связанное с возможностью использовать увеличенное отношение длины к диаметру (L к D) внутри устройства, аппарата или сосуда, применяемого для этапа регенерации, по сравнению с тем, которое используется в отсутствие физического разделения (где D определено как реальный диаметр для традиционных цилиндрических камер и как кольцевая ширина для кольцевых камер). Например, считается, что в обычных регенераторах с барботажным псевдоожиженным слоем каталитического крекинга (FCC) отношения L к D находятся в диапазоне от 0,1:1 до 1,0:1 для сжигания кокса. Отношения L к D для устройств, применяемых на этапе десорбции, предпочтительно, находятся в диапазоне от более, чем 1,0:1 до 10:1 и, более предпочтительно, от 2,0:1 до 6,0:1 в тех вариантах реализации настоящего изобретения, в которых реализовано физическое отделение этапов сжигания и обработки выдержкой на воздухе от этапа десорбции. В некоторых вариантах реализации изобретения, устройство, применяемое для этапа обработки выдержкой на воздухе функционирует с приведенной скоростью газа в месте, где начинается обработка выдержкой на воздухе (номинально "дно" зоны регенерации), которая составляет от 0,015 метров в секунду (м/сек) (0,05 футов в секунду (фут/сек)) до 0,15 м/сек (0,5 фут/сек), более предпочтительно, от 0,046 м/сек (0,15 фут/сек) до 0,0122 м/сек (0,4 фут/сек)) и еще более предпочтительно, от 0,061 м/сек (0,2 фут/сек) до 0,091 м/сек (0,3 фут/сек). Плотность слоя катализатора в устройстве, применяемом для этапа обработки выдержкой на воздухе, желательно, находится в диапазоне от 720,1 килограммов на кубический метр (кг/м3) (45 фунтов на кубический фут (фунт/фут3)) до 1121,3 кг/м3 (70 фунт/фут3), предпочтительно, от 800,9 кг/м3 (50 фунт/фут3) до 1041,2 кг/м3 (65 фунт/фут3 и более предпочтительно, от 881,0 кг/м3 (55 фунт/фут3) до 961,1 кг/м3).В некоторых вариантах реализации изобретения, устройство, применяемое для обработки выдержкой на воздухе, функционирует при давлении в конце устройства, удаленном от номинального дна, номинально "вверху" или в "верхнем конце» такого устройства, находящемся в диапазоне от 68,9 килоПаскалей (кПа) (10 фунтов на квадратный дюйм, абсолютных (ф./кв. дюйм, абс.)) до 413,7 кПа (60 ф./кв. дюйм, абс.), предпочтительно, от 172,4 кПа (25 ф./кв. дюйм, абс.) до 275,8 кПа (40 ф./кв. дюйм, абс.).

В некоторых вариантах реализации изобретения, по меньшей мере часть катализатора может быть возвращена в оборот из устройства или части устройства, применяемой для этапа обработки выдержкой на воздухе, в устройство или часть устройства, применяемую для этапа сжигания. Возвращение в оборот с номинального дна устройства, применяемого для этапа регенерации, может способствовать запуску агрегата в по меньшей мере некоторых вариантах реализации изобретения улучшенного процесса, раскрытого в данном документе. Возвращение в оборот с номинального верха устройства, применяемого для этапа обработки выдержкой на воздухе(т.е. конца, удаленного от номинального донного конца), в устройство или часть устройства, применяемого для этапа сжигания, может обеспечивать по меньшей мере часть катализатора, необходимого для сгорания топлива на этапе сжигания. В некоторых вариантах реализации изобретения, этапы обработки выдержкой на воздухе и десорбции физически разделены, чтобы осуществлять этап обработки выдержкой на воздухе при более высоком парциальном давлении кислорода.

Инертный газ, предпочтительно, обеспечивает движущую силу для переноса регенерированного катализатора из регенератора в реактор. Инертный газ более предпочтителен, чем кислородсодержащий газ, поскольку последний будет вступать в реакцию с газом-реагентом (алкан, такой как пропан) с образованием нежелательных побочных продуктов, таких как оксид углерода, диоксид углерода и, возможно, оксигенатов (присутствие таких побочных продуктов может отрицательно повлиять на экономику процесса). Хотя в потоке инертного газа, обеспечивающего движущую силу, могут присутствовать маленькие количества побочных продуктов горения, такие как менее, чем 0,1% моль оксида углерода, менее, чем 1% моль диоксида углерода и менее, чем 0,5% моль воды, где каждый % моль относится к общему количеству молей такого потока инертного газа, такие количества могут быть допустимыми, но их увеличение приводит к снижению эксплуатационных характеристик катализатора, при этом малые увеличения приводят к малым снижениям эксплуатационных характеристик катализатора, а большие увеличения приводят к дополнительным снижениям эксплуатационных характеристик. В случае присутствия оксигенатов, может также потребоваться дополнительное разделяющее устройство или мощности для извлечения нужного алкена из смеси алкена и оксигената. Инертный газ также предпочтительнее топливного газа, такого как водород или метан, поскольку топливный газ приводит к более низким эксплуатационным характеристикам катализатора, чем в случае инертного газа.

Считается, что настоящее изобретение также применимо и полезно в других способах и методах регенерации катализаторов дегидрогенизации пропана. Например, в патентной публикации PCT № WO 2013/009820, озаглавленной "Reactivating Propane Dehydrogenation Catalyst" Pretz et al. предлагается повышать активность в дегидрогенизации пропана частично деактивированного катализатора дегидрогенизации путем нагрева частично деактивированного катализатора до температуры по меньшей мере 660°C и кондиционирования нагретого катализатора в кислородсодержащей атмосфере, и, необязательно, десорбции молекулярного кислорода с кондиционированного катализатора. Патентная публикация PCT № WO 2013/009820 введена в данный документ во всей полноте.

В соответствии с WO 2013/009820, этот улучшенный способ дегидрогенизации алкана включает введение алкана в операционный контакт с нагретым катализатором дегидрогенизации алкана в реакторе, причем катализатор содержит благородный металл Группы VIII, металл Группы IIIA и, необязательно, промоторный металл, удаление из реактора частично деактивированного катализатора, активирование частично деактивированного катализатора в регенераторе и перенос активированного катализатора из регенератора в реактор, причем улучшение включает комбинацию обработки внутри регенератора и переноса активированного катализатора из регенератора в реактор, при этом обработка внутри регенератора включает следующие этапы:

a. нагрев частично деактивированного катализатора до температуры по меньшей мере 660 градусов Цельсия с использованием теплоты, генерируемой сгоранием и кокса, содержащегося на частично деактивированном катализаторе, и источника топлива, иного, чем кокс, и этот нагрев приводит к получению нагретого, дополнительно деактивированного катализатора, у которого активность в дегидрогенизации алкана (например, пропана) является меньшей, чем у частично деактивированного катализатора;

b. проведение нагретого, дополнительно деактивированного катализатора через этап кондиционирования, включающий сохранение нагретого, дополнительно деактивированного катализатора дегидрогенизации при температуре по меньшей мере 660 градусов Цельсия, при одновременном воздействии на нагретый, дополнительно деактивированный катализатор дегидрогенизации потока кислородсодержащего газа в течение периода времени большего, чем две мин и достаточного для получения кислородсодержащего реактивированного катализатора дегидрогенизации, имеющего активность в дегидрогенизации алкана (например, пропана) большую, чем у любого из частично деактивированного катализатора или дополнительно деактивированного катализатора; и, необязательно, но предпочтительно,

c. сохранение кислородсодержащего реактивированного катализатора при температуре по меньшей мере 660 градусов Цельсия, при одновременном воздействии на реактивированный катализатор потока десорбирующего газа, который по существу не содержит молекулярного кислорода и горючего топлива, в течение периода времени, достаточного для удаления с кислородсодержащего реактивированного катализатора дегидрогенизации по меньшей мере части молекулярного кислорода, уловленного внутрь либо между каталитическими частицами, и физически адсорбированного кислорода, который может десорбироваться при данной температуре в течение этого периода времени, что приводит к получению активированного катализатора дегидрогенизации; с переносом из регенератора в реактор, который выполняется комбинацией гравитации и движущей силы, сообщаемой инертным газом-переносчиком. Активированный катализатор дегидрогенизации, предпочтительно, имеет по существу такую же активность в дегидрогенизации пропана, как у реактивированного катализатора дегидрогенизации, но более низкую активность в образовании оксидов углерода, чем у реактивированного катализатора дегидрогенизации.

Как указано выше в данном документе, в процессе регенерации, включающем выдержку на воздухе, использование соединения хлора в предварительно заданной концентрации может сокращать время обработки выдержкой на воздухе, необходимое для достижения предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана подвергаемого процессу регенерации, включающему выдержку на воздухе. Применительно к WO 2013/009820, настоящее изобретение может дать возможность создания улучшенного способа дегидрогенизации алкана, способа, который включает введение алкана в операционный контакт с нагретым катализатором дегидрогенизации алкана в реакторе, причем катализатор содержит благородный металл Группы VIII, металл Группы IIIA и, необязательно, промоторный металл, удаление из реактора частично деактивированного катализатора, активирование частично деактивированного катализатора в регенераторе и перенос активированного катализатора из регенератора в реактор, причем улучшение включает комбинацию обработки внутри регенератора и переноса активированного катализатора из регенератора в реактор, при этом обработка внутри регенератора включает следующие этапы:

a. нагрев частично деактивированного катализатора до температуры по меньшей мере 660 градусов Цельсия с использованием теплоты, генерируемой продуктами сгорания, полученными при сгорании и кокса, содержащегося на частично деактивированном катализаторе, и источника топлива, иного, чем кокс, и этот нагрев приводит к получению нагретого, дополнительно деактивированного катализатора, у которого активность в дегидрогенизации алкана является меньшей, чем у частично деактивированного катализатора;

b. проведение нагретого, дополнительно деактивированного катализатора через этап кондиционирования, включающий сохранение нагретого, дополнительно деактивированного катализатора дегидрогенизации при температуре по меньшей мере 660 градусов Цельсия, при одновременном воздействии на нагретый, дополнительно деактивированный катализатор дегидрогенизации потока кислородсодержащего газа с хлором или хлорсодержащим соединением, имеющего общую концентрацию Cl от 0,1 ч./млн. об. до 100 ч./млн. об. в течение периода времени, достаточного для получения кислородсодержащего реактивированного катализатора дегидрогенизации, имеющего активность в дегидрогенизации алкана большую, чем у любого из частично деактивированного катализатора или дополнительно деактивированного катализатора; и, необязательно,

c. сохранение кислородсодержащего реактивированного катализатора при температуре по меньшей мере 660 градусов Цельсия, при одновременном воздействии на реактивированный катализатор потока десорбирующего газа, который по существу не содержит молекулярного кислорода и горючего топлива, в течение периода времени, большего, чем две минуты и достаточного для удаления с кислородсодержащего реактивированного катализатора дегидрогенизации по меньшей мере части молекулярного кислорода, уловленного внутрь либо между каталитическими частицами, и хемосорбированного кислорода, который может десорбироваться при данной температуре в течение этого периода времени, что приводит к получению активированного катализатора дегидрогенизации; с переносом из регенератора в реактор, который выполняется комбинацией гравитации и движущей силы, сообщаемой инертным газом-переносчиком.

Примеры

В приведенных ниже параграфах, арабскими цифрами обозначены примеры (Ex) раскрытия, а прописными буквами обозначены сравнительные примеры (CEx).

Эксперименты проводили при атмосферном давлении (1 атмосфера (98,1 кПа)), в условиях, моделирующих функционирование циркулирующего кипящего слоя в вертикальном кварцевом реакторе с неподвижным слоем.

Во всех Ex и CEx использовали катализатор галлий-платина-калий (Ga-Pt- К) на носителе. Содержание металлов в катализаторе составляло 1,6% по массе (% мас.) Ga, 0,25% мас. К и 200 частей на миллион по массе (ч./млн.w) Pt, каждый % мас. относится к общей массе катализатора, а ч./млн. относится к одной миллионной саммовой доле от всей массы катализатора. Носитель представляет собой оксид алюминия, модифицированный диоксидом кремния (SIRALOX™1.5/70, Sasol, 1,5% мас. SiO2 в диоксиде алюминия, площадь поверхности 70 квадратных метров на грамм (м2/Г), частицы размером 80-100 мкм).

Предварительно приготовили смесь 65 мг катализатора при массовом отношении 3:1 (мас.:мас.) кварцевые кристаллы:катализатор, кристаллы кварца имели высоту 2 миллиметра (мм) и диаметр 2 мм (Quartz Scientific Inc.) и поместили эту смесь на крупнозернистую фритту в центральной части кварцевого реактора, где она удерживается на месте кварцевым волокном. Реакторы вставили в нагреватели секторного типа (Micromeritics 291/53801/00).

Для минимизации мертвой зоны внутри реактора, кристаллы кварца поместили над слоем катализатора, с другой стороны, ниже катализатора, кварцевый реактор сужается вниз до отверстий капиллярного размера. Термопару поместили вне реактора, но таким образом, чтобы она касалась стенки реактора, и вертикально позиционировали ее прямо под каталитической пробкой.

Подвергли 65 мг катализатора множественным циклам реакция/регенерация, как описано ниже, каждый цикл включал этап реакции и этап регенерации. Между этапами реакции и регенерации осуществляли этап десорбции инертным газом путем добавления газообразного азота (N2) со скоростью потока 60 стандартных кубических сантиметров в минуту (sccm). На этапе реакции, измеряли активность в дегидрогенизации пропана (PDH) при температуре реакции 620°C с подачей 100 моль % пропана (C3H8) со скоростью потока через слой катализатора 60 sccm, что соответствует среднечасовой скорости подачи сырья (WHSV) 100 час-1в течение всего времени 120 секунд.

Произвели анализ продукта для конверсии пропана в C3H6с использованием процессного масс-спектрометра Thermo Scientific (VG Prima Pro), работающего в режиме реального времени с 5-секундными временными интервалами, сообщающего о конверсии пропана после 20 секунд эксплуатации. Конкретные детали каждого эксперимента указаны в таблице 1. После этапа реакции, катализаторы нагрели до 730°C в токе азота, а затем подвергли воздействию продуктов сгорания метана, имеющих состав 16 % мас. (моль %) H2O, 3 моль % O2,8 моль % CO2, остальное составляет N2 при 730°C. Сразу после воздействия продуктов сгорания провели этап обработки выдержкой на воздухе в токе воздуха при 730°C с различными количествами монохлорэтана (0 ч./млн. - Cex A, 21 ч./млн. - Ex 1 и 61 ч./млн. - Ex 2) для заданных времен выдержки на воздухе при общей скорости потока 60 sccm. Циклы реакция/обработка сжиганием/обработка выдержкой на воздухе повторили 30 раз при заданном времени выдержки на воздухе. После 30 циклов с заданным временем выдержки на воздухе провели три цикла реакция/обработка сжиганием/обработка выдержкой на воздухе с продолжительным временем выдержки на воздухе (20 мин) для реактивации катализатора. Исследовали пять заданных времен выдержки на воздухе: 8, 6, 4, 2 и 0 мин. Результаты по конверсии пропана после 30 циклов реакция/обработка сжиганием/обработка выдержкой на воздухе показаны на фиг. 1.

Таблица 1

a 3 цикла без сжигания с выдержкой на воздухе в течение 20 мин после 30 циклов, между каждым этапом регенерации

Результаты, представленные на фиг. 1, свидетельствуют, что после удаления поверхностных углеродных соединений, предварительно заданный процент конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе по настоящему изобретению, достигается от на 22 процента (%) до на 33% быстрее при обработке выдержкой на воздухе, чем время, необходимое для достижения того же самого предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации алкана, подвергаемого процессу регенерации, включающему выдержку на воздухе, но без использования источника хлора, как указано выше в данном документе.

Таблица 2 была построена по данным, представленным на фиг. 1, со временем выдержки на воздухе, полученном при постоянной конверсии.

Таблица 2

Реферат

Изобретение относится к способу сокращения времени обработки выдержкой на воздухе в процессе регенерации, включающему (i) удаление поверхностных углеродных соединений с галлиевого катализатора дегидрогенизации алкана в процессе выжигания в присутствии топливного газа, (ii) кондиционирование галлиевого катализатора дегидрогенизации алкана после этапа (i) обработкой выдержкой на воздухе при температуре от 660 градусов Цельсия (°C) до 850°C с (iii) потоком кислородсодержащего газа, содержащего (iv) от 0,1 до 100 частей на миллион по объему (ч./млн об.) источника хлора, выбранного из хлора, соединения хлора или их комбинации, и достижение предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации, подвергаемого процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iv), на от 10 до 50% быстрее при обработке выдержкой на воздухе, чем требуется для достижения того же самого предварительно заданного процента конверсии алкана для галлиевого катализатора дегидрогенизации, подвергаемого процессу регенерации, включающему выдержку на воздухе с использованием этапов от (i) до (iii), но без (iv). Технический результат заключается в увеличении производительности и экономичности процесса дегидрогенизации алкана. 9 з.п. ф-лы, 2 табл., 1 ил.

Комментарии