Получение углеводородов из синтез-газа - RU2299763C2

Код документа: RU2299763C2

Чертежи

Описание

Данное изобретение относится к получению углеводородов из синтез-газа и к катализаторам, используемым при этом. В частности, оно относится к способу обработки необработанного носителя катализатора с получением защищенного модифицированного носителя катализатора, к защищенному модифицированному носителю катализатора, полученному таким образом, к способу получения катализатора из защищенного модифицированного носителя катализатора, к катализатору, полученному таким образом, к способу получения углеводородов и к углеводородам, полученным таким образом.

Согласно первому аспекту изобретения предусмотрен способ обработки необработанного носителя катализатора, который включает контактирование необработанного носителя катализатора, который частично растворяется в водном растворе кислоты и/или в нейтральном водном растворе, с предшественником модифицирующего компонента, формулы Me(OR)X, где Me выбран из Si, Zr, Ti, Cu, Zn, Mn, Ba, Co, Ni, Na, К, Ca, Sn, Cr, Fe, Li, Tl, Mg, Sr, Ga, Sb, V, Hf, Th, Ce, Ge, U, Nb, Та и W, R обозначает алкил или ацил и x обозначает целое число от 1 до 5, для того, чтобы ввести модифицирующий компонент на поверхность или в массу носителя катализатора и получить защищенный модифицированный носитель катализатора, который менее растворим и более инертен в водном растворе кислоты и/или в нейтральном водном растворе, чем необработанный носитель катализатора, без прокаливания носителя катализатора после его обработки модифицирующим агентом. Необработанный носитель катализатора может быть, в частности, в виде частиц. Модифицирующий компонент затем находится в массе частиц защищенного модифицированного носителя катализатора, на поверхности частиц, а именно, модифицирующий компонент химически связан с поверхностью частиц. Модифицирующий компонент может быть химически связан с ОН (гидроксильными группами) на поверхности носителя.

Под "прокаливанием" подразумевают обработку носителя катализатора при повышенной температуре, по меньшей мере при 100°С, для разложения органических групп модифицирующего компонента на воздухе, а также для удаления всего остаточного растворителя, использованного для пропитки модифицирующим компонентом для введения его в массу или на поверхность носителя катализатора, как описано ниже. Таким образом, настоящее изобретение характеризуется тем, что защищенный модифицированный носитель катализатора не подвергается обработке при нагревании при 100°С или выше. Естественно, это не исключает возможную обработку защищенного модифицированного носителя катализатора при нагревании свыше 100°С во время последующего превращения защищенного модифицированного носителя в предшественник катализатора или в катализатор, как описано выше.

Таким образом, модифицирующий компонент, если он есть в носителе катализатора, способен снижать растворимость необработанного носителя катализатора в водном растворе кислоты и/или в нейтральном водном растворе.

В принципе, может быть использован любой коммерчески доступный высушенный, например, при распылении, необработанный носитель катализатора, который частично растворяется в водном растворе кислоты и/или в нейтральном водном растворе.

Примеры необработанных носителей катализатора, которые могут быть использованы, включают окись алюминия (Al2О3), окись титана (TiO2), окись магния (MgO) и окись цинка (ZnO). Когда носителем катализатора служит окись алюминия, в принципе, может быть использован любой подходящий носитель - окись алюминия. Например, носителем может быть окись алюминия, выпускаемая под товарным знаком Puralox SCCa 2/150, SASOL Germany GmbH. Puralox SCCa 2/150 (товарный знак) представляет собой высушенную распылением окись алюминия. Точно так же, когда носителем катализатора является окись титана, в принципе, можно использовать любую окись титана в качестве носителя. Например, это может быть окись титана, выпускаемая под товарным знаком Degussa P25.

Под "необработанным" носителем катализатора подразумевают носитель катализатора, который частично растворим в водном растворе кислоты и/или в нейтральном водном растворе.

Контактирование необработанного носителя катализатора с предшественником модифицирующего компонента может осуществляться при пропитке или осаждении из паровой фазы, однако предпочтительна пропитка.

Согласно одному варианту изобретения предшественник модифицирующего компонента может быть предшественником модифицирующего компонента на основе кремния или кремнийорганическим соединением, например, алкоксидом кремния, при этом модифицирующим компонентом является кремний (Si). Кремнийорганическое соединение может быть тетраоксисиланом ("TEOS", а именно, Si(OC2H5)4) или тетраметоксисиланом ("TMOS", а именно, Si(ОСН3)4).

Когда предшественник модифицирующего компонента на основе кремния используется в сочетании с носителем катализатора - окисью алюминия, он может применяться в таком количестве, что содержание кремния в полученном защищенном модифицированном носителе катализатора будет составлять, по меньшей мере, 0,06 атомов Si/нм2 необработанного носителя, предпочтительно, по меньшей, 0,13 атомов Si/нм2 необработанного носителя и более предпочтительно, по меньшей мере, 0,26 атомов Si/нм2 необработанного носителя.

Верхний предел содержания модифицирующего компонента, например кремния, в защищенном модифицированном носителе катализатора может быть установлен такими параметрами, как пористость защищенного модифицированного носителя катализатора и/или средний диаметр пор защищенного модифицированного носителя катализатора. Предпочтительно, чтобы средний диаметр пор защищенного модифицированного носителя катализатора, описанного далее, составлял, по меньшей мере, 12 нм, как описано в ZA 96/2759, включенном в качестве ссылки. Кроме того, если цель заключается в получении из защищенного модифицированного носителя катализатора, имеющего состав 30 г Со/100 г Al2О3, объем пор необработанного носителя Al2О3, а также защищенного модифицированного носителя катализатора должен составлять, по меньшей мере, 0,43 мл/г, как описано в патенте США 5733839, заявках WO 99/42214 и/или WO 00/20116. Таким образом, верхний предел модифицирующего компонента, например Si, в защищенном модифицированном носителе катализатора выбирается так, чтобы геометрия, например средний диаметр пор и пористость, защищенного модифицированного носителя катализатора не ухудшалась в значительной степени.

Таким образом, когда высушенная распылением окись алюминия Puralox SCCa 2/150 (товарный знак) используется в качестве необработанного носителя катализатора, применяется такое количество предшественника модифицирующего компонента на основе кремния, чтобы верхний предел содержания кремния в полученном защищенном модифицированном носителе катализатора составлял 2,8 атомов Si/нм2 поверхности необработанного носителя катализатора, предпочтительно 2,5 атомов Si/нм2 поверхности необработанного носителя катализатора, как описано в заявке WO 99/42214.

Максимальное количество кремния, которое может быть добавлено к необработанному носителю катализатора на одной стадии пропитки, составляет 2,8 атомов Si/нм2 поверхности необработанного носителя катализатора.

Когда контактирование носителя катализатора с предшественником модифицирующего компонента на основе кремния или кремнийорганического соединения осуществляется в процессе пропитки, кремнийорганическое соединение растворяется в растворителе для пропитки, имеющем точку кипения менее 100°С при атмосферном давлении. Растворителем для пропитки обычно является органический растворитель, способный растворять соединение кремния, например этанол, ацетон или пропанол. Необработанный носитель катализатора затем можно смешать с полученным раствором с получением смеси и затем выдержать эту смесь при повышенной температуре в течение определенного промежутка времени, нужного для проникновения модифицирующего агента в носитель катализатора и/или на его поверхность. Повышенная температура может быть точкой кипения растворителя для пропитки или же может быть близкой к этой точке кипения. Пропитку можно проводить при атмосферном давлении, и период времени, в течение которого осуществляется эта пропитка, может составлять от 1 минуты до 20 часов, предпочтительно от 1 минуты до 5 часов. Затем избыток растворителя или раствора удаляют, то есть пропитанный носитель высушивают с получением защищенного модифицированного носителя катализатора. Сушку можно проводить при давлении или под вакуумом, равным 0,01-1 бар (а), более предпочтительно 0, 01-0,3 бар (а), и при температуре, равной точке кипения растворителя при давлении сушки, например, используя известное оборудование, снабженное мешалкой, при этом температура в рубашке аппарата выше температуры кипения растворителя. Однако температура сушки будет ниже 100°С.

Согласно другому варианту изобретения предшественником модифицирующего компонента может быть алкоксид циркония, например изопропоксид циркония (Zr(OCH(CH3)2)4), тогда модифицирующим компонентом является цирконий (Zr). Контактирование необработанного носителя катализатора с алкоксидом циркония может проводиться аналогично описанному выше для предшественника модифицирующего компонента на основе кремния.

Согласно второму аспекту изобретения предусмотрен способ обработки необработанного носителя катализатора, который включает:

смешение необработанного носителя катализатора, который частично растворим в водном растворе кислоты и/или нейтральном водном растворе, с раствором предшественника модифицирующего компонента формулы Me(OR)X, где Me - модифицирующий компонент, выбранный из Si, Zr, Ti, Cu, Zn, Mn, Ba, Co, Ni, Na, К, Ca, Sn, Cr, Fe, Li, Tl, Mg, Sr, Ga, Sb, V, Hf, Th, Ce, Ge, U, Nb, Та и W, R обозначает алкил или ацил и x обозначает целое число от 1 до 5, в растворителе для пропитки, имеющем точку кипения при атмосферном давлении ниже 100°С, с получением смеси для обработки;

выдержку полученной смеси при температуре кипения растворителя или при температуре, близкой к ней, в течение 1 минуты - 20 часов для пропитки носителя катализатора модифицирующим агентом и

сушку пропитанного носителя удалением избытка растворителя или раствора под вакуумом 0,01-1 бар (а) для получения защищенного модифицированного носителя катализатора, который менее растворим или более инертен в водном растворе кислоты и/или в нейтральном водном растворе, чем необработанный носитель катализатора, без прокаливания носителя катализатора после его обработки модифицирующим компонентом, причем этот модифицирующий компонент, содержащийся в защищенном модифицированном носителе катализатора и/или на его поверхности, способен снижать растворимость защищенного модифицированного носителя катализатора в водном растворе.

Способ может включать промывку защищенного модифицированного носителя катализатора с целью удаления всего остаточного растворителя с получением суспензии, представляющей собой промытый носитель катализатора и промывочную жидкость, и сушку суспензии.

Промывку можно проводить водным раствором при температуре около 60°С в течение определенного промежутка времени, например в течение 1 часа.

Сушку суспензии можно проводить при температуре, равной примерно 95°С, и под вакуумом 0,03-0,2 бар (а).

Изобретение охватывает также защищенный модифицированный носитель катализатора, полученный описанным выше способом.

В соответствии с третьим аспектом изобретения предусмотрен способ получения предшественника катализатора, который включает смешение защищенного модифицированного носителя катализатора, описанного выше, с водным раствором активного компонента катализатора или его предшественника с получением суспензии и пропитку защищенного модифицированного носителя катализатора с активным компонентом катализатора или его предшественником с получением предшественника катализатора.

Активный предшественник катализатора может представлять собой нитрат кобальта и тогда активным компонентом катализатора на его поверхности или в массе является кобальт. Необработанным носителем катализатора, как описано выше, может быть окись алюминия.

Способ получения предшественника катализатора можно осуществлять в соответствии с патентом США US 5733839, заявками WO 99/42214 и/или WO 00/20116. Таким образом, смешение защищенного модифицированного носителя катализатора и раствора активного компонента катализатора или его предшественника и стадию пропитки можно проводить, подвергая суспензию защищенного модифицированного носителя катализатора или носителя, воды и активного компонента катализатора или его предшественника действию субатмосферного - ниже атмосферного отрицательного давления (разрушения), затем проводить сушку полученного пропитанного носителя под действием отрицательного давления и прокаливание высушенного пропитанного носителя с получением предшественника катализатора, а именно, с получением катализатора Фишера-Тропша в невосстановленной форме.

Если необходим катализатор с большим содержанием кобальта, после первой стадии пропитки, затем сушки и прокаливания, описанных выше, можно осуществить вторую или даже третью пропитку, сушку и прокаливание.

В процессе пропитки можно добавлять водорастворимую соль платины (Pt) или палладия (Pd) в качестве добавки, способствующей восстановлению активного компонента. Массовое соотношение этой добавки к активному компоненту катализатора может составить от 0,01:100 до 0,3:100.

Изобретение охватывает также предшественник катализатора, полученный вышеописанным способом.

Таким образом, предшественник катализатора находится в невосстановленной форме и требуется его восстановление и активация до того, как он может быть использован, то есть необходимо восстановление или активация для превращения его в катализатор.

Следовательно, согласно четвертому аспекту изобретения предусмотрен способ получения катализатора, который включает восстановление или активацию предшественника катализатора, описанного выше.

Изобретение охватывает также катализатор, полученный способом, описанным выше.

Согласно пятому аспекту изобретения предусмотрен способ получения углеводородов, который включает контактирование синтез-газа, содержащего водород и моноокись углерода, при повышенной температуре между 180°С и 250°С и при повышенном давлении от 10 до 40 бар в присутствии катализатора, описанного выше, с получением углеводородов по реакции Фишера-Тропша, предусматривающей взаимодействие водорода с моноокисью углерода в суспензии.

Данное изобретение охватывает также углеводороды, полученные способом, описанным выше.

Известно, что катализатор Фишера-Тропша, представляющий собой катализатор на основе кобальта на носителе - окиси алюминия, приводит к получению воскоподобного продукта при использовании его в реакции Фишера-Тропша с участием синтез-газа, содержащего водород и моноокись углерода.

Такие катализаторы до сих пор предпочтительно получались пропиткой окиси алюминия (носителя) водным раствором предшественника - нитрата кобальта, рН которого может быть равен 1-6. Окись алюминия частично растворяется в водном растворе кислоты, а также в нейтральных водных растворах. После растворения ионы алюминия в присутствии ионов кобальта могут

i) переосаждаться в виде структур типа гидроталькита, например Co6 Al2СО3(OH)16·4Н2О и/или

(ii) переосаждаться в виде боемита (AlOOH).

Эти переосажденные структуры на основе алюминия рассматриваются как физически связанные и свободно адсорбированные поверхностью исходной окисью алюминия. Обнаружено также образование нерегулярных структур на поверхности носителей, появляющихся после пропитки, соответственно, окиси алюминия водным раствором нитрата никеля, окиси магния - водным раствором хлористого рутения и окиси титана - водным раствором хлорида платины. Таким образом, это явление не ограничивается окисью алюминия Al2О3, а может быть обнаружено также при использовании альтернативных носителей, таких как окись магния (MgO), окись титана (TiO2) или окись цинка (ZnO).

Серьезной проблемой, которая может возникнуть при использовании таких катализаторов, полученных на необработанных носителях катализатора, в реакциях синтеза Фишера-Тропша на установках большей производительности, является нежелательное высокое содержание кобальта в воскоподобном продукте. Осуществление синтеза Фишера-Тропша в суспензии с применением известных кобальтовых катализаторов на необработанной окиси алюминия может привести к получению воскоподобного продукта, содержащего более 50 ч/млн. кобальта, даже после второй ex-situ фильтрации через фильтровальную бумагу Whatmans 42 (товарный знак) (в данном описании этот продукт называется "вторично отфильтрованный воскоподобный продукт"). Во время пропитки необработанной окиси алюминия с использованием водного раствора нитрата кобальта последний будет также осаждаться на свободно связанных переосажденных алюминийсодержащих структурах. Этот кобальт на переосажденных алюминийсодержащих структурах может выделяться во время реакции синтеза Фишера-Тропша, возможно, вследствие воздействия гидротермальных условий реакции, и загрязнять воскоподобный продукт (углеводороды, которые являются жидкостью в условиях синтеза Фишера-Тропша и которые выводятся в виде жидкости из реактора) ультратонкими частицами субмикронного типа, обогащенными кобальтом. Эти обогащенные кобальтом ультратонкие частицы субмикронного типа удаляются из реактора в составе воскоподобного продукта. Вследствие высокой стоимости кобальта это является очень нежелательной проблемой, которая была решена, по меньшей мере, в какой-то степени, данным изобретением. Указанный носитель - окись алюминия, во время стадии пропитки становится защищенной за счет повышения инертности поверхности окиси алюминия, при этом предотвращается образование ультратонких частиц кобальта в процессе синтеза Фишера-Тропша. Это достигается при осуществлении настоящего изобретения.

Данное изобретение будет далее описано более подробно со ссылкой на нижеследующие примеры, не ограничивающие изобретение, и на прилагаемые чертежи.

На Фигуре 1 показаны профили растворимости необработанного носителя - окиси алюминия и такого же носителя, модифицированного кремнием по Примеру 1.

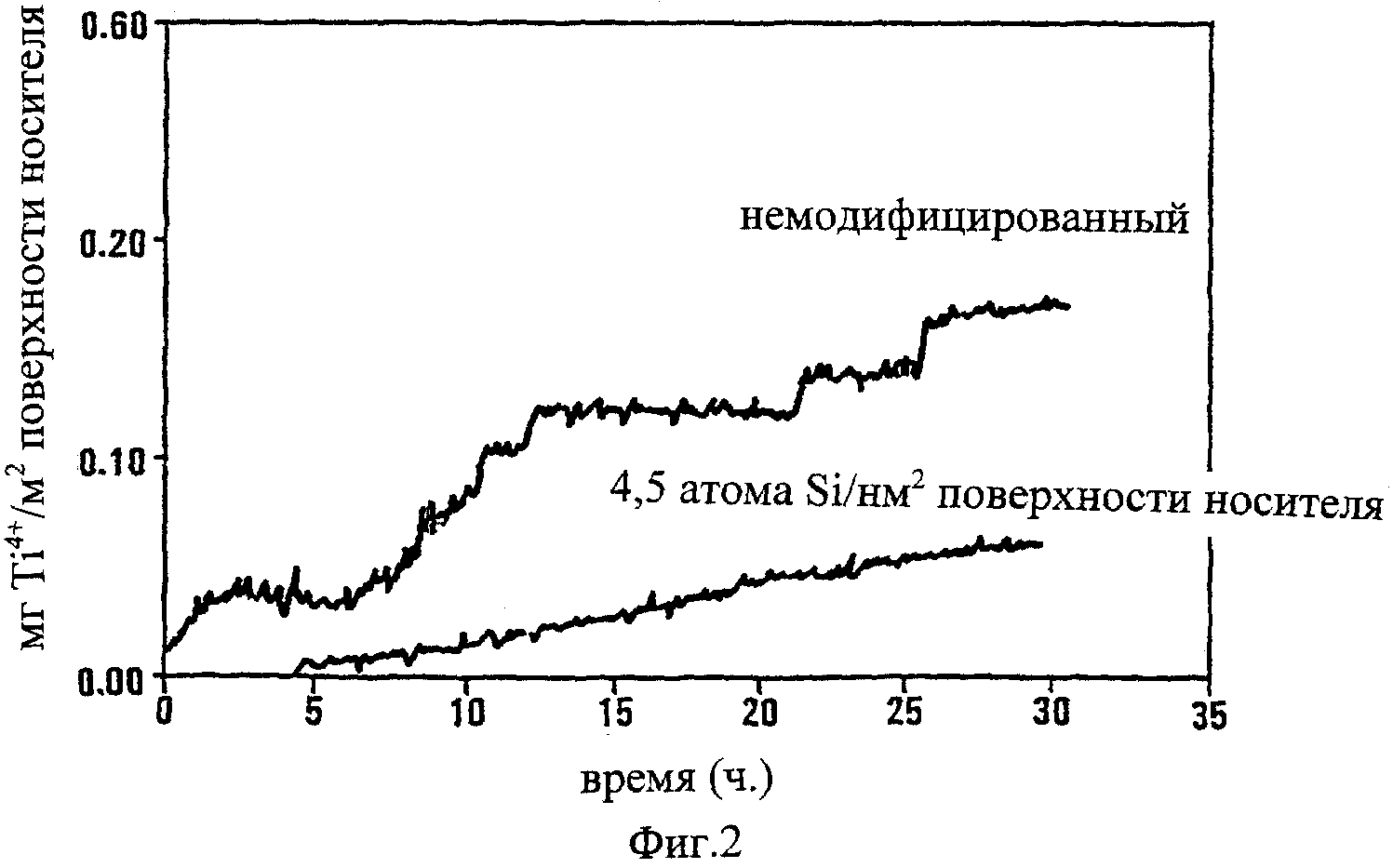

На Фигуре 2 показаны профили растворимости необработанного носителя - окиси титана и такого же носителя, модифицированного кремнием по Примеру 2.

На Фигуре 3 показаны профили растворимости необработанного носителя - окиси алюминия и такого же носителя, модифицированного цирконием по Примеру 3.

На Фигуре 4 показаны профили растворимости необработанного носителя - окиси алюминия и такого же носителя, модифицированного титаном по Примеру 4.

На Фигуре 5 показано содержание загрязнения - кобальта во вторично отфильтрованном воскоподобном продукте как функция времени протекания реакции синтеза Фишера-Тропша на пилотной установке. Сравниваются катализаторы синтеза Фишера-Тропша на основе кобальта, полученные на необработанном носителе - частицах окиси алюминия, известном под товарным знаком Puralox SCCa 2/150 (катализатор В) и на модифицированном кремнием носителе - окиси алюминия (катализатор А) согласно изобретению.

Пример 1.

Модификация окиси алюминия кремнием.

Высушенная распылением окись алюминия Puralox SCCa 2/150 (товарный знак) в виде сферических частиц, выпускаемая фирмой SASOL Germany GmbH, Uberseering, 40, 22297, Hamburg, Germany, была использована в качестве носителя. Таким образом, носитель был необработанным. Поверхность частиц носителя была модифицирована кремнием. Для осуществления модификации был использован метод пропитки. Силикон в виде TEOS (тетраэтоксисилан) добавляли в этанол при 60°С. Этанол применяли в качестве растворителя для пропитки. К этому раствору добавляли частицы окиси алюминия и затем выдерживали смесь при 50°С-75°С в течение 1 часа. Затем растворитель удаляли под вакуумом 0,03-0,2 бар (а), при этом температура в рубашке сушилки была равна 95°С. После сушки прокаливание не проводили. Содержание кремния равнялось 2,5 атома Si/нм2 поверхности необработанного носителя.

Пример 2.

Модификация носителя - окиси титана кремнием.

Необработанную или свежеприготовленную двуокись титана (Degussa P25, товарный знак) прокаливали при 650°С в течение 16 часов, сушили распылением и классифицировали, отбирая фракцию 75-150 мкм. Носитель характеризуется содержанием рутила, равным 80%, и площадью поверхности, равной 27 м2/г.

Этот носитель модифицировали, как описано в Примере 1, добавлением TEOS и сушкой при 95°С с получением защищенного модифицированного кремнием носителя. После сушки прокаливания не осуществляли. Содержание кремния составляло 4,5 атома Si/нм2 поверхности необработанного носителя.

Пример 3.

Модификация носителя - окиси алюминия цирконием.

К изопропиловому спирту в инертной атмосфере добавляли цирконий в виде предшественника - изопропоксида циркония. Таким образом, в качестве растворителя применяли изопропиловый спирт. К полученному раствору добавляли частицы окиси алюминия (ту же самую, что использовали в Примере 1) и затем смесь перемешивали при 60°С в течение 1 часа. Затем под вакуумом 0,03-0,2 бар (а) удаляли растворитель, при этом температура в рубашке сушилки равнялась 95°С. После сушки прокаливание не проводили. Таким образом получали защищенный модифицированный носитель на основе окиси алюминия. Количество модифицирующего компонента равно 0,1 атома Zr/нм2необработанного носителя.

Пример 4.

Модификация носителя - окиси алюминия титаном.

Частицы окиси алюминия, такой же, которая использовалась в Примере 1, модифицировали методом, описанным в Примере 1, с использованием ТЕОТ (тетраэтилортотитаната) в качестве предшественника вместо TEOS с последующей сушкой при температуре 95°С. После сушки прокаливание не проводили. Получали защищенный модифицированный титаном носитель на основе окиси алюминия. Содержание титана составило 2,5 атома Ti/нм2 необработанного носителя.

Пример 5.

Измерения проводимости.

Окись алюминия и окись титана растворяются в водной среде при низком рН. Растворение окиси алюминия или окиси титана приводит к образованию ионов алюминия или ионов титана соответственно. Чем больше окиси алюминия или окиси титана растворится, тем больше будет концентрация ионов алюминия или титана. Увеличение содержания ионов алюминия или титана во времени сопровождалось мониторингом проводимости при постоянном рН, равном 2. Значение рН поддерживалось постоянным путем автоматического добавления 10%-ного раствора азотной кислоты.

На Фигуре 1 приведена кривая зависимости кумулятивного количества Al (мг), растворившегося на м2 необработанного носителя, а также защищенного модифицированного кремнием носителя по Примеру 1, от времени. Можно видеть, что необработанная чистая окись алюминия растворялась быстрее, чем защищенная модифицированная кремнием окись алюминия.

На Фигуре 2 показаны профили растворения необработанной окиси титана, а также защищенной модифицированной кремнием окиси титана по Примеру 2. Эта фигура показывает, что модификация необработанной окиси титана привела к увеличению стойкости к растворению.

На Фигуре 3 показаны профиль растворимости необработанной Puralox SCCa 2/150 (товарный знак) окиси алюминия и профиль растворимости защищенного модифицированного цирконием носителя на основе окиси алюминия по Примеру 3. Фигура 3 показывает, что добавление циркония к необработанному носителю улучшает стойкость необработанного носителя к растворению и действию водного раствора кислоты.

На Фигуре 4 приведена зависимость кумулятивного количества Al (мг), растворившегося на м2 необработанного носителя для немодифицированной окиси алюминия, а также для защищенной модифицированной титаном окиси алюминия по Примеру 4, от времени. Можно видеть, что необработанная чистая окись алюминия растворялась быстрее, чем защищенная модифицированная титаном окись алюминия.

Пример 6.

1. Получение катализатора.

Катализатор А.

Предшественник кобальтового катализатора на носителе получали на защищенном модифицированном кремнием носителе на основе окиси алюминия, полученном в Примере 1. На первой стадии пропитки/сушки/прокаливания раствор 17,4 кг Со(NO3)2·6Н2O, 9,6 г (NH3)4Pt(NO3)2 и 11 кг дистиллированной воды смешивали с 20,0 кг модифицированного кремнием носителя на основе окиси алюминия при добавлении носителя к раствору. Суспензию помещали в коническую вакуумную сушилку и непрерывно перемешивали. Температуру этой суспензии повышали до 60°С, после чего подавали давление 20 кПа (а). В течение первых 3 часов стадии сушки, которая началась с приложения давления 20 кПа (а), температура медленно повышалась и через 3 часа достигла 95°С. Через 3 часа давление снизили до 3-15 кПа (а) и применяли скорость сушки, равную 2,5 м %/ч в точке начальной влажности. Пропитка и сушка длились 9 часов, после чего пропитанный и высушенный носитель катализатора сразу же загружался в кальцинатор с псевдоожиженным слоем. Температура высушенного пропитанного носителя катализатора в момент его загрузки в кальцинатор была равна примерно 75°С. Загрузка длилась примерно 1-2 минуты, температура внутри кальцинатора оставалась равной примерно 75°С. Катализатор нагревали от 75°С до 250°С со скоростью 0,5°С/мин и с объемной скоростью воздуха 1,0 м3/кг Со(NO3)2·6Н2О/ч и выдерживали при 250°С в течение 6 часов. Для получения катализатора состава 30 г Со/100 г Al2O3 проводили вторую стадию пропитки/сушки/прокаливания. Раствор 9,4 кг Co(NO3)2 ·6H2O, 15,7 г (NH3)4Pt(NO3)2 и 15,1 кг дистиллированной воды смешивали с 20,0 кг однократно пропитанного прокаленного промежуточного продукта путем добавления этого продукта к раствору. Суспензию помещали в коническую вакуумную сушилку и непрерывно перемешивали. Температуру этой суспензии повышали до 60°С, после чего прикладывали давление 20 кПа (а). В течение первых 3 часов стадии сушки, которая началась с приложения давления 20 кПа (а), температура медленно повышалась и через 3 часа достигла 95°С. Через 3 часа давление снизили до 3-15 кПа (а) и применяли скорость сушки, равную 2,5 м %/ч в точке начальной влажности. Пропитка и сушка длились 9 часов, после чего пропитанный и высушенный носитель катализатора сразу же загружался в кальцинатор с псевдоожиженным слоем. Температура высушенного пропитанного носителя катализатора в момент его загрузки в кальцинатор была равна примерно 75°С. Загрузка длилась примерно 1-2 минуты, температура внутри кальцинатора оставалась равной примерно 75°С. Катализатор нагревали от 75°С до 250°С со скоростью 0,5°С/мин и с объемной скоростью воздуха 1,0 м3/кг Co(NO3)2·6H2O/ч и выдерживали при 250°С в течение 6 часов.

Катализатор В.

Предшественник кобальтового катализатора на носителе получали способом, аналогичным описанному выше для катализатора А, за исключением того, что этот предшественник катализатора получали на необработанной окиси алюминия.

2. Реакция синтеза Фишера-Тропша на пилотной установке.

В процессе реакции Фишера-Тропша с использованием 5 кг катализатора, полученного на немодифицированной окиси алюминия, а именно катализатора В, в реакторе колонного типа высотой 11 м повторно отфильтрованный воскоподобный продукт стал серым примерно через 10 дней в процессе работы, а содержание кобальта повысилось до 350 ч/млн. через 25 дней в процессе работы, что отображено на Фигуре 5. Опыты завершались в реальных условиях синтеза Фишера-Тропша:

Полученный в процессе реакции Фишера-Тропша воскоподобный продукт подвергали стадии отделения твердых веществ и затем повторной ex-situ фильтрации через бумажный фильтр марки Whatmans 42 с получением повторно отфильтрованного воскоподобного продукта.

Наличие высокого содержания кобальта в повторно отфильтрованном воскоподобном продукте, по-видимому, обусловлено кристаллитами кобальта, которые были осаждены на физически связанных переосажденных структурах алюминия (например, гидроталькиты, боемит), имеющихся в катализаторе после пропитки водным раствором соединения кобальта, когда катализатор получают с применением необработанного носителя катализатора.

Осуществление реакции синтеза Фишера-Тропша в присутствии катализатора А, полученного на модифицированном носителе на основе окиси алюминия с содержанием кремния 2,5 атома Si/нм2 поверхности необработанного носителя привело к получению повторно отфильтрованного воскоподобного продукта с гораздо меньшим содержанием субмикронных частиц кобальта, что видно на Фигуре 5. Через 22 дня работы катализатор с 2,5 атомами Si/нм2 поверхности необработанного носителя приводил к получению повторно отфильтрованного воскоподобного продукта, не содержащего кобальта.

Результаты проведения реакции синтеза на пилотной установке показывают, что увеличение инертности необработанного носителя на основе окиси алюминия путем его модификации кремнием также предотвращало попадание ультратонких частиц кобальта в полученный продукт, что показывают результаты измерения проводимости.

3. Реакция синтеза Фишера-Тропша в лабораторном масштабе.

Предшественники катализатора на основе кобальта были восстановлены перед проведением реакции Фишера-Тропша в трубчатом реакторе при объемной скорости водорода 200 мл Н2/г катализатора/ч и атмосферном давлении. Температура повышалась до 425°С со скоростью 1°С/мин, после чего изотермические условия поддерживались в течение 16 часов.

10-30 г полученного восстановленного катализатора с частицами размером 38-150 мкм суспендировали в 300 мл расплавленного воска и загружали в реактор CSTR с внутренним объемом 500 мл. Подаваемый газ состоял из водорода и моноокиси углерода с мольным соотношением Н2/СО от 1,5/1 до 2,3/1. Реактор имел электрический подогрев и мешалки, обеспечивающие достаточно высокую скорость, что обеспечивало устранение ограничений по передаче массы газ/жидкость. Подача исходного потока регулировалась при помощи регуляторов потока Brooks, применялись объемные скорости от 2 до 4 м3/кг катализатора/ч. Газовая хроматография газов, а также летучих углеводородов, выходящих сверху, использовалась для характеристики продуктов.

Опыты завершались в реальных условиях синтеза Фишера-Тропша:

Используя известное кинетическое уравнение для катализатора Фишера-Тропша на основе кобальта

rFT=(kFTРH2РСО)/(1+КРСО)2

для каждого из опытов определяли пре-экспоненциальный фактор kFT, выведенный Аррениусом. Путем определения относительной характеристической активности Фишера-Тропша в виде (пре-экспоненциальный фактор катализатора Х после восстановления)/(пре-экспоненциальный фактор катализатора В), где Х - катализатор А или В, можно сравнить характеристические активности катализаторов Фишера-Тропша на основе кобальта. Начальную относительную характеристическую активность Фишера-Тропша определяли через 15 часов работы, как показано в Таблице 1. Очевидно, что модификация носителя не влияет на характеристическую активность Фишера-Тропша при сравнении с кобальтовым катализатором на необработанном носителе - катализатором В.

Было установлено, что катализатор согласно изобретению, полученный пропиткой защищенного модифицированного носителя катализатора по изобретению, имеет превосходные характеристики в процессе синтеза Фишера-Тропша, проявляющиеся в высокой активности и селективности. Неожиданно было обнаружено, что модифицированный носитель не нуждается в прокаливании после пропитки предшественником модифицирующего компонента и сушки, чтобы быть инертным в водной среде. Таким образом, эти защищенные модифицированные носители имеют повышенную инертность к водной среде в процессе последующей пропитки в суспензии. Использование катализаторов, полученных на этих защищенных модифицированных носителях, привело к резкому уменьшению образования содержащих активную фазу ультратонких частиц в процессе синтеза Фишера-Тропша. Процесс синтеза Фишера-Тропша в суспензии с применением катализатора на модифицированном носителе привел к получению повторно отфильтрованного воскоподобного продукта, содержащего менее 50 ч/млн, ультратонких частиц активной фазы, что значительно уменьшает расходы на катализатор, применяемой в процессе синтеза Фишера-Тропша в суспензии. Вследствие чрезвычайных трудностей, связанных с выделением субмикронных частиц из воскоподобного продукта, проблема удаления твердых частиц из этого воскоподобного продукта в значительной мере решается данным изобретением.

Реферат

Изобретение относится к получению углеводородов из синтез-газа, и в частности к предшественникам катализаторов, используемым при этом. Заявлен способ получения предшественника катализатора, который включает контактирование необработанного носителя катализатора, который частично растворим в водном растворе кислоты и/или в нейтральном водном растворе, с модифицирующим компонентом формулы Me(OR)X, где Me выбран из Si, Zr, Ti, Cu, Zn, Mn, Ba, Co, Ni, Na, K, Ca, Sn, Cr, Fe, Li, Tl, Mg, Sr, Ga, Sb, V, Hf, Th, Ce, Ge, U, Nb, Та или W, R обозначает алкильную или ацильную группу и x является целым числом от 1 до 5. Таким образом, модифицирующий компонент вводится в носитель катализатора или на его поверхность для получения защищенного модифицированного носителя катализатора, который менее растворим и более инертен в водном растворе кислоты и/или в нейтральном водном растворе, чем необработанный носитель. Далее проводят тепловую обработку указанного носителя катализатора при температуре ниже 100°С таким образом, что не происходит кальцинации носителя катализатора. Некальцинированный защищенный модифицированный носитель катализатора смешивают с водным раствором кобальта в качестве активного компонента катализатора или его предшественника с получением суспензии и воздействуют на суспензию субатмосферным давлением для пропитки указанного носителя катализатора кобальтом или его предшественником. Затем осуществляют сушку полученного пропитанного носителя при субатмосферном давлении и кальцинирование высушенного пропитанного носителя. Технический результат - высокая активность и селективность катализатора в процессе синтеза Фишера-Тропша, а также отсутствие необходимости проводить стадию прокаливания после контактирования необработанного носителя с модифицирующим компонентом и сушки. 15 з.п.ф-лы, 1 табл., 5 ил.

Комментарии