Способ получения катализатора щелочного металла, нанесенного на диоксид кремния - RU2664549C2

Код документа: RU2664549C2

Чертежи

Описание

Изобретение относится к производству катализаторов щелочных металлов на носителях из диоксида кремния, в частности к регенерации отработанных катализаторов на основе щелочного металла.

Катализаторы на основе щелочного металла на носителях из диоксида кремния, как известно, эффективны в качестве катализаторов различных химических процессов. Например, щелочной металл цезий катализирует альдольную конденсацию формальдегида с алкиловыми эфирами или кислотами для получения этилен-ненасыщенных сложных эфиров или кислот, в частности, с метиловым эфиром пропионовой кислоты с образованием метилового эфира метакриловой кислоты (ММА) и метакриловой кислоты (MA). Однако в непрерывных промышленных производствах каталитическая металлическая составляющая и каталитическая площадь поверхности с течением времени медленно истощаются, вызывая последовательную потерю каталитической активности. Поэтому было бы выгодным иметь возможность регенерировать катализатор.

В патентном документе WО 99/52628 описываются активированные цезиевые катализаторы на носителе диоксиде кремния. В патентном документе WО 99/52628 указывается на то, что для наибольшей эффективности катализатора, должна быть поддержана в рабочем состоянии площадь поверхности. Документ включает обучение общим способам пропитки, упоминая различные соли. Для цезия нет описания какого-либо конкретного растворителя за исключением воды.

В патентном документе US 4990662 описывается использование солей металлов в процессе пропитки. Описывается пропитка носителя в водном растворе с Rb, Cs, K и Na фосфатами путем "зарождающейся влажности" или "технологии порозаполнения". Карбонат цезия также используется и добавляется в ходе приготовления катализатора произвольным способом. В этом патенте также описывается способ добавления цезия к катализатору в качестве части израсходованного исходного продукта для того, чтобы избежать истощения катализатора. У этой технологии существует недостаток - плохое распределение цезия на катализаторе и чрезмерное образование кокса на лицевой поверхности слоя катализатора.

В патентном документе US 6887822 (PQ Corporation) описывается производство щелочного или щелочноземельного металлического катализатора на носителе гидрогеле диоксида кремния путем пропитки гидрогеля водным щелочным раствором соли щелочного или щелочноземельного металла. Однако в документе также указывается, что площадь поверхности геля диоксида кремния сокращается при щелочном значении показателя pH и повышенных температурах.

В патентном документе WO 2009/003722 сообщается о пропитке металлического катализатора на неорганических оксидных носителях, таких как диоксид кремния, используя ванну с водным раствором кислоты.

Как ни странно, но был найден способ, при котором восстанавливается активность катализатора до начальных уровней без обработки площади поверхности или повреждения носителя катализатора.

В соответствии с настоящим изобретением предложен способ регенерации отработанного катализатора щелочного металла на носителе-диоксиде кремния, где содержание щелочного металла на отработанном катализаторе составляет, по меньшей мере, 0,5 мол.%, и где носитель диоксид кремния является ксерогелем (ксерогелем), включающий стадию: контактирование упомянутого диоксида кремния, являющегося носителем отработанного катализатора щелочного металла, с раствором соли щелочного металла в системе растворителей, в которой в качестве основного компонента выступает полярный органический растворитель.

Способ настоящего изобретения является особенно подходящим для регенерации использованного катализатора на носителе диоксиде кремния. У таких катализаторов, как правило, будет уменьшенная площадь поверхности. Например, у отработанного и после этого регенерированного катализатора может быть площадь поверхности <180 м2/г-1, более характерно <150 м2/г-1. Площадь поверхности может быть измерена с помощью хорошо известных способов, предпочтительным способом является стандартный способ азотной адсорбции BET, хорошо известный в данной области техники. Предпочтительно, чтобы большая часть площади поверхности диоксида кремния была представлена порами диаметром в диапазоне 5-150 нм. Предпочтительно, чтобы большая часть объема порового пространства диоксида кремния обеспечивалась порами диаметром в диапазоне 5-150 нм. Под термином "большая часть" объема порового пространства или площади поверхности, которая обеспечивается порами диаметром в диапазоне 5-150 нм, подразумевается то, что, по меньшей мере, 50% объема порового пространства или площади поверхности обеспечивается порами этого диаметра и более предпочтительно, по меньшей мере,70%.

Кроме того, отработанный катализатор щелочного металла может дополнительно содержать второй или добавочный металл, выбранный из группы, состоящей из циркония, титана, гафния, алюминия, бора и магния или их смесей, предпочтительно, чтобы из циркония, титана, гафния и алюминия или их смесей, наиболее предпочтительно, чтобы из гафния и циркония или их смесей.

Подходящие щелочные металлы могут быть выбраны из лития, натрия, калия, рубидия и цезия, предпочтительно, из калия, рубидия и цезия. Цезий предпочтителен. Соли щелочного металла могут быть выбраны из группы, состоящей из ацетата, пропионата, карбоната, гидрокарбоната, нитрата и гидроксида.

Неожиданно, было найдено, что соли сильных оснований, например, гидроксида щелочного металла, такого как гидроксид цезия, могут использоваться для повторной пропитки катализатора. Это было удивительным, поскольку в патентном документе US 6887822 предполагалось, что подвергая носитель катализатора действию сильнощелочных солей, следует ожидать гидротермального старения носителя с последующим повреждением катализатора и потерей площади поверхности. Кроме того, воздействие на катализатор сильнощелочных солей, может привести к растворению диоксида кремния.

Было установлено, что целесообразно для пропитки использовать систему растворителей, в которой в качестве основного компонента находится полярный органический растворитель, который выполняет в пропитке функцию носителя соли щелочного металла. Эта система растворителей успешно уменьшает теплообразование, которое может вызвать разрушение шариков катализатора, а также уменьшает риск растворения диоксида кремния при высоком значении показателя pH фактора. Удивительно, но это также противоречит предшествующему уровню техники. В патентном документе US6887822 предполагается, что использование спиртового раствора цезия для повторной пропитки ксерогеля, вызывает разрушение большого количества (76%) шариков. В настоящем изобретении найдено, что выполнение такой же операции на отработанном катализаторе не вызывает никаких проблем.

Предпочтительным полярным органическим растворителем является спирт, такой как C1-C4 спирт, особенно, метанол. Этот полярный органический растворитель может использоваться как растворитель системы или в смеси с алифатическим сложным эфиром, и/или с водой. Алифатическим сложным эфиром может быть C1-C6 алкил C1-C6 алканоат, более характерно C1-C4 алкил C1-C4 алканоат, наиболее характерно метилпропионат. Особенно подходящими системами являются такие, где полярным органическим растворителем является метанол, а алифатическим сложным эфиром - метиловый эфир пропионовой кислоты, такая как, например, их азеотропная смесь, или, где полярным органическим растворителем является метанол. В любом случае, система растворителей может принять прогрессивно большое количество воды, поскольку пропитка происходит главным образом за счет воды, уже находящейся на катализаторе, который обрабатывают, а также и по причине введения воды, находящейся в водном исходном растворе соли щелочного металла до его добавления к полярному органическому растворителю, и, кроме того, благодаря небольшому количеству, которое выделяется в результате реакции с носителем. В ряде серий проводимых реакций следует принимать во внимание, что растворяющая система будет постепенно обогащаться водой, поскольку новые партии катализатора пропитывают и поскольку соль щелочного металла добавляет для восполнения системы растворителя. Предпочтительная система растворителя начинается с применения метанола без использования значительного количества алифатического сложного эфира. Как правило, метанол используется в связке с солью цезия, в большинстве случаев с гидроксидом цезия. Использование такой комбинации заставляет воду быть постепенно добавленной и принятой растворяющей системой во время пропитки, как объяснено выше.

Предпочтительно, чтобы раствор соли щелочного металла в системе растворителя имел исходное значение показателя pH фактора между 8 и 13, более предпочтительно, чтобы раствор соли щелочного металла в системе растворителя имел значение начального показателя pH между 12 и 13.

Как уже было упомянуто выше, предпочтительной солью является соль упомянутого выше гидроксида и предпочтительным полярным органическим растворителем является метанол.

Подходящая концентрация щелочного металла в растворяющей системе в начале пропитки составляет от 6×10-3 мол. дм-3до 0,6 мол. дм-3 щелочного металла в растворе, как правило, между 18×10-3 мол. дм-3и 0,18 мол. дм-3щелочного металла в растворе, и наиболее желательно от 30×10-3 мол. дм-3до 0,12 мол. дм-3щелочного металла в растворе.

Как правило, продолжительность контактирующей стадии достаточна для того, чтобы уравновесить носитель катализатора раствором. Состояние равновесия не может быть определено никаким существенным изменением в уровнях щелочного металла в растворе в результате дальнейшего контакта с носителем. К существенному изменению следует относить изменения в концентрации 5% или более, как правило, более - 1% или более. Как правило, состояние равновесия может быть достигнуто в течение нескольких часов.

В соответствии со вторым аспектом настоящего изобретения обеспечивается повторная пропитка катализатора, подготовленного с помощью способа первого аспекта настоящего изобретения, произвольно включая любую из предпочтительных или дополнительных функций, включающих носитель ксерогеля диоксида кремния, и металл катализатора, выбранный из щелочного металла в диапазоне 0,5-5 мол.% на катализаторе, где площадь поверхности носителя диоксида кремния составляет <180 м2/г.

В одном варианте осуществления катализатор содержит второй металл в количестве от 0,5 до 2,0 масс.%. Особенно предпочтительным вторым металлом является цирконий. Второй металл улучшает сопротивление катализатора раздавливанию, как описано в патентном документе US 6887822.

В случае, когда желательно пропитать диоксид кремниевый носитель катализатора цезием, используя метанол в качестве растворителя, может использоваться любая растворимая в метаноле соль цезия, например, карбонат, гидрокарбонат, ацетат, нитрат или пропионат. Оказывается, что адсорбция цезия наиболее эффективно протекает при высоком значении показателя pH~13 и уменьшается с падением значения показателя pH, что влечет за собой необходимость использования более высокой концентрации соли цезия в растворе. Соответственно адсорбция цезия происходит наиболее эффективно, когда применяется соль сильного основания, такого как гидроксид цезия.

Неожиданно оказалось, что присутствие воды в растворе для пропитки не влияет на эффективность поглощения цезия. В этой связи присутствие воды было проверено до содержания 44 масс.% и, как было найдено, не имело никакого ощутимого результата.

Вода может, как правило, присутствовать в пропиточном растворе в количестве до 40% по массе, более характерно, до 30% по массе в растворе, и наиболее характерно до 20% по массе.

Кроме того, избегают растворения значительного количества диоксида кремния, когда используются низкие уровни соли <2 масс.% щелочного металла в растворе.

Удивительно, что используемый катализатор, у которого существует отработанная площадь поверхности в количестве <180 м2/г, чаще <150 м2/г, и который регенерируется добавлением большего количества щелочного металла, как здесь определено, выступает аналогично с точки зрения % MMA и выхода & MAA и % MMA и селективности & MAA по отношению к свежеприготовленному катализатору с высокой площадью поверхности (>250 м2/г), содержащей такое же количество щелочного металла. Это представляет собой значительное улучшение производительности по сравнению с достигнутой до регенерации катализатора.

Как правило, содержание щелочного металла на отработанном катализаторе до пропитки составляет, по меньшей мере, 0,5 мол.%, более характерно, по меньшей мере, 1,0 мол.%. Верхние уровни содержания щелочного металла на отработанном катализаторе до пропитки будут зависеть от реакции, для которой использовался катализатор. Уровень будет исчерпанным уровнем для этой реакции. Как правило, щелочной металл будет присутствовать на уровне 0,5-3,0 мол.%, более характерно на уровне 1-3,0 мол.% на отработанном катализаторе.

В качестве варианта, массовый % щелочного металла может составлять, по меньшей мере, 1 масс.% или, как правило, по меньшей мере, 2 масс.% на отработанном катализаторе. Как правило, щелочной металл присутствует в диапазоне от 1 до 6 масс.% на отработанном катализаторе, более характерно в диапазоне 2-6 масс.%, в частности 4-6 масс.%. Эти количества применимы ко всем щелочным металлам, но особенно к цезию.

Как правило, количество щелочного металла в катализаторе после проведения способа настоящего изобретения находится в диапазоне от 1-5 мол.% на катализаторе, более характерно 2-4 мол.%, наиболее характерно 2,5-4 мол.% на катализаторе.

В качестве альтернативы повторно пропитанный катализатор может иметь щелочной металл в диапазоне от 1 до 10 масс.% на катализаторе, более характерно от 4 до 8 масс.%, наиболее характерно от 5 до 8 масс.%. Эти количества применимы ко всем щелочным металлам, но особенно к цезию.

Увеличение щелочного металла на катализаторе после проведения способа настоящего изобретения, как правило, находится в диапазоне от 0,25 до 2,0 мол.% на катализаторе, более характерно от 0,75 мол.% до 1,5 мол.%, наиболее характерно от 0,9 до 1,4 мол.%.

В качестве альтернативы типичное увеличение количества щелочного металла происходит от 0,5 до 4 масс.% на катализаторе, более характерно от 1,5 до 3,5 масс.%, наиболее характерно от 2 до 3 масс.%. Эти количества применимы ко всем щелочным металлам, но особенно к цезию.

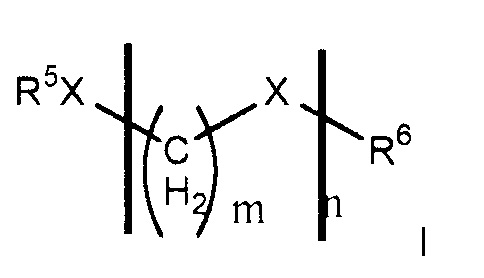

В соответствии с третьим аспектом настоящего изобретения обеспечивается способ приготовления этиленненасыщенной кислоты или сложного эфира, включающий контактирование карбоновой кислоты или сложного эфира формулы R1-CH2-COOR3 с формальдегидом или с подходящим источником формальдегида формулы I, как описано ниже:

где R5 представляет собой метил и R6 является H;

X - это O;

n - это 1;

m - это 1,

в присутствии катализатора в соответствии со вторым аспектом настоящего изобретения, и необязательно в присутствии алканола; где R1 представляет собой водород или алкильную группу с 1 до 12, более предпочтительно от 1 до 8, наиболее предпочтительно от 1 до 4 атомов углерода, и R3 может также быть независимо водородом или алкильной группой от 1 до 12, более предпочтительно от 1 до 8, наиболее предпочтительно от 1 до 4 атомов углерода.

Предпочтительно, чтобы этиленненасыщенную кислоту или сложный эфир выбирали из метакриловой кислоты, акриловой кислоты, метилового эфира метакриловой кислоты, этилового эфира акриловой кислоты или бутилового эфира акриловой кислоты, более предпочтительно, чтобы это был этиленненасыщенный сложный эфир, наиболее предпочтительно метиловый эфир метакриловой кислоты. Соответственно предпочтительным сложным эфиром или кислотой формулы R1-CH2-COOR3 является метиловый эфир пропионовой кислоты или пропионовая кислота соответственно, и предпочтительным алканолом в этой связи является соответственно метанол. Однако следует понимать, что в производстве других этиленненасыщенных кислот или сложных эфиров, предпочтительные алканолы или кислоты будут отличаться.

Соответственно одним частным способом, для которого повторно пропитанные катализаторы настоящего изобретения, как обнаружили, были особенно предпочтительны и/или в результате которого могут быть получены отработанные катализаторы, является конденсацией формальдегида с метиловым эфиром пропионовой кислоты в присутствии метанола для производства МMA.

В случае производства MMA, повторно пропитанный катализатор предпочтительно контактирует со смесью, включающей формальдегид, метанол и метиловый эфир пропионовой кислоты.

Предпочтительно, чтобы смесь, содержащая формальдегид, метанол и метиловый эфир пропионовой кислоты содержала менее чем 5 масс.% воды. Более предпочтительно, чтобы смесь, содержащая формальдегид, метанол и метиловый эфир пропионовой кислоты содержала менее чем 1 масс.% воды. Наиболее предпочтительно, чтобы смесь, содержащая формальдегид, метанол и метиловый эфир пропионовой кислоты содержала от 0,1 до 0,5 масс.% воды.

Термин "алкил", используемый в настоящем документе, означает, что если не указано иное, то алкил от С1 до C10, предпочтительно от С1 до C4 включает в себя метил, этил, пропил, бутил, пентил, гексил и гептил группы и наиболее предпочтительно является метилом.

В третьем аспекте настоящего изобретения карбоновая кислота или ее сложный эфир и формальдегид могут подаваться независимо друг от друга или после предварительного смешивания в реактор, содержащий катализатор, при мольных соотношениях кислоты или сложного эфира к формальдегиду от 20:1 до 1:20 и при температуре 250-400°C со временем пребывания 1-100 секунд и давлении 1-10 бар.

В первом аспекте настоящего изобретения повторную пропитку можно проводить при любых подходящих условиях, например, при температурах и давлениях окружающей среды. Подходящими температурами являются 0-100°C, более характерно 5-60°C, наиболее характерно 10-50°C. Подходящие давления для реакции 1-10 бар.

Как правило, катализатор находится в виде неподвижного слоя во время контакта с раствором щелочного металла, который при этом проходит через него.

Подходящие объемные скорости потока для раствора щелочного металла при контакте с катализатором составляют от 0,1 до 10 объемов слоя/час, более характерно от 0,2 до 2 объемов слоя/час, наиболее характерно от 0,4 до 1 объемов слоя/час.

Под объемом слоя понимается количество, эквивалентное объему насыпного катализатора, предназначенного для обработки.

Под основным компонентом системы растворителей понимается компонент, который составляет, по меньшей мере, 50% по объему системы растворителей, более подходяще, по меньшей мере, 60%, наиболее подходяще 70% или более. Основной компонент может составлять 95% или более, например, 99% или более, или приблизительно 100% системы растворителей по объему. Если основной компонент не составляет 100% по объему системы растворителей, то остальная часть системы растворителей может быть составлена из одного или более co-растворителей.

Под системой растворителей в настоящем документе понимается единственный растворитель или растворитель совместно с одним или более co-растворителями. Под единственным растворителем понимается растворитель, занимающий более чем 98% по объему, как правило, более чем 99% по объему системы растворителей. Соответственно под co-растворителем понимается растворитель составляющий, по меньшей мере, 1% по объему системы растворителей, более характерно, по меньшей мере, 2% по объему.

Под ксерогелем понимается высушенный носитель, как правило, в котором >90% воды удалено из гидрогеля, как правило, >95%, как правило, >99%. Ксерогель содержит до 6% воды по массе, чаще 3-5% по массе.

Под мол.% на катализаторе в настоящем документе понимается мол.% по отношению к числу молей диоксида кремния (SiО2) в катализаторе. Поэтому предполагается, с целью оценки, что диоксид кремния имеет молекулярную массу эквивалентную SiО2, а не дисперсную структуру кремнезема. Это более точно отражает характер катализатора. Например, 1 масс.% цезия был бы равносилен 0,45 мол.% цезия в катализаторе, при условии, что молекулярные массы составляют 132,9 и 60,1 соответственно.

Если не указано иное, то количество щелочного металла или катализатора щелочного металла относится к иону щелочного металла, а не к его соли.

Уровни щелочного металла на катализаторе либо в мол.%, либо в вес.% могут быть определены с помощью соответствующей выборки и усреднения таких образцов. Как правило, берутся 5-10 образцов конкретной партии катализатора, и уровни щелочного металла определяются и усредняются, например, с помощью рентгенофлуоресцентного анализа (XRF).

Катализаторы, как правило, будут использоваться и повторно пропитываться в виде неподвижного слоя и поэтому желательно, чтобы катализатор формировался в виде фасонных частей, например, сфер, гранул, таблеток, агрегатов или экструдатов, как правило, имеющих максимальные и минимальные размеры в пределах от 1 до 10 мм. Катализаторы также эффективны и в других формах, например, порошках или маленьких шариках.

Следует иметь в виду, что способ настоящего изобретения представляет жидкофазный способ пропитки.

Настоящее изобретение будет теперь описано посредством примера только в отношении следующих примеров и чертежей, на которых:

на фиг. 1 представлен схематический вид установки для осуществления способа настоящего изобретения.

Как показано на фиг. 1, 2'' стеклянная хроматографическая колонка 2 имеет конический нижний конец 12, соединяющий колонку 2 с впускной трубкой 14. Впускная трубка 14 соединяется с Gilson насосом 8 через T-образное соединение 20 и дренажную трубку насоса 16. T-образное соединение 20 включает дренажную трубку 18, которую можно использовать для слива жидкости, и переключатель (не показан) для направления потока текучей среды от насоса 8 или в дренажную трубку 18 по мере необходимости. Входная трубка насоса 22 соединяет Gilson насос с основным выпускным отверстием колбы резервуара 6. Трубопровод рециркуляции 10 соединяет верхнюю часть колонки 2 с верхним входным отверстием колбы резервуара 6 для того, чтобы разрешить жидкости, прокаченной через слой, возвращаться на рециркуляцию в колбу резервуар 6. В демонстрируемом варианте осуществления колонка 2 содержит 400 г шариков катализатора, находящихся на фритте 4, расположенном поперек нижней части колонки. Работа установки будет описана более конкретно далее со ссылкой на примеры.

Примеры

Регенерация отработанного катализатора цезия

Используемый катализатор

Во всех примерах использовались образцы из одной и той же партии используемого и отработанного цезия на шариках катализатора из диоксида кремния/циркония (5,05 масс.% Cs, 0,86 масс.% Zr, 130 м2/г). Этот катализатор, когда был только получен, состоял из 6,7 масс.% Cs на нем с 0,86 масс.% Zr, и имел площадь поверхности 327 м2/г. Приведенные значения показателя pH фактора, были получены путем добавления равного объема воды к образцу раствора и наблюдая цветовое изменение pH фактора по полоске лакмусовой бумаги, погруженной в раствор.

ПРИМЕР 1

1,2 масс.% раствора цезия в метаноле приготавливали, используя карбонат цезия (Cs2C03, 99% Reagent Plus from Aldrich) и высушенный метанол (<1000 ppm (ч/млн) воды). 400г используемых шариков катализатора были помещены в 2" стеклянную хроматографическую колонку 2 со стеклянной фриттой 4 в основании. 1000 мл раствора цезия в метаноле загружали в 2 литровую колбу 6 (соотношение катализатор:раствор (p=0,4 кг/литр) и нагнетали восходящий поток при скорости 25 мл/мин через слой катализатора от нижней части колонки с помощью Gilson насоса 8. Раствор, который прошел через слой катализатора, возвращался в колбу через трубопровод рецикла 10 в колонке 2 выше уровня катализатора. XRF анализ (Oxford Instruments X-Supreme 8000) применяли для измерения содержания цезия в образцах раствора начальной подачи и периодических выборках возвратного потока из колонки. Раствор рециркулировали таким образом до тех пор, пока XRF анализ не показал, что неизменяющаяся (стационарная) концентрация цезия в растворе была достигнута, это произошло после 2 часов, когда он был измерен при значении 0,55 масс.% (54,1% поглощение из раствора).

Раствор метанола затем удаляли из слоя под действием силы тяжести в течение 1 часа, и шарики катализатора высушивали на месте путем пропускания тока сухого азота восходящим потоком через слой со скоростью ~200 мл/мин в течение ночи. 650 мл исходного раствора удаляли после слива, и высушенный катализатор, как определяли, имел содержание 6,72 масс.% Cs, измеренное с помощью XRF. Из 1,67 масс.% повышения содержания цезия 1,28 масс.%, как было вычислено, приходится на Cs, поглощенный из раствора, и 0,39 масс.% получены от испарения метанольного раствора, остающегося в порах.

ПРИМЕР 2

Метанольный раствор с оставшимся цезием из примера 1 (0,55 масс.% Cs, 650 мл) доводили до 1000 мл свежим метанолом и дополнительный карбонат цезия добавляли для повышения концентрации цезия в растворе до 1,38 масс.%. Новый 400 г использованный катализатор затем регенерировали, используя тот же самый способ примера 1, с получением после сушки катализатора с 6,78 масс.% цезия на нем. Оставшийся раствор содержал 0,79 масс.% цезия, как было измерено с помощью XRF (42,4% поглощение из раствора).

ПРИМЕР 3

Метанольный раствор с оставшимся цезием из примера 2 (0,79 масс.% Cs, 650 мл) доводили до 1000 мл свежим метанолом, и дополнительный карбонат цезия добавляли для повышения концентрации цезия в растворе до 1,40 масс.%. Новый 400 г использованный катализатор затем регенерировали, используя тот же самый способ примера 1, с получением после сушки катализатора с 6,68 масс.% цезия на нем. Оставшийся раствор содержал 0,93 масс.% цезия, как было измерено с помощью XRF (33,5% поглощение из раствора).

ПРИМЕР 4

Метанольный раствор с оставшимся цезием из примера 3 (0,93 масс.% Cs, 650 мл) доводили до 1000 мл свежим метанолом, и дополнительный карбонат цезия добавляли для повышения концентрации цезия в растворе до 1,402 масс.%. Новый 400 г использованный катализатор затем регенерировали, используя тот же самый способ примера 1, с получением после сушки катализатора с 6,73 масс.% цезия на нем. Оставшийся раствор содержал 0,87 масс.% цезия, как было измерено с помощью XRF (36,8% поглощение из раствора).

ПРИМЕР 5

Метанольный раствор с оставшимся цезием из примера 4 (0,87 масс.% Cs, 650 мл) доводили до 1000 мл свежим метанолом, и дополнительный карбонат цезия добавляли для повышения концентрации цезия в растворе до 1,361 масс.%. Новый 400 г использованный катализатор затем регенерировали, используя тот же самый способ примера 1, с получением после сушки катализатора с 6,62 масс.% цезия на нем. Оставшийся раствор содержал 0,91 масс.% цезия, как было измерено с помощью XRF (33,2% поглощение из раствора).

ПРИМЕР 6

Метанольный раствор с оставшимся цезием из примера 5 (0,91 масс.% Cs, 650 мл) доводили до 1000 мл свежим метанолом, и дополнительный карбонат цезия добавляли для повышения концентрации цезия в растворе до 1,191 масс.%. Новый 400 г использованный катализатор затем регенерировали, используя тот же самый способ примера 1, с получением после сушки катализатора с 6,44 масс.% цезия на нем. Оставшийся раствор содержал 0,79 масс.% цезия, что было измерено с помощью XRF (33,6% поглощение из раствора).

Соответственно рециркуляция истощенного равновесного раствора с пополнением Cs2CО3 в метаноле приводит к пониженному поглощению из раствора, которое приводит к большим начальным концентрациям цезия, которые требуются для получения такого же поглощения катализатором (примеры 2-6).

ПРИМЕР 7

Образец используемого и отработанного катализатора цезия из той же самой партии (5,05 масс.% Cs, 0,86 масс.% Zr, 130 м2/г) регенерировали, используя способ примера 1, но применяя 300 г катализатора и 1500 мл раствора метанола (соотношение катализатор: раствор (p=0,2 кг/литр), содержащего изначально 0,5 масс.% цезия при 100 мл/мин. После рециркуляции в течение 2 часов 1200 мл исходного раствора возвратили с содержанием 0,24 масс.% цезия, что было измерено с помощью XRF (51,9% поглощение из раствора). Регенерированный катализатор имел после сушки 6,25 масс.% цезия на нем, как было измерено с помощью XRF. Из 1,2 масс.% увеличения цезия, 1,04 масс.%, как вычислили, приходится на Cs, поглощенный из раствора, и 0,16 масс.% получены от испарения метанольного раствора, остающегося в порах.

Таким образом, сокращение наполовину отношения катализатор:раствор, ϕ, незначительно влияет на долю цезия, адсорбированного во время промывки (наблюдалось ~50% поглощение в обоих примерах 1 и 7 с различными начальными концентрациями цезия) (пример 7).

Уменьшение в приращении цезия, полученном на шариках после слива и сушки, согласуется с уменьшением крепости равновесного раствора (примеры с 1 по 7).

ПРИМЕР 8

1000 мл 0,785 масс.% раствора цезия в метаноле были приготовлены, используя 7,84 г CsOH.H2О, в качестве источника Cs с метанолом. Измерение по методу Карла Фишера начальной концентрации воды показало, что присутствует 0,284 масс.% воды и значение показателя pH приблизительно составляет 13,0.

Образец использованного катализатора был регенерирован с применением способа примера 1. После рециркуляции в течение 2 часов раствор содержал 0,078 масс.% цезия, как было измерено с помощью XRF (90% поглощение из раствора), и 1,145 масс.% воды, и имел значение показателя pH 8,5. Регенерированный катализатор имел после высыхания 6,71 масс.% цезия, как было измерено с помощью XRF. Из 1,66 масс.% увеличения цезия, 1,4 масс.% как было вычислено, приходится на Cs, поглощенный из раствора, и 0,26 масс.% получено от испарения метанольного раствора, остающегося в порах.

Соответственно использование высокого значения показателя pH фактора промывочного раствора дает большую эффективность поглощения даже при более низкой концентрации цезия (пример 8).

ПРИМЕР 9

1000 мл 0,787 масс.% раствора цезия в смеси метанол /вода (90:10) были приготовлены, используя 7,97 г CsOH.H20, как источник Cs, в растворяющей смеси 10 масс.% воды в метаноле. Измерение по Карлу Фишеру начальной концентрации воды показало, что присутствует 10,63 масс.% воды и значение показателя pH составляет 13,0.

Образец использованного катализатора был регенерирован с использованием способа примера 1. После рециркуляции в течение 2 часов раствор содержал 0,104 масс.% цезия, что было измерено с помощью XRF (86,8% поглощение из раствора), и 10,77 масс.% воды, и имел значение показателя pH 8,5. Регенерированный катализатор имел после высыхания 6,8 масс.% цезия, как было измерено с помощью XRF. Из 1,75 масс.% увеличения цезия, 1,35 масс.%, как было вычислено, приходится на Cs, поглощенный из раствора, и 0,4 масс.% получены от испарения метанольного раствора, остающегося в порах.

ПРИМЕР 10

1000 мл 1,56 масс.% раствора цезия были приготовлены в воде/метаноле (добавляли воду, чтобы помочь растворению), используя бикарбонат цезия CsHCО3,как источникCs. Измерение по Карлу Фишеру начальной концентрации воды показало, что присутствует 11,58 масс.% воды и значение показателя pH составляет 9,0.

Образец использованного катализатора был регенерирован с применением способа примера 1. После рециркуляции в течение 2 часов раствор содержал 1,104 масс.% цезия, как было измерено с помощью XRF (29,2% поглощение из раствора), и 13,12 масс.% воды, и имел значение показателя pH, равное 7,5. Регенерированный катализатор имел на себе после высыхания 7,07 масс.% цезия, как было измерено с помощью XRF. Из 2,02 масс.% увеличения цезия, 0,91 масс.%, как вычислили, приходится на Cs, поглощенный из раствора, и 1,11 масс.% получены от испарения метанольного раствора, остающегося в порах.

ПРИМЕР 11

1000 мл 1,18 масс.% раствора цезия в метаноле были приготовлены, используя карбонат цезия (Cs2C03, 99% Reagent Plus from Aldrich) и метанол. Измерение по Карлу Фишеру начальной концентрации воды показало, что присутствует 0,167 масс.% воды и значение показателя pH составляет 12,5.

Образец использованного катализатора был регенерирован с использованием способа примера 1. После рециркуляции в течение 2 часов раствор содержал 0,54 масс.% цезия, как было измерено с помощью XRF (54,2% поглощение из раствора), и 1,177 масс.% воды, и имел значение pH фактора, равное 9,0. Регенерированный катализатор имел на себе после высыхания 7,05 масс.% цезия, как было измерено с помощью XRF. Из 2,0 масс.% увеличения цезия, 1,27 масс.%, как было вычислено, приходится на Cs, поглощенный из раствора, и 0,73 масс.% получены от испарения метанольного раствора, остающегося в порах.

Таким образом, присутствие больших количеств воды в исходном растворе для промывки не оказывает существенного влияния на эффективность поглощения цезия (пример 9).

Частично нейтрализованные соли цезия с низким исходным значением pH фактора показывают значительно более низкую эффективность поглощения цезия по сравнению с высоким значением pH фактора (примеры 9-11).

Высокое значение pH фактора растворов солей цезия в присутствии воды не вызывает растворения значительных количеств диоксида кремния при используемых концентрациях (<0,1 масс.% Si).

Испытание катализатора

Регенерированные катализаторы из примеров с 7 по 11 были испытаны в небольшом лабораторном реакторе наряду со свежим стандартным катализатором и исходным нерегенерированным катализатором. Каждый катализатор в количестве 3 г был нагрет до температуры 350°C в трубчатом реакторе и предварительно был выдержан в течение ночи в потоке испаряющегося материала, подаваемого Gilson насосом со скоростью 0,032 мл/мин и содержащего 59,4 масс.% метилпропионата, 29,7 масс.% метанола, 3,9 масс.% формальдегида и 6,9 масс.% воды, подаваемой предварительно перегнанной. На выходе из реактора паровой поток конденсировали и отбирали пробы при пяти различных производительностях питательного насоса для получения преобразований при различных временах контакта пара с катализатором. Конденсированные жидкие продукты и жидкая исходная подача были проанализированы с помощью газового хроматографа Shimadzu 2010 с DB1701 колонкой. Состав образцов затем определяли на основе данных, полученных с помощью газовой хроматографии, и рассчитывали % выхода и % селективности по отношению к метиловому эфиру акриловой кислоты (MMA+MAA). Результаты показаны в таблице 3.

Испытания катализаторов, полученных в примерах с 7 по 11, показывают, что аналогичные результаты на свежем катализаторе получают исходя из % MMA и выхода & MAA, и % MMA и селективности & MAA при катализе конденсации формальдегида с метиловым эфиром пропионовой кислоты с получением MMA. Они также показывают значительное улучшение по сравнению с показателями использованного катализатора с истощенным цезием перед регенерацией.

Следует обратить внимание на все бумаги и документы, которые поданы одновременно или ранее данной спецификации в связи с этой заявкой, и которые открыты для всеобщего ознакомления с этой спецификацией, содержание всех таких бумаг и документов включены в настоящий документ в виде ссылки.

Все особенности, раскрытые в данной спецификации (включая прилагаемую формулу изобретения, реферат и чертежи), и/или все стадии любого способа или процесса, раскрытого таким образом, могут быть объединены в любом сочетании, за исключением комбинаций, где, по меньшей мере, некоторые из таких признаков и/или стадий являются взаимоисключающими.

Каждый признак, раскрытый в данной спецификации (включая прилагаемую формулу изобретения, реферат и чертежи) может быть заменен альтернативными признаками, служащими той же эквивалентной или аналогичной цели, если явно не указано иное. Таким образом, если явно не указанное иное, то каждый раскрытый признак является только одним примером из общего ряда эквивалентных или аналогичных признаков.

Настоящее изобретение не ограничено деталями упомянутого ранее варианта осуществления(ий). Настоящее изобретение распространяется на любой новый один или на любую новую комбинацию признаков, раскрытых в данной спецификации (включая все пункты прилагаемой формулы изобретения, реферат и чертежи), или на любую новую одну, или на любую новую комбинацию стадий любого способа или процесса, раскрытых таким образом.

Реферат

Описан способ регенерации использованного катализатора щелочного металла на носителе диоксиде кремния. Содержание щелочного металла на отработанном катализаторе составляет по меньшей мере 0,5 мол.%, а носитель диоксид кремния является ксерогелем. Способ включает стадии контактирования отработанного катализатора щелочного металла на носителе - диоксиде кремния с раствором соли щелочного металла в системе растворителей, которая имеет полярный органический растворитель в качестве основного компонента. Также описывается повторно пропитанный катализатор, полученный по способу настоящего изобретения, включающий носитель из ксерогеля диоксида кремния, и металл катализатора, выбранный из щелочного металла в диапазоне 0,5-5 мол. % металла на катализаторе, в котором площадь поверхности носителя диоксида кремния составляет <180 м/г. Настоящее изобретение применимо к способу получения этиленненасыщенной кислоты или сложного эфира, включающего контактирование карбоновой кислоты или сложного эфира формулы R-CH-COORс формальдегидом или с подходящим источником формальдегида. Технический результат – восстановление каталитической активности до исходного уровня без использования поверхностной обработки и механического повреждения подложки катализатора. 3 н. и 22 з.п. ф-лы, 1 ил., 3 табл., 11 пр.

Формула

Документы, цитированные в отчёте о поиске

Способы получения ненасыщенных кислот или их сложных эфиров и катализаторы для их осуществления

Комментарии