Способ и устройство для отделения отходящих газов при сжигании определенных металлов - RU2655318C2

Код документа: RU2655318C2

Чертежи

Описание

Данное изобретение касается способа отделения отходящего газа от твердых и/или жидких реакционных продуктов при сжигании металла М, выбранного из группы, включающей щелочные металлы, щелочноземельные металлы, Al и Zn, а также их смеси, в газообразном топливе, причем на одной стадия реакции это газообразное топливо сжигается с указанным металлом М, и образуются отходящий газ, а также твердые и/или жидкие продукты реакции, и на стадии отделения этот отходящий газ отделяется от твердых и/или жидких продуктов реакции, при котором на стадии отделения дополнительно добавляется газ-носитель, и этот газ-носитель отводится в виде смеси с отходящим газом. Изобретение касается также устройства для осуществления этого способа.

За прошедшее время было предложено множество устройств для выработки электроэнергии, которые работали с теплом, выделявшимся при окислении металлического лития (см., например, US-PS 3 328 957). В одной такой системе вода и литий взаимодействовали друг с другом с образованием гидроксида лития, водорода и пара. В другом месте в этой системе полученный путем этой реакции между литием и водой водород соединялся с кислородом с образованием дополнительного пара. Этот пар затем используется для привода турбины или подобного агрегата, так что получается источник для выработки электроэнергии. Литий может дополнительно использоваться также для добычи основных материалов. Примерами этого являются взаимодействие с азотом с образованием нитрида лития и последующим гидролизом с получением аммиака, или взаимодействие с двуокисью углерода с образованием оксида лития и монооксида углерода. Твердый конечный продукт такой реакции лития, при необходимости после гидролиза, как в случае нитрида, представляет собой оксид или карбонат, который затем с помощью электролиза может быть снова восстановлен до металлического лития. Таким образом создается цикл, в котором с использованием силы ветра, фотоэлектрического преобразования энергии или с использованием других возобновляемых источников энергии вырабатывается избыточный ток, который аккумулируется и в нужное время может быть снова преобразован в ток, или же могут быть получены химические элементы.

Литий обычно получают путем электролиза расплавленных сред. КПД этого способа составляет примерно 42-55%, при расчете по параметрам способа без поправки на температуру нормального электродного потенциала. Помимо лития могут применяться и такие металлы, как натрий, калий, магний, кальций, алюминий и цинк.

Поскольку при сжигании лития, в зависимости от температуры и газообразного топлива, могут образовываться твердые или жидкие отходы, то этому следует уделять особое внимание. Кроме того, в зависимости от конструкции и режима печи для сжигания металлического лития (например, жидкого) в различной атмосфере и под разным давлением могут образовываться отходящие газы и твердые вещества/жидкие вещества в качестве продуктов сгорания. Эти твердые или, соответственно, жидкие вещества необходимо отделять от отходящих газов в максимально возможной степени.

В значительной мере полное отделение жидких и твердых отходов сжигания от потока отходящего газа важно при этом, чтобы избежать образования поверхностных отложений или забивки в последующих устройствах. В частности, очень высокие требования предъявляются в том случае, если поток отходящего газа подается прямо на газовую турбину, так как в этом случае должна быть гарантия, что все частицы были полностью удалены из этого потока отходящего газа. Такие частицы длительное время повреждают лопатки газовой турбины и приводят к выходу установки из строя.

Поэтому задача данного изобретения заключается в создании способа и устройства, с помощью которых может обеспечиваться эффективное отделение от отходящего газа твердых и/или жидких продуктов реакции при сжигании в газообразном топливе металла М, выбранного из группы, включающей щелочные металлы, щелочноземельные металлы, Al и Zn, а также их смеси.

Было установлено, что эффективное отделение отходящего газа от твердых и/или жидких продуктов реакции упомянутого выше сжигания может быть достигнуто за счет подвода газа-носителя на стадии отделения. Кроме того, было установлено, что за счет такого подвода газа-носителя может быть достигнут эффективный отвод выделяющегося при таком сжигании тепла, так что оно может быть эффективно использовано для производства энергии, например, электрической энергии в газовой турбине, и может быть обеспечен эффективный отвод тепла из реактора, так что создается щадящий режим для материала реактора, например, стенки реактора, и, соответственно, оказывается возможной соответственно более простая конструкция реактора.

Согласно одному аспекту данное изобретение касается способа отделения отходящего газа от твердых и/или жидких продуктов реакции при сжигании в газообразном топливе металла М, выбранного из группы, включающей щелочные металлы, щелочноземельные металлы, Al и Zn, а также их смеси, причем на стадии реакции газообразное топливо сжигается с этим металлом М, и образуются отходящий газ, а также другие, твердые и/или жидкие продукты реакции; и на стадии отделения отходящий газ отделяется от этих твердых и/или жидких продуктов реакции; при котором на стадии отделения дополнительно добавляется газ-носитель, и этот газ-носитель отводится в виде смеси с указанным отходящим газом.

Согласно еще одному аспекту данное изобретение касается устройства для отделения отходящего газа при сжигании в газообразном топливе металла М, выбранного из группы, включающей щелочные металлы, щелочноземельные металлы, Al и Zn, а также их смеси, содержащего:

- горелку для сжигания металла M в газообразном топливе, выполненную с возможностью сжигания этого металла М в газообразном топливе;

- подводящее устройство для газообразного топлива, выполненное с возможностью подвода в горелку газообразного топлива;

- подводящее устройство для металла М, выполненное с возможностью подвода в горелку металла М;

- реактор, который соединен с горелкой;

- подводящее устройство для газа-носителя, выполненное с возможностью подвода в реактор газа-носителя;

- отводящее устройство для смеси из отходящего газа, а также газа-носителя, выполненное с возможностью отвода смеси, состоящей из отходящего газа от сжигания металла М в газообразном топливе и газа-носителя; и

- отводящее устройство для твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе, выполненное с возможностью, отвода твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе.

Другие аспекты данного изобретения охарактеризованы в зависимых пунктах формулы изобретения и раскрыты в подробном описании, а также в прилагаемых чертежах.

Прилагаемые чертежи наглядно иллюстрируют варианты выполнения данного изобретения и способствуют большему его пониманию. Вместе с описанием они служат разъяснению концепций и принципов, лежащих в основе этого изобретения. Другие варианты выполнения и многие из указываемых преимуществ становятся понятны при анализе чертежей.

Детали чертежей не всегда представлены в реальном масштабе друг относительно друга. Одни и те же, имеющие одинаковые функции и оказывающие одинаковое действие элементы, признаки и компоненты снабжены на этих чертежах одними и теми же ссылочными обозначениями, если специально не указано иное.

На чертежах показано следующее:

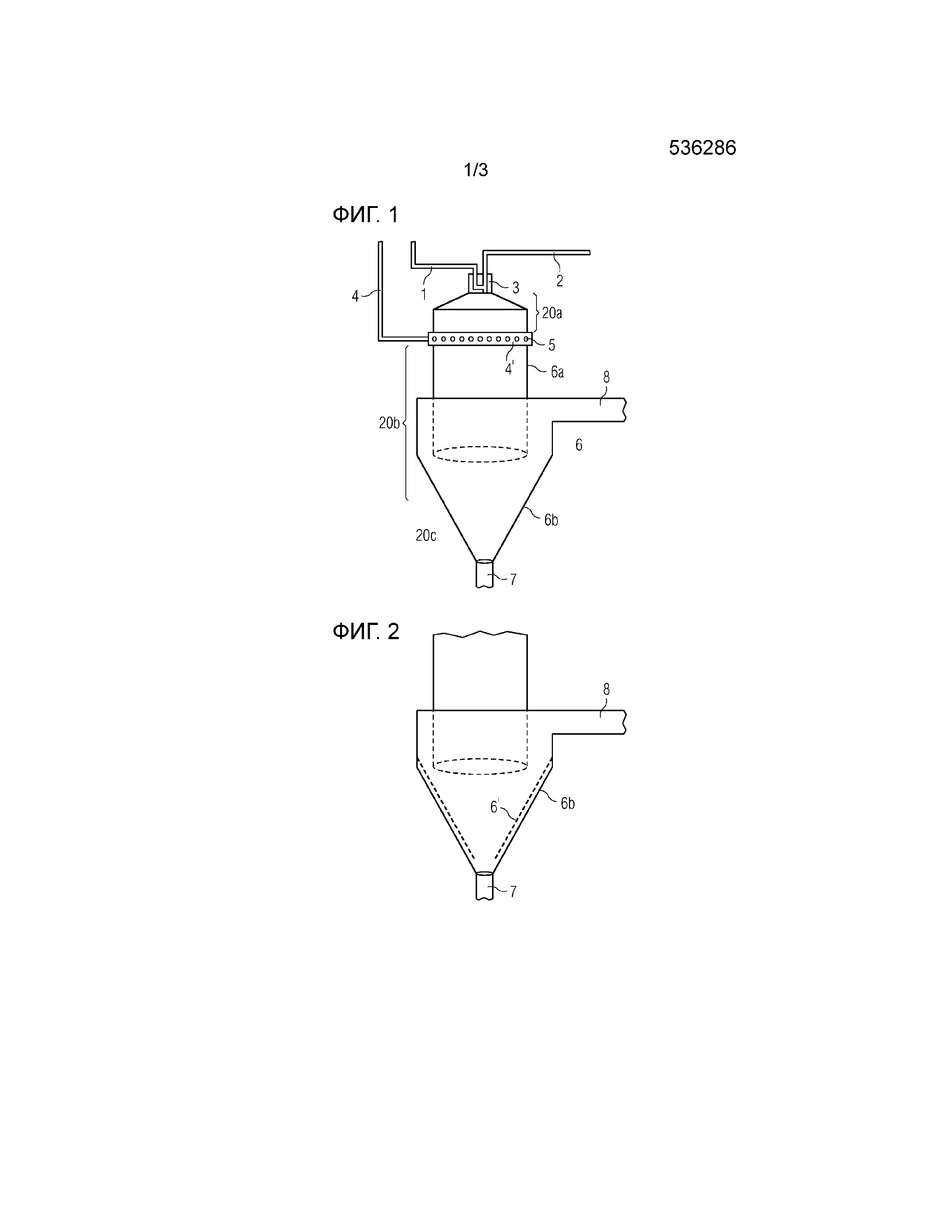

Фиг. 1 схематично, пример конструкции предлагаемого изобретением устройства.

Фиг. 2 схематично, укрупненный вид еще одного примера конструкции предлагаемого изобретением устройства.

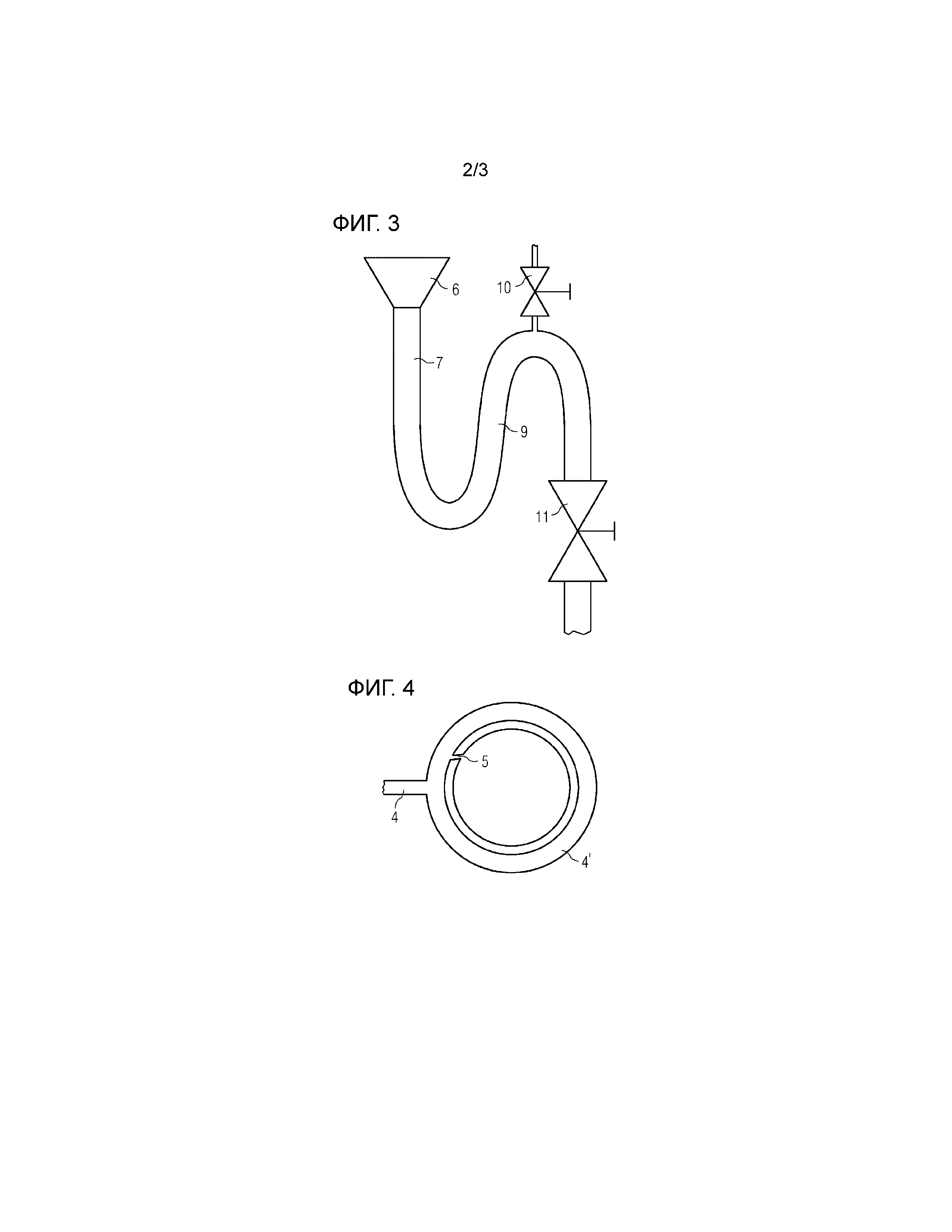

Фиг. 3 схематично, другой укрупненный вид дополнительного примера конструкции предлагаемого изобретением устройства.

Фиг. 4 схематично, пример поперечного сечения одного варианта предлагаемого изобретением устройства в зоне подводящего устройства для газа-носителя к реактору.

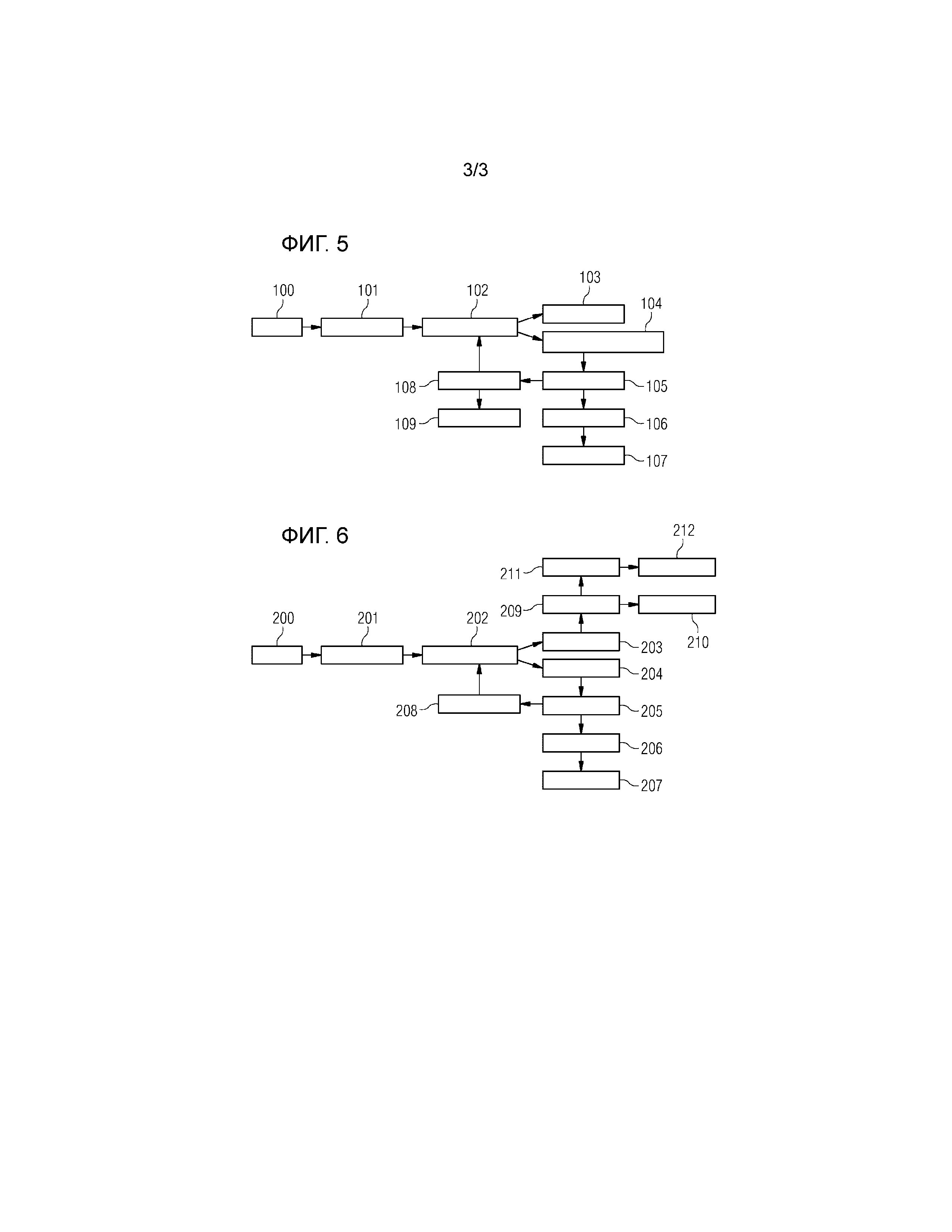

Фиг. 5 блок-схема одного примера реакции лития и двуокиси углерода с получением карбоната лития, которая может быть проведена предлагаемым изобретением способом;

Фиг. 6 блок-схема еще одного примера реакции лития и азота с получением нитрида лития и других продуктов реакции, которая может быть проведена предлагаемым изобретением способом.

Данное изобретение в первом аспекте касается способа отделения отходящего газа от твердых и/или жидких продуктов реакции при сжигании в газообразном топливе металла М, выбранного из группы, включающей щелочные металлы, щелочноземельные металлы, Al и Zn, а также их смеси, при котором на стадии реакции газообразное топливо сжигается с указанным металлом М, и образуются отходящий газ, а также другие, твердые и/или жидкие продукты реакции, и на стадии отделения этот отходящий газ отделяется от указанных твердых и/или жидких продуктов реакции, при этом на стадии отделения дополнительно добавляется газ-носитель, и этот газ-носитель отводится в виде смеси с отходящим газом. Газ-носитель может при этом также соответствовать отходящему газу, т.е., например, при сжигании образуется отходящий газ, который соответствует подводимому газу-носителю, или даже может соответствовать газообразному топливу.

Металл М согласно определенным вариантам выполнения выбирается из группы щелочных металлов, предпочтительно Li, Na, K, Rb и Cs; из группы щелочноземельных металлов, предпочтительно Mg, Ca, Sr и Ba; Al и Zn, а также из их смесей. В предпочтительных вариантах выполнения это металл М выбирается из группы, включающей Li, Na, K, Mg, Ca, Al и Zn, более предпочтительно Li и Mg, и наиболее предпочтительно этот металл М является литием.

В качестве газообразного топлива согласно определенным вариантам выполнения рассматриваются такие газы, которые могут вступать в экзотермическую реакцию с названными выше металлами и, соответственно, со смесями этих металлов, причем для этих газов нет особых ограничений. В качестве примера такое газообразное топливо может содержать воздух, кислород, монооксид углерода, двуокись углерода, водород, водяной пар, оксиды азота NOx, такие как оксид диазота, азот, двуокись серы или их смеси. Этот способ может, таким образом, применяться и для обессеривания и, соответственно, для удаления NOx. В зависимости от вида газообразного топлива при этом с различными металлами могут быть получены различные продукты, которые могут выделяться в виде твердого вещества, жидкости, а также и в газообразной форме.

Так, например, при реакции металла М, например, лития, с азотом может получиться среди прочего нитрид металла, например, нитрид лития, который позже, в ходе последующей реакции может быть преобразован в аммиак, тогда как при взаимодействии металла М, например, лития, с двуокисью углерода может получиться, например, карбонат металла, например, карбонат лития, монооксид углерода, оксид металла, например, оксид лития, или же карбид металла, например, карбид лития, а также их смеси, причем из монооксида углерода могут быть получены поливалентные углеродсодержащие продукты, например, метан, этан, метанол и т.д., например, методом Фишера-Тропша, в то время как из карбида металла, например, карбида лития может быть получен, например, ацетилен. Кроме того, например, с оксидом диазота в качестве газообразного топлива может образоваться, например, нитрид металла.

Аналогичные реакции можно провести и для других названных выше металлов.

Газ-носитель согласно изобретению не связан особыми ограничениями и может соответствовать указанному газообразному топливу, но может также и отличаться от него. В качестве газа-носителя может применяться, например, воздух, монооксид углерода, двуокись углерода, кислород, метан, водород, водяной пар, азот, оксид диазота, смеси из двух или более таких газов, и т.д. При этом различные газы, как, например, метан, может служить теплоносителем и отводить из реактора тепло реакции металла М с газообразным топливом. Разные газы-носители могут, например, подходящим образом быть приспособлены к конкретной реакции газообразного топлива с металлом М, чтобы при необходимости добиться синергических эффектов.

Для сжигания двуокиси углерода с металлом М, например, литием, при котором может получиться монооксид углерода, в качестве газа-носителя можно использовать, например, монооксид углерода и при необходимости образовать цикл, т.е. после отвода снова, по меньшей мере частично, возвращать в качестве газа-носителя. При этом этот газ-носитель приводится в соответствие с отходящим газом, так что при необходимости часть газа-носителя может быть извлечена как товарный продукт, например, для последующего синтеза Фишера-Тропша, когда он снова генерируется путем сжигания двуокиси углерода с металлом М, так что в итоге двуокись углерода по меньшей мере частично преобразуется в монооксид углерода, предпочтительно до 90 масс.% или более, предпочтительнее до 95 масс.% или более, еще более предпочтительно до 99 масс.% или более и, в частности, предпочтительно до 100 масс.%, в пересчете на используемую двуокись углерода, и извлекается как товарный продукт. Чем больше монооксида углерода производится, тем более чистым является отведенный монооксид углерода.

При сжигании азота с металлом М, например, литием, в качестве газа-носителя может применяться, например, азот, так что в отходящем газе может присутствовать не прореагировавший азот из реакции сжигания как «отходящий газ» наряду с азотом как газом-носителем, вследствие чего отделение газа, при необходимости, может быть проведено проще, а согласно определенным вариантам выполнения при сжигании металла М и азота при подходящих, легко устанавливаемых параметрах, оно может даже и не потребоваться. Так, например, аммиак может быть легко удален путем промывки и, соответственно, охлаждения.

Согласно определенным вариантам выполнения по меньшей мере часть отходящего газа может соответствовать газу-носителю. Например, отходящий газ по меньшей мере до 10 масс.%, предпочтительно до 50 масс.% или более, предпочтительнее до 60 масс.% или более, еще более предпочтительно до 70 масс.% или более, и еще более предпочтительно до 80 масс.% или более, в пересчете на общий объем отходящего газа, может соответствовать газу-носителю. Согласно определенным вариантам выполнения газообразное топливо до 90 масс.% или более, в пересчете на общий объем отходящего газа, может соответствовать газу-носителю, а в некоторых случаях даже до 100 масс.% может соответствовать этому газу-носителю.

Согласно определенным вариантам выполнения в предлагаемом изобретением способе смесь из отходящего газа и газа-носителя по меньшей мере частично может снова подаваться на стадию отделения в качестве газа-носителя и/или на стадию сжигания в качестве газообразного топлива. Возврат смеси из отходящего газа и газа-носителя может происходить, например, в объеме 10 масс.% или более, предпочтительно 50 масс.% или более, предпочтительнее 60 масс.% или более, еще более предпочтительно 70 масс.% или более, и еще более предпочтительно 80 масс.% или более, в пересчете на общий объем газа-носителя и отходящего газа. Согласно определенным вариантам выполнения может происходить возврат смеси из отходящего газа и газа-носителя в объеме до 90 масс.% или более, в пересчете на общий объем газа-носителя и отходящего газа. Согласно предпочтительным вариантам выполнения изобретения реакция между газообразным топливом и металлом М может протекать таким образом, что в качестве отходящего газа образуется газ-носитель, например, с двуокисью углерода в качестве газообразного топлива и монооксидом углерода в качестве газа-носителя, так что в этом случае эта смесь из газа-носителя и отходящего газа по существу, предпочтительно на 90 масс.% и более, предпочтительнее на 95 масс.% и более, еще более предпочтительно на 99 масс.% и более и наиболее предпочтительно на 100 масс.%, в пересчете на смесь из отходящего газа и газа-носителя, состоит из газа-носителя. При этом газ-носитель может затем непрерывно направляться в цикл и извлекаться в таких количествах, какие получаются за счет сжигания металла М и газообразного топлива. По сравнению с чистой циркуляцией газа-носителя, при которой происходит при необходимости отделение газа-носителя и отходящего газа, при этом может быть получен, например, товарный продукт, который может отбираться непрерывно.

Согласно определенным вариантам выполнения стадия отделения в предлагаемом изобретением способе осуществляется в циклонном реакторе. К конструкции циклонного реактора при этом не предъявляется никаких особых ограничений и, например, он может иметь форму обычных циклонных реакторов.

Например, циклонный реактор может содержать зону реакции, на которой могут быть размещены подводящие устройства для газообразного топлива, для металла М и для газа-носителя (которые при необходимости, как и прежде, могут быть объединены, а затем могут вместе подаваться в эту зону реакции), например, в виде верхней секции, имеющей форму симметричного тела вращения; зону сепарации, выполненную, например, конической, и камеру равномерного испарения, на которой могут быть размещены отводящее устройство для твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе, например, в форме секционного питателя, а также отводящее устройство для смеси из отходящего газа и газа-носителя, которая получается после перемешивания обоих газов после сжигания металла M в газообразном топливе.

Такие компоненты устройства имеются, например, обычно в циклонном уловителе. Циклонный реактор, используемый согласно изобретению, может быть сконструирован и иначе и при необходимости содержать дополнительные зоны. Например, отдельные зоны (например, зона реакции, зона сепарации, камера равномерного испарения) могут быть скомпонованы в одном конструктивном узле указанного в качестве примера циклонного реактора и/или проходят через конструктивные узлы циклонного реактора.

Согласно определенным вариантам выполнения циклонный реактор содержит к тому же решетку, через которую могут отводиться твердые и/или жидкие продукты реакции при сжигании металла M в газообразном топливе.

Смесь из отходящего газа и газа-носителя согласно определенным вариантам выполнения может использоваться, например, в реакторе и/или при отводе из реактора, и/или после отвода из реактора для нагревания бойлера или для переноса тепла в теплообменнике, или в турбине, например, газовой турбине.

Кроме того, смесь из газа-носителя и отходящего газа согласно определенным вариантам выполнения после сжигания находится под повышенным давлением.

Кроме того, согласно еще одному аспекту изобретения предлагается устройство для отделения отходящего газа от твердых и/или жидких продуктов реакции при сжигании в газообразном топливе металла М, выбранного из группы, включающей щелочные металлы, щелочноземельные металлы, Al и Zn, содержащее:

- горелку для сжигания металла M в газообразном топливе, выполненную с возможностью сжигания металла М в газообразном топливе;

- подводящее устройство для газообразного топлива, выполненное с возможностью подвода в горелку газообразного топлива;

- подводящее устройство для металла М, выполненное с возможностью подвода в горелку металла М;

- реактор, который соединен с горелкой;

- подводящее устройство для газа-носителя, выполненное с возможностью подвода в реактор газа-носителя.

- отводящее устройство для смеси из отходящего газа, а также газа-носителя, выполненное с возможностью отвода смеси из отходящего газа от сжигания металла М в газообразном топливе и газа-носителя; и

- отводящее устройство для твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе, выполненное с возможностью отвода твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе.

К горелке согласно изобретению не предъявляется никаких особых ограничений, и она может быть выполнена, например, в виде сопла, в котором газообразное топливо смешивается с металлом М и после этого поджигается при необходимости посредством воспламеняющего устройства. Горелка может быть предусмотрена также в реакторе или на нем.

К подводящим устройствам тоже не предъявляется никаких особых ограничений, и они содержат, например, трубы, рукава, ленточные транспортеры и т.д., которые могут быть пригодны для использования при конкретном агрегатном состоянии металла или, соответственно, состоянии газа, который при необходимости может находиться под давлением.

И к реактору точно так же не предъявляется особых ограничений помимо того, что в нем может протекать сжигание газообразного топлива с металлом М. Согласно определенным вариантам выполнения этот реактор может быть циклонным реактором, как это в качестве примера показано на Фиг. 1 и в укрупненном виде в еще одном варианте выполнения представлено на Фиг. 2.

Циклонный реактор согласно определенным вариантам выполнения может содержать зону реакции, на которой могут быть размещены подводящие устройства для газообразного топлива, металла М и газа-носителя, например, в виде верхней секции в форме симметричного тела вращения; зону сепарации, выполненную, например, конической; и камеру равномерного испарения, на которой размещены отводящее устройство для твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе, например, в виде секционного питателя; а также отводящее устройство для смеси из отходящего газа и газа-носителя, образующейся после перемешивания обоих газов после сжигания металла M в газообразном топливе.

Такие компоненты устройства обычно имеются, например, в циклонных уловителях. Однако используемый согласно изобретению циклонный реактор может иметь и другую конструкцию и содержать при необходимости и другие зоны. Например, отдельные зоны (например, зона реакции, зона сепарации, камера равномерного испарения) могут быть собраны в одном конструктивном узле, например, циклонного реактора и/или проходить через несколько конструктивных узлов циклонного реактора.

Пример циклонного реактора представлен на Фиг. 1.

Показанный на Фиг. 1 циклонный реактор 6 содержит зону 20а реакции, зону 20b сепарации, которая располагается как в верхнем конструктивном узле 6a вместе с зоной 20а реакции, так и в нижнем конструктивном узле 6b вместе с камерой 20с равномерного испарения; а также указанную камеру 20с равномерного испарения. К циклонному реактору в верхней части ведут подводящее устройство 1 для газообразного топлива, например, в виде обогреваемой при необходимости трубы или рукава, и подводящее устройство 2 для металла М, например, в виде обогреваемой при необходимости трубы или рукава, причем оба этих подводящих устройства объединяются в сопле 3 и затем вместе подводятся к зоне 20а реакции. Сопло 3 пригодно, например, при использовании жидкого металла М, который в этом случае может распыляться с помощью этого сопла. При необходимости металл М может, однако, распыляться и в форме частиц твердого вещества. Возможны также и другие виды распыления или смешивания металла М и газообразного топлива. Посредством подводящего устройства 4 газ-носитель подается в зону 4' распределения газа, из которой газ-носитель через сопла 5, с помощью которых может быть образован циклон, может подаваться в зону 20b сепарации. Укрупненный вид такого подводящего устройства 4 с зоной 4' распределения газа и соплом 5 в качестве примера представлен в поперечном сечении на Фиг. 4, однако, может быть предусмотрено и больше сопел 5, например, на подходящем расстоянии друг от друга вокруг внутренней стенки зоны 4' для создания подходящего циклона. Из нижнего конструктивного узла 6b, содержащего камеру 20с равномерного испарения, твердые и/или жидкие продукты реакции отводятся через отводящее устройство 7 для твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе, тогда как смесь из отходящего газа и газа-носителя отводится через отводящее устройство 8 для смеси из отходящего газа и газа-носителя.

При необходимости в предлагаемом изобретением устройстве могут потребоваться воспламеняющее устройство, например, электрическое воспламеняющее устройство или плазменная дуга, или дополнительная пусковая форсунка, причем это может зависеть от вида и состояния металла M, например, от его температуры и/или агрегатного состояния, от качества газообразного топлива, например, его давления и/или температуры, а также от расположения компонентов в устройстве, как например, от типа и параметров подводящих устройств.

Чтобы обеспечить конструктивными средствами достижение высокой температуры отходящего газа, например, более 200°C, например, даже 600°C или более, а в определенных вариантах выполнения 700°C или более, а также повышенного (например, 5 бар или более) или высокого (20 бар или более) рабочего давления, внутренний материал реактора может состоять из высокожаропрочных сплавов, например, в экстремальных случаях даже из жаростойких и коррозионностойких сплавов Haynes 214. Вокруг этого материала, который должен выдерживать только высокую температуру, можно расположить термоизоляцию, пропускающую достаточно мало тепла, так что снаружи может быть стальная стенка, которая дополнительно может также охлаждаться водой или воздухом, и которая воспринимает нагрузку на сжатие. Отходящий газ может в этом случае подаваться на следующую стадию процесса под повышенным или высоким рабочим давлением.

Кроме того, реактор, например, циклонный реактор, может также содержать нагревательные и/или охлаждающие устройства, которые предусмотрены на зоне реакции, зоне сепарации и/или на камере равномерного испарения, но также, однако, и на различных подводящих и/или отводящих устройствах, при необходимости на горелке, и/или при необходимости на воспламеняющем устройстве. Кроме того, в предлагаемом изобретением устройстве могут быть предусмотрены и другие компоненты, такие как насосы для создания давления или вакуума, и т.д.

В вариантах выполнения, в которых реактор выполнен как циклонный реактор, этот циклонный реактор может содержать решетку, выполненную таким образом, что через нее могут отводиться твердые и/или жидкие продукты реакции при сжигании металла M в газообразном топливе. Кроме того, такая решетка может быть предусмотрена и в других реакторах, которые могут использоваться в предлагаемом изобретением устройстве. Благодаря применению такой решетки в циклонном реакторе может быть, однако, достигнуто лучшее отделение твердых и/или жидких продуктов реакции при сжигании металла M в газообразном топливе от смеси из отходящего газа и газа-носителя. Такая решетка представлена, например, на Фиг. 2, согласно которой эта решетка 6', например, в циклонном реакторе 6, представленном на Фиг. 1, находится в нижнем конструктивном узле 6b над отводящим устройством 7 и под отводящим устройством 8. Посредством этой решетки, предпочтительно расположенной на достаточно большом расстоянии от стенки реактора, можно обеспечить надежное отделение твердых и жидких продуктов реакции или их смеси. Благодаря этому уже отделенные твердые или жидкие продукты сгорания больше не завихряются циклоном.

К геометрии этих подводящих устройств не предъявляется никаких особых ограничений, если газ-носитель может смешиваться с отходящим газом от сжигания металла М в газообразном топливе. Предпочтительно при этом получается циклон, например, с представленным на Фиг. 1 устройством. Однако циклон может быть образован и посредством другого расположения этих подводящих устройств относительно друг друга. Так, например, не исключено, что подводящее устройство для газа-носителя предусмотрено также наверху в реакторе вблизи подводящих устройств для металла М и для топлива. Подходящая геометрия впрыскивания может быть легко определена соответствующим образом, например, с использованием моделирования потоков.

К указанным отводящим устройствам тоже не предъявляется никаких особых ограничений, причем, например, отводящее устройство для смеси из отходящего газа и газа-носителя может быть выполнено в виде трубы, тогда как отводящее устройство для твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе может быть выполнено, например, как секционный питатель или как труба с сифоном. Здесь могут предусмотрены также различные клапаны, например, напорные клапаны, и/или другие регуляторы. Представленный на Фиг. 3 пример отводящего устройства 7, например, показанного на Фиг. 1 циклонного реактора 6, при этом может содержать сифон 9, клапан 10 для сброса газа и регулятор 11 давления, однако он не ограничивается этими компонентами. Такой сифон на отводящем устройстве для твердых и/или жидких продуктов реакции сжигания металла М в газообразном топливе при необходимости может использоваться, например, в сочетании с регулятором давления на входе, пригодным для соответствующего рабочего давления, чтобы обеспечить повышенное или высокое рабочее давление.

Отводящее устройство для смеси из отходящего газа и газа-носителя согласно определенным вариантам выполнения может также содержать отделительное устройство для отходящего газа и газа-носителя, и/или отдельных компонентов отходящего газа.

Согласно определенным вариантам выполнения отводящее устройство для смеси из отходящего газа, а также газа-носителя может быть соединено с подводящим устройством для газа-носителя и/или с подводящим устройством для газообразного топлива таким образом, что смесь из отходящего газа и газа-носителя по меньшей мере частично подается в реактор в качестве газа-носителя и/или в горелку в качестве газообразного топлива. Доля возвращаемого газа при этом может составлять 10 масс.% или более, предпочтительно 50 масс.% или более, предпочтительнее 60 масс.% или более, еще более предпочтительно 70 масс.% или более, и еще более предпочтительно 80 масс.% или более, в пересчете на общий объем газа-носителя и отходящего газа. Согласно определенным вариантам выполнения может происходить возврат смеси из отходящего газа и газа-носителя до 90 масс.% или более, в пересчете на общий объем газа-носителя и отходящего газа.

Согласно определенным вариантам выполнения предлагаемое изобретением устройство может к тому же содержать по меньшей мере один бойлер и/или по меньшей мере один теплообменник, который находится в реакторе и/или отводящем устройстве для смеси из отходящего газа, а также газа-носителя. Таким образом, например, в устройстве по Фиг. 1, содержащем циклонный реактор 6, в этом реакторе 6, в отводящем устройстве 8 и/или в приспособлении, примыкающем к отводящему устройству 8, могут быть предусмотрены один или несколько теплообменников и/или бойлеров, которые на чертеже не показаны. Также может иметь место теплообмен на самом циклонном реакторе 6, например, на внешних стенках в зоне 20а реакции и/или в зоне 20b сепарации, однако при необходимости также и в зоне камеры 20с равномерного испарения.

Отходящие газы могут, таким образом, в смеси с газом-носителем, подаваться для дальнейшего использования, например, для нагрева бойлера для производства пара, для теплопередачи в теплообменнике и т.д.

Если нельзя найти подходящий теплообменник, посредством которого затем нагревается, например, воздух под соответствующим давлением и в качестве замены для отходящего газа направляется в газовую турбину, то можно, например, использовать бойлер. Этот путь с использованием бойлера согласно определенным вариантам выполнения может быть перспективным, а также технически более простым, так как он может быть реализован при низких температурах и при слегка повышенном давлении.

С помощью одного или нескольких теплообменников и/или одного или нескольких бойлеров может к тому же производиться электрическая энергия, например, путем использования паровой турбины и генератора. Однако возможно также, что смесь из отходящего газа и газа-носителя направляется прямо на турбину, чтобы таким образом сразу выработать ток. Это предусматривает, однако, очень хорошее отделение твердых веществ и/или жидких продуктов реакции сжигания металла М в газообразном топливе, что может быть обеспечено согласно данному изобретению, в частности, при применении решетки в реакторе. Выбор использования бойлера или теплообменника может зависеть, например, от того, какие продукты реакции образуются - твердые или жидкие, но этот выбор может быть обусловлен и технологическими параметрами установки. При жидких продуктах реакции, например, Li2CО3, может в качестве теплообменника работать, например, стенка реактора, тогда как при образовании твердых продуктов реакции могут потребоваться специальные теплообменники. При соответствующем отделении смеси из отходящего газа и газа-носителя от твердых и/или жидких продуктов реакции при необходимости возможно также непосредственное направление смеси из отходящего газа и газа-носителя на турбину, так что здесь тоже может не потребоваться никакого теплообменника и/или бойлера в потоке отходящего газа.

Согласно определенным вариантам выполнения предлагаемое изобретением устройство может содержать отборное устройство в отводящем устройстве для смеси из отходящего газа и газа-носителя, которое выполнено с возможностью отбора части смеси из отходящего газа и газа-носителя при возврате смеси из отходящего газа и газа-носителя в подводящее устройство для газа-носителя и/или в подводящее устройство для газообразного топлива путем соединения отводящего устройства для смеси из отходящего газа и газа-носителя с подводящим устройством для газа-носителя и/или с подводящим устройством для газообразного топлива. Эта часть может составлять, например, более 1 масс.%, предпочтительно 5 масс.% и более, и предпочтительнее 10 масс.% или более, в пересчете на общий объем смеси из отходящего газа и газа-носителя. Кроме того, согласно определенным вариантам выполнения максимум 50 масс.%, предпочтительно 40 масс.% или менее, предпочтительнее 30 масс.% или менее, особенно предпочтительно 20 масс.% или менее, в пересчете на общий объем смеси из отходящего газа и газа-носителя, могут отбираться из возвращаемой смеси из отходящего газа и газа-носителя. Отобранный газ может затем предоставляться в распоряжение, например, как товарный продукт для других реакций, так, например, если отшлюзовывается монооксид углерода и затем методом Фишера-Тропша преобразуется в поливалентные углеводороды.

Отведенные твердые вещества тоже могут быть затем преобразованы в товарные продукты. Так, например, полученный в результате сжигания с азотом нитрид металла может быть путем гидролиза с водой разложен на аммиак и щелочь, причем полученная щелочь может служить также улавливателем для двуокиси углерода и/или двуокиси серы.

Рассмотренные выше варианты выполнения, формы осуществления и модификации могут комбинироваться друг с другом любым образом, когда это представляется целесообразным. Другие возможные варианты выполнения, модификации и примеры реализации данного изобретения охватывают также не указанные точно комбинации признаков изобретения, описанных выше или в дальнейшем в связи примерами осуществления. В частности, специалист может добавить отдельные аспекты в качестве усовершенствования или дополнения к любой базовой форме данного изобретения.

Ниже данное изобретение будет проиллюстрировано примерными вариантами выполнения, которые никоим образом не ограничивают объем защиты данного изобретения.

Согласно одному примеру выполнения используется металл М, например, литий, в жидком виде, т.е. при температуре выше точки плавления, для лития это 180°C. Жидкий металл М, например, литий может распыляться в сопле в мелкие частицы и затем непосредственно реагировать, при необходимости после поджига для запуска реакции, с соответствующим газообразным топливом, например, воздухом, кислородом, монооксидом углерода, двуокисью углерода, двуокисью серы, водородом, водяным паром, оксидами азота NOx, например, оксидом диазота, или азотом. Сжигание металла M, например, лития, может происходить в показанном на Фиг. 1 устройстве, например, с количеством газообразного топлива, которое больше стехиометрического, чтобы не создавать слишком высокую температуру отходящих газов. Газообразное топливо может, однако, подаваться и в стехиометрическом количестве или в количестве ниже стехиометрического по сравнению с металлом М. После сжигания для разбавления добавляется газ-носитель (например, азот, воздух, монооксид углерода, двуокись углерода и аммиак), который может также соответствовать газообразному топливу, чтобы снизить температуру и создать циклон для отделения твердых или жидких продуктов реакции. Горячий поток отходящего газа может затем применяться для нагревания бойлера для теплопередачи в теплообменнике или для подобных целей.

Согласно второму примеру выполнения в представленном на Фиг. 1 устройстве в качестве газообразного топлива может использоваться двуокись углерода, а в качестве газа-носителя - монооксид углерода. В качестве металла используется, например, литий, например, жидкий литий, т.е. при температуре выше точки плавления, для лития это 180°C. Жидкий литий может быть распылен соплом 3 в мелкие частицы и затем реагировать непосредственно с газообразным топливом. Возможно потребуется электрический поджиг или дополнительная пусковая форсунка.

Эта реакция описывается следующим уравнением:

2 Li+2 CО2 → Li2CО3+CO

Сжигание лития происходит в горелке сначала в сопле 3 или, соответственно, вблизи сопла 3, предпочтительно со стехиометрически необходимым количеством двуокиси углерода, причем может быть выбрано и несколько сверхстехиометрическое или недостехиометрическое соотношение (например, от 0,95:1 до 1:0,95 для соотношения CО2:Li). При использовании слишком большого дефицита двуокиси углерода может образоваться, например, карбид лития, из которого затем может быть получен ацетилен.

На втором этапе в средней части реактора/печи 6 в зоне 4' происходит смешивание продуктов сгорания с газом-носителем, здесь это монооксид углерода, который вдувается через сопла 5 в реактор 6. В результате получается циклон, который приводит к тому, что твердые и/или жидкие продукты реакции завихряются у стенки реактора и осаждаются главным образом там. Предпочтительно используется избыток газа-носителя, чтобы обеспечить достаточное отведение выделяющегося при сжигании тепла. За счет этого в реакторе 6 может быть установлена подходящая температура.

Для сжигания в чистой двуокиси углерода получающийся карбонат лития имеет точку плавления в 723°C. Если температура сжигания продуктов реакции посредством подмешивания газа через сопла 3, 5 поддерживается по меньшей мере выше 723°C, то можно ожидать жидких продуктов реакции сжигания. Эти сопла могут здесь использоваться для охлаждения при сильно экзотермической реакции, чтобы установка не нагревалась слишком сильно, причем нижняя температурная граница может быть точкой плавления образующихся солей, здесь это карбонат лития. Если циклон к тому же работает с другими газами помимо двуокиси углерода, например, с воздухом, азотом или монооксидом углерода, или иными газами, то в продуктах реакции образуется также оксид лития (точка плавления Mp 1570°C) или нитрид лития (Mp 813°C). После отделения жидких и твердых продуктов реакции, которое может быть улучшено посредством решетки 6', смесь из отходящего газа и газа-носителя направляется, например, в бойлер и используется для испарения воды, чтобы затем приводить в действие паровую турбину с подключенным последовательно генератором или эксплуатировать другие технические устройства (например, теплообменник). Охлажденная после этого процесса смесь из отходящего газа и газа-носителя затем может быть снова использована, например, в качестве газа-носителя для создания циклона в печи. Таким образом, остаточное тепло отходящего газа после процесса испарения используется в бойлере, и нужно лишь получить стехиометрически необходимое количество двуокиси углерода для сжигания с Li путем очистки отходящего газа, например, от тепловых электростанций, работающих на угле.

В таблице 1 представлена взаимосвязь температуры отходящего газа и стехиометрического избытка для сжигания лития в чистой двуокиси углерода, причем расчет производился с не зависящими от температуры удельными теплоемкостями.

Таблица 1: эксплуатация печи с двуокисью углерода в качестве газообразного топлива и в качестве газа-носителя

С помощью рециркуляции отходящего газа, охлажденного за счет последующего этапа процесса, можно обогащать монооксид углерода в отходящем газе. При этом согласно определенным вариантам выполнения можно отбирать часть отходящего газа и тем самым получать газовую смесь из монооксида углерода и двуокиси углерода, которая содержит значительно большую долю двуокиси углерода, чем указано в таблице 1. Путем последующего отделения газа можно очистить монооксид углерода от двуокиси углерода, а двуокись углерода можно использовать в дальнейшем в циркуляционном контуре или в горелке.

За счет возврата синтез-газа CO можно снизить в печи температуру сжигания. При стехиометрическом сжигании температуры газа могут достигать свыше 3000оK, что может привести к проблемам с материалом. Снижение температуры сжигания было бы возможно также и за счет избытка CO2. Однако он должен быть примерно в 16 раз выше, чем стехиометрическое количество, так что синтез-газ CO был бы сильно разбавлен в таком избытке CО2 (концентрация была бы лишь около 6 масс.%). Поэтому согласно определенным вариантам выполнения целесообразно возвращать часть синтез-газа CO в горелку и использовать в качестве термического балласта для снижения температуры. Предпочтительно при этом устанавливается определенная температура реакции за счет возврата постоянного количества смеси из отходящего газа и газа-носителя в качестве газа-носителя. В этом случае не образуется смесь CО/CO2, отделение которой сопряжено с большими затратами. Синтез-газ большей частью состоит из CO лишь с небольшими загрязнениями CO2. В стационарном состоянии большая часть CO отводится в цикл, а из циркуляционного контура отводится как раз столько CO, сколько образуется за счет реакции CO2 и Li. Например, такой циркуляционный контур может получиться, если в качестве газа-носителя используется CO в соотношении 90 масс/% или более, в пересчете на смесь из отходящего газа и газа-носителя. Таким образом, подходящее количество двуокиси углерода может всегда подаваться в процесс сжигания, тогда как соответствующее количество монооксида углерода в качестве товарного продукта может постоянно отбираться из циркуляционного контура.

Соответствующее проведение реакции представлено, например, на Фиг. 5. Из отходящего газа 100, например, от тепловой электростанции, например, от тепловой электростанции, работающей на угле, на стадии 101 отделения CО2отделяется двуокись углерода и затем на этапе 102 сжигается с литием, при этом CO используется в качестве газа-носителя. Получается Li2CО3-103, и смесь из отходящего газа и газа-носителя, содержащая CО2 и CO, при необходимости после отделения 104, может направляться через бойлер 105, с помощью которого приводятся в действие паровая турбина 106, а тем самым и генератор 107. Происходит возврат 108 отходящего газа в качестве газа-носителя, причем CO может отшлюзовываться на этапе 109.

Согласно третьему примеру выполнения в показанном на Фиг. 1 устройстве в качестве газообразного топлива и в качестве газа-носителя может использоваться азот. В качестве металла используется, например, литий, например, жидкий, т.е. при температуре выше точки плавления в 180°C. Жидкий литий может распыляться соплом 3 в мелкие частицы и затем реагировать непосредственно с газообразным топливом. Возможно будут необходимы электрический поджиг или дополнительная пусковая форсунка.

Сжигание лития происходит в горелке сначала в сопле 3 или, соответственно, вблизи сопла 3 в стехиометрически необходимом количестве азота, при этом может выбрано также и слегка сверхстехиометрическое или недостехиометрическое соотношение (например, от 0,95:1 до 1:0,95 для соотношения N2:Li).

Эта реакция проходит следующим образом:

6 Li+N2 → 2 Li3N

На втором этапе в средней части реактора 6 происходит смешивание продуктов сгорания с газом-носителем, например, азотом, который вдувается через сопла 5 в реактор 6. За счет этого возникает циклон, который приводит к тому, что твердые и жидкие продукты реакции завихряются у стенки реактора и главным образом там осаждаются. Для сжигания в чистом азоте получающийся нитрид лития имеет точку плавления в 813°C. Если температура сжигания продуктов реакции за счет подмешивания газа-носителя и/или газообразного топлива через сопла 3, 5 поддерживается по меньшей мере свыше 813°C, то можно ожидать жидких продуктов реакции для сжигания. Эти сопла при сильно экзотермической реакции могут здесь использоваться для охлаждения, чтобы установка не нагревалась слишком сильно, при этом нижняя температурная граница может быть точкой плавления образующихся солей, здесь это нитрид лития. Если циклон работает с другими газами помимо азота, например, с воздухом или двуокисью углерода, или иными газами, то в продуктах реакции может образоваться также оксид лития (Mp 1570°C) или карбонат лития (Mp 723°C). После отделения жидких и/или твердых продуктов реакции, которое может быть улучшено с помощью решетки 6', отходящий газ направляется, например, в бойлер и используется для испарения воды, чтобы затем приводить в действие турбину с подключенным последовательно генератором или другие технические устройства (например, теплообменник). Отходящий газ, охлажденный после этого процесса, может быть снова использован, например, для создания циклона в реакторе 6. Таким образом, остаточное тепло отходящего газа после процесса испарения используется в бойлере, и нужно лишь добыть стехиометрически необходимое количество азота для сжигания, например, путем разложения воздуха.

В таблице 2 показана взаимосвязь температуры отходящего газа и стехиометрического избытка для сжигания лития в чистом азоте, причем расчет производился с не зависящей от температуры удельной теплотворностью.

Таблица 2: эксплуатация печи с азотом в качестве газообразного топлива и в качестве газа-носителя

Соответствующее проведение реакции представлено, например, на Фиг. 6. Из воздуха 200 в ходе разложения 201 воздуха выделяется азот и затем на этапе 202 сжигается с литием, причем азот, например, тоже после разложения 201 воздуха, используется в качестве газа-носителя. Образуется Li2N3-203, и смесь из отходящего газа и газа-носителя, содержащая N2-204 может быть направлена через бойлер 205, с помощью которого приводятся в действие паровая турбин 206, а тем самым и генератор 207. Происходит возврат 208 отходящего газа в качестве газа-носителя. Из нитрида лития 203 путем гидролиза 209 может быть получен аммиак 210, при этом образуется LiOH - 211, который может с двуокисью углерода образовывать карбонат лития 212.

Согласно четвертому примеру выполнения возможно также, например, при использовании воздуха в качестве газообразного топлива, использовать друг за другом два реактора, например, два циклонных реактора, при этом в первом циклонном реакторе с металлом М, например, литием, и кислородом из воздуха может быть получен оксид металла, например, Li2O, и отходящий газ содержит главным образом азот, и этот отходящий газ затем может во втором циклонном реакторе в качестве газообразного топлива реагировать с металлом М, например, Li, с образованием нитрида металла, например, Li3N. При этом в качестве газа-носителя может выступать, например, азот, который тоже может быть получен из первого отходящего газа, или сам этот первый отходящий газ, если он, например, движется в цикле.

Благодаря такой конструкции предлагаемого изобретением устройства и благодаря использованию предлагаемого изобретением способа при сжигании металла М в газообразном топливе удается отделять твердые или, соответственно, жидкие продукты реакции или их смесь от отходящих газов и, тем самым, направлять на использование, например, в бойлере и/или в теплообменнике. Кроме того, это устройство может работать при повышенном рабочем давлении, и тем самым процесс сжигания и отделения/разделения может быть приспособлен к конкретным условиям последующих этапов. Возможность разделения газообразного топлива и газа-носителя для создания циклона обеспечивает возврат отходящих газов после отбора тепла. В такой конструкции легко возможно осуществление рециркуляции. Газовые смеси тоже могут использоваться в качестве газообразного топлива и газа-носителя. За счет возврата отходящего газа после того или иного этапа процесса могут быть сэкономлены энергия и материал.

Реферат

Изобретение может быть использовано при создании источников для выработки электроэнергии. Отделение отходящего газа от твердых и/или жидких продуктов реакции проводят при сжигании в газообразном топливе металла, выбранного из группы, включающей щелочные металлы, щелочноземельные металлы, Al и Zn, а также их смеси. На стадии реакции газообразное топливо сжигают с металлом с образованием отходящего газа, а также других, твердых и/или жидких продуктов реакции. На стадии отделения отходящий газ отделяют от твердых и/или жидких продуктов реакции и дополнительно добавляют газ-носитель. Газ-носитель отводят в виде смеси с отходящим газом. Стадию отделения осуществляют в циклонном реакторе, содержащем зону реакции, на которой размещены подводящие устройства для газообразного топлива, для металла М и для газа-носителя, зону сепарации и камеру равномерного испарения, а также отводящее устройство для смеси из отходящего газа и газа-носителя. Газообразное топливо, металл и газ-носитель могут быть объединены, а затем вместе подаются в зону реакции. В камере равномерного испарения размещены отводящее устройство для твердых и/или жидких продуктов реакции. Геометрия подводящих устройств такова, что получается циклон. Изобретение позволяет повысить эффективность отделения отходящего газа для его последующего использования в бойлере и/или теплообменнике. 2 н. и 12 з.п. ф-лы, 6 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Устройство и способ восстановительной обработки

Комментарии