Система, обеспечивающая проведение испытаний и поверку устройства измерения веса, способ проведения испытания и поверки устройства для измерения веса - RU2763123C1

Код документа: RU2763123C1

Чертежи

Описание

Предлагаемая группа изобретений относится к области весоизмерительной техники. Предложенные технические решения предназначены для обеспечения испытаний и поверки (калибровки) конвейерных весов, а также для воспроизведения и передачи единицы линейной плотности.

Из области техники известны решения, предназначенные для поверки, в частности, конвейерных весов, например, способ и устройство по авторскому свидетельству СССР на изобретение № 1654672 «Способ динамической градуировки и поверки конвейерных весов и устройство для его осуществления» (МПК G01G 11/00, НПО СНИИМ, СССР, з. № 4402428, 04.04.1988, публ. 07.06.1991). Согласно описанию технического решения, изобретение относится к измерительной технике и может быть использовано для динамической градуировки и поверки весовых устройств непрерывного действия. Грузоприемный участок весового устройства нагружают переменной поверочной нагрузкой, а сигнал весового устройства подают на вход первого сумматора, выход которого связан с суммирующим входом второго сумматора непосредственно, а с вычитающим – через элемент задержки, выход второго сумматора связан через формирующий блок и блок функционального преобразования со вторым входом первого сумматора, устройство регистрирует переходную характеристику весового устройства.

К недостаткам указанного решения относится отсутствие описания технического решения самого процесса градуировки и поверки весовых устройств непрерывного действия. Отсутствие учета скорости конвейерной ленты в расчётах. Отсутствие описания конкретных операций, необходимых для поверки и градуировки.

Некоторые недостатки предыдущего технического решения преодолеваются техническое решение по патенту США на изобретение № 3899915 «Conveyor scale calibration» (МПК G01G11/006; Reliance Electric Co, США, з. № 41365773, 07.11.1973, публ. 19.08.1975).Измерительное устройство, предназначенное для использования совместно с конвейером, состоящее, в совокупности, из средств генерирующих электрический сигнал скорости, соответствующий скорости конвейерной ленты, средств для генерирования электрического весового сигнала, соответствующего весу материала на весоизмерительном участке, средств умножения указанных сигналов скорости и веса для генерирования электрического сигнала, служащего мерой производительности конвейера и средств для калибровки указанного измерительного устройства, включающих средства для применение указанным средствам умножения весового сигнала, соответствующего заданному весу, средство формирования электрического сигнала для имитации указанного скоростного сигнала при заданной постоянной скорости конвейера,переключающее средство для селективного применения упомянутого сигнала моделируемой скорости к упомянутому средству умножения вместо упомянутого сигнала скорости конвейера, посредством чего упомянутый сигнал скорости перемещения груза генерируется в ответ на упомянутый сигнал моделируемой скорости и упомянутый заранее заданный сигнал веса, и средство для регулировки упомянутого измерительного устройства для устранения любого отклонения упомянутого сигнала скорости перемещения груза от истинного сигнала скорости перемещения груза для такой заранее заданной постоянной скорости конвейера и заранее заданного веса на весоизмерительном участке.

Вместе с тем, указанное техническое решение не лишено недостатков, в частности, отсутствует описание проводимых операций для поверки и градуировки.

Таким образом, системы и способы, раскрытые в уровне техники не обеспечивают решения ряда технических проблем, в частности, технической проблемой, на решение которой направлена группа технических решений, является создание системы и способа, обеспечивающих проведение поверки и калибровки средств измерения веса с заданной точностью при высокой скорости, обеспечивая возможность проведения работ на большинстве средств измерений, а также передача единицы массы с высокой точностью за короткое время проведения работ.

Технические проблемы решаются следующим образом. Настоящей группой изобретений предложена, во-первых, система, обеспечивающая проведение испытаний и поверку устройства измерения веса, включающая емкость для размещения материала, снабженную средствами дозированной подачи и средствами измерения веса содержимого, по меньшей мере, одно средство транспортирования, содержащее замкнутую ленту, с установленными на нем средствами измерения веса. Система выполнена с возможностью обеспечения циклической циркуляции материала, поступающего из емкости для размещения материала на средство для транспортирования и снабжена средствами измерения, включающими средства определения скорости движения замкнутой ленты средства транспортирования, средства вычисления и управления, выполненные с возможностью преобразования цифровых сигналов, получаемых от средств измерения веса в физические единицы массы и/или веса, а также обеспечения работы системы.

В первом частном случае система дополнительно характеризуется тем, что система содержит средства, воспроизводящее установленное значение линейной плотности, выполненное с возможностью установки на средство для транспортирования в области расположения средств измерения веса.

Во втором частном система дополнительно характеризуется тем, что средства для дозированной подачи материала выполнены в виде дозирующей заслонки, позволяющей подавать материал, содержащийся в емкости для размещения материала, на средство для транспортирования.

В третьем частном случае система отличается тем, что содержит три средства для транспортирования, взаимно размещенные таким образом, что материал, поступающий из емкости для размещения материала, после прохождения через средства для транспортирования, поступает обратно в емкость для размещения материала.

В четвертом частном случае система отличается тем, что средства вычисления выполнены с возможностью получения и обработки показаний от средств измерения веса, которыми снабжена емкость для размещения материала, средств измерения веса, установленными на средствах для транспортирования и средств определения скорости движения замкнутой ленты.

Емкость для размещения материала позволяет располагать, например, сыпучее тело внутри некоторого резервуара, при этом с достаточной степенью достоверности определить его вес за счет средств измерения веса содержимого, которым снабжен указанный резервуар. Средство для транспортирования позволяет создать условия для перемещения материала, содержащегося в емкости, и позволяет производить взвешивание поступающего из емкости материала средствами измерения веса, установленными на средстве для транспортирования. По существу, средствами для транспортирования обеспечивается циклическая циркуляция материала поступающего из емкости, позволяющая многократно пропускать некоторое количество материала через средство для измерения, установленное на средстве для транспортирования в течение определенного периода времени. Известное и неизменное количество материала в системе снижает величину ошибки измерений, позволяя получить более точные показания приборов. Средствами транспортирования также обеспечивается перегрузка поступающего на них материала обратно в емкость для его хранения. Скорость движения замкнутой ленты средства для транспортирования определяется средствами измерения скорости и позволяет ее контролировать, обеспечивая равномерное движение ленты с установленной скоростью, позволяя в единицу времени обеспечить прохождение определенного количества материала, по существу, над средствами измерения веса, установленными на средстве для транспортирования. Средства вычисления и управления позволяют преобразовывать по заранее определенному математическому алгоритму цифровых сигналов, получаемых ими от средств измерения веса в физические единицы массы и/или веса.

Дополнение системы средствами, воспроизводящими установленное значение линейной плотности, позволяет передавать с их помощью эталонные значения линейной плотности иным устройствам для измерения веса, что позволяет проводить поверку/градуировку последних.

Снабжение части емкости, а именно средств для дозированной подачи материала дозирующей заслонкой позволяет обеспечить поступление, по существу, равного количества материала на средства для транспортирования в равные промежутки времени. Это позволяет повысить показания со средств измерения с более высокой точностью, создав равномерный поток материала из емкости.

Циклическая циркуляция материла, поступающего из емкости, обратно в емкость позволяет снимать показания со средств измерения многократно в течение установленного периода времени.

Снабжение системы средствами вычислений, собирающими поступающие показания от средств вычисления, которыми являются или снабжены компоненты системы, позволяет преобразовывать и сравнивать полученные показания для вычисления, в частности, коэффициентов пересчета, погрешностей средств измерения веса.

Заявляемую группу изобретений составляет, во-вторых, способ проведения испытания и поверки устройства для измерения веса, состоящий из определения коэффициента пересчета цифрового сигнала, получаемого от средств измерения веса в физические единицы, через дозированную подачу материала из емкости для размещения материала на средство транспортирования, получение показаний со средств измерения веса содержимого емкости для размещения материала, средств измерения веса, установленных на средстве транспортирования и средств определения скорости движения замкнутой ленты, с присвоением вычисленной с использованием показаний погрешности средствам измерения веса, установленными на средстве для транспортирования. Состоящий из вычисления средней линейной плотности средства, воспроизводящего установленное значение линейной плотности через установку средства, воспроизводящего значение линейной плотности, по существу, над средствами для измерения веса, установленными на средстве для транспортирования, получение показаний со средств измерения веса, установленных на средстве транспортирования и средств определения скорости движения замкнутой ленты, вычисление средней линейной плотности средства, воспроизводящего установленное значение линейной плотности с использованием полученных показаний и вычисленной погрешности средств измерения веса, установленными на средстве для транспортирования. Состоящий из вычисления погрешности устройства для измерения веса через установку средства, воспроизводящего установленное значение линейной плотности, по существу, над устройством для измерения веса, получение показаний с устройства для измерения веса и средств определения скорости движения замкнутой ленты другого средства для транспортирования, вычисление погрешности устройства для измерения веса с использованием полученных показаний и вычисленной средней линейной плотности средства, воспроизводящего установленное значение линейной плотности.

В соответствии с первым частным случаем технического решения, способ дополнительно характеризуется тем, что показания со средств измерения записывают в фиксированные интервалы времени в течение определенного временного промежутка.

Согласно второму частному случаю, способ дополнительно характеризуется тем, что скорость движения замкнутой ленты средства транспортирования, по существу, равна скорости движения замкнутой ленты другого средства для транспортирования.

В уточнении указанного частного случая, способ дополнительно характеризуется тем, что, по существу, равные значения скорости указанным замкнутых лент указанных средств для транспортирования устанавливают с использованием определения скорости.

В соответствии с третьим частным случаем, способ дополнительно характеризуется тем, что алгоритм определения коэффициента пересчета цифрового сигнала, получаемого от средств для измерения веса в физические единицы содержит определение значения массы и/или веса материала в емкости для размещения материала с использованием средств измерения веса его содержимого; приведение в движение средств для транспортирования; получение показаний от средства для измерения веса, установленного на средстве для транспортирования; задание скорости движения замкнутой ленты средства для транспортирования и определение целевого значения линейной плотности материала, подаваемого на средство для транспортирования; подача материала из емкости для размещения материала на средство для транспортирования в соответствии с определенным целевым значением линейной плотности;получение, по существу, синхронных по времени показаний от средств для измерения веса, установленных на средстве для транспортирования, средств измерения веса содержимого емкости для размещения материала;вычисление коэффициента цифрового сигнала, получаемого от средств для измерения веса в физические единицы с использованием показаний от средств измерения.

В уточнении указанного частного случая, способ дополнительно характеризуется тем, что получение показаний от средств для измерения веса, установленных на средстве для транспортирования, средств измерения веса содержимого емкости для размещения материала выполняют в течение определенного конечного интервала времени с установленной частотой.

В четвертом частном случае, способ дополнительно характеризуется тем, что материал, размещаемый в емкости для размещения материала, является сыпучим телом.

Определение коэффициента пересчета цифрового сигнала от средств измерения веса, установленных на средстве для транспортирования, в том числе, при движении средства транспортирования с материалом из бункера или без такового в физические единицы массы позволяет сравнить показания средств измерения веса, установленных на емкости для материла с целью вычисления погрешности средства измерения веса. Соответственно, снятие показаний со средств измерения веса, установленных как на емкости для материала, средстве для транспортирования, а также контроль скорости движения замкнутой ленты позволяет на основе полученных данных вычислить погрешность средства измерения веса, установленного на средстве для транспортирования.

Вычисление средней линейной плотности средства, воспроизводящего установленное значение линейной плотности, позволяет передать, с учетом определенной погрешности средства измерения веса, над которым устанавливают средства, воспроизводящие установленное значение линейной плотности, указанным средствам значение линейной плотности для последующего использования их для поверки устройства для измерения веса. При этом, необходимо контролировать скорость движения замкнутой ленты для получения достоверных и точных показаний от средств измерения веса.

При использовании средства, воспроизводящего установленное значение линейной плотности, на другом средстве для транспортирования при поверке устройства для измерения веса, установленного на другом средстве для транспортирования. Для поверки необходимо получить показания с устройства для измерения веса и скорости движения замкнутой ленты другого средства транспортирования. Поскольку средняя линейная плотность известна из предыдущего шага, вычисляют погрешность устройства для измерения веса, установленном на другом средстве для транспортирования.

Для получения наиболее приближенных значений показаний со средств измерения, необходимо провести серию измерений в течение заранее определенного периода времени. Значения записываются средствами вычисления и управления, по существу, синхронно с установленной периодичностью, например, один раз с секунду. Временной интервал, в течение которого записывают показания, может быть выбран сообразно допущенной достоверности результатов и составлять, например, от 5 до 15 минут.

Скорости движения замкнутых лент средства для транспортирования и другого средства для транспортирования являются, по существу, равными, поскольку показания, получаемые от средств измерения, в частности, средства для измерения веса, зависят от скорости движения замкнутых лент. Следовательно, синхронизировав по скорости движения лент средств транспортирования, получают релевантные результаты при проведении последующей поверки. Для такой синхронизации используют средство измерения скорости, которое в связи со средствами вычисления и управления задает скорости движения средств транспортирования.

Преобразование цифрового сигнала в физические единицы массы осуществляют посредством определенного алгоритма, включающего определение значения массы материала, содержащегося в емкости, позволяющее получить точное значение, выраженное в физически единицах, которое впоследствии будет использовано при вычислении погрешности средства измерения веса. Подача материала из емкости на средство транспортирования позволяет включить в работу средство измерения веса и получить от него сигнал, величина которого пропорциональна количеству материала, проходящего по замкнутой ленте, по существу, над средством измерения веса. Указанное происходит с учетом заданной скорости движения замкнутой ленты, создавая совместно со средствами дозирования материала, которыми снабжена емкость для материала, равномерное движение ленты и обеспечивает прохождение определенного количества материала через участок замкнутой ленты в течение определенного временного промежутка. Синхронное снятие показаний от средств измерения позволяет отслеживать изменение параметров системы в реальном времени для последующего сопоставления и вычисления с их использованием, в частности, погрешностей средств измерения.

Полученные результаты используют при вычислении погрешности средства измерения, установленного на средстве транспортирования.

Проведение замеров, а именно показаний, поступающих от средств измерения, производят в течение определенного временного промежутка, что позволяет снять множество пар показаний для вычисления погрешности с достаточной степенью достоверности.

Размещение в емкости для материала сыпучего тела позволяет создавать на средстве транспортирования равномерный и, по существу, гомогенный слой материала, обладающего, по существу, стабильной линейной плотностью.

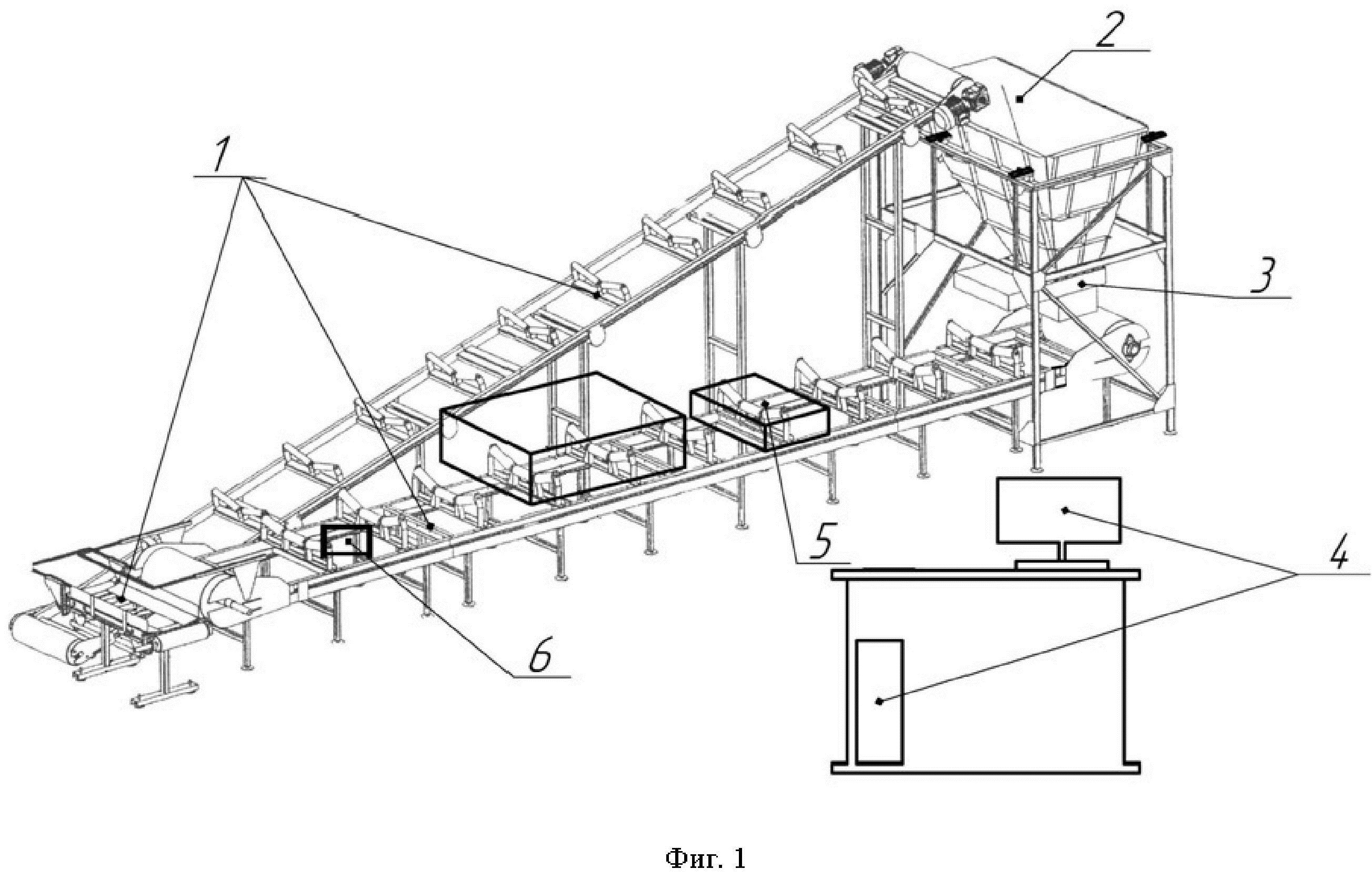

Предлагаемая группа изобретений поясняется следующими фигурами:

Фиг. 1 –общий вид системы.

На фигуре обозначены следующие позиции:

1 –средство транспортирования в виде трех ленточных конвейеров;

2 – емкость для размещения материала в виде бункерных весов;

3 – дозирующая бункерная заслонка;

4 – средства вычисления и управления в виде персонального компьютера с установленным на нем специализированным программным обеспечением

5 – средство измерения веса, установленное на ленточном конвейере;

6 – средство измерения скорости.

Для понимания принципов работы и особенностей различных реализаций изобретения, ниже приведено описание фигур технического решения. Хотя в тексте описания подробно объясняются предпочтительные варианты реализации технического решения, необходимо понимать, что возможны и иные варианты реализации группы изобретений. Соответственно, нет необходимости в ограничении объема правовой охраны технического решения исключительно представленными реализациями и перечнями подсистем, узлов и компонентов. Группа изобретений может быть реализована и иными способами. Вместе с тем, при описании предпочтительных вариантов технического решения, для ясности понимания основных принципов изобретения специалистом, необходимо уточнить термины, применяемые в описании.

Необходимо отметить, что используемые в единственном числе в описании и формуле узлы и детали устройства, также представляют собой и множественные формы, если прямо не сказано обратное. Например, указание на составной элемент устройства также означает указание на совокупность (множество) таких элементов.

Также, при описании предпочтительных вариантов выполнения, для обеспечения ясности понимания, используются специальные термины. Предполагается, что термин используется в самом широком смысле, в каком он может быть истолкован специалистами в данной области техники и включает все технические эквиваленты, используемые тем же образом и с той же целью. Так, в частности, термин «устройство измерения веса» средство измерения, установленное на средстве для транспортирования таким образом, что при прохождении через участок расположения указанного средства измерения некоторого количества материала в виде сыпучего тела или подобного, поверка которого производится при реализации предлагаемого способа. Под термином «емкость для размещения материала» понимают, по существу, сосуд, обладающий некоторым внутренним объемом, который может вмещать некоторое количество материала в виде сыпучего тела, выполненный с возможностью подачи содержимого на средства для транспортирования, а также приема материала от средств транспортирования после прохождения по указанным средствам транспортирования. Словосочетание «средства измерения веса содержимого», относится к установленным и находящимся в непосредственной связи с емкостью для размещения материала измерителю веса содержащегося в ее внутреннем объеме материала. Средства могут быть установлены таким образом, что емкость опирается на раму через средства измерения веса. Погрешность указанных средств является известной величиной. В случае настоящей группы изобретений, под фразой «средство транспортирования» понимают средство перемещения сыпучих или подобных тел из одной точки пространства в другую, снабженное, по существу, замкнутой лентой, выполненной с возможностью движения указанной ленты относительно неподвижных частей средства для транспортирования. В частном случае, средство может быть выполнено в виде конвейера с транспортерной лентой. Под «циклической циркуляцией материала» понимают свойство системы, в частности ее компонентов, при котором материал, поступающий из емкости для размещения материала, поступает обратно в указанную емкость. Перегрузка может осуществляться посредством использования нескольких средств транспортирования, в частности, пары горизонтальных конвейеров и одного наклонного. В случае настоящего технического решения «средствами измерения» называют технические средства, позволяющие получать нормированные значения различных величин, которые могут быть использованы для дальнейшего вычисления необходимых параметров. Под термином «средства вычисления и управления», понимают устройства и системы, предназначенные для координации компонентов системы и функционирования системы в целом. В общем случае, в качестве указанных средств понимают вычислительные комплексы, снабженные, в том числе, интерфейсом человек-машина, которые выполнены с возможностью получения данных от средств измерения, входящих в состав системы, производить, в том числе, математические операции, над получаемыми данными и передавать вводимые оператором параметры на компоненты системы в тех случаях, когда в такой передаче есть необходимость. В частном случае, указанные средства могут представлять программно-аппаратный комплекс на базе персонального компьютера. Термин «преобразования (коэффициент пересчета)» применительно к переводу сигнала от средств измерения веса в физические величины, означает некоторую совокупность математических преобразований, позволяющих поставить в соответствие и выразить в физических единицах измерения сигнал определенной величины, поступающий от средств измерения, установленных на средстве транспортирования. Под словосочетанием «средства, воспроизводящее установленное значение линейной плотности» понимают устройство, позволяющее имитировать нагрузку из сыпучего тела обладающего, по существу, однородной плотностью и выполненное с возможностью закрепления над участком средства транспортирования, где установлены средства измерения веса.

Слова «состоящий», «содержащий», «включающий» означают, что, по меньшей мере указанный компонент, элемент, часть или шаг способа присутствует в композиции, предмете или способе, но не исключает присутствие иных компонентов, материалов, частей, шагов способа, даже если такой компонент, материал, часть, шаг способа выполняет ту же функцию, что и указанный.

Материалы, из которых изготовлены различные элементы настоящего изобретения, указанные ниже при описании примеров конкретного выполнения устройства, являются типичными, но не обязательными для применения. Указанные в настоящих примерах выполнения материалы, могут быть заменены многочисленными аналогами, выполняющими ту же функцию, что и приведенные в описании примеры материалов.

Обратимся к прилагаемым фигурам. Конструктивно эталонный комплекс состоит из крупноузловых модулей, средств измерения и периферийного оборудования. В состав комплекса входят указанные далее узлы и детали.

Средства транспортирования в виде трех ленточных транспортеров (1): два горизонтальных ленточных конвейера и один наклонный ленточный конвейер, содержащие: транспортерную ленту для перемещения материала, приводной барабан, приводящий в движение транспортерную ленту тянущим усилием, натяжной барабан, служащий для регулировки натяжения ленты, механизм для регулировки натяжения ленты.

Средства измерения веса (5) содержат весоизмерительную роликоопору, необходимую для передачи весовой нагрузки на датчик веса, стабилизирующую и сбрасывающую роликоопоры, необходимые для выравнивания ленты в одной плоскости с весоизмерительной роликоопорой. Средства измерения может быть снабжены роликоопорами вспомогательного назначения, предотвращающие провисание ленты. Также указанное устройство содержит датчики веса, воспринимающие весовую нагрузку, датчик скорости движения транспортерной ленты (6), который может входить как в состав средств измерения веса, так и быть представленным в виде отдельного устройства. Устройство подключено (непосредственно или через средства коммутации) к персональному компьютеру.

Емкость для размещения материала (2) со средствами измерения веса содержимого и средствами подачи материала в виде загрузочного бункера, включающего в себя бункер для размещения сыпучего тела, автоматическую дозирующую заслонку (3), систему контроля загрузки бункера и подачи сыпучего материала на ленту конвейера и формирующую воронку.

Система дополнительно содержит средства, воспроизводящие установленное значение линейной плотности в виде мер линейной плотности, предназначенных для формирования на измерительном участке весов, т.е. на ленте транспортера в пределах области установки средств измерения веса и прилегающем к нему участке стабилизации потока распределенной поверочной массы, имитирующей линейную плотность полезного груза.

Средства вычисления у управления (4) содержат частотные инверторы, формирующие питающее напряжение мотор – редукторов заданной частоты, средства ручного управления движущимися частями транспортеров, тензопреобразователи, контроллеры интерфейсов, панели оператора, концентраторы и другое периферийное оборудование необходимое для сбора и обработки измерительных сигналов и персональный компьютер со специализированным программным обеспечением.

Система работает следующим образом:

Конвейерная лента натянута между приводным и натяжным барабанами транспортера КЛС-650Ж.9345Н, валы которых установлены в корпуса подшипников качения. Вращение приводного барабана осуществляется мотор – редуктором, вал которого соединен с валом приводного барабана. Приводной и натяжной барабан имеют бочкообразную форму для обеспечения автоматического центрирования ленты.

Для подачи дозируемого материала на ленту транспортера и формирования на ленте слоя материала требуемой ширины и высоты, служит формирующая воронка. Над формирующей воронкой размещается переходная воронка. Формирующая воронка оснащена автоматически отрывающейся и закрывающейся задвижкой.

Весоизмерительная роликоопора в составе средства измерения веса передает нагрузку транспортируемого на ленте материала на датчик веса. Для правильной работы весоизмерительной роликоопоры служат стабилизирующая и сбрасывающая роликоопоры, которые располагаются соответственно перед и после весоизмерительной и образуют так называемый «весоизмерительный участок». Для минимизации влияния натяжения ленты на точность измерения весовой нагрузки, все три роликоопоры, стабилизирующая, сбрасывающая и весоизмерительная, должны быть расположены в одной плоскости. После прохождения основного конвейера, материал перегружается обратно в бункер при помощи перегружающих транспортеров: горизонтального и наклонного.

Регулировка скорости движения ленты, направления движения, старт/стоповые разгоны и затухания, и другие параметры работы транспортеров регулируется блоком частотных преобразователей, которые соединены с управляющим персональным компьютером по Ethernet интерфейсу.

Сигналы с датчиков веса конвейерных весов поступают на контроллер, который обрабатывает их и отправляет по на управляющий персональный компьютер.

Сигналы с датчиков веса бункерных весов оцифровываются тензопреобразователями и непрерывно отправляются на блок сбора данных, который соединён с управляющим персональным компьютером.

Работу эталонного комплекса можно описать следующим образом: дозируемый материал подается на ленточный транспортер (1) эталонного комплекса через формирующую воронку (3), которая также формирует высоту и ширину слоя материала на ленте. Качество точность передачи единицы масса зависит от равномерности слоя материала, чем более постоянны высота и ширина слоя материала, тем выше точность передачи единицы. При движении ленты, материал проходит над весоизмерительной роликоопорой и создает нагрузку на датчик веса (5), который вырабатывает электрический сигнал, пропорциональный весовой нагрузке. Также, при движении ленты, датчик скорости (6) вырабатывает импульсный сигнал с частотой, пропорциональной скорости движения ленты. Сигналы с датчиков веса и скорости, через промежуточную клеммную коробку, поступают в измерительный преобразователь блока управления (4). В преобразователе эти сигналы преобразуются в цифровые нормированные значения погонной нагрузки кг/м и скорости ленты м/с. Полученные значения нагрузки и скорости математически перемножаются, и в результате получается значение текущей производительности эталонного комплекса кг/с (т/ч).

Управлять эталонным комплексом можно либо местно, кнопками блока управления, либо дистанционно, через интерфейс Ethernet и специализированное ПО.

Поверка устройства для измерения веса осуществляется следующим образом. В бункер, оборудованный весами с уже известной погрешностью взвешивания, загружают контрольный грузом в виде сыпучего тела известного веса, производят запуск ленточных транспортеров в количестве трех единиц: двух горизонтальных, взаимно расположенных под, по существу, прямым углом и одного наклонного, загружающего материал обратно в бункер. Снимают показания сигнала средств измерения на ненагруженной ленте конвейера, задается целевая линейная плотность в кг/м и скорость работы калибруемого (поверяемого) устройства для измерения веса. Средствами дозирования материала, которыми снабжен бункер, например, в виде бункерной задвижки, создают поток материала, который по линейной плотности кг/м близок к целевому значению линейной плотности. Скорость транспортерной ленты конвейера, на котором установлены средства измерения веса, устанавливаем по известной целевой скорости. Величина скорости зависит от скорости средств транспортирования, на которых установлено поверяемое устройство для измерения веса.

С конвейерных (средств измерения веса, установленных на средстве транспортирования) и бункерных весов и датчика скорости снимают синхронные показания каждую секунду и вычисляют коэффициент пересчета для конвейерных весов в граммы, а также присваивают погрешность работы самих конвейерных весов, поскольку масса в бункере точно известна. Цикл измерений производят в течение 10 - 15 минут, получая, в результате 600-800 точек измерения.

Далее, над конвейерными весами размещают меру линейной плотности, которая закрепляется таким образом, чтобы при движении ленты мера линейной плотности на перемещалась по отношению к средствам измерения веса. После этого, производят запуск конвейера, на котором установлена указанная мера линейной плотности с целевой скоростью, и осуществляют снятие показания со средств измерения веса и датчика скорости в течение 10-15 минут с интервалом в одну секунду. Преобразуя показания конвейерных весов в физические единицы массы, с учетом определенной выше погрешности указанного средства измерения, и с учетом времени, массы и скорости определяют среднюю линейную плотность меры линейной плотности в кг/м по известным алгоритмам.

Далее, устанавливают над устройством для измерения веса, установленном на другом средстве для транспортирования указанную выше меру линейной плотности известным образом и устанавливают датчик скорости. Производят запускдругого средства для транспортирования (конвейера) на период от 10 до 15 минут, с целевой скоростью, снимают показания скорости, средней нагрузки устройства измерения веса в кг/м, производят ее сравнение с показаниями, полученными на предыдущем этапе при расчете средней линейной плотности меры линейной плотности и рассчитывают погрешность/неопределенность работы устройства для измерения веса.

Варианты реализации настоящего изобретения не ограничиваются приведенными выше примерами конкретного выполнения. Могут быть предложены и иные формы реализации технического решения, не отдаляясь от смысла изобретения.

Раскрытые выше примеры выполнения приведены с целью показать промышленную применимость устройства и дать общее впечатление о возможностях системы и способа. Объем правовой охраны технического решения определяется формулой изобретения, а не представленным описанием, и все изменения, совершенные с применением эквивалентных признаков, подпадают под правовую охрану настоящего изобретения.

Реферат

Изобретение относится к области весоизмерительной техники и может быть использовано для обеспечения испытаний и поверки (калибровки) конвейерных весов. Система включает емкость для размещения материала, снабженную средствами дозированной подачи и средствами измерения веса содержимого, по меньшей мере, одно средство транспортирования, содержащее замкнутую ленту, с установленными на нем средствами измерения веса. При этом система выполнена с возможностью обеспечения многократной циклической циркуляции материала, поступающего из емкости для размещения материала на средство для транспортирования, и снабжена средствами измерения, включающими средства определения скорости движения замкнутой ленты, средства транспортирования, средства вычисления и управления, выполненные с возможностью преобразования цифровых сигналов, получаемых от средств измерения веса, в физические единицы массы и/или веса, а также обеспечения работы системы. Технический результат заключается в возможности проведения калибровки конвейерных весов с заданной точностью при высокой скорости, обеспечивая возможность проведения работ на большинстве средств измерений, а также передачу единицы массы с высокой точностью за короткое время проведения работ. 2 н. и 10 з.п. ф-лы, 1 ил.

Комментарии