Катализатор для получения винилацетата, способ его получения, способ получения винилацетата и способ получения носителя для катализатора синтеза винилацетата - RU2149055C1

Код документа: RU2149055C1

Чертежи

Описание

Область применения изобретения

Данная заявка на патент является частично

продолжающей заявки на патент США 200130, поданной 22 февраля 1994 г.

Настоящее изобретение относится к способу получения псевдоожиженного палладий-промотированного катализатора для использования при получении винилацетата из этилена, уксусной кислоты и кислородсодержащего газа. Кроме того, настоящее изобретение относится к новым носителю псевдоожиженного слоя и способу применения носителя для получения палладий-промотированного псевдоожиженного катализатора, используемого для получения винилацетата.

Получение винилацетата совместным взаимодействием этилена, уксусной кислоты и кислорода в газовой фазе в присутствии катализатора известно. Обычно катализаторы используют в форме неподвижного слоя и наносят на материал пористого носителя, как двуокись кремния или оксид алюминия.

Ранние примеры таких катализаторов показывают, что палладий и золото более или менее равномерно распределены по всему носителю (см., например, описания к патентам США 3275680, 3743607 и 3950400 и к патенту Великобритании 1333449 и патент ЮАР 687990). В дальнейшем оказалось, что это является недостатком, поскольку, как было установлено, материал во внутренней части носителя не содействует протеканию реакции, так как до реакции реагенты не способны в существенных количествах диффундировать в носитель. Для разрешения этой проблемы были разработаны новые способы получения катализаторов, целью которых является получение катализатора, в котором активнодействующие компоненты сконцентрированы в самой внешней оболочке материала носителя. Так, например, в описании к патенту Великобритании 1500167 предлагаются катализаторы, в которых по меньшей мере 90% палладия и золота сосредоточено в той секции частицы носителя, которая в направлении от поверхности занимает не более 30% радиуса этой частицы. Кроме того, в описании к патенту Великобритании 1283737 говорится, что степень проникновения в пористый носитель можно регулировать предварительной обработкой этого пористого носителя щелочным раствором, например карбоната натрия или гидроокиси натрия. Другое решение этой проблемы с целью получения особенно активных катализаторов предлагается в описании к патенту США 4048096, а другие способы получения катализатора с пропитанной оболочкой предлагаются в описаниях к патентам США 4087622 и 5185308. Каждый из вышеуказанных патентов относится прежде всего к получению катализатора неподвижного слоя, используемого для получения винилацетата. Однако в описании к патенту США 3950400 говорится также, что предлагаемый в нем катализатор можно применять в реакторе с псевдоожиженным слоем. Более того, в описании к патенту Великобритании 1266623 предлагается, как утверждается в этом описании, псевдоожиженный катализатор для получения винилацетата, который содержит палладий, промотированный различными щелочными, щелочноземельными и другими металлами.

С экономической точки зрения было бы выгодным получать винилацетат в ходе проведения процесса в псевдоожиженном слое, равно как и процесса в неподвижном слое. К некоторым типичным достоинствам процесса в псевдоожиженном слое можно было бы отнести то, что конструкция реактора с псевдоожиженным слоем проще конструкции многотрубного реактора с неподвижным слоем, возможность удлинить срок службы катализатора благодаря отсутствию горячих точек, которые обычны для реактора с неподвижным слоем, возможность постоянного добавления свежих порций катализатора, что позволяет поддерживать максимальную производительность и фактически исключить необходимость операций замены катализатора, а также возможность достижения повышенной производительности, поскольку без ущерба для безопасности кислород можно вводить в реактор в более высокой концентрации без риска образования воспламеняющейся смеси.

До разработки способа по настоящему изобретению попытка получения палладий-промотированного катализатора в форме псевдоожиженного слоя не приводила к образованию катализатора, обладающего необходимыми свойствами, которые позволили бы разработать экономичный способ получения в псевдоожиженном слое винилацетата. Способ по настоящему изобретению дает возможность разрешить проблемы, с которыми связана известная из уровня техники технология, и получить катализатор, который обладает высокой эффективностью и адекватной стойкостью к истиранию, благодаря чему его можно применять для получения винилацетата.

Краткое изложение существа изобретения

Первой целью настоящего изобретения является создание способа

получения псевдоожиженного катализатора, который представляет собой палладий-металл-промотор-щелочной металл, для использования при получении винилацетата.

Другой целью настоящего изобретения является создание нового носителя для применения при получении псевдоожиженного палладий-металл-щелочной металл-промотированного катализатора, пригодного для использования при получении в псевдоожиженном слое винилацетата.

Кроме того, еще одной целью настоящего изобретения является создание нового способа получения носителя, используемого при приготовлении винилацетатного катализатора.

Дополнительные цели и преимущества настоящего изобретения частично изложены в нижеследующем описании и частично очевидны из этого описания или становятся очевидными из практического выполнения настоящего изобретения. Эти цели и преимущества настоящего изобретения могут быть достигнуты и осуществлены посредством технических приемов и сочетаний, которые указаны в прилагаемой формуле изобретения.

Для достижения вышеуказанных целей настоящего изобретения в способе приготовления псевдоожиженного винилацетатного катализатора, отвечающего нижеследующей формуле Pd-M-A, где M обозначает барий, золото, лантан, ниобий, церий, цинк, свинец, кальций, стронций, сурьму или их смеси; и A обозначает по меньшей мере один из щелочных металлов или их смесь, предусмотрены пропитка предварительно приготовленных микросферических частиц носителя, у которых размеры по меньшей мере 50% частиц подобраны таким образом, чтобы они были менее 100 мкм, раствором, содержащим свободную от галогенида соль палладия, M и по меньшей мере один щелочной металл, и сушка пропитанного катализатора. Практически инертный носитель в форме частиц обычно состоит из микросферических частиц материала, выбираемого из группы, включающей окись алюминия, двуокись кремния, двуокись циркония или их смеси.

В соответствии с другим вариантом выполнения настоящего изобретения способ осуществляют с использованием водного раствора, не содержащего или практически не содержащего никакого органического растворителя.

В предпочтительном варианте выполнения настоящего изобретения металлической солью щелочного металла отдельно пропитывают носитель, предпочтительно вслед за пропиткой материала носителя раствором, который содержит соли палладия и элемент M.

В другом варианте выполнения настоящего изобретения пропитанный носитель нагревают в восстановительных условиях, получая на поверхности носителя осадок палладия и M. Такое восстановление можно проводить либо до, либо после осаждения раствора со щелочным металлом.

В соответствии с еще одним предпочтительным вариантом выполнения настоящего изобретения катализатор сушат при температуре ниже 80oC, предпочтительно между около 60 до 70oC.

В одном из предпочтительных вариантов выполнения настоящего изобретения размеры частиц (диаметр частиц) практически инертного материала носителя выбирают таким образом, чтобы эти размеры по меньшей мере 50% частиц составляли менее примерно 60 микрон. В более предпочтительном варианте размеры по меньшей мере 75% частиц составляют менее 100 микрон, в особенно предпочтительном варианте размеры по крайней мере 80% частиц должны быть менее 100 микрон. Наконец, предпочтительный носитель практически не должен содержать натрия.

В другом варианте выполнения настоящего изобретения носитель для приготовления винилацетатного катализатора представляет собой смесь практически инертных микросферических частиц, удельный объем пор которых составляет от 0,2 до 0,7 мл/г, удельная площадь поверхности находится в пределах от 100 до 200 м2/г, а размеры по меньшей мере 50% указанных частиц равны менее 100 микрон.

В предпочтительном варианте этого выполнения изобретения размеры по меньшей мере 75% частиц составляют менее 100 микрон, особенно предпочтительно по крайней мере 85% должны быть менее 100 микрон.

В еще одном варианте выполнения настоящего изобретения носитель для приготовления винилацетатного катализатора представляет собой микросферические инертные частицы, предпочтительно из двуокиси кремния, двуокиси циркония, окиси алюминия или их смесей, причем удельный объем их пор составляет от 0,2 до 0,7 мл/г, удельная площадь поверхности равна от 100 до 200 м2/г, полученные из смеси от 80 до 20% золя инертного носителя и от 20 до 80% высушенных инертных частиц.

В предпочтительном варианте данного аспекта настоящего изобретения удельный объем пор инертных частиц находится в диапазоне от 0,3 до 0,65 мл/г, особенно предпочтительно от 0,4 до 0,55 мл/г.

В другом предпочтительном варианте выполнения настоящего изобретения удельная площадь поверхности частиц находится в пределах от 110 до 195 м2/г, особенно предпочтительно от 120 до 195 м2/г.

В еще одном дополнительном варианте выполнения настоящего изобретения материал носителя из микросферических частиц двуокиси кремния получают смешиванием от 20 до 80% золя двуокиси кремния и от 80 до 20% аэросила двуокиси кремния распылительной сушкой указанной смеси при повышенной температуре от 125 до 280oC, предпочтительно от 130 до 240oC, и кальцинированием упомянутых высушенных распылением частиц предпочтительно при температуре от 550 до 700oC, более предпочтительно от 630 до 660oC для получения материала носителя.

Практически инертный носитель для псевдоожиженного винилацетатного катализатора можно получить по способу, в котором предусмотрены смешивание от 80 до 20 вес. % водного золя, представляющего собой практически инертные микросферические частицы, и от 20 до 80 вес.% твердого практически инертного материала в форме частиц для получения водной смеси, распылительная сушка указанной водной смеси и кальцинирование упомянутых частиц для образования вышеуказанного практически инертного носителя.

В катализаторе по настоящему изобретению палладий, М и щелочной металл содержатся в нижеследующих весовых процентных долях: от 0,1 до 5,0 вес.% палладия, предпочтительно от 0,2 до 4,0 вес.%, наиболее предпочтительно от 0,3 до примерно 1,0 вес.%; от более 0 до 10 вес.% щелочного металла, предпочтительно от 1,0 до 8,0 вес.%, наиболее предпочтительно от 0,1 до 5,0 вес. %; от более 0 до примерно 5,0 вес.% компонента М, предпочтительнее от 0,1 до примерно 4,0 вес.%, наиболее предпочтительно от 0,1 до 3,0 вес.%.

Подробное описание изобретения

Ниже приведено подробное описание предпочтительного

варианта выполнения изобретения, примеры осуществления которого приведены только с иллюстративными целями.

Испытательный реактор

Катализаторы испытывали в реакторе с

псевдоожиженным слоем лабораторного масштаба с максимальным каталитическим объемом 40 мл. В этот реактор обычно загружали катализатор или катализатор в сочетании с разбавителем в объеме 30 мл. Как

правило катализатор вводили в этот реактор в таком количестве, чтобы во время оценки каждого из катализаторов содержание металлического палладия составляло 0,093 г. Общий объем 30 мл достигался

смешением активнодействующего катализатора с достаточным количеством сферических частиц инертной двуокиси кремния перед их загрузкой в испытательный реактор. Этот реактор был оборудован двумя

впускными отверстиями для исходного материала. В ходе проведения некоторых экспериментов такого исследования этилен, уксусную кислоту и кислород вводили в реактор через нижнее отверстие, а через

центральное впускное отверстие подавали только азот. Во время других испытаний через центральное впускное отверстие для исходного материала дополнительно подавали кислород. Это центральное отверстие

было предусмотрено на 2,5 дюйма (63,5 мм) выше нижнего отверстия для впуска исходного материала.

В реакторе поддерживали избыточное давление на уровне 115 фунтов/кв.дюйм (8,1 кг/см2), а все линии, ведущие к реактору и отходящие от него, были снабжены обогревателями с целью поддерживать в них температуру 150-155oC, что позволяло предотвратить конденсацию жидкого сырья или продуктов. Как правило температуру в реакторе псевдоожиженного слоя можно варьировать в пределах от 100 до 250oC, предпочтительно от 135 до 190oC.

Отходящий из реактора поток газов постоянно анализировали по ходу процесса с помощью газохроматографа Hewlett Packard модели 5890, снабженного детекторами как TCD, так и FID. Кислород, азот, этилен и углекислый газ разделяли в 13х-мольной ситчатой колонне параллельно с 10% carbowax 20М на Chromosorb WAW 80/100 и 23% SP2700 на 80/100 Chromosorb PAW и количественно определяли с помощью TCD. Винилацетат и уксусную кислоту разделяли в колонне carbopack 80/120 с 4% carbowax 20М и количественно определяли с помощью FID.

Приготовление носителя

Микросферические частицы

двуокиси кремния двух типов приготавливали и использовали в качестве носителя при практическом выполнении настоящего изобретения. Перед использованием просеивали все носители и во всех каталитических

препаратах использовали частицы носителя нижеследующего распределения по размерам:

5% частиц менее 105 мкм, но более 88 мкм

70% частиц менее 88 мкм, но более 44 мкм

25%

частиц менее 44 мкм.

Необходимо иметь в виду, что вышеприведенное распределение частиц по размерам не является ограничивающим условием и что в зависимости от размера реактора и рабочих условий в это распределение можно вносить различные вариации.

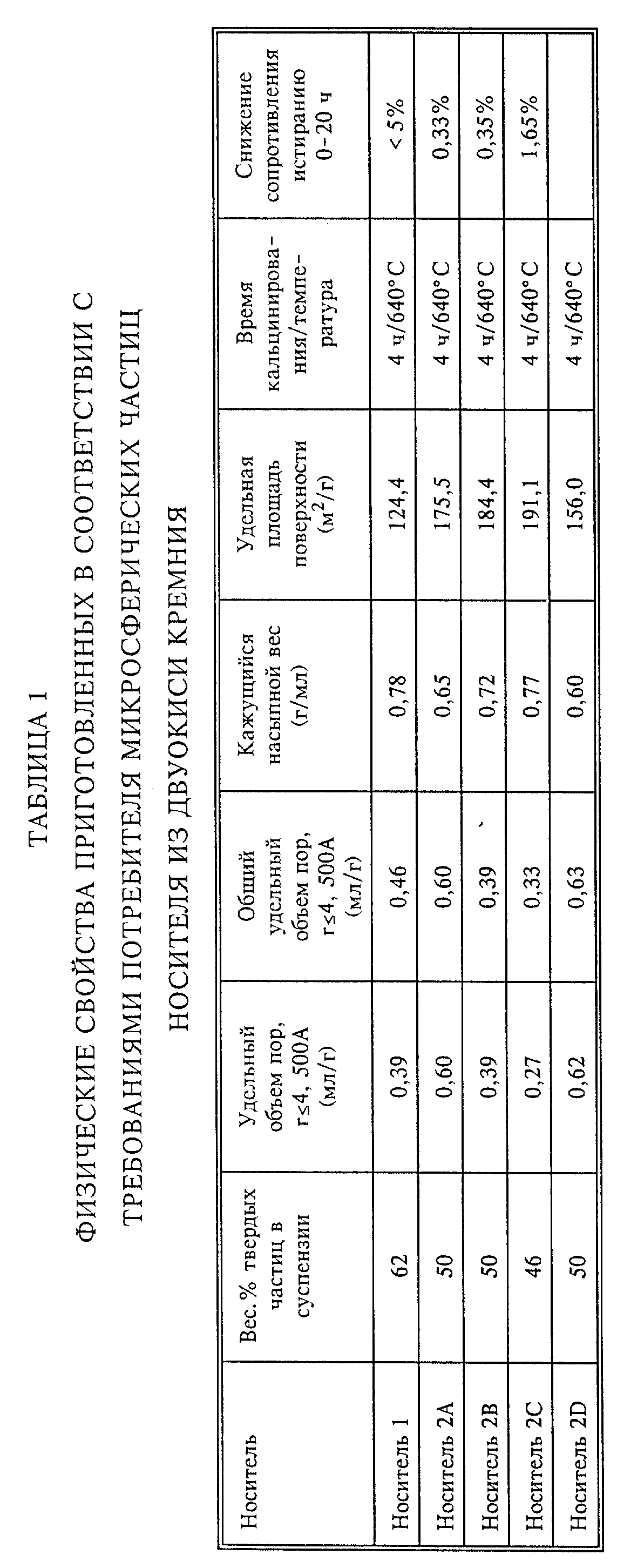

Носитель 1

Носитель 1 приготавливали распылительной сушкой смеси золя двуокиси кремния Nalco 1060 (фирма Nalco

Chemical Company) с двуокисью кремния DeGussa Aerosil® (фирма DeGussa Chemical Company). В высушенном носителе источником 80% двуокиси кремния служил золь, а источником 20% двуокиси

кремния был Aerosil. Высушенные распылением микросферические частицы кальцинировали на воздухе при температуре 640oC в течение 4 ч.

Двуокись кремния Aerosil® является товарным знаком дымящей двуокиси кремния фирмы DeGussa. Этот материал характеризуется высокой удельной площадью поверхности (~200 м2/г), практически отсутствием микропор, однородным распределением частиц по размерам в нанометровом диапазоне (1•10-9 м) и отсутствием натрия. Дымящую двуокись кремния, свойства которой сопоставимы со свойствами Aerosil®, могут производить и другие фирмы; в способе приготовления носителя 1 ее также можно применять вместо продукта Aerosil®.

Благодаря крупным средним размерам частиц двуокиси кремния в золе Nalco 1060 (60 миллимикрон) в данной области техники особенно выгодно применять золь двуокиси кремния Nalco 1060. Такие более крупные частицы двуокиси кремния упаковываются менее эффективно, чем частицы золя меньших размеров (~30 миллимикрон как у продукта Nalco 2327) и дают готовый носитель с большим удельным объемом пор в мезопоровом диапазоне и меньшим удельным объемом пор в микропоровом диапазоне. При приготовлении носителя 1 вместо золя двуокиси кремния 1060 можно применять другие золи двуокиси кремния с аналогичным большим средним размером частиц (~40-80 миллимикрон).

Носитель 2

Ряд носителей из микросферических частиц (носители 2A-2D), содержавших продукт КА-160 (фирма Sud Chemie), приготавливали

следующим образом.

Носитель 2A: 75% SiO2 из КА-160 с 25% SiO2 из золя.

750 г продукта КА-160 измельчили таким образом, чтобы частицы просеивались через сито с размером ячеек 35 меш (0,50 мм) и промывали для удаления всех растворимых примесей, в частности ионов хлора. Далее эту твердую двуокись кремния смешивали с 694,4 г золя двуокиси кремния Snotex- N-30 (фирма Nissan Chemical) (36 вес.% твердых частиц) и 556 г дистиллированной воды. Эту смесь перемалывали в течение ночи в вибрационной мельнице. Затем однородную суспензию высушивали распылением с получением микросферических частиц, приемлемых для использования в реакторе с псевдоожиженным слоем. Далее микросферические частицы носителя кальцинировали при температуре 640o C в течение 4 ч.

Функция носителя КА-160 состоит в создании значительной части пористой структуры внутри микросферических частиц. Носитель для неподвижного слоя, КА-160, производят на фирме Sud Chemie; он обладает свойствами, которые с преимуществом можно использовать в приготовлении винилацетатного катализатора. Преимущественными свойствами продукта КА-160 являются умеренная удельная площадь поверхности (160 м2/г), небольшая микропористость или ее отсутствие и существенная пористость (~0,57 мл/г) в мезопоровом диапазоне. Доступны также и другие носители для катализаторов неподвижного слоя со свойствами удельной площади поверхности и удельного объема пор, по которым они аналогичны продукту КА-160 (небольшая микропористость или ее отсутствие, удельный объем мезопор ~1,5-0,25 мл/г и удельная площадь поверхности 80-200 м2/г). В способе приготовления носителя 2 вместо КА-160 можно применять такие носители.

Носитель 2B: 65% SiO2 из продукта КА-160 и 35% SiO2 из золя.

Этот носитель приготавливали точно так же, как и носитель 2A, за исключением того, что при этом использовали 227,5 г продукта КА-160, 408,3 г продукта Snotex-N-30 (30 вес.% твердых частиц) и 64 г дистиллированной воды.

Носитель 2C: 50% SiO2 из продукта КА-160 и 50% SiO2 из золя.

Этот носитель приготавливали точно так же, как и носитель 2A, за исключением того, что при этом использовали 175 г продукта КА-160 и 583,3 г продукта Snotex-N-30 (30 вес.% твердых частиц).

Носитель 2D: 75% SiO2 из продукта КА-160 и 25% SiO2 из золя.

Этот носитель приготавливали точно так же, как и носитель 2A, за исключением того, что при этом использовали 262 г продукта КА-160, 210 г продукта Nalco 2327 (40% твердых частиц) (фирма Nalco Chemical Company) и 219 г дистиллированной воды.

Микросферические частицы двуокиси кремния каждого типа, приготовленные по вышеизложенному, можно с успехом использовать в соответствии со способом настоящего изобретения для приготовления псевдоожиженного катализатора для получения винилацетатного мономера. При использовании в приготовлении псевдоожиженных катализаторов путем пропитки активнодействующими металлами такие носители проявили неожиданно улучшенные физические свойства для винилацетатных катализаторов по настоящему изобретению в сравнении с любыми технически доступными в настоящее время носителями. Выбранные аналитические данные для всех носителей сведены в нижеследующую таблицу 1.

Приготовление катализатора

Использованный обычный метод приготовления кратко изложен ниже.

Как правило носитель из микросферических частиц пропитывают раствором (или растворами) активнодействующих металлов с помощью метода начальной влажности. Не содержащие галогенидов соединения активнодействующих металлов, палладия, элемента M (например, золота) и ацетата калия могут быть растворены в соответствующих пропорциях в приемлемом растворителе с последующей пропиткой ими сферических частиц носителя. Обычно желательно, чтобы все активнодействующие металлы, которые необходимо использовать при приготовлении катализатора, были растворены в единственной порции растворителя, объем которой в точности адекватен тому, который необходим для заполнения объема пор носителя. В некоторых примерах желательный промотор может оказаться нерастворимым в том же самом растворителе, в котором растворимы другие соединения металлов, которые предназначены для использования. В таких случаях носитель можно пропитать раствором, содержащим некоторые металлические компоненты, с последующей его пропиткой вторым раствором, содержащим остальные компоненты. К приемлемым для такого использования растворителям относятся вода и летучие органические растворители, в частности, карбоновые кислоты с четырьмя или меньшим числом углеродных атомов, спирты, простые эфиры, сложные эфиры и ароматические соединения. После сушки мокрого катализатора его можно использовать для получения винилацетата или же его вначале можно восстанавливать с помощью способов, которые известны любому специалисту в данной области техники.

Обычно в случае присутствия уксусной кислоты и нагревания катализатора до повышенных температур (~ 100oC) катализатор темнеет до черного цвета и теряет активность. Кроме того, когда раствор ацетата палладия (совместно с другими ацетатами металлов или без них) нагревают до слишком высокой температуры или выдерживают при повышенной температуре слишком долго, окраска раствора изменяется от красно-оранжевой до зеленоватой и происходит образование черного осадка. Обычно температура 60oC является безопасной для работы, но для растворения ацетата палладия в течение коротких промежутков времени температуру можно поддерживать и на уровне ~80oC.

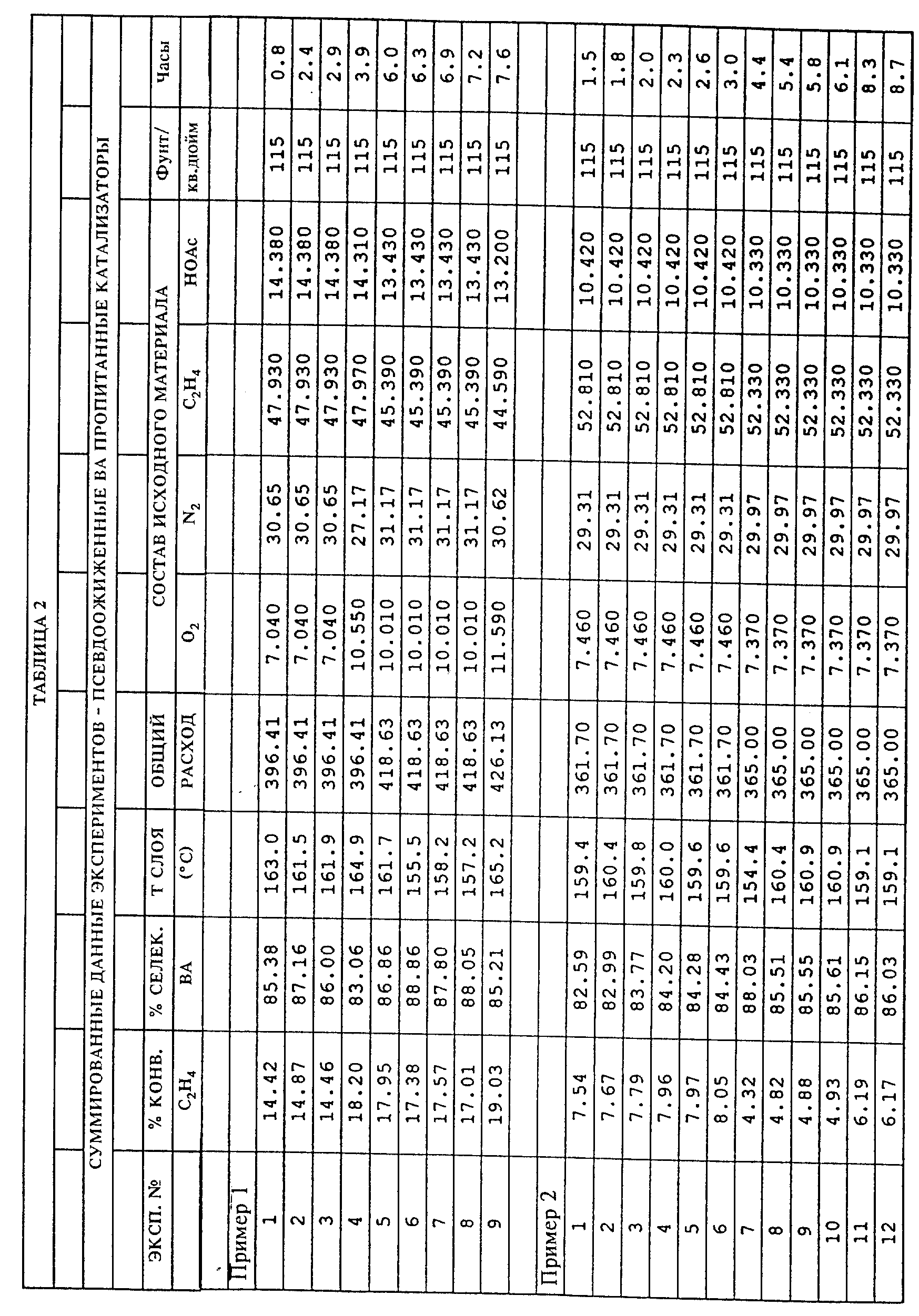

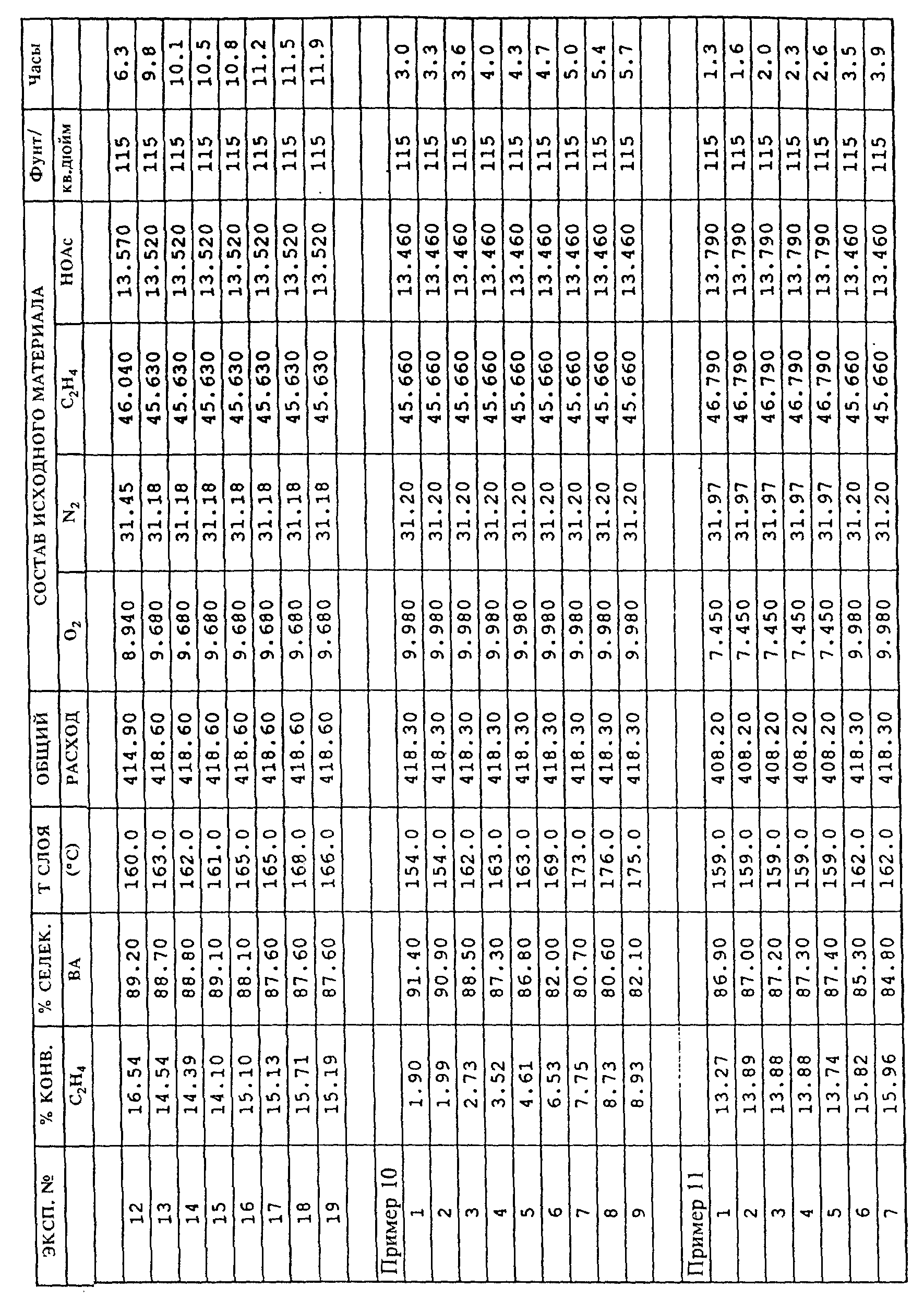

Пример 1

Катализатор нижеследующей композиции: 0,75 вес.% Pd, 0,32 вес.% Au и 2,88 вес. % К приготавливали растворением ацетата палладия в растворе

золотоацетатного реагента в уксусной кислоте, описанном в патенте США 4933204, и последующей пропиткой этим раствором микросферических частиц носителя 2A, идентифицированного выше. Твердый материал

высушивали при температуре 60oC в роторном испарителе, а затем Pd и Au восстанавливали водным раствором гидразина (без гидроокиси щелочного металла). Твердый материал промывали для удаления

гидразина, высушивали и пропитывали ацетатом калия. Порцию катализатора 12,67 г (16,7 мл) для испытания помещали в реактор. Результаты испытания этого катализатора в реакторе в различных условиях

сведены в нижеследующую таблицу 2. Эти результаты показывают, что в случае использования 10,55% O2 и 14,31% HOAc при температуре 164,9oC конверсия составляла 18,2%, а

селективность - 83%.

Пример 2

Катализатор данного примера, который содержал 1,07 вес.% палладия, 0,40 вес.% золота и 2,89 вес.% калия, приготавливали в соответствии с

процедурой, которая приведена в описании к патенту Великобритании 1266623, за исключением того, что носитель был таким же, как использованный в эксперименте примера 1. Для испытаний в реактор помещали

порцию катализатора 8,68 г (11,3 мл). Результаты испытания этого катализатора в различных условиях сведены в нижеследующую таблицу 2. Его применение в случае использования 7% кислорода и 10% уксусной

кислоты при температуре 159oC позволяет достичь конверсии этилена 8,1% и селективности в отношении винилацетата - 84,4%.

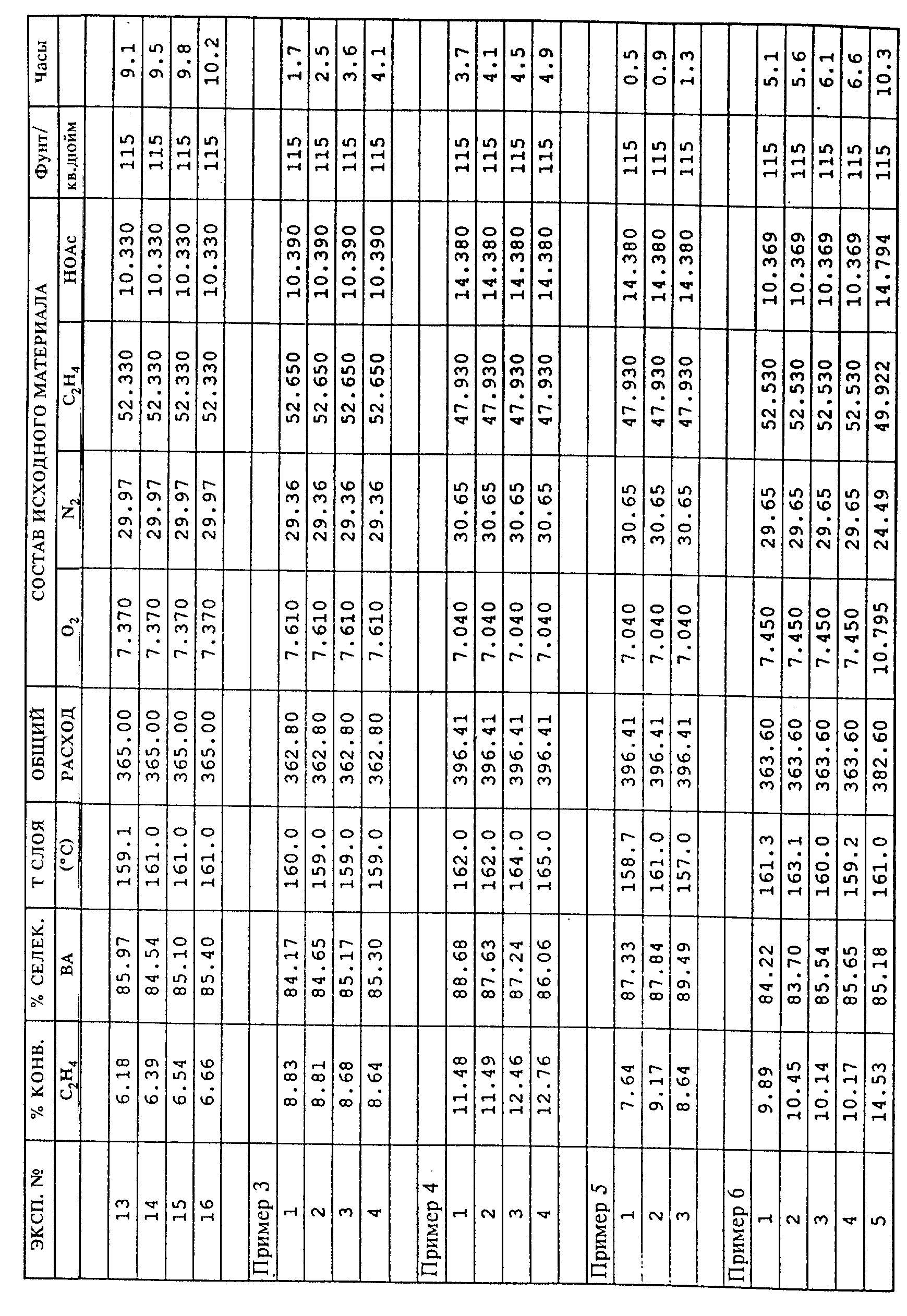

Пример 3

Повторяли процедуру примера 2 для

получения катализатора, содержавшего 1,01 вес.% палладия, 0,38 вес.% золота и 2,60 вес.% калия. Однако использовали идентифицированный выше носитель 1. Для испытаний в реактор помещали порцию

катализатора 9,2 г (10,6 мл). Результаты испытания этого катализатора в различных условиях сведены в нижеследующую таблицу 2. Применение этого катализатора в условиях, которые указаны в примере 2,

позволило достичь конверсии этилена 8,6% и селективности в отношении винилацетата - 85,3%. Эксплуатационные свойства катализатора примеров 2 и 3 очень близки, но катализатор, приготовленный на

носителе 1, обладает, как оказалось, несколько более высокой активностью. Поскольку составы этих двух катализаторов почти идентичны, различие активности может быть обусловлено разницей носителей.

Пример 4

Катализатор приготавливали в соответствии с описанием к патенту США 3950400, за исключением того, что при этом использовали носитель 1 из микросферических частиц

(псевдоожиженного слоя), который описан выше. Катализатор содержал 0,82 вес.% палладия, 0,40 вес.% золота, 0,13 вес.% бария и 2,69 вес.% калия. При температуре 60oC в вакууме осторожно

удаляли уксусную кислоту (с помощью роторного испарителя). Окраска твердого вещества осталась желтовато-коричневой. Порцию катализатора 11,57 г (13,4 мл) поместили в реактор для испытаний. Результаты

испытания этого катализатора в реакторе, представленные в таблице 2, показали, что он обладает высокой активностью и селективностью. С использованием 7% кислорода и 14% уксусной кислоты была

достигнута конверсия этилена 12,5% при селективности 87,2%.

Пример 5

Катализатор, который содержал 0,81 вес.% палладия, 0,34 вес.% золота и 2,71 вес. % калия, приготавливали

растворением ацетата палладия (PdAc) и ацетата калия (KAc) в уксусной кислоте, последующим добавлением ацетата золота и пропиткой носителя 1 полученным раствором. Уксусную кислоту удаляли в вакууме

при температуре 60oC. На данном этапе твердый материал сохранял желтовато-коричневую окраску. Процесс приготовления этого катализатора аналогичен описанному в примере 1, за исключением того,

что перед испытанием не проводили никакого восстановления катализатора. Для испытания в реактор загружали порцию 11,75 г (13,2 мл) этого катализатора. Результаты испытаний такого катализатора в

различных условиях приведены в таблице 2. Катализатор дал конверсию 9,2% при селективности в отношении винилацетата 87,8%.

Пример 6

Катализатор, который содержал 0,77 вес.%

палладия, 0,40 вес.% золота и 2,2 вес. % калия, приготавливали согласно описанию примера 5. Затем твердое вещество подвергали восстановлению гидразингидратом, промывали водой для удаления гидразина и

добавляли дополнительно ацетат калия. Для испытаний в реактор загружали 14,25 г (17,6 мл) катализатора. Были получены превосходные результаты, приведенные в таблице 2. Этот катализатор позволил

достичь результатов, аналогичных результатам эксперимента примера 5, то есть конверсии 10,17% при селективности 85,7%.

Приготавливали различные катализаторы на носителе типа кремнезема с Pd/M/K, где M не обозначает золото. Класс оцениваемых материалов включал в себя M = барий, лантан, сурьма, свинец, церий, ниобий, кальций, цинк и стронций. Эти различные металлы проиллюстрированы в нижеследующих примерах.

Пример 7

Катализатор приготавливали с пониженным содержанием палладия, которое является обычным в катализаторах типа Bayer, 0,88 вес.% палладия, но оно

обычно оказывается слишком неактивным для применения катализаторов типа Hoechst в сочетании с 0,88 вес.% бария. Растворителем служила уксусная кислота. Этот катализатор содержал 2,9 вес.% калия.

Порцию этого катализатора 15,52 г (21,0 мл) для испытаний помещали в реактор. Результаты испытаний, сведенные в нижеследующую таблицу 2, в различных условиях показали возможность достижения конверсии

этилена, приближающейся к 10%, при 81%-ной селективности в отношении винилацетата. Выдержка при повышенной температуре (100oC) приводила к некоторой дезактивации катализатора, хотя уксусная

кислота все еще присутствовала.

Пример 8

С использованием воды в качестве единственного растворителя приготавливали катализатор, который содержал 0,41 вес.% палладия, 0,49

вес.% бария и 2,2 вес. % калия. Смесь ацетата палладия с ацетатом калия и ацетатом бария растворима в дистиллированной воде в такой степени, которой достаточно для возможности использования воды в

качестве единственного растворителя. Для испытаний в реактор помещали порцию 24,77 г (30,0 мл) катализатора. Испытания этого катализатора проводили в реакторе в различных условиях, которые указаны в

нижеприведенной таблице 2, что дало 10%-ную конверсию этилена при селективности в отношении BA 85%.

Применение воды в качестве пропитывающего растворителя вместо уксусной кислоты характеризуется некоторыми существенными достоинствами. Вода определенно дешевле, менее токсична и вызывает меньшую коррозию, чем уксусная кислота. Все это обуславливает снижение расходов на проведение способа с использованием воды. Кроме того, вода не является восстановителем для палладия. При выдержке катализатора, приготовленного с использованием уксусной кислоты, в печи при температуре 100oC он темнеет, приобретая почти черную окраску, в то время как аналогичный катализатор, приготовленный с помощью воды, сохраняет свою желтовато-коричневую окраску и все еще обладает превосходными каталитическими эксплуатационными свойствами. Наконец вода является более мягким растворителем в отношении любого нежелательного воздействия на носитель.

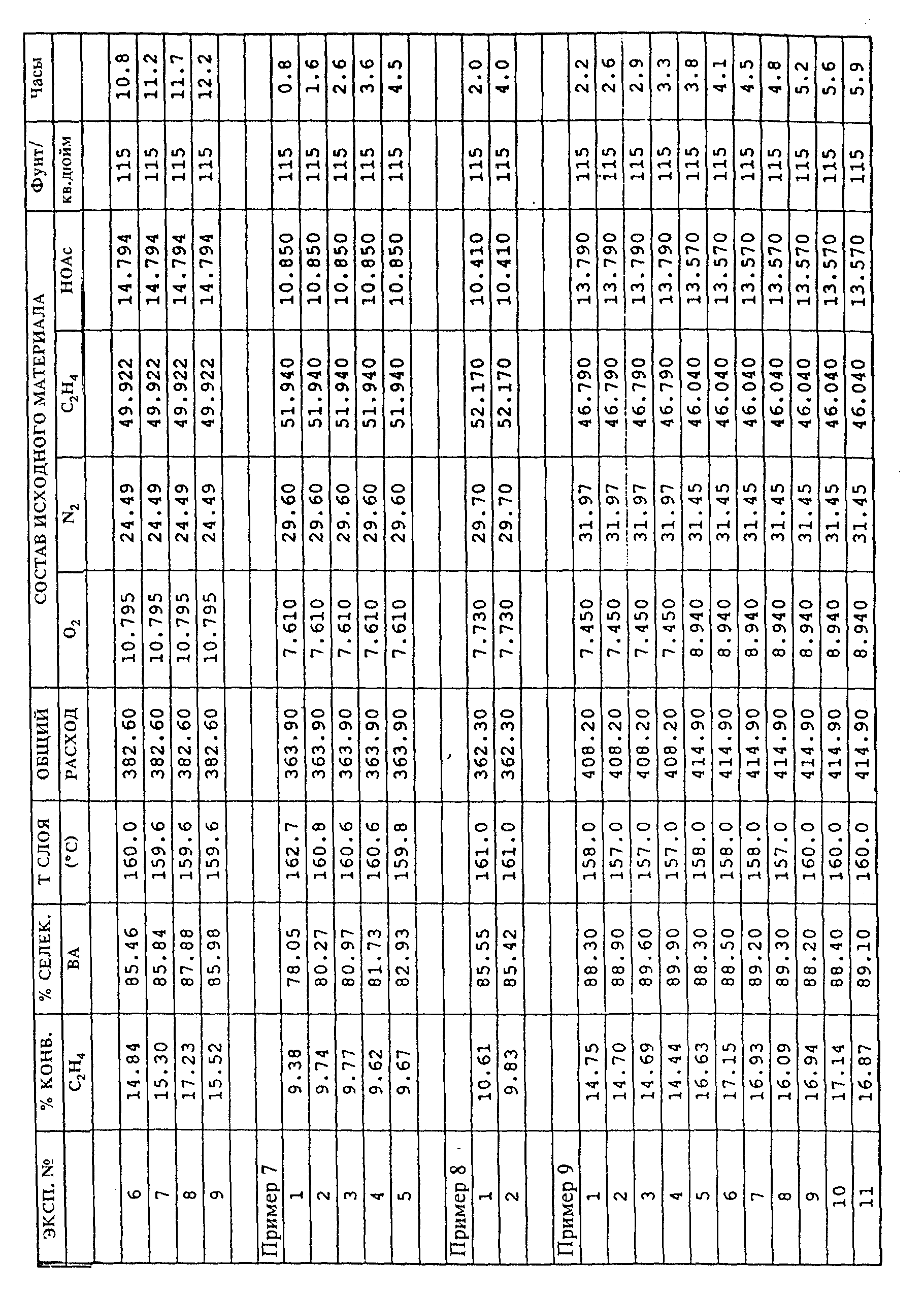

Пример

9

Предварительно приготовленные микросферические частицы носителя пропитывали раствором ацетата палладия, ацетата калия и ацетата сурьмы. Мокрый твердый материал высушивали при температуре

60oC в вакууме. Никакого предварительного восстановления катализатора не производили. Готовый катализатор содержал 0,81 вес.% палладия, 0,70 вес.% сурьмы и 2,9 вес.% калия. Порцию из 10,95

г (12,8 мл) катализатора для испытаний помещали в реактор. Испытания, результаты которых сведены в таблицу 2, в реакторе позволили достичь конверсии этилена почти 17% с 89%-ной селективностью при 9

мол.% кислорода в исходной смеси.

Пример 10

Добавление бария в катализатор, содержавший сурьму, привело к существенному снижению каталитической активности. Подвергнутый

испытанию катализатор включал в себя 0,71 вес.% палладия, 0,71 вес.% бария, 0,71 вес.% сурьмы и 2,6 вес.% калия. Для испытаний в реактор загружали порцию 10,95 г (13,5 мл) катализатора. Как показывают

результаты испытаний, сведенные в нижеследующую таблицу 2, в оцениваемых концентрациях сурьма и барий не проявили никакого синергического действия.

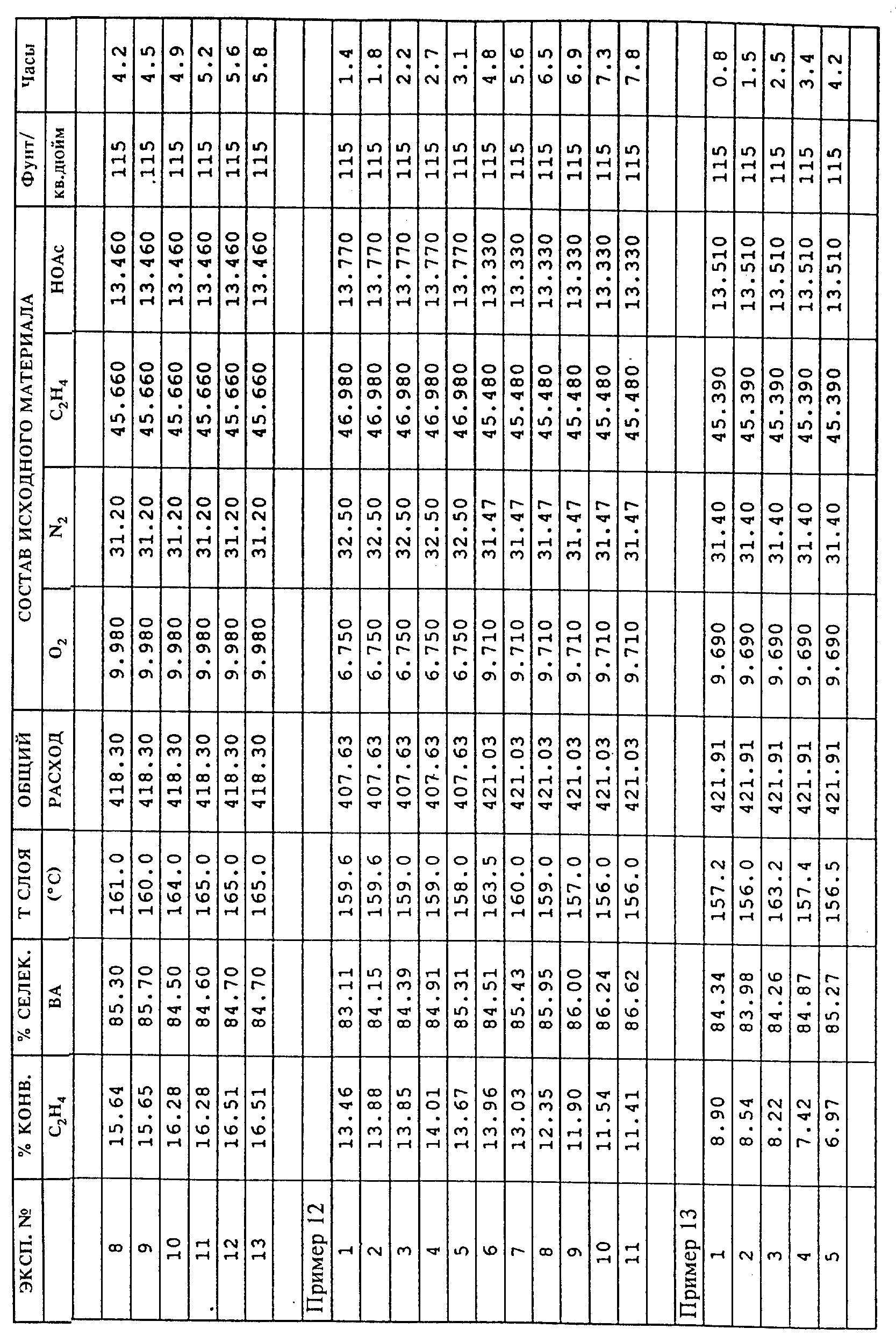

Примеры 11 и 12

Смесь

ацетата палладия, ацетата лантана и ацетата калия оказалась вполне растворимой в уксусной кислоте. В эксперименте примера 11 использовали носитель 1, а в эксперименте примера 12 - носитель 2A. Таким

раствором пропитывали предварительно приготовленный носитель и материалы сушили в вакууме, в результате чего получили превосходные катализаторы, как это указано в нижеприведенной таблице 2.

Катализаторы примеров 11 и 12 характеризовались соответственно нижеследующим составом (в весовых процентах): 0,77 палладия, 0,70 лантана, 2,7 калия; 0,80 палладия, 0,57 лантана, 3,1 калия. В

эксперименте примера 11 для испытаний в реактор загружали порцию 10,95 г (13,0 мл) катализатора. В примере 12 для испытаний в реактор загружали порцию из 10,95 г (15,0 мл) катализатора. В случае

применения катализатора с сурьмой конверсия и селективность оказались несколько пониженными, но они все еще оставались очень хорошими.

Пример 13

Смесь ацетата палладия с

ацетатом лантана и ацетатом калия растворяли в воде, а не в уксусной кислоте с получением катализатора, который включал в себя нижеследующую композицию: 0,15 вес.% палладия, 0,34 вес.% лантана, 1,4

вес. % калия. Для испытаний в реактор помещали порцию 25,2 г (30,0 мл) катализатора. Если принять во внимание низкое содержание палладия, 8%-ная конверсия этилена, как показано в таблице 2,

оказывается достаточно хорошей.

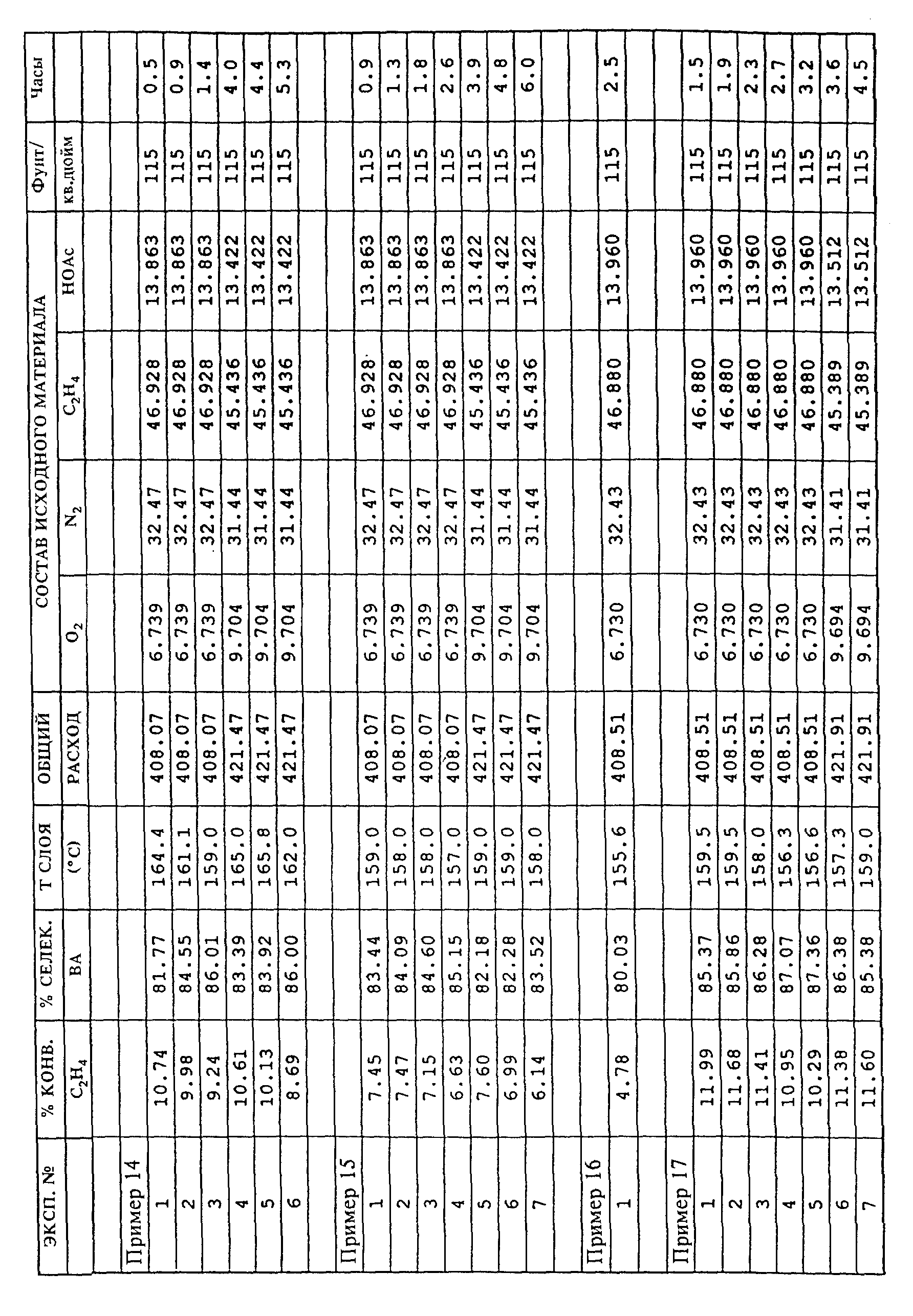

Пример 14

Оксалат ниобия, использованный в качестве источника ниобия, не растворяется в уксусной кислоте. По этой причине предварительную

пропитку носителя 1 оксалатом ниобия производили с использованием его водного раствора. После сушки носителя этот последний пропитывали раствором в уксусной кислоте ацетата палладия и ацетата калия.

Для испытаний в реактор помещали порцию 11,04 г (14,0 мл) катализатора. Готовый катализатор содержал 0,81 вес.% палладия, 0,64 вес.% ниобия и 3,1 вес.% калия. Эксплуатационные характеристики в

реакторе были адекватными при ~ 9%-ной конверсии и 84%-ной селективности, но этот катализатор, как оказалось, терял активность быстрее, чем ожидалось.

Примеры 15 и 16

Кальций

в качестве промотора добавляли в двух различных количествах: (1) при том же молярном процентном содержании, что и барий в примере 7, и (2) при почти таком же весовом процентном содержании, как барий в

примере 7. В каждом случае использовали носитель 2A. В примере 15 для испытаний в реактор помещали порцию 10,95 г (15,8 мл) катализатора. В примере 16 для испытаний в реактор помещали порцию 10,95 г

(15,4 мл) катализатора. Насколько видно из результатов, сведенных в таблицу 2, ни один из катализаторов не оказался эффективным, но при более низком содержании кальция достигаются повышенная конверсия

и более высокая селективность. Улучшить каталитические эксплуатационные свойства можно также дополнительным регулированием содержания кальция.

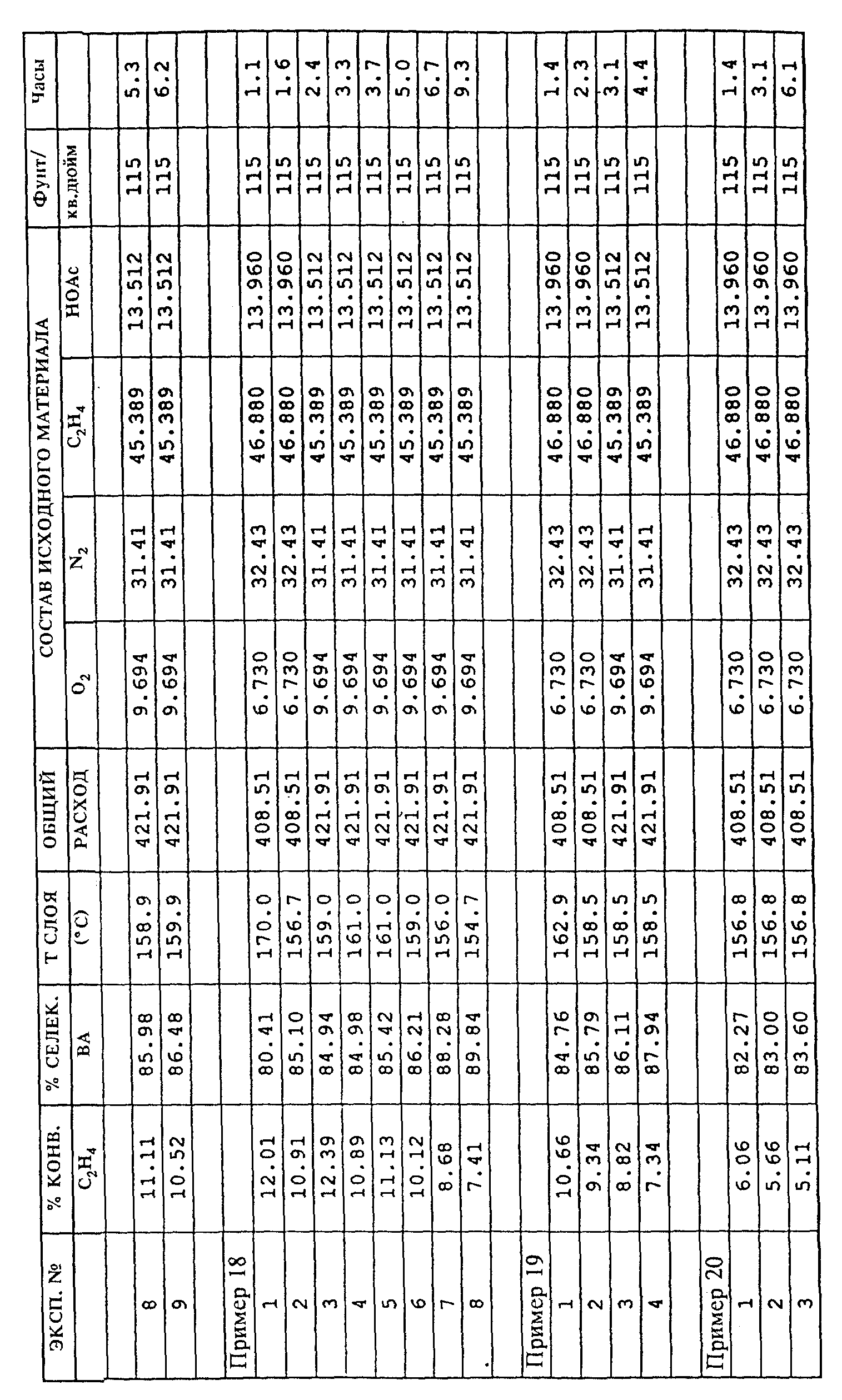

Примеры 17 и 18

В соответствии с

общей процедурой, которая описана выше, приготавливали промотированный церием катализатор (пример 17) и промотированный цинком катализатор (пример 18), причем эти металлы растворяли в уксусной кислоте,

а сушку производили при температуре 60oC в вакууме. В каждом случае использовали носитель 2A. Готовые катализаторы содержали: пример 17 - 0,80 вес.% палладия, 0,69 вес.% церия, 2,8 вес.%

калия; пример 18 - 0,81 вес.% палладия, 0,33 вес.% цинка и 2,9 вес.% калия. В примере 17 в реактор для испытаний помещали порцию катализатора 10,96 г (15,6 мл). В примере 18 загружали порцию 10,96 г

(15,6 мл) катализатора. Испытания этих катализаторов продемонстрировали потенциал, который приведен в нижеследующей таблице 2. Улучшения возможны оптимизацией содержания промотора и восстановительной

обработкой. Церий, в частности, продемонстрировал очень хорошую начальную активность.

Примеры 19 и 20

Катализаторы примеров 19 и 20 приготавливали с использованием одного и

того же носителя и в соответствии с практически одной и той же процедурой, что и в вышеприведенных примерах 17 и 18, за исключением того, что при этом вместо церия и цинка использовали свинец и

стронций. Готовый катализатор примера 19 включал в себя в весовых процентах 0,81 палладия, 0,70 свинца и 2,9 калия. Готовый катализатор примера 20 содержал в весовых процентах 0,80 палладия, 0,68

стронция и 2,7 калия. В примере 19 для испытаний в реактор загружали порцию катализатора 11,71 г (13,2 мл). В примере 20 использовали порцию катализатора 10,95 г (15,4 мл). Как показано в таблице 2,

промотированный свинцом катализатор терял, как оказалось, активность быстрее, чем ожидалось, в то время как промотированный стронцием катализатор проявлял низкую активность и плохую селективность.

Реферат

Описывается катализатор для получения винилацетата в псевдоожиженном слое, отличающийся тем, что представляет собой катализатор, отвечающий формуле Pd-M-A, где M обозначает барий, золото, лантан, ниобий, церий, цинк, свинец, кальций, стронций, сурьму или их смеси; A обозначает по меньшей мере один щелочной металл, содержащий в материале пропитки в предварительно приготовленном практически инертном носителе в форме микросферических частиц, в котором размеры по меньшей мере 50% частиц составляют менее 10-4 м (10 мкм). Описывается также способ его получения и способы получения винилацетата и носителя для катализатора синтеза и носителя для катализатора синтеза винилацетата. Технический результат - упрощение процесса и получение катализатора, обладающего высокой эффективностью и адекватной стойкостью к истиранию. 5 с. и 30 з.п.ф-лы, 2 табл.

Формула

22.02.94 - по пп.3, 4, 6 и 17;

20.01.95 - по пп.1, 2, 5, 7-16 и 18-35.

Комментарии