Способ получения уксусной кислоты - RU2233832C2

Код документа: RU2233832C2

Описание

Настоящее изобретение относится к способу получения уксусной кислоты из этана и/или этилена и содержащего окислитель газа в псевдоожиженном слое.

Способы получения уксусной кислоты окислением этана и/или этилена хорошо известны, например из US 4250346, ЕР А-0407091, DE А-19620542, DE А-19630832 и ЕР А-0620205.

В US 4250346 описана окислительная дегидрогенизация этана до этилена в ходе проведения газофазной реакции с относительно высокими степенью превращения, селективностью и производительностью при температуре ниже 500°С с использованием катализатора на молибденовой основе.

В ЕР А-0407091 описан способ получения из газообразного этана и/или этилена продукта, включающего этилен и/или уксусную кислоту, введением такого исходного материала и содержащего молекулярный кислород газа при повышенной температуре в контакт с включающей кальцинированный молибден/рений каталитической композицией для окислительной дегидрогенизации этана.

В DE А-19620542 и DE А-19630832 описан катализатор селективного окисления этана и/или этилена в уксусную кислоту, который включает молибден, палладий и рений.

Кроме того, в заявке GB 9807142.6 (дело ВР 8979) описано применение катализатора, включающего молибден, вольфрам, серебро и иридий, при окислении этана в уксусную кислоту.

Способ получения уксусной кислоты из этилена и кислорода известен также из ЕР А-0620205, согласно которому реакцию этилена с кислородом проводят в присутствии каталитической композиции, включающей металлический палладий, гетерополикислоту или ее соль и промотор на основе солей теллура или селена.

Хотя в вышеупомянутой ссылке на известный способ говорится о том, что процесс можно проводить в системе с неподвижным слоем или в системе с псевдоожиженным слоем, в качестве примеров представлена только система с неподвижным слоем. Проводить процесс в системе с псевдоожиженным слоем обычно нежелательно из-за затруднений технологического порядка, в частности вследствие истирания катализатора.

При создании настоящего изобретения было установлено, что проблему истирания катализатора для системы с псевдоожиженным слоем можно разрешить применением каталитического материала в форме микросферических частиц.

Таким образом, по настоящему изобретению предлагается способ получения уксусной кислоты, который включает введение этана и/или этилена в контакт с содержащим молекулярный кислород газом в реакторе с псевдоожиженным слоем в присутствии псевдоожиженного твердого катализатора окисления в форме микросферических частиц, где размеры по меньшей мере 90% этих каталитических частиц составляют меньше 300 мкм.

По настоящему изобретению предлагается способ получения уксусной кислоты в реакторе с псевдоожиженным слоем с применением особых каталитических материалов в форме частиц. Применение особого катализатора позволяет устранить технологические проблемы, с которыми прежде приходилось сталкиваться при проведении процессов в псевдоожиженном слое.

Для осуществления предлагаемого по настоящему изобретению способа требуется катализатор в форме микросферических частиц. Необходимо, чтобы размеры по меньшей мере 90% каталитических частиц составляли меньше 300 мкм, предпочтительные размеры по меньшей мере 95% этих частиц равны меньше 300 мкм. Приемлемым может быть следующее распределение частиц по размерам:

0-20 мкм 0-30 мас.%

20-44 мкм 0-60 мас.%

44-88 мкм 10-80 мас.%

88-106 мкм 10-80 мас.%

> 106 мкм 0-40 мас.%

> 300 мкм 0-5 мас.%

Приемлемая плотность катализатора составляет 0,5-5 г/см3, предпочтительно 1-3 г/см3 , особенно предпочтительно 1,5-2 г/см3.

Что касается катализатора, используемого в реакторе с псевдоожиженным слоем, то предпочтительные каталитические частицы обладают сопротивлением истиранию.

Катализаторы, приемлемые для применения в процессе превращения этана в псевдоожиженном слое, представляют собой обычные катализаторы окисления этана при условии, что такие катализаторы применяют в форме микросферических частиц.

К приемлемым катализаторам относится каталитическая композиция, включающая молибден, например MOa XbYc, в которой

Х обозначает Cr, Mn, Nb, Та, Ti, V и/или W, а предпочтительно Mn, Nb, V и/или W

Y обозначает Bi, Се, Со, Cu, Fe, К, Mg, Ni, P, Pb, Sb, Si, Sn, Tl и/или U, a предпочтительно Sb, Се и/или U,

а обозначает 1,

b обозначает 0,05-1,0, а

с обозначает 0-2, предпочтительно 0,05-1,0, при условии, что общее значение с для Со, Ni и/или Fe составляет меньше 0,5.

Равным образом приемлема каталитическая композиция ModReeWgXY,

в которой

А обозначает ModReeWf,

Х обозначает Сr, Mn, Nb, Та, Ti, V и/или W, предпочтительно Mn, Nb, V и/или W,

Y обозначает Вi, Се, Со, Cu, Fе, К, Mg, Ni, P, Pb, Sb, Si, Sn, Tl и/или U, a предпочтительно Sb, Се и/или U,

а обозначает 1,

b обозначает 0-2, предпочтительно 0,05-1,0,

с обозначает 0-2, предпочтительно 0,001-1,0, а более предпочтительно 0,05-1,0, при условии, что общее значение с для Со, Ni и/или Fе составляет меньше 0,5,

d+е+f=a,

d обозначает либо ноль, либо превышает ноль,

е превышает ноль, а

f обозначает либо ноль, либо превышает ноль.

Возможна также каталитическая композиция MoaPdbRecXdYe, в которой

Х обозначает Cr, Mn, Nb, В, Та, Ti, V и W,

Y обозначает Bi, Се, Со, Cu, Те, Fe, Li, К, Na, Rb, Be, Mg, Ca, Sr, Ba, Ni, P, Pb, Sb, Si, Sn, Tl и U;

индексы a, b, c, d и е указывают грамм-атомные пропорции соответствующих элементов,

где а обозначает 1, b>0, с>0, d обозначает 0,05-2, а е обозначает 0-3.

Кроме того, приемлемым катализатором является MoaPdbXcYd, у которого

Х обозначает один или несколько элементов, выбранных из ряда Сr, Mn, Nb, Та, Ti, V и/или W;

Y обозначает один или несколько элементов, выбранных из ряда В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl и/или U;

индексы а, b, с и d указывают грамм-атомные пропорции соответствующих элементов,

где а обозначает 1, b>0, с>0, a d обозначает 0-2.

Другим приемлемым катализатором окисления является MOaWbAgcIrd XeYf, у которого

Х обозначает элементы Nb и V,

Y обозначает один или несколько элементов, выбранных из ряда Сr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re и Pd;

a, b, c, d, e и f указывают грамм-атомные пропорции элементов, вследствие чего

0 0<(с+d)≤0,1; 0 Приемлемыми для

превращения этана в уксусную кислоту катализаторами являются MoAgVNb и композиция, включающая вместе с кислородом элементы молибден, ванадий, ниобий и золото. Когда исходный материал

включает этилен и содержащий молекулярный кислород газ, катализатор, приемлемый для использования в способе по настоящему изобретению, включает композицию металлического палладия и гетерополикислоты

или ее соли. Гетерополикислота может включать один гетероатом или один или несколько полиатомов. Приемлемым гетероатомом может служить атом фосфора, кремния, бора, алюминия, германия, титана, циркония,

церия, кобальта, хрома или серы. Подходящим полиатомом является атом молибдена, вольфрама, ванадия, ниобия или тантала. К примерам гетерополикислот можно отнести кремневольфрамовую

кислоту, фосфовольфрамовую кислоту, фосфомолибденовую кислоту, кремнемолибденовую кислоту, вольфрамомолибдофосфорную кислоту, вольфрамомолибдокремниевую кислоту, вольфрамованадофосфорную кислоту,

вольфрамованадокремниевую кислоту, молибдованадофосфорную кислоту, молибдованадокремниевую кислоту, борвольфрамовую кислоту, бормолибденовую кислоту, вольфрамомолибдоборную кислоту, молибдоалюминиевую

кислоту, вольфрамоалюминиевую кислоту, молибдовольфрамоалюминиевую кислоту, молибдогерманиевую кислоту, вольфрамогерманиевую кислоту, молибдовольфрамогерманиевую кислоту, молибдотитановую кислоту,

вольфрамотитановую кислоту, молибдовольфрамотитановую кислоту, цериевомолибденовую кислоту, цериевовольфрамовую кислоту, цериевомолиб-довольфрамовую кислоту, молибдокобальтовую кислоту,

вольфрамокобальтовую кислоту, молибдовольфрамокобальтовую кислоту, фосфониобиевую кислоту, кремнениобиевую кислоту и кремнетанталовую кислоту. Среди них особенно предпочтительны кремневольфрамовая

кислота, фосфовольфрамовая кислота, фосфомолибденовая кислота, кремнемолибденовая кислота, вольфрамомолибдо-фосфорная кислота, вольфрамомолибдокремниевая кислота, вольфрамованадо-фосфорная кислота,

вольфрамованадокремниевая кислота, молибдованадокремниевая кислота, борвольфрамовая кислота, бормолибденовая кислота и бормолибдовольфрамовая кислота. Соли гетерополикислот могут

представлять собой металлические или ониевые соли, у которых водородные атомы или остаток кислоты, образованный реакцией конденсации двух или большего числа минеральных кислородных кислот, частично

или полностью замещены одним или несколькими металлами или ониевыми катионами. Металлы, которыми замещены водородные атомы гетерополикислот, выбирают из ряда, включающего металлы групп 1 (1А), 2(2А),

11 (1В) и 13 (3В) Периодической таблицы элементов (удлиненный формат), такие, как щелочные металлы, щелочно-земельные металлы, медь, серебро, золото, алюминий, галлий, индий и таллий. В качестве

примеров ониевых солей могут быть упомянуты аммониевые соли, дериватизированные из аммиака или амина. Среди солей гетерополикислот особенно предпочтительны соли лития, натрия, калия, цезия, магния,

бария, меди, золота и галлия, причем наиболее предпочтительными примерами являются соли лития, натрия и меди фосфовольфрамовой кислоты и соли лития, натрия и меди кремневольфрамовой кислоты. Приемлемое относительное содержание палладия и гетерополикислоты в каталитической композиции составляет 1 г-атом: 0,025-500 г-молей, предпочтительно 1 г-атом:0,1-400 г-молей.

Приемлемая каталитическая композиция может также включать металл, выбранный из групп IB, IVB, VB и VIB Периодической таблицы элементов. К подходящим металлам относятся медь, серебро, олово, свинец,

сурьма, висмут, селен и теллур. В случае наличия такого металла приемлемое относительное содержание палладия, гетерополикислоты и металла составляет 1 г-атом:0,025-500 г-молей:0,005-10 г-атомов,

предпочтительно 1 г-атом:0,1-400 г-молей:0,01-5 г-атомов. Предпочтительным катализатором для получения уксусной кислоты из этилена и кислородсодержащего газа является трехкомпонентная

система, включающая (1) металлический палладий, (2) фосфовольфрамовую кислоту, кремневольфрамовую кислоту или по меньшей мере одну из солей лития, натрия и меди фосфовольфрамовой кислоты и солей лития,

натрия и меди кремневольфрамовой кислоты и (3) по меньшей мере один из таких элементов, как висмут, селен и теллур. Приемлемый катализатор превращения этана и/или этилена включает

связующий материал, которым может служить диоксид кремния, диоксид титана, оксид алюминия, диоксид циркония или их смесь. Подходящий связующий материал содержится в концентрации по меньшей мере 10

мас.% в пересчете на каталитическую композицию. Каталитическую композицию можно готовить по любому из методов, который обычно применяют при приготовлении катализаторов для

псевдоожиженного слоя. Что касается катализатора окисления этана, то такой катализатор может быть успешно приготовлен распылительной сушкой суспензии связующего материала, например золя кремнекислоты,

комплекса или композиции элементов, в частности оксидов, и воды. Далее частицы катализатора можно кальцинировать нагреванием при температуре в пределах 300-800°С, целесообразно на воздухе или в

кислороде, в течение периода от 1 мин до 24 ч. В предпочтительном варианте воздух или кислород поступает в виде свободного тока. Что касается приготовления катализатора окисления

этилена, такого, как палладиево-гетерополикислотный катализатор, то его также можно готовить по обычным методам. В приемлемом варианте катализатор можно приготовить растворением соединения палладия и

соединения металла в подходящем растворителе. В раствор можно добавлять носитель или связующий материал. Готовый раствор можно сушить с получением катализатора. По другому варианту катализатор можно

осаждать добавлением осадительной среды. Далее готовое сочетание можно соответствующим образом восстанавливать восстановителем, таким, как водород или гидразин. В еще одном варианте катализатор можно

готовить распылительной сушкой целевой подложки. Затем мокрой пропиткой можно добавить палладий и высушить полученное сочетание. Далее высушенный продукт можно восстанавливать подходящим

восстановителем. Исходный газ включает этан и/или этилен. Этан и этилен можно применять в практически чистой форме или в смеси с азотом, метаном, диоксидом углерода или воды в виде пара,

которая может содержаться в значительных количествах, например больше 5 об.%. Такие газы можно добавлять в виде свежих газообразных материалов или можно вводить в виде рециклового газового потока. В

небольших количествах, например меньше 5 об.%, могут также содержаться водород, монооксид углерода, С3/С4алканы и алкены. В качестве газа, содержащего молекулярный

кислород, может быть использован воздух или газ, который богаче или беднее молекулярным кислородом, чем воздух, например кислород. Подходящим газом может служить, например, кислород, разбавленный

приемлемым разбавителем, например азотом. Совместно с этаном и/или этиленом и содержащим молекулярный кислород газом в реактор можно вводить необязательную воду (водяной пар). Обычно процесс можно проводить при температуре в интервале 130-500°С, предпочтительно 140-400°С. Приемлемое давление может быть атмосферным или превышать

атмосферное, например абсолютное давление 1-50 бар, предпочтительно 1-30 бар. В предпочтительном варианте предлагаемый по настоящему изобретению способ может служить первой стадией

объединенного способа получения уксусной кислоты и/или винилацетата, такого, как способ, описанный, например, в публикации WO 98/05620, содержание которой включено в настоящее описание в качестве

ссылки. Таким образом, в соответствии с этим вариантом предлагается объединенный способ получения уксусной кислоты и/или винилацетата, который включает следующие стадии: (а) введение в

первой реакционной зоне сырья, содержащего этилен и/или этан и необязательный водяной пар, в контакт с содержащим молекулярный кислород газом в присутствии катализатора, эффективного для окисления,

как это изложено выше, этилена в уксусную кислоту и/или этана в уксусную кислоту и этилен, с получением первого продукта, включающего уксусную кислоту, воду, этилен (либо в виде непрореагировавшего

этилена и/либо в виде этилена, образующегося в качестве побочного продукта), а также необязательные этан, монооксид углерода, диоксид углерода и/или азот; и (б) введение во второй

реакционной зоне в присутствии или отсутствие дополнительных количеств этилена и/или уксусной кислоты по меньшей мере части первого газообразного продукта, включающего по меньшей мере уксусную кислоту

и этилен, а также один или несколько таких необязательных материалов, как вода, этан, монооксид углерода, диоксид углерода и/или азот, в контакт с содержащим молекулярный кислород газом в присутствии

катализатора, эффективного при синтезе винилацетата, с получением второго продукта, включающего винилацетат, воду, уксусную кислоту и необязательный этилен. В предпочтительном варианте

этот объединенный способ включает следующие дополнительные стадии: (в) разделение продукта со стадии (б) дистилляцией на верхнюю азеотропную фракцию, включающую винилацетат и воду, и

нижнюю фракцию, включающую уксусную кислоту; и (г) либо (I) выделение уксусной кислоты из нижней фракции, выделенной на стадии (в), и необязательный возврат азеотропной фракции,

выделенной на стадии (в), после частичного или полного отделения от нее воды, на стадию (в), либо (II) выделение винилацетата из азеотропной фракции, выделенной на стадии (в), и

необязательный возврат нижней фракции, выделенной на стадии (в), на стадию (б), либо (III) выделение уксусной кислоты из нижней фракции, выделенной на стадии (в), и выделение

винилацетата из верхней азеотропной фракции, выделенной на стадии (в). Далее катализатор и способы по изобретению дополнительно проиллюстрированы со ссылкой на следующие примеры. ПРИГОТОВЛЕНИЕ КАТАЛИЗАТОРА (1) Катализатор окисления этана Катализатор окисления этана в псевдоожиженном слое состоит из ряда элементов, введенных в обладающую

прочностью на истирание подложку для псевдоожиженного слоя в форме микросферических частиц на кремнийдиоксидной основе. Такой микросферический катализатор готовят распылительной сушкой суспензии,

состоящей из смеси золя кремнекислоты, молибдата аммония, ацетата серебра, ванадата аммония, хлорида ниобия, щавелевой кислоты и воды, получая катализатор целевого состава Мо0,72Ag0,

01V0,18Nb0,09. Далее микросферические частицы кальцинируют на воздухе при 400°С для разложения солей и придания катализатору прочности (сопротивления истиранию).

Содержание вышеуказанных элементов в готовом катализаторе составляет 50 мас.%, вследствие чего содержание диоксида кремния в готовом катализаторе равно 50 мас.%. Свойства

катализатора Распределение частиц по размерам: 0-20 мкм 0-30 мас.% 20-44 мкм 0-60 мас.% 44-88 мкм 10-80 мас.% 88-106 мкм

10-80 мас.% > 106 мкм 0-40 маc.% > 300 мкм 0-5 маc.% Плотность 0,5-3,0 г/см3 Готовый катализатор перед

кальцинированием обладает, как установлено, составом: Мо0,73Ag0,01V0,18Nb0,08. (2) Катализатор окисления этилена 1,5829 г

Na2PdCl4 растворяют в 20 г деионизированной воды и затем обратной пропитке (добавлением твердого материала в раствор) подвергают 29,99 г высушенной распылением кремнийдиоксидной

подложки (17500-39В, со средним диаметром 70 мкм). Полученный твердый продукт сушат в течение 16 ч при комнатной температуре и нормальном давлении. В 80 г деионизированной воды вводят 3,33 г гидрата

NH2NH2. Высушенный твердый материал медленно добавляют в раствор гидразина. Смеси дают постоять в течение 16 ч при комнатной температуре и нормальном давлении с периодическим

вихревым перемешиванием. Раствор фильтруют на вакуум-фильтре для отделения твердой фракции от фильтрата, а затем промывают 4 порциями по 125 мл деионизированной воды, после чего анализ фильтрата на

наличие хлорида дает отрицательный результат. Твердое вещество сушат в течение 40 ч при комнатной температуре и нормальном давлении с получением восстановленного палладиевого каталитического

промежуточного продукта. В 20 г деионизированной воды растворяют 0,246 г KSeO4 и обратной пропитке подвергают этот твердый восстановленный палладиевый каталитический промежуточный продукт,

который затем сушат в течение 16 ч при комнатной температуре и нормальном давлении. В деионизированной воде растворяют 9,45 г H4SiO4·12WO3·xH2O и обратной

пропитке подвергают высушенный твердый продукт, который затем повторно сушат в течение 40 ч при 60°С. Перед применением полученный катализатор активируют выдержкой в течение 4 ч при 200°

С. Получение уксусной кислоты Применяют 40-миллилитровый гетерогенный реактор с псевдоожиженным слоем, работающий под избыточным давлением 8 бар, установленный внутри

сосуда, в котором циркулирует жидкий теплоноситель. Для псевдоожижения катализатора реагенты в паровой фазе вводят в основание реактора через элемент из спеченного материала. Для регулирования

массового расхода предусмотрена подача в реактор дополнительного количества кислорода и/или азота из того же источника, из которого подают основной газообразный материал. Давление поддерживают с

помощью обратного регулирующего давление клапана на общем выходе из реактора. Температуру в реакторе поддерживают с помощью циркулирующего жидкого теплоносителя, который нагревают посредством бани

Хааке (Haake). Температуру в реакторе измеряют с помощью многоточечной системы термопар. Такой реактор применяют для проведения серии экспериментов с псевдоожиженным слоем при получении уксусной

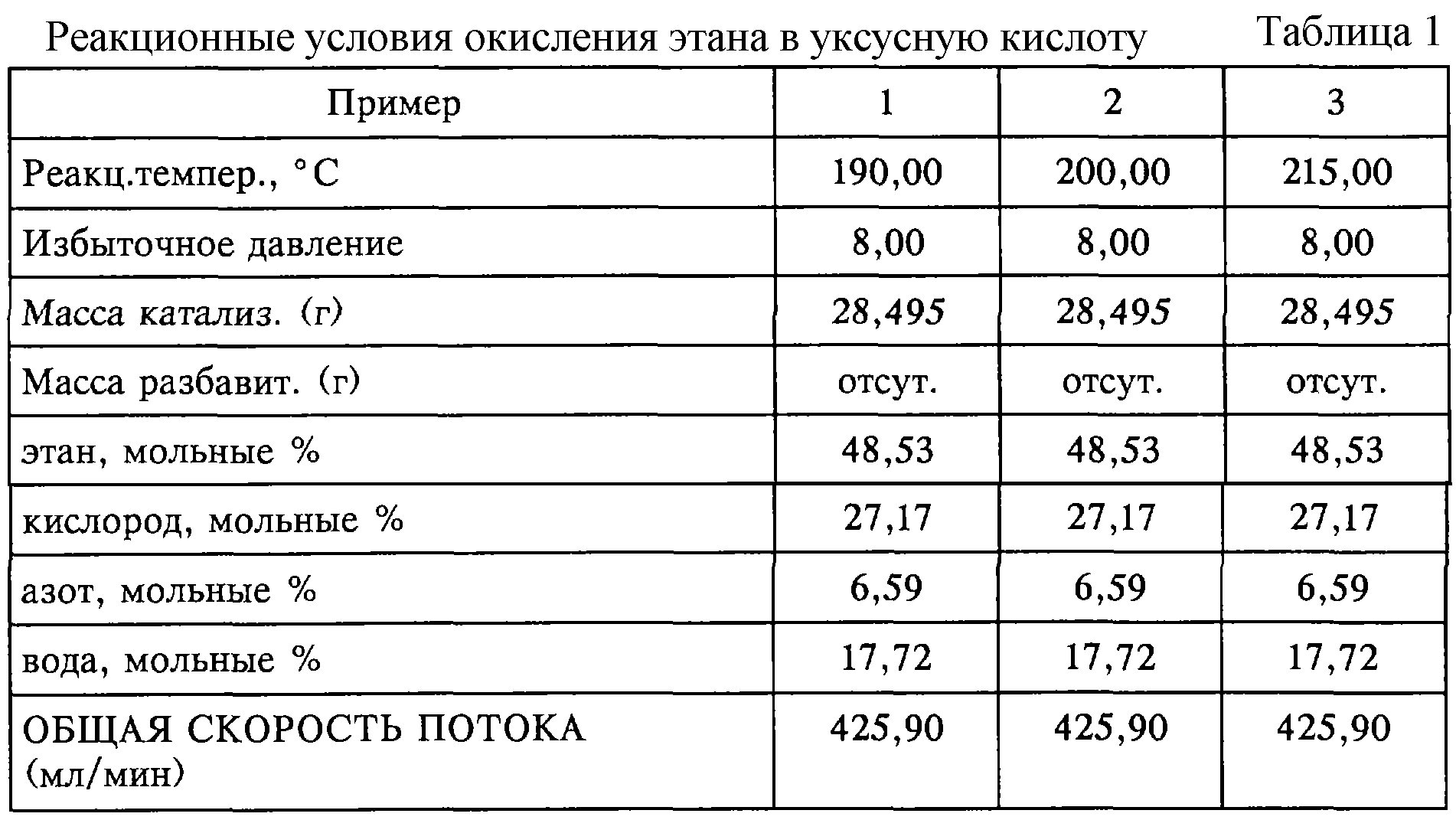

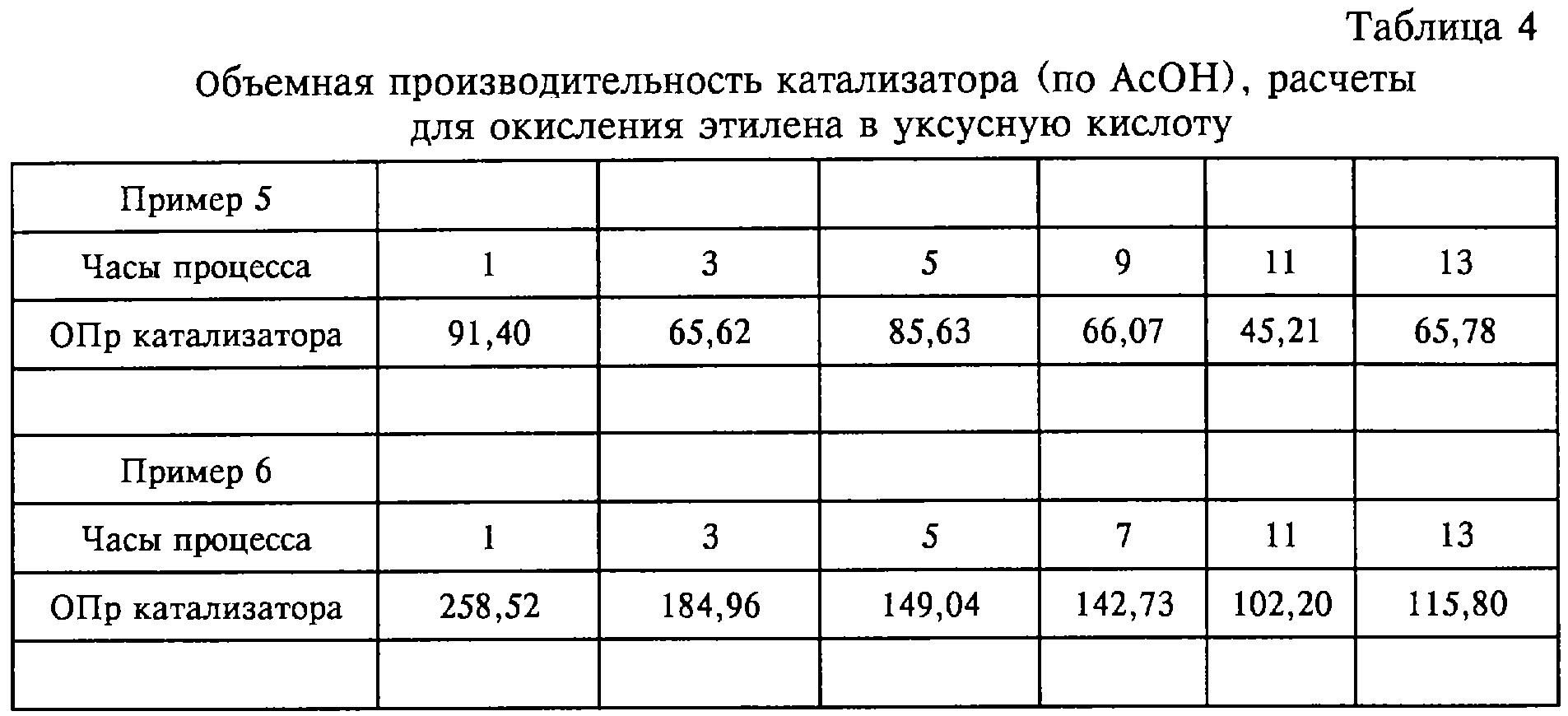

кислоты из этана и/или этилена и кислородсодержащего газа. Реакционные условия сведены в таблицы 1 и 2. Состав отходящего потока анализируют с помощью установленного на технологической

линии газового хроматографа, что позволяет производить расчеты объемной производительности катализатора при получении уксусной кислоты. В этих расчетах не учитывается получаемый в качестве побочного

продукта этилен. В ходе проведения каждого эксперимента с псевдоожиженным слоем в реактор загружают катализатор или смесь катализатора/разбавителя*, а затем герметизируют и испытывают

под давлением азота. После достижения стационарных реакционной температуры и давления вводят поток реагентов (углеводород, водяной пар и кислород), каждый раз позволяя псевдоожиженному слою

стабилизироваться. После достижения стационарных рабочих условий эксперимент проводят в течение > 12 ч, частота сбора данных анализа с помощью установленного на технологической линии газового

хроматографа может составлять каждые 1/2 ч. *непропитанный высушенный распылением диоксид кремния Из оценки данных таблиц 3 и 4 очевидно, что применение псевдоожиженного

катализатора в форме частиц позволяет из этана и этилена получать уксусную кислоту.

Приготовление микросферического катализатора

Катализатор окисления в соответствии с настоящим изобретением в форме микросферических частиц, включающий молибден, ванадий, ниобий и золото, был приготовлен распылительной сушкой суспензии, состоящей из смеси золя кремнекислоты, молибдата аммония, ванадата аммония, оксалата ниобий-аммония, воды и ацетата золота.

Катализатор затем был кальцинирован на воздухе при температуре в диапазоне 300-400°С в течение 3 ч. Готовый катализатор в форме микросферических частиц представлял собой катлизатор, у котрого по меньшей мере 90% имели размер менее 300 мкм.

Приготовление сыпучего катализатора

Немикросферический катализатор, содержащий молибден, ванадий, ниобий и золото в тех же самых соотношениях, что и микросферический катализатор, был приготовлен смешением и распылительной сушкой растворов молибдата аммония, ванадата аммония, хлорида ниобия, щавелевой кислоты, воды и хлорида аурата-аммония до образования твердого катализатора. Твердый катализатор был высушен, измельчен и кальцинирован на воздухе в течение 4 ч при температуре в диапазоне 300-400°С. Полученный кальцинированный катализатор был затем измельчен и просеян.

У каждого из катализаторов оценивали распределение по крупности частиц - для микросферических частиц и для сыпучих частиц. Далее полученные катализаторы подвергали испытанию.

Методика испытания катализаторов на истирание

Приблизительно 50 г каждого образца высушенного катализатора (приготовленного как описано выше) было помещено в реакционный сосуд длиной 1,9 м и с внутренним диаметром 2 дюйма, снабженный секцией сбора (выделения) продуктов реакции с внутренним диаметром 6 дюймов. Реактор работал при температуре окружающей среды.

В днище реактора расположены три отверстия с внутренним диаметром 0,4 мм, через которые пропускали азот при давлении 69 бар при скорости 20-200 м/с. Мельчайшие частицы, выделенные из секции реактора, собирали на кассете фильтра. Результаты испытания, полученные после 5 и 20 ч работы мельчайших частиц, приведены в таблице 5.

Результаты ясно показывают, что микросферические частицы, где по меньшей мере 90% частиц имеют размер меньше 300 мкм, т.е. катализатор в соответствии с настоящим изобретением обеспечивает истирание менее чем 1%, в то время как истирание сыпучего катализатора составляет более чем 30%, при аналогичных условиях испытания.

Реферат

Изобретение относится к получению уксусной кислоты. Способ осуществляют путем введения этана и/или этилена в контакт с содержащим молекулярный кислород газом в реакторе с псевдоожиженным слоем в присутствии твердого катализатора окисления в форме микросферических псевдоожиженных частиц. Размеры по меньшей мере 90% каталитических частиц составляют меньше 300 мкм. Также предложен объединенный способ получения уксусной кислоты и/или винилацетата, включающий следующие стадии: (а) введение в первой реакционной зоне сырья, содержащего этилен и/или этан и необязательный водяной пар, в контакт с содержащим молекулярный кислород газом в присутствии твердого катализатора окисления в форме микросферических псевдоожиженных частиц, где размеры по меньшей мере 90% этих каталитических частиц составляют меньше 300 мкм, для окисления этилена в уксусную кислоту и/или этана в уксусную кислоту с получением первого продукта, включающего уксусную кислоту, воду, этилен (либо в виде непрореагировавшего этилена и/либо в виде этилена, образующегося в качестве побочного продукта), а также необязательные этан, монооксид углерода, диоксид углерода и/или азот; и (б) введение во второй реакционной зоне в присутствии или отсутствие дополнительных количеств этилена и/или уксусной кислоты по меньшей мере части первого газообразного продукта, включающего по меньшей мере уксусную кислоту и этилен, а также один или несколько таких необязательных материалов, как вода, этан, монооксид углерода, диоксид углерода и/или азот, в контакт с содержащим молекулярный кислород газом в присутствии катализатора, эффективного при синтезе винилацетата, с получением второго продукта, включающего винилацетат, воду, уксусную кислоту и необязательный этилен. Продукт со стадии (б) разделяют дистилляцией на верхнюю азеотропную фракцию, включающую винилацетат и воду, и нижнюю фракцию, включающую уксусную кислоту. Уксусную кислоту и винилацетат выделяют. Технический результат - снижение истирания катализатора. 2 н. и 11 з.п. ф-лы, 5 табл.

Комментарии