Способ получения носителя для катализатора синтеза углеводородов и способ получения катализатора для синтеза углеводородов - RU2007215C1

Код документа: RU2007215C1

Чертежи

Описание

Изобретение относится к процессам для получения носителей, использующихся в производстве катализаторов, и катализаторов, полученным через процессы. Изобретение также относится к использованию носителя катализатора или катализатора, главным образом в области Фишер-Тропш катализаторов.

Получение углеводородов из газовых смесей, включающих водород и монооксид углерода, при контакте этих смесей с определенным катализатором при повышенных температурах и давлениях хорошо известно в литературе как Фишер-Тропш синтез.

Катализаторы, часто используемые для этой цели, включают один или более металлов из VIII группы Периодической Таблицы главным образом из группы железа, на поддерживающем носителе, произвольно в комбинации с одним или более оксидами металлов и/или другими металлами как промоторы катализаторов. Металл оксидные промоторы катализаторов обычно выбираются из группы IIa, IIIb, IVb и/или Yb. Периодической Таблицы, также как из лантанидов и/или актинидов. Металлический промотор обычно выбирается из групп VIIb и/или VIII Периодической таблицы.

Очень пригодные Фишер-Тропш катализаторы, главным образом катализаторы, содержащие кобальт и цирконий на кремнеземных носителях, описаны в литературе.

Фишер-Тропш катализаторы, как показано выше, обычно получают комбинируя носитель и одно или более соединений металла, т. е. осаждением металлов, или отдельно или вместе, на носителе из одного или более растворов, или, предпочтительно, пропиткой диоксида кремния водорастворимым соединением циркония в присутствии воды с последующей экструзией образовавшейся смеси. Во всех технологиях получения растворитель обычно удаляют улетучиванием из полученных продуктов, за которой следует высушивание и прокаливание высушенных продуктов. После этого, прокаленный продукт активируют восстановлением водород содержащим газом.

Наблюдалось, что при использовании кремнезема как носителя для получения Фишер-Тропш катализаторов на основе кобальта, в некоторых случаях образуются гидросиликаты кобальта. Эти гидросиликаты кобальта не показывают существенной каталитической активности, в то время как восстановление этих гидросиликатов в каталитически активный металл кобальта трудоемко и требует жестких условий. Поэтому предложено наносить на носитель первым другой оксид металла, главным образом цирконий исходя из его положительного эффекта на активность, стабильность и селективность Фишер-Тропш катализаторов на основе кобальта с последующим нанесением кобальта. Т. к. для этого требуется пропитка в несколько этапов, было выполнено интенсивное исследование для получения простого процесса для производства пористых носителей катализатора, предпочтительно кремнеземных, по крайней мере частично покрытых одним или более другими оксидами металлов, главным образом циркония, для использования в получении катализаторов или промежуточных продуктов катализаторов. Главным образом исследования были направлены на разработку экструдируемых носителей, например, кремнеземных носителей, исходя из проблем, возникающих при использовании более или менее сферических частиц, например, сфер кремнезема, таких проблем как высокое давление капель, негомогенное распределение (диаметра, диаметра пор) и проблем теплопередачи. Далее отношение площади внешней поверхности и объема, более подходящее в случае экструдатов, главным образом трехлопастных или полилопастных частиц, чем в случае сфер.

Известен способ получения экструдатов кремнезема, в котором определенный кремнезем смешивается с водой и соединением щелочного металла, с последующим размельчением и экструзией смеси и потом сушка экструдата. Однако использование соединений щелочного металла очень часто вызывает необходимость отмывать экструдаты кремнезема в растворе нитрата аммония и азотной кислоты для удаления ионов щелочного металла, т. к. присутствие ионов щелочного металла часто ухудшает каталитическую функциональность экструдатов. Другой известный процесс экструзии кремнезема приводит к продуктам, имеющим только низкую прочность на сжатие.

Сейчас найдено, что экструдаты кремнезема, пропитанные металлами, выбранными из группы IVb Периодической таблицы, могут быть получены экструзией кремнезема вместе с растворенным соединением металла из IVb группы, без использования соединений щелочного металла. Мелко разделенный кремнезем и водорастворимое соединение IVb группы, главным образом щелочь, водорастворимое соединение циркония вместе размельчаются в присутствии воды, за которым следует экструзия смеси и произвольно сушка и/или прокаливания экструдатов. Экструдаты на основе кремнезема/оксида металла из IVb группы, полученные таким образом, показывают хорошую прочность на сжатие и очень подходят для получения Фишер-Тропш катализаторов, имеющих высокую активность, высокую селективность и хорошую стабильность.

Поэтому изобретение относится к процессу для получения экструдатов, подходящих для использования в производстве катализаторов и носителей катализаторов, включающих размельчение смеси мелко разделенного кремнезема, водорастворимого соединения из IVb группы и воды, причем смесь имеет твердое содержание 20-50% по массе, и экструзию смеси.

Мелко разделенный кремнезем, который используется в процессе изобретения, обычно (охватывает частицы кремнезема, имеющие средний диаметр менее 100 мкм, предпочтительно между 15 и 80 мкм, более предпочтительно между 35 и 65 мкм.

Кремнезем, который может быть использован в процессах изобретения, часто определяется как аморфный кремнезем и обычно является пористым кремнеземом. Слово аморфный, когда используется в комбинации с кремнеземом, определяет отсутствие кристаллической структуры, как определяется дифракцией Х-лучами. Некоторый ближний порядок может присутствовать и определяться дифракцией электронами, но этот порядок не определяется дифракцией Х-лучами. Степень пористости может быть определена, например, объемом пор и/или площадью поверхности.

Кремнезем, используемый в процессах изобретения, является силикагаль, более или менее когерентная, жесткая, непрерывная трехразмерная сетка частиц коллоидального кремнезема. Количество диоксида кремния обычно находится между 96 и 96,5% по массе. Размер агрегированной частицы обычно находится между 3 и 25 мкм, в то время как размер отдельной частицы обычно находится между 1 и 100 нм. Площадь поверхности может изменяться между 150 и 900 м2/г, и часто находится между 200 и 700 м2 /г. Главным образом, подходящий силикагель является силикагелем, высушенным при распылении. Предпочтительно не использовать обожженный силикагель, для силикагеля, который нагревается до температуры около 500оС и выше.

Предпочтительный тип кремнезема, использованный в процессах данного изобретения, является осажденный кремнезем. Осажденный кремнезем составлен из агрегатов отдельных частиц коллоидального размера, которые не становятся связанными в массивную сетку геля в течение процессов приготовления. Количество диоксида кремния обычно находится между 80 и 99,5% по массе. Размер агрегатированной частицы обычно находится между 3 и 65 мкм, в то время как размер отдельной частицы обычно находится между 3-30 нм. Площадь поверхности может меняться между 0 и 900 м2/г, и часто находится между 45 и 700 м2/г.

Осажденный кремнезем может быть приготовлен из раствора силиката, предпочтительно силиката натрия или калия, используя относительно низкую концентрацию силиката по сравнению с приготовлением силикагеля, добавлением кислоты, предпочтительно серной или соляной кислоты. Осадки отделяют из маточной жидкости фильтрацией. Главным образом, предпочтительно в процессах изобретения использовать отжатый фильтровальный осадок, который получается после фильтрации продукта реакции, как описано выше, более предпочтительно отмытый и/или высушенный при распылении отжатый фильтровальный осадок. Промывку можно выполнить водой, но предпочтительно выполнять с раствором электролита, имеющим рН ниже, чем 6. Может быть использована органическая кислота, например, фторводород или азотная кислота, или их соли. Также промывку можно выполнить после сушки при распылении отжатого фильтровального осадка.

Другой предпочтительный кремнезем, который используется в процессах изобретения, является пирогенным или кремнеземом в форме золы-уноса. Этот тип кремнезема обычно получают в высокотемпературных процессах, таких как испарение кремнезема, обычно песок, при 2000оС и охлаждение, при этом образуются безводные частицы аморфного кремнезема. Другой процесс представляет окисление паров тетрахлорида кремния кислородом или водородом и/или метаном и гидролиз в пламени паров сложных эфиров кремния. Пирогенный кремнезем стремится иметь меньшую плотность, чем другие типы кремнезема. Количество диоксида кремния обычно составляет более, чем 99,5% по массе. Размер агрегатированной частицы обычно находится между 1 и 10 мкм, часто между 2 и 5 мкм, в то время как размер отдельной частицы обычно находится между 1 и 100 нм. Площадь поверхности может изменяться между 10 и 500 м2/г и часто находится между 15 и 400 м2/г.

Когда кремнезем, например, силикагель, постепенно нагревается до высокой температуры, он теряет воду. Содержание воды в образцах кремнезема часто определяется потерей массы при прокаливании. Образец кремнезема взвешивается и помещается в печь, где он нагревается при 1000оС в течение 2 ч. После нагрева, образец снова взвешивается, масса представляет содержание твердого остатка образца. Разница в массах представляет потерю массы при прокаливании или количество присутствующей воды в образце. Также процедура может быть использована для определения потери массы при прокаливании других образцов.

Чистота кремнезема, который используется в процессах данного изобретения, предпочтительно более чем 97% по массе относительно образцов свободных от воды, предпочтительно более чем 98% , более предпочтительно чем 99% . Предпочтительно использовать кремнезем, который содержит натрий в количестве менее чем 10000 мас. ч. на миллион, более предпочтительно менее чем 6000 мас. ч. на миллион, еще более предпочтительно менее чем 2000 мас. ч. на миллион. Количество сульфата составляет менее чем 7500 мас. ч. на миллион, предпочтительно менее чем 4500 мас. ч. на миллион, более предпочтительно менее чем 1500 мас. ч. на миллион.

Кремнезем, который используется в процессах изобретения, может быть отжат до использования для улучшения частоты. Можно использовать воду или раствор электролита. Промывочный раствор предпочтительно имел рН менее чем 6. Приемливаемые промывочные растворы являются водными растворами органических кислот, например, алифатические кислоты, имеющие 1 до 12 углеродных атомов, предпочтительно 1 до 6 углеродных атомов, дикарбоксильные кислоты, предпочтительно содержащие 1 до 6 углеродных атомов. Могут быть использованы очень подходящие алифатические кислоты, такие как муравьиновая кислота, уксусная кислота, пропионовая кислота и масляная кислота. Главным образом предпочтительно уксусная кислота. Очень подходящими дикарбоксильными кислотами являются щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота и фталевая кислота. Выше упомянутые кислоты могут иметь заместителей в виде алкокси-групп, особенно имеющих менее чем пять углеродных атомов, гидроксильных групп и пиано групп. Помимо промывочных растворов, содержащих органические кислоты, также можно использовать промывочные растворы, содержащие неорганические кислоты, как фтор водород, хлор водород, бром водород, азотная кислота, азотистая кислота и хлорная кислота. Далее, можно использовать соли вышеупомянутых кислот, например, соли аммония, или смеси вышеупомянутых кислот и одной или более их солей.

Подходящий объем пор исходных на переработку частиц кремнезема находится между 0,6 и 1,5 мл/г, предпочтительно между 1,15 и 1,35 мл/г. Подходящая площадь поверхности находится между 100 и 500 м2/г, предпочтительно между 200 и 400 м2/г. Подходящие диаметры пор находятся между 8 и 50 нм, предпочтительно между 12 и 30 нм.

Содержание твердых веществ смеси, которая размельчается в процессах данного изобретения, предпочтительно находится между 30 и 45% по массе, более предпочтительно около 40% . Количество воды должно быть по крайней мере таким, что бы получалась смесь, имеющая надлежащую консистенцию для экструзии. Подходящий объем водного пропиточного раствора соответствует объему пор кремнезема, который пропитывается, плюс десять процентов.

Водорастворимое соединение из IVb группы, которое используется в процессах, может быть любым водорастворимым соединением из IVb группы или их смесями, и предпочтительно быть водорастворимым соединением циркония. Предпочтительно используется соединение из IVb группы, которое дает щелочной раствор при растворении в воде. Подходящие соединения из IVb группы могут быть солями, полученными из органических кислот, главным образом уксусной кислоты и пропионовой кислоты, но также можно использовать соединения типа производных ацетилацетона. Другими соединениями будут галиды IVb группы, окси галиды IVb группы и производные циклопентадиенила, т. е. цирконосен. Предпочтительное соединение будет аммоний цирконий карбонат, эфир как таковой или как стабилизированный раствор, например, раствор, стабилизированный органической кислотой, такой как виннокаменная кислота. Также водорастворимые соединения титана, главным образом, соединения титана, которые при растворении в воде дают основные растворы, могут использоваться в процессах данного изобретения. Количество используемого металла из IVb группы обычно будет между 3 и 100% по массе, основанной на количестве свободного от воды кремнезема. Предпочтительно, количество металла из IVb группы будет между 5 и 60% , более предпочтительно между 10 и 40% .

После смешения компонентов, смесь размельчается за некоторый период, обычно между 10 и 120 мин, предпочтительно между 15 и 90 мин. Смешение компонентов проводят смешением кремнезема и соединения из IVb группы, за которым следует добавление воды. В предпочтительном примере, соединение из IVb группы первым растворяется в воде, после чего раствор добавляли к кремнезему. Последняя процедура приводит к получению экструдата, имеющего очень гомогенное распределение соединения из IVb группы по кремнезему. В течение процессов размельчения, смесь получает некоторое количество энергии. Количество энергии находится между 0,05 и 50 Вт-ч/мин/кг, предпочтительно между 0,5 и 10 Вт/ч/мин/кг. Процесс размельчения выполняется при температуре между 15 и 50оС, хотя можно использовать более низкие и или более высокие температуры. Из-за подвода энергии температура в конце размельчения будет выше чем в начале. Возможно использовать все промышленно доступные измельчители.

Для того что бы получить прочные экструдаты, т. е. экструдаты, имеющие высокую прочность на сжатие, главным образом после сушки и/или прокаливания предпочтительно можно добавить некоторое количество основного соединения к смеси. Главным образом, предпочтительно добавлять аммиак, аммиак освобождающие соединения или органический амин, или соединение аммония к смеси, т. к. эти соединения не выделяется после прокаливания. Предпочтительное соединение органического амина будет этанол амин.

Основное соединение предпочтительно добавляется к смеси после добавления воды, т. к. иначе большое количество основного соединения смогло бы попасть в поры кремнезема, что связано с маленькой или полностью отсутствием прочности экструдатов. Поэтому процесс, выполненный показанным путем, требует меньше основного соединения, что делает процесс дешевле, т. к. меньше основного соединения необходимо удалять до или в течение прокаливания. В случае использования соединения основного металла из IVb группы количество основного соединения может быть уменьшено, или может быть исключено, что является привлекательным из технической точки зрения (меньше загрязнение, лучше продукт), также как и из экономической точки зрения.

Количество основного соединения, которое добавляется к смеси, может быть установлено измерением рН смеси. рН может быть измерен комбинированным стекляным электродом, беря равные аликвоты смеси и воды, и интенсивно перемешивая в течение минуты, до получения гомогенной взвеси. Предпочтительно получать смесь, имеющую рН между 8,5 и 11,5, предпочтительно между 9,0 и 11,0.

После проведения размельчения смесь может быть экструдирована в любом обычном экструдере. Машина шнекового типа может быть использована для экструзии смеси через пластину мундштука с отверстием требуемой формы и размером. Полосы, полученные экструзией, произвольно после резки на требуемую длину, обычно сушат и произвольно прокаливают. Могут быть предпочтительны цилиндрические экструдаты, но также можно получать другие формы, например, формы, отмеченные в патенте США N 4 028 227. Предпочтительно получать трехлопастные экструдаты. Очень подходящие пустотелые цилиндры, например цилиндры, имеющие центральное пустое пространство, которое имеет радиус между 0,1 и 0,4 радиусов цилиндрического экструдата, и наружные (или скрученные) трехлопасти могут быть использованы. Подходящие (номинальные) диаметры могут изменяться между 0,5 и 5 мкм, предпочтительно между 1 и 3 мм.

Оказалось, что экструзия смесей, имеющих высокий рН, будет более трудной, чем у смесей, имеющих рН в диапазоне от 7,0 до 8,5. Предложено в этих случаях, в которых смесь имеет рН выше чем 8,5 снижать рН до значения между 7,5 и 8,5 добавлением кислого соединения. Предпочтительно использовать органическую кислоту, т. к. эти кислоты не оставляют следов после сушки и прокаливания. Например подходящей органической кислотой будут алканоидные кислоты, имеющие 1 до 12 углеродных атомов, предпочтительно 1 до 6 углеродныхл атомов, и дикарбоксильные кислоты, предпочтительно содержащие 1 до 6 углеродных атомов. Можно использовать очень подходящие алканоидные кислоты, такие как муравьиновая кислота, уксусная кислота, пропионовая кислота и масляная кислота. Главным образом предпочтительна уксусная кислота. Очень подходящие дикарбоксильные кислоты будут оксалуровая кислота, малоновая кислота, янтарная кислота, глутаровая кислота и фталевая кислота. Перечисленные кислоты могут иметь заместителей типа алкокси групп, особенно имеющих менее пяти углеродных атомов, гидроксильных групп и цианогрупп. Помимо органических кислот, также могут быть использованы неорганические кислоты, такие как фторводород, хлорводород, бромводород, азотная кислота, азотистая кислота и перхлорная кислота.

Для улучшения плавких свойств смеси в экструдере, к смеси можно добавть поверхностно-активный агент или полиэлектролит. Добавление поверхностно-активного агента или полиэлектролита в дальнейшем приводит к более гладкой текстуре экструдата и к облегчению резки экструдированного продукта. Далее может быть улучшено образование макропор в прокаленном каталитическом материале, которые могут увеличивать каталитические свойства этих продуктов. В качестве поверхностно-активных агентов могут быть использованы катионные поверхностно-активные агенты, например жирные амины, четвертичные соединения аммония, алифатические монокарбоксильные кислоты, этоксилированные алкиламины, поливинилпиридин, соединения сульфоксония, сульфония, фосфония и иодия, анионные поверхностно-активные агенты, например алкилированные ароматические соединения, ациклические монокарбоксильные кислоты, жирные кислоты, сульфонированные ароматические кислотыния, спиртсульфат, сложные эфиры счпиртсульфатов, сульфатированные жиры и масла и соли фосфорной кислоты и неионные поверхностно-активные агенты например полиоксиэтилен алкилфенолы, полиоксиэтилен спирты, полиоксиэтилен алкиламины, полиоксиэтилен алкиламиды, полиспирты и ацетиленовые гликоли. Количество улучшителя плавкости будет между 2 и 8% (масса/масса), предпочтительно между 3 и 5% (масса/масса). Предпочтительным улучшателем плавкости является твердое вещество под торговой маркой NaloO.

Возможно до экструзии примешать смесь диоксида титана, диаксида циркония и/или триоксида алюминия, или предшествующие их соединения, также как гидроксиды титана, циркония или алюминия. Другие примеси, которые можно использовать, будут, например, оксиды галлия, индия, тория, урана, магния и цинка. Количество каждого из добавленных соединений, таких как показаны выше, будет до 20% по массе, вычисленной по количеству кремнеземного носителя, предпочтительно до 10% , более предпочтительно до 5% . Самое большое общее количество не превышает 50% по массе, вычисленной от количества кремнеземного носителя, предпочтительно не превышает 30% , более предпочтительно не превышает 15% .

Данное изобретение также относится к экструдатам, полученным в соответствии с процессами, описанными ранее.

Данное изобретение также относится к процессам получения имеющих форму паст, подходящих для приготовления экструдатов, в соответствии с процессами, описанными ранее, также как самим имеющим форму пастам.

Данное изобретение по прежнему далее относится к процессам производства экструдатов прокаленного кремнезема, включающих прокаливание экструдатов кремнезема, полученных в соответствии с процессами данного изобретения, как описанных здесь ранее, при температуре между 400 и 1000оС, предпочтительно между 600 и 900оС, и к экструдатам прокаленного кремнезема, полученным этими процессами. Прокаливание может быть выполнено в обычном прокаливающем оборудовании. В качестве прокаливающего газа можно использовать нагретый воздух или отработанный газ, полученный, например, при горении жидких или газообразных углеводородов, но также можно использовать и другие газы, например азот, аргон и диоксид углерода.

Экструдаты кремнезема главным образом после сушки и прокаливания могут быть использованы для получения катализаторов, главным образом, катализаторов, которые могут быть использованы в процессах конверсии углеводородов, подобных гидрообработке, гидрокрекингу и гидродеметиллизации тяжелых углеводородных масел, реакциями синтеза углеводородов, эпоксидации ненасыщенных олефиновых соединений с органическими пероксидами при гидратации ненасыщенных олефиновых соединений с получением соответствующих алканов, при гидратации ароматических соединений, амидов, нитрилов, цианидов и т. п. , при дегидратации спиртов при очистке отработанных газов.

Экструдаты для использования при гидродеметиллизации получаются наиболее подходящими при прокаливании цирконийсодержащего кремнеземного экструдата, к которому добавляется молибден после процесса прокаливания.

Экструдаты кремнезема предпочтительно используются при получении углеводородов из газа на синтез реакцией, которая известна в литературе как Фишер-Тропш реакция. Очень подходящие Фишер-Тропш катализаторы, также как и очень подходящие процессы, в которых катализаторы могут быть применены, описаны в Европейском патенте N 127220.

Катализаторы, которые используются для синтеза углеводородов, могут быть получены введением подходящего каталитически активного металла на экструдат. Поэтому изобретение также относится к получению катализаторов или их предшественников, подходящих для получения углеводородов, включая введение подходящего каталитически активного металла, предпочтительно кобальта, на экструдат кремнезема, как описывалоась ранее. Металл может быть вреден на высушенные и/или прокаленные экструдаты одним или более известными способами, например, перемешиванием, пропиткой, осаждением и т. д. Предпочтительно использовать пропитку. Пропитка может быть проведена контактом соединения уместного метанола в присутствии жидкости, обычно в форме раствора соединения уместного металла. В качестве соединений металла можно использовать органические соединения. Используемые жидкости могут быть органическими и неорганическими. Также могут быть использованы смеси жидкостей. Предпочтительными соединениями кобальта являются неорганические соединения кобальта, предпочтительно нитрат кобальта. Предпочтительная пропиточная жидкость - вода. Во всех процедурах получения жидкость, которая используется для введения металла, удаляется из композиции, после чего высушенная композиция обычно прокаливается и произвольно уменьшается. Кобальт предпочтительно используется как каталитически активный металл. Другие подходящие металлы, которые могут быть использованы, будут например, никель, железо и рутений. Также могут быть использованы смеси. Количество каталитически активного металла, которое отлагается на носителе, подходящее находится между 3 и 100 миллионами масс. ч. на 100 миллионов мас. ч. кремнезема в носителе, предпочтительно между 10 и 80 миллионами мас. ч. по прежнему более предпочтительно между 20 и 60 миллионами мас. ч. Если необходимо, к экструдатам также можно вводить один или более металлических или оксидных промоторов, или до введения каталитически активного металла, или после введения каталитически активного металла. Промоторы также можно ввести до, также как и после, введения каталитически активного металла. Подходящие металл оксидные промоторы могут быть выбраны из групп IIa, IIIb, IVb и Vb Периодической таблицы, также как и из актинидов и лантанидов. Также может быть использован хром. Могут быть использованы магний, кальций, стронций, барий, скандий, иттрий, лантан, церий, титан, цирконий, гайний, торий, уран, ванадий и хром. Подходящие металлические промоторы могут быть выбраны из группы VIIb или VIII Периодической таблицы. Могут быть использованы рений и благородные металлы из VIII группы главным образом рутений, платина и палладий. Количество промотора находится между 0,1 и 150 миллионами мас. ч. на 100 миллионов мас. ч. кремнезема в носителе.

Изобретение относится к процессам для получения углеводородов при контакте смеси монооксида углерода и водорода с катализатором, подходящим для производства углеводородов из газа на синтез, причем катализатор получен в соответствии с процессами, описанными выше. До контакта катализатора с водород/монооксид углерода смесью катализаторы обычно активируют восстановлением водородом или водородсодержащим газом. Восстановление очень подходяще может быть выполнено при температуре между 200 и 350оС и давлении между 2 и 20 бар. Температура, общее давление и парциальное давление водорода в смеси могут изменяться таким образом, чтобы получить оптимальную каталитическую функциональность.

Конверсия смеси водорода и монооксида углерода может быть выполнена при температуре между 125 и 350оС, предпочтительно между 175 и 250оС и давлении между 5 и 100 бар, предпочтительно между 12 и 50 бар.

Подача материала, содержащего водород и монооксид углерода, который должен быть превращен в углеводороды при использовании катализатора, полученного в соответствии с данным изобретением, имеет Н2/СО молярное отношение выше чем 1,5 предпочтительно между 1,75 и 2,25. Если поступающий материал имеет Н2/СО молярное отношение ниже чем 1,5, то необходимо увеличить отношение до значения между 1,5 и 2,5, предпочтительно между 1,75 и 2,25. Наблюдалось, что, когда неконверсированные водород и монооксид углерода рециркулируют над катализатором, возможно выбрать условия таким образом, чтобы катализатор контактировал с синтез-газом, имеющим существенно ниже Н2/Со отношение, чем имеет поступающий газ на синтез. Отсюда можно улучшить селективность к удлинению цепей углеводородов.

Катализаторы, полученные в соответствии с описанными процессами, при использовании для конверсии водород/монооксид углерода смесей, дают в основном парафиновый продукт, чья высококипящая часть может быть переведена с высоким выходом в средние дисстиляты при использовании каталитической гидрообработки. Поступающий материал для гидрообработки является по крайней мере частью продукта, чья начальная точка кипения лежит выше конечной точки кипения самой тяжелой части средних дисстилятов, требуемых как конечный продукт, хотя полный продукт также может быть использован в качестве поступающего материала для каталитической гидрообработки, для того что бы одновременно улучшить свойства прямо полученных средних дистилятов (уменьшение ненасыщенных соединений и оксигенатов, гидроизомеризация). Каталитическая гидрообработка выполняется при контакте фракции, которая подвергается обработке, при повышенной температуре и давлении и в присутствии водорода с катализатором, содержащим один или более металлов с гидрогенизирующей активностью, поддержанных на носителе. Примерами подходящих катализаторов являются катализаторы, содержащие никель и/или кобальт и дополнительно молибден и/или вольфрам, поддержанные на носителе, таком как алюминий или кремнеземалюминий. В каталитической гидрообработке предпочтительно использовать катализатор, содержащий один или более благородных металлов из VIII группы Периодической таблицы, поддержанных на носителе. Количество благородного металла, присутствующего в катализаторе, может изменяться в широких границах, но часто находится между 0,05 и 5 мас. % . Благородные металлы из VIII группы, которые могут присутствовать, являются платина, палладий, рутений, иридий, осмий или их смеси, платина будет предпочтительна. Количество металла из VIII группы в катализаторе предпочтительно 0,1 до 2 мас. % и в особенности 0,1 до 1 мас. % , примерами подходящих носителей будут кремнезем, алюминий, магний-цирконий, цеолиты и их смеси, предпочтительно смеси кремнезема и алюминия. Подходящие условия для проведения каталитической гидрообработки будут температура 175 до 400оС, парциальное давление водорода 10 до 250 бар, объемная скорость 0,1 до 5 кг/л. ч. и отношение водород/масло 100 до 5000 Нл/кг. Каталитическую гидрообработку предпочтительно проводят при следующих условиях: температура 250 до 350 С, парциальное давление водорода между 25 и 100 бар, объемная скорость 0,25 до 2 кг/л ч и отношение водород/масло 250 до 2000 Нл/кг.

Изобретение также относится к углеводородным продуктам, полученным с помощью катализаторов, описанных ранее, к прямо полученным продуктам, также как и к непрямо полученным продуктам.

П р и м е р 1. Получили смесь, имеющую следующий состав: кремнезем (силикагель, средний размер частиц 18 микрон, объем пор 1,3 см3/г, площадь поверхности 325 м2/г), аммоний цирконий карбонат (14% по массе, вычисленной как ZrO2 на SiО2) и вода, причем смесь имела потери при прокаливании 59% , содержание твердых веществ 41% . Смесь размельчали в течение 30 мин. провели экструзию через плоский мундштук, высушили при 120оС и прокалили при 700оС. Получили цилиндрические экструденты, имеющие приемлемую прочность на сжатие. Содержание ZrO2, 10,4 мас. % в расчете на SiO2).

П р и м е р 2. Повторили пример 1, но после размельчения добавили уксусную кислоту в количестве необходимом для снижения рН с 9,5 до 8,3. После добавления уксусной кислоты, продолжили размельчение в течение 10 мин. В данном случае экструзия выполнялась более легко. Получили цилиндрические экструденты, имеющие туже самую прочность, как в примере 1.

П р и м е р 3. Повторили пример 2, используя 4% по массе полиэлектролита (NalcO) для улучшения экструзии. Полиэлектролит добавили после второй операции размельчения. После добавления размельчение продолжили в течение других 10 мин. Получили цилиндрические экструдаты, имеющие ту же самую прочность на сжатие, как в примере 2.

П р и м е р 4. Повторили пример 3. Вместо цилиндрических экструдатов изготовили трехлопастные, имеющие номинальный диаметр 1,4 мм. Получили трилапастные экструдаты с хорошей прочностью на сжатие (0,8 МПа).

П р и м е р 5. Приготовили смесь, имеющую следующий состав: кремнезем (силикагель, 800 г), моноэтаноламин (40 г) и вода (900 г). Смесь получили добавлением воды к кремнезему, с последующим добавлением моно-этанол амина, после чего смесь перемешивали в течение 45 мин. К смеси добавили раствор ацетата циркония (440 г, содержащих 22% по массе циркония, вычисленного как ZrO2), после чего смесь (потери при прокаливании 60% содержащие твердых веществ 10% ) экструдировалась, используя 3% по массе полиэлектролита (NalCO). После сушки и прокаливания при 800о С получили трехлопастные экструдаты (диаметр 1,7 мин), имеющие приемлемую прочность на сжатие (0,3 МПа). Содержание ZrO2 8,9 мас. % в расчете на SiO2.

П р и м е р 6. Повторили пример 1, но, используя пирогенный кремнезем (Aerosil. 380, площадь поверхности 380 м2/г). После размельчения получили смесь, имеющую рН, равный 8,7, и потерю при прокаливании 60% , которая очень хорошо экструдировалась. Получили трехлопастные экструдаты (эффективный диаметр пор 1,4 мм), имеющие узкое распределение размеров пор и хорошую прочность на сжатие.

П р и м е р 7. Повторили пример 4, но, используя кремнезем (осажденный кремнезем, средний размер частиц 50 мкм, площадь поверхности 450 м2/г). Получили трехлопастные экструдаты с хорошей прочностью на сжатие.

П р и м е р 8. Повторили пример 4, но используя кремнезем (осажденный кремнезем, средний размер частиц 50 мкм, площадь поверхности 450 м2/г), который промыли несколько раз с раствором карбоната аммония. Получили хрехлопастный экструдат с хорошей прочностью на сжатие.

П р и м е р 9. Приготовили смесь из 2105 г порошка кремнезема (средний размер частиц 17 мкм, объем пор 1,3 см3/г), площадь поверхности 310 м2/г), 1620 г аммоний, цирконий карбоната 35 г, уксусной кислоты. 26.4 г полиэлектролита (NalCO) и 1496 грамм воды. Смесь размельчали в течение 30 мин и экструдировали при использовании Delrin плоский мундштук. После сушки и прокаливания (800оС в течение 1 ч) трехлопастных экструдатов (эффективный диаметр 1,4 миллиметра) получили носитель, имеющий следующие свойства; прочность на сжатие 1,0 МПа, площадь поверхности 262 м2 /г, объем пор 0,8 мм/г, диаметр пор 12,7 нм. Содержание циркония составило 12% по массе, вычисленной по кремнезему.

П р и м е р 10. Носители катализаторов, полученные в примерах 1 до 9, использовали для получения Фишер-Тропш катализаторов пропиткой их кобальтом (25 частей по массе кобальта на 100 миллионой мас. ч. кремнезема). Пропитку выполнили используя концентрированный раствор нитрата кобальта. После пропитки носителей, пропитанные частицы высушили их прокалили. После активации водородом, активированные частицы катализатора контактировали на фиксированной основые реактора с газом и на синтез (Н2/СО отношение 1,1, входное давление 29 бар). Получили тяжелую смолу. Температура для 100 STY, изменяли для всех образцов между 214 и 234оС, С5 - селективность изменялась между 82 и 88% . Например, носитель, полученный в примере 4, привел к 100 STY температуре 214оС и С5 селективность 88% . Для носителя, полученного в примере 7, эти цифры составили 226оС и 87,5% соответственно.

П р и м е р 11. Приготовили смесь, имеющую следующий состав: кремнезем (осажденный кремнезем, средний размер частиц 50 мкм, площадь поверхности 450 м2/г), аммоний цирконий карбонат (20% по массе, вычисленной как ZrO2 на SiО2) и вода, причем смесь имела потерю при прокаливании 73% содержание твердых веществ 28% . Результирующую смесь размельчили в течение 20 мин. Для получения смеси, имеющей потерю при прокаливании 72% , добавили водный раствор уксусной кислоты (70% по массе). Смесь далее размельчали в течение 10 мин. Добавили полиэлектролит (NalCO) (4% по массе) и результирующую смесь далее размельчали в течение 5 мин. Смесь экструдировали, используя Delrin плоский мундштук. Полученные трехлопастные экструдаты сушили (330 до 350оС) и прокалили (800оС в течение одного часа). Полученные экструдаты имели следующие свойства: прочность на сжатие 0,88 МПа, площадь поверхности 371 м2/г, объем пор 1,07 мл/г, диаметр пор 19,10 нм и содержание ZrO2 13,3% по массе.

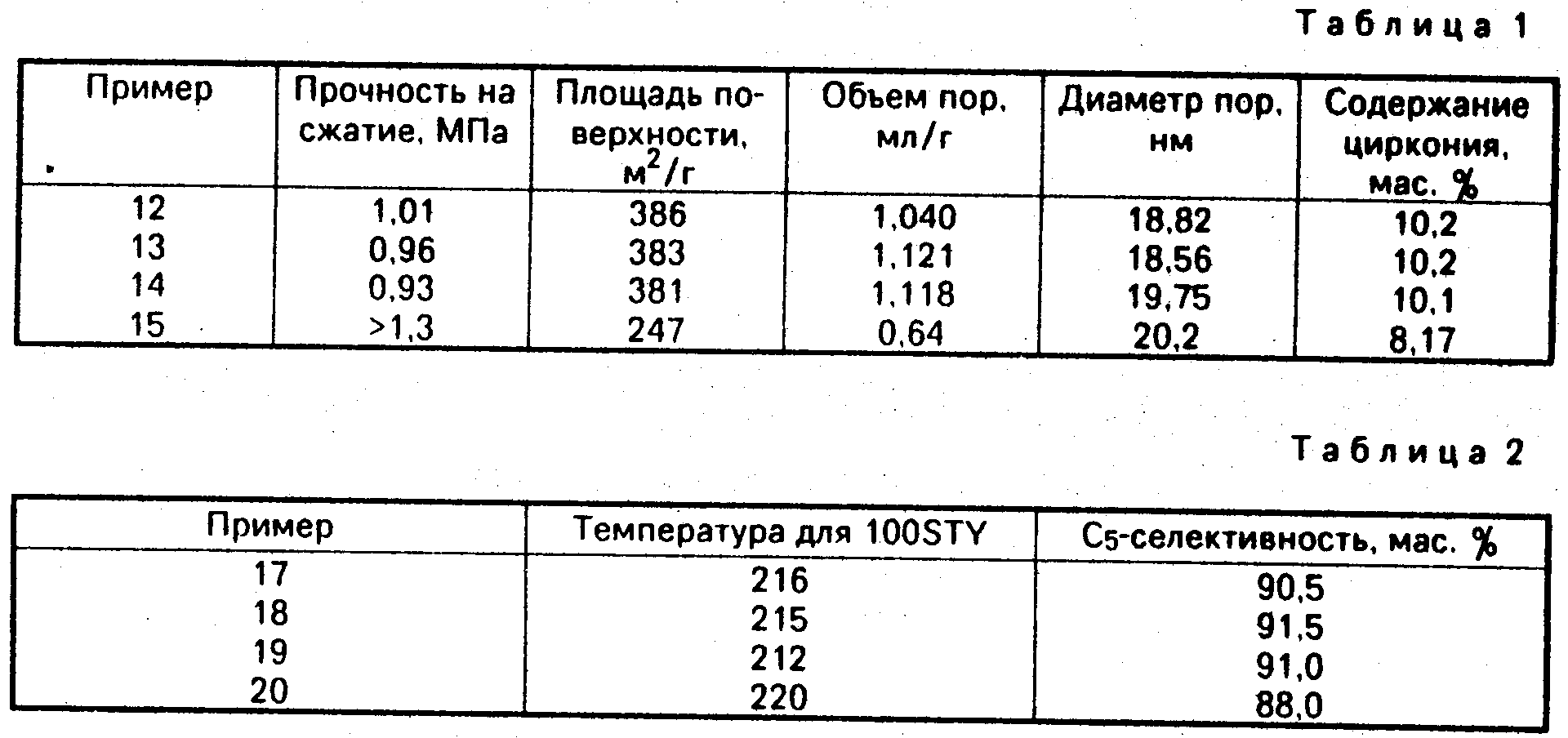

П р и м е р ы 12 - 15. Общую процедуру примера 11 повторили далее четыре раза. Свойства полученных экструдатов даны в табл. 1.

П р и м е р 16. Носитель катализатора, полученный в примере 15, использовали для получения Фишер-Тропш катализаторов пропиткой кобальтом (21,8% по массе кобальта). Пропитку провели используя концентрированный раствор нитрата кобальта. После пропитки, полученный катализатор высушили и прокалили. Частицы катализатора поместили на фиксированную основу, активировали восстановлением водородом и осуществили контакт с газом на синтез (Н2/СО отношение 1, 1, входное давление 36 бар). Получили тяжелое масло при STY 95 г/л/ч и температуре 214оС с С5 - селективностью 89,5% .

П р и м е р ы 17-20. Получили четыре

отдельные загрузки экструдатов, используя общую процедуру примера 11 из следующих компонентов: Осажденный кремнезем 2257 г (размер частицы 50 мкм площадь поверхности 450 м2/г) Аммоний

цирконий карбонат 1161 г Уксусная кислота (5% ) 116 г Полиэлектролит (NalCO) (4% ) 93 г Вода 3620 г

Экструдаты из каждой загрузки промыли в водном растворе ацетата аммония (1М) в течение 30

мин и прокалили в течение дальнейшего периода 1 ч при 500оС. По- лученные экструдаты пропитали кобальтом погружением в водный раствор нитрата кобальта (18% по массе) в течение 8 ч при

80оС и затем прокалили в течение 2 ч при 500оС.

Для испытания их функциональности в Филер-Тропш катализаторах, частицы катализатора из загрузок загрузили на фиксированное основание и осуществили контакт с газом на синтез (Н2/СО отношение 1,10 входное давление 25 бар). Функциональность каждого катализатора привели в табл. 2 исходя из температуры необходимой для достижения STY 100 г/л/ч. и С5 селективности. (56) Европейский патент N 167324, кл. С 01 В 33/12, опублик. 1986.

Европейский патент N 127220, кл. В 01 J 23/86, опублик. 1984.

Реферат

Сущность изобретения: носитель для катализатора синтеза углеводородов получают путем совместного размалывания тонко измельченного диоксида кремния и водорастворимого соединения циркония в присутствии воды при содержании 28 - 47 мас. % твердых веществ. В ходе размалывания pН смеси составляет 8,7 - 9,5, который поддерживают путем добавления органического основания. Добавлением органической кислоты рН снижают до 8,3. Полученную смесь экструдируют, добавляя к ней поверхностно-активный агент. Сушат и прокаливают. Диоксид кремния используют в виде силикагеля, или осажденного диоксида кремния, или пирогенного диоксида кремния, предпочтительно со средним диаметром частиц 50 мкм. Перед использованием диоксид кремния промывают раствором карбоната аммония. В качестве водорастворимого соединения циркония используют карбонат аммонийциркония. Количество циркония составляет 8 - 15 мас. % от количества диоксида кремния. Для получения катализатора полученный носитель пропитывают активным компонентом. Сушат и прокаливают. 2 с. п. , 10 з. п. ф-лы, 2 табл.

Комментарии