Катализаторы изомеризации - RU2595719C2

Код документа: RU2595719C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[001] Варианты осуществления настоящего изобретения относятся к катализаторам изомеризации и способам их изготовления. Более особенно, варианты осуществления настоящего изобретения относятся к катализаторам изомеризации 1-бутена, включающим MgO, металлсодержащее силикатное глинистое связывающее вещество и стабилизатор.

УРОВЕНЬ ТЕХНИКИ

[002] Таблетки MgO применяются как сокатализаторы в реакции диспропорционирования бутена с этиленом, чтобы образовать пропилен. Реакция диспропорционирования, чтобы сформировать пропилен, включает следующие реакции:

MgO выполняет изомеризацию 1-бутена в 2-бутен и адсорбцию ядов в потоке поступающего материала, таких как Н2О, СО2, окислители (такие, как метилтрет-бутиловый простой эфир или МТВЕ), соединения серы, соединения азота, тяжелые металлы и подобное.

[003] Катализаторы изомеризации в форме таблетки проявляют устойчивость к дроблению, которая позволяет катализатору противостоять давлениям и стрессу, которые влияют на катализаторы во время применения. Однако изготовление таблеток является дорогим и продолжительным. К тому же формирование таблеток, имеющих сложную конфигурацию, является трудным или невозможным.

Соответственно, необходимо для катализатора изомеризации, чтобы можно было предусмотреть форму, которая отличается от таблетки и при этом катализатор сохранит приемлемую изомеризационную активность после старения. Также необходимо для катализаторов изомеризации, чтобы они проявляли приемлемую устойчивость к дроблению так, что катализатор может выдержать давление потока углеводородов в системе катализатора так же, как и напряжение, которое накладывается на катализатор, когда он помещен в реактор.

КРАТКОЕ ОПИСАНИЕ

[004] Как применено здесь, термин ″устойчивость к дроблению″ должен относится к устойчивости к дроблению цельной формы или устойчивости к дроблению куска. Устойчивость к дроблению может быть определена как устойчивость катализатора сложной формы к сжимающим силам. Измерения устойчивости к дроблению предназначаются, чтобы обеспечить показатель возможности катализатора сохранить его механическую прочность в течение обработки и применения. Устойчивость к дроблению куска может быть измерена помещением отдельного катализатора либо в форме экструдата, таблетки либо в иных формах между двух плоскостей и применением сжимающей нагрузки к катализатору или через две плоскости к катализатору и измерение силы, необходимой, чтобы раздробить кусок, применяя датчик силы.

[005] Один или несколько вариантов осуществления настоящего изобретения относятся к катализатору, обеспеченному в виде экструдата. В таких вариантах осуществления для формирования MgO в экструдате необходима обработка MgO или Mg(OH)2, поскольку он обеспечен в виде порошка.

[006] Первый объект настоящего изобретения относится к экструдированному катализатору, содержащему MgO, металлсодержащее силикатное глинистое связывающее вещество и один или больше ZrO2, четырехвалентный редкоземельный металл, в котором катализатор проявляет устойчивость к дроблению куска по меньшей мере 2.0 фунт/мм. В одном или нескольких вариантах осуществления экструдированный катализатор проявляет скорость изомеризации в свежем виде и производительность в состаренном виде после старения при 650°С в течение 24 часов, где скорость изомеризации в состаренном виде составляет по меньшей мере 50% скорости изомеризации в свежем виде. В одном варианте скорость изомеризации в свежем виде и скорость изомеризации в состаренном виде экструдированных катализаторов, раскрытых здесь, включает скорость изомеризации 1-бутена в 2-бутен.

[007] В одном или нескольких вариантах MgO присутствует в экструдированном катализаторе в количестве в диапазоне от около 0.1 мас.% до 90 мас.%. В особом варианте осуществления, MgO может присутствовать в количестве по меньшей мере 50 мас.%. Альтернативно, MgO может присутствовать в диапазоне от около 70 мас.% до около 90 мас.% или, более особенно, в количестве около 80 мас.%.

[008] Подходящие металлсодержащие силикатные глинистые связывающие вещества могут включать слоистые частицы, имеющие аспектовое соотношение диаметра к толщине в диапазоне 25-50 и сильные негативные заряды на гранях частиц и слабые позитивные заряды на ребрах частиц. В одном или нескольких вариантах осуществления, металлсодержащее силикатное глинистое связывающее вещество может включать синтетический металлсодержащий силикат. В одном варианте, синтетическое металлсодержащее силикатное глинистое связывающее вещество включает синтетический гекторит.

[009] В одном или нескольких вариантах осуществления, металлсодержащее силикатное глинистое связывающее вещество может присутствовать в количестве в диапазоне 1 мас.% и 20 мас.%. В более особом варианте осуществления, металлсодержащее силикатное глинистое связывающее вещество может присутствовать в количестве в диапазоне от около 5 мас.% до около 20 мас.%, в еще более особом варианте осуществления, металлсодержащее силикатное глинистое связывающее вещество может присутствовать в количестве в диапазоне от около 8 мас.% до около 12 мас.% или может присутствовать в количестве около 10 мас.%.

[0010] ZrO2, четырехвалентный редкоземельный металл и/или трехвалентный редкоземельный металл могут присутствовать в одном или нескольких вариантах экструдированного катализатора в диапазоне 1 мас.% и 20 мас.%. Примеры подходящих трехвалентных редкоземельных металлов включают один или несколько La, Се, Pr и Nd. ZrO2 может присутствовать в экструдированном катализаторе в количестве вплоть до около 40 мас.%. В более особом варианте осуществления, ZrO2 может присутствовать в количестве в диапазоне от около 5 мас.% до около 15 мас.% или, более особенно, около 10 мас.%.

[0011] Второй объект настоящего изобретения относится к способу формирования катализатора изомеризации 1-бутена. В одном или нескольких вариантах осуществления, способ может включать смешивание источника MgO, металлсодержащего силикатного глинистого связывающего вещества и одного или несколько предшественников ZrO2, четырехвалентного редкоземельного металла и трехвалентного редкоземельного металла, чтобы сформировать первую смесь и добавление воды к первой смеси, чтобы сформировать вторую смесь. Способ также может включать экструдирование второй смеси, чтобы сформировать экструдат, проявляющий устойчивость к дроблению цельной формы по меньшей мере 2.0 фунт/мм и проявляющий скорость изомеризации в свежем виде и производительность в состаренном виде после старения при 650°С в течение 24 часов, где скорость изомеризации в состаренном виде составляет по меньшей мере 50% скорости изомеризации в свежем виде.

[0012] В одном варианте осуществления, способ может применять ZrO2, четырехвалентный редкоземельный металл и трехвалентный редкоземельный металл, которые выбраны из одного из карбоната циркония, ацетата циркония, нитрата циркония и их комбинаций. В одном варианте, металлсодержащее силикатное глинистое связывающее вещество может присутствовать в количестве в диапазоне около 5 мас.% и 20 мас.%.

[0013] В одном или нескольких вариантах осуществления, способ формирования катализатора изомеризации 1-бутен может включать смешивание в сухом виде источника MgO, металлсодержащего силикатного глинистого связывающего вещества и одного или больше ZrO2, четырехвалентного редкоземельного металла и трехвалентного редкоземельного металла. В одном варианте способа, ZrO2, четырехвалентный редкоземельный металл и трехвалентный редкоземельный металл могут быть обеспечены в растворенной форме.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

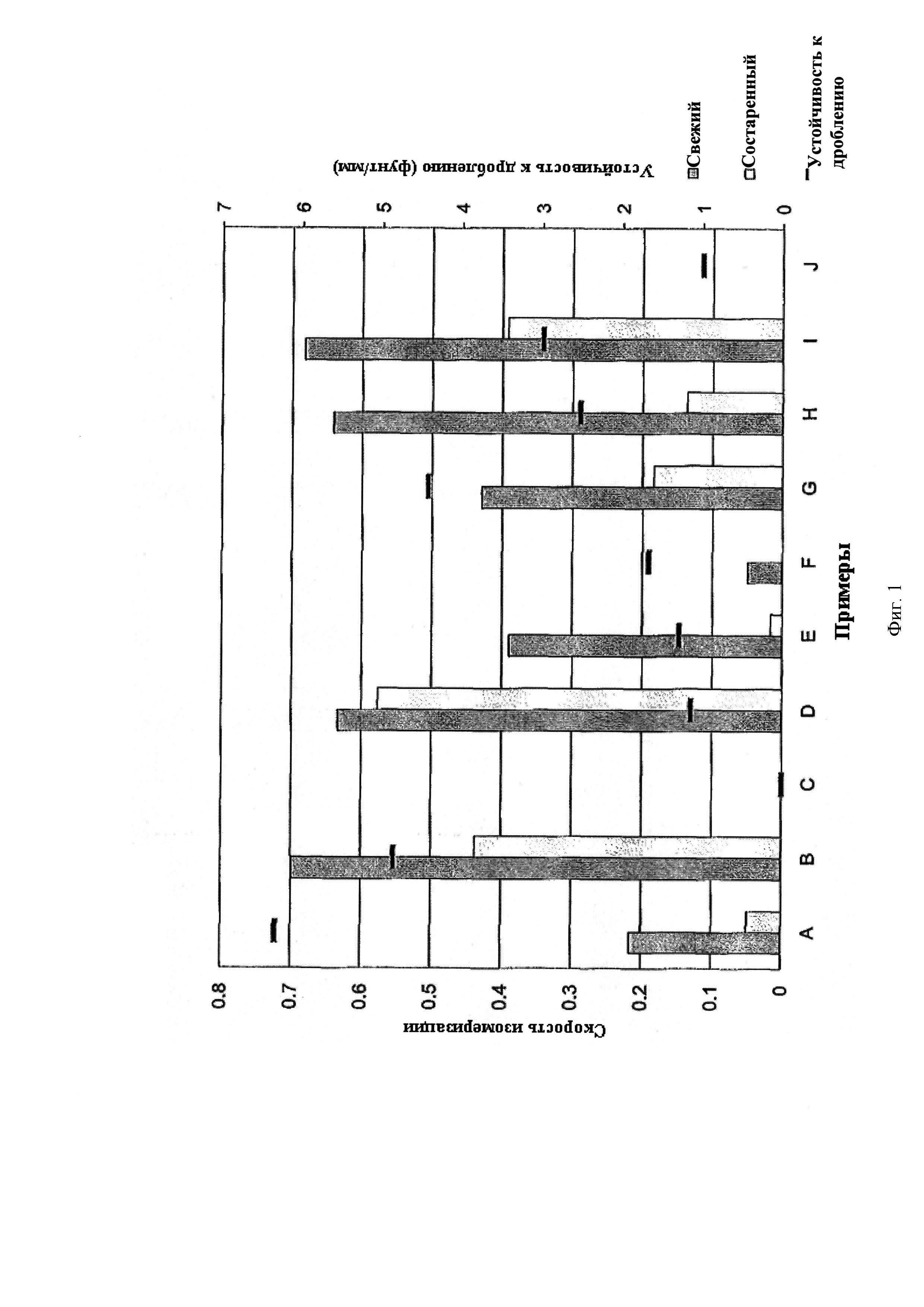

[0014] Фигура 1 иллюстрирует в свежем виде и в состаренном виде превращение 1-бутена при атмосферном давлении, WHSV=45 ч-1 (среднечасовая скорость подачи сырья) и устойчивость к дроблению катализаторов изомеризации согласно вариантам осуществления настоящего изобретения и известных катализаторов изомеризации согласно предыдущему уровню техники.

ДЕТАЛЬНОЕ ОПИСАНИЕ

[0015] Перед описанием нескольких образцовых вариантов осуществления изобретения следует понимать, что изобретение не ограничивается деталями конструкции или этапами процесса, изложенными в следующем описании. Изобретение допускает другие варианты осуществления и применение или выполнение различными способами.

[0016] Первый объект настоящего изобретения относится к экструдированным катализаторам изомеризации, содержащим MgO, металлсодержащее силикатное глинистое связывающее вещество и стабилизатор. Изобретение не ограничивается отдельной формой экструдата. Неограниченные примеры форм, которые могут быть сформированы экструзиями, включают цилиндрические экструдаты, трехлепестковые формы, четырехлепестковые формы, полые цилиндры, звездообразные формы и т.д. В одном или нескольких вариантах осуществления, MgO присутствует в экструдатах в количестве по меньшей мере 50 мас.% и вплоть до около 90 мас.%. В одном или нескольких особых вариантах осуществления, MgO присутствует в экструдатах в количестве в диапазоне от около 70 мас.% до около 90 мас.%. В особом варианте осуществления, MgO может присутствовать в количестве около 80 мас.%. MgO может быть обеспечен в виде порошка оксида магния или в виде гидроксида магния, карбоната магния или подобного и дополнительно обработан с другими компонентами, чтобы сформировать экструдат.

[0017] Металлсодержащее силикатное глинистое связывающее вещество обеспечивается, чтобы компенсировать недостаток связывающей силы, обнаруженной в катализаторах, содержащих MgO, в которых не применяли металлсодержащие силикатные глинистые связывающие вещества. Металлсодержащие силикатные глинистые связывающие вещества, как обнаружили, результативно связывают MgO и другие компоненты без потери или негативного воздействия на активность материала в реакции изомеризации. В одном или нескольких вариантах осуществления, металлсодержащее силикатное глинистое связывающее вещество может присутствовать в количестве в диапазоне от около 0.1 мас.% до около 40 мас.%. В одном варианте, металлсодержащее силикатное глинистое связывающее вещество может присутствовать в количестве в диапазоне от около 5 мас.% до около 25 мас.% или, более особенно, в диапазоне около мас.% до около 20 мас.% и еще более особенно в количестве около 10 мас.%.

[0018] В одном или нескольких вариантах осуществления, металлсодержащие силикатные глинистые связывающие вещества могут включать слоистые структуры. В одном или нескольких особых вариантах осуществления, металлсодержащие силикатные глинистые связывающие вещества могут включать металлсодержащие силикаты и в еще более особенных вариантах осуществления могут включать силикат магния или алюмосиликат магния. Металлсодержащее силикатное глинистое связывающее вещество может быть выбрано из группы: монтмориллонит, сапонит, нонтронит, бейделлит, смектиты (включая гекторит), стевенсит, магадиит, слюдистые минералы (включая иллит). В особых вариантах осуществления, металлсодержащим силикатным глинистым связывающим веществом является магнийсиликатная глина или магнийалюмосиликатная глина. В более особых вариантах осуществления, металлсодержащим силикатным глинистым связывающим веществом является смектит, и в более особых вариантах осуществления, металлсодержащим силикатным глинистым связывающим веществом является гекторит. В еще более особых вариантах осуществления, металлсодержащим силикатным глинистым связывающим веществом является синтетическое глинистое связывающее вещество, более особенно, синтетическое гекторитовое глинистое связывающее вещество, и еще более особенно, Laponite®. Синтетические металлсодержащие силикатные глинистые связывающие вещества могут быть предпочтительными, потому что отдельные примеси в природных глинах могут негативно воздействовать на производительность, однако варианты осуществления изобретения включают и природные глины в тех случаях, когда реологические свойства смеси экструдата не будут неблагоприятно затронутыми. Наночастицы глины (С) могут иметь средний диаметр частиц 5-500 нм, предпочтительно 5-100 нм, более предпочтительно 5-50 нм. Laponite® является синтетическим дискообразным силикатом с толщиной приблизительно 1 нм и диаметром 25 нм. В водных дисперсиях Laponite® имеет сильный негативный заряд на его поверхности и слабый локализированный позитивный заряд на его ребрах. Поверхностные заряды на таких наночастицах вызывают формирование двойных электрических слоев, например ионы Na+ в водном растворе. Таким образом, согласно одному объекту изобретения, металлсодержащим силикатным глинистым связывающим веществом является металлсодержащее силикатное глинистое связывающее вещество, имеющее аспектовое соотношение диаметра к толщине в диапазоне около 25-около 500, более особенно, около 25-100 и еще более особенно около 25-50. В одном или нескольких вариантах осуществления, глинистое связывающее вещество, имеющее такие аспектовые соотношения, имеет сильный негативный внешний заряд и слабый локальный позитивный заряд на его ребрах. Связывающие вещества Laponite® доступны под торговым названием Laponite® от Rockwood Additives Ltd. фирмы Cheshire, UK. Как будет обсуждаться более детально ниже, металлсодержащие силикатные глинистые связывающие вещества функционируют как результативные связывающие вещества без оказания существенно негативного влияния на устойчивость к дроблению или активности катализаторов.

[0019] Слоистая структура одного или нескольких подходящих примеров металлсодержащих силикатных глинистых связывающих веществ включает дискообразные кристаллы, как описано выше, которые способны формировать структуру «карточного домика», когда диспергируются в воде и других добавках, чтобы сформировать гель. В структуре «карточного домика» дискообразные частицы включают поверхность и ребро, где поверхность имеет иной электрический заряд, чем ребро. В одном или нескольких вариантах осуществления, ребро частицы имеет малый локализированный позитивный заряд, в то время как поверхность имеет негативный заряд. Соответственно, при добавлении к водному раствору при соответствующих условиях (например, в отсутствие солей или сурфактантов) слабый позитивный заряд на ребре частиц взаимодействует с негативно заряженными поверхностями или лицевыми поверхностями соседних частиц, таким образом формируя структуру карточного домика, чтобы обеспечить гель с высокой тиксотропией. Структура «карточного домика» также может быть разрушена или рассредоточена при напряжении сдвига, но повторно сформироваться, если удалить напряжение сдвига. Поэтому материал становится текучим при смещении в экструдере, но формирует устойчивую структуру после экструзии и высушивания.

[0020] Экструдированный катализатор одного или нескольких вариантов осуществления может включать стабилизатор. В одном или нескольких вариантах осуществления, стабилизатор может включать ZrO2, четырехвалентный редкоземельный металл, трехвалентный редкоземельный металл и их комбинации. В одном или нескольких вариантах осуществления, стабилизатор исключает или существенно не содержит любых преднамеренно добавленных SiO2 и/или Al2O3. Стабилизатор может присутствовать в одном или нескольких вариантах осуществления в количестве в диапазоне от около в количестве в диапазоне от около 5 мас.% до около 40 мас.%. В одном варианте, стабилизатор может присутствовать в количестве в диапазоне от около 5 мас.% до около 20 мас.% или, более особенно, около 10 мас.%.

[0021] Один или несколько вариантов осуществления настоящего изобретения могут включать ZrO2 как стабилизатор. В одном или нескольких вариантах, ZrO2 может быть обеспечен в растворимой форме. Например, ZrO2 может быть обеспечен в виде карбоната циркония, ацетата циркония и нитрата циркония и других цирконийсодержащих растворов. В таких вариантах осуществления, цирконийсодержащие растворы обеспечиваются нелетучими компонентами, чтобы обеспечить экструдат стабилизатором, содержащим ZrO2. В одном или нескольких вариантах осуществления, ZrO2 может быть обеспечен в твердой форме, такой как порошок или паста. По этой причине цирконий может быть добавлен в форме гидрата оксида, или гидроксида, или в виде порошка, или пасты карбоната циркония. ZrO2 может присутствовать в количестве вплоть до около 40 мас.%. В одном варианте, ZrO2 может присутствовать в количестве в диапазоне от около 5 мас.% до около 15 мас.% или, более особенно, в количестве около 10 мас.%.

[0022] Примеры трехвалентных и четырехвалентных редкоземельных металлов, которые могут быть применены, включают церий, празеодим, неодим и лантан.

[0023] Варианты осуществления катализаторов изомеризации, описанные здесь, могут быть применены, чтобы превратить 1-бутен в 2-бутен. В одном или нескольких вариантах осуществления, катализаторы изомеризации, описанные здесь, сохраняют, по меньшей мере, заранее определенную скорость изомеризации после старения. Например, катализаторы изомеризации, описанные здесь, могут проявлять скорость изомеризации в свежем виде и скорость изомеризации в состаренном виде, которая составляет по меньшей мере 50% скорости изомеризации в свежем виде. Старение катализатора происходит, когда материал применяется в течение длительных периодов времени и быстро регенерируется во время процесса. В технологическом процессе ускоренного старения катализатор поэтому подвергают воздействию температуры 650°С в неподвижном воздухе в течение периода 24 часа. В одном или нескольких особых вариантах осуществления, катализаторы изомеризации, описанные здесь, проявляют скорость изомеризации в состаренном виде по меньшей мере 60% скорости изомеризации в свежем виде или, более особенно, по меньшей мере 65% скорости изомеризации в свежем виде.

[0024] В одном или нескольких вариантах осуществления, катализаторы изомеризации, описанные здесь, проявляют устойчивость к дроблению куска по меньшей мере 1.5 фунт/мм (0.68 кг/мм). В одном или нескольких вариантах осуществления, катализаторы изомеризации проявляют устойчивость к дроблению куска по меньшей мере 2.0 фунт/мм (0.91 кг/мм) или по меньшей мере 2.5 фунт/мм (1.13 кг/мм). Как применено здесь, термин ″устойчивость к дроблению″ должен включать устойчивость сформированных катализаторов к сжимающим силам. Другими словами, катализаторы проявляют устойчивость к дроблению, которая обеспечивает показатель возможности катализатора сохранять свою физическую целостность во время обработки и применения. В вариантах осуществления, описанных здесь, устойчивость к дроблению куска была измерена помещением отдельного цилиндрического куска катализатора между зажимными губками, имеющими поверхность шириной около 0.125 дюйма (3 мм). Сила, необходимая чтобы раздробить кусок между зажимными губками, была измерена датчиком силы.

[0025] Катализаторы изомеризации, описанные здесь, являются экструдированными или обеспечиваются в виде экструдатов. Известны катализаторы изомеризации, которые обеспечиваются в форме таблетки, однако формирование таблеток, как было определено, является дорогим и времязатратным. Геометрическая форма таблетированных катализаторов является дополнительно ограниченной. Экструдированные катализаторы изомеризации обеспечивают более результативную и рентабельную альтернативу, которая обеспечивает катализаторы изомеризации, которые проявляют желаемую устойчивость к дроблению куска и скорость изомеризации после старения. Кроме того, экструдаты предоставляют возможность обеспечить различные геометрические формы, которые могут улучшить или иным образом воздействовать на устойчивость к дроблению и изомеризационную активность. В одном или нескольких вариантах осуществления, катализаторы изомеризации, описанные здесь, могут иметь диаметр в диапазоне от около 0.375 дюймов (9.525 мм) до около 0.0625 дюймов (1.5875 мм).

[0026] Второй объект настоящего изобретения относится к способам формирования катализаторов изомеризации, описанных здесь. В одном или нескольких вариантах осуществления, Mg-соединение, связывающее вещество и стабилизатор, смешиваются, чтобы сформировать первую смесь. К первой смеси может быть добавлена вода, чтобы сформировать вторую смесь, которая потом экструдируется, чтобы сформировать экструдат. В одном или нескольких вариантах осуществления, первая смесь содержит сухую смесь. Как иначе описано здесь, первая смесь может быть сформирована смешиванием в сухом виде источника соединения MgO и металлсодержащего силикатного глинистого связывающего вещества с последующим добавлением раствора стабилизатора, например ацетата циркония, карбоната циркония и/или нитрата циркония. Другие стабилизаторы могут быть обеспечены в растворе или как сухие компоненты с источником соединения MgO и синтетическим связывающим веществом. В одном или нескольких альтернативных вариантах осуществления, источник соединения MgO и/или металлсодержащее силикатное глинистое связывающее вещество могут быть скомбинированы с раствором стабилизатора без первого смешивания в сухом виде источника соединения MgO и/или металлсодержащего силикатного глинистого связывающего вещества.

[0027] Следующие не ограничивающие примеры могут служить, чтобы иллюстрировать различные варианты осуществления настоящего изобретения.

[0028] Были сформированы примеры катализаторов изомеризации A-J. Примеры A-G и J были сравнительными примерами, и Пример I является примером изобретения. Устойчивость к дроблению куска, скорость изомеризации в свежем виде и скорость изомеризации в состаренном виде были измерены для каждого из катализаторов изомеризации A-J.

[0029] Катализаторы изомеризации А и В, включающие MgO, обеспеченные в форме таблеток оксида магния разной чистоты. Были коммерчески произведены оба вида таблеток. Катализаторы изомеризации А и В были существенно свободны от любых намеренно добавленных стабилизаторов или связывающего вещества. Катализатор изомеризации А имеет диаметр около 5 мм и катализатор изомеризации В имеет диаметр около 3 мм. Катализаторы изомеризации А и В были сформированы в виде таблеток, применяя известные способы полусухого прессования.

[0030] Катализатор изомеризации С, включающий MgO и оксид алюминия в количестве около 10 мас.%. Композиция для катализатора изомеризации С была сформирована добавлением 20 мас.% раствора бемита в деионизированной воде к Mg(OH)2, чтобы сформировать смесь для экструзии. Бемит доступен под торговым названием DISPAL® 11N7-80 от Sasol Germany, Hamburg, Germany. Композиция была экструдирована и имела диаметр около 3 мм. Экструдированный материал был высушен в течение 8 часов при 120°С и прокален 2 часа при 500°С в стационарной муфельной печи.

[0031] Катализатор изомеризации D, включающий MgO и ZrO2 в количестве около 20 мас.%. Композиция для катализатора изомеризации D была сформирована смешиванием раствора карбоната циркония, содержащего 20.3 мас.% ZrO2, гидроксида циркония, содержащего 51.7% ZrO2, воды и Mg(OH)2, чтобы сформировать смесь для экструзии. Раствор ZrO2, применяемый в катализаторе изомеризации D, доступен под торговым названием ВАСОТЕ® от Magnesium Elecktron Ltd. Manchester, UK. Катализатор изомеризации D был экструдирован и имел диаметр около 3 мм. Материал был высушен и прокален идентично образцу С, упомянутому выше.

[0032] Катализатор изомеризации Е, включающий MgO и SiO2 в количестве около 10 мас.%. Композиция для катализатора изомеризации Е была сформирована смешиванием коллоидной суспензии диоксида кремния, включающей 30 мас.% диоксида кремния, суспендированного в воде с Mg(OH)2, и воду. Подходящий коллоидный диоксид кремния доступен под торговым названием LUDOX AS-30 от W.R. Grace and Со. компании Columbia, Maryland, U.S.A. Композиция потом была экструдирована и имела диаметр около 3 мм. Материал был высушен и прокален идентично образцу С, упомянутому выше.

[0033] Катализатор изомеризации F, включающий MgO, ZrO2 и SiO2. ZrO2, присутствовал в количестве около 10 мас.% и SiO2 присутствовал в количестве около 10 мас.%. Композиция для катализатора изомеризации F была сформирована смешиванием Zr-O-нитрата или раствора нитрата цирконила и суспензии коллоидного диоксида кремния, включающей 34 мас.% диоксида кремния, суспендированного в воде с Mg(OH)2, чтобы сформировать смесь для экструзии. Подходящие суспензии коллоидного диоксида кремния доступны под торговым названием LUDOX® ТМА от W.R. Grace and Со. компании Columbia, Maryland, U.S.A. Композиция потом была экструдирована и имела диаметр около 3 мм. Экструдированный образец был высушен и прокален как образец С, упомянутый выше.

[0034] Катализатор изомеризации G, включающий MgO, SiO2 и глину Laponite®. SiO2 присутствовал в количестве около 10 мас.% и глина Laponite® присутствовала в количестве около 10 мас.%. Laponite® была обеспечена в виде порошка и смешивалась с Mg(OH)2. Суспензия коллоидного диоксида кремния, включающая 30 мас.% диоксида кремния, суспендированного в воде, была добавлена с дополнительной водой, чтобы сделать смесь для экструзии. Подходящий коллоидный диоксид кремния доступен под торговым названием LUDOX® AS-30 от W.R. Grace and Co. Columbia, Maryland, U.S.A. Композиция потом была экструдирована и имела диаметр около 3 мм. Экструдаты были высушены и прокалены идентично образцу С, упомянутому выше.

[0035] Катализатор изомеризации Н, включающий MgO и глину Laponite®, присутствующую в количестве около 10 мас.%. Катализатор изомеризации Н был сформирован смешиванием Laponite®, обеспеченного в виде порошка, с Mg(OH)2 перед добавлением воды. Вода потом была добавлена к смеси Laponite® и Mg(OH)2, чтобы сделать смесь для экструзии. Композиция потом была экструдирована и имела диаметр около 3 мм. Экструдаты были высушены и прокалены идентично образцу С, упомянутому выше.

[0036] Катализатор изомеризации I, включающий MgO, ZrO2 и глину Laponite®. Катализатор изомеризации I был сформирован смешиванием в сухом виде Laponite®, обеспеченного в виде порошка, с Mg(OH)2. Раствор карбоната циркония, содержащий 20.3 мас.% ZrO2, и дополнительная вода были добавлены, чтобы сформировать смесь для экструзии. Раствор ZrO2, применяемый в катализаторе изомеризации I, доступен под торговым названием ВАСОТЕ® от Magnesium Elecktron Ltd. Manchester, UK. Катализатор изомеризации I был экструдирован и имел диаметр около 3 мм. Экструдаты были высушены и прокалены идентично образцу С, упомянутому выше.

[0037] Катализатор изомеризации J, включающий MgO, тальк и SiO2. Тальк, раствор коллоидного диоксида кремния, содержащего 30 мас.% диоксида кремния, Mg(OH)2 и вода были смешаны, чтобы сформировать смесь для экструзии. Подходящий коллоидный диоксид кремния доступен под торговым названием LUDOX® AS-30 от W.R. Grace and Co. Columbia, Maryland, U.S.A. Тальк был получен в виде порошка от Aldrich chemicals и добавлен к порошку гидроксида магния перед добавлением раствора диоксида кремния. Композиция потом была экструдирована и имела диаметр около 3 мм. Экструдаты были высушены и прокалены идентично образцу С, упомянутому выше. Конечная композиция экструдатов содержала 80% MgO, 10% SiO2 и 10% талька.

[0038] Устойчивость к дроблению куска каждого из катализаторов изомеризации A-J была определена, помещая каждый катализатор между двумя зажимными губками, имеющими поверхность шириной 3 мм. Применялась сжимающая нагрузка и сила, необходимая, чтобы раздробить кусок, была измерена датчиком силы. Устойчивость к дроблению куска каждого из катализаторов изомеризации A-J показана в Таблице 1. Если устойчивость к дроблению или скорость изомеризации в свежем виде была низкой, образцы в дальнейшем не тестировались на скорость изомеризации.

[0039] Скорость изомеризации для каждого выбранного катализатора изомеризации A-J была измерена, когда каждый катализатор был в свежем виде и после старения. Производительность изомеризации каждого катализатора была измерена при атмосферном давлении, применяя 1-бутен, присутствующий в количестве 20 мас.% в азоте, как исходный газ при 220°С и среднечасовой скорости подачи сырья 45 ч-1. Производительность изомеризации в свежем виде была измерена после одного часа в потоке. После измерения производительности изомеризации каждого катализатора в свежем виде каждый из катализаторов A-J был потом состарен прокалыванием при 650°С в течение 24 часов в муфельной печи. Производительность в состаренном виде или производительность каждого из катализаторов изомеризации A-J была тестирована после старения в течение после 1 часа в потоке. Результаты обеспечиваются в Таблице 1 и демонстрируются с устойчивостью к дроблению куска каждого из катализаторов изомеризации A-J на диаграмме Фигуры 1.

[0040]

[0041] Как очевидно из Фигуры 1, катализаторы изомеризации, включающие металлсодержащее силикатное глинистое связывающее вещество (например, катализаторы изомеризации G, Н и I), имели улучшенную устойчивость к дроблению, чем другие катализаторы. В дополнение, катализатор изомеризации I, который включает и металлсодержащее силикатное глинистое связывающее вещество, и стабилизатор, проявил активность изомеризации в свежем виде и состаренном виде, что подобно существующим таблеткам MgO.

[0042] Упоминание на всем протяжении этой спецификации ″один вариант осуществления,″ ″некоторые варианты осуществления,″ ″один или несколько вариантов осуществления″ или ″вариант осуществления″ означает, что особенное характерное свойство, структура, материал или характеристика, описанные в соединении с вариантом осуществления, включаются в, по меньшей мере, один вариант осуществления изобретения. Таким образом, появления фраз, таких как ″в одном или нескольких вариантах осуществления,″ ″в неких вариантах осуществления,″ ″в одном варианте осуществления″ или ″в варианте осуществления″, в различных местах во всем этом описании не требует ссылки на такой же вариант осуществления изобретения. Поэтому особенные характерные свойства, структуры, материалы или характеристики могут быть скомбинированы любым подходящим способом в одном или нескольких вариантах осуществления.

[0043] Несмотря на то что изобретение здесь было описано с ссылкой на особые варианты осуществления, должно быть понятно, что эти варианты осуществления являются только иллюстрацией принципов и приложений настоящего изобретения, специалисту в данной области техники будет очевидно, что для способа и устройства настоящего изобретения могут быть сделаны различные модификации и варианты без отклонения от сущности и объема изобретения. Таким образом, подразумевается, что настоящее изобретение включает модификации и варианты, которые находятся в пределах объема прилагаемых пунктов формулы изобретения и их эквивалентов.

Реферат

Изобретение раскрывает экструдированный катализатор для изомеризации 1-бутена, включающий MgO в диапазоне от 0.1 мас. % до 90 мас. %; металлсодержащее силикатное глинистое связывающее вещество в диапазоне 1 мас. % и 20 мас. % и ZrOв диапазоне 1 мас. % и 20 мас. %, при этом катализатор проявляет устойчивость к дроблению куска по меньшей мере 2.0 фунт/мм и проявляет скорость изомеризации в свежем виде и производительность в состаренном виде после старения при 650°С на протяжении 24 часов, где скорость изомеризации в состаренном виде составляет по меньшей мере 50% скорости изомеризации в свежем виде. Также раскрывается способ формирования катализатора изомеризации 1-бутена. Технически результат заключается в получении катализатора, который имеет улучшенную устойчивость к дроблению. 2 н. и 17 з.п. ф-лы, 1 ил., 1 табл.

Формула

смешивание источника MgO, металлсодержащего силикатного глинистого связывающего вещества и предшественника ZrO2, чтобы сформировать первую смесь; добавление воды к первой смеси, чтобы сформировать вторую смесь; и экструдирование второй смеси, чтобы сформировать экструдат, проявляющий устойчивость к дроблению цельной формы по меньшей мере 2.0 фунт/мм и проявляющий скорость изомеризации в свежем виде и производительность в состаренном виде после старения при 650°С на протяжении 24 часов, где скорость изомеризации в состаренном виде составляет по меньшей мере 50% скорости изомеризации в свежем виде.

Документы, цитированные в отчёте о поиске

Способ изомеризации олефинов (варианты)

Комментарии