Каталитические системы и способы полимеризации с использованием соединений алкиллития в качестве сокатализатора - RU2262513C2

Код документа: RU2262513C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к полимеризации таких моно-1-олефинов, как этилен, с использованием каталитической системы, включающей оксиднохромовый катализатор на носителе и сокатализатор.

Хорошо известно, что такие моно-1-олефины, как этилен, могут полимеризоваться в присутствии каталитических систем, в которых используются такие металлы, как ванадий, хром и другие, на таких неорганических носителях, как оксид алюминия, диоксид кремния, алюмофосфат, оксид титана, диоксид циркония, оксид магния и другие тугоплавкие металлы. Указанные каталитические системы могут использоваться для получения олефиновых полимеров в углеводородном растворе с образованием продукта, обладающего во многих отношениях превосходными технологическими характеристиками. Хромоксидные каталитические системы на носителе также могут использоваться для получения олефиновых полимеров в суспензионных полимеризационнных системах, в которых полимер получают в виде мелких частиц твердого материала, суспендированных в разбавителе. На такой процесс часто ссылаются, как на процесс формирования частиц, и его преимуществом является достаточная простота.

Однако некоторые операции, легко осуществляемые в процессе с растворителем, значительно затруднены при проведении процесса в режиме формирования частиц или суспензии. Так, например, при проведении процесса в растворе индекс расплава полимера и/или индекс расплава с большой нагрузкой могут меняться в результате изменения температуры реактора. Как правило, при понижении температуры реактора получают продукт с более низким индексом расплава. Однако в суспензионном процессе применение указанной технологии ограничено, поскольку попытки снижения индекса расплава и/или индекса расплава с большой нагрузкой в какой-либо ощутимой степени путем снижения температуры реактора могут привести к снижению производительности процесса и уменьшению каталитической активности. Кроме этого, плотность сыпучего материала связана с температурой реактора, и чрезмерное понижение температуры реактора может привести к низкой объемной плотности и большому количеству мельчайших частиц. Полимеры с высоким значением объемной плотности и низким индексом расплава и/или индексом расплава с большой нагрузкой могут применяться в качестве полимеров для изготовления труб и цилиндров и/или пленок. Для такого применения предпочтительно использовать катализаторы типа Cr диоксид кремния-оксид титана, особенно при обработке СО, поскольку в этом случае образуется собственный гексеновый мономер. Однако, к сожалению, при использовании таких катализаторов совместно с триалкилборанами в соответствии с известными способами индекс расплава становится слишком высоким для легкого регулирования технологических параметров реактора и возможности достижения высокой объемной плотности.

Полимеры, обладающие бимодальным молекулярно-весовым распределением, полученные или в том же реакторе, или путем смешивания полимеров с различным молекулярным весом, особенно предпочтительны для использования при получении труб и цилиндров, а также пленок. Получение таких бимодальных полимеров в результате добавления двух катализаторов в один реактор может оказаться более практичным, чем смешивание полимеров. Однако весьма трудно отыскать катализаторы, с помощью которых, при одинаковых условиях в реакторе, можно получить полимеры как с очень низким, так и с очень высоким молекулярным весом, которые способны соответственно хорошо и плохо вводить в состав (внедрять) гексен.

Катализаторы, представляющие собой Cr диоксид кремния-оксид титана, особенно предпочтительны для использования в качестве высокомолекулярного каталитического компонента при совместном использовании с катализатором Циглера на основе хлористого титана в качестве низкомолекулярного компонента. Cr диоксид кремния-оксид титана очень эффективно вводят гексен при восстановлении СО и в том случае, когда они характеризуются большим объемом пор. Однако такие хромовые катализаторы не обеспечивают получения продукта с достаточно высоким молекулярным весом при проведении процесса в присутствии водорода и триалкилборанов, в таких условиях, которые способствуют образованию низкомолекулярного полимера из другого компонента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В связи со сказанным выше задачей настоящего изобретения является разработка улучшенного катализатора и сокатализатора для селективного уменьшения значений индекса расплава и/или индекса расплава с большой нагрузкой полимерного продукта.

Другой задачей является разработка усовершенствованного способа полимеризации олефинов.

Еще одной задачей является получение усовершенствованного олефинового полимера.

В соответствии с одним из аспектов настоящее изобретение обеспечивает каталитическую систему, содержащую производное хрома, нанесенное на носитель из диоксида кремния-оксида титана, которая подвергнута восстановлению оксидом углерода, имеет объем пор более 1,8 смз/г, площадь поверхности более 400 м2/г грамм, и содержит сокатализатор, выбранный из группы, состоящей из i) соединений алкиллития, ii) алкоксидов диалкилалюминия в комбинации с, по крайней мере, одним металлалкилом, выбранным из группы, состоящей из производных алкилцинка, алкилалюминия, производных алкилбора и их смесей и iii) их смесей, которые могут быть использованы для полимеризации олефинов с получением полимера низкой плотности с пониженным индексом расплава и/или индексом расплава с высокой нагрузкой.

Согласно другому воплощению настоящего изобретения предлагается способ полимеризации, в котором используется новая система, содержащая катализатор и сокатализатор.

В соответствии с еще одним воплощением настоящего изобретения обеспечивается способ полимеризации с использованием новой системы, содержащей катализатор и сокатализатор в комбинации с каталитической системой типа катализатора Циглера-Натта, с целью получения нового полимера с высокими технологическими характеристиками.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОЙ РЕАЛИЗАЦИИ

Каталитические системы

Используемый в тексте описания термин "носитель (или подложка)" относится к носителю для еще одного (другого) каталитического компонента. Вместе с тем никоим образом не предусматривается, что указанный носитель обязательно является инертным материалом; возможно, что носитель вносит свой вклад в каталитическую активность и селективность.

Используемый в тексте термины «согель» и « согель-гидрогель» в произвольном порядке используются для обозначения подвергнутых совместному гелеобразованию диоксида кремния и оксида титана. Термин «тергель» используется для описания продукта, полученного в результате совместного гелеобразования диоксида кремния, оксида титана и хрома. Ссылки на «диоксид кремния» относятся к материалу, содержащему диоксид кремния в количестве 80-100 мас.%, причем остальные компоненты, в случае их присутствия, выбирают из оксида алюминия, оксида бора, оксида магния, оксида тория, диоксида циркония или их смесей. В системе могут также присутствовать другие ингредиенты, не оказывающие нежелательного влияния на катализатор, наличие которых обусловлено возможностью получения дополнительных результатов, не связанных с основными результатами.

Носитель каталитической системы согласно настоящему изобретению должен представлять собой согель диоксида кремния и оксида титана, обладающий большим объемом пор. Такой согель-гидрогель может быть получен путем взаимодействия такого силиката щелочного металла, как силикат натрия, с таким кислым материалом, как кислота, диоксид углерода или соль кислоты. Предпочтительный способ заключается в использовании силиката натрия и такой кислоты, как серная кислота, хлористоводородная кислота или уксусная кислота, причем серная кислота является наиболее предпочтительным материалом в связи с низким коррозионным действием и сильными кислотными свойствами. Титановый компонент должен соосаждаться с диоксидом кремния и, удобнее всего, если производное титана будет растворено в кислоте или в растворе силиката щелочного металла.

Соединение титана предпочтительно соединяется с кислотой. Производное титана может образовывать с кислотой любую форму, которая далее способна взаимодействовать с силикагелем, образованным в результате комбинации силиката и кислоты (предпочтительно, в результате добавления силиката в кислоту), которая затем при прокаливании способна превращаться в оксид титана. Подходящие соединения титана включают, но не ограничиваются ими, такие галогениды, как TiCl3 и TiCl4, нитраты, сульфаты, оксалаты и алкилтитанаты. При использовании диоксида углерода титан сам по себе должен внедряться в силикат щелочного металла. При использовании кислых солей предпочтительно вводить производное титана в силикат щелочного металла, и в этом случае предпочтительные производные титана представляют собой водорастворимые материалы, которые не осаждают силикат, т.е. представляют собой такие вещества, которые превращаются в оксид титана при прокаливании, как, например, K2TiO(C2O4)· H2O (смешанный титаново-калиевый оксалат); (NH4)2TiO(С2O4)2·Н2О; и Ti2(С2O4)3·Н2O.

Предпочтительно производное титана присутствует в системе в количестве в интервале около 0,1-7, предпочтительно около 1-5 и наиболее предпочтительно около 2-5 мас.% в расчете на вес согеля. Использование титана в предпочтительном интервале концентраций обеспечивает получение каталитических систем, обладающих улучшенной активностью, и получение полимера с повышенным индексом расплава.

Компонентом катализатора может служить производное хрома. Хромовый компонент может объединяться с компонентом носителя любым известным из литературы способом, например путем образования соосажденного тергеля. С другой стороны, водный раствор водно-растворимого хромового компонента может добавляться в гидрогель компонента носителя. Без ограничения области изобретения подходящие соединения хрома включают нитрат хрома, ацетат хрома и трехокись хрома. С другой стороны, раствор растворимого в углеводороде хромового компонента, например третичного бутилхромата, производного диарилхрома, бисциклопентадиенила хрома (II) или ацетилацетоната хрома, может использоваться для пропитки носителя в виде ксерогеля, который образуется при удалении воды из гидрогеля.

Хромовый компонент используется в количестве, достаточном для обеспечения 0,05-5 мас.%, предпочтительно 0,5-2 мас.%, хрома в расчете на общий вес хрома и носителя после активации.

Затем полученную в результате систему из хромового компонента на носителе подвергают активации, или прокаливанию, в кислородсодержащей среде, используя для этого любой традиционный способ. Исходя из экономических соображений предпочтительной кислородсодержащей средой служит воздух, предпочтительно сухой воздух. Активацию проводят при повышенной температуре в течение времени от около 30 минут до около 50 часов, предпочтительно около 2-10 часов, обычно при температуре в интервале около 400-900°С. При таких условиях прокаливания, по меньшей мере, значительная часть хрома в низшем валентном состоянии переходит в шестивалентную форму.

После прокаливания каталитическую систему на носителе охлаждают и перед взаимодействием с сокатализатором подвергают такой обработке, при которой происходит, по крайней мере, частичное восстановление шестивалентного хрома в более низкое валентное состояние. После восстановления предпочтительно, чтобы значительная часть хрома находилась в двухвалентом состоянии (Cr(II)).

В качестве восстанавливающего агента может использоваться любое соединение, способное восстанавливать хром (VI) в хром (II). Наиболее предпочтительно восстанавливающий агент представляет собой монооксид углерода, что связано с его доступностью, простотой применения и безопасностью. Восстанавливающий агент может использоваться при температурах в интервале около 300-500°С, хотя чаще используют температуры в интервале около 350-450°С. Парциальное давление восстанавливающего газа в ходе восстановления может изменяться от пониженного до относительно высокого значения, однако, наиболее простой способ восстановления заключается в использовании разбавленного раствора чистого восстанавливающего агента при давлении, близком к атмосферному. Обычно используют смесь 10 об.% монооксида углерода в таком инертном газе, как азот и/или аргон.

Время восстановления может меняться от нескольких минут до нескольких часов или более. За степенью восстановления можно следить визуально, наблюдая изменение цвета каталитической системы. Обычно исходная, активированная кислородом каталитическая система имеет оранжевый цвет, что свидетельствует о присутствии шестивалентного хрома. Восстановленная каталитическая система, используемая в настоящем изобретении, имеет голубой цвет, что свидетельствует о том, что все или практически все количество исходного шестивалентного хрома восстановлено до низших состояний окисления, обычно до двухвалентого состояния.

За ходом восстановительного взаимодействия активированного воздухом оранжевого катализатора с восстанавливающим агентом можно точно следить с помощью метода импульсного титрования. Добавляют известное количество восстанавливающего агента в расчете на импульс и измеряют количество выделившегося окисленного восстанавливающего агента. После завершения восстановления в системе присутствует только восстанавливающий агент и каталитическая система имеет голубой или синий цвет. Восстановленный катализатор может быть подвергнут импульсной обработке кислородом или любым окисляющим агентом с целью превращения катализатора в материал, имеющий первоначальный оранжевый цвет. После завершения окисления окисляющий агент регистрируют в отходящих газах.

После восстановления восстановленную каталитическую систему на носителе охлаждают до температуры, близкой к комнатной, например до около 25°С, в атмосфере такого инертного газа, как аргон или азот, с целью отмывки от восстанавливающего агента. После завершения операции отмывки взаимодействие катализатора как с восстанавливающим агентом, так и с окисляющим агентом прекращают.

Концентрации каталитической системы с нанесенным хромом в реакторе имеют традиционные значения и обычно составляют около 0,001-10 мас.% в расчете на массу активного хромового компонента и массу содержимого реактора.

Хромовый катализатор на носителе согласно настоящему изобретению должен представлять собой материал, обладающий высокой пористостью. Такой материал должен иметь объем пор, измеренный по сорбции азота, по крайней мере, 1,8 см3/г, предпочтительно более 2,0 смз/г и наиболее предпочтительно более 2,2 смз/г. Рассматриваемый материал должен иметь площадь поверхности, измеренную методом BET, по крайней мере, 400 м2/г, предпочтительно более 450 м2/г и наиболее предпочтительно более 500 м2/г.

Согласно другому воплощению настоящего изобретения описанная выше каталитическая система с нанесенным хромом может использоваться совместно с каталитической системой Циглера-Натта с целью получения бимодального полимерного продукта. В соответствит с настоящим описанием катализатор Циглера-Натта представляет собой каталитические системы, содержащие титан, ванадий и/или цирконий. Коммерчески доступные каталитические системы, содержащие титан, ванадий и/или цирконий, обычно представляют собой комплексы галогенидов переходных металлов с металлоорганическими соединениями. Примеры каталитических систем типа магний/титан включают, но не ограничиваются ими, системы, раскрытые в патентах США №№44394291 4326291 и 4347158, которые приводятся в настоящем описании в качестве ссылки.

Как известно в данной области техники, именно две эти каталитические системы могут использоваться совместно, либо одновременно в одном реакторе, либо в последовательных реакторах, либо в двух параллельных реакторах с целью получения бимодального полиолефинового продукта. Используемые количества каждой каталитической системы могут меняться с целью достижения желаемых свойств бимодального полимера.

Сокатализатор

Описанные выше хромовые каталитические системы на носителе должны использоваться с сокатализатором. Сокатализаторы, используемые в настоящем изобретении, выбирают из группы, состоящей из i) производных алкиллития, ii) алкоксидов диалкилалюминия в комбинации с, по крайней мере, одним металлалкилом, выбранным из группы, состоящей из производных алкилцинка, производных алкилалюминия, производных алкилбора и их смесей и iii) их смесей, с целью понижения характеристик текучести расплава полученного в результате полимера. Используемый в тексте описания термин «сокаталитическая система на основе алкоксида диалкилалюминия» относится к применению алкоксидов диалкилалюминия в комбинации с, по крайней мере, одним металлалкилом, выбранным из группы, состоящей из алкилцинка, алкилалюминия, алкилбора и их смесей.

Предпочтительные алкиллитиевые соединения представляют собой углеводородные соединения лития, предпочтительно гидрокарбиллития, особенно, имеющие алкильную группу, содержащую 1-12 углеродных атомов, предпочтительно 2-8 углеродных атомов. Наиболее предпочтительно алкиллитиевые соединения содержат 2-5 углеродных атомов в расчете на алкильную группу в целях обеспечения наилучшей реакционной способности и желаемого понижения расплава полученного в результате полимера. Примерами производных лития, не ограничивающими область изобретения, могут служить н- бутиллитий, пропиллитий и этиллитий. Для указанной цели также подходят производные ариллития, например фениллитий.

Литиевый сокатализатор может использоваться в количестве, обеспечивающем атомное соотношение между металлическим литием и активным хромовым каталитическим компонентом в интервале около 0, 5:1-10:1, предпочтительно около 2:1-5:1. В расчете на растворитель или разбавитель, используемые в ходе полимеризации, если они применяются, количество литиевого сокатализатора обычно составляет около 0,5-20, предпочтительно около 2-10 весовых частей на миллион весовых частей разбавителя (ч/млн или мг/кг), причем указанные количества даны в расчете на общее содержимое реактора в тех случаях, когда растворитель или разбавитель не используются. Наиболее предпочтительно количество литиевого сокатализатора имеет значение в интервале 2-8 частей на миллион, в расчете на общее содержимое реактора. Большее или меньшее количество, чем указанное выше, не обеспечивает какого-либо дополнительного положительного результата в отношении уменьшения индекса расплава или индекса расплава с большой нагрузкой.

Литиевый сокатализатор можно либо предварительно смешивать с хромсодержащей каталитической системой, либо непосредственно вводить в реактор отдельным потоком, причем последний вариант является предпочтительным из-за простоты получения каталитической системы и легкости в обращении с материалом.

В соответствии с другим воплощением настоящего изобретения алкоксиды диалкилалюминия с одинаковыми или различными алкильными группами, содержащими 1-10, предпочтительно 2-4, углеродных атома в алкильной группе, могут использоваться в качестве сокатализатора как в отсутствие, так и в присутствии алкиллития с тем, чтобы уменьшить индекс расплава (Ml) полимеров низкой плотности в ходе их получения.

Наиболее предпочтительный алкоксид диалкилалюминия представляет собой этилат диэтилалюминия (DEALE), из-за простоты в использовании и доступности. Однако алкоксид диалкилалюминия следует использовать совместно с, по крайней мере, одним другим алкильным производным металла, выбранным из группы, состоящей из соединений алкилцинка, соединений алкилалюминия, соединений алкилбора и их смесей. Соединение алкилцинка может представлять собой любое соединение алкилцинка, которое при совместном использовании с этилатом алкилалюминия может уменьшать индекс расплава полимеров низкой плотности. Примерами соединений алкилцинка могут служить соединения цинка общей формулы ZnR'nX2-n, где Х представляет собой гидрид или галоид, R' представляет собой углеводородный радикал, содержащий 1-12 углеродных атомов, а n представляет собой целое число, равное 1 или 2. Наиболее предпочтительным веществом является диэтилцинк (DEZ) по причинам, связанным с простотой его применения и доступностью, и свойствами полученного в результате полимера.

В качестве соединения алкилалюминия может использоваться любое соединение алкилалюминия, которое при совместном использовании с алкоксидом диалкилалюминия способно понижать индекс расплава полимеров низкой плотности. Примерами соединений алкилалюминия могут служить соединения алюминия общей формулы AlR'nХ3-n, где Х представляет собой гидрид или галоид, R' представляет собой углеводородный радикал, содержащий 1-12 углеродных атомов, a n - целое число в интервале 1-3. Особенно подходящими для указанной цели являются триэтилалюминий- (TEA) и диэтилалюминийхлорид (DEAC), причем с позиций легкости применения и доступности TEA представляет собой наиболее предпочтительное соединение алкилалюминия.

В качестве производного алкилбора может использоваться любое соединение алкилбора, которое, при совместном применении с этилатом алкилалюминия, способно понижать индекс расплава полимеров низкой плотности. Если сокатализатор представляет собой соединение алкилбора, то предпочтительными веществами служат соединения, содержащие три углеводородных остатка, и наиболее предпочтительными являются соединения триалкилбора. Алкильные группы в таких соединениях содержат 1-12 углеродных атомов, предпочтительно 2-5 углеродных атомов, в расчете на алкильную группу. Такие соединения триалкилбора, как, например, три-н-бутилборан, трипропилборан и триэтилборан (ТЕВ), являются предпочтительными сокатализаторами, поскольку они служат эффективными агентами, способными улучшать свойства полимера, например понижать текучесть расплава и замедлять разбухание полимера в ходе полимеризации. Другие подходящие соединения бора включают соединения триарилбора, такие как трифенилборан; алкоксиды бора, такие, как, например, В(ОС2Н5)3; галогенированные соединения алкилбора, такие, как, например, B(C2H5)Cl2. По указанным выше причинам до настоящего времени наиболее предпочтительный сокатализатор представляет собой триэтилборан (ТЕВ).

Наиболее предпочтительная сокаталитическая система на основе алкоксида диалкилалюминия представляет собой комбинацию DEALE/DEZ, которая дополнительно снижает плотность получаемого полимера, а также снижает потенциал Ml смолы.

Сокаталитическая система на основе алкоксида диалкилалюминия может применяться в любом количестве, способствующем снижению индекса расплава и уменьшению плотности полученного в результате полимерного продукта. В расчете на количество растворителя или разбавителя, используемого в ходе полимеризации, количество сокатализатора на основе алкоксида диалкилалюминия обычно составляет около 0,5-20, предпочтительно около 2-10, частей на миллион от массы разбавителя (ч/млн или мг/кг), причем такие же количества применяют в расчете на общее содержимое реактора в тех случаях, когда растворитель или разбавитель не используются. Наиболее предпочтительное количество сокатализатора на основе алкоксида диалкилалюминия составляет около 2-8 ч/млн в расчете на общее содержимое реактора. Для пояснения следует отметить, что количество сокатализатора на основе алкоксида диалкилалюминия включает общую массу диалкилалюминий алкоксидного сокатализатора и дополнительного металлалкила, выбранного из группы, состоящей из алкилцинка, алкилалюминия, алкилбора и их смесей. Использование их в большем или меньшем количестве, чем указанное, не предполагает дополнительных преимуществ в отношении снижения индекса расплава или индекса расплава с большой нагрузкой.

Сокаталитическая система на основе алкоксида диалкилалюминия может быть либо предварительно смешана с хромсодержащей каталитической системой, либо ее непосредственно вводят в реактор отдельным потоком, причем второй способ является предпочтительным, с точки зрения приготовления катализатора и обращения с ним.

РЕАГЕНТЫ

Реагенты, подходящие для применения с каталитическими системами в способах настоящего изобретения, представляют собой олефиновые производные, способные полимеризоваться, т.е. реагировать с другими олефиновыми производными. Каталитические системы настоящего изобретения могут применяться для полимеризации, по крайней мере, моно-1-олефина, молекула которого содержит 2-8 углеродных атомов. Примерами соединений такого типа, не ограничивающими область изобретения, могут служить этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен и их смеси.

Настоящее изобретение особенно применимо к способу получения гомополимеров и сополимеров этилена из смесей этилена с около 0,5-20 мол.% одного или более сомономеров, выбранных из группы, состоящей из моно-1-олефинов, молекула которых содержит 3-8 углеродных атома. Примерами сомономеров, не ограничивающими область изобретения, могут служить такие альфа-олефины, как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен и другие высшие олефины, а также такие конъюгированные или неконъюгированные диолефины, как 1,3-бутадиен, изопрен, пиперилен, 2,3-диметил-1,3-бутадиен, 1,4-пентадиен, 1,7-гексадиен и другие диолефины и их смеси. Этиленовые сополимеры предпочтительно содержат, по крайней мере, около 90 мас.%, предпочтительно 97-99,6 мас.%, полимеризованных этиленовых звеньев. По причинам, связанным с доступностью, легкостью применения и способностью к внедрению в полимер, особенно предпочтительными сомономерами, предназначенными для совместного использования с этиленом, являются пропилен, 1-бутен, 1-пентен, 1-гексен и 1-октен.

Присутствие сомономера имеет тенденцию к повышению текучести расплава. Следовательно, предпочтительно применять в сырье лишь небольшое количество сомономера, например 0,001-0,3 мол.%, предпочтительно 0,01-0,1 мол.%.

УСЛОВИЯ ПРОВЕДЕНИЯ РЕАКЦИИ

Полимеризацию можно проводить любым способом, известным в данной области техники, например в виде газофазной реакции, реакции в растворе или суспензии. Реактор с перемешиванием может использоваться в периодическом процессе либо реакция может проводиться непрерывно в ректоре с циркуляцией или в реакторе с перемешиванием непрерывного действия.

Предпочтительным способом полимеризации является такой, в результате которого образуются частицы или суспензия и в котором температуру поддерживают на уровне ниже температуры перехода полимера в раствор. Такие способы полимеризации хорошо известны из литературы и раскрыты, например, Norwood в патенте США №3248179, который используется в настоящем описании в качестве ссылки.

Предпочтительная температура в способе, приводящем к образованию частиц, имеет значение в интервале около 150-230°F (66-110°С). Давление в реакторе обычно составляет около 2,17-4,92 МПа (примерно 300-700 фунт/дюйм2) и предпочтительно имеет значение в интервале 2, 86-4,23 МПа (400-600 фунт/дюйм2) с целью обеспечения наилучших технологических параметров работы реактора. Два предпочтительных способа полимеризации, приводящие к образованию суспензии, представляют собой способ, в котором используют реактор с циркуляцией типа реактора, описанного Norwood, и процесс с применением множества реакторов с перемешиванием, расположенных последовательно, параллельно или в комбинации, причем условия проведения реакции и/или каталитические системы в различных реакторах могут быть различными. Так, например, в последовательных реакторах хромсодержащая каталитическая система, не подвергнутая восстановлению, может применяться до или после реактора, в котором применяют каталитическую систему настоящего изобретения. В других случаях каталитическая система, представляющая собой традиционный оксид хрома на носителе из диоксида кремния, может использоваться в реакторе, работающем параллельно с другим реактором, в котором используют каталитическую систему настоящего изобретения, и результирующее влияние на реакцию полимеризации реализуется до выделения полимера.

Традиционные сокатализаторы полимеризации не могут использоваться в рассматриваемом процессе. Из литературы известно, что применение соединений бора повышает индекс расплава и/или индекс расплава с большой нагрузкой, что отрицательно влияет на желаемый результат настоящего изобретения. Пониженные значения индекса расплава и/или индекса расплава с большой нагрузкой являются желательными для возможности использования максимальных температур в реакторе, которые могут оказать положительное влияние на объемную плотность полимера.

Молекулярный вес полимера может контролироваться различными методами, известными в данной области техники, например путем регулирования температуры (повышенные температуры способствуют получению продуктов с низким молекулярным весом) и введения дополнительного количества водорода для снижения молекулярного веса или путем изменения природы каталитической системы.

ХАРАКТЕРИСТИКИ ПОЛИМЕРА

Полимеры, полученные в соответствии с настоящим изобретением, обладают пониженной плотностью, расширенным молекулярно-весовым распределением, особенно в области низких молекулярных весов, пониженным значением Ml и HLMI. Рассматриваемая каталитическая система наиболее предпочтительна для использования в реакции полимеризации этилена. Используемый в тексте описания термин "полимер" относится как к гомополимерам, так и к сополимерам.

При использовании в качестве однокомпонентного катализатора добавление алкиллитиевого сокатализатора к катализатору настоящего изобретения обеспечивает получение полимера с плотностью в интервале 0,925-0,954 г/см3. Индекс расплава с большой нагрузкой (HLMI) полученного в результате полимера обычно имеет значение в интервале около 1-20 г/10 мин. Полимеры, имеющие характеристики в указанных выше интервалах, наиболее пригодны для использования при пневмоформовании и/или для производства труб. Полученные в результате полимеры также могут быть любым образом смешаны с другими полимерами с получением бимодального полимера, который также может использоваться при пневмоформовании и/или при производстве пленок.

При совместном применении с катализатором Циглера-Натта в качестве компонента двойной каталитической системы условия проведения реакции регулируют таким образом, чтобы хромсодержащий катализатор обеспечивал понижение индекса расплава с большой нагрузкой и низкую плотность. Однако полученная в результате смесь двух указанных компонентов обеспечивает получение нового бимодального полимера с плотностью в интервале 0,925-0,960 г/см3, предпочтительно в интервале 0,945-0,954 г/см3. Индекс расплава с большой нагрузкой (HLMI) полученного в результате полимера обычно имеет значение в интервале 1-20 г/10 минут, предпочтительно 5-15 г/10 минут.

ПРИМЕРЫ

Следующие ниже примеры иллюстрируют различные аспекты настоящего изобретения. Представленные в каждом из примеров данные касаются условий проведения полимеризации, а также полученного в результате полимера.

Анализы полученных в результате полимеров проводили в соответствии со следующими методиками.

Прибор "Quantachrome Autosorb-6 Nitrogen Pore Size Distribution Instrument" использовали для определения площади поверхности и объема пор носителей. Этот прибор приобретен у Quantachrome Corporation, Syosset, N.Y.

Определение плотности (г/мл) проводили по методике ASTM D 1505-68 и ASTM D 1928, условие С. Определение проводилось на сжатом сформованном образце, охлажденном со скоростью 15°С в минуту, после кондиционирования в течение 40 часов при комнатной температуре.

Объемную плотность сыпучего материала (г/мл) определяли по ASTM D 1895, используя тест для определения кажущейся плотности.

Для определения индекса расплава с большой нагрузкой (HLMI) (г/10 мин) использовали методику ASTM D 1238. Определение проводили с весом 21600 г при 190°С.

Индекс расплава (М1) (г/10 мин) определяли по ASTM D 1238. Определение проводили с весом в 2,160 г при 190°С.

ПРИМЕР 1

Этот пример демонстрирует проявление желаемого воздействия алкиллитиевого сокатализатора на хромсодержащий катализатор. В этой серии экспериментов в качестве каталитической системы использовали высокопористый смешанный оксид кремния-титана, поставляемый W.R. Grace Co. как катализатор 964 Magnapore®. Этот катализатор содержит 3,4-3,9% масс титана, 1% масс хрома и имеет площадь поверхности 550 м2/г и объем пор 2,2 см2/г. В следующих ниже экспериментах катализатор прокаливали в псевдоожиженном потоке сухого воздуха при температуре 650°С в течение трех часов, продували сухим азотом, затем восстанавливали оксидом углерода при 350°С в течение получаса и снова продували азотом при 350°С.

Полимеризацию проводили в перемешиваемом автоклаве емкостью 2,2 л, снабженном рубашкой для точного контроля температуры. Сначала в реактор загружали в атмосфере азота около 0,07 г указанной выше каталитической системы. Затем добавляли один литр жидкого изобутана в качестве разбавителя и в ходе такого добавления в систему вводили определенное количество раствора сокатализатора н-бутиллития (BuLi), который, как известно, является веществом, способствующим генерации in situ разветвления. Затем вводили этилен, доводя общее давление в реакторе до 3,89 МПа (550 фунт/дюйм2). В течение часа систему при необходимости подпитывали этиленом для поддержания давления на указанном значении. Затем разбавитель удаляли в результате сброса давления; автоклав открывали и выделяли полученный в результате полимер, обычно в количестве 100-200 г. В этих экспериментах поддерживали постоянную температуру реактора, равную 95°С.

В таблице 1 представлены полученные результаты. Следует отметить, что при использовании ТЕВ в качестве сокатализатора, плотность полимера понижается, как полагается за счет in situ генерации сомономеров, вызывающих разветвление вдоль полимерной цепи, что является очень желательным результатом. Следует также отметить, что BuLi также способствует in situ разветвлению и обеспечивает аналогичное понижение плотности. Однако, в отличие от ТЕВ, BuLi вызывает явное снижение индекса расплава (Ml) и понижает индекс расплава с большой нагрузкой (HLMI), что является очень желательным результатом, особенно при использовании двухкомпонентного катализатора, предназначенного для получения бимодальных смол с широким молекулярно-весовым распределением. Следует также подчеркнуть, что при численном или графическом сравнении зависимости величин HLMI от плотности в проведенных опытах получают результаты, отличные от общепринятых в данной области техники. Обычно для любой каталитической системы значения Ml или HLMI увеличиваются с уменьшением плотности; однако данные, полученные в настоящем изобретении, демонстрируют иную картину. Отметим, что в опытах с использованием BuLi получают значительно более низкие значения HLMI, чем в опытах с использованием ТЕВ.

ПРИМЕР 2

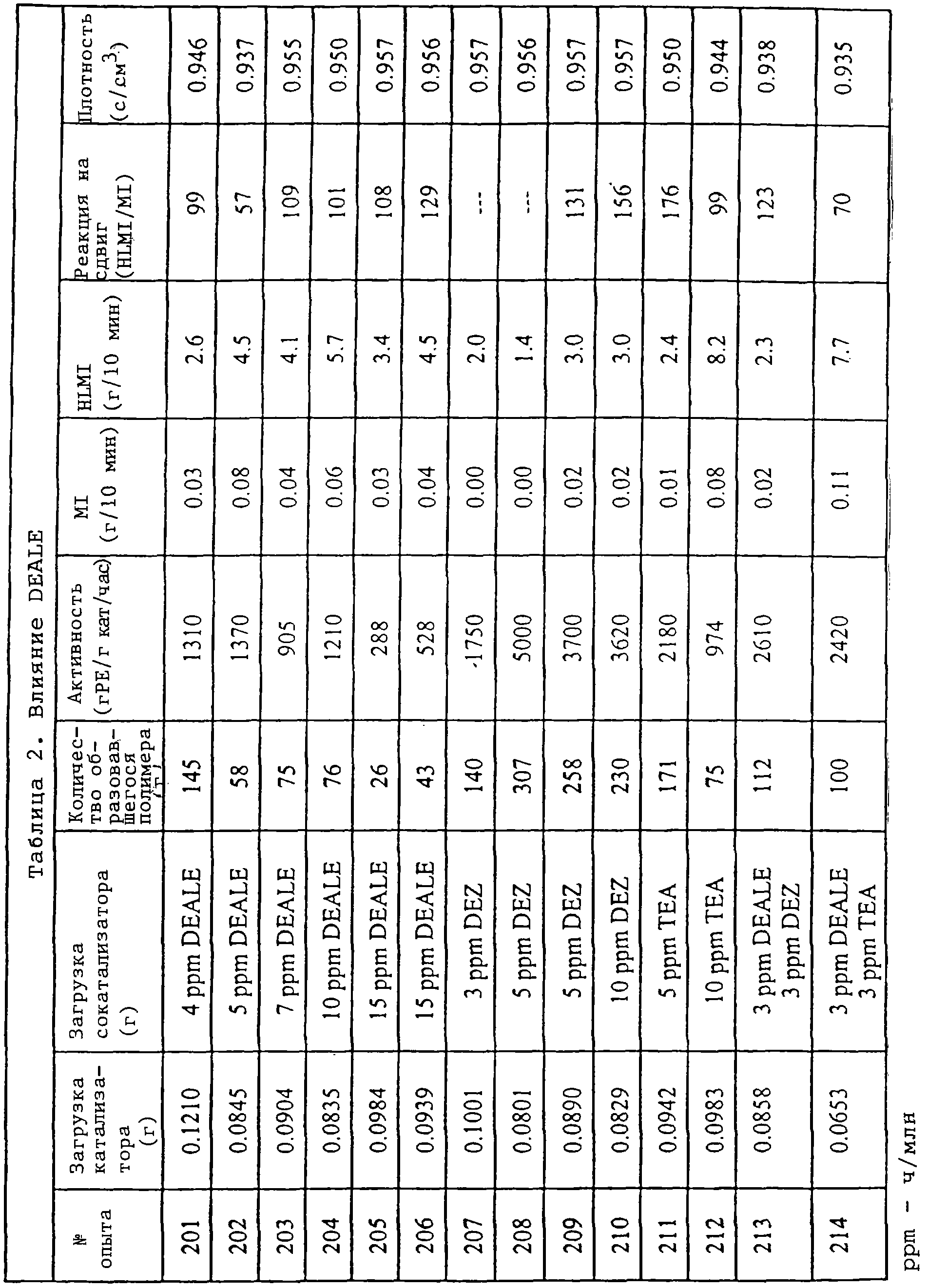

В этом примере демонстрируется положительное действие смесей DEALE. В данных экспериментах использовали высокопористый катализатор на основе оксида кремния-титана, а также условия работы реактора и проведения реакции полимеризации, аналогичные указанным в примере 1, и лишь сокатализатор был другим. Вместо используемых в примере 1 ТЕВ или BuLi, применяли этилат диэтилалюминия (DEALE). Использование DEALE в качестве сокатализатора также может приводить к in situ разветвлению и, вследствие этого, к снижению плотности полимера. Такое уменьшение плотности можно видеть из опытов 201-206 в таблице 2, в которой представлены результаты опытов по полимеризации с использованием в качестве сокатализатора только DEALE в указанных количествах. Аналогично BuLi, DEALE проявляет тенденцию к уменьшению индекса расплава. К сожалению, как следует из таблицы 2, DEALE также подавляет активность катализатора.

Опыты 207-210 демонстрируют эффект от использования только диэтилцинка (DEZ) в качестве сокатализатора, взятого в различных количествах. Следует отметить, что DEZ может обеспечивать хорошую каталитическую активность, но не обеспечивает в значительной степени in situ разветвления, о чем свидетельствует минимальное уменьшение плотности полимера или полное отсутствие такого влияния. Опыты 211-212 в таблице 2 демонстрируют эффект одного триэтилалюминия (TEA) в качестве сокатализатора указанной каталитической системы. И в этом случае не наблюдается существенного понижения плотности и усиления каталитической активности. Большое количество TEA, по-видимому, понижает каталитическую активность системы.

Опыты 213-218 в таблице 2, иллюстрирующие второе воплощение настоящего изобретения, демонстрируют эффект от использования алкоксида диалкилалюминия в комбинации с, по крайней мере, одним алкилметаллом, выбранным из группы, состоящей из алкилцинка, алкилалюминия, алкилбора и их смесей. В этом случае следует отметить, что наблюдается не только понижение значений плотности и HLMI, но и сохранение активности каталитической системы. Комбинация DEALE/DEZ оказалась особенно эффективной в плане снижения плотности до значения 0,938 (против 0,943 при использовании одного ТЕВ), эта комбинация обладает активностью, сравнимой с активностью ТЕВ (2600 г РЕ/г кат·час), но обеспечивает значительно меньшие значения HLMI (2 против >15 в случае использования ТЕВ).

ПРИМЕР 3

В этом примере описывается использование двойной каталитической системы. Хромсодержащая каталитическая система представляла собой высокопористый смешанный оксид кремния-титана, полученный от W.R. Gracc Со. под торговым наименованием 963 Magnapore. Такой катализатор содержал 2,5% оксида титана и 1% хрома, имел объем пор 2,4 см2/г и площадь поверхности около 520 м2/г. Каталитическую систему прокаливали в псевдоожиженном сухом воздухе при 650°С в течение трех часов, после чего продували азотом и охлаждали до 350°С, при этой температуре каталитическую систему обрабатывали в сухом монооксиде углерода в течение 0,5 часа.

Используемая каталитическая система Циглера-Натта представляла собой катализатор на основе хлоридов титана и магния, полученный от Catalyst Resources, Inc. под торговым наименованием Lynx®-100. Каталитическую систему Lynx®-100 суспендировали в н-гептане с тем, чтобы обеспечить возможность точной загрузки небольших количеств катализатора (0,02 г/5 мл) в реактор.

Эксперименты по полимеризации проводили с перемешиванием в автоклаве емкостью 2,2 л, снабженном рубашкой для точного измерения температуры. Сначала в реактор загружали в атмосфере азота одну или более каталитических систем. Затем в реактор добавляли один литр жидкого изобутана в качестве разбавителя, 20 мл сухого 1-гексена, 0,5 мл 1 мас.% раствора TEA и 0,8 мл 1 мас.% раствора BuLi. Далее в реактор вводили водород до давления 50 фунт/дюйм2, после чего вводили этилен, доводя общее давление до 3,89 КПа (550 фунт/дюйм2). Затем по мере необходимости вводили этилен с целью поддержания постоянного давления в течение одного часа. После этого разбавитель отпаривали в результате сброса давления; автоклав открывали и выделяли полученный в результате полимер. Температуру реактора поддерживали на постоянном уровне 90°С, концентрация TEA в разбавителе составляла 5 ч/млн, концентрация бутиллития в разбавителе составляла 8 ч/млн и концентрация 1-гексена в разбавителе составляла 2 мас.%.

Результаты проведенных экспериментов представлены в таблице 3. Как можно видеть из значений плотностей и индексов расплава с большой нагрузкой, комбинация из катализатора Циглера-Натта и хромсодержащего катализатора в опыте 303 показывает, что окончательный состав полимера формируется наполовину из катализатора Циглера-Натта и наполовину из хромсодержащего катализатора. Преимущество изобретательского вклада, т.е. добавления литиевого сокатализатора, состоит в том, что интервалы индексов расплава двух указанных компонентов дополнительно расширяются относительно тех значений, которые обычно возможны, поскольку алкиллитиевый сокатализатор способен понижать индекс расплава хромсодержащего компонента. Общий индекс расплава композита также может контролироваться путем регулирования количества водорода в реакторе.

Таблица 3

Двойная каталитическая система

Хотя настоящее изобретение подробно описано выше с целью иллюстрации, приведенное описание не носит ограничительного характера и подразумевается, что изобретение охватывает все изменения и модификации, не изменяющие сущность и область изобретения.

Реферат

Каталитическая система, включающая соединение хрома, нанесенное на носитель из оксида кремния-оксида титана, которую предварительно восстанавливают монооксидом углерода, и сокатализатор, выбранный из группы, состоящей из i) алкиллития, ii) алкоксидов диалкилалюминия в комбинации с, по крайней мере, одним алкилметаллом, выбранным из группы, состоящей из алкилцинка, алкилалюминия, алкилбора и их смесей и iii) их смесей, может использоваться для полимеризации олефинов с образованием полимера низкой плотности с пониженным индексом расплава и/или индексом расплава с большой нагрузкой. Такой катализатор может также использоваться совместно с каталитической системой Циглера-Натта для полимеризации олефинов. Предусматриваются также способы полимеризации с использованием рассматриваемых каталитических систем. Полимеры, полученные способами настоящего изобретения, с применением каталитической и сокаталитической систем изобретения, обладают пониженным индексом расплава с большой нагрузкой, пониженным показателем расплава, повышенным значением объемной вязкости и находят применение в качестве компонентов для получения бимодальных высокомолекулярных смол для производства пленок и/или при пневмоформовании. 4 н. и 27 з.п. ф-лы, 3 табл.

Комментарии