Совмещенный способ производства водорода и воды - RU2551367C1

Код документа: RU2551367C1

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Настоящая заявка связана с заявкой на патент США № 14/061377, озаглавленной “Hydrogen Production Process with High Export Steam” (Способ производства водорода с высоким выходом пара), поданной одновременно с настоящей заявкой.

Уровень техники

В процессе каталитического парового реформинга углеводородов расходуется большое количество воды. Ориентировочно 5 кг воды потребляется на каждый килограмм произведенного углеводорода. Эффективное использование воды особенно важно в тех регионах, где воды недостаточно.

В промышленности существует потребность в уменьшении количества потребляемой в процессе каталитического парового реформинга углеводородов воды (т.е. подпиточной воды), особенно в тех регионах, где воды недостаточно.

В промышленности также существует потребность в уменьшении или исключении затрат на обработку воды на установке каталитического парового реформинга углеводородов. В настоящее время подпиточную воду на установке каталитического парового реформинга углеводородов необходимо обрабатывать так, чтобы она отвечала требованиям, предъявляемым к питательной воде котла. Эта обработка включает фильтрацию с целью удаления твердых частиц, деминерализацию с целью удаления минеральных примесей и деаэрацию с целью удаления растворимых газов, таких как О2 и СО2.

Сущность изобретения

Настоящее изобретение относится к способу производства Н2-содержащего продукта и одного или нескольких продуктов в виде жидкой воды и направлено на удовлетворение сформулированных выше потребностей промышленности. Н2-содержащий продукт производится с использованием процесса каталитического парового реформинга углеводородов.

В процессе каталитического парового реформинга углеводородов сжигают большое количество углеводородного топлива с целью получения тепла для осуществления реакций реформинга. Газообразные продукты горения (дымовой газ) содержит водяной пар, являющийся продуктом реакции горения. Количество воды в газообразных продуктах горения может составлять от примерно 60% до примерно 90% общего количества воды, вступившего в реакцию реформинга. Извлечение воды из газообразных продуктов горения может значительно снизить дополнительную потребность в воде для процесса каталитического парового реформинга углеводородов.

В традиционных процессах каталитического парового реформинга углеводородов извлечение воды из газообразных продуктов горения до сих пор не осуществляли, так как это дорого. До того, как воду в газообразных продуктах горения можно сконденсировать, от газообразных продуктов горения необходимо отводить большое количество низкопотенциальной физической теплоты. Традиционно это тепло сбрасывали в атмосферу. Следовательно, извлечение воды должно покрывать не только стоимость оборудования и системы охлаждения для конденсации воды, но также и стоимость оборудования и системы охлаждения для сброса физической теплоты, что делает извлечение воды с использованием известных конструкций установок реформинга коммерчески неосуществимым.

Промышленности требуются рентабельные способы извлечения воды из газообразных продуктов горения. Настоящее изобретение помогает достичь этой цели путем исключения или снижения расходов, связанных со сбросом в атмосферу низкопотенциальной физической теплоты газообразных продуктов горения.

Низкопотенциальная физическая теплота, отводимая от газообразных продуктов горения (дымового газа) и от продукта реформинга, используется для нагревания подпиточной воды до подачи подпиточной воды в деаэратор. Газообразные продукты горения дополнительно охлаждают в конденсаторе с целью отделения от газообразных продуктов горения конденсирующейся воды, тем самым, получая, по меньшей мере, часть одного или нескольких продуктов в виде жидкой воды.

Отведение низкопотенциальной физической теплоты от газообразных продуктов горения с целью нагревания подпиточной воды делает возможным исключение необходимости сбрасывания или уменьшение количества низкопотенциальной физической теплоты, которое нужно сбросить в атмосферу до того, как вода будет путем конденсации отделена от газообразных продуктов горения, и, тем самым, снижение стоимости извлечения воды. Рабочий механизм зависит от количества отводимого пара, образующегося в процессе производства водорода.

Когда желательно значительное образование отводимого пара, физическую теплоту, направляемую на нагревание подпиточной воды, рециркулируют в процесс производства водорода с целью повышения его теплового КПД. Эта часть физической теплоты, отведенной от газообразных продуктов горения, реализует свою стоимость, повышая эффективность производства водорода, следовательно, не вносит вклад в стоимость извлечения воды из газообразных продуктов горения, что делает извлечение воды более рентабельным.

Когда нужно среднее или малое образование отводимого пара, нагревание подпиточной воды с использованием газообразных продуктов горения, по существу, переносит низкопотенциальную физическую теплоту газообразных продуктов горения в продукт реформинга. Низкопотенциальную физическую теплоту затем используют в качестве источника тепла для процесса термоочистки воды, такого как процесс многокорпусной перегонки или процесс многостадийной мгновенной дистилляции, с целью получения очищенной воды. Эта часть физической теплоты, отведенной от газообразных продуктов горения, реализует свою стоимость в производстве очищенной воды, следовательно, не вносит вклад в стоимость извлечения воды из газообразных продуктов горения, что делает извлечение воды более рентабельным.

При малом образовании отводимого пара дополнительную физическую теплоту газообразных продуктов горения используют в качестве источника тепла для процессов термоочистки воды и получения очищенной воды. Эта дополнительная часть отведенной физической теплоты реализует свою стоимость в производстве очищенной воды и, следовательно, не вносит вклада в стоимость извлечения воды из газообразных продуктов горения, что делает извлечение воды более рентабельным.

В некоторых вариантах осуществления настоящего изобретения совмещается процесс каталитического парового реформинга углеводородов и процесс термоочистки воды, такой как процесс многокорпусной перегонки или процесс многостадийной мгновенной дистилляции, путем использования низкопотенциального тепла продукта реформинга и дополнительной физической теплоты газообразных продуктов горения в процессе термоочистки воды.

При таком необязательном совмещении обеспечивается дешевый источник энергии для термоочистки воды. Такое совмещение также обеспечивает новый сток теплоты (т.е., тепло для термоочистки воды) и источник высокочистой воды для процесса каталитического парового реформинга углеводородов. В настоящем изобретении этот новый сток теплоты и источник высокочистой воды используются для перекомпоновки системы регенерации тепла продукта реформинга и упрощения системы обработки воды в процессе каталитического парового реформинга углеводородов и, тем самым, для удовлетворения сформулированных выше потребностей промышленности.

Как уже вкратце изложено, данный способ имеет несколько аспектов. Далее будут описаны конкретные аспекты этого способа. Ссылочные номера и формулировки, приведенные в скобках, относятся к примерным вариантам осуществления изобретения, дополнительно поясняемым далее со ссылкой на чертежи и даны для удобства читателя. Однако эти ссылочные номера и формулировки служат только для пояснения и не ограничивают описываемый аспект каким-либо конкретным компонентом или отличительной особенностью примерного варианта осуществления изобретения. Эти аспекты можно сформулировать как пункты формулы изобретения, в которых ссылочные номера и формулировки, приведенные в скобках, могут быть опущены или заменены в соответствующих случаях на другие.

Аспект 1. Способ, включающий:

(а) подачу исходной газовой смеси (15) реформинга во множество содержащих катализатор трубок (20) реформинга в печи (10) реформинга, осуществление реакции реформинга с участием исходной газовой смеси (15) реформинга в условиях реакции, эффективных для образования продукта (25) реформинга, содержащего Н2, СО, СН4 и Н2О, и отведение продукта (25) реформинга из множества содержащих катализатор трубок (20) реформинга;

(b) сжигание топлива (5) с газом-окислителем (3) в камере сгорания (30) печи (10) реформинга вовне множества содержащих катализатор трубок (20) реформинга в условиях, эффективных для сгорания топлива (5) с образованием газообразных продуктов (35) горения и выделением тепла, являющегося источником энергии для реакции исходной газовой смеси (15) реформинга внутри множества содержащих катализатор трубок (20) реформинга, и отведение газообразных продуктов (35) горения из камеры сгорания (30);

(с) нагревание первого питающего потока (87) воды путем косвенного теплообмена с газообразными продуктами (35) горения и, тем самым, охлаждение газообразных продуктов (35) горения;

(d) нагревание второго питающего потока (85) воды путем косвенного теплообмена с продуктом (25) реформинга, отводимым из множества содержащих катализатор трубок (20) реформинга, и, тем самым, охлаждение продукта (25) реформинга;

(е) направление первого питающего потока (87) воды и второго питающего потока (85) воды в деаэратор (110), при этом первый питающий поток воды направляют в деаэратор (110) после его нагревания газообразными продуктами (35) горения, а второй питающий поток воды направляют в деаэратор (110) после его нагревания продуктом (25) реформинга, отделение растворенных газов от первого питающего потока (87) воды и от второго питающего потока (85) воды в деаэраторе (110), отведение из деаэратора (110) отходящего потока (17), при этом отходящий поток (17) содержит пар и газы, образующиеся из растворенных газов, отделенных от первого питающего потока (87) воды и от второго питающего потока (85) воды, и отведение из деаэратора (110) питающего потока (123) воды котла, при этом питающий поток (123) воды котла содержит, по меньшей мере, часть первого питающего потока (87) воды и, по меньшей мере, часть второго питающего потока (85) воды;

(f) подачу газообразных продуктов (35) горения в конденсатор (9) после того, как газообразные продукты горения были охлаждены первым питающим потоком (87) воды, охлаждение газообразных продуктов горения в конденсаторе путем косвенного теплообмена с охлаждающей средой и, тем самым, конденсацию воды, содержащейся в газообразных продуктах горения, с образованием потока (8) жидкой воды, отделение потока (8) жидкой воды от потока (14) обедненных водой газообразных продуктов горения, отведение потока (8) жидкой воды из конденсатора и отведение из конденсатора (9) потока (14) обедненных водой газообразных продуктов горения; и

(g) образование водородсодержащего продукта (105) из продукта (25) реформинга после того, как продукт (25) реформинга нагрел второй питающий поток (85) воды;

(h) где при этом один или несколько продуктов в виде жидкой воды содержат поток (8) жидкой воды, отведенный из конденсатора (9).

Аспект 2. Способ аспекта 1, в котором первый питающий поток (87) воды нагревают газообразными продуктами (35) горения на стадии (с) до температуры от 65°С до 125°С.

Аспект 3. Способ аспекта 1 или аспекта 2, в котором газообразные продукты (35) горения охлаждаются до температуры в диапазоне от 50°С до 85°С в результате нагревания первого питающего потока (87) воды.

Аспект 4. Способ любого из аспектов 1-3, в котором второй питающий поток (85) воды нагревают продуктом (25) реформинга на стадии (d) до температуры от 65°С до 125°С.

Аспект 5. Способ любого из аспектов 1-4, в котором продукт (25) реформинга охлаждается до температуры в диапазоне от 25°С до 150°С в результате нагревания второго питающего потока (85) воды.

Аспект 6. Способ любого из аспектов 1-5, в котором, по меньшей мере, один поток из первого питающего потока (87) воды и второго питающего потока (85) воды содержит, по меньшей мере, часть потока (8) жидкой воды. Поток (8) жидкой воды из газообразных продуктов горения может быть использован в качестве подпиточной воды в процессе реформинга.

Аспект 7. Способ любого из аспектов 1-6, в котором продукт (25) реформинга разделяют на второй поток (97) жидкой воды и обедненную водой часть (95) продукта реформинга после того, как продукт реформинга был охлажден вторым питающим потоком (85) воды, при этом один или несколько продуктов в виде жидкой воды дополнительно содержат второй поток (97) жидкой воды.

Аспект 8. Способ аспекта 7, в котором, по меньшей мере, один поток из первого питающего потока (87) воды и второго питающего потока (85) воды содержит, по меньшей мере, часть второго потока (97) жидкой воды.

Аспект 9. Способ любого из аспектов 1-8, в котором стадия образования водородсодержащего продукта (105) включает отделение, по меньшей мере, части продукта реформинга путем адсорбции при переменном давлении с получением водородсодержащего продукта (105) и побочного газа (115).

Аспект 10. Способ аспекта 9, в котором топливо (5) содержит побочный газ (115) и добавочное топливо (118; 119).

Аспект 11. Способ аспекта 10, дополнительно включающий введение углеводородного сырья (75; 117) в установку (300; 310) гидрообессеривания с целью удаления серы из этого углеводородного сырья и образование добавочного топлива (118; 119) из, по меньшей мере, части углеводородного сырья, полученного на установке гидрообессеривания.

Аспект 12. Способ любого из аспектов 1-11, дополнительно включающий:

нагревание сырой воды (53) путем косвенного теплообмена с продуктом (25) реформинга стадии (а), тем самым, нагревание сырой воды с целью ее очистки посредством процесса термоочистки воды с получением очищенной воды (42) и, тем самым, охлаждение продукта (25) реформинга, причем продукт (25) реформинга охлаждается, нагревая сырую воду (53), до или после того, как продукт (25) реформинга охлаждается, нагревая второй питающий поток (85) воды;

где при этом один или несколько продуктов в виде жидкой воды включают очищенную воду (42).

Аспект 13. Способ аспекта 12, в котором стадия нагревания сырой воды (53) путем косвенного теплообмена с продуктом (25) реформинга включает:

нагревание рабочей среды в результате косвенного теплообмена с продуктом (25) реформинга стадии (а) и нагревание сырой воды (53) в результате косвенного теплообмена с рабочей средой.

Аспект 14. Способ аспекта 13, в котором рабочая среда представляет собой воду, где водная рабочая среда испаряется с образованием потока пара (161), имеющего давление в диапазоне от 15,2 кПа до 304 кПа (абсолютное) при нагревании продуктом (25) реформинга стадии (а), и где, по меньшей мере, часть потока пара (161) конденсируется при нагревании сырой воды.

Аспект 15. Способ любого из аспектов 12-14, дополнительно включающий:

образование пара (150), по меньшей мере, из части питающего потока (123) воды котла, отводимой из деаэратора (110), или отсутствие образования пара (150);

где стадия образования водородсодержащего продукта (105) включает разделение, по меньшей мере, части продукта реформинга с помощью адсорбции при переменном давлении с получением водородсодержащего продукта (105) и побочного газа (115);

где водородсодержащий продукт (105) характеризуется массовым расходом mH2, пар (150), выводимый из процесса, характеризуется массовым расходом msteam, где msteam=0, когда пар не образуется, исходная газовая смесь (15) реформинга характеризуется массовым расходом исходной газовой смеси реформинга, первый питающий поток (87) воды характеризуется массовым расходом первого питающего потока воды, второй питающий поток (85) воды характеризуется массовым расходом второго питающего потока воды, топливо (5) характеризуется массовым расходом топлива, газ-окислитель (3) характеризуется массовым расходом газа-окислителя; и

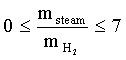

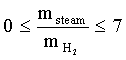

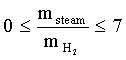

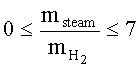

где массовый расход исходной газовой смеси реформинга, массовый расход первого питающего потока воды, массовый расход второго питающего потока воды, массовый расход топлива и массовый расход газа-окислителя выбраны так, что ,

при этом водородсодержащий продукт представляет собой, по меньшей мере, 95% мол. водорода.

Аспект 16. Способ любого из аспектов 1-15, дополнительно включающий:

нагревание сырой воды (53) путем косвенного теплообмена с газообразными продуктами (35) горения стадии (b), тем самым, нагревание сырой воды с целью ее очистки посредством процесса термоочистки воды с получением очищенной воды (42) и, тем самым, охлаждение газообразных продуктов горения, причем газообразные продукты горения охлаждаются, нагревая сырую воду, до того, как газообразные продукты горения охлаждаются, нагревая первый питающий поток (87) воды;

при этом один или несколько продуктов в виде жидкой воды дополнительно содержат очищенную воду (42).

Аспект 17. Способ аспекта 16, в котором стадия нагревания сырой воды (53) путем косвенного теплообмена с газообразными продуктами (35) горения включает:

нагревание рабочей среды в результате косвенного теплообмена с газообразными продуктами горения стадии (b) и нагревание сырой воды в результате косвенного теплообмена с рабочей средой.

Аспект 18. Способ аспекта 17, в котором рабочая среда представляет собой воду, где водная рабочая среда испаряется с образованием потока пара (221), имеющего давление в диапазоне от 15,2 кПа до 304 кПа (абсолютное) при нагревании газообразными продуктами горения (35) стадии (b), и где, по меньшей мере, часть потока пара (221) конденсируется при нагревании сырой воды (53).

Аспект 19. Способ любого из аспектов 16-18, дополнительно включающий:

образование пара (150), по меньшей мере, из части питающего потока (123) воды котла, отводимой из деаэратора (110), или отсутствие образования пара (150);

где стадия образования водородсодержащего продукта (105) включает разделение, по меньшей мере, части продукта реформинга путем адсорбции при переменном давлении с получением водородсодержащего продукта (105) и побочного газа (115);

где водородсодержащий продукт (105) характеризуется массовым расходом mH2, пар (150), выводимый из процесса, характеризуется массовым расходом msteam, где msteam=0, когда пар не образуется, исходная газовая смесь (15) реформинга характеризуется массовым расходом исходной газовой смеси реформинга, первый питающий поток (87) воды характеризуется массовым расходом первого питающего потока воды, второй питающий поток (85) воды характеризуется массовым расходом второго питающего потока воды, топливо (5) характеризуется массовым расходом топлива, газ-окислитель (3) характеризуется массовым расходом газа-окислителя; и

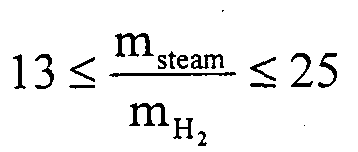

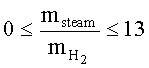

где при этом массовый расход исходной газовой смеси реформинга, массовый расход первого питающего потока воды, массовый расход второго питающего потока воды, массовый расход топлива и массовый расход газа-окислителя выбраны так, что

Аспект 20. Способ любого из аспектов 12-19, в котором сырая вода представляет собой, по меньшей мере, одну из следующих: соленую воду, речную воду, проточную воду, озерную воду, рециркулируемую воду для коммунальных нужд, рециркулируемую воду для промышленного потребления и грунтовые воды.

Аспект 21. Способ любого из аспектов 12-20, в котором процесс термоочистки воды представляет собой один из следующих: процесс многокорпусной перегонки и процесс многостадийной мгновенной дистилляции.

Краткое описание чертежей

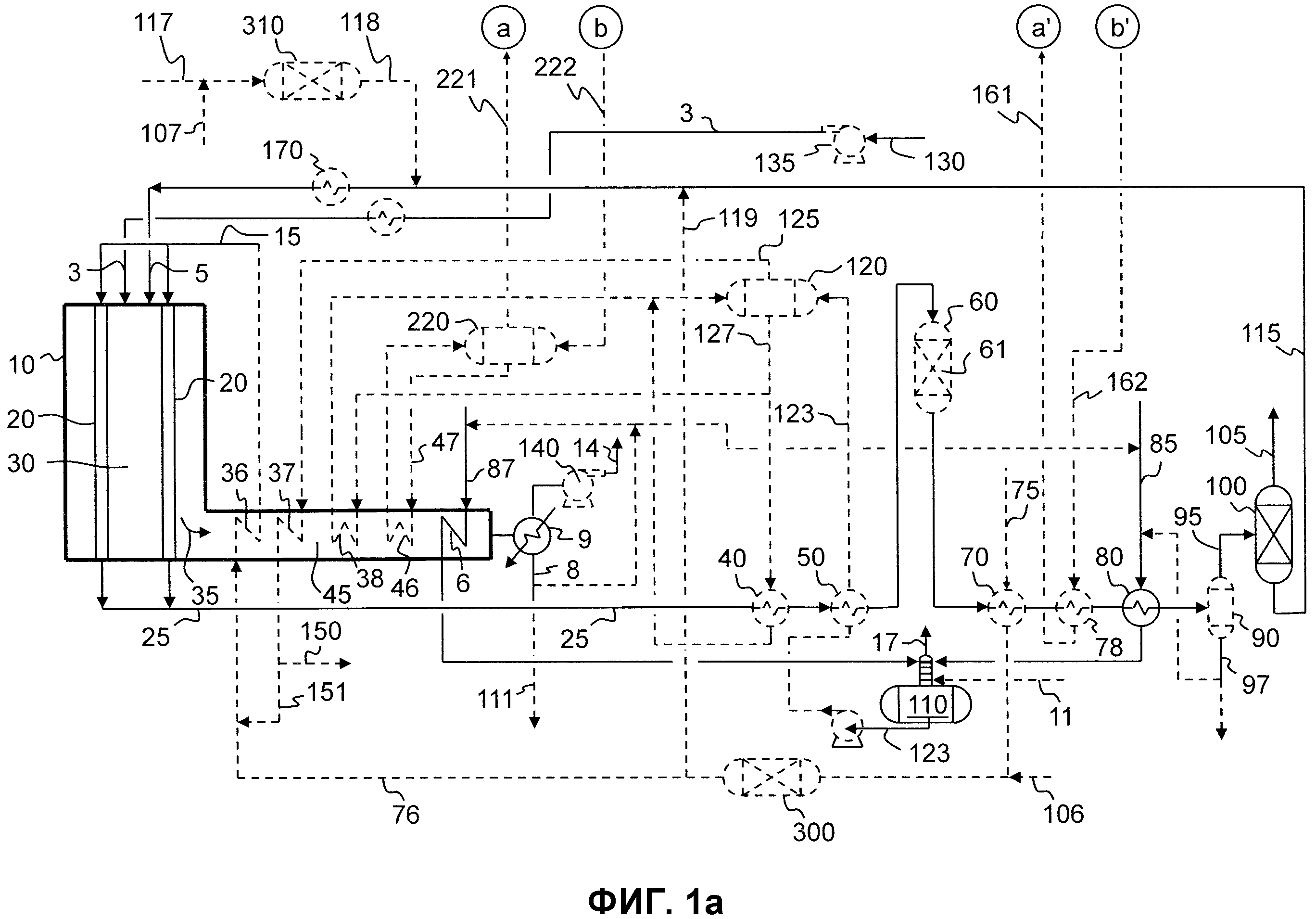

Фиг. 1а представляет собой технологическую схему процесса каталитического парового реформинга углеводородов, на которой показано, что первая часть подпиточной воды нагревается газообразными продуктами горения, вторая часть подпиточной воды нагревается продуктом реформинга, также показан вариант обеспечения процесса термоочистки воды тепловой энергией посредством рабочей среды, такой как вода/пар, с целью подвода тепловой энергии от газообразных продуктов горения и/или продукта реформинга в процесс термоочистки воды.

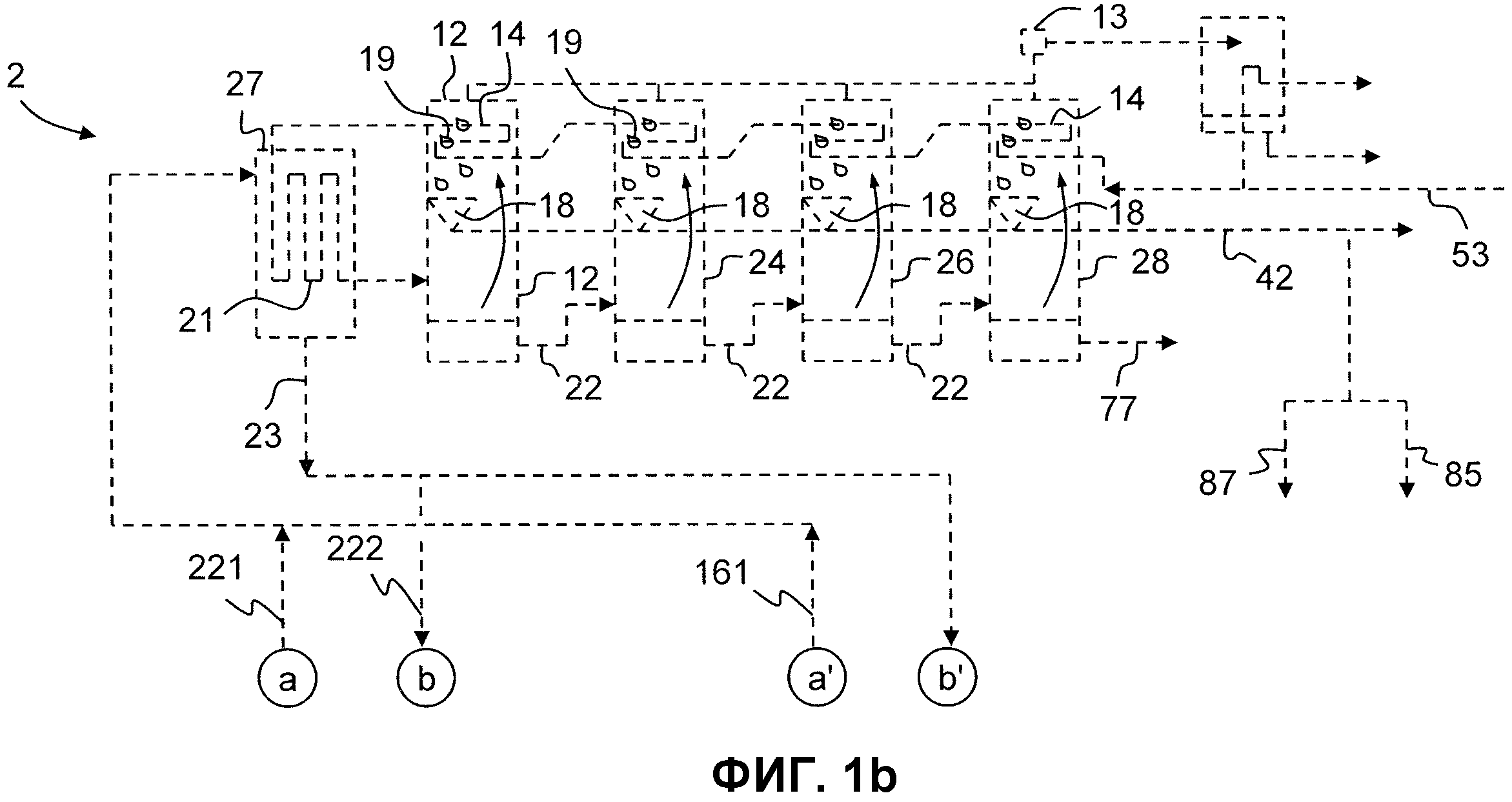

Фиг. 1b представляет собой технологическую схему процесса многостадийной мгновенной дистилляции, совмещаемого с процессом каталитического парового реформинга углеводородов, представленным на фиг. 1а.

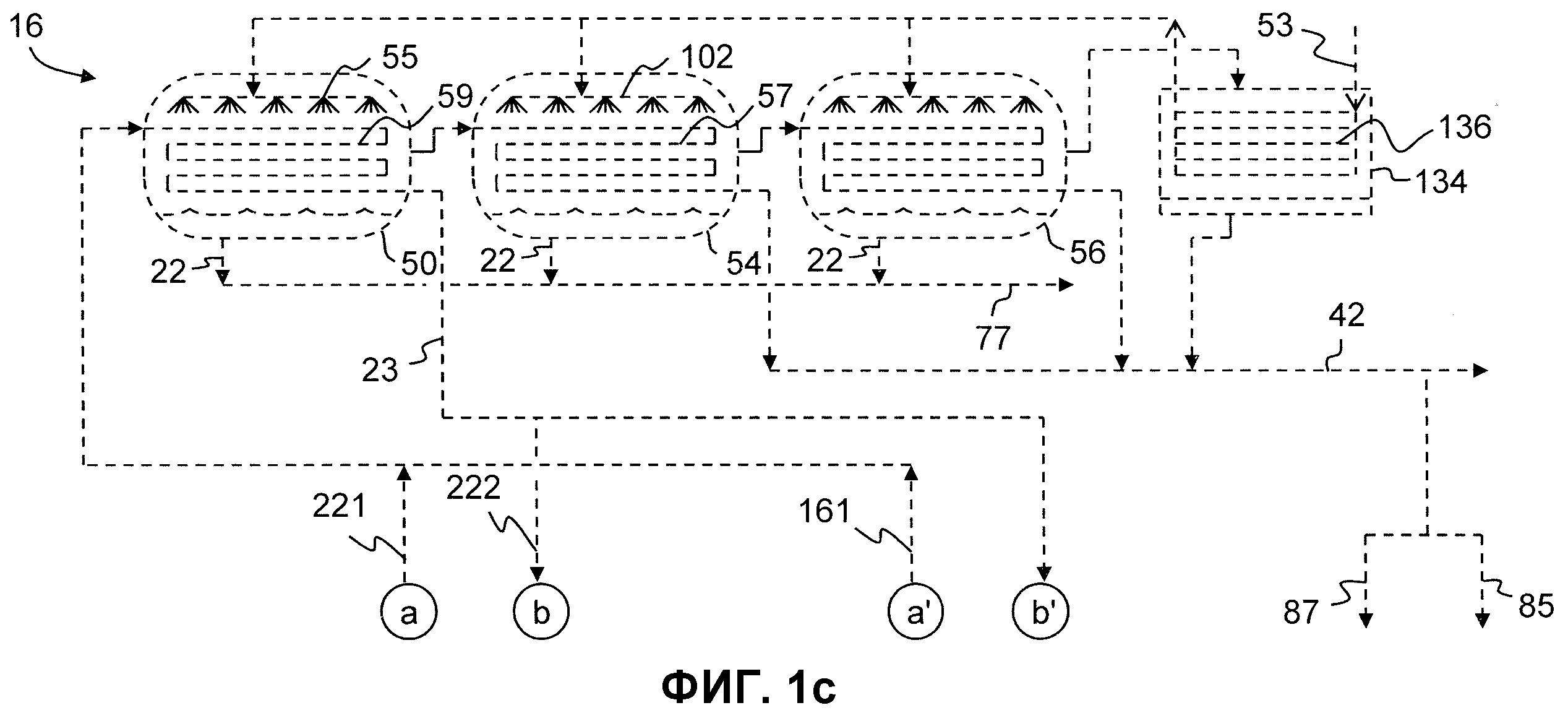

Фиг. 1с представляет собой технологическую схему процесса многокорпусной перегонки, совмещаемого с процессом каталитического парового реформинга углеводородов, представленным на фиг. 1а.

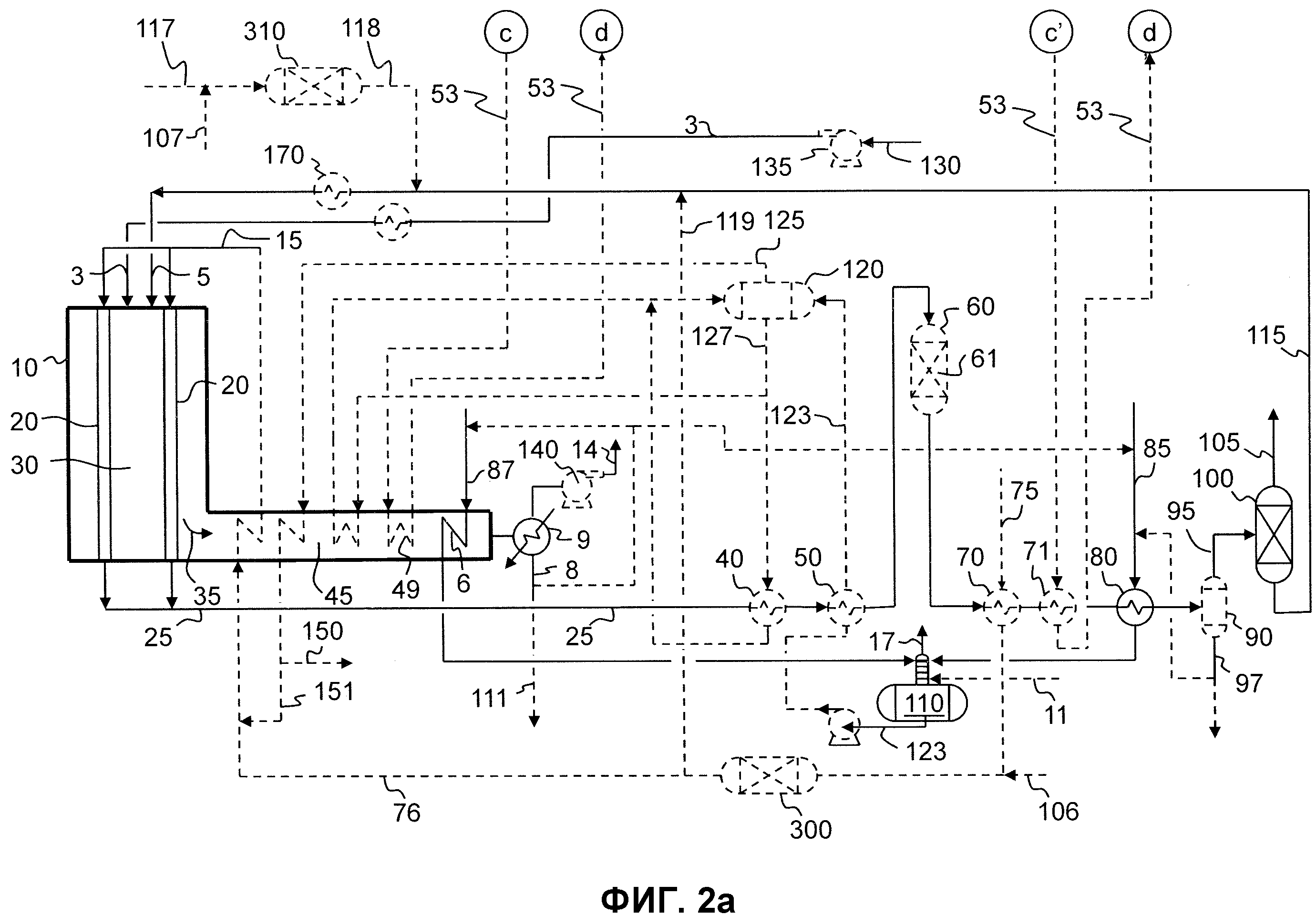

Фиг. 2а представляет собой технологическую схему процесса каталитического парового реформинга углеводородов, на которой показано, что первая часть подпиточной воды нагревается газообразными продуктами горения, вторая часть подпиточной воды нагревается продуктом реформинга, также показан вариант обеспечения процесса термоочистки воды тепловой энергией без использования рабочей среды для передачи тепловой энергии от газообразных продуктов горения и/или продукта реформинга в процесс термоочистки воды.

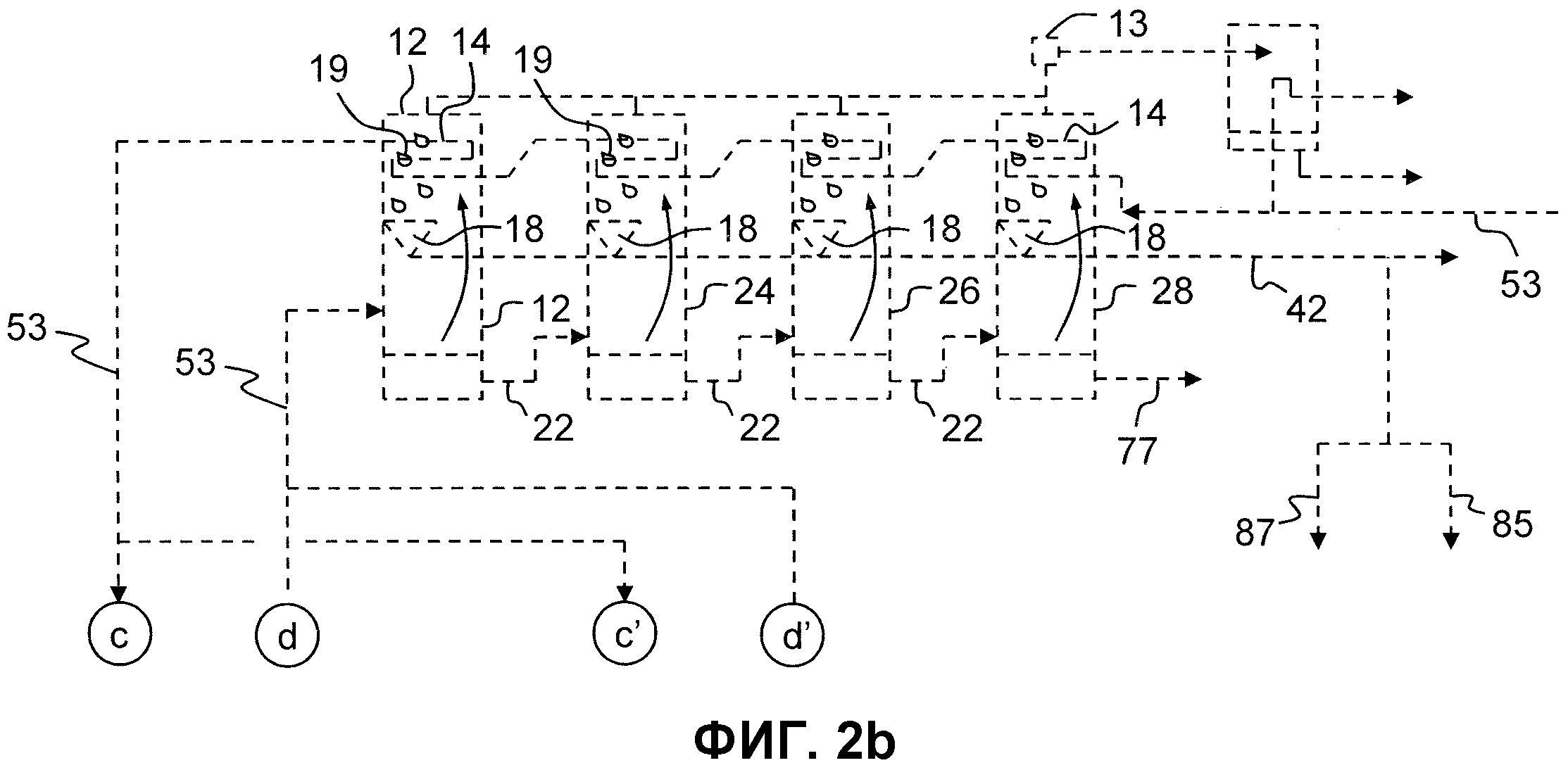

Фиг. 2b представляет собой технологическую схему процесса многостадийной мгновенной дистилляции, совмещаемого с процессом каталитического парового реформинга углеводородов, представленным на фиг. 2а.

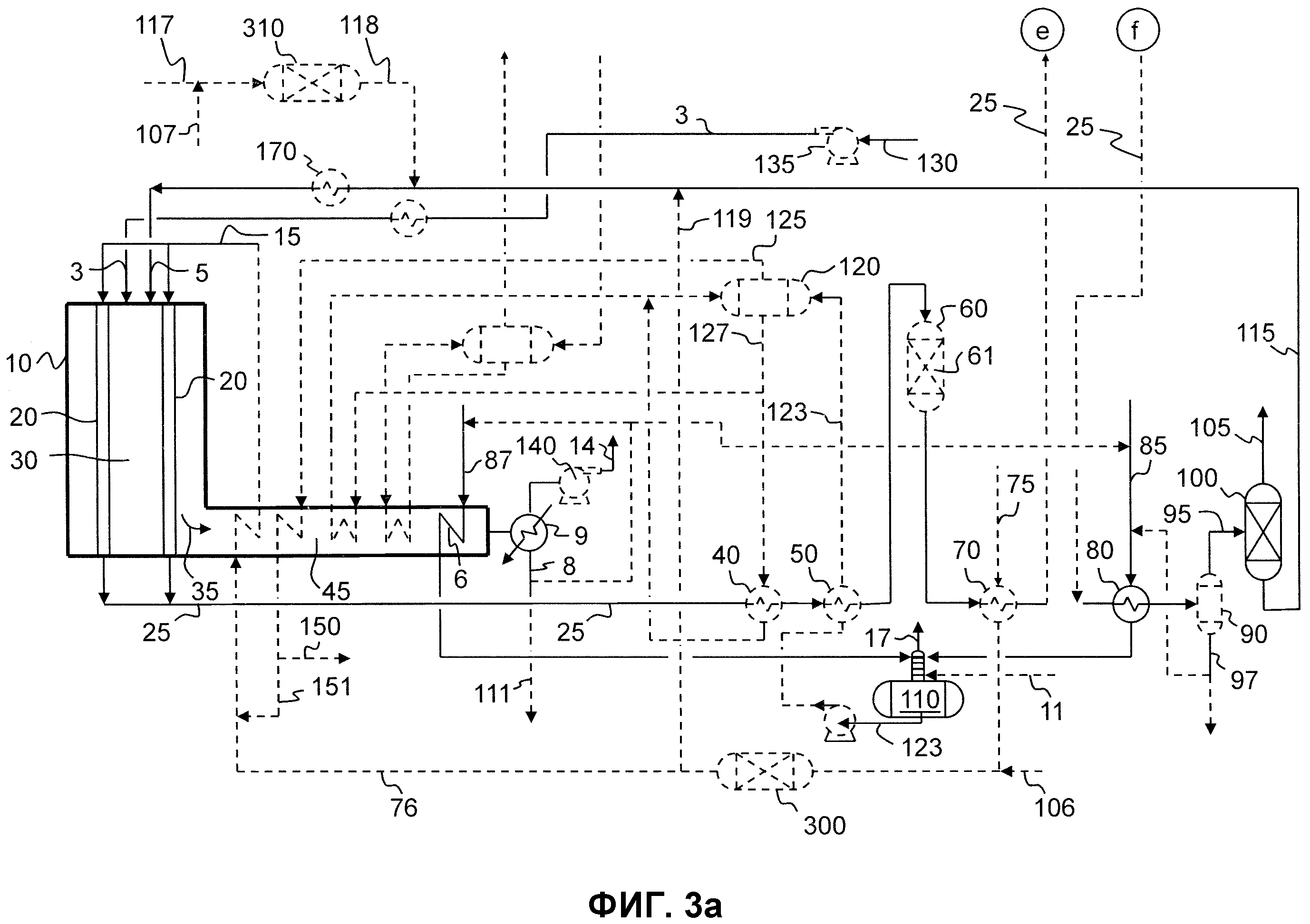

Фиг. 3а представляет собой технологическую схему процесса каталитического парового реформинга углеводородов, на которой показано, что первая часть подпиточной воды нагревается газообразными продуктами горения, вторая часть подпиточной воды нагревается продуктом реформинга, также показан вариант обеспечения процесса термоочистки воды тепловой энергией без использования рабочей среды для передачи тепловой энергии от продукта реформинга в процесс термоочистки воды.

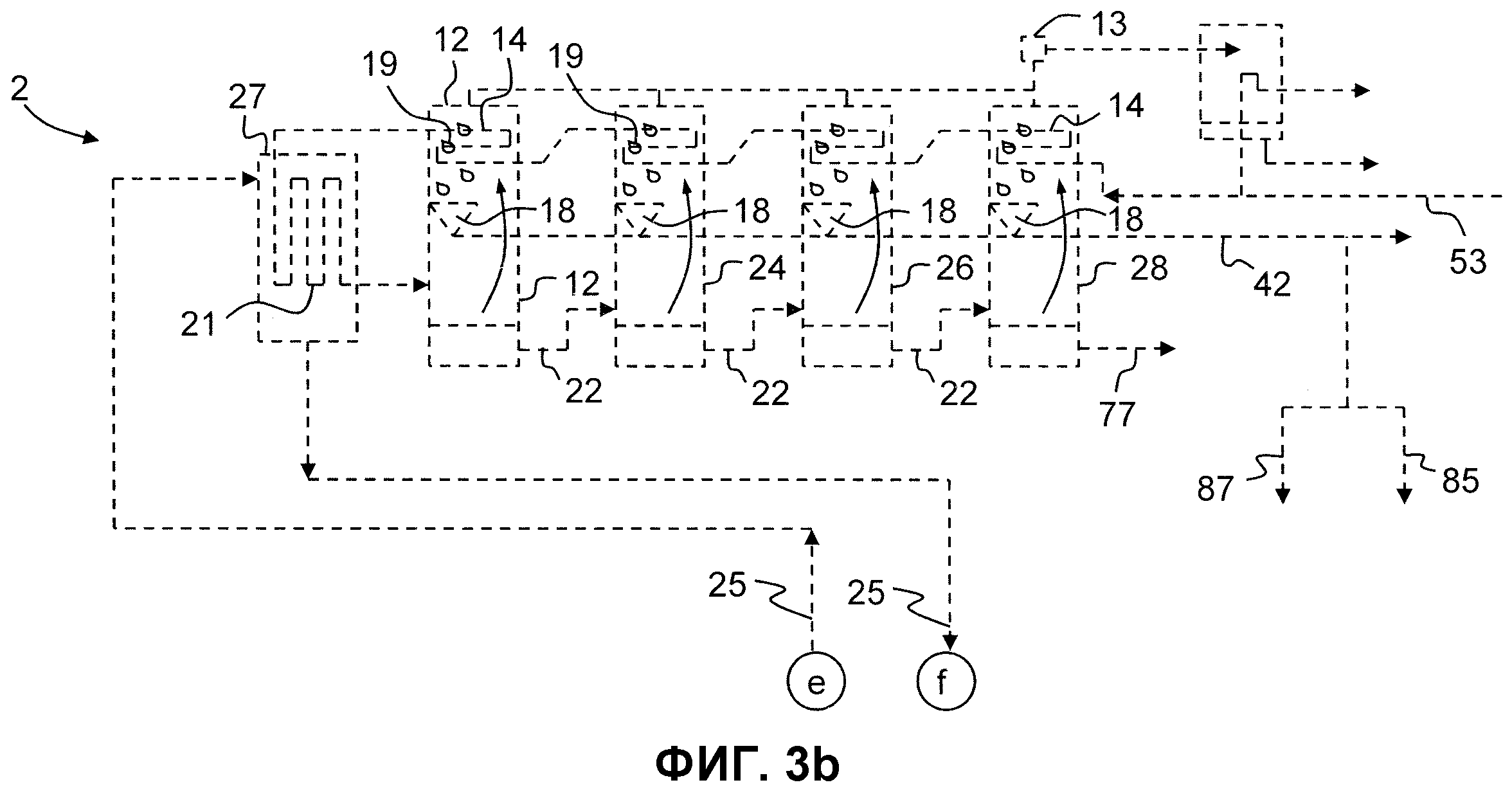

Фиг. 3b представляет собой технологическую схему процесса многостадийной мгновенной дистилляции, совмещаемого с процессом каталитического парового реформинга углеводородов, представленным на фиг. 3а.

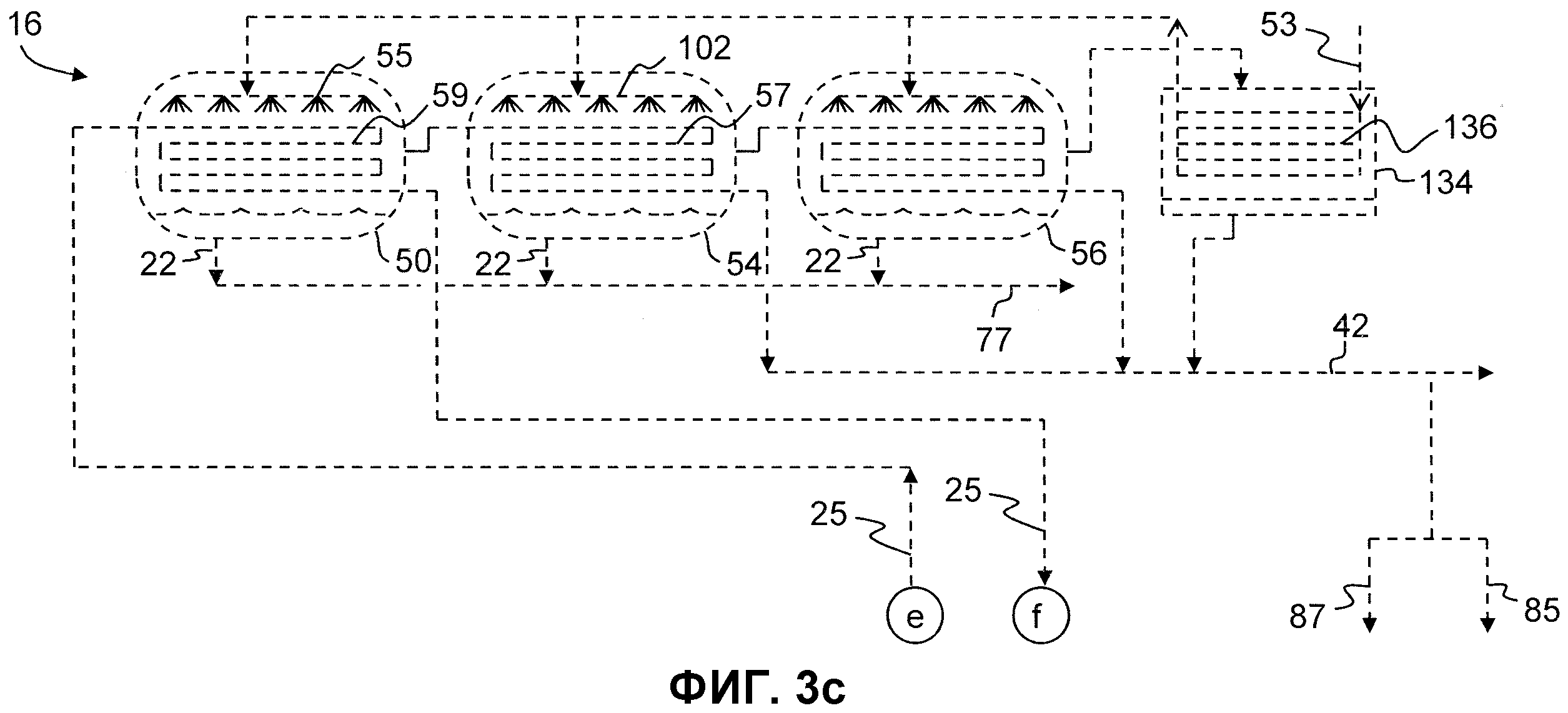

Фиг. 3с представляет собой технологическую схему процесса многокорпусной перегонки, совмещаемого с процессом каталитического парового реформинга углеводородов, представленным на фиг. 3а.

Подробное описание

Последующее подробное описание распространяется только на предпочтительные примерные варианты осуществления изобретения и не предусматривает ограничения объема, применимости или структуры изобретения. Напротив, последующее подробное описание предпочтительных примерных вариантов осуществления изобретения предназначено для того, чтобы снабдить специалистов в данной области описанием, делающим возможным воплощение предпочтительных примерных вариантов осуществления изобретения, при этом понимая, что возможны многочисленные изменения в функционировании и расположении элементов, не выходящие за рамки объема изобретения, определенного в формуле изобретения.

Артикли «а» и «an» в тексте на английском языке означают как единственное, так и множественное число в применении к любой отличительной особенности вариантов осуществления настоящего изобретения, описанного в данном разделе и формуле изобретения. Использование «а» и «an» не ограничивает значение единственным числом, если такое ограничение не сформулировано специально. Артикль «the», предшествующий существительным или именным словосочетаниям в единственном или множественном числе, означает конкретную отличительную особенность или конкретные отличительные особенности и может иметь коннотацию единственного или множественного числа в зависимости от контекста, в котором он используется.

Прилагательное «любой» означает один, некоторый или все без различия, в каком количестве.

Термин «и/или», помещенный между первым объектом и вторым объектом означает одно из: (1) первый объект, (2) второй объект и (3) первый объект и второй объект. Термин «и/или», помещенный между последними двумя объектами из списка из 3 или более объектов, означает, по меньшей мере, один из объектов, приведенных в данном списке.

Термин «множество» означает два или более, если явно не указано количество, превышающее два, например, «множество из трех или более», что означает три или более.

Выражение «по меньшей мере, часть» означает «часть или все». По меньшей мере, часть потока может иметь тот же состав, что и поток, от которого она отделена. По меньшей мере, часть потока может иметь иной состав, нежели поток, от которого она отделена. По меньшей мере, часть потока может включать определенные компоненты потока, от которого она отделена.

В контексте настоящего документа «отделенная часть» потока означает часть, имеющую тот же химический состав, что и поток, от которого она отделена.

В контексте настоящего документа «первый», «второй», «третий» и т.д. используются для различения между элементами множества отличительных особенностей и/или стадий и не указывают на относительное положение во времени или пространстве.

Ниже по потоку и выше по потоку относится к предполагаемому направлению потока перемещаемой технологической текучей среды. Если предполагаемое направление потока перемещаемой технологической текучей среды это направление от первого устройства ко второму устройству, то второе устройство соединено с первым так, что находится ниже него по потоку.

Термин «обедненный» означает наличие указанного компонента в меньшей концентрации в % мол., чем в исходном потоке, из которого образован данный поток. «Обедненный» не означает, что в данном потоке указанный компонент отсутствует полностью.

В контексте настоящего документа «теплота» и «нагревание» может включать и скрытую теплоту, и физическую теплоту и соответствующее нагревание.

В контексте настоящего документа единицы давления означают абсолютное, а не избыточное давление, если специально не указано, что приведено избыточное давление.

В контексте настоящего документа выражение «сырая вода» означает любую неочищенную воду, например, одну или несколько из следующих: соленую воду (океаническую, морскую и слабоминерализованную воду), поверхностные воды, такие как проточная вода, речная вода, озерная вода, грунтовые воды, повторно используемую или рециркулируемую воду для коммунальных нужд/промышленного потребления или сточные воды промышленных процессов. Сырая вода, как правило, менее чистая, чем вода для промышленного потребления, такая как питьевая вода.

В контексте настоящего документа выражение «очищенная вода» означает любую дистиллированную воду (т.е. дистиллят или водяной конденсат), полученную в процессе термоочистки воды.

В контексте настоящего документа выражение «продукт реформинга» или «поток продукта реформинга» означает любой поток, содержащий водород и монооксид углерода, образовавшиеся по реакции реформинга между углеводородом и паром.

В контексте настоящего документа «косвенный теплообмен» означает передачу тепла от одного потока к другому потоку, при которой потоки не смешиваются друг с другом. Косвенный теплообмен включает, например, передачу тепла от первой текучей среды ко второй текучей среде в теплообменнике, в котором текучие среды разделены плитами или трубками. Косвенный теплообмен включает передачу тепла от первой текучей среды ко второй текучей среде, при которой для переноса тепла от первой текучей среды ко второй текучей среде используется промежуточная рабочая среда. Первая текучая среда может испарять рабочую среду, например, воду с образованием пара, в испарителе, после чего рабочую среду направляют в другой теплообменник или конденсатор, где рабочая среда передает тепло второй текучей среде. Косвенный теплообмен между первой и второй текучими средами с использованием рабочей среды может быть осуществлен с использованием тепловой трубы, термосифона, испарительного котла и т.п.

В контексте настоящего документа «непосредственный теплообмен» означает передачу тепла от одного потока к другому потоку, при которой потоки непосредственно смешиваются друг с другом. Непосредственный теплообмен включает, например, увлажнение, при котором воду распыляют непосредственно в потоке горячего воздуха, и под действием тепла воздуха вода испаряется.

В пунктах формулы изобретения может быть использовано буквенное обозначение стадий процесса (например, (а), (b), (с), (d) и т.д.). Эти буквы использованы для облегчения указания на стадии процесса и не подразумевают выражения порядка, в котором заявленные стадии осуществляются, если только такой порядок не указан специально в соответствующих пунктах и только до той степени, в которой указано.

Настоящее изобретение относится к способу производства водородсодержащего продукта и одного или нескольких продуктов в виде жидкой воды. Водородсодержащий продукт может представлять собой, например, очищенный газообразный Н2 или синтез-газ с заданным молярным отношением Н2:СО. Один или несколько продуктов в виде жидкой воды могут представлять собой воду, сконденсированную из газообразных продуктов горения и/или очищенную воду процесса термоочистки воды.

Термин «процесс термоочистки» в данном контексте означает любой процесс, в котором в результате нагревания сырую воду испаряют, после чего испарившуюся воду конденсируют, получая конденсат или дистиллят (т.е. очищенную воду). Процесс термоочистки воды может представлять собой, например, известный промышленный процесс термоочистки, такой как процесс многостадийной мгновенной дистилляции (multi-stage flash - MSF) или процесс многокорпусной перегонки (multiple effect distillation - MED).

Способ описывается со ссылкой на чертежи, на которых одинаковые номера позиций на всех чертежах означают подобные элементы. Кроме того, номера позиций, которые введены в описание в связи с одним из чертежей, могут быть повторены на одном или нескольких последующих чертежах без дополнительного описания с целью обеспечения контекста для других отличительных особенностей.

В данном способе используется каталитический паровой реформинг углеводородов. Каталитический паровой реформинг углеводородов, также известный как паровой реформинг метана (steam methane reforming - SMR), каталитический паровой реформинг или паровой реформинг, определяется как любой процесс, используемый для преобразования сырья реформинга в продукт реформинга в ходе реакции с паром на катализаторе. Продукт реформинга, также именуемый синтез-газ, в контексте настоящего документа означает любую смесь, содержащую водород и монооксид углерода. Реакция реформинга является эндотермической и, вообще, может быть описана уравнением CnHm+nH2O→nCO+(m/2+n)H2. Водород образуется одновременно с образованием продукта реформинга.

На фиг. 1а показана технологическая схема процесса каталитического парового реформинга углеводородов, пригодная для осуществления способа настоящего изобретения.

Данный способ включает подачу исходной газовой смеси 15 реформинга во множество содержащих катализатор трубок 20 реформинга в печи 10 реформинга, осуществление реакции реформинга с участием исходной газовой смеси 15 реформинга в условиях реакции, эффективных с точки зрения образования продукта 25 реформинга, содержащего Н2, СО, СН4 и Н2О, и отведение продукта 25 реформинга из множества содержащих катализатор трубок 20 реформинга печи 10 реформинга.

Исходная газовая смесь 15 реформинга может представлять собой любую исходную газовую смесь, пригодную для подачи в процесс каталитического парового реформинга углеводородов с целью получения продукта реформинга. Исходная газовая смесь 15 реформинга может содержать углеводородное сырье 75, подвергнутое обессериванию, и пар 151 и/или смесь уже подвергнутого реформингу углеводородного сырья и пара. Это сырье может представлять собой природный газ, метан, нафту, пропан, нефтезаводской топливный газ, нефтезаводской отходящий газ или другое пригодное для реформинга сырье, известное в данной области.

Как показано на фиг. 1а, углеводородное сырье 75 может быть нагрето путем косвенного теплообмена с продуктом 25 реформинга в теплообменнике 70 и направлено в устройство 300 гидрообессеривания. Водород 106 для гидрообессеривания может быть добавлен в сырье до или после нагревания углеводородного сырья 75. В качестве водорода 106 может быть использован продукт 105. По меньшей мере, часть 76 обессеренного сырья может быть смешана с потоком 151, после чего дополнительно нагрета газообразными продуктами 35 горения в конвективной секции 45 печи 10 реформинга перед подачей в содержащие катализатор трубки 20 реформинга в качестве исходной газовой смеси 15 реформинга.

Реакция реформинга проходит во множестве содержащих катализатор трубок 20 печи 10 реформинга. Печь реформинга, также известная как установка каталитического парового реформинга, парового реформинга метана и парового реформинга углеводородов, в настоящем контексте представляет собой любую печь на органическом топливе, используемую для преобразования сырья, содержащего элементарный водород и углерод, в продукт реформинга по реакции с паром над катализатором, при этом подвод тепла обеспечивается за счет сжигания топлива.

Печи реформинга со множеством содержащих катализатор трубок реформинга, т.е. трубчатые установки реформинга, хорошо известны в данной области. Может быть использовано любое подходящее количество содержащих катализатор трубок реформинга. Надлежащие материалы и способы изготовления известны. Катализатор в содержащих катализатор трубках реформинга может представлять собой любой пригодный катализатор, известный в данной области, например, содержащий никель катализатор на подложке.

Условия реакции, эффективные для образования продукта 25 реформинга во множестве содержащих катализатор трубок 20 реформинга могут включать температуру в диапазоне от 500°С до 1000°С и давление в диапазоне от 203 кПа до 5066 кПа (абсолютное). Температура реакции может быть измерена любым надлежащим датчиком температуры, например, термопарой типа J. Давление реакции может быть измерено любым надлежащим датчиком давления, известным в данной области, например, манометром производства Mensor.

Данный способ включает сжигание топлива 5 с газом-окислителем 3 в камере сгорания 30 печи 10 реформинга снаружи множества содержащих катализатор трубок 20 реформинга в условиях, эффективных с точки зрения сгорания топлива 5 с образованием газообразных продуктов 35 горения, содержащих СО2 и Н2О. При сгорании топлива 5 с газом-окислителем 3 выделяется тепло, являющееся источником энергии для реакции исходной газовой смеси 15 реформинга внутри множества содержащих катализатор трубок 20 реформинга. Газообразные продукты 35 горения отводят из камеры сгорания 30 печи 10 реформинга и направляют в конвективную секцию 45 печи реформинга с целью подвода тепла к другим технологическим потокам. Камера сгорания (также именуемая радиационной, лучевой или излучательной секцией) печи реформинга представляет собой ту часть в печи реформинга, в которой находится множество содержащих катализатор трубок реформинга. Конвективная секция печи реформинга представляет собой ту часть в печи реформинга, в которой находятся теплообменники, отличные от множества содержащих катализатор трубок реформинга. Теплообменники в конвективной секции могут предназначаться для нагревания технологических текучих сред, не являющихся продуктом реформинга, таких как вода/пар, воздух, побочный газ, исходный газ реформинга до его подачи в содержащие катализатор трубки реформинга и т.д.

Условия, эффективные для сгорания топлива 5, могут включать температуру в диапазоне от 600°С до 1500°С и давление в диапазоне от 99 кПа до 101,4 кПа (абсолютное). Температура может быть измерена при помощи термопары, оптического пирометра или любого другого откалиброванного измерительного прибора, известного в области измерения температуры в печи. Давление может быть измерено любым подходящим датчиком давления, известным в данной области, например, манометром производства Mensor.

Топливо 5 может содержать побочный газ 115 из адсорбера переменного давления 100 и добавочное топливо 118; 119, часто именуемое корректировочным топливом. Перед использованием в качестве топлива 5 побочный газ 115 может быть нагрет. Побочный газ 115 может быть нагрет путем косвенного теплообмена с газообразными продуктами горения и/или продуктом реформинга.

Нагревание побочного газа 115 путем косвенного теплообмена с газообразными продуктами горения включает нагревание рабочей среды (например, воды) путем косвенного теплообмена с газообразными продуктами горения в первом теплообменнике и нагревание побочного газа путем косвенного теплообмена с нагретой рабочей средой во втором теплообменнике. Нагревание побочного газа путем косвенного теплообмена с продуктом реформинга включает нагревание рабочей среды (например, воды) путем косвенного теплообмена с продуктом реформинга в первом теплообменнике и нагревание побочного газа путем косвенного теплообмена с нагретой рабочей средой во втором теплообменнике. Продукт реформинга и/или газообразные продукты горения могут быть использованы для нагревания воды, которую используют для нагревания побочного газа. Вода может быть нагрета до температуры в диапазоне от 104°С до 238°С. Горячая вода может представлять собой питательную воду котла, отводимую из сети питательной воды котла. Горячая вода может представлять собой горячую воду из отдельного замкнутого контура циркуляции воды/пара.

Как показано на фиг. 1а, способ может включать введение углеводородного сырья 117 вместе с водородом 107 в установку 310 гидрообессеривания с целью удаления серы из этого углеводородного сырья и получения, тем самым, добавочного топлива 118. В качестве альтернативы или дополнительно, способ может включать введение углеводородного сырья 75 в установку 300 гидрообессеривания с целью удаления серы из углеводородного сырья с образованием исходной газовой смеси 15 реформинга из первой части и добавочного топлива 119 из второй части. Углеводородное сырье 117 может происходить из того же или иного источника, нежели углеводородное сырье 75.

Газ-окислитель 3 является кислородсодержащим газом и может представлять собой воздух, обогащенный кислородом воздух, обедненный кислородом воздух, кислород промышленного качества или любой другой кислородсодержащий газ, известный в части его использования в печи реформинга для сжигания. Например, как показано на фиг. 1а, воздух 130 может быть сжат в компрессоре 135 и в качестве газа-окислителя 3 направлен в печь реформинга.

Если топливо и/или газ-окислитель содержит азот, газообразные продукты горения также будут содержать азот.

Способ дополнительно включает нагревание первого питающего потока 87 воды путем косвенного теплообмена с газообразными продуктами 35 горения и, тем самым, охлаждение газообразных продуктов 35 горения. Первый питающий поток 87 воды обеспечивает часть того, что обычно называют «подпиточной водой» процесса реформинга. Первый питающий поток воды представляет собой воду, которая, вообще, чтобы быть пригодной для использования в качестве питательной воды котла, нуждается только в деаэрации. Первый питающий поток воды может представлять собой дистиллированную воду, обработанную воду (декальцинированную, отфильтрованную и т.д.) или другую пригодную воду, известную в данной области.

Как показано на фиг. 1а, после нагревания различных других технологических потоков, газообразные продукты горения 35 обмениваются теплом с первым питающим потоком 87 воды в теплообменнике 6. Первый питающий поток 87 воды снимает низкопотенциальное тепло газообразных продуктов 35 горения. Первый питающий поток 87 воды может быть нагрет газообразными продуктами 35 горения до температуры в диапазоне от 65°С до 125°С. Температура первого питающего потока воды может быть измерена любым надлежащим датчиком температуры, например, термопарой типа J, когда вода проходит над чувствительным концом термопары. Газообразные продукты 35 горения могут быть охлаждены до температуры в диапазоне от 50°С до 85°С в результате нагревания ими первого питающего потока 87 воды. Температура газообразных продуктов горения может быть измерена любым надлежащим датчиком температуры, например, термопарой типа J, когда газообразные продукты горения проходят над чувствительным концом термопары.

Как показано на фиг. 1а, газообразные продукты 35 горения могут нагревать ряд других технологических потоков. Газообразные продукты 35 горения могут нагревать потоки в различных конфигурациях (порядке нагревания) до нагревания первого питающего потока 87 воды. На фиг. 1а показано, что газообразные продукты 35 горения нагревают исходную газовую смесь 15 реформинга, после чего перегревают пар 125 из парового барабана 120. Часть перегретого пара может быть использована для образования исходной газовой смеси 15 реформинга, а другая часть - использована для получения пара 150 (т.е. продукта - отводимого пара). Способ может включать образование отводимого пара 150, по меньшей мере, из части питающего потока 123 воды котла, отводимого из деаэратора 110. Затем газообразные продукты 35 горения нагревают часть питательной воды 127 котла, отводимой из парового барабана 120, с образованием двухфазной смеси из пара и воды, по меньшей мере, часть которой возвращают в паровой барабан 120.

Способ включает подачу газообразных продуктов 35 горения в конденсатор 9 после того, как газообразные продукты горения были охлаждены первым питающим потоком 87 воды, охлаждение газообразных продуктов горения путем косвенного теплообмена с охлаждающей средой и, тем самым, конденсацию воды, содержащейся в газообразных продуктах горения, с образованием потока 8 жидкой воды. Поток 8 жидкой воды отделяют от потока 14 обедненных водой газообразных продуктов горения, поток 8 жидкой воды выводят из конденсатора, и поток 14 обедненных водой газообразных продуктов горения выводят из конденсатора 9. Газообразные продукты горения могут быть пропущены через конвективную секцию при помощи всасывающего вентилятора 140.

Один или несколько продуктов в виде жидкой воды включают поток 8 жидкой воды, отводимый из конденсатора 9. Часть или весь один или несколько продуктов в виде жидкой воды могут быть отведены для использования вне данного процесса как поток 111 или использованы в процессе, например, как подпиточная вода. Первый питающий поток 87 воды может включать поток 8 жидкой воды.

Газообразные продукты 35 горения содержат водяной пар, являющийся продуктом горения. Количество воды в газообразных продуктах горения может составлять от примерно 60% до примерно 90% общего количества воды, вступившего в реакцию с образованием продукта реформинга во множестве содержащих катализатор трубок, в зависимости от условий реакции и производства отводимого пара. Извлечение воды из газообразных продуктов горения может существенно уменьшить потребность в поступлении воды в процесс каталитического парового реформинга извне.

Корректировочное топливо, как правило, содержит серу, которая при сгорании преобразуется в SO3, присутствующий в газообразных продуктах горения. SO3 конденсируется и вызывает коррозию теплоутилизационного оборудования, когда температура газообразных продуктов горения составляет менее примерно 121°С.

В настоящем способе сера может быть удалена из корректировочного топлива, как описано выше, при помощи установки 300 гидрообессеривания и/или установки 310 гидрообессеривания. В качестве альтернативы, можно регулярно менять теплоутилизационное оборудование (например, использовать жертвуемые теплообменники), и/или в конструкции теплообменного оборудования могут быть использованы коррозионностойкие материалы.

В соответствии с настоящим способом, охлаждающей средой для конденсации воды из газообразных продуктов горения в конденсаторе может быть сырая вода. Сырая вода может включать, по меньшей мере, одну из следующих: соленую воду, речную воду, проточную воду, озерную воду, рециркулируемую воду для коммунальных нужд, рециркулируемую воду для промышленного потребления и грунтовые воды. Охлаждающая среда может представлять собой соленую воду.

Настоящий способ включает нагревание второго питающего потока 85 воды путем косвенного теплообмена, по меньшей мере, с частью продукта 25 реформинга, отводимого из множества содержащих катализатор трубок 20 реформинга, и, тем самым, охлаждение продукта 25 реформинга. Второй питающий поток воды может представлять собой дистиллированную воду, обработанную воду (декальцинированную, отфильтрованную и т.д.) или другую пригодную воду, известную в данной области. Как показано на фиг. 1а, после нагревания различных других технологических потоков и прохождения через необязательный реактор 60 конверсии, продукт 25 реформинга обменивается теплом со вторым питающим потоком 85 воды в теплообменнике 80. Второй питающий поток 85 воды снимает низкопотенциальное тепло продукта 25 реформинга. Второй питающий поток 85 воды может быть нагрет продуктом 25 реформинга до температуры в диапазоне от 65°С до 125°С. Температура второго питающего потока 85 воды может быть измерена любым надлежащим датчиком температуры, например, термопарой типа J, когда вода проходит над чувствительным концом термопары. Продукт 25 реформинга может быть охлажден до температуры в диапазоне от 25°С до 150°С в результате нагревания им второго питающего потока 85 воды. Температура продукта 25 реформинга может быть измерена любым надлежащим датчиком температуры, например, термопарой типа J, когда газообразные продукты горения проходят над чувствительным концом термопары.

Второй питающий поток 85 воды включает поток 8 жидкой воды из конденсатора 9, полученный из газообразных продуктов 35 горения.

Как показано на фиг. 1а, продукт реформинга может обмениваться теплом с рядом потоков и может быть пропущен через реактор 60 конверсии, содержащий катализатор 61 конверсии. В примерном варианте осуществления изобретения, показанном на фиг. 1а, продукт 25 реформинга, выводимый из множества содержащих катализатор трубок 20 реформинга, направляют в теплообменник 40, где продукт 25 реформинга нагревает часть питающего потока 127 воды котла, тем самым, образуется двухфазный поток воды и пара, который снова подают в паровой барабан 120. Пар 125 отводят из парового барабана, воду направляют в любой из нескольких теплообменников для дополнительного нагревания питательной воды котла. Продукт 25 реформинга направляют из теплообменника 40 в теплообменник 50, где продукт 25 реформинга нагревает питающий поток 123 воды котла, отводимый из деаэратора 110.

В примерном варианте осуществления изобретения, показанном на фиг. 1а, продукт 25 реформинга из теплообменника 50 направляют в реактор 60 конверсии. Способ может включать осуществление реакции в продукте 25 реформинга, поступающем из теплообменника 50, в присутствии катализатора 61 конверсии в условиях реакции, эффективных с точки зрения образования в продукте 25 реформинга дополнительного количества водорода. Дополнительное количество газообразного водорода может быть получено по каталитической реакции между монооксидом углерода и паром. Эта реакция является экзотермической и общеизвестна под названием реакция конверсии водяного газа или реакция конверсии: СО+Н2О→СО2+Н2. Реакцию осуществляют путем пропускания монооксида углерода и воды через слой соответствующего катализатора. Условия реакции, эффективные для образования в продукте 25 реформинга дополнительного количества водорода, могут включать вторую температуру в диапазоне от 190°С до 500°С и второе давление в диапазоне от 203 кПа до 5066 кПа (абсолютное).

Может быть использован любой подходящий катализатор конверсии водяного пара. Реактор конверсии может представлять собой так называемый реактор высокотемпературной конверсии, низкотемпературной конверсии, среднетемпературной конверсии или их сочетание. Поскольку артикль «а» (в тексте на английском языке) означает «один или несколько», в данном способе может быть использован один или несколько реакторов конверсии.

Для высокотемпературной конверсии типичной является температура на входе в диапазоне от 310°С до 370°С и температура на выходе в диапазоне от 400°С до 500°С. Обычно для высокотемпературной конверсии используют катализатор оксид железа/оксид хрома.

Для низкотемпературной конверсии типичной является температура на входе в диапазоне от 190°С до 230°С и температура на выходе в диапазоне от 220°С до 250°С. Обычно для низкотемпературной конверсии используют катализатор, содержащий металлическую медь, оксид цинка и один или несколько других трудновосстанавливаемых оксидов, таких как оксид алюминия или оксид хрома.

Для среднетемпературной конверсии типичной является температура на входе в диапазоне от 190°С до 230°С и температура на выходе до 350°С. Для низкотемпературной конверсии может быть использован надлежащим образом разработанный медный катализатор на подложке. Среднетемпературная конверсия может быть предпочтительной для примерного способа.

Сочетание может включать последовательность из высокотемпературной конверсии, охлаждения путем косвенного теплообмена и низкотемпературной конверсии. Если нужно, любая стадия конверсии может быть разделена межслойным охлаждением.

В примерном варианте осуществления изобретения, показанном на фиг. 1а, после пропускания через реактор 60 конверсии продукт 25 реформинга направляют в теплообменник 70, где углеводородное сырье 75 нагревается, а продукт 25 реформинга охлаждается. Затем продукт 25 реформинга направляют в кипятильник 78, где продукт реформинга нагревает сырую воду с целью очистки сырой воды посредством процесса термоочистки воды с получением очищенной воды, описываемого более подробно далее. Затем продукт реформинга направляют в теплообменник 80, где осуществляют технологическую стадию нагревания второго питающего потока 85 воды путем косвенного теплообмена, по меньшей мере, с частью продукта 25 реакции, отводимого из множества содержащих катализатор трубок 20, и, тем самым, охлаждения продукта 25 реформинга.

После охлаждения продукта 25 реформинга путем теплообмена со вторым питающим потоком 85 воды продукт реформинга может быть направлен в сепаратор 90 и разделен на поток 97 жидкой воды и обедненную водой часть 95 продукта реформинга. Один или несколько продуктов в виде жидкой воды могут включать поток 97 жидкой воды. По меньшей мере, один поток из первого питающего потока 87 воды и второго питающего потока 85 воды может включать поток 97 жидкой воды.

Способ дополнительно включает образование водородсодержащего продукта 105 из продукта 25 реформинга после того, как продукт 25 реформинга нагрел второй питающий поток 85 воды. Водородсодержащий продукт 105 может быть получен, по меньшей мере, из части продукта 25 реформинга. Водородсодержащий продукт 105 может быть получен из обедненной водой части 95 продукта реформинга.

Стадия образования водородсодержащего продукта 105 может быть осуществлена криогенным способом, например, с использованием холодильной камеры с целью получения синтез-газа с заданным молярным отношением Н2:СО.

Стадия образования водородсодержащего продукта 105 может включать разделение, по меньшей мере, части продукта реформинга посредством адсорбции при переменном давлении с получением водородсодержащего продукта 105 и побочного газа 115. Разделение продукта реформинга посредством адсорбции при переменном давлении может быть осуществлено в адсорбере 100 переменного давления.

Разделение продукта реформинга с получением водородсодержащего продукта (например, водорода) и побочного газа посредством адсорбции при переменном давлении является традиционным и хорошо известным. Надлежащие адсорбенты и циклы адсорбции при переменном давлении известны и могут быть выбраны. Может быть выбрано и использовано любое надлежащее количество адсорбционных резервуаров переменного давления.

Побочный газ 115 может быть нагрет путем косвенного теплообмена с газообразными продуктами горения. Побочный газ 115 может быть нагрет горячей водой из цикла циркуляции питательной воды котла.

Настоящий способ отличается тем, что один питающий поток воды нагревают газообразными продуктами 35 горения, а другой питающий поток воды нагревают продуктом 25 реформинга. После нагревания питающие потоки воды направляют в деаэратор 110, где из них удаляют растворенные газы.

Способ включает направление первого питающего потока 87 воды и второго питающего потока 85 воды в деаэратор 110. Первый питающий поток воды направляют в деаэратор 110 после того, как он нагрет газообразными продуктами 35 горения. Второй питающий поток воды направляют в деаэратор 110 после того, как он нагрет продуктом 25 реформинга. В деаэраторе 110 от первого питающего потока 87 воды и второго питающего потока 85 воды отделяют растворенные газы. Пар 11 может быть введен в деаэратор 110, либо пар может быть образован на месте путем нагревания или мгновенного испарения. Пар способствует отгонке растворенных газов. Из деаэратора 110 отводят отходящий поток 17. Отходящий поток 17 содержит пар и газы, образованные из растворенных газов, отогнанных из первого питающего потока 87 воды и второго питающего потока 85 воды. Из деаэратора 110 отводят питающий поток 123 воды котла. Питающий поток 123 воды котла содержит, по меньшей мере, часть первого питающего потока 87 воды и, по меньшей мере, часть второго питающего потока 85 воды. Питающий поток воды котла может быть доведен при помощи насоса до более высокого давления, нагрет и направлен в паровой барабан 120.

Процесс получения продукта реформинга может быть без труда совмещен с процессом термоочистки воды, как показано на фигурах. Процесс получения продукта реформинга, показанный на фиг. 1а, может быть совмещен с процессом многостадийной мгновенной дистилляции, представленным на фиг. 1b, и/или с процессом многокорпусной перегонки, представленным на фиг. 1с. Соединение потоков между фиг. 1а и фиг. 1b показано как a, b, a' и b'. Соединение потоков между фиг. 1а и фиг. 1с также показано как a, b, a' и b'.

Способ может дополнительно включать нагревание сырой воды 53 путем косвенного теплообмена с продуктом 25 реформинга и, тем самым, нагревание сырой воды с целью ее очистки посредством процесса термоочистки воды с получением очищенной воды 42 и, тем самым, охлаждение продукта 25 реформинга. Продукт 25 реформинга охлаждается, нагревая сырую воду 53 до (как показано) или после (не показано) того, как продукт 25 реформинга охлаждается, нагревая второй питающий поток 85 воды.

Один или несколько продуктов в виде жидкой воды могут включать очищенную воду 42. Каждый поток из первого питающего потока 87 воды и второго питающего потока 85 воды может включать очищенную воду 42.

В варианте осуществления изобретения, показанном на фиг. 1а, стадия нагревания сырой воды 53 путем косвенного теплообмена с продуктом 25 реформинга может включать использование рабочей среды, например, воды и/или пара. В случае использования рабочей среды, способ может включать нагревание рабочей среды путем косвенного теплообмена с продуктом 25 реформинга и нагревание сырой воды 53 путем косвенного теплообмена с рабочей средой. В варианте осуществления изобретения, показанном на фиг. 1а, совмещенном с фиг. 1b, рабочей средой является вода, воду 162 направляют в кипятильник 78, где она нагревается и испаряется под действием тепла продукта 25 реформинга, и образуется поток пара 161. Будучи нагрет продуктом 25 реформинга, пар 161 может характеризоваться давлением в диапазоне от 15,2 кПа до 304 кПа (абсолютное). Давление потока пара 161 может быть измерено любым надлежащим датчиком давления, например, манометром производства Mensor. Пар 161 направляют в процесс многостадийной мгновенной дистилляции, показанный на фиг. 1b. По меньшей мере, часть потока пара 161 может быть сконденсирована при нагревании сырой воды 53.

В менее предпочтительном альтернативном варианте теплообмен между продуктом 25 реформинга и водой может быть осуществлен путем использования сочетания теплообменник/паровой барабан вместо кипятильника.

Как показано на фиг. 1b, пар 161 направляют в нагревательную камеру 27 типичного процесса 2 многостадийной мгновенной дистилляции. Хотя на фиг. 1b показано 4 стадии, может быть использовано любое пригодное число стадий. Пар проходит над металлическим змеевиком 21 теплообменника, расположенным внутри нагревательной камеры 27, по которому сырая вода 53 протекает, нагревается, после чего поступает в испаритель 12 первой ступени.

Сырая вода 53 поступает в змеевик 14 теплообменника камеры 28 испарителя. Внутри змеевика 14 сырая вода нагревается в результате теплообмена по мере того, как снаружи змеевика 14 теплообменника конденсируется водяной пар. Давление на каждой стадии последовательно уменьшают от испарителя 12 к испарителю 28 (т.е. Р12>Р24>Р26>Р28, где Р12 означает давление в испарителе 12, Р24 означает давление в испарителе 24, Р26 означает давление в испарителе 26, Р28 означает давление в испарителе 28).

Сконденсировавшуюся очищенную воду, полученную в этом процессе конденсации, собирают в коллекторе 18 испарителя 28 и выводят из него как поток 42 очищенной воды. Один или несколько жидких продуктов могут содержать очищенную воду 42.

Поступающая сырая вода дополнительно нагревается по мере перемещения по змеевикам 14 испарителей 28, 26, 24 и, затем, 12. Нагретую сырую воду отводят из испарителя 12 и подают в змеевик 21 теплообменника нагревательной камеры 27. Пар 161 поступает в нагревательную камеру 27 и вступает в контакт во змеевиком 21 теплообменника, в результате чего происходит теплообмен, и сырая вода, проходящая внутри змеевика 21 теплообменника, дополнительно нагревается. Пар 161 конденсируется, выходит из нагревательной камеры 27 как конденсат 23 и снова направляется в кипятильник 78.

Водяной пар, который конденсируется в результате контакта со змеевиком 14, образует конденсат 19 очищенной воды, который капает со змеевика 14 в приемник 18 каждого испарителя; его отводят как очищенную воду 42. Испарение сырой воды вызывает повышение концентрации примесей в низкокачественной отбросной воде 22 в кубе испарителей. В случае обессоливания соленой воды низкокачественная отбросная вода 22 представляет собой рассол, концентрация солей в рассоле в кубе испарителей все в большей степени увеличивается. Низкокачественную отбросную воду 22 направляют через испарители 24, 26 и 28, соответственно, где процесс термоочистки воды повторяют при все более низком давлении. Низкокачественную отбросную воду 77 с высокой концентрацией примесей отводят из испарителя 28 и, как правило, утилизируют.

В качестве альтернативы (на фигурах не показано), часть низкокачественной отбросной воды 77 отделяют и соединяют с сырой водой 53 как часть воды, подаваемой в процесс термоочистки. Благодаря такой рециркуляции низкокачественной отбросной воды увеличивается степень превращения сырой воды в очищенную воду, также известная как выход сырой воды. Чем больше количество рециркулируемой низкокачественной отбросной воды, тем выше концентрация примесей в воде, поступающей в процесс термоочистки воды. Количество рециркулируемой низкокачественной отбросной воды зависит от допустимого уровня примесей в воде, поступающей в процесс термоочистки.

В качестве альтернативы или дополнительно, способ может также включать нагревание сырой воды 53 путем косвенного теплообмена с газообразными продуктами 35 горения и, тем самым, нагревание сырой воды с целью ее очистки посредством процесса термоочистки воды с получением очищенной воды 42 и, тем самым, охлаждение газообразных продуктов горения. Газообразные продукты горения охлаждаются, нагревая сырую воду, до того, как газообразные продукты горения охлаждаются, нагревая первый питающий поток 87 воды. Один или несколько жидких продуктов могут включать очищенную воду 42.

В варианте осуществления изобретения, представленном на фиг. 1а, стадия нагревания сырой воды 53 путем косвенного теплообмена с газообразными продуктами 35 горения может включать использование рабочей среды, например, воды и/или пара. В случае использования рабочей среды, способ может включать нагревание рабочей среды путем косвенного теплообмена с газообразными продуктами 35 горения и нагревание сырой воды 53 путем косвенного теплообмена с рабочей средой. В варианте осуществления изобретения, представленном на фиг. 1а в сочетании с фиг. 1b, воду 47 направляют из парового барабана 220 в теплообменник 46 для нагревания газообразными продуктами 35 горения. Нагретую воду и/или пар направляют обратно в паровой барабан 220, где происходит мгновенное испарение. Пар 221 отводят из парового барабана 220 и направляют в процесс многостадийной мгновенной дистилляции, показанный на фиг. 1b.

Являющаяся рабочей средой вода может испаряться, образуя поток пара 221, характеризующийся давлением в диапазоне от 15,2 кПа до 304 кПа (абсолютное), при нагревании газообразными продуктами 35 горения. Давление потока пара 221 может быть измерено любым надлежащим датчиком давления, известным в данной области, например, манометром производства Mensor. По меньшей мере, часть потока пара 221 может конденсироваться при нагревании сырой воды 53.

Как показано на фиг. 1b, пар 221 направляют в нагревательную камеру 27 типичного процесса 2 многостадийной мгновенной дистилляции. Пар проходит над металлическим змеевиком 21 теплообменника, расположенным внутри нагревательной камеры 27, по которому сырая вода 53 протекает, нагревается, после чего поступает в испаритель 12 первой ступени.

Многостадийная мгновенная дистилляция на фиг. 1b, как описано выше, предназначена для получения очищенной воды 42 и низкокачественной отбросной воды 77. Пар 221 конденсируется в нагревательной камере 27, его отводят из нагревательной камеры 27 в виде конденсата 23 и возвращают в паровой барабан в виде потока 222 конденсата.

Процесс получения продукта реформинга также может быть совмещен с процессом многокорпусной перегонки, что далее описано со ссылкой на фиг. 1а и фиг. 1с.

В том случае, когда используется процесс многокорпусной перегонки, также может быть использована рабочая среда. Рабочая среда, нагретая продуктом реформинга, может быть использована для нагревания сырой воды 53 в испарителе 50 процесса многокорпусной перегонки путем косвенного теплообмена с рабочей средой. В варианте осуществления изобретения, показанном на фиг. 1а в сочетании с фиг. 1с, рабочей средой является вода, воду 162 направляют в кипятильник 78, где она нагревается продуктом 25 реформинга. Нагретый пар 161 направляют в процесс многокорпусной перегонки, показанный на фиг. 1с.

На фиг. 1с показан вариант осуществления способа, в котором используется типичный процесс 16 многокорпусной перегонки. Хотя на фиг. 1с показано 3 испарителя, может быть использовано любое надлежащее число испарителей. На фиг. 1с показано, что пар 161 направляют в змеевик 59 теплообменника испарителя 50. В змеевике 59 теплообменника пар 161 конденсируется вследствие теплообмена с сырой водой 53, приводимой в контакт с наружной поверхностью змеевика 59, как правило, путем распыления сырой воды через распылитель 55. Конденсат отводят из змеевика 59 и возвращают в кипятильник 78.

Сырая вода, которую распыляют через распылитель 55 на наружную поверхность змеевика 59 испарителя 50, испаряется, образуя водяной пар, вследствие теплообмена со змеевиком 59, нагретым паром и/или водой, проходящим внутри него. Полученный таким образом водяной пар направляют из испарителя 50 в змеевик 57 теплообменника, расположенный внутри второго испарителя 54. Сырую воду 53 распыляют на наружную поверхность змеевика 57 теплообменника через распылитель 102, и водяной пар внутри змеевика 57 конденсируется, его собирают и отводят из второго испарителя 54 как водный конденсат 42. Водяной пар, образовавшийся в результате теплообмена в испарителе 54, направляют в испаритель 56, где этот процесс повторяется снова и снова во всех испарителях, имеющихся в данной установке. Может быть выбрано и использовано любое надлежащее количество испарителей. Водяной пар, выходящий из последнего испарителя в этом ряду (56 на фиг. 1с), конденсируется в конденсаторе 134 в результате контакта со змеевиком 136 теплообменника, через который пропускают сырую питательную воду. Полученный таким образом очищенный водный конденсат соединяют с полученным в предыдущих испарителях и отводят. Низкокачественную отбросную воду 22 отводят из куба первого испарителя 50 и соединяют с низкокачественной отбросной водой 22 из других испарителей 54 и 56, в которых процесс термоочистки воды продолжается при все более низком рабочем давлении, и впоследствии утилизируют как низкокачественную отбросную воду 77 с высокой концентрацией примесей.

В качестве альтернативы или дополнительно, способ может также включать нагревание сырой воды 53 путем косвенного теплообмена с газообразными продуктами 35 горения и, тем самым, нагревание сырой воды с целью ее очистки посредством процесса многокорпусной перегонки с получением очищенной воды 42 и, тем самым, охлаждение газообразных продуктов горения. Газообразные продукты горения охлаждаются, нагревая сырую воду, до того, как газообразные продукты горения охлаждаются, нагревая первый питающий поток 87 воды.

В варианте осуществления изобретения, представленном на фиг. 1а, стадия нагревания сырой воды 53 путем косвенного теплообмена с газообразными продуктами 35 горения может включать использование рабочей среды, например, воды и/или пара. В случае использования рабочей среды, способ может включать нагревание рабочей среды в результате косвенного теплообмена с газообразными продуктами 35 горения и нагревание сырой воды 53 в результате косвенного теплообмена с рабочей средой. В варианте осуществления изобретения, представленном на фиг. 1а в сочетании с фиг. 1с, воду 47 направляют из парового барабана 220 в теплообменник 46 для нагревания газообразными продуктами 35 горения. Нагретую воду и/или пар направляют обратно в паровой барабан 220, где происходит мгновенное испарение. Пар 221 отводят из парового барабана 220 и направляют в процесс многокорпусной перегонки, показанный на фиг. 1с.

Являющаяся рабочей средой вода может испаряться, образуя поток пара 221, характеризующийся давлением в диапазоне от 15,2 кПа до 304 кПа (абсолютное), при нагревании газообразными продуктами 35 горения. Давление потока пара 221 может быть измерено любым надлежащим датчиком давления, известным в данной области, например, манометром производства Mensor. По меньшей мере, часть потока пара 221 может конденсироваться при нагревании сырой воды 53.

В варианте осуществления изобретения, показанном на фиг. 1с, пар 221 направляют в змеевик 59 теплообменника испарителя 50 типичного процесса 16 многокорпусной перегонки. Пар 221 конденсируется в змеевике 59 теплообменника в результате теплообмена с сырой водой 53, приводимой в контакт с наружной поверхностью змеевика 59, как правило, путем распыления сырой воды через распылитель 55. Конденсат 23 отводят из змеевика 59 и возвращают в паровой барабан 220 в виде потока конденсата 222.

Функционирование показанного на фиг. 1с процесса многокорпусной перегонки соответствует описанному выше, но для нагревания сырой воды путем косвенного теплообмена с образованием очищенной воды 42 и низкокачественной отбросной воды 77 используют газообразные продукты горения.

На фиг. 2а и фиг. 2b показано совмещение процесса получения продукта реформинга с процессом многостадийной мгновенной дистилляции, где стадия нагревания сырой воды не включает нагревание промежуточной рабочей среды. Варианты осуществления изобретения, в которых не используется промежуточная рабочая среда, имеют преимущество, заключающееся в том, что отсутствует потребность в паровом котле низкого давления и/или среднего давления. Исключение одной стадии теплообмена между продуктом реформинга и сырой водой, кроме того, ведет к увеличению градиента температуры в остальных теплообменниках, тем самым, обеспечивая преимущества в отношении капитальных затрат и увеличения теплового КПД.

Далее будут рассмотрены только отличия этого варианта осуществления изобретения от описанного ранее, поскольку специалистам в данной области технологические схемы, представленные на фиг. 2а и фиг. 2b, будут ясны на основании схем и описания фиг. 1а и фиг. 1b. На этих чертежах одинаковые номера позиций означают аналогичные компоненты.

На фиг. 2b нагревательная камера 27 исключена, сырую воду направляют в процесс получения продукта реформинга для нагревания путем косвенного теплообмена с газообразными продуктами 35 горения и/или продуктом реформинга без использования рабочей среды.

В случае, когда сырую воду 53 нагревают газообразными продуктами горения, сырую воду 53 подают в теплообменник 49 (фиг. 2а) для осуществления косвенного теплообмена с газообразными продуктами 35 горения в конвективной секции 45 печи 10 реформинга.

В случае, когда сырую воду 53 нагревают продуктом реформинга, сырую воду 53 подают в теплообменник 71 (фиг. 2а) для осуществления косвенного теплообмена с продуктом 25 реформинга.

На фиг. 3а и фиг. 3b показан альтернативный вариант совмещения процесса получения продукта реформинга с процессом многостадийной мгновенной дистилляции, в котором стадия нагревания сырой воды путем теплообмена с продуктом реформинга не включает нагревание промежуточной рабочей среды.

Далее будут рассмотрены только отличия этого варианта осуществления изобретения от описанного ранее, поскольку специалистам в данной области технологические схемы, представленные на фиг. 3а и фиг. 3b, будут ясны на основании схем и описания фиг. 1а и фиг. 1b. На этих чертежах одинаковые номера позиций означают аналогичные компоненты.

В варианте осуществления изобретения, показанном на фиг. 3а и фиг. 3b, продукт 25 реформинга направляют в нагревательную камеру 27 (вместо парообразной рабочей среды) для нагревания путем косвенного теплообмена сырой воды 53, пропускаемой по змеевику 21 теплообменника. Затем охлажденный в нагревательной камере 27 продукт 25 реформинга направляют в теплообменник 80.

На фиг. 3а и фиг. 3с показан альтернативный вариант совмещения процесса получения продукта реформинга с процессом многокорпусной перегонки, в котором стадия нагревания сырой воды путем теплообмена с продуктом реформинга не включает нагревание промежуточной рабочей среды.

Далее будут рассмотрены только отличия этого варианта осуществления изобретения от описанного ранее, поскольку специалистам в данной области технологические схемы, представленные на фиг. 3а и фиг. 3с, будут ясны на основании схем и описания фиг. 1а и фиг. 1с. На этих чертежах одинаковые номера позиций означают аналогичные компоненты.

В варианте осуществления изобретения, показанном на фиг. 3а и фиг. 3с, продукт 25 реформинга направляют в змеевик 59 теплообменника (вместо парообразной рабочей среды) для нагревания путем косвенного теплообмена сырой воды 53, приводимой в контакт с наружной поверхностью змеевика 59 теплообменника. Затем охлажденный в испарителе 50 продукт 25 реформинга направляют в теплообменник 80.

Когда желательно значительное образование отводимого пара, для нагревания части подпиточной воды и повышения эффективности процесса каталитического парового реформинга углеводородов, может быть использована низкопотенциальная физическая теплота газообразных продуктов 35 горения. «Отношение пар/водород» может быть определено как отношение массового расхода отводимого пара 150 msteam, к массовому расходу водородсодержащего продукта 105 mH2, при этом водородсодержащий продукт представляет собой, по меньшей мере, 95% мол. водорода. Значительное образование отводимого пара в настоящем контексте определяется как

В традиционных процессах каталитического парового реформинга углеводородов всю подпиточную воду нагревают путем теплообмена с продуктом реформинга. Подпиточную воду нагревают от комнатной температуры до температуры, пригодной для подачи подпиточной воды в деаэратор (например, от 66°С до 121°С). В случае значительного образования отводимого пара низкопотенциального тепла продукта реформинга недостаточно для нагревания подпиточной воды до требуемой для деаэрации температуры. Следовательно, в традиционных процессах каталитического парового реформинга углеводородов тепловой КПД при отношениях пар/водород более 13 снижается, так как требуется дополнительное количество энергии на нагревание подпиточной воды до требуемой для деаэрации температуры.

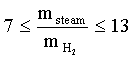

В случае среднего образования отводимого пара (в настоящем контексте определяемого как

В случае малого образования отводимого пара (в настоящем контексте определяемого как

В случае совмещения, по меньшей мере, с одним процессом термоочистки воды, данный способ может дополнительно включать образование отводимого пара 150, по меньшей мере, из части питающего потока 123 воды котла, отводимой из деаэратора 110, или отсутствие образования пара 150, при этом пар 150, выводимый из процесса, характеризуется массовым расходом msteam, где msteam=0, когда пар не образуется. Стадия образования водородсодержащего продукта 105 может включать разделение, по меньшей мере, части продукта 25 реформинга путем адсорбции при переменном давлении (например, в адсорбере переменного давления 100) с получением водородсодержащего продукта 105 и побочного газа 115, при этом водородсодержащий газ содержит, по меньшей мере, 95% мол. водорода, и водородсодержащий продукт 105 характеризуется массовым расходом mH2. Этот способ может отличаться тем, что массовый расход исходной газовой смеси реформинга, массовый расход первого питающего потока воды, массовый расход второго питающего потока воды, массовый расход топлива и массовый расход газа-окислителя выбраны так, что

Примеры

Нижеследующие примеры использованы для пояснения преимуществ настоящего способа. Aspen Plus® от компании Aspen Technology, Inc. использовано для моделирования процессов, описанных в примерах. Были применены типичные условия промышленного каталитического парового реформинга углеводородов, то есть, сырье в виде природного газа, отношение пар/углерод, равное 2,8, и температура продукта реформинга на выходе из содержащих катализатора трубок, равная 870°С. В каждом примере имеется реактор высокотемпературной конверсии и отсутствует стадия предварительного реформинга.

Пример 1

Данный способ смоделирован в примере 1. В примере 1 образование отводимого пара значительное, отношение пар/водород равно 17,3. Пример 1 соответствует технологической схеме, представленной на фиг. 1а, без совмещения с процессом термоочистки воды. В примере 1 отсутствует теплообменник 78, теплообменник 46 или паровой барабан 220.

В примере 1 имеется теплообменник 40 для образования пара, теплообменник 50 для нагревания питательной воды котла, поступающей из деаэратора, реактор 60 высокотемпературной конверсии, теплообменник 70 для нагревания углеводородного сырья 75 и теплообменник 80 для нагревания потока 85 подпиточной воды.

Теплообменник 80 применен для нагревания 59% подпиточной воды, необходимой в процессе. В теплообменнике 80 подпиточная вода нагревается от 16 до 97°С, тогда как продукт реформинга охлаждается до 38°С.

В примере 1 также имеется теплообменник 36, предназначенный для подогрева исходной газовой смеси 15 реформинга, теплообменник 37 - для перегревания пара, поступающего из парового барабана 120, теплообменник 38 - для получения пара и теплообменник 6 - для нагревания потока 87 подпиточной воды.

Теплообменник 6 применен для нагревания 41% подпиточной воды, необходимой в процессе. В теплообменнике 6 подпиточная вода нагревается от 16 до 97°С, тогда как газообразные продукты горения охлаждаются до 58°С. Все тепло, отводимое в теплообменнике 6, снова возвращается в процесс каталитического парового реформинга углеводородов, тем самым, экономится топливо, необходимое для сжигания с камере сгорания печи реформинга. Благодаря этому энергопотребление уменьшается примерно на 2%. Эта экономия энергии окупает капитальные затраты, связанные с теплообменником 6. В данном примере дымовой газ, поступающий в конденсатор 9, уже охлажден до низкой температуры (58°С) без использования специального теплообменника и системы охлаждения для сброса физической теплоты в атмосферу. Следовательно, извлечение воды из дымового газа может быть осуществлено при намного меньших затратах.

Пример 2 - Сравнительный

Сравнительный вариант смоделирован в примере 2. В примере 2 образование отводимого пара среднее, отношение пар/водород равно 12,5. Пример 2 соответствует технологической схеме, представленной на фиг. 1а, без совмещения с процессом термоочистки воды. В примере 2 отсутствует теплообменник 78, теплообменник 46, паровой барабан 220 или теплообменник 6 для нагревания подпиточной воды.

В примере 2 имеется теплообменник 40 для образования пара, теплообменник 50 для нагревания питательной воды котла, поступающей из деаэратора, реактор 60 высокотемпературной конверсии, теплообменник 70 для нагревания углеводородного сырья 75 и теплообменник 80 для нагревания потока 85 подпиточной воды.

Теплообменник 80 применен для нагревания 100% подпиточной воды, необходимой в процессе. В теплообменнике 80 подпиточная вода нагревается от 16 до 97°С, тогда как продукт реформинга охлаждается до 38°С, что указывает, что низкопотенциальное тепло полностью используется для нагревания всей подпиточной воды. В продукте реформинга, по существу, не остается сбрасываемого тепла, которое можно было бы использовать для термоочистки воды.

В примере 2 также имеется теплообменник 36, предназначенный для подогрева исходной газовой смеси 15 реформинга, теплообменник 37 - для перегревания пара, поступающего из парового барабана 120, теплообменник 38 - для получения пара.

Газообразные продукты горения охлаждаются до обычной температуры дымовой трубы - около 127°С.

Пример 3

Способ, соответствующий настоящему изобретению, смоделирован в примере 3. В примере 3 образование отводимого пара среднее, отношение пар/водород равно 12,5, такое же, как в примере 2. Пример 3 соответствует технологической схеме, представленной на фиг. 1а, без совмещения с процессом термоочистки воды. В примере 3 отсутствует теплообменник 78, теплообменник 46 или паровой барабан 220.

В примере 3 имеется теплообменник 40 для образования пара, теплообменник 50 для нагревания питательной воды котла, поступающей из деаэратора, реактор 60 высокотемпературной конверсии, теплообменник 70 для нагревания углеводородного сырья 75 и теплообменник 80 для нагревания потока 85 подпиточной воды.

Теплообменник 80 применен для нагревания 34% подпиточной воды, необходимой в процессе. В теплообменнике 80 подпиточная вода нагревается от 16 до 97°С, тогда как продукт реформинга охлаждается до 102°С.

В примере 3 также имеется теплообменник 36, предназначенный для подогрева исходной газовой смеси 15 реформинга, теплообменник 37 - для перегревания пара, поступающего из парового барабана 120, теплообменник 38 - для получения пара и теплообменник 6 - для нагревания потока 87 подпиточной воды.

Теплообменник 6 применен для нагревания 66% подпиточной воды, необходимой в процессе. В теплообменнике 6 подпиточная вода нагревается от 16 до 97°С, тогда как газообразные продукты горения охлаждаются до 54°С. Для заданного количества отводимого пара это отведение тепла не влияет на тепловой КПД процесса. Однако нагревание части подпиточной воды с использованием теплообменника 6 позволяет увеличить температуру продукта реформинга на выходе из теплообменника 80 с 38°С, как в примере 2, до 102°С в примере 3. Газообразные продукты горения в примере 3 охлаждаются до 54°С по сравнению с 127°С в примере 2. Такой перенос низкопотенциального тепла от газообразных продуктов горения к продукту реформинга делает возможным использование сбрасываемого тепла продукта реформинга для термоочистки воды.