Способ и устройство для опреснения морской воды - RU2155625C2

Код документа: RU2155625C2

Чертежи

Описание

Настоящее изобретение относится к способу опреснения морской воды и устройству для реализации указанного способа.

Уровень техники

Пресная и питьевая вода является ценным сырьевым материалом, острая

потребность в котором испытывается не только в зонах с особенно сухим климатом. Все более возрастает потребность на нее и в индустриальных странах. Ограниченность имеющихся в наличии ресурсов приводит

к интенсификации поиска новых источников питьевой воды, а также к стремлению использовать непитьевую воду, в частности морскую, обеспечив ее предварительную очистку. Очень большая потребность

использовать морскую воду для получения воды, пригодной для полива растений, существует, например, в регионах с очень сухим климатом.

К традиционным способам опреснения морской воды относятся обратный осмос (OO), рекомпрессионное испарение (РИ) и многоступенчатое испарение (МИ). В случае обратного осмоса вода под давлением подается через полупроницаемую мембрану и при этом очищается. Недостатком такого способа является очень высокая чувствительность установок обратного осмоса к загрязнениям воды, в особенности к маслу, вследствие чего требуется постоянный контроль подаваемой воды. В случае способа рекомпрессионного испарения, который реализуется не при избыточном давлении, морскую воду испаряют при пониженном давлении, а затем снова конденсируют за счет сжатия. Испарение при пониженном давлении означает, что питьевую воду хорошего качества можно получить таким способом лишь сложным химическим путем из морской воды, которая, например, у побережья содержит большое количество бактериологических и органических загрязнений. Для этого имеются следующие причины: во-первых, при низкой температуре испарения от воды отделяются только нелетучие компоненты, как, например, соль из морской воды, которую можно удалить путем фазового изменения. Удаление летучих примесей из воды таким способом как правило не представляется возможным. Во-вторых, если рассмотреть микробиологический аспект дистилляции, то недостатки способа вакуумного испарения становятся еще более очевидными. Из опубликованных исследований известно, что бактерии, микробы и другие микроорганизмы уничтожаются только при определенной температуре и в течение зависимого от нее периода времени. Эти параметры необходимо обеспечивать при получении питьевой воды из морской, поскольку данный способ не гарантирует исключения попадания в дистиллят не испарившейся воды или частиц из нее. В-третьих, для реализации такого способа вакуумного испарения требуется насос, подключенный к трубопроводу дистиллята и откачивающий полученный дистиллят из вакуумной камеры, поскольку только таким образом можно преодолеть разность нормального давления и давления в вакуумной камере. Однако это означает новое загрязнение дистиллята движущимися частями насоса, а также повышение расходов на оборудование и техническое обслуживание. Недостаток способа многоступенчатого испарения, при котором в качестве источника энергии используется тепловая энергия в форме пара теплофикационного отбора, состоит в необходимости потреблять воду для получения такого пара. В регионах с очень сухим климатом, например в пустынях, такую воду приходится отбирать непосредственно из дистилляционной установки, тем самым снижая ее производительность.

При опреснении морской воды необходимо следить за тем, чтобы не превысить границу растворимости CaSO4 (сульфата кальция). Однако по мере увеличения концентрации и температуры насыщение обеспечивается быстрее, поэтому граница растворимости достигается уже при 110oC и стандартной концентрации в морской воде ангидрита - сульфата кальция. Для морской воды с более высокой концентрацией солей эта граница сдвигается в область пониженных температур (X. Е. Хениг "Морская вода и дистилляция морской воды", стр. 68-69, справочник Фихтера, издательство "Вулкан", Эссен). Чем выше содержание соли в морской воде, обессоливаемой путем испарения, тем в большем количестве осаждаются три модификации сульфата кальция. Следует обратить внимание на то, что в каждом из названных процессов выделение осадка не обязательно вызывает засорение мембраны или испарителя. При высокой скорости удаления шлама можно избежать соответствующего накопления осаждающихся продуктов. Обычно для предотвращения выпадения осадка в морскую воду вводят специальные добавки, которые препятствуют кристаллизации, например, встречающихся модификаций сульфата кальция (ангидрид, водный сульфат кальция и гипс), или вызывают "пороговые" эффекты у солей жесткости. Недостатком процессов с высокой скоростью удаления шлама является дополнительное потребление энергии как для установок OO за счет повышенной мощности насоса, так и для установок РИ и МИ вследствие необходимости нагревать большее количество морской воды до температуры кипения с учетом массы воды, расходуемой на удаление шлама.

Из патента ФРГ DE 2600398 C2 известны способ и устройство для дистилляции сырой воды, которые соответствуют указанным выше пунктам формулы изобретения и обеспечивают обработку заранее обессоленной и деминерализованной сырой воды с целью получения стерильного дистиллята высокой чистоты, при этом дистиллят получается в количестве, примерно равном количеству сырой воды, подводимой к устройству. Однако этот способ и устройство для дистилляции сырой воды не пригодны в данной форме для опреснения морской воды. Если в это известное устройство подать морскую воду, то его первичный контур очень быстро засорится, например, тремя модификациями сульфата кальция, а также другими солями, которые содержатся в морской воде.

Сущность изобретения

В связи с этим задачей данного изобретения

является создание указанных способа и устройства, пригодных для термического опреснения морской воды с целью получения стерильного дистиллята высокого качества, при одновременном обеспечении низкой

концентрации осадка в испаряемой воде и экономного потребления энергии.

Для решения этой задачи предложен способ опреснения морской воды, в котором морская вода внутри первичного контура и вторичная среда, предпочтительно сырая вода, внутри вторичного контура, содержащего компрессор и отделенного от первичного контура и замкнутого на себя, испаряется и конденсируется, причем морская вода испаряется за счет нагревания предварительно нагретой вторичной средой при повышенном давлении и конденсации пара морской воды во вторичном контуре, а пар морской воды проходит через циклон. Согласно изобретению общий поток морской воды, подводимый к первичному контуру, разделяется на первый поток и второй поток, по меньшей мере примерно равный по величине первому, при этом первый поток нагревается в первичном контуре до температуры, близкой к температуре кипения, горячей дистиллированной водой, выходящей из первичного контура и протекающей через первый теплообменник, а второй поток нагревается до температуры, близкой к температуре кипения, потоком отводимого шлама, проходящего через второй теплообменник. Коэффициент концентрации (CF), выражающий отношение общего количества морской воды, подаваемой в единицу времени, к количеству шлама, отводимого в единицу времени, выбирается в пределах значений от 1,3 до 1,4.

Для решения указанной задачи предложено также устройство для опреснения с первичным контуром для морской воды и вторичным контуром, содержащим конденсатор и замкнутым на себя для обеспечения теплообмена, причем первичный контур связан со вторичным контуром через первый теплообменник, предназначенный для испарения морской воды и второй теплообменник, предназначенный для конденсации пара морской воды, а также циклоном, который расположен в выпарной камере между испарителем и конденсатором. Согласно изобретению устройство дополнительно снабжено распределителем, разделяющим общий поток морской воды, подводимой к первичному контуру, на первый поток и второй поток, по меньшей мере равный первому, а также первым теплообменником, через который проходит горячая дистиллированная вода, выходя из первичного контура, и в котором первый поток нагревается до температуры, близкой к температуре кипения в первичном контуре, вторым теплообменником, через который проходит поток отводимого горячего шлама и в котором второй поток нагревается до температуры, близкой к температуре кипения в первичном контуре, причем коэффициент концентрации (CF), равный отношению общего подводимого количества воды в единицу времени к отводимому количеству шлама в единицу времени, находится в пределах от 1,3 до 1,4.

За счет выбора малого значения коэффициента концентрации CF согласно изобретению обеспечивается низкая концентрация осадка из морской воды в первичном контуре. Это означает, что способ согласно изобретению реализуется в зоне, немного превышающей линию насыщения указанных модификаций сульфата кальция (и других солей, присутствующих в морской воде), которые, как, например, ангидрит (имеется в виду безводный кристаллический сульфат кальция), образуют осадок в виде накипи. В соответствии с этим достаточно введения лишь небольшого количества добавок, что уже является вкладом в защиту окружающей среды, для предотвращения в значительной степени образования в первичном контуре кристаллического ангидрита, который имеет отрицательное свойство осаждаться в аппарате. При эксплуатации системы такая низкая концентрация в сочетании с высокой скоростью удаления шлама препятствует существенному повышению температуры кипения в первичном контуре, что также является предпочтительным с точки зрения упрощения конструкции конденсатора вторичного контура. Такое значение CF особенно пригодно для установок малой и средней мощности. Поскольку используемая двухконтурная система работает при повышенном давлении, она не требует никаких насосов для закачивания дистиллята, что способствует сохранению чистоты дистиллята, выходящего из первичного контура. Такой способ конденсации обеспечивает отличное качество пресной воды с содержанием, например, NaCl менее 5 промилле. Способ дистилляции с циклонной сепарацией обеспечивает получение практически стерильной дистиллированной воды. Благодаря отсутствию в составе дистиллята микробов и солей и его можно применять для самых различных целей в соответствии с техническими условиями.

В качестве подходящего значения CF выбирается величина примерно от 1,3 до 1,4. Тем самым достигается пропускная способность испарителя морской воды, примерно в три раза превышающая количество дистиллята. Это обеспечивает также трехкратное повышение скорости потока в испарителе по сравнению с дистиллятором без удаления шлама (в условиях дискретного режима эксплуатации).

Повышение скорости потока в испарителе улучшает коэффициент теплопередачи, снижает тенденцию к образованию осадка на стенках испарителя, а также уменьшает коррозию, поскольку препятствует образованию осадка, который играет существенную роль, например, при коррозионном растрескивании. Кроме того, при этом требуются уменьшенные количества добавок, снижающих накипь, и повышается коэффициент циркуляции в испарителе без применения циркуляционного насоса. Повышение коэффициента циркуляции способствует увеличению времени пребывания морской воды при температуре кипения, что в свою очередь повышает значение F0 (характеристика качества процесса стерилизации). Тем самым обеспечивается гораздо более надежное уничтожение микроорганизмов, которые содержатся в морской воде, чем при более кратковременной выдержке.

При значении CF, равном 2, скорость потока увеличивается всего в два раза. Если выбрать значение CF, меньшее, чем 1,3 (например, 1,2) то это, хотя и обеспечит дальнейшее повышение скорости потока, однако приведет к возрастанию потери давления в теплообменнике. Однако допустимая потеря давления не должна быть очень большой, чтобы обеспечить автоматический слив промывочной воды (за счет внутреннего давления испарителя, равного около 0,3 бар при 110oC). При аварийном выходе из строя установки она сама сможет опорожниться. Это очень важно в случае различных проблем с закупоркой, которые могут возникнуть при засорении. Теплообменники с очень малой потерей давления при высоком расходе будут большими и дорогостоящими. При этом возникает серьезная опасность того, что при очень малой скорости движения потока внутри будут образовываться налеты, приводящие к засорению. Еще один недостаток при высоком расходе - энергетическая проблема. Поскольку всю морскую воду, находящуюся в испарителе, необходимо нагреть до температуры кипения (например, до 110oC), требуется подача дополнительной энергии, что отрицательно влияет на экономичность процесса.

Величина указанного первого потока выбирается, предпочтительно, приблизительно равной величине потока дистиллята, а величина указанного второго потока выбирается, предпочтительно, приблизительно равной величине потока отводимого шлама. За счет этого достигается оптимальная эффективность теплопередачи. Способы рекомпрессионного испарения потребляют энергии примерно в 2,5 раза меньше, чем способы многоступенчатого испарения (В. Лорх, Справочник по очистке воды, второе издание, 1987, стр. 457, издательство Эллис Хорвард Чичестер). Описываемый ниже способ с точки зрения общего потребления энергии можно приравнять к рекомпрессионному испарению. Для получения дистиллята в количестве 10 м3/час требуется 480 кВт/час. Это соответствует расходу энергии 0,048 кВт/кг дистиллята или, соответственно, 41,3 ккал/кг дистиллята.

Предварительно нагретые указанные первый и второй потоки, предпочтительно, нагревают в дистилляторном кубе первичного контура до температуры кипения. Для этого используется нагреватель, встроенный в двухконтурную систему, который поддерживает температуру кипения, незначительно превышающую температуру указанных предварительно нагретых потоков.

В другом варианте реализации данного изобретения указанный второй поток нагревают еще раз до температуры, превышающей температуру кипения в первичном контуре таким образом, что смесь указанных первого и второго потоков имеет температуру, равную температуре кипения в первичном контуре. Для этого используется третий теплообменник по которому с одной стороны протекает указанный второй поток, а с другой стороны установлено наружное нагревательное устройство, т.е. внешнее по отношению к двухконтурной системе нагревательное устройство, чем достигается согласование с энергетическими условиями, существующими в месте эксплуатации.

Указанное нагревательное устройство, предпочтительно масляное или газовое, может быть снабжено теплоносителем, который подвергается принудительной циркуляции и проходит через третий теплообменник.

Поскольку все детали установки подвергаются агрессивному воздействию морской воды, теплообменники имеют коррозионностойкое исполнение, например выполнены из титановых сплавов.

Благодаря тому, что морская вода проходит через циркуляционный испаритель, расположенный в первичном контуре, обеспечивается дополнительное повышение скорости потока в испарителе и тем самым улучшение всех указанных выше положительных характеристик процесса. Испаритель может быть выполнен в виде проточного испарителя с естественной (самостоятельной) или принудительной циркуляцией жидкости.

Предусмотрено также наличие дозирующей станции, предназначенной для введения добавок в морскую воду в относительно небольших количествах.

Для использования дистиллята в качестве питьевой воды необходима его предварительная обработка, поскольку употребление больших количеств дистиллированной воды нарушает содержание минеральных веществ в организме человека. Поэтому для получения питьевой воды следует ввести в дистиллят минеральные вещества и другие добавки согласно стандарту WHO. При использовании дистиллята для орошения сельскохозяйственных угодий в принципе не требуется никакой дополнительной обработки. Незначительное содержание минеральных веществ в дистилляте не вызывает быстрого накопления в почве солей, вносимых с обычной поливочной водой. Почва остается плодородной в течение длительного времени и не требует замены или трудоемкой промывки. Однако при желании в дистиллят можно ввести такие специальные дозированные добавки, как удобрения, инсектициды и т. д.

Упрощение запуска устройства во втором варианте реализации настоящего изобретения достигается благодаря тому, что второй теплообменник снабжен запираемым байпасным каналом.

Остальные детали изобретения приведены в следующем описании, которое поясняет и иллюстрирует данное изобретение примерами его реализации.

Перечень фигур чертежей

На иллюстрациях представлены:

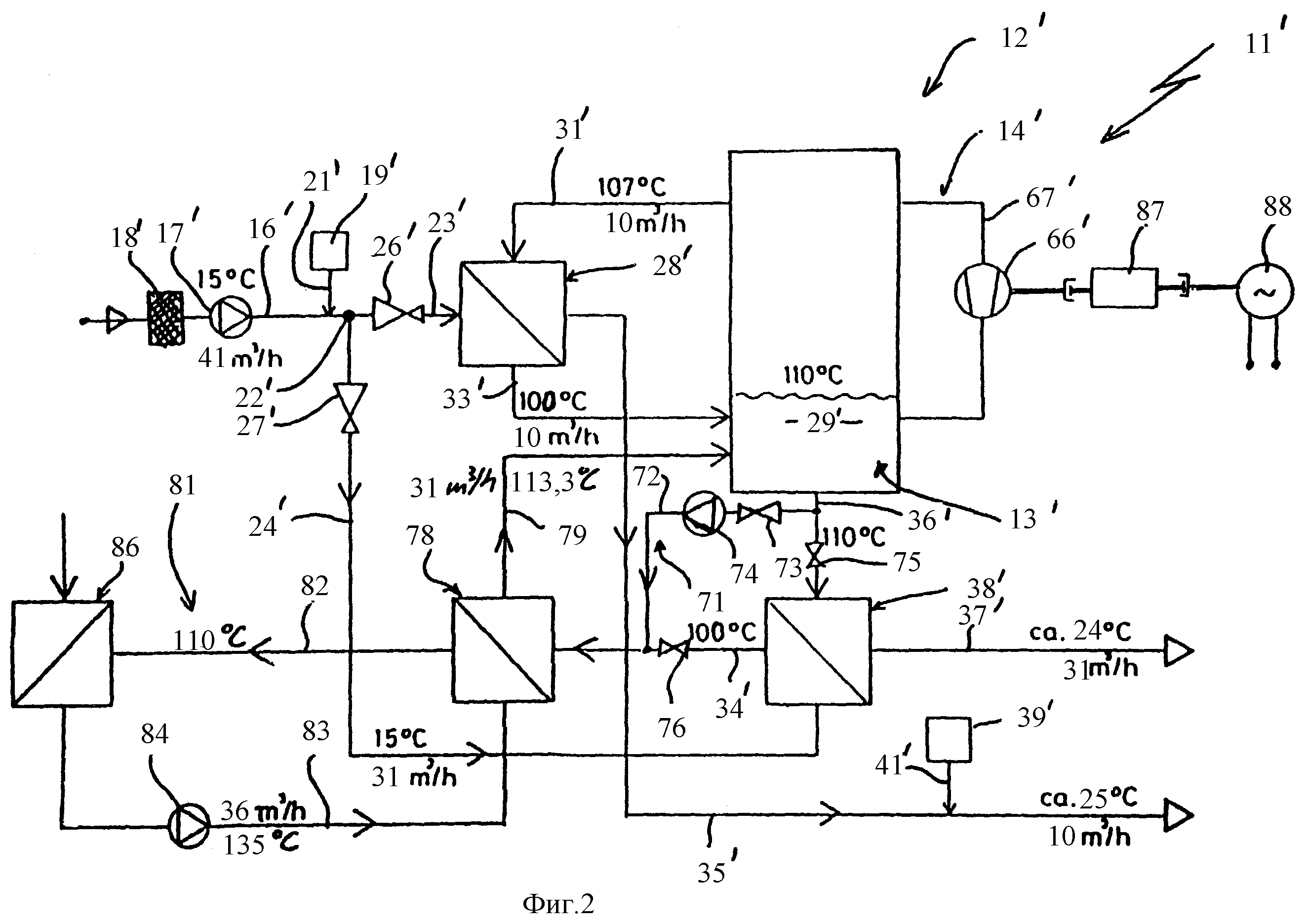

фиг. 1 - блок-схема устройства для термического опреснения морской воды под избыточным давлением

согласно первому примеру реализации данного изобретения,

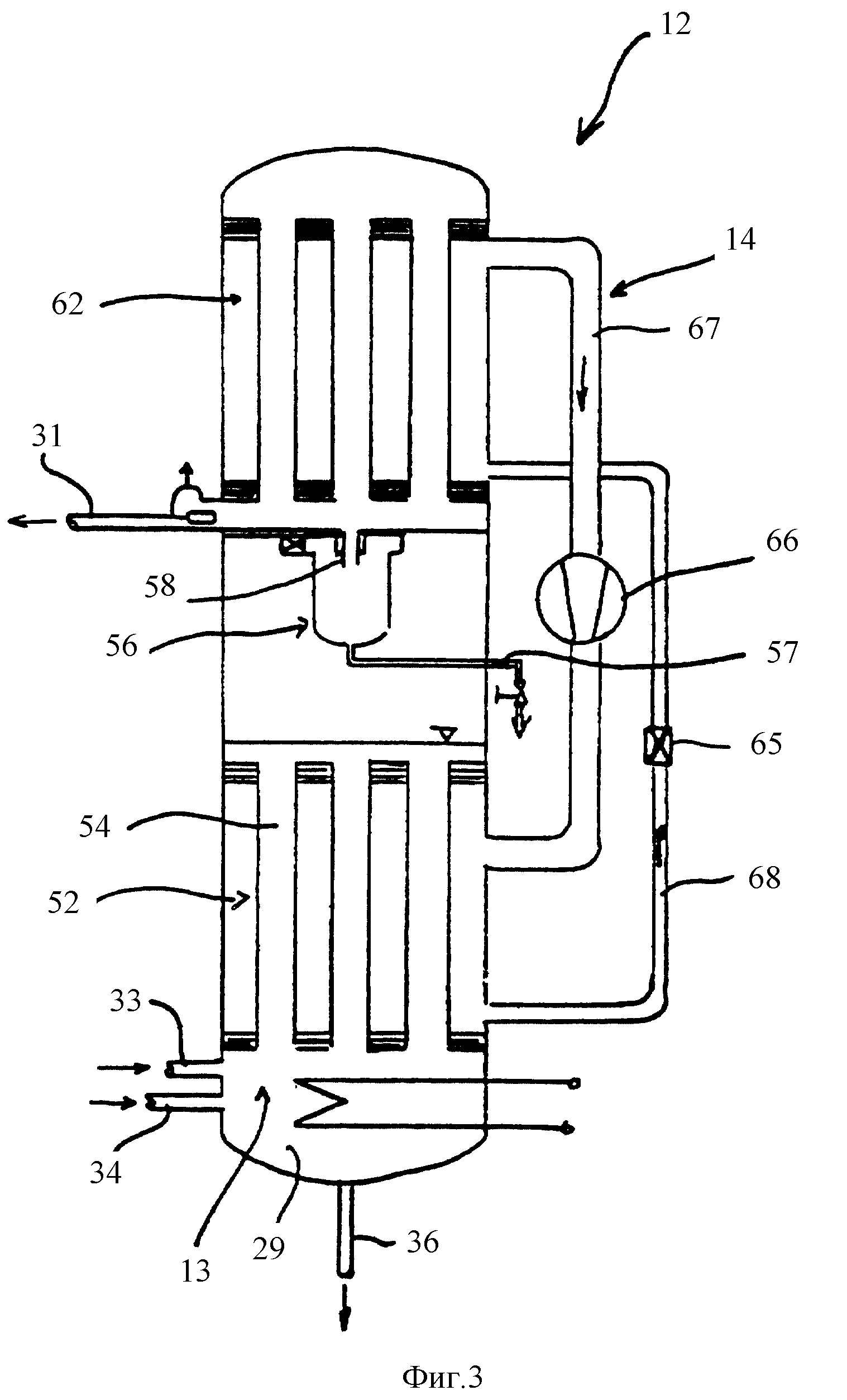

фиг. 2 - соответствующая фиг. 1 блок-схема устройства для термического опреснения морской воды под избыточным давлением согласно

второму примеру реализации данного изобретения, и

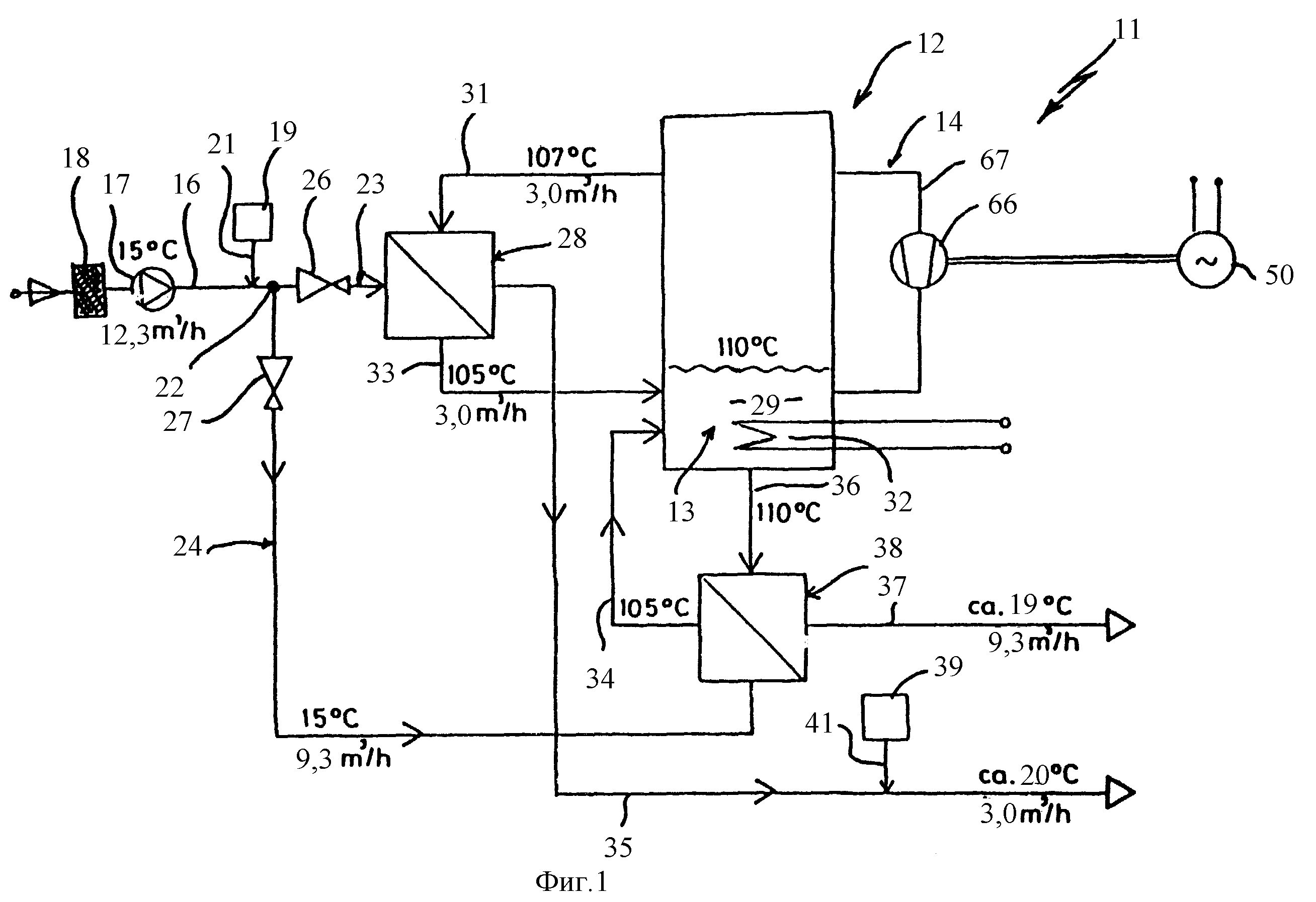

фиг. 3 - увеличенное схематическое изображение части устройства, которая относится к двухконтурной системе.

Примеры

конкретного выполнения изобретения

Устройство 11 или 11', показанное на блок-схемах, которые иллюстрируют два примера реализации данного изобретения, предназначено для экономичного

термического опреснения морской воды под избыточным давлением и обеспечивает получение стерильной дистиллированной воды высшего качества, при этом устройство особенно пригодно для использования при

малой и средней мощности. Стерильная дистиллированная вода должна использоваться, в частности, в качестве питьевой воды или для полива. На приведенных примерах исполнения применяется двухконтурная

система 12 с первичным контуром 13, 13', который работает под небольшим избыточным давлением и служит для приема морской воды, подлежащей опреснению, а также с отделенным от него в пространстве

замкнутым на себя вторичным контуром 14, 14', на который подается избыточное давление от теплового насоса.

Представленное на фиг. 1 устройство для опреснения морской воды под избыточным давлением содержит проведенный в море трубопровод 16, по которому насосом 17 подается морская вода, подлежащая опреснению и поступающая вначале в фильтрующую систему 18, где она очищается от грубых частиц, например, превышающих 200 мкм. Насос 17 работает таким образом, что давление всасываемой холодной морской воды повышается до уровня, необходимого для полной компенсации потери давления в устройстве 11 и обеспечения желаемого избыточного давления на выходе из устройства. На представленном примере исполнения после насоса 17 избыточное давление составляет примерно от 2 до 3 бар, в то время, как на выходе имеется небольшое давление, например, от 0,25 до 0,30 бар на дистилляционной колонне или около 0,1 бар после последнего теплообменника 38. За насосом 17 трубопровод 16 соединен с дозирующей станцией 19. От нее по соединительной трубе 21 в морскую воду вводится добавка. Добавка, которая вводится в относительно небольшом количестве, служит для того, чтобы уменьшить, изменить или полностью предотвратить образование кристаллического ангидрита (CaSO4) и тем самым воспрепятствовать зарастанию деталей, и в особенности испарителя, в двухконтурной системе 12. Эта добавка выбирается в зависимости от применения дистиллированной воды, она должна быть также допустимой, например, для приготовления питьевой воды и не представлять опасности для окружающей среды.

Трубопровод 16 разветвляется после гребенки 22 на первый отвод 23 и второй отвод 24, в которых установлено по одному дроссельному элементу 26 и 27. Тем самым поток морской воды из трубопровода 16 разделяется на первый поток в первом отводе 23 и на второй поток во втором отводе 24. Количественное соотношение между этими двумя потоками устанавливается постоянным или регулируется обоими дросселями 26 и 27.

Первый отвод 23 подключен к одной стороне первого теплообменника 28, другая сторона которого соединяется с трубопроводом дистиллята 31, соединяющегося своим выходным концом с первичным контуром 13.

Отрезок 33 первого отвода 23, выходящий с одной стороны первого теплообменника 28, соединяется с входной частью первичного контура 13, т.е. с первым дистилляторным кубом 29, в который подается первый поток морской воды.

В то время, как в первичный контур 13 двухконтурной системы 12 с тепловым насосом подается поток морской воды, подлежащей опреснению, вторичный контур 14 замкнут на себя и содержит в качестве вторичной среды, например, сырую воду в виде пресной воды. Не показанным на фигурах образом вторичный контур 14 может быть соединен с запираемым трубопроводом для начального заполнения вторичной средой. В дистилляторном кубе 29 первичного контура 13 в представленном примере исполнения установлен нагреватель 32, в данном случае - электрический.

Со стороны основания дистилляторный куб 29 первичного контура 13 соединен с отводящим трубопроводом 36, подключенным к другой стороне второго теплообменника 38. Из свободного выходного отрезка 37 отводящего трубопровода 36 удаляется шлам морской воды. Иными словами, отводящий трубопровод 36 служит для слива не обессоленной и не испарившейся морской воды, например, обратно в море. С одной стороной этого второго теплообменника 38 соединен второй отвод 24, таким образом, второй поток проходит через второй теплообменник 38 и через отрезок 34 с выходной стороны второго отвода 24 также подается в дистилляторный куб 29 первичного контура 13.

Трубопровод дистиллята 31 на выходном участке связан отрезком 35 со станцией кондиционирования 39, по соединительной трубе 41 которого в стерильную дистиллированную воду высшего качества вводится кондиционирующее средство. Вид кондиционирующего средства зависит от области применения дистиллированной воды, т. е. будет ли она применяться в качестве питьевой воды или для орошения. Например, в первом случае в качестве кондиционирующего средства могут использоваться различные минеральные вещества и соли, а во втором - удобрения и т.д.

Теплообменники 28 и 38, схематически представленные на фиг. 1, изготавливаются в виде разборной конструкции из титановых пластин и обладают высокой эффективностью благодаря малой толщине стенок и потере давления, а также высокой коррозионной устойчивости и экономичности в изготовлении.

Прежде, чем описывать способ термического опреснения морской воды на примере устройства 11, показанного на фиг. 1, необходимо с помощью фиг. 3 пояснить принцип действия двухконтурной системы с тепловым насосом. Морская вода, поступающая по обоим отводным трубопроводам 23-33 и 24-34 в первичный контур 13, предпочтительно противотоком по отношению к дистилляту, выходящему по трубопроводу 31, и к шламу, выходящему по трубопроводу 36 из первого и второго теплообменников 28 и 38, предварительно подогревается до температуры, несколько меньшей, чем температура кипения, и проходит, как уже упоминалось, в дистилляторный куб 29, который расположен ниже по течению потока от первого теплообменника 52, функционирующего в первичном контуре 13 в качестве испарителя. Из дистилляторного куба 29 обрабатываемая вода поступает в зону испарения 54 первого теплообменника 52, который также предпочтительно изготавливается из титана и выполняется, например, в форме испарителя с волнистой поверхностью. Пар дистиллята, образующийся в так называемых трубах зоны испарения 54 первого теплообменника 52, поднимается вверх и проходит через циклон 56, где происходит отделение от захваченных капель и частиц при помощи очень высокого центробежного ускорения пара. Вследствие определенного физического эффекта между внутренней стенкой циклона и паром дистиллята образуется тонкая пленка очень ограниченного размера, которая под действием внутреннего поля потока перемещается в нижнюю часть циклона 56 и поэтому не попадает в дистиллят. По нижней трубе 57 собирающаяся вода отводится (около 0,2% от производительности установки по дистилляту). Сам пар дистиллята не вступает в контакт с металлической поверхностью в самых критических точках при максимальной скорости, а по погружной трубке 58, размещенной посредине циклона 56, переходит во второй теплообменник 62, который функционирует в первичном контуре 13 как конденсатор. В этом втором теплообменнике 62, который также изготовлен в форме испарителя/конденсатора с волнистой поверхностью, пар, выходящий из циклона 56, проходит через, так называемые, щелевые камеры, с изменением направления, например, на 90o между вертикальными пластинами с волнистой поверхностью и конденсируется при этом. Конденсат, полученный из дистиллята морской воды, выходит по трубопроводу 31 первичного контура под небольшим избыточным давлением.

Теплота конденсации первичной среды (морской воды и пара морской воды, подлежащих опреснению), которая выделяется во втором теплообменнике 62, функционирующем в первичном контуре 13 в качестве конденсатора, используется для того, чтобы обеспечить испарение во вторичном контуре вторичной среды, которая только один раз вводится во вторичный контур. Пар вторичной среды, который образуется во вторичном контуре по обычному каплеотделителю, не показанному на фигурах, подается из верхней части двухконтурной системы 12 в компрессор 66, управляемый электродвигателем 50, В компрессоре 66 происходит сжатие пара и соответствующее повышение его температуры. Пар вторичной среды, выходящий из компрессора 66, является достаточно горячим для того, чтобы в качестве единственного нагревательного средства обеспечить испарение предварительно нагретой морской воды в первом теплообменнике 52, который функционирует во вторичном контуре 14 в качестве испарителя. За счет конденсации пара вторичной среды в первом теплообменнике 52 происходит испарение морской воды. Образующийся конденсат вторичной среды выходит из первого теплообменника 52 и проходит по трубе 68 через дроссельный вентиль 65 в верхний, второй теплообменник 62, который функционирует во вторичном контуре 11 в качестве испарителя. Конденсат вторичной среды проходит в нижнюю зону второго теплообменника 62 и в виде пара поднимается вертикально по трубам теплообменника, а затем по трубе 67 возвращается в компрессор 66. Очевидно, что системы 13 и 14 полностью отделены друг от друга и теплообменники 52 и 62 сконструированы соответствующим образом.

В соответствии с примером исполнения, представленным на фиг. 1, морская вода при температуре около 15oC подается в устройство 11, при этом с помощью насоса 17 обеспечивается общая скорость потока 12,3 м3/час. Оба дросселя 26 и 27 отрегулированы таким образом, что первый поток в первом отводе 23 составляет около 3,0 м3/час, а второй поток во втором отводе 24 - около 9,3 м3/час. Величина первого потока в первом отводе 23 определяется потоком дистиллята в трубопроводе 31 и в данном примере установлена таким образом, чтобы оба потока были примерно одинаковыми. Дистиллят, который выходит из первичного контура 13 двухконтурной системы 12 при температуре около 107oC и проходит через первый теплообменник 28, действует таким образом, что первый поток в первом отводе 23 после прохождения через первый теплообменник 28 достигает температуры около 105oC и с такой температурой поступает в дистилляторный куб 29 первичного контура 13. Далее дистиллят охлаждается примерно на 20oC и выходит под давлением около 0,1 бар. Второй поток во втором отводе 24 также нагревается во втором теплообменнике 38 до температуры около 105oC, поскольку через этот второй теплообменник 38 из дистилляторного куба 29 проходит шлам при температуре около 110oC. В конце второго теплообменника 38 шлам охлаждается примерно на 19oC и выходит под давлением около 0,1 бар. Поток шлама, выходящий из дистилляторного куба 29 первичного контура 13, имеет такую же величину, как второй поток второго отвода 24, т. е. составляет около 9,3 м3/час. После нагревания примерно до 105oC оба потока входят в дистилляторный куб 29, где морская вода нагревается внешним нагревателем 32 до температуры кипения, которая при избыточном давлении в первичном контуре 13 составляет около 110oC. Как указывалось выше, разность температур, необходимая для испарения воды, обеспечивается циркуляцией во вторичном контуре за счет теплового насоса. В соответствии с изобретением способ термического опреснения морской воды при избыточном давлении предусматривает низкую концентрацию нерастворимых веществ и высокую скорость удаления шлама. В соответствии с этим способом коэффициент концентрации CF, который характеризует отношение общего количества подаваемой морской воды к количеству отводимого шлама, устанавливается в диапазоне от 1 до 2, предпочтительно от 1,3 до 1,4. В представленном примере исполнения CF = 12,3 м3/час/9,3 м3/час ≈ 1,33. При таком значении CF опасность появления коррозии внутри первичного контура 13 или внутри приспособления 11 относительно невелика, поскольку содержание солей в дистилляторном баке 29 не превышает 45 г/кг при их содержании в морской воде около 34 г/кг. Таким образом, способ реализуется в области, немного превышающей линию насыщения ангидрита, поэтому дозирующая станция должна вводить добавку в очень небольшом количестве. Благодаря такому низкому значению CF обеспечивается высокая степень циркуляции морской воды, обусловленная высокой скоростью удаления шлама. Это улучшает теплопередачу в системе дистилляции 13, а также предотвращает отложение осадка в системе.

Запуск устройства 11, представленного на фиг. 1, осуществляется путем заполнения морской водой, подлежащей опреснению, до установленного уровня дистилляторного куба 29 первичного контура 13 и нагрева ее примерно до 110oC с помощью внешнего нагревателя 32. После этого включается компрессор вторичной системы 14 и начинается термический процесс опреснения морской воды при избыточном давлении.

Устройство 11' второго примера исполнения, представленное на фиг. 2 и предназначенное для термического опреснения морской воды с целью энергетически экономичного получения дистиллированной воды самого высокого качества, с точки зрения конструкции и принципа работы в значительной степени аналогично устройству 11 на фиг. 1. Поэтому аналогичные конструктивные элементы устройства 11' на фиг. 2 обозначены такими номерами, как и устройства 11, но снабжены штрихом. Отличие устройства 11' от устройства 11 заключается, в частности, в другом конструктивном исполнении внешнего нагревателя, предназначенного для запуска и сопровождения процесса. Еще одно отличие состоит в более высокой производительности получения дистиллята в единицу времени и, соответственно, в более высоких скоростях потоков. Устройство 11', представленное на фиг. 2, также работает с коэффициентом концентрации CF в пределах от 1 до 2, предпочтительно от 1,3 до 1, 4, и в данном случае CF ≈ 1,33.

Профильтрованный (фильтр 18') поток морской воды с помощью насоса 17' подается по трубопроводу 16' со скоростью 41 м3/час. После введения добавки (дозирующая станция 19') с помощью дросселей 26' и 27' образуются первый поток 10 м3/час в первом отводе 23' и второй поток 31 м3/час во втором отводе 24'. Первый поток нагревается в первом теплообменнике 28' до температуры около 100oC за счет потока дистиллята 10 м3/час, имеющего температуру около 107oC, и поступает в дистилляторный куб 29' первичного контура 13'. Второй поток нагревается во втором теплообменнике 38' также до температуры около 100oC за счет потока шлама 31 м3/час, имеющего температуру около 110oC и выходящего из дистилляторного куба 29'. Этот второй поток не сразу поступает в дистилляторный куб 29' первичного контура 13', а сначала проходит через отрезок 34' второго отвода 24', а затем по одной стороне третьего теплообменника 78 и трубопровода 79. При выходе из третьего теплообменника 78 второй поток 31 м3/час имеет температуру около 113,3oC. После смешивания обоих потоков температура морской воды, испаряемой в дистилляторном кубе 29', получается равной около 110oC, что соответствует температуре кипения в первичном контуре 13'. Здесь испарение также осуществляется за счет циркуляции, создаваемой тепловым насосом вторичного контура 14'.

Третий теплообменник 78 является частью нагревательного устройства 81, которое содержит в своих протяженных трубопроводах 82, 83 теплоноситель, например масло, перекачиваемое насосом 84. Этот теплоноситель проходит как по другой стороне третьего теплообменника 78, так и по одной стороне котла 86, обогреваемого маслом или газом. В котле 86 теплоноситель, поток которого составляет, например, 36 м3/час, нагревается до 135oC и при прохождении через третий теплообменник 78 охлаждается примерно до 111oC. Привод компрессора 66' вторичного контура 14' осуществляется не от электродвигателя, как в случае примера исполнения на фиг. 1, а с помощью дизельного агрегата 87, который обеспечивает также привод генератора 88, вырабатывающего электрическую энергию для управления устройством 11', работы насоса, вентилей и т. д.

Для запуска устройства 11', представленного на фиг. 2, предусмотрен отвод 71 для второго теплообменника 38'. Между отводящим трубопроводом 36' и отрезком 34' второго отвода 24' проходит трубопровод 72, снабженный запорным вентилем 73 и насосом 74. Кроме того, в направлении течения потока после этого обводного трубопровода 72 в отводящем трубопроводе 36' установлен вентиль 75, а в направлении потока перед обводным трубопроводом 72 на отрезке 34' установлен запорный вентиль 76. Для запуска процесса прежде всего дистилляторный куб 29' заполняется морской водой до определенного уровня, чтобы обеспечить достаточное количество воды в фазе нагрева. При закрытых вентилях 75 и 76 и открытом вентиле 73 в обводном трубопроводе 72 при включенном насосе 74 морская вода прокачивается через третий теплообменник 78 в дистилляторный куб 29'. При включенном нагревательном устройстве 81 в таком положении вентилей устройство работает до тех пор, пока в дистилляторном кубе 29' не установится всасывающее избыточное давление около 0,1 - 0,2 бара, соответствующее температуре кипения около 110oC. После этого включается компрессор 66' во вторичном контуре 14', одновременно с этим открываются вентили 75 и 76, закрывается вентиль 73 и выключается насос 74.

Остается указать, что в этом примере исполнения дистиллят выходит из трубопровода 31 при температуре около 25oC, давлении около 0,1 бар и в количестве 10 м3/час. Поток шлама 31 м3/час выходит из отрезка 37' выводящего трубопровода 36' при температуре около 24oC и избыточном давлении около 0,1 бар.

Если устройство 11 или 11' работает при CF в пределах 1,3 - 1,4, как, например, в приведенных примерах CF = 1,33, то в испарителе

52 первичного контура 13, 13' обеспечивается поступление количества воды, примерно в три раза большего, чем выход дистиллята. При этом скорость потока в испарителе также оказывается в три раза большей

по сравнению с установкой без удаления шлама (при условии дискретного процесса). Такое повышение скорости потока в испарителе обладает следующими благоприятными для процесса факторами:

а)

улучшение коэффициента теплопередачи в испарителе,

б) снижение количества отложений на стенках испарителя,

в) уменьшение коррозии вследствие препятствия образованию осадка, который

играет существенную роль, например, при коррозионном растрескивании,

г) снижение доз при необходимости введения добавок, снижающих накипь,

д) повышение коэффициента циркуляции в

испарителе без применения циркуляционного насоса,

е) небольшие потери давления в теплообменнике.

Повышение коэффициента циркуляции способствует увеличению времени пребывания морской воды при температуре испарения. Это повышает значение Fо (характеристика качества процесса стерилизации). Тем самым обеспечивается гораздо более надежное уничтожение микроорганизмов, которые содержатся в морской воде, чем при более кратковременной выдержке.

В соответствии с вариантом, который не показан на фигурах, дальнейшее повышение скорости потока в испарителе 52 и тем самым достоинств описанного процесса можно обеспечить за счет конструктивного исполнения испарителя 52 первичного контура 13, 13' в виде испарителя с протеканием жидкости. В одном варианте исполнения происходит естественное или самостоятельное протекание жидкости, при этом пузырьки воздуха, образующиеся в трубах испарителя, по принципу маммут-насоса (эрлифта) поднимают кипящий раствор вверх, а система камер за пределами труб испарителя обеспечивает рециркуляцию раствора. Такой испаритель может быть сконструирован, например, по принципу испарителя Роберта. В другом варианте вместо испарителя с самостоятельной циркуляцией воды применяется испаритель с принудительной циркуляцией и наружный нагреватель. При этом можно непосредственно задавать скорость потока путем изменения мощности циркуляционного насоса.

Очевидно, что потоки могут иметь другую величину и что конструкция и принцип действия наружного нагревателя зависит, с одной стороны, от требуемой производительности устройства 11 или 11', а, с другой стороны, от местных условий. Зависимость от местных условий в особенности касается вопроса о наличии электрической энергии или только масла и газа. Важно, чтобы значение коэффициента концентрации CF составляло менее 2, в этом случае устройство 11 или 11' может работать в области низких концентраций осадка, что в любых условиях препятствует образованию гипса и сводит к минимуму образование кристаллов ангидрита, поэтому добавка, полностью предотвращающая образование кристаллов ангидрита, требуется лишь в незначительном количестве.

Реферат

Изобретение относится к способу опреснения морской воды, в котором морская вода испаряется и конденсируется внутри первичного контура, а вторичная среда, предпочтительно сырая вода, испаряется и конденсируется внутри замкнутого на себя вторичного контура, содержащего компрессор и отделенного от первичного контура. Морская вода испаряется за счет нагревания предварительно нагретой вторичной средой при повышенном давлении и конденсации пара морской воды во вторичном контуре, а пар морской воды проходит через циклон. Общий поток морской воды, подводимый к первичному контуру, разделяется на первый поток и второй поток, по меньшей мере примерно равный по величине первому, при этом первый поток нагревается в первичном контуре до температуры, близкой к температуре кипения, горячей дистиллированной водой, выходящей из первичного контура и протекающей через первый теплообменник, а второй поток нагревается до температуры, близкой к температуре кипения, потоком отводимого шлама, проходящего через второй теплообменник. Коэффициент концентрации (CF), выражающий отношение общего количества морской воды, подаваемой в единицу времени, к количеству шлама, отводимого в единицу времени, выбирается в пределах значений от 1 до 2. Предложенный способ может быть использован в установках для термического опреснения морской воды для получения стерильного дистиллята высокого качества, при одновременном обеспечении низкой концентрации осадка в испаряемой воде и экономного потребления энергии. 2 с. и 3 з.п. ф-лы, 3 ил.

Комментарии