Катализатор для процесса фишера-тропша (варианты)и способ его получения - RU2292238C2

Код документа: RU2292238C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к катализатору для использования в процессе Фишера-Тропша и к способу приготовления катализатора. Катализатор настоящего изобретения имеет более сильноразвитую поверхность, более равномерное распределение металла и меньший размер кристаллитов металла, чем катализаторы Фишера-Тропша, известные ранее.

Предпосылки создания изобретения

Приблизительно с 1923 года процесс Фишера-Тропша (Ф-Т), который включает пропускание непрерывного потока синтез-газа ("сингаза" или смеси газообразного водорода и оксида углерода) над металлическим катализатором, нанесенным на подложку, используют для конверсии сингаза в более ценные промышленные продукты, такие как бензин, дизельные топлива, линейные спирты и α-олефины. Катализаторы, которые используют в указанных процессах, находятся обычно в форме гранулы или порошка, имеющих активные участки металла на поверхности, по существу, химически инертного материала носителя. Когда компоненты сингаза контактируют с активным участком катализатора, связи оксида углерода разрываются и гидрогенизируются, производя смесь углеводородных продуктов. Для промышленных операций желательно, чтобы газ пропускался над катализатором, в основном, с постоянной и высокой скоростью. Но из-за того, что активный участок катализатора может быть занят в данный момент только одной молекулой, наиболее эффективные катализаторы содержат большое количество активных участков и имеют высокую скорость превращения (или конверсии).

Подобно всем катализаторам сам катализатор Фишера-Тропша не подвержен постоянному изменению в процессе реакции. Однако с течением времени эффективность катализатора может уменьшаться за счет загрязнения активных участков, например за счет осаждения углерода или других загрязняющих веществ, присутствующих в исходной смеси сингаза, или за счет коксования, или за счет осаждения воскообразного углеводорода на поверхности катализатора, делая таким образом необходимым, чтобы каталитический слой очищали или регенерировали. Кроме того, эффективность катализатора может необратимо снижаться, если частицы катализатора спекаются (сплавляются вместе) или крошатся во время упаковки катализатора в каталитический слой, из-за того, что затрудняется прохождение газа и уменьшается количество доступных активных участков. Так как большинство промышленных операций используют непрерывные потоки сингаза, может оказаться, что очищать или, при других обстоятельствах, регенерировать или заменять каталитический слой - очень дорого и неэффективно. Таким образом, наиболее желательно, чтобы катализаторы Фишера-Тропша можно было использовать в течение продолжительного периода времени между стадиями регенерации катализатора и чтобы они не требовали частой замены каталитического слоя в условиях нормального промышленного процесса.

Известно, что в данной технической области состав и физические характеристики частиц катализатора Фишера-Тропша оказывают влияние на каталитическую активность. Обычно катализаторы Фишера-Тропша включают один или большее количество металлов, выбранных из VIII группы периодической таблицы элементов (железо, кобальт, никель, рутений, рений, палладий, осмий, иридий, платину), промотор и носитель или подложку. Металл VIII группы вводят для создания эффективной конверсии сингаза и его выбирают исходя из состава исходного продукта и желаемой смеси продуктов. (Для более конкретного обсуждения процесса Фишера-Тропша смотри, например, "Практические и теоретические аспекты каталитического процесса Фишера-Тропша" ("Practical and Theoretical Aspects of The Catalytic Fisher-Tropsch Process"), Applied Catalysis A: General 138 (1996) 319-344, автор М.Е.Dry; публикация, приведенная здесь ссылкой). Обычно в катализаторах Фишера-Тропша используют кобальт из-за его коммерческой доступности, эффективности в превращении сингаза в углеводороды с более длинной цепью, легкости управления технологическим процессом, низкой активности в реакциях конверсии водяного пара и его относительно низкой стоимости по сравнению с другими металлами VIII группы. Для улучшения определенных свойств катализатора или для улучшения каталитической селективности добавляют промоторы и обычно для катализаторов на основе кобальта используют в качестве промоторов рутений, медь и щелочные металлы. Носители, такие как диоксид кремния, диоксид алюминия или алюмосиликаты, обеспечивают средство для увеличения площади поверхности катализатора. Для более полного обзора каталитических композиций Фишера-Тропша смотри, например, патент США 5248701, выданный Soled и соав., и литературные источники по ним (которые вводятся здесь ссылкой).

Физические характеристики катализатора Фишера-Тропша также являются важными. Из-за того что газообразный водород и монооксид углерода должны физически контактировать с металлом VIII группы для того, чтобы протекал процесс превращения, частицы катализатора с равномерным распределением металла, однородной упаковкой металла и сильноразвитыми поверхностями имеют более высокие уровни активности в промышленном с шламовым слоем реакторе, чем частицы с металлом, локализованным на поверхности.

Таким образом, желательно иметь катализатор Фишера-Тропша на основе кобальта, который характеризуется сильноразвитой поверхностью, гладкой однородной морфологией поверхности и равномерным распределением металла по всему катализатору. Так как исследования показали, что размер кристаллитов металла может влиять на реакции гидрогенизации, желательно, чтобы катализатор, предпочтительно, имел меньший размер кристаллитов, чем существующие катализаторы Фишера-Тропша. Кроме того, катализатор должен быть легким для изготовления в промышленном масштабе.

Краткое описание изобретения

Катализатор Фишера-Тропша настоящего изобретения является катализатором на основе переходного металла, имеющим сильноразвитую поверхность, гладкую однородную морфологию поверхности, по существу, равномерное распределение кобальта по подложке и малый размер кристаллитов металла. В первом варианте катализатор имеет площадь поверхности от около 100 до около 250 м2/г; по существу, гладкую однородную морфологию поверхности; по существу, равномерное распределение металла по всей инертной поверхности подложки и размер кристаллитов оксида металла от около 40 до около 200 Å. Во втором варианте катализатор Фишера-Тропша представляет катализатор на основе кобальта с первым промотором на основе благородного металла и вторым промотором на основе металла, располагающимся на подложке из оксида алюминия, причем катализатор содержит от около 5 до около 60 вес.% кобальта; от около 0,0001 до около 1 вес.% первого промотора и от около 0,01 до около 5 вес.% второго промотора.

Катализаторы настоящего изобретения на основе металла с сильноразвитой поверхностью готовят в условиях некислого раствора при рН выше чем около 7,0 и принимая в качестве исходного некислое комплексное соединение переходного металла. Получающийся в результате продукт представляет катализатор с равномерным распределением металла в частицах катализатора, с гладкой и однородной морфологией поверхности и с медленным ростом кристаллитов при нагревании.

Краткое описание чертежей

Фиг.1А представляет вторичное электронное изображение сканирующей электронной микрофотографии, при увеличении 1600 Х (измеряемом, когда изображение проецируется в трафарете фотобумаги размером 8,5"×11"), варианта катализатора настоящего изобретения, состоящего из промотированного платиной кобальта, покрывающего оксид алюминия, причем катализатор приготовлен, как описано в Примере 2.

Фиг.1В представляет электронное изображение с обратным рассеянием сканирующей электронной микрофотографии, при увеличении 1600 Х (измеряемом, когда изображение проецируется в трафарете фотобумаги размером 8,5"×11"), той же частицы катализатора, которая показана на Фиг.1А.

Фиг.2А представляет вторичное электронное изображение сканирующей электронной микрофотографии, при увеличении 1640 Х (измеряемом, когда изображение проецируется в трафарете фотобумаги размером 8,5"×11"), катализатора, приготовленного с использованием способа нитратного импрегнирования, причем катализатор состоит из промотированного платиной кобальта, покрывающего оксид алюминия и приготовленного, как описано в Примере 6.

Фиг.2В представляет электронное изображение с обратным рассеянием сканирующей электронной микрофотографии, при увеличении 1640 Х (измеряемом, когда изображение проецируется в трафарете фотобумаги размером 8,5"×11"), той же частицы катализатора, которая показана на Фиг.2А.

Фиг.3 представляет электронное изображение с обратным рассеянием сканирующей электронной микрофотографии, при увеличении 17000 Х (измеряемом, когда изображение проецируется в трафарете фотобумаги размером 8,5"×11"), внутреннего сечения той же частицы катализатора, которая показана на Фиг.1А.

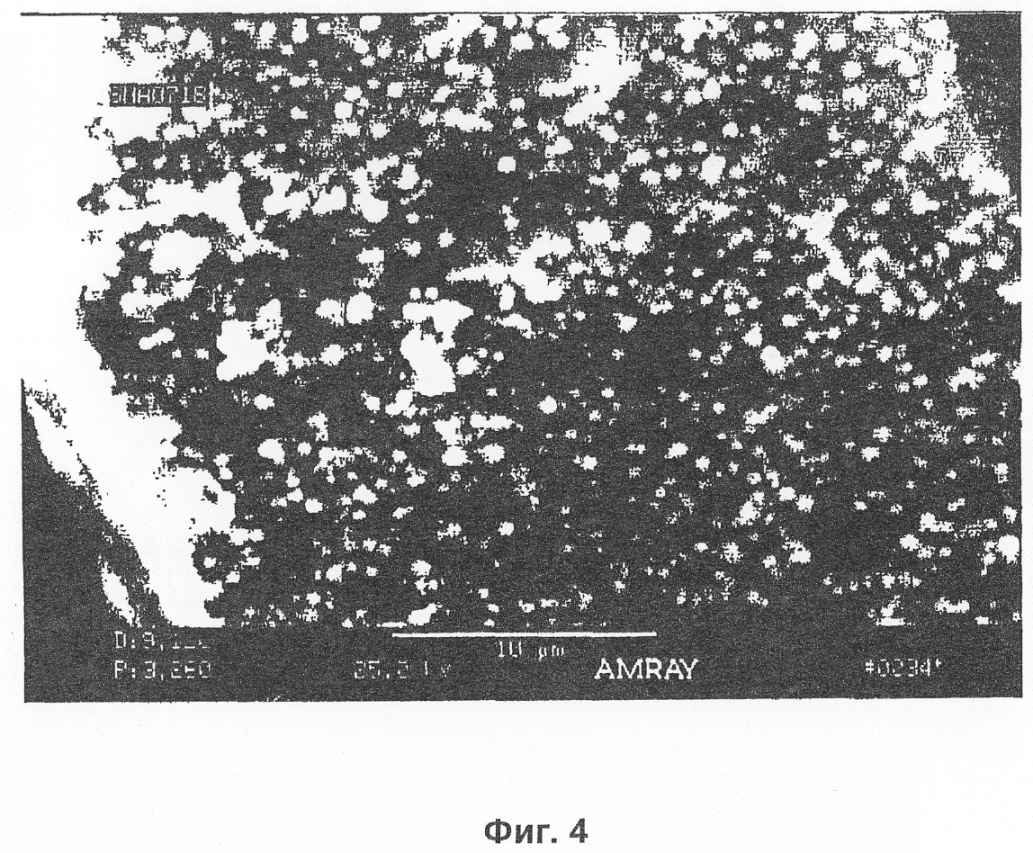

Фиг.4 представляет электронное изображение с обратным рассеянием сканирующей электронной микрофотографии, при увеличении 5000 Х (измеряемом, когда изображение проецируется в трафарете фотобумаги размером 8,5"×11"), внутреннего сечения той же частицы катализатора, которая показана на Фиг.2А.

Фиг.5 представляет график, показывающий влияние температуры кальцинирования на площадь BET поверхности кобальтового катализатора настоящего изобретения, приготовленного без промотора.

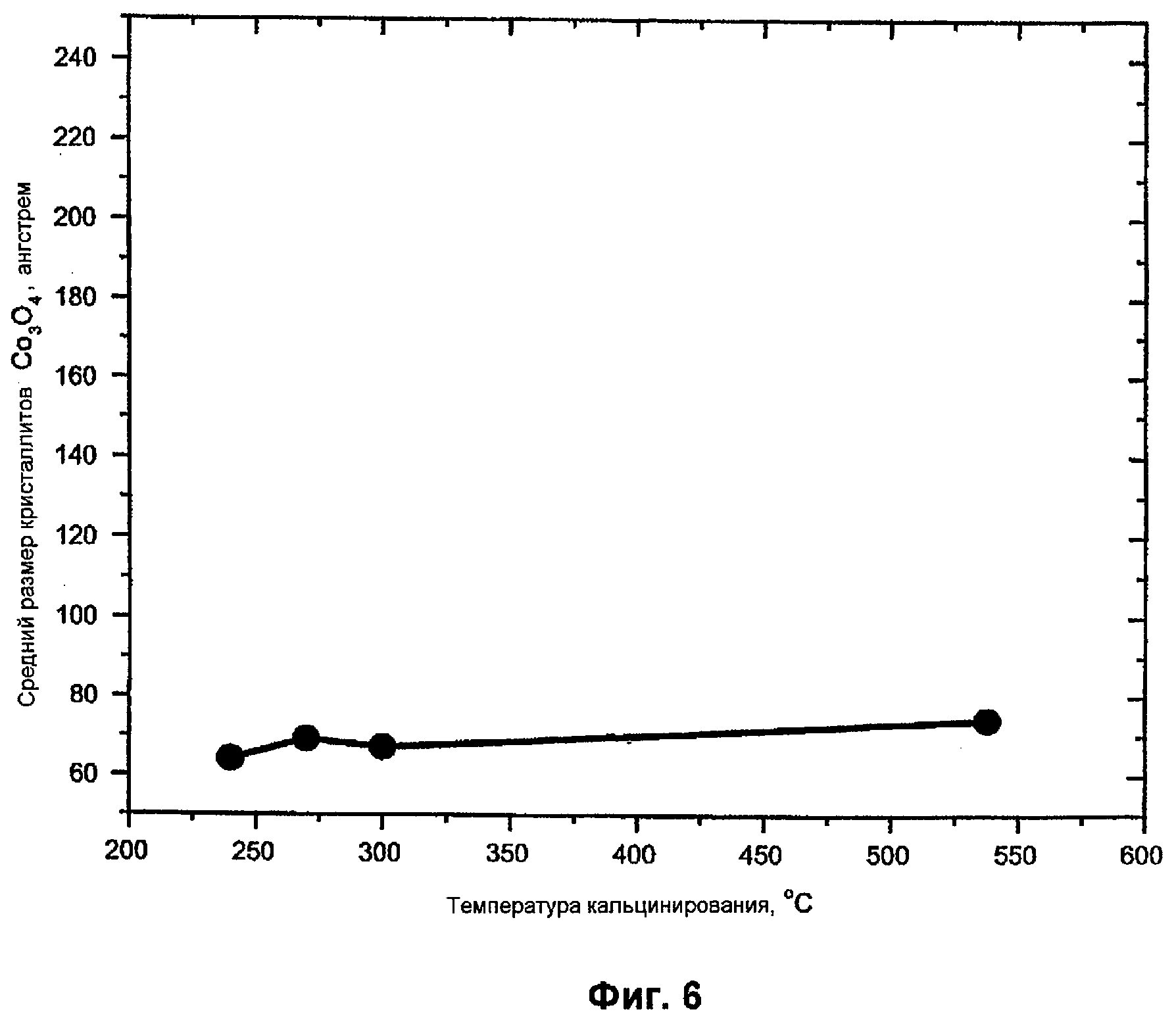

Фиг.6 представляет график, показывающий влияние температуры кальцинирования на средний размер кристаллитов кобальтового катализатора настоящего изобретения, приготовленного без промотора; и

Фиг.7 представляет график, показывающий термическую стабильность промотированного платиной кобальтового катализатора, покрывающего оксид алюминия, приготовленного, как описано в Примере 1.

Подробное описание предпочтительных вариантов

Катализатор настоящего изобретения предназначается для использования в процессе Фишера-Тропша (Ф-Т). Состав катализатора аналогичен Ф-Т катализаторам известного уровня техники и включает кобальт и носитель или подложку. Однако благодаря способу, с помощью которого готовится катализатор, физические характеристики катализатора настоящего изобретения включают более сильноразвитую поверхность, более гладкую, более однородную морфологию поверхности, более равномерное распределение активных участков и меньший размер кристаллитов, чем катализаторы известного уровня техники. (Для более конкретного обсуждения катализаторов на основе кобальта смотри "Конструирование, синтез и использование катализатора на основе кобальта, полученного в результате синтеза Фишера-Тропша" ("Design, Synthesis and use of cobalt-based Fischer-Tropsch synthesis catalyst"). Applied Catalysis A: General 161 (1997) 59-78, автор Е.Iglesia; публикация, приведенная здесь ссылкой.)

Процесс Фишера-Тропша представляет процесс катализируемо-поверхностной полимеризации, которая превращает синтез-газ (смесь газообразного водорода и монооксида углерода) в углеводороды с широким набором длин цепей и функциональности. Общепризнанно, что начальной стадией процесса является адсорбция монооксида углерода на поверхности катализатора. Гидрогенизация адсорбированного монооксида углерода продуцирует мономеры СНχ, которые остаются на поверхности катализатора. Рост углеводородной цепи происходит за счет присоединения поверхностных метиленовых звеньев к адсорбированным алкильным группам. Цепь обрывается и высвобождается из каталитической поверхности за счет гидрогенизации адсорбированной алкильной группы с образованием н-парафинов или за счет отщепления β -водорода от алкильной группы с образованием линейных α-олефинов. (Для более конкретного обсуждения процесса Фишера-Тропша смотри "Практические и теоретические аспекты каталитического процесса Фишера-Тропша ("Practical and Theoretical Aspects of The Catalytic Fisher-Tropsch Process"), Applied Catalysis A: General 138 (1996) 319-344, автор М.Е.Dry, и "Синтез Фишера-Тропша: современный механизм и будущие потребности" ("Fisher-Tropsch Synthesis"), препринт, ACS Fuel Division, 45(1), (2000) 129-133 СА 132; 239079; публикации, приведенные здесь ссылкой).

Обычно катализаторы, используемые в процессе Фишера-Тропша, включают, по меньшей мере, один металл, который является эффективным адсорбером монооксида углерода и который является эффективным для реакций гидрогенизации. Металлами, которые наиболее часто используют в Ф-Т катализаторах, являются никель, кобальт и железо. Были также проведены исследования с рутением, осмием, платиной, палладием, иридием, рением, молибденом, хромом, вольфрамом, ванадием, родием, медью и цинком (смотри, например, патент США 4801573, выданный Eri и соав., и ссылки на него, которые приводятся здесь ссылкой). Катализаторы на основе кобальта являются предпочтительными для производства спектра углеводородов, одновременно сводя к минимуму производство диоксида углерода. Катализаторы на основе никеля имеют тенденцию к продуцированию больших количеств метана, катализаторы на основе железа продуцируют спектр углеводородов, но также производят достаточно большие количества диоксида углерода; а катализаторы на основе рутения генерируют преимущественно метан или высокоплавкие воска в зависимости от условий реакции. Катализаторы настоящего изобретения изготавливают на основе кобальта, причем катализатор содержит от около 5 до около 60 вес.% кобальта по отношению к общему весу катализатора, включающего кобальт. В более предпочтительном варианте катализатор включает от около 10 до около 40 вес.% кобальта и в наиболее предпочтительном варианте количество кобальта составляет от около 10 до около 30 вес.%.

Катализаторы Фишера-Тропша обычно также включают, по меньшей мере, один промотор, который добавляют для улучшения селективных свойств катализатора или для модификации активности и/или селективности катализатора. В настоящем изобретении, в наиболее предпочтительном варианте, в катализатор включают два промотора - первый промотор из благородного металла, а второй промотор из металла, потому что комбинация промоторов, как считается, является наиболее эффективной для продуцирования желаемой углеводородной смеси, начиная с подачи природного газа. Однако не требуется добавления промотора для приготовления катализатора, имеющего сильноразвитую поверхность, гладкую, однородную морфологию поверхности, равномерное распределение активных участков и малый размер кристаллитов. Для катализаторов на основе кобальта известный уровень техники предлагает множество промоторов, таких как бор, церий, хром, медь, иридий, железо, лантан, магний, молибден, палладий, платина, рений, родий, рутений, стронций, вольфрам, ванадий, цинк, оксид натрия, оксид калия, оксид рубидия, оксид цезия, оксид магния, оксид титана, оксид циркония, и другие редкоземельные металлы, такие как скандий, иттрий, празеодимий, неодимий, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций. В наиболее предпочтительном варианте настоящего изобретения промотор из благородного металла выбирают, предпочтительно, из группы, состоящей из палладия, платины, рутения, рения, родия, иридия и их комбинации, а второй промотор выбирают из группы, состоящей из калия, бора, цезия, лантана, церия, стронция, скандия, иттрия, празеодимия, неодимия, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, палладия, платины, рутения, рения, родия, иридия и их комбинации. Другие металлы можно использовать в качестве заменителей или для первого, или для второго промотора, если так желательно потребителю для модификации свойств катализатора или для модификации активности и/или селективности катализатора. Промоторы вводят обычно в меньших концентрациях, чем кобальт, и в настоящем изобретении промотор из благородного металла включает от около 0,0001 до около 1 вес.% и, более предпочтительно, включает от около 0,001 до около 0,05 вес.% общего веса катализатора, а второй промотор включает, предпочтительно, от около 0,01 до около 5 вес.% и, более предпочтительно, включает от около 0,1 до около 1 вес.% общего веса катализатора.

Металл и промотор катализатора Фишера-Тропша обычно диспергируют на носитель или подложку или смешивают с носителем или подложкой. Подложка обеспечивает средство для увеличения площади поверхности катализатора. Рекомендуемые носители включают оксид алюминия, γ-оксид алюминия, моногидрат алюминия, тригидрат алюминия, алюмосиликат, силикат магния, диоксид кремния, силикат, силикалит, у-цеолит, морденит, титан, торий, цирконий, ниобий, гидрокальцит, кизельгур, аттапульгитовую глину, оксид цинка, другие глины, другие цеолиты и их комбинации. Катализатор настоящего изобретения готовят с подложкой из высокоочищенного оксида алюминия, имеющего размер частиц от около 60 до около 150 мкм, площадь поверхности от около 90 до около 210 м2/г, объем пор от около 0,35 до около 0,50 мл/г и средний диаметр пор от около 8 до около 20 нм.

Физическая структура катализатора Фишера-Тропша также влияет на активность катализатора и, как известно в данной области техники, выбор соответствующей конструкции катализатора для конкретного типа реактора может результироваться в сравнительно высоких темпах производства и относительно низких эксплуатационных расходах для коммерческого производителя. Конструкция катализатора включает выбор правильного типа и формы катализатора для данной ситуации, затем определение его размера, пористости, распределения каталитических частиц и других свойств. Структурные или механические свойства катализатора, включающие прочность частиц и сопротивление истиранию, зависят от химической стабильности и микроструктуры подложки и от присутствия связующих агентов. Форма частиц катализатора и размер влияют на такие свойства, как распределение потока и снижение давления.

Катализаторы Фишера-Тропша обычно используют либо в реакторе с газофазным неподвижным слоем, либо в реакторе с жидкофазным шламовым слоем. В реакторе с неподвижным слоем катализатор упаковывают внутри трубок или распределяют вдоль поддона и оставляют, в основном, в стационарном положении в то время, как реагирующие вещества пропускают над каталитическим слоем. Из-за того что частицы катализатора обычно плотно упаковывают (и компонуют) в множество слоев, и из-за того, что замена каталитического слоя требует много времени и является дорогостоящей, катализатор предпочтительно изготавливают так, чтобы добиться максимальной каталитической прочности и пористости и сделать максимальным срок службы катализатора. Кроме того, из-за того что реагирующие вещества проходят над каталитическим слоем в виде непрерывного потока, представляется выгодным, чтобы частицы катализатора были относительно крупными (в диапазоне от около 1 до около 10 мм), чтобы катализатор по своей конструкции был способен свести к минимуму падение давления и диффузионное сопротивление пор и чтобы активные участки катализатора были легко доступны. Например, в патенте США 5545674, выданном Behnnann и соав., который вводится здесь ссылкой, описывают кобальтовый катализатор на подложке, имеющий каталитически активную пленку, где, в основном, весь активный кобальт осаждают на поверхности частиц подложки, в то время как исключается присутствие кобальта на внутренней поверхности частиц, обеспечивая таким образом легкий доступ к активным участкам для реагирующих веществ сингаза и сводя к минимуму диффузию реагирующих веществ.

В настоящем изобретении катализатор предназначается для использования в реакторе с жидкофазным шламовым слоем. В реакторе со шламовым слоем катализатор суспендируют в реакционном растворителе и непрерывно перемешивают, когда реагирующие вещества подают в реактор. Катализаторы для использования в реакторах со шламовым слоем предпочтительно изготавливают так, чтобы они обеспечивали максимальную активность, селективность и сопротивление трению и чтобы распределение металла и морфология поверхности оказывали большое влияние на рабочие характеристики катализатора. Из-за того что частицы катализатора в реакторе со шламовым слоем являются обычно тонкодиспергированными порошкообразными частицами, активность катализатора можно увеличить за счет осаждения металла на большой площади поверхности подложки включением частиц во внутреннюю поверхность подложки, тем самым повышая доступность к активным участкам для реагирующих веществ. Кроме того, ввиду того, что интенсивность кругооборота в расчете на участок (скорость, с которой молекула исходного материала превращается в продукт и высвобождается из активного участка) является постоянной для конкретного металла, увеличение количества активных участков на поверхности катализатора приводит к повышению начальной конверсии материала и, следовательно, к более высокому выходу продукта за единицу времени. Частицы катализатора, предназначенные для реактора со шламовым слоем, имеют обычно малый размер (в диапазоне от около 20 до около 200 мкм в диаметре) и в идеальном случае имеют сильноразвитую поверхность, гладкую, однородную поверхностную морфологию и равномерное распределение металла в частицах. (Для обсуждения конструирования катализаторов и каталитических реакторов смотри Bartholomew и соав. "Конструкция каталитического реактора" ("Catalytic Reactor Design") Chemical Engineering, 1994, стр.70-75, публикация, введенная здесь ссылкой).

На степень дисперсии металла в катализаторе Фишера-Тропша влияют несколько факторов, включая площадь поверхности подложки, размер кристаллитов исходного металла или оксида металла, взаимосвязь металла подложки и способности обеспечить однородное смешение металла с подложкой. Когда площадь поверхности подложки увеличивается, более высокая концентрация металла может быть диспергирована на поверхности в качестве монослоя. Например, если кобальт диспергируют на подложке с площадью BET поверхности, равной 50 м2/г, приблизительно 67% поверхности покрывается полностью диспергированным монослоем из кобальта при 5%-ной кобальтовой нагрузке. Однако, если площадь BET поверхности подложки составляет 200 м2/г при 5%-ной кобальтовой нагрузке, лишь только около 17% поверхности покрывается кобальтовым монослоем и приблизительно 67%-ного покрытия поверхности не достигается до тех пор, пока кобальтовая нагрузка не составит около 20%. В предпочтительном варианте настоящего изобретения площадь BET поверхности подложки составляет от около 90 до около 210 м2/г ("площадь BET поверхности" относится к площади поверхности частицы, как она определена путем использования уравнения Brunauer, Emmett, Teller для мономолекулярной адсорбции). Для получения более подробной информации относительно BET уравнения и его применения смотри Введение в коллоидную химию и химию поверхности (Introduction to Colloid and Surface Chemistry) 2е издание, D.J.Shaw, опубликованное Butterwoth (издатели) Inc, 1978).

Размер кристаллитов металла обратно пропорционален дисперсии металла, т.е., когда размер кристаллитов уменьшается, дисперсия возрастает. Однако существует практический нижний предел размеру кристаллита, потому что при слишком малом размере кристаллитов происходит спекание во время эксплуатации, нарушая использование катализатора. Для Ф-Т катализатора на основе кобальта исследования показали, что когда размер кристаллитов кобальта меньше чем около 50 Å в диаметре, кристаллиты быстро дезактивируются в присутствии воды, которая обычно присутствует в процессе Фишера-Тропша (смотри Iglesia, стр.64). В предпочтительном варианте изобретения размер кристаллита оксида кобальта, как определено на основе расширения линий диффрактограм рентгеновских лучей путем использования методологии, известной в данной области, является большим чем около 40 Å в диаметре и, предпочтительно, является меньшим чем около 200 Å. Более предпочтительно, размер кристаллитов составляет от около 50 до около 150 Å и, наиболее предпочтительно, размер кристаллитов составляет от около 50 до около 120 Å.

Взаимодействие металл/подложка также влияет на дисперсию металла, потому что, если существует сильное сродство между металлом и подложкой, похоже, что металл будет в меньшей степени перемещаться вдоль поверхности подложки, и, таким образом, металл остается диспергированным. Взаимодействие металл/подложка зависит от исходного соединения для металла (предшественника), используемого для осаждения металла на поверхности подложки, и от способа приготовления катализатора, особенно от температур, используемых для восстановления исходного соединения для металла. Для Ф-Т катализаторов на основе кобальта исследования показали, что оптимальная дисперсия кобальта достигается, когда исходное соединение для кобальта можно восстановить за счет медленных, происходящих при относительно низких температурах восстановления и желательно поддерживать температуру восстановления, меньшую чем около 530°С с тем, чтобы свести к минимуму степень спекания (смотри Iglesia, стр.64). В предпочтительном варианте настоящего изобретения исходное соединение для кобальта выбирают так, чтобы восстановление исходного соединения осуществлялось за счет медленного увеличения температуры, причем температуры восстановления находятся в диапазоне между от около 250 до около 500°С, а температура возрастает со скоростью от около 0,1 до около 10°С/мин и при этом время восстановления охватывает диапазон между от около 5 до около 40 часов и более предпочтительно от около 10 до около 30 часов.

Дисперсия металла и другие физические характеристики катализатора Фишера-Тропша являются такими же важными для эффективности катализатора, как и состав катализатора, и непосредственно зависят от способа, используемого для приготовления катализатора. Катализаторы Фишера-Тропша на основе кобальта известного уровня развития техники можно готовить, используя способ импрегнирования, способ кислотно-основного осаждения или способ компаундирования. Способ импрегнирования включает либо опрыскивание, либо погружение носителя или подложки в водный раствор соли кобальта. Для того чтобы покрыть подложку желаемым количеством кобальта, обычно нужно, чтобы подложку погружали много раз, что делает приготовление трудоемким и дорогим. Трудно также контролировать, где кобальт отложился на поверхности, насколько скопление металла отвечает требованиям. Наиболее часто в процессе импрегнирования используют раствор нитрата кобальта, но подложка, покрываемая раствором нитрата, должна высушиваться и кальцинироваться (обжигаться) после каждого импрегнирования путем опрыскивания или погружения, увеличивая время приготовления катализатора, потребляемую энергию и стоимость приготовления. Использование раствора нитрата кобальта также продуцирует побочные продукты, оксиды азота (NOx), которые являются вредным для окружающей среды. Альтернативно, в процессе импрегнирования можно использовать раствор ацетата кобальта. В то время как при этом варианте исключается образование оксидов азота, процесс является трудоемким и дорогим из-за того, что требует большого количества стадий импрегнирования. Способ кислотно-основного осаждения включает обычно обеспечение основного раствора агента осаждения и смешение его с кислым раствором исходного соединения для металла кобальта, обычно в форме соли кобальта, и материала подложки, заставляя тем самым исходное соединение для металла кобальта осаждаться с материалом подложки. Используемые обычно агенты осаждения включают карбонат аммония или гидроксид аммония, а нитрат кобальта часто используют в качестве исходного соединения для металла кобальта. Катализатор, приготовленный с помощью этого кислотно-основного процесса осаждения, функционирует хорошо и очень продолжительное время, но побочные продукты на основе аммония, такие как нитрат аммония, образовавшиеся в процессе стадии приготовления, представляют опасность для здоровья обслуживающего персонала. Альтернативно, вместо соединений на основе аммония можно использовать в качестве агентов осаждения карбонат натрия или бикарбонат натрия. Однако это замещение увеличивает опасность загрязнения катализатора избытком натрия, который может оказывать вредные воздействия на каталитическую активность и селективность. Соответственно, должен добавляться многостадийный процесс промывки для удаления натрия, увеличивая время и стоимость приготовления. Компаундирование включает смешивание водорастворимой соли кобальта с материалом подложки в течение продолжительного периода времени и затем термическое высушивание продукта. Основным недостатком метода компаундирования является трудность в достижении однородности металла со смесью материала подложки. Металл кобальт имеет в определенной степени тенденцию к самоаггломерации. Кроме того, те температуры, которые требуются для высушивания катализаторов на подложке, могут вызвать спекание или разложение подложки.

В настоящем изобретении, хотя состав катализатора аналогичен составу катализаторов Фишера-Тропша известного уровня техники, процесс, с помощью которого готовят катализатор, дает катализатор с уникальными физическими характеристиками, включающими более сильноразвитую поверхность, более гладкую, более однородную морфологию поверхности, более равномерное распределение активных участков и меньший размер кристаллитов, чем у Ф-Т катализаторов известного уровня техники. Будучи широко представленным, процесс приготовления предпочтительного варианта катализатора настоящего изобретения включает непосредственно обработку подложки катализатора водным раствором соли кобальта (исходным соединением для кобальта), имеющим значение рН, большее, чем точка нулевого заряда подложки, затем высушивание/кальцинирование покрытой подложки известными способами высушивания с последующим восстановлением исходного соединения для металла медленно при относительно низких температурах и затем стабилизация катализатора с помощью известных способов.

Более конкретно, для приготовления катализаторов настоящего изобретения с сильноразвитой поверхностью на основе кобальта готовят каталитический шлам подложки путем введения подложки в воду при перемешивании и в то же время поддерживая температуру реакции в диапазоне от около 35 до около 210°С и, более предпочтительно, от около 65 до около 120°С, при давлении от около 500 до около 2000 мм рт.ст. и, более предпочтительно, от около 700 до около 900 мм рт.ст. Как только температура шлама подложки становится стабильной, при одновременном продолжении перемешивания водный раствор соли кобальта добавляют в реакционный резервуар либо путем закачивания солевого раствора в резервуар, либо путем добавления солевого раствора в виде объемных порций в процессе работы. Порция может изменяться в зависимости от объема приготавливаемого продукта, частоты добавления и скорости испарения реакционного растворителя. Желательно, чтобы температура шлама и объем приготавливаемого продукта оставались, в основном, постоянными в процессе приготовления подложки с покрытием. Объем можно регулировать либо путем добавления раствора соли, либо путем добавления воды, а скорость добавления можно изменять при необходимости для поддержания температуры реакции. После того как раствор соли кобальта добавлен в шлам подложки, температуру шлама поддерживают в диапазоне от около 65 до около 120°С и объем поддерживают, в основном, постоянным путем добавления воды до тех пор, пока реакция покрытия не будет, в основном, завершена. Жидкость затем декантируют из покрытой подложки и подложку промывают водой для удаления какого-либо рыхлого материала. Промытую подложку затем сушат и кальцинируют, используя распылительные сушилки, печи, вакуумные сушилки, сушилки с псевдоожиженным слоем, ленточные сушилки и им подобные средства для сушки, которые известны в данной области. Предпочтительно температуры сушки поддерживают в диапазоне от около 90 до около 375°С и, более предпочтительно, от около 120 до около 260°С, а скорость воздушного потока составляет более чем около 1000 литр/час/литр-катализатор.

В предпочтительном варианте подложка представляет оксид алюминия высокой очистки, имеющий размер частиц от около 60 до около 150 мкм в диаметре, площадь поверхности от около 90 до около 210 м2/г, объем пор от около 0,35 до около 0,50 мл/г, а средний диаметр пор от около 8 до около 20 нм. Одной из таких подложек является Puralox® SCCa 5/150, изготовленная CONDEA Vista company, Houston, TX 77224-9029. Другие подложки могут заменять оксид алюминия, но подложка-заменитель должна иметь, в основном, аналогичные характеристики размера частиц, площади поверхности, объема пор и диаметра пор.

Водный раствор соли кобальта представляет собой комбинацию конкретной соли кобальта - исходного соединения для кобальта и воды. В предпочтительном варианте соль кобальта представляет комплексное соединение карбоната гексаамина кобальта (II). Раствор гексаамина кобальта добавляют в шлам подложки, состоящий из оксида алюминия, путем закачивания с такой скоростью, чтобы время разложения составляло от около 2 до около 12 часов и, предпочтительно, от около 4 до около 8 часов, в то же время поддерживая температуру шлама в интервале от около 65 до около 120°С до тех пор, пока реакция не будет завершена. Для гексаамина кобальтового исходного соединения разложение или завершение реакции определяется изменением цвета реакционного раствора от красного до бледно-оранжевого или, в основном, до бесцветного, причем цвет зависит от количества присутствия остаточного иона амина кобальта, температуры и времени разложения. Подложку из оксида алюминия, покрытую гексааминкобальтом, затем подвергают печной сушке при температуре около 93°С воздушным потоком, соответствующим около 17 SCFH (standard cubic foot per hour) (0,48 м3/час), в течение около 20 часов.

Можно использовать другие соли кобальта для катализатора при условии, что соль представляет комплексное соединение кобальта (II), которое имеет значение рН, большее, чем точка нулевого заряда подложки в водной среде. Точка нулевого заряда (PZC) соответствует такому значению рН, при котором поверхность частицы оксида металла, суспендированного в водной среде, является по эффективности нейтральной. Когда частицы оксида металла находятся в водной среде, на каждой частице появляется результирующий поверхностный заряд за счет того, что частицы адсорбируют протоны (создавая положительно заряженную поверхность) или гидроксид ионы (создавая отрицательно заряженную поверхность) из окружающий воды. PZC представляет промежуточное значение рН, при котором адсорбция протонных ионов уравновешивается, в основном, адсорбцией гидроксид ионов. Можно использовать различные способы, которые известны в данной области, чтобы определить PZC для любой конкретной подложки. Например, в предпочтительном варианте, соль кобальта может быть любым комплексным соединением кобальта (II), имеющим лиганды координационной сферы, такие как вода, ион хлора, аммиак, пиридин, трифенилфосфин, 1,2-диаминоэтан, диэтилентриамин, триэтилентетраамин, ацетат, оксалат, 2,4-пентандион, этилендиэтил тетрауксусная кислота и их комбинации, и, предпочтительно, лиганды координационной сферы представляют молекулы воды или лиганды, которые координируются с металлом через атом азота, и их комбинации. Так как комплекс кобальт-лиганд координационной сферы может быть катионным, внешняя сфера такого комплекса может включать один или большее количество анионов для уравновешивания заряда. Можно использовать любую анионную группу, которая не будет загрязнять подложку или оказывать неблагоприятное влияние на восстановление кобальта, такую как гидроксид, нитрат, карбонат, бикарбонат, хлорид, сульфат, бисульфат и их комбинации. Соль кобальта растворяют в воде до того, как ввести в шлам подложки, и концентрацию раствора соли кобальта можно изменять при желании. Различные технические приемы регулирования, которые известны в данной области, можно использовать для определения того момента, когда в растворе не осталось исходного солевого комплекса, такие как фиксирование заметного изменения окраски реакционного раствора, титрование, хроматография, или другие методы контролирования, которые известны специалистам в данной области.

Если в композицию включают один или большее количество промоторов, промоторы можно добавлять либо к раствору соли кобальта перед введением солевого раствора в шлам подложки, либо промоторы можно импрегнировать на подложку, покрытую кобальтом. Когда промоторы добавляют в раствор соли, раствор соль/промотор вводят в шлам подложки таким же способом, который описан для раствора соли кобальта без промоторов. В предпочтительном варианте оксид рения (VII) и нитрозилнитрат рутения добавляют в раствор карбоната гексаамина кобальта и затем подают в шлам подложки с комплексным соединением кобальта. Подложку из покрытого оксида алюминия промывают затем водой и сушат при около 93°С воздушным потоком, соответствующим около 17 SCFH (0,48 м3 /час).

Когда для добавления промоторов используют способ импрегнирования, в водный раствор промоторов погружают высушенный материал подложки, покрытый кобальтом, и перемешивают в течение заранее установленного времени и затем высушивают. Главное преимущество добавления промоторов в раствор соли состоит в том, что может быть исключена дополнительная стадия импрегнирования, уменьшая тем самым стоимость приготовления катализатора. С точки зрения эффективности, между способами добавления промотора никаких существенных различий не наблюдается. Предпочтительно, чтобы промоторы добавляли в виде солей металлов, таких как оксид рения (VII), нитрозил нитрат рутения, хлорид платины, аминонитрат платины, аминохлорид платины и их комбинации. В предпочтительном варианте, готовят водный раствор оксида рения (VII) и нитрозил нитрата рутения и затем покрытую кобальтом подложку из оксида алюминия добавляют в раствор рения/рутения. Раствор промотора/подложки перемешивают в течение около одного часа и затем жидкость декантируют и материал держат при температуре около 93°С в потоке газа сушильной печи, соответствующей около 2,5 SCFH (0,07 м3/час), вплоть до высушивания.

Высушенную покрытую подложку восстанавливают путем медленного нагревания подложки от температуры окружающей среды до температуры от около 300 до около 500°С при скорости от около 0,1 до около 10°/мин в течение периода времени от около 5 до около 40 часов и, более предпочтительно, от около 10 до около 30 часов. Фигуры 5 и 6 показывают влияние температуры кальцинирования на кобальтовый катализатор настоящего изобретения, приготовленный без промотора. Как показано на Фиг.5, когда температура кальцинирования возрастает, площадь BET поверхности уменьшается. Одновременно, как показано на Фиг.6, когда температура кальцинирования увеличивается, средний размер кристаллитов также увеличивается. Ввиду того, что дисперсия металла возрастает в частицах катализатора, когда увеличивается площадь поверхности и когда уменьшается размер кристаллитов, для процесса приготовления катализатора на основе кобальта предпочтительной является относительно низкая температура кальцинирования. В предпочтительном варианте, высушенную подложку из оксида алюминия, обработанную исходным соединением карбоната гексаамина кобальта и включающую промоторы в виде оксида рения (VII) и нитрозилнитрата рутения, восстанавливают, используя трубчатый реактор с неподвижным слоем при температуре около 350°С, под давлением 350 psig (2413 кПа), имеющий к тому же постоянную объемную скорость более чем около 10000 литров в час. Восстановление начинается при температуре окружающей среды и постепенно температура поднимается со скоростью около 1°/мин до около 350°С и затем температура поддерживается при около 350°С в течение от около 12 до около 16 часов.

Таким образом, кобальтовый катализатор настоящего изобретения изготавливают путем непосредственной обработки подложки катализатора исходным соединением для кобальта, имеющим значение рН, большее, чем точка нулевого заряда подожки, затем высушиванием/кальцинированием покрытой подложки с помощью известных способов высушивания и восстановлением исходного соединения для металла медленно при относительно низких температурах. Получаемый в результате катализатор имеет, в основном, равномерное распределение кобальта в частице катализатора, имеет малый размер кристаллитов кобальта и имеет более гладкую, более однородную морфологию поверхности, чем Ф-Т катализаторы аналогичного состава, изготовленные способами известного уровня техники. Кристаллиты кобальта малого размера имеют тенденцию к самовоспламенению, поэтому частицы катализатора предпочтительно стабилизируют, используя известные способы, такие как покрытие частиц катализатора маслом до того, как подвергать их атмосферному воздействию.

Следующие примеры иллюстрируют и объясняют настоящее изобретение, но они не должны рассматриваться как ограничивающие настоящее изобретение в любом отношении. Примеры 1-4 описывают варианты приготовления катализаторов настоящего изобретения, приготовленных без промотора (Пример 1), с промотором из платины (Пример 2), с промотором из рутения (Пример 3) и с промотором из рутения/рения (Пример 4). Примеры 5-10 описывают приготовление катализаторов с аналогичными составами, как у катализаторов примеров 1-4, за исключением того, что катализаторы примеров 5-10 готовят путем использования способов импрегнирования известного уровня техники. Если для реакции требуется деионизированная вода, воду можно деионизировать, используя коммерчески доступные ионно-обменные картриджи. Другие материалы являются коммерчески доступными от Aldrich Chemical Company, 1001 West Saint Paul Avenue, Milwaukee, Wis., 53233; CONDEA Vista Company, Houston, TX 77224-9029 и Noah Technologies, San Antonio, TX 78249. Реакции проводят в смесительных резервуарах из нержавеющей стали, которые можно оборудовать паровыми нагревателями и/или пропеллерными мешалками. Там, где указаны стадии сушения, катализатор сушат в конвекционной печи, изготовленной Forma Scientific.

Пример 1

В предпочтительном варианте, кобальтовый катализатор без промотора готовят, используя комплексное соединение карбоната гексааминкобальта (II). В смесительный резервуар, имеющий общий объем около 15 галлонов (57 литров из расчета 1 галлон США=3,8 литров) и оборудованный паровым нагревателем с закрытым змеевиком и пропеллерной мешалкой, вводят около 6 галлонов (23 литра) деионизированной воды. Воду перемешивают со скоростью от около 500 до около 1000 об/мин с помощью мешалки, приводимой в действие воздухом, и нагревают паром до тех пор, пока температура воды не достигнет температуры от около 82 до около 85°С. Скорость потока пара измеряют индикатором давления продольного потока Brooks 3604&09 Hi Pressure Thru-Flow Indicator и при температуре около 168°С и давлении около 100 psig (689 кПа), скорость потока пара изменяется от около 10 фунтов в час (4,5 кг в час) до 13 фунтов в час (5,9 кг в час). В смесительный резервуар добавляют 3677,5 г подложки из оксида алюминия (CONDEA, Puralox® SCCa 5/150). Нагревание пара регулируют для поддержания температуры раствора оксида алюминия, или шлама, при температуре от около 82 до около 85°С. В отдельном смесительном сосуде готовят раствор аминкарбоната кобальта путем взаимодействия порошка кобальта с водным раствором аммиака в присутствии диоксида углерода из расчета 3,58 г Со на 100 мл воды. После стабилизации температуры в смесительном резервуаре раствор аминкарбоната кобальта закачивают в смесительный резервуар при скорости около 50 мл в минуту, используя перистальтический насос (Model 7523-20, имеющийся в наличии у Cole-Parmer Instruments Company, Vernon Hills, IL 60061-1844). Скорость введения раствора аминкарбоната кобальта можно регулировать, чтобы компенсировать потери пара и аммиака из шлама, при этом целью является поддерживать, в основном, постоянный объем шлама около 19 литров в смесительном резервуаре. В целом, в смесительный резервуар вводят около 30,99 литров раствора аминкарбоната кобальта в течение периода времени от около 10 до около 11 часов. После того как полностью ввели раствор аминкарбонаткобальта, в смесительный резервуар дополнительно вводят ионизированную воду для поддержания общего объема шлама, составляющего около 19 литров. Температуру шлама поддерживают в диапазоне температур от около 82 до около 85°С вплоть до завершения разложения или в течение около 5-6 часов. Для гексааминкобальтового исходного комплекса разложение определяется изменением цвета шлама от красного или розового цвета до бледно-оранжевого цвета. Шламу затем позволяют охладиться в смесительном резервуаре до температуры окружающей среды путем прекращения подачи потока пара. Твердому материалу в шламе позволяют осесть и жидкость декантируют с твердого вещества. Твердый материал затем промывают над фильтром объемом деионизированной воды, равным около 4 галлонов (15 литров). Промытый материал распределяют затем на поддоне из нержавеющей стали в виде слоя толщиной около 1 дюйма (2,5 см). Материал затем сушат в конвекционной печи Forma Scientific, оборудованной вводом для воздуха, установленным на 480 литров в час (siph), используя температурную настройку печи на 93°С. Общее время высушивания составляет около 20 часов. Катализатор из покрытого кобальтом оксида алюминия затем кальцинируют в электрической печи (Model 7075, доступной от The Electric Hotpack Company, Inc, Philadelphia, PA), настроенной на температуру около 240°С, в течение 2 часов. Далее осуществляют восстановление частиц катализатора путем нагревания указанных частиц от температуры окружающей среды до температуры от около 300 до около 500°С при скорости нагревания от около 0,1 до около 10°С/мин в течение периода времени от около 5 до около 40 часов.

Пример 2: Кобальтовый катализатор с промотором из платины готовят, используя комплексное соединение карбоната гексааминкобальта (II). Около одного литра деионизированной воды вводят в стакан из нержавеющей стали, имеющий общую емкость около 4 литров и оборудованный пропеллерной мешалкой. Воду перемешивают при максимальной установке, используя мешалку RZR 1 (Cafrano Ltd., Wharton, ON, Canada, NOH 2TO), и нагревают на нагревательной плите до тех пор, пока температура не достигнет величины от около 82 до около 85°С. В стакан добавляют 174,15 г Puralox® SCCa 5/150 и температуру шлама поддерживают в интервале от около 82 до около 85°С. В отдельном смесительном сосуде готовят раствор солей металлов путем объединения около 958 мл водного раствора карбоната гексааминкобальта (II), приготовленного путем взаимодействия порошка кобальта с водным раствором аммиака в присутствии диоксида углерода из расчета 5,2 г Со на 100 мл воды, и около 0,4096 мл раствора хлорида платины (Colonial Metals, Elkton, MD, 21922). Раствор солей металлов выливают затем в подложку из оксида алюминия. Температуру шлама поддерживают в диапазоне от около 77 до около 85°С в течение около 6 часов. Шламу затем позволяют медленно охладиться до температуры окружающей среды. Твердый материал в шламе отфильтровывают, промывают деионизированной водой в объеме около 500 мл. Промытый материал распределяют затем на поддоне из нержавеющей стали в виде слоя толщиной от около 0,5 (1,7 см) до около 1 дюйма (2,5 см) и сушат в конвекционной печи при температуре около 93° С. Общее время сушки составляет около 16 часов. Катализатор из покрытого кобальтом оксида алюминия затем кальцинируют в электрической печи, настроенной на температуру около 240°С, в течение 2 часов.

Пример 3: Кобальтовый катализатор с промотором из рутения готовят аналогичным способом, как катализатор с промотором из платины Примера 2, за исключением того, что 200 г Puralox® SCCa 5/150 добавляют к 2,4 литра деионизированной воды; растворы солей металлов готовят путем объединения около 1730 мл раствора карбоната гексааминкобальта (II), приготовленного из расчета около 3,5 г Со на 100 мл воды, и около 37,08 г раствора нитрозилнитрата рутения (Noah Technologies, 1,23% Ru, номер в каталоге 90443); и раствор солей металлов добавляют в шлам в форме около 200 мл аликвот с интервалами около 30 минут до тех пор, пока весь раствор солей металлов не будет израсходован. Твердые материалы промывают водой вначале около одного литра деионизированной воды на фильтре, а затем около двух литров деионизированной воды на фильтр-прессе. Твердый материал кальцинируют, как в Примере 2.

Пример 4: Кобальтовый катализатор с промотором из рутения и рения готовят из кобальт/оксид алюминиевого катализатора, приготовленного, как описано в Примере 1. В отдельном сосуде растворяют 3,25 г оксида рения (Noah Technologies, 99,99% чистоты, номер в каталоге 12199) и 2,68 г нитрозилнитрата рутения (Noah Technologies, 1,23% Ru, номер каталога 90443) в около 60 мл деионизированной воды. Затем 272,98 г материала из кобальт/оксида алюминия, приготовленного в Примере 1, добавляют к раствору, находящемуся в пластиковом ведре с объемом 1 галлон (3,8 л), для начального импрегнирования при смачивании. Содержимое ведра энергично перемешивают через заранее определенные интервалы времени в течение около одного часа. Материал затем отфильтровывают, промывают и сушат в конвекционной печи, настроенной на температуру 93°С, воздушным потоком, соответствующим около 2,5 SCFH (0,07 м3/час), в течение ночи.

Пример 5: Кобальтовый катализатор без промотора готовят, используя способ нитратного импрегнирования известного уровня техники. 3,68 М раствор нитрата кобальта (II) готовят путем растворения около 380 г гексагидрата нитрата кобальта (II) (Shepherd Chemical Company, Norwood, Ohio, номер в каталоге 1275, техническая марка) в деионизированной воде с получением общего объема около 355 мл. Около 125 мл раствора нитрата кобальта (II) выливают сверху на почти 250 г Puralox SCCa 5/150, находящийся в 3,8 литровом пластиковом сосуде, при температуре окружающей среды. На сосуд устанавливают крышку и перемешивают вручную в течение около 1 минуты или до тех пор, пока не произойдет равномерного смачивания носителя из оксида алюминия. Этот материал высушивают при температуре около 80°С в течение около 10 часов воздушным потоком, соответствующим около 1,7 SCFH (0,05 м3/час), и затем кальцинируют при температуре около 240°С в течение около 4 часов воздушным потоком, соответствующим около 10,2 SCFH (0,29 м3/час). Второе и третье начальные импрегнирования при смачивании сопровождаются таким же высушиванием и кальцинированием после каждого импрегнирования.

Пример 6. Кобальтовый катализатор с платиновым промотором готовят, используя способ нитратного импрегнирования известного уровня техники. В 1000 мл стакан быстро выливают около 110 мл расплавленных кристаллов нитрата кобальта (Shepherd Chemical Company, Norwood, Ohio, номер в каталоге 1275, техническая марка) на около 300 г Puralox® SCCa 5/150 при температуре окружающей среды. Этот материал кальцинируют при температуре около 340°С в течение 10 часов воздушным потоком, соответствующим около 10,2 SCFH (0,29 м3/час). Кальцинированный материал затем импрегнируют 99 мл расплавленных кристаллов нитрата кобальта и кальцинируют при температуре около 340°С в течение около 12 часов. Кальцинированный материал затем импрегнируют около 90 мл расплавленных кристаллов нитрата кобальта и кальцинируют при температуре около 340°С в течение около 12 часов. В отдельном сосуде разбавляют около 1,30 г раствора аминнитрата платины (Aldrich Chemicals, Milwaukee, WI53201, номер в каталоге 27872-6) деионизированной водой до объема около 47 мл. Разбавленный раствор соединения платины добавляют затем к около 200 г кальцинированного материала, и платиновый импрегнированный материал кальцинируют при температуре около 340°С в течение около 12 часов.

Пример 7: кобальтовый катализатор с промотором из рутения готовят, используя, в основном, тот же способ, который описан в Примере 6, за исключением того, что около 8,8 г раствора нитрозилнитрат рутения (NOAH Technologies, San Antonio, TX 78249, 99,9% чистоты, номер в каталоге 90443) берут взамен 1,30 г раствора аминнитрата платины.

Пример 8: кобальтовый катализатор с промотором из рутения готовят, используя, в основном, тот же способ, который описан в Примере 5, за исключением того, что около 385 мл водного исходного раствора соединений кобальта/рутения готовят растворением около 306,15 г гексагидрата нитрата кобальта и 37,12 грамм нитрозилнитрата рутения в деионизированной воде. Раствор соединений кобальта/рутения берется вместо раствора соединения кобальта Примера 5.

Пример 9: Кобальтовый катализатор с промотором из рутения/рения готовят, используя, в основном, тот же способ, который описан в Примере 8, за исключением того, что около 3,42 г оксида рения (VII) (NOAH Technologies, San Antonio, TX 78249, 99,99% чистоты, номер в каталоге 12199) добавляют в исходный раствор соединений кобальта/рутения.

Пример 10: Кобальтовый катализатор с промотором из рутения/рения готовят, используя способ ацетатного импрегнирования известного уровня развития техники. В 1000 мл стакане готовят раствор соединений металлов путем растворения около 204 г кристаллов ацетата кобальта (Aldrich, марка A.C.S. Reagent, номер в каталоге 40302-4) в деионизированной воде с доведением конечного объема до около 600 мл и затем добавлением около 4,65 г раствора нитрозилнитрата рутения (NOAH Technologies, San Antonio, TX 78249, 99,9% чистоты, номер в каталоге 90443) и 2,75 г оксида рения (VII) (NOAH Technologies, San Antonio, TX 78249, 99,9% чистоты, номер в каталоге 12199). Объем раствора соединений металлов доводят затем до объема около 630 мл добавкой деионизированной воды. В отдельном 3,8 л пластиковом ведре около 84 мл раствора соединений металлов добавляют к около 153 г Puralox® SCCa 5/150. Обработанный материал оксида алюминия сушат при температуре около 120°С в воздушной циркуляционной печи потоком воздуха, соответствующим около 5 SCFH (0,14 м3/час). Затем добавляют около 80 мл раствора соединений металлов к обработанному материалу оксида алюминия и материал сушат аналогичным способом, как при первом погружении. Затем добавляют около 75 мл раствора соединений металлов к обработанному материалу оксида алюминия. Материал затем кальцинируют в камерной печи с воздухопроводом при около 240°С в течение около 4 часов воздушным потоком, соответствующим 10,2 SCFH (0,29 м3/час). Процесс затем повторяют дважды с материалом, который ипрегнировали, используя около 84 мл раствора соединений металлов, затем около 80 мл раствора соединений металлов, затем около 75 мл раствора соединений металлов с высушиванием между каждым импрегнированием, как отмечено выше, и со стадией кальцинирования после каждого третьего импрегнирования, так чтобы материал импрегнировали в целом девять раз, а кальцинировали три раза. Разложение ацетата сопровождается заметной экзотермической реакцией при около 320°С.

Таблица 1 суммирует данные по площади поверхности, объему пор, диаметру пор и размеру кристаллитов кобальта для катализаторов, приготовленных согласно примерам 1-10. Катализаторы настоящего изобретения имеют более сильноразвитую поверхность, больший объем пор и меньший размер кристаллитов (что соответствует большей дисперсии кобальта), чем катализаторы, приготовленные способом импрегнирования.

Фигуры 1А, 1В и 3 представляют сканирующие электронные микрофотографии варианта катализатора настоящего изобретения, приготовленные, как описано в примере 2, который является катализатором, состоящим из промотированного платиной кобальта, покрывающего оксид алюминия. Как показано на Фигурах 1А и 1В, катализатор имеет относительно гладкую морфологию поверхности и, как показано на Фиг.3, катализатор имеет, в основном, равномерное распределение кобальта в частице катализатора при малом размере кристаллитов кобальта. Для сравнения Фигуры 2А и 2В и 4 представляют сканирующие электронные микрофотографии катализатора, приготовленного, как описано в Примере 6, с использованием метода нитратного импрегнирования, катализатора, имеющего состав, в основном, идентичный катализатору Фиг.1А. Как показано на Фигурах 2А и 2В, катализатор имеет более шероховатую морфологию поверхности, чем катализатор на Фигурах 1А и 1В, и, как показано на Фиг.4, катализатор имеет более спорадическое распределение кобальта в каталитической частице с большим размером кристаллитов кобальта, чем катализатор Фиг.3. Фиг.7 представляет график, показывающий термическую стабильность промотированного платиной кобальтового катализатора, покрывающего оксид алюминия, приготовленного, как описано в Примере 2.

Катализатор настоящего изобретения предназначается для использования в процессе Фишера-Тропша и имеет состав, аналогичный Ф-Т катализатору известного уровня техники. Однако процесс, посредством которого катализатор приготовлен, продуцирует конечный продукт, имеющий специфические желаемые физические характеристики - более высоразвитую поверхность, более гладкую, более однородную морфологию поверхности, более равномерное распределение активных участков и меньший размер кристаллитов, чем Ф-Т катализаторы известного уровня техники. Понятно, что состав катализатора и специфические условия технологического процесса могут изменяться, не выходя за пределы объема этого изобретения.

Реферат

Изобретение относится к катализатору для использования в процессе Фишера-Тропша. Описан катализатор, включающий, по меньшей мере, один металл, который является эффективным адсорбентом монооксид углерода, и, по меньшей мере, один промотор, причем указанный металл и указанный промотор диспергированы на подложке с образованием каталитической частицы, имеющей площадь BET поверхности от 100 до 250 м2/г, при этом указанный металл и указанный промотор диспергированы на подложке так, что размер кристаллитов оксида металла составляет от 40 до 200 Å и при этом металл и промотор являются разными соединениями, а указанная частица имеет, в основном, гладкую, однородную морфологию поверхности. Подложка имеет размер частиц от 60 до 150 мкм, площадь поверхности от 90 до 210 м2/г, объем пор от 0,35 до 0,50 мл/г и диаметр пор от 8 до 20 нм. Также описан катализатор и способ приготовления катализатора, включающий кобальт, диспергированный на подложку с образованием частицы катализатора. Технический результат - получение катализатора, имеющего более сильноразвитую поверхность, более равномерное распределение металла и меньший размер кристаллитов металла, чем катализаторы Фишера-Тропша, известные ранее. 3 з. и 30 н.п. ф-лы, 1 табл., 9 ил.

Комментарии