Каталитически активный термобарьерный керамический модификационный слой на поверхности дна поршня, и/или сферы, и/или выпускных каналов головки двс и способ его формирования - RU2763137C1

Код документа: RU2763137C1

Чертежи

Описание

Изобретение относится к каталитически активным керамическим покрытиям, которые могут применяться в двигателях внутреннего сгорания (ДВС).

Известен способ приготовления катализатора для очистки выхлопных газов с повышенной активностью и механической прочностью (SU №733717, B01J 37/00, опубл. 15.05.1980 г.). В данном способе перед нанесением каталитически активного слоя титановую пластину анодируют в растворах соляной и серной кислот.

Недостатком является то, что данный способ позволяет получать оксидный пористый слой только на титане.

Известен способ получения защитного покрытия (RU №2089655, С23С 14/06, опубл. 10.09.1997 г.), включающий последовательное нанесение двух металлических и керамического слоев, при этом металлические слои наносят в вакууме и после нанесения металлического слоя проводят диффузионный вакуумный отжиг, керамический слой наносят толщиной 70-300 мкм, после чего керамический слой покрытия упрочняют высокотемпературной импульсной плазмой с последующим окислительным отжигом при температуре не менее 1050°С не менее 5 часов.

Однако такое покрытие ненадежно и недолговечно при работе, так как при получении покрытия данным способом в керамическом слое наблюдается наличие дефектов в виде каналов и полостей, через которые происходит доступ кислорода рабочей (газовой среды) к металлу и, как следствие, окисление металлического покрытия под керамикой, что приводит к отслоению керамики и ее преждевременному растрескиванию.

Известен способ получения защитного покрытия на деталях (RU №2305034, С23С 14/28, опубл. 27.08.2007 г.). На поверхность детали наносят по меньшей мере один металлический слой. Затем проводят алитирование или хромоалитирование. После этого наносят керамический слой на основе оксида циркония, содержащего оксид иттрия. Упрочнение керамического слоя осуществляют путем нанесения на него по меньшей мере трех керамических слоев на основе оксида циркония, содержащих 6-9% оксида иттрия и 3-30% оксида алюминия. Данный способ позволяет повысить надежность и долговечность защитного покрытия.

В отличие от заявляемого каталитически активного покрытия, наносимого на поршень ДВС, в состав аналога не добавляется оксид церия, являющийся эффективным катализатором, ускоряющим процесс и полноту сгорания топлива, что необходимо при работе двигателя. Также в аналогичном изобретении слои покрытия наносятся способами, такими как вакуумно-плазменный, диффузионный, электроннолучевой, катодного и лазерного напыления, в нашем изобретении покрытие формируется методом микродугового (плазменного электролитического) оксидирования, данный метод характеризуется более высокой адгезионной стойкостью, стойкостью к термоударам и термоциклированию.

Известен способ получения оксидных каталитически активных слоев и каталитически активный материал, полученный данным способом (RU №2152255 С1, МПК B01J 37/34, 10.07.2000 г.). Способ получения оксидных каталитически активных слоев на подложке, выполненной из вентильного металла или его сплава, преимущественно из алюминия, путем окислительной обработки подложки в электролите. В качестве окислительной обработки используют процесс микродугового оксидирования в щелочном электролите с добавками ультрадисперсных порошков оксидов металлов и солей переходных металлов. Полученный данным способом материал обладает высокой развитой поверхностью за счет получаемой структуры оксидных слоев, а также значительной термостойкостью и износостойкостью.

Ближайшим аналогом является износостойкое каталитически активное термобарьерное керамическое покрытие деталей камеры двигателя внутреннего сгорания (RU №2581329, МПК B01J 21/04; B01J 37/025; C25D 9/04, опубл. 20.04.2016 г.) покрытие является двухслойным с толщиной 15-150 мкм. Первый слой покрытия выполнен толщиной 5-100 мкм с содержанием алюминия не менее 90 мол. %. Второй пористый слой толщиной 10-100 мкм состоит из оксида алюминия и оксида церия с содержанием от 1 до 50 мол. %.

Недостатком ближайшего аналога является то, что толщина покрытия (слоя) содержащего активный катализатор (оксид, церия) составляет 10-100 мкм, что не обеспечивает достаточную защиту от термоциклирования и высокую тепловую динамическую защиту элементов камеры сгорания ДВС. Кроме того, в описании технологии формирования покрытия, сказано, что первый слой контактирует непосредственно с металлом, из которого изготовлен поршень и головка сферы камеры ДВС, на который потом наноситься второй внешний (пористый) слой покрытия. Дополнительно следует отметить, что покрытие не обладает аморфным состоянием, что не обеспечивает максимальную эффективность и тепловую динамическую защиту. Также, заявителем не говориться о свойствах теплопроводности покрытия, что ставит под сомнение данные представленные в патенте, в котором не приведены ключевые показатели и отчеты о проводимых исследованиях и испытаниях.

Задачей, стоящей перед авторами, является, обеспечение более высокой защиты от термоциклирования и высокой тепловой динамической защиты элементов камеры сгорания ДВС, повышение эффективности сгорания топлива в работе камеры сгорания ДВС, увеличение коэффициента полезного действия (КПД), снижение уровня выбросов вредных углеводородов (СО) в окружающую среду, снижение общей тепловой нагрузки на двигатель,

Поставленная задача решается за счет локализации тепла в камере сгорания и выпускных каналов в головки ДВС и защите огневого пояса поршня от перегрева, благодаря заявляемому каталитически активному термобарьерному керамическому модификационному слою толщиной 100-200 мкм на поверхности дна поршня и/или сферы и выпускных каналов головки ДВС, формируемому способом микродугового оксидирования, на дне поршня и/или сфере и выпускных каналов головки цилиндра камеры сгорания ДВС.

Сущность изобретения состоит в формировании, методом микродугового оксидирования (МДО), каталитически активного термобарьерного керамического модификационного аморфного слоя толщиной 100-200 мкм, обладающего высокой адгезионной прочностью, стойкостью к термоударам и термоциклированию, также обладающего более высоким термобарьерным и каталитическим эффектом и коэффициентом теплопроводности 1-3 Вт/м*К не только на днище поршня и сферы головки, но и выпускных каналах головки цилиндра.

Формирование каталитически активного термобарьерного керамического модификационного аморфного слоя осуществлется методом микродугового оксидирования (МДО), или плазменно-электролитического оксидирования (ПЭО). Для данного процесса в мировой литературе нет общепринятого единого названия. Процесс ПЭО является развитием технологии импульсного анодирования, представляет собой обработку детали из вентильного металла в электролите. В связи с униполярной проводимостью в системе металл-оксид-электролит, свойственной вентильным металлам, при подаче переменного тока высокой плотности и при возможности приложения высокого напряжения (свыше 500 В) на поверхности металла не только вырастает анодная пленка, но и путем микроплазменных разрядов и последующего анодного окисления удается формировать толстые оксидные слои высокой плотности.

Каталитически активный термобарьерный керамический модифицированный аморфный слой толщиной 100-200 мкм, имеет высокую адгезионную прочность, стойкость к термоударам и термоциклированию, также обладает термобарьерным и каталитическим эффектом и коэффициент теплопроводности достигает 1-3 Вт/м*К, что дает возможность достичь более низкого коэффициента теплопроводности, что позволяет работать при более высоких температурах, и выдерживать более высокие тепловые нагрузки, это создает возможность применение данного слоя в высокофорсированных и нагруженных ДВС.

На фиг. 1а и 1б показано изображение поршней и головок камеры после нанесения каталитически активного термобарьерного керамического модификационного аморфного слоя методом микродугового оксидирования (МДО).

На фиг. 2 показана схема частного технологического процесса обработки изделий, при этом некоторые элементы технологической цепочки, например, стадия модификации поверхности ТП.6. (применительно к обработке жарового пояса поршня, что подразумевает шлифование в размер), представляют собой самостоятельную технологию, требующую разработки, изготовления и закупки специализированного оборудования.

На фиг. 3 показана примерная схема установки плазменно-электролитического оксидирования, для осуществления заявляемого способа, состоящая из тиристорно-конденсаторного технологического источника тока с комбинированным регулятором (системой импульсно-фазового управления), электрохимической ванны, пульта оператора, возможна система автоматической загрузки и выгрузки изделий.

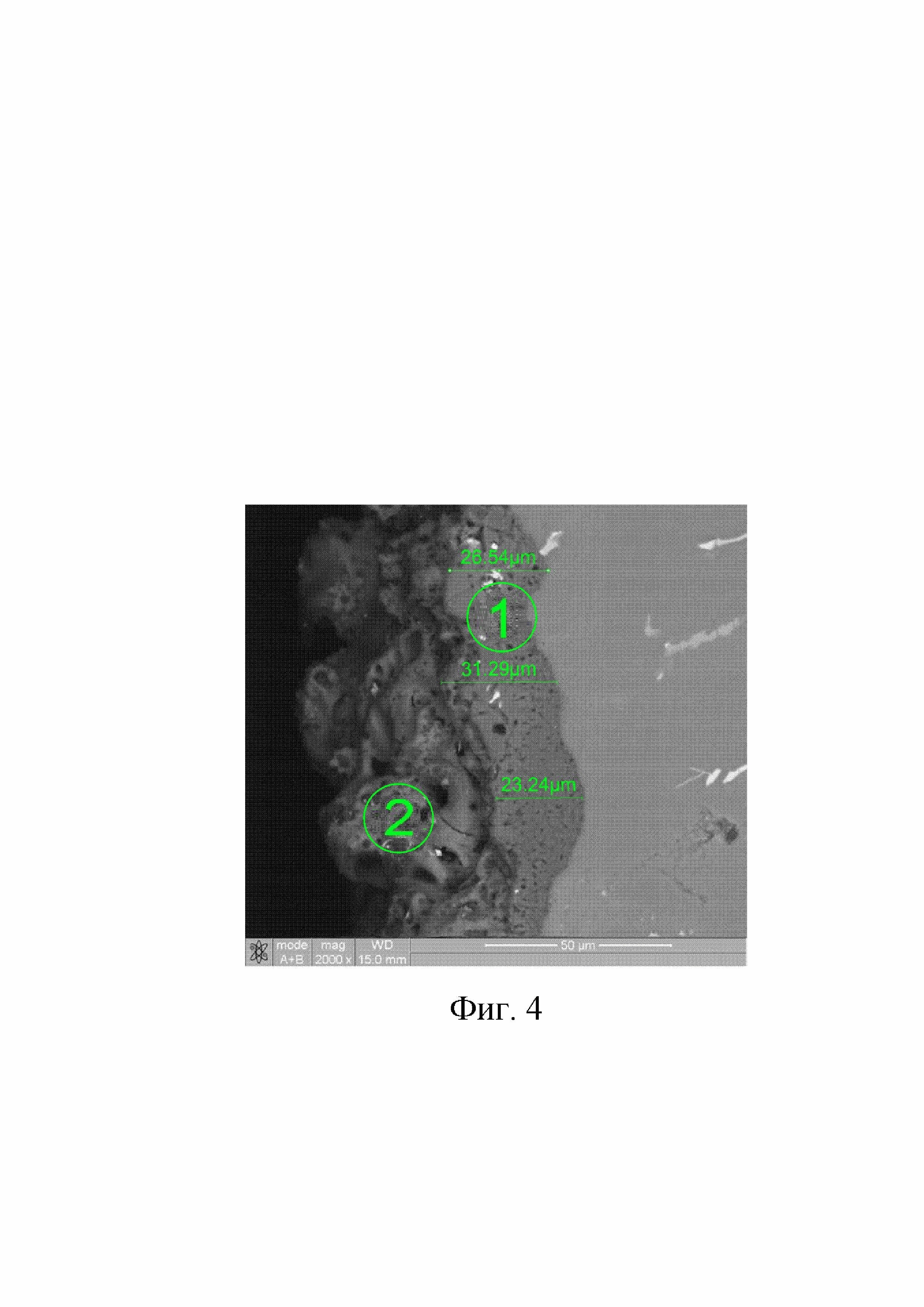

На фиг. 4 показаны внутренняя и внешняя часть каталитически активного термобарьерного керамического модификационного слоя.

На фиг. 5а изображение поперечного сечения покрытия на днище поршня и сфере головки цилиндра (растровая электронная микроскопия).

На фиг. 5б изображение поперечного сечения покрытия на переходе от днища поршня к огневому поясу (растровая электронная микроскопия).

На фиг. 5в изображение поперечного сечения покрытия на огневом поясе (растровая электронная микроскопия).

На фиг. 5г изображение поперечного сечения покрытия на огневом поясе. Краевая зона. Линией показан исходный уровень поверхности металла (растровая электронная микроскопия).

На фиг. 6 графически показана зависимость амплитудного значения анодного и катодного формующих напряжений от времени процесса МДО.

На фиг. 7 показана морфология заявляемого слоя, полученного в электролите (состава KOH-6 г/л, жидкое стекло-20 г/л).

Способ формирования каталитически активного термобарьерного керамического модификационного слоя на поверхности дна поршня и/или сферы и/или выпускных каналов головки ДВС методом микродугового оксидирования осуществляется при катодно-анодном режиме на синусоидальном токе в течение 1,5-2 часов. В качестве электролита используется раствор жидкого стекла и щелочи (гидрооксид калия) с добавлением суспензии дисперсного гидрооксида церия, синтезированного по оригинальной методике, и заключается в образовании высокотемпературной фазы с высокой твердостью оксидной (внутренней) части слоя 1 (Фиг. 4) толщиной 20-40 мкм, которая растет внутрь алюминиевого сплава, на поверхности которого формируется внешняя часть слоя 2 толщиной 80-160 мкм (Фиг. 4) с аморфной структурой, в состав которого входит оксидный катализатор (например, оксид церия CeO2), включенные в электролит используемый как элемент технологического процесса микродугового оксидирования и являются эффективными катализаторами конверсии углеводородов и угарного газа (СО) при достаточно низких температурах (порядка 300-500°С), что соответствует условиям камеры двигателя внутреннего сгорания), ускоряющими процесс и полноту горения топлива (приложение 2).

Состав применяемого электролита для поршня и головки камеры ДВС: 9-20 г/литр жидкое стекло, 2-6 г/литр KOH, 30-40 г/литр CeO2 (оксид церия). Ток на поршень приблизительно 80А. Напряжение до 580 В. Режим катодно-анодный, симметричный. Емкостная плотность для такого режима составляла около 350 мкФ/дм2, на поршень данного диаметра 1160 мкФ. Время обработки порядка 1,5 часа.

Поршни обрабатываются полным погружением в электролитическую ванну. Для изоляции необрабатываемых поверхностей применяется силиконовая форма, отлитая по поршню и головки цилиндра с выпускными каналами, с механическим стягиванием хомутом для обеспечения герметичности перехода. Для обработки головки камеры была разработана и изготовлена специальная электролитическая ванна, фиксируемая на обрабатываемом изделии. Герметизация отверстий осуществляется механически через резиновые уплотнители.

В результате процесса микродугового оксидирования на поверхности изделий сформирован каталитически активный термобарьерный керамический модификационный аморфный слой толщиной 100-200 мкм, сложного оксидного состава, который обеспечивает рекордно низкую (менее 1-3 Вт/см⋅К) теплопроводность покрытия и его каталитическую активность.

Благодаря самой природе формирования МДО-слоя: окисление металла-основы, смешивание образующегося оксида в плазме микроразрядов с компонентами электролита, циклическая закалка покрытия от температуры микроразряда (порядка 5000 К) до температуры электролита (40°С) - МДО-слой имеет уникальную стойкость к термоциклированию и термоудару, выдерживая, например, многократное воздействие излучения с температурой свыше 1500°С. Это обеспечивает практически неограниченный ресурс покрытия на поверхности камеры сгорания ДВС. Для возвращения исходного размера по выбранным поверхностям жарового пояса поршня подвергались шлифовке.

Таким образом, на днище поршня и/или сфере головки и выпускных каналах головки цилиндра ДВС (лопаток турбин и сопла реактивного двигателя) методом микродугового (плазменного электролитического) оксидирования формируется каталитически активный термобарьерный керамический модификационный аморфный слой толщиной 100-200 мкм. Также данный слой можно модифицировать на поверхности изделий (поршень, сфера головки ДВС) содержащей в составе от 85% алюминия, и на других вентильных металлах, например из титановых и магниевых сплавах.

Также, для защиты от перегрева, в зависимости от типа двигателя (дизельный, бензиновый) и от степени нагрузки на него, изобретение обеспечивает возможность обработки жарового пояса поршня.

Данное изобретение может успешно применяться на поверхностях лопаток турбин и соплах реактивного двигателя, изготовленных из титановых сплавов.

Были проведены серии испытаний на заводе производителе дизельных двигателей, которые показали высокую эффективность использования каталитически активного термобарьерного керамического модификационного слоя (толщиной 150 мкм) для повышения надежности и работоспособности деталей поршневой группы и головок цилиндров дизельного двигателя 6ЧН15/16 при его форсировании до максимальных давлений рабочего процесса свыше 150 кгс/см2. Двигатель остался в работоспособном состоянии и пригодным для дальнейших испытаний после воздействия максимального давления рабочего процесса 172 кгс/см2, что позволило получить прирост мощности двигателя 21% в сравнении с базовым (540 л.с.) без снижения степени сжатия (приложение 1).

Техническим эффектом является:

- обеспечение повышенной защиты от термоциклирования и высокой тепловой динамической защиты элементов камеры сгорания ДВС;

- повышение температуры в камере сгорания;

- увеличение полноты сгорания топлива;

- снижение уровня выбросов угарного газа (СО), углекислого газа (СО2) и углеводородов в окружающую среду;

- уменьшение тепловой нагрузки на систему охлаждения и другие детали двигателя;

- как следствие, увеличение КПД ДВС.

- использование в высоконагруженных и форсированных двигателях, в т.ч. реактивных авиационных.

- снижение температуры масла в двигателе.

- увеличение срока службы и эксплуатация при высоких атмосферных температурах воздуха

- обеспечивается защита днища поршня от разрушений детонацией

- увеличение надежности, сроков и условий эксплуатации лопаток турбин и сопла реактивного двигателя.

Таким образом, поставленная перед автором задача, выполнена.

Приложение 1

Техническая справка № по результатам испытаний дизельного двигателя 641115/16, укомплектованного поршнями и головками цилиндров с керамическим термобарьерным каталитически активным покрытием камеры сгорания.

1 Цель испытаний

1.1 Оценка эффективности применении керамического термобарьерного покрытия для повышения надежности поршневой группы и головок цилиндров из алюминиевых сплавов дизельного двигателя 6ЧН15/16 при его форсировании до максимальных давлений рабочего процесса свыше 150 кгс/см2.

1.2 Оценка влияния керамического термобарьерного покрытия деталей камеры сгорания на экономичность дизельного двигателя 6ЧН15/16.

2 Объект испытаний

2.1 Дизельный двигатель 6ЧН-15/16;

2.2 Поршни с камерой сгорания под степень сжатия 13,0 из алюминиевого сплава АК-12Д с керамическим термобарьерным каталитически активным покрытием головки поршня до канавки первого поршневого кольца на основе гидрооксида церия выполненным методом микродугового оксидирования

2.3 Головки цилиндров из сплава АМХ-605 с керамическим термобарьерным каталитически активным покрытием камеры сгорания на основе гидрооксида церия выполненным методом микродугового оксидирования

3 Результаты испытаний.

3.1 Проведены испытания дизельного двигателя 6ЧН15/16 в объеме 40 часов в четыре этапа по 10 часов с последующей разборкой и осмотром опытных деталей после трех первых этапов:

3.1.1 Этап 1 Обкатка с постепенным увеличением нагрузки до уровня мощности 500 л.с. и частоты вращения коленчатого вала до 2100 об/мин при температуре охлаждающей жидкости и масла на выходе из двигателя 85…90°С.

Максимальное давление рабочего процесса на данном этапе достигло значений 142…146 кгс/см2, удельный расход топлива 186…189 г/л.с.ч.

Результаты разборки и осмотра опытных деталей показали отсутствие повреждений покрытия и самих деталей.

3.1.2 Этап 2 Работа на уровне мощности 600 л.с. при частоте вращении коленчатого вала 2100 об/мин и температуре охлаждающей жидкости и масла на выходе из двигателя 85…90°С.

Максимальное давление рабочего процесса па данном этапе достигло значений 155…157 кгс/см2, удельный расход топлива 186…189 г/л.с.ч.

Результаты разборки и осмотра опытных деталей показали отсутствие повреждений покрытия и самих деталей.

3.1.3 Этап 3 Работа на уровне мощности 650…685 л.с. при частоте вращения коленчатого вала 2100 об/мин и температуре охлаждающей жидкости и масла на выходе из двигателя 85…90°С.

Максимальное давление рабочего процесса на данном этапе достигло значений 165…172 кгс/см2, удельный расход топлива 186…189 г/л.с.ч.

Результаты разборки осмотра опытных деталей показали отсутствие повреждений покрытия и самих деталей.

3.1.4 Этап 4 Работа на уровне мощности 650...685 л.с. при частоте вращения коленчатого вала 2100 об/мин и температуре охлаждающей жидкости и масла на выходе из двигателя 115…120°С.

Максимальное давление рабочего процесса на данном этапе достигло значений 165…172 кгс/см2, удельный расход топлива 185…187 г/л.с.ч.

Двигатель остался в работоспособном состоянии и пригодным для дальнейших испытаний. Разборка двигателя и осмотр опытных деталей не производились.

3.2 В связи с тем, что система питания воздухом не позволила реализовать дальнейшее повышение мощности двигателя испытания приостановлены.

4 Заключение

4.1 Испытания показали эффективность применения керамического термобарьерного покрытия для повышения надежности и работоспособности деталей поршневой группы и головок цилиндров дизельного двигателя 6ЧН15/16 при его форсировании до максимальных давлений рабочего процесса свыше 150 кгс/см2. Двигатель остался в работоспособном состоянии и пригодным для дальнейших испытаний после воздействия максимального давления рабочего процесса до 172 кгс/см2, что позволило получить прирост мощности двигателя 21% в сравнении с базовым (540 л.с.) без снижения степени сжатия.

4.2 Применение керамического термобарьерного каталитически активного покрытия деталей камеры сгорания на улучшение экономичности дизельного двигателя 6ЧН15/16 без дополнительных мероприятий по системам двигателя влияния не оказало.

5 Предложения

5.1 Продолжить испытания по повышению мощности после доработки системы воздухопитания двигателя, со снятием регулировочной характеристики по углу опережения подачи топлива для оптимизации удельного расхода топлива.

5.2 Для дополнительного снижения потерь тепла в систему охлаждения двигателя изготовить комплект опытных деталей с керамическим термобарьерным каталитически активным покрытием на основе гидрооксида церия выполненным методом микродугового оксидирования включающий поршни с покрытием камеры сгорания, жарового пояса и первой канавки, головки цилиндров с покрытием камеры сгорания и выпускных каналов, выпускные коллекторы с покрытием внутренней полости и провести испытания дизельного двигателя 6ЧН-15/16, укомплектованного данными деталями.

Приложение 2

Таблица и график проведенных испытаний

Из проведенных испытаний в табл.1 и на графике 1 видно, что при достаточно низких температурах процесс конверсии вредных углеводородов проходит достаточно эффективно, и обеспечивает в камере сгорания ДВС высокие показатели конверсии СО в СО2.

Результаты получены при скорости подачи газа 47 мл/мин. Состав газа: смесь 5% СО в воздухе.

Исследования выполнены в трубчатом кварцевом реакторе, установленном в шахтной печи Naberfherm RT 50/250/13, выход из которого подключен к газоанализатору СО марки ПКГ-4 СО-Н-1. Газовая смесь готовилась с применением формирователя газовых потоков «Хроматэк-Кристалл ФГП».

Количественный анализ проводился через равные промежутки времени на каждой установленной температуре печи. Общее время проведения испытания 4 часа. Было проведено три последовательных измерения активности каталитического материала.

Реферат

Изобретение относится к каталитически активным керамическим покрытиям, которые могут применяться в двигателях внутреннего сгорания (ДВС). Сущность изобретения состоит в формировании, методом микродугового оксидирования (МДО), каталитически активного термобарьерного керамического модификационного аморфного слоя, в состав которого входит оксидный катализатор, а именно оксид церия, толщиной 100-200 мкм, который состоит из оксидной части слоя толщиной 20-40 мкм, на поверхности которой сформирована внешняя часть слоя толщиной 80-160 мкм с аморфной структурой. Способ формирования каталитически активного термобарьерного керамического модификационного слоя осуществляется методом МДО при катодно-анодном режиме на синусоидальном токе, заключающийся в образовании высокотемпературной фазы с высокой твердостью оксидной части слоя толщиной 20-40 мкм, которая растет внутрь алюминиевого сплава, на поверхности которой формируется внешняя часть слоя толщиной 80-160 мкм с аморфной структурой. В качестве электролита используется раствор жидкого стекла и щелочи с добавлением суспензии дисперсного оксида церия. Оксидный катализатор включен в электролит и используется как элемент технологического процесса микродугового оксидирования. Каталитически активный слой обладает высокой адгезионной прочностью, стойкостью к термоударам и термоциклированию, более высоким термобарьерным и каталитическим эффектом и коэффициентом теплопроводности 1-3 Вт/м⋅К не только на днище поршня и сферы головки, но и выпускных каналах головки цилиндра. 2 н.п. ф-лы, 1 табл., 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Каталитически-активное термобарьерное керамическое покрытие на поверхности камеры внутреннего сгорания двигателя

Комментарии