Катализатор и способ переработки этанола в линейные альфа-спирты - RU2601426C1

Код документа: RU2601426C1

Описание

Изобретение относится к области химической технологии, а именно к способу получения линейных альфа-спиртов из этанола и, более конкретно, к области гетерогенно-каталитических превращений этанола в бутанол-1, гексанол-1 и октанол-1, которые могут быть использованы для производства моторных топлив, низших линейных альфа-олефинов, ПАВ, пластификаторов полиэтилена и др.

Этанол является наиболее широко распространенным продуктом, получаемым из биомассы. Его годовое производство в 2013 году составило 23429 миллиона галлон, что эквивалентно 85,3 миллиона тонн [http://www.ethanolrfa.org/pages/World-Fuel-Ethanol-Production]. Этанол широко используется в пищевой промышленности, в качестве растворителя, но в последнее время большая его часть используется в качестве топлива для двигателей внутреннего сгорания. Использование этанола в качестве топлива имеет ряд ограничений, поэтому его используют в качестве добавки к бензину в количествах, как правило, не превышающих 10-15% [Степаненко П.А. Из истории биобутанола // The chemical journal, №9, 2008, с. 30-37].

Одним из возможных путей интенсификации вовлечения этанола в производство топлив может стать его каталитическая конверсия в бутанол.

Бутанол применяют как растворитель в лакокрасочной промышленности, в производстве смол и пластификаторов, в синтезе многих органических соединений. Однако он может применяться в качестве компонента к традиционным топливам или как самостоятельное топливо для транспортных средств. По сравнению с этанолом, бутанол может быть смешан в более высоких пропорциях с бензином и использоваться без модификации системы формирования воздушно-топливной смеси. Бутанол выделяет чистой энергии на рабочий цикл на 25% больше, чем этанол. Кроме того, он значительно безопаснее при использовании как топлива ввиду своей меньшей летучести, чем этанол или бензин [Demirbas A., Biofuels, Springer: New York, 2009, с. 336]. Главной проблемой развития технологии переработки этанола в бутанол-1 является низкая селективность процесса.

В литературе описан ряд катализаторов для производства бутанола из этанола. Наиболее активными из гетерогенных катализаторов являются системы на основе гидроксиапатита и Ni/Al2O3.

Известен катализатор переработки этанола в бутанол нестехиометрический гидроксиапатит (Са/Р=1,64). Переработку осуществляют при 400°С и условном времени контакта 10 000 ч-1. При этом достигается конверсия этанола 10% и селективность по бутанолу 75% [Takashi Tsuchida, Shuji Sakuma, Tatsuya Takeguchi, Wataru Ueda, Direct Synthesis of n-Butanol from Ethanol over Nonstoichiometric Hydroxyapatite, Ind. Eng. Chem. Res., 2006, 45, c. 8634-8642].

Также известен катализатор переработки этанола в бутанол №/Al2O3, содержащий 20 мас. % Ni. Переработку осуществляют в автоклавном реакторе, где за 72 часа контактирования достигается конверсия этанола 25% при селективности образования бутанола 80% [Toni Riittonen, Esa Toukoniitty, Dipak Kumar Madnani, Anne-Riikka Leino, Krisztian Kordas, Maria Szabo, Andras Sapi, Kalle Arve, Johan Warnå, Jyri-Pekka Mikkola, One-Pot Liquid-Phase Catalytic Conversion of Ethanol to 1-Butanol over Aluminium Oxide-The Effect of the Active Metal on the Selectivity, Catalysts, 2012, 2, c. 68-84].

Недостатком известных способов является низкая конверсия этанола и низкий выход бутанола.

В патенте WO 2014001595 А1 описан способ получения бутанола-1 в присутствии катализатора, состоящего из сложного магнийалюминиевого оксида с мольным соотношением металлов Mg/Al=1/4, модифицированного 0,5-1 мас. % Pd и 0-0,49 мас. % Ga. Процесс проводят в реакторе автоклавного типа при постоянном перемешивании в течение 5-17 часов при температуре 200°С. Перед нагревом в реакторе создают давление азота 24 атм, после достижения рабочей температуры 200°С давление в реакторе составляет 30 атм. В ходе конверсии этанола в зависимости условий достигается значение селективности в образовании бутанола, равное 50,5-82,5%, однако степень конверсии исходного этанола не превышает 20%.

К недостаткам изложенного способа следует отнести низкую степень конверсии исходного спирта, низкий выход бутанола и высокую концентрацию палладия в используемых катализаторах.

В патенте WO 2009026510 А1 описан способ получения бутанола-1 в присутствии катализатора на основе гидротальцита, модифицированного Zn, Ni, Pd, Pt, Co, Fe, и Cu. Процесс проводят в газовой фазе при температурах 300-400°С с инертным разбавителем - азотом и времени контактирования 1 ч. Степень конверсии этанола составляет 40-45% при селективности образования бутанола-1 2,4-44,6%. Недостатком предложенного способа являются высокая температура реакции - до 400°С, низкие значения конверсии этанола и селективности образования бутанола-1 и его выхода.

В патенте WO 2006059729 А1 описан способ получения бутанола-1 в присутствии катализатора, представляющего собой гидроксиапатит с различным содержанием кальция, общей формулой Сах(PO4)6(ОН)2, где х=2, 3, 8, 10. Процесс проводится в проточном реакторе при температуре 400°С и времени контакта 0,4 с или более. Селективность образования бутанола-1 составляет 70-80% при степени конверсии исходного спирта 8-12%. Недостатком предложенного способа является низкая конверсия исходного спирта и низкий выход бутанола.

Наиболее близким к заявленным по совокупности признаков и достигаемому техническому результату являются катализатор и способ получения линейных альфа-спиртов, содержащих четное число атомов углерода, в том числе бутанола-1, гексанола-1, из этанола по заявке US 2014171695 А1. Известный катализатор содержит по крайней мере один щелочной металл, выбранный из лития, натрия, калия, рубидия, цезия и франция - от 0,1 до 30% мас., второй металл, выбранный из палладия, платины, меди, никеля и кобальта - от 0,01 до 20% мас., и подложку, в том числе γ-Al2O3, - остальное. Получение линейных альфа-спиртов осуществляют путем подачи в любой подходящий реактор, предпочтительно реактор с неподвижным слоем катализатора, газообразного потока, содержащего этанол, и реакцию в присутствии указанного катализатора при температуре 200-500°С и давлении 100 кПа -20 МПа (0,98-197 атм) в течение 0,01-100 ч, предпочтительно 5-80 ч. Эти катализатор и способ могут быть выбраны в качестве прототипа.

Применение катализатора, содержащего γ-Al2O3 и 3% мас. активных компонентов - Cu/K - при 270-290°С позволяет достичь конверсии этанола 43-60% при селективности по бутанолу 40-42% и общей селективности по спиртам С4+ - 51-54%; катализатор с γ-Al2O3 и 3% мас. Cu/Li позволяет достичь более высокой селективности - 70% по бутанолу, 84% по спиртам С4+, но только в условиях высокой температуры - 400°С. Эти данные относятся к селективности по всем спиртам С4 (бутанол-1, бутанол-2, изобутанол, трет-бутанол) и всем спиртам С4+ (включая указанные бутанолы, гексанол-1, этилбутанол, этилгексанол) соответственно.

Недостатком катализатора и способа по прототипу является низкая селективность по линейным альфа-спиртам, в том числе бутанолу-1, недостаточная чистота получаемых продуктов, низкая удельная производительность, высокое содержание активных компонентов в катализаторе.

Задача настоящего изобретения заключается в повышении селективности образования целевых продуктов - линейных альфа-спиртов при высокой степени конверсии исходного спирта, повышение удельной производительности по целевым компонентам, высокой чистоты целевых продуктов, а также минимизация содержания активных компонентов.

Для решения этой задачи предложен катализатор синтеза линейных альфа-спиртов, содержащих четное число атомов углерода, из этанола, состоящий из γ-Al2O3, Cu или Ni и второго металла - Au при следующем содержании компонентов, % мас.:

Также для решения этой задачи предложен способ прямого синтеза линейных альфа-спиртов, содержащих четное число атомов углерода, из этанола в реакторе автоклавного типа в присутствии указанного катализатора, при парциальном давлении этанола 61-100 атм, температуре 240-295°С в течение 1-8 часов при постоянном перемешивании с последующим охлаждением до комнатной температуры при постоянном перемешивании.

Использование настоящего катализатора и способа позволяет снизить содержание активных компонентов катализатора, увеличить удельную производительность по выходу линейных альфа-спиртов, повысить селективность по линейным альфа-спиртам, таким, как бутанол-1, гексанол-1, октанол-1, при сохранении высокой степени конверсии этанола, обеспечить высокий выход и высокую чистоту получаемых фракций, снизить выход побочных продуктов.

В качестве реагента используют этанол (96%) без дополнительной очистки. Процесс осуществляют в мультиреакторной установке автоклавного типа Parr 5000 series, снабженной магнитными мешалками, обеспечивающими постоянное перемешивание, регуляторами-измерителями температуры и давления. Материал реактора - нержавеющая сталь SS316, объем реактора 45 мл. По примерам конверсию этанола в линейные альфа-спирты проводят в интервале температур 200-350°С, парциальное давление этанола в стационарном режиме составляет 40-200 атм. Масса загружаемого катализатора в ходе каждого каталитического теста составляет 3 г, масса загружаемого этанола - 24 г. Реакцию ведут в течение 0,5-14 ч в стационарном режиме.

По завершении реакции реактор охлаждают до комнатной температуры при постоянном перемешивании, затем отбирают газообразные и жидкие продукты, которые анализируют методами газовой хроматографии и хромато-масс-спектрометрии.

Удельную производительность определяют как произведение конверсии исходного спирта и селективности по целевым продуктам, отнесенное к времени контактирования и массе активных компонентов катализатора:

где Р - удельная производительность (г-1*ч-1), х - конверсия исходного спирта (%), S - селективность образования продуктов (%), τ - время контактирования (ч), m - количество активных компонентов (г).

Изобретение иллюстрируется следующими примерами. Примеры 1-5

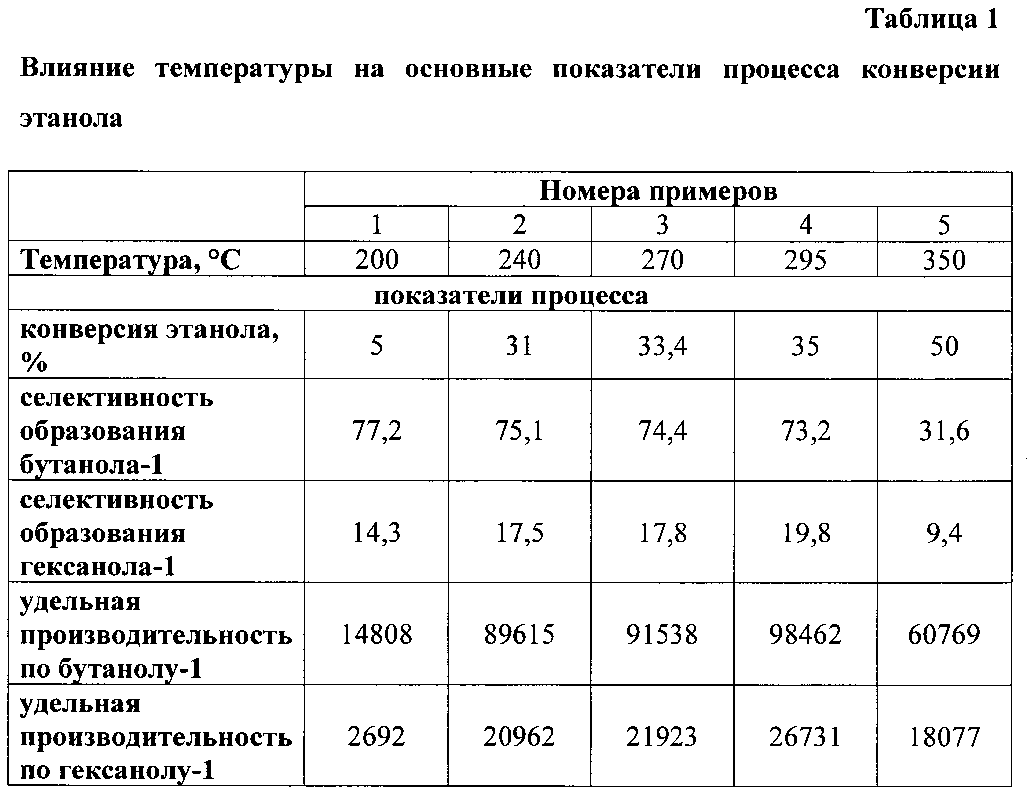

В примерах 1-5 даны результаты превращения этанола на катализаторе, содержащем, % мас.: Au-0,1, Cu-0,03, γ-Al2O3 - остальное (99,87) при следующих условиях: парциальное давление этанола - 100 атм, время контактирования 5 ч и различных температурах: 200, 240, 270, 295, 350°С. Результаты примеров 1-5 приведены в таблице 1.

Оптимальным интервалом температур является 240-295°С. При этих температурах достигаются максимальные значения конверсии исходного спирта 31-35%, и значения селективности в образовании линейных альфа-спиртов составляют 90,7-94,9%, из них бутанола-1 и гексанола-1 - 73,2-75,1 и 17,5-19,8% соответственно. Оптимальные значения удельной производительности по бутанолу-1 составляют 89615-98462 г-1∗ч-1.

Понижение температуры до 200°С приводит к значительному снижению конверсии исходного спирта с 31-35 до 5%, а повышение температуры до 350°С - к значительному снижению селективности образования бутанола-1 и гексанола-1 - до 31,6 и 9,4% соответственно.

Примеры 6-10

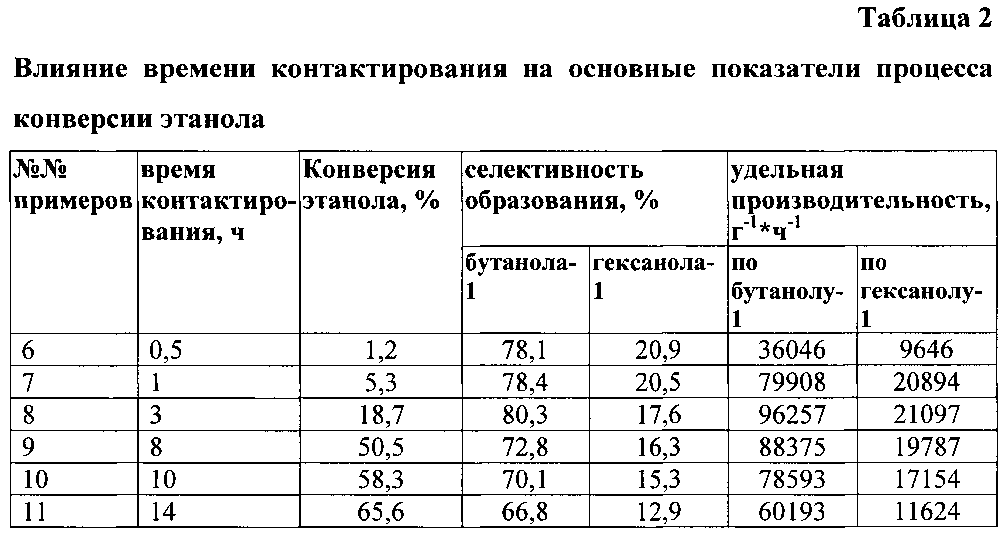

Показано влияние времени контактирования на основные показатели процесса конверсии этанола в присутствии катализатора того же состава, при парциальном давлении этанола 100 атм и температуре 270°С. При времени контактирования 3 ч достигаются максимальные значения удельной производительности по бутанолу-1 и гексанолу-1, равные 96257 и 21097 г-1∗ч-1 соответственно.

При увеличении времени контактирования свыше 8 ч значения условной производительности по бутанолу-1 и гекссанолу-1 уменьшаются более чем на 10%, а уменьшение времени контактирования до 0,5 ч приводит к падению конверсии этанола до 1,2% и снижению значений условной производительности по целевым продуктам более чем в два раза по сравнению с максимальным значением.

Примеры 12-14

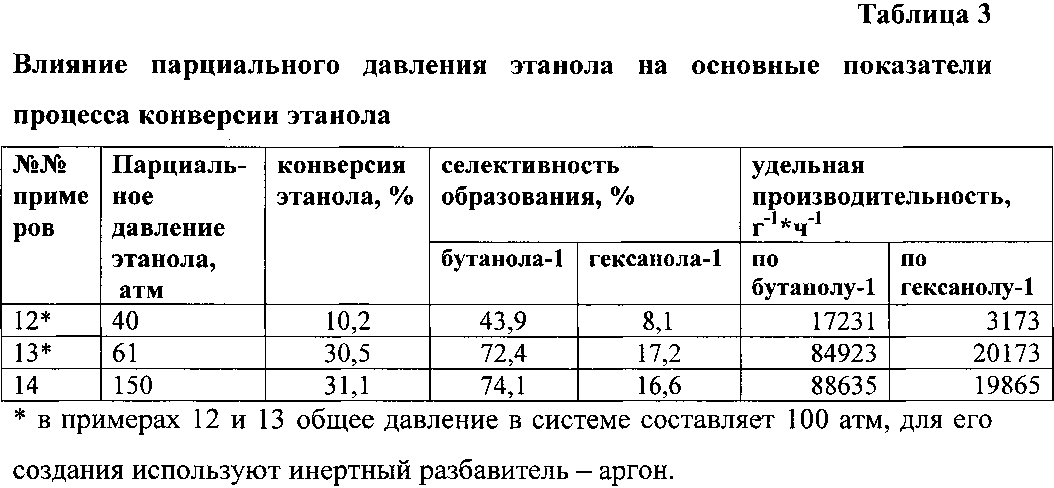

Показано влияние парциального давления этанола на основные показатели процесса конверсии этанола в присутствии катализатора того же состава при времени контактирования 5 ч и температуре 270°С. В данном интервале максимальная условная производительность по бутанолу-1 и гексанолу-1, равная 91538 и 21923 г-1*ч-1 соответственно, достигнута при давлении 100 атм (см., пример 3).

Снижение давления этанола до 40 атм приводит к значительному снижению всех показателей процесса - конверсии, селективности и удельной производительности по бутанолу-1 и гексанолу-1. Увеличение давления до 150 атм не оправдано - оно также снижает условную производительность по целевым продуктам.

Пример 15-23

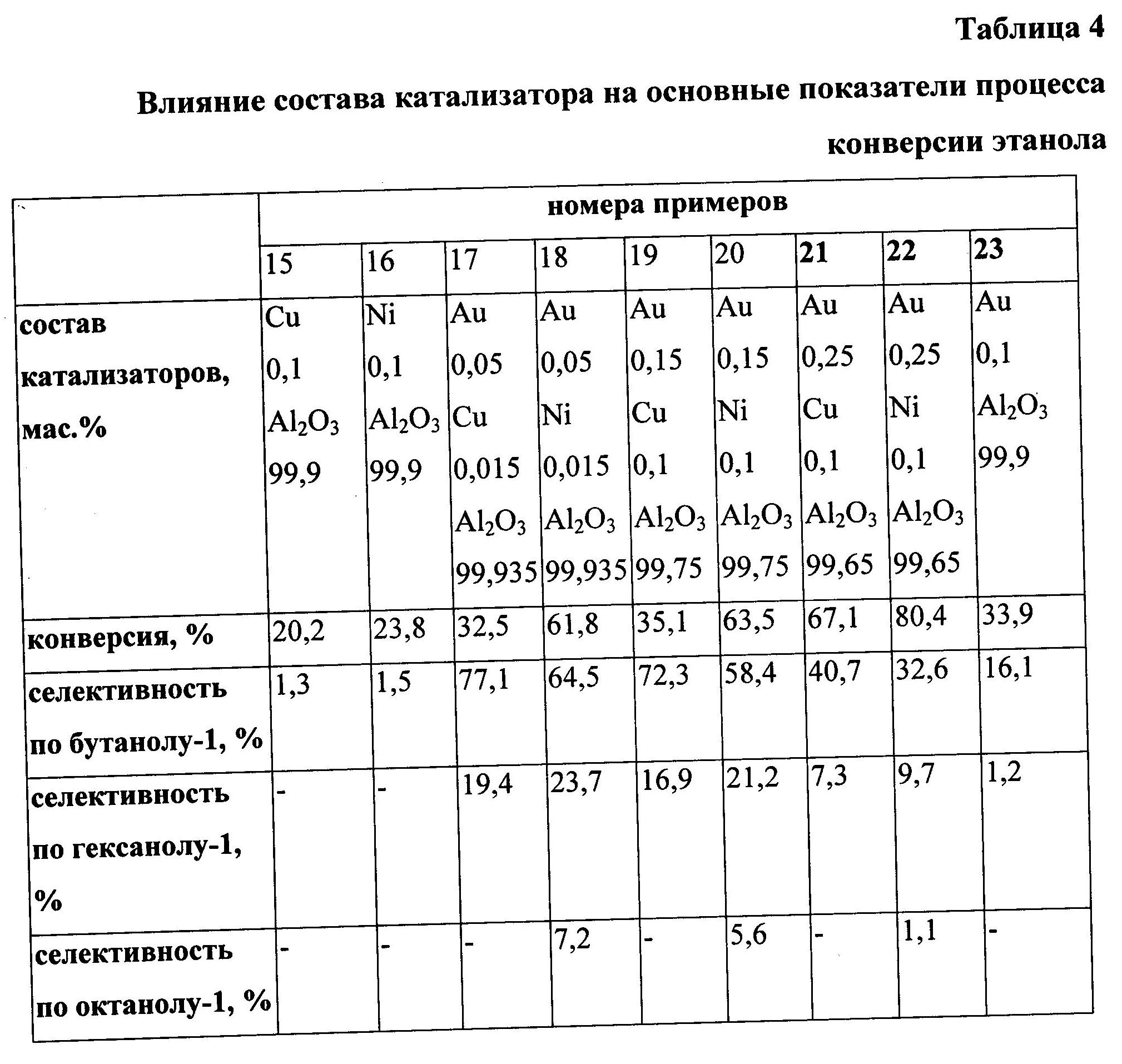

Показано влияние состава катализаторов на основные показатели процесса конверсии этанола при парциальном давлении этанола 100 атм, времени контактирования 5 ч, температуре 270°С. Наибольшей активностью обладают биметаллические катализаторы заявленного состава в отличие от монометаллических Cu/Al2O3 и Ni/Al2O3 (примеры 15, 16), которые обладают низкой селективностью в конверсии этанола в линейные альфа-спирты. В присутствии Au/Al2O3 катализатора достигнута конверсия этанола 33,9%, что сравнимо с биметаллической Au-Cu/Al2O3 системой, однако значения селективности образования бутанола-1 и гексанола-1 в присутствии мометаллического катализатора значительно ниже - 16,1 и 1,2% соответственно.

Увеличение содержания Au до 0,25 мас. % (пример 21) приводит к резкому снижению селективности образования бутанола-1 и гексанола-1 - до 40,7 и 7,3% соответственно.

Для каталитической системы, содержащей золото и никель, оптимальным содержанием компонентов также является 0,015-0,05 мас. % Au и 0,015-0,1 мас. % Ni, что обеспечивает максимальные значения конверсии этанола и селективности образования целевых продуктов (примеры 18, 20), а увеличение Au до 0,25 мас. % также приводит к резкому снижению селективности образования бутанола-1 и гексанола-1 до 16,1 и 1,2% соответственно (пример 23). При этом использование системы, содержащей золото и никель, позволяет получить не только бутанол-1 и гексанол-1, но и октанол-1.

Следует отметить, что в присутствии Au-Ni/Al2O3 при оптимальных условиях достигнута максимальная степень конверсии этанола 63,5% при селективности образования бутанола-1 58,4%, гексанола-1 21,2% и октанола-1 7,2%. Т.е. суммарная селективность по целевым продуктам составила более 85%.

Изучение эволюции структуры активных компонентов используемых катализаторов позволяет предположить, что в бикомпонентных каталитических системах важную роль играет размерный фактор активных компонентов и их зарядовое состояние. При увеличении концентрации золотосодержащих систем увеличивается размер компонентов, сопровождаемый снижением и потерей активности и селективности в изучаемой реакции. Введение модифицирующего компонента - меди или никеля - стабилизирует и существенно сужает распределение частиц золота по размерам. При этом существенно возрастает стабильность работы катализатора.

Введение меди или никеля также оказывает влияние на зарядовое состояние частиц золота. По-видимому, частицы активных компонентов имеют конфигурацию ядро (частицы золота) - оболочку (частицы оксидов никеля и меди). Методом РФЭС установлено, что взаимодействие металлов активных компонентов - меди или никеля - приводит к увеличению содержания Au+, что, вероятно, является основной причиной селективной хемосорбции этанола на поверхности катализатора.

Таким образом, заявленный состав катализатора позволяет достичь предельно высокой селективности образования целевых продуктов - линейных альфа-спиртов, достигающей 99% и высокой производительности по ним при конверсии этанола более 60%. Важно отметить, что содержание активных компонентов в катализаторе более чем на порядок ниже по сравнению с прототипом. Разработанные катализатор и способ конверсии этанола в линейные альфа-спирты могут быть использованы для эффективного получения топливных компонентов и ценных продуктов нефтехимии на базе возобновляемого сырья.

Реферат

Настоящее изобретение относится к катализатору синтеза линейных альфа-спиртов, содержащих четное число атомов углерода, из этанола, состоящий из γ-AlO, Cu или Ni и второго металла, отличающийся тем, что в качестве второго металла он содержит Au при следующем содержании компонентов, % мас.:Также изобретение относится к способу прямого синтеза линейных альфа-спиртов, содержащих четное число атомов углерода, в присутствии заявленного катализатора в реакторе автоклавного типа при парциальном давлении этанола 61-100 атм, температуре 240-295°С в течение 1-8 часов при постоянном перемешивании с последующим охлаждением до комнатной температуры при постоянном перемешивании. Предлагаемые объекты позволяют повысить селективность и удельную производительность по выходу линейных альфа-спиртов при сохранении высокой степени конверсии этанола. 2 н.п. ф-лы, 4 табл., 23 пр.

Комментарии