Носитель, содержащий муллит, для катализаторов для получения этиленоксида - RU2495715C2

Код документа: RU2495715C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам на основе серебра для получения этиленоксида, а более конкретно, к носителям для таких катализаторов.

Уровень техники

Как известно в данной области, катализаторы с высокой селективностью (HSC) для эпоксидирования этилена - это такие катализаторы, которые обладают значениями селективности, более высокими, чем катализаторы с высокой активностью (HAC), используемые для этой же цели. Оба типа катализаторов содержат серебро в качестве активного каталитического компонента на огнеупорной подложке (то есть, на носителе). Как правило, в катализатор включают один или несколько промоторов для улучшения или регулировки свойств катализатора, таких как селективность.

Как правило, HSC достигают более высокой селективности (как правило, более 87% моль или выше) посредством введения рения в качестве промотора. Как правило, включаются также один или несколько дополнительных промоторов, выбранных из щелочных металлов (например, цезия), щелочноземельных металлов, переходных металлов (например, соединений вольфрама) и металлов главной подгруппы (например, соединений серы и/или галогенидов).

Имеются также катализаторы эпоксидирования этилена, которые не обладают значениями селективности, как правило, связываемыми с HSC, хотя их значения селективности лучше, чем у HAC. Эти типы катализаторов также могут рассматриваться в классе HSC, или альтернативно, они могут рассматриваться как принадлежащие к отдельному классу, например, классу "катализаторов со средней селективностью" или "MSC". Эти типы катализаторов, как правило, демонстрируют селективности, по меньшей мере, от 83% моль и вплоть до 87% моль.

В противоположность HSC и MSC, HAC представляют собой катализаторы эпоксидирования этилена, которые, как правило, не содержат рения, и по этой причине, не могут обеспечить значений селективности HSC или MSC. Как правило, HAC включают цезий (Cs) в качестве единственного промотора.

Хорошо известно, что при использовании катализатора, катализатор будет стареть (то есть, деградировать) до того момента, когда использование катализатора станет не практичным. По очевидным причинам, делаются непрерывные попытки продлить полезное время жизни (то есть, "долговечность" или "срок службы") катализаторов. Время службы катализатора непосредственно зависит от стабильности катализатора. Как используется в настоящем документе, "срок службы" представляет собой период времени, в течение которого катализатор может использоваться до тех пор, пока один или несколько функциональных параметров, таких как селективность или активность, не деградируют до такого уровня, что использование катализатора станет непрактичным.

В данной области известно, что хотя селективность HSC, как правило, является приемлемой для промышленности, их срок службы может потребовать улучшения. Например, хотя HAC, как правило, служат в пределах между 24 и 36 месяцами, HSC имеют такую тенденцию, что они работают в течение менее чем 24 месяцев, часто меньше, чем 12 месяцев, как правило, из-за неприемлемых потерь селективности.

Стабильность катализатора по большей степени связана с различными характеристиками носителя. Некоторые характеристики носителя, которые подвергаются значительным исследованиям, включают, среди прочего, площадь поверхности, пористость и распределение объемов пор.

Наиболее широко используемые препараты для носителей катализаторов эпоксидирования этилена представляют собой препараты на основе оксида алюминия, как правило, α-оксида алюминия. Множество исследований направлено на исследования влияния композиций оксида алюминия на улучшение стабильности и других свойств катализатора. Получение и модификация носителей на основе оксида алюминия для улучшения рабочих характеристик катализатора эпоксидирования этилена описываются, например, в патентах США № 4226782, 4242235, 5266548, 5380697, 5597773, 5831037 и 6831037, а также в публикациях заявок на патент США № 2004/0110973 A1 и 2005/0096219 A1. В частности, патент США № 5395812 описывает покрытие наружной поверхности и поверхности пор в них аморфной смесью оксида кремния - оксида алюминия для улучшения, среди прочего, времени жизни катализатора эпоксидирования этилена на основе серебра.

Однако в данной области по-прежнему имеется необходимость в дальнейших улучшениях стабильности катализаторов эпоксидирования этилена. Имеется особенная необходимость в улучшении стабильности таких катализаторов путем модифицирования носителя с помощью средств, которые являются доступными и экономичными.

Сущность изобретения

Настоящее изобретение предусматривает носители на основе оксида алюминия, пригодные для получения HSC, имеющих улучшенную стабильность, посредством включения в них некоторого количества муллита, улучшающего стабильность.

Настоящее изобретение также направлено на катализатор эпоксидирования этилена с улучшенной стабильностью, содержащий носитель, улучшающий стабильность, описанный выше, вместе с каталитическим количеством серебра и промоторным количеством рения, осажденного на носитель и/или внутри него. Увеличение стабильности приводит к получению катализаторов HSC (и MSC) с более продолжительными сроками службы, и в частности, катализаторов, которые демонстрируют значительное уменьшение деградации селективности по сравнению с такими катализаторами без включения муллита, в течение эквивалентных периодов времени использования.

Настоящее изобретение также направлено на способ преобразования в паровой фазе этилена в этиленоксид (EO) в присутствии кислорода, способ включает взаимодействие реакционной смеси, содержащей этилен и кислород, в присутствии катализатора эпоксидирования этилена с улучшенной стабильностью, описанного выше.

Настоящее изобретение предусматривает катализатор эпоксидирования этилена с улучшенной стабильностью, который является преимущественно более стойким к деградации и сохраняет со временем более высокий уровень селективности, чем сходные катализаторы, у которых не улучшают стабильность в соответствии с настоящим изобретением, описанным в настоящем документе. Настоящее изобретение является, таким образом, в высшей степени выгодным в том, что более продолжительная жизнь катализатора соответствует значительной экономии финансовых средств, большей эффективности способа и меньшему количеству технологических отходов и отходов катализатора.

Подробное описание изобретения

В одном из аспектов, настоящее изобретение направлено на улучшенный носитель на основе оксида алюминия для катализатора эпоксидирования этилена. Носитель является улучшенным в том, что он придает улучшенную стабильность катализатору на основе серебра, полученному с его помощью.

Носитель (то есть, подложка) обеспечивает эту улучшенную стабильность тем, что имеет включенное в него улучшающее стабильность количество муллита в оксиде алюминия. Как используется в настоящем документе, "муллит" (также известный как "порцеланит") относится к минералу силиката алюминия, имеющего компонент Al2O3, объединенный как твердый раствор с фазой SiO2, где компонент Al2O3 присутствует при концентрации, по меньшей мере, примерно 40 процентов молярных, а, как правило, примерно вплоть до 80 процентов молярных. Чаще, муллит содержит компонент Al2O3 при концентрации 60±5 процентов молярных, что, таким образом, может быть представлено приблизительной формулой 3Al2O3,2SiO2 (то есть, Al6Si2O13).

Поскольку природные источники муллита являются небогатыми, большинство промышленных источников муллита являются синтетическими. В данной области известны разнообразные способы синтеза. В одном из вариантов осуществления, используемый муллит не содержит других компонентов, иных, чем компоненты оксида алюминия и диоксида кремния, описанные выше, за исключением одного или нескольких компонентов, которые могут присутствовать в микроскопических количествах (например, меньше чем 0,1 молярного или массового процента). В другом варианте осуществления, используемый муллит может содержать один или несколько дополнительных компонентов. Например, может включаться оксид натрия (Na2O) в малом количестве (как правило, не более примерно, чем 1,0 молярный или массовый процент). Другие компоненты, такие как диоксид циркония (Zr2O) или карбид кремния (SiC), могут включаться, например, для увеличения стойкости к трещинообразованию. Многочисленные другие оксиды металлов могут также включаться для изменения свойств муллита.

Улучшающее стабильность количество муллита, как правило, составляет, по меньшей мере, примерно от 0,5% и примерно вплоть до 20% муллита от массы носителя. В одном из вариантов осуществления, муллит присутствует в носителе при концентрации, по меньшей мере, примерно от 1% масс и примерно вплоть до 20% масс, 15% масс, 12% масс, 10% масс, 8% масс, 6% масс, 5% масс, 4% масс, 3% масс или 2% масс от носителя. В другом варианте осуществления, муллит присутствует в носителе при концентрации, по меньшей мере, примерно от 3% масс и примерно вплоть до 20% масс, 15% масс, 12% масс, 10% масс, 8% масс, 6% масс, 5% масс, или 4% масс от носителя. Еще в одном варианте осуществления, муллит присутствует в носителе при концентрации, по меньшей мере, примерно от 5% масс и примерно до 20% масс, 15% масс, 12% масс, 10% масс, 8% масс, 7% масс или 6% масс от носителя. Еще в одном варианте осуществления, муллит присутствует в носителе при концентрации, по меньшей мере, примерно от 7% масс и примерно до 20% масс, 15% масс, 12% масс, 10% масс, 9% масс или 8% масс. Еще в одном варианте осуществления, муллит может присутствовать в носителе в пределах концентраций примерно 0,5-15% масс, 0,5-12% масс, 0,5-10% масс, 0,5-8% масс, 0,5-6% масс, 0,5-5% масс, 0,5-3% масс, 0,5-2% масс, 10-20% масс или 10-15% масс.

В одном из вариантов осуществления, наружная поверхность носителя на основе оксида алюминия покрывается муллитом. Наружная поверхность может покрываться в сочетании с подповерхностными или внутренними частями носителя, также содержащими муллит, или альтернативно, в отсутствие либо подповерхностных или внутренних частей, содержащих муллит.

В другом варианте осуществления, наружная поверхность носителя на основе оксида алюминия не покрывается муллитом, в то время как либо подповерхностная, либо внутренняя область носителя содержит муллит.

Носители по настоящему изобретению состоят из муллита и любых из огнеупорных композиций оксида алюминия, известных в данной области для использования в катализаторах окисления этилена. Однако предпочтительные носители основываются на альфа-оксиде алюминия и муллите. Как правило, катализатор состоит из частиц альфа-оксида алюминия и муллита, которые связаны вместе с помощью связывающего агента. Альфа-оксид алюминия, используемый в носителе по настоящему изобретению, предпочтительно имеет очень высокую чистоту, то есть, содержит примерно 95% или более, а более предпочтительно, 98% масс или более альфа-оксида алюминия. Остальные компоненты могут представлять собой другие фазы оксида алюминия, диоксид кремния, оксиды щелочного металла (например, оксид натрия) и микроскопические количества других содержащих металл и/или не содержащих металла добавок или примесей. Соответствующие композиции оксида алюминия производятся и/или являются коммерчески доступными, например, от Noritake, Nagoya, Japan и NorPro Company, Akron, Ohio.

Как правило, соответствующий носитель для катализатора по настоящему изобретению может быть получен посредством объединения оксида алюминия, муллита, растворителя, такого как вода, временного связующего или выжигаемого материала, постоянного связующего и/или агента, контролирующего пористость, а затем обжига (то есть, кальцинирования) смеси с помощью способов, хорошо известных в данной области.

Временные связующие или выжигаемые материалы включают целлюлозу, замещенные целлюлозы, например, метилцеллюлозу, этилцеллюлозу и карбоксиэтилцеллюлозу, стеараты (такие как сложные органические стеаратные эфиры, например, метил- или этилстеарат), воски, гранулированные полиолефины (например, полиэтилен и полипропилен), муку орехового дерева, и тому подобное, которые могут разлагаться при используемых температурах. Связующие ответственны за придание пористости материалу носителя. Выжигаемый материал используется, прежде всего, для обеспечения сохранения пористой структуры в течение зеленой (то есть, необожженной) фазы, в которой смесь может формоваться в виде частиц с помощью процессов формования или экструзии. Выжигаемые материалы по существу полностью удаляются во время обжига для получения готового носителя.

Носители по настоящему изобретению предпочтительно получают с помощью включения связующего материала в количестве, достаточном для предотвращения по существу образования кристаллических соединений диоксида кремния. Постоянные связующие включают, например, неорганические материалы типа глины, такие как диоксид кремния и соединение щелочного металла. Удобный связующий материал, который может быть включен в частицы оксида алюминия, представляет собой смесь боэмита, стабилизированного аммиаком золя диоксида кремния и растворимой соли натрия.

Сформированную пасту экструдируют или формуют в желаемой форме и отжигают при температуре, как правило, примерно от 1200°C примерно до 1600°C с формированием носителя. Когда частицы формируют посредством экструзии, может быть желательным включение обычных экструзионных добавок. Как правило, рабочие характеристики носителя улучшаются, если его обрабатывают с помощью пропитки носителя в растворе гидроксида щелочного металла, такого как гидроксид натрия, гидроксид калия, или кислоты, такой как HNO3, как описано в публикации заявки на патент № 2006/0252643 A1. После обработки, носитель предпочтительно, промывают, например, водой, для удаления непрореагировавшего растворенного материала и раствора для обработки, и затем необязательно сушат.

Носитель по настоящему изобретению предпочтительно является пористым и, как правило, имеет площадь поверхности по БЭТ самое большее 20 м2/г. Чаще, площадь поверхности по БЭТ находится в пределах примерно от 0,1 до 10 м2/г, а чаще, от 1 до 5 м2/г. В других вариантах осуществления, носители по настоящему изобретению отличаются тем, что они имеют площадь поверхности по БЭТ примерно от 0,3 м2/г примерно до 3 м2/г, предпочтительно, примерно от 0,6 м2/г примерно до 2,5 м2/г, а более предпочтительно, примерно от 0,7 м2/г примерно до 2,0 м2/г. Площадь поверхности по БЭТ, описанная в настоящем документе, может измеряться с помощью любого пригодного для использования способа, но более предпочтительно, получается с помощью способа, описанного в Brunauer, S., et al., J. Am. Chem. Soc., 60, 309-16 (1938). Готовая подложка, как правило, обладает значением поглощения воды, находящимся в пределах примерно от 0,2 см3/г примерно до 0,8 см3/г, а чаще, примерно от 0,25 см3/г примерно до 0,6 см3/г.

Носитель может иметь любое соответствующее распределение диаметров пор. Как используется в настоящем документе, "диаметр пор" используется взаимозаменяемо с "размером пор". Как правило, диаметры пор составляют, по меньшей мере, примерно 0,01 микрона (0,01 мкм), и чаще, по меньшей мере, примерно 0,1 мкм. В различных вариантах осуществления, диаметры пор могут составлять, по меньшей мере, примерно 0,2 мкм, или 0,3 мкм, или 0,4 мкм, или 0,5 мкм, или 0,6 мкм, или 0,7 мкм, или 0,8 мкм, или 0,9 мкм, или 1,0 мкм, или 1,5 мкм, или 2,0 мкм. Как правило, диаметры пор составляют не более, примерно, чем 50 мкм, 40 мкм, 30 мкм, 20 мкм, или 10 мкм. В конкретных вариантах осуществления, диаметры пор составляют не более примерно, чем 9 мкм или 8 мкм, или 7 мкм, или 6 мкм, или 5 мкм, или 4 мкм, или 3 мкм, или 2,5 мкм. Любой диапазон, полученный из указанных выше минимальных и максимальных примерных значений, является также пригодным для использования в настоящем документе. В различных вариантах осуществления, пригодный для использования диапазон диаметров пор может составлять, например, любой диапазон из 0,01-50 мкм, 1-50 мкм, 2-50 мкм, 5-50 мкм, 10-50 мкм, 20-50 мкм, 30-50 мкм, 0,01-40 мкм, 1-40 мкм, 2-40 мкм, 5-40 мкм, 10-40 мкм, 20-40 мкм, 30-40 мкм, 0,01-30 мкм, 0,05-30 мкм, 0,1-30 мкм, 0,5-30 мкм, 1-30 мкм, 2-30 мкм, 3-30 мкм, 4-30 мкм, 5-30 мкм, 10-30 мкм, 15-30 мкм, 20-30 мкм, 0,01-10 мкм, 0,05-10 мкм, 0,1-10 мкм, 0,5-10 мкм, 1-10 мкм, 2-10 мкм, 3-10 мкм, 4-10 мкм, 5-10 мкм, 6-10 мкм, 7-10 мкм, 8-10 мкм, 9-10 мкм, 0,01-8 мкм, 0,05-8 мкм, 0,1-8 мкм, 0,5-8 мкм, 1-8 мкм, 1,5-8 мкм, 2-8 мкм, 2,5-8 мкм, 3-8 мкм, 4-8 мкм, 5-8 мкм, 6-8 мкм, 7-8 мкм, 0,01-6 мкм, 0,05-6 мкм, 0,1-6 мкм, 0,5-6 мкм, 1-6 мкм, 1,5-6 мкм, 2-6 мкм, 2,5-6 мкм, 3-6 мкм, 4-6 мкм, 5-6 мкм, 0,01-5 мкм, 0,05-5 мкм, 0,1-5 мкм, 0,5-5 мкм, 1-5 мкм, 1,5-5 мкм, 2-5 мкм, 2,5-5 мкм, 3-5 мкм, 3,5-5 мкм, 4-5 мкм, 0,01-4 мкм, 0,05-4 мкм, 0,1-4 мкм, 0,5-4 мкм, 1-4 мкм, 1,5-4 мкм, 2-4 мкм, 2,5-4 мкм, 3-4 мкм, 3,5-4 мкм, 0,01-3 мкм, 0,05-3 мкм, 0,1-3 мкм, 0,5-3 мкм, 1-3 мкм, 1,5-3 мкм, 2-3 мкм, 2,5-3 мкм, 0,01-2 мкм, 0,05-2 мкм, 0,1-2 мкм, 0,5-2 мкм, 1-2 мкм и 1,5-2 мкм, постольку, поскольку диапазон каждой моды пор является иным, и каждый диапазон обладает иным размером пор при максимальной их концентрации.

В одном из конкретных вариантов осуществления, носитель обладает многомодовым распределением размеров пор (то есть, различными диапазонами размеров пор, при этом каждый диапазон имеет иной размер пор для максимальной концентрации). Многомодовое распределение размеров пор является, по меньшей мере, бимодальным, и может таким образом быть тримодальным, тетрамодальным или иметь более высокую модальность. Многомодовое распределение размеров пор отличается присутствием, по меньшей мере, двух распределений (мод) размеров пор, каждое распределение размеров пор либо перекрывается, либо не перекрывается с другим распределением размеров пор, и каждое распределение размеров пор имеет свой собственный диапазон размеров пор (диаметров пор) и пиковую концентрацию (как правило, выраженную как пиковый объем пор). Каждое распределение размеров пор может характеризоваться одним средним значением размера пор (среднего диаметра пор). Соответственно, среднее значение размера пор, приведенное для распределения размеров пор, обязательно соответствует диапазону размеров пор, который дает указанное значение среднего размера пор.

Первая мода и вторая мода пор обладают различными средними размерами пор (то есть, различными средними диаметрами пор). Предпочтительно, по меньшей мере, одна мода пор имеет средний диаметр пор в пределах примерно от 0,01 мкм примерно до 5 мкм. Более предпочтительно, как первая, так и вторая мода пор имеют средний диаметр пор в пределах примерно от 0,01 мкм примерно до 5 мкм постольку, поскольку средние диаметры пор являются различными. Например, по меньшей мере, одна из первой и второй мод пор может иметь средний размер пор примерно 0,01 мкм, 0,02 мкм, 0,03 мкм, 0,04 мкм, 0,05 мкм, 0,06 мкм, 0,07 мкм, 0,08 мкм, 0,09 мкм, 0,1 мкм, 0,2 мкм, 0,3 мкм, 0,4 мкм, 0,5 мкм, 0,6 мкм, 0,7 мкм, 0,8 мкм, 0,9 мкм, 1,0 мкм, 1,1 мкм, 1,2 мкм, 1,3 мкм, 1,4 мкм, 1,5 мкм, 1,6 мкм, 1,7 мкм, 1,8 мкм, 1,9 мкм, 2,0 мкм, 2,1 мкм, 2,2 мкм, 2,3 мкм, 2,4 мкм, 2,5 мкм, 2,6 мкм, 2,7 мкм, 2,8 мкм, 2,9 мкм, 3,0 мкм, 3,1 мкм, 3,2 мкм, 3,3 мкм, 3,4 мкм, 3,5 мкм, 3,6 мкм, 3,7 мкм, 3,8 мкм, 3,9 мкм, 4,0 мкм, 4,1 мкм, 4,2 мкм, 4,3 мкм, 4,4 мкм, 4,5 мкм, 4,6 мкм, 4,7 мкм, 4,8 мкм, 4,9 мкм или 5,0 мкм. Две или более мод пор могут также независимо выбираться с любым из указанных выше средних размеров пор постольку, поскольку средние размеры пор для каждой моды пор различаются. Любой диапазон, полученный из любых двух значений, перечисленных выше, также рассматривается в настоящем документе.

В другом варианте осуществления, по меньшей мере, одна мода пор отличается тем, что она имеет средний диаметр пор выше 5 мкм и примерно вплоть до 30 мкм. Например, в различных вариантах осуществления, по меньшей мере, одна мода пор может иметь средний диаметр пор выше 5 мкм и примерно до 25 мкм или выше 5 мкм и примерно до 20 мкм, или выше 5 мкм и примерно до 15 мкм, или выше 5 мкм и примерно до 10 мкм, или примерно от 6 мкм примерно до 30 мкм, или примерно от 7 мкм примерно до 30 мкм, или примерно от 8 мкм примерно до 30 мкм, или примерно от 10 мкм примерно до 30 мкм, или примерно от 10 мкм примерно до 25 мкм, или примерно от 10 мкм примерно до 20 мкм, или примерно от 15 мкм примерно до 30 мкм. В одном из вариантов осуществления, одна мода пор имеет средний диаметр пор в диапазоне примерно от 0,01 мкм примерно до 5 мкм (или любое из конкретных примерных значений, приведенных выше, в этом диапазоне, или в субдиапазонах, полученных из него), в то время как другая мода пор имеет средний диаметр пор выше 5 мкм и примерно вплоть до 30 мкм, или в любом из субдиапазонов, приведенных в настоящем документе. В другом варианте осуществления, по меньшей мере, две моды пор имеют средний диаметр пор выше 5 мкм и примерно вплоть до 30 мкм.

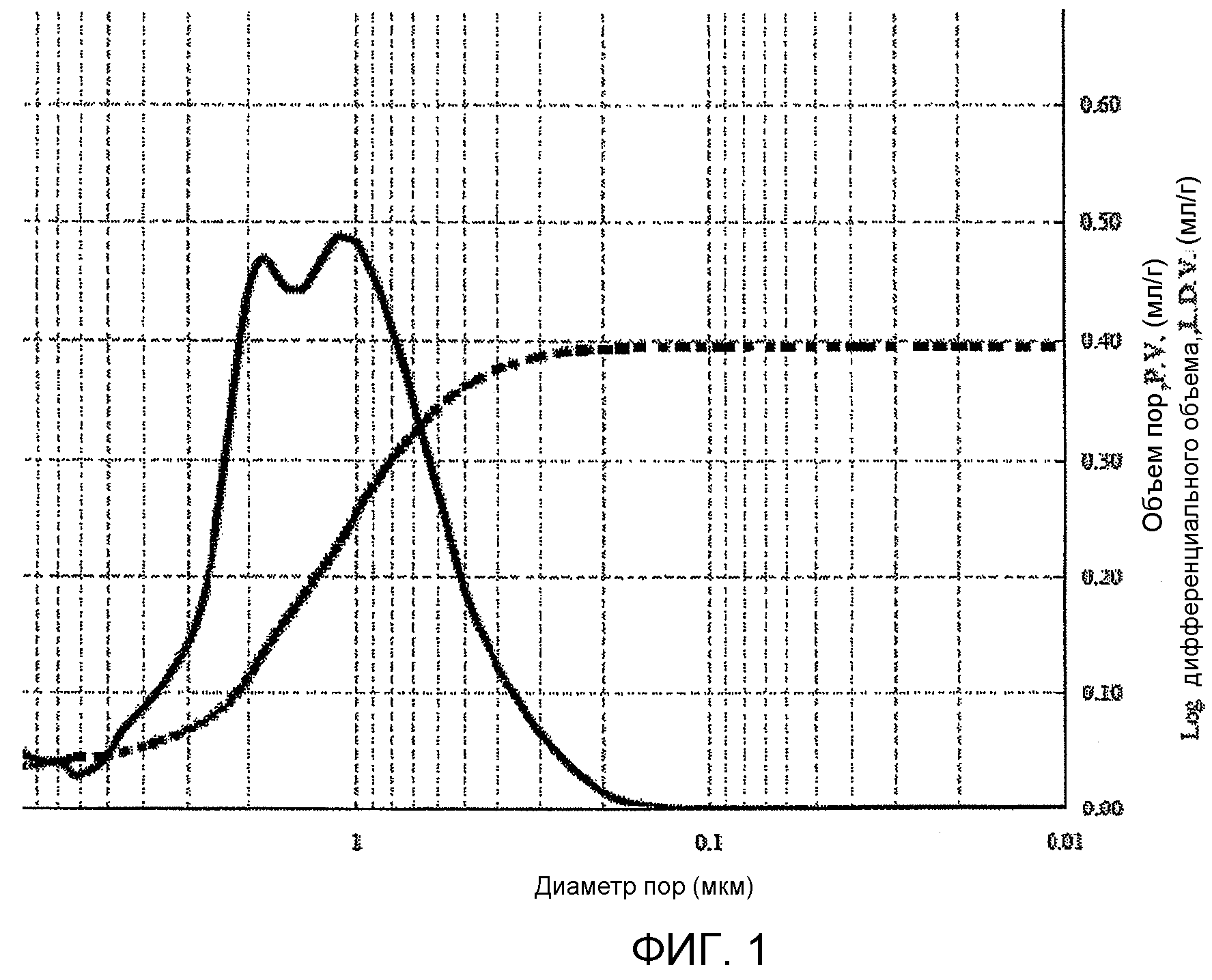

Предпочтительное бимодальное распределение для носителя изображено на фигуре 1. Сплошная линия на фигуре 1 показывает распределение диаметров пор в двух модах посредством построения графика зависимости диаметра пор от распределения объемов пор. Одна мода пор, как показано, имеет диапазон размеров пор в диапазоне примерно от 0,1 до 2,0 мкм, в то время как другая мода пор, как показано, имеет диапазон размеров пор в пределах примерно от 0,5 или 1,0 до 5 мкм. Хотя моды пор, как показано, в этом случае, значительно перекрываются, в других случаях моды пор могут перекрываться значительно меньше или вообще не перекрываться. Прерывистая линия на фигуре 1 показывает график зависимости диаметра пор от дифференциального объема в логарифмическом масштабе.

В первом варианте осуществления, первая мода пор содержит самое большее примерно 50% от общего объема пор, и вторая мода пор содержит, по меньшей мере, примерно 50% от общего объема пор. Во втором варианте осуществления, первая или вторая мода пор содержит самое большее примерно 45% от общего объема пор, и другая мода пор содержит, по меньшей мере, примерно 55% от общего объема пор. В третьем варианте осуществления, первая или вторая мода пор содержит самое большее примерно 40% от общего объема пор, и другая мода пор содержит, по меньшей мере, примерно 60% от общего объема пор, в четвертом варианте осуществления, первая или вторая мода пор содержит самое большее примерно 35% от общего объема пор, и другая мода пор содержит, по меньшей мере, примерно 65% от общего объема пор. В пятом варианте осуществления, первая или вторая мода пор содержит самое большее примерно 30% от общего объема пор, и другая мода пор содержит, по меньшей мере, примерно 70% от общего объема пор. Многочисленные другие варианты осуществления, отражающие различные бимодальные распределения пор, являются возможными и находятся в рамках настоящего изобретения. Не желая ограничиваться какой-либо теорией, предполагается, что катализатор с описанным бимодальным распределением размер пор обладает таким типом структуры пор, при котором реакционные камеры отделены друг от друга диффузионными каналами. Распределение объемов пор и размеров пор, описанное в настоящем документе, может измеряться с помощью любого пригодного для использования способа, но более предпочтительно, оно получается с помощью обычного способа ртутной порозиметрии, как описано, например, в Drake and Ritter, Ind. Eng. Chem. Anal. Ed., 17, 787 (1945).

Предпочтительно, средний диаметр пор первой моды пор и средний пор диаметр второй моды пор различаются, по меньшей мере, примерно на 0,1 мкм (то есть, это составляет "разность средних диаметров пор"). В различных вариантах осуществления, разность средних размеров пор может составлять, по меньшей мере, например, 0,2 мкм, или 0,3 мкм, или 0,4 мкм, или 0,5 мкм, или 0,6 мкм, или 0,7 мкм, или 0,8 мкм, или 0,9 мкм, или 1,0 мкм, или 1,2 мкм, или 1,4 мкм, или 1,5 мкм, 1,6 мкм, или 1,8 мкм, или 2,0 мкм, или 2,5 мкм, или 3 мкм, или 4 мкм, или 5 мкм, или 6 мкм, или 7 мкм, или 8 мкм, или 9 мкм, или 10 мкм, и примерно вплоть до 15, 20 или 30 мкм.

В предпочтительном носителе, по меньшей мере, 40% (и, как правило, по меньшей мере, 60%, а чаще, по меньшей мере, 80%) объема пор связано с порами, имеющими диаметр в пределах между 1 и 5 микрометрами. Медианный диаметр пор носителя, используемого в настоящем изобретении, как правило, находится в пределах между примерно 1 и 5 микрометрами, чаще, между примерно 1 и 4,5 микрометрами, и еще чаще, между примерно 1 и 4 микрометрами. Объем пор для пор с диаметром 5 микрометров и выше, как правило, меньше примерно, чем 0,20 мл/г, чаще, меньше примерно, чем 0,10 мл/г, и еще чаще, меньше примерно, чем 0,05 мл/г. Объем пор для пор с диаметром 1 микрометр и меньше, как правило, меньше примерно, чем 0,20 мл/г, чаще, меньше примерно, чем 0,16 мл/г, и еще чаще, меньше примерно, чем 0,12 мл/г. В некоторых вариантах осуществления, объем пор, доступных для воды, может составлять примерно от 0,10 см3/г примерно до 0,80 см3/г, а чаще, примерно от 0,20 см3/г примерно до 0,60 см3/г. Распределение объемов пор и размеров пор, описанное в настоящем документе, может измеряться с помощью любого пригодного для использования способа, но более предпочтительно, его получают с помощью обычного способа ртутной порозиметрии, как описано, например, в Drake and Ritter, "Ind. Eng. Chem. Anal. Ed.," 17, 787 (1945).

Носитель по настоящему изобретению может иметь любую пригодную для использования форму или морфологию. Например, носитель может находиться в форме частиц, комков, гранул, колец, сфер, трехдырочных элементов, вагонных колес, полых цилиндров с поперечными перегородками, и тому подобное, с размером, предпочтительно, пригодным для использования в реакторах с неподвижным слоем. Как правило, частицы носителя имеют эквивалентные диаметры в диапазоне примерно от 3 мм примерно до 12 мм, а чаще, в диапазоне примерно от 5 мм примерно до 10 мм, которые обычно совместимы с внутренним диаметром трубчатых реакторов, в которых размещается катализатор. Как известно в данной области, термин "эквивалентный диаметр" используется для выражения размера объекта нерегулярной формы посредством выражения размера объекта в терминах диаметра сферы, имеющей такой же объем, как и объект нерегулярной формы.

В одном из вариантов осуществления, носитель по настоящему изобретению содержит по существу только компоненты оксида алюминия и муллита в отсутствие других металлов или химических соединений, за исключением того, что могут присутствовать микроскопические количества других металлов или соединений. Микроскопическое количество представляет собой количество, достаточно низкое, чтобы микроскопические примеси не влияли заметно на функционирование или свойства катализатора.

В другом варианте осуществления, носитель по настоящему изобретению содержит один или несколько видов промоторов. Как используется в настоящем документе, "промоторное количество" определенного компонента катализатора относится к такому количеству этого компонента, которое эффективно работает для обеспечения улучшения одного или нескольких каталитических свойств катализатора, по сравнению с катализатором, не содержащим указанного компонента. Примеры каталитических свойств включают, среди прочего, технологичность (сопротивление уносу), селективность, активность, преобразование, стабильность и выход. Специалисту в данной области понятно, что одно или несколько из индивидуальных каталитических свойств может быть улучшено с помощью "промоторного количества", в то время как другие каталитические свойств могут улучшаться или не улучшаться, или даже ухудшаться. Кроме того, понятно, что различные каталитические свойства могут улучшаться при различных рабочих условиях. Например, катализатор, имеющий улучшенную селективность при одном наборе рабочих условий, может работать при другом наборе условий, где демонстрируется улучшение скорее в активности, чем в селективности.

Например, содержащий муллит носитель, описанный выше, может содержать промоторное количество щелочного металла или смеси двух или более щелочных металлов. Пригодные для использования промоторы на основе щелочных металлов включают, например, литий, натрий, калий, рубидий, цезий или их сочетания. Цезий часто является предпочтительным, при этом сочетания цезия с другими щелочными металлами также является предпочтительным. Количество щелочного металла будет, как правило, находиться в пределах примерно от 10 м.д. примерно до 3000 м.д., чаще, примерно от 15 м.д. примерно до 2000 м.д., чаще, примерно от 20 м.д. примерно до 1500 м.д., и еще чаще, примерно от 50 м.д. примерно до 1000 м.д. масс от катализатора, в целом, выраженное в терминах щелочного металла.

Носитель по настоящему изобретению может также содержать промоторное количество щелочноземельного металла Группы IIA или смеси двух или более щелочноземельных металлов из Группы IIA. Пригодные для использования промоторы на основе щелочноземельных металлов включают, например, бериллий, магний, кальций, стронций и барий или их сочетания. Количества промоторов на основе щелочноземельных металлов используют примерно в таких же объемах, как и промоторы на основе щелочных металлов, описанных выше.

Носитель по настоящему изобретению может также содержать промоторное количество элемента главной группы или смеси двух или более элементов главной группы. Пригодные для использования элементы главной группы включают любой из элементов в Группах IIIA (группа бора) - VIIA (группа галогенов) Периодической таблицы элементов. Например, катализатор может содержать промоторное количество одного или нескольких соединений серы, одного или нескольких соединений фосфора, одного или нескольких соединений бора, одного или нескольких галоген-содержащих соединений или их сочетаний. Катализатор может также содержать элемент главной подгруппы, кроме галогенов, в его элементарной форме.

Носитель по настоящему изобретению может также содержать промоторное количество переходного металла или смеси двух или более переходных металлов. Пригодные для использования переходные металлы могут включать, например, элементы из Группы IIIB (группа скандия), IVB (группа титана), VB (группа ванадия), VIB (группа хрома), VIIB (группа марганца), VIIIB (группы железа, кобальта, никеля), IB (группа меди), и IIB (группа цинка) Периодической таблицы элементов, а также их сочетания. Чаще, переходной металл представляет собой ранний переходной металл, то есть, металл из Групп IIIB, IVB, VB или VIB, такой, например, как гафний, иттрий, молибден, вольфрам, рений, хром, титан, цирконий, ванадий, тантал, ниобий, или их сочетание.

Носитель по настоящему изобретению может также содержать промоторное количество редкоземельного металла или смеси двух или более редкоземельных металлов. Редкоземельные металлы включают любой из элементов, имеющих атомный номер 57-103. Некоторые примеры этих элементов включают лантан (La), церий (Ce) и самарий (Sm).

Промоторы на основе переходных металлов или редкоземельных металлов, как правило, присутствуют в количестве примерно от 0,1 микромоля на грамм примерно до 10 микромолей на грамм, чаще, примерно от 0,2 микромоля на грамм примерно до 5 микромолей на грамм, а еще чаще, примерно от 0,5 микромоля на грамм примерно до 4 микромолей на грамм катализатора в целом, выраженные в терминах металла.

Все эти промоторы, кроме щелочных металлов, могут находиться в любой пригодной для использования форме, включая, например, металлы с нулевой валентностью или ионы металлов с более высокой валентностью.

Среди перечисленных промоторов, рений (Re) является предпочтительным как особенно эффективный промотор для катализаторов эпоксидирования этилена с высокой селективностью. Компонент рения в катализаторе может находиться в любой пригодной для использования форме, но чаще представляет собой одно или несколько соединений или комплексов, содержащих рений (например, оксид рения). Рений может присутствовать в количестве, например, примерно от 0,001% масс примерно до 1% масс. Чаще, рений присутствует в количествах, например, примерно от 0,005% масс примерно до 0,5% масс, а еще чаще, примерно от 0,01% масс примерно до 0,05% масс по отношению к массе катализатора в целом, включая подложку, выраженных как металлический рений.

В другом аспекте, настоящее изобретение направлено на катализатор эпоксидирования этилена, полученный из носителя, описанного выше, для получения катализатора, носитель, имеющий указанные выше характеристики, снабжается затем каталитически эффективным количеством серебра на нем и/или в нем. Катализаторы получают посредством пропитки носителей ионами, соединениями, комплексами и/или солями серебра, растворенными в соответствующем растворителе, достаточном, чтобы вызывать осаждение соединения предшественника серебра на носителе и/или в нем. Носитель может пропитываться и инкорпорировать в себя рений и серебро, вместе с любыми желательными промоторами, с помощью любого из обычных способов, известных в данной области, например, с помощью пропитки раствором с избытком вещества, пропитки по влагоемкости, нанесения покрытия распылением, и тому подобное. Как правило, материал носителя помещают в контакт с раствором, содержащим серебро, до тех пор, пока достаточное количество раствора не адсорбируется носителем. Предпочтительно, количество раствора, содержащего серебро, используемого для пропитки носителя, не больше, чем необходимо для заполнения объема пор носителя. Введение раствора, содержащего серебро, в носитель может облегчаться посредством применения вакуума. Можно использовать одну пропитку или ряд пропиток, с промежуточной сушкой или без нее, в зависимости, отчасти, от концентрации компонента серебра в растворе. Процедуры пропитки описываются, например, в патентах США № 4761394, 4766105, 4908343, 5057481, 5187140, 5102848, 5011807, 5099041 и 5407888, все они включаются в настоящий документ в качестве ссылок. Известные процедуры для предварительно осаждения, совместного осаждения и последующего осаждения различных промоторов также могут использоваться.

Соединения серебра, пригодные для пропитки, включают, например, оксалат серебра, нитрат серебра, оксид серебра, карбонат серебра, карбоксилат серебра, цитрат серебра, фталат серебра, лактат серебра, пропионат серебра, бутират серебра и соли высших жирных кислот, и их сочетания. Раствор серебра, используемый для пропитки носителя, может содержать любой пригодный для использования растворитель. Растворитель может иметь, например, водную основу, органическую основу или их сочетание. Растворитель может иметь любой пригодный для использования уровень полярности, включая высокую полярность, умеренную полярность или отсутствие полярности, или по существу или полностью отсутствие полярности. Растворитель, как правило, имеет достаточную энергию сольватации для солюбилизации компонентов раствора. Некоторые примеры растворителей на водной основе включают воду и смеси вода-спирт. Некоторые примеры растворителей на органической основе включают, но, не ограничиваясь этим, спирты (например, алканолы), гликоли (например, алкилгликоли), кетоны, альдегиды, амины, тетрагидрофуран, нитробензол, нитротолуол, глимы (например, глим, диглим и тераглим), и тому подобное, и их сочетания. Растворители на органической основе, которые имеют от 1 примерно до 8 атомов углерода на молекулу, являются предпочтительными.

Большое разнообразие комплексообразующих или солюбилизирующих агентов может использоваться для солюбилизации серебра до желаемой концентрации в среде пропитки. Полезные комплексообразующие или солюбилизирующие агенты включают амины, аммиак, молочную кислоту и их сочетания. Например, амин может представлять собой алкилендиамин, имеющий от 1 до 5 атомов углерода. В предпочтительном варианте осуществления, раствор включает водный раствор оксалата серебра и этилендиамина. Комплексообразующий/солюбилизирующий агент может присутствовать в растворе для пропитки в количестве примерно от 0,1 примерно до 5,0 моль этилендиамина на моль серебра, предпочтительно, примерно от 0,2 примерно до 4,0 моль, а более предпочтительно, примерно от 0,3 примерно до 3,0 моль этилендиамина на каждый моль серебра.

Концентрация соли серебра в растворе, как правило, находится в пределах примерно от 0,1% масс до максимума, позволяемого растворимостью конкретной соли серебра в используемом солюбилизирующем агенте. Чаще, концентрация соли серебра составляет примерно от 0,5% до 45% масс серебра, а еще чаще, примерно от 5 до 35% масс.

Катализатор для получения этиленоксида (EO) содержит каталитически эффективное количество металлического серебра для катализа синтеза этиленоксида из этилена и кислорода. Серебро может располагаться на поверхности и/или в порах огнеупорной подложки. Каталитически эффективное количество серебра может составлять, например, примерно вплоть до 45% масс серебра, выраженного как металл, по отношению к общей массе катализатора, включая подложку. Содержания серебра, выраженные как металл, равные примерно от 1% примерно до 40% по отношению к общей массе катализатора, являются более типичными. В других вариантах осуществления, содержание серебра может составлять, например, примерно от 1 до 35%, от 5 до 35%, от 1 до 30%, от 5 до 30%, от 1 до 25%, от 5 до 25%, от 1 до 20%, от 5 до 20%, от 8 до 40%, от 8 до 35%, от 8 до 30%, от 10 до 40%, от 10 до 35%, от 10 до 25%, от 12 до 40%, от 12 до 35%, от 12 до 30% или от 12 до 25%.

Рений также предпочтительно включается в катализатор, содержащий серебро, для создания катализатора с высокой селективностью. Рений включается в промоторных количествах, описанных выше, либо до осаждения серебра (то есть, перед включением в носитель), либо одновременно с осаждением серебра, либо после него.

Любой один или несколько других видов промоторов может также включаться в носитель либо до осаждения серебра, либо одновременно с ним, либо после осаждения. В одном из предпочтительных вариантов осуществления, дополнительные промоторы включают один или несколько видов, выбранных из Cs, Li, W и S. В другом предпочтительном варианте осуществления, дополнительные промоторы включают один или несколько видов, выбранных из Cs, Li, и S.

После пропитки серебром и любыми промоторами, пропитанный носитель удаляют из раствора и кальцинируют в течение времени, достаточного для восстановления компонента серебра до металлического серебра и для удаления летучих продуктов разложения из подложки, содержащей серебро. Кальцинирование, как правило, осуществляют посредством нагрева пропитанного носителя, предпочтительно, постепенного, до температуры в пределах примерно от 200°C примерно до 600°C, чаще, примерно от 200°C примерно до 500°C, чаще, примерно от 250°C примерно до 500°C, и еще чаще, примерно от 200°C или 300°C примерно до 450°C, при давлении реакции в пределах примерно от 0,5 примерно до 35 бар. Как правило, чем выше температура, тем короче необходимый период кальцинирования. Широкий набор периодов нагрева описан в области термической обработки пропитанных подложек. Смотри, например, патент США № 3563914, который указывает нагрев в течение меньше, чем 300 секунд, и патент США № 3702259, который описывает нагрев в течение от 2 до 8 часов при температуре от 100°C до 375°C для восстановления соли серебра в катализаторе. Для этой цели может использоваться программа непрерывного или ступенчатого нагрева.

Во время кальцинирования, пропитанная подложка, как правило, экспонируется для газовой атмосферы, содержащей инертный газ, такой как азот. Инертный газ может также включать восстанавливающий агент.

В другом аспекте, настоящее изобретение направлено на способ получения этиленоксида в паровой фазе посредством преобразования этилена в этиленоксид в присутствии кислорода посредством использования катализатора, описанного выше. Как правило, способ получения этиленоксида осуществляют с помощью непрерывного контакта газа, содержащего кислород, с этиленом в присутствии катализатора при температуре в пределах примерно от 180°C примерно до 330°C, чаще, примерно от 200°C примерно до 325°C, и еще чаще, примерно от 225°C примерно до 270°C, при давлении, которое может изменяться примерно от атмосферного давления примерно до 30 атмосфер, в зависимости от желаемой массовой скорости и производительности. Как правило, используют давления в пределах примерно от атмосферного примерно до 500 фунт/кв. дюйм (31 кг/кв. см). Однако в рамках настоящего изобретения могут использоваться и более высокие давления. Времена пребывания в крупномасштабных реакторах, как правило, составляют примерно от 0,1 примерно до 5 секунд. Типичный способ окисления этилена до этиленоксида включает окисление этилена в паровой фазе с помощью молекулярного кислорода в присутствии катализатора по настоящему изобретению в трубчатом реакторе с неподвижным слоем. Обычные промышленные реакторы с неподвижным слоем для получения этиленоксид, как правило, находятся в форме множества параллельных продолговатых труб (в соответствующей оболочке). В одном из вариантов осуществления, трубы имеют внешний диаметр приблизительно от 0,7 до 2,7 дюймов (1,8-6,9 см) и внутренний диаметр от 0,5 до 2,5 дюйма (1,3-6,3 см), и длину слоя, заполненного катализатором 15-45 футов (5,7-17,1 м).

Катализаторы по настоящему изобретению, как показано, являются особенно селективными катализаторами при окислении этилена с помощью молекулярного кислорода до этиленоксида. Условия осуществления такой реакции окисления в присутствии катализатора по настоящему изобретению, в широком смысле, включают условия, известные из литературы. Это применимо, например, к соответствующим температурам, давлениям, временам пребывания, к материалам разбавителей (например, к азоту, диоксиду углерод, пару, аргону, метану или другим насыщенным углеводородам), к присутствию или отсутствию модерирующих агентов для контроля каталитического действия (например, 1,2-дихлорэтана, винилхлорида или этилхлорида), к желательности использования операций рециклирования или к применению последовательного преобразования в различных реакторах для увеличения выходов этиленоксида, и к любым другим специальным условиям, которые могут выбираться в способах получения этиленоксида. Молекулярный кислород, используемый в качестве реагента, может быть получен из обычных источников. Пригодная для использования загрузка кислорода может представлять собой относительно чистый кислород или концентрированный поток кислорода, содержащий кислород в большом количестве с меньшими количествами одного или нескольких разбавителей, таких как азот или аргон, или воздух.

При получении этиленоксида, смеси исходных материалов реагентов, как правило, содержат примерно от 0,5 примерно до 45% этилена и примерно от 3 примерно до 15% кислорода, при этом остаток составляют сравнительно инертные материалы, включая такие вещества, как азот, диоксид углерода, метан, этан, аргон, и тому подобное. Как правило, только часть этилена взаимодействует за один проход над катализатором. После отделения желаемого продукта этиленоксида и удаления соответствующего продувочного потока и диоксида углерода для предотвращения неконтролируемого накопления инертных продуктов и/или побочных продуктов, непрореагировавшие материалы, как правило, возвращаются в реактор окисления. Только для целей иллюстрации, дальше приводятся условия, которые часто используются в современных промышленных установках реакторов получения этиленоксида: часовая объемная скорость газа (GHSV) 1500-10000 ч-1, давление на входе реактора 150-400 фунт/кв. дюйм (9,3-24,8 кг/кв. см) в датчике, температура охладителя 180-315°C, уровень преобразования кислорода 10-60%, и производительность EO (объем выпуска) 100-300 кг EO на кубический метр катализатора в час. Как правило, композиция исходных материалов на входе в реактор содержит 1-40% этилена, 3-12% кислорода, 0,3-40% CO2, 0-3% этана, 0,3-20 м.д. объемных общей концентрации модератора на основе органического хлорида, и остаток исходных материалов состоит из аргона, метана, азота или их смесей.

В других вариантах осуществления, способ получения этиленоксида включает добавление окисляющих газов к исходным материалам, для увеличения эффективности способа. Например, патент США № 5112795 описывает добавление 5 м.д. оксида азота к газообразным исходным материалам, имеющим следующую общую композицию: 8% объем кислорода, 30% объем этилена, примерно 5 м.д. объемных этилхлорида, и остаток представляет собой азота.

Полученный этиленоксид отделяют и извлекают из продуктов реакции с использованием способов, известных в данной области. Способ получения этиленоксида может включать процесс рециклирования газа, где часть эффлюента из реактора или по существу весь он направляется обратно на вход реактора после удаления, по существу или частичного, продукта этиленоксида и любых побочных продуктов. В режиме рециклирования, концентрации диоксида углерода на входе газа в реактор могут составлять, например, примерно от 0,3 примерно до 6 объемных процентов.

Ниже приводятся примеры для целей дополнительной иллюстрации настоящего изобретения. Рамки настоящего изобретения ни в коем случае не должны ограничиваться примерами, приведенными в настоящем документе.

Сравнительный пример 1

Катализаторы HAC, полученные на не содержащих муллит и на содержащих муллит подложках

Катализатор HAC получают на не содержащей муллита подложке из альфа-оксида алюминия при концентрации серебра, то есть, [Ag], 11,6% и концентрации цезия, то есть, [Cs], 472 м.д..

Отдельный катализатор HAC получают на содержащем муллит (например, 9% масс муллита) носителе из альфа-оксида алюминия с [Ag]=11,7% и [Cs]=440 м.д..

Затем два катализатора HAC подвергают исследованию ускоренного состаривания при массовом объеме выпуска (WWR) = 737 г EO на 1 кг катализатор за 1 час.

Результаты для рабочих характеристик катализатора показаны ниже в Таблице 1. Как показано в таблице, два катализатора HAC демонстрируют одинаковое изменение селективности в течение 1000 часов (то есть, ΔS1000h=0) независимо от того, содержит ли носитель муллит или нет. Соответственно, ясно, что обычный катализатор HAC не требует улучшения стабильности.

Пример 2

Катализаторы HSC, полученные на подложках, содержащих муллит и не содержащих муллита

Катализаторы HSC, описанные ниже, основываются на носителях из альфа-оксида алюминия, содержащих следующие промоторы: Cs (как CsOH), Li (как LiNO3), Re (как HReO4), W (как метавольфрамат аммония) и S (как сульфат аммония). Концентрации промоторов оптимизируются для обеспечения максимальной стабильности при высокой селективности и находятся в пределах, которые можно найти в примерах от 3-10 до 7-20 патента США № 4766105.

Катализатор HSC получают на носителе из альфа-оксида алюминия, не содержащем муллита, имеющем указанную выше композицию промотора, и с [Ag]=11,7%. Этот катализатор упоминается в настоящем документе как катализатор HSC-1.

Отдельный катализатор HSC получают на носителе, содержащем муллит (например, 9% масс муллита), из альфа-оксида алюминия, имеющем указанную выше композицию промотора, и с [Ag]=14,5%. Этот катализатор упоминается в настоящем документе как катализатор HSC-2.

Отдельный катализатор HSC получают на носителе, содержащем муллит (например, 9% масс муллита), из альфа-оксида алюминия, имеющем указанную выше композицию промотора, и с [Ag]=16,5%. Это катализатор упоминается в настоящем документе как катализатор HSC-3.

Затем все три катализатора HSC подвергают ускоренному исследованию старения HSC при массовом объеме выпуска (WWR) = 540 (г EO на 1 кг катализатор за 1 час). Результаты для рабочих характеристик катализаторов HSC показаны ниже в Таблице 2. Как показано в таблице, катализатор HSC, не содержащий муллита (HSC-1), демонстрирует изменение селективности в течение 1000 часов (ΔS1000h), равное 4,6. В противоположность этому, неожиданно обнаружено, что оба катализатора HSC, содержащие муллит (то есть, HSC-2 и HSC-3), демонстрируют, соответственно, значительно уменьшенные значения ΔS1000h, <0,3 и 0,8, соответственно. По этой причине, из данных, показанных выше, ясно, что катализатор HSC по настоящему изобретению, содержащий муллит, имеет значительно улучшенную стабильность и, следовательно, долговечность, посредством улучшенного удерживания селективности по сравнению с катализаторами HSC, известными из литературы, в течение такого же периода времени работы.

Заявители сделали неожиданное и поразительное открытие, что, хотя катализаторы HAC не проявляют полезного воздействия при включении муллита, катализаторы HSC показывают явное улучшение в удерживании селективности, и, следовательно, в полезном времени жизни катализатора, когда муллит включается в их носители при такой же концентрации.

Хотя здесь показано и описано то, что в настоящее время считается предпочтительными вариантами осуществления настоящего изобретения, специалисты в данной области поймут, что другие и дополнительные варианты осуществления могут быть осуществлены без отклонения от духа и рамок изобретения, описанного в настоящей заявке, и это заявка включает все такие модификации, которые находятся в предполагаемых рамках формулы изобретения, приведенной в настоящем документе.

Реферат

Изобретение относится к носителям к области катализа. Описан носитель для катализатора эпоксидирования этилена, содержащий оксид алюминия в сочетании с улучшающим стабильность количеством муллита, при этом указанное улучшающее стабильность количество муллита составляет примерно 7-20% муллита. Описан катализатор эпоксидирования этилена, включающий указанный выше носитель и его использование в способе преобразования этилена в этиленоксид в паровой фазе в присутствии кислорода. Технический результат - увеличение стабильности катализатора эпоксидирования этилена. 3 н. и 28 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

Формула

a) носитель, содержащий оксид алюминия в сочетании с улучшающим стабильность количеством муллита, при этом указанное улучшающее стабильность количество муллита составляет примерно 7-20% муллита;

b) каталитическое количество серебра, осажденного на указанном носителе и/или внутри него; и

c) промотирующее количество рения, осажденного на указанном носителе и/или внутри него.

a) носитель, содержащий оксид алюминия в сочетании с улучшающим стабильность количеством муллита, при этом указанное улучшающее стабильность количество муллита составляет примерно 7-20% муллита;

b) каталитическое количество серебра, осажденного на указанном носителе и/или внутри него; и

c) промотирующее количество рения, осажденного на указанном носителе и/или внутри него.

Комментарии