Способ получения дисперсных мезопористых порошков на основе оксида алюминия для носителей катализаторов - RU2665038C1

Код документа: RU2665038C1

Чертежи

Описание

Изобретение относится к области синтеза дисперсных мезопористых материалов на основе в системе ZrO2(Y2O3)- Al2O3 для носителей катализаторов. Решаемая изобретением проблема заключается в следующем.

Парциальное окисление одного из главных компонентов природного газа, метана, в синтез-газ (смесь Н2 и СО) привлекает все большее внимание исследователей, так как природный газ является основным источником энергетического сырья, в связи с чем исследования по созданию каталитических систем, способных селективно окислять метан являются очень актуальными. Данные, полученные авторами работы [1], указывают на возможность снижения температуры каталитической конверсии метана за счет применения носителей катализаторов на основе оксидных систем, поэтому одним из приоритетных направлений в современном материаловедении является получение оксидных нано-дисперсных порошков для создания эффективных носителей катализаторов. Основные требования, предъявляемые к носителям активной фазы в каталитических процессах - химическая инертность, термическая и фазовая стабильность, высокой удельной поверхностью (> 100 м2/г), мезопористая структура с объемом пор более 0.15 см3/г.Как правило, в качестве носителей катализаторов при конверсии метана в синтез-газ используется платина и палладий, нанесенные на Al2O3 и ZrO2 [2-5], однако, такие катализаторы имеют высокую стоимость и малую термическую стабильность, что неизменно ведет к поиску более выгодных систем, поэтому в последнее десятилетие все чаще основным компонентом каталитических систем метана в синтез-газ являются металлы VIII группы (Fe, Со, Ni) [6].

Наибольший интерес для катализа представляют метастабильные нанодисперсные фазы: γ- Al2O3 [7, 8] и частично стабилизированный диоксид циркония (t-ZrO2) [9], которые благодаря развитой внутренней пористости, облегчают диффузию реагентов и продуктов реакций к каталитическим активным центрам и от них. Это обстоятельство может быть очень важным в случае каталитических реакций, лимитированных диффузией реагентов, то есть в процессах, идущих с очень большой скоростью. В настоящее время в качестве перспективного компонента для катализаторов рассматривается система Al2O3-ZrO2(Y2O3), нанокомпозиты на ее основе позволяют обеспечить термическую стабильность фазовой и пористой структуры как носителя, так и непосредственно катализатора. Твердый раствор на основе диоксида циркония - ZrO2(Y2O3) является упрочняющей фазой для алюмооксидной матрицы, а также тормозит фазовый переход γ-Al2O3 в другие модификации оксида алюминия (θ-Al2O3 и α-Al2O3), сохраняя при этом высокую дисперсность системы Al2O3-ZrO2(Y2O3). В свою очередь Al2O3 блокирует рост кристаллитов фазы t-ZrO2, что понижает вероятность зародышеобразования моноклинной фазы (m-ZrO2) при термической обработке материала [10], а также, благодаря наличию на поверхности γ-Al2O3 кислотных и основных центров реально расширить возможности модифицирования и нанесения каталитически активных компонентов [3].

Важным звеном в создании носителей катализаторов является технологический аспект, связанный с поиском оптимальных методов синтеза, которые позволят влиять на формирование фаз и их структурные особенности, дисперсность и пористость порошков-прекурсоров, что в дальнейшем облегчит создание базового компонента с заданными свойствами для каталитических систем. Наиболее востребованный метод получения многокомпонентных оксидных систем - совместное осаждение гидроксидов. Данный метод обеспечивает композиционную гомогенность и достаточно высокую удельную поверхность синтезируемого продукта, не требуя при этом специального оборудования и дорогостоящих реактивов. Однако, использование метода совместного осаждения для получения дисперсных композиций на основе системы Al2O3 - ZrO2(Y2O3) может быть не слишком эффективным. Во-первых, величина рН-осаждения гидроксида алюминия лежит в очень узком интервале - от 9.2 до 9.4, и при больших значениях рН начинается процесс растворения Al(ОН)3, что может привести к нарушению заданного соотношения оксидов [11, 12]. Во-вторых, при термическом разложении продукта соосаждения в системе Al2O3-ZrO2(Y2O3) очень вероятно образование соединения алюмоиттриевого граната (Y3Al5O12) [13] и в этом случае количества Y2O3, стабилизирующего диоксид циркония в тетрагональной модификации будет недостаточно для образования фазы t-ZrO2. Поэтому необходимо тщательно подбирать условия для проведения синтеза порошков-прекурсоров в системе Al2O3-ZrO2(Y2O3).

Из источников патентной информации известен способ получения мезопористых ксерогелей и нанопорошков в системе ZrO2(Y2O3)-Al2O3 для носителей катализаторов при конверсии метана в синтез-газ, включающий приготовление ксерогеля, характеризуется тем, что в качестве исходных реагентов используют 0.05-0.15М водные растворы солей ZrO(NO3)2⋅2H2O, Y(NO3)3⋅6H2O и Al(NO3)3⋅9H2O, которые совместно осаждают водным раствором аммиака 0.05-0,15М, при этом при совместном осаждении гидроксидов в реакторе поддерживают постоянное значение рН в интервале 9,15-9,45 с помощью раствора NH4Cl, после чего соосажденные гидроксиды высушивают и подвергают криохимической обработке при температуре от -20 до -30°С в течение суток, а затем полученные ксерогели термообрабатывают при температуре 500-650°С до получения метастабильного тетрагонального твердого раствора на основе ZrO2.

Технический результат, достигаемый при реализации заявленной совокупности существенных признаков, заключается в обеспечении при осаждении пространственной удаленности друг от друга центров зародышеобразования гидроксидов и замедлению их роста, а, следовательно, и образованию крупных агломератов, а криохимическая обработка осадков приводит к удалению большей части водной составляющей (адсорбционные молекулы H2O и структурно связанная вода в виде ОН--групп), что способствует формированию поровой структуры ксерогелей.

Данное техническое решение принято в качестве прототипа заявленного способа.

Недостатком прототипа, не позволяющим достичь задачи изобретения, является использование одновременного осаждения гидроксидов циркония, иттрия и алюминия в системе ZrO2(Y2O3)-Al2O3, это может привести образованию фазы алюмоиттриевого граната (Y3Al5O12) при совместном осаждении гидроксидов в системе 70 мас. % Al2O3-30 мас. % ZrO2(Y2O3). В результате чего количества Y2O3, стабилизирующего диоксид циркония в тетрагональной модификации, будет недостаточно для формирования именно фазы t-ZrO2, что вызовет нарушение заданного химического состава и свойств конечного продукта.

Задача изобретения - разработка технологии жидкофазного синтеза нанокомпозиций в системе 70 мас. % Al2O3-30 мас. % ZrO2(Y2O3) с обеспечением необходимой дисперсность и пористости ксерогелей и порошков.

Сущность изобретения заключается в следующей совокупности существенных признаков.

Способ получения дисперсных мезопористых материалов на основе оксида алюминия для носителей катализаторов, включающий совместное осаждение гидроксидов в системе ZrO2-Y2O3, характеризующийся тем, что заявленный способ реализуют в два этапа, при этом на первом этапе в процессе совместного осаждение гидроксидов в системе ZrO2-Y2O3 получают три порции гелеобразных осадков, а соосаждение проводят из 0.1М растворов азотнокислых солей циркония и иттрия, взятых в соотношении необходимом для получения итогового состава ZrO2(3 мол. % Y2O3), при этом в качестве осадителя используют одномолярный водный раствор гидроксида аммония, затем на втором этапе свежеприготовленные осадки состава ZrO2(3 мол. % Y2O3) смешивают в заданном стехиометрическом соотношении с насыщенными водными растворами бемита, изопропилата алюминия и нитрата алюминия для получения конечного продукта состава 70 мас. % Al2O3-30 мас. % ZrO2 (Y2O3), в результате чего образовывают суспензии, которые интенсивно перемешивают многолопастной мешалкой в течение 10-20 мин., а затем подвергают замораживанию при температуре от минус 20°С до минус 30°С в течение суток, сублимационной сушке при температуре 25°С и давлении 20 Па в течение 5 часов, после чего полученный порошок подвергают конечной термической обработке при температуре 700-730°С.

Технический результат, достигаемый при реализации заявленной совокупности существенных признаков, заключается в том, что на стадии осаждения гидроксидов в системе ZrO2-3 мол. % Y2O3 происходит образование трехмерных зародышей кристаллической фазы в виде плоских пластинок на основе тетрамерных комплексов [Zr(OH)2⋅nH2O]48+, которые, соединяясь мостиковыми ОН--группами образуют «мягкие» агломераты, состоящие как из аморфных, так и кристаллических частиц. Поэтому можно считать, что процесс формирования кристаллической фазы твердого раствора ZrO2(3 мол. % Y2O3) начинается уже на стадии соосаждения гидроксидов циркония и иттрия. На втором этапе в результате криохимической обработки суспензий происходит частичное испарение водной составляющей, приводящее к уменьшению количества контактов между частицами дисперсной фазы, что позволяет избежать образования крупных агломератов и получить в дальнейшем материалы с высокой удельной поверхностью

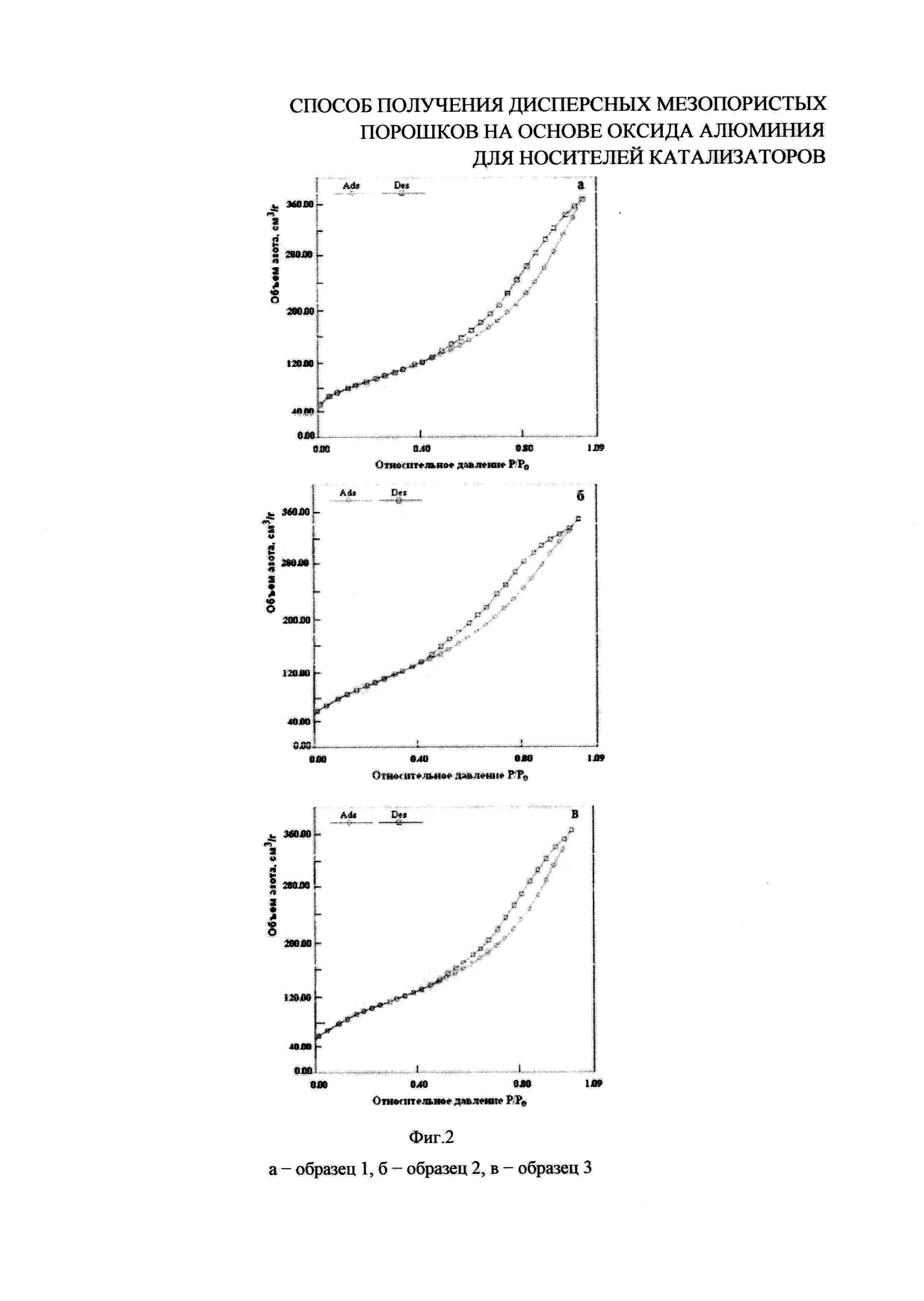

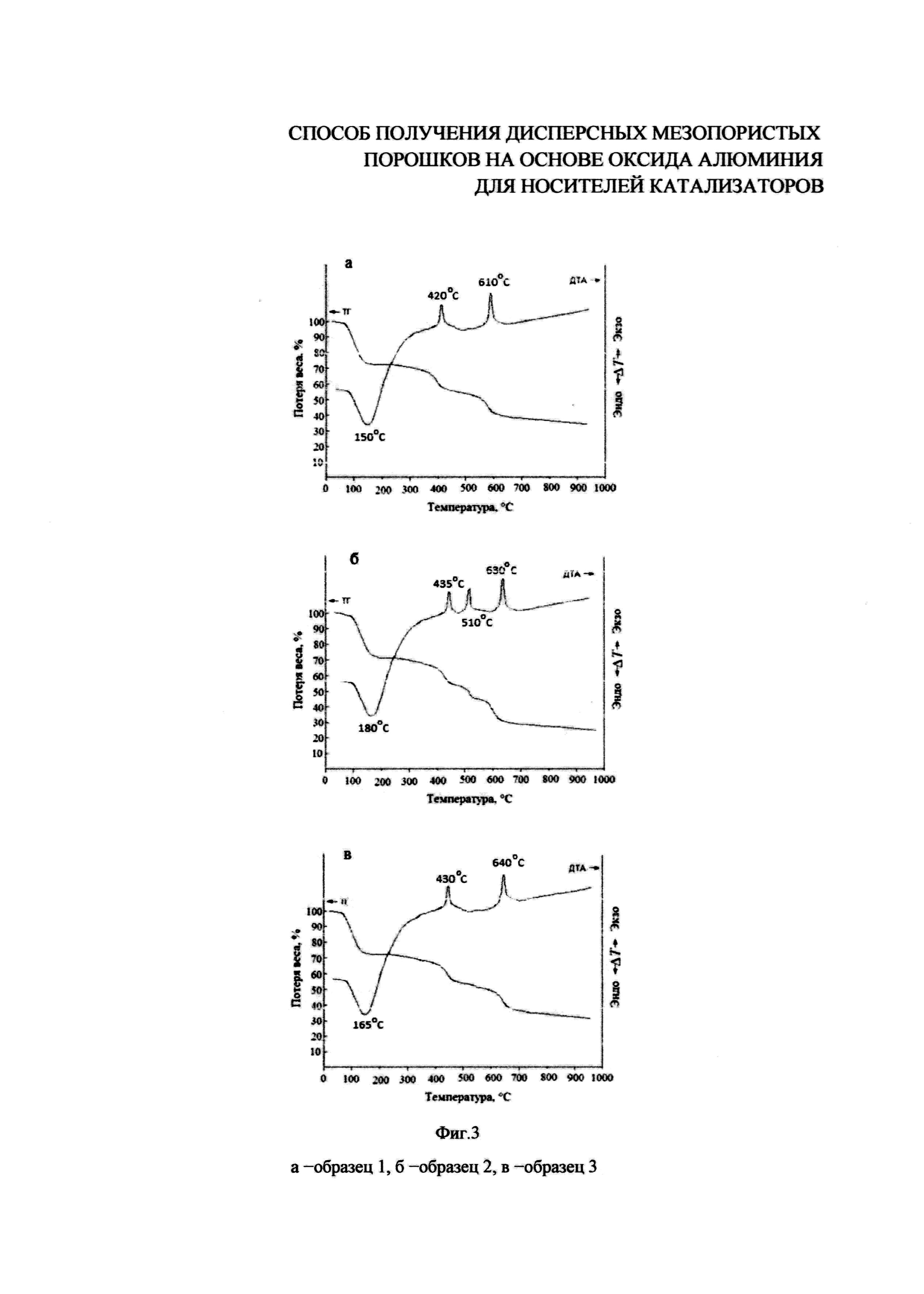

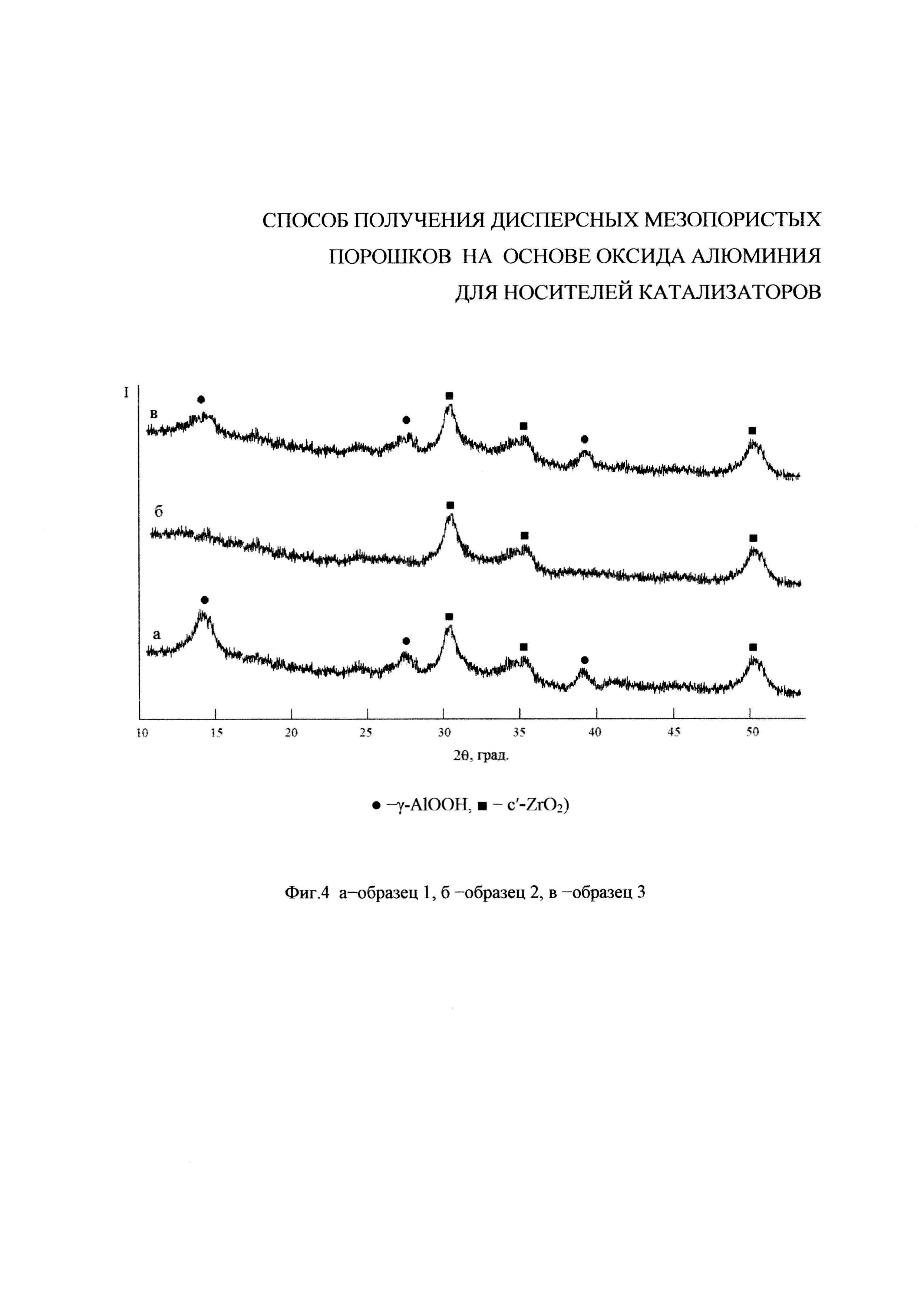

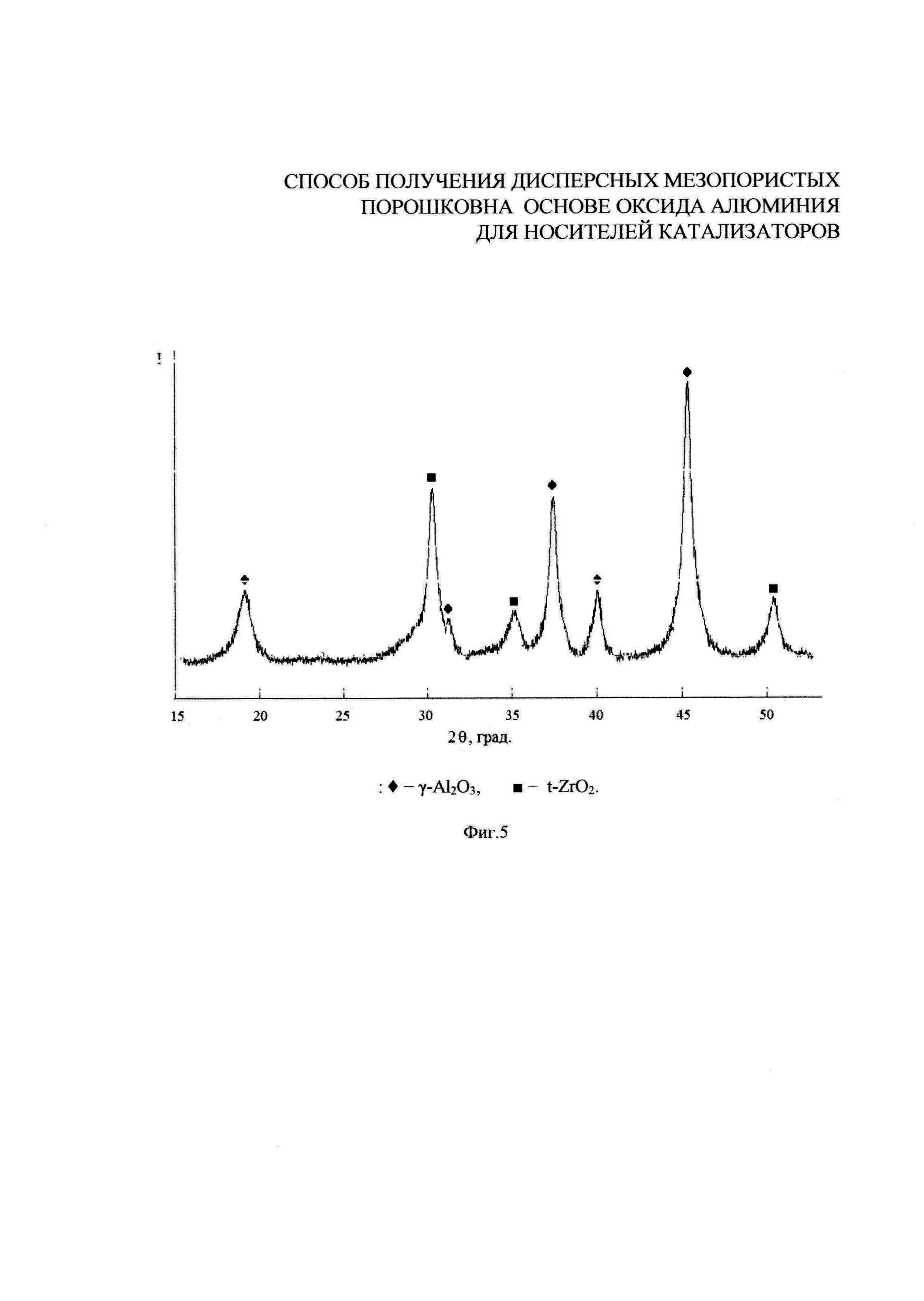

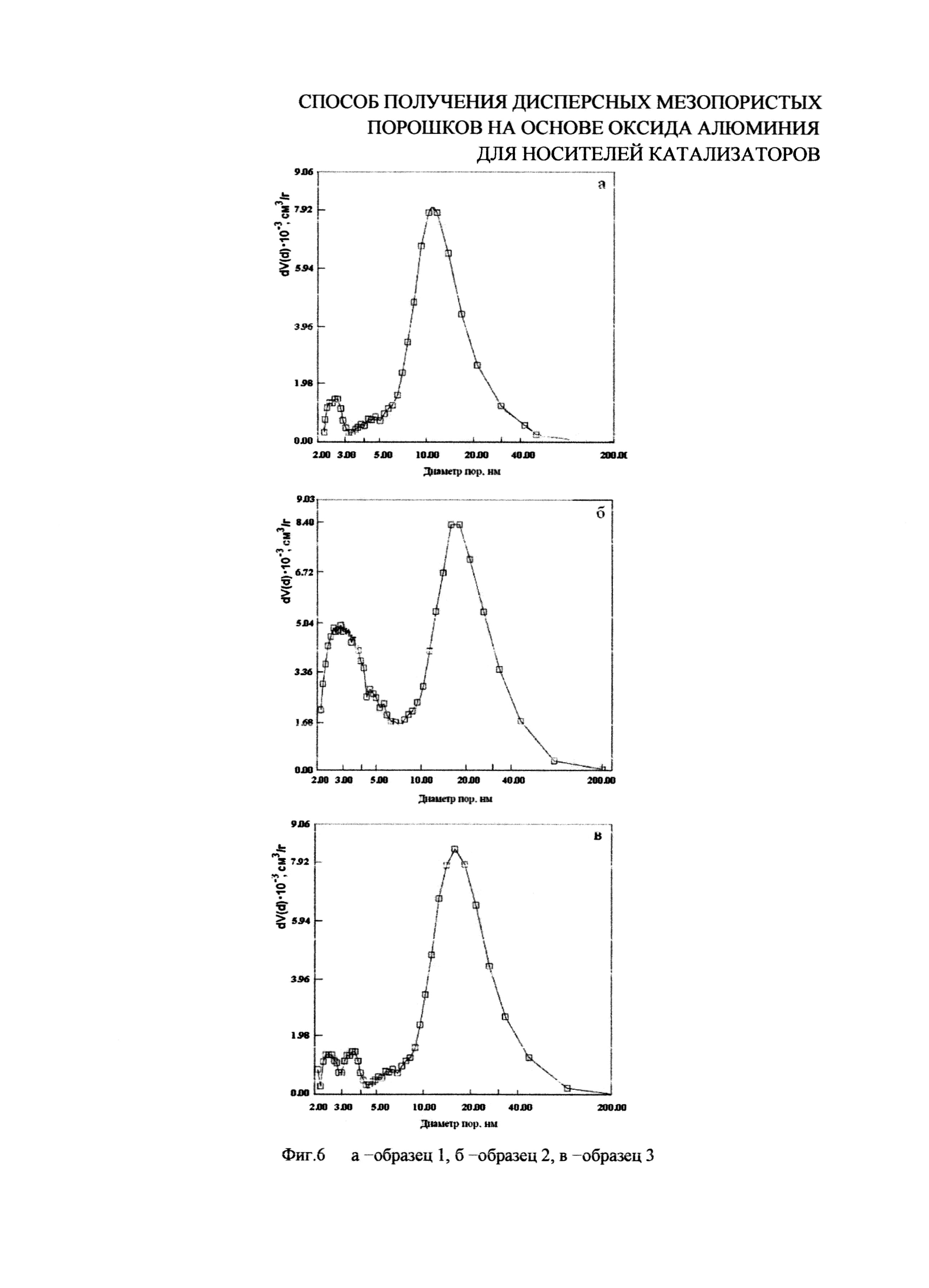

Сущность изобретения поясняется графическими материалами, где на фиг. 1 представлены микрофотографии ксерогелей в системе Al2O3-ZrO2(Y2O3) в зависимости от используемого источника оксида алюминия, на фиг. 2 - изотермы адсорбции-десорбции ксерогелей в системе 70 мас. % Al2O3-30 мас. % ZrO2(Y2O3), на фиг. 3 - результаты термического анализа ксерогелей в системе 70 мас. % Al2O3-30 мас. % ZrO2(Y2O3), на фиг. 4 - дифрактограммы образцов в системе 70 мас. % Al2O3-30 мас. % ZrO2(Y2O3) после термообработки при 350°С, на фиг. 5 - дифрактограмма образцов 1-3 в системе 70 мас. % Al2O3-30 мас. % ZrO2(Y2O3) после термообработки при 700°С, на фиг. 6 - дифференциальные кривые распределения пор по размерам в порошках системы 70 мас. % Al2O3-30 мас. % Zr2O(Y2O3).

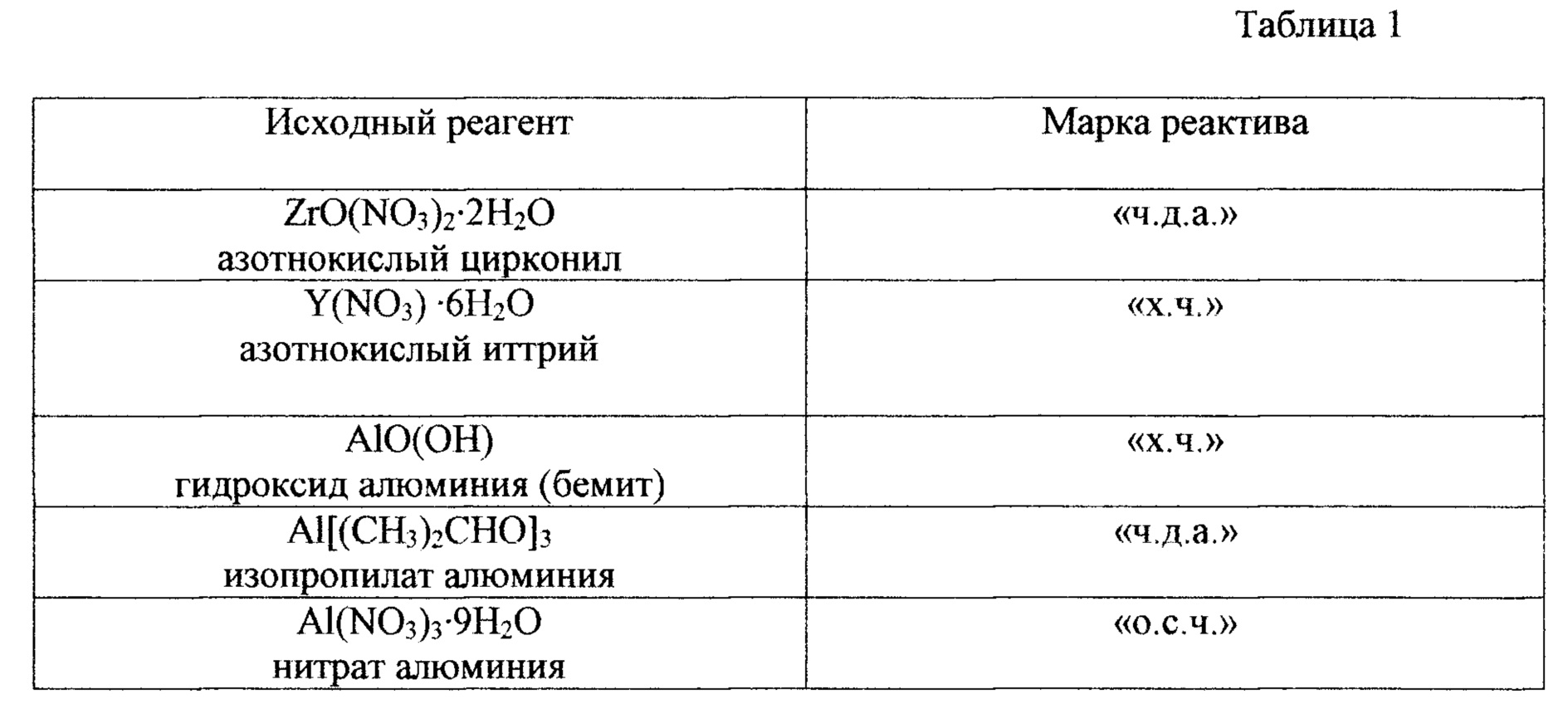

Заявленный способ реализуют следующим образом. Исходные реагенты для синтеза приведены в таблице 1.

Синтез осуществляли в два этапа. На первом этапе синтеза методом совместного осаждения гидроксидов в системе ZrO2-Y2O3 были получены 3 порции гелеобразных осадков. Соосаждение проводили из 0.1 М растворов азотнокислых солей циркония и иттрия, взятых в соотношении необходимом для получения итогового состава ZrO2 мол. % Y2O3). В качестве осадителя использовали одномолярный водный раствор гидроксида аммония. Совместное осаждение всех трех гидроксидов - Al(ОН)3, ZrO(OH)2, Y(ОН)3 - проводить нецелесообразно, так как велика вероятность взаимодействия гидроксидов иттрия и алюминия, которые осаждаются при достаточно близких значениях рН (7.2 и 9.3 соответственно), что в дальнейшем может привести к образованию соединения Y3Al5O12 [13].

На стадии осаждения гидроксидов в системе ZrO2-3 мол. % Y2O3 происходит образование трехмерных зародышей кристаллической фазы в виде плоских пластинок на основе тетрамерных комплексов [Zr(OH)2⋅nH2O]48+, которые, соединяясь мостиковыми ОН--группами образуют «мягкие» агломераты, состоящие как из аморфных, так и кристаллических частиц. Поэтому процесс формирования кристаллической фазы твердого раствора ZrO2 (3 мол. % Y2O3) начинается уже на стадии соосаждения гидроксидов циркония и иттрия. На втором этапе синтеза свежеприготовленные осадки состава ZrO2(3 мол. % Y2O3) смешивали в заданном стехиометрическом соотношении с насыщенными водными растворами бемита, изопропилата алюминия и нитрата алюминия для получения конечного продукта состава 70 мас. % Al2O3-30 мас. % ZrO2(Y2O3), в результате чего образовывались суспензии, которые интенсивно перемешивали многолопастной мешалкой в течение 15 мин., а затем подвергали замораживанию при -30°С (24 ч) и сублимационной сушке (25°С, ~20 Па, 5 ч). В результате криохимической обработки суспензий происходит частичное испарение водной составляющей, приводящее к уменьшению количества контактов между частицами дисперсной фазы, что позволяет избежать образования крупных агломератов и получить в дальнейшем материалы с высокой удельной поверхностью [17]. Полученный в результате предшествующих операций порошок подвергают конечной термической обработке при температуре 700-730°С.

Полученные материалы исследовали с использованием следующих методов.

1. Рентгенофазовый анализ (РФА) для установления структуры и фазового состава порошков. Исследование проводили на дифрактометре «Дрон-3» с монохроматическим CuK α-излучением. Идентификацию пиков на дифрактограммах осуществляли с помощью международной кристаллографической и кристаллохимической базы ICDD-2006. Используя формулу Селякова-Шерера: dhkl=kλ/(β⋅cosθ), по профилю наиболее интен-сивной дифракционной линии рассчитана область когерентного рассеяния кристаллита [14]. dhkl - область когерентного рассеяния (размер наночастицы); k - коэффициент, зависящий от формы области когерентного рассеяния наночастицы, λ - длина волны падающего излучения (Cu-Kα); β - полуширина дифракционной пика; θ - угол дифракционного рассеяния Бреэгга. Погрешность оценки величины dhkl составляет 8-10%. В случае нанокристаллических материалов область когерентного рассеяния часто отождествляют с размером наночастицы, поскольку предполагается, что наночастица не '"разбивается" на более дисперсные фрагменты и соответственно состоит из одной области когерентного рассеяния [15].

2. Метод низкотемпературной адсорбции азота (БЭТ) для определения площади удельной поверхности ксерогелей и порошков, а также распределения пор по размерам (анализатор сорбции газов Quantachrom NOVA 4200е). Перед измерениями образцы дегазировали в сушильном отделении при 40°С в течение 5 ч.

3. Метод электронной микроскопии для исследования текстуры порошков (электронный микроскоп ЭМ-125 с Uуск. = 75 кВ). Исследуемые порошки перед просмотром фиксировали на опорной сетке с помощью коллоидной пленки.

4. Термический анализ (ДТА, дериватограф Q-1000 фирмы MOM) на воздухе в интервале температур 20-1000°С для изучения процессов термолиза ксерогелей. Съемку проводили в корундовых тиглях, скорость нагрева составляла 10°С/мин.

5. Термическая обработка ксерогелей и порошков для изучения процессов фазообразования в диапазоне температур 100-1000°С (электрическая печь фирмы Naberterm).

Ксерогели в системе Al2O3-ZrO2(Y2O3), образовавшиеся после криохимической обработки и сублимационной сушки, по результатам РФА, имеют рентгеноаморфную структуру, хотя вполне вероятно, что в аморфной массе ксерогелей существуют и области кристалличности, соответствующие кубической метастабильной фазе твердого раствора ZrO2(3 мол. % Y2O3). Методом электронной микроскопии установлено, что синтезированные ксерогели представляют собой совокупность «мягких» агломератов, размер которых не превышает 500 нм, фиг. 1. Удельная поверхность и поровая структура ксерогелей исследована методом БЭТ, тип капиллярно-конденсационного гистерезиса на изотермах адсорбции-десорбции азота ксерогелей, фиг. 2, свидетельствует об их мезопористой структуре и позволяет констатировать наличие щелевидных пор, сформированных пластинчатыми частицами [18].

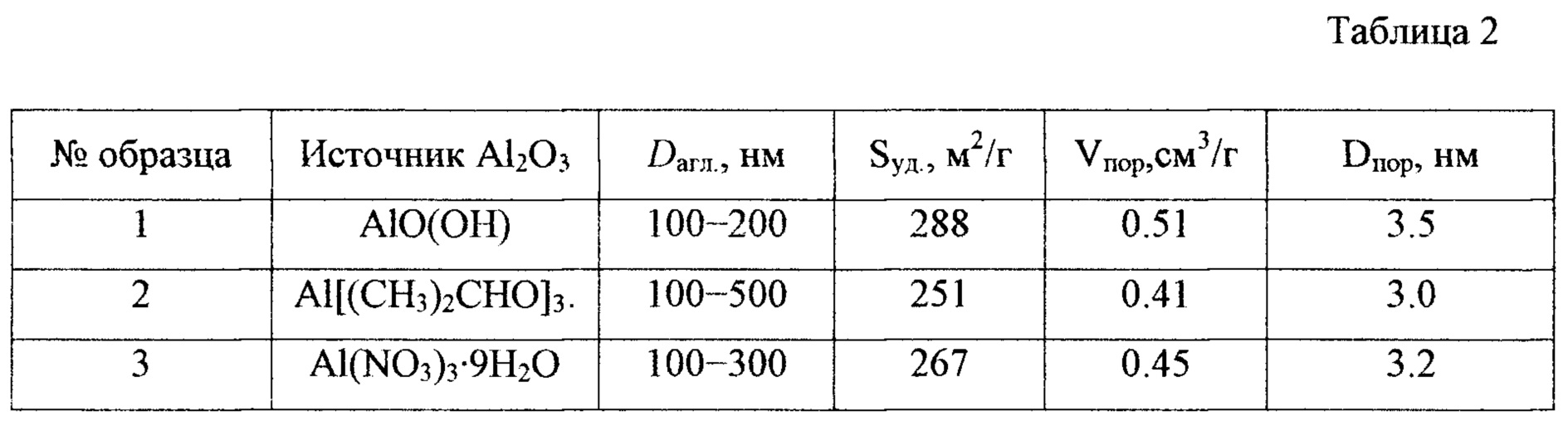

Текстурные характеристики ксерогелей приведены в таблице 2.

Обозначения: - Dагл. - средний размер агломератов, Sуд. - площадь удельной поверхности, Vпop - объем пор, Dпор - диаметр пор.

Из таблицы 2 следует, что ксерогель, для синтеза которого использовали АlO(ОН), имеет большую площадь удельной поверхности (288 м2/г) по сравнению с образцами 2 и 3 (251 и 267 м2/г), это связано с высокой дисперсностью самого бемита.

Методом ДТА изучено термическое разложение ксерогелей, фиг. 3, эндотермические эффекты в интервале температур 100-300°С характеризуют процесс их дегидратация (удаление адсорбционной и химически связанной воды). Рентгенофазовый анализ образцов, полученных после термообработки при 350°С, фиг. 4, фиксирует начальную стадию процесса кристаллизации ксерогелей в системе Al2O3-ZrO2(Y2O3), на дифрактограммах образцов 1 и 3 присутствуют «размытые» пики γ-АlOОН (бемит) и с'-ZrO2 (метастабильный кубический твердый раствор на основе диоксида циркония). Образец 2 при 350°С можно считать однофазным, так как на дифрактограмме регистрируется только фаза c'-ZrO2, отсутствие фазы на основе Al2O3 связано с тем, что разложение изопропилата алюминия начинается при более высокой температуре [19]. «Размытая» форма дифракционных максимумов на фиг. 4 говорит о высокой дисперсности образующихся кристаллических фаз в системе Al2O3-ZrO2(Y2O3). Первые экзотермические эффекты (420, 435 и 430°С) на кривых ДТА, фиг. 3, характеризуют завершение процесса кристаллизации фазы c'-ZrO2. При дальнейшем повышении температуры для образца 2 на кривой ДТА фиксируется экзотермический эффект (510°С), который отражает выделение оксидов углерода (СО и СО2) при разложении изопропилата алюминия [19]. Экзотермические эффекты при 610, 630 и 640°С соответствуют процессу формирования фазы γ-Al2O3, также в интервале температур 600-700°С происходит фазовый переход c'-ZrO2→t-ZrO2 [11]. Учитывая результаты ДТА и РФ А, была выбрана оптимальная температура для обработки ксерогелей - 700-730°С. При этой температуре получены двухфазные композиции (γ-Al2O3+t-ZrO2), фиг. 5.

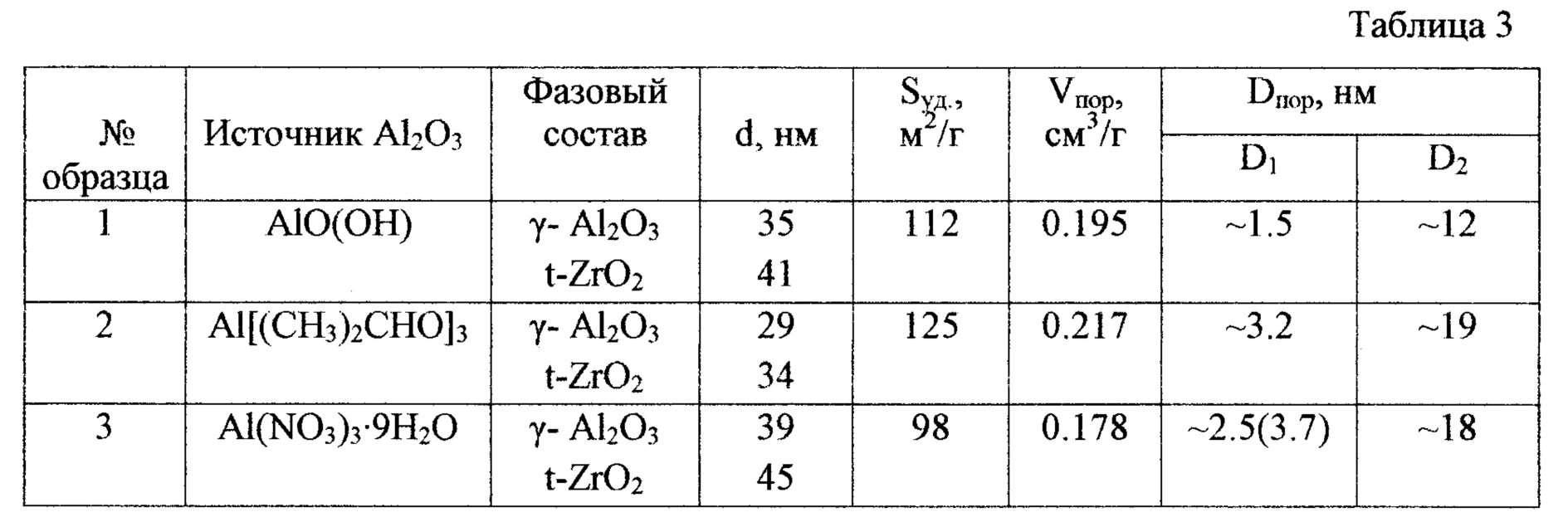

Фазовый состав и характеристики текстуры порошков в системе 70 мас. % Al2O3-30 мас. % ZrO2 (Y2O3) после термообработки при 700-730°С (1 ч) приведены в таблице 3.

Обозначения: d - средний размер кристаллитов, Sуд. - площадь удельной поверхности,

Vпор - объем пор, Dпop - диаметр пор.

Согласно данным таблицы 3, использование изопропилата алюминия в качестве источника Al2O3 (образец 2) позволяет получить более пористый нанокомпозит в системе Аl1О3 -ZrO2(Y2O3), это можно объяснить тем, что при разложении изопропилата алюминия выделяются оксиды углерода (СО и СО2), вызывающие дополнительное диспергирование (разрыхление) порошка.

Однако, следует заметить, что при температурах выше 700°С в образце 2 возможно присутствие твердого углерода (Ств.), который возникает при разложении Al[(СН3)2СНО]3 [19], поэтому велика вероятность загрязнения конечного продукта синтеза.

После термообработки ксерогелей при 700-730°С на изотермах адсорбции-десорбции сохраняется капиллярно-конденсационный гистерезис, соответствующий щелевидной форме пор, но уменьшается количество адсорбируемого азота в области малых относительных давлений, гистерезисная петля сдвигается в область больших значений Р/Рo. Также наблюдается изменение однородности поровой структуры во всех синтезированных порошках системы Al2O3-ZrO2(Y2O3), на дифференциальных кривых распределения объема пор по диаметру фиксируются два максимума, фиг. 6, это свидетельствует о бимодальном распределение пор по размерам.

Важным свойством каталитической системы, используемой для конверсии метана в синтез-газ, является термическая стабильность носителя катализатора при рабочей температуре, в связи с этим было исследовано влияние температуры на дисперсность и кристаллическую структуру нанокомпозиций в системе Al2O3-ZrO2(Y2O3). Термическую обработку образцов 1-3 проводили при температуре 700°С; изотермическая выдержка составила 50 ч. По результатам РФА наблюдается незначительный рост размера кристаллитов фаз γ-Al2O3 и t-ZrO2 в среднем на 5-10 нм и образование моноклинной фазы диоксида циркония (не более 5%). Цвет порошков после термообработки приобрел незначительный сероватый оттенок, что указывает на возникновение дополнительных кислородных вакансий в структуре твердого раствора на основе t-ZrO2 за счет частичного восстановления диоксида циркония. Дополнительная дефектность кристаллической решетки фазы t-ZrO2 будет оказывать положительное влияние на общую каталитическую активность катализатора [20].

Предложена технологическая схема получения высокодисперсных мезопористых ксерогелей и порошков в системе Al2O3-ZrO2(Y2O3) методом жидкофазного синтеза. Использование криообработки (-30°С, 24 ч) суспензий дает возможность без существенного удорожания технологии получать слабо агломерированные ксерогели (< 500 нм) и мезопористые нанопорошки-прекурсоры.

Установлено влияние источника оксида алюминия (АlOОН, Al[(СН3)2СНО]3 и Al(NO)3)3) на дисперсность и поровую структуру синтезированных ксерогелей и нанокомпозитов. Данный факт целесообразно использовать при создании носителей катализаторов с заданной площадью удельной поверхности.

Показано, что термообработка двухфазных порошков (γ-Al2O3 + t-ZrO2) при 700°С в течение 50 ч не нарушает наноразмерности фаз (< 60 нм) и практически не изменяет их кристаллическую структуру.

Экспериментальные результаты, изложенные в данной работе, позволяют рекомендовать синтезированные мезопористые материалы в системе Al2O3-ZrO2(Y2O3) в качестве порошков-прекурсоров для носителей катализаторов, так как, благодаря развитой поровой структуре порошков, распределение активного каталитического компонента (например, Со или Ni) возможно не только на поверхности, но и в объеме носителя. Это даст возможность осуществлять более эффективную конверсию метана в синтез-газ, так как будет задействован весь объем каталитической системы.

Литература

1. Aguila G., Gracia F., Araya P. CuO and CeO2 catalysts supported on Al3O3, ZrO2 and SiO2 in the oxidation of CO at low temperature //Applied Catalysis A:General, 2008, v. 343, no 1, p. 16-24.

2. Колесников И.М. Катализ и производство катализаторов. М.:Техника, 2004, 400 с.

3. Чукин Г.Д. Строение оксида алюминия и катализаторов гидрообессеривания. Механизмы реакций. М., Типография Паладин, ООО «Принта», 2010, 288 с.

4. Иванова А.С. Высоко дисперсные цирконийсодержащие оксидные системы: синтез, свойства, применение // Кинетика и катализ, 2001, т. 42, №3, с. 394-405

5. Han S.W., Kim D.H., Jeong M.G. et al. CO oxidation catalyzed by NiO supported on mesoporous Al2O3 at room temperature // Chemical Engeneering Journal, 2016, v. 283, p. 992-998.

6. Демидов Д.В., Сахаровский Ю.А., Розенкевич М.Б. Никель-циркониевые катализаторы для получения синтез-газа методом пароуглекислотной конверсии метана // Успехи в химии и химической технологии, 2012. т. XXVI, №7, с. 63-68.

7. Жарныльская А.Л., Вольхин В.В., Щербань М.Г. Ройтер X. Синтез прекурсора алюмооксидной керамики, упроченной диоксидом циркония из неорганических соединений // Журнал прикладной химии, 2008, т. 81, вып. 7, с. 1069-1074.

8. Кульков С.Н., Григорьев М.Н. Особенности синтеза керамики на основе порошков Al2O3 различной дисперсности // Перспективные материалы, 2010, №6, с. 73-75.

9. Морозова Л.В., Калинина М.В., Панова Т.И., Арсентьев М.Ю., Хамова Т.В., Дроздова И.А., Шилова О.А. Технология синтеза мезопористых ксерогелей и нанопорошков метастабильных твердых растворов в системе ZrO2 - 3 мол. % Y2O3 для получения носителей катализаторов // Физика и химия стекла, 2016, т. 42, №3, с. 385-394.

10. Hanink R.H.J., Kelly P.M., Muddle B.C. Transformation toughening in Zirconia-containing ceramics // J. Amer. Cer. Sos., 2000, v. 83, no 3, p. 461-487.

11. Panova T.I., Arsent'ev M.Yu., Morozova L.V., Drozdova I.A. Synthesis and Investigation of the Structureof Ceramic Nanopowders in the ZrO2-CeO2-Al2O3 System // Glass Phys. Chem., 2010, v. 36, №4, p. 470-177.

12. Морозова Л.В., Калинина M.B., Арсентьев М.Ю., Шилова О.А. Влияние криохимической и ультразвуковой обработки на текстуру, термическое разложение ксерогелей и свойства нанокерамики в системе ZrO2(Y2O3)-Al2O3 // Неорганические материалы, 2017, т. 53, №6, с. 654-661.

13. Федоров П.П., Маслов В.А., Усачев В.А., Кононенко Н.Э. Синтез лазерной керамики на основе нанодисперсных порошков алюмоиттриевого граната Y3Al5O12 // Вестник МГТУ им. Н.Э. Баумана, 2012, с. 28-44.

14. Гусев А.И. Аттестация нанокристаллических материалов по размеру частиц (зерен) //Металлофизика и новейшие технологии, 2008, т. 30, №5, с. 679-694.

15. Ягодкин Ю.Д., Добаткин С.В. Применение электронной микроскопии и рентгеноструктурного анализа для определения размеров структурных элементов в нанокристаллических материалах (Обзор) //Заводская лаборатория. Диагностика материалов, 2007, т. 73, №1, с. 38-49.

16. Дорошкевич А.С., Даниленко И.А., Константинова Т.Е. Формирование нанокристаллических частиц в системе ZrO2-3 mol. % Y2O3 // Физика и техника высоких давлений, 2002, т. 12, №3, с. 38-47.

17. Генералов М.Б. Криохимическая нанотехнология. М.: Академкнига, 2006, 325 с.

18. Грег С, Синг К. Адсорбция, удельная поверхность, пористость. М.:Мир, 1984, 310 с.

19. Гринберг Е.Е., Сударикова Е.Ю., Сырычко В.В. и др. Технологические вопросы получения высокочистых веществ для золь-гель и пиролитических методов синтеза // Физика и химия стекла, 2008, т. 5, №1, с. 45 - 49.

20. Кузнецов Т.Г., Садыков В.А. Особенности дефектной структуры метастабильного нанодисперсного диоксида церия и циркония и материалов на их основе // Кинетика и катализ, 2008, т. 49, №6, с. 886-905.

Реферат

Изобретение относится к области синтеза дисперсных мезопористых материалов на основе в системе ZrO(YO)-AlOдля носителей катализаторов, заявленный способ реализуют в два этапа, при этом на первом этапе в процессе совместного осаждения гидроксидов в системе ZrO-YOполучают три порции гелеобразных осадков, а соосаждение проводят из 0.1М растворов азотнокислых солей циркония и иттрия, взятых в соотношении, необходимом для получения итогового состава ZrO(3 мол. % YO), при этом в качестве осадителя используют одномолярный водный раствор гидроксида аммония, затем на втором этапе свежеприготовленные осадки состава ZrO(3 мол. % YO) смешивают в заданном стехиометрическом соотношении с насыщенными водными растворами бемита, изопропилата алюминия и нитрата алюминия для получения конечного продукта состава 70 мас. % AlO- 30 мас. % ZrO(YO), в результате чего образовывают суспензии, которые интенсивно перемешивают многолопастной мешалкой в течение 10-20 мин, а затем подвергают замораживанию при температуре от минус 20°С до минус 30°С в течение суток, сублимационной сушке при температуре 25°С и давлении 20 Па в течение 5 часов, после чего полученный порошок подвергают конечной термической обработке при температуре 700-730°С, процесс формирования кристаллической фазы твердого раствора ZrO(3 мол. % YO) начинается уже на стадии соосаждения гидроксидов циркония и иттрия. На втором этапе в результате криохимической обработки суспензий происходит частичное испарение водной составляющей, приводящее к уменьшению количества контактов между частицами дисперсной фазы, что позволяет избежать образования крупных агломератов и получить в дальнейшем материалы с высокой удельной поверхностью. 6 ил., 3 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения мезопористых ксерогелей и нанопорошков в системе zro(yo)-aloдля носителей катализаторов при конверсии метана в синтез-газ

Способ жидкофазного синтеза многокомпонентного керамического материала в системе zro-yo-gdo-mgo для создания электролита твердооксидного топливного элемента

Способ получения наноразмерного порошка стабилизированного диоксида циркония

Комментарии