Катализатор фкк, содержащий фосфор - RU2683034C1

Код документа: RU2683034C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к катализатору крекинга с флюидизированным катализатором и к каталитическому крекингу углеводородов с применением катализатора. Более конкретно, изобретение относится к катализатору, содержащему фосфор, для обработки сырья остатков вакуумной перегонки с примесями металлов.

ПРЕДПОСЫЛКА СОЗДАНИЯ

Каталитический крекинг представляет собой способ переработки нефти, который является коммерчески применимым в очень крупных масштабах. Применение каталитического крекинга, и, в частности, крекинга с флюидизированным катализатором (ФКК) вошло в повседневную практику для преобразования тяжелого углеводородного исходного сырья в более легкие продукты, такие как бензин и множество дистиляционных фракций. В способах ФКК углеводородное исходное сырье вводиться в тяговый участок парогенератора установки ФКК, где исходное сырье крекируется в более легкие, более ценные продукты при контактировании с горячим катализатором, циркулируемым в лифт-реакторе из регенератора катализатора.

Было найдено, что для катализатора крекинга с флюидизированным катализатором, чтобы быть коммерчески успешным, он должен иметь коммерчески приемлемые характеристики активности, селективности и стабильности. Он должен быть достаточно активным, чтобы дать экономически привлекательные выходы продукта, иметь хорошую селективность в отношении производства продуктов, которые являются желательными, и не производить продукты, которые являются нежелательными, и он должен быть достаточно гидротермально стабильным и устойчивым к истиранию, чтобы иметь коммерчески выгодный срок службы.

Избыточный кокс и водород являются нежелательными для коммерческих способов каталитического крекинга. Даже небольшое увеличение выхода этих продуктов по сравнению с выходом бензина может вызвать значительные проблемы на практике. Например, увеличения количества производимого кокса может привести к нежелательному увеличению тепла, которое генерируется посредством выжигания кокса во время сильной экзотермической регенерации катализатора. И наоборот, недостаточное производство кокса может также привести к искажению теплового баланса процесса крекинга. Кроме того, на коммерческих нефтеперерабатывающих заводах, применяются дорогие компрессоры для обработки больших объемов газов, таких как водород. Таким образом, увеличение объема производимого водорода может существенно увеличить капитальные затраты нефтеперерабатывающего завода.

Улучшения активности крекинга и селективности бензина катализаторов крекинга не обязательно идут рука об руку. Таким образом, катализатор крекинга может иметь чрезвычайно высокую крекирующую активность, но если активность приводит в результате к высокому уровню конверсии кокса и/или газа за счет бензина, то катализатор будет иметь ограниченную практическую рентабельность. Каталитический крекинг в современных катализаторах ФКК связан и с цеолитным, и с нецеолитным (например, матрица) компонентами. Цеолитное крекирование имеет тенденцию проявлять селективность к бензину, тогда как матричное крекирование имеет тенденцию к проявлению меньшей селективности к бензину.

В последние годы нефтеперерабатывающая промышленность переключилась на обработку большего количества сырья остаточных продуктов (остатки вакуумной перегонки) и сырья, содержащего остатки вакуумной перегонки, в связи с изменением ценовой структуры и доступности сырой нефти. Многие нефтеперерабатывающие заводы обрабатывали, по крайней мере, часть кубовых остатков перегонки нефти в своих установках, а некоторые в настоящее время запускают программу полного крекинга кубовых остатков. Обработка сырья остатков вакуумной перегонки может существенно изменить выход ценных продуктов в отрицательном направлении в отношении легкой фракции. Помимо операционных оптимизаций, катализатор имеет большое влияние на распределение продукта. Некоторые факторы имеют важное значение для разработки катализатора остатков вакуумной перегонки. Очень удобно, если катализатор может свести к минимуму образование кокса и водорода, максимизировать стабильность катализатора и свести к минимуму селективность вредных загрязнителей, возникающих в связи с наличием металлических примесей в исходном сырье остатков вакуумной перегонки.

Сырье остатков вакуумной перегонки обычно содержит примеси металлов, включая Ni, V, Fe, Na, Са и другие. Остатки вакуумной перегонки ФКК для преобразования тяжелого сырья остатков вакуумной перегонки с высоким содержанием примесей Ni и V являются составляющим наиболее быстро развивающегося сегмента ФКК по всему миру. И Ni и V катализируют нежелательные реакции дегидрирования, но Ni представляет собой в особенности активный катализатор дегидрирования. Ni значительно увеличивает выходы Н2 и кокса. В добавок к принятию участия в нежелательных реакциях дегидрирования, V идет с другими главными проблемами, поскольку обладает высокой подвижностью при условиях ФКК и его взаимодействие с цеолитом разрушает его каркасную структуру, что проявляется в виде увеличенных выходов Н2 и кокса, также как и сохранения более низкой площади поверхности цеолита. Даже небольшие количества (например, 1-5 млн.д.) примесей металлов в сырье, кумулятивно осажденном на катализаторе, могут привести в результате к высоким выходам Н2 и кокса во время операции ФКК, что является серьезной проблемой для нефтеперерабатывающей промышленности.

С 1960-х годов, большинство коммерческих катализаторов крекинга с флюидизированным катализатором содержали цеолиты в качестве активного компонента. Такие катализаторы имели форму мелких частиц, называемых микросферы, содержащие и активный цеолитный компонент и нецеолитный компонент в форме высшего оксида алюминия, диоксида кремния-оксида алюминия (алюмосиликат), включенный в микросферы катализатора с помощью одного из двух общих способов. В одном способе, цеолитный компонент кристаллизуют и затем вводят в микросферы на отдельной стадии. Во втором способе, способ in situ, сперва формируют микросферы и цеолитный компонент затем кристаллизуют в сами микросферы, чтобы обеспечить микросферы, содержащие и цеолитный, и нецеолитный компоненты. На протяжении многих лет значительная часть коммерческих катализаторов ФКК, применяемых по всему миру, были сделаны путем синтеза in situ из предшествующих микросфер, содержащих каолин, которые были прокалены при различных уровнях интенсивности до формирования в микросферы путем распылительной сушки. В патенте США №4,493,902 ("патент '902"), который включен в настоящее изобретение в качестве ссылки в полном объеме, раскрыто производство флюидизированных катализаторов крекинга, которые включают устойчивые к истиранию микросферы, содержащие высший цеолит Y, образованный путем кристаллизации натриевого цеолита Y в пористых микросферах, состоящих из метакаолина и шпинели. Микросферы в патенте '902 содержат более, чем приблизительно 40%, например 50-70 мас. % цеолита Y. Такие катализаторы могут быть получены путем кристаллизации более, чем приблизительно 40% натриевого цеолита Y в пористых микросферах, состоящих из смеси двух различных форм химически реакционно-способной прокаленной глины, а именно, метакаолина (прокаленный каолин для подвергания сильной эндотермической реакции, связанной с дигидроксилированием) и каолиновой глины, прокаленной в более тяжелых условиях, чем те, которые применяются для преобразования каолина в метакаолин, то есть, прокаленная каолиновая глина, чтобы пройти характерную экзотермическую реакцию каолина, иногда также называемую шпинельной формой прокаленного каолина. Эта характерная экзотермическая реакция каолина иногда упоминается как каолин, прокаленный через его "характеристическую экзотерму." Микросферы, содержащие две формы прокаленной каолиновой глины, погружают в щелочной раствор силиката натрия, который нагревают до тех пор, пока максимально возможное получаемое количество цеолита Y с фоязитовой структурой не кристаллизуется в микросферы.

Флюидизированные катализаторы крекинга, которые содержат диоксид кремния-оксид алюминия или матрицы оксида алюминия называются катализаторами с «активной матрицей». Катализаторы этого типа можно сравнить с теми, которые содержат необработанную глину или большое количество диоксида кремния, которые называют катализаторами с «неактивной матрицей». В отношении каталитического крекинга, несмотря на кажущийся недостаток в селективности, введение оксидов алюминия или диоксида кремния-оксида алюминия было выгодным при некоторых обстоятельствах. Например, при обработке гидроочищенного/деметаллизированного вакуумного газойля (гидроочищенного VGO) издержки в неселективном крекинге компенсируются выгодой крекирования или «обновления» более крупных молекул сырья, которые изначально слишком велики, чтобы уместиться в пределах четких границ цеолитных пор. После «предварительного крекирования» на поверхности оксид алюминия или поверхности диоксида кремния-оксида алюминия, меньшие молекулы затем могут быть выборочно крекированы в дополнение к бензиновому материалу по всей цеолитной части катализатора. В то время как можно было бы ожидать, что этот сценарий предварительного крекирования может быть выгодным для сырья остатков вакуумной перегонки, он, к сожалению, характеризуется как в большой степени загрязненный металлами, такими как никель и ванадий, и в меньшей степени, железом. Когда металл, такой как никель, наносят на оксид алюминия с высокой площадью поверхности, такой как найденный в типичных катализаторах ФКК, он диспергируется и осаждается в качестве высокоактивных центров для каталитических реакций, которые приводят к образованию загрязненного кокса (загрязненный кокс относится к коксу, полученному дискретно из реакций, катализируемых примесями металлов). Этот дополнительный кокс превышает тот уровень, который является приемлемым для нефтеперерабатывающих заводов. Потери активности или селективности катализатора также могут возникнуть, если металлические примеси (например, Ni, V) из углеводородного исходного сырья осаждаются на катализаторе. Эти металлические примеси не удаляются с помощью стандартной регенерации (сжигании) и способствуют повышенным уровням водорода, сухого газа и кокса, и значительно сокращают количество бензина, которое может быть произведено.

Было бы желательно обеспечить каталитические композиции ФКК, способы производства, и процессы ФКК, которые уменьшают выходы кокса и водорода, в особенности, в сырье, которое содержит высокие уровни переходных металлов, например, в сырье остатков вакуумной перегонки.

КРАТКОЕ ОПИСАНИЕ

Один аспект изобретения направлен на каталитическую композицию крекинга с флюидизированным катализатором (ФКК) для обработки сырье остатков вакуумной перегонки. Ниже перечислены различные варианты осуществления. Следует понимать, что варианты осуществления, перечисленные ниже, могут быть объединены не только, как указано ниже, но и в другие подходящие комбинации в соответствии с объемом изобретения.

В первом варианте осуществления, каталитическая композиция включает: каталитические микросферы, содержащие нецеолитный компонент, 5-25 мас. % переходного оксида алюминия, 20%-65 мас. % цеолитного компонента, врощенного с нецеолитным компонентом, редкоземельным компонентом и 1%-5 мас. % компонента фосфора на оксидной основе, где каталитические микросферы получают формированием микросфер, содержащих редкоземельные элементы, включающих нецеолитный компонент, переходной оксид алюминия, цеолитный компонент, врощенный в пределах нецеолитного компонента, и оксид иттрия или редкоземельный компонент, и дополнительно добавляя компонент фосфора к микросферам, содержащим редкоземельные элементы, чтобы обеспечить каталитические микросферы, и где каталитическая композиция ФКК имеет силу в предотвращении, по меньшей мере, одного из никеля и ванадия от увеличения выходов кокса и водорода во время крекинга углеводорода.

Второй вариант осуществления направлен на модификацию первого варианта осуществления каталитической композиции, где нецеолитный компонент выбран из группы, включающей каолинит, галлуазит, монтмориллонит, бентонит, аттапульгит, каолин, аморфный каолин, метакаолин, муллит, шпинель, водный каолин, глину, гиббеит (тригидрат оксида алюминия), бемит, оксид титана, оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, оксид магния и сепиолит.

Третий вариант осуществления направлен на модификацию первого или второго варианта осуществления каталитической композиции, где компонент фосфора находится в диапазоне от 2 мас. % до приблизительно 4.0 мас. % Р2О5 на оксидной основе.

Четвертый вариант осуществления направлен на модификацию любого из вариантов осуществления каталитической композиции от первого до третьего, где редкоземельный компонент выбран из одного или более оксида церия, оксида лантана, оксида празеодима, и оксида неодима.

Пятый вариант осуществления направлен на модификацию любого из вариантов осуществления каталитической композиции от первого до четвертого, где редкоземельный компонент представляет собой оксид лантана, и оксид лантана присутствует в диапазоне от 1 мас. % до приблизительно 5.0 мас. % на оксидной основе.

Шестой вариант осуществления направлен на модификацию любого из вариантов осуществления каталитической композиции от первого до пятого, где компонент фосфора присутствует в диапазоне от 2 мас. % и приблизительно 3.5 мас. % Р2О5 на оксидной основе.

Седьмой вариант осуществления направлен на модификацию любого из вариантов осуществления каталитической композиции от первого до шестого, где микросфера имеет уровень фосфора приблизительно 2.5-3.5 мас. % на оксидной основе Р2О5 и компонент редкоземельного металла присутствует в количестве приблизительно 2-3 мас. % на оксидной основе.

Другой аспект изобретения направлен на способ крекинга углеводородного сырья в условиях крекинга с флюидизированным катализатором. Таким образом, восьмой вариант осуществления изобретения направлен на способ, включающий контактирование углеводородного сырья с каталитической композицией любого из вариантов осуществления от первого до седьмого.

Девятый вариант осуществления направлен на модификацию восьмого варианта осуществления способа, где нецеолитный компонент матрицы выбран из группы, включающей каолинит, галлуазит, монтмориллонит, бентонит, аттапульгит, каолин, аморфный каолин, метакаолин, муллит, шпинель, водный каолин, глину, гиббеит (тригидрат оксида алюминия), бемит, оксид титана, оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, оксид магния и сепиолит.

Десятый вариант осуществления направлен на модификацию восьмого или девятого варианта осуществления способа, где компонент фосфора находится в диапазоне от 1 мас. % до приблизительно 5.0 мас. % Р2О5 на оксидной основе.

Одиннадцатый вариант осуществления направлен на модификацию любого из вариантов осуществления способа от восьмого до десятого, где редкоземельный компонент выбран из одного или более оксида церия, оксида лантана, оксида празеодима, и оксида неодима.

Двенадцатый вариант осуществления направлен на модификацию любого из вариантов осуществления способа от восьмого до одиннадцатого, где редкоземельный компонент представляет собой оксид лантана, и оксид лантана присутствует в диапазоне от 1 мас. % до приблизительно 5.0 мас. % на оксидной основе.

Тринадцатый вариант осуществления направлен на модификацию любого из вариантов осуществления способа от восьмого до двенадцатого, где микросфера имеет уровень фосфора приблизительно 2.5-3.5 мас. % Р2О5 на оксидной основе, и компонент редкоземельного металла присутствует в количестве приблизительно 2-3 мас. %, в пересчете на массу катализатора.

Другой аспект изобретения направлен на способ производства катализатора ФКК. Таким образом, четырнадцатый вариант осуществления изобретения направлен на способ, включающий предварительное формирование предшествующей микросферы, включающей нецеолитный материал и оксид алюминия; кристаллизацию in situ цеолита на предварительно сформированной микросфере, чтобы обеспечить микросферу, содержащую цеолит; добавление редкоземельного компонента к микросфере, содержащей цеолит, чтобы обеспечить микросферу, содержащую редкоземельный элемент; и добавление компонента фосфора к предшествующей микросфере, содержащей редкоземельный элемент, чтобы обеспечить каталитическую микросферу.

Пятнадцатый вариант осуществления направлен на модификацию четырнадцатого варианта осуществления способа, где компонент фосфора добавляют путем контактирования с фосфатом диаммония.

Шестнадцатый вариант осуществления направлен на модификацию четырнадцатого или пятнадцатого варианта осуществления способа, где редкоземельный компонент включает оксид лантана, где оксид лантана добавляют путем ионного обмена.

Семнадцатый вариант осуществления направлен на модификацию любого из вариантов осуществления способа от четырнадцатого до шестнадцатого, дополнительно включающий добавление компонента фосфора к микросфере, содержащей цеолит.

Восемнадцатый вариант осуществления направлен на модификацию любого из вариантов осуществления способа от четырнадцатого до семнадцатого, где редкоземельный компонент и компонент фосфора добавляют последовательно отдельными этапами.

Девятнадцатый вариант осуществления направлен на модификацию любого из вариантов осуществления способа от четырнадцатого до восемнадцатого, где способ включает добавление части компонента фосфора, затем ионный обмен редкоземельного компонента и затем добавление дополнительного компонента фосфора.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

ФИГ. 1 представляет собой график, который сравнивает выходы водорода катализаторов крекинга согласно одному или нескольким вариантам осуществления и сравнительных катализаторов в результате крекирования тяжелых фракций ароматического сырья.

ФИГ. 2 представляет собой график, который сравнивает выходы загрязненного кокса катализаторов крекинга согласно одному или нескольким вариантам осуществления и сравнительных катализаторов в результате крекирования тяжелых фракций ароматического сырья;

ФИГ. 3 представляет собой график, который сравнивает выходы водорода катализаторов крекинга согласно одному или нескольким вариантам осуществления и сравнительных катализаторов в результате крекирования легких фракций ароматического сырья; и

ФИГ. 4 представляет собой график, который сравнивает выходы загрязненного кокса катализаторов крекинга согласно одному или нескольким вариантам осуществления и сравнительных катализаторов в результате крекирования легких фракций ароматического сырья.

ДЕТАЛЬНОЕ ОПИСАНИЕ

Прежде чем описывать несколько примерных вариантов осуществления изобретения следует понимать, что изобретение не ограничивается деталями конструкции или стадиями способов, изложенных в последующем описании. Изобретение допускает другие варианты осуществления и может быть примененным на практике или осуществляться различными путями.

Варианты осуществления настоящего изобретения обеспечивают катализатор ФКК, применяя микросферы, модифицированные фосфором, которые, согласно одному или нескольким вариантам осуществления, могут быть изготовлены распылительной сушкой смеси муллита, водного каолина, бемита, и силикатного связующего вещества, с последующей кристаллизацией цеолита Y in situ, и затем ионным обменом, нагрузкой фосфора и прокаливанием. Модификация микросфер катализатора ФКК микросферы фосфора не только дает в результате более низкие выходы водорода и кокса, но также дает в результате более высокие степени удержания площади поверхности цеолита, когда перерабатывается углеводородное сырье, особенно сырье остатков вакуумной перегонки, загрязненное переходными металлами, а именно Ni и V.

Согласно одному или нескольким вариантам осуществления, обеспечена каталитическая композиция, которая проявляет более высокую производительность, благодаря взаимодействию разновидностей фосфатов с примесями металлов. Разновидности фосфатов препятствуют тому, чтобы примеси металлов вмешивались в селективность катализатора, уменьшая выходы кокса и водорода, и увеличивая стабильность цеолита.

В отношении терминов, применяемых в данном описании, приводятся следующие определения.

Как применено в настоящем описании, термин "катализатор" или "каталитическая композиция" или "каталитический материал" относится к материалу, который промотирует реакцию.

Как применено в настоящем описании, термин "крекинг с флюидизированным катализатором" или "ФКК" относится к способу преобразования на нефтеперерабатывающих заводах, где высокомолекулярные углеводородные фракции с высокой температурой кипения неочищенной нефти преобразуются в имеющие большую ценность бензин, газообразные олефины и другие продукты.

"Условия крекинга" или "условия ФКК" относятся к обычным условиям способа ФКК. Обычные способы ФКК проводят при температурах реакции от 450° до 650°C при температурах регенерации катализатора от 600° до 850°C. Горячий регенерированный катализатор добавляют к углеводородному сырью у основания тягового реактора. Флюидизация твердых каталитических частиц может быть промотирована газом, применяемым для газлифта. Катализатор испаряется и перегревает сырье до желаемой температуры крекинга. Во время восходящего прохода катализатора и сырья, сырье крекируется, и кокс осаждается на катализаторе. Покрытый коксом катализатор и крекированные продукты выходят из тягового блока и входят в плотно-газовую разделительную систему, например, серию циклонов, в верхней части корпуса реактора. Крекированные продукты фракционируют в серию продуктов, включая газ, бензин, легкий газойль (LCO) и тяжелый рецикловый газойль (НСО). Некоторые более тяжелые углеводороды могут быть переработаны в ректоре.

Как применено в настоящем описании, термин "сырье" или "исходное сырье" относится к той части сырой нефти, которая имеет высокую температуру кипения и высокую молекулярную массу. В способах ФКК углеводородное исходное сырье вводиться в тяговый участок парогенератора установки ФКК, где исходное сырье крекируется в более легкие, более ценные продукты при контактировании с горячим катализатором, циркулируемым в лифт-реакторе из регенератора катализатора.

Как применено в настоящем описании, термин "остатки вакуумной перегонки" относится к той части сырой нефти, которая имеет высокую температуру кипения и высокую молекулярную массу и, как правило, содержит примеси металлов, включая Ni, V, Fe, Na, Са и другие. Примеси металлов, особенно Ni и V, оказывают вредное воздействие на каталитическую активность и производительность. В некоторых вариантах осуществления, в операции с сырьем остатков вакуумной перегонки, один из металлов Ni и V накапливается на катализаторе и каталитическая композиция ФКК является эффективной для контактирования никеля и ванадия во время крекинга.

Как применено в настоящем описании, термин "нецеолитный компонент" относится к компонентам катализатора ФКК, которые не представляют собой цеолиты или молекулярные сита. Как применено в настоящем описании, нецеолитный компонент может включать связующее вещество и наполнитель. Нецеолитный компонент может быть упомянут как матрица. Согласно одному или нескольким вариантам осуществления, "нецеолитный компонент" может быть выбран из группы, включающей глину, каолинит, галлуазит, монтмориллонит, бентонит, аттапульгит, каолин, аморфный каолин, метакаолин, муллит, шпинель, водный каолин, глину, гиббсит (тригидрат оксида алюминия), бемит, оксид титана, оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, оксид магния и сепиолит. Нецеолитный компонент может представлять собой алюмосиликат.

Как применено в настоящем описании, термин "цеолит" относится к кристаллическому алюмосиликату со структурой на основе обширной трехмерной сетки ионов кислорода и имеет в значительной степени равномерное распределение пор.

Как применено в настоящем описании, термин "врощенный цеолит" относится к цеолиту, который сформирован способом кристаллизации in situ.

Как применено в настоящем описании, термин "кристаллизованный in situ" относится к способу, в котором цеолит выращивают или врощивают непосредственно на/в микросферу и неразрывно связывают с матрицей или нецеолитным материалом, например, как описано в Патенте США №.4,493,902 и 6,656,347. Цеолит врощивают внутри макропор микросферы так, чтобы цеолит однородно распределился на матрице или нецеолитном материале.

Как применено в настоящем описании, термины "предварительно сформированные микросферы" или "предшествующие микросферы" относится к микросферам, полученным распылительной сушкой и прокаливанием нецеолитного компонента матрицы и переходного оксида алюминия.

Как применено в настоящем описании, термин "микросфера, содержащая цеолит" относится к микросфере, полученной кристаллизацией in situ цеолитного материала на предварительно сформированных предшествующих микросферах. Цеолит врощивают непосредственно на/в макропоры предшествующей микросферы так, чтобы цеолит неразрывно связался и однородно распределился на матрице или нецеолитном материале.

Как применено в настоящем описании, термин "содержащая редкоземельный элемент микросфера" относится к микросферам, которые включают кристаллизованный in situ цеолит (то есть микросфера, содержащая цеолит) и обрабатываются редкоземельным компонентом, так, чтобы редкоземельный компонент неразрывно связался с матрицей или нецеолитным материалом.

Как применено в настоящем описании, термин "каталитическая микросфера" относится к микросферам, которые получают добавлением компонента фосфора к микросфере, содержащей редкоземельный элемент. Каталитические микросферы содержат нецеолитный компонент (или материал матрицы), переходной оксид алюминия, кристаллизованный in situ цеолит, редкоземельный компонент, и компонент фосфора.

"Переходной оксид алюминия" определяется как любой оксид алюминия, который является промежуточным между термодинамически стабильными фазами гиббсита, байерита, бемита, псевдобемита и нордстрандита на одном конце спектра и альфа оксидом алюминия или корундом на другом. Такие переходные оксиды алюминия можно рассматривать, как метастабильные фазы. Схему последовательности преобразований можно найти в тексте: Oxides and Hydroxides of Aluminum by K. Wefers and C. Misra; Alcoa Technical Paper №19, revised; copyright Aluminum Company of America Laboratories, 1987.

Каталитические композиции ФКК, которые включают цеолитный компонент, имеют каталитически активный кристаллизованный алюмосиликатный материал, такой как, например, цеолит с большими порами, кристаллизованный на или в микросфере, включающей нецеолитный материал. Катализаторы крекинга из цеолита с большими порами имеют отверстия пор больше, чем 7 Ангстрем эффективного диаметра. Обычные молекулярные сита с большими порами включают цеолит X; REX; цеолит Y; Ultrastable Y (USY); Rare Earth exchanged Y (REY); Rare Earth exchanged USY (REUSY); Dealuminated Y (DeAl Y); Ultrahydrophobic Y (UHPY); и/или Деалюминированные обогащенные кремнием цеолиты, например, LZ-210. Согласно одному или нескольким вариантам осуществления, катализатор ФКК включает микросферы катализатора, включающие кристаллический алюмосиликатный материал, выбранный из цеолита Y, ZSM-20, ZSM-5, цеолита бета, цеолита L; и натуральных цеолитов, таких как фоязит, морденит и тому подобное, и нецеолитный компонент. Эти материалы могут быть подвергнуты обычным обработкам, таким как прокаливание и ионный обмен с редкоземельными элементами для того, чтобы увеличить стабильность.

Микросферы, включающие водную каолиновую глину и/или метакаолин, диспергируемый бемит, необязательно шпинель и/или муллит, и силикат натрия или зольное связующее диоксид кремния могут быть получены в соответствии с методиками, описанными в Патенте США №6,716,338, который включен сюда посредством ссылки. Например, катализаторы могут быть получены путем кристаллизации желаемого количества цеолита натрия Y в пористых микросферах, состоящих из смеси двух различных форм химически реакционно-способной прокаленной глины, а именно, метакаолина и шпинели. Микросферы, содержащие две формы прокаленной каолиновой глины, погружают в щелочной раствор силиката натрия, который нагревают до тех пор, пока максимально возможное получаемое количество цеолита Y не кристаллизуется в микросферы. Количество цеолита согласно вариантам осуществления изобретения находится в диапазоне 20%-95%, или 30%-60%, или 30%-45 мас. % в пересчете на массу каталитической композиции ФКК.

Получение микросфер, содержащих фосфор

Первый аспект изобретения направлен на каталитическую композицию крекинга с флюидизированным катализатором (ФКК) для очистки сырья остатков вакуумной перегонки. В одном или нескольких вариантах осуществления, каталитическая композиция ФКК включает каталитические микросферы, содержащие нецеолитный компонент, 5-25 мас. % переходного оксида алюминия, 20%-95 мас. % цеолитного компонента, врощенного с нецеолитным компонентом, редкоземельный компонент и 1%-5 мас. % компонента фосфора на оксидной основе. В одном или нескольких вариантах осуществления, каталитические микросферы получают формированием содержащих редкоземельный элемент микросфер, содержащих нецеолитный компонент, переходной оксид алюминия, цеолитный компонент, врощенный в пределах нецеолитного компонента, и редкоземельный компонент, и дополнительно добавляя компонент фосфора к микросферам, содержащим редкоземельные элементы, чтобы обеспечить каталитические микросферы. В одном или нескольких вариантах осуществления, каталитическая композиция ФКК является эффективной, чтобы воспрепятствовать, по меньшей мере, одному из никеля и ванадия, увеличить выходы кокса и водорода во время крекинга углеводорода.

Получают водную суспензию мелкодисперсного водного каолина, каолина, который был прокален через его характеристическую экзотерму, и связующего вещества. Суспензия необязательно может содержать бемит. В конкретном варианте осуществления, водный каолин, прокаленный каолин и связующее вещество предварительно смешивают в одном резервуаре и подают на распылительную сушилку из одной линии. При их присутствии, водную суспензию оксида алюминия, пептизированную, такую как с помощью муравьиной кислоты, вводят из отдельной линии непосредственно перед тем, как вся смесь поступает в распылительную сушилку. Другие смесительные и нагнетательные протоколы также могут быть полезны. Например, в способе может быть применен полимер, диспергирующий оксид алюминия, например, диспергирующий Flosperse®. Содержание твердых частиц конечной суспензии составляет около 30-70 мас. %. Затем водную суспензию высушивают распылением, чтобы получить микросферы, включающие связывающую смесь диоксида кремния с гидратированным каолином, бемит и каолин, которые прокаливают, по меньшей мере, в значительной степени через его характеристическую экзотерму (шпинель, или муллит, или и шпинель, и муллит). Предварительно сформированные микросферы имеют средние диаметры частиц, которые характерны коммерческим катализаторам крекинга с флюидизированным катализатором, например, 65-85 микрон. Подходящие условия распылительной сушки устанавливают далее в патенте '902.

Реакционно-способная каолиновая суспензия для формирования предварительно сформированных микросфер может быть сформирована из гидратированного каолина или прокаленного водного каолина (метакаолина) или их смесей. Водный каолин загружаемой суспензии может соответственно быть или один или смесью каолина ASP® 600 или ASP® 400, полученных из крупнозернистой необогащенной руды белого каолина. Водные каолины с более мелким размером частиц также могут быть применены, такие как LHT пигмент, включая получаемые из отложений серой глины. Также могут быть применены очищенные, обработанные водой, каолиновые глины из Middle Georgia. Прокаленные продукты этих водных каолинов могут быть применены в качестве метакаолинового компонента суспензии сырья.

Коммерческий источник порошкообразного каолина, прокаленного через экзотерму, может быть применен как шпинельный компонент. Гидратированную каолиновую глину превращают в это состояние прокаливанием каолина, по меньшей мере, в значительной степени, полностью через его характеристическую экзотерму. (Экзотерма обнаруживается с помощью обычного дифференциального термического анализа, ДТА). После завершения прокаливания, прокаленную глину измельчают в тонкодисперсные частицы перед введением в суспензию, которая подается на распылительную сушилку. Высушенный распылением продукт поддают повторному измельчению. Площадь поверхности (БЭТ) обычной шпинельной формы каолина является низкой, например, 5-10 м2/г; тем не менее, когда этот материал размещают в щелочной среде, например, такой, которая применяется для кристаллизации, диоксид кремния выщелачивается, оставляя в результате богатый остаток из оксида алюминия, который имеет высокую удельную поверхность, например, 100-200 м2/г (БЭТ).

Муллит также может быть применен как матричный компонент. Муллит изготавливается обжигом глины при температурах выше 2000°F. Например, М93 муллит может быть изготовлен из того же источника каолиновой глины как Ansilex 93, который применяется для получения компонента шпинели. Муллит также может быть изготовлен из других каолиновых глин. Муллит также может быть изготовлен из Кианитовой глины. Нагревание Кианитовой глины до высокой температуры 3000°F, обеспечивает более кристаллический, более чистый муллит в прокаленном продукте, чем тот, который получен из каолиновой глины.

Согласно одному или нескольким вариантам осуществления, оксид алюминия, применяемый для получения предварительно сформированных микросфер, является высокодисперсным бемитом. Дисперсность гидратированного оксида алюминия является свойством оксида алюминия эффективно диспергировать в кислой среде, такой как муравьиная кислота при рН меньше, чем около 3.5. Такая кислотная обработка известна как пептизация оксида алюминия. Высокодисперсное распыливание это, когда 90% или больше оксида алюминия диспергируется на частицы менее, чем 1 микрон. Когда этот диспергированный раствор оксида алюминия высушивают распылением с каолином и связующим веществом, полученная в результате предварительно сформированная микросфера содержит равномерно распределенный оксид алюминия по всей микросфере.

После распылительной сушки предварительно сформированные микросферы промывают и прокаливают при температуре и в течении времени (например, в течении от двух до четырех часов в муфельной печи при температуре в камере от около 1500° до 1550°F), достаточном для превращения компонента микросфер гидратированной глины в метакаолин, оставляя шпинельный компонент микросфер существенным образом без изменений. В конкретном варианте осуществления, прокаленные предварительно сформированные микросферы содержат от приблизительно 30 до 70 мас. % метакаолина, от приблизительно 10 до 50 мас. % шпинели и/или муллита и от 5 до приблизительно 25 мас. % оксида алюминия переходной фазы. В одном или нескольких вариантах осуществления, оксид алюминия переходной фазы включает одну или несколько гамма, дельта, тета, эта или хи, фаз. В конкретных вариантах осуществления, площадь поверхности (БЭТ, азот) кристаллического бемита (также известного как переходный оксид алюминия) составляет менее 150 м2/г, конкретно, менее 125 м2/г и более конкретно, менее 100 м2/г, например, 30-80 м2/г..

Когда бемит вводят в катализаторы ФКК, он может служить в качестве ловушки для переходных металлов, особенно Ni. Не желая быть связанными теорией, полагают, что бемит ингибирует дегидрогенизирующую активность Ni в углеводородном сырье превращая его в Ni-алюминат (NiAl2O4). В одном или нескольких вариантах осуществления, катализатор включает от приблизительно 0.5% до 20 мас. % бемита. Фаза переходного оксида алюминия, которую получают из дисперсного бемита во время подготовительной процедуры и которая образует часть матрицы конечного катализатора, пассивирует Ni и V, которые осаждаются на катализатор во время процесса крекирования, особенно во время крекинга тяжелых фракций сырья остатков вакуумной перегонки.

Предварительно сформированные или предшествующие микросферы реагируют с зернами цеолита и щелочным раствором силиката натрия, в значительной степени, как описано в патенте США №5,395,809, сведения которого включены в данное описание посредством перекрестной ссылки. Цеолитный компонент является врощенным с компонентом матрицы. Микросферы кристаллизуют до желаемого содержания цеолита (например, 20-65 мас. %, или 30-60 мас. %, или 30-45 мас. %), фильтруют, промывают, проводят обмен с аммонием, при необходимости проводят обмен с катионами редкоземельных элементов, прокаливают, проводят обмен с ионами аммония во второй раз и, при необходимости, прокаливают второй раз, и необязательно проводят ионный обмен. Силикат для связывающего вещества может быть обеспечен силикатами натрия с соотношениями SiO2 к Na2O от 1.5 до 3.5, более конкретно, с соотношениями от 2.00 до 3.22.

В конкретных вариантах осуществления, кристаллизованный алюмосиликатный материал включает от приблизительно 20 до приблизительно 65 мас. % цеолита Y, например, 30%-65 мас. %, или 30%-45 мас. %, выраженного на основе цеолита как кристаллизованной натриевой фоязитовой формы. В одном или нескольких вариантах осуществления, Y-цеолитный компонент кристаллического алюмосиликата, в его натриевой форме, имеет диапазон кристаллического размера элементарной ячейки между 24.64-24.73 Å, что соответствует молярному соотношению SiO2/Al2O3 Y-цеолита приблизительно 4.1-5.2.

После кристаллизации путем реакции в растворе диоксида кремния с затравкой, предварительно сформированные микросферы содержат кристаллический Y-цеолит в натриевой форме. Катионы натрия в микросферах заменяют на более желательные катионы. Это может быть достигнуто контактированием микросфер с растворами, содержащими катионы аммония, иттрия, редкоземельные катионы или их комбинации. В одном или нескольких вариантах осуществления, этап или этапы ионного обмена осуществляют таким образом, чтобы полученный катализатор содержал менее, чем приблизительно 0.7%, более конкретно менее, чем приблизительно 0.5% и даже более конкретно меньше, чем приблизительно 0.2 мас. % Na2O. После ионного обмена микросферы высушивают. Уровни редкоземельных элементов предусматривают в диапазоне от 0.1% до 12 мас. %, конкретней 1-5 мас. %, и более конкретно 2-3 мас. %. Более конкретно, примерами редкоземельных соединений являются нитраты лантана, церия, празеодима и неодима. Обычно, количество добавленных редкоземельных соединений к катализатору в виде оксида редкоземельного элемента будет находиться в диапазоне от приблизительно 1 до 5%, обычно 2-3 мас. % оксида редкоземельного элемента (РЗО).

После обмена с аммонием и редкоземельными элементами, каталитическая композиция в форме микросфер, содержащая редкоземельный элемент, дополнительно модифицирована фосфором, чтобы обеспечить каталитическую микросферу. Каталитическая композиция в форме микросфер может быть приведена в контакт со средой, содержащей анион, например, анион дигидрофосфата (Н2РО4-), анион дигидрофосфита (Н2РО3-) или их смеси в течение времени достаточного для соединения фосфора с катализатором. Подходящие количества фосфора, которые вводят в катализатор, включают, по меньшей мере, приблизительно 0.5 мас. процентов, предпочтительно, по меньшей мере, приблизительно 0.7 мас. процентов, более предпочтительно от приблизительно 1 до 4 мас. %, рассчитанного в виде Р2О5, в пересчете на массу цеолита плюс любые остатки матрицы, объединенные с цеолитом.

Анион получают из фосфорсодержащего компонента, выбранного из неорганических кислот фосфора, солей неорганических кисло фосфора и их смесей. Подходящие фосфорсодержащие компоненты включают фосфитную кислоту (Н3РО3), фосфорную кислоту (Н3РО4), соли фосфитной кислоты, соли фосфорной кислоты и их смеси. Несмотря на то, что любые растворимые соли фосфитной кислоты и фосфорной кислоты, такие как соли щелочных металлов и соли аммония, могут быть применены, чтобы обеспечить дигидрофосфат или фосфит анион, в конкретных вариантах осуществления, применяют соли аммония, поскольку применение солей щелочных металлов требует последующего удаления щелочных металлов из катализатора. В одном варианте осуществления, анионом является анион дигидрофосфата, полученный из фосфата моноаммония, фосфата диаммония и их смесей. Контакт аниона может быть выполнен, по меньшей мере, как этап контактирования или как серия контактов, которые могут быть серией попеременных и последовательных прокаливаний и этапов контактирования с дигидрофосфат или фосфит анионом. В конкретных вариантах осуществления, в одном этапе достигают приблизительно до 3-4% содержания Р2О5.

Контакт аниона с матрицей, полученной из цеолита и каолина, лучше проводить при рН, находящемся в диапазоне от приблизительно 2 до приблизительно 8. Более низкую границу рН выбирают, чтобы минимизировать потерю кристалличности цеолита. Более высокую границу рН по всей видимости устанавливают влиянием концентрации аниона. Подходящие концентрации дигидрофосфат или дигидрофосфит аниона в жидкой среде находятся в диапазоне от приблизительно 0.2 до приблизительно 10.0 мас. процентов аниона.

В вышеописанной процедуре, ионный обмен с редкоземельными элементами проводят перед добавлением компонента фосфора. Тем не менее, следует понимать, что согласно одному или нескольким вариантам осуществления, может быть желательным добавить компонент фосфора перед ионным обменом с редкоземельным элементом. В других вариантах осуществления, может быть желательным добавить компонент фосфора и перед ионным обменом с редкоземельным элементом и после ионного обмена с редкоземельным элементом.

Согласно одному или нескольким вариантам осуществления, катализатор включает от приблизительно 1% до приблизительно 5% фосфора (Р2О5), включая 1, 2, 3, 4, и 5%. В конкретных вариантах осуществления, катализатор включает, по меньшей мере, 2% Р2О5. Конкретный диапазон составляет 2.5-3.5 мас. % P2O5.

Не желая быть связанными теорией, считают, что последовательным добавлением редкоземельного компонента с последующим добавлением компонента фосфора получают микросферы, которые стабилизируют площадь поверхности. Другими словами, каталитические микросферы стабилизируют сопротивление к потере площади поверхности во время крекирования ФКК. Можно полагать, что если компонент фосфора добавляют перед добавлением редкоземельного компонента, и больше не добавляют дополнительного фосфора, микросферы не стабилизируют площадь поверхности. Как применено в настоящем описании, термин "стабилизированная площадь поверхности" относится к каталитическим микросферам, которые имеют площадь состаренной поверхности, которая превышает площадь состаренной поверхности каталитических микросфер, в которых редкоземельный компонент и компонент фосфора добавляли не последовательно. В одном или нескольких вариантах осуществления, компонент фосфора добавляют перед добавлением редкоземельного компонента, и затем, после того, как добавили редкоземельный компонента, добавляют дополнительный компонент фосфора, таким образом, что общее содержание фосфора составляет от приблизительно 1% до приблизительно 5% Р2О5, включая 1, 2, 3, 4, 5%.

Согласно одному или нескольким вариантам осуществления, преимущества селективности добавления фосфора приводят к увеличению пассивации металлов, особенно, когда фосфор добавляют к катализатору, который содержит переходной оксид алюминия. В особенности, в дополнение к стабилизации площади поверхности, добавление фосфора к катализатору, содержащему переходной оксид алюминия, обеспечивает существенные преимущества, включая более низкий выход водорода и кокса и более высокую активность. Снижение выходов водорода является эффективным в способах для влажного газа, ограниченных компрессором.

После обмена с редкоземельным элементом и добавления фосфора, каталитическую композицию высушивают и потом прокаливают при температуре от 800°-1200°F. Условия прокаливания являются таковыми, что размер элементарной ячейки кристаллов цеолита значительно не снижается. Как правило, этап высушивания после обмена с редкоземельными элементами проводят, чтобы удалить значительную часть воды, содержащуюся в катализаторе.

Катализатор, содержащий оксид редкоземельного элемента, после прокаливания, немедленно дополнительно поддается ионному обмену, как правило, ионами аммония для того, чтобы снова уменьшить содержание натрия до менее, чем приблизительно 0.5 мас. % Na2O. Обмен с ионами аммония может быть повторен, чтобы гарантировать, что содержание натрия уменьшится до менее, чем 0.5 мас. % Na2O. Как правило, содержание натрия будет уменьшено до величины ниже 0.2 мас. % в виде Na2O. После обмена с ионами аммония, катализатор со сниженным содержанием натрия, содержащий цеолит Y-типа и матрицу, полученную из каолина, снова может быть приведен в контакт со средой, содержащей соединения фосфора, как описано выше, в соответствии с первой обработкой фосфором. Среда содержит достаточно фосфора, чтобы обеспечить содержание фосфор в виде Р2О5, по меньшей мере, 2.0 мас. % и, более обычно, количество фосфора в виде Р2О5 2.8-3.5 мас. % относительно катализатора, включая матрицы, полученные из цеолита и каолина. Температуры и условия рН для второй обработки фосфором являются такими, как в первой обработке, описанной выше. После обработки фосфором, внедренный катализатор прокаливают снова при температурах от 700°-1500°F.

Катализаторы изобретения, также могут быть применены в сочетании с дополнительными V-насадками. Таким образом, в одном или нескольких вариантах осуществления, катализатор дополнительно включает V-насадку. V-насадка может быть выбрана из одной или нескольких обычных V-насадок, включая, но, не ограничиваясь ими, MgO/CaO. Не желая быть связанными теорией, полагают, что MgO/CaO взаимодействует с V2O5 посредством кислотной/щелочной реакции до получения ванадатов.

Второй аспект настоящего изобретения направлен на способ крекинга углеводородного сырья в условиях крекинга с флюидизированным катализатором. В одном или нескольких вариантах осуществления, способ включает контактирование углеводородного сырья с катализатором, модифицированным фосфором, одного или нескольких вариантов осуществления. В одном или нескольких вариантах осуществления, углеводородное сырье является сырьем остатков вакуумной перегонки. В одном или нескольких вариантах осуществления, в операции переработки сырья остатков вакуумной перегонки, один из металлов Ni и V накапливаются на катализаторе, и каталитическая композиция ФКК действует, чтобы никель и ванадий контактировали во время крекинга, таким образом уменьшая выходы кокса и водорода.

Условия, полезные в эксплуатации установок ФКК, применяющих катализатор изобретения известны в уровне техники и рассматриваются в применении катализаторов изобретения. Эти условия описаны в многочисленных публикациях, включая Catal. Rev.-Sci. Eng., 18 (1), 1-150 (1978), которая включена в данное описание в качестве ссылки в полном объеме. Катализаторы одного или нескольких вариантов осуществления особенно полезны в крекинге сырья остатков и сырья, содержащего остатки.

Дополнительный аспект настоящего изобретения направлен на способ производства каталитической композиции ФКК. В одном или нескольких вариантах осуществления, способ включает предварительное формирование предшествующей микросферы, включающей нецеолитный матричный материал и оксид алюминия; кристаллизацию in situ цеолита на предварительно сформированной микросфере, чтобы обеспечить микросферу, содержащую цеолит; добавление редкоземельного компонента к микросфере, содержащей цеолит, чтобы обеспечить микросферу, содержащую редкоземельный элемент; и добавление компонента фосфора к микросфере, содержащей редкоземельный элемент, чтобы обеспечить каталитическую микросферу. В одном или нескольких вариантах осуществления, фосфор добавляют путем реагирования/контактирования микросферы, содержащей редкоземельный элемент с фосфатом диаммония. В конкретных вариантах осуществления, редкоземельный компонент включает оксид лантана, и оксид лантана вводят в к микросферу, содержащую цеолит путем ионного обмена.

В одном или нескольких вариантах осуществления, способ производства дополнительно включает добавление компонента фосфора к микросфере, содержащей цеолит. В конкретных вариантах осуществления, редкоземельный компонент и компонент фосфора добавляют последовательно отдельными этапами.

В других вариантах осуществления, способ включает добавление части компонента фосфора, затем ионный обмен с редкоземельным компонентом, и затем добавление дополнительного компонента фосфора. Отмечено, что добавление редкоземельного компонента и компонента фосфора в одно и то же время может неблагоприятно действовать на каталитическую активность.

Изобретение теперь описано со ссылкой на следующие примеры.

Примеры

Пример 1:

Суспензию прокаленного каолина (муллита) (36.6 кг), сделанную с 49% твердых частиц добавляли к водному каолину, который содержит 59% твердых частиц, при перемешивании, с применением смесителя Cowles. Далее, суспензию бемитного оксида алюминия, который содержит 56% твердых частиц (14 кг) медленно добавляли к смешанной суспензии глины и обеспечивали перемешивание в течение более, чем пяти минут. Смесь просевали и переносили в распылительный резервуар для распылительной сушки. Суспензию глины/бемита высушивали распылением силиката натрия, впрыснутого продольно непосредственно перед введением в распылитель. Силикат натрия (20.2 кг, 3.22 модуль) применяли при измеренном соотношении 1.14 литр/мин суспензии: 0.38 литр/мин силиката. Ориентировочный размер частицы для микросфер составлял 80 микрон. Связанный натрий удаляют из сформированных микросфер суспендированием микросфер в течение тридцати минут и поддержкой рН от 3.5-4, применяя серную кислоту. Наконец, нейтрализированные кислотой микросферы высушивали и прокаливали при 1350-1500°F в течение двух часов. Микросферы подвергали обработке, чтобы вырастить 60-65% цеолита Y, применяя способ кристаллизации in situ. Образец кристаллизованных микросфер NaY (250 г) подвергали ионному обмену, чтобы достичь 2.0% Na2O, применяя нитрат аммония. Потом добавляли редкоземельный элемент до 2 мас. % РЗО. Замещенный редкоземельным элементом образец прокаливали при 1000°F в течение 2 часов, чтобы стабилизировать катализатор и способствовать удалению цеолитного натрия. После прокаливаний, проводили серии ионных обменов с нитратом аммония до <0.2 мас. % Na2O. Наконец, со сниженным содержанием натрия, делали второе прокаливание при 1100°F в течение 2 часов для того, чтобы дополнительно стабилизировать катализатор и уменьшить размер элементарной ячейки. Чтобы оценить катализатор остатков вакуумной перегонки в циркулирующем райзерном агрегате, образец (20 кг) получали следующим способом, применяя 25 галлоновый бак реактора и тарельчатые фильтры для ионного обмена и обработок Р. Прокаливания заканчивали на закрытых поддонах в муфельных печах. Каталитическую композицию дополнительно насыщали 3000 млн.д. никеля и 2500 млн.д. ванадия и состаривали в циклических восстановительных и окислительных условиях в присутствии водяного пара приблизительно между 1350-1500°F. Каталитическую активность и селективность каталитической композиции определяли, применяя реакторы и протоколы Advanced Cracking Evaluation (АСЕ).

Пример 2.

Суспензию прокаленного каолина (муллита) (36.6 кг), сделанную с 49% твердых частиц, добавляли к водному каолину (25.9 кг), который содержит 59% твердых частиц, при перемешивании, с применением смесителя Cowles. Далее, суспензию бемитного оксида алюминия с содержанием 56% твердых частиц (14 кг) медленно добавляли к смешанной суспензии глины и обеспечивали перемешивание в течение более, чем пяти минут. Смесь просевали и переносили в распылительный резервуар для распылительной сушки. Суспензию глины/бемита высушивали распылением силиката натрия, впрыснутого продольно непосредственно перед введением в распылитель. Силикат натрия (20.2 кг, 3.22 модуль) применяли при измеренном соотношении 1.14 литр/мин суспензии: 0.38 литр/мин силиката. Ориентировочный размер частицы для микросфер составлял 80 микрон. Связанный натрий удаляют из сформированных микросфер суспендированием микросфер в течение тридцати минут и поддержкой рН от 3.5-4, применяя серную кислоту. В конце, нейтрализированные кислотой микросферы высушивали и прокаливали при 1350-1500°F в течение двух часов. Микросферы подвергали обработке, чтобы вырастить 60-65% цеолита Y, применяя способ кристаллизации in situ. Образец кристаллизованных микросфер NaY (250 г) подвергали ионному обмену, чтобы достичь 2.0% Na2O, применяя нитрат аммония. Образец с откорректированным содержанием натрия обработали фосфором до 1.5% Р2О5. Потом добавляли редкоземельный элемент (лантан) до 2 мас. % РЗО. Замещенный фосфором и редкоземельным элементом образец прокаливали при 1000°F в течение 2 часов, чтобы стабилизировать катализатор и способствовать удалению цеолитного натрия. После прокаливаний, проводили серии ионных обменов с нитратом аммония до <0.2 мас. % Na2O. Один раз при желаемом уровне натрия, вторую обработку фосфором проводили, чтобы увеличить общее содержание Р2О5 до 3%. Наконец, со сниженным содержанием натрия, делали второе прокаливание при 1100°F в течение 2 часов для того, чтобы дополнительно стабилизировать катализатор и уменьшить размер элементарной ячейки. Чтобы оценить катализатор остатков вакуумной перегонки, модифицированный Р, в циркулирующем райзерном агрегате, образец (20 кг) получали следующим способом, применяя 25 галлоновый бак реактора и тарельчатые фильтры для ионного обмена и обработок Р. Прокаливания заканчивали на закрытых поддонах в муфельных печах. Каталитическую композицию дополнительно насыщали 3000 млн.д. никеля и 2500 млн.д. ванадия и состаривали в циклических восстановительных и окислительных условиях в присутствии водяного пара приблизительно между 1350-1500°F. Каталитическую активность и селективность каталитической композиции определяли, применяя реакторы и протоколы Advanced Cracking Evaluation (АСЕ).

Пример 3 -

Катализатор Примера 1 комбинируют с отдельной ловушкой частиц ванадия перед насыщением металлами, и деактивацию, и каталитическую активность, и селективность каталитической композиции определяли, применяя реакторы и протоколы Advanced Cracking Evaluation (АСЕ).

Пример 4 -

Катализатор Примера 2 комбинируют с отдельной ловушкой частиц ванадия перед насыщением металлами, деактивацию и каталитическую активность и селективность каталитической композиции определяют, применяя реакторы и протоколы Advanced Cracking Evaluation (АСЕ).

РЕЗУЛЬТАТЫ

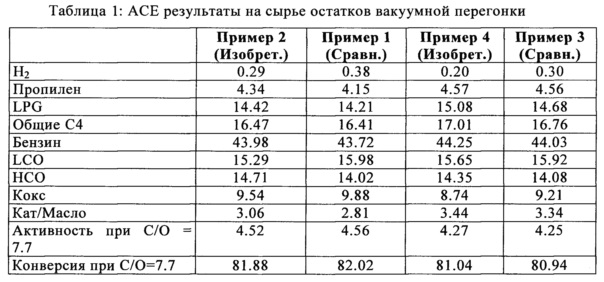

Характеристика и результаты каталитического тестирования при 70% конверсии представлены в Таблице 1.

АСЕ тестирование катализатора, насыщенного никелем и ванадием показывают, что при 70 мас. % конверсии относительно Примера 1, Пример 2 дает: на 24% ниже водорода, 3% ниже кокса, вместе с тем 0.6% выше бензина, и 4.5% выше пропилена, приблизительно эквивалентный LPG и общие С4 при эквивалентной активности.

Пример 3 объединяют с Примером 1 с отдельной ловушкой частиц ванадия, и Пример 4 объединяют с Пример 2 с отдельной ловушкой частиц ванадия. Результаты показывают, что катализатор Примера 4 обеспечивает преимущество над катализатором Примера 3, включая: на 33% ниже водород и 5% ниже кокс. Примеры 5 и 6

Примеры 3 и 4 описанные выше получали согласно процедуре, объясненной выше и тестировали в установке ФКК полупромышленного масштаба, применяя два разных типа сырья после загрузки примесями металлов (3000 млн. д. Ni и 2500 млн. д. V) с последующей гидротермичной деактивацией.

ФИГУРЫ 1-2 представляют результаты для кокса и Н2 для сырья остатков вакуумной перегонки. ФИГУРЫ 3-4 представляют результаты для кокса и Н2 для легкого (VGO) нефтяного сырья.

Пример 7 - Двухстадийное добавление фосфора

Следуя способу в Примере 2, получали образец, имеющий содержание редкоземельных соединений 2 мас. процента и общий фосфор составлял 3% P2O5.

Пример 8 - Одностадийное добавление фосфора

Подобно способу в Примере 2, получали образец, при котором добавление фосфора применяли только во время второй стадии нанесения, как описано в примере 2. Редкоземельные соединения составляли 2% РЗО и общий фосфор составлял 3% Р2О5, добавленного в одну стадию.

Пример 9 - Сравнительный пример (без фосфора)

Применяя микросферы Примера 1, получали катализатор ФКК, имеющий содержание редкоземельных соединений 2 мас. процента.

Получали три образца (Примеры 7, 8, и 9) для каталитической оценки АСЕ, применяя следующий протокол:

Предварительно обработанный паром 1350°F/2 часа/100% водяной пар

Насыщенный 3000 млн. д. Ni и 3000 млн. д. V

Обработанный паром 1500°F/5 часов/ 90% водяной пар и 10% воздух

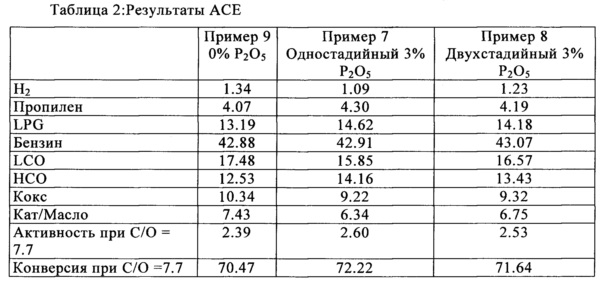

Каталитическую оценку представляют в Таблице 2. Результаты показаны при постоянной 70 мас. % конверсии.

Примеры 7 и 8 показывают предпочтительные выходы водорода и кокса по сравнению с Примером 9.

Все ссылки, включая публикации, патентные заявки и патенты, цитированные здесь, включены сюда в качестве ссылки для всех целей, в той же степени, как если бы каждая ссылка была индивидуально или конкретно указана, что она включена сюда в качестве ссылки и была изложена в полном объеме в настоящем документе.

Применение терминов "а" и "an" и "the" и других подобных ссылок в контексте описания материалов и способов, описанных здесь (особенно в контексте нижеследующей формулы изобретения) должны быть истолкованы так, чтобы охватить и единственное и множественное число, если не указано иное в данном документе или явно не противоречит контексту. Указание диапазонов здесь просто предназначены для применения в качестве стенографического метода ссылки индивидуально на каждую отдельную величину, попадающую в диапазон, если не указано иное, и каждое отдельное значение включено в описание, как если бы оно было индивидуально указано здесь. Все описанные здесь способы могут быть выполнены в любом подходящем порядке, если здесь не указано иное или явно не противоречит контексту. Применение любого или всех примеров, или примерного выражения (например, "такой как") обеспеченного здесь, предназначено только для лучшего освещения материалов и способов и не накладывает ограничений на объем, если не заявлено иное. Ни одно выражение в описании не должно быть истолковано как указание на какой-либо не заявленный элемент, как существенный для практики описанных материалов и способов.

Ссылка в данном описании на "один вариант осуществления настоящего изобретения," "конкретный вариант осуществления настоящего изобретения", "один или несколько вариантов осуществления настоящего изобретения" или "вариант осуществления настоящего изобретения" означает, что конкретный признак, структура, материал или характеристика, описанные в связи с вариантом осуществления включили, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, присутствие фраз, таких как "в одном или нескольких вариантах осуществления настоящего изобретения", "в конкретном варианте осуществления настоящего изобретения", "в одном варианте осуществления настоящего изобретения" или "в варианте осуществления настоящего изобретения" в различных местах этого описания не обязательно со ссылкой на тот же вариант осуществления настоящего изобретения. Кроме того, конкретные признаки, структуры, материалы или характеристики могут быть объединены любым подходящим способом в одном или нескольких вариантах осуществления.

Хотя изобретение здесь было описано со ссылкой на конкретные варианты осуществления настоящего изобретения, то следует понимать, что эти варианты осуществления настоящего изобретения являются лишь иллюстрацией принципов и применений настоящего изобретения. Это будет очевидно специалистам в данной области техники, что различные модификации и вариации могут быть получены к способу и устройству настоящего изобретения, не отходя от сущности и объема изобретения. Таким образом, предполагается, что настоящее изобретение включает модификации и вариации, которые находятся в пределах объема прилагаемой формулы изобретения и ее эквивалентов.

Реферат

Изобретение относится к способу производства катализатора для крекинга с флюидизированным катализатором (ФКК). Способ включает следующие стадии: предварительное формирование предшествующей микросферы, включающей нецеолитный материал, содержащий бемит и переходный оксид алюминия; кристаллизацию in situ цеолита Y на предварительно сформированной микросфере, чтобы обеспечить микросферу, содержащую цеолит; добавление первой части компонента фосфора к микросфере, содержащей цеолит с образованием микросферы, модифицированной первым фосфором; добавление редкоземельного компонента к микросфере, модифицированной первым фосфором, чтобы обеспечить микросферу, содержащую редкоземельный элемент; и добавление второй части компонента фосфора к предшествующей микросфере, содержащей редкоземельный элемент, чтобы обеспечить каталитическую микросферу. Полученный катализатор ФКК содержит 5-25 мас. % переходного оксида алюминия, 20-65 мас. % цеолита Y, и 1-5 мас. % компонента фосфора на оксидной основе; и цеолит врощен в нецеолитный компонент. Катализатор может быть применен, чтобы крекировать углеводородное сырье, особенно сырье остатков вакуумной перегонки, содержащее высокий уровень V и Ni, приводя к более низким выходам водорода и кокса. 5 з.п. ф-лы, 4 ил., 2 табл., 9 пр.

Формула

Документы, цитированные в отчёте о поиске

Катализатор для каталитического крекинга углеводорода, который применяют при получении легкого олефина, и способ его получения

Комментарии