Тонкодисперсный металлосодержащий порошок и способ его получения - RU2136444C1

Код документа: RU2136444C1

Описание

Изобретение относится к металлосодержащим порошкам, в частности к тонкодисперсному металлосодержащему порошку и способу его получения.

Известен тонкодисперсный порошковый нитрид кремния, имеющийся в аморфной и кристаллической форме, причем в аморфной форме его средняя величина зерен составляет 0,1 - 2 мкм, а в кристаллической форме - 0,15 - 2, 0 мкм (см. заявку DE N 3536933, МКИ C 01 B 21/068, 1987 г.).

Известный порошковый нитрид кремния получают путем взаимодействия газовых галогенидов кремния с аммиаком в газофазной реакции при температуре от 1000 до 1800oC в обогреваемом снаружи графитовом или углеродном трубчатом реакторе, непосредственной конденсации продукта реакции из газовой фазы с исключением контакта со стенкой реактора, с последующим отделением продукта реакции от реакционной среды, причем в случае необходимости содержащийся в продукте реакции, связанный галогенид и/или галогенид аммония удаляют путем термообработки при температуре 900 - 1400oC в атмосфере инертного газа, предпочтительно в атмосфере азота или смеси азота и аммиака.

Кристаллизацию аморфного нитрида кремния предпочтительно осуществляют путем термообработки при температуре от 1300 до 1700oC при времени пребывании, составляющем от 0,5 до 20 часов, в атмосфере инертного газа, например, в атмосфере благородного газа, азота или смеси азота и водорода, аммиака или смеси азота и аммиака. Кристаллизация проходит при сохранении формы отдельных частиц аморфного нитрида кремния. Получаемый при этом порошок содержит большую долю кристаллической фазы (выше 80%).

Недостаток известного металлосодержащего порошка заключается в том, что его гранулометрический состав не является достаточно узким.

В рамках поиска материалов из металлов и соединений металлов с улучшенными механическими, электрическими, оптическими и магнитными свойствами требуются все более тонкие порошки.

Поэтому задача изобретения заключается в создании тонкодисперсного металлосодержащего порошка, обладающего чрезвычайно узким гранулометрическим составом.

Указанная задача решается предлагаемым тонкодисперсным металлосодержащим порошком формулы

MeX,

в которой Me - означает по меньшей мере один металл из группы, включающей

алюминий, галлий, индий, таллий, германий, олово, свинец, мышьяк, сурьма, висмут, селен, теллур, медь, серебро, золото, цинк, кадмий, ртуть, платину, палладий, иридий, родий, рутений, осмий, рений,

иттрий, лантан, церий, торий, празеодим, неодим, самарий, европий и гадолиний, а

X - по меньшей мере один элемент из группы, включающей углерод, азот, бор, кремний, селен, теллур, фосфор,

кислород и серу,

который имеет частицы величиной от 1,0 до 1000 нм, и который содержит менее 1% частиц величиной, отклоняющейся более чем на 40% от средней величины частиц, и не содержит

частиц величиной, отклоняющейся от средней величины частиц более чем на 60%, причем из приведенной формулы исключены нитрид алюминия и окись алюминия.

Предпочтительно меньше, чем 1% частиц порошка имеет величину, отклоняющуюся более чем на 20% от средней величины частиц, и нет частиц величиной, отклоняющейся от средней величины частиц более чем на 50%. В частности меньше, чем 1 % частиц порошка имеет величину, отклоняющуюся более чем на 10% от средней величины частиц, и нет частиц величиной, отклоняющейся от средней величины частиц более чем на 40 %.

Предпочтительные металлосодержащие порошки представляют собой серебро, Aux Agy, GaxInyNz, PbSe, AlxGayP. Предлагаемый порошок обладает высокой чистотой и чрезвычайно узким гранулометрическим составом.

Содержание кислорода в неокисных соединениях предпочтительно составляет менее чем 5000 частей на миллион, особенно предпочтительно менее чем 1000 частей на миллион. Особенно чистый порошок согласно изобретению отличается содержанием кислорода, составляющим менее чем 100 частей на миллион, предпочтительно менее чем 50 частей на миллион.

И нетоксичная примесь имеется лишь в незначительном количестве. Предпочтительно общее количество примеси, за исключением оксидной примеси, составляет менее чем 5000 частей на миллион, особенно предпочтительно менее чем 1000 частей на миллион.

Согласно наиболее предпочтительному варианту изобретения общее количество примеси, за исключением оксидной примеси, составляет менее чем 200 частей на миллион.

Предлагаемый порошок можно получать в техническом масштабе, то есть предпочтительно он имеется в количествах более 1 кг.

Другим объектом изобретения является способ получения тонкодисперсного металлосодержащего порошка формулы

MeX,

в которой Me

- означает по меньшей мере один металл из группы, включающей алюминий, галлий, индий, таллий, германий, олово, свинец, мышьяк, сурьма, висмут, селен, теллур, медь, серебро, золото, цинк, кадмий, ртуть,

платину, палладий, иридий, родий, рутений, осмий, рений, иттрий, лантан, церий, торий, празеодим, неодим, самарий, европий и гадолиний, а

X - по меньшей мере один элемент из группы,

включающей углерод, азот, бор, кремний, селен, теллур, фосфор, кислород и серу,

величина частиц которого составляет от 0,1 нм до 100 нм, и который содержит менее 1% частиц величиной,

отклоняющейся более чем на 40% от средней величины частиц, и не содержит частиц величиной, отклоняющейся от средней величины частиц более чем на 60%, причем из приведенной формулы исключены нитрид

алюминия и окись алюминия, который заключается в том, что соответствующие соединения металлов подвергают газофазному взаимодействию с реагентами, продукт реакции непосредственно гомогенно конденсируют

из газовой фазы с исключением контакта со стенкой реактора, а затем продукт реакции отделяют от реакционной среды, при этом соединения металлов и реагенты подают на реакцию отдельно по меньшей мере

при температуре реакции.

В том случае, если подаче подлежат несколько соединений металлов и/или реагентов, то смесь газов выбирают с обеспечением надежного предотвращения реакции при предварительном нагревании, ведущей к твердым продуктам реакции. Особенно выгодно предлагаемый способ осуществляют в трубчатом реакторе. Предпочтительно соединения металлов, реагенты и частицы продукта пропускают через реактор ламинарным потоком.

Благодаря отдельному предварительному нагреванию газов, подаваемых на процесс, по меньшей мере до температуры реакции (причем в случае реакций с разложением металлического компонента температуру потока выбирают с обеспечением того, что не образуется твердых веществ перед входом в реактор) можно ограничить место образования зародышей. Ламинарным потоком в реакторе обеспечивается узкое распределение времени пребывания зародышей или частиц. Таким образом достигается чрезвычайно узкий гранулометрический состав порошка.

Предпочтительно соединения металлов и реагенты подают в реактор в виде соосных ламинарных частичных потоков.

Однако для обеспечения смешивания обоих соосных частичных потоков, путем размещения отклоняющего элемента в основном строго ламинарном потоке создают вихревую дорожку по Карману с определенными интенсивностью завихрения и расширением.

То есть, предпочтительный вариант осуществления предлагаемого способа заключается в смешивании определенным образом соосных ламинарных частичных потоков соединения или соединений металлов и реагентов посредством вихревой дорожки по Карману.

Для предотвращения выгодного с точки зрения потоков энергии отделения реагентов на стенке реактора предпочтительно реакционную среду поддерживают на расстоянии от стенки реактора посредством слоя инертного газа. Конкретно для этого через кольцевые щели определенной конфигурации, выполненные в этих целях в стенке реактора, в последний можно вводить поток инертного газа, в силу эффекта Коанда прилегающий к стенке реактора. Частицы, образовавшиеся в результате гомогенного отделения из газовой фазы при времени пребывания, обычно составляющем 10 - 300 мс, покидают реактор вместе с газовыми продуктами реакции (например, хлористым водородом), непрореагировавшимися реагентами и инертными газами, подаваемыми в реактор в качестве несущих и промывочных газов и для снижения адсорбции хлористого водорода. Согласно изобретению можно достичь выхода до 100% в пересчете на металлический компонент.

Предпочтительно металлические или керамические порошки или порошковые сплавы отделяют при температуре, лежащей над температурой кипения или сублимации используемых соединений металлов, реагентов и/или образовавшихся во время реакции продуктов. При этом отделение целесообразно осуществляют на фильтре с обратной продувкой. Путем работы фильтра при высокой температуре, составляющей, например, 600oC, можно сильно ограничить адсорбцию газов, в частности, неинертных газов как, например, хлористого водорода, аммиака, трихлорида галлия и т.п., к чрезвычайно большой поверхности керамического или металлического порошка или порошкового сплава. В частности, при получении нитридов предотвращается образование хлорида аммиака (при температуре выше 350oC).

Оставшиеся мешающие вещества, адсорбированные на поверхности порошка, можно далее удалять в последующем вакуумном резервуаре, причем предпочтительно и здесь имеется температура 600oC. Затем готовые порошки выводят из установки, желательно при исключении воздуха.

Предпочтительные соединения металлов в рамках настоящего изобретения относятся к группе, включающей галогениды металлов, частично гидрированные галогениды металлов, гидриды металлов, алкоголяты металлов, алкилы металлов, амиды металлов, азиды металлов, боранаты металлов и карбонилы металлов.

Предпочтительными другими реагентами являются один или несколько членов из группы, включающей водород, аммиак, гидразин, амины, метан, другие алканы, алкены, алкины, арилы, кислород, воздух, трихлорид бора, сложный эфир борной кис лоты, бораны, тетрахлорид кремния, другие хлорсиланы и силаны.

Предлагаемый порошок может быть нано- или микродисперсным (кристаллическим или аморфным), причем предпочтительными порошками являются карбиды, нитриды, бориды, силициды, фосфиты, сульфиды, оксиды, селениды, теллуриды и/или их смеси элементов из группы, включающей алюминий, галлий, индий, таллий, германий, олово, свинец, мышьяк, сурьма, висмут, селен, теллур, медь, серебро, золото, цинк, кадмий, ртуть, платину, палладий, иридий, родий, рутений, осмий, рений, иттрий, лантан, церий, торий, празеодим, неодим, самарий, европий и гадолиний, или же одни указанные элементы, или их смеси.

Предлагаемый порошок имеет чрезвычайно узкий гранулометрический состав. Характерным для полученных таким образом частиц является полное отсутствие частиц, величина которых в значительной степени превышает среднюю величину частиц.

Как уже указывалось, дальнейшие характерные признаки предлагаемого порошка представляют собой высокая чистота, высокая чистота на поверхности и хорошая воспроизводимость.

В зависимости от величины частиц и материала предлагаемые порошки могут быть чрезвычайно чувствительными к воздействию воздуха, до пирофорными. Для устранения этого свойства поверхность таких порошков можно модифицировать путем обработки смесью газа и пара.

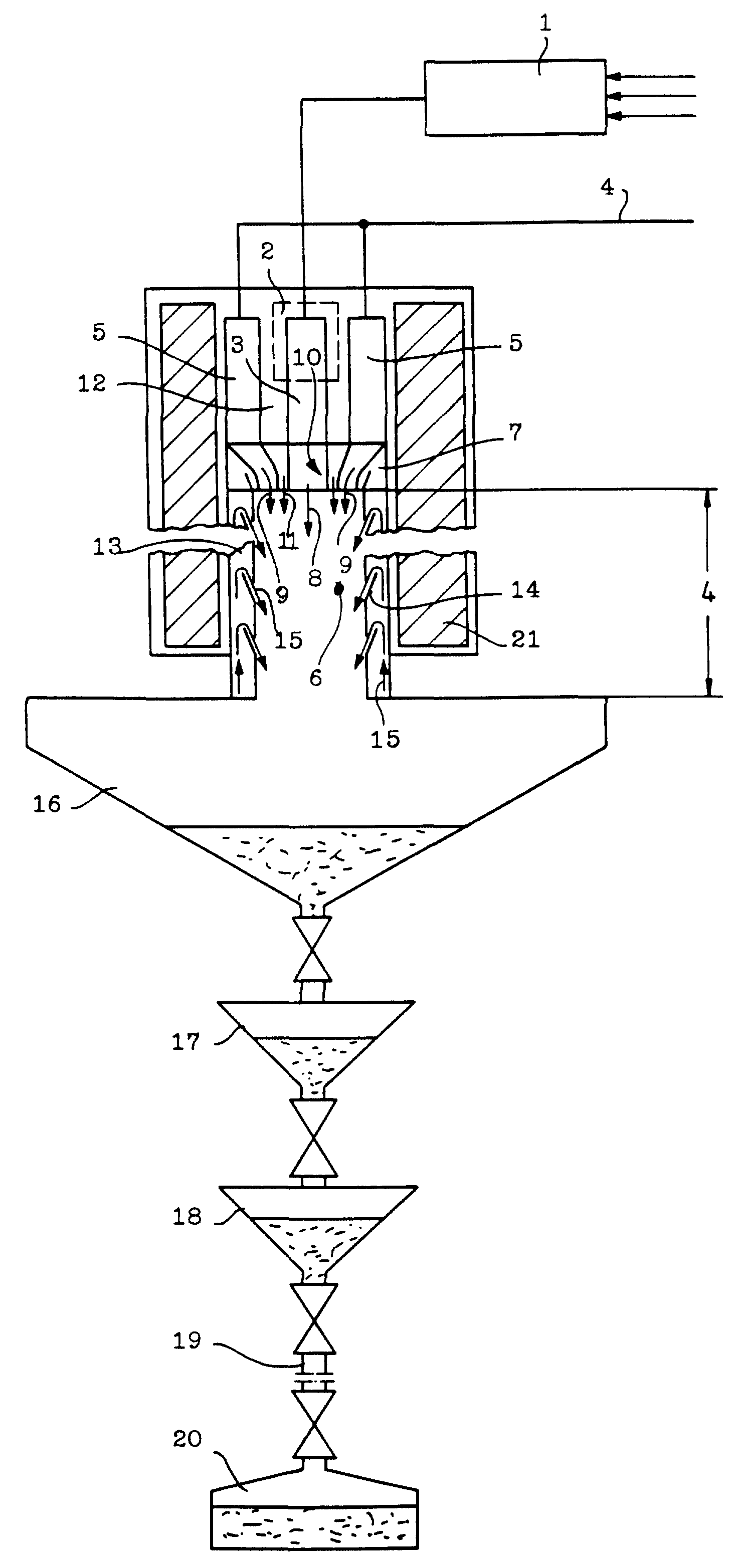

На приложенном чертеже схематически показано устройство, которое можно использовать для осуществления предлагаемого способа. В дальнейшем осуществление предлагаемого способа поясняется со ссылкой на данный чертеж. При этом указанные параметры способа и устройства и/или используемых веществ лишь указывают на возможные варианты способа, не ограничивая изобретение.

Определенное количество твердых, жидких или газовых соединений металлов подают или в испаритель 1, установленный вне печи, или же в испаритель 2, установленный внутри высокотемпературной печи, где они упариваются при температуре от 200 до 2000oC, и с помощью инертного газа в качестве носителя (азота, аргона или гелия) их подают на участок 3 предварительного нагревания. Дальнейшие реагенты, например, водород, аммиак и метан, через линию 4 подают на дополнительный участок 5 предварительного нагревания, где они также нагреваются. Перед входом в трубчатый реактор 6 выходящие с участков 3, 5 предварительного нагревания отдельные потоки объединяют с помощью сопла 7 с получением двух соосных, ламинарных и вращательно-симметричных частичных потоков.

В трубчатом реакторе 6 средний частичный поток согласно стрелке 8, содержащий металлический компонент, и обволакивающий частичный поток согласно стрелке 9,

содержащий остальные реагенты, смешиваются в предопределенных условиях. При этом реакция происходит при температуре от 500oC до 2000oC, например, согласно следующим примерам:

AgCl + 1/2 H2 - Ag + HCl

GaCl3 + NH3 - GaN + 3 HCl

InCl3 + NH3 - InN + 3 HCl

PbI2 + SeCl4

+ 3 H2 - PbSe + 4 HCl + 2 HI

Для обеспечения смешивания обоих соосных частичных потоков в основном строго ламинарном потоке можно создать вихревую дорожку по Карману путем

установки отклоняющего элемента 10. Соосные частичные потоки отделяются друг от друга у выхода сопла путем подачи слабого потока инертного газа (стрелка 11) с тем, чтобы предотвращать отложения

продукта на сопле 7. Для определения температуры предварительного нагревания и температуры реакции служат термоэлементы 12, 13.

Для предотвращения сильно выгодного в энергетическом отношении гетерогенного отделения данных веществ на горячей стенке реактора через кольцевой зазор 14 подают поток инертного газа согласно стрелке 15 (например, азот, аргон или гелий), которые в силу эффекта Коанда прилегает к стенке реактора. Образовавшиеся в реакторе в результате гомогенного отделения из газовой фазы частицы порошка покидают реактор вместе с газовыми продуктами реакции, например хлористым водородом, инертными газами и непрореагировавшими реагентами, и они попадают непосредственно на фильтр 16 с обратной продувкой, в котором они отделяются. Фильтр 16 работает при температуре от 300oC до 1000oC, благодаря чему обеспечивается низкая степень адсорбции газов, в частности неинертных газов, например хлористого водорода и аммиака, к большой поверхности порошка. Кроме того, предотвращается образование хлорида аммония из избыточного аммиака (при получении нитридов металлов) и хлористого водорода. В емкости 17, установленной за фильтром 16, остатки адсорбированных газов на порошках далее сокращаются, предпочтительно путем попеременного создания вакуума и подачи разных газов при температуре от 300oC до 1000oC. Хороший эффект достигают при использовании азота, аргона или криптона. Особенно предпочтительно используют фторид серы (VI).

Согласно предлагаемому способу возможно также получение метастабильных систем веществ и частиц со структурой ядро/оболочка. При этом метастабильные системы веществ получают путем чрезвычайно высокой скорости охлаждения в на нижнем участке реактора.

Частицы со структурой ядро/оболочка получают путем подачи дополнительных газовых реагентов на нижнем участке реактора.

Из емкости 17 порошки поступают в емкость 18 охлаждения, а оттуда через шлюз 19 - в сборный резервуар 20, в котором порошок можно также продавать. В емкости охлаждения 18 поверхность частиц можно модифицировать путем подачи разных смесей газа и пара.

Детали и элементы, подверженные температуре до 2000oC, то есть, теплообменники 3, 5, сопло 7, реактор 6 и наружная оболочка 21 реактора, предпочтительно состоят из снабженного покрытием графита, в частности, тонкозернистого графита. Покрытие может требоваться, например, при недостаточной химической устойчивости графита против используемых газов как, например, хлоридов металлов, хлористого водорода, водорода, аммиака и азота, при указанных температурах, при значительной эрозии при более высокой скорости подачи потоков (0,5 - 50 м/сек), для герметизации графита или снижения шероховатости поверхности элементов реактора.

В качестве покрытий можно использовать, например, карбид кремния, карбид бора, нитрид титана, карбид титана и никель (лишь до температуры 1200oC). Возможно также использование комбинации разных покрытий, например, со специфическим верхним покрытием. Эти покрытия можно нанести, например, путем химического осаждения в паровой фазе, плазменного распыления или, в случае никеля, путем электролиза.

В том случае, если требуется лишь низкая температура, то возможно также использование металлических материалов.

Для установки величины частиц порошков можно применять три метода, а именно,

- установку определенного соотношения газовых реагентов и инертных газов,

- установку

определенного давления,

- установку определенного профиля температуры и времени пребывания вдоль оси реактора.

Профиль температуры и времени пребывания устанавливают следующим

образом:

- с помощью одной или больше зон обогревания с начала участков 5 предварительного нагревания до конца трубчатого реактора 6,

- путем вариации поперечного сечения реактора

вдоль его продольной оси,

- путем вариации расхода газов, то есть, одновременно вариации скорости потока, при определенном поперечном сечении реактора.

Одно важное преимущество возможности вариации профиля температуры и времени пребывания заключается в возможности отделения зоны образования зародышей от зоны нарастания зародышей. Таким образом возможно для получения грубых порошков величиной частиц, например, примерно от 0,1 мкм до 0,5 мкм при очень низкой температуре и коротком времени пребывания (то есть, небольшое поперечное сечение на определенную длину) создать лишь небольшое количество зародышей, которые затем при высокой температуре и длинном времени пребывания (большое поперечное сечение реактора) могут нарастать с получением грубых частиц. Возможно также получение тонких порошков величиной зерен, например, примерно от 3 нм до 50 нм, тем, что в зоне высокой температуры и сравнительно длинного времени пребывания поощряют образование большого количества зародышей, которые затем в реакторе при низкой температуре и коротком времени пребывания (небольшое поперечное сечение реактора) мало нарастают. Возможна установка всех вариантов, лежащих между указанными крайними случаями.

В емкости охлаждения 18 путем подачи соответствующей смеси газа и пара можно устранить чувствительность иногда чрезвычайно чувствительных к воздействию воздуха или даже пирофорных порошков. Поверхности частиц данных порошков в атмосфере инертного газа в качестве носителя можно снабжать оксидным слоем определенной толщиной, или же органическими соединениями, например, высшими спиртами, аминами, или вспомогательными веществами для спекания, например, парафинами. Покрытие можно также выбрать в соответствии с дальнейшей обработкой порошка.

Оксидные покрытия можно нанести, например, посредством потока инертного газа и воздуха, содержащего определенное количество влаги, или же потока инертного газа и двуокиси углерода (в частности, если речь идет о карбидах).

Благодаря их механическим, электрическим, оптическим и магнитным свойствам предлагаемые порошки величиной зерен порядка в нанометрах пригодны для изготовления сенсоров нового рода, акторов, цветных систем, паст и зеркал.

В нижеследующем изобретение поясняется с помощью примера.

Пример

Согласно уравнению реакции

GaCl3 + NH3 - GaN + 3HCl

при избытке NH3 и H2 в устройстве согласно приложенному чертежу получают нитрид

галлия.

Для этого в испаритель 2 подают 100 г/мин трихлорида галлия, имеющегося в твердом состоянии (точка кипения 2001oC), упаривают, и вместе с 50 нл/мин азота нагревают до температуры 800oC. Реагенты водород (200 нл/мин) и аммиак (95 нл/мин. ) отдельно предварительно нагревают до температуры примерно 1000oC. Температуру при этом измеряют с помощью термоэлемента 12 W5Re-W26Re в месте, указанном на чертеже (1175oC). Перед подачей в трубчатый реактор 6 выходящие с участков 5 предварительного нагревания турбулентные отдельные частичные потоки в наружной части сопла 7 превращаются в гомогенный, вращательно-симметричный ламинарный кольцевой поток. Газовый поток, выходящий с участка 3 предварительного нагревания, соплом 7 также превращается в ламинарный поток, который вводится в кольцевой поток. При этом сопло 7 состоит из трех соосно установленных частичных сопел. Из среднего частичного сопла согласно стрелке 11 выходит поток инертного газа, служащий для передвижения места начала реакции, то есть, первого контакта обоих частичных потоков 8, 9, дальше от сопла в трубчатый реактор. Во внутреннем частичном потоке с помощью отклоняющего элемента 10, установленного на продольной оси сопла и имеющего основной размер 3 мм, создают вихревую дорожку по Карману. Трубчатый реактор имеет общую длину 1100 мм, при этом внутренний диаметр у выхода сопла составляет 40 мм, 200 мм ниже сопла - 30 мм, а на выходе - 50 мм. При этом внутренний диаметр постоянно изменяется в соответствии с законами о потоках. Трубчатый реактор 6 выполнен сборным из 18 сегментов, причем отдельные сегменты соединены друг с другом через дистанционное и центровочное кольцо. В данных местах имеются кольцевые щели 14. Температуру в трубчатом реакторе 6 устанавливают на 1080oC; ее измеряют на наружной стенке реактора 400 мм под соплом, посредством термоэлемента W5Re-W26Re, обозначенного позицией 13. Давление в трубчатом реакторе 6 практически соответствует давлению в фильтре 16 с обратной продувкой; оно на 200 мбар выше атмосферного. На стенку реактора через 18 кольцевых зазоров 14 подают 250 нл/мин аргона. Если на стенку реактора не подают инертного газа, то на ней могут образоваться отложения, которые отчасти очень быстро могут приводить к забиванию реактора, то есть к прекращению процесса. Во всяком случае же благодаря изменяющейся геометрии реактора также получается изменяющийся продукт. Для снижения частичного давления хлористого водорода через 6-ую кольцевую щель снизу посредством дополнительного приспособления в реакционную трубу 6 вводят 200 нл/мин аргона. Целевой продукт (нитрид галлия с однородной величиной частиц, составляющей примерно 10 нм) в фильтре 16 при температуре 600oC отделяют от газов (водорода, аммиака, хлористого водорода, аргона, азота).

Данную температуру выбирают, с одной стороны, для предотвращения образования хлорида аммония (выше 350oC и с другой стороны для обеспечения низкого уровня покрывания очень большой поверхности частиц (примерно 100 м2/г) хлористым водородом (примерно 1,5% хлора).

Получаемый таким образом нитрид галлия в течение 60 минут собирают в фильтре, причем получают 2850 г, а затем его переводят в вакуумную емкость 17, где в течение 50 минут осуществляются 8 циклов создания вакуума с последующей подачей газа с конечными вакуумами, составляющими 0,1 мбар абс. Каждый раз в емкость подают аргон до давления 3000 мбар абс. По истечении 50 минут обработанный таким образом порошковый нитрид галлия переводят в емкость охлаждения 18, в которой путем подачи разных смесей газа и пара можно целенаправленно влиять на конфигурацию поверхности. После охлаждения порошка до температуры ниже 50oC его без контакта с воздухом окружающей среды через шлюз 19 переводят в сборный резервуар.

Согласно методу БЭТ пирофорный порошковый нитрид галлия имеет удельную поверхность 98 м/г, определяемую по методу точки N21 (промышленный стандарт DE 66 131), соответствует 10 нм, и чрезвычайно узкий гранулометрический состав.

Согласно определению РЭМ данный порошковый нитрид галлия, имеющий удельную поверхность 98 м2/г, имеет предельно узкий гранулометрический состав. Имеется менее 1% частиц величиной, отклоняющейся более чем на 10% от средней величины частиц, а не имеется частиц, более чем на 40 % отклоняющих от средней величины. При современном уровне измерительной техники надежное представление о гранулометрическом составе в столь тонких порошках можно получать лишь с помощью методов, где создается изображение (например, РЭМ, ТЭМ).

Согласно анализу порошкового нитрида галлия его содержание кислорода составляет 95 частей на миллион, а общее количество неоксидных загрязнений - 400 частей на миллион.

Реферат

Объектом изобретения является тонкодисперсный металлосодержащий порошок формулы МеХ, в котором Me означает по меньшей мере один металл из группы, включающей алюминий, галлий, индий, таллий, германий, олово, свинец, мышьяк, сурьма, висмут, селен, теллур, медь, серебро, золото, цинк, кадмий, ртуть, платину, палладий, иридий, родий, рутений, осмий, рений, иттрий, лантан, церий, торий, празеодим, неодим, самарий, европий и гадолиний, а Х - по меньшей мере один элемент из группы, включающей углерод, азот, бор, кремний, селен, теллур, фосфор, кислород и серу, который имеет частицы величиной от 1,0 до 1000 нм и который имеет менее 1% частиц величиной, отклоняющейся более чем на 40% от средней величины частиц, и не содержит частиц величиной, отклоняющейся от средней величины частиц более чем на 60%, причем из приведенной формулы исключены нитрид алюминия и окись алюминия. Другим объектом изобретения является способ получения указанного тонкодисперсного металлосодержащего порошка, который заключается в том, что соответствующие соединения металлов подвергают газофазному взаимодействию с реагентами, продукт реакции непосредственно гомогенно конденсируют из газовой фазы с исключением контакта со стенкой реактора, а затем продукт реакции отделяют от реакционной среды, при этом соединения металлов и реагенты подают на реакцию отдельно по меньшей мере при температуре реакции. Полученный порошок содержит кислород менее чем 100 частей на миллион, предпочтительно менее чем 50 частей на миллион. 2 с. и 18 з.п.ф-лы, 1 ил.

Формула

MeX,

в которой Me означает по меньшей мере один металл из группы, включающей алюминий, галлий, индий, таллий, германий, олово, свинец, мышьяк, сурьма, висмут, селен, теллур, медь, серебро, золото, цинк, кадмий, ртуть, платину, палладий, иридий, родий, рутений, осмий, рений, иттрий, лантан, церий, торий, празеодим, неодим, самарий, европий и гадолиний;

X - по меньшей мере один элемент из группы, включающей углерод, азот, бор, кремний, селен, теллур, фосфор, кислород и серу,

величина частиц порошка составляет от 1,0 до 1000 нм, при этом он содержит менее 1% частиц величиной, отклоняющейся более чем на 40% от средней величины частиц, и не содержит частиц величиной, отклоняющейся от средней величины частиц более чем на 60%, причем из приведенной формулы исключены нитрид алюминия и окись алюминия, при этом соединения металлов и реагенты подают на реакцию отдельно по меньшей мере при температуре реакции.

Комментарии